Zaprawy

Klasyfikacja

Zaprawą nazywamy mieszaninę jednego lub kilku spoiw, kruszyw (naturalnych, sztucznych lub z recyklingu), wody a czasami także dodatków i/lub domieszek.

Z uwagi na gęstość objętościową wyróżniamy:

zaprawy zwykłe- ζo >1300kg/m3;

zaprawy lekkie- ζo <1300kg/m3;

W zależności od użytego spoiwa wyróżnia się zaprawy:

cementowe;

wapienne;

cementowo- wapienne;

gipsowe;

gipsowo- wapienne;

cementowo-gliniane;

polimerowe.

Z uwagi na przeznaczenie wyróżniamy zaprawy:

murarskie;

tynkarskie;

specjalne;

Zaprawy murarskie

Według normy PN-EN 998-2 wyróżniamy typy zapraw:

w zależności od koncepcji projektowania:

- zaprawa murarska według projektu, której skład i metoda wytworzenia zostały wskazane przez producenta w celu osiągnięcia wymaganych właściwości;

- zaprawa murarska według przepisu (według wcześniejszej określonej receptury, której właściwości wynikają z ustalonych proporcji składników);

w zależności od właściwości i/lub zastosowania:

- zaprawę murarską ogólnego przeznaczenia (dla której nie określa się szczególnych właściwości);

- zaprawę murarską do cienkich spoin ( o maksymalnym wymiarze kruszywa mniejszym lub równym określonej liczbie);

- lekką zaprawę murarską (według projektu o ustalonej gęstości w stanie suchym poniżej założonej gęstości);

w zależności od miejsca wytwarzania:

- zaprawa wytwarzana w zakładzie (której składniki zestawiono i wymieszano w zakładzie. Może ona być zaprawą suchą, która jest już wymieszana i wymaga jedynie dodania wody lub zaprawą mokrą, dostarczoną w gotowej i do użycia postaci);

- półgotowa zaprawa murarska wytwarzana w zakładzie (np., której składniki zostały częściowo przygotowane i wymieszane fabrycznie, dostarczone na miejsce budowy, gdzie są dodawane dalsze składniki określone lub dostarczone przez zakład);

- zaprawa wytwarzana na miejscu budowy (z poszczególnych składników przygotowanych i wymieszanych na miejscu budowy).

Klasy zapraw murarskich według PN-EN 998-2

Klasa |

M 1 |

M 2.5 |

M 5 |

M 10 |

M 15 |

M 20 |

M d |

Wytrzymałość na ściskanie, N/mm2 |

1 |

2.5 |

5 |

10 |

15 |

20 |

D |

d jest wytrzymałością na ściskanie deklarowaną przez producenta większą niż 25 N/mm2 |

|||||||

Zaprawy budowlane zwykłe według PN-90/B-14501

Skład i marki zapraw wapiennych

Marka zapraw |

Wapno suchogaszone |

Ciasto wapienne |

|

Proporcje objętościowe wapno : piasek |

|

M 0.3 |

1:6 do 1:4 |

1:6,5 do 1:4,5 |

M 0.6 |

1:1 do 1:2,5 |

1:2 do 1:6 |

M 1 |

|

1:1,5 |

Skład objętościowy zapraw cementowo- wapiennych

Klasa cementu |

Proporcje objętościowe cement : wapno : piasek (suchych składników) dla marek zaprawy |

|||

|

M 1 |

M 2 |

M 4 |

M 7 |

32.5 |

1:2:9 do 1:2:12 1:1:12 |

1:0,5:4,5 do 1:1:9 |

1:1:6 |

1:0,5:4,5 |

Skład objętościowy zapraw cementowych

Klasa cementu |

Proporcje objętościowe cement : piasek (suche składniki) dla marek zaprawy |

||

|

M 12 |

M 15 |

M20 |

32.5 |

1:3,5 |

1:3 |

1:1,5 |

Kruszywo do zapraw

W zaprawach ważną i istotną rolę odgrywa kruszywo. Ze względu na pochodzenie piasku i kształt ziaren rozróżnia się:

piaski sedymentacyjne- wydobywane jako kopaliny występujące w złożu w stanie naturalnego rozdrobnienia, a także wydobywane z dna rzek i jezior; o zaokrąglonych ziarnach i gładkiej powierzchni korzystnie wpływających na urabialność zapraw;

piaski kruszone i łamane- rozdrabniane w wyniku mechanicznego kruszenia otoczaków oraz łamania i mielenia skał litych; odznaczają się kanciastymi kształtami i szorstką powierzchnią ziaren, utrudniająca mieszanie zapraw;

W zależności od składu petrograficznego do zapraw stosowane są głównie piaski krzemionkowe, kwarcowe, węglanowe.

Według PN-EN 13139 do zapraw, zależnie od ich przeznaczenia stosowane jest kruszywo:

drobne- kruszywo o wymiarach ziaren D równym 4 mm;

grube- o wymiarach ziaren D równym 4 mm lub większym i d równym 2 mm lub większym;

wypełniające- którego większość przechodzi przez sito 0,063 mm i które może być dodawane do zapraw w celu uzyskania pewnych właściwości.

Do wykonywania zapraw zgodnie z PN-EN 13139 „Kruszywa do zaprawy” preferowane są następujące wymiary kruszywa:

0/1 mm;

0/2 mm;

0/4 mm;

0/8 mm;

2/4 mm;

2/8 mm.

Badania zapraw budowlanych według normy PN-85/B-04500:

- oznaczenie wydajności objętościowej próbnego zarobu oraz obliczanie ilości składników w 1 m3 zaprawy;

- oznaczanie konsystencji zapraw;

- oznaczanie plastyczności zaprawy;

- oznaczanie gęstości objętościowej świeżej zaprawy;

- oznaczanie czasu zachowania właściwości roboczych zaprawy;

- oznaczanie zdolności do utrzymania wody;

- oznaczanie podatności zaprawy do samoczynnego wydzielania wody;

- oznaczanie podatności zaprawy na rozwarstwianie się;

- oznaczanie zawartości powietrza w zaprawie;

- oznaczanie wytrzymałości na zginanie;

- oznaczanie wytrzymałości na ściskanie;

- oznaczanie wytrzymałości na rozciąganie;

- oznaczanie nasiąkliwości;

- oznaczanie kapilarnego podciągania wody;

- oznaczenie mrozoodporności;

- oznaczenie skurczu w okresie twardnienia;

- oznaczenie przyczepności zaprawy do podłoża.

Szczegółowy opis przeprowadzonych badań

Oznaczenia konsystencji zaprawy na Aparacie Nowikowa.

Przyrządy: urządzenie pomiarowe do oznaczania konsystencji składające się ze statywu, stożka zagłębiającego się w zaprawie, wyskalowanej tarczy pomiarowej oraz naczynia stożkowego stanowiącego pojemnik na zaprawe. Naczynie pomiarowe napełnia zaprawą do poziomu zaznaczonego kreską (około 3 cm poniżej górnej krawędzi). Następnie należy lekko wstrząsnąć naczynie 5 razy w celu wyrównania powierzchni zaprawy. Po ustawieniu naczynia nad stożkiem przyrządu doprowadza się wierzchołek stożka do zetknięcia się z powierzchnią zaprawy następnie opuszcza pręt do zetknięcia się z trzonkiem stożka, unieruchamia się go i ustawia wskazówkę skali na zero. Przyciskając zacisk sprężynowy należy zwolnić stożek pomiarowy, który swobodnie zanurzy się w zaprawie. Po upływie 10 s licząc od chwili zwolnienia stożka należy go ponownie unieruchomić zaciskiem, następnie opuścić pręt skali do zetknięcia się z prętem stożka i odczytać wynik na tarczy pomiarowej z dokładnością do 0,1cm. Miarą konsystencji zaprawy jest głębokość w cm zanurzenia się stożka, odczytana na tarczy pomiarowej. Za wynik należy przyjąć średnią arytmetyczną 3 pomiarów pod warunkiem że różnica pomiędzy wynikami pomiarów nie przekracza 1 cm. W przypadku gdy różnica jest większa badanie należy powtórzyć.

Określenie konsystencji świeżej zaprawy za pomocą stolika rozpływu według

PN-EN 1015-6

Przyrządy:

- stolik wstrząsowy do oznaczania konsystencji zaprawy składający się z żeliwnego stojaka, zaopatrzonego w korbę z mimośrodem i trzon oraz płyty metalowej na powierzchni której wyryty jest okrąg o średnicy 100 mm;

- płyta szklana;

- forma w kształcie ściętego stożka z nakładką z blachy nierdzewnej;

- ubijak o masie 250+/-15 g wykonany z drewna i okuty blachą nierdzewną.

Przed wykonaniem pomiaru konsystencji zaprawy powierzchnię płyty szklanej należy zwilżyć mokrą szmatką. Na środku płyty ustawić formę z nakładką, tak aby krawędź formy pokrywała się z obwodem koła wyrytego na płycie metalowej. Badaną zaprawę należy nałożyć do formy w dwóch warstwach, ubijając każdą dziesięcioma uderzeniami ubijaka. Następnie należy zdjąć nakładkę, ściąć nożem nadmiar zaprawy i wygładzić powierzchnię do krawędzi formy. Po 10 s podnieść pionowo formę a próbkę zaprawy poddać 15 wstrząsom w ciągu 15 s. Następnie zmierzyć dwie prostopadłe do siebie średnice rozlanego placka zaprawy z dokładnością do 0,2cm. Miarą konsystencji zaprawy jest średnica rozlanego placka zaprawy w cm. Za wynik należy przyjąć średnią arytmetyczną z dwóch pomiarów.

Oznaczenie skurczu zaprawy

Oznaczenia dokonuje się w aparacie Graf-Kaufmana. Przygotowaną zaprawą należy napełnić jednocześnie trzy przegródki stalowej formy z zamocowanymi czopami. Beleczki 4×4×16cm przygotowuje się tak samo jak do badań wytrzymałościowych. Po rozformowaniu należy sprawdzić prawidłowe osadzenie czopów oraz oznakować beleczki w trwały sposób, aby podczas wszystkich pomiarów można je było ustawiać w aparacie w jednakowym położeniu. Następnie należy przechowywać beleczki do czasu badania w temp. 20±2 oC i wilgotności 65±5 %. Oznaczenie prowadzi się bezpośrednio po rozformowaniu.

Przy pierwszym pomiarze oznacza się wychylenie wskazówek czujnika l1. Następnie próbki należy wysuszyć do stałej masy w temp. 40±2 oC i wykonać następny pomiar l40. Pomiary l1 i l40 należy wykonać z dokładnością do 0,01 mm. Przed i po każdym pomiarze sprawdzać aparat za pomocą wzorca. Wielkość zmian liniowych Xl należy obliczać w % w odniesieniu do długości nominalnej beleczek według wzoru:

w którym l1 - odczyt początkowy [mm], l40 - odczyt po wysuszeniu próbki [mm], 160 długość nominalna beleczek [mm]. Z trzech otrzymanych wyników należy obliczyć średnią arytmetyczną z dokładnością do 0,01 mm/m. Następne pomiary długości próbek wykonuje się zazwyczaj po 3, 7 14, 28 i 90 dniach twardnienia badanej zaprawy. Wynikom powinna towarzyszyć informacja dotycząca warunków (temperatura i wilgotność względna powietrza) w jakich znajdowała się zaprawa.

Oznaczenie wytrzymałości na zginanie i ściskanie (marki zaprawy budowlanej) stwardniałej zaprawy budowlanej

oznaczenia te wykonuje się na próbkach beleczkowych o wymiarach 4×4×16cm. Aby sporządzić beleczki trójdzielną formę uprzednio oczyszczoną, wraz z nakładką przymocowuje się do stolika wstrząsarki, a następnie wypełnia się ją badaną zaprawą w dwóch jednakowych warstwach. Pierwszą warstwę zagęszcza się przez 60 - krotne wstrząsanie w czasie 60 s. Następnie nakłada się kolejną warstwę i operację powtarza się. Po zakończeniu procesu zagęszczania zdejmuje się formę z wstrząsarki, usuwa nakładkę i wygładza powierzchnię beleczek (za pomocą noża) równo z krawędzią formy. Przygotowane w ten sposób próbki rozformowuje się po upływie:

3 godzin - dla zapraw gipsowych i gipsowo-wapiennych szybkotwardniejących,

24 godzin - dla zapraw cementowych, cementowo-wapiennych i gipsowych wolnotwardniejących,

72 godzin - dla zapraw wapiennych.

Po wyjęciu z form beleczki należy oznaczyć i przechowywać do 28 dnia w komorze klimatyzacyjnej w temperaturze +20±2oC oraz w następujących warunkach wilgotnościowych:

dla zapraw twardniejących na powietrzu - w otoczeniu o wilgotności względnej powietrza 50 ÷ 65 %

dla zapraw twardniejących w środowisku wilgotnym - w otoczeniu o wilgotności względnej powietrza powyżej 95 %

Oznaczenie wytrzymałości na zginanie przeprowadza się przez położenie beleczki na podporach o rozstawie 10 cm (rys.4) i obciążeniu siłą skupioną w środku rozpiętości. Obliczenie wartości naprężeń niszczących przeprowadza się według wzoru:

[MPa], gdzie:

,

, M - moment zginający [N⋅m], W - wskaźnik wytrzymałości [m3], P - siła niszcząca [N], l=0,1 m - rozstaw podpór, b,h=0,04 m - wymiary poprzeczne belki. Badanie przeprowadza się na trzech beleczkach wykonane w jednej formie.

Oznaczenie wytrzymałości na ściskanie przeprowadza się na 6 połówkach beleczek pozostałych po badaniu wytrzymałości na zginanie. Siłę niszczącą przekazuje się przy użyciu podkładek metalowych. Wytrzymałość na ściskanie oblicza się ze wzoru:

[MPa], gdzie: P - siła niszcząca [N], A=16 cm2 - powierzchnia ściskana. Jako wynik pomiaru przyjmuje się średnią arytmetyczną uzyskanych wyników pomiarów.

Gips.Opisy oznaczeń dla spoiw powietrznych.

Stopień zmielenia i uziarnienia.

Do badania stosuje się zestaw sit o wymiarach oczek 1,0; 0,75; 0,5; 0,2 mm z naczyniem zbierającym i pokrywką oraz wagę techniczną o dokładności 0,01 g. Przed przesiewaniem próbkę spoiwa należy wysuszyć w suszarce w temperaturze ok. 40oC. Następnie kolejno odważyć 2 porcje po 50 g spoiwa (z dokładnością 0,1g) i przesiać przez poszczególne sita. Przesiewanie uważa się za zakończone, jeżeli przez sito przechodzi w ciągu 1 minuty nie więcej niż 0,05 g spoiwa. Pozostałości na poszczególnych sitach waży się i należy obliczyć w procentach masy z dokładnością do 0,1% według wzoru

, gdzie m1- masa odsiewu, m - masa próbki. Wyniki z obliczeń porównuje się z wymaganiami normowymi.

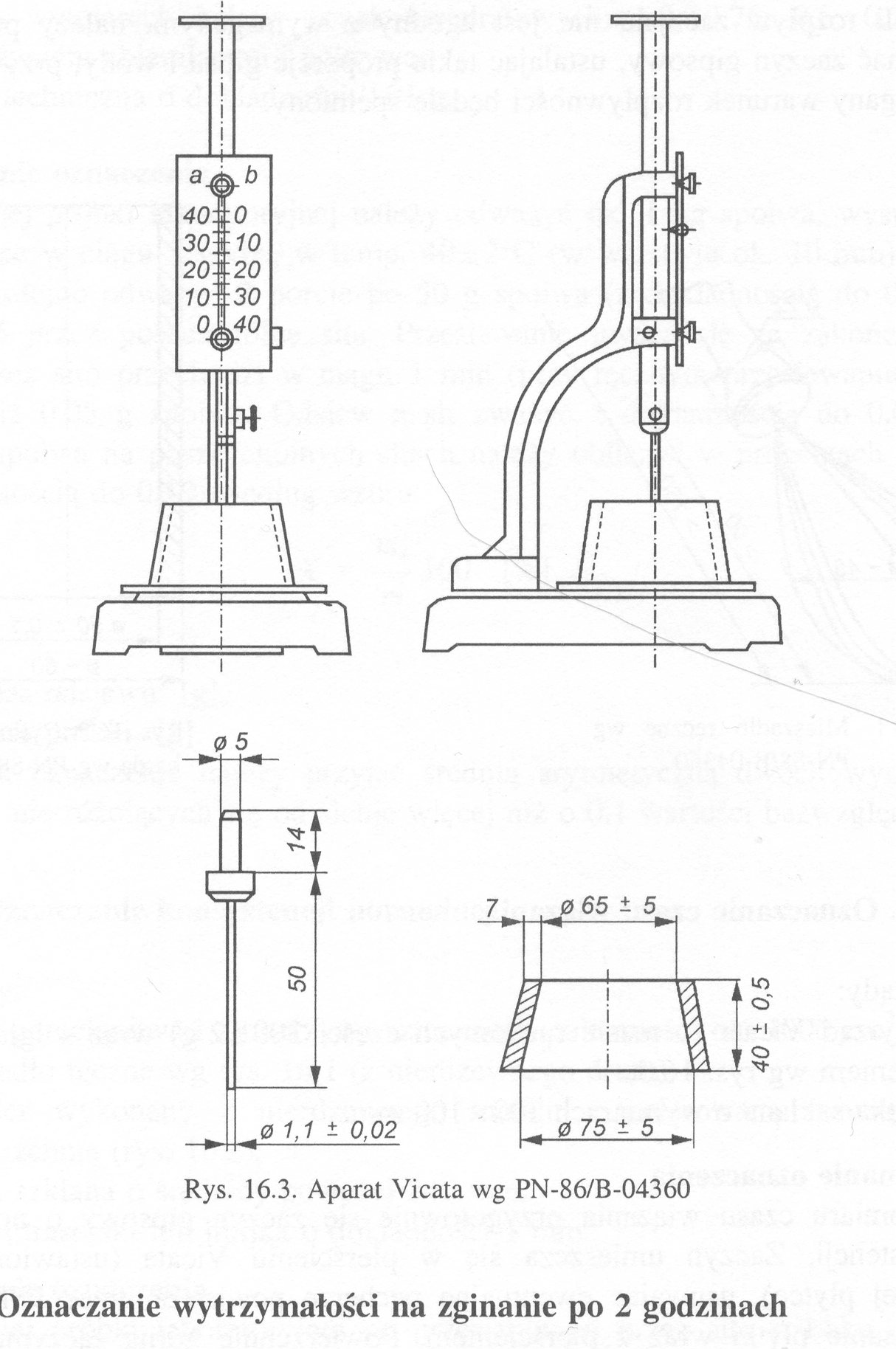

Oznaczenie czasu wiązania gipsu budowlanego

Do oznaczenia potrzebujemy zaczynu gipsowego o normalnej konsystencji, który umieszczamy w pierścieniu Vicata (ustawionym na szklanej płytce), usuwając nadmiar i pęcherzyki powietrza. W celu oznaczenia czasu wiązania należy igłę swobodnie zanurzać w różnych miejscach, w 30 sekundowych odstępach (oczyszczając igłę po każdym wyciągnięciu). Za początek wiązania należy przyjąć czas, w którym igła zanurzona w zaczynie zatrzyma się w odległości 2-4 mm od szklanej płytki. Za koniec wiązania uważa się czas, w którym igła zanurzy się na głębokość nie większą niż 1mm. Początek i koniec wiązania należy liczyć w minutach od chwili dodania spoiwa do wody.

Oznaczenie cech wytrzymałościowych zaczynu gipsowego po 2 godz. oraz po 24 godz. i wysuszenie w suszarce w temp. 500C

Badania przeprowadza się na beleczkach wykonanych z zaczynu gipsowego przy użyciu normowej ilości wody. Tj. przy w/g = 0.65. Do wykonania 6 beleczek potrzeba 1 kg gipsu i 0,65 l wody. Gips sypiemy przez 1 min. do wody. Przygotowany zaczyn natychmiast rozlewa się do przegród 2 form o wymiarach 4 x 4 x 16 cm. W celu usunięcia powietrza należy 10-krotnie wstrząsnąć formą. Po 5 min. wygładzamy powierzchnię a po godzinie rozbieramy formę i wyciągamy beleczki. Zostawiamy je w pomieszczeniu o temp. 18-200C i wilgotności 60-65 %. Po upływie 2 godz. 3 beleczki poddajemy badaniom następnie 3 suszy się do stałej masy w temp. 450C. A po wysuszeniu poddaje się je badaniu (obrócone o 900 w stosunku do formowania). Badania wytrzymałościowe na zginanie i ściskanie oraz obliczanie wyników wykonujemy jak w przypadku badania cementu portlandzkiego z tą różnicą, że powierzchnia podkładek metalowych wynosi 4 x 4 = 16 cm2.

Oznaczenie konsystencji normalnej

Z próbki laboratoryjnej po przesianiu jej przez sito (1 mm) i wymieszaniu pobrać 300-350 g spoiwa. Do miski wlać wodę w ilości zależnej od rodzaju spoiwa (według stosunku woda/gips) i w czasie 2-5 sekund wsypać odważone spoiwo szybko mieszać mieszadłem przez 30 s (od czasu wsypania spoiwa do wody). Gotowy zaczyn wlać do ustawionego na płytce szklanej cylindra w czasie 15 s. Wyrównać górną powierzchnię zaczynu, następnie podnieść cylinder na wysokość około 20 cm i dokonać pomiaru rozpływu zaczynu w dwóch prostopadłych do siebie kierunkach z dokładnością do 5mm. Rozpływ zaczynu o konsystencji normalnej powinien wynosić 180±5mm.

Oznaczenie wytrzymałości na zginanie i ściskanie

Oznaczenie na zginanie przeprowadza się przez położenie beleczki na podporach o rozstawie 10 cm i obciążeniu siłą skupioną w środku rozpiętości. Obliczenie wartości naprężeń niszczących przeprowadza się według wzoru:

gdzie

M - moment zginający, w N*m

W - wskaźnik wytrzymałości, m3

P - siła niszcząca

l - rozstaw podpór

b, h - wymiary poprzeczne belek

Oznaczenie na ściskanie przeprowadza się na połówkach beleczek. Siłę niszczącą przekazuje się przy użyciu podkładek metalowych. Wytrzymałość na ściskanie oblicza się według wzoru:

gdzie A=25 cm2

Badanie czasu i temperatury gaszenia wapna niegaszonego

Pomiar polega na zmierzeniu czasu, w którym mieszanina wapna z wodą osiągnie maksymalną temperaturę. Próbkę wapna niegaszonego należy rozdrobnić tak, aby w całości przeszła przez sito o oczku 1mm. Do naczynia Dewara należy wlać 250 cm3 wody o temperaturze 20oC, następnie wsypać 80 g wapna ciągle mieszając. Następnie pomiar temperatury należy powtarzać co 1 minutę do momentu uzyskania maksymalnej temperatury utrzymującej się przez 3 kolejne odczyty. Za wynik pojedynczego pomiaru należy przyjąć najwyższą temperaturę oraz czas, w którym nastąpił pierwszy odczyt najwyższej temperatury.

Kruszywa zwykłe

Charakterystyka żwiru

Żwiry są to okruchy skalne o średnicy ziaren większej od 2 mm i zwykle zaokrąglonym kształcie. Rozróżnia się:

Żwiry kopalne należące do utworów polodowcowych; występują one głównie w północnej i środkowej części Polski. Żwiry te są zmieszane z piaskiem i z większymi kamieniami, tworząc tzw. pospółkę o zawartości żwiru 20-50%. Żwiry kopalne zawierają często zanieczyszczenia organiczne, glinę i znaczne ilości pyłów. Pod względem petrograficznym składają się głównie ze skał magmowych, często ze znaczną domieszką piaskowców i wapieni. Żwiry kopalne po oddzieleniu piasku i grubych kamieni i po przemyciu wodą stanowią dobre kruszywo do betonów zwykłych i są głównym źródłem zaopatrzenia budownictwa.

Żwiry rzeczne stanowią znacznie lepszy materiał od kopalnych, gdyż nie zawierają na ogół zanieczyszczeń, a domieszka piasku jest nieznaczna. Na ogół jednak rzeki polskie, zwłaszcza w dolnym biegu dostępnym dla żeglugi i zmechanizowanego wydobycia, zawierają niewiele żwiru, a w górnych odcinkach wydobycie żwiru jest utrudnione lub zakazane ze względu na ochronę przyrody (rzeki górskie). Z tego powodu budownictwo w środkowej i północnej Polsce zaopatrywane jest głównie w żwiry kopalne lub w uszlachetnioną pospółkę, tj. mieszaninę żwiru z piaskiem, o zawartości piasku do 60%. Wymagania techniczne dla żwiru stosowanego jako kruszywo do betonu podano w normie PN-86/B-06712.

Podział kruszyw mineralnych

Naturalne

Niekruszone (ze skał luźnych)

Piasek zwykły 0 - 2 mm

Żwiry 2- 63 mm

Otoczaki 63 - 250 mm

Pospółka 0 - 63 mm

Mieszanka kruszywa naturalnego 0 - 63 mm

Kruszone (ze skał luźnych otoczkowych)

Piasek kruszony 0 - 2 mm

Grys z otoczaków

Mieszanka kruszona 0 - 63 mm

Łamane

Zwykłe (2 razy kruszone)

Miał 0 - 4 mm

Kliniec 4 -31,5 mm

Tłuczeń 31,5 - 63 mm

Kamień łamany 63 - 250 mm

Granulowane (kilka razy kruszone)

Piasek łamany 0 -2 mm

Grys 2 -31,5 mm

Mieszanka kruszywa łamanego sortowana 0 - 63 mm

Oznaczenie składu ziarnowego, wykonanie krzywej przesiewu.

Badanie to wykonuje się metodą analizy sitowej przez ustalenie ilości kruszywa pozostającego na poszczególnych sitach.

Do badania pobiera się, przez kwartowanie, próbkę kruszywa o masie około:

1000g dla kruszywa drobnego,

3000g dla kruszywa grubego,

5000g dla kruszywa bardzo grubego.

Do oznaczenia przygotowuje się 2 próbki, które suszy się do stałej masy w temperaturze 105±2°C i waży z dokładnością do 1g. Próbkę wysuszonego kruszywa należy wsypać na sito o największych otworach. Przesiewanie przez dalsze sita należy przeprowadzić za pomocą ręcznego lub mechanicznego utrząsania. Przesiewanie należy uznać za zakończone, gdy nie więcej niż 1% całej próbki przechodzi przez sito w ciągu jednej minuty wstrząsania. Po zakończeniu przesiewania należy zważyć z dokładnością do 1g pozostałość na poszczególnych sitach, a także kruszywo które przeszło przez sito o najmniejszych otworach. Suma tych wszystkich mas nie powinna różnić się od pierwotnej masy badanej próbki więcej niż 0,5%. Zawartość frakcji lub grupy frakcji oblicza się z dokładnością do 1% wg wzoru:

w którym:

mi - masa kruszywa pozostałego na sicie o prześwicie i mm [g],

m - masa próbki pobranej do badania przed przesianiem [g].

Cement

Spoiwa mineralne są to wypalone i sproszkowane materiały, które po wymieszaniu z woda dzięki reakcjom chemicznym wiążą i twardnieją. Ze względu na zachowanie w czasie twardnienia w środowisku wodnym spoiwa dzielimy na:

- hydrauliczne, czyli takie które maja zdolność wiązania i twardnienia zarówno na

powietrzu jak i w środowisku wodnym,

- powietrzne, czyli takie które maja zdolność wiązania i twardnienia tylko na powietrzu.

Cement należy do spoiw hydraulicznych. Jest otrzymywany z surowców mineralnych (wapieni, gliny i margli) wypalonych na klinkier w piecu cementowym, a następnie zmielenie otrzymanego spieku. Stosowany jest do przygotowywania zapraw cementowych, cementowo-wapiennych i betonów. Według normy PN-EN-197-1 „Cement

powszechnego użytku” w zależności od ilości głównych składników (których zawartość

wynosi >5%) dzieli się na 5 rodzajów:

- CEM I - cement portlandzki,

- CEM II - cement portlandzki wieloskładnikowy,

- CEM III - cement hutniczy,

- CEM IV - cement pucolanowy,

- CEM V - cement wieloskładnikowy.

W zależności od wytrzymałości na ściskanie, normowej i wczesnej, rozróżnia sie 6 klas

cementowych:

-32,5 N,

-32,5 R,

-42,5 N,

-42,5 R,

-52,5 N,

-52,5 R,

gdzie N oznacza wytrzymałość normalna, a R jest wyróżnikiem klasy o wysokiej

wytrzymałości wczesnej.

Oznaczanie cech wytrzymałościowych

Wykonuje się je na normowej zaprawie, Zaprawa normowa składa się z jednej części cementu, 3 piasku, i 0,5 wody (450:1350:225), formy w postaci beleczek 4x4x16cm, zaczyn mieszamy w mieszarce wsypując piasek przez 240 s, następnie zagęszczamy ubijając (50 na min), wyrównujemy górną powierzchnię, zostawiamy zaprawę na powietrzu na 24h i wkładamy do wody na 27 dni, badanie przeprowadza się na 3 beleczkach, wytrzymałość na zginanie przeprowadza się przez łamanie beleczek ułożonych na podporach w odległości 10 cm przykładając siłę w połowie długości, wytrzymałość na ściskanie wykonuje się na połówkach beleczek, które otrzymano przy badaniu wytrzymałości na zginanie, na próbkach umieszczamy płytki metalowe o powierzchni 16cm2 i obciążamy odpowiednią siłą.

2. Oznaczenie konsystencji normowej

Z próbki laboratoryjnej po przesianiu jej przez sito (1 mm) i wymieszaniu pobrać 300-350 g spoiwa. Do miski wlać wodę w ilości zależnej od rodzaju spoiwa (według stosunku woda/wapno) i w czasie 2-5 sekund wsypać odważone spoiwo szybko mieszać mieszadłem przez 30 s (od czasu wsypania spoiwa do wody). Gotowy zaczyn wlać do ustawionego na płytce szklanej cylindra w czasie 15 s. Wyrównać górną powierzchnię zaczynu, następnie podnieść cylinder na wysokość około 20 cm i dokonać pomiaru rozpływu zaczynu w dwóch prostopadłych do siebie kierunkach z dokładnością do 5mm. Rozpływ zaczynu o konsystencji normalnej powinien wynosić 180±5mm.

3. Oznaczenie czasu wiązania

Umieszczamy zaczyn w pierścieniu, usuwamy pęcherzyki powietrza przez potrząsanie, wyrównujemy powierzchnię z krawędzią cylindra i umieszczamy całość

w aparacie Vicata.

Początek wiązania - czas od wymieszania cementu z wodą do chwili zanurzenia się igły na poziomie 2-4 mm nad płytką szklaną. Koniec wiązania - czas od wymieszania cementu

z wodą do chwili zanurzenia się igły nie więcej niż 1 mm.

Wykonuje się min 2 oznaczenia przy oznaczeniu początku i 3 przy oznaczeniu końca wiązania.

4. Właściwa ilość wody w zaczynie

Do badania służy aparat Vicata (igła o przekroju 1 mm2 i 300g, płyta szklana) 500 g cementu miesza się z wodą (23-30% wagi) po 3 min umieszcza się zaczyn w pierścieniu, igła aparatu powinna zanurzyć się na głębokość 6 +/- 1mm nad powierzchnię płyty szklanej.

5. Powierzchnia właściwa metodą Blaine`a

Powierzchnia właściwa to sumaryczna powierzchnia zew. wszystkich ziaren cementu w masie 1 grama. Pomiar polega na określeniu czasu przepływu powietrza przez porowatą warstwę zagęszczonej próbki cementu, w oparciu o wyniki oblicza się powierzchnię właściwą.

6. Oznaczenie stałości objętości - metoda La Chateliera

Napełniamy zaczynem ułożone na płytkach szklanych sprężyste pierścienie stalowe o średnicy i wysokości 30 mm, pierścienie są przecięte wzdłuż tworzącej walca i zaopatrzone w 2 igły pomiarowe, napełnione pierścienie zaczynem przykrywa się szklanymi płytkami powleczonymi tłuszczem i zanurza się je w wodzie, po 24h mierzymy odległość pomiędzy igłami, potem pierścienie z zaczynem umieszczamy w kąpieli parowej na 3h i znów mierzymy odległości pomiędzy igłami.

Zestawienie cech cementów ze względu na jego rodzaje

Parametry |

Marka cementu (MPa) |

Czas wiązania |

Powierzchnia właściwa cm2 g |

Od mia ny |

Wytrzymałość na ściska- nie zaprawy normowej MPa

|

Okres w którym cement przechowy- wany jest przydatny do betonu (liczba dni od daty wysyłki) |

|||||||||

|

|

początek naj- wcześniej po upływie min |

koniec naj- później po upływie h |

|

|

po upływie dni |

|

||||||||

|

|

|

|

|

|

1 |

3 |

7 |

28 |

|

|||||

Cement portlandzki |

25 |

60 w odmi- anie N |

45 w odmi- anie S |

10 w odmi- anie N |

6 w odm-ianie S |

2200 dla wszystkich marek |

N |

- |

- |

- |

25 |

90 odmiana N 30 odmiana S dla wszystkich marek cementów portlandzkich |

|||

|

35 |

|

|

|

|

|

N S |

12 |

15 22 |

- |

35 35 |

|

|||

|

45 |

|

|

|

|

|

N S |

17 |

20 28 |

- |

45 45 |

|

|||

|

50 |

|

|

|

|

|

N S |

20 |

22 32 |

- |

50 50 |

|

|||

|

55 |

|

|

|

|

|

N S |

22 |

25 35 |

- |

55 55 |

|

|||

|

60 |

|

|

|

|

|

N S |

24 |

27 38 |

- |

60 60 |

|

|||

Cement portlandzki z dodatkami |

25 |

60 |

10 |

2200 |

- |

- |

- |

- |

25 |

90 |

|||||

|

35 |

|

|

|

- |

- |

15 |

- |

35 |

|

|||||

Cement hutniczy |

25 |

60 |

|

2200 |

- |

- |

- |

12 |

25 |

90 |

|||||

|

35 |

|

|

|

- |

- |

10 |

- |

35 |

|

|||||

Cement pucolano- wy |

25 |

60 |

10 |

2200 |

- |

- |

- |

12 |

25 |

90 |

|||||

|

35 |

|

|

|

- |

- |

- |

25 |

35 |

|

|||||

Cement murarski |

15 |

40 |

12 |

- |

- |

- |

- |

10 |

15 |

90 |

|||||

Cement hydrologi- czny |

35/90 |

120 |

12 |

3000 |

I,II |

- |

- |

12 |

25 |

100 |

|||||

Zestawienie cech chemicznych:

Właściwość |

Metoda badania |

Rodzaj cementu |

Klasy |

Wymagania |

Strata prażenia |

PN-EN 196-2 |

CEM I CEM III |

Wszystkie |

≤ 5,0 % |

Pozostałość nierozpuszczalna |

PN-EN 196-2 |

CEM I CEM III |

Wszystkie |

≤ 5,0 % |

Siarczany (jako SO3) |

PN-EN 196-2 |

CEM I

CEM II

CEM IV

|

32,5 32,5 R 42,5 |

≤ 3,5 %

|

|

|

|

42,5 R 52,5 52,5 R |

≤ 4,0 % |

|

|

CEM III |

Wszystkie |

|

Chlorki |

PN-EN 196-21 |

Wszystkie |

Wszystkie |

≤ 0,1 % |

Alkalia 2) (jako Na2O) |

PN-EN 196-21 |

Wszystkie |

Wszystkie |

≤ 0,6 % |

Pucolanowość |

PN-EN 196-5 |

CEM IV |

Wszystkie |

Wynik pozytywny |

Kruszywa budowlane

Ogólna klasyfikacja kruszyw stosowanych w budownictwie (wg PN-EN 206-1)

Przedmiotem naszego ćwiczenia będą kruszywa mineralne lekkie stosowane do betonu lekkiego.

1. Badanie składu ziarnowego kruszyw mineralnych:

Polega na zbadaniu frakcji przy pomocy wstrząsarki do mechanicznego przesiewania oraz zestawu sit kontrolnych o oczkach kwadratowych i wymiarach dobranych w zależności od przeznaczenia kruszywa, wg norm przedmiotowych (0,063; 0,125; 0,25; 0,5; 1,0; 2,0; 4,0; 8,0; 16,0; 31,5; 63,0 mm)

Frakcja (wymiar ziarna) jest to iloraz wymiarów dolnego i górnego sita (z normy).

Nadziarno - zatrzymane kruszywo na górnym sicie.

Podziarno - kruszywo przesypane przez sito dolne.

Kruszywo jednofrakcyjne - kruszywo przesypane przez sito górne o średnicy oczek „2n” i zatrzymane na sicie dolnym o średnicy - „n”; np.: 8/16.

Kruszywo wielofrakcyjne - „kn/n”

2. Oznaczenie kształtu ziaren:

Po ustaleniu frakcji sprawdzamy, przy pomocy suwmiarki Schultza, foremność ziaren. Polega to na zmierzeniu najdłuższego wymiaru kruszywa, a następnie sprawdzeniu czy najmniejszy wymiar przechodzi przez mniejszy rozstaw mniejszych ramion. Suwmiarka Schultza składa się z dwóch miarek: jednej mierzącej najdłuższy wymiar i drugiej będącej proporcjonalnie jedną trzecią wskazanej długości. Jeżeli najmniejsza część kruszywa przejdzie przez mniejsza miarkę to jest to kruszywo nieforemne.

Kategorie kruszyw - (definicja z normy) określana jest jako poziom właściwości kruszywa wyrażony przez zakres jej wartości lub jej wartość graniczną (nie można porównywać kategorii kruszywa).

Kruszywa dzieli się na kategorie w zależności od wartości danej właściwości. Podział na kategorie wskazuje na zróżnicowaną jakość kruszywa i jest wskaźnikiem możliwości jej zastosowania.

3. Badania właściwości fizycznych kruszyw:

Gęstość nasypowa w stanie luźnym

Gęstość ziarna

Wymiary kruszywa

Uziarnienie kruszywa (% udział ziarna w kruszywie)

Kształt ziarna

Pyły

Nasiąkliwość

Wilgotność

Odporność na miażdżenie

Odporność na rozpad

Mrozoodporność

4. Badania właściwości chemicznych kruszyw:

Zawartość chlorków

Zawartość siarki

Straty przy prażeniu

Zanieczyszczenia chemiczne

Alkalia

5. Oznaczenie wytrzymałości kruszywa na miażdżenie

Przeprowadza się tylko badania kruszywa grubego o frakcjach od 4 - 31.5 mm, Z podzielonego na frakcje kruszywa pobiera się próbki o objętości 1.8 dm3 , suszy do stałej masy w temperaturze 105 - 110°C a następnie wsypuje do stalowego cylindra, wyrównuje powierzchnię kruszywa i przykrywa stalowym tłokiem.

Próbkę kruszywa poddaje się ściskaniu osiowemu przy czym przyrost siły nacisku na tłok powinien być równomierny, w granicach 1.0 - 1.5 kN. Nacisk prasy należy natychmiast zwolnić po uzyskaniu siły 50 kN. Zawartość cylindra rozsiewa się na sitach kontrolnych odpowiednich dla badanych frakcji, wg podziału:

badana frakcja wymiar boku oczka sita

4-8 mm 1 mm

8-16 mm 2 mm

16-31.5 mm 4 mm

Pozostałości na sicie waży się z dokładnością do 0.1 g. Wskaźnik rozkruszenia, który jest miarą wytrzymałości na miażdżenie pojedynczej frakcji kruszywa oblicza się w procentach, z dokładnością do jednego znaku po przecinku, wg wzoru:

[%]

w którym:

- masa próbki kruszywa przed badaniem,

- masa próbki po badaniu.

6. Wyniki przeprowadzonych doświadczeń na kruszywie keramzytowym frakcji 8/16:

Badanie gęstości nasypowej kruszywa

ςnasyp.= m/v [kg/dm3]

V=5dm3 m=2,952kg ςnasyp.=0,59[kg/dm3]

b) Badanie kształtu ziarna

Czynność tą wykonujemy za pomocą Suwmiarki Schultza. Przyjmując za długość ziarna L zaś szerokość E i korzystając z ich stosunku L/E segregowaliśmy ziarno. Zważyliśmy 500g (

) kruszywa i mierzyliśmy pojedyncze ziarna. Gdy stosunek był większy od 3 ziarno było foremne.

Wynik był następujący:

- masa nieforemnych ziaren - 8,4g

podziarno w ilości 8 %(160g.)

właściwa frakcja w ilości 90,5%(1600g)

nadziarnow w ilości 1,5% (30g.)

c) Badanie odporności na miażdżenie

Do cylindra o pojemności 1,8dm3 wsypaliśmy nasze kruszywo, którego masa wyniosła 1032g. Następnie ziarno zostało poddane sile ściskającej wielkości 50kN i następnie przesiane przez sito o wielkości 2mm.

[%]

Rys.Aparat Nowikowa

Rys. Stolik rozpływu

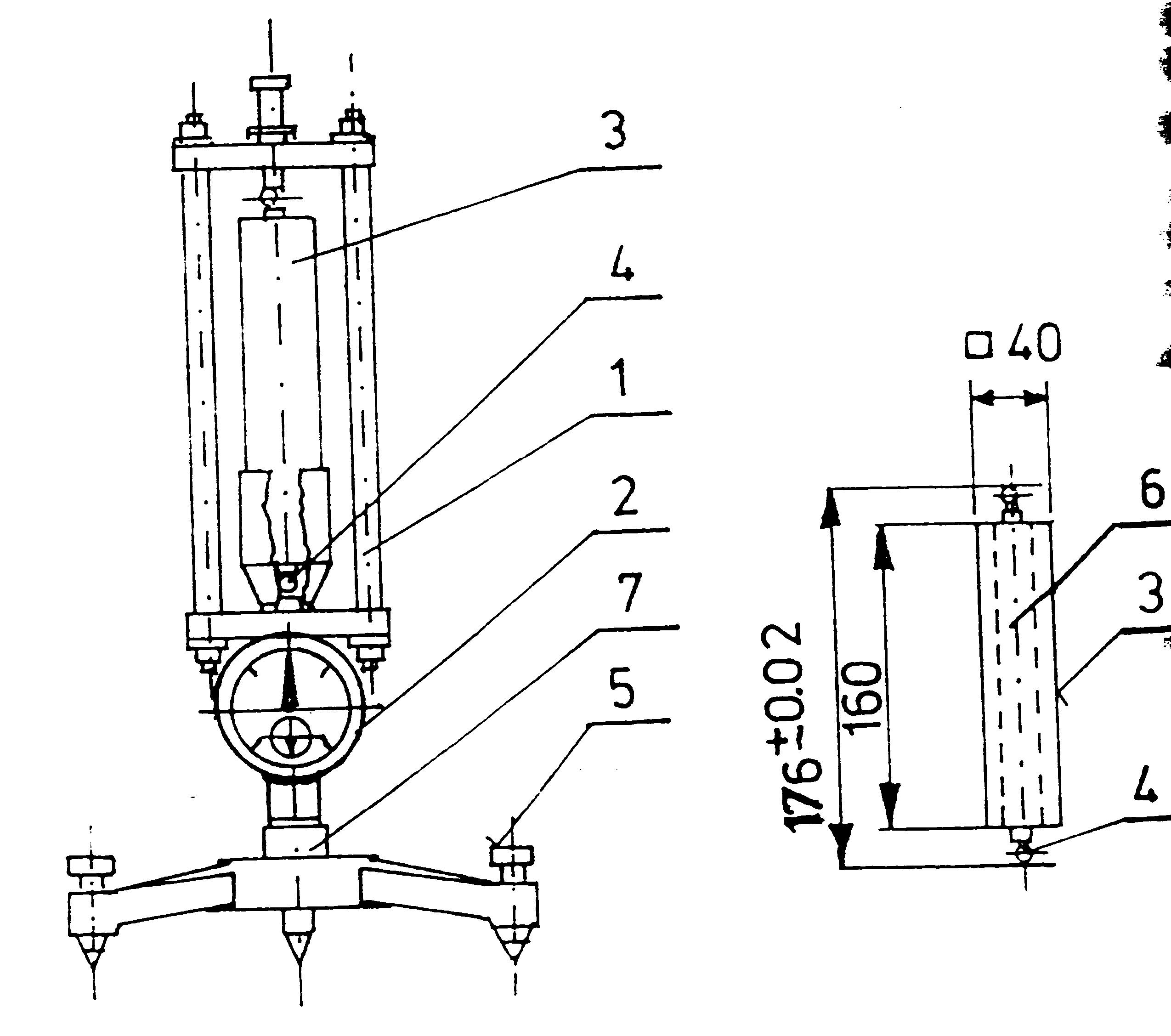

Rys. Aparat Graf-Kaufmana: 1- rama, 2- czujnik przemieszczeń, 3- wzorzec lub badana próbka, 4- czop, 5- śruba nastawcza do pionowania aparatu, 6- wkładka w postaci pręta stalowego, 7- statyw

KRUSZYWA

ZWYKŁE

>2000kg/m3

<3000 kg/m3

LEKKIE

≤2000 kg/m3

CIĘŻKIE

≥3000 kg/m3

MINERALNE

Naturalne kamienne (skalne)

Sztuczne (z obróbką termiczną)

Odpadowe (bez obróbki termicznej)

Z recyklingu

Wyszukiwarka

Podobne podstrony:

materiały kolos II, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, cos inne rozne, Materiały

finanse materiał 2 kolos

Materiały 3 kolos

kolos 1 zad, sem 1, reaktory, zajecia 1, materiały, kolos 1 zad

kolos 2 treťci zada˝-wszystkie, sem 1, reaktory, zajecia 1, materiały, kolos 2

Materiały kolos, Energetyka AGH, semestr 4, IV Semestr, Materiały Konstrukcyjne I Eksploatacyjne, Ś

kolos 2 ściąga zad 1 i 8 rozw, sem 1, reaktory, zajecia 1, materiały, kolos 2

ochrona srod materialy kolos 3, Ochrona Środowiska

lab kol 2, Studia, Moimt, Materiałyh kolos

kolos ściąga, Studia, Moimt, Materiałyh kolos

pewniaki z rozwiazaniami, Szkoła, Semestr 3, Semestr 3, Mechanika techniczna II, chomika od barta, M

materialy - kolos, POLITECHNIKA (Łódzka), Nauka o Materiałach, 1 semestr

Materiałoznawstwo kolos - sciąga mini

maszynoznawstwo kolokwium, Studia, Moimt, Materiałyh kolos

dzial 10 i12 z rozwiazaniem, Szkoła, Semestr 3, Semestr 3, Mechanika techniczna II, chomika od barta

Materiały Kolowium Nauka o Państwie Kolos, Stosunki Międzynarodowe Rok 1, Semestr 1, Nauka o Państwi

więcej podobnych podstron