Konrad Dróżka Jean-Paul Armache

Ćwiczenie numer 105

Temat:

WYZNACZANIE MODUŁU SZTYWNOŚCI METODĄ STATYCZNĄ

Ocena:

Wyznaczanie modułu sztywności metodą statyczną.

1.Metoda pomiaru.

Prawo Hook'a dla odkształceń postaciowych wyraża się wzorem:

p = G tg γ

gdzie p to ciśnienie styczne do powierzchni, G - to moduł sztywności(sprężystości postaciowej) . Dla małych kątów(a o takie tutaj występują) możemy przyjąć że, tg γ ≈ γ.

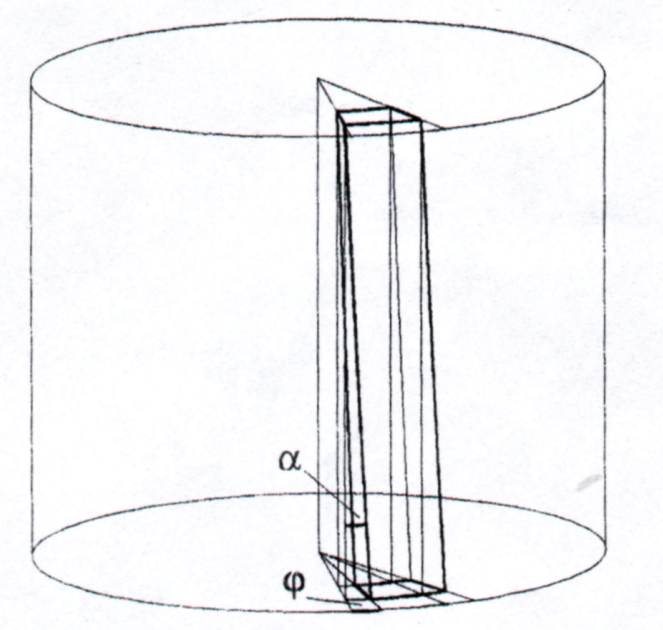

Rysunek przedstawia odkształcenie postaciowe.

Prawu Hook'a podlega również pręt skręcany o niewielki kąt ϕ zewnętrznym momentem siły M, gdyż można go podzielić na analogiczne elementy.

M = D ϕ

Gdzie D jest to moment kierujący pręta o promieniu R i długości l wyrażony wzorem:

π • G •R 4

D = —————

2l

W ćwiczeniu używamy pręta w celu wyliczenia G. Jeden koniec pręta umieszczamy w nieruchomych widłach a drugi obciążamy ciężarem i•m•g gdzie k jest to liczba ciężarków o średniej masie m. Działamy wtedy momentem siły M równym:

M = i • m • g • r

Gdzie r to ramie siły skręcającej.

Przyrost kąta ϕ powinien być wprost proporcjonalny d masy ciężarków, a więc:

ϕ = a • i • m

dane doświadczalne pozwolą metodą najmniejszych kwadratów wyliczyć współczynnik a. Wzór na moduł sztywności otrzymujemy po porównaniu wzorów na M i G przy uwzględnieniu wzoru na D (pominięto tutaj liczbę ciężarków a masa będzie masą łączną wszystkich ciężarków).

2 l • g • r M 2 l • g • r 1

G = ———— • —— = ——— • — (1)

π•R 4 ϕ π•R 4 a

Istnieje różnica pomiędzy kątem skręcania drutu ϕ a kątem skręcania walca α (rysunek powyżej). Ponieważ oba te kąty oparte są na tym samym łuku zakreślonym przez dowolny punkt materialny możemy zapisać wzór, który je łączy:

α = (R / L) • ϕ

2.Tabele z wartościami wielkości mierzonych.

Masy ciężarków uzyskane za pomocą wagi technicznej:

Ciężarek 1 |

Ciężarek 2 |

Ciężarek 3 |

Ciężarek 4 |

Ciężarek 5 |

Ciężarek 6 |

Średnia masa |

1003 |

1007,2 |

1015,2 |

1010,7 |

1004 |

1012 |

1008,68 |

Istnieje możliwość różnicy w promieniach na różnych odcinkach prętów więc mierzymy średnicę w 5 różnych miejscach:

TABELE DLA MATERIAŁU 1.

L.p. |

1 |

2 |

3 |

4 |

5 |

Rśr |

Błędy pomiaru |

||||||

2R i [mm] |

11 |

12 |

11 |

10 |

11,5 |

11,1 |

Średnicy [mm] |

2 mm |

|||||

R i [mm] |

5,5 |

6 |

5,5 |

5 |

5,75 |

5,55 |

Promienia[mm] |

1 mm |

|||||

Długość pręta wynosi: l = 99,5 cm ± 1 cm

Średnica tarczy wynosi: 2r = 10,5 cm ± 0,2 cm

Tabela przedstawiająca zmiany kątów podczas obciążania kolejnymi ciężarkami(i - kolejna liczba ciężarków):

Liczba ciężarków |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

m i |

0 |

1008,5 |

2017 |

3025,5 |

4034 |

5042,5 |

6051 |

7059,5 |

ϕ i [°] |

0,1 |

1,1 |

2 |

3,4 |

4,3 |

5,4 |

6,3 |

7,1 |

ϕ i [rad] |

0,0055 π |

0,0061 π |

0,0111 π |

0,1888 π |

0,0238 π |

0,3 π |

0,035 π |

0,0394 π |

y = 1,47968 e-5 x

TABELE DLA MATERIAŁU 2.

L.p. |

1 |

2 |

3 |

4 |

5 |

Rśr |

Błędy pomiaru |

||||||

2R i [mm] |

10 |

10,3 |

9,5 |

10,5 |

9,7 |

10 |

Średnicy [mm] |

2 mm |

|||||

R i [mm] |

5 |

5,15 |

4,75 |

5,25 |

4,85 |

5 |

Promienia[mm] |

1 mm |

|||||

Długość pręta wynosi: l = 99,5 cm ± 1 cm

Średnica tarczy wynosi: 2r = 10,4 cm ± 0,2 cm

Liczba ciężarków |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

M. i |

0 |

1008,5 |

2017 |

3025,5 |

4034 |

5042,5 |

6051 |

7059,5 |

ϕ i [°] |

0 |

0,4 |

0,7 |

1 |

1,4 |

1,9 |

2,2 |

2,4 |

ϕ i [rad] |

0 π |

0,0022 π |

0,0038 π |

0,0055 π |

0,0077 π |

0,0105 π |

0,0012 π |

0,0133 π |

y = 1,93522 e-6 x

TABELE DLA MATERIAŁU 3.

L.p. |

1 |

2 |

3 |

4 |

5 |

Rśr |

Błędy pomiaru |

||||||

2R i [mm] |

10,2 |

9,7 |

10,4 |

9,6 |

10,1 |

10 |

Średnicy [mm] |

2 mm |

|||||

R i [mm] |

5,1 |

4,85 |

5,2 |

4,8 |

5,05 |

5 |

Promienia[mm] |

1 mm |

|||||

Długość pręta wynosi: l = 99,5 cm ± 1 cm

Średnica tarczy wynosi: 2r = 10,3 cm ± 0,2 cm

Liczba ciężarków |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

M. i |

0 |

1008,5 |

2017 |

3025,5 |

4034 |

5042,5 |

6051 |

ϕ i [°] |

0 |

1 |

2,2 |

3,4 |

4,6 |

5,7 |

6,9 |

ϕ i [rad] |

0 π |

0,0055 π |

0,0122 π |

0,0188 π |

0,0255 π |

0,0316 π |

0,0383 π |

y = 6,38855 e-6 x

3.Wykres przedstawiający zależność ϕ od m.

Wykres znajduje się na dołączonej kartce.

4.Obliczanie wartości modułu sztywności dla każdego materiału.

Obliczyliśmy współczynnik a używając metody najmniejszych kwadratów i średni błąd ich pomiaru.

Materiał 1: 4,7099 • e-3 [kg] ∆a = 0,0005 • e-2 [g]

Materiał 2: 6,1599 • e-4 [kg] ∆a = 0,0005 • e-3 [g]

Materiał 3: 2,0176 • e-3 [kg] ∆a = 0,0005 • e-3 [g]

Teraz korzystając ze wzoru na moduł sztywności (wzór 1) otrzymujemy:

dla materiału 1: G = 7,3 • e 7 [kg/m • s]

dla materiału 2: G = 8,4 • e 11 [kg/m • s]

dla materiału 3: G = 2,6 • e 11 [kg/m • s]

5.Rachunek błędów.

Błąd bezwzględny można obliczyć ze wzoru:

∆l ∆r 4∆R ∆a

∆G = Gobl • — • — • — • —

l r R a

6.Wynik końcowy.

Po obliczeniu błędu dla każdego materiału wynik końcowy możemy zapisać w postaci:

G = Gobl ± ∆G

A więc:

Materiał 1: G = 7,3 • e 7 [kg/m • s] ± 0,7 e 7 [kg/m • s]

Materiał 2: G = 8,4 • e 11 [kg/m • s] ± 0,9 • e 11 [kg/m • s]

Materiał 3: G = 2,6 • e 11 [kg/m • s] ± 0,3 • e 11 [kg/m • s]

7.Dyskusja na temat czynników powodujących błędy.

Głównym źródłem błędów jest niedokładność przy mierzeniu długości pręta. Wynika to w głównej mierze z tego , że nie było możliwości przyłożenia linijki do pręta gdyż przy jego końcu była tarcza z noniuszem. Kolejną przyczyną błędu może być utrudnione odczytywanie informacji z noniusza.

Wyszukiwarka

Podobne podstrony:

Doświadczenia biologiczne(1)

Krzywa doświadczeń

Psychologia ogólna Psychologiczne koncepcje sztuki Waligórska wykład 9 Doświadczenie emocji w sz

Doswiadczenia chemiczne 2

2011 09 22 Rozkaz nr 904 MON instrikcja doświadczenie w SZ RP

Prowadzenie doświadczeń na ludziach

Doświadczalny reaktor EBR 1

doswiadczenia arkusz rs 6 1392900606

DOSWIADCZENIA id 141037 Nieznany

O doświadczalnym wyznaczaniu nośności krytycznej płyt na modelach obarczonych imperfekcjami geome

uzyskiwanie barw eksperyment(1), Doświadczenia(1)

Mikołaja Doświadczyńskiego przypadki, Filologia polska, Oświecenie

Wpływ różnego rodzaju pyłów na wzrost nadziemnej części roślin, referaty i materiały, biologia, dośw

Protokol Karoliny z doswiadczenia[1].finiszed, ciekawostki II roku

Rodzina wobec doświadczeń i wyzwań losu, wszystko do szkoly

dośw obieg wody, Doświadczenia(1)

Doświadczalne spr p. Malusa, sprawozdania, Fizyka - Labolatoria, Ćwiczenie nr70

więcej podobnych podstron