Forma wtryskowa do

tworzyw sztucznych

Optymalizacja właściwości i zastosowań stali

Inżynieria Materiałowa

Forma wtryskowa

Forma wtryskowa jest złożonym

narzędziem,

które

musi

równocześnie

podołać

wielu

różnym

wymaganiom

występującym

w

procesie

wtryskiwania tworzyw.

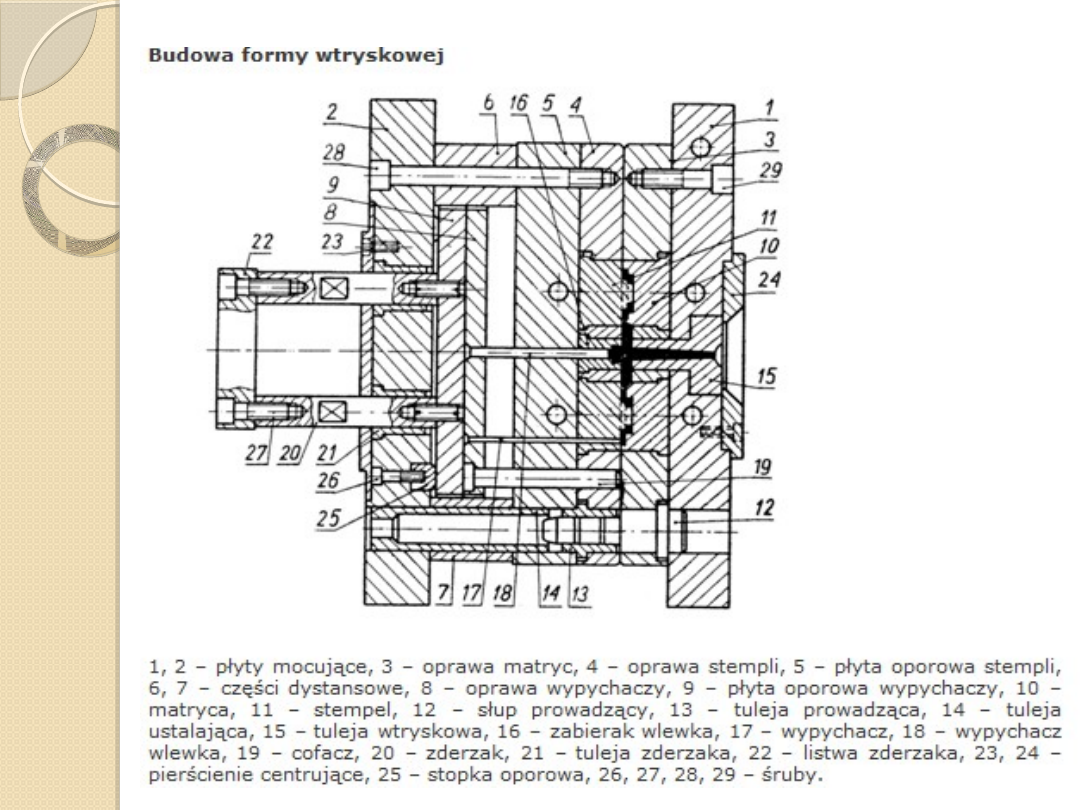

Budowa formy wtryskowej

Formy składają się z dwóch

połówek:

ruchomej – związana jest z

ruchomym stołem wtryskarki,

nieruchomej – zwanej także

wtryskową, która związana jest z

nieruchomym stołem frezarki.

Budowa formy wtryskowej

gniazdo/a formujące,

układ wlewowy,

układ chłodzenia,

układ wypychania wypraski i

wlewka,

elementy

prowadzące

i

ustalające połówki formy,

napędy płyt i segmentów (jeśli

występują),

obudowa.

Działanie formy

zamknięcie połówek formy przy

pomocy

elementów

prowadzących i ustalających,

wypełnienie formy ciekłym

tworzywem a następnie jego

chłodzenie,

otwarcie formy z równoczesnym

usunięciem wypraski za pomocą

wypychaczy.

Funkcje formy wtryskowej

umożliwienie wypełnienia płynnym

tworzywem gniazd formujących i

uformowanie

wyrobu,

który

odzwierciedla

kształt

gniazd

formujących,

efektywne

i

równomierne

odprowadzanie ciepła od gorącego

płynnego tworzywa,

umożliwienie usuwania wyprasek w

szybki i powtarzalny sposób.

Warunki pracy form wtryskowych

agresywne środowisko wulkanizatu

cykliczność procesu wtryskiwania

prowadzone zmienne pod względem czasu

warunki procesu, tj. wysoka temperatura i

ciśnienie

obciążenie

zewnętrzne,

obciążenia

udarowe związane z siłą zamknięcia formy

oraz docisku dyszy

tarcie

np.

między

współpracującymi

połówkami form

zjawiska kontaktowe

Technologie wytwarzania form

wtryskowych

Prawidłowe wykonanie idące w parze ze spełnieniem

wymagających

tolerancji

jest

niezbędne

do

otrzymania produktu o najwyższej jakości, który nie

będzie sprawiał kłopotów w trakcie montażu,

pracował zgodnie z założeniami konstruktora i

spełniał wymagania mu stawiane. W związku z

powyższym produkcja form wtryskowych jest

procesem

czasochłonnym.

Przygotowanie

wytwarzania wymaga wnikliwej analizy danego

przypadku. W tym celu obecnie wykorzystuje się w

dużym stopniu oprogramowanie wspomagające. Są

to przede wszystkim systemy CAD / CAM. Pozwalają

one znacznie zmniejszyć czas potrzebny na podjęcie

decyzji, co do metody wykonania danych detali.

Technologie wytwarzania form

wtryskowych

Obróbka skrawaniem

Elektrodrążenie - formy różnią się stopniem

skomplikowania. Niekiedy konwencjonalne

skrawanie okazuje się niewystarczające,

gdy frez nie jest w stanie odzwierciedlić

danego kształtu z wymaganą dokładnością

lub jest to zbyt trudne. Metoda ta

umożliwia

wycinanie

różnorodnych

kształtów przy jej zachowaniu.

Obróbka skrawaniem

Stosuje się zaawansowane obrabiarki

sterowane numerycznie o dużej

dokładności.

Służą

one

do

przeprowadzania

operacji

frezowania, wiercenia, szlifowania.

Niekiedy przeprowadza się operacje

polerowania.

Jest

to

metoda

względnie

szybka

jednak

jej

ograniczeniem jest niemożliwość

odwzorowania dowolnego kształtu.

Elektrodrążenie

metoda ubytkowa wykorzystująca prąd elektryczny,

w wyniku czego wyłącznie może być stosowana do

materiałów przewodzących,

między elektrodami czyli np. miedzianym drutem, a

przedmiotem obrabianym dochodzi do wyładowań.

W wysokiej temperaturze i polu elektrycznym

atomy metalu odrywają się od tego drugiego,

precyzyjny sposób cięcia, do którego używa się

drutu o grubości 0,1-0,3mm,

produkcja : wykrojniki, formy wtryskowe, narzędzia

do obróbki skrawaniem,

wysoka precyzja wykonania,

duża gładkość powierzchni możliwa do uzyskania

przy nawet bardzo skomplikowanych kształtach,

bardzo czasochłonny proces.

Cechy materiałów używanych na

formy wtryskowe

stabilność wymiarowa,

podatność na obróbkę (kształtująca, cieplna,

cieplno-chemiczna),

spawalność,

wysoka polerowalność,

odporność na agresywne środowisko wulkanizatu,

odporność na zużycie (ścieranie),

duży zakres twardości,

wysoka przewodność cieplna,

temperatura odpuszczania stali powinna być

większa o 50 st. C od temperatury jej pracy ( ma to

związek ze zmianą struktury i pogorszeniem

właściwości).

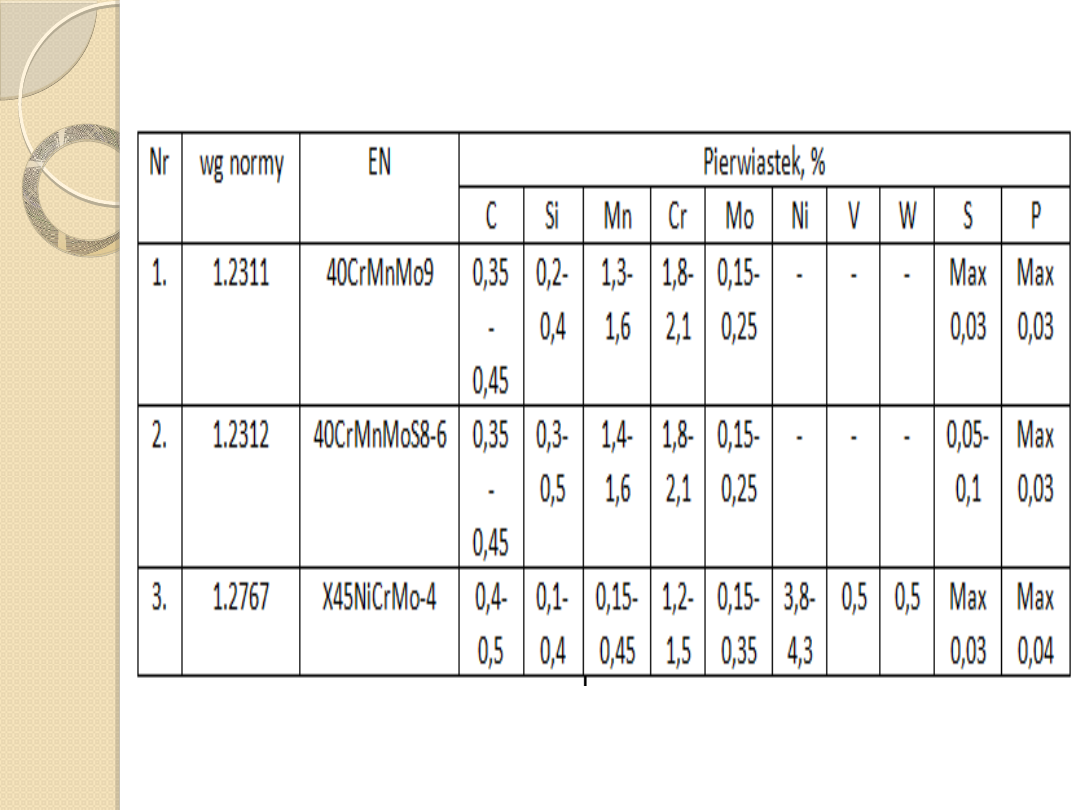

Stale na formy wtryskowe

Stale nisko- i średniostopowe w

postaci

ulepszonej

lub

utwardzonej cieplnie.

1. Stal 40CrMnMo9

dobra skrawalność

odporność na ścieranie

mała skłonność do paczenia się i zmiany wymiarów podczas

hartowania

odporność na odpuszczanie

odpowiednia do teksturowania

bardzo dobra polerowalność

odpowiednia do chromowania i azotowania w celu uzyskania

wysokiej jakości powierzchni wyrobów

duża podatność na obróbkę maszynową

Twardość:

w stanie zmiękczonym - 240 HB

w stanie ulepszonym - 54 HRC

Hartowanie - temp. 840 - 870 ° C - olej / powietrze / kąpiel solna

Odpuszczanie - temp. 450 – 600 ° C

2. Stal 40CrMnMoS8-6

nie wymaga późniejszej obróbki cieplnej, unika się ryzyka

powstawania wad hartowniczych

dodatek siarki zdecydowanie ułatwia i przyspiesza obróbkę

skrawaniem, a także gorzej poleruje się niż gatunek stali

1.2311

doskonała obrabialność

dobra odporność na wgniecenia

jednakowa twardość we wszystkich kierunkach

Twardość:

w stanie zmiękczonym - 235 HB

w stanie ulepszonym - 51 HRC

Hartowanie - temp. 830 - 870 ° C - olej / kąpiel solna

Odpuszczanie - temp. 480 - 600 ° C

3. Stal X45NiCrMo4

odporna na wysokie naciski i silne uderzenia

posiada dużą hartowność i ciągliwość dzięki zawartości niklu

najwyższa stabilność wymiarowa

dobra zdolność do lustrzanej polerowalności

dobra obrabialność skrawaniem

możliwość obróbki elektroiskrowej

nadaje się do fakturowania powierzchni

Twardość:

w stanie zmiękczonym - 260 HB

w stanie ulepszonym - 56 HRC

Hartowanie - temp. 840 - 870 ° C - olej / powietrze / kąpiel

solna

Odpuszczanie - temp. 220 - 350 ° C

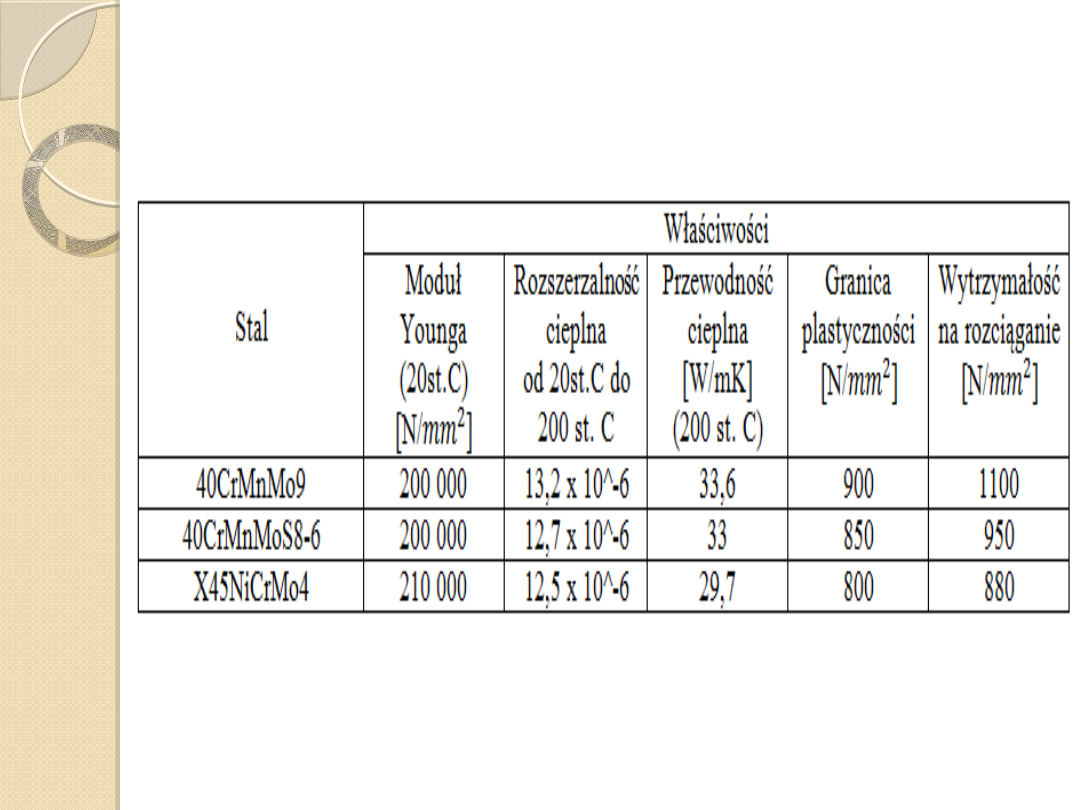

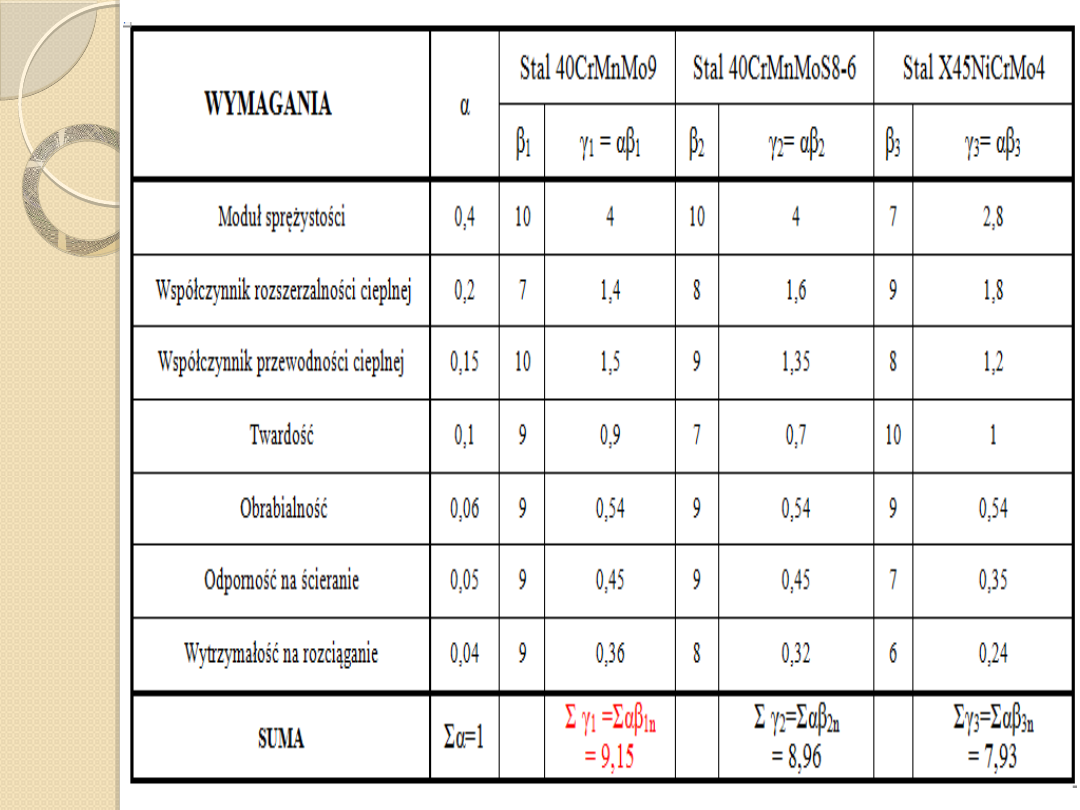

Wybrane właściwości stali

Podsumowanie

Moduł Younga – większa sztywność, mniejsza

podatność na odkształcenia, jednakowy wyrób

Rozszerzalność cieplna – im mniejsza tym lepiej,

forma trzyma lepiej wymiar, nie odkształca się pod

wpływem temperatury

Przewodność cieplna – materiał musi dobrze

odprowadzać ciepło, chłodzenie formy będzie bardziej

efektywne, materiał w mniejszym stopniu będzie

ulegał przegrzaniu,

Twardość – większa odporność powierzchni

Wytrzymałość na rozciąganie – wyższe ciśnienie pracy

Możliwość nawęglania lub azotowania – zwiększenie

żywotności formy, większa odporność na ścieranie

Literatura

1.

Narzędzia do przetwórstwa polimerów, J.

Koszkul , Częstochowa 2010

2.

Projektowanie form wtryskowych do

elastomerów, J. Ziobro, WPR 2012

3.

http://www.pg.gda.pl/~kkrzyszt/stale_narz.pdf

4.

5.

6.

7.

8.

http://www.multistal.pl/go.live.php

9.

Dziękuję za uwagę

Document Outline

- Slide 1

- Forma wtryskowa

- Budowa formy wtryskowej

- Budowa formy wtryskowej

- Działanie formy

- Slide 6

- Funkcje formy wtryskowej

- Warunki pracy form wtryskowych

- Technologie wytwarzania form wtryskowych

- Technologie wytwarzania form wtryskowych

- Obróbka skrawaniem

- Elektrodrążenie

- Slide 13

- Cechy materiałów używanych na formy wtryskowe

- Stale na formy wtryskowe

- Slide 16

- 1. Stal 40CrMnMo9

- 2. Stal 40CrMnMoS8-6

- 3. Stal X45NiCrMo4

- Wybrane właściwości stali

- Slide 21

- Podsumowanie

- Literatura

- Slide 24

Wyszukiwarka

Podobne podstrony:

Instrukcja bhp przy obsłudze wtryskarek do tworzyw sztucznych, BHP, Instrukcje BHP, Przemysł ciężki

Instrukcja bhp obsługa wtryskarek do tworzyw sztucz

Instrukcja BHP przy obsłudze wtryskarek do tworzyw sztucznych

instrukcja bhp przy obsludze zgrzewarki elektrycznej do tworzyw sztucznych

Wtrysk i wytłaczanie tworzyw sztucznych, Folder techniczny, Tworzywa sztuczne

mlyn do tworzyw sztucznych

Min wymag Wtryskarka do tworzyw

LOCTITE klej do tworzyw sztucznych 3030

wieleba,przetwórstwo tworzyw sztucznych, Forma wtryskowa

Podstawowym miejscem pracy operatora jest stanowisko obsługi wtryskarki do pracy przetwórstwa tworzy

instrukcja bhp przy obsludze prasy do makulatury opakowan z tworzyw sztucznych i aluminium

3 OCENA SKURCZU WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

TWORZYWA SZTUCZNE W BUDOWNICTWIE, Materiały pomocnicze do nauki przedmiotu „Materiały budowlan

WTRYSK TWORZYW SZTUCZNYCH

277 814204 operator maszyn i urzadzen do produkcji okien z tworzyw sztucznych

5 WPŁYW PARAMETRÓW TECHNOLOGICZNYCH NA WŁAŚCIWOŚCI WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzy

więcej podobnych podstron