METODA DOPASOWANIA FUNKCJI JAKOŚCI

QFD (Quality Function

Deployment)

Geneza QFD

Metoda opracowana w latach 60-tych w Japonii przez profesorów S.

Mizuno i Y. Akao. Po raz pierwszy została zastosowana w roku 1972

w Japonii, do projektowania tankowca w stoczni Kobe należącej do

koncernu Mitsubishi. Po kilku latach zdobyła także popularność w

Stanach Zjednoczonych, gdzie wykorzystywano ją z powodzeniem w

zakładach Forda i General Motors, a później także w Digital

Equipment, Hewlett-Packard, AT&T czy ITT.

W Ameryce metoda QFD została przedstawiona po raz pierwszy w

1983 roku.

QFD oznacza dopasowanie funkcji jakości tłumaczone również jako

rozwinięcie funkcji jakości. Często jest ona także nazywana House of

Quality – domem jakości, w związku z charakterystycznym wyglądem

macierzy analitycznej

Charakterystyka QFD

Przez pojęcie QFD należy rozumieć metodę strukturalnego planowania i

rozwoju produktu lub usługi, umożliwiającą zespołom badawczym

dokonywanie precyzyjnej specyfikacji potrzeb i oczekiwań klientów, a

następnie oceny każdej zaproponowanej zdolności przez pryzmat jej

wpływu na zaspokojenie postulowanych potrzeb.

Metoda QFD jest świetnym narzędziem kompleksowego zarządzania

jakością, bo przekłada wymagania i potrzeby klienta na konkretne cechy

i właściwości wyrobu, usługi lub procesu.

Zalety:

planowanie wyrobu jako integralnej części planowania jakości,

wykazywanie słabych elementów procesów i produktów na podstawie

analiz rynku,

wspólną pracę członków zespołu skoncentrowaną na poprawę jakości

wyrobu.

Zastosowanie metody QFD

Ma zastosowanie w przemyśle samochodowym, chemicznym,

farmaceutycznym, budowlanym, a także w handlu, w instrukcjach

kredytowych itp.

Szczególnie często można spotkać się z zastosowaniem tej metody w :

przygotowaniu, konstruowaniu i produkcji nowych wyrobów,

przygotowaniu nowych usług, np. w bankach, służbie zdrowia,

opracowaniu nowych systemów komputerowych w zakresie sprzętu

i oprogramowania,

przemyśle farmaceutycznym przy opracowywaniu nowej substancji,

opracowywaniu nowych technik przekazu informacji.

Metoda ta pozwala uzyskiwać zaskakujące rezultaty w projektowaniu

takich procesów, jak doskonalenie świadczonych usług w hotelach,

planowanie kursów szkoleniowych, określanie treści sprawozdań dla

kierownictwa.

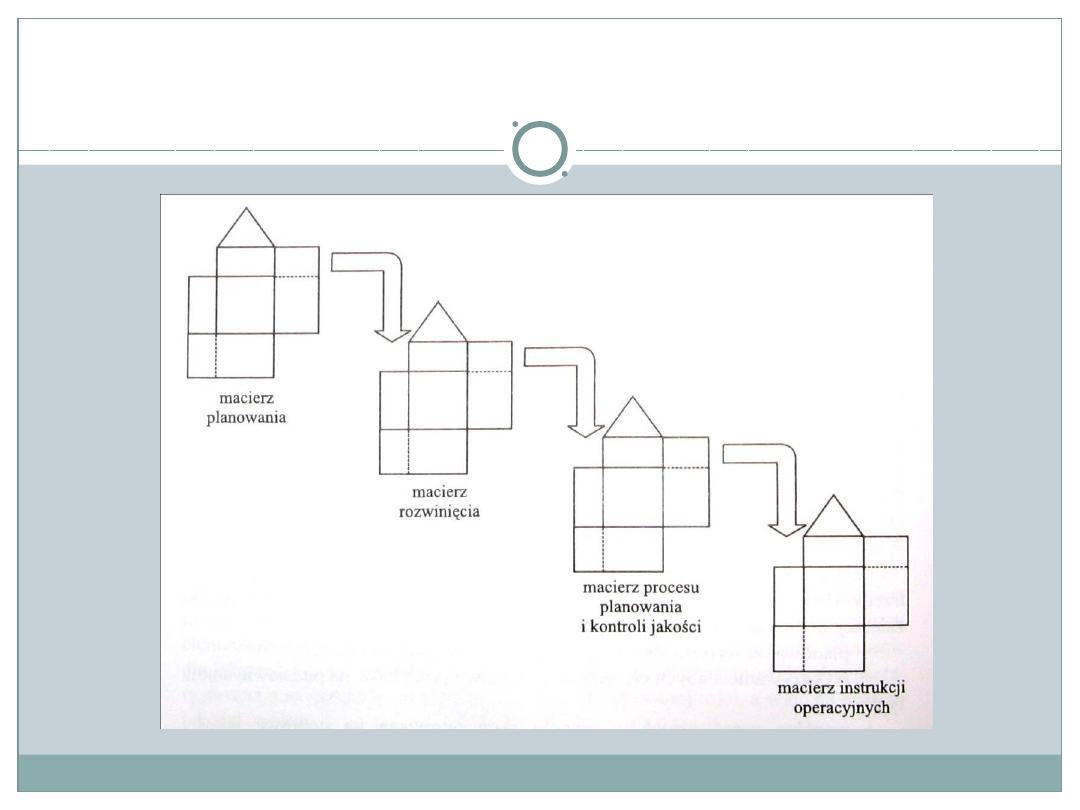

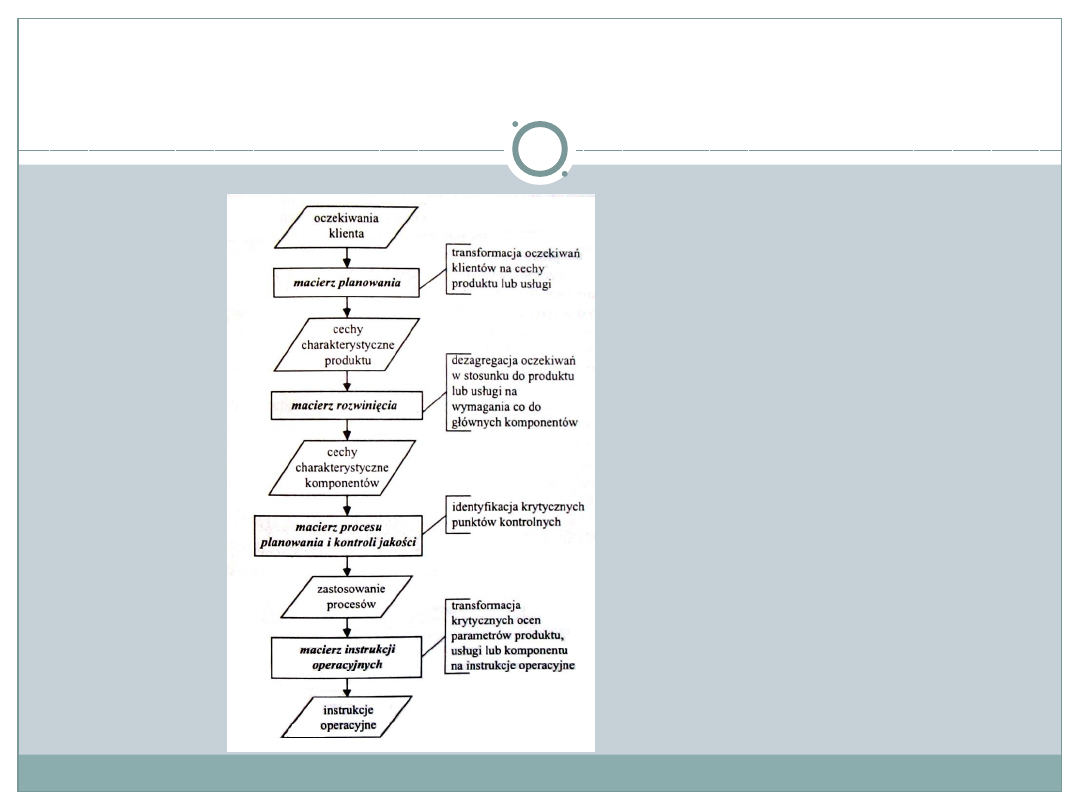

Diagramy (macierze) generowane w

metodzie QFD

Macierz planowania – transformacja oczekiwań klientów na cechy

produktu lub usługi.

Macierz rozwinięcia – dezagregacja oczekiwań w stosunku do produktu

lub usługi na wymagania co do głównych komponentów. Pozwala to na

zapewnienie właściwego przeniesienia oczekiwań klientów na cechy

charakterystyczne podzespołów produktu lub usługi, odzwierciedlając

jednocześnie owe życzenia w ich projektowaniu.

Macierz procesu planowania oraz kontroli jakości – identyfikacja

krytycznych punktów kontrolnych, co gwarantuje w ten sposób właściwy

nadzór nad cechami produktu lub usługi oraz ich komponentów w trakcie

procesu wytwarzania. Punkty kontrolne reprezentują te aspekty procesu,

które powinny być sprawdzane w celu upewnienia się, że zachowana jest

właściwa korelacja między charakterystyką produktu, usługi lub

komponentów a oczekiwaniami klientów.

Macierz instrukcji operacyjnych – transformacja krytycznych ocen

parametrów produktu, usługi lub komponentów na instrukcje operacyjne

używane przez pracowników obsługujących proces.

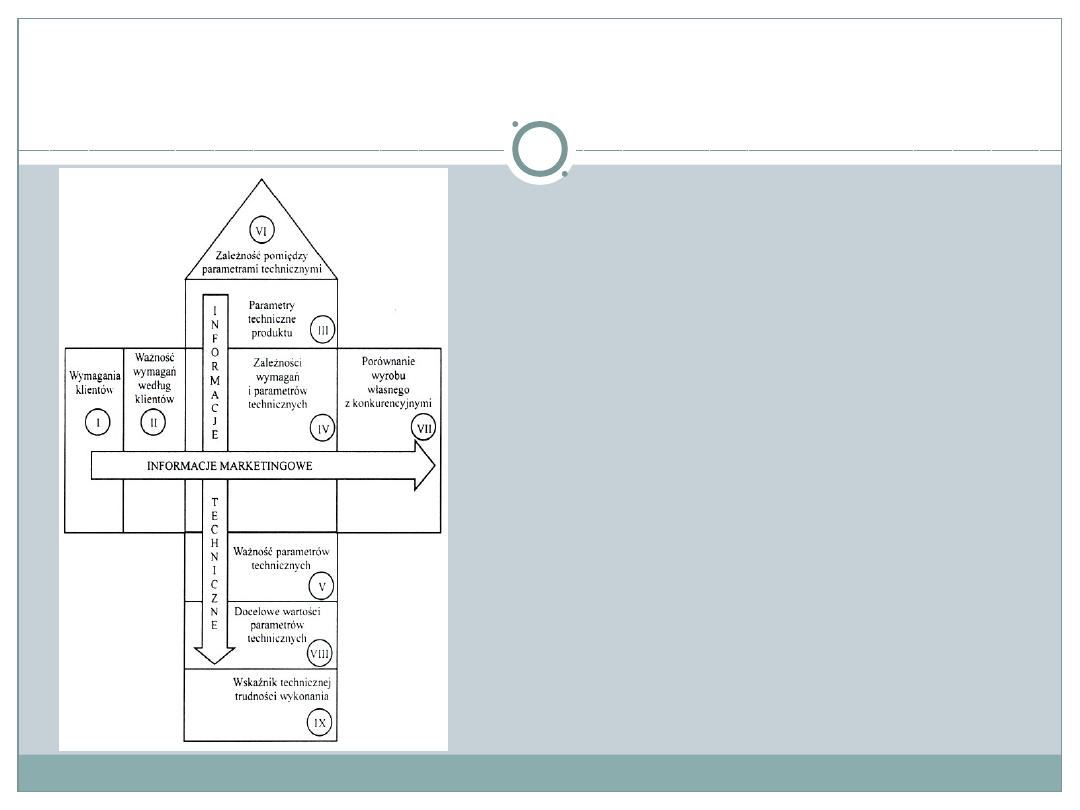

Diagramy (macierze) generowane w

metodzie QFD

Macierz planowania – dom jakości

I. Wymagań klientów,

II. Ważności technicznych wyrobu,

III. Parametrów technicznych wyrobu,

IV. Zależności pomiędzy

wymaganiami klienta i

parametrami technicznymi,

V. Ważności parametrów

technicznych,

VI. Zależności pomiędzy parametrami

technicznymi,

VII.Porównania wyrobu własnego

(projektowego) z wyrobami

konkurencyjnymi,

VIII.Docelowych wartości parametrów

technicznych,

IX. Wskaźników technicznej trudności

wykonania.

Identyfikacja wymagań klienta poprzez

określenie cech wyrobu (pole I)

Potencjalni użytkownicy wyrobu, przy definiowaniu swoich

oczekiwań używają zazwyczaj określeń typu: “łatwy w użyciu”,

“niezawodny”, “uniwersalny”, “bezpieczny w użyciu. Dla

projektanta te określenia mogą mieć wiele znaczeń i dlatego

wymagane jest ich odpowiednie sprecyzowanie.

Określenie ważności wymagań według

klientów (pole II)

Nie wszystkie ze wskazanych przez klientów cech mają dla nich

takie samo znaczenie. Niektóre z cech mają znaczenie

bezwarunkowe (np. „bezpieczny w użyciu”), inne tylko życzeniowe

(„łatwy w obsłudze”). Do określenia ważności cech w skali

punktowej (np. punktacja od 1-5) można wykorzystać np. techniki

badań marketingowych. Często wprowadza się kategorię

„atrakcyjność”, uwzględniającą fakt, że niektóre cechy wyrobu nie

wpływają na jego właściwości funkcjonalne, ale silnie

oddziaływująca sposób odbioru (np. kolor lakieru samochodu).

Wyznaczenie parametrów technicznych

wyrobu (pole III)

Parametry techniczne charakteryzują wyrób z punktu widzenia

projektowania. Muszą być tak dobrane, aby spełniać wymagania

użytkownika, wyrażone w jego języku. Parametry techniczne wyrobu,

które zapewniają zaspokojenie wymagań użytkownika muszą być

mierzalne oraz realne, to znaczy możliwe do uzyskania w etapie

produkcji. Parametry techniczne mogą mieć charakter minimalny,

maksymalny lub nominatywny. W zależności od przyjętej umowy

oznacza się je przykładowo: minimanty (), maksymanty () lub

nominanty. ()

Określenie zależności pomiędzy

parametrami technicznymi i wymaganiami

klienta (pole IV)

Zależności pomiędzy parametrami technicznym a wymaganiami

klienta ustala się na podstawie analizy funkcjonalnej, doświadczeń,

analizy reklamacji, historii napraw danego wyrobu itp. Wyróżnia się

kilka poziomów zależności (zazwyczaj 3-4), oznaczając je w sposób

przyjęty przez zespół prowadzący analizę. Mogą to być oznaczenie

typu: - zależność silna, - zależność średnia, - zależność słaba.

Jej wartość można też określić liczbowo przez podanie

współczynnika zależności (Z), np. 9 – oddziaływanie silne, 3 –

oddziaływanie średnie, 1 – oddziaływanie słabe. Skala ocen jest

indywidualnym wyborem projektanta. Jeśli pomiędzy parametrami

technicznymi a wymaganiami klienta nie zachodzi żadna

zależność, to odpowiednia komórka macierzy nie jest wypełniana.

Ocena ważności parametrów technicznych

(pole V)

Jest wyrażone sumą iloczynów współczynników ważności kolejnych

wymagań

i współczynników ich zależności z danym parametrem technicznym.

Jeśli W

i

jest współczynnikiem ważności wymagania i, a Z

ij

jest

współczynnikiem zależności pomiędzy wymaganiem i oraz

parametrem technicznym j, to ważność parametru technicznego T

j

określa zależność:

Wartości uzyskanych współczynników T

j

pozwalają projektantowi w

sposób jednoznaczny określić szczególnie ważne dla wyrobu

problemy techniczne, jako cechy krytyczne które następnie poddane

są dalszej analizie.

j

i

i

l

ij

T

W Z

1

Identyfikowanie istotnych oddziaływań pomiędzy

parametrami technicznymi (pole VI)

W wielu przypadkach parametry techniczne wyrobu wzajemnie na

siebie oddziaływają, co często wpływa na możliwość spełniania

wymagań klientów. Oddziaływanie może być zarówno dodatnie

(oznaczane np. znakiem „+”), jak i ujemne (znak „”).

Oddziaływania pomiędzy parametrami technicznymi są zazwyczaj

opisywane w dodatkowej tablicy, umieszczonej na górze diagramu

QFD, tworząc jego charakterystyczny dach. Jeśli w tablicy tej

przeważają znaki określające oddziaływanie ujemne wyrobu,

mogą wystąpić znaczne ograniczenia, wynikające z konieczności

wprowadzenia rozwiązań kompromisowych.

Ocena cech wyrobów konkurencyjnych

(pole VII)

Przed podjęciem decyzji o zakupie potencjalny nabywca często

porównuje go z wyrobami firm konkurencyjnych. Kryteria oceny są

czasem trudne do sprecyzowania, mówi się na przykład, że jeden

produkt ma nowocześniejszą sylwetkę od drugiego. Jeżeli zespół

projektantów dokonuje modernizacji już istniejącego produktu to

należy wskazać nie tylko elementy jakie muszą być w nim

zmienione, ale także te, które dają danemu wyrobowi przewagę

nad innymi, produkowanymi w innych firmach. Porównania

wyrobów ocenia się w odpowiednio przyjętej skali, na przykład –

pięciostopniowej.

Ustalenie docelowych parametrów

technicznych (pole VIII)

Po przeprowadzeniu wszystkich działań związanych z tworzeniem

diagramu QFD, projektant uzyskuje dobre wyobrażenie o

projektowanym wyrobie, w tym o oczekiwaniach klientów,

wyrobach konkurencyjnych oraz o sposobie, w jaki parametry

techniczne wpływają na spełnienie zdefiniowanych wymagań.

Dysponując tymi informacjami, możliwe jest określenie wartości

docelowych,

jakie

muszą

osiągnąć

mierzalne

parametry

techniczne, tak aby spełniały wymagania klienta lub zwiększały

konkurencyjność wyrobu.

Ustalenie wskaźników technicznej trudności

wykonania (pole IX)

Wskazane jest określenie wskaźników będących miarą trudności

technicznych i organizacyjnych, których wystąpienia można się

spodziewać przy osiąganiu docelowych wartości parametrów

technicznych. Najczęściej ocenia się je w skali 1-5. Wysoka wartość

wskaźnika oznacza, że należy liczyć się ze znacznymi problemami i

koniecznością zwrócenia na dany parametr szczególnej uwagi,

poprzez zastosowanie zwiększonego zakresu kontroli, starannego

zaprojektowania parametrów procesu wytwarzania itp.

Metoda QFD w układzie procesowym

Korzyści osiągane dzięki metodzie QFD:

wyroby i usługi są sterowane przez rynek, a cała organizacja

skłania się do zmian w kierunku prokonsumenckim,

inicjowanie zespołowych form pracy,

przełamywanie barier między działami,

przepływ informacji o oczekiwaniach klienta przez całą

strukturę firmy, trafne rozpoznanie hierarchii oczekiwań klienta,

możliwość przewidywania ich spełnienia,

podejmowanie trafnych decyzji na podstawie zgromadzonej

wiedzy,

uniknięcie wielu kosztów i straty czasu.

Trudności podczas adaptacji QFD

podjęcie zadań QFD nie ma charakteru pracy dorywczej,

trzeba powołać do tego celu zespół i wydzielić odpowiednie

środki na zapewnienie sukcesu,

przeszkolenie całego zespołu,

zbyt szczegółowy arkusz macierzy prowadzi do nieporozumień

i sporów o detale,

uwzględnienie zmienności rynku; rynek zmienia się ciągle

nawet w czasie cyklu projektowania, szczególnie gdy jest długi, a

proces produkcji jest finalnym testem wszystkich prac

przedprodukcyjnych.

Literatura:

Red. W. Ładoński, K. Szołtysek,

Zarządzanie jakością, cz.1 Systemy jakości

w organizacji, Wyd. Akademii Ekonomicznej

we Wrocławiu, 2007

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

Wyszukiwarka

Podobne podstrony:

qfd - dom jakosci, Studia, QFD + dom jakości

QFD cz1, QFD + dom jakości

QFD wiertarka, Studia, QFD + dom jakości

ankieta qfd(1), Studia, QFD + dom jakości

zestawienie ankiet, QFD + dom jakości

FMEA 2(1), Studia, QFD + dom jakości

dom jakości qfd, QFD + dom jakości

FMEA 1, Studia, QFD + dom jakości

ankieta qfd 2, QFD + dom jakości

qfd - dom jakosci, Studia, QFD + dom jakości

qfd tab 2, QFD + dom jakości

konkurenci qfd, QFD + dom jakości

qfd, QFD + dom jakości

qfd - dom jakosci, Studia, QFD + dom jakości

QFD, dom jakosci

Interpretacja treści Księgi jakości na wybranym przykładzie

Dom dla burka

26 Dom

więcej podobnych podstron