ODLEWNICTWO

DLA STUDENTÓW

WYDZIAŁU MECHANICZNEGO

DO PRZEDMIOTU

„TECHNIKI WYTWARZANIA”

Opracował:

Prof. PŁ Andrzej

Jopkiewicz

ZAKŁAD

ODLEWNICTWA

Łódź

październik

2006

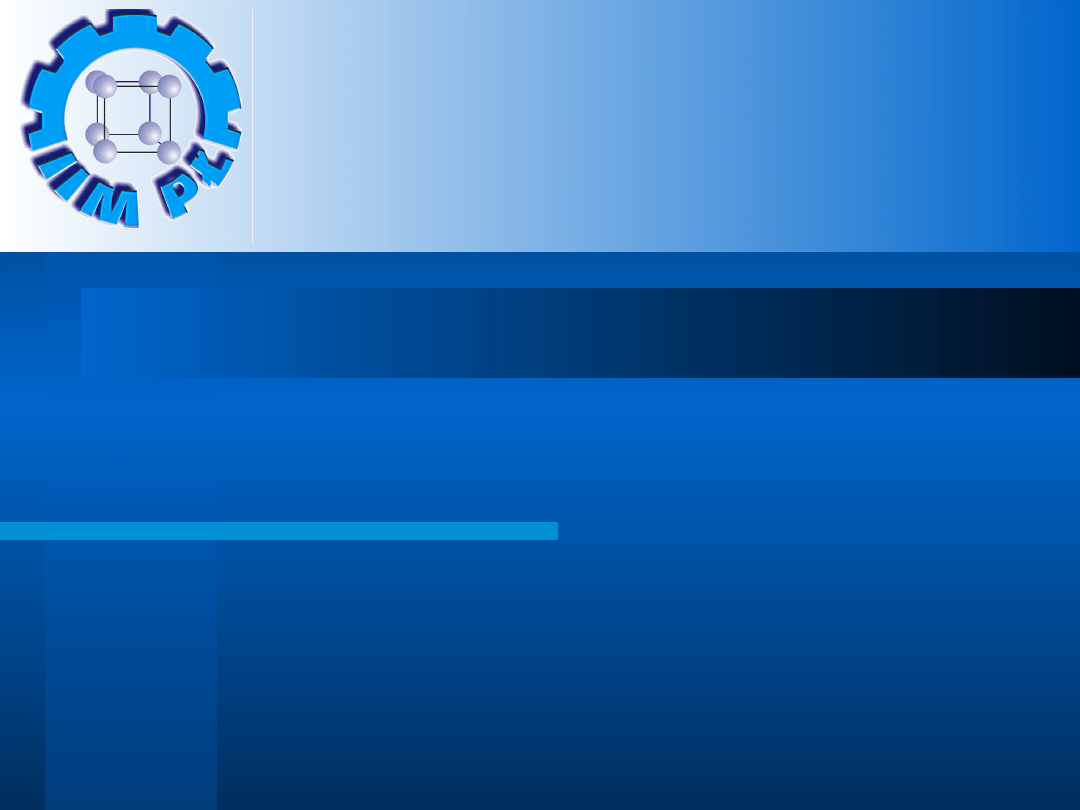

Przykład odlewu żeliwnego a) i

Przykład odlewu żeliwnego a) i

formy piaskowej służącej do jego

formy piaskowej służącej do jego

wykonania b); 1 – połówka dolna,

wykonania b); 1 – połówka dolna,

2 – połówka górna (widok od strony

2 – połówka górna (widok od strony

powierzchni podziału),

powierzchni podziału),

3 – rdzeń,

3 – rdzeń,

4 – skrzynki formierskie,

4 – skrzynki formierskie,

5 – wnęka odtwarzająca odlew,

5 – wnęka odtwarzająca odlew,

6 – układ wlewowy.

6 – układ wlewowy.

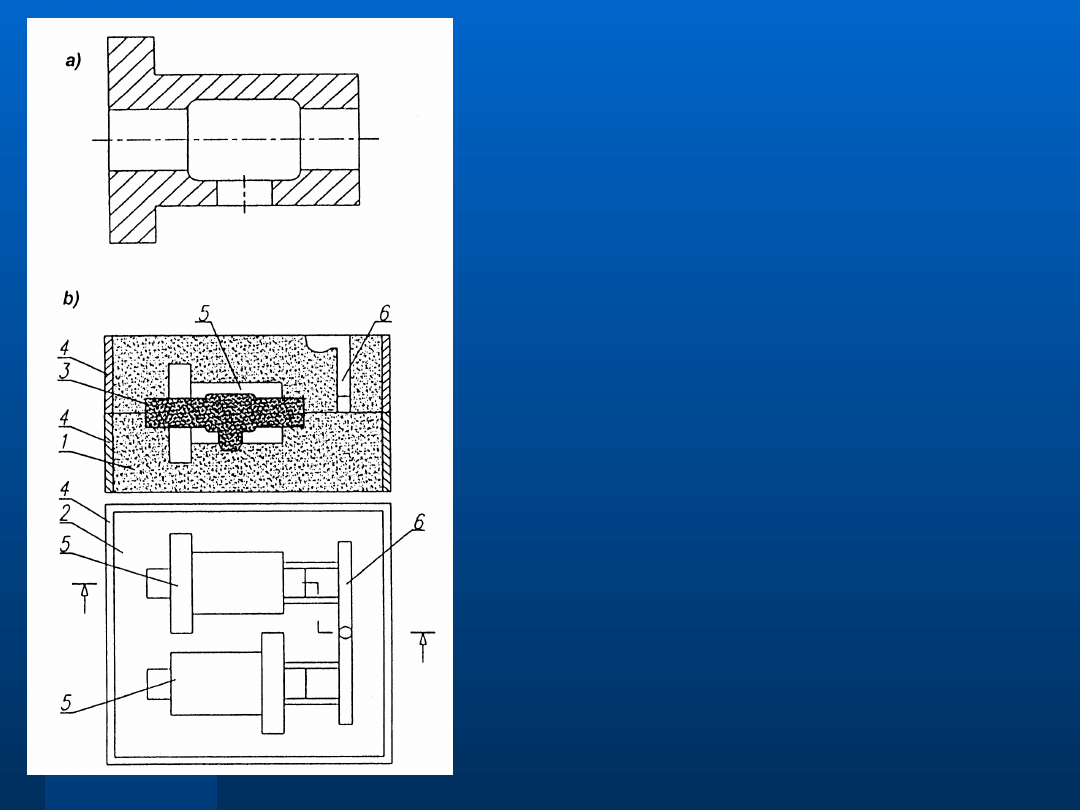

Wzajemne relacje pomiędzy

Wzajemne relacje pomiędzy

odlewem

odlewem

a formą, modelem i rdzeniem.

a formą, modelem i rdzeniem.

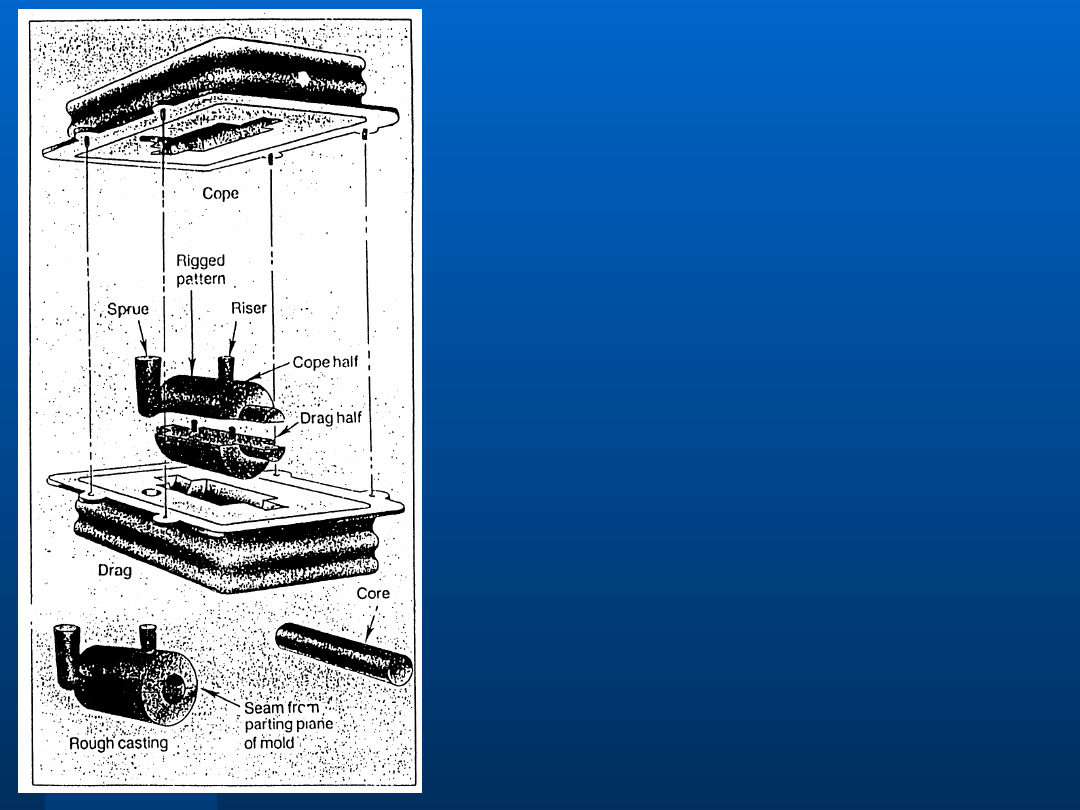

Przebieg ręcznego

Przebieg ręcznego

wykonania

wykonania

formy i odlewu

formy i odlewu

z modelu dzielonego

z modelu dzielonego

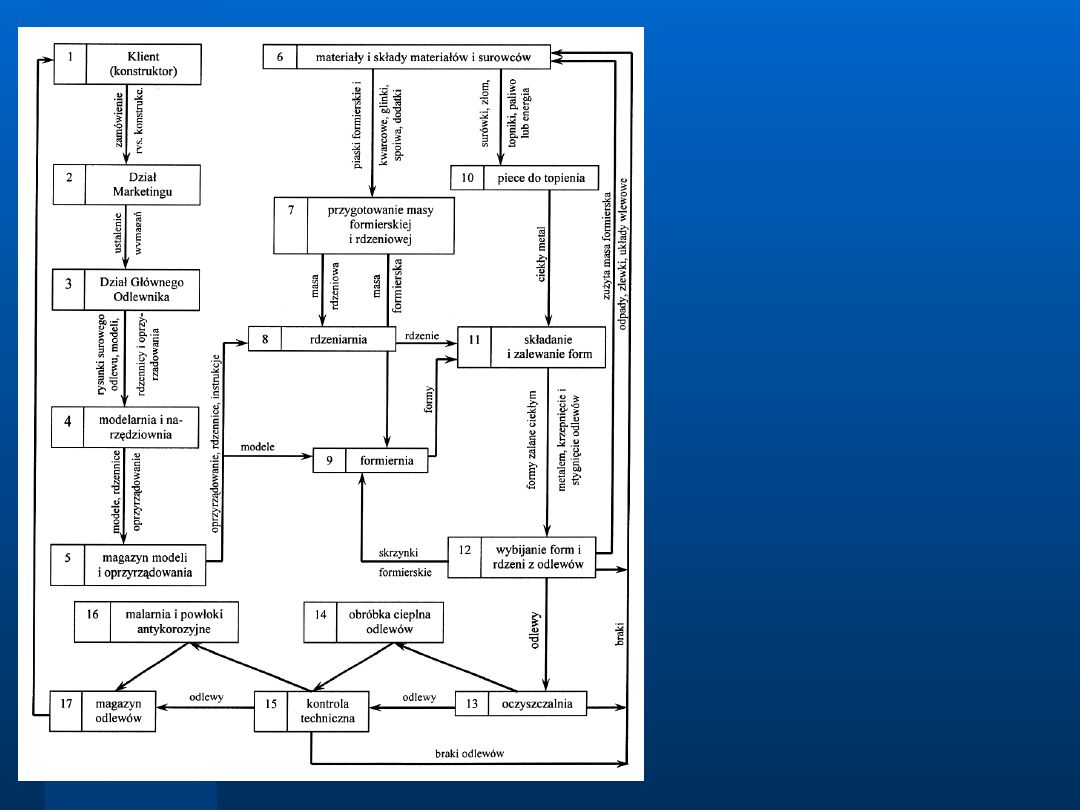

Schemat przebiegu

Schemat przebiegu

wytwarzania odlewów

wytwarzania odlewów

w piaskowych formach

w piaskowych formach

jednorazowych

jednorazowych

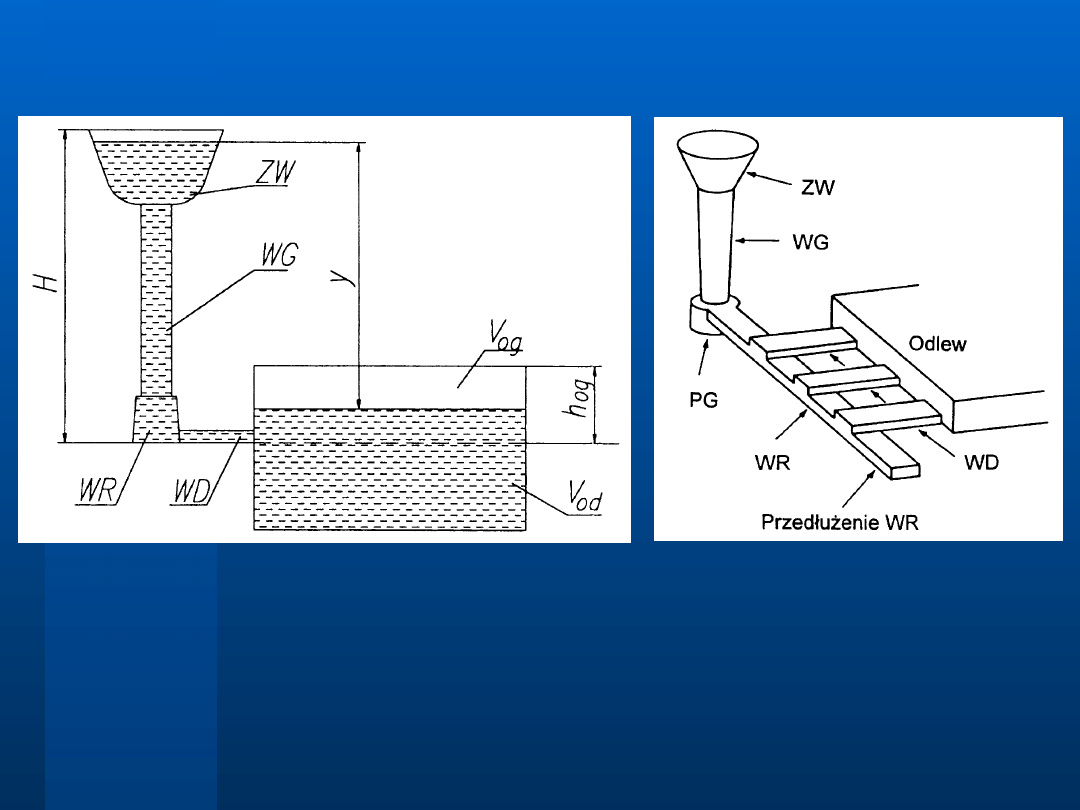

Budowa układu wlewowego.

Budowa układu wlewowego.

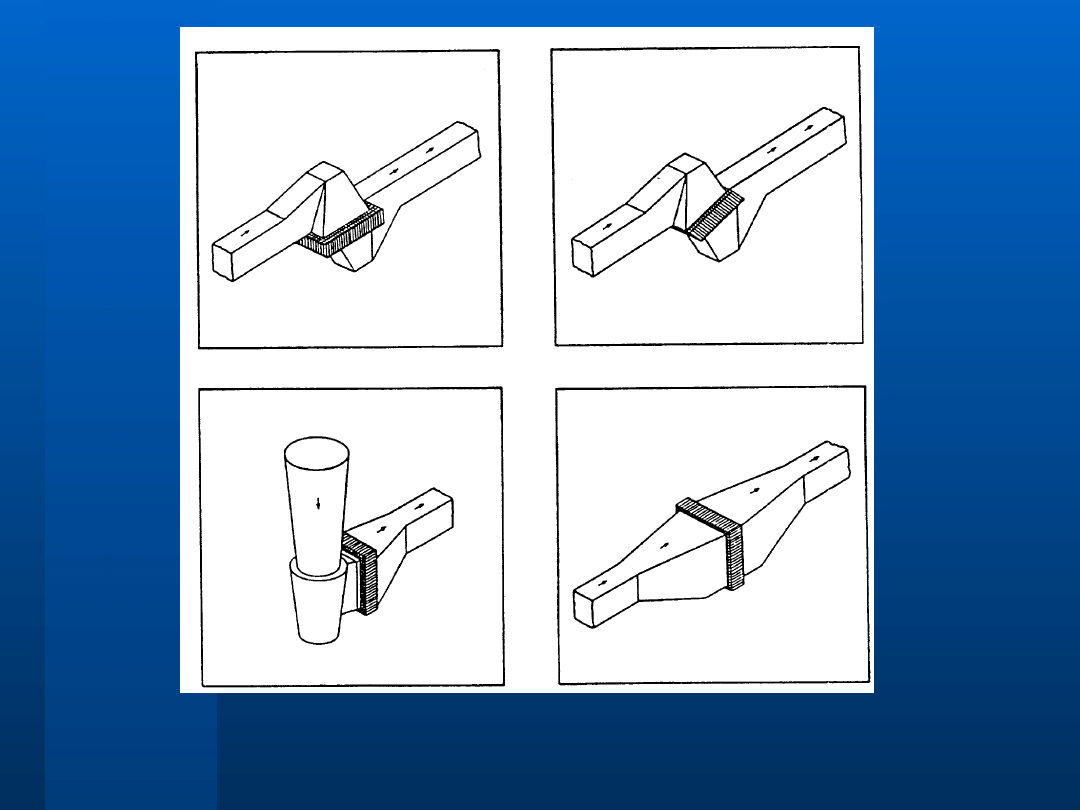

Ustawienie filtrów w układzie wlewowym.

Ustawienie filtrów w układzie wlewowym.

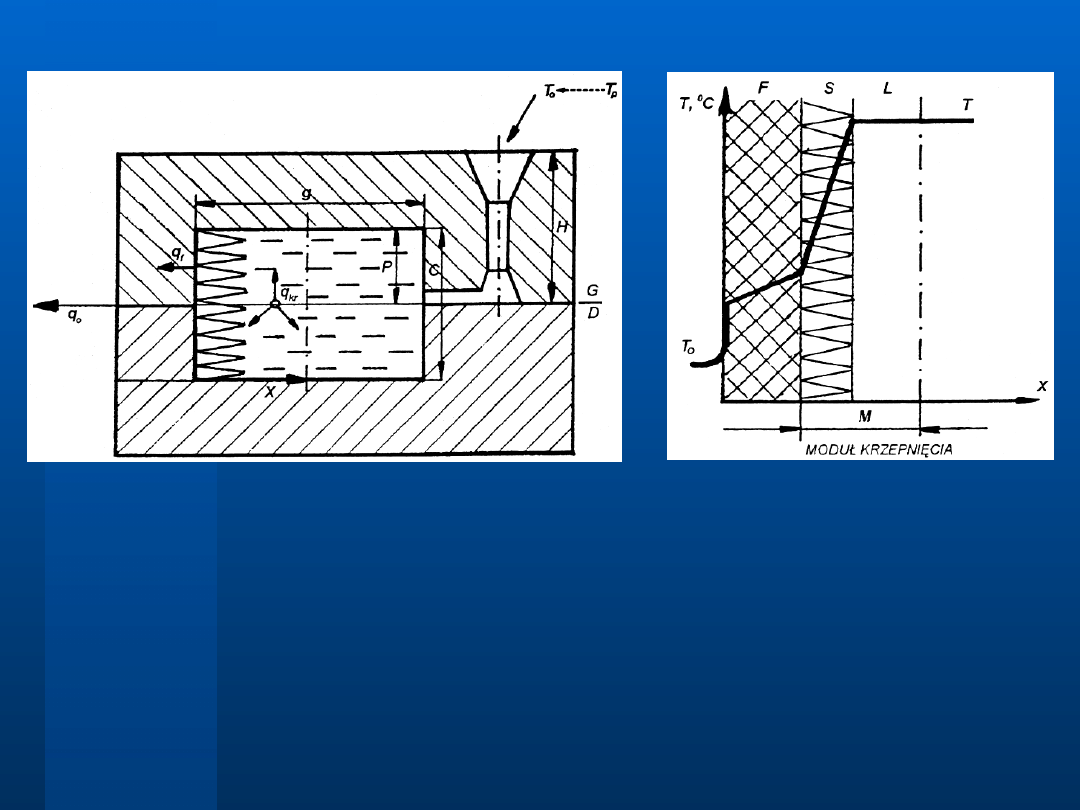

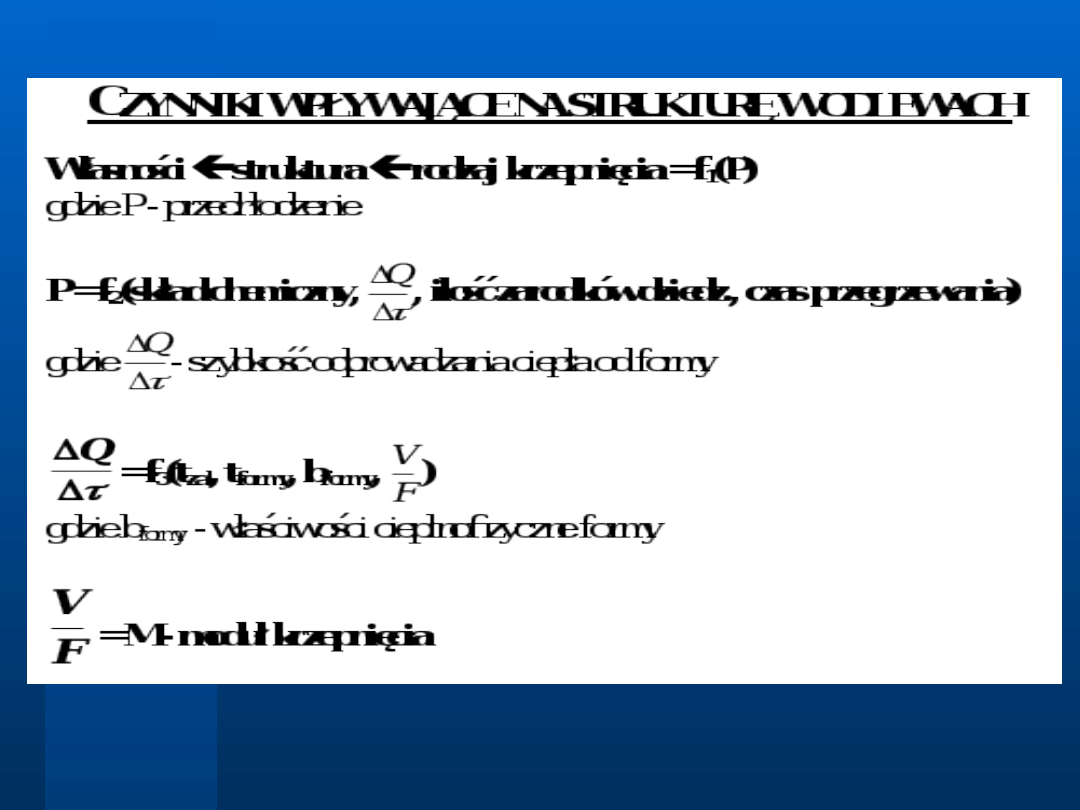

Krzepnięcie odlewów w formie.

Krzepnięcie odlewów w formie.

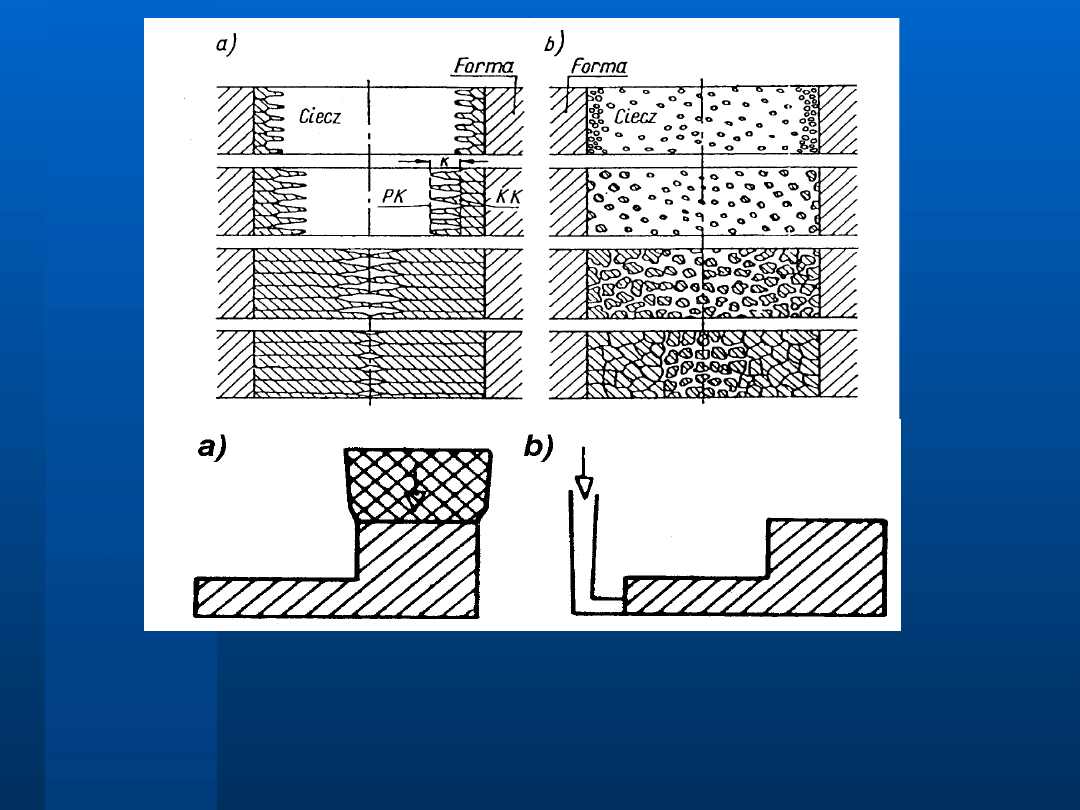

Doprowadzenie metalu w celu uzyskania

Doprowadzenie metalu w celu uzyskania

krzepnięcia:

krzepnięcia:

a)

a)

kierunkowego

kierunkowego

b)

b)

jednoczesnego

jednoczesnego

dx

x

T

dQ

;

dx

L

dq

kr

;

dx

T

c

dq

st

2

1

;

d

x

T

dq

f

;

d q

k r

+ d q

s t

= d q

f

;

d

x

T

dx

T

c

dx

L

2

1

;

dx

x

T

T

c

L

d

2

1

;

2

2

1

2

x

T

T

c

L

T

c

L

T

x

2

1

2

;

K

x

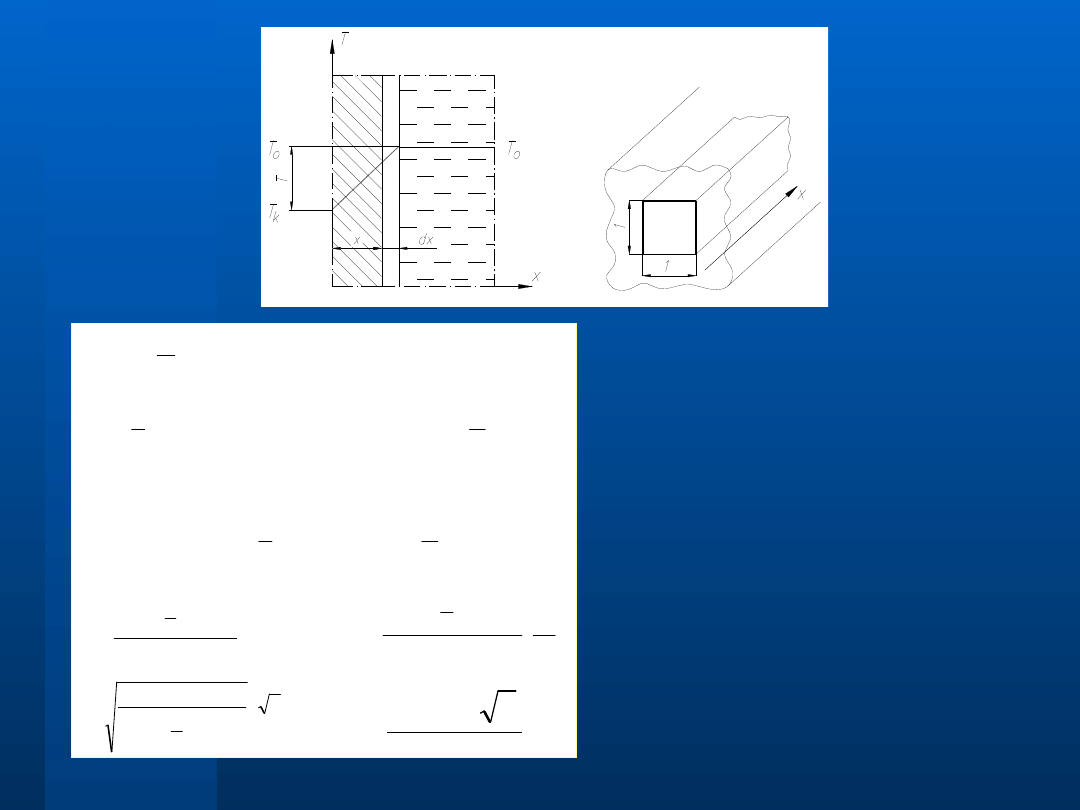

Uproszczony opis

Uproszczony opis

przepływu ciepła przy

przepływu ciepła przy

krzepnięciu odlewu.

krzepnięciu odlewu.

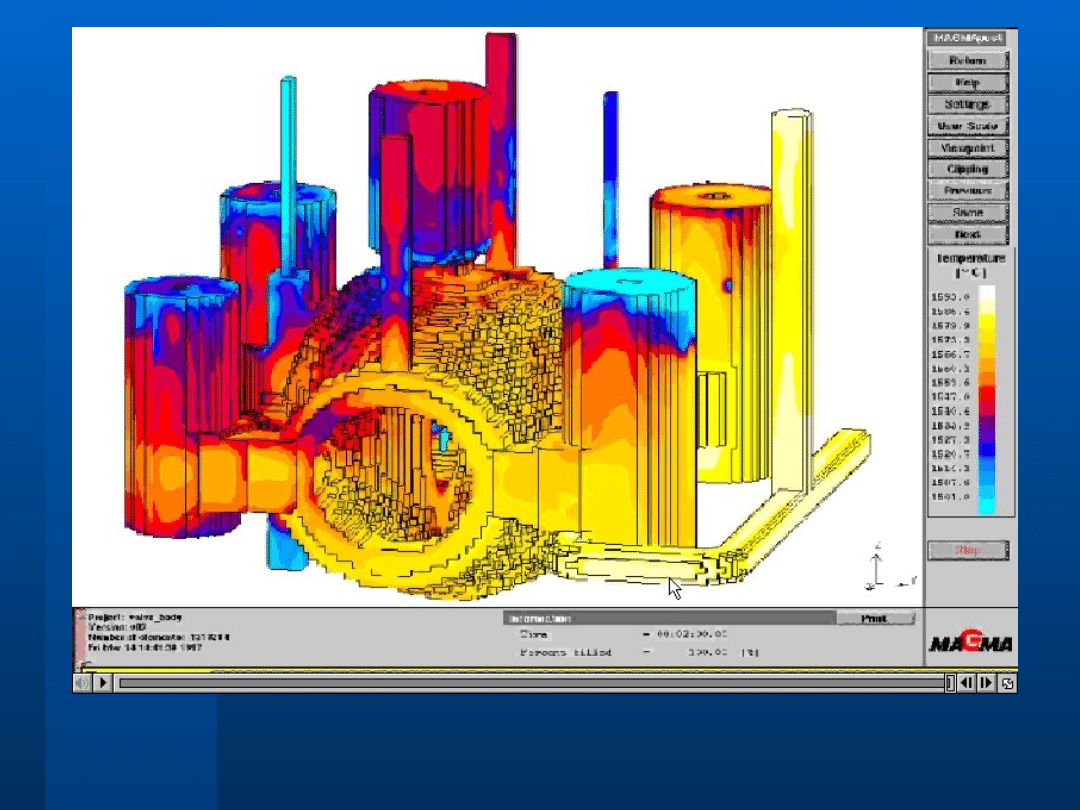

Zrzut ekranu wyników symulacji krzepnięcia i stygnięcia

Zrzut ekranu wyników symulacji krzepnięcia i stygnięcia

odlewów

odlewów

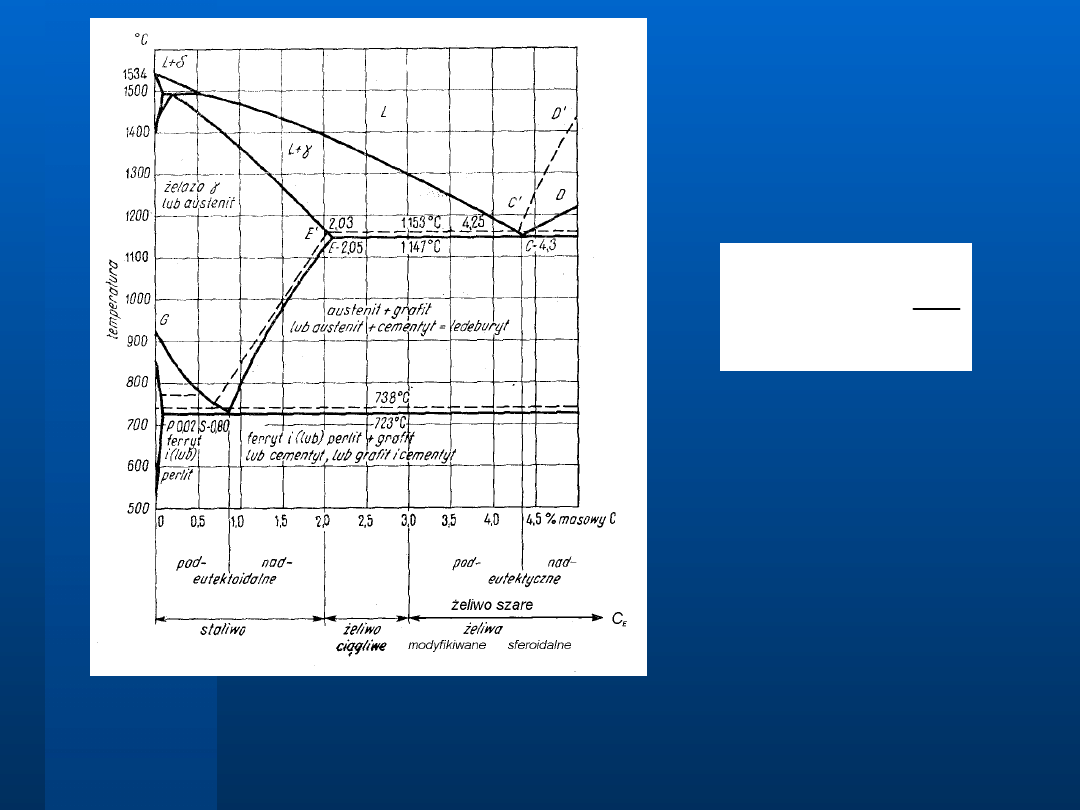

Wykres równowagi stopów żelazo-węgiel jako podstawa

Wykres równowagi stopów żelazo-węgiel jako podstawa

podziału

podziału

stopów żelaza: linie przerywane – układ Fe-Cgrafit,

stopów żelaza: linie przerywane – układ Fe-Cgrafit,

linie ciągłe – układ Fe-Fe

linie ciągłe – układ Fe-Fe

3

3

C, C

C, C

E

E

– ekwiwalent węgla dla stopów

– ekwiwalent węgla dla stopów

Fe-C-Si

Fe-C-Si

3

E

Si

C

C

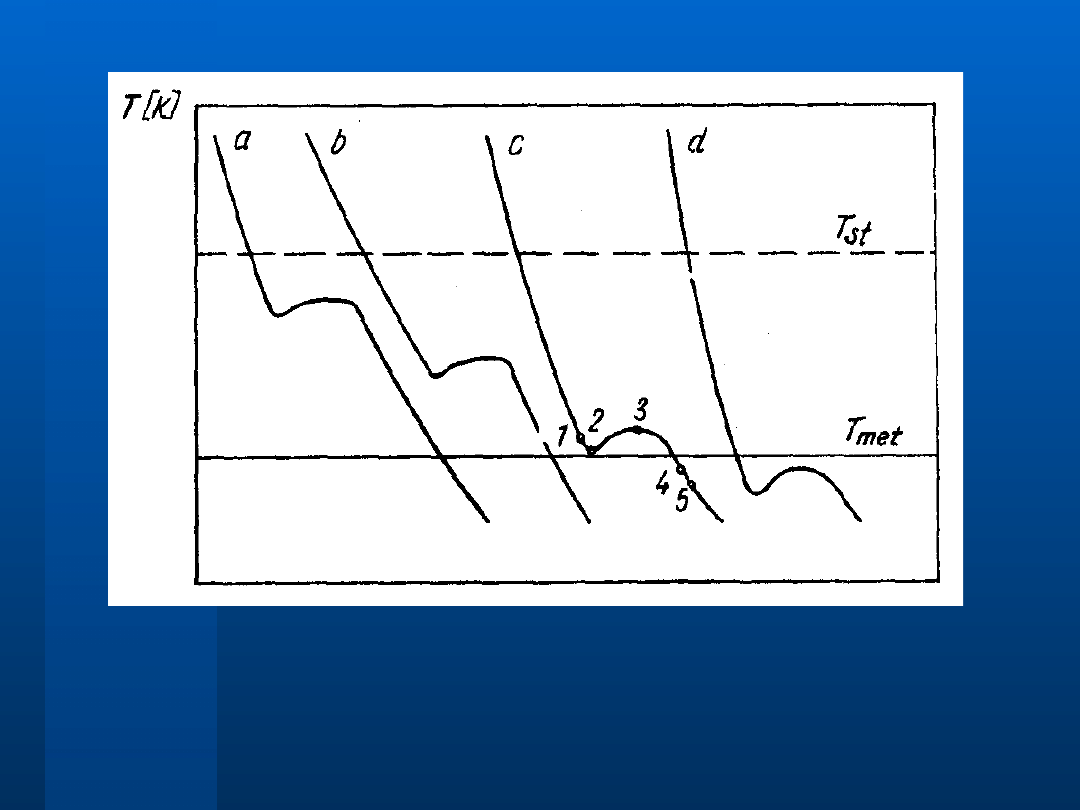

Schemat wpływu prędkości stygnięcia żeliwa

Schemat wpływu prędkości stygnięcia żeliwa

na wielkość przechłodzenia

na wielkość przechłodzenia

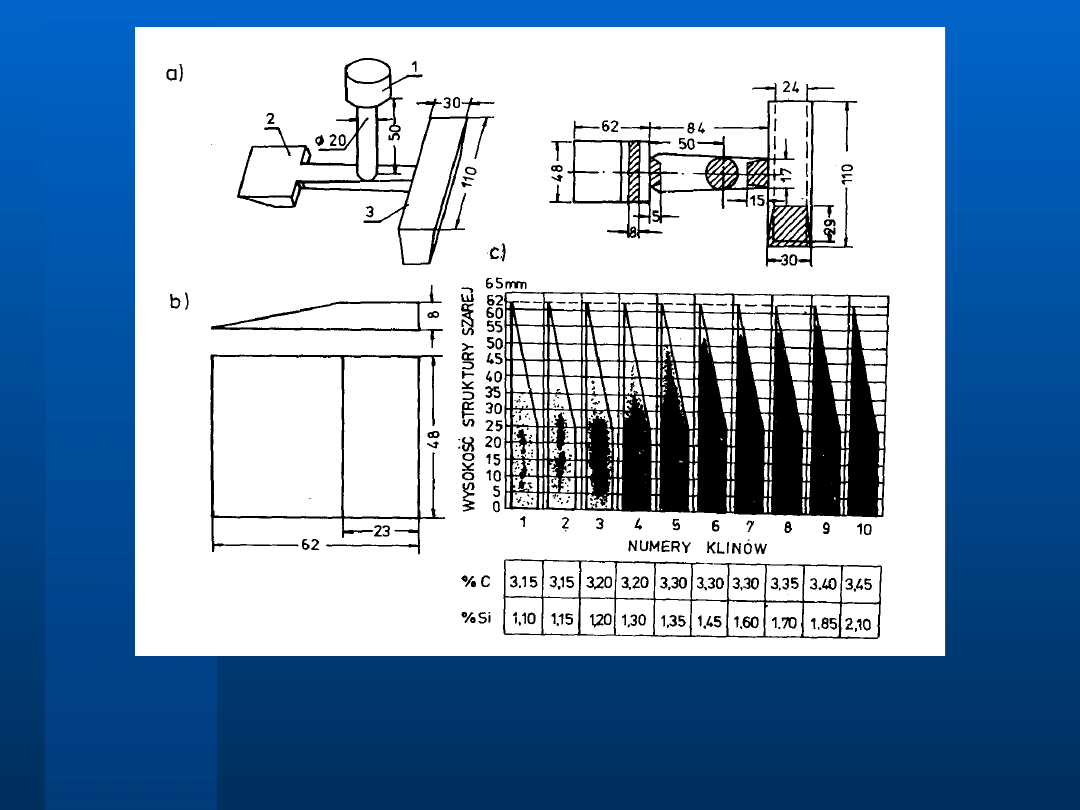

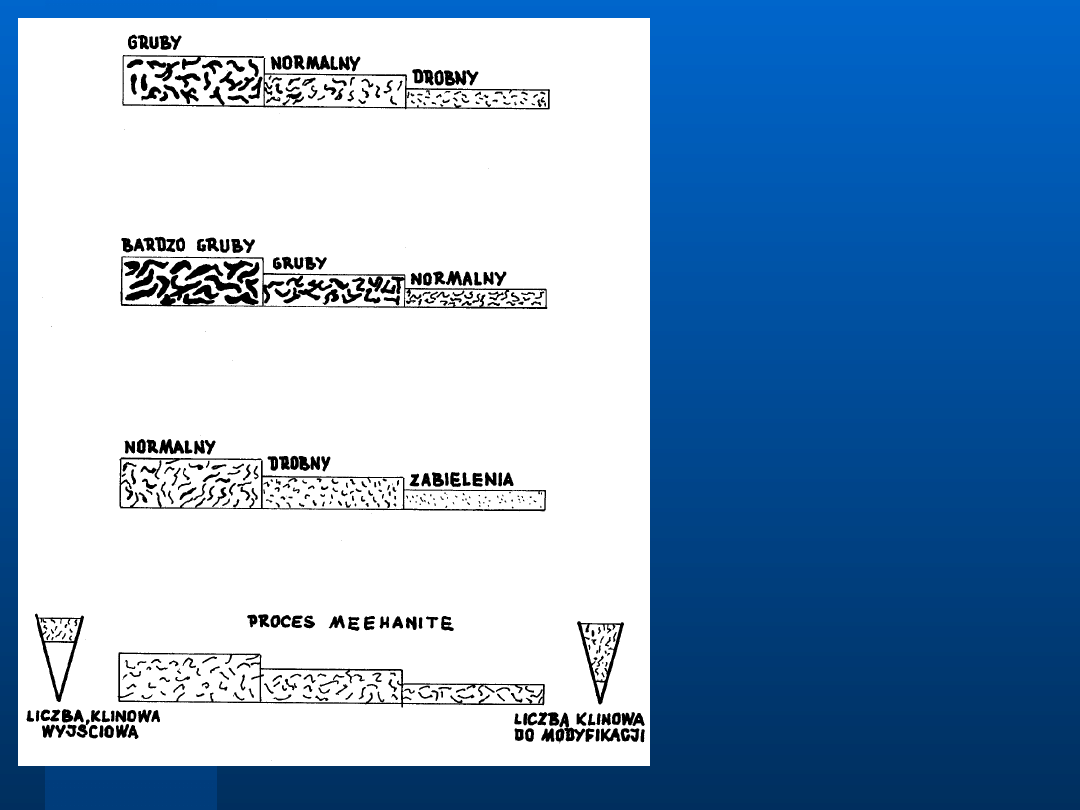

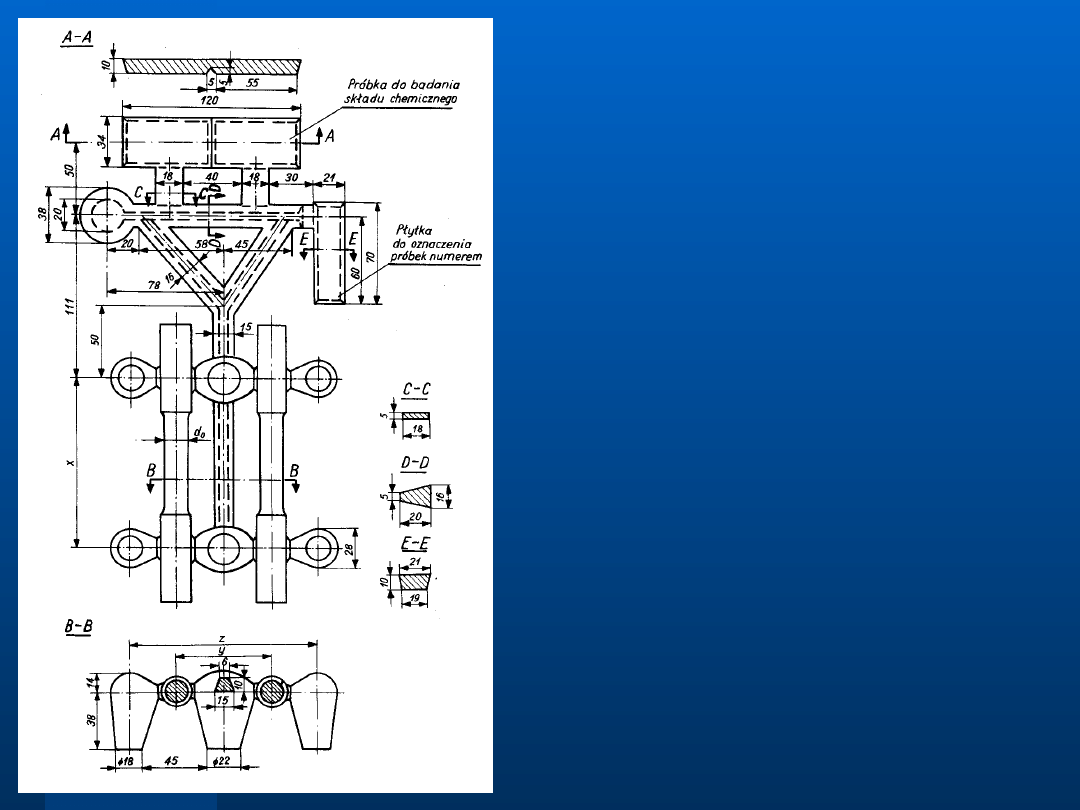

Kształt i wymiary próbki klinowej, układu wlewowego

Kształt i wymiary próbki klinowej, układu wlewowego

oraz klinów z przełomami wzorcowymi

oraz klinów z przełomami wzorcowymi

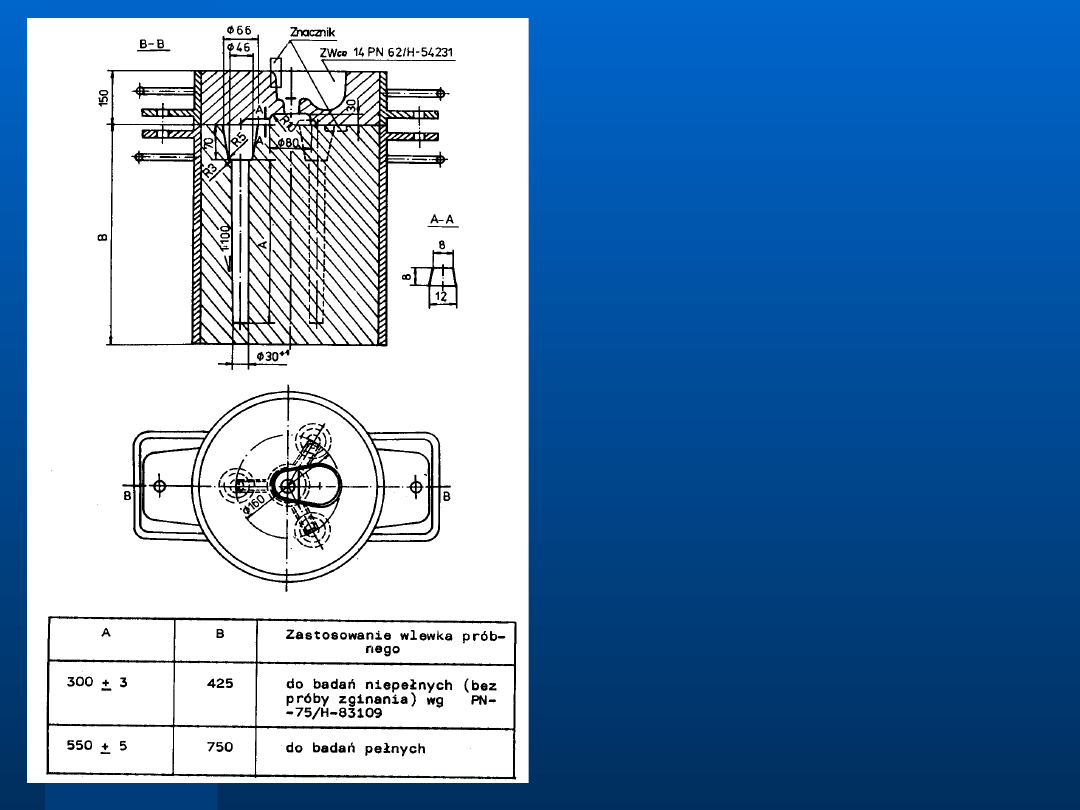

Odlewanie prętów próbnych

Odlewanie prętów próbnych

dla żeliwa szarego.

dla żeliwa szarego.

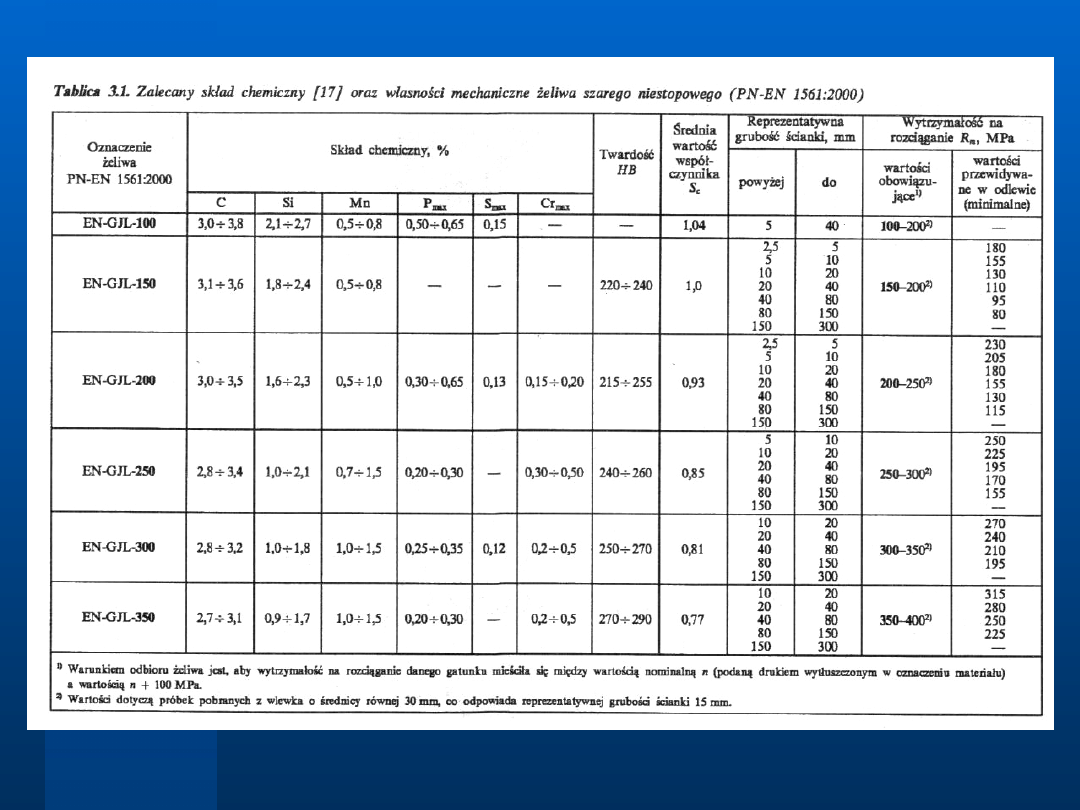

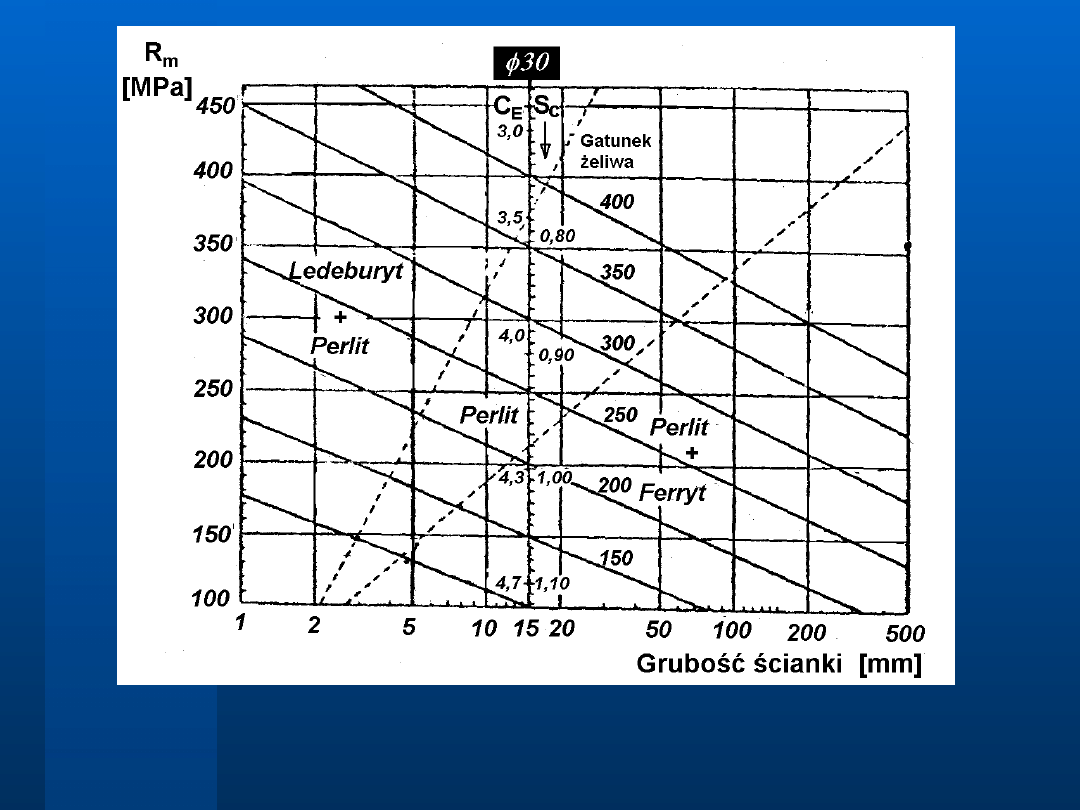

Zależność R

Zależność R

m

m

od grubości ściany g (modułu M=g/2)

od grubości ściany g (modułu M=g/2)

dla różnych klas żeliwa

dla różnych klas żeliwa

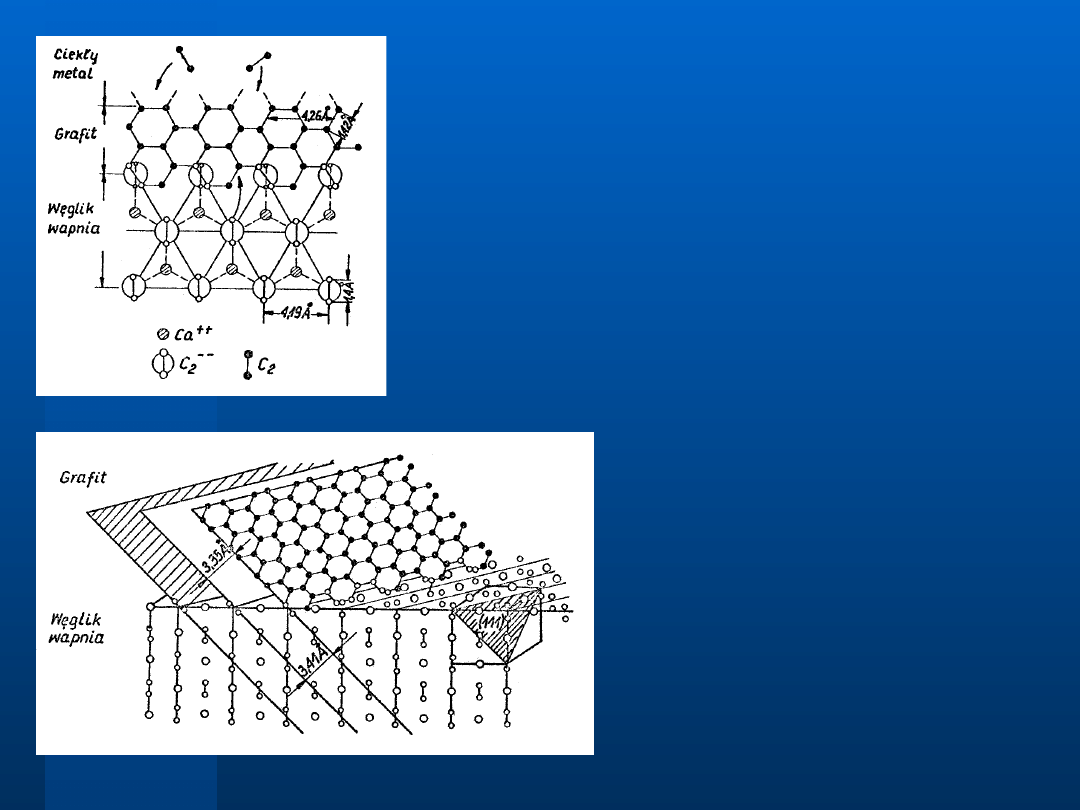

Schemat umieszczania się

Schemat umieszczania się

molekuł C

molekuł C

2

2

--

--

w płaszczyźnie

w płaszczyźnie

(III) kryształu węglika

(III) kryształu węglika

wapnia, obsadzonej jonami

wapnia, obsadzonej jonami

C

C

2

2

--

--

Wzrost wydzielenia

Wzrost wydzielenia

grafitu na krysztale

grafitu na krysztale

węglika wapnia

węglika wapnia

Idea modyfikacji

Idea modyfikacji

wg Meehanite

wg Meehanite

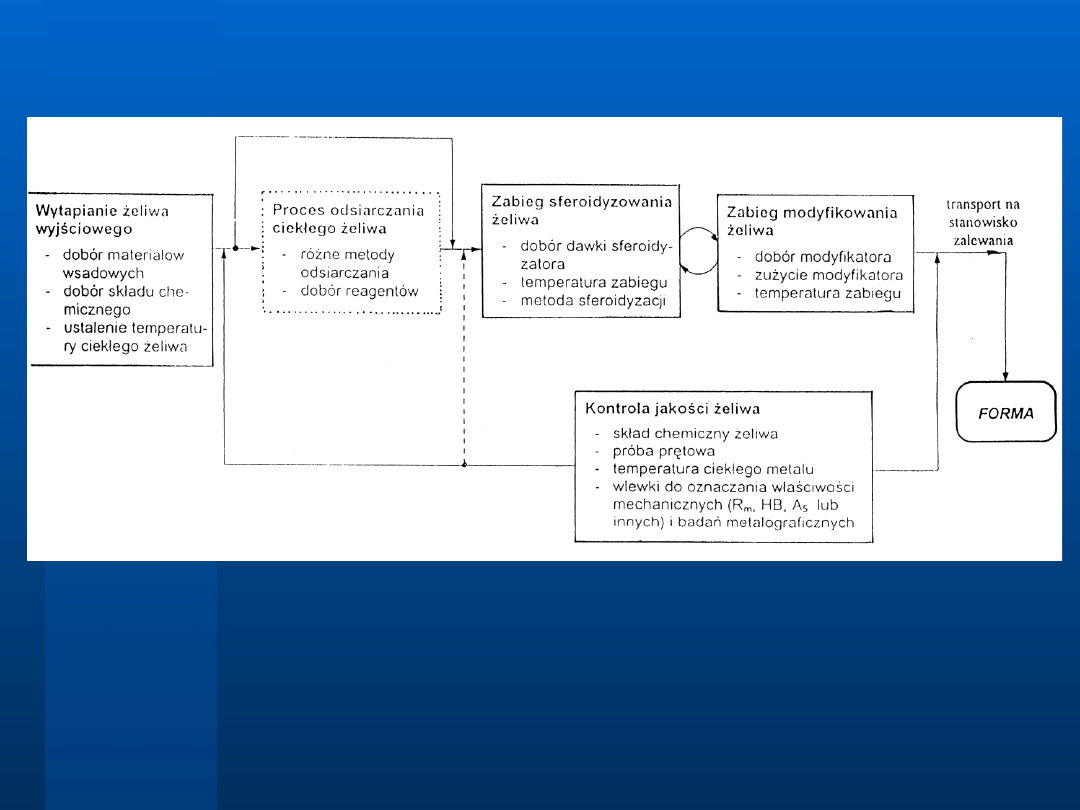

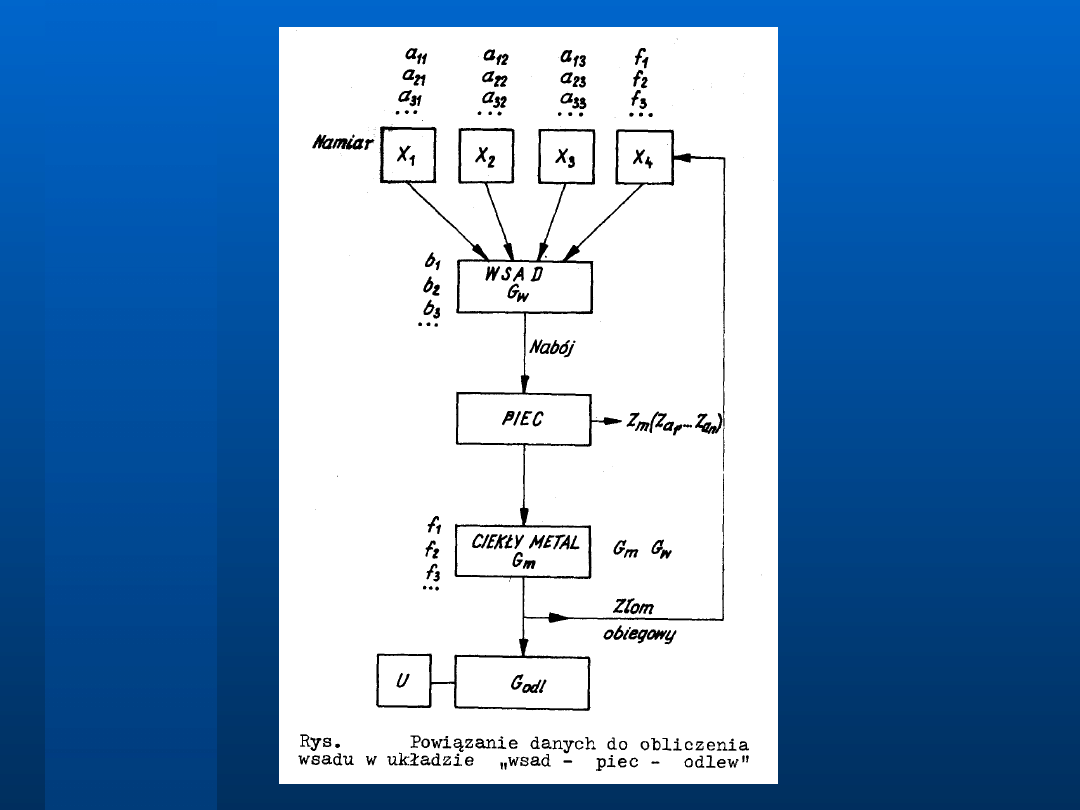

Ogólny schemat procesu otrzymywania żeliwa

Ogólny schemat procesu otrzymywania żeliwa

sferoidalnego

sferoidalnego

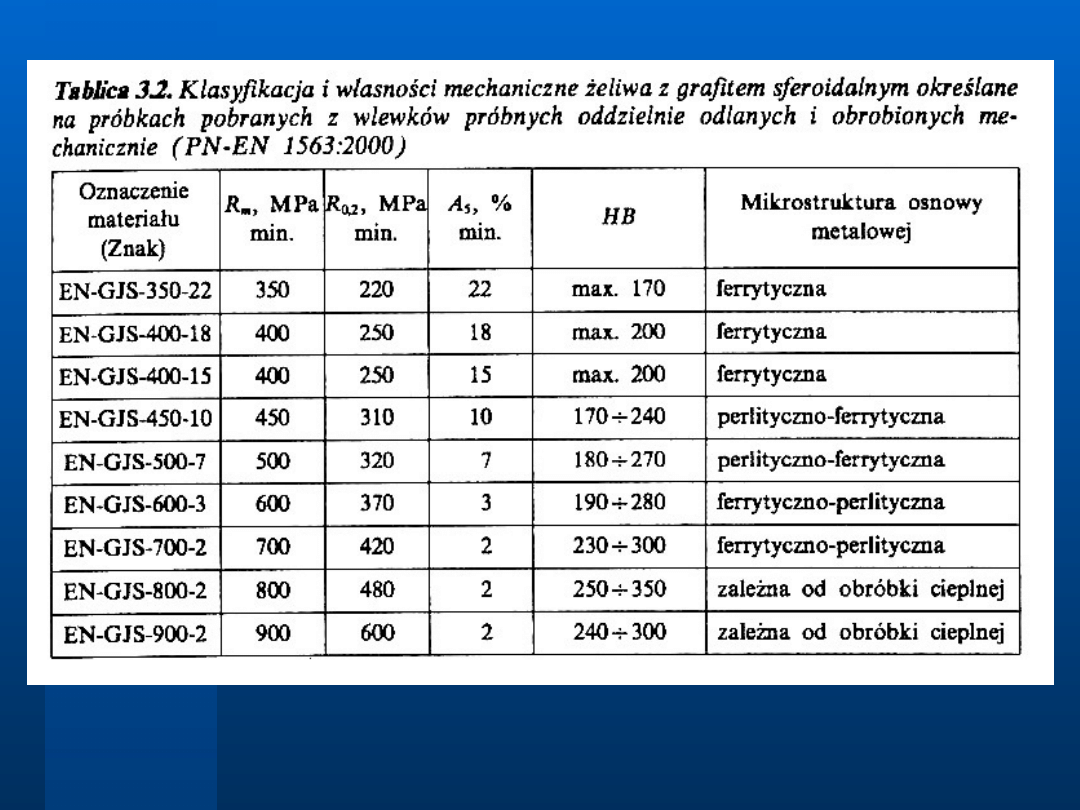

Odlewanie prętów próbnych dla żeliwa

Odlewanie prętów próbnych dla żeliwa

sferoidalnego.

sferoidalnego.

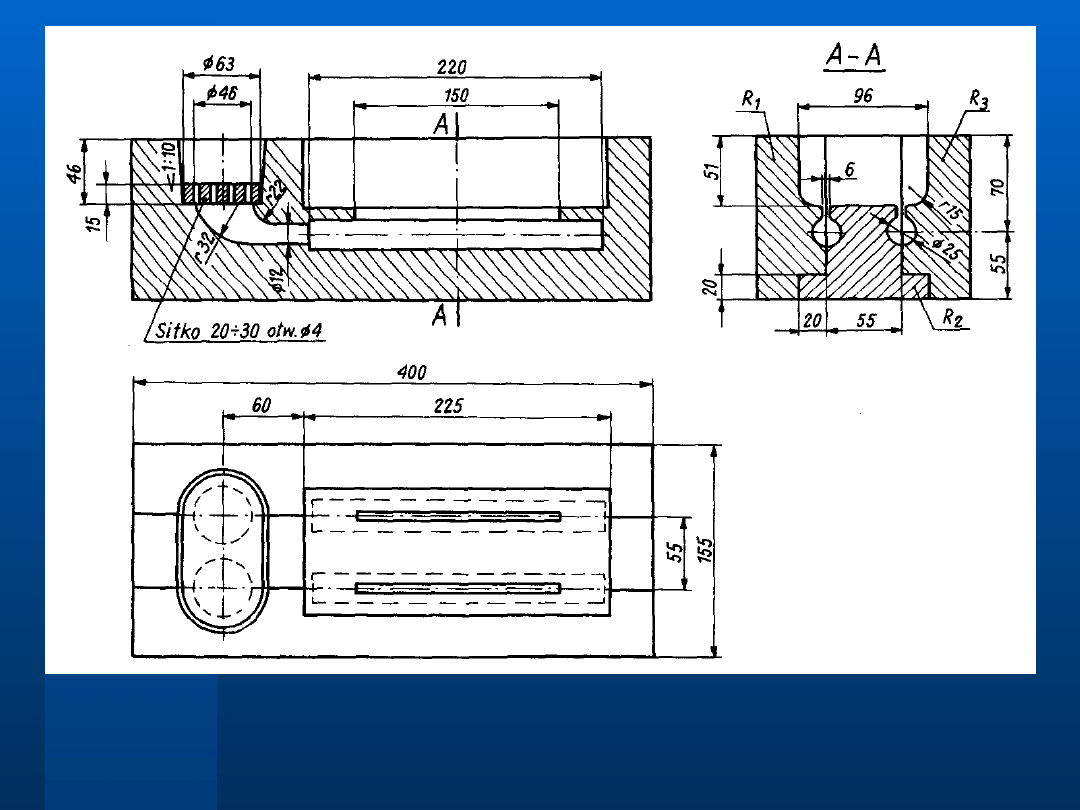

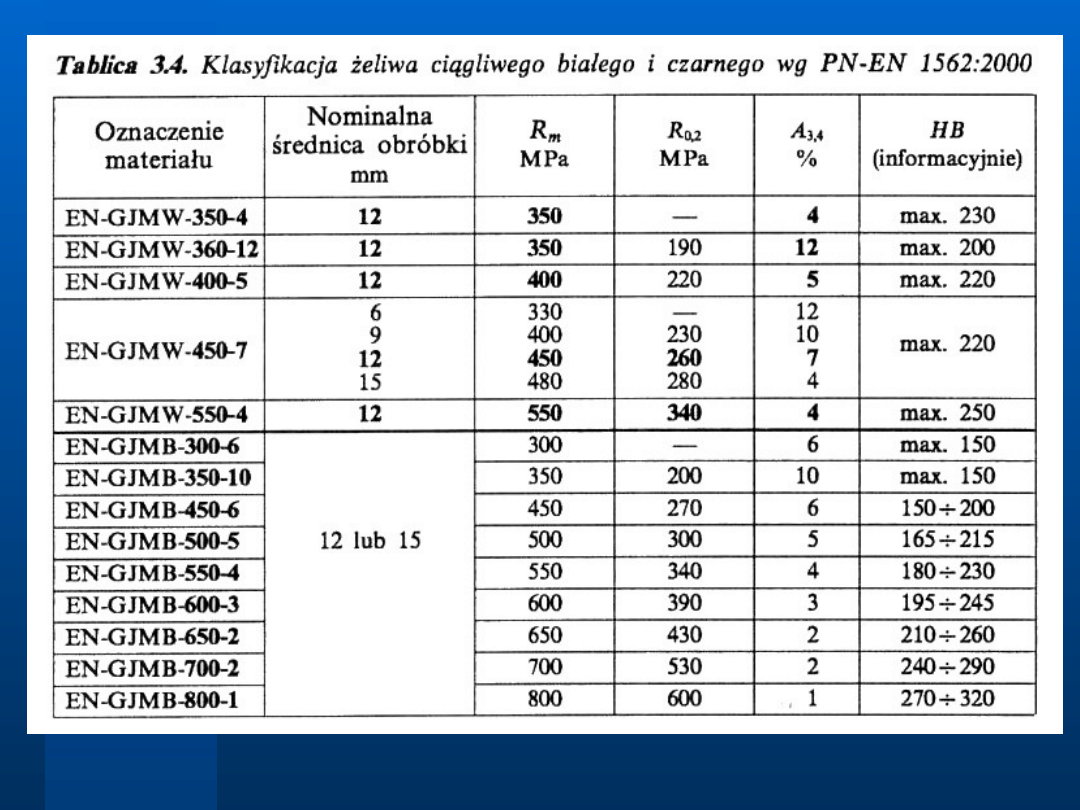

Odlewanie prętów próbnych

Odlewanie prętów próbnych

dla żeliwa ciągliwego.

dla żeliwa ciągliwego.

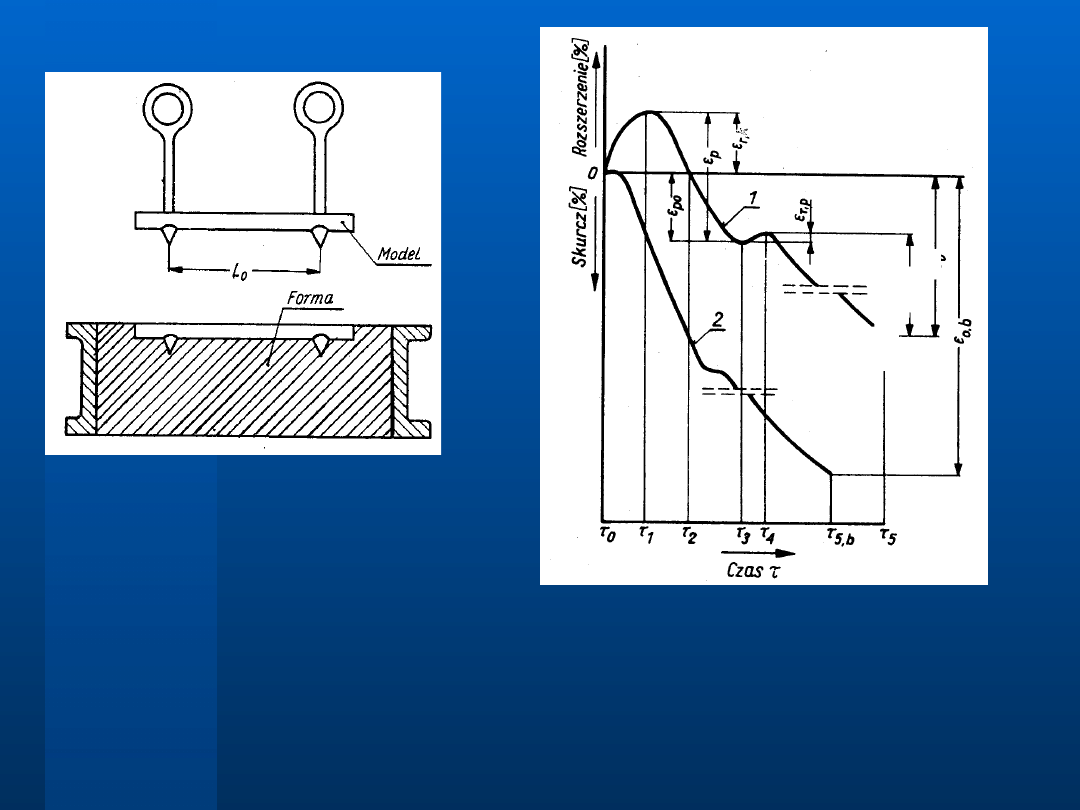

Model i forma do odlewania

Model i forma do odlewania

próbek

próbek

służących do oznaczania

służących do oznaczania

wartości

wartości

skurczu żeliwa.

skurczu żeliwa.

Krzywe kinetyki zmian

Krzywe kinetyki zmian

wymiarów liniowych odlewu

wymiarów liniowych odlewu

żeliwnego krzepnącego i

żeliwnego krzepnącego i

stygnącego

stygnącego

w formie odlewniczej

w formie odlewniczej

piaskowej

piaskowej

1 – żeliwo szare,

1 – żeliwo szare,

2 – żeliwo białe.

2 – żeliwo białe.

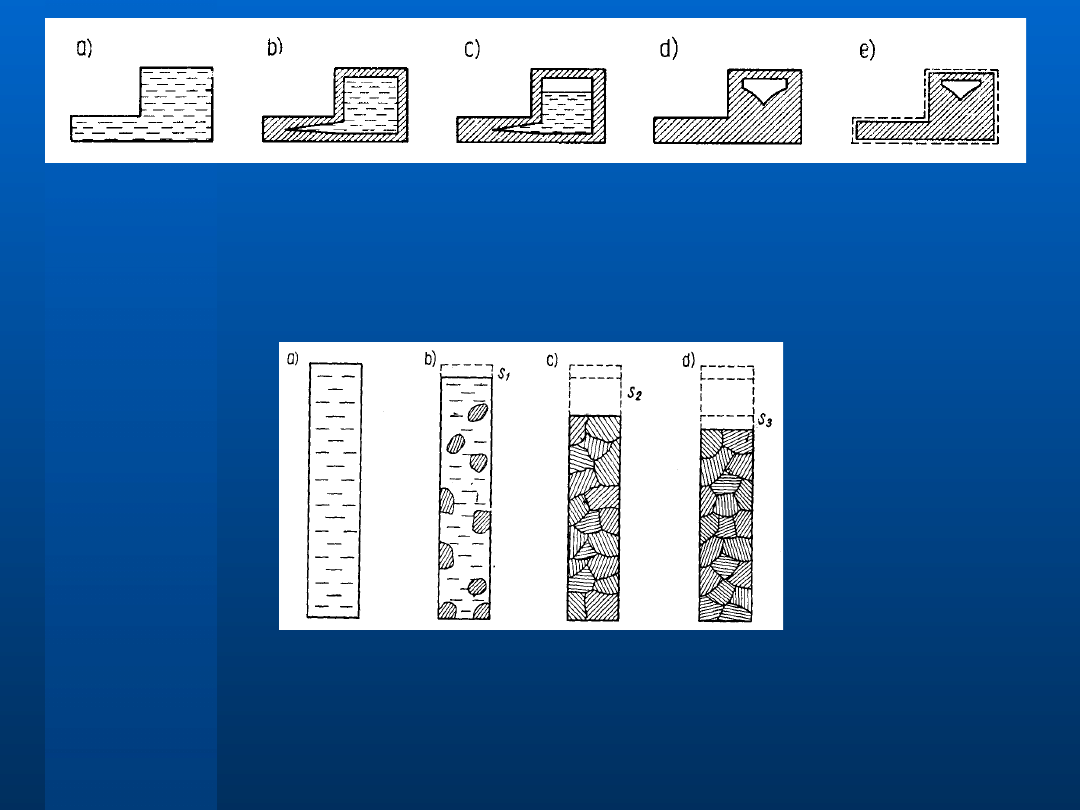

Schematyczny przebieg krzepnięcia i powstawania jamy skurczowej:

Schematyczny przebieg krzepnięcia i powstawania jamy skurczowej:

a) wnęka formy wypełniona ciekłym metalem w chwili zakończenia zalewania,

a) wnęka formy wypełniona ciekłym metalem w chwili zakończenia zalewania,

b)

krzepnięcie

zewnętrznych

warstw

odlewu,

tworzących

sztywną

b)

krzepnięcie

zewnętrznych

warstw

odlewu,

tworzących

sztywną

nieodkształconą skorupę,

nieodkształconą skorupę,

c) zmniejszenie objętości ciekłego metalu wskutek skurczu w czasie

c) zmniejszenie objętości ciekłego metalu wskutek skurczu w czasie

krzepnięcia,

krzepnięcia,

d) ukształtowanie się jamy skurczowej po zakończeniu krzepnięcia,

d) ukształtowanie się jamy skurczowej po zakończeniu krzepnięcia,

e) zmniejszenie się wymiarów odlewu po zakończeniu skurczu w stanie

e) zmniejszenie się wymiarów odlewu po zakończeniu skurczu w stanie

stałym.

stałym.

Schematyczne przedstawienie tworzenia się skurczu odlewniczego w odlewie

Schematyczne przedstawienie tworzenia się skurczu odlewniczego w odlewie

pręta:

pręta:

a) pręt w stanie ciekłym w formie odlewniczej w chwili wypełnienia jej metalem,

a) pręt w stanie ciekłym w formie odlewniczej w chwili wypełnienia jej metalem,

b) skurcz pręta w stanie ciekłym wskutek obniżania się temperatury do chwili

b) skurcz pręta w stanie ciekłym wskutek obniżania się temperatury do chwili

pojawienia się

pojawienia się

pierwszych kryształów,

pierwszych kryształów,

c) skurcz w okresie krzepnięcia,

c) skurcz w okresie krzepnięcia,

d) skurcz w stanie stałym.

d) skurcz w stanie stałym.

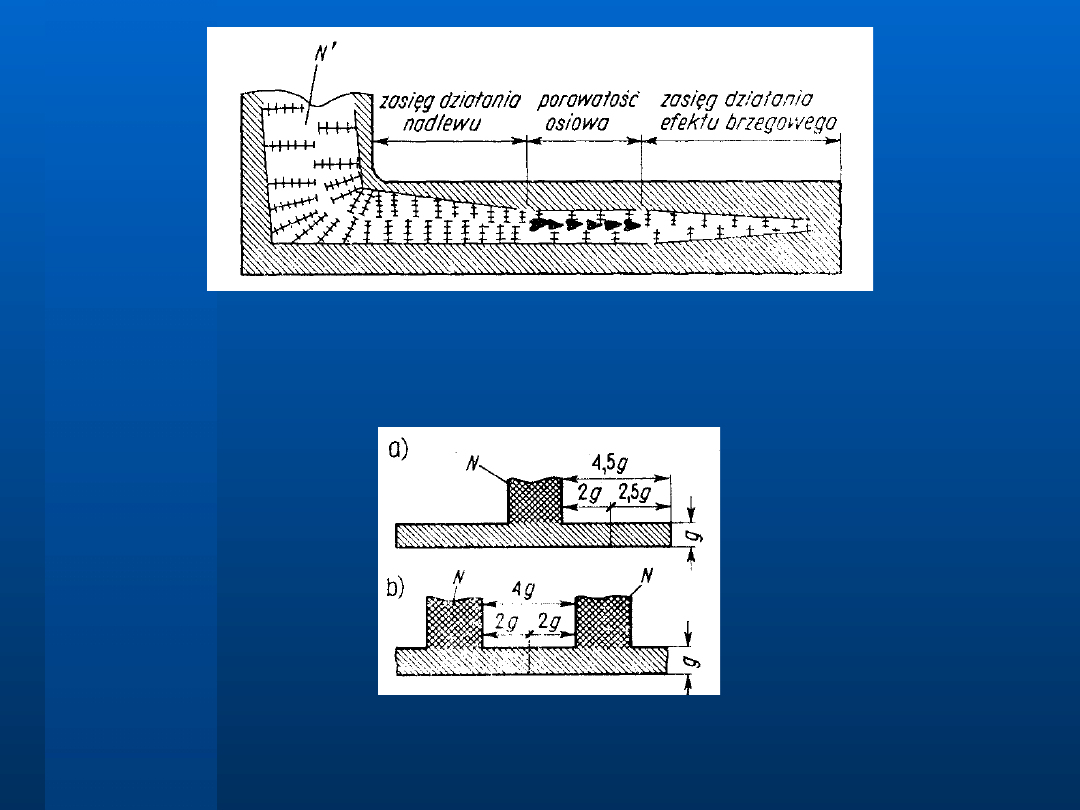

Schemat przebiegu krzepnięcia odlewu płyty z podziałem na

Schemat przebiegu krzepnięcia odlewu płyty z podziałem na

strefy działania efektu brzegowego, porowatości osiowej oraz

strefy działania efektu brzegowego, porowatości osiowej oraz

zasięgu działania.

zasięgu działania.

Zasięg działania nadlewów i efektu brzegowego w odlewach płyt:

Zasięg działania nadlewów i efektu brzegowego w odlewach płyt:

a) z jednym nadlewem, b) z dwoma nadlewami.

a) z jednym nadlewem, b) z dwoma nadlewami.

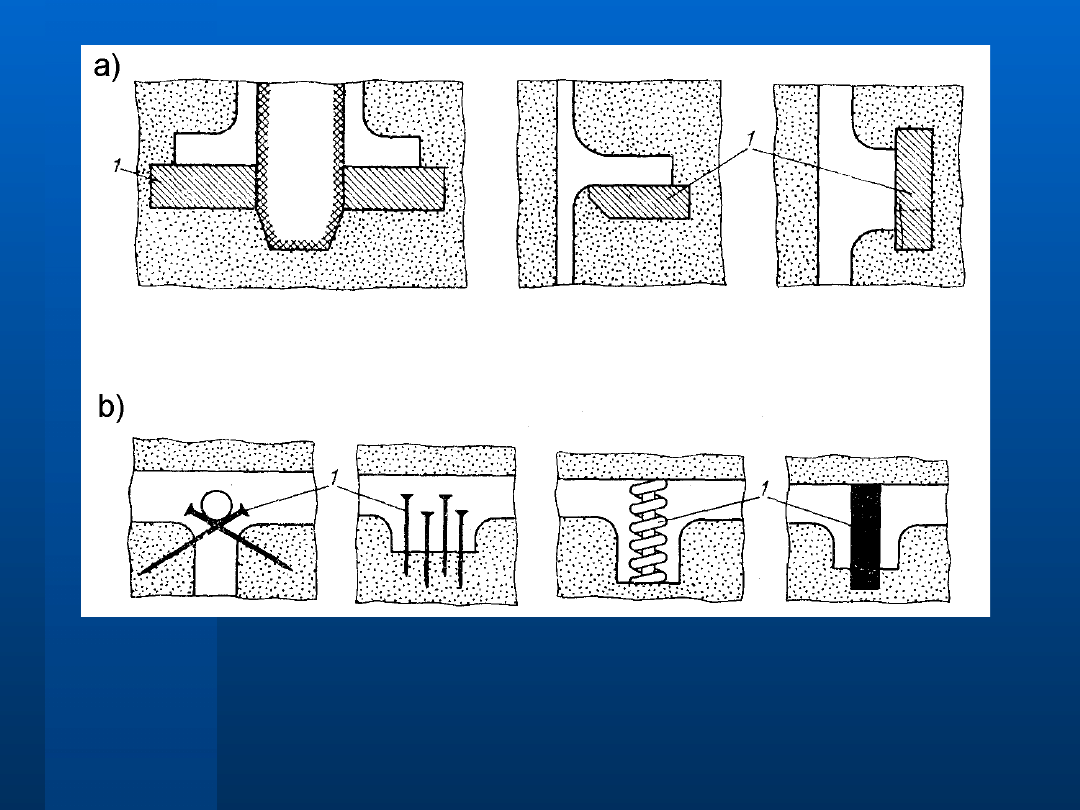

Kształty, rodzaje i sposób zakładania ochładzalników:

Kształty, rodzaje i sposób zakładania ochładzalników:

a) zewnętrznych, b) wewnętrznych;

a) zewnętrznych, b) wewnętrznych;

1 - ochładzalniki

1 - ochładzalniki

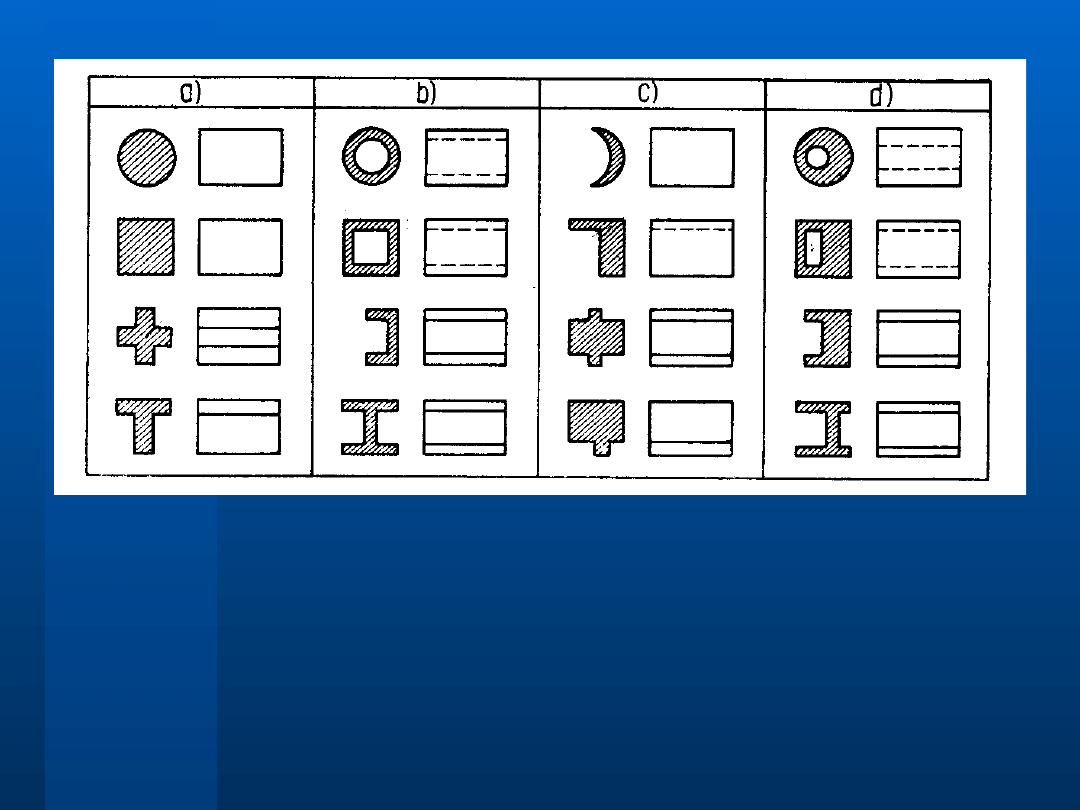

Konstrukcje odlewów:

Konstrukcje odlewów:

a)

a)

o skurczu swobodnym,

o skurczu swobodnym,

b)

b)

o skurczu hamowanym mechanicznie,

o skurczu hamowanym mechanicznie,

c)

c)

o skurczu hamowanym cieplnie,

o skurczu hamowanym cieplnie,

d)

d)

o

skurczu

hamowanym

mechanicznie

i

o

skurczu

hamowanym

mechanicznie

i

cieplnie.

cieplnie.

e

u

,k

W

h

/M

g

W

i

e

l

k

o

ś

ć

e

n

e

r

g

i

i

d

l

a

j

e

d

n

o

s

t

k

i

m

a

s

y

s

t

o

p

u

o

b

l

i

c

z

y

ć

m

o

ż

n

a

z

e

w

z

o

r

u

:

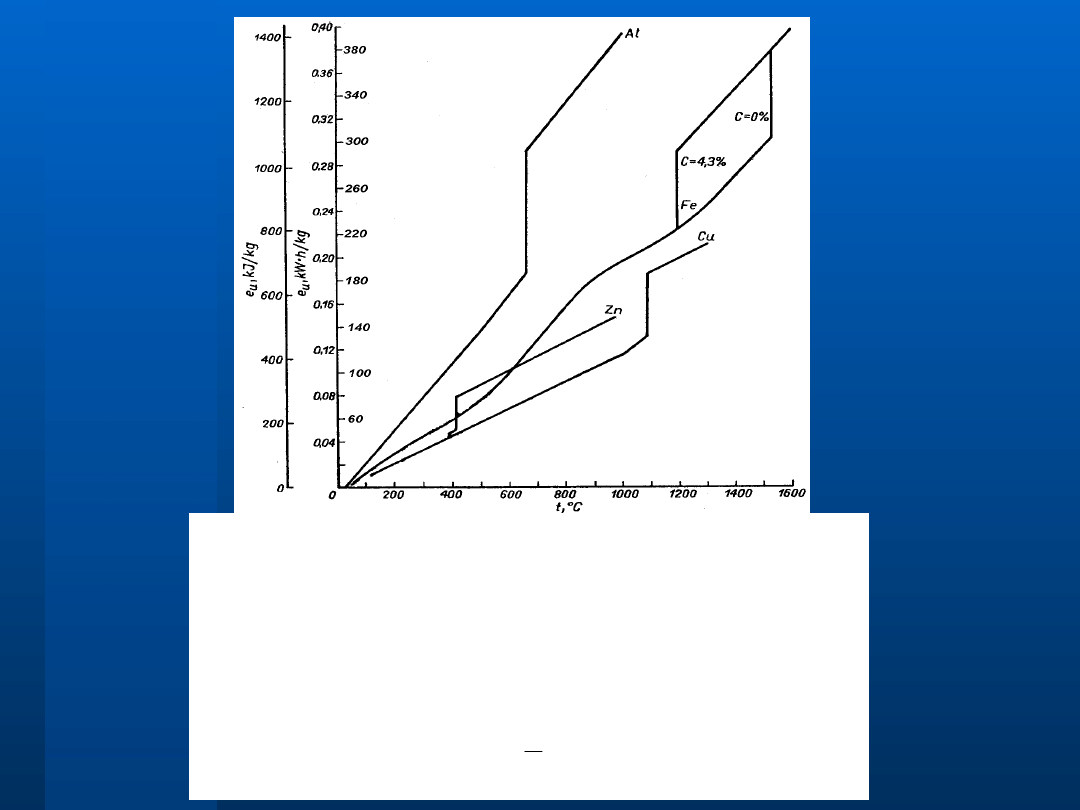

e

u

=

c

(

T

s

-

T

w

)

+

c

t

o

p

+

c

c

m

(

T

p

-

T

l

)

[

k

J

/

k

g

]

g

d

z

i

e

:

c

–

c

i

e

p

ł

o

w

ł

a

ś

c

i

w

e

d

l

a

k

o

l

e

j

n

y

c

h

f

a

z

n

a

g

r

z

e

w

a

n

i

a

,

T

–

t

e

m

p

e

r

a

t

u

r

y

k

o

l

e

j

n

o

:

T

s

–

s

o

l

i

d

u

s

,

T

w

–

w

s

a

d

u

,

T

p

–

p

r

z

e

g

r

z

a

n

i

a

,

T

l

–

l

i

k

w

i

d

u

s

u

.

C

z

ę

s

t

o

j

a

k

o

j

e

d

n

o

s

t

k

ę

e

u

p

r

z

y

j

m

u

j

e

s

i

ę

k

W

h

/

t

(

k

W

h

/

M

g

)

l

u

b

k

W

h

/

k

g

.

W

a

r

t

o

ś

ć

e

u

d

l

a

r

ó

ż

n

y

c

h

s

t

o

p

ó

w

p

r

z

e

d

s

t

a

w

i

a

w

y

k

r

e

s

e

u

=

f

(

T

)

.

I

n

t

e

n

s

y

w

n

o

ś

c

i

ą

p

r

o

c

e

s

u

t

o

p

i

e

n

i

a

,

c

z

y

l

i

j

e

g

o

w

y

d

a

j

n

o

ś

c

i

ą

c

z

a

s

o

w

ą

m

o

ż

n

a

s

t

e

r

o

w

a

ć

p

r

z

e

z

z

m

i

a

n

y

m

o

c

y

ź

r

ó

d

ł

a

c

i

e

p

ł

a

z

g

o

d

n

i

e

z

z

a

l

e

ż

n

o

ś

c

i

ą

:

W

=

u

e

N

g

d

z

i

e

:

W

–

w

y

d

a

j

n

o

ś

ć

t

o

p

i

e

n

i

a

,

k

g

/

h

;

N

–

m

o

c

ź

r

ó

d

ł

a

c

i

e

p

ł

a

,

k

W

;

-

s

p

r

a

w

n

o

ś

ć

p

i

e

c

a

.

b)

a)

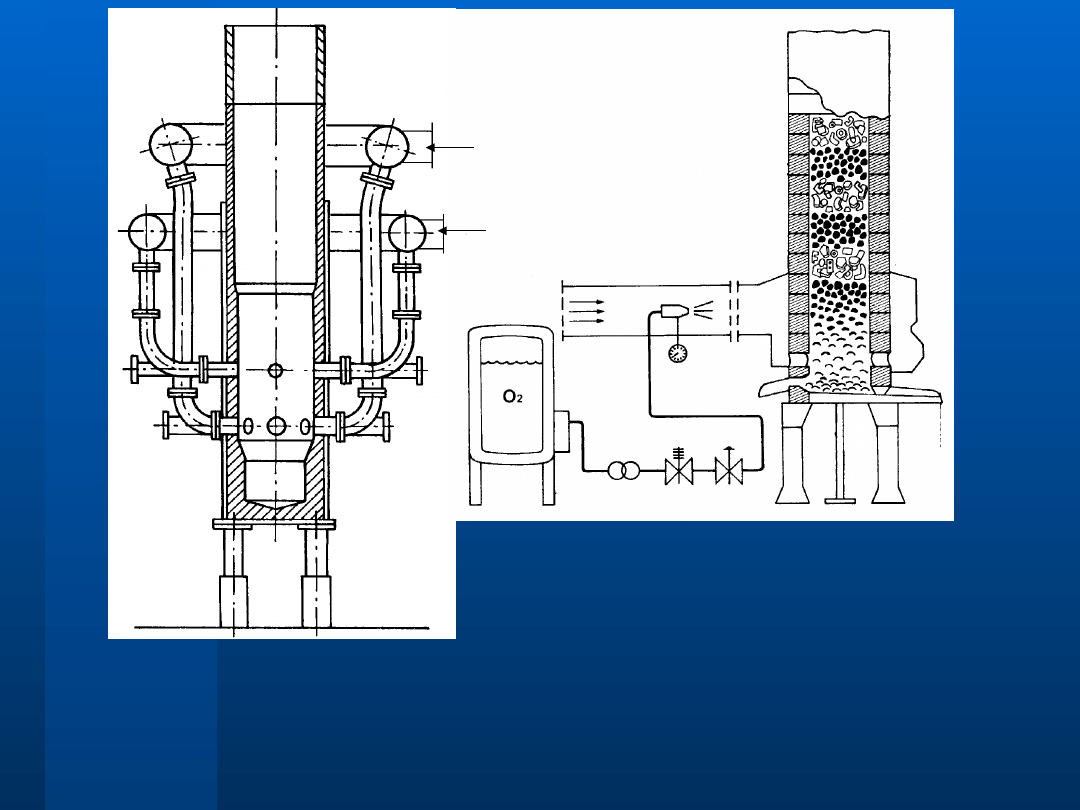

Nowoczesne rozwiązania żeliwiaków: a) – rozdzielenie

Nowoczesne rozwiązania żeliwiaków: a) – rozdzielenie

dmuchu na dwa

dmuchu na dwa

poziomy, b) wzbogacenie dmuchu tlenem.

poziomy, b) wzbogacenie dmuchu tlenem.

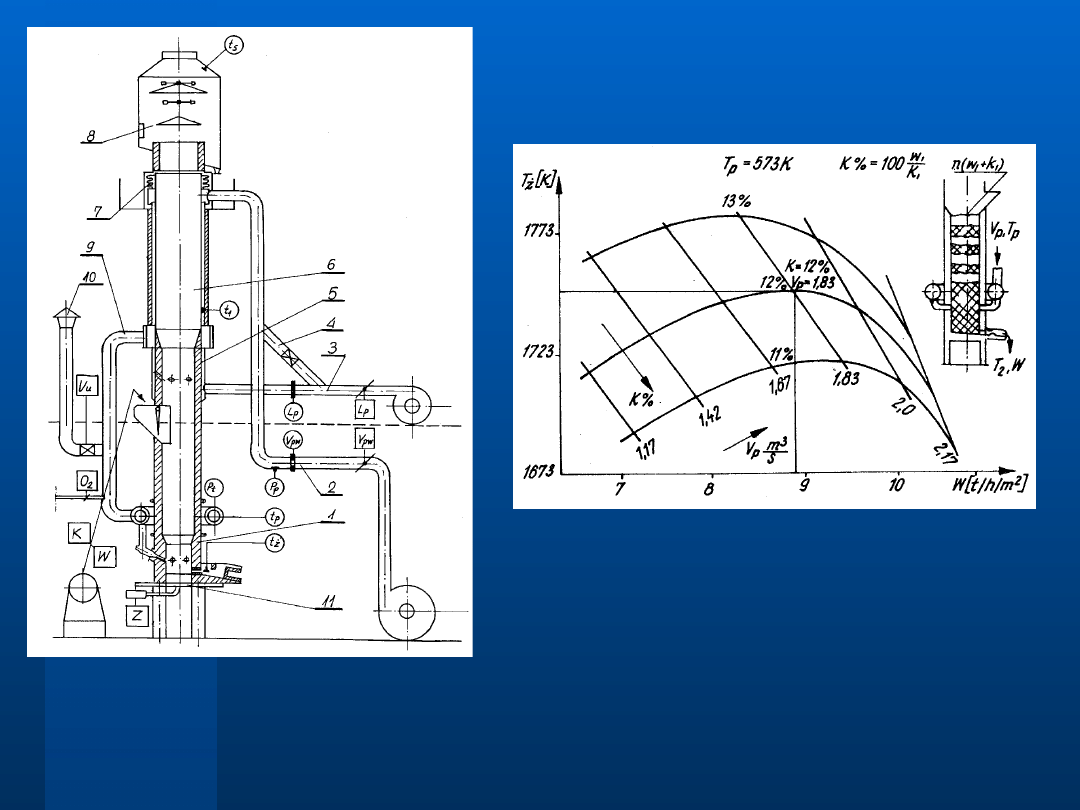

Żeliwiak z podgrzewanym dmuchem w rekuperatorze

Żeliwiak z podgrzewanym dmuchem w rekuperatorze

kominowym

kominowym

oraz charakterystyka jego pracy (dla

oraz charakterystyka jego pracy (dla

900)

900)

Piece z wymiennymi tyglami na paliwo gazowe

Piece z wymiennymi tyglami na paliwo gazowe

i elektryczny piec oporowy

i elektryczny piec oporowy

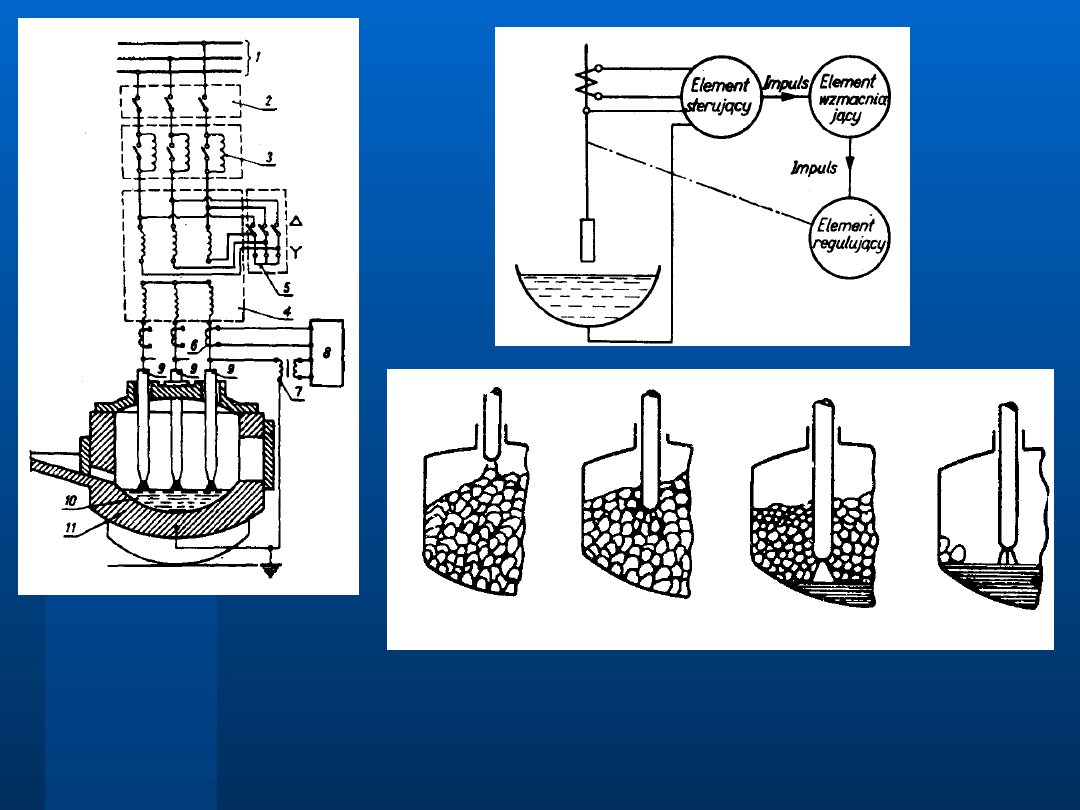

Zasada pracy pieca łukowego trójelektrodowego

Zasada pracy pieca łukowego trójelektrodowego

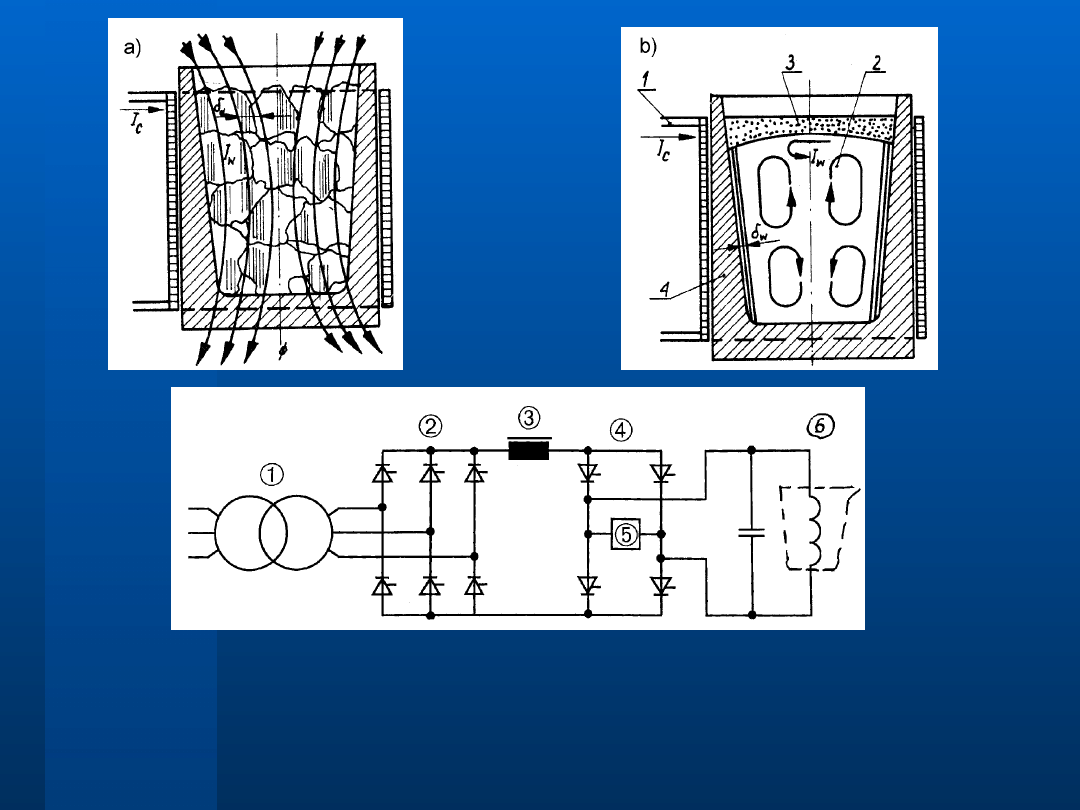

Piec indukcyjny tyglowy (bezrdzeniowy): a) roztapianie

Piec indukcyjny tyglowy (bezrdzeniowy): a) roztapianie

wsadu

wsadu

kawałkowego, b) przegrzewanie ciekłego metalu, c)

kawałkowego, b) przegrzewanie ciekłego metalu, c)

budowa pieca

budowa pieca

z zasilaniem przetwornicą tyrystorową

z zasilaniem przetwornicą tyrystorową

c)

Topialnia z układem pieców indukcyjnych: 1 – magazyn

Topialnia z układem pieców indukcyjnych: 1 – magazyn

surowców,

surowców,

2 – podgrzewacz wsadu, 3 – zasobniki dobowe, 4 – piece

2 – podgrzewacz wsadu, 3 – zasobniki dobowe, 4 – piece

topiące,

topiące,

5 – piec podtrzymująco-podgrzewający, 6 – kadź lejnicza,

5 – piec podtrzymująco-podgrzewający, 6 – kadź lejnicza,

7 – zalane formy, 8 – automat formierski, 9 – linia

7 – zalane formy, 8 – automat formierski, 9 – linia

odlewnicza.

odlewnicza.

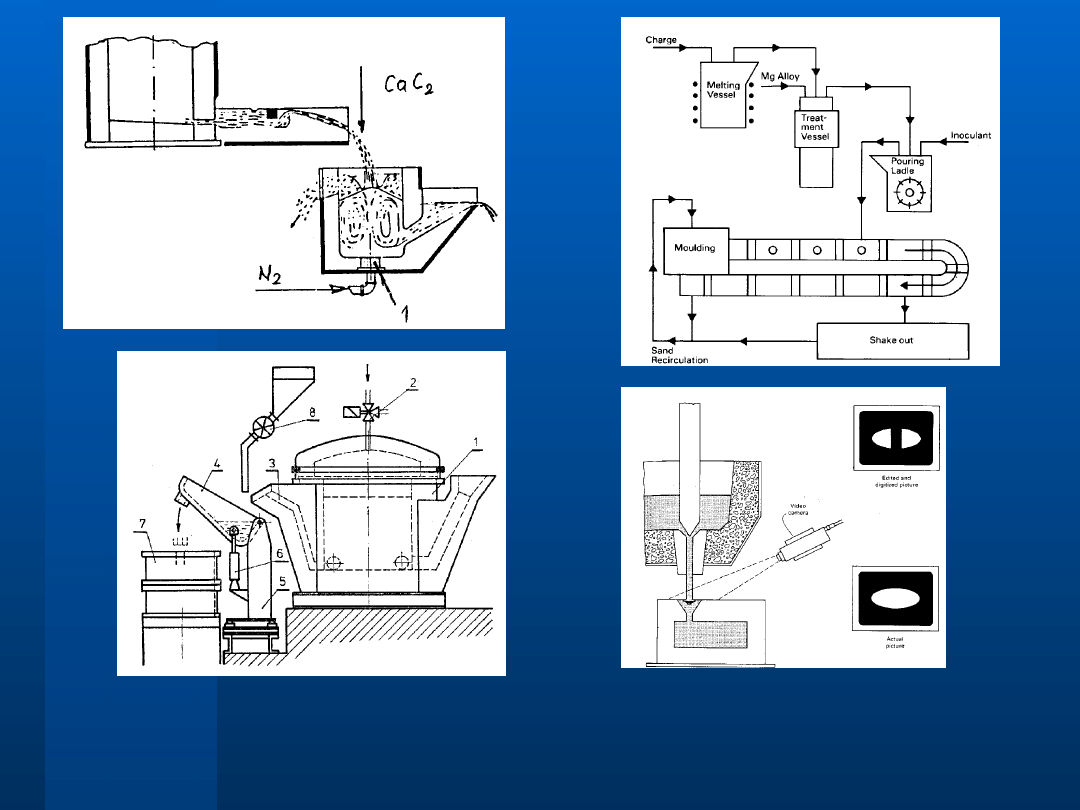

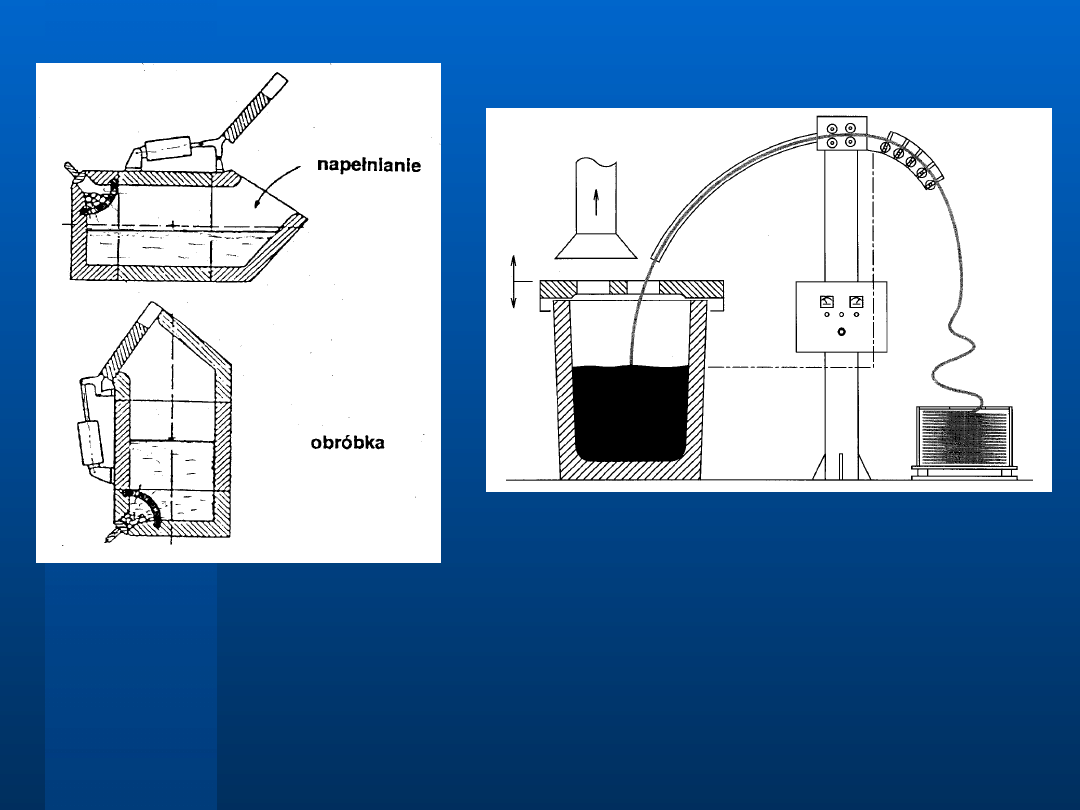

Pozapiecowa obróbka metalu oraz jego dystrybucja: a)

Pozapiecowa obróbka metalu oraz jego dystrybucja: a)

odsiarczanie,

odsiarczanie,

b) cykl produkcji żeliwa sferoidalnego, c) pneumatyczna

b) cykl produkcji żeliwa sferoidalnego, c) pneumatyczna

zalewarka

zalewarka

z mechanizmem do modyfikowania, d) dozowanie

z mechanizmem do modyfikowania, d) dozowanie

mechaniczne.

mechaniczne.

a)

b)

c)

d)

a)

b)

c)

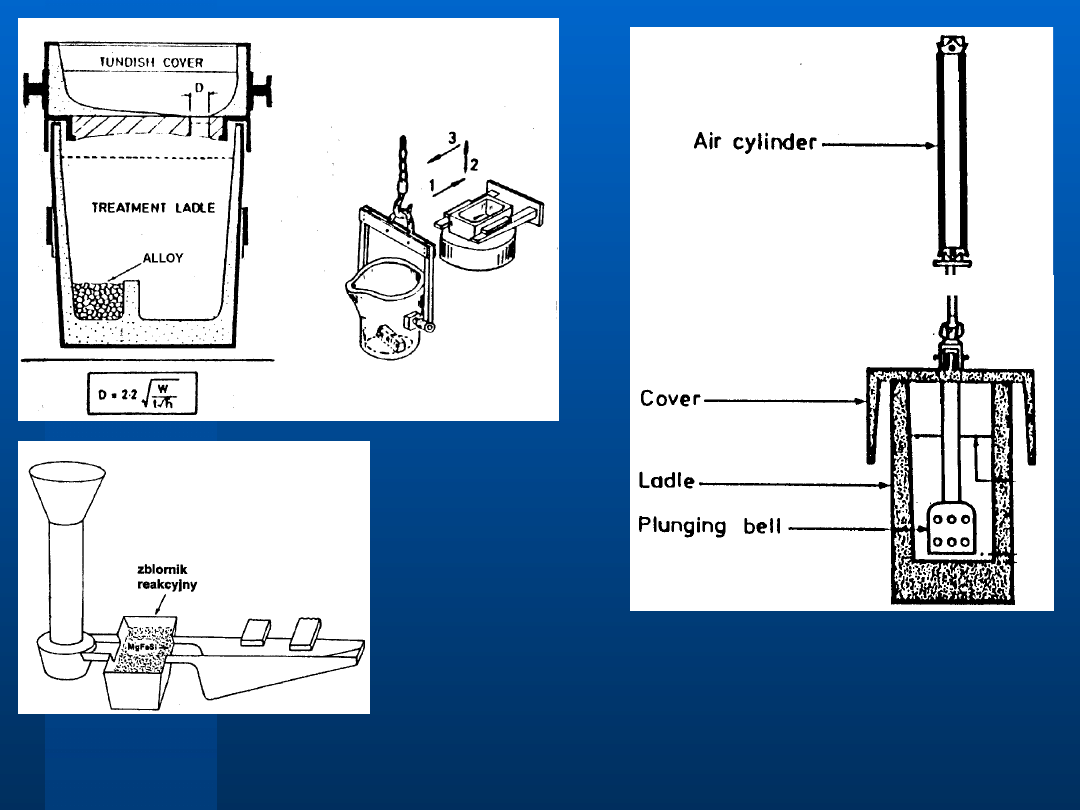

Metody wprowadzania zapraw

Metody wprowadzania zapraw

magnezowych: a) pod pokrywą,

magnezowych: a) pod pokrywą,

b) w autoklawie,

b) w autoklawie,

c) do układu wlewowego formy.

c) do układu wlewowego formy.

a)

b)

c)

Metody wprowadzania Mg do żeliwa: a),b) – w autoklawie,

Metody wprowadzania Mg do żeliwa: a),b) – w autoklawie,

c) - drutowa

c) - drutowa

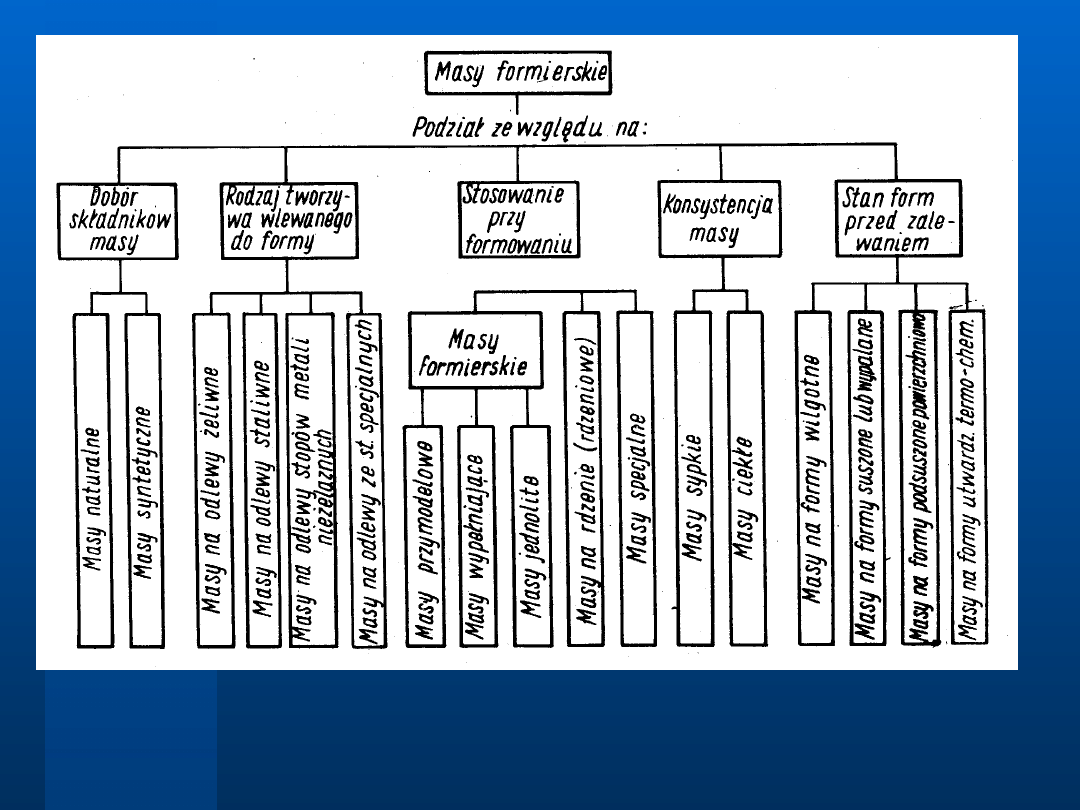

Ogólny podział mas formierskich

Ogólny podział mas formierskich

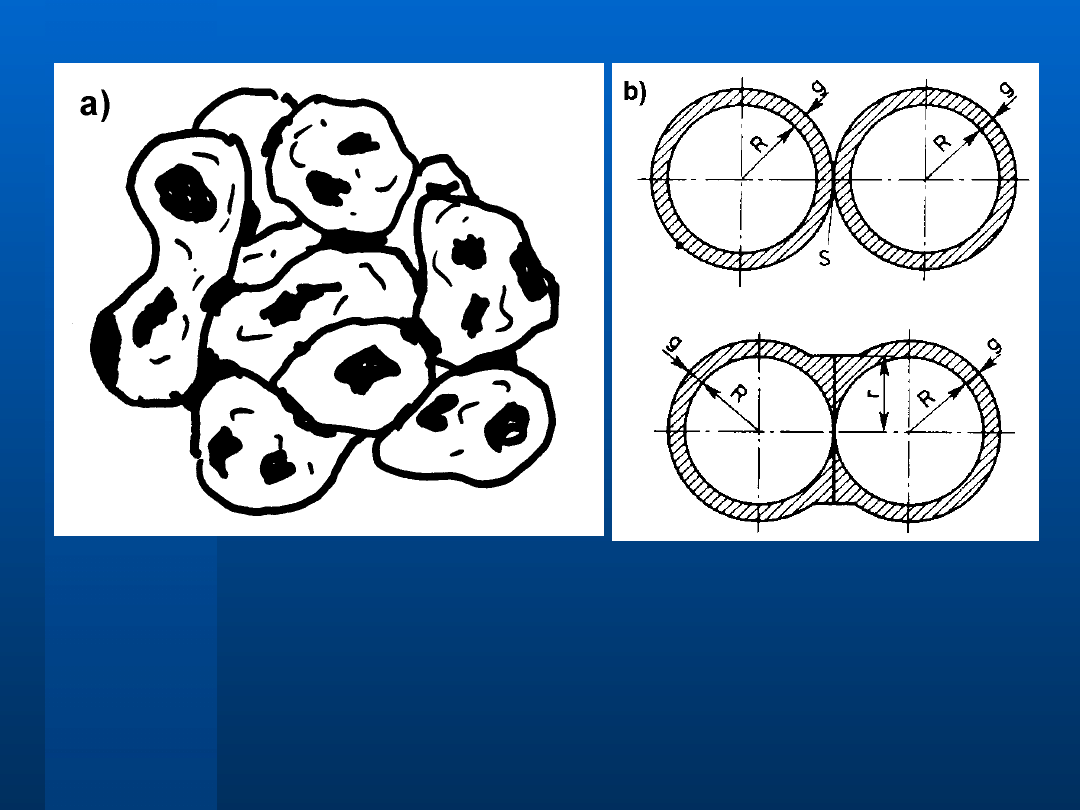

Struktura masy formierskiej.

Struktura masy formierskiej.

c)

C

B

T

T

P

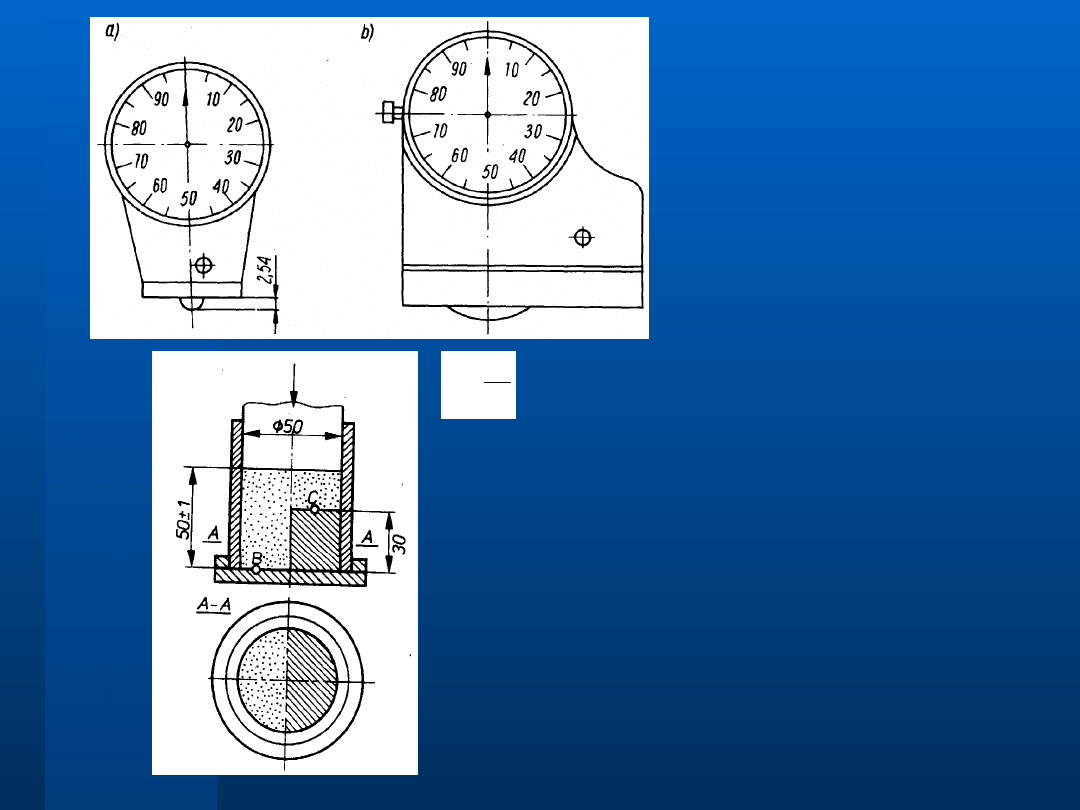

Aparaty do określania twardości

Aparaty do określania twardości

powierzchni a) form, b) rdzeni, c)

powierzchni a) form, b) rdzeni, c)

zasada

zasada

określania płynności masy L

określania płynności masy L

o

o

metodą

metodą

Orłowa: B i C punkty pomiaru

Orłowa: B i C punkty pomiaru

aparatem a)

aparatem a)

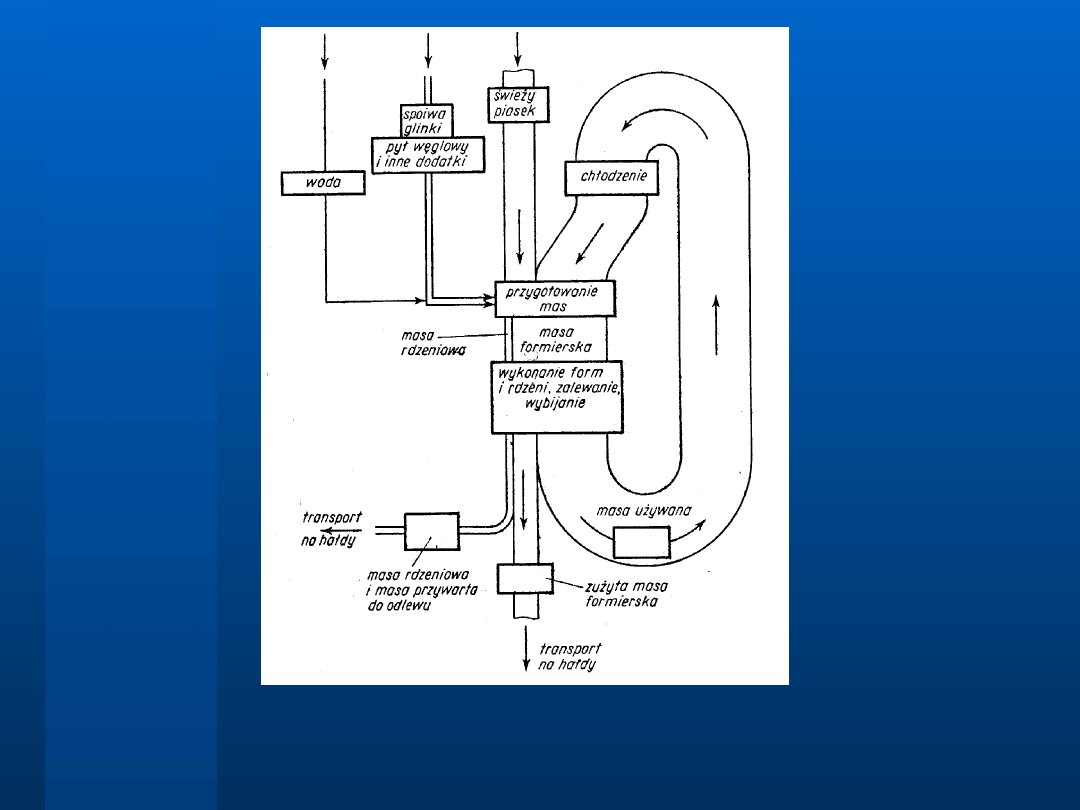

Schemat obiegu masy formierskiej w odlewni

Schemat obiegu masy formierskiej w odlewni

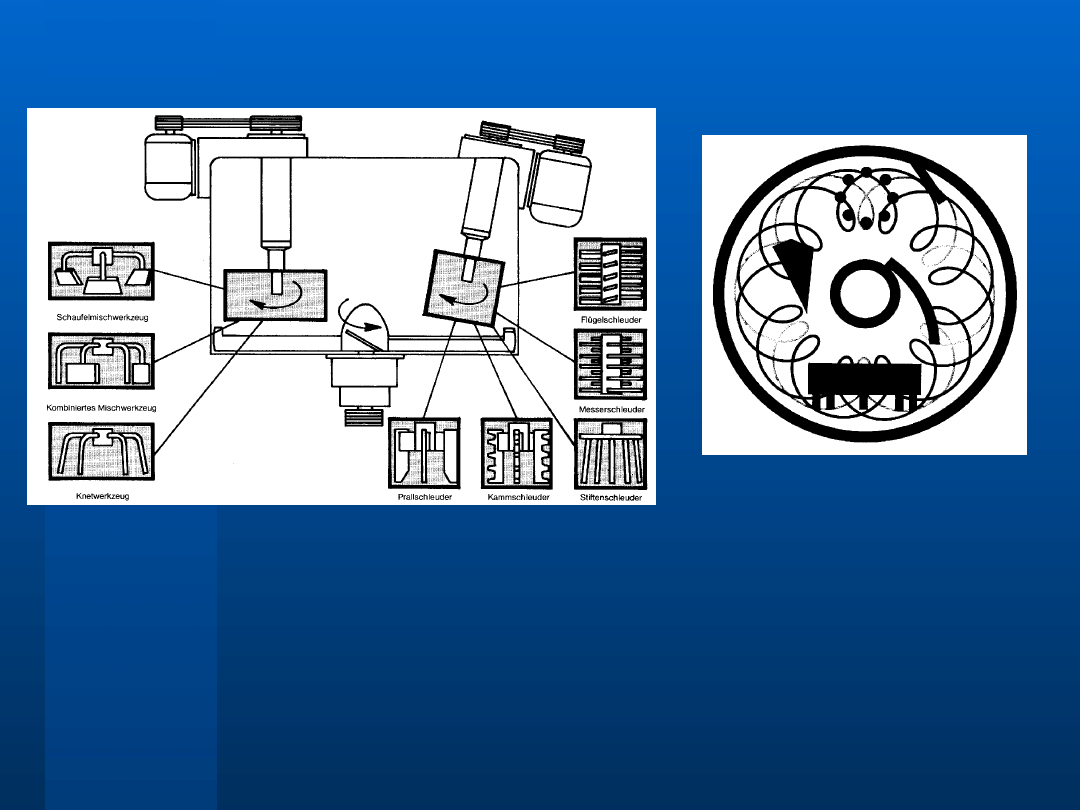

Schemat współczesnej mieszarki oraz jej wyposażenie dla

Schemat współczesnej mieszarki oraz jej wyposażenie dla

otrzymywania różnych sposobów zmieszania i spulchniania.

otrzymywania różnych sposobów zmieszania i spulchniania.

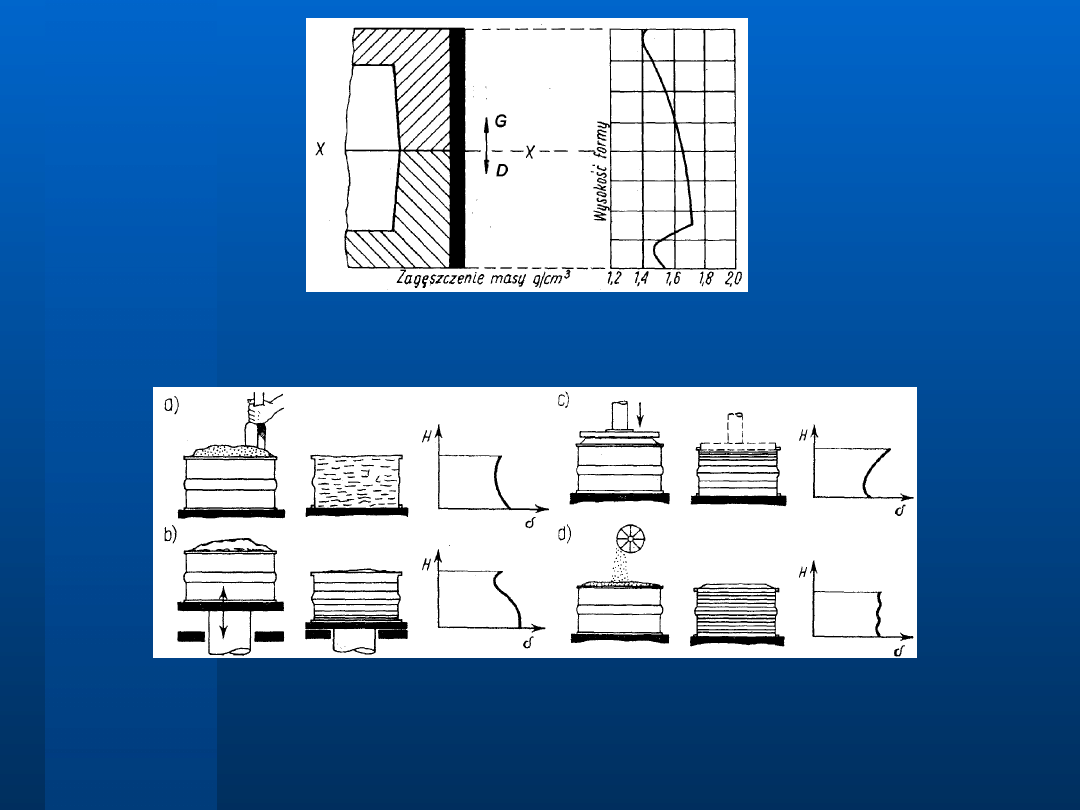

Teoretycznie idealny rozkład zagęszczenia masy w

Teoretycznie idealny rozkład zagęszczenia masy w

formie.

formie.

Rozkład zagęszczenia w pojedynczej skrzynce i dla

Rozkład zagęszczenia w pojedynczej skrzynce i dla

niektórych sposobów formowania: a) ręczne, b)

niektórych sposobów formowania: a) ręczne, b)

wstrząsanie,

wstrząsanie,

c) prasowanie od góry, d) narzucanie.

c) prasowanie od góry, d) narzucanie.

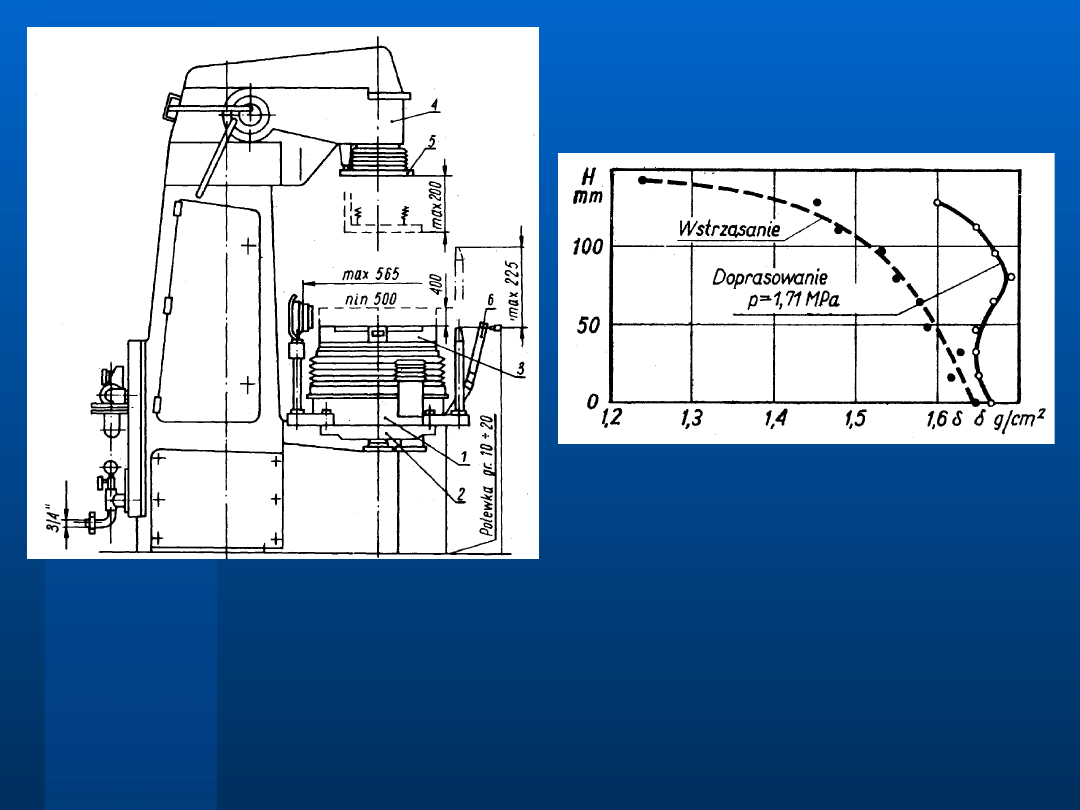

Schemat tradycyjnej formierki kombinowanej oraz rozkład

Schemat tradycyjnej formierki kombinowanej oraz rozkład

zagęszczenia w skrzynce przy samym wstrząsaniu i po

zagęszczenia w skrzynce przy samym wstrząsaniu i po

doprasowaniu:

doprasowaniu:

1 – mechanizm pneumatycznego wstrząsania i prasowania,

1 – mechanizm pneumatycznego wstrząsania i prasowania,

2 – układ

2 – układ

trzpieni do unoszenia skrzynki, 3 – stół maszyny do

trzpieni do unoszenia skrzynki, 3 – stół maszyny do

mocowania płyty

mocowania płyty

modelowej, 4 i 5 – układ pasywnego prasowania (aktywny

modelowej, 4 i 5 – układ pasywnego prasowania (aktywny

jest

jest

unoszący się w górę mechanizm 1).

unoszący się w górę mechanizm 1).

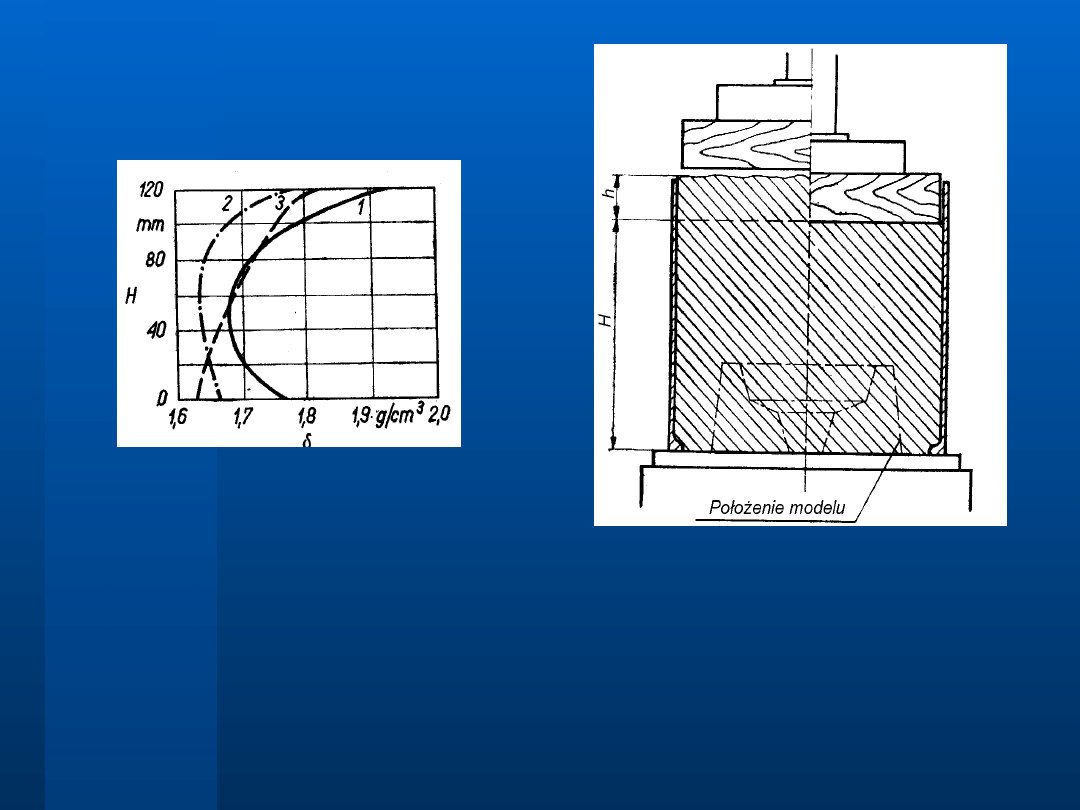

Zagęszczanie przez prasowanie od góry formy: 1 –

Zagęszczanie przez prasowanie od góry formy: 1 –

zagęszczenie w

zagęszczenie w

centrum skrzynki, 2 – przy ścianie, 3 – w narożu.

centrum skrzynki, 2 – przy ścianie, 3 – w narożu.

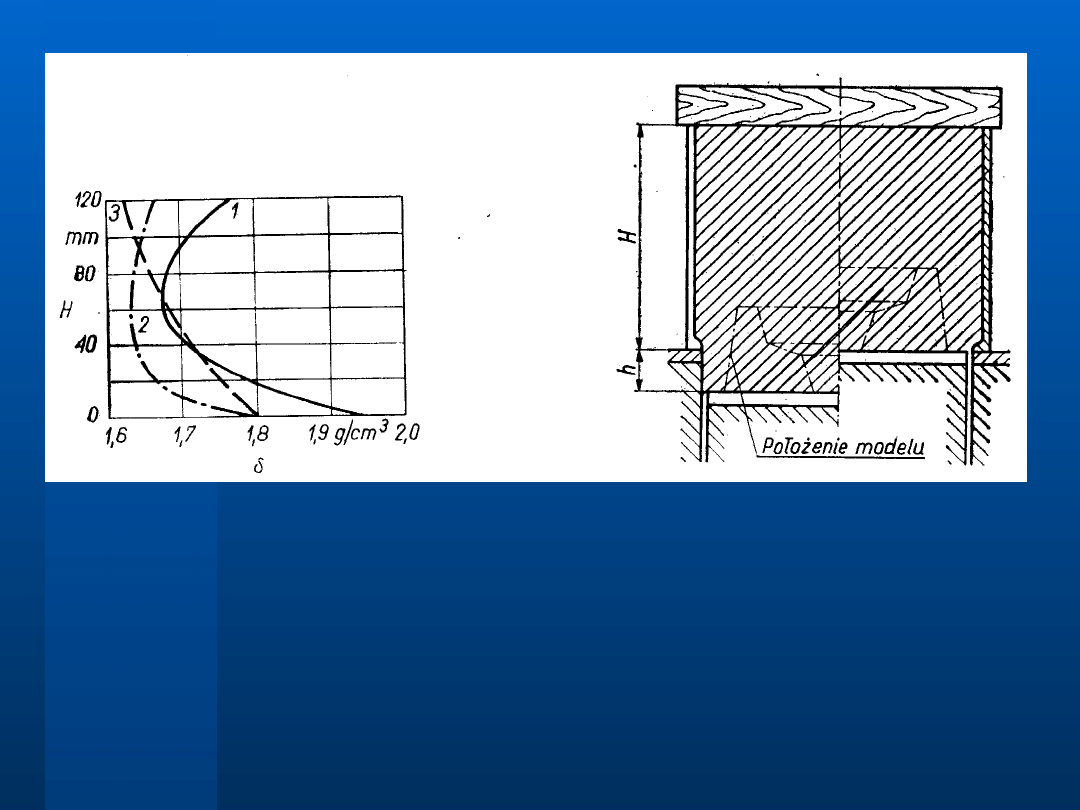

Zagęszczenie przez prasowanie od strony modelu

Zagęszczenie przez prasowanie od strony modelu

od dołu (lub poziomo).

od dołu (lub poziomo).

c)

a)

b)

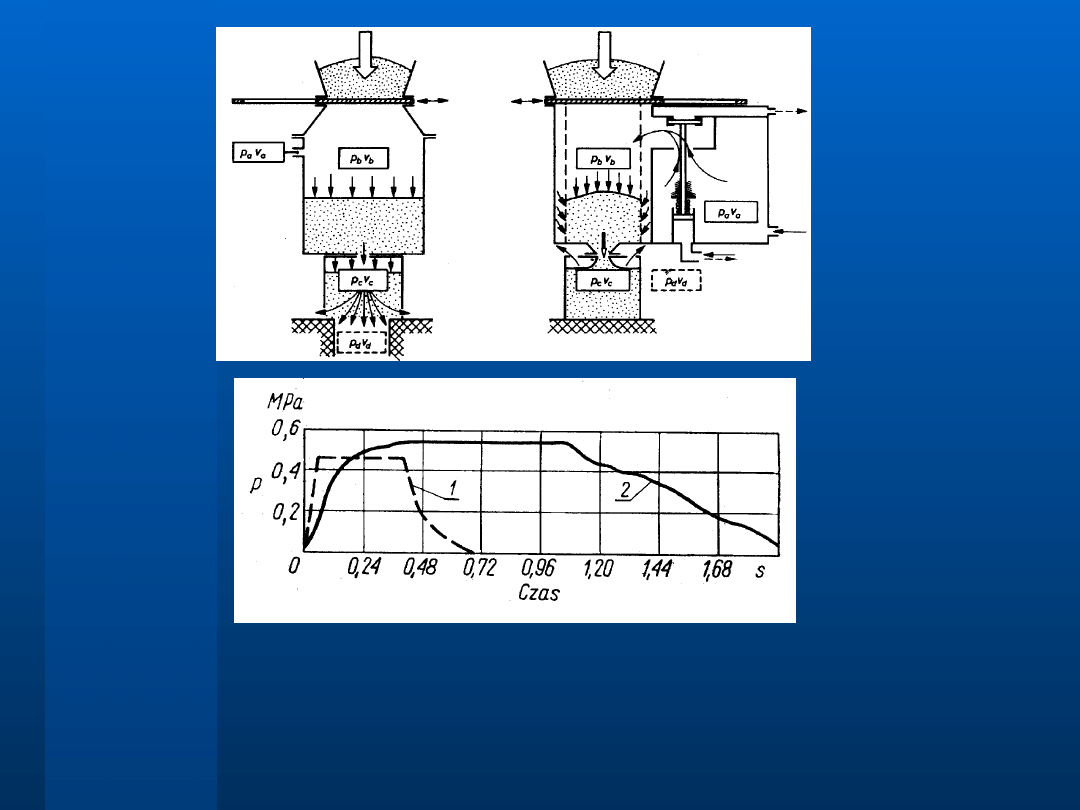

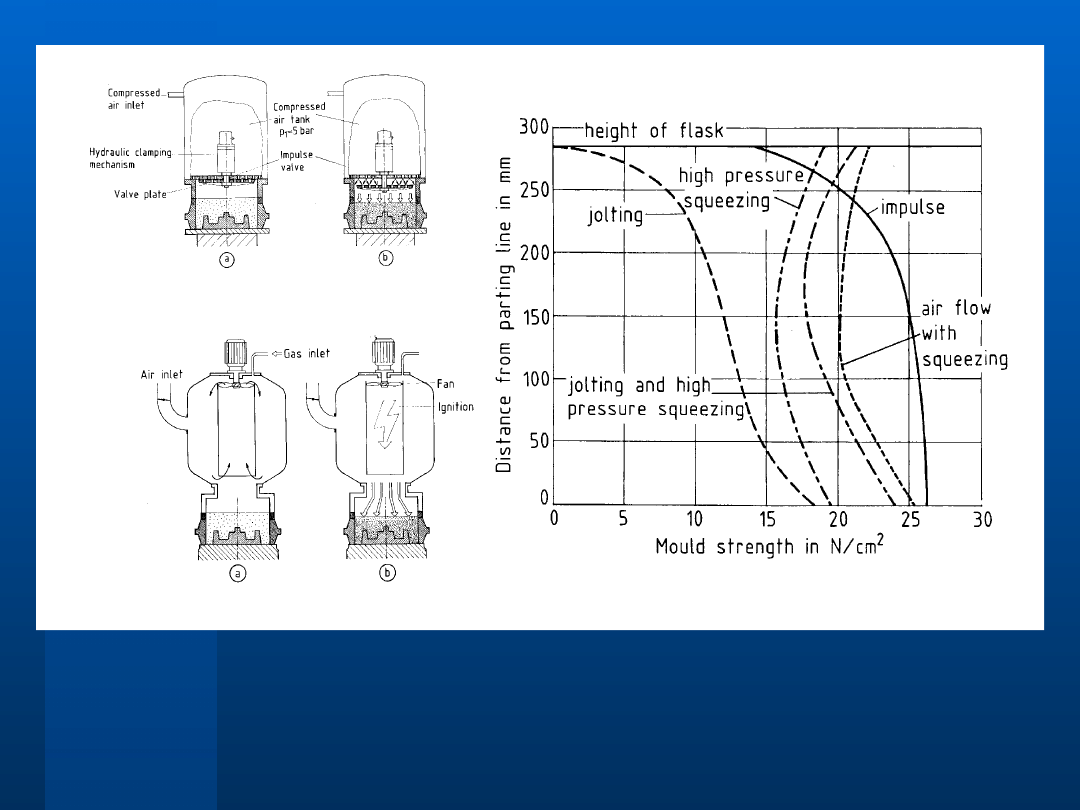

Zasada działania maszyn zagęszczających pneumatycznie:

Zasada działania maszyn zagęszczających pneumatycznie:

a) zagęszczanie przez nadmuchiwanie, b) zagęszczanie

a) zagęszczanie przez nadmuchiwanie, b) zagęszczanie

przez

przez

wstrzeliwanie, c) ciśnienie w głowicy 1 – strzelarki, 2 -

wstrzeliwanie, c) ciśnienie w głowicy 1 – strzelarki, 2 -

nadmuchiwarki

nadmuchiwarki

ZAGĘSZCZANIE IMPULSOWE

ZAGĘSZCZANIE EKSPLOZYJNE

Różne sposoby zagęszczania pneumatycznego.

Różne sposoby zagęszczania pneumatycznego.

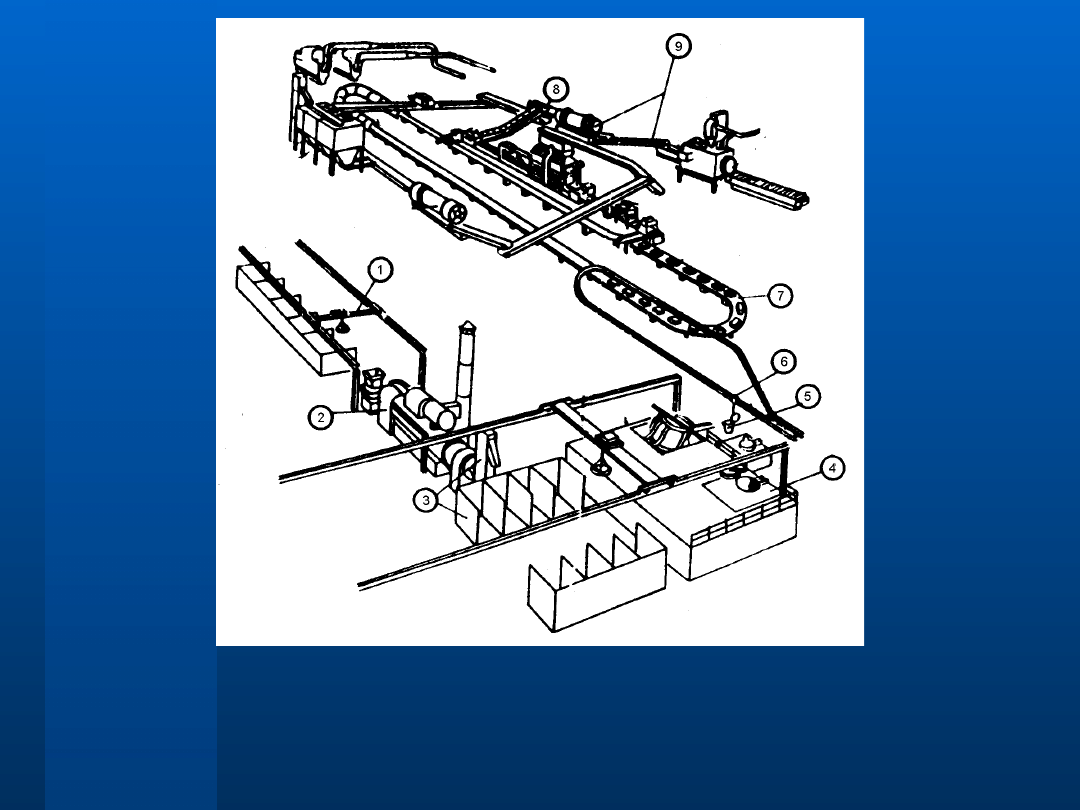

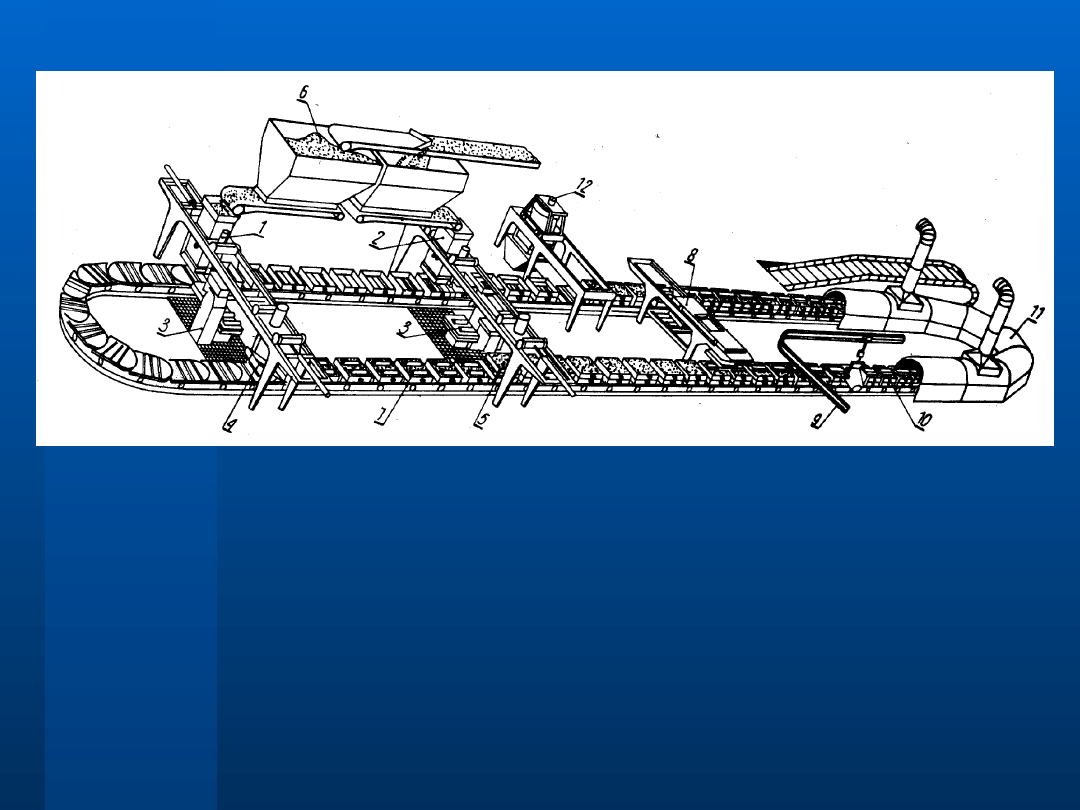

Rys. Tradycyjne rozwiązanie automatycznej linii odlewniczej:

Rys. Tradycyjne rozwiązanie automatycznej linii odlewniczej:

1 – formierka dolnych półform, 2 – formierka górnych

1 – formierka dolnych półform, 2 – formierka górnych

półform, 3 – robot, 4 – stanowisko wybijania, 5 – stanowisko

półform, 3 – robot, 4 – stanowisko wybijania, 5 – stanowisko

obciążania i odciążania form,

obciążania i odciążania form,

6 – przenośnik masy formierskiej, 7 – przenośnik członowych

6 – przenośnik masy formierskiej, 7 – przenośnik członowych

wybitych odlewów, 8 – odcinek zalewania form; wymiary

wybitych odlewów, 8 – odcinek zalewania form; wymiary

skrzynek

skrzynek

600x700x150 mm, wydajność ~ 120 form/h.

600x700x150 mm, wydajność ~ 120 form/h.

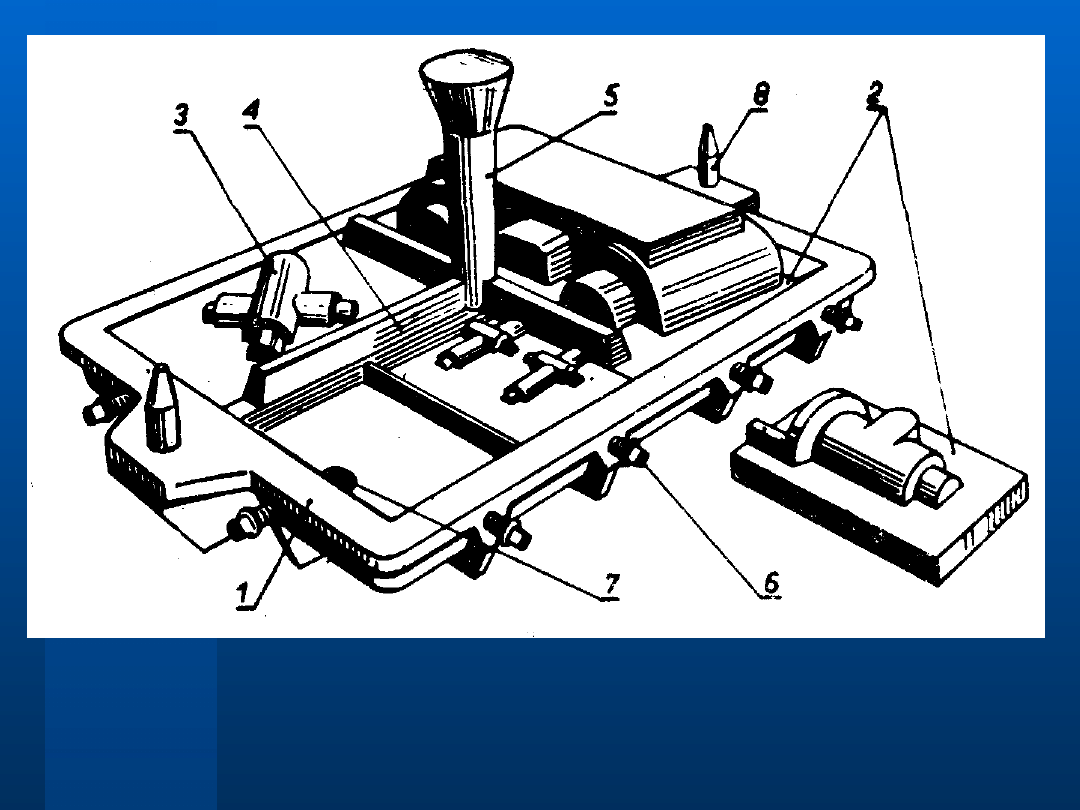

Wzajemne ustalenia i

Wzajemne ustalenia i

mocowania

mocowania

modelu

modelu

5

5

i skrzynki

i skrzynki

4

4

na

na

płycie

płycie

modelowej

modelowej

2

2

, a tej na stole

, a tej na stole

maszyny

maszyny

formierskiej

formierskiej

1

1

.

.

5

.

2.

Usytuowanie modeli na kliszach jako wkładek

Usytuowanie modeli na kliszach jako wkładek

w maszynowej płycie modelowej.

w maszynowej płycie modelowej.

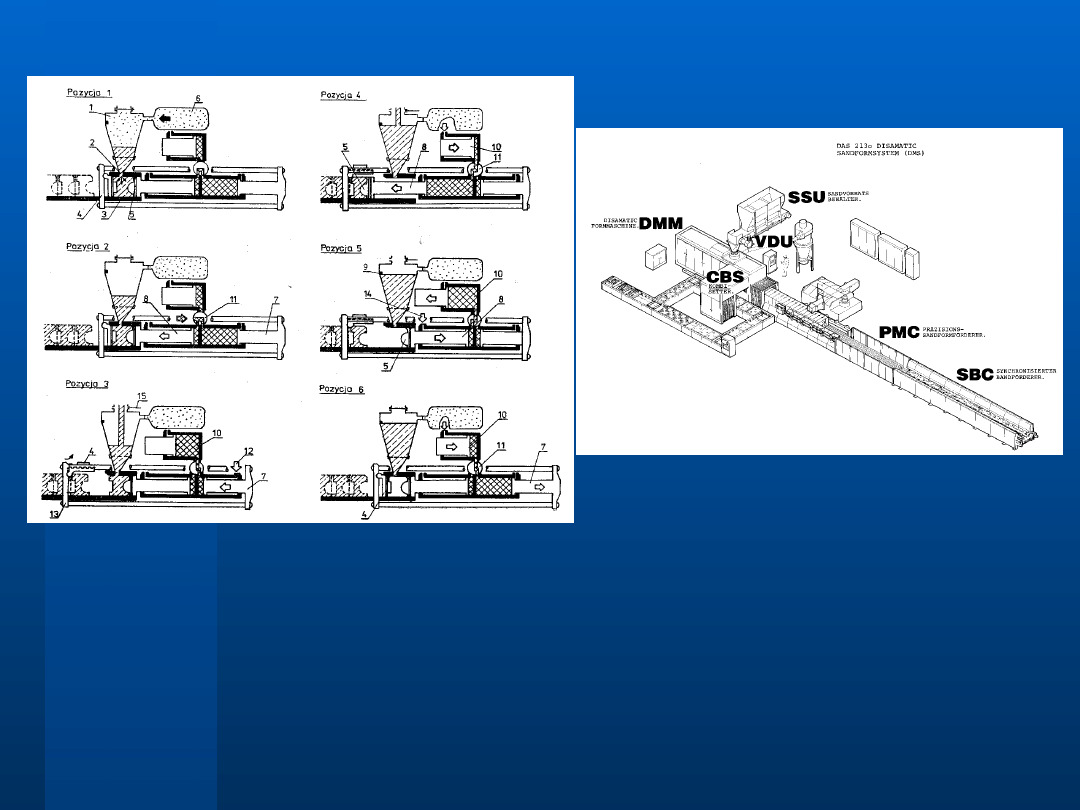

Zasada formowania bezskrzynkowego typu DISAMATIC ze

Zasada formowania bezskrzynkowego typu DISAMATIC ze

sterowanym dozowaniem i wstępnym zagęszczaniem

sterowanym dozowaniem i wstępnym zagęszczaniem

(pozycja 1) i doprasowaniem dwustronnym (pozycja 4) oraz

(pozycja 1) i doprasowaniem dwustronnym (pozycja 4) oraz

linia odlewnicza DISAMATIC: DMM – automat formierski,

linia odlewnicza DISAMATIC: DMM – automat formierski,

CBS – manipulator do wymiany płyt i wstawiania rdzeni,

CBS – manipulator do wymiany płyt i wstawiania rdzeni,

VDU – dozownik masy,

VDU – dozownik masy,

AG – automat do zalewania.

AG – automat do zalewania.

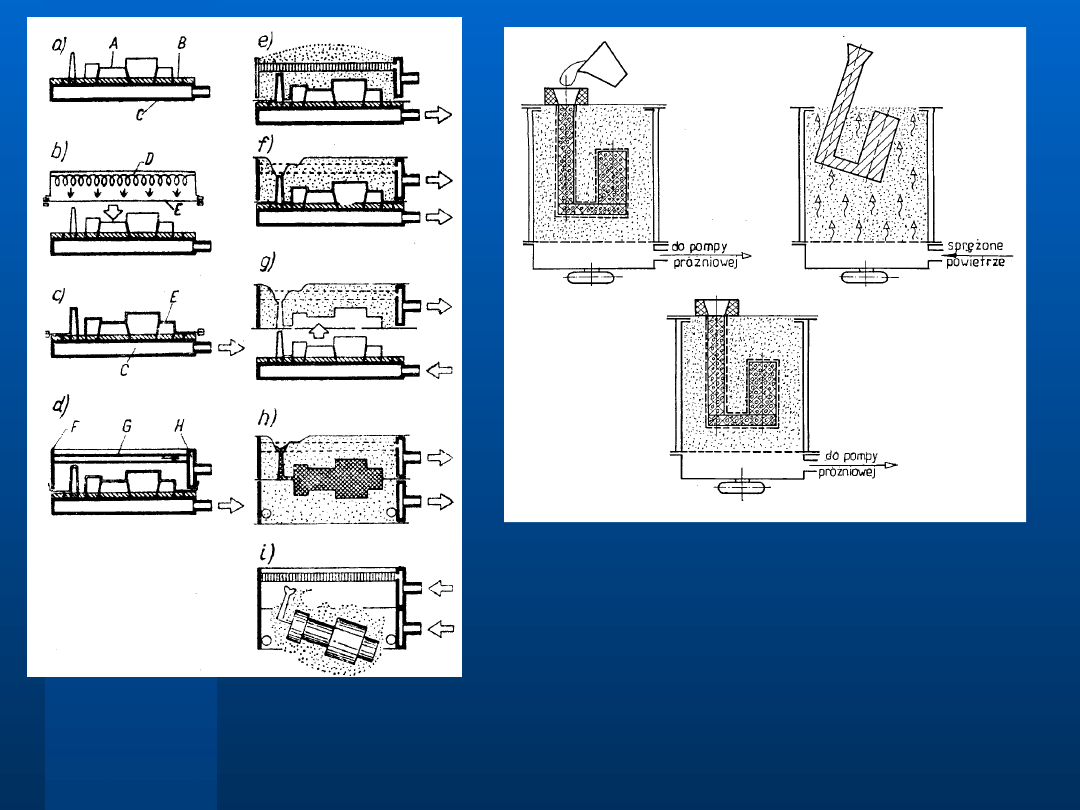

Formowanie próżniowe bez spoiwa: a) z modelem usuwalnym,

Formowanie próżniowe bez spoiwa: a) z modelem usuwalnym,

b) z traconymi modelami.

b) z traconymi modelami.

a)

b)

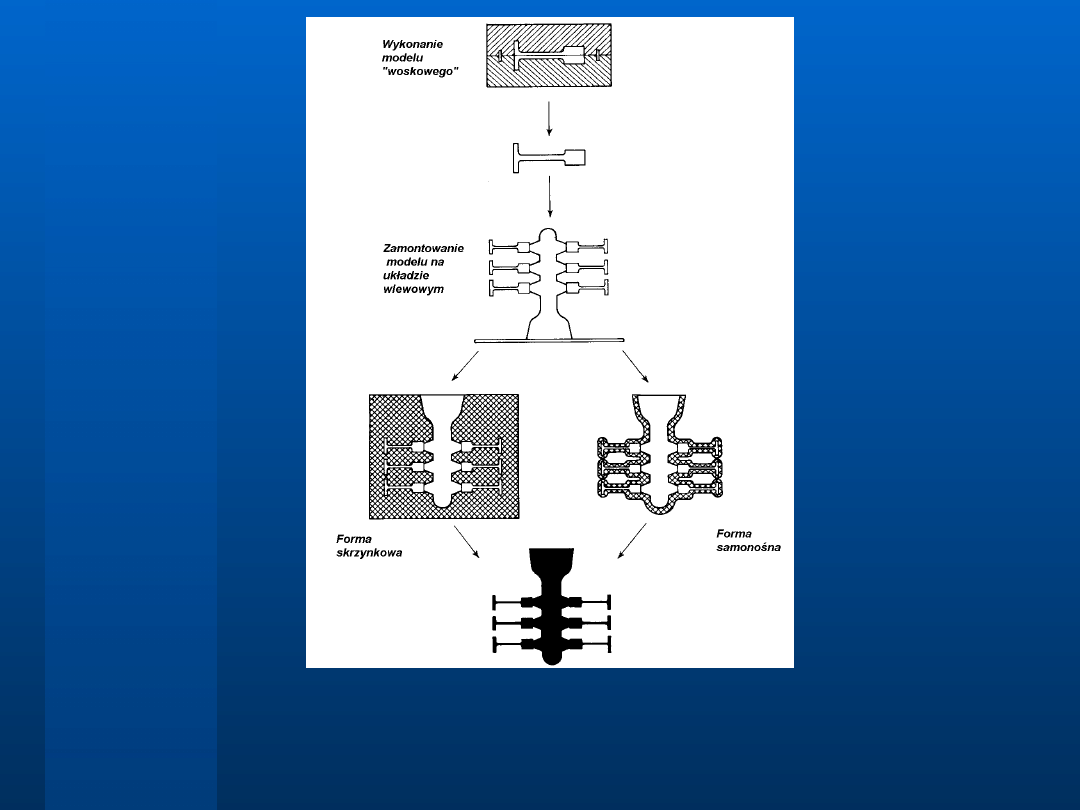

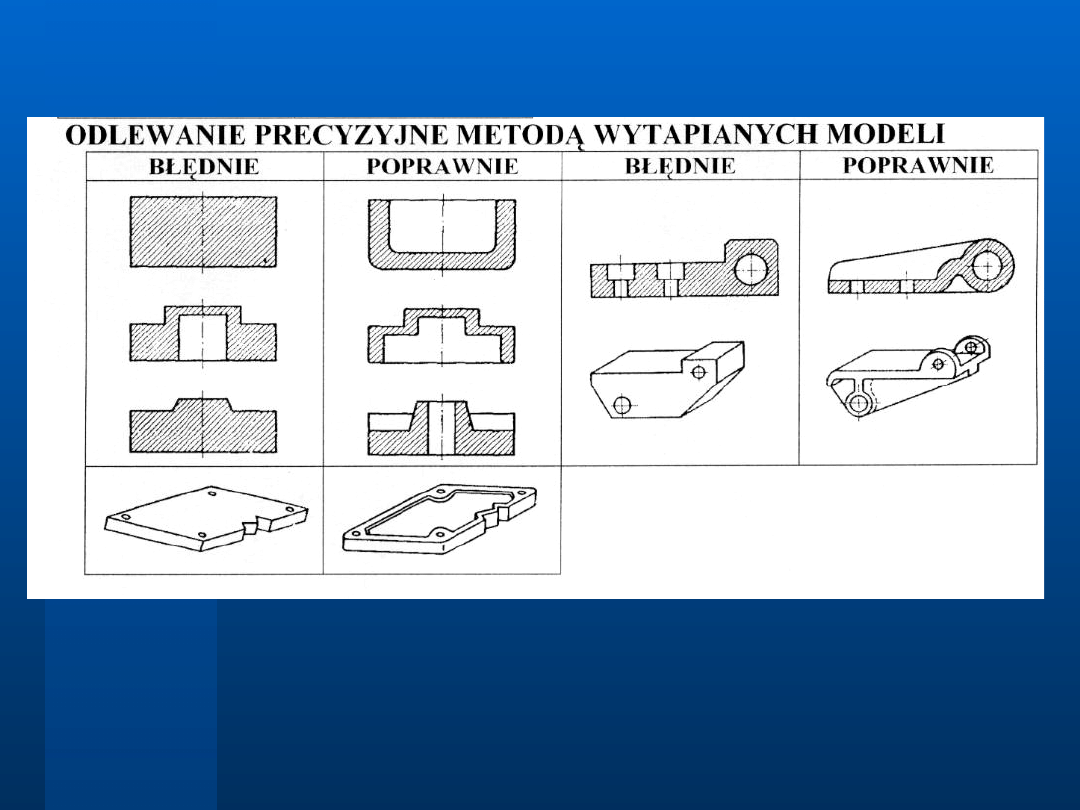

Odlewanie metodą wytapianych modeli.

Odlewanie metodą wytapianych modeli.

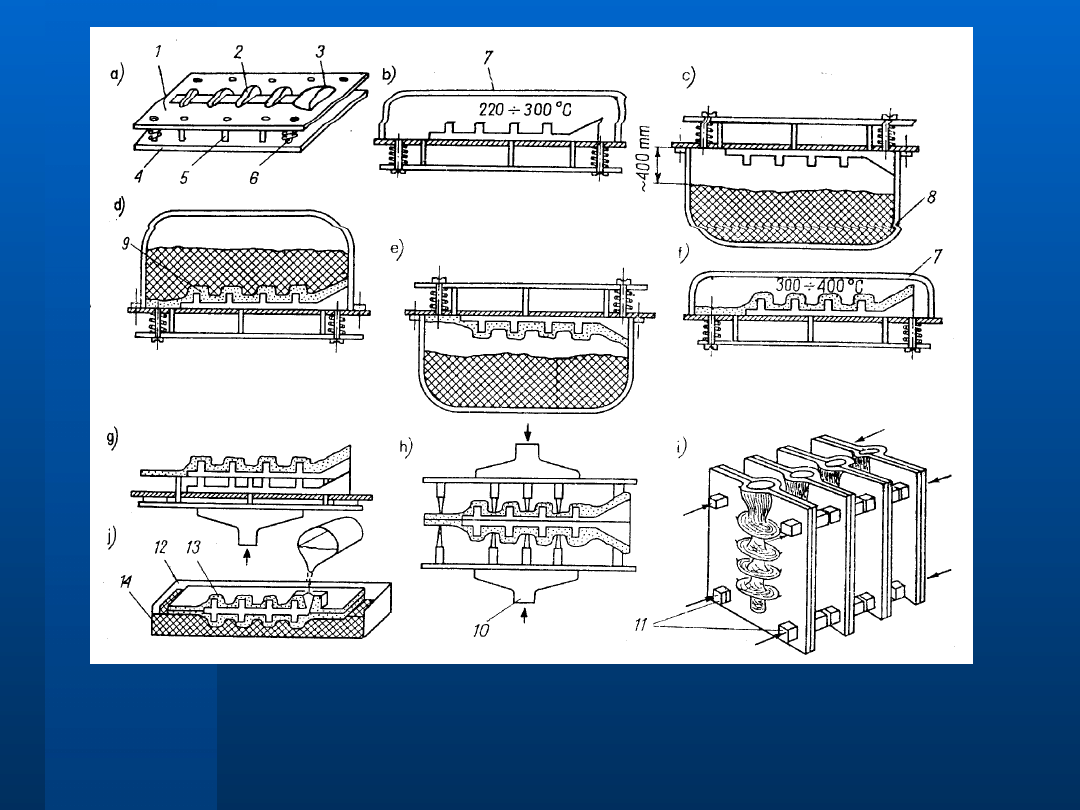

Formowanie skorupowe według procesu C (Croning).

Formowanie skorupowe według procesu C (Croning).

Formowanie skorupowe według procesu D (Dietert).

Formowanie skorupowe według procesu D (Dietert).

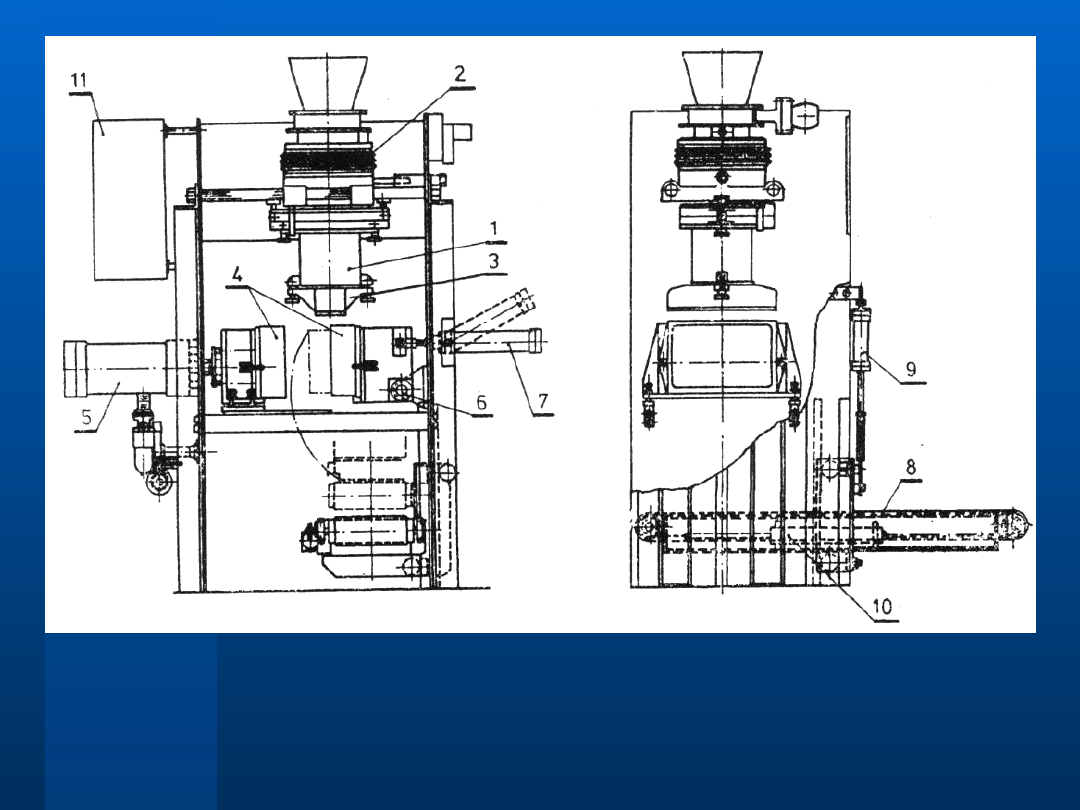

Rys. Mieszarko – nasypywarki mas ze spoiwami

Rys. Mieszarko – nasypywarki mas ze spoiwami

dwuskładnikowymi (żywica + katalizator) utwardzającymi

dwuskładnikowymi (żywica + katalizator) utwardzającymi

się na zimno (no bake):

się na zimno (no bake):

a) 1 – zasyp piasku, 2 – dozowanie katalizatora, 3 –

a) 1 – zasyp piasku, 2 – dozowanie katalizatora, 3 –

dozowanie żywicy, 4 – zmieszanie, 5 – zawór wysypowy.

dozowanie żywicy, 4 – zmieszanie, 5 – zawór wysypowy.

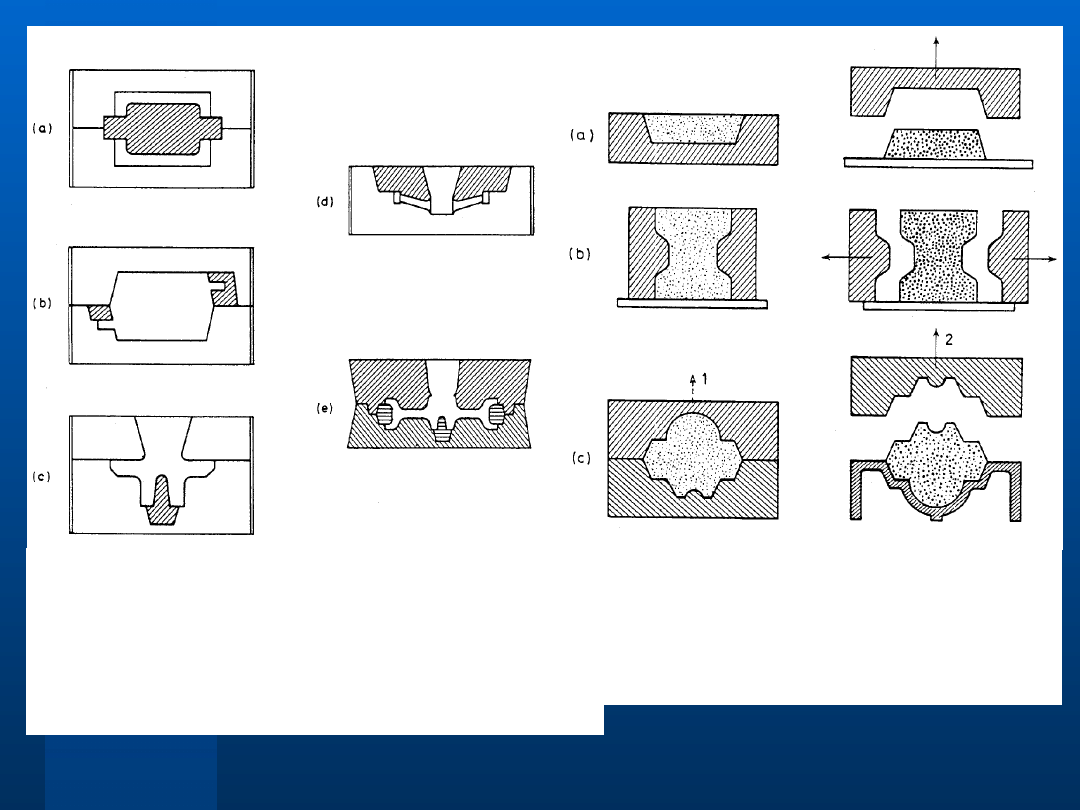

Rys. Zastosowanie rdzeni w formie:

a) – wypełnienie wnętrza odlewu,

b) – odtworzenie przestrzeni między występami a powierzchnią

podziału.

c) – odtworzenie wnęki zewnętrznej,

d) – zastąpienie górnej skrzynki,

e) – formowanie „w rdzeniach”.

Rys. Metody wykonywania rdzeni:

a) – niedzielonych,

b) – z pionową płaszczyzną podziału,

c) – z poziomą płaszczyzną podziału.

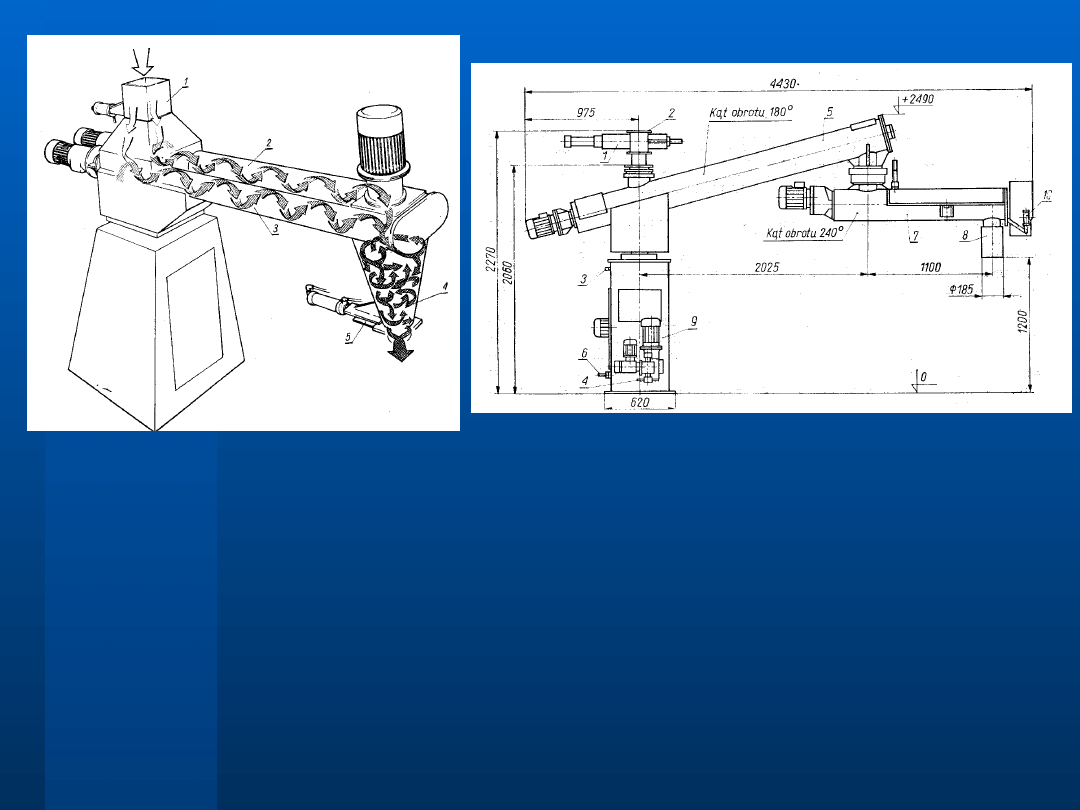

Maszyna do wytwarzania rdzeni – rdzeniarka: 1,3 –

Maszyna do wytwarzania rdzeni – rdzeniarka: 1,3 –

głowica strzałowa, 2 – zasobnik masy, 4 – połówki

głowica strzałowa, 2 – zasobnik masy, 4 – połówki

rdzennicy,

rdzennicy,

8 – przenośnik gotowych rdzeni

8 – przenośnik gotowych rdzeni

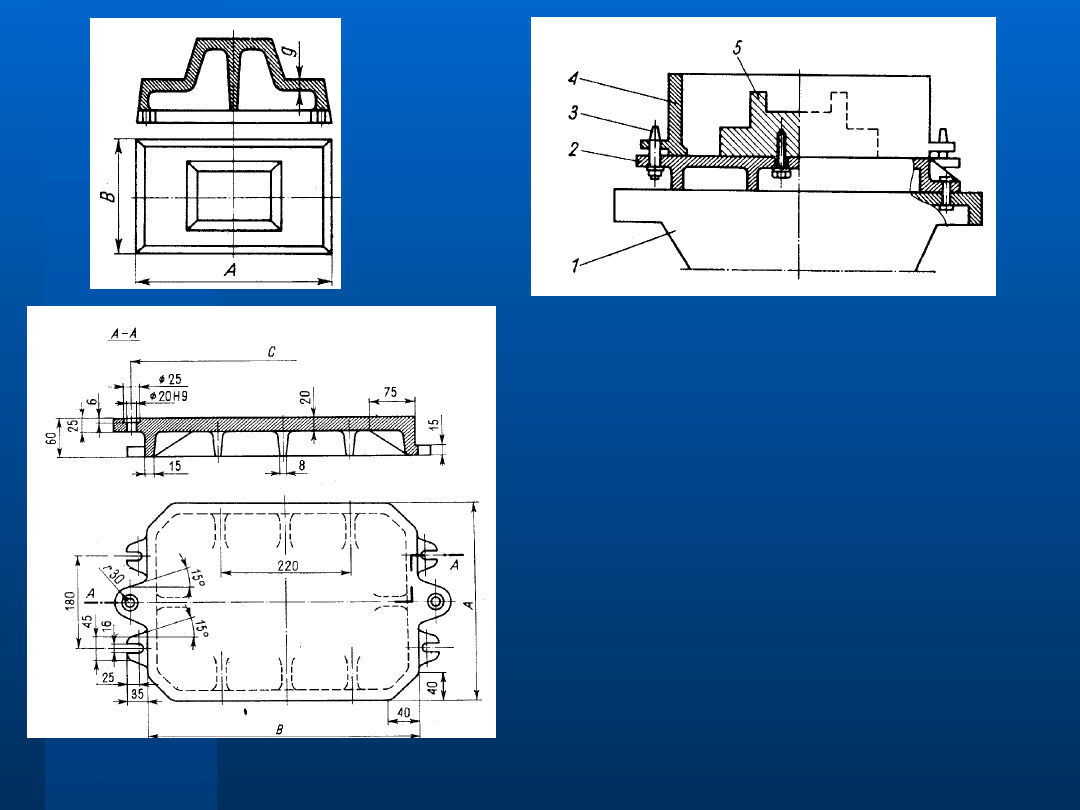

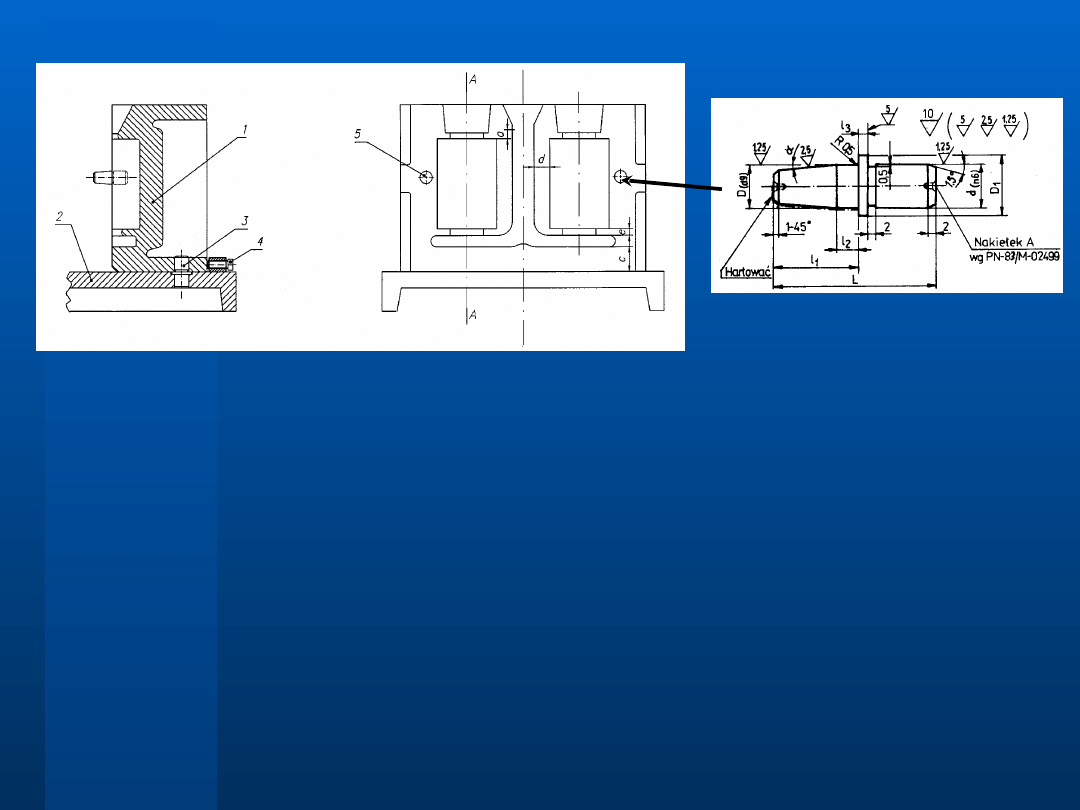

Schemat nieruchomej połówki kokili (1), ustawionej na

Schemat nieruchomej połówki kokili (1), ustawionej na

płycie (2) przy pomocy kołka (3) oraz śrub (4); (5) – kołki

płycie (2) przy pomocy kołka (3) oraz śrub (4); (5) – kołki

ustalające. Optymalne usytuowanie wnęk na powierzchni

ustalające. Optymalne usytuowanie wnęk na powierzchni

kokili: a

kokili: a

30mm,

30mm,

b

b

40mm, c

40mm, c

ł 60mm, d

ł 60mm, d

30mm, e = 10-15mm

30mm, e = 10-15mm

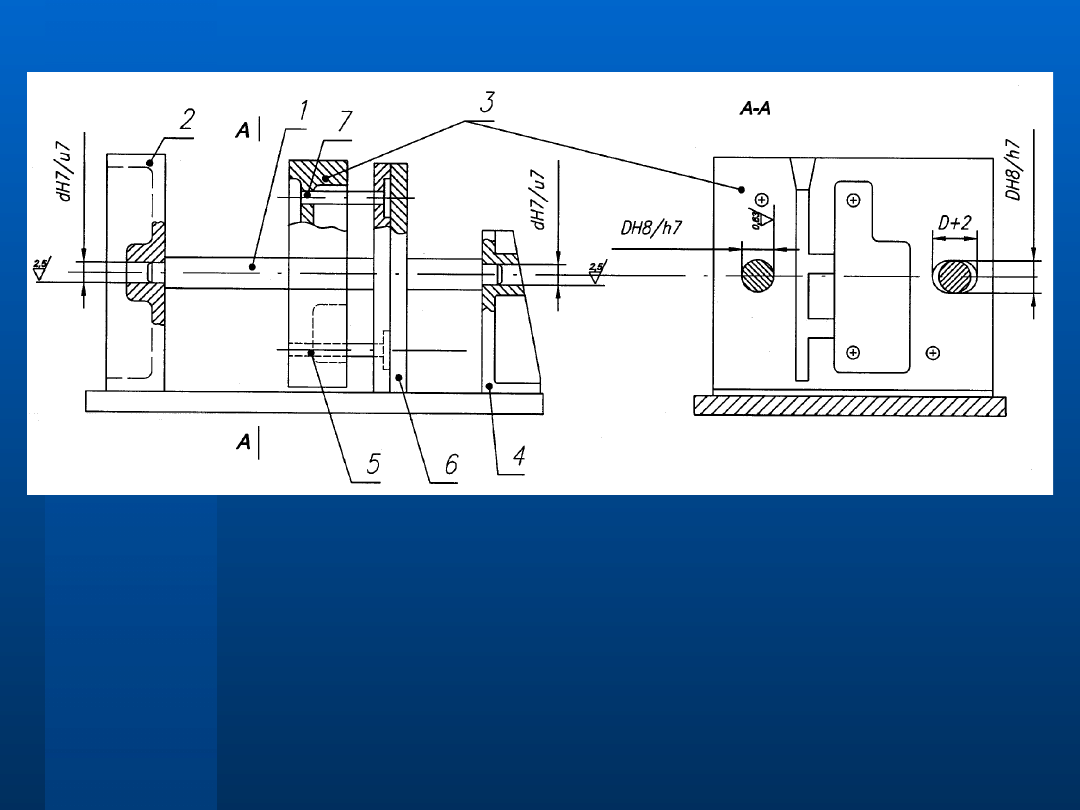

Kokila z prowadzeniem słupowym: 1 – słup prowadzący

Kokila z prowadzeniem słupowym: 1 – słup prowadzący

cylindryczny, 2 – nieruchoma część kokili, 3 – ruchoma

cylindryczny, 2 – nieruchoma część kokili, 3 – ruchoma

część, 4 – płyta oporowa,

część, 4 – płyta oporowa,

5 – cofacz, 6 – płyta wypychaczowa, 7 – wypychacz.

5 – cofacz, 6 – płyta wypychaczowa, 7 – wypychacz.

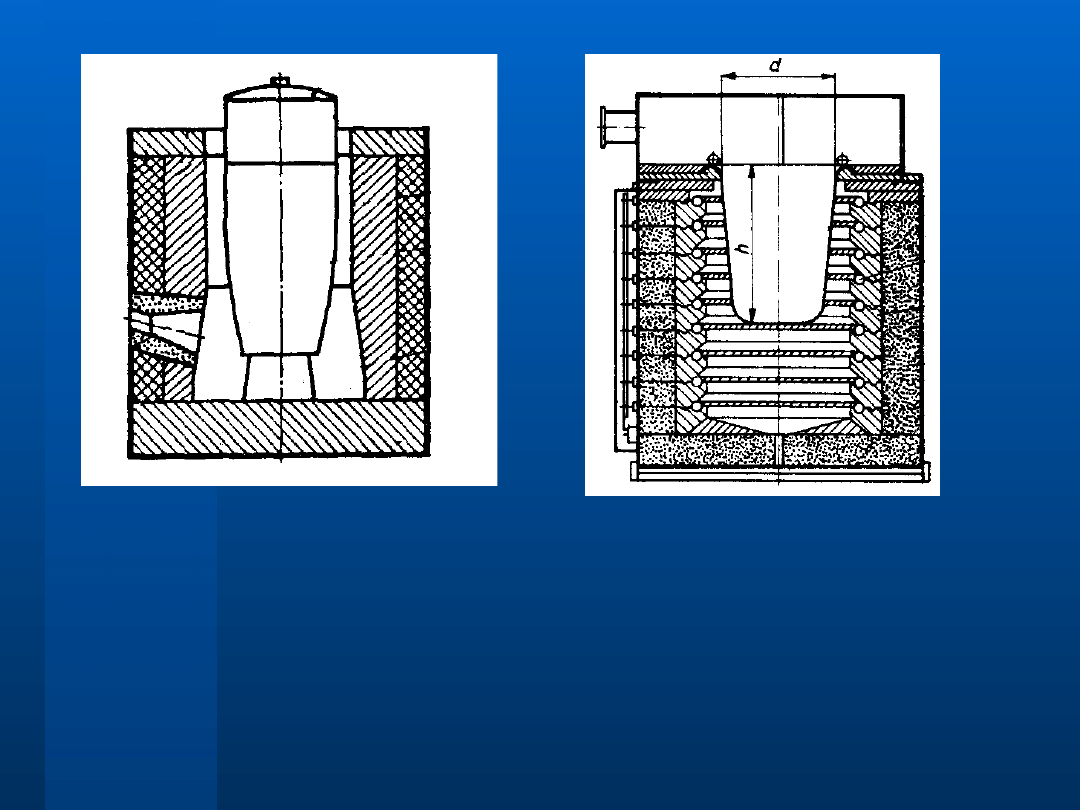

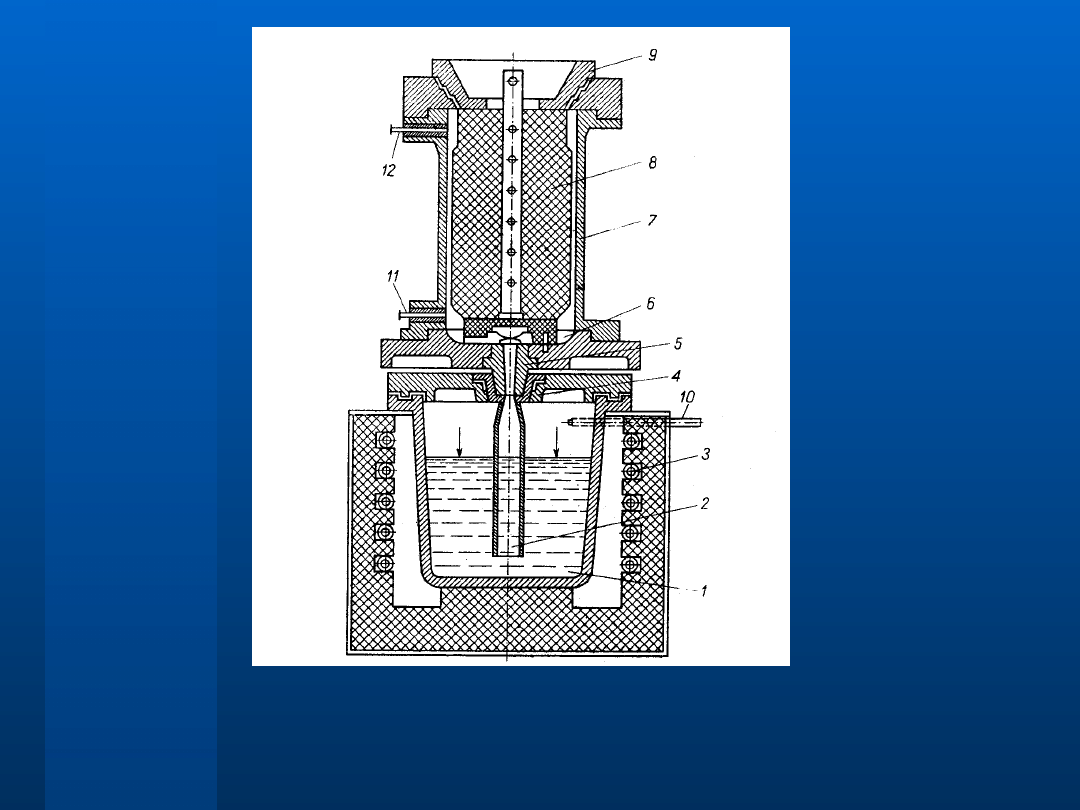

Schemat urządzenia do odlewania pod niskim

Schemat urządzenia do odlewania pod niskim

ciśnieniem.

ciśnieniem.

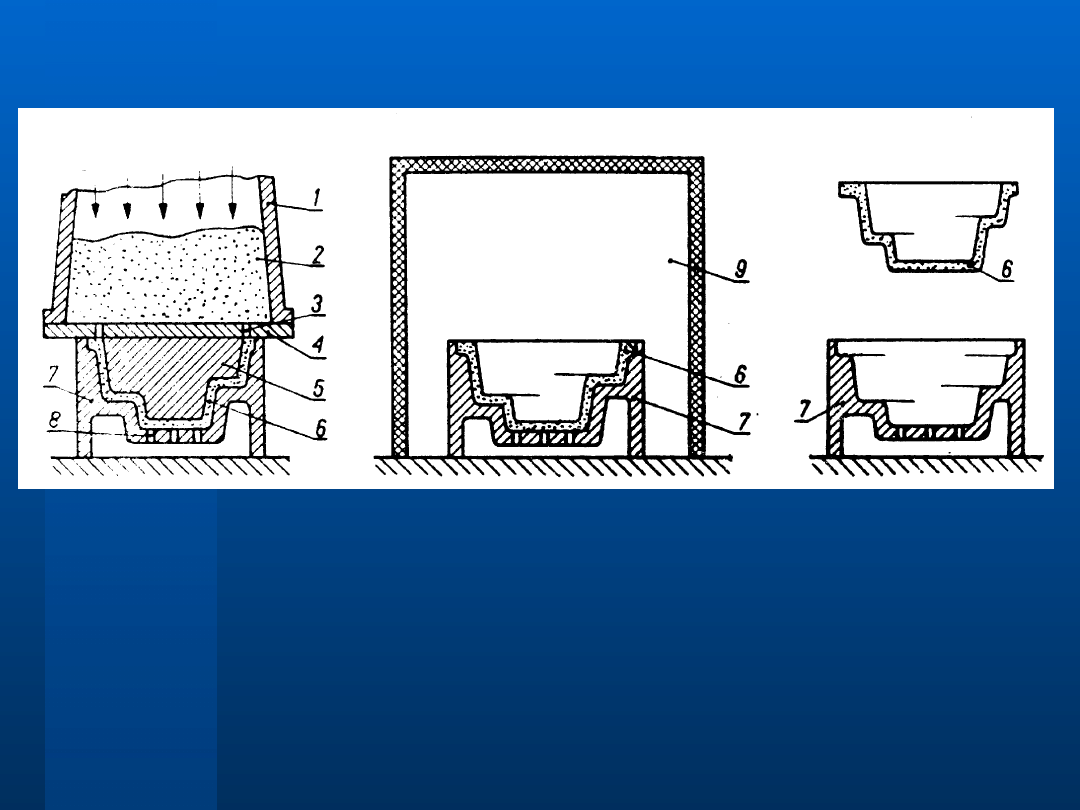

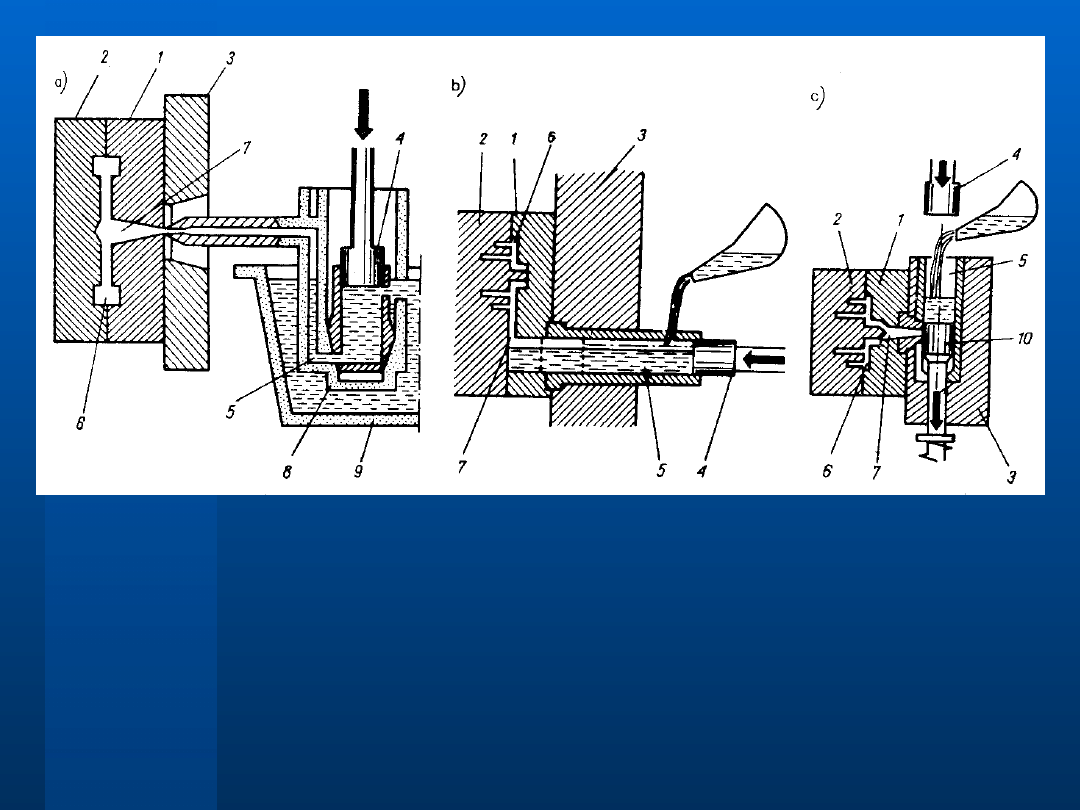

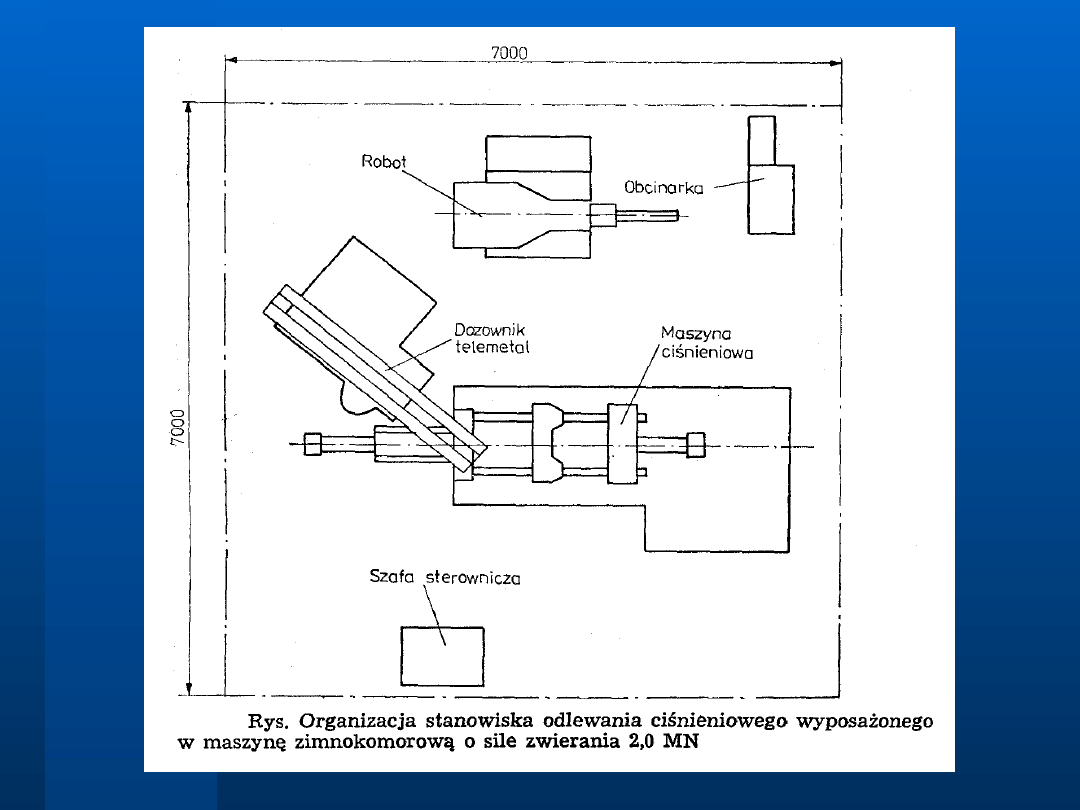

Podział i schematy maszyn do odlewania pod ciśnieniem:

Podział i schematy maszyn do odlewania pod ciśnieniem:

1 – nieruchoma część formy, 2 – ruchoma część formy, 3 –

1 – nieruchoma część formy, 2 – ruchoma część formy, 3 –

kadłub przedni maszyny, 4 – tłok prasujący, 5 – komora

kadłub przedni maszyny, 4 – tłok prasujący, 5 – komora

ciśnienia gorąca lub zimna, 6 – wnęka formy

ciśnienia gorąca lub zimna, 6 – wnęka formy

odtwarzającej odlew, 7 – wlew, 8 – gorący zbiornik

odtwarzającej odlew, 7 – wlew, 8 – gorący zbiornik

cylindryczny z przewodem wlewowym, 9 – tygiel pieca

cylindryczny z przewodem wlewowym, 9 – tygiel pieca

grzewczego, 10 – tłok dolny do ucinania wlewu i

grzewczego, 10 – tłok dolny do ucinania wlewu i

wyrzucania nadmiaru metalu w postaci zestalonego

wyrzucania nadmiaru metalu w postaci zestalonego

krążka.

krążka.

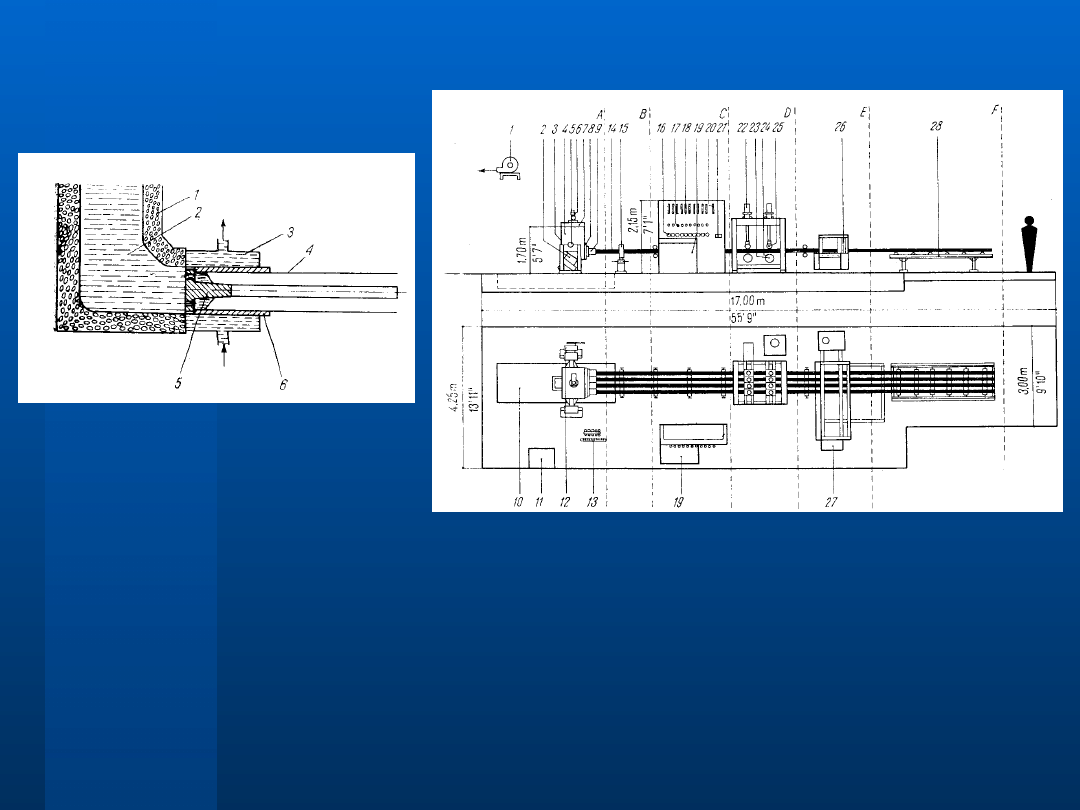

Ciągłe odlewanie w poziomie: 2 – piec, 3 –

Ciągłe odlewanie w poziomie: 2 – piec, 3 –

krystalizator.

krystalizator.

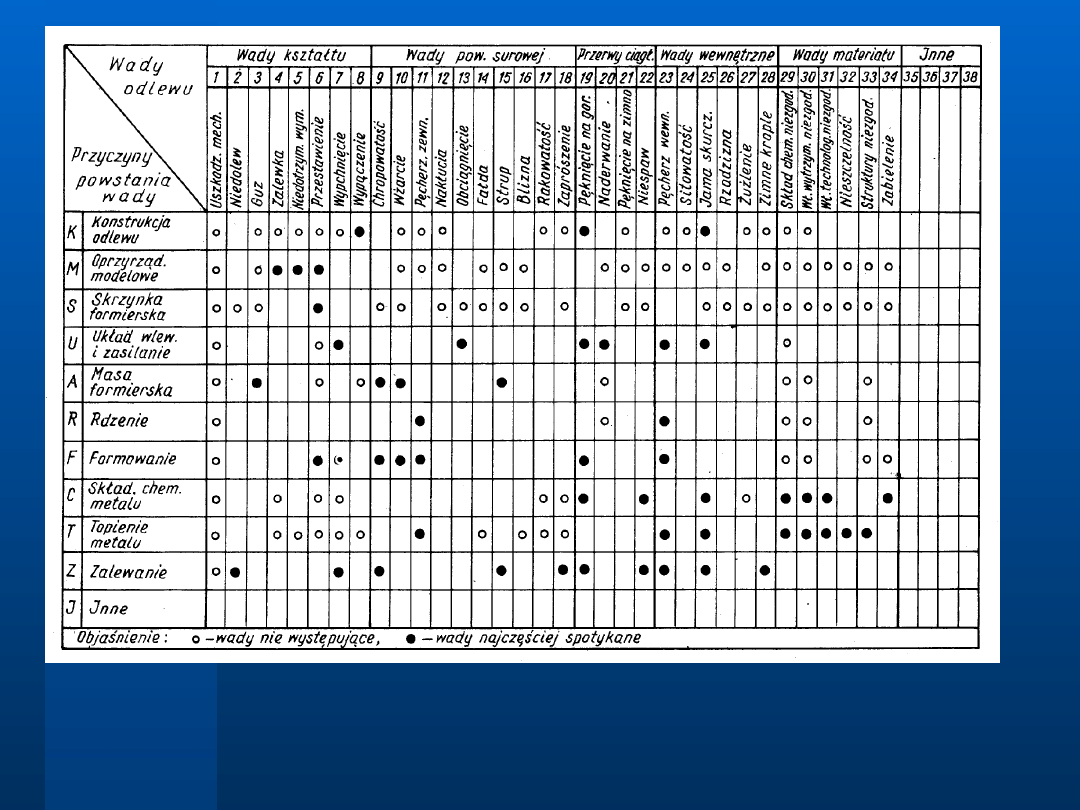

Tablica wad odlewów oraz ich przyczyny

Tablica wad odlewów oraz ich przyczyny

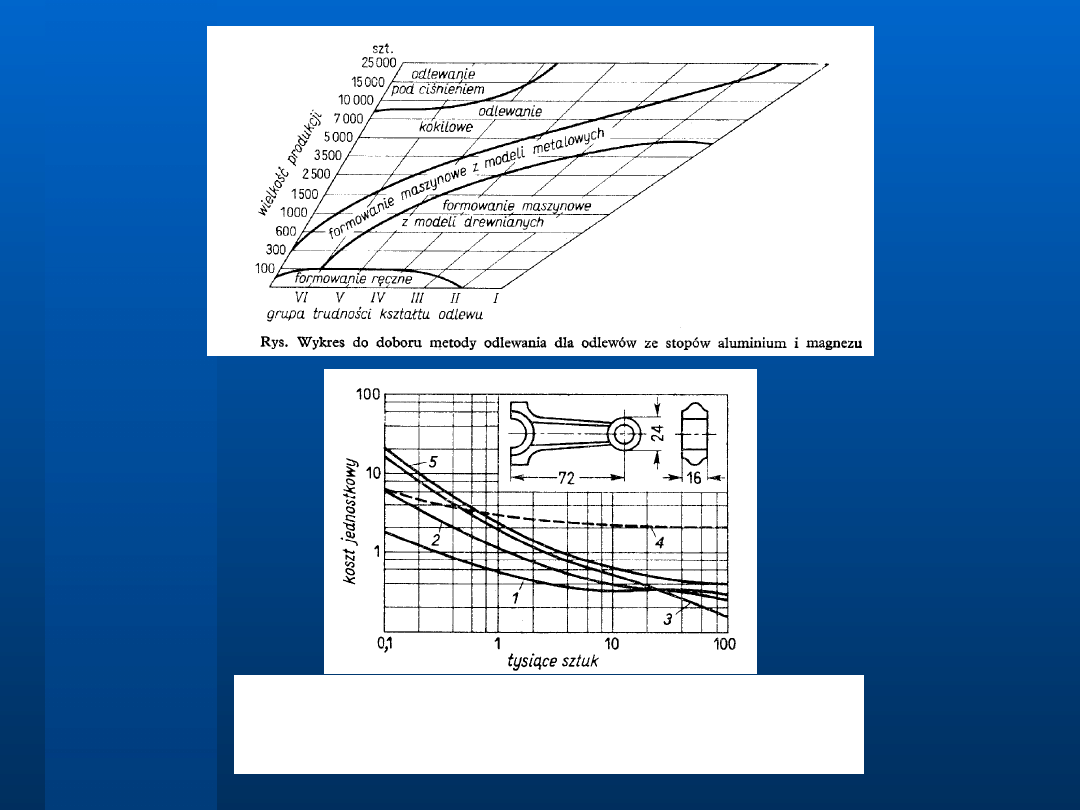

Rys. Porównanie kosztów wytwarzania dźwigni ze stopu aluminium według różnych metod

odlewania oraz metod kucia.

1 – odlewanie w formach piaskowych, 2 – odlewanie kokilowe, 3 – odlewanie pod ciśnieniem,

4 – odlewanie precyzyjne metodą wytapianych modeli, 5 – kucie matrycowe

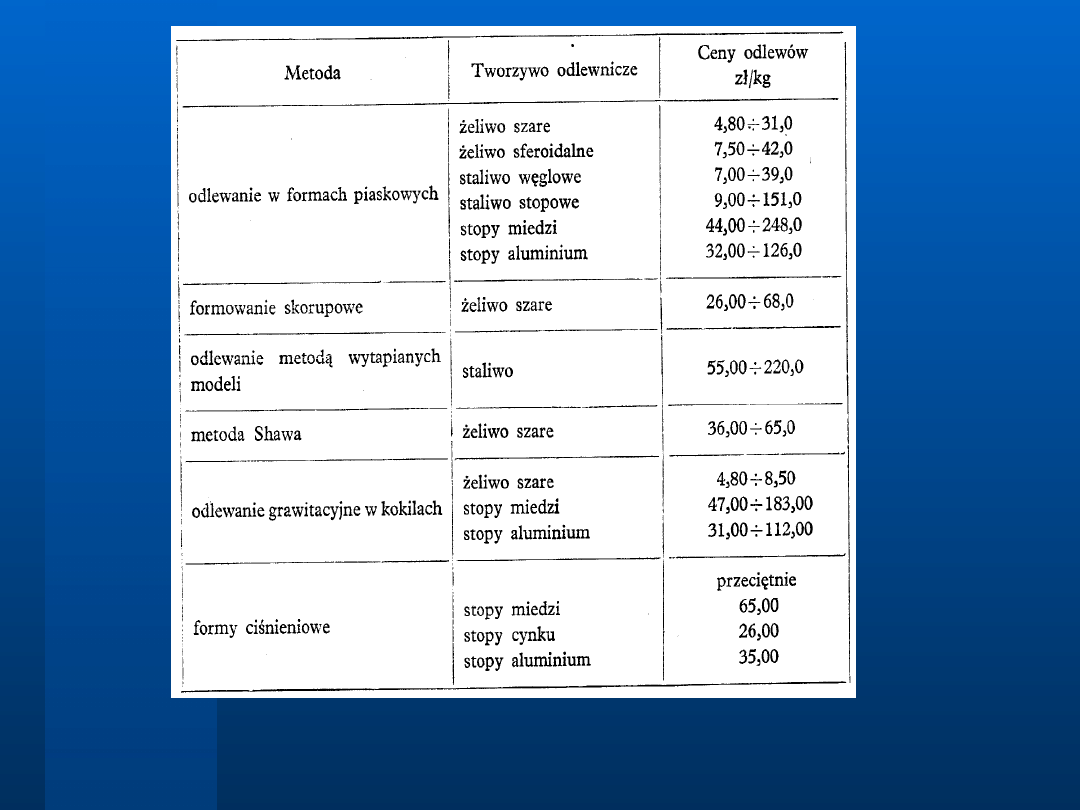

Orientacyjne ceny odlewów.

Orientacyjne ceny odlewów.

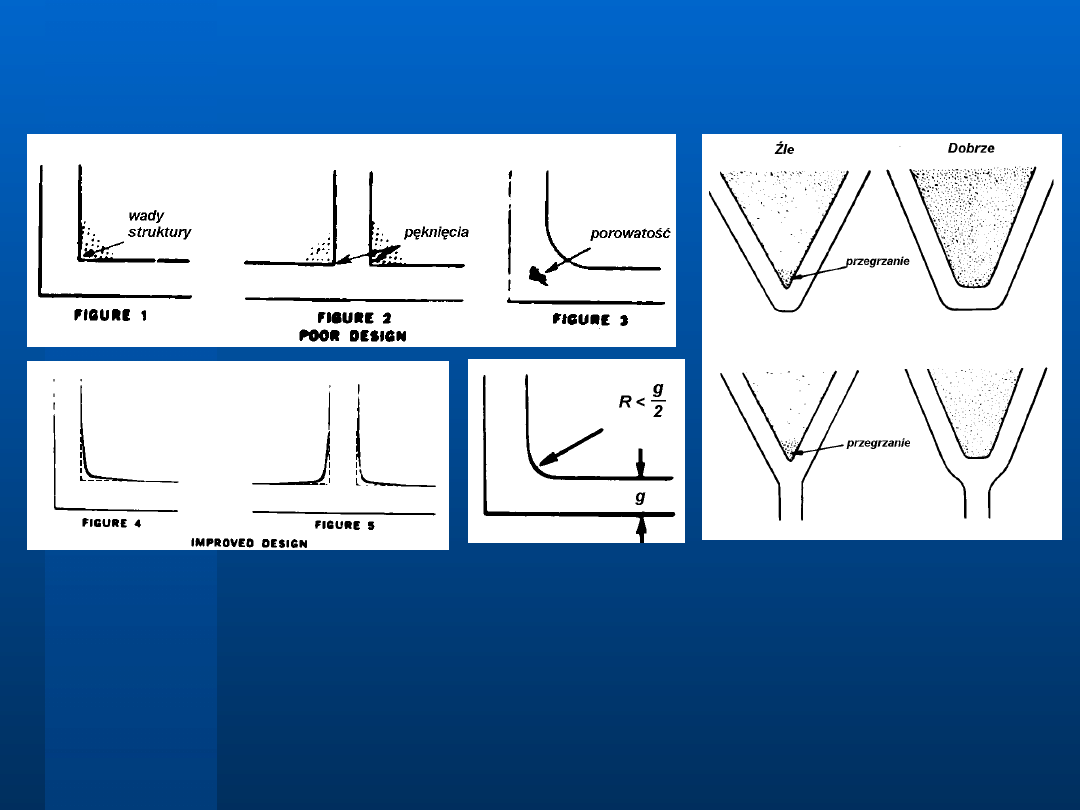

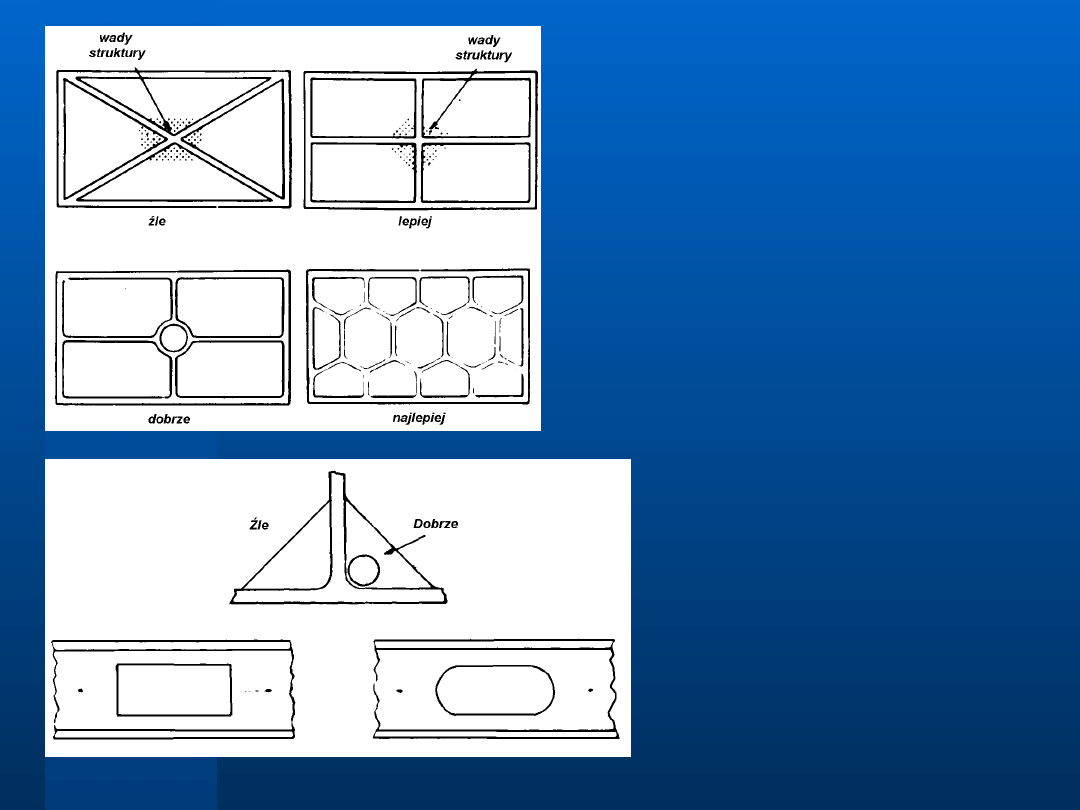

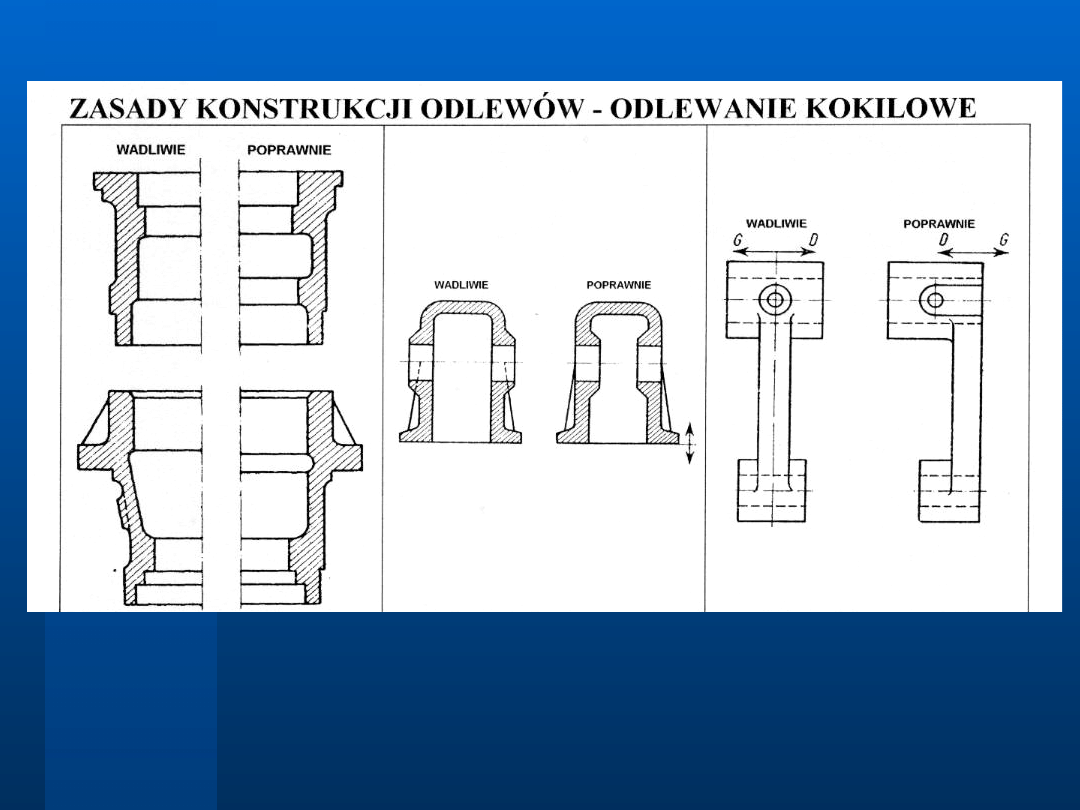

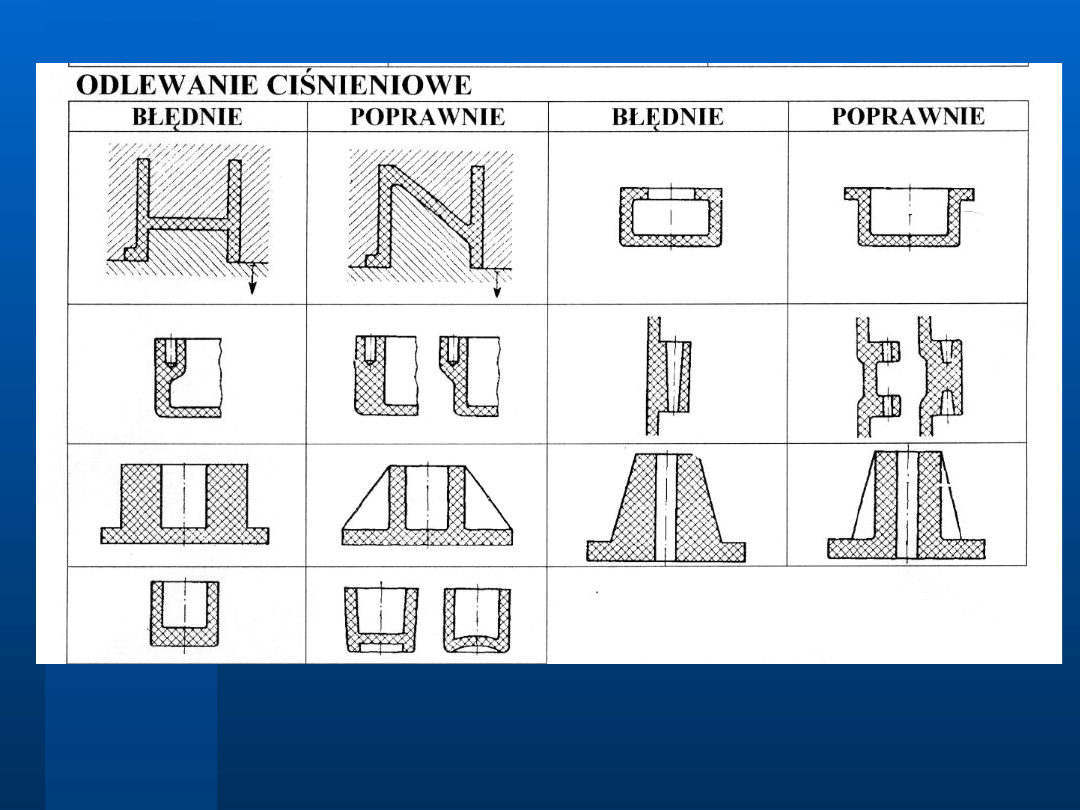

Ogólne zasady konstruowania odlewów

1. Należy tak kształtować zewnętrzne elementy odlewu aby miały jednakową wartość

modułu krzepnięcia – dla ścian płaskich jednakową grubość.

2. Grubości ścian wewnątrz odlewu winny być o około 10% mniejsze.

3. Należy unikać łączenia wielu ścian w jednym węźle.

4. Należy unikać ostrych kątów oraz naroży, aby nie powodować powstawania węzłów

cieplnych prowadzących do skurczowych osłabień struktury oraz jam skurczowych.

5. Należy unikać dużych płaskich ścian, których położenie przy odlewaniu miałoby być

poziome.

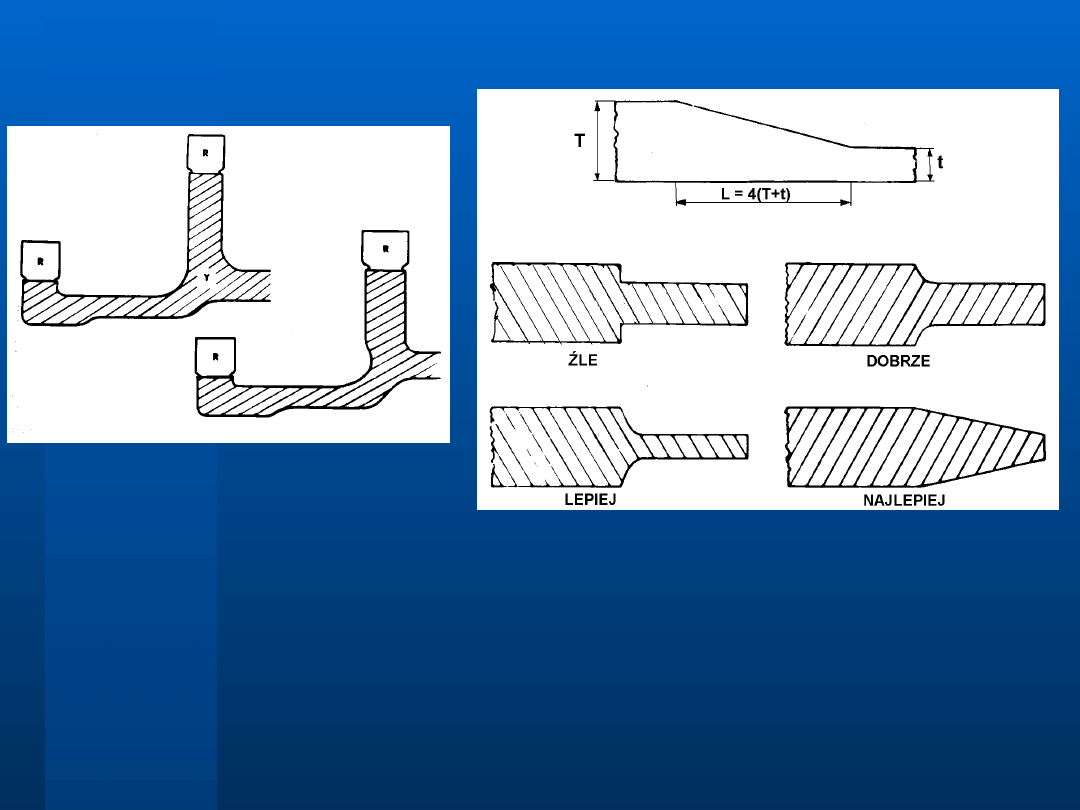

6. Stosować łagodne zmiany przekrojów: unikać zmian przekraczających stosunek 2:1,

przy stosunku większym stosować przejścia klinowe z pochyleniem 1:4.

7. Jeżeli odlew wymaga zróżnicowanych grubości ścian należy tak je ukształtować, aby

zmieniała się stopniowo w kierunku wybranych miejsc gdzie można ustawić zasilacze.

8. Należy uwzględnić zróżnicowanie właściwości materiału odlewu przy naprężeniach

rozciągających i ściskających (dla żeliwa przy R

r

/R

c

<1 należy tak kształtować ściany

żebra i wsporniki, aby przenosiły naprężenia ściskające).

9. Dla wzmocnienia konstrukcji odlewu (na ogół mniejszy moduł E od detali

nieodlewanych) preferować stosowanie konstrukcji skrzynkowych użebrowań i ścian

profilowanych. Zalecane są żebrowania podatne (nie stosować pogrubień!)

10. Zalecane jest sprawdzenie ukształtowania ścian we wszystkich przekrojach – najlepiej

przy pomocy modeli przestrzennych rzeczywistych lub wirtualnych – 3D.

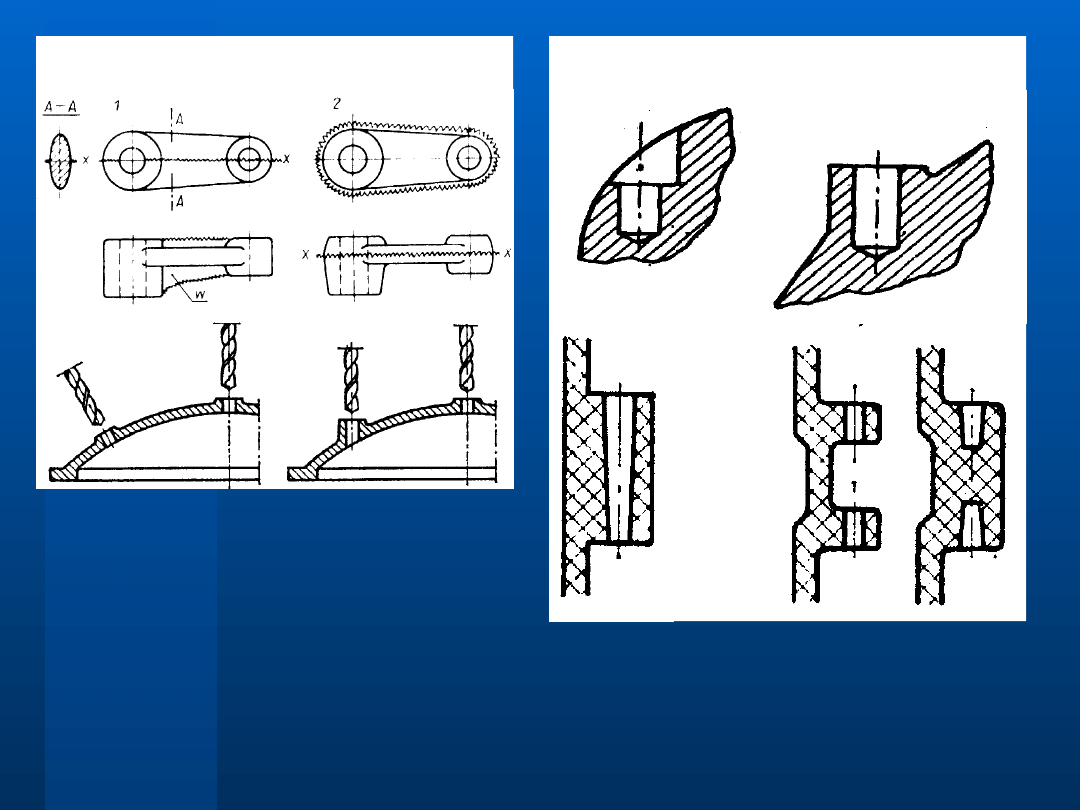

11. Należy zapewnić łatwe oczyszczanie i obróbkę mechaniczną odlewu.

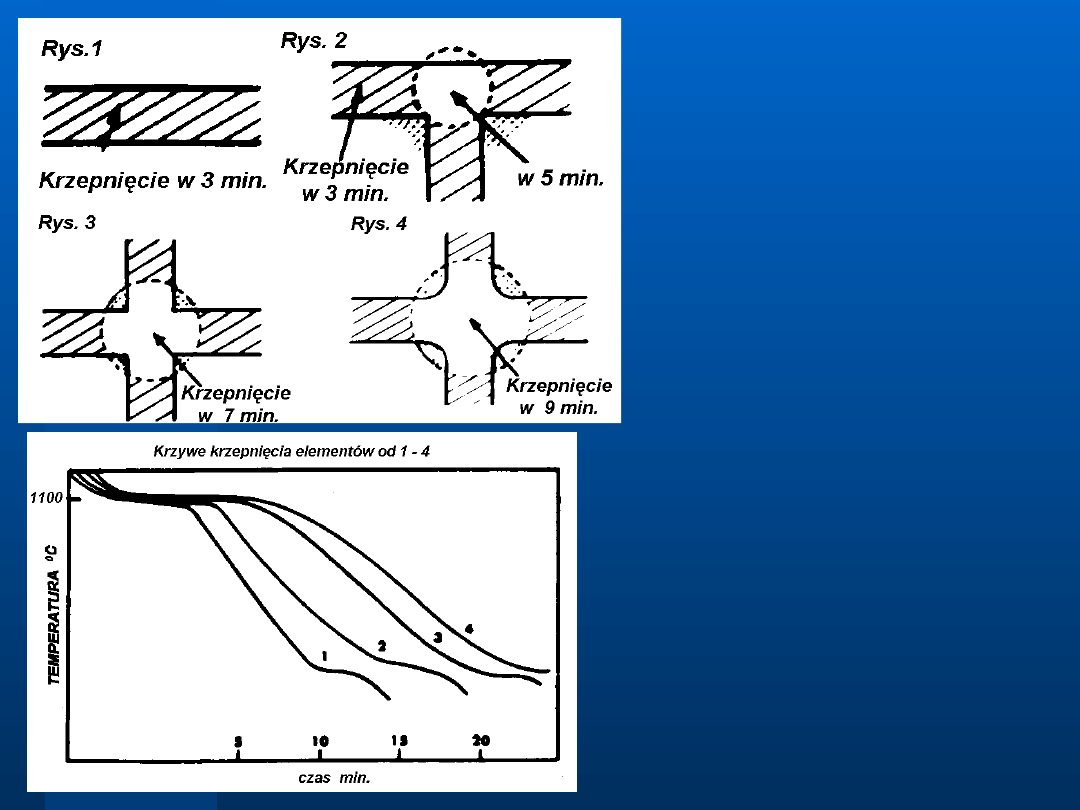

Czasy krzepnięcia i

Czasy krzepnięcia i

stygnięcia węzłów

stygnięcia węzłów

odlewu żeliwnego

odlewu żeliwnego

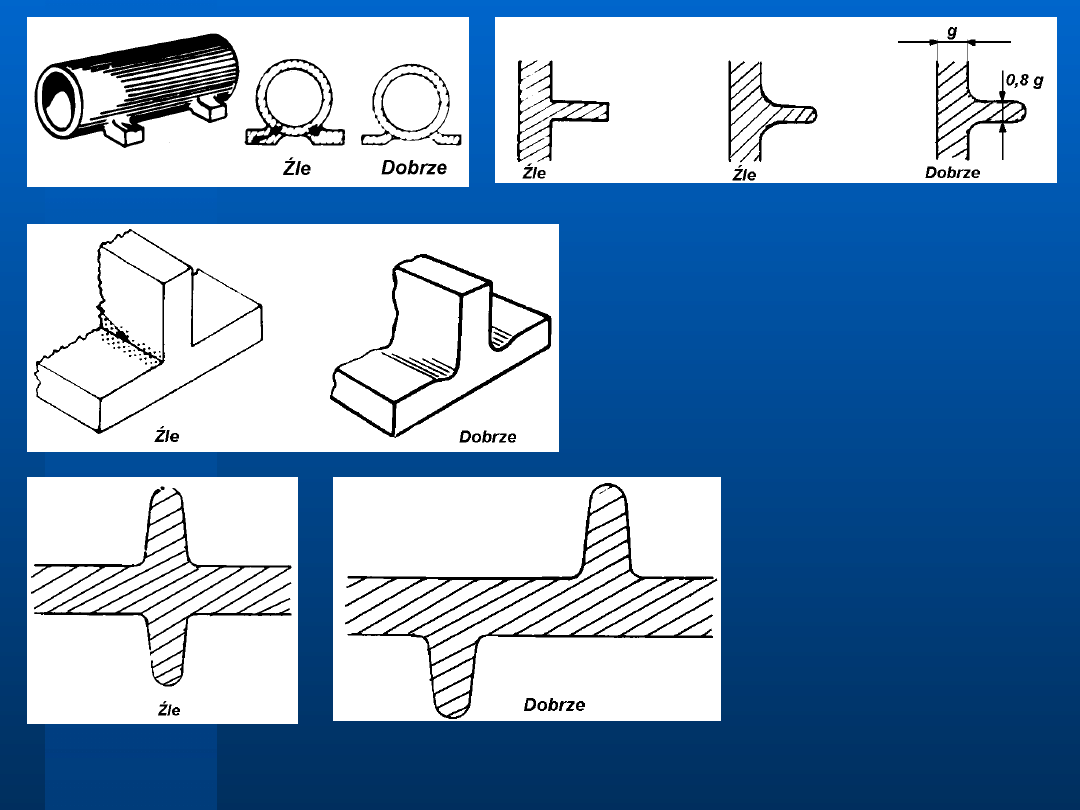

Zasada równomierności

Zasada równomierności

grubości ścian odlewu

grubości ścian odlewu

Dobrz

e

Źl

e

Zasady kształtowania węzłów w

Zasady kształtowania węzłów w

odlewie

odlewie

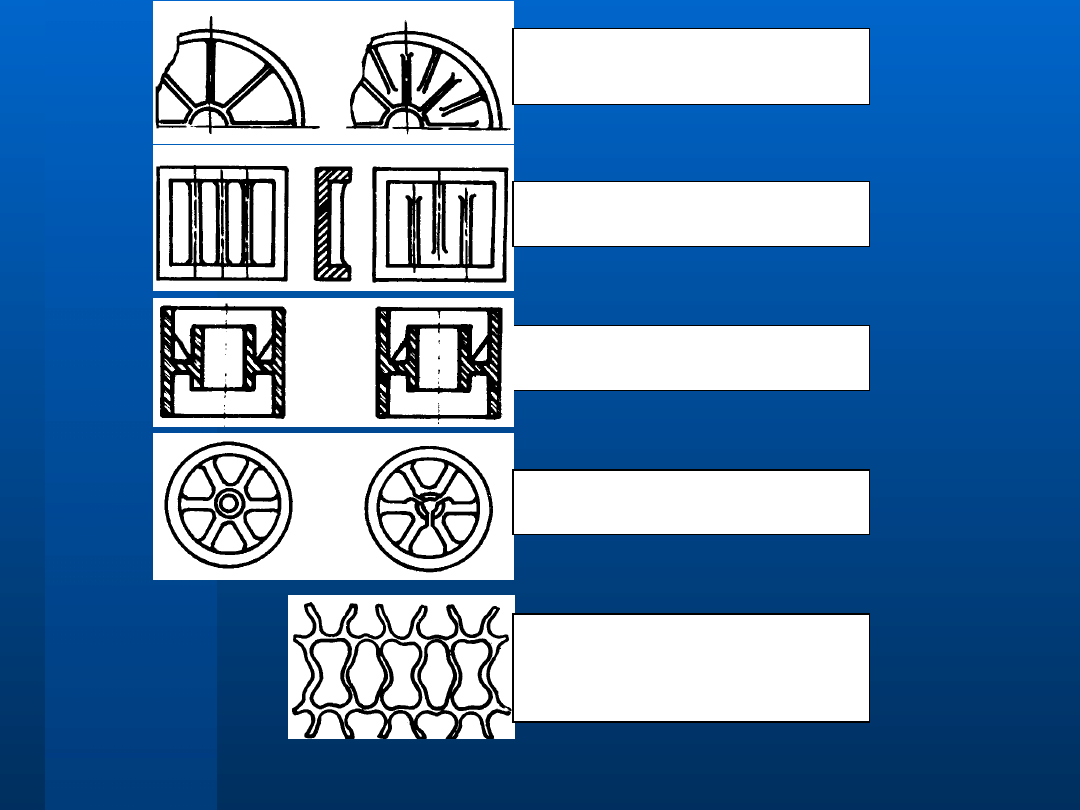

Przykłady kształtowania

Przykłady kształtowania

użebrowań odlewów

użebrowań odlewów

Przy dużych elementach

stosować podatne

użebrowanie.

Stosować „elastyczne”

użebrowanie

Stosować przemienne

użebrowania

Stosować konstrukcje

szczelinowe obręczy

Stosować nieprostolinijne

kształty ścianek (dotyczy

zwłaszcza rusztów)

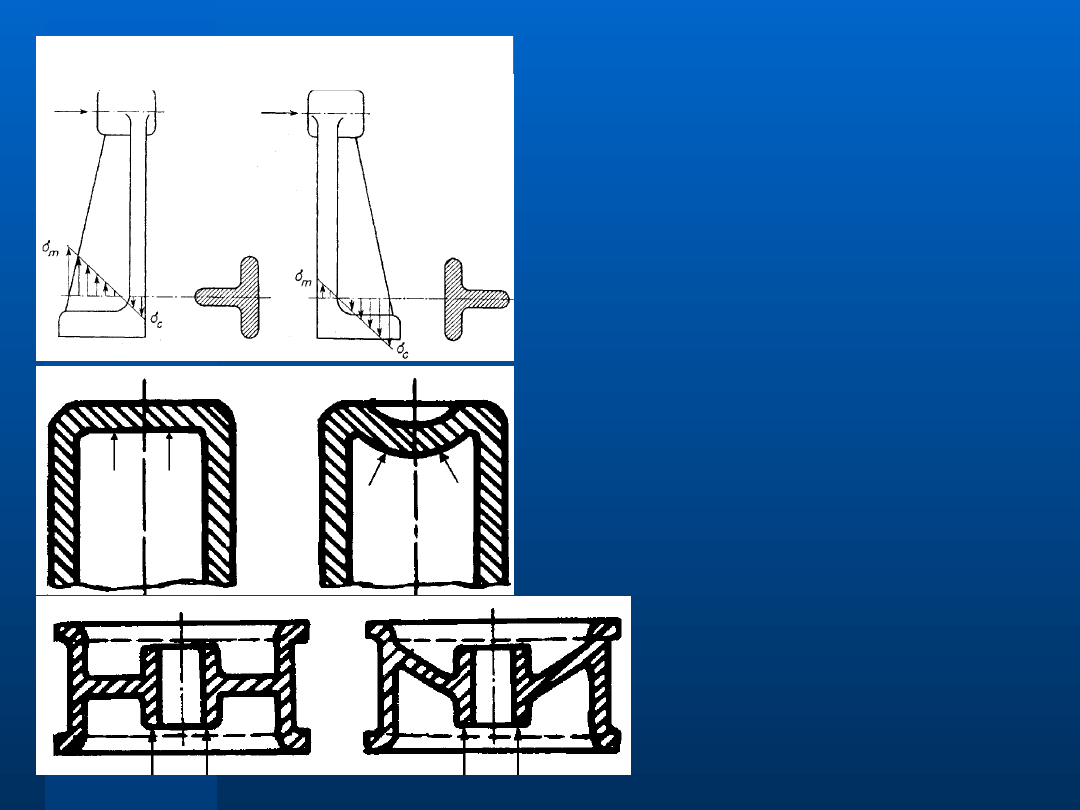

Sposoby obniżania naprężeń własnych w

Sposoby obniżania naprężeń własnych w

odlewie

odlewie

Źle Dobrze

Przykłady kształtowania

Przykłady kształtowania

ścian z uwzględnieniem

ścian z uwzględnieniem

zależności R

zależności R

c

c

>R

>R

m

m

Źle Dobrze

Źle Dobrze

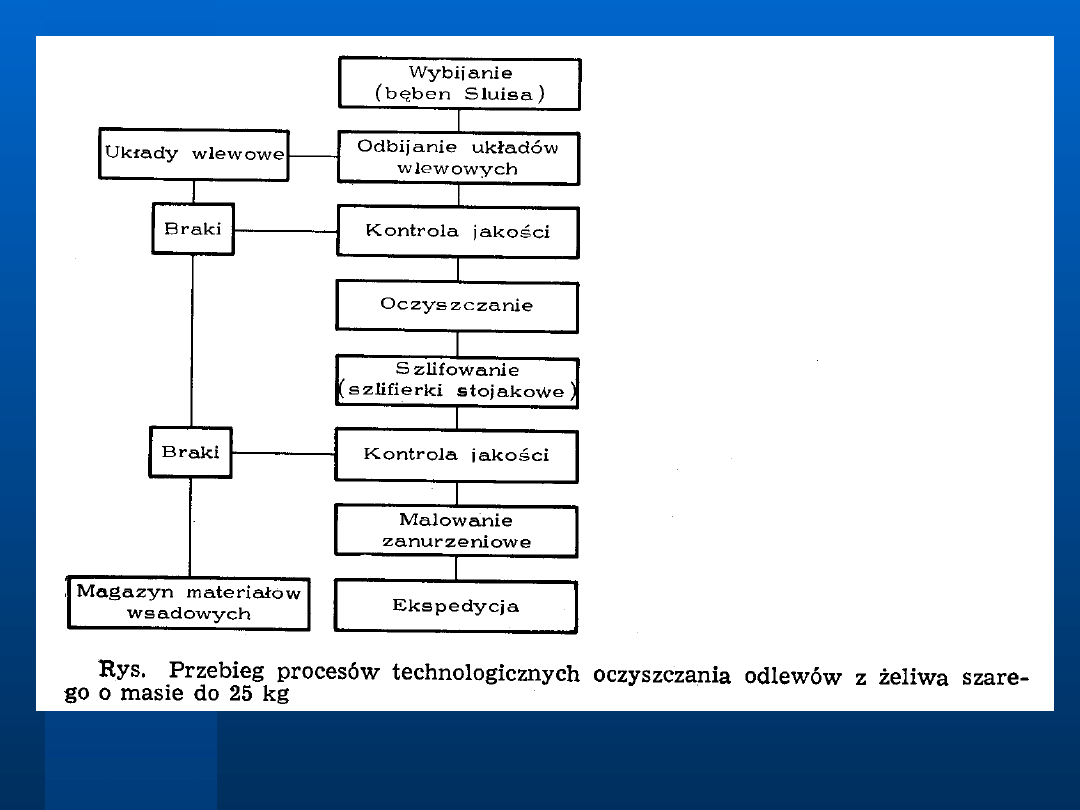

Konstrukcja odlewu ze względu na łatwość oczyszczania

Konstrukcja odlewu ze względu na łatwość oczyszczania

i obróbki mechanicznej

i obróbki mechanicznej

Zasada kształtowania ścian przy krzepnięciu

Zasada kształtowania ścian przy krzepnięciu

kierunkowym

kierunkowym

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

- Slide 81

- Slide 82

- Slide 83

- Slide 84

- Slide 85

- Slide 86

- Slide 87

- Slide 88

- Slide 89

- Slide 90

- Slide 91

- Slide 92

- Slide 93

- Slide 94

Wyszukiwarka

Podobne podstrony:

Prezentacja 20 11 2006

Wyklad 09 2006

14,09,2006

09 2006

20 11 2006

Egzamin+14 09 2006

FP W2 Budowa syst fins publ 20 09 13

1.09.2006.8.15

Konspekt 13 20.09 1k., Konspekty klasy 1-3

2a-2c-20.09, AWF, konspekty

BIOMEDYCZNE PODSTAWY ROZWOJU - WYKŁADY (30.09.2006 - 3H), Fizjoterapia, Biomedyczne podstawy rozwoju

plan pracy postawienie zadań przez dowódcę druużyny 22.09.2006, Taktyka

IZOL 20 09 2012 GR 7B

Nauka, Wykaz współpracy naukowej ISI 20 09, Lp

kpk, ART 569 KPK, I KZP 32/06 - postanowienie z dnia 20 grudnia 2006 r

mechanika 04[1].09.2006, PW Transport, Gadżety i pomoce PW CD2, MECHANIKA, od leny

nr 4 z 20.11.2006, studia, 3 rok, Mikrobiologia, pytania, testy, polski, Stomatologia

więcej podobnych podstron