Laboratorium z Podstaw Konstrukcji Maszyn - 1 -

Ćw. 1. Wyznaczanie wartości średniego statycznego współczynnika tarcia

i sprawności mechanizmu śrubowego.

1. Podstawowe wiadomości i pojęcia.

Połączenie śrubowe jest to połączenie wykonane za pośrednictwem elementów łączą-

cych, tj. śrub (połączenie pośrednie). Bezpośrednie połączenie gwintowe otrzymujemy wkrę-

cając element z gwintem zewnętrznym w element z gwintem wewnętrznym. Połączenia gwin-

towe mogą być spoczynkowe i ruchowe.

Połączenia gwintowe są połączeniami kształtowymi (połączenie jest uzyskiwane przez

wzajemne kształtowe dopasowanie łączonych elementów). Siły tarcia odgrywają zwykle rolę

uboczną, zabezpieczając złącze przed rozluźnieniem się. Jeżeli już mowa o tarciu, to wypada

zaznaczyć, że w połączeniach gwintowych spoczynkowych (np. wszelkiego rodzaju łączniki

gwintowe, śruby mocujące poszczególne elementy zespołu itp.) zależy nam na tym, by było

ono na powierzchni gwintu jak największe. Wtedy połączenie nie ulegnie samoczynnemu od-

kręceniu, tzn. sprawność jego będzie mała. Z kolei w połączeniach ruchowych, do których za-

liczamy mechanizmy śrubowe (np. śruba pociągowa w tokarce, samochodowe podnośniki

ś

rubowe, prasy śrubowe) zależy nam na możliwie wysokiej sprawności. Jak pokazano na wy-

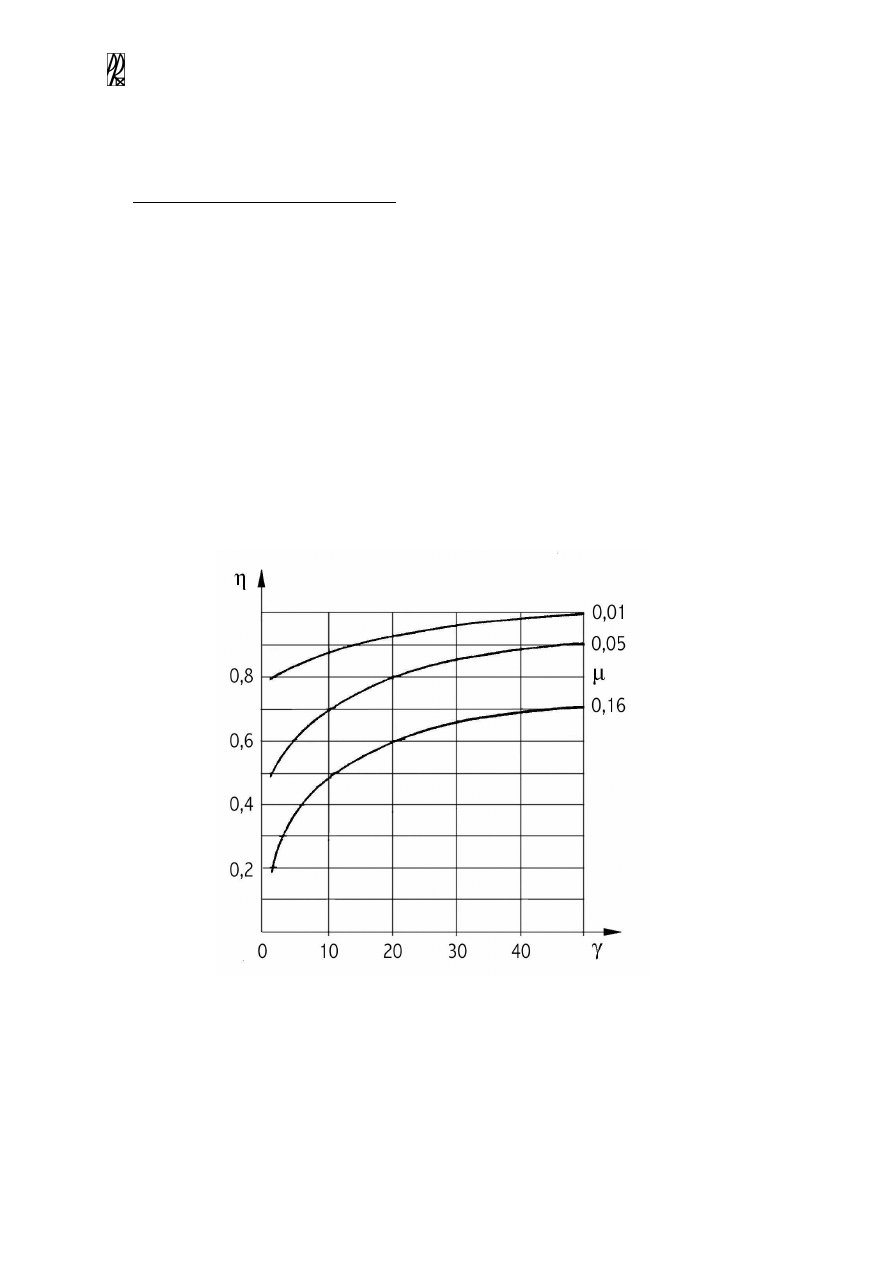

kresie 1.1 sprawność połączenia zależy od kąta pochylenia gwintu γ oraz pozornego współ-

czynnika tarcia µ na powierzchniach roboczych gwintu.

Rys. 1.1 Zależność sprawności połączenia gwintowego od kąta pochylenia gwintu

Linią śrubową w przypadku ogólnym nazywa się tor punktu poruszającego się ruchem

złożonym, w skład którego wchodzi ruch obrotowy wokół dowolnej osi oraz ruch postępowy

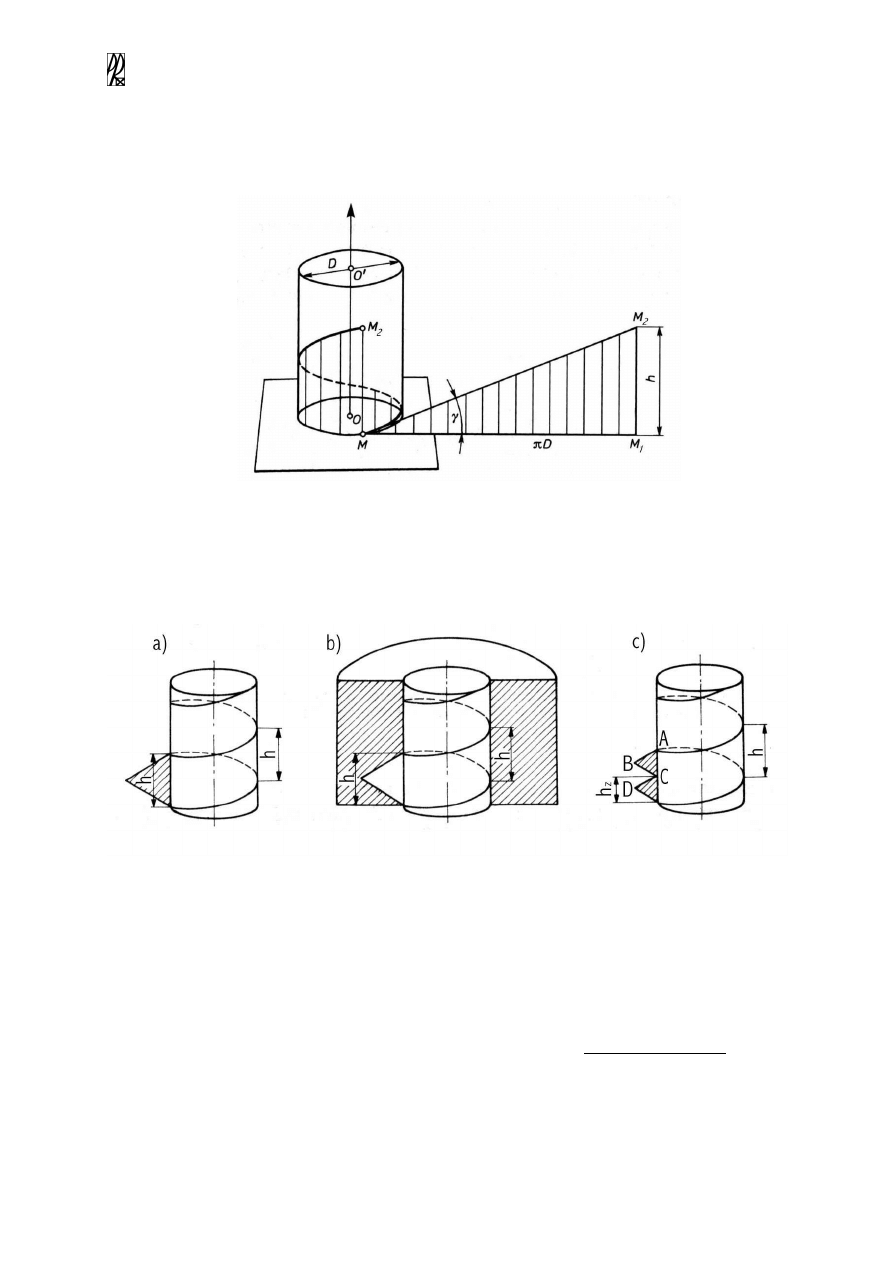

wzdłuż tej osi. Zainteresowanych rozważaniami teoretycznymi odsyłam do literatury [2]. Dla

potrzeb naszego ćwiczenia wystarczy obrazowe przedstawienie linii śrubowej jako wynikają-

cej z nawinięcia trójkąta o wierzchołkach M M

1

M

2

na walec o średnicy D (rys 1.2). Jeżeli

długość przyprostokątnej MM

1

będzie równa obwodowi podstawy walca (πD), to po wykona-

Laboratorium z Podstaw Konstrukcji Maszyn - 2 -

niu jednego pełnego obrotu trójkąta wokół osi walca zarys zwoju opisywany na walcu przez

przeciwprostokątną trójkąta przesunie się wzdłuż osi o odległość h. Otrzymamy w ten sposób

jeden zwój linii śrubowej. Przesunięcie zarysu zwoju wzdłuż osi po jego pełnym obrocie

będziemy nazywać skokiem linii śrubowej h.

Rys. 1.2 Powstawanie linii śrubowej

Jeżeli nawiniemy na walec po linii śrubowej ciągły występ o określonym przekroju po-

przecznym, to otrzymamy gwint. Na rys. 1.3 przedstawiono gwint uzyskany przez nawinię-

cie występu o przekroju trójkątnym.

Rys. 1.3 Powstawanie gwintu: a) gwint zewnętrzny jednokrotny, b) wewnętrzny jednokrotny, c) zewnętrz-

ny dwukrotny

Zarysem gwintu nazywa się kształt występu (lub rowka – w gwintach wewnętrznych)

tworzącego powierzchnię gwintową, leżącego w płaszczyźnie przechodzącej przez oś gwintu.

W gwintach zewnętrznych zarys jest tworzony przez grzbiety gwintu, a w gwintach we-

wnętrznych przez bruzdy gwintu.

Skok gwintu h można na podstawie powyższych wiadomości jednoznacznie zdefiniować

jako odległość między identycznie położonymi punktami zarysu tego samego zwoju gwintu,

mierzoną równolegle do jego osi (rys. 1.3). Oczywiście skok gwintu jest identyczny ze sko-

kiem linii śrubowej, która go tworzy.

Krotność gwintu jest to ilość początków linii śrubowej gwintu w dowolnym przekroju

prostopadłym do osi śruby lub nakrętki. Gwint pojedynczy (jednokrotny) zwykły – najczę-

Laboratorium z Podstaw Konstrukcji Maszyn - 3 -

ś

ciej stosowany - powstaje przez nawinięcie po linii śrubowej grzbietu pojedynczego. Gwint

podwójny (2 – krotny), potrójny (3 – krotny) itd. powstaje przez nawinięcie po linii śrubowej

dwóch, trzech itd. grzbietów (rys. 1.3 c). Skok gwintu pojedynczego jest równy podziałce

gwintu (h = h

z

); w gwincie wielokrotnym na jeden skok przypada kilka podziałek

(wtedy h = zh

z

).

Podziałka gwintu h

z

jest to odległość między identycznie położonymi punktami sąsied-

nich grzbietów (bruzd) gwintu, mierzona równolegle do jego osi (rys. 1.3 c).

Zależnie od zarysu rozróżniamy gwinty:

-

metryczny – trójkątny walcowy o kącie zarysu 60

0

;

-

calowy (Whiwortha) - trójkątny walcowy o kącie zarysu 55

0

;

-

rurowy calowy – trójkątny walcowy lub stożkowy o kącie zarysu 55

0

lub 60

0

(gwint

Briggsa);

-

gwint trapezowy symetryczny o kącie zarysu 30

0

, stosowany głównie w połączeniach

ruchowych o zmiennych kierunkach obciążenia;

-

gwint trapezowy niesymetryczny - o kącie zarysu 33

0

, stosowany w połączeniach ru-

chowych obciążonych jednokierunkowo;

-

gwint okrągły – walcowy, stosowany głównie w elektrotechnice.

Oprócz wyżej wymienionych istnieją jeszcze inne rodzaje gwintów, jak np. gwint prosto-

kątny (płaski, zwykle kwadratowy), gwint Edisona (E), do rur pancernych (P), rowerowy

(Rw), do zaworów dętek (Gz) i inne.

W zależności od kierunku nawijania linii śrubowej rozróżnia się gwinty prawo- i lewoz-

wojne.

Ś

ruby stalowe wykonuje się zwykle ze stali St4 lub St5. W przypadkach szczególnych

stosuje się stale węglowe wyższej jakości, a rzadko stale stopowe. Nakrętki w mechanizmach

ś

rubowych wykonuje się najczęściej z brązu

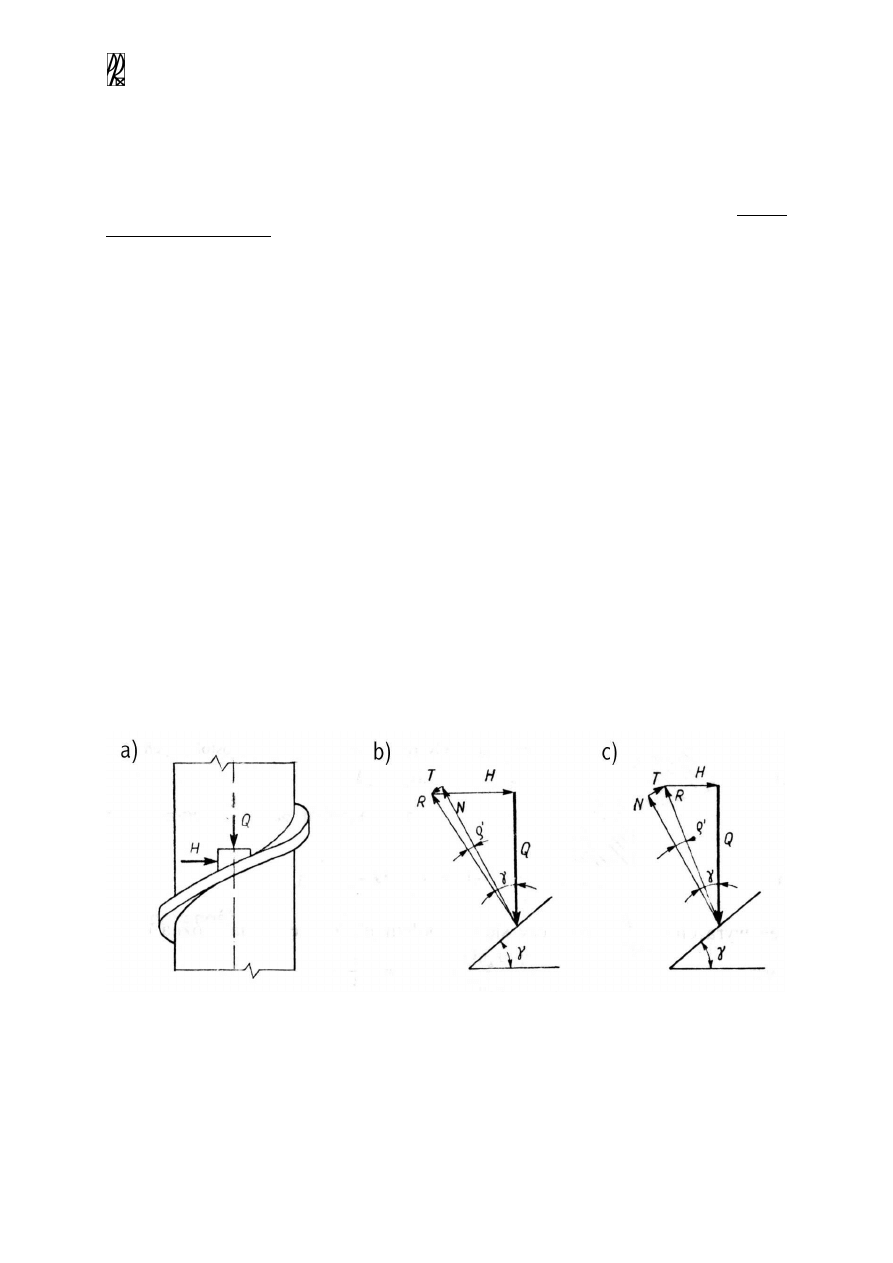

Rozkład sił w połączeniu gwintowym

Rozpatrzmy przypadek obciążenia gwintu siłą wzdłużną Q (rys. 1.4 a).

Rys. 1.4 Rozkład sił w połączeniu gwintowym

Zwój gwintu tworzy równię pochyłą o kącie pochylenia γ (kąt wzniosu gwintu). Przyj-

mijmy, że ciężar łączny (w rzeczywistości rozłożony na całej obciążonej partii gwintu) jest

skupiony w jednym punkcie i porusza się wzdłuż równi pochyłej. Ciężar poruszany jest

wzdłuż równi pochyłej przez siłę H, leżącą w płaszczyźnie prostopadłej do osi śruby. Przed-

stawia ona działanie momentu skręcającego M

s

, którego wektor leży wzdłuż osi śruby. Tarcie

równi powoduje odchylenie reakcji od normalnej do równi o kąt tarcia ρ΄. Rozkład sił działa-

Laboratorium z Podstaw Konstrukcji Maszyn - 4 -

jących na ciężar pokazano na rys 1.4 b. N oznacza reakcję normalną równi, R – reakcję wy-

padkową z uwzględnieniem siły tarcia, przy czym siłę tarcia T oblicza się ze wzoru:

'

tg

ρ

µ

N

N

T

=

=

gdzie µ oznacza współczynnik tarcia. Z trójkątów sił oblicza się siłę H, jaka potrzebna jest do

poruszenia ciężaru ruchem jednostajnym:

)

'

tg(

ρ

γ

+

=

Q

H

W przypadku opuszczania ciężaru zmienia się kierunek działania siły tarcia, a więc zmie-

nia się kąt, jaki tworzy reakcja wypadkowa z pionem (rys 1.4 c). Ogólnie można napisać:

)

'

tg(

ρ

γ

±

=

Q

H

przy czym znak „+” dotyczy ruchu ciężaru w górę, czyli podnoszenia, a znak „-˝ dotyczy

opuszczania.

Siłę H można uważać za przyłożoną na obwodzie koła o średnicy równej średniej średni-

cy gwintu d

0

. Moment tej siły względem śruby wynosi:

)

'

tg(

5

,

0

0

1

ρ

γ

+

=

Qd

M

s

2. Przebieg ćwiczenia

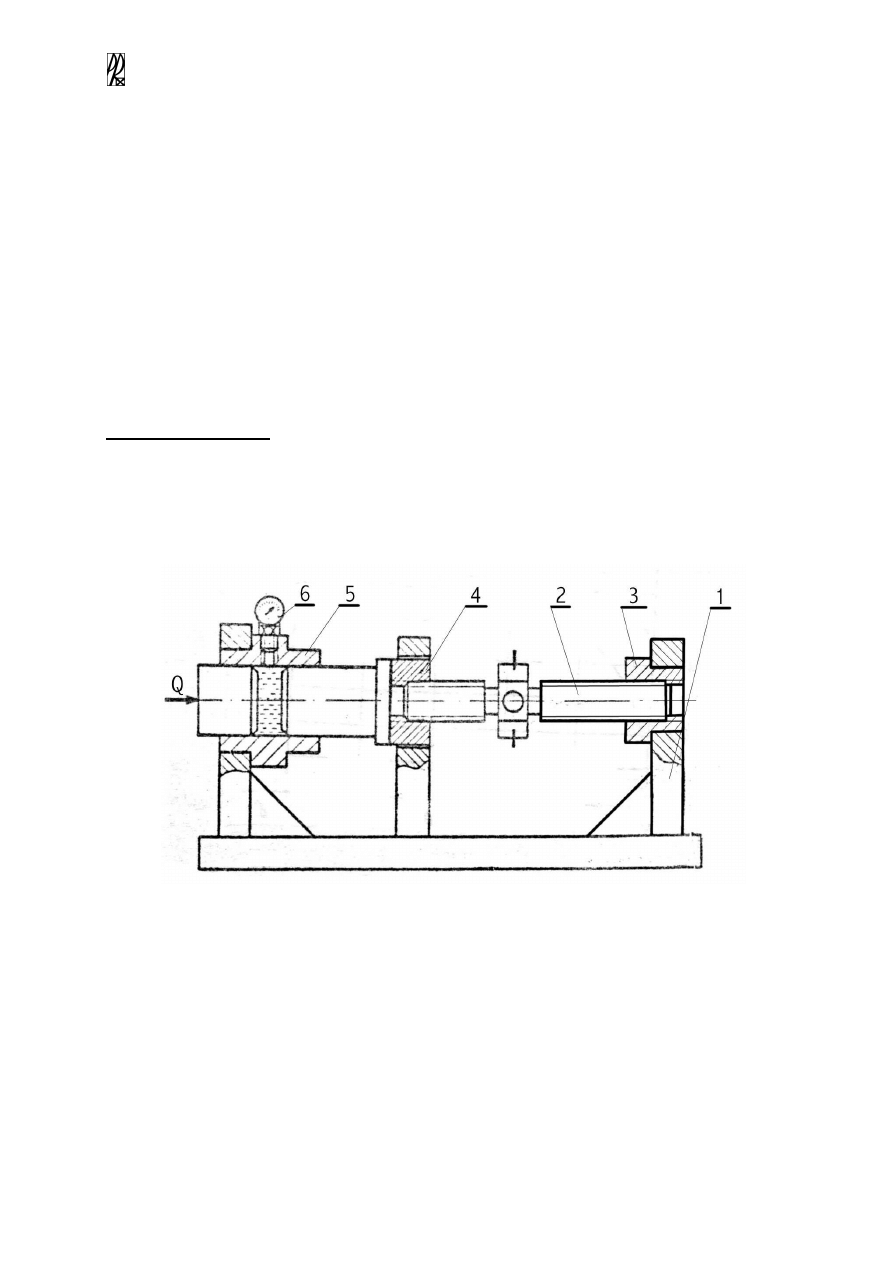

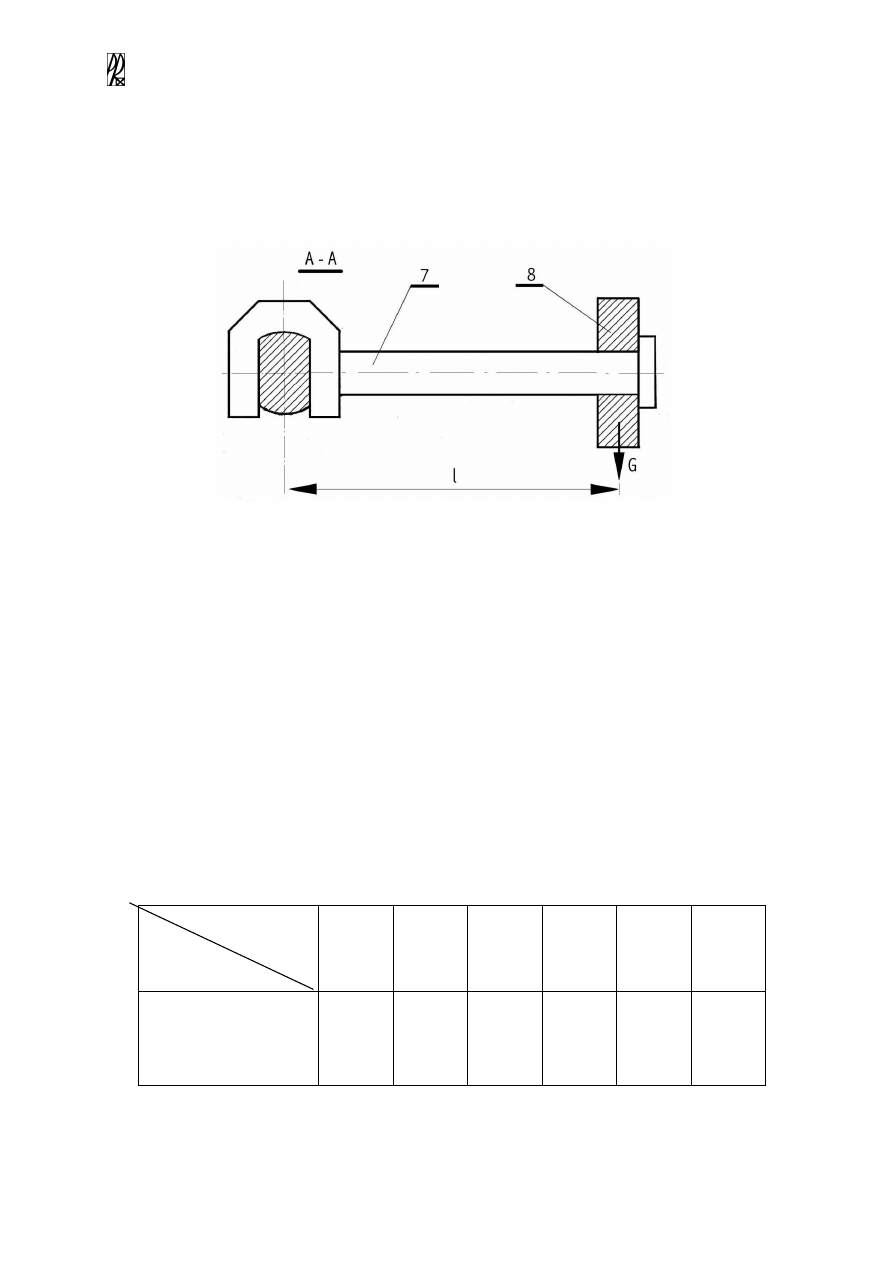

Przedstawione na rys. 1.5 a,b stanowisko laboratoryjne składa się z następujących ele-

mentów:

1- podstawa, 2 – śruba, 3 – nakrętka, 4 – nakrętka przesuwna wzdłużna, 5 – siłownik hydrau-

liczny, 6 – manometr, 7- klucz pomiarowy, 8 - obciążnik przesuwny.

Rys. 1.5 a) Stanowisko pomiarowe

Stanowisko to umożliwia wyznaczenie wartości współczynnika tarcia na gwincie badanej

ś

ruby. Obciążenie mechanizmu statyczną siłą wzdłużną wywołuje siłownik 5. Odpowiednią

siłę wzdłużną wywiera się za pomocą dodatkowej śruby, a jej wielkość określa się przez po-

miar ciśnienia oleju w siłowniku hydraulicznym za pomocą manometru 6. Na poziomo usta-

wionym ramieniu klucza 7 znajduje się obciążnik, który należy powoli przesuwać w kierunku

od śruby, aż do chwili, kiedy klucz zacznie się obracać. W tym położeniu obciążnika należy

odczytać długość ramienia siły. Ostatnie położenie obciążnika określa wielkość momentu po-

trzebnego do obrócenia badanej śruby przy określonym obciążeniu siła wzdłużną Q.

Laboratorium z Podstaw Konstrukcji Maszyn - 5 -

Warunek równowagi pomiędzy momentem M wywieranym na śrubę, a momentami w

nakrętkach śruby M

s1

i M

s2

(w przypadku napinania nakrętek przy przeciwzwojnych gwintach

ś

ruby) jest następujący:

)

'

tg(

5

,

0

)

'

tg(

0

2

1

0

2

1

ρ

γ

ρ

γ

+

=

=

+

=

+

=

Qd

M

M

Qd

M

M

M

s

s

s

s

Rys. 1.5 b Klucz pomiarowy z obciążnikiem

Kolejność czynności przy wykonywaniu ćwiczenia:

-

założyć na stanowisko badaną śrubę,

-

obciążyć śrubę zadanym ciśnieniem (siłą),

-

założyć na śrubę klucz pomiarowy z przesuniętym uprzednio obciążnikiem w kierun-

ku osi obrotu śruby,

-

przesuwać obciążnik na ramieniu klucza do chwili początku obrotu śruby,

-

odczytać na podziałce ramienia klucza odległość obciążnika od osi obrotu śruby (l

1

),

-

odczytane wielkości zapisać w wynikach pomiarów (tabela),

-

powyższe pomiary wykonać trzykrotnie przy tym samym ciśnieniu; jako l

ś

r

przyjąć

do obliczeń średnią arytmetyczną odległości l

1

, l

2

, l

3

ze wszystkich trzech pomiarów.

-

zdjąć klucz, obciążyć śrubę następnym zadanym ciśnieniem i powtórzyć powyższe

czynności,

-

po zakończeniu ćwiczenia dokonać pomiaru wymiarów gwintu (wielkości potrzeb-

nych do obliczeń).

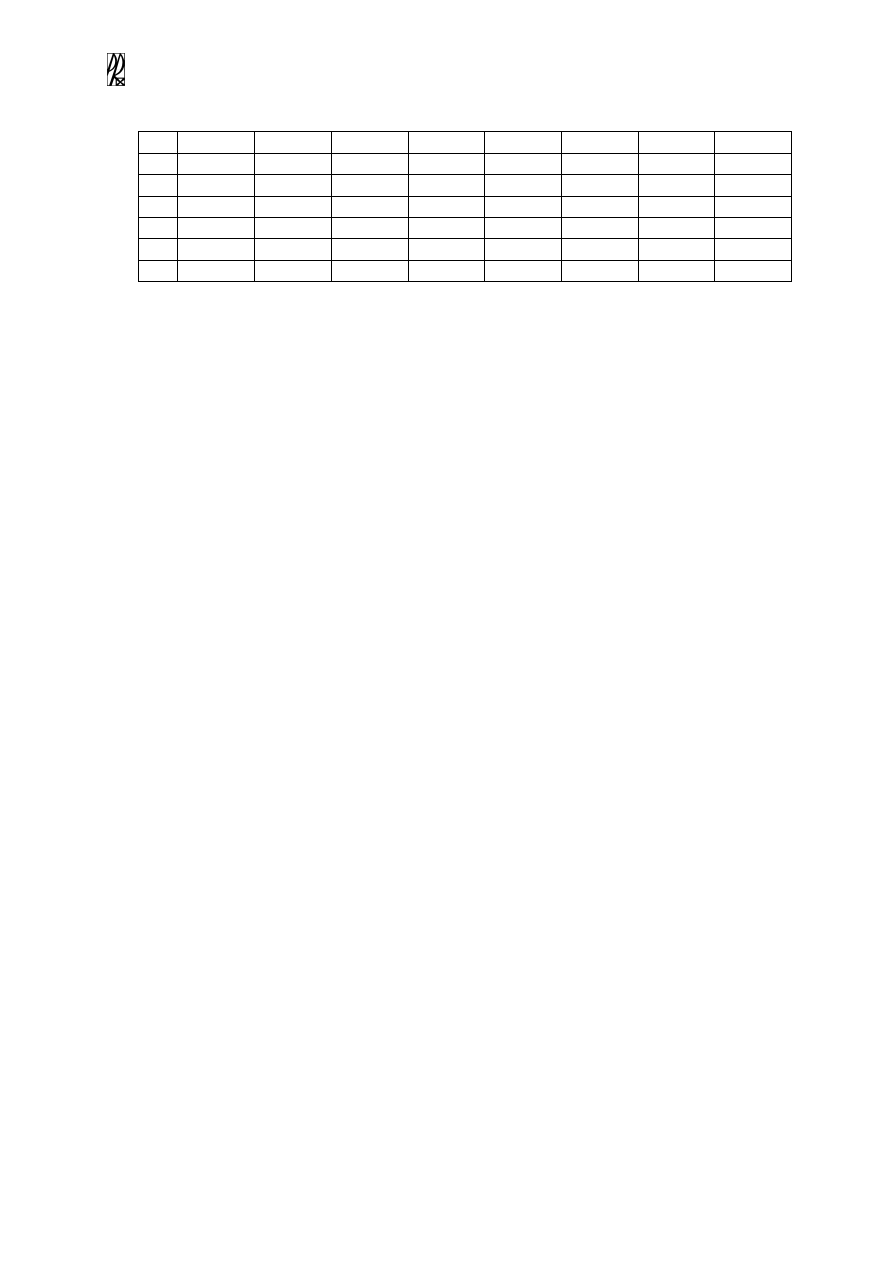

Tabela pomiarów

l

1

l

2

l

3

wielkość

ramienia [mm]

ciśnienie

[atm]

Laboratorium z Podstaw Konstrukcji Maszyn - 6 -

Opracowanie wyników

Oznaczenia:

M

kl

– moment klucza

d

c

– średnica cylindra

h – skok gwintu

d

o

– średnia średnica gwintu (tzw. średnia średnica robocza, odpowiadająca środkowi

pracującej części zarysów śruby i nakrętki)

)

(

5

,

0

1

0

D

d

d

+

=

, gdzie d – średnica gwintu śruby, D

1

– średnica gwintu nakrętki

α

– kąt zarysu gwintu

p – ciśnienie

G - ciężar

1. Q

i

– siła wzdłużna

i

c

i

p

d

Q

4

2

Π

=

[N]

2. M

i

– moment przyłożony do klucza

ś

r

kl

i

Gl

M

M

+

=

[Nm]

3. γ – kąt pochylenia linii śrubowej

z

zh

h

d

h

arc

=

Π

=

0

tg

γ

4. µ

′

- pozorny współczynnik tarcia

0

tg

1

'

tg

'

d

Q

M

c

a

ac

a

c

i

i

i

i

i

=

=

+

−

=

=

γ

ρ

µ

5. ρ′ - kąt tarcia

'

tg

arc

'

µ

ρ

=

6. µ – współczynnik tarcia

2

cos

'

α

µ

µ

=

7. η – sprawność gwintu

)

'

tg(

tg

ρ

γ

γ

η

+

=

8. wykres M, µ, η = f(Q)

Laboratorium z Podstaw Konstrukcji Maszyn - 7 -

Tabela obliczeń

Lp. M[Nm]

Q

c

µ΄

ρ΄

µ

η

Uwagi:

Wytyczne do sprawozdania

Sprawozdanie powinno zawierać:

-

krótki opis ćwiczenia i szkic stanowiska laboratoryjnego,

-

wyniki pomiarów wpisane do tabeli,

-

opracowanie wyników pomiarów i ich zestawienie podane w tabeli,

-

opracowanie graficzne wyników,

-

interpretację wyników i wnioski z przeprowadzonego ćwiczenia.

Literatura:

1. Łysakowski E. „Podstawy konstrukcji maszyn – ćwiczenia konstrukcyjne”, PWN, War-

szawa 1974.

2. Łysakowski E. „Części maszyn, cz.1” Dział Wydawnictw Wieczorowej Szkoły Inżynier-

skiej, Warszawa 1963.

3. Mały Poradnik Mechanika, tom 2, WNT, Warszawa 1984.

4. Podstawy Konstrukcji Maszyn, praca zbiorowa pod red. Z. Osińskiego, Wydawnictwo

Naukowe PWN, Warszawa 1999.

5. Godlewski M., Tym Z. „Poradnik dla mechaników”, Wydawnictwa Szkolne i Pedago-

giczne, Warszawa 1991.

Wyszukiwarka

Podobne podstrony:

PO lab 5 id 364195 Nieznany

lab [5] id 258102 Nieznany

chemia fizyczna lab id 112228 Nieznany

Lab 4 id 257946 Nieznany

Lab 1 id 257555 Nieznany

fcs lab 5 id 169065 Nieznany

Bsi 08 lab id 93519 Nieznany

lab(2) id 258733 Nieznany

lab 3 2 id 259509 Nieznany

lab [3] id 258100 Nieznany

LAB 9 id 258268 Nieznany

Arduino Lab 1 id 68202 Nieznany

Pr 1st 1 1 m01 lab id 382178 Nieznany

ModSym lab id 305590 Nieznany

Lab 8 id 258226 Nieznany

Lab 3 3 id 259511 Nieznany

IO lab 2 id 219711 Nieznany

P 2013 lab P id 797792 Nieznany

więcej podobnych podstron