„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

0

MINISTERSTWO EDUKACJI

i NAUKI

Andrzej Szymczak

Wykonywanie prac z zakresu obróbki ręcznej

311[08].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2005

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Bogdan

dr inż. Zdzisław Kobierski

Opracowanie redakcyjne:

mgr inż. Katarzyna Maćkowska

Konsultacja:

dr Bożena Zając

Korekta:

mgr Jarosław Sitek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[08].Z2.01

„Wykonywanie prac z zakresu obróbki ręcznej” zawartego w modułowym programie

nauczania dla zawodu technik elektryk.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy Radom 2005

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. WPROWADZENIE

3

2. WYMAGANIA WSTĘPNE

4

3. CELE KSZTAŁCENIA

5

4. MATERIAŁ NAUCZANIA

6

4.1. Zasady bhp przy obróbce ręcznej

6

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Sprawdzian postępów

6

7

8

4.2. Podstawowe pomiary warsztatowe

8

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

8

13

13

17

4.3. Trasowanie na płaszczyźnie 17

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

17

24

24

26

4.4. Cięcie materiałów piłką i nożycami 26

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

26

30

31

32

4.5. Piłowanie metali i ich stopów oraz tworzyw sztucznych

32

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

32

37

37

40

4.6. Gięcie i prostowanie prętów, płaskowników i blach

40

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

40

45

45

51

4.7. Wiercenie otworów w różnych materiałach 51

4.7.1. Materiał nauczania

4.7.2. Pytania sprawdzające

4.7.3. Ćwiczenia

4.7.4. Sprawdzian postępów

51

56

57

58

4.8. Gwintowanie otworów i powierzchni zewnętrznych 59

4.8.1. Materiał nauczania

4.8.2. Pytania sprawdzające

4.8.3. Ćwiczenia

4.8.4. Sprawdzian postępów

59

64

64

68

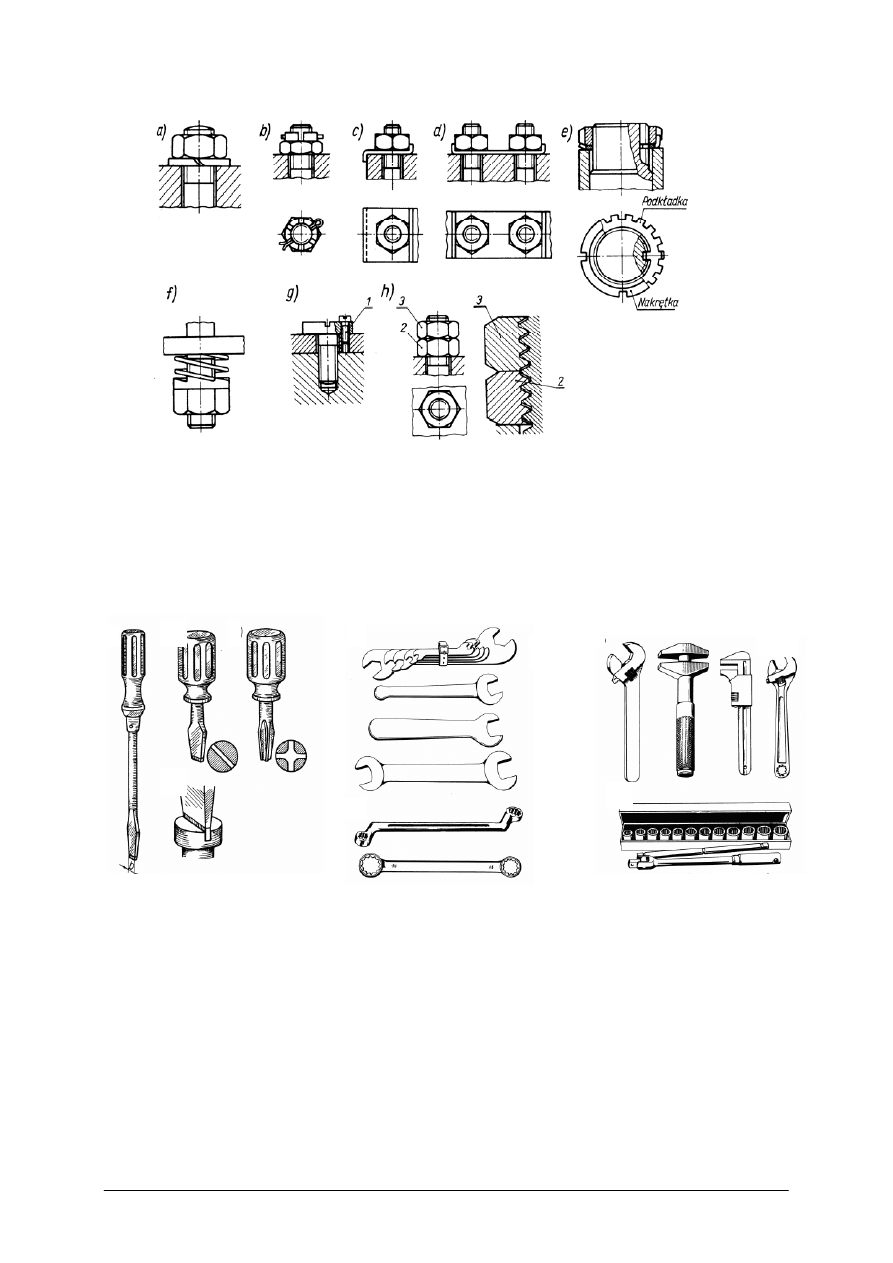

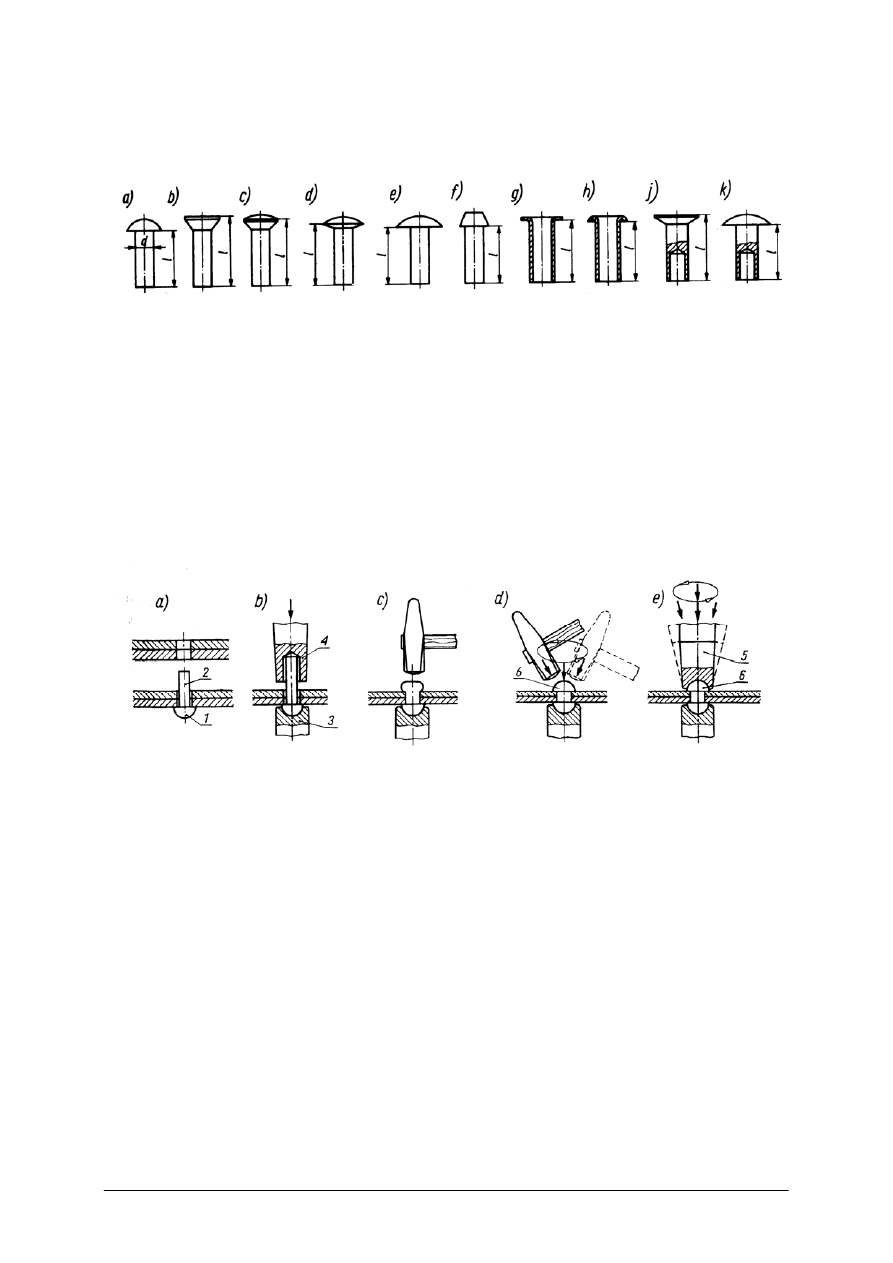

4.9. Wykonywanie połączeń śrubowych i nitowych

68

4.9.1. Materiał nauczania

4.9.2. Pytania sprawdzające

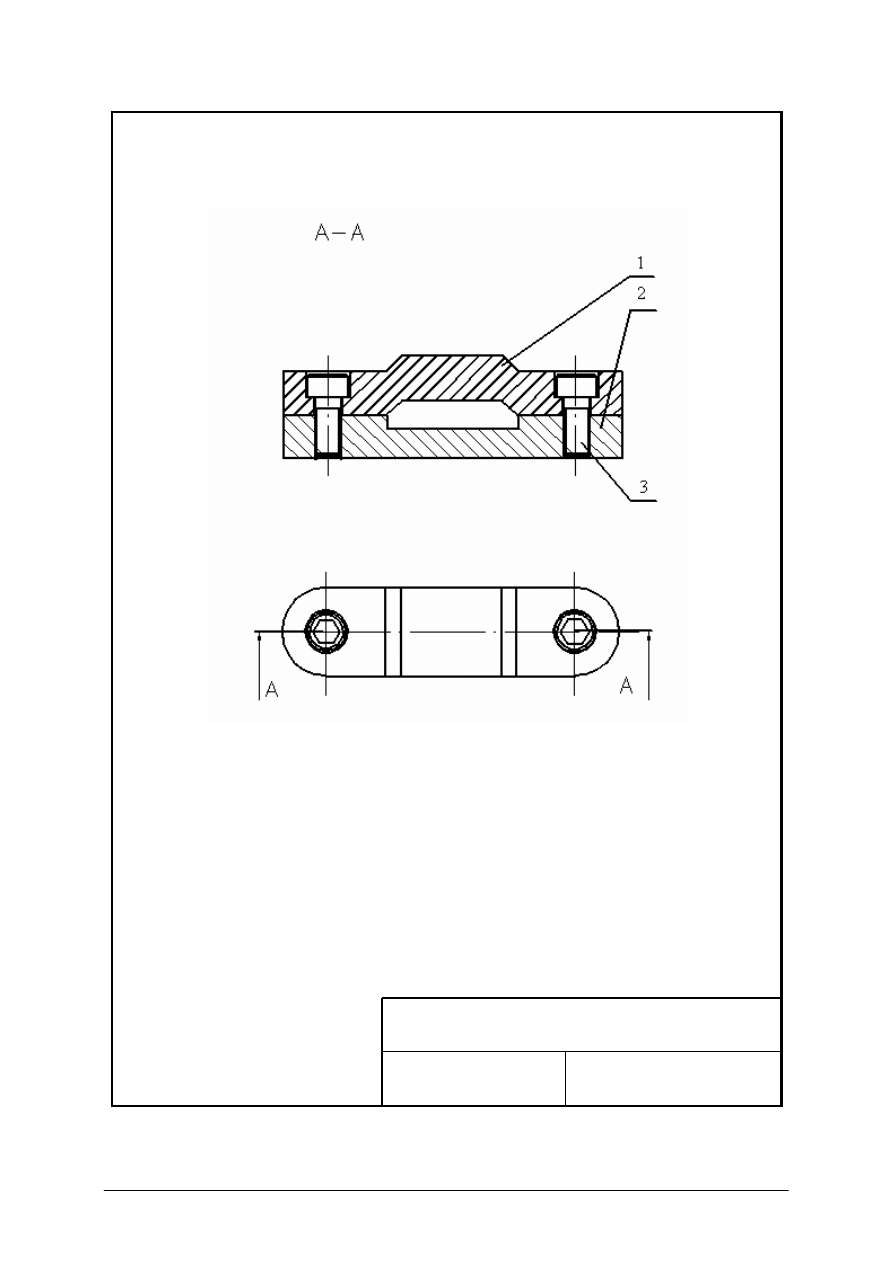

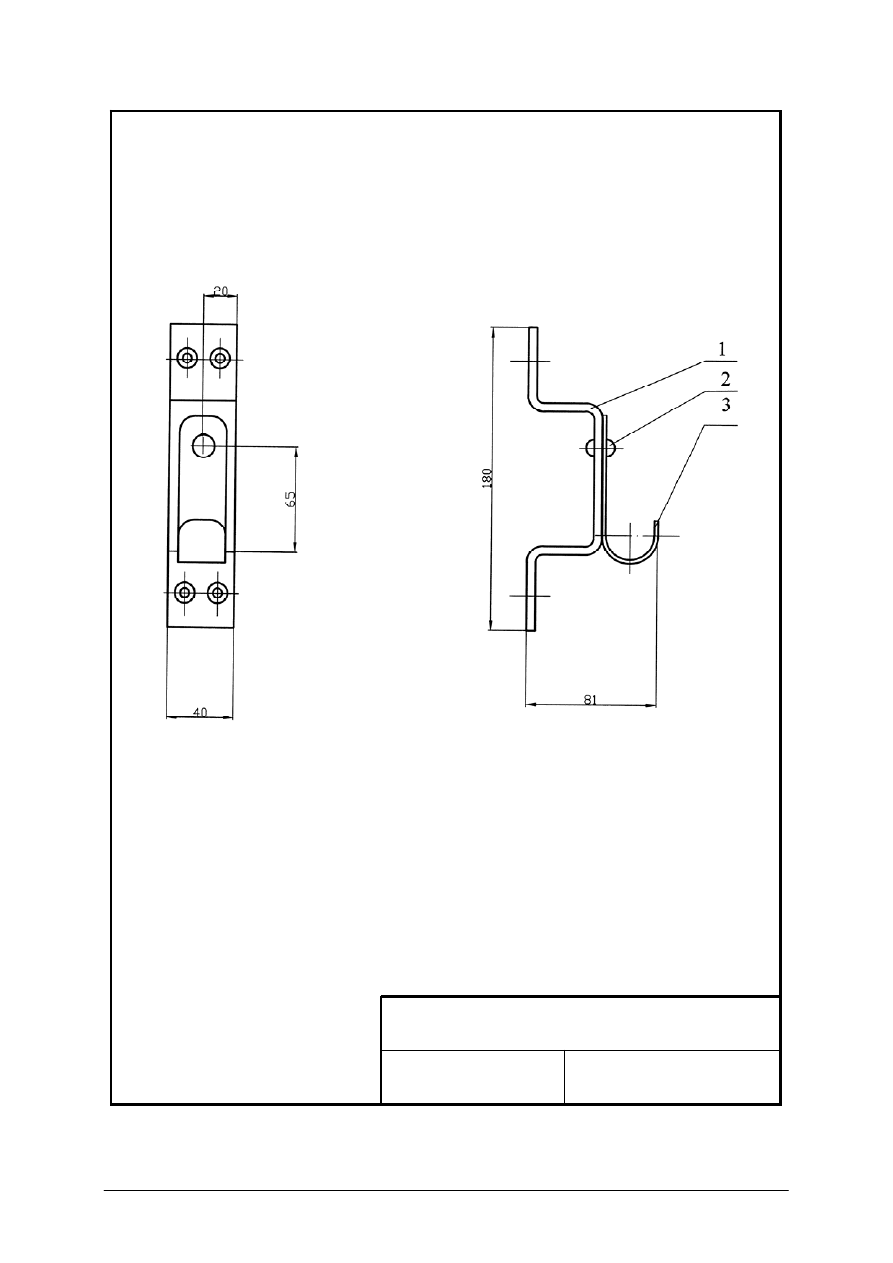

4.9.3. Ćwiczenia

4.9.4. Sprawdzian postępów

68

71

72

75

5. SPRAWDZIAN OSIĄGNIĘĆ

76

6. LITERATURA

86

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

z zakresu „Wykonywania prac z zakresu obróbki ręcznej”.

W poradniku zamieszczono:

− materiał nauczania,

− ćwiczenia,

− pytania sprawdzające,

− sprawdzian postępów

Szczególną uwagę zwróć na:

– organizację pracy poprzez zgromadzenie na stanowisku pracy odpowiednich narzędzi

i przyrządów pomiarowych potrzebnych do wykonania ćwiczeń,

– poprawne posługiwanie się narzędziami pomiarowymi zapewniające prawidłowy pomiar

sprawdzanych wymiarów obrabianych i obrobionych przedmiotów,

– poprawne posługiwanie się narzędziami obróbczymi zgodnie z ich przeznaczeniem,

– zgodność wykonywanych operacji z dokumentacją technologiczną załączoną do ćwiczeń,

– przestrzeganie zasad bezpieczeństwa pracy zarówno podczas organizacji stanowiska

pracy, jak i podczas wykonywania czynności obróbczych.

Zagadnienia poruszane w tym poradniku wykorzystują Twoją wiedzę i umiejętności,

które nabyłeś podczas realizacji następujących jednostek modułowych „Posługiwanie

się dokumentacja techniczną” oraz „Rozróżnianie podzespołów stosowanych w maszynach

i urządzeniach elektrycznych”. Wiadomości i umiejętności te wykorzystaj do lepszego

zrozumienia zagadnień dotyczących wykonywania prac z zakresu obróbki ręcznej. W ten

sposób utrwalisz wcześniej zdobyte wiadomości, poszerzysz je o nowe i udoskonalisz swoje

umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykorzystanie prac z zakresu

obróbki ręcznej”, powinieneś umieć:

A. korzystać:

– z norm,

– instrukcji obsługi narzędzi, maszyn i urządzeń,

– poradników,

– dokumentacji technologicznej,

B. rozpoznawać podstawowe narzędzia:

– pomiarowe,

– ślusarskie,

– traserskie,

– do wykonywania gwintów zewnętrznych i wewnętrznych,

– do cięcia metali i tworzyw sztucznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej „Wykorzystanie prac z zakresu

obróbki ręcznej”, powinieneś umieć:

– dobrać narzędzia pomiarowe,

– wykonać pomiary przymiarem kreskowym, suwmiarką, mikrometrem, kątomierzem,

średnicówką,

– dobrać narzędzia i przyrządy oraz materiały pomocnicze do trasowania,

– wykonać trasowanie na płaszczyźnie,

– dobrać narzędzia do operacji ślusarskich,

– wykonać cięcie metali i tworzyw sztucznych piłką ręczną,

– wykonać cięcie metali nożycami dźwigniowymi, ręcznymi i gilotynowymi,

– wykonać gięcie płaskowników, rur, drutów i blach,

– wykonać prostowanie płaskowników, prętów, drutów i blach,

– wykonać piłowanie płaszczyzn,

– wykonać piłowanie przedmiotów o różnych kształtach,

– wykonać operacje wiercenia i pogłębiania otworów,

– naciąć ręcznie gwint zewnętrzny i wewnętrzny,

– wykonać połączenia śrubowe i nitowe,

– posłużyć się dokumentacją techniczną,

– zorganizować i wyposażyć stanowisko pracy,

– zastosować zasady bhp, ochrony ppoż. i ochrony środowiska obowiązujące na

stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Zasady bhp przy obróbce ręcznej

4.1.1. Materiał nauczania

Przestrzeganie zasad bezpieczeństwa i higieny pracy podczas wykonywania prac

ślusarskich oraz prawidłowe organizowanie stanowiska pracy to ważne umiejętności, które

przydadzą się także w pracy zawodowej technika elektryka.

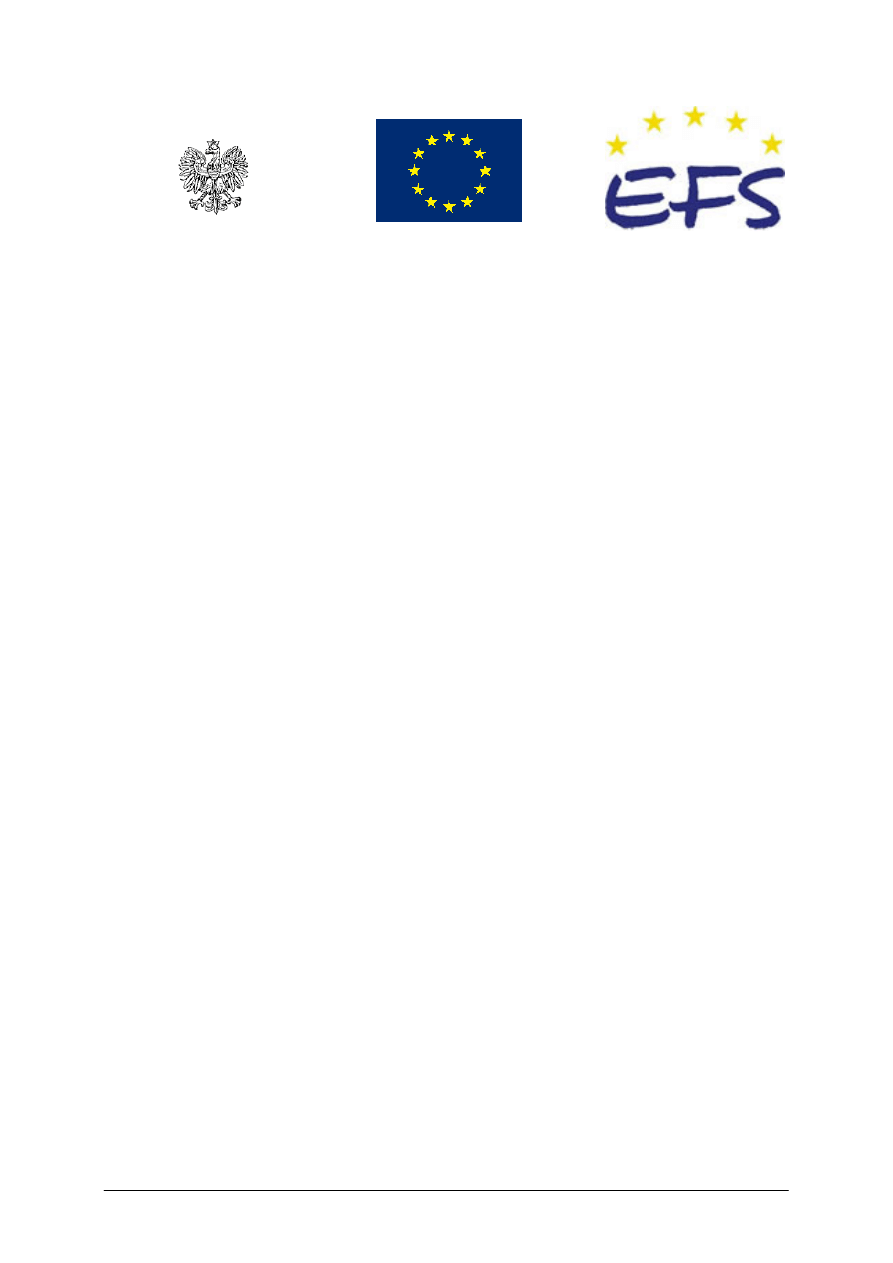

Organizacja stanowiska pracy

Podczas organizowania stanowiska pracy należy przestrzegać następujących zasad:

– narzędzia na stole ślusarskim układamy po prawej i lewej stronie imadła,

– narzędzia pomiarowe powinny być ułożone za imadłem na specjalnie przygotowanej

podkładce z drewna wyłożonej suknem,

– po zakończeniu wykonywania czynności danym narzędziem odkładamy je na miejsce,

z którego zostało pobrane,

– po zakończeniu pracy narzędzia obróbcze oraz narzędzia pomiarowe czyścimy i zdajemy

do narzędziowni lub przechowujemy w szufladach znajdujących się w stole ślusarskim.

Rys. 1. Organizacja stanowiska ślusarskiego [3]

Zasady bhp przy obróbce ręcznej

Zasady bezpiecznej pracy podczas trasowania:

– należy zwrócić szczególną uwagę na staranne ustawienie przedmiotów na stanowisku

traserskim oraz przenoszenie przedmiotów o dużym ciężarze,

– utrzymywać ład i porządek na stanowisku traserskim,

– zapewnić dobre oświetlenie w miejscu pracy,

– zwracać uwagę na posługiwanie się narzędziami traserskim o ostrych końcówkach, jak

cyrkiel, rysik itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Zasady bezpiecznej pracy podczas ścinania, przecinania i wycinania:

– należy często sprawdzać prawidłowe osadzenie młotka na trzonku,

– używać okularów ochronnych podczas ścinania i przecinania materiałów twardych oraz

szlifowania.

Zasady bezpiecznej pracy podczas cięcia nożycami i na piłach:

– zadziory z przeciętego materiał należy usunąć natychmiast po cięciu pilnikiem,

– podczas posługiwania się nożycami dźwigniowymi zabezpieczyć je przed samoczynnym

opadnięciem,

– podczas przecinania nożycami ręcznymi zwracać uwagę, by w zasięgu ostrzy nie

znajdowały się palce ręki podtrzymującej przedmiot.

Zasady bezpiecznej pracy podczas gięcia i prostowania:

– sprawdzić stan narzędzi używanych do gięcia, szczególnie osadzenie młotka,

– zwracać uwagę na prawidłowe zamocowanie przedmiotów w imadle,

– podczas gięcia na prasach zwracać uwagę, by ręce nie znalazły się bezpośrednio przy

krawędziach gnących.

Zasady bezpiecznej pracy podczas piłowania:

– nie przesuwamy palcami po ostrych krawędziach obrabianego przedmiotu,

– zwracamy uwagę na prawidłowe osadzenie rękojeści drewnianej pilnika oraz, czy nie jest

ona popękana,

– zwracamy uwagę, czy pilnik nie jest pęknięty,

– nie używamy pilnika bez rękojeści,

– sprawdzamy, czy przedmiot jest dobrze zamocowany w imadle.

Zasady bezpiecznej pracy podczas wiercenia:

– wszystkie obracające się elementy wiertarki powinny być osłonięte osłonami,

– przewody elektryczne powinny być stabilnie zamocowane w korpusie wiertarki oraz

wtyczce, oraz bez uszkodzonej izolacji,

– ubiór obsługującego wiertarkę nie powinien mieć żadnych zwisających elementów,

mankiety pozapinane, a głowa nakryta,

– przedmiotów nie trzymamy w ręce, małe przedmioty mocujemy w imadle ręcznym,

– sprawdzamy prawidłowość zamocowania przedmiotów w imadle lub przyrządzie,

– sprawdzamy zamocowanie uchwytu wiertarskiego w tulei wrzeciona,

– podczas pracy wiertarki nie wolno dotykać rękami wirujących części (wrzeciona,

uchwytu, wiertła),

– do wiercenia nie wolno używać uszkodzonych narzędzi,

– po zakończeniu pracy należy wyłączyć silnik wiertarki.

Zasady bezpiecznej pracy podczas gwintowania:

– do pracy nie należy używać narzędzi uszkodzonych,

– nie wolno usuwać wiórów palcami ani zdmuchiwać,

– sprawdzić prawidłowość zamocowania przedmiotu w imadle.

Zasady bezpiecznej pracy podczas nitowania:

– nie używać do nitowania narzędzi popękanych i uszkodzonych w inny sposób,

– podczas nitowania ręcznego używać osłony skórzanej na rękę.

4.1.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1) W jaki sposób powinno być zorganizowane stanowisko pracy ślusarza?

2) W jaki sposób sprawdzamy wiertarkę elektryczną przed przystąpieniem do pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

3) W jaki sposób powinny być zabezpieczone wirujące części maszyn?

4) Jakich narzędzi należy używać do obróbki ręcznej, by praca nimi odbywała się

w bezpiecznych warunkach?

5) Jak powinien być ubrany ślusarz?

6) W jaki sposób chronimy oczy przed ewentualnymi odpryskami lub iskrami?

4.1.3. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko pracy ślusarza?

2) sprawdzić stan techniczny narzędzi?

3) zabezpieczyć oczy przed uszkodzeniem?

4) sprawdzić stan techniczny wiertarki?

5) dobrać prawidłowe ubranie robocze?

6) bezpiecznie wykonywać podstawowe operacje ślusarskie?

4.2. Podstawowe pomiary warsztatowe

4.2.1.

Materiał nauczania

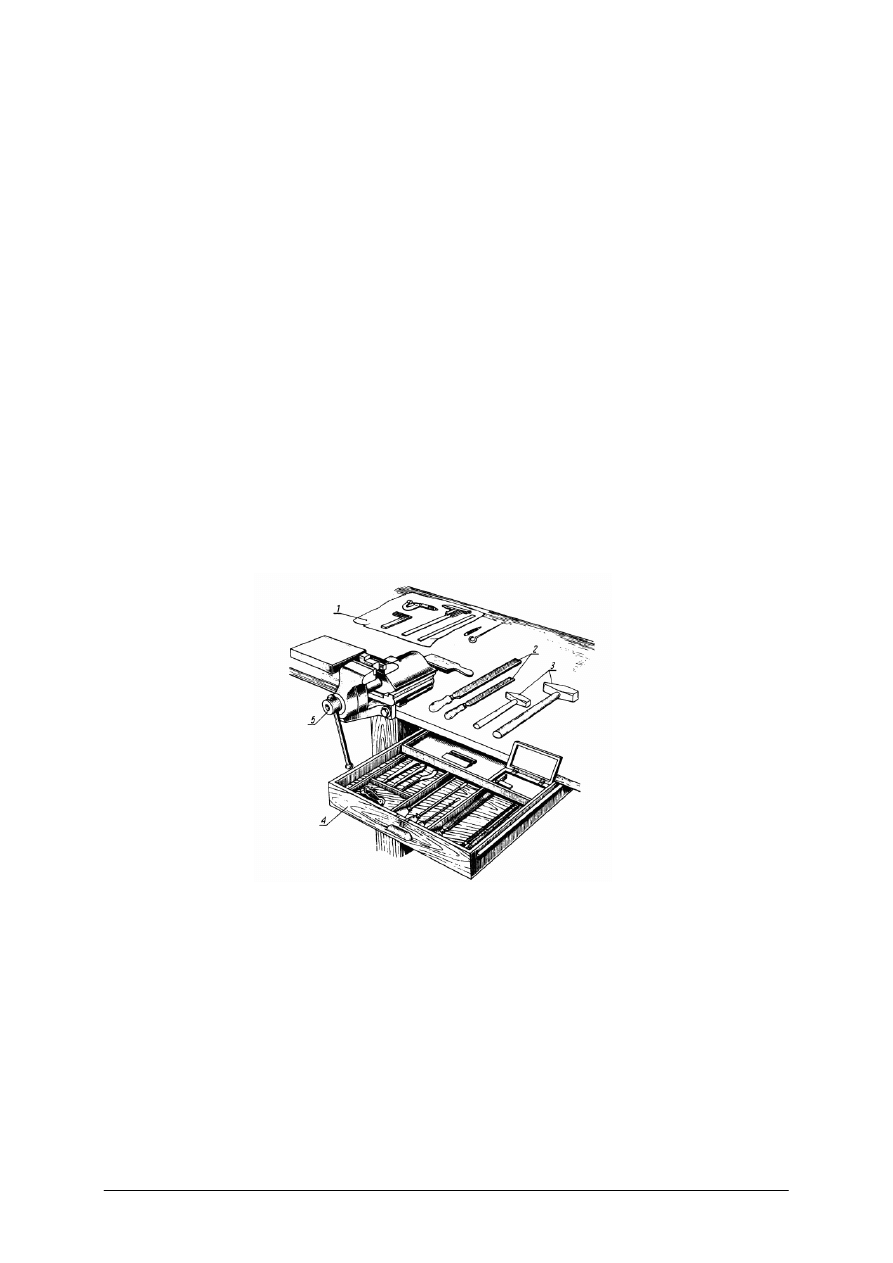

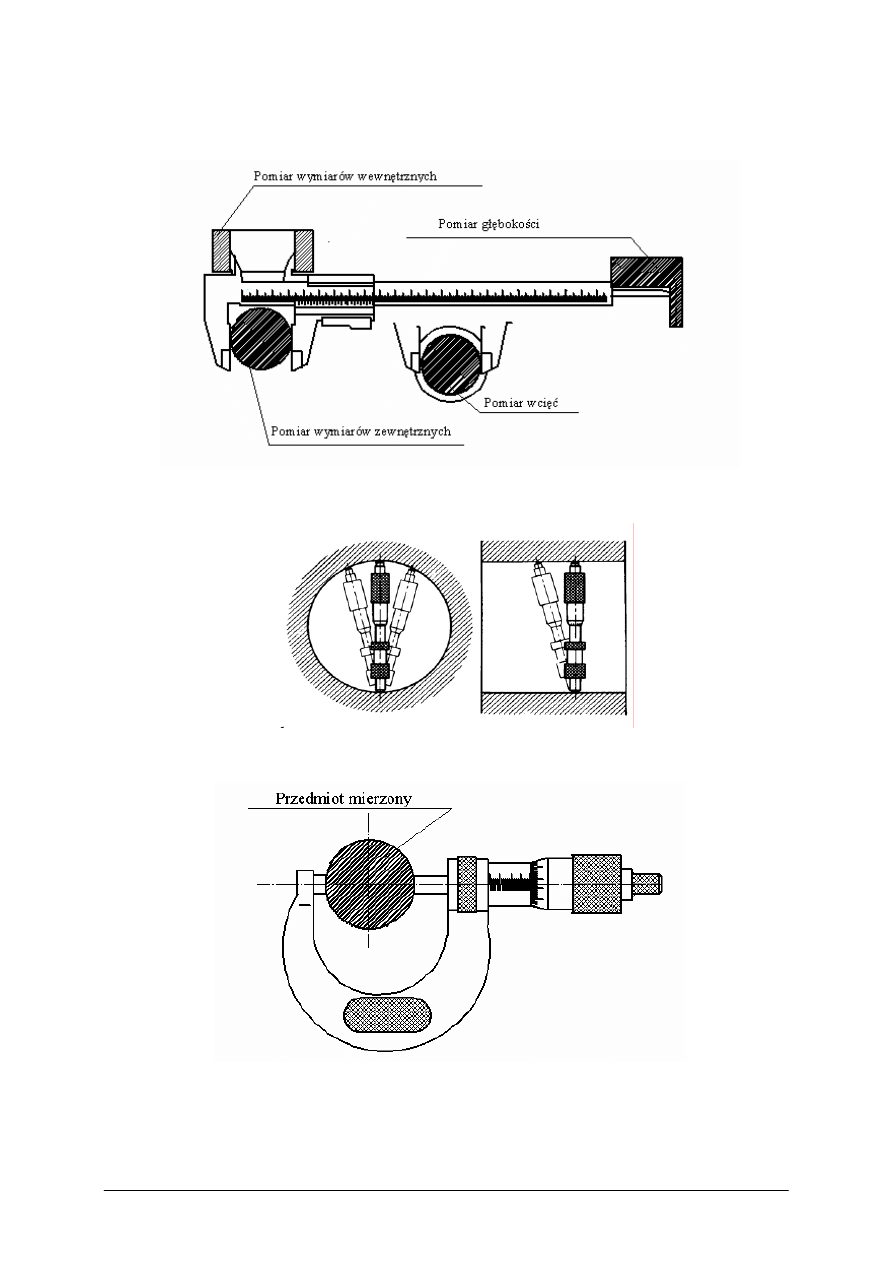

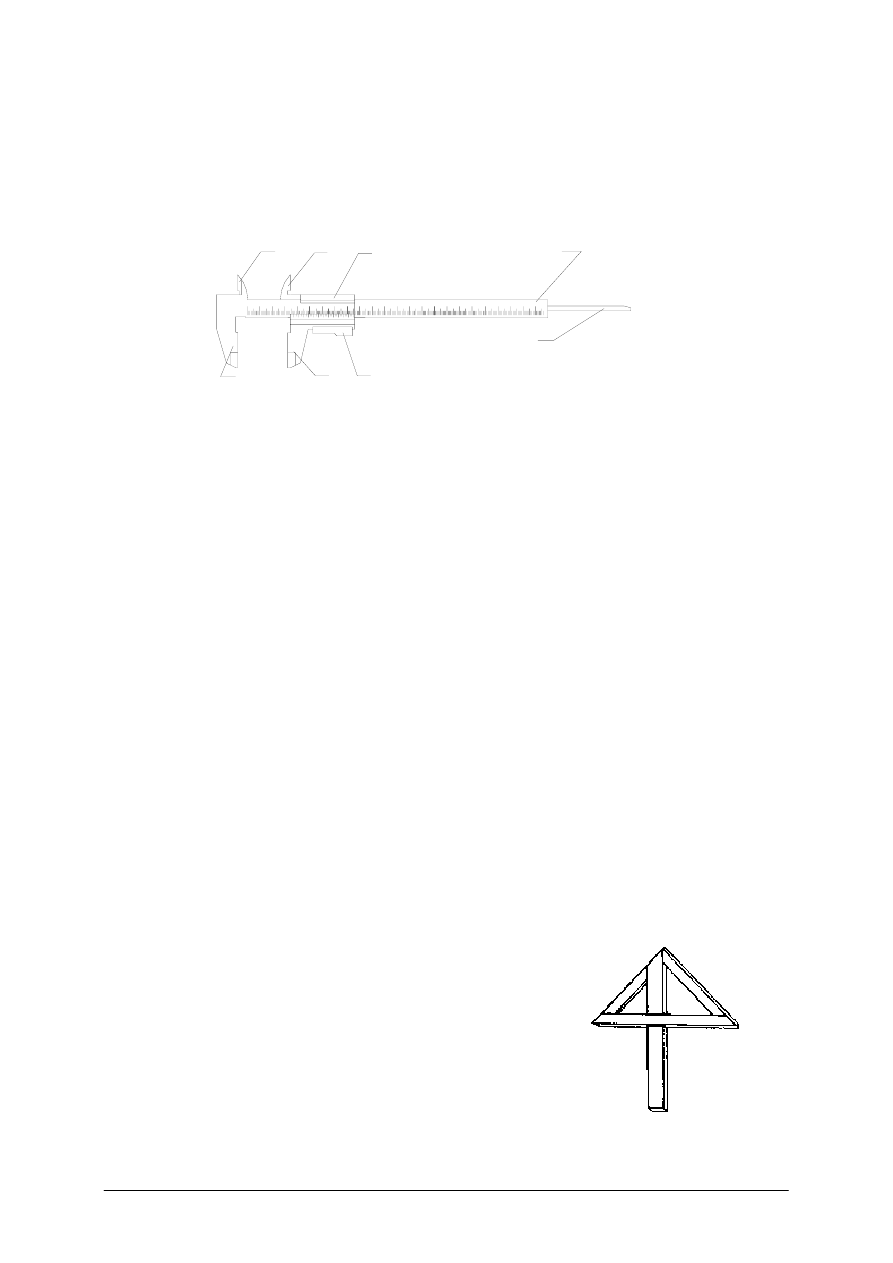

Poniżej zamieszczono dla przypomnienia rysunki przedstawiające budowę

podstawowych narzędzi pomiarowych: suwmiarki uniwersalnej, mikrometru do pomiaru

powierzchni zewnętrznych, średnicówki mikrometrycznej, kątomierza uniwersalnego.

Rys. 2. Budowa suwmiarki uniwersalnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

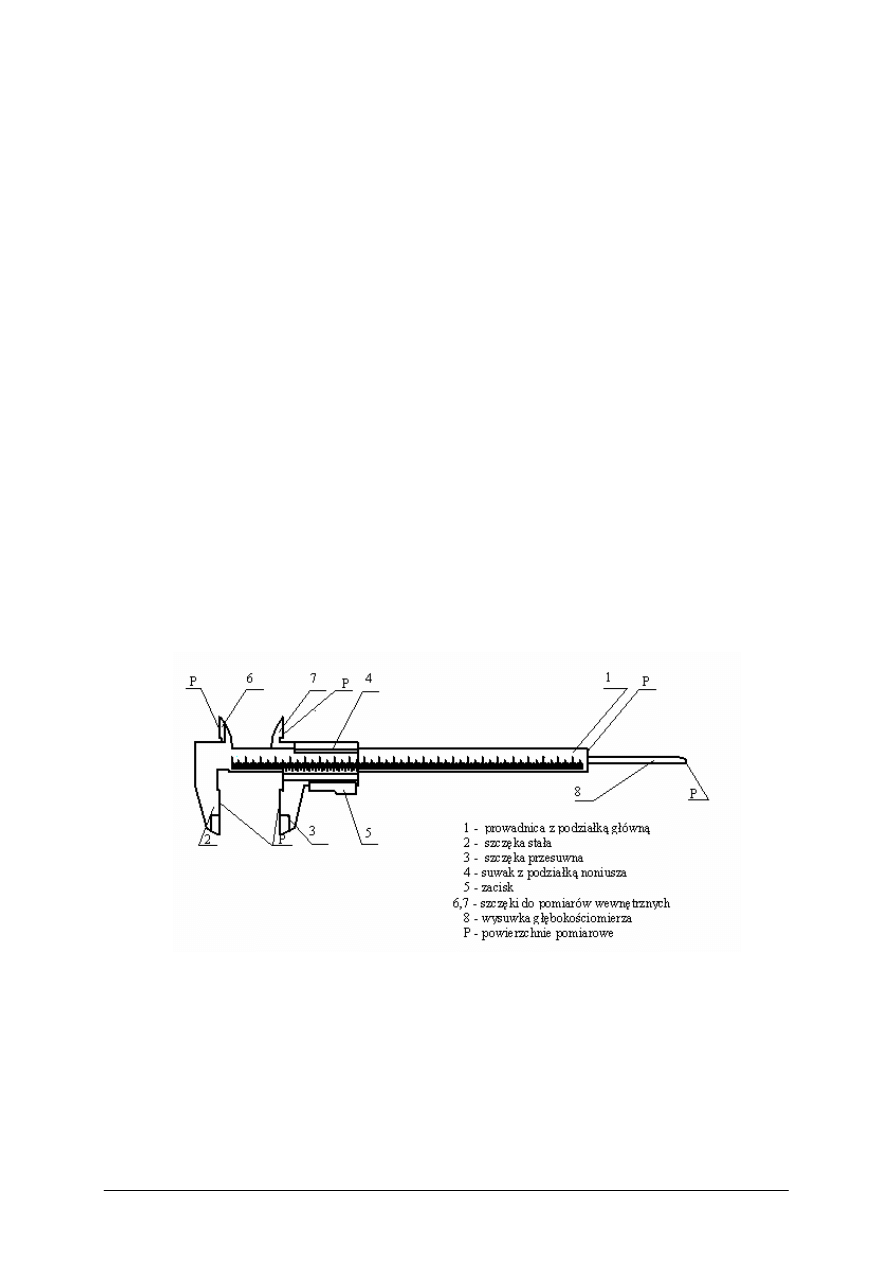

Rys. 3. Budowa średnicówki mikrometrycznej: 1 – tuleja z podziałką, 2 – bęben,

3 – końcówka stała, 4 – trzpień pomiarowy, 5 – przedłużacz, 6 – wrzeciono [3]

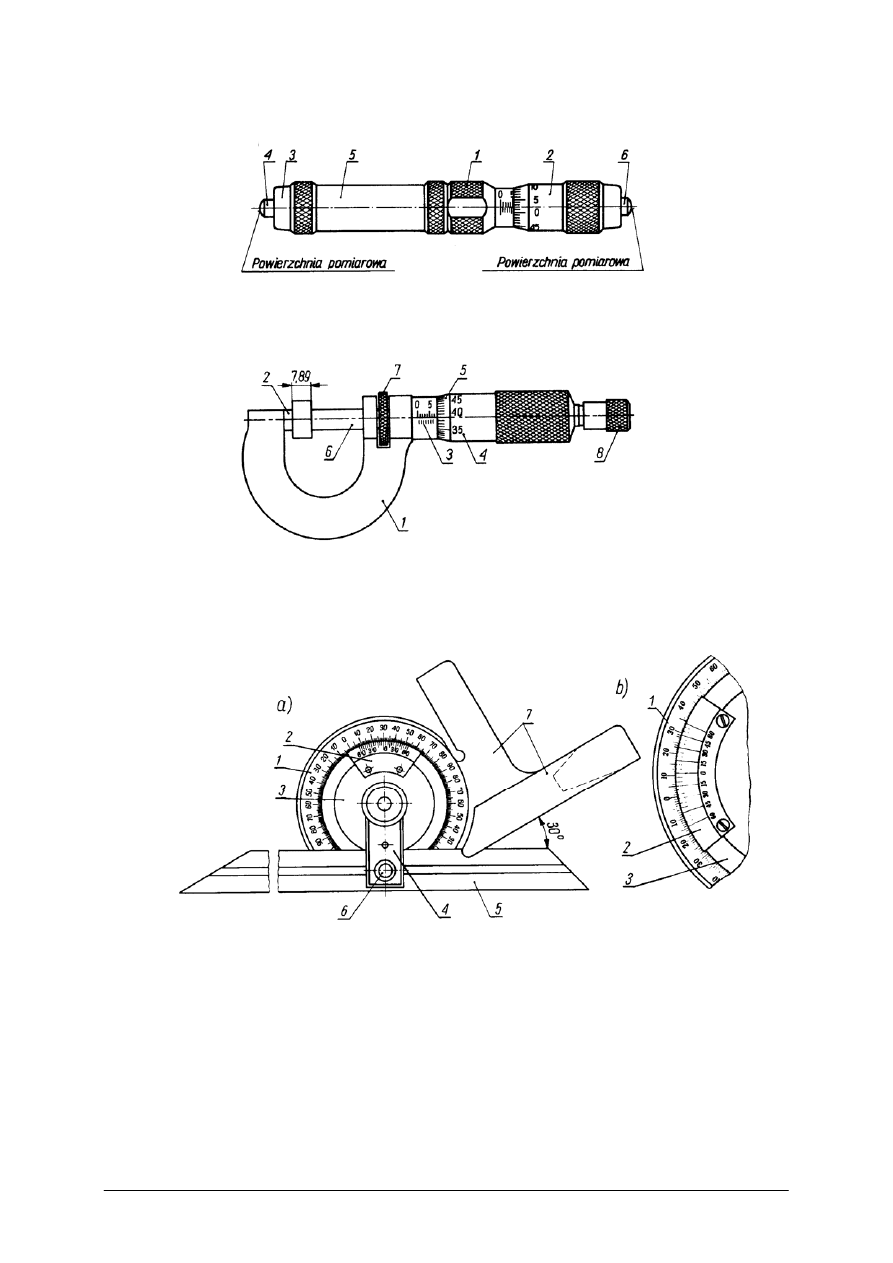

Rys. 4. Budowa mikrometru: 1 – kabłąk, 2 – kowadełko, 3 – nieruchoma tuleja z podziałką wzdłużną,

4 – obrotowy bębenek, 5 - podziałka poprzeczna, 6 – wrzeciono, 7 – zacisk, 8 – sprzęgło [3]

Rys. 5. Budowa kątomierza uniwersalnego: 1 – podzielnia większa, 2 – noniusz kątowy,

3 – podzielnia mniejsza, 4 – ramię, 5 – liniał, 6 – zacisk liniału, 7 – korpus [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zasady pomiaru

Poniżej przedstawiono sposób pomiaru wyżej wymienionymi narzędziami pomiarowymi.

Rys. 6. Zasady pomiaru suwmiarką uniwersalną

Rys. 7. Zasady pomiaru otworów średnicówką mikrometryczną [3]

Rys. 8. Zasada pomiaru mikrometrem zewnętrznym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

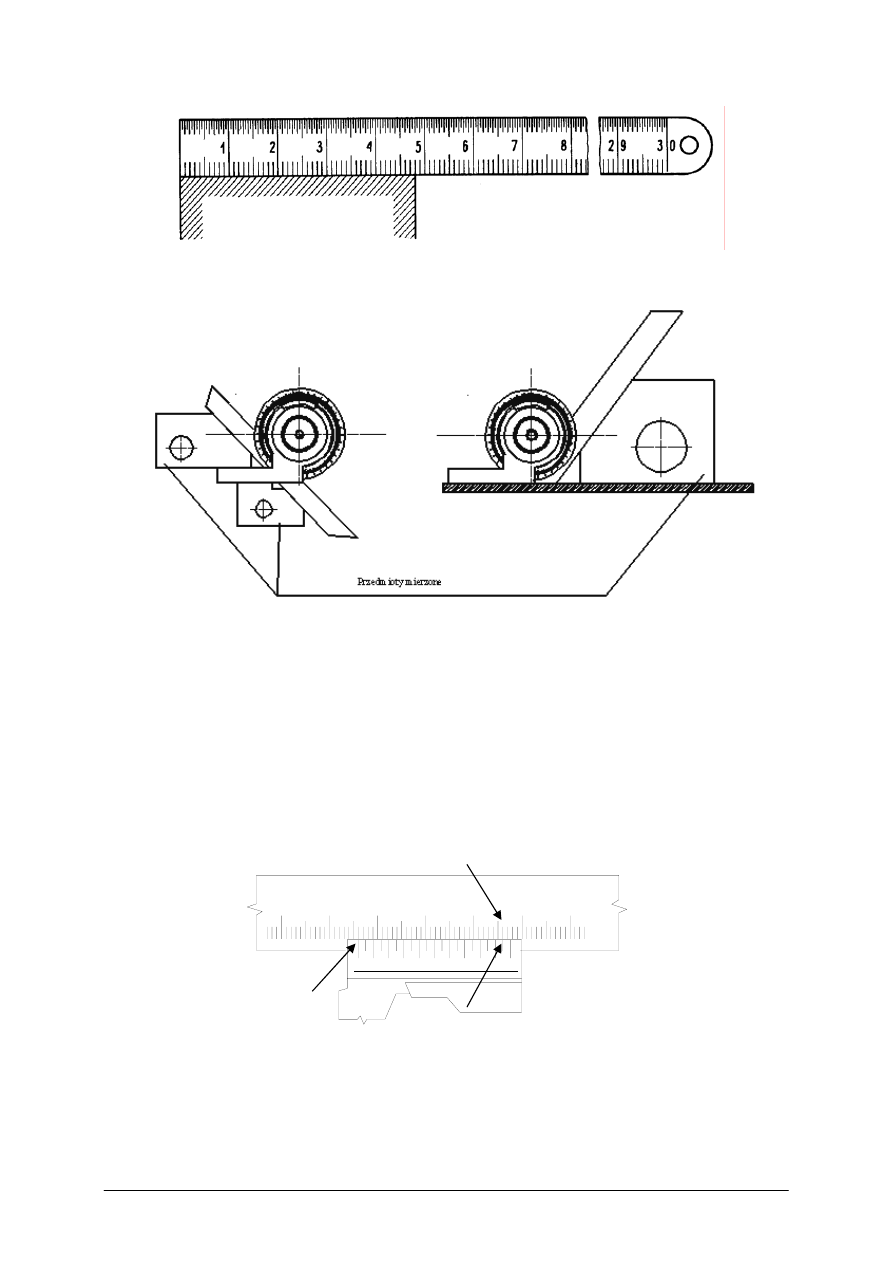

Rys. 9. Zasada pomiaru przymiarem kreskowym [3]

Rys. 10. Zasady pomiaru kątomierzem

Zasady odczytu wskazań wybranych przyrządów pomiarowych

Rys. 11. Zasada odczyty wskazań suwmiarki

8

9

1 0

1 1

1 2

1 3

1 4

0 1 2 3 4 5 6 7 8 9 10

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Kreska noniusza oznaczona „0” wskazuje nam całkowitą liczbę milimetrów. W naszym

przypadku wynosi ona 95. Następnie poszukujemy linii na podziałce głównej prowadnicy,

która pokrywa się z linią na noniuszu (oznaczone strzałkami). Po znalezieniu odczytujemy

setne części milimetra, w naszym przypadku 0,95 mm. Ostateczny wymiar wynosi więc

95, 95 mm.

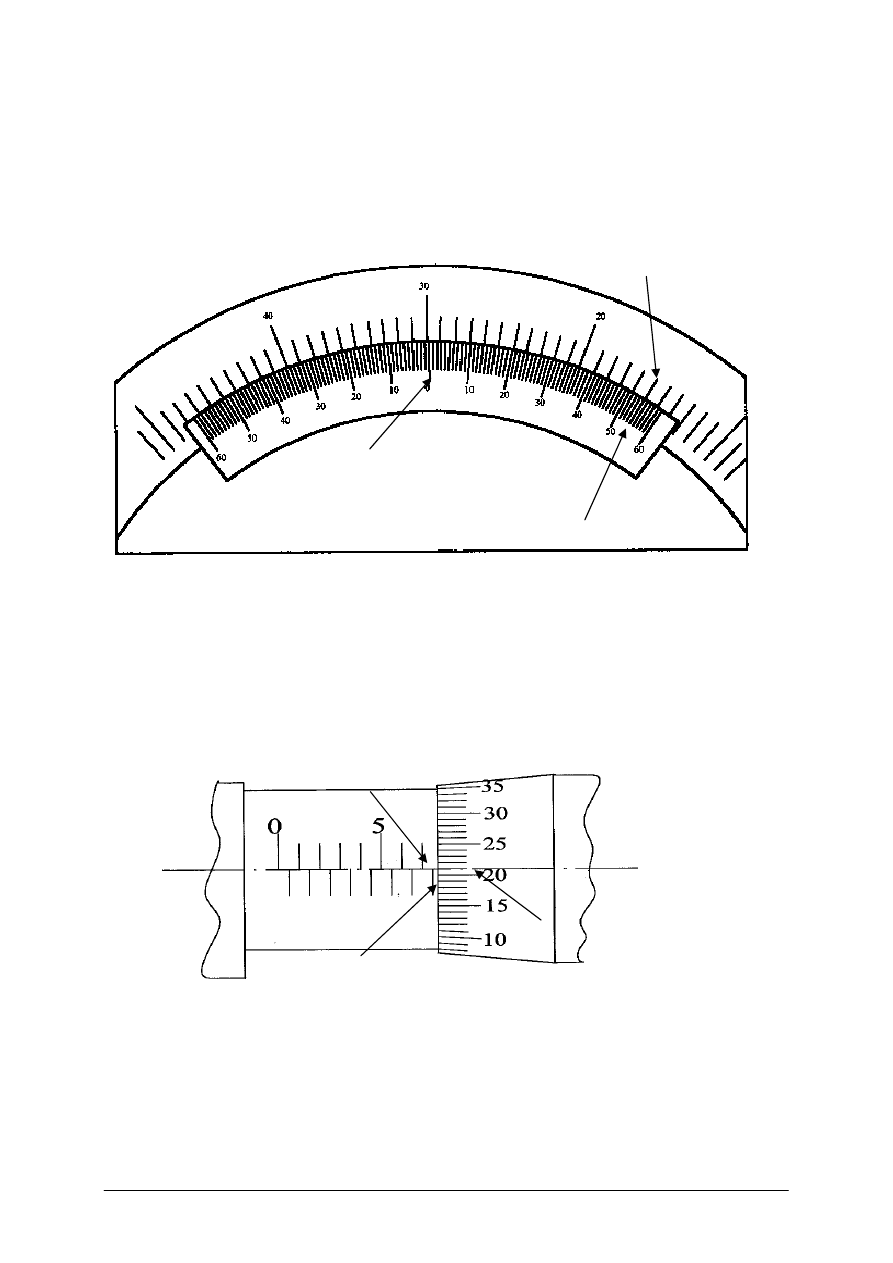

Zasada odczytu wskazań kątomierzy uniwersalnych jest identyczna, jak przyrządów

suwmiarkowych. Zero noniusza wskazuje nam pełną liczbę stopni – w naszym przypadku

29°, a pokryte linie noniusza i podziałki podstawowej liczbę minut – w naszym przypadku

54

’

. Całkowita zmierzona wartość kąta wynosi więc 29°54

’

.

Rys. 13. Zasada odczytu wskazań przyrządów mikrometrycznych

Podziałka wzdłużna składa się z dwóch części. Część górna podzielona jest na pełne

milimetry, dolna wskazuje 0,5 mm. Podczas odczytu, najpierw ustalamy położenie krawędzi

bębenka względem podziałki podłużnej. Jeżeli krawędź ta znajduje się za połową milimetra

(widoczna kreska), to podstawowy wymiar ma wartość pełnego milimetra i 0,5 mm.

Rys. 12. Zasada odczytu wskazań kątomierza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Następnie odszukujemy, która z kresek podziałki bębenka pokrywa się z osią mikrometru.

W naszym przypadku podstawowy wymiar to 7,5 mm. Na podziałce poprzecznej bębenka

odczytujemy wartość 0,21 mm. Całkowity wymiar wynosi 7,71 mm.

Dokładność odczytu wskazań przyrządów pomiarowych

Dokładność wskazań zależy od działki elementarnej podziałki przyrządu pomiarowego.

W przypadku przymiaru kreskowego działka ta wynosi 1 mm, więc z taką dokładnością

możemy odczytać zmierzony wymiar.

Dokładność wskazań przyrządów suwmiarkowych zależy od liczby działek noniusza.

Noniusze mają 10, 20 lub 50 działek. Dokładność wskazań wynosi więc odpowiednio

0,1 mm, 0,05 mm, 0,02 mm. Dokładność, z jaką można dokonać pomiaru jest wypisana

po prawej stronie prowadnicy.

Dokładność wskazań mikrometrów wynosi 0,01 mm i jest wynikiem podziału 0,5 mm na

50 części (liczba działek na podziałce poprzecznej naciętej na bębenku mikrometru).

Dokładność wskazań kątomierza wynika z liczby działek na noniuszu kątomierza, wynosi

60. Jedna działka elementarna noniusza kątomierza odpowiada 1

´

(minucie miary kątowej).

Dokładność wskazań przyrządów pomiarowych oraz ich przeznaczenie decyduje o ich

doborze do pomiaru odpowiednich wymiarów, zgodnie z dokładnością zapisaną na rysunku

wykonawczym.

4.2.2. Pytania sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jaka jest różnica pomiędzy sprawdzaniem wymiarów a ich pomiarem?

2. Jakie znasz przyrządy pomiarowe do pomiaru wymiarów zewnętrznych?

3. Z jakich elementów zbudowana jest suwmiarka uniwersalna i do czego on służy?

4. W jaki sposób odczytujemy wskazania przyrządów sumiarkowych?

5. Z jakich elementów zbudowany jest mikrometr i do czego on służy?

6. W jaki sposób odczytujemy wskazania przyrządów mikrometrycznych?

7. Jakie znasz przyrządy od pomiaru wymiarów wewnętrznych?

8. Jakie znasz przyrządy do pomiaru kątów zewnętrznych i wewnętrznych?

9. Z jakich elementów zbudowany jest kątomierz uniwersalny i do czego on służy?

10. W jaki sposób odczytujemy wskazania kątomierza uniwersalnego?

11. Od jakiego elementu przyrządu pomiarowego zależy dokładność pomiaru?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonanie pomiarów przymiarem kreskowym, suwmiarką, kątomierzem, mikrometrem,

średnicówką.

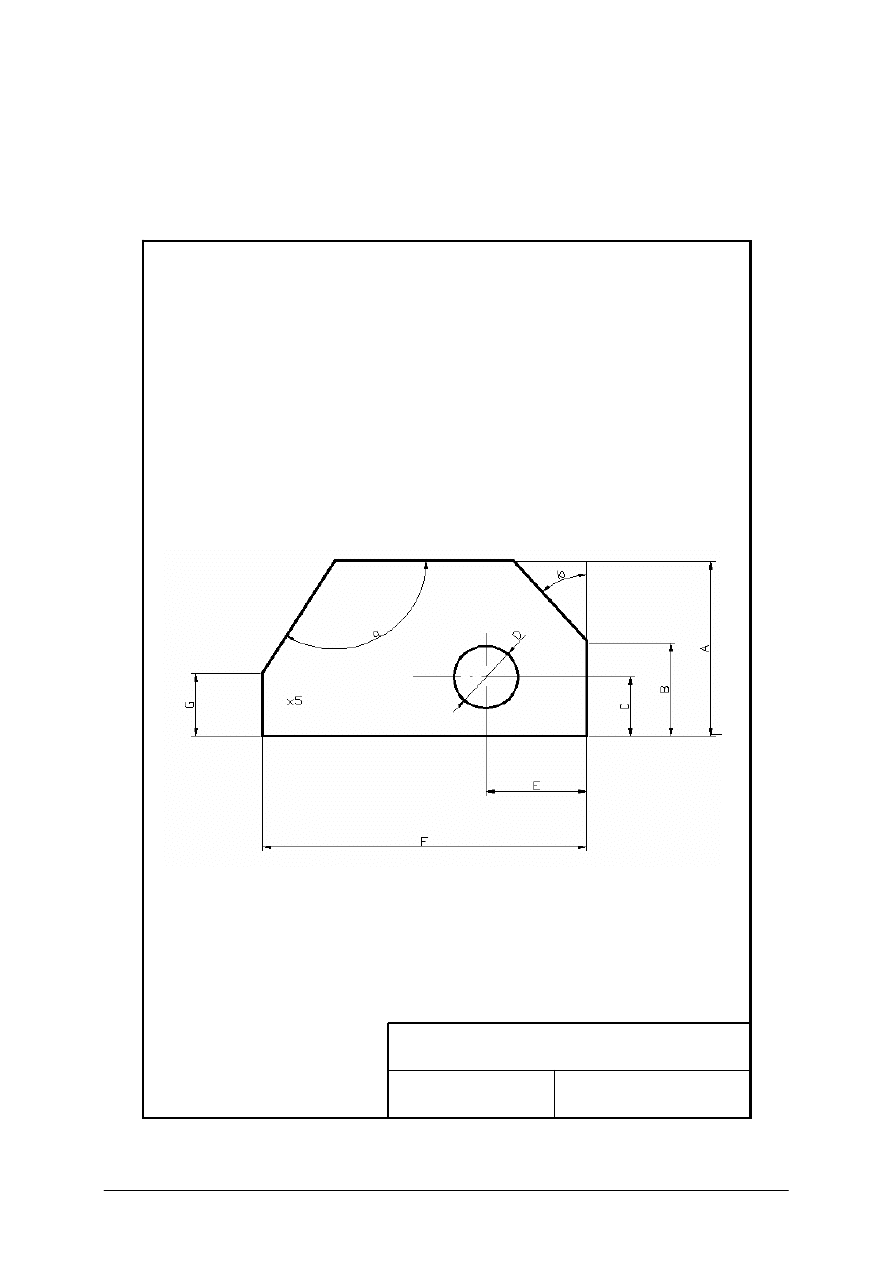

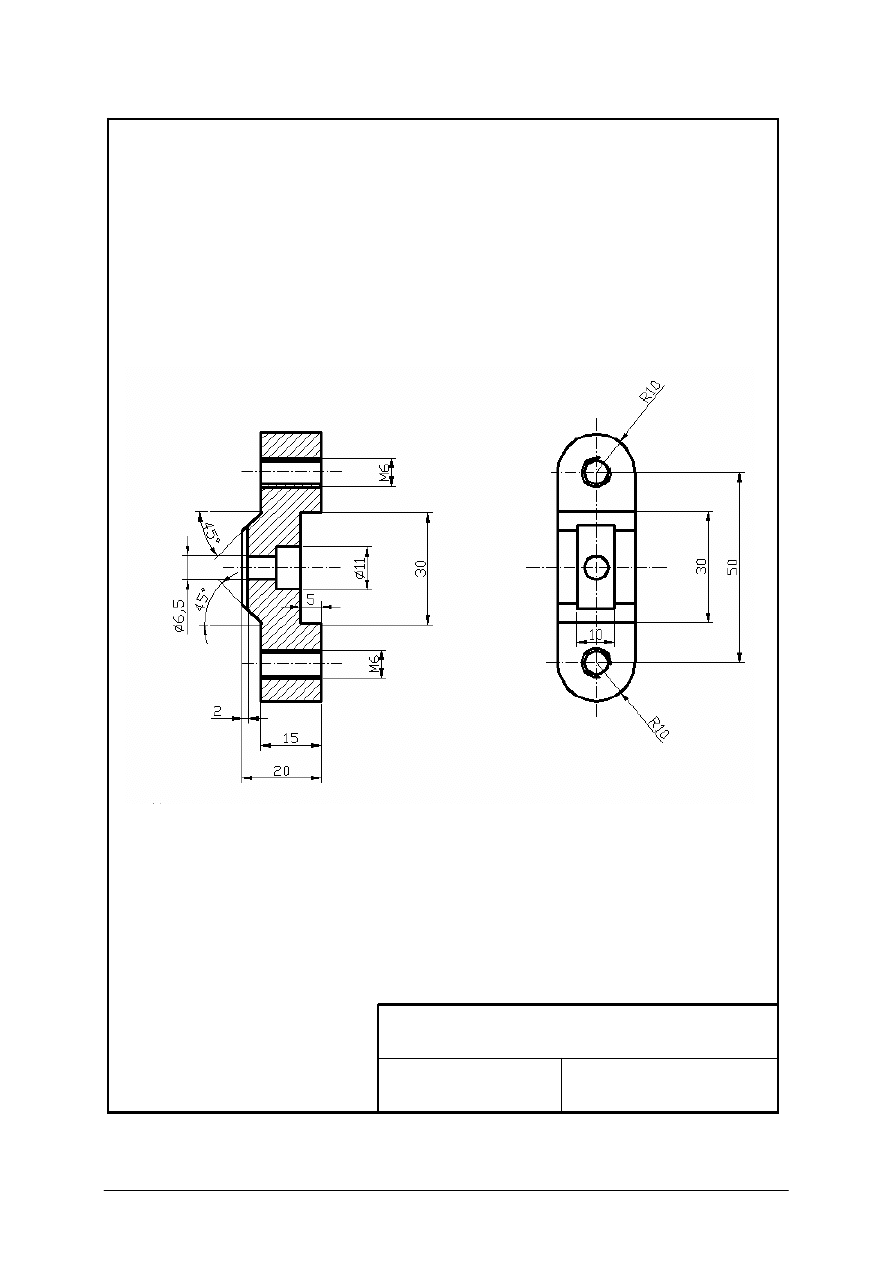

Na załączonych do ćwiczenia rysunkach znajdują się dwa przedmioty: płaska płytka oraz

tuleja. Wymiary oznaczone są odpowiednio dużymi literami A, B .... . W celu dokonania

pomiarów dobierz odpowiednie narzędzia pomiarowe i dokonaj pomiaru oznaczonych

wymiarów różnymi narzędziami pomiarowymi. Wyniki zanotuj w załączonych zestawieniach

tabelarycznych do ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Poniżej podano sposób wykonania ćwiczenia oraz potrzebne wyposażenie stanowiska.

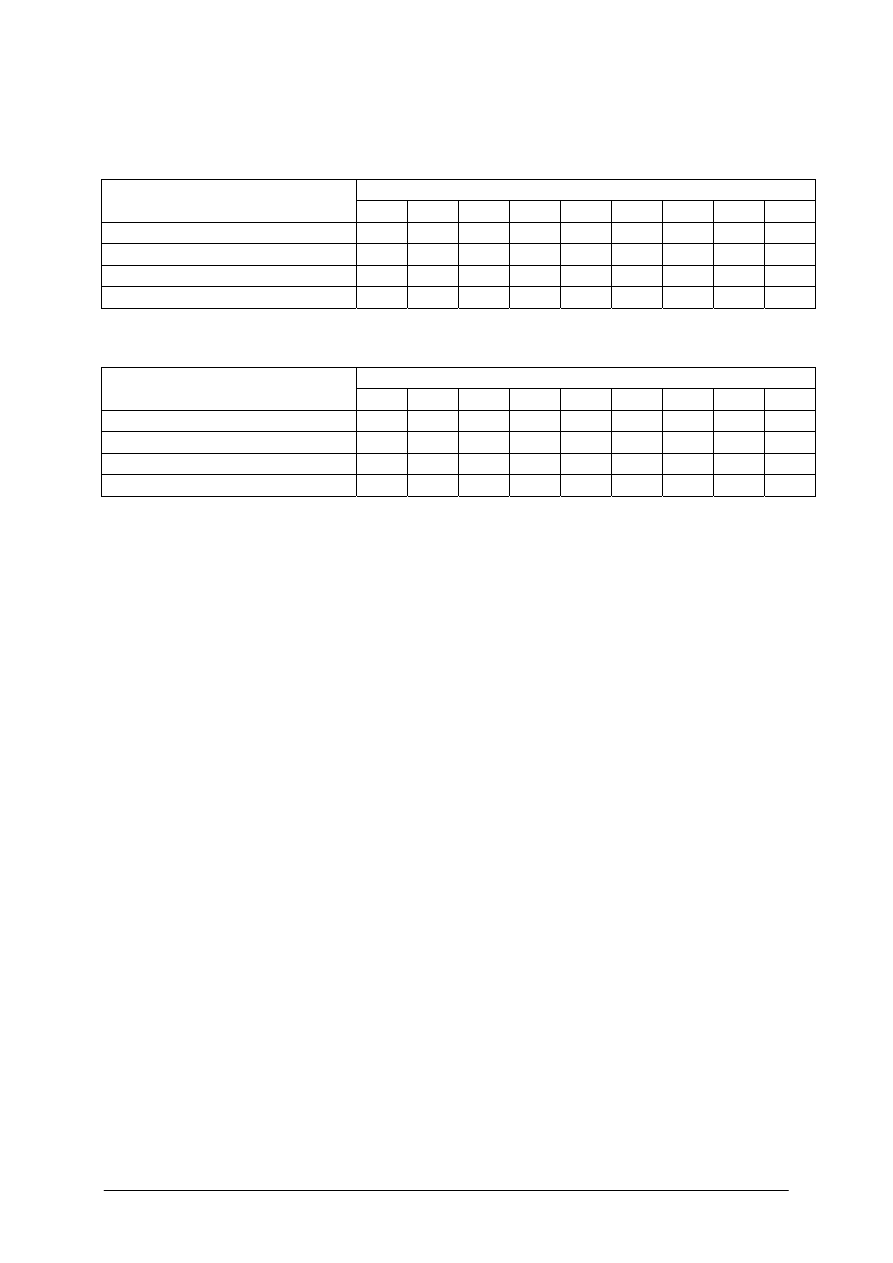

Tabela.1. Wyniki pomiarów przedmiotu: płytka

Wymiar zmierzony

Przyrząd pomiarowy

A B C D E F G a b

Przymiar

kreskowy

Suwmiarka uniwersalna

Mikrometr

Średnicówka

mikrometryczna

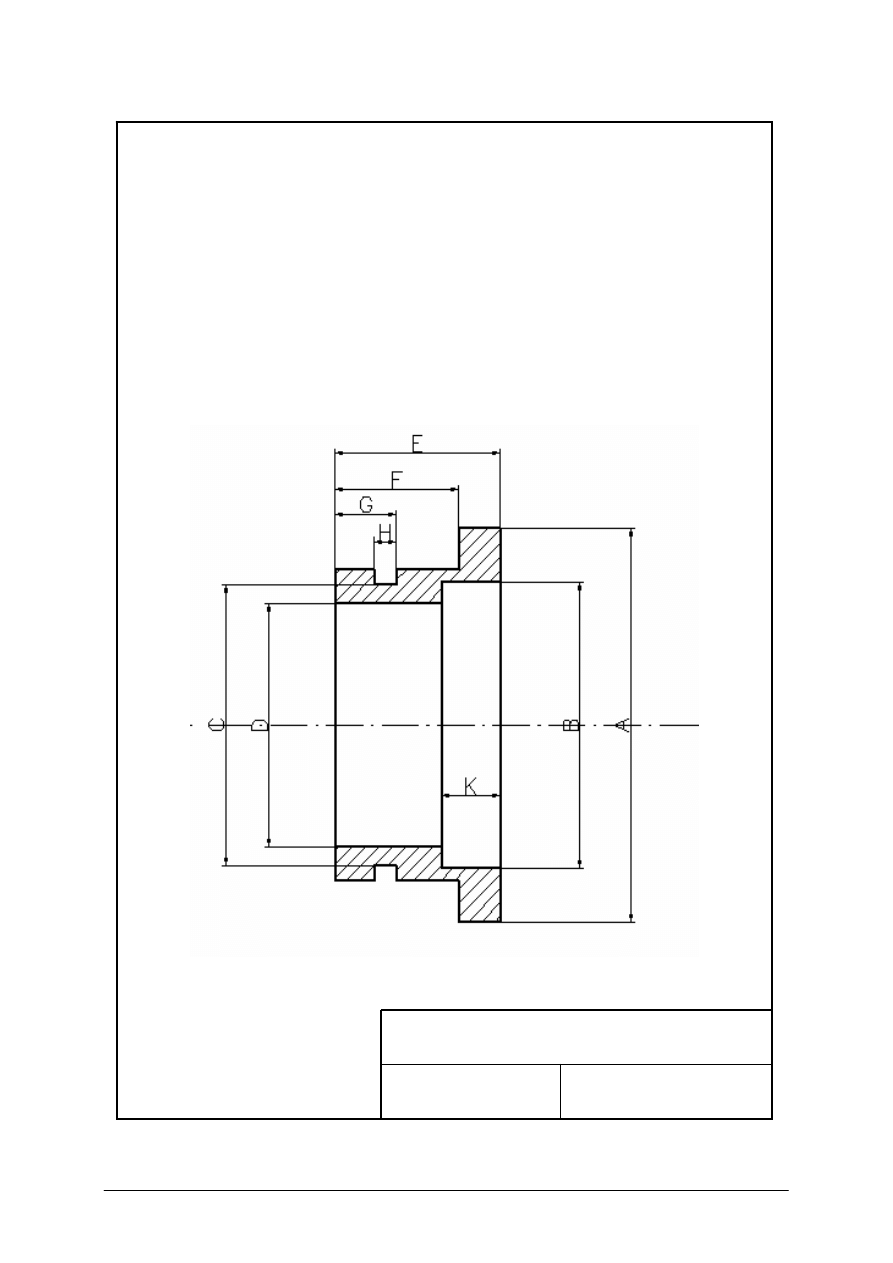

Tabela. 2. Wyniki pomiarów przedmiotu: tuleja z kołnierzem

Wymiar zmierzony

Przyrząd pomiarowy

A B C D E F G H K

Przymiar

kreskowy

Suwmiarka uniwersalna

Mikrometr

Średnicówka

mikrometryczna

Uwaga:

– w przypadku, gdy do pomiaru któregoś wymiaru nie używasz danego przyrządu w kratce

należy wstawić znak „-„.

– w przypadku przedmiotu: płytka, pomiaru wymiarów C i E (położenie środka otworu) nie

można dokonać bezpośrednio. Należy zmierzyć wymiary pośrednie i wartość wymiarów

C i E obliczyć.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem przedmiotu mierzonego,

2) pobrać narzędzia pomiarowe i podkładkę filcową z magazynku,

3) oczyścić narzędzia pomiarowe ze środka konserwującego i sprawdzić ich stan

techniczny,

4) pobrać przedmioty mierzone,

5) dokonać pomiaru przymiarem kreskowym wymiarów A i B. Wpisać wynik pomiaru do

tabeli,

6) dokonać pomiaru suwmiarką wymiarów A, B, C. Wynik pomiaru wpisać do tabeli,

7) dokonać pomiaru kątomierzem kąta α. Wynik wpisać do tabeli,

8) dokonać pomiaru mikrometrem wymiar .... . Wynik wpisać w tabele pomiarów,

9) dokonać pomiaru średnicówką średnicy D. Wynik wpisać do tabeli 1,

10) oczyścić narzędzia pomiarowe,

11) zakonserwować narzędzia pomiarowe,

12) włożyć narzędzia pomiarowe do pokrowców i zdać do magazynku.

Wyposażenie stanowiska pracy:

– przymiar kreskowy o długości 500 mm,

– suwmiarka uniwersalna l = 140,

– kątomierz uniwersalny.

– mikrometr 0–25,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

– mikrometr 25–50,

– średnicówka,

– podkłada filcowa lub z sukna na przyrządy pomiarowe o wymiarach 500 × 500,

– szmatka flanelowa do czyszczenia przyrządów pomiarowych,

– wazelina techniczna,

– przedmioty mierzone.

Podziałka:

1:1

Materiał:

St3

Nazwa detalu:

Płytka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.4. Sprawdzian postępów

Podziałka :

1

:1

Materiał:

St 5

Nazwa detalu:

Tuleja z kołnierzem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) nazwać wszystkie elementy budowy suwmiarki uniwersalnej?

2) nazwać wszystkie elementy budowy mikrometru uniwersalnego?

3) nazwać wszystkie elementy budowy średnicówki

mikrometrycznej?

4) nazwać wszystkie elementy budowy kątomierza uniwersalnego?

5) dokonać pomiaru wymiarów wewnętrznych i zewnętrznych

suwmiarką uniwersalną?

6) odczytać na podziałce głównej oraz noniuszu wartość

zmierzonego wymiaru?

7) dokonać pomiaru wymiarów zewnętrznych suwmiarką,

mikrometrem?

8) odczytać na podziałce wzdłużnej i poprzecznej mikrometru

wartość zmierzonego wymiaru?

9) dokonać pomiaru kątów ostrych i rozwartych przy pomocy

kątomierza uniwersalnego?

10) odczytać na podziałce kątomierza wartość zmierzonego kąta?

11) dobrać dokładność przyrządu pomiarowego w zależności od

dokładności wymiaru podanego na rysunku wykonawczym?

4.3. Trasowanie na płaszczyźnie

4.3.1. Materiał nauczania

Trasowanie jest czynnością polegająca na przenoszeniu zarysów przedmiotu

przedstawionego na rysunku wykonawczym na półfabrykat w postaci blachy, odlewu,

odkuwki za pomocą narzędzi traserskich. Rozróżniamy trasowanie płaskie (na płaszczyźnie)

oraz trasowanie przestrzenne. Trasowanie płaskie jest podobne do kreślenia rysunków

wykonawczych różnego typu przedmiotów.

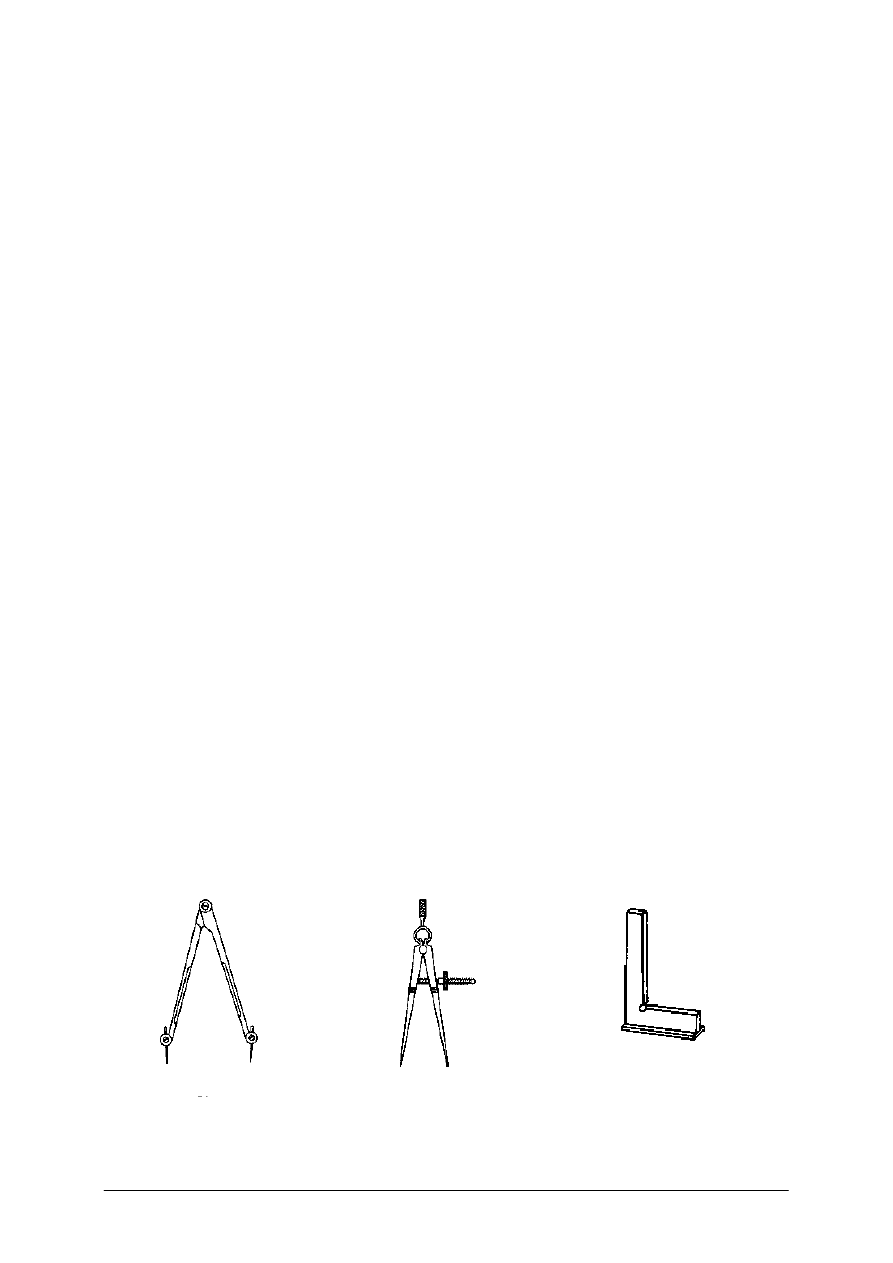

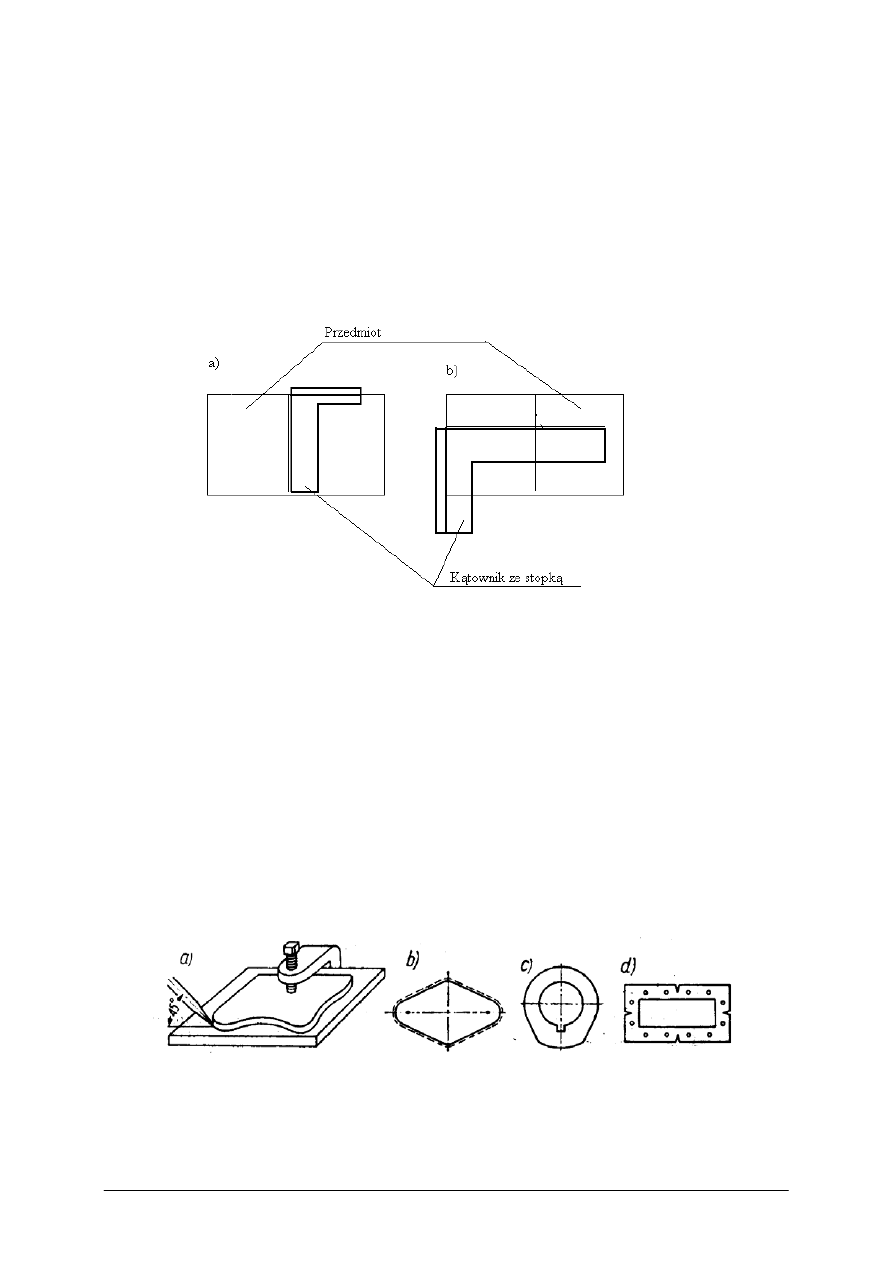

Poniżej przedstawiono podstawowe narzędzia traserskie do trasowania na płaszczyźnie.

a)

b) c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 14. Podstawowe narzędzia traserskie: a) cyrkiel traserski, b) cyrkiel traserski z ustawianą

odległością nóżek, c) kątownik ze stopką, d) punktak, e) płyta traserska, f)

środkownik,

g) rysik traserski [3]

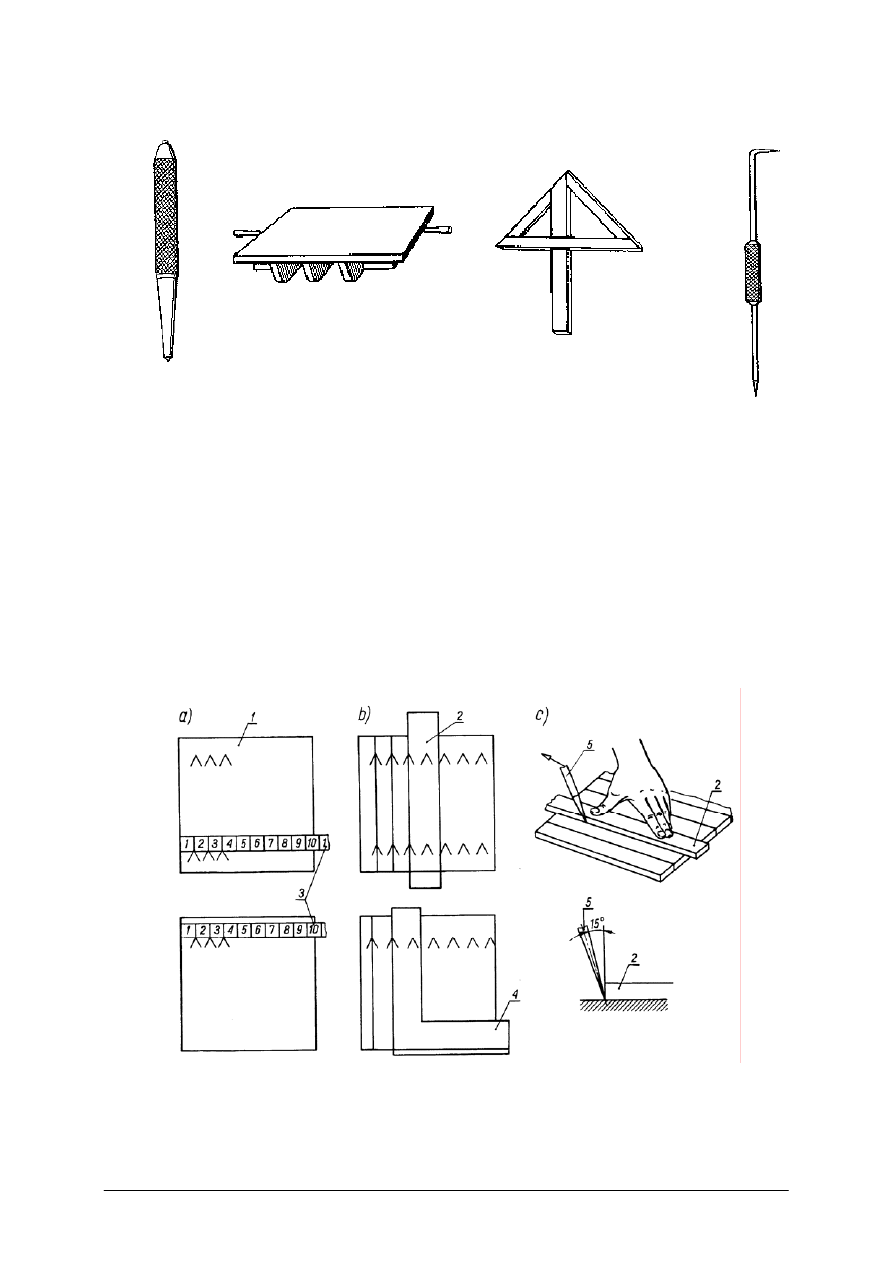

Najczęściej wykonujemy trasowanie: linii równoległych, linii prostopadłych w tym także

osi symetrii otworów, okręgów, wycinków koła. W niektórych przypadkach trasujemy

wielokąty oraz krzywe. Do trasowania możemy wykorzystać uprzednio przygotowane

wzorniki, szczególnie w produkcji seryjnej (przy wykonywaniu wielu identycznych

przedmiotów).

Należy pamiętać, że dla zwiększenia widoczności rys, przedmiot przed trasowaniem

pokrywa się kredą lub roztworem kredy z naftą. Poniżej przedstawiono przykłady trasowania

na płaszczyźnie.

Rys. 15. Przykład trasowania linii równoległych przy pomocy przymiaru kreskowego (3),

liniału (2), kątownika (4), rysika (5) [3]

d) e)

f) g)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Na powyższym rysunku znakiem „ V” zaznaczono miejsca przebiegu linii. Wierzchołek

litery wskazuje miejsce przebiegu rysy. Miejsce przebiegu linii możemy zaznaczyć także

krótką kreską, jednak w takim przypadku może istnieć trudność określenia punktu, przez

który powinna przebiegać trasowana linia. Kątownik znacznie upraszcza rysowanie linii

równoległych, gdyż w takim przypadku zaznaczamy tylko jedną grupę punktów, przez które

będzie przebiegać trasowana linia. Należy w takim przypadku pamiętać, by krawędź

przedmiotu była równa.

Rys. 16. Przykład trasowania linii prostopadłych przy pomocy kątownika ze stopką

Linie prostopadłe trasujemy w celu wyznaczenia położenia środka otworów okrągłych,

położenia krawędzi otworów o zarysie prostokątnym położonych wewnątrz przedmiotu itp.

Kolorem czerwonym na rys. 4.3.3 zaznaczono linie trasowane. Oczywiście uprzednio

przy pomocy przymiaru kreskowego należy odmierzyć miejsca przebiegu tych linii względem

krawędzi przedmiotu. Należy pamiętać, że ten sposób trasowania może być zrealizowany,

jeżeli wcześniej zapewniliśmy prostopadłość krawędzi przedmiotu.

W przypadku konieczności trasowania zarysów przedmiotów wykonywanych

w większych ilościach uprzednio wykonujemy wzorniki, według których trasujemy zarys

tych przedmiotów.

Rys. 17. Trasowanie przedmiotów wg wzorników [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 18. Trasowanie środka przedmiotu okrągłego [3]

W praktyce warsztatowej niekiedy istnieje konieczność wyznaczenia środka przedmiotu

okrągłego np. wałka, krążka z blach itp. W takim przypadku użyjemy przyrządu nazwanego

środkownikiem. Literami a) i b) na rys. 4.3.5 oznaczono kolejność wykonywania rys

traserskich.

Ponieważ narysowane linie mogą się zetrzeć, dla ułatwienia ich odtworzenia punktuje się

przecięcia linii oraz środki okręgów, łuki i dłuższe rysy w odstępach co 20–50 mm. Rysy

krótkie, łuki, okręgi punktuje się w odstępach co 5–10 mm.

Rys.19. Przykład punktowania linii wykonanych linii traserskich [3]

Cyfry od 1 do 4 oznaczają kolejność wykonywanych czynności

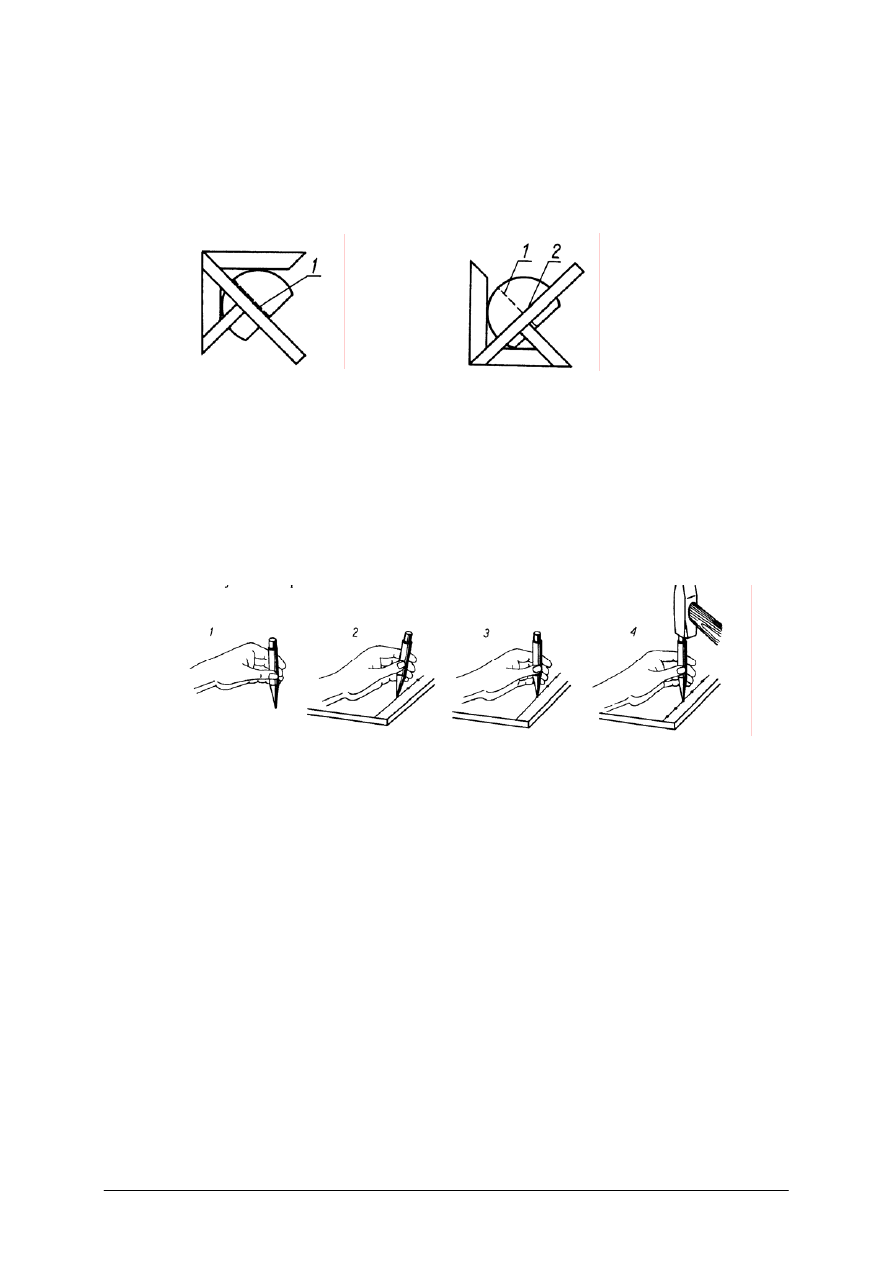

Powyższe przykłady rysunkowe nie wyczerpują wszystkich przypadków, z którymi

można się spotkać w praktyce warsztatowej. Niejednokrotnie istnieje konieczność trasowania

zarysów przedmiotów o złożonych kształtach np. wielokątów, linii prostopadłych, stycznych

do okręgów, rozwinięć brył geometrycznych itp. W takim przypadku posługujemy się

umiejętnością wykonywania konstrukcji geometrycznych. Poniżej przedstawiono kilka

przykładowych konstrukcji geometrycznych. Więcej wiadomości na ten temat znajdziesz

w poradniku „ Posługiwanie się dokumentacją techniczną”.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 20. Wyznaczanie środka odcinka oraz linii prostopadłej [6]

Rys. 21. Podział kątów na części: a) ostrego na połowę, b) rozwartego na połowę, c) prostego na trzy

części [6]

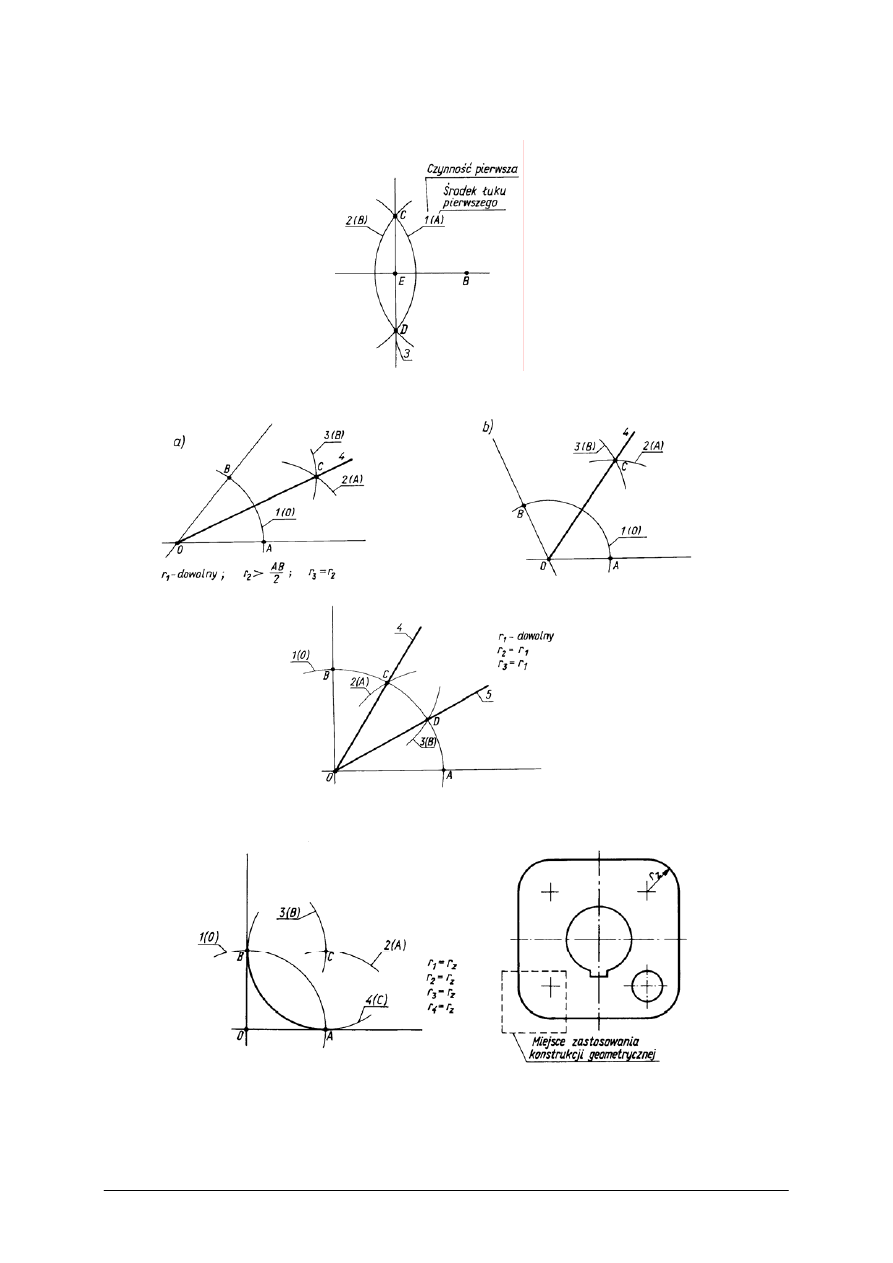

Rys. 22. Konstrukcja geometryczna łączenia linii prostopadłych łukiem o określonym

promieniu r [6]

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 23. Konstrukcja geometryczna łączenia linii ukośnych łukiem o określonym promieniu [6]

Rys. 24. Konstrukcja geometryczna łączenia linii równoległych łukiem o określonym promieniu [6]

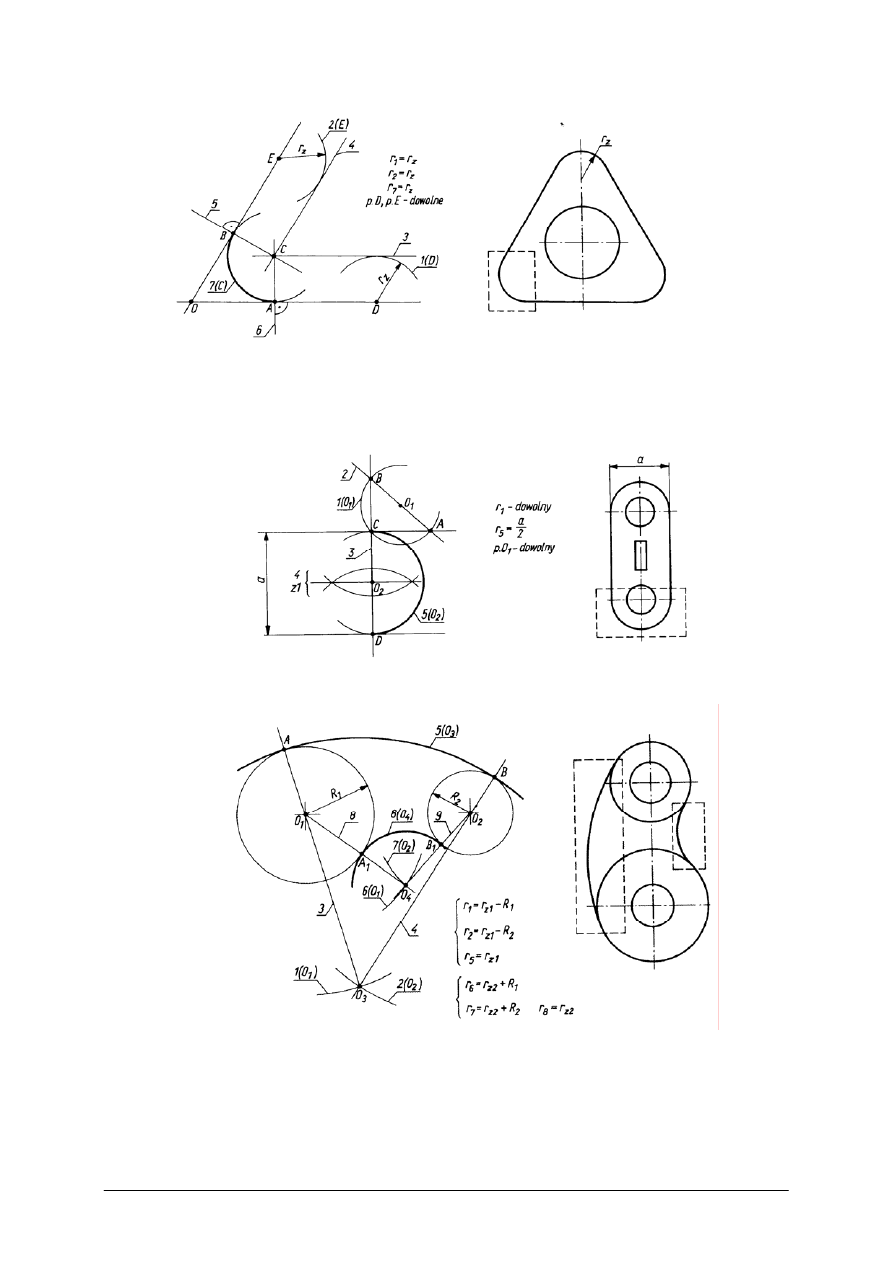

Rys. 25. Konstrukcja geometryczna łączenia okręgów o różnych średnicach łukiem wypukłym

i wklęsłym [6]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

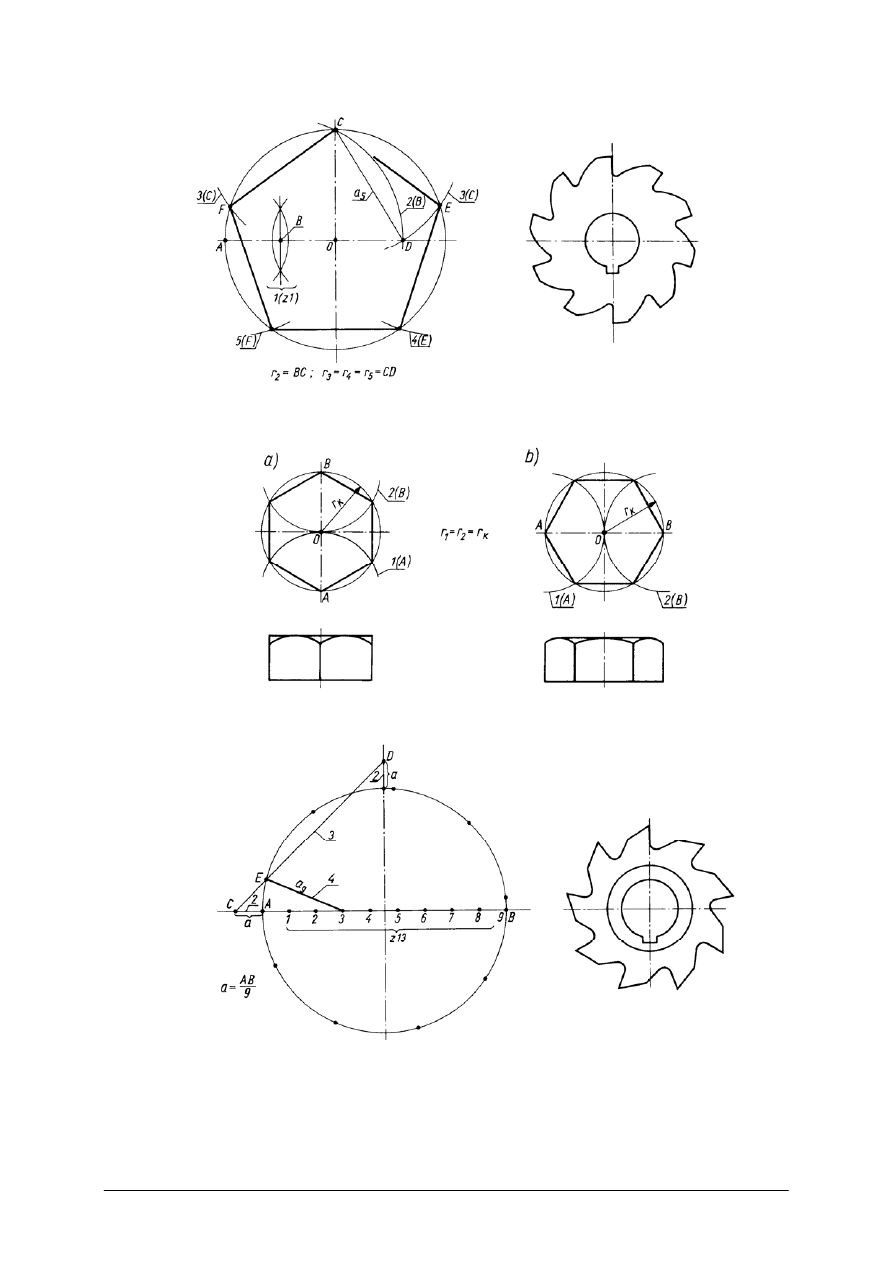

Rys. 26. Konstrukcja geometryczna wykreślania pięciokąta foremnego [6]

Rys. 27. Konstrukcja geometryczna wykreślania sześciokąta foremnego [6]

Rys. 28. Konstrukcja geometryczna wielokąta foremnego o wielu bokach [6]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.2. Pytania sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jakie są podstawowe narzędzia traserskie do trasowania na płaszczyźnie?

2. Jakie są podstawowe czynności traserskie przy trasowaniu na płaszczyźnie?

3. Jakie są sposoby wyznaczania środków elementów okrągłych?

4. Jakie czynności należy wykonać celem zwiększenia widoczności rys traserskich?

5. Jakie czynności należy wykonać celem utrwalenia rys traserskich?

6. Co nazywamy konstrukcją geometryczną?

4.3.3. Ćwiczenia

Ćwiczenie 1

Trasowanie na płaszczyźnie rysunków prostoliniowych, figur geometrycznych i zarysów

krzywoliniowych.

Na podstawie rysunku przedmiotu załączonego do ćwiczenia wytrasuj jego zarys, wraz

z oznaczeniem punktakiem środków otworów.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem przedmiotu,

2) pobrać narzędzia traserskie,

3) pobrać materiał do trasowania,

4) pokryć materiał kredą lub za pomocą pędzelka mieszaniną kredy z naftą,

5) przy pomocy narzędzi traserskich nanieść zarys przedmiotu,

6) przy pomocy punktaka i młotka oznaczyć miejsca wiercenia otworów,

7) oczyścić narzędzia,

8) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

– płyta traserska o wymiarach 500 × 500,

– rysik,

– kątownik ze stopką L = 100,

– cyrkiel,

– przymiar kreskowy L = 500,

– punktak,

– młotek 0,5 kg,

– kreda lub mieszanina kredy z naftą i pędzelek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

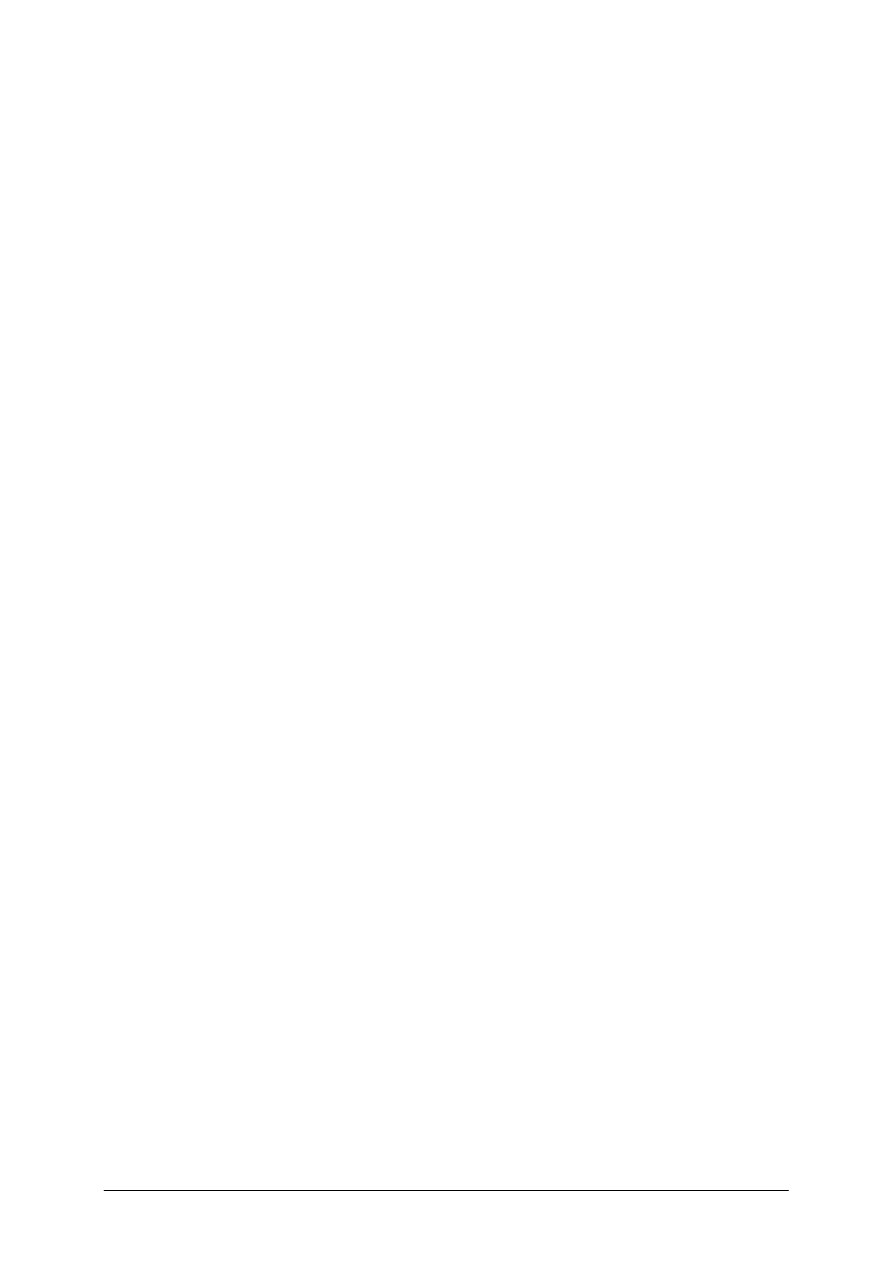

Podziałka:

1:1

Materiał:

St5

Nazwa detalu:

Płytka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wytrasować linie równoległe w określonej odległości od siebie?

2) wytrasować linie prostopadłe przy użyciu kątownika ze stopką?

3) wytrasować linie prostopadłe przy użyciu liniału i cyrkla

traserskiego?

4) wytrasować położenie środka otworu we wskazanym miejscu?

5) wytrasować środek wałka przy użyciu środkownika?

6) wykonać podstawowe konstrukcje geometryczne podczas

trasowania?

4.4. Cięcie materiałów piłką i nożycami

4.4.1. Materiał nauczania

W praktyce warsztatowej do przecinania materiałów stosujemy:

– piłki do metali,

– nożyc ręcznych,

– nożyc dźwigniowych,

– nożyc gilotynowych.

Ponieważ dość często przecinanie poprzedzone jest trasowaniem należy pamiętać, by

linia cięcia przebiegała w odległości 0,5–1 mm od wytrasowanej linii. Nadmiar materiału

zostanie usunięty podczas piłowania pilnikiem.

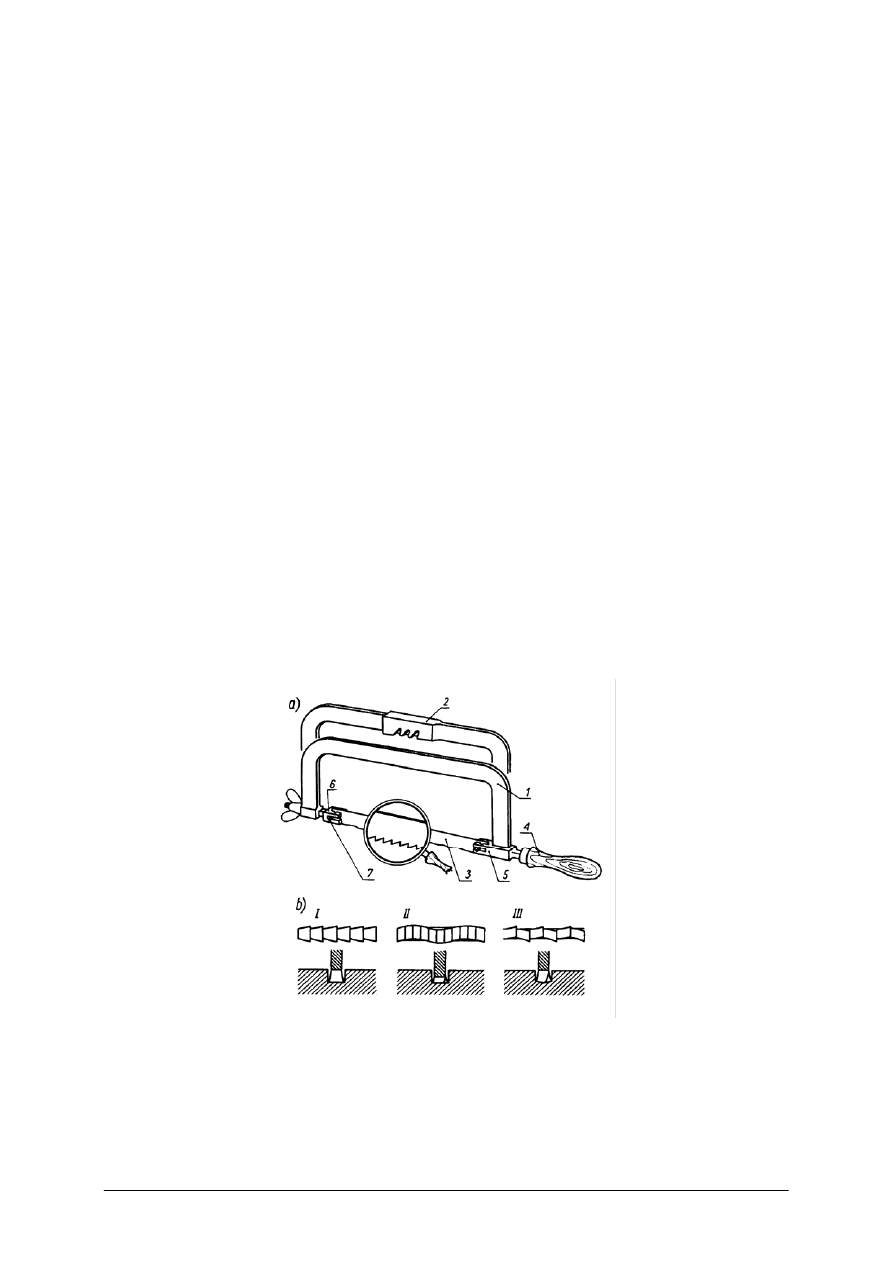

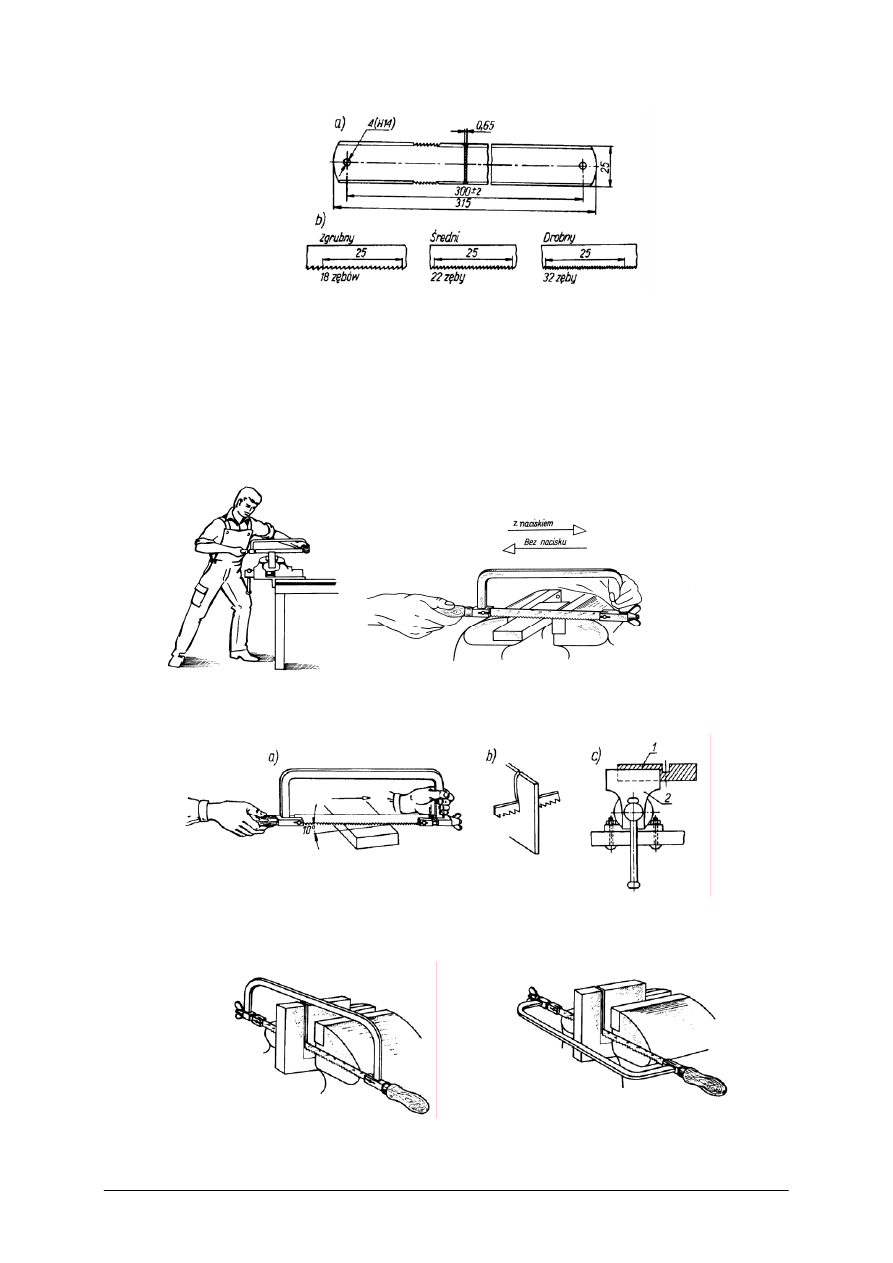

Rys. 29. Budowa piłki ręcznej: a) ramka piłki, b) ukształtowanie zębów brzeszczotu. Cyfry na rysunku

oznaczają 1 – oprawka, 2 – oprawka regulowana, 3 – brzeszczot, 4 – rękojeść, 5 – uchwyt stały

mocujący brzeszczot, 6 – uchwyt przesuwny mocujący brzeszczot, 7 – kołeczki ustalające brzeszczot w

uchwytach [3]

Ostrza brzeszczotu mogą być ukształtowane w następujący sposób: I – zęby zgrubne, II –

zęby rozwierane i falistość brzeszczotu, III – zęby rozwierane ( Rys.29b).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 30. Budowa brzeszczotu pił ręcznych do metali: a) wymiary, b) uzębienie [3]

Liczbę ząbków brzeszczotu określa się na długość 25 mm. Brzeszczot z: 18 ząbkami

stosujemy do przecinania używamy do przecinania materiałów grubych i miękkich,

32 ząbkami używamy do przecinania materiałów twardych i cienkich, jak blachy i rury

cienkościenne. Podczas przecinania piłką ręczną ważna jest prawidłowa postawa ślusarza oraz

sposób trzymanie piłki.

Rys. 31. Technika przecinania piłką ręczną: a) postawa ślusarza, b) uchwyt ramki [3]

Rys. 32. Przecinanie piłką przedmiotów płaskich: a) właściwe, b) niewłaściwe, c) zamocowanie

przedmiotu w imadle [3]

Rys. 33. Przecinanie piłką wysokich przedmiotów [3]

a)

b)

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 33. Przecinanie piłką rur [3]

Dla ułatwienia zamocowania rury w imadle, należy zastosować wkładki drewniane o

zarysie pryzmatycznym lub odpowiadające promieniowi rury (rys. 33 c). Podczas przecinania

rury zaleca się dokonywać jej obrotu o kąt 45°–60° (rys. 33 a) po przecięciu ścianki.

Zapobiega się w ten sposób wyłamywaniu ząbków piłki.

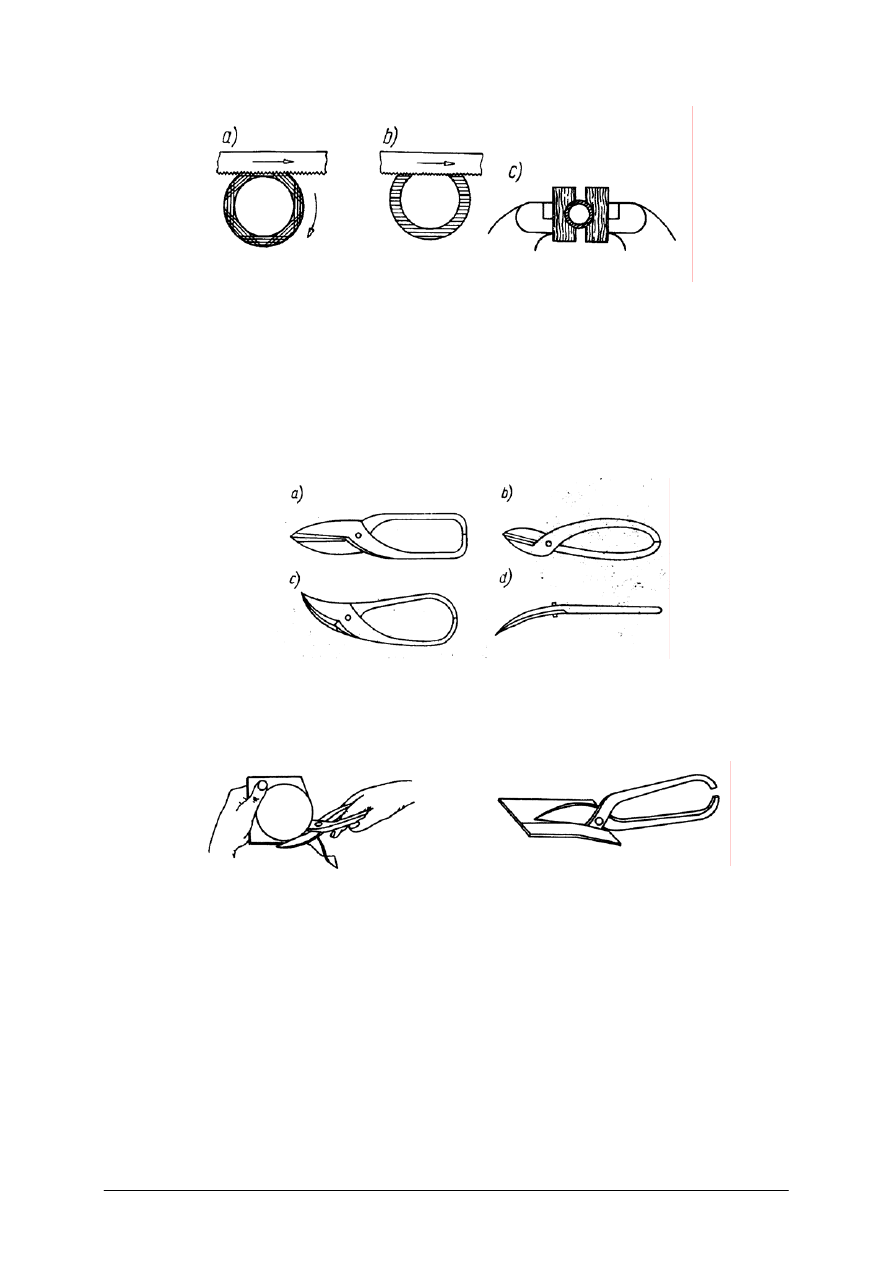

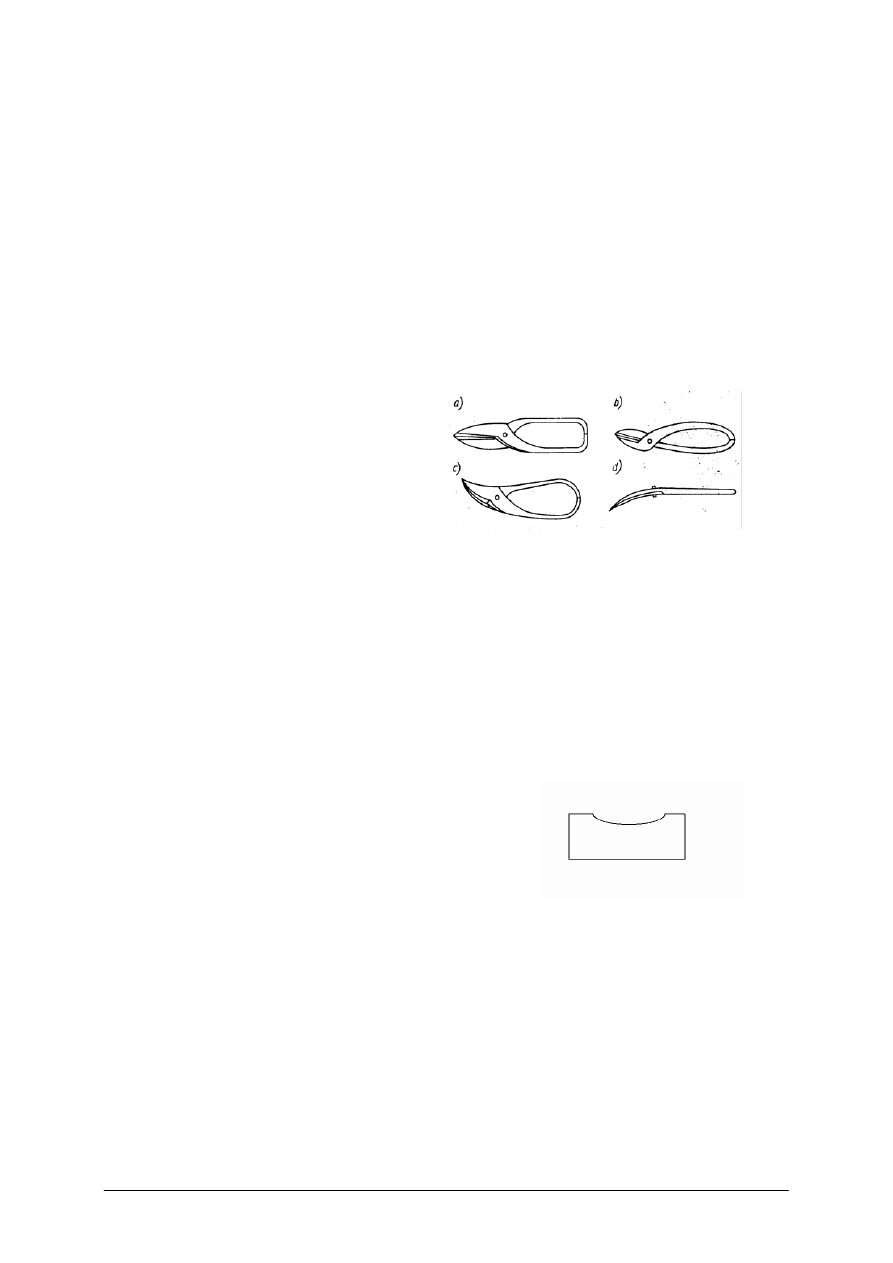

W przypadku elementów wykonywanych z blach do ich przecinania używamy nożyce

różnego typu.

Rys. 34. Kształty ręcznych nożyc do blach [4]

Rys. 35. Cięcie nożycami do blach: a) łuków i przedmiotów okrągłych, b) przedmiotów

prostoliniowych [3]

Nożyce ręczne stosujemy do przecinania blach o grubości do 1 mm, do cięcia blach

grubszych o grubości do 5 mm, używamy nożyc dźwigniowych.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

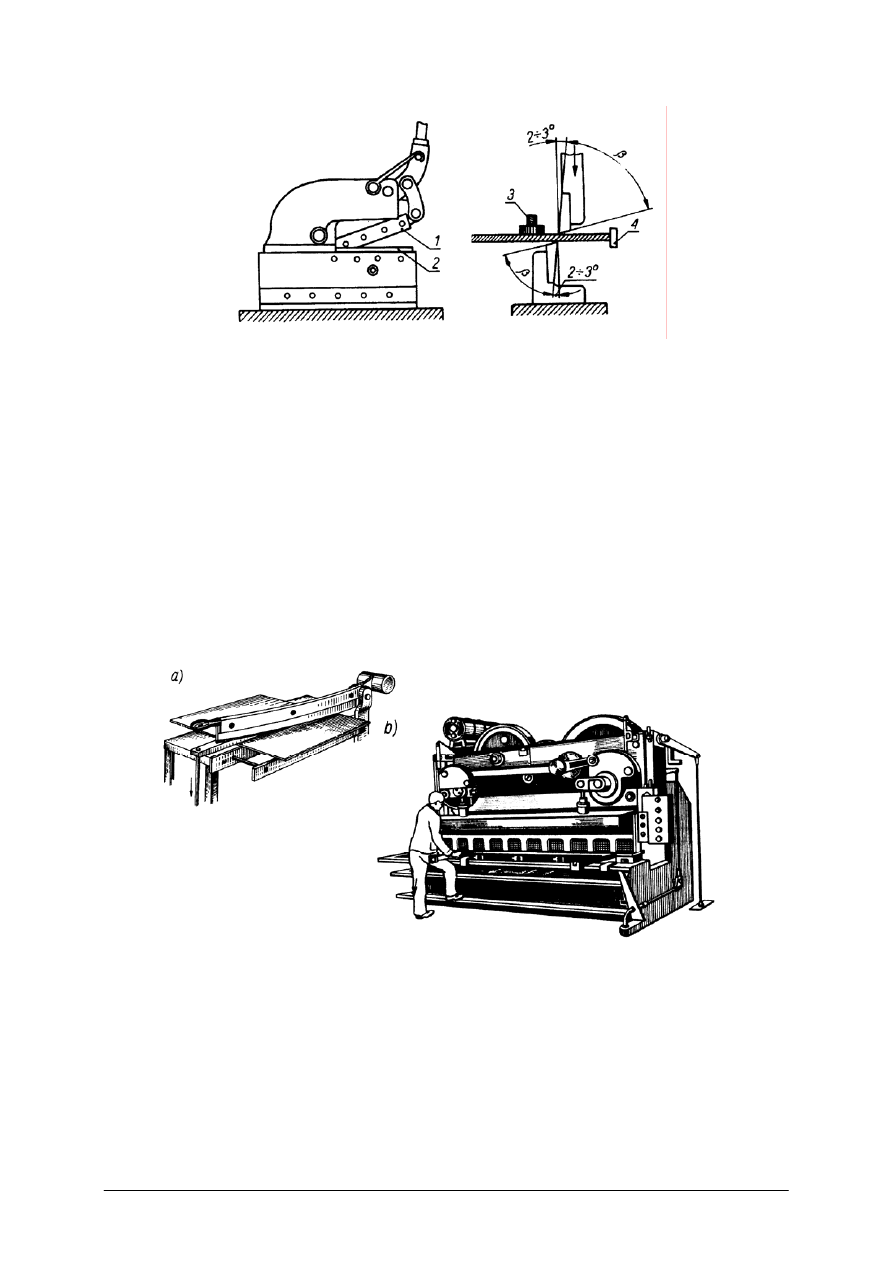

Rys. 36. Budowa nożyc dźwigniowych: 1 – nóż górny, 2 – nóż dolny, 3 – podtrzymywacz, 4 – zderzak

[3]

Kąt β zależny jest od materiału przecinanego i wynosi:

– 60°–65° dla materiałów miękkich,

– 75°

– dla materiałów o średniej twardości,

– 80°–85° dla materiałów twardych.

Podczas cięcia należy pamiętać, by ustawienie podtrzymywacza 3 zapewniało

prostopadłe położenie powierzchni materiału względem powierzchni ruchu noża górnego.

W przeciwnym przypadku powierzchnia materiału w miejscu cięcia będzie zagięta,

a w skrajnym przypadku materiał może się zakleszczyć pomiędzy ostrzami. Niedogodnością

przy cięciu materiałów nożycami dźwigniowymi jest niekiedy zbyt krótka długość cięcia przy

jednym ruchu noża. Tę niedogodność usuwają nam nożyce gilotynowe.

Rys. 37. Nożyce gilotynowe: a) ręczne, b) mechaniczne [3]

Nożyce dźwigniowe lub gilotynowe umożliwiają przecinanie materiałów wzdłuż linii

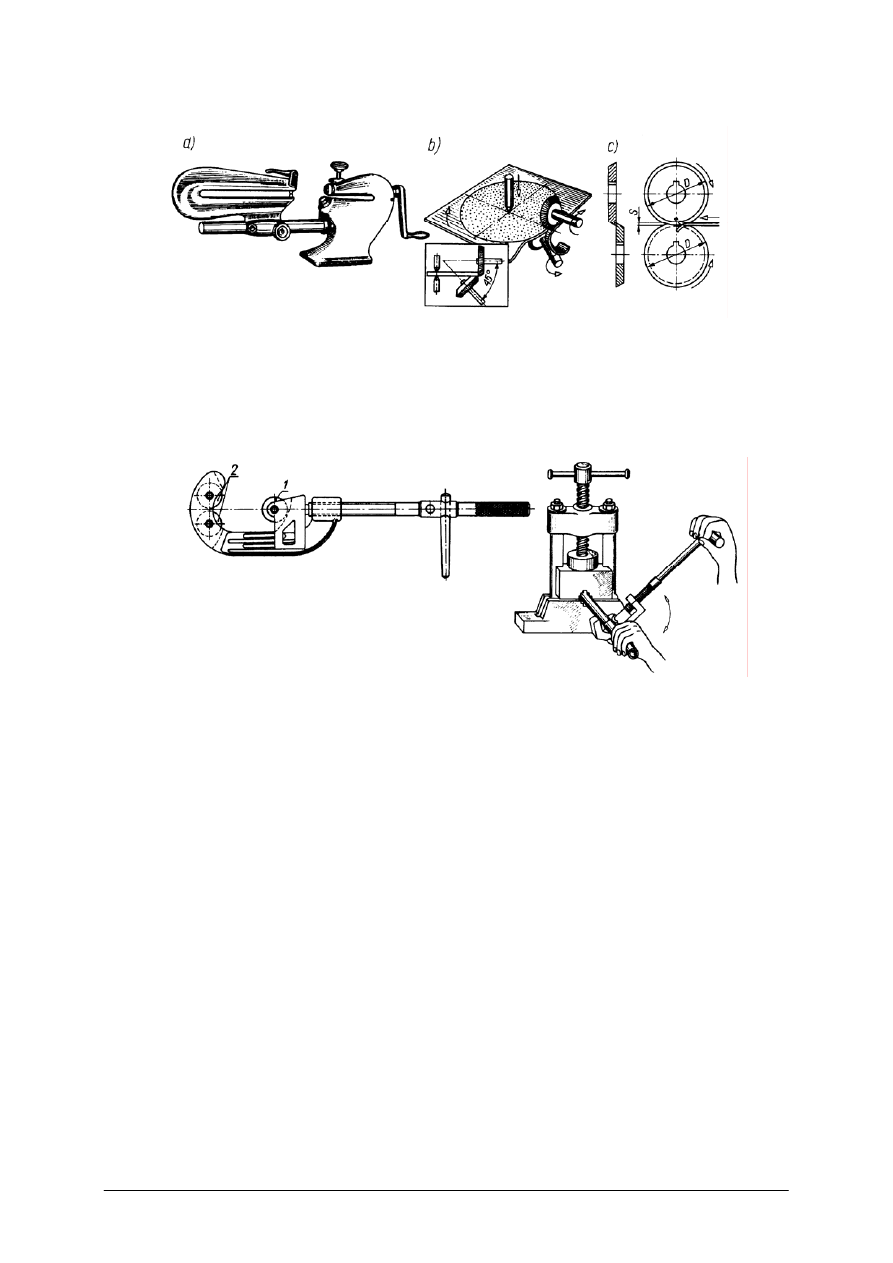

prostej. Do przecinania materiałów wzdłuż łuków służą nożyce krążkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 38. Nożyce krążkowe: a) widok, b) cięcie nożycami krążkowymi po okręgu, c) cięcie nożycami

krążkowymi wzdłuż linii prostej [3]

Przecinanie rur ułatwia obcinak do rur. Wadą tego rodzaju cięcia jest zagnieciona do

środka krawędź zewnętrzna i wewnętrzna rury.

Rys. 39. Obcinak do rur: 1 – nóż krążkowy, 2 - rolki prowadzące [3]

4.4.2. Pytanie sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jakiej grubości blachy można przecinać nożycami ręcznymi?

2. Jakie nożyce ręczne zastosujesz do wycinania przedmiotów o kształtach

krzywoliniowych?

3. Z jakich elementów składa się piłka ręczna?

4. Jakiego brzeszczotu użyjesz do przecinania materiałów twardych?

5. Jaką prawidłową postawę przy przecinaniu piłka ręczną powinien przyjąć ślusarz?

6. Do jakiej grubości blach stosujemy nożyce dźwigniowe?

7. Jak powinien być ustawiony brzeszczot w ramce przy przecinaniu wysokich

przedmiotów?

8. Jak powinien być ustawiony przedmiot względem noży tnących na nożycach

dźwigniowych?

9. Do przecinania jakich przedmiotów użyjesz nożyc gilotynowych?

10. Do jakiego rodzaju cięcia zastosujesz nożyce krążkowe?

11. W jaki sposób możemy przecinać rury?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4.3. Ćwiczenia

Ćwiczenie 1

Wycinanie z blach wytrasowanych konturów.

Do dyspozycji masz rysunek wykonawczy przedmiotu wraz z wytrasowanym jego

zarysem w poprzednim ćwiczeniu. Dobierz odpowiednie narzędzie do cięcia i wytnij jego

zewnętrzny kształt.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym przedmiotu wycinanego,

2) pobrać uprzednio wytrasowany materiał,

3) sprawdzić poprawność wykonanych rys traserskich,

4) pobrać narzędzia do cięcia,

5) wyciąć wytrasowany przedmiot,

6) stępić krawędzie po cięciu,

7) sprawdzić wymiary wytrasowanego przedmiotu,

8) oczyścić stanowisko pracy,

9) zdać narzędzia.

Wyposażenie stanowiska pracy:

– pilnik płaski,

– przymiar kreskowy,

– nożyce ręczne płaskie,

– nożyce dźwigniowe,

– kreda,

– rysik traserski,

– przymiar kresowy,

– kątownik ze stopką.

Ćwiczenie 2

Cięcie prętów, płaskowników i kątowników.

Zapoznaj się z rysunkami zacisku dolnego i górnego złączonymi do ćwiczenia 1 z

tematu 4.5. Piłowanie metali ich stopów i tworzyw sztucznych. Uwzględniając naddatek na

piłowanie i przecinanie, odetnij odpowiedni kawałek materiału, który zostanie przez Ciebie

wykorzystany w następnych ćwiczeniach.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem załączonym do ćwiczenia,

2) pobrać materiał,

3) pobrać narzędzia do obróbki i narzędzia pomiarowe,

4) sprawdzić stan techniczny narzędzi,

5) odmierzyć odpowiednią długość materiału przecinanego,

6) zaznaczyć rysikiem miejsce cięcia,

7) zamocować przedmiot w imadle,

8) przeciąć materiał na żądaną długość,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

9) sprawdzić długość materiału po cięciu.

10) uporządkować stanowisko pracy.

11) oczyścić narzędzia.

12) zdać do magazynu.

Wyposażenie stanowiska pracy:

– ramka piłki ręcznej,

– brzeszczot,

– rysik,

– punktak,

– kreda,

– imadło ślusarskie,

– kątownik ze stopką L = 100,

– przymiar kreskowy L = 500.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) prawidłowo zamocować brzeszczot w ramce piłki?

2) dobrać odpowiedni brzeszczot w zależności od rodzaju materiału,

który będziesz przecinał?

3) przyjąć prawidłową postawę przy cięciu piłką?

4) prawidłowo zamocować w imadle przedmiot o przekroju

prostokątnym, okrągłym, rurę?

5) dobrać odpowiedni kształt nożyc ręcznych w zależności od

kształtu przedmiotu, który będziesz wycinał z blachy?

6) prawidłowo ustawić zderzak i podtrzymywacz nożyc

gilotynowych?

7) prawidłowo ustawić oraz zamocować blachę na nożycach

gilotynowych i wykonać cięcie?

4.5. Piłowanie metali i ich stopów oraz tworzyw sztucznych

4.5.1. Materiał nauczania

Podstawowym narzędziem ślusarskim do zdejmowania warstwy materiału skrawaniem

jest pilnik.

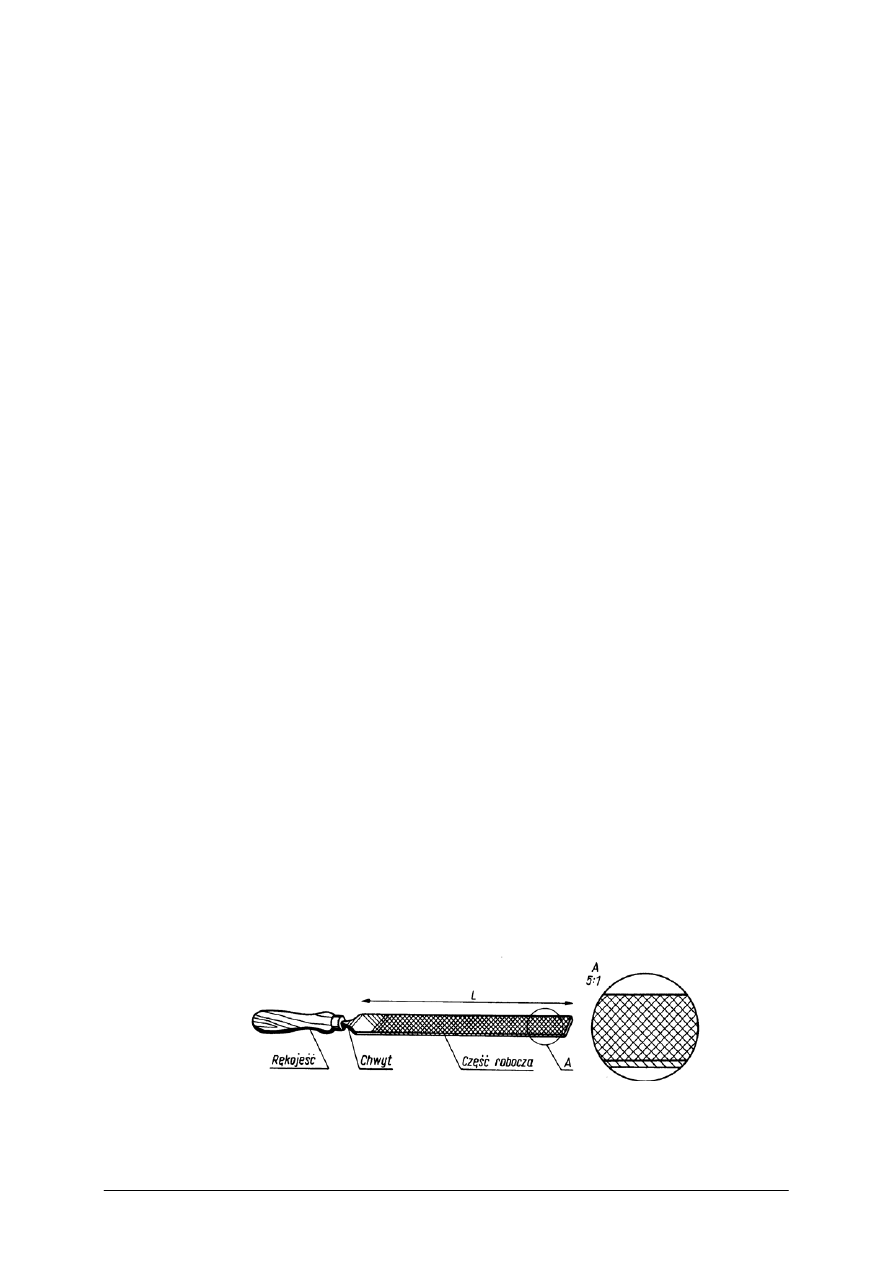

Pilnik składa się z takich elementów jak: część robocza, chwyt, rękojeść.

Rys. 40. Budowa pilnika ślusarskiego [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Możemy dokonać podziału pilników ze względu na:

a) liczbę nacięć,

b) kształt przekroju poprzecznego części roboczej pilnika,

c) zastosowanie do piłowania bardzo małych powierzchni (pilniki igiełkowe), powierzchni

trudno dostępnych (pilniki wygięte).

Ze względu na liczbę nacięć na długości 10 mm rozróżniamy następujące rodzaje

pilników:

– nr 0 - ździeraki – liczba nacięć od 4,5 do 10,

– nr 1 - równiaki – liczba nacięć od 6,3 do 28,

– nr 2 - półgładziki – liczba nacięć od 10 do 40,

– nr 3 - gładziki – liczba nacięć od 14 do 40,

– nr 4 - podwójne gładziki – liczba nacięć od 25 do 80,

– nr 5 – jedwabniki – liczba nacięć od 40 do 80.

Liczba nacięć zależy od długości L pilnika. Podane dane odnoszą się do pilników

o długości L = 50÷500 mm. Im większa liczba nacięć tym gładsza powierzchnia po

piłowaniu, jednak mniejsza grubość warstwy skrawanej.

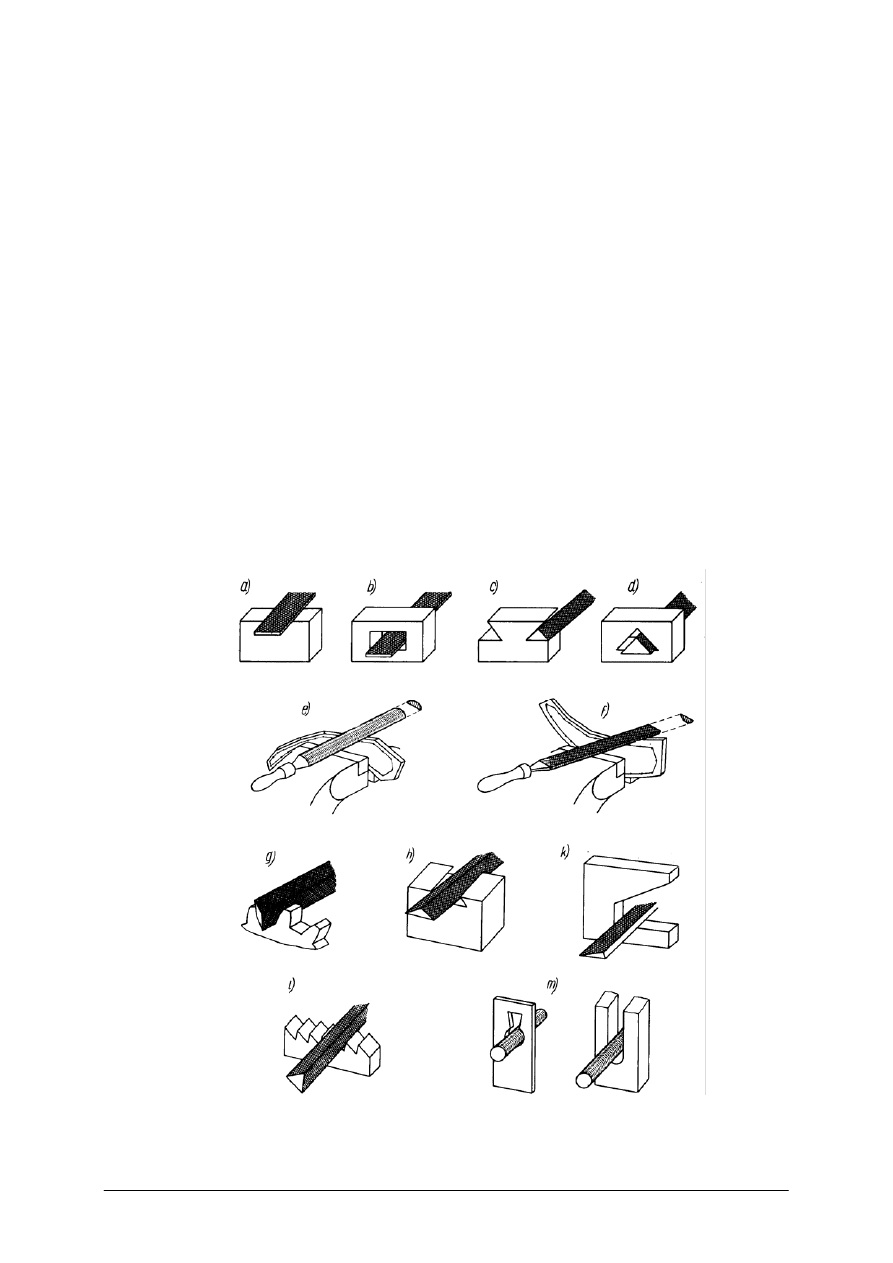

Ponieważ pilniki używane są do piłowania powierzchni o różnych kształtach, wykonuje

się je o różnych przekrojach poprzecznych części roboczej. W zależności od kształtu

powierzchni przekroju poprzecznego możemy wyróżnić pilniki: płaskie zbieżne, płaskie,

kwadratowe, trójkątne, do ostrzenia pił, nożowe, okrągłe, półokrągłe, mieczowe,

soczewkowe.

Rys. 41. Pilniki o różnych kształtach i ich zastosowanie: a) i b) płaskie, c) i d) trójkątne,

e) i f) półokrągłe, g) mieczowe, h) trójkątne spłaszczone, k) nożowe, l) trójkątne do ostrzenia pił,

m) okrągłe [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

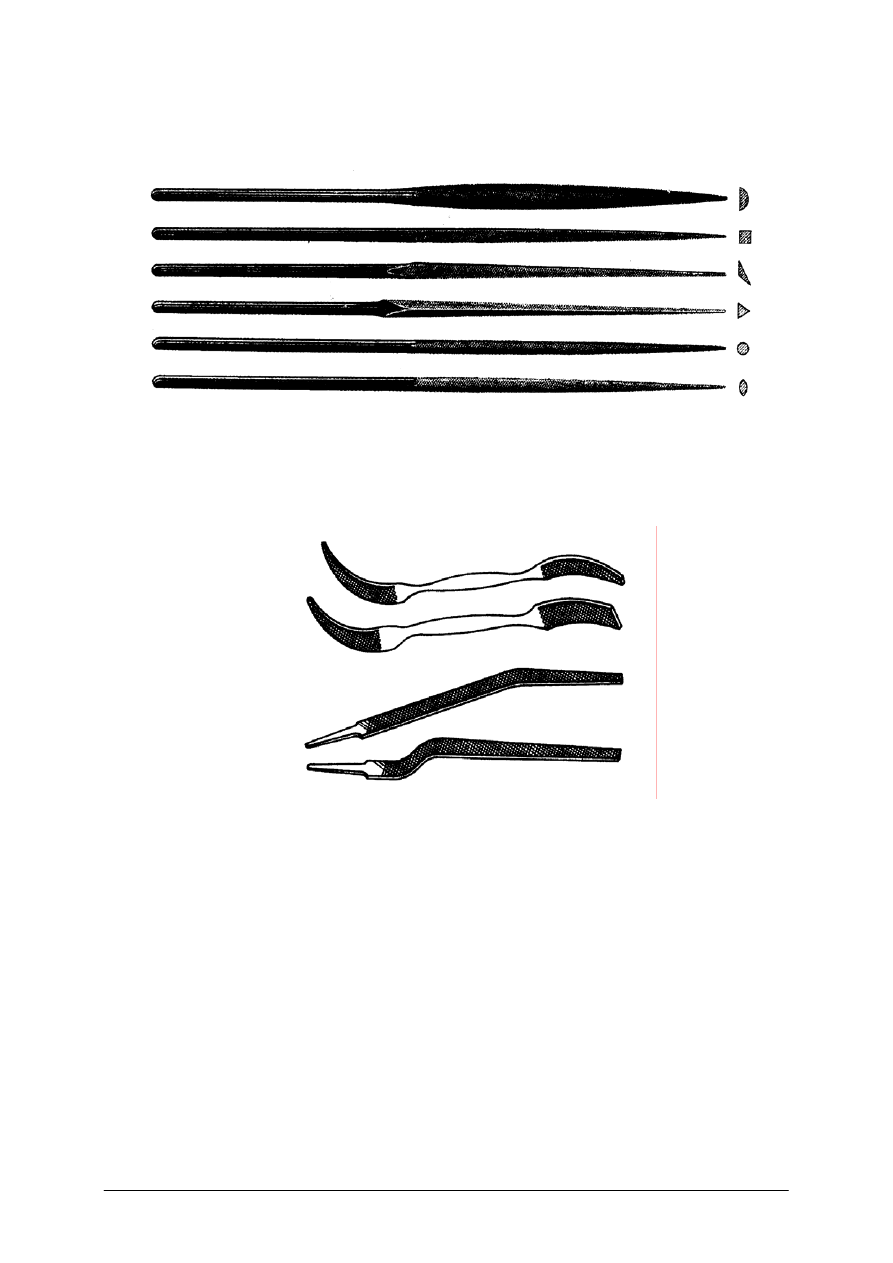

Do piłowanie małych powierzchni używane są pilniki igiełkowe, których przekrój

poprzeczny odpowiada normalnym pilnikom ślusarskim.

Rys. 42. Pilniki igiełkowe [3]

Przy niektórych pracach ślusarskich, szczególnie przy piłowaniu powierzchni

trudnodostępnych, używa się pilników wygiętych.

Rys. 43. Pilniki wygięte [1]

Podczas prac ślusarskich pilniki dobieramy w zależności od:

a) materiału obrabianego,

b) grubości warstwy piłowanej,

c) gładkości powierzchni do uzyskania po piłowaniu,

d) kształtu powierzchni piłowanej.

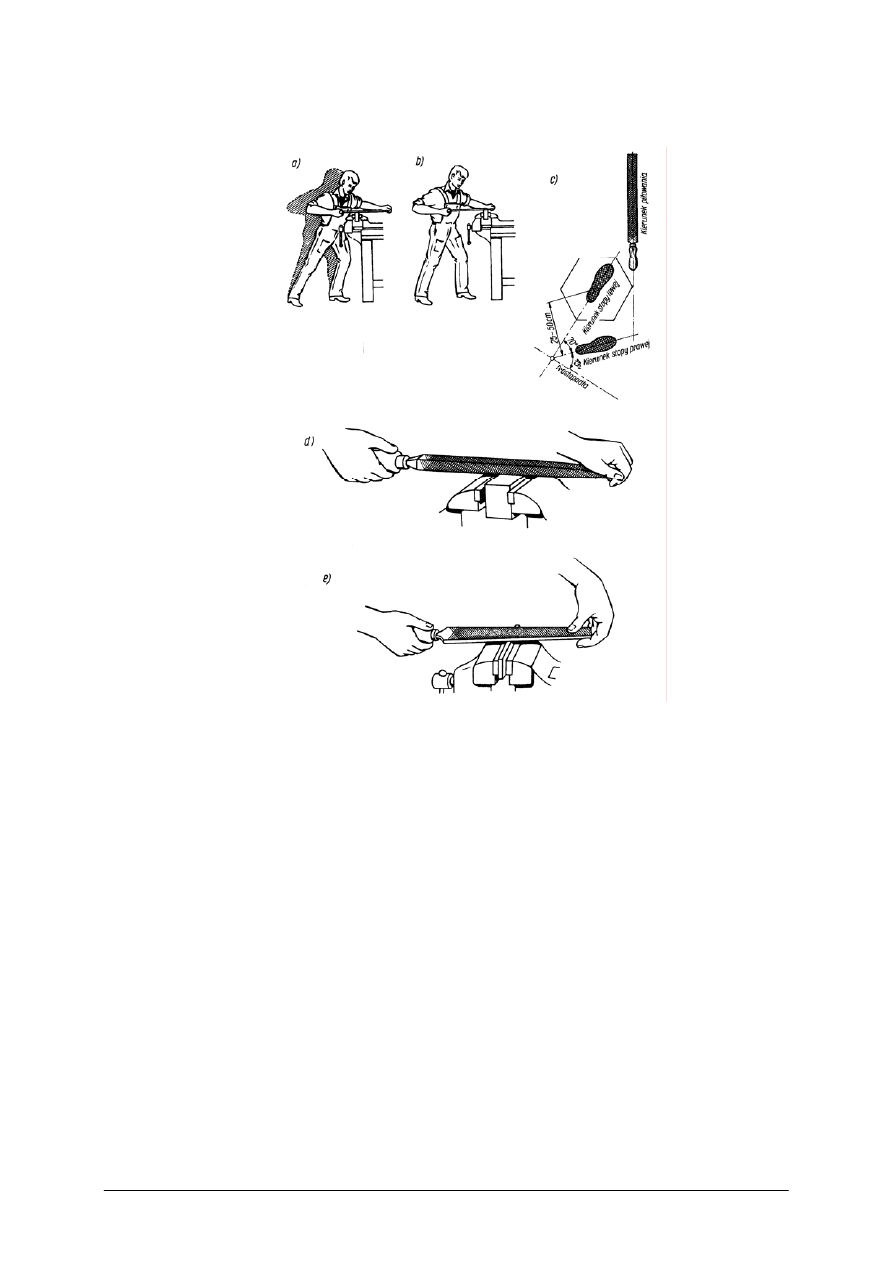

Aby prawidłowo wykonać zabieg piłowania należy:

a) przyjąć prawidłową postawę podczas piłowania i prawidłowo uchwycić pilnik,

b) prawidłowo zamocować przedmiot do piłowania w zależności od jego kształtu,

c) stosować zasady piłowania płaszczyzn,

d) stosować zasady piłowania powierzchni kształtowych,

e) dokonywać kontroli wyników piłowania narzędziami pomiarowymi i wzornikami

(kątownikiem, suwmiarką, przymiarem kreskowym, kątomierzem uniwersalnym,

liniałem krawędziowym).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

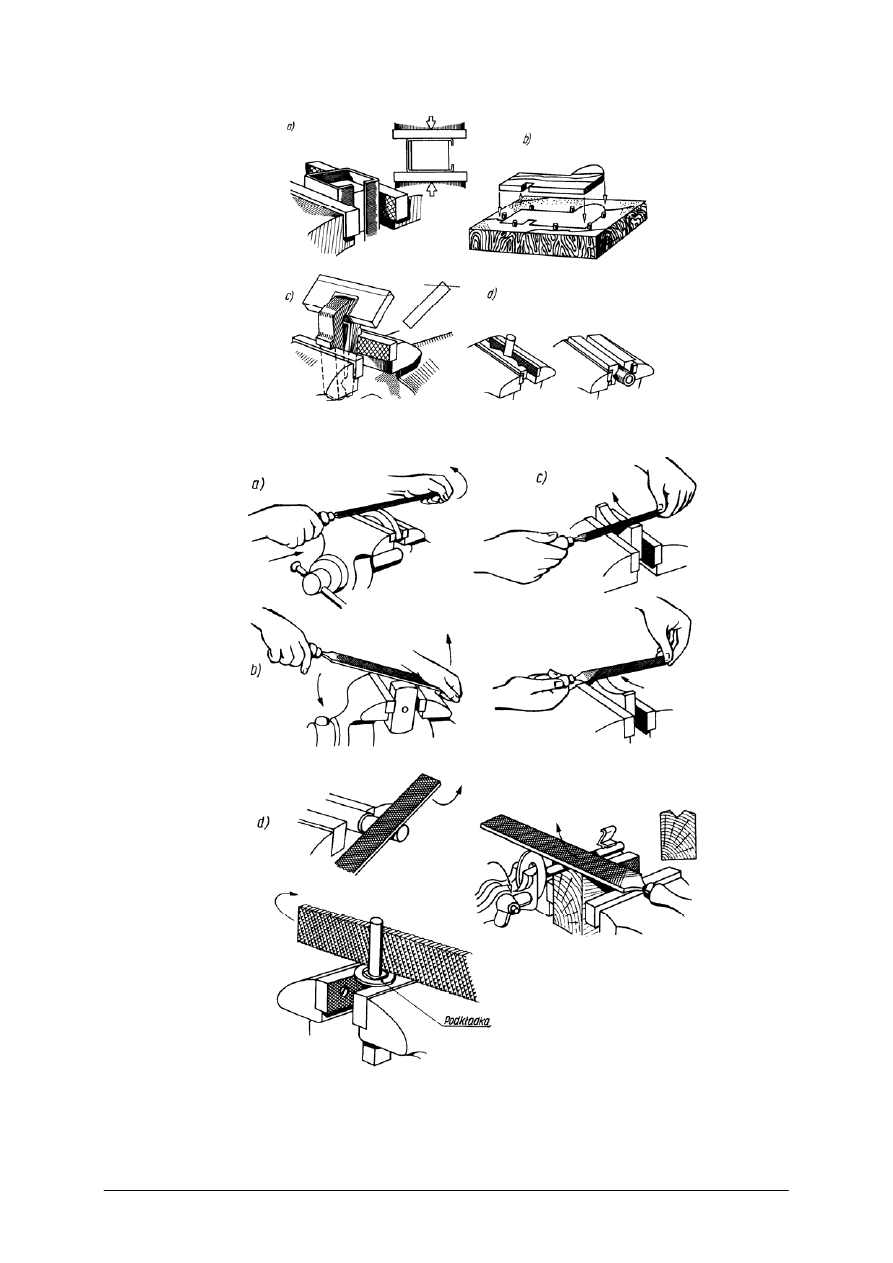

Rys. 44. Prawidłowa postawa przy piłowaniu: a) zgrubnym, b) wykończającym,

c) ustawienie nóg, d) i e) prawidłowe uchwycenie pilnika [1]

Ważną rolę podczas piłowania odgrywa prawidłowy sposób zamocowania obrabianego

przedmiotu. Należy zwrócić uwagę na zabezpieczenie szczęk imadła miękkimi wkładkami

podczas mocowania powierzchni już obrobionych w celu zabezpieczania ich przed

zarysowaniem. Należy pamiętać także o zastosowaniu specjalnych wkładek podczas

mocowania w imadle przedmiotów okrągłych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 45. Różne sposoby mocowania przedmiotu obrabianego w szczękach imadła [3]

Rys. 46. Piłowanie powierzchni kształtowych [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.5.2. Pytania sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jak dzielimy pilniki w zależności od liczby nacięć na długości 10 mm?

2. Jak dzielimy pilniki w zależności od kształtu powierzchni ich przekroju poprzecznego?

3. Jak dobieramy kształt pilnika w zależności od kształtu piłowanej powierzchni?

4. Jakie ruchy powinniśmy wykonywać pilnikiem podczas piłowania powierzchni

krzywoliniowych?

5. Jak zabezpieczamy obrobione powierzchnie przedmiotu mocowanego w imadle przed ich

zarysowaniem szczękami imadła podczas mocowania?

6. W jaki sposób mocujemy w imadle przedmioty okrągłe?

4.5.3. Ćwiczenia

Ćwiczenie 1

Piłowanie zgrubne i wykończające przedmiotów ze stali, żeliwa i stopów metali

nieżelaznych.

Dysponujesz rysunkami wykonawczymi przedmiotów: zacisku górnego i dolnego.

Wytrasuj ich kształt, dobierz odpowiednie pilniki i wypiłuj ich kształt zachowując wymiary,

jak na rysunku. W celu przyspieszenia pracy niektóre powierzchnie możesz uzyskać poprzez

cięcie piłką do metalu, a następnie piłować pilnikiem.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym obrabianego przedmiotu,

2) pobrać narzędzia obróbcze i pomiarowe,

3) sprawdzić stan narzędzi,

4) wytrasować zarys przedmiotów zgodnie z rysunkami wykonawczymi,

5) zmocować przedmiot obrabiany w imadle,

6) przystąpić do obróbki zgrubnej powierzchni,

7) dokonać kontroli wymiarów,

8) wykonać obróbkę wykończającą powierzchni,

9) dokonać kontroli ostatecznej wymiarów sprawdzając je z rysunkiem.

Wyposażenie stanowiska pracy:

– stół ślusarski z imadłem,

– pilnik płaski zdzierak,

– pilnik płaski równiak,

– suwmiarka,

– promieniomierz,

– szczotka druciana,

– kątownik ze stopka.

– rysik traserski,

– punktak,

– młotek 0,5 kg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

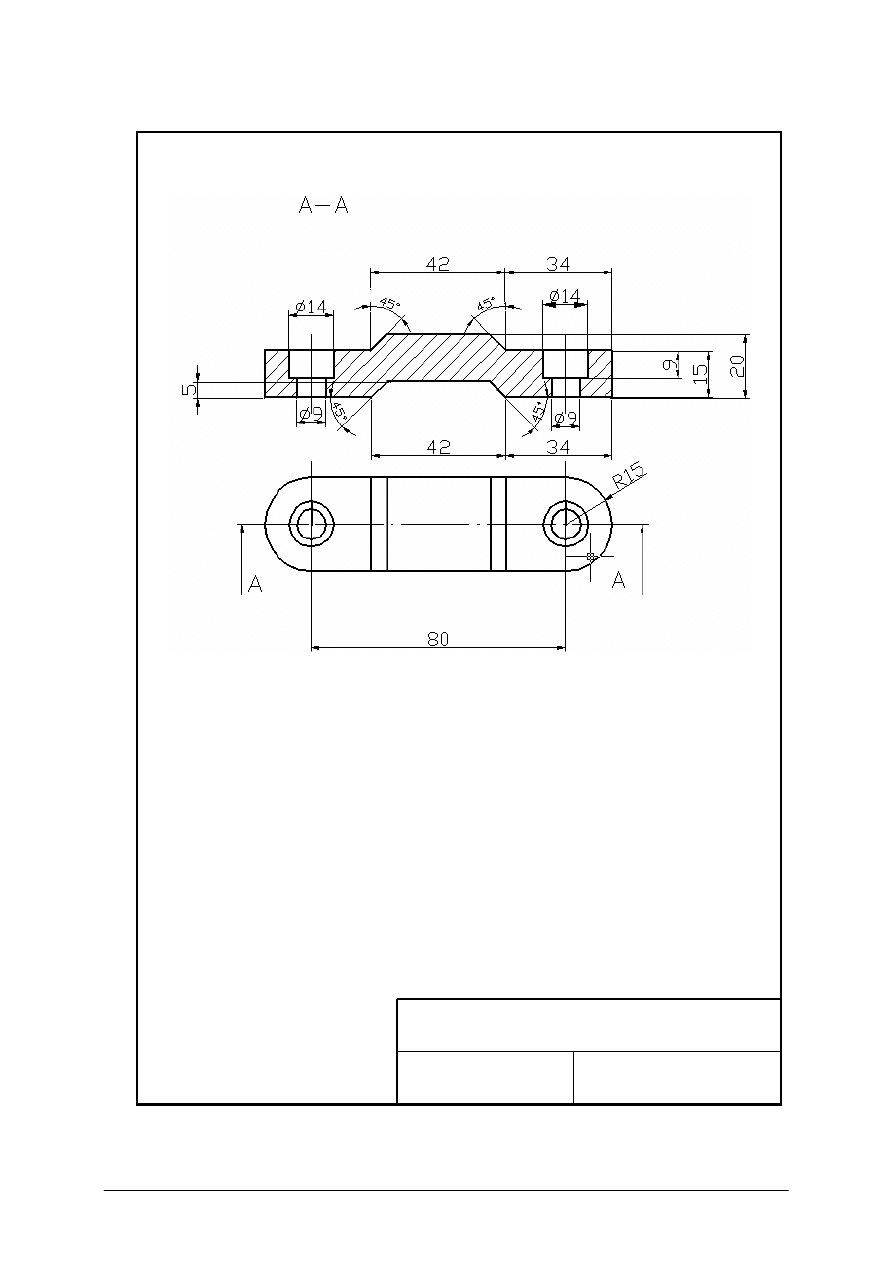

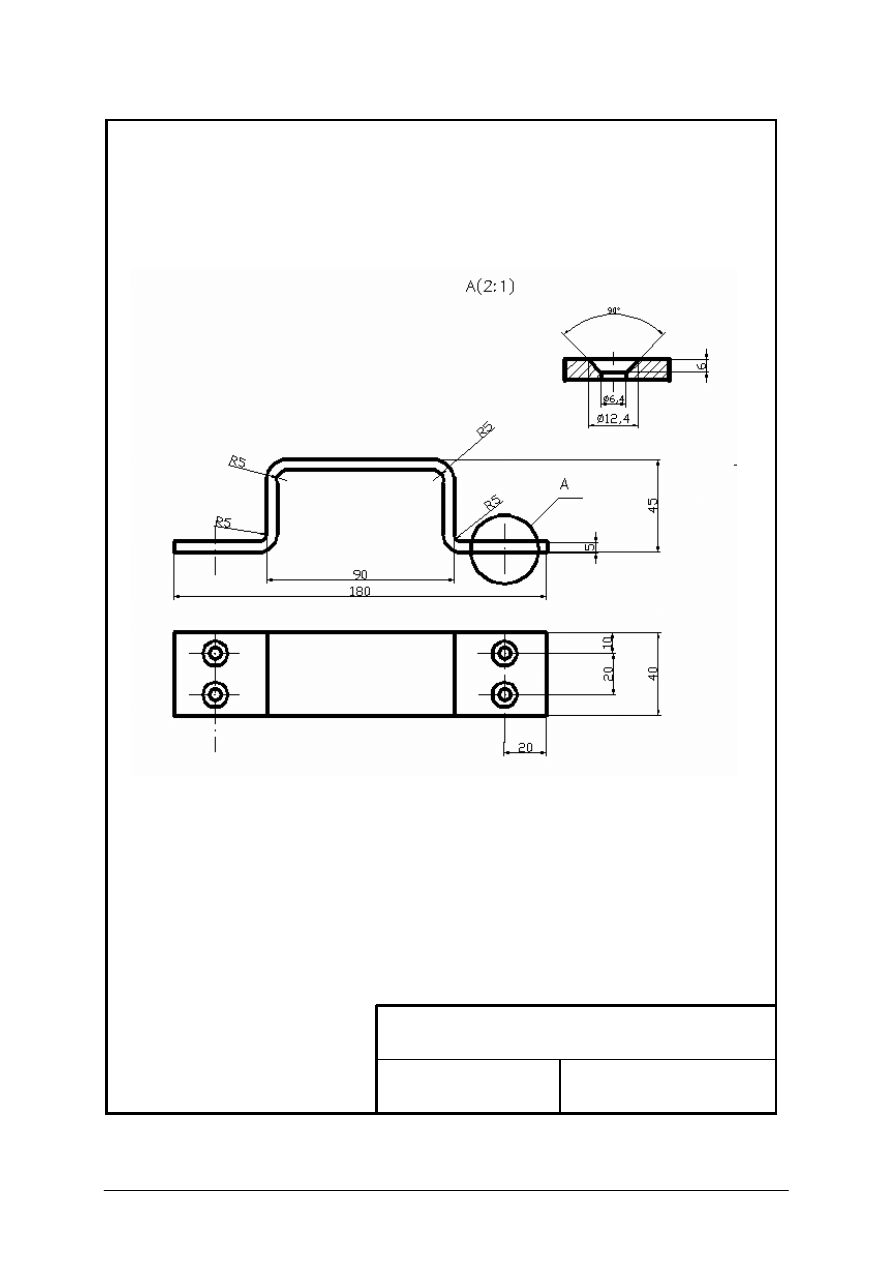

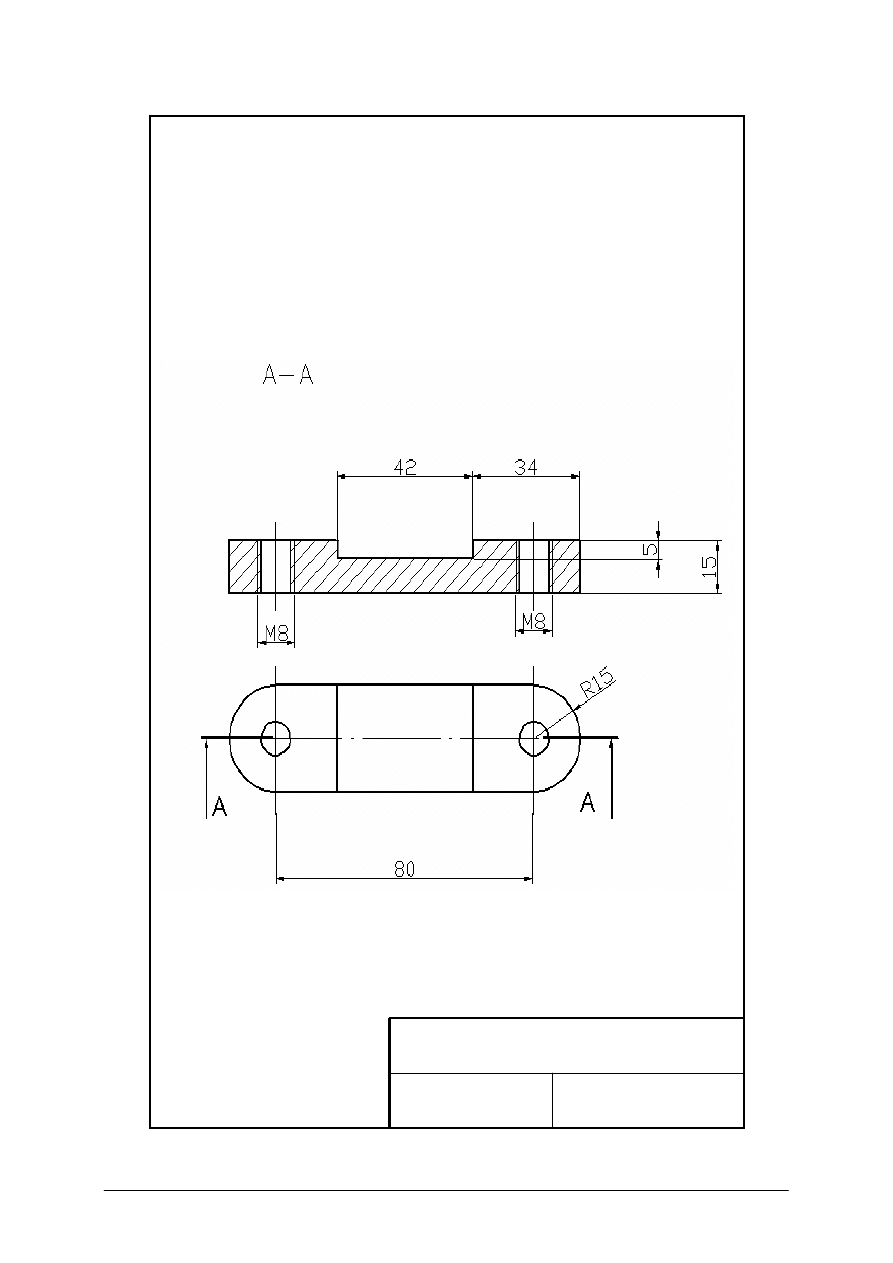

Podziałka:

1:1

Materiał:

St5

Nazwa detalu:

Zacisk - góra

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

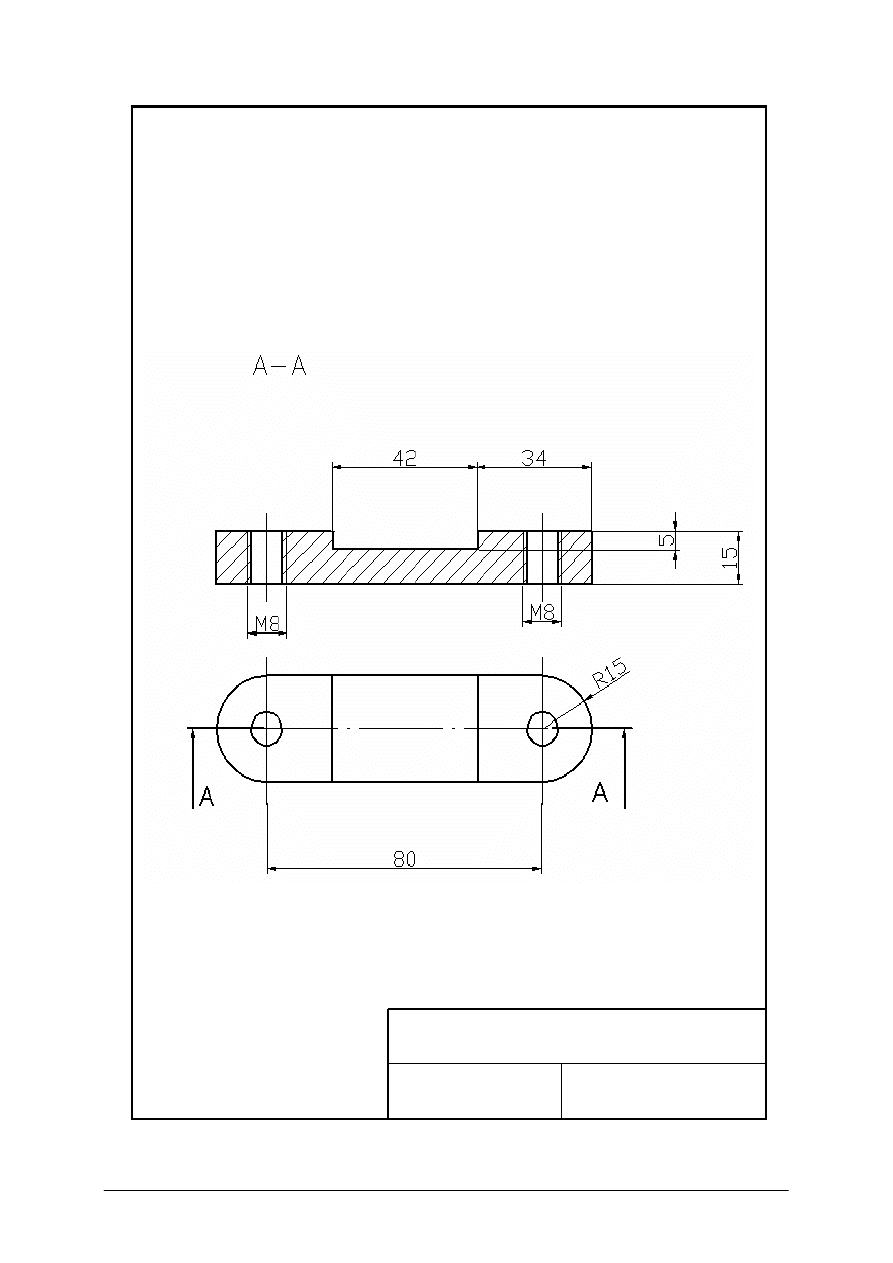

Podziałka:

1:1

Materiał:

St5

Nazwa detalu:

Zacisk - dół

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przyjąć prawidłową pozycję przy piłowaniu?

2) dobrać kształt pilnika w zależności od kształtu piłowanej

powierzchni?

3) rozróżnić rodzaj pilnika w zależności od liczby nacięć na długości

10 mm?

4) piłować powierzchnie płaskie?

5) piłować powierzchnie wypukłe i wklęsłe?

6) skontrolować płaskość piłowanych powierzchni?

7) skontrolować wzajemną prostopadłość piłowanych powierzchni?

8) dobrać pilniki do piłowania z dużą dokładnością bardzo małych

powierzchni?

4.6. Gięcie i prostowanie prętów, płaskowników i blach

4.6.1. Materiał nauczania

Proces gięcia zaliczamy do operacji obróbki plastycznej. W zależności od temperatury,

w której wykonujemy obróbkę plastyczną, dzielimy ją na:

– obróbkę plastyczną na zimno,

– obróbkę plastyczną na gorąco.

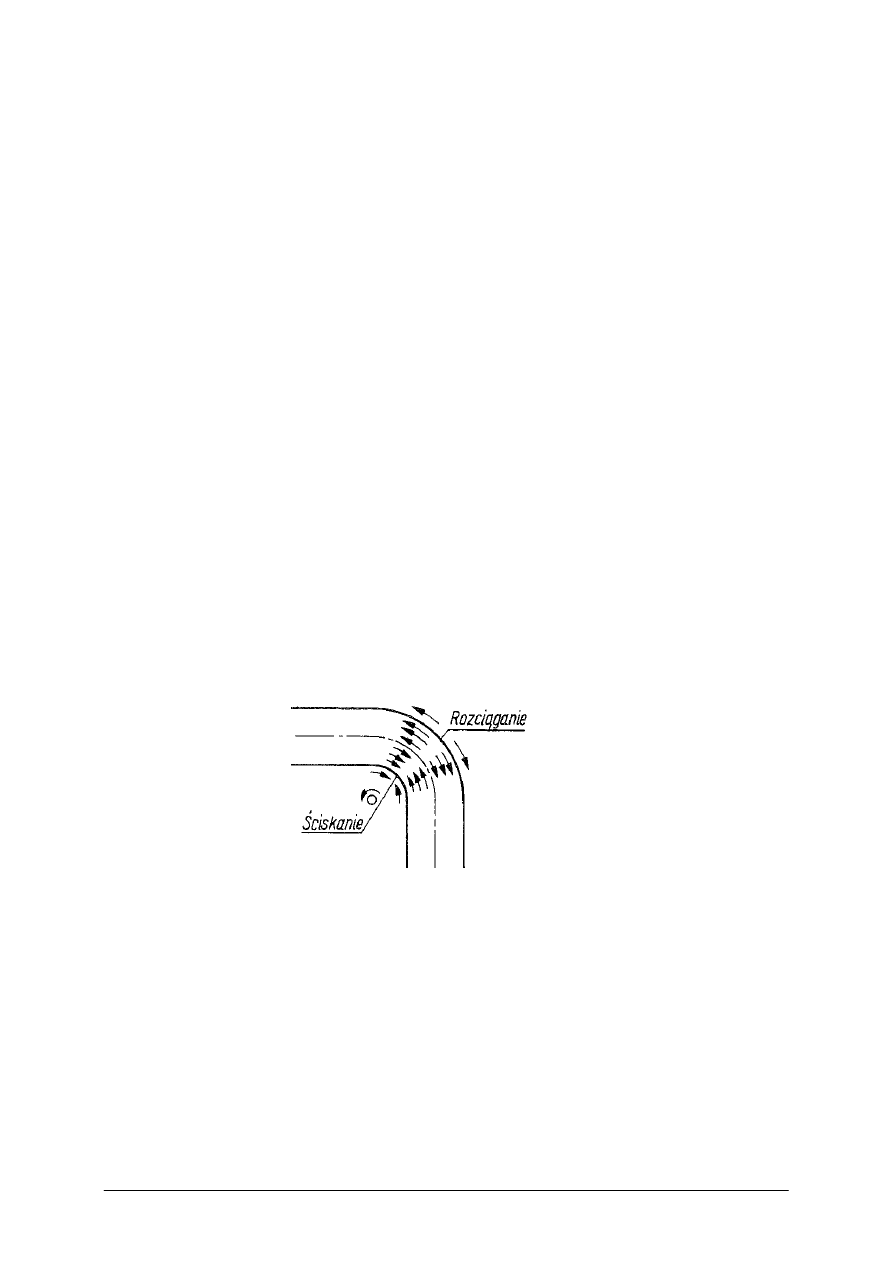

Podczas gięcia warstwy materiału ulegają odkształceniu.

Rys. 47. Odkształcenia warstw w materiale giętym [3]

W przedmiocie przedstawionym na rysunku zewnętrzne warstwy materiału są rozciągane

(wydłużają się), a wewnętrzne ściskane (ulegają skróceniu). W każdym giętym przedmiocie

możemy wyróżnić warstwę, która nie podlega odkształceniu. Warstwę tą nazywamy warstwą

obojętną. Poznanie pojęcia warstwy obojętnej ułatwi nam obliczenie długości materiału

wyjściowego do wykonania giętego przedmiotu na podstawie jego rysunku wykonawczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

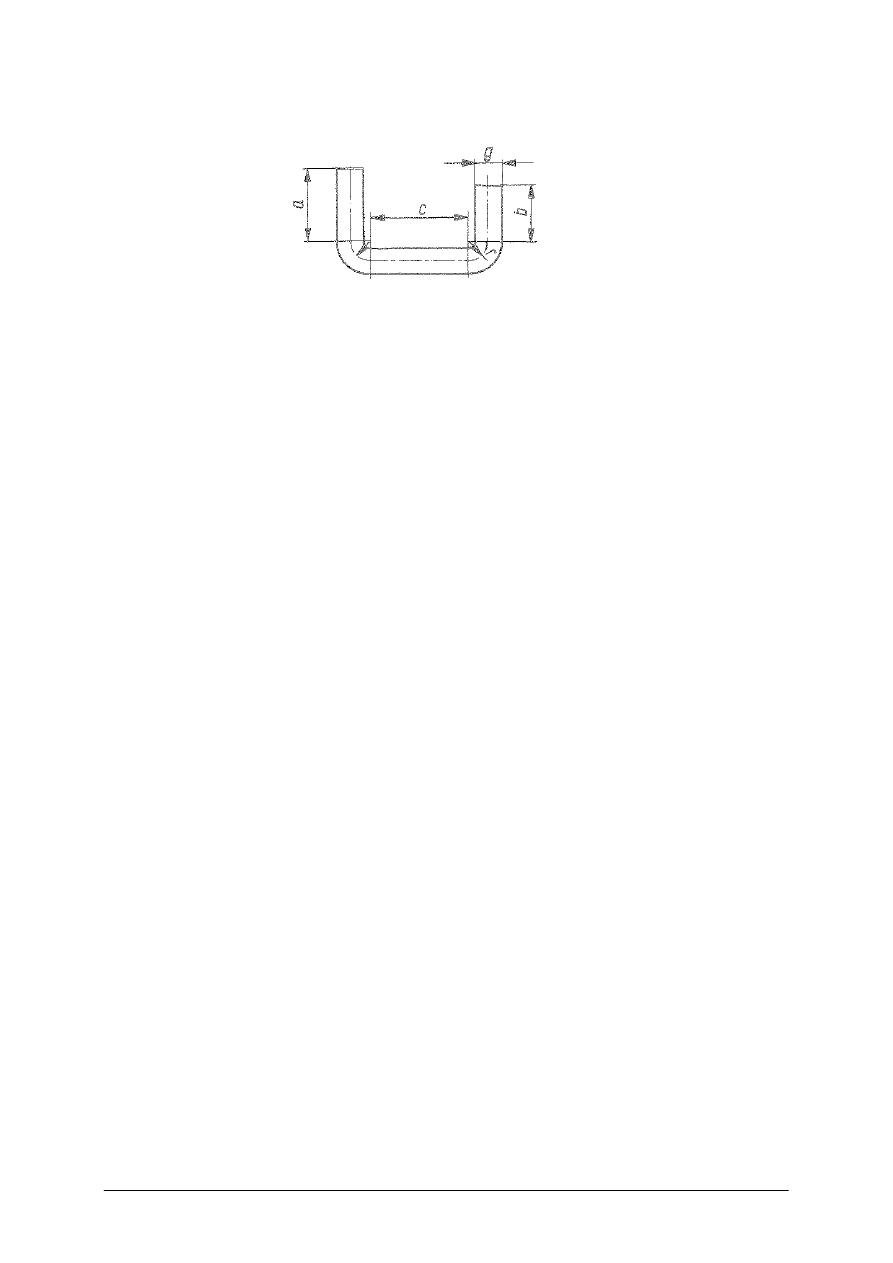

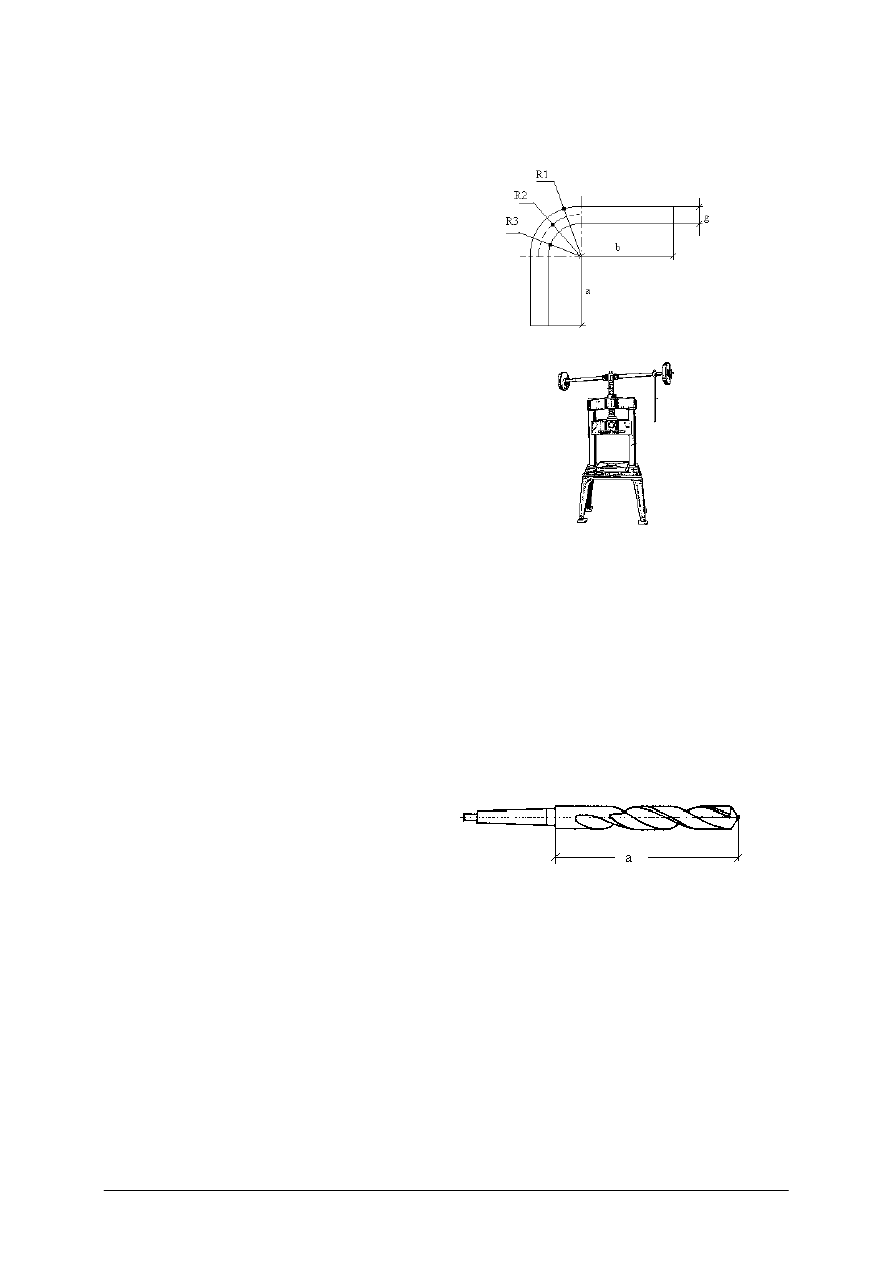

Rys. 48. Podział przedmiotu giętego na odcinki [3]

W celu obliczenia długości materiału wyjściowego na podstawie rysunku wykonawczego

przedmiotu należy go podzielić na odcinki składające się z linii prostych oraz łuków.

L = Σ l

i

+ Σ( r · α )

gdzie:

L – długość materiału wyjściowego w [mm],

l

i

– długość odcinka prostego w [mm],

r – promień łuku warstwy obojętnej w [mm],

α – kąt łuku w [ rad].

Należy pamiętać, że warstwa obojętna w przedmiotach symetrycznych znajduje się

w połowie jego grubości. Długość łuku obliczamy mnożąc promień warstwy obojętnej (r)

przez wartość kąta łuku wyrażoną w radianach.

Korzystając z powyższego wzoru, dla przykładu z rysunku 4.6.2 długość materiału

wyjściowego można obliczyć w następujący sposób

L = a + b + c + 2 · ( π/2 · r )

W przypadku gięcia przedmiotów bez zaokrągleń lub z zaokrągleniami mniejszymi niż

0,3 grubości giętego elementu, długość części wygiętej przyjmuje się jako równą 0,5 grubości

giętego elementu.

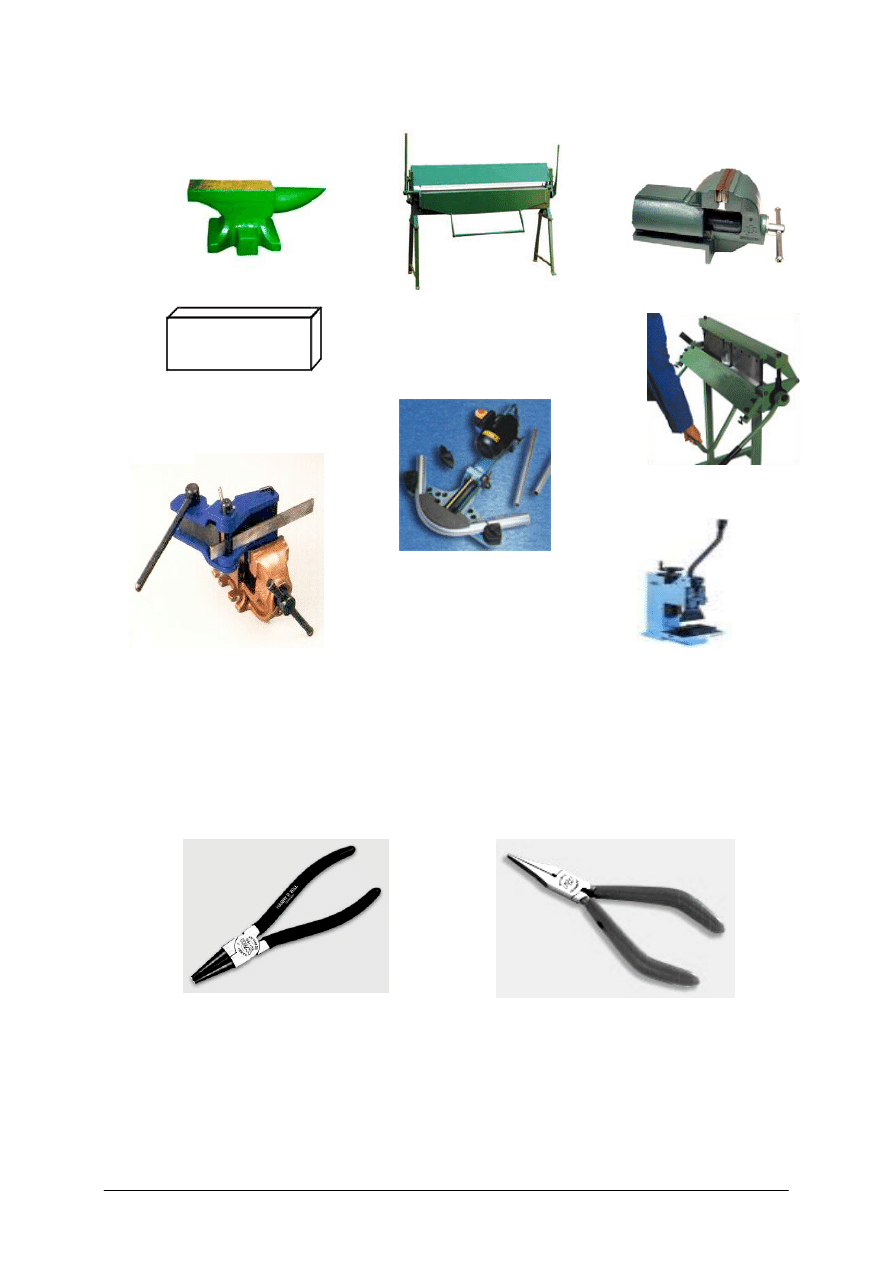

Podstawowymi narzędziami używanymi do gięcia ręcznego i prostowania są: kowadło,

płyta żeliwna, szczęki imadła, prasa dźwigniowa ręczna, prasa śrubowa, giętarka trójwalcowa,

prasa krawędziowa ręczna, przyrząd do ręcznego gięcia rur i prętów, przyrząd do ręcznego

gięcia płaskowników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Rys. 48. Przykłady urządzeń do gięcia ręcznego; a) kowadło kowalskie, b) zaginarka, c) imadło

ślusarskie, d) płyta żeliwna, e) giętarka do rur, f) zaginarka krawędziowa, g) przyrząd do gięcia

płaskowników, h) ręczna prasa dźwigniowa

Wyginanie przedmiotów o drobnych kształtach wykonanych z cienkich płaskowników

i drutu, możemy wykonać posługując się szczypcami z końcówkami płaskimi i okrągłymi.

Rys. 49. Przykłady szczypiec: a) z końcówkami okrągłymi, b) z końcówkami płaskimi

a)

b)

c)

d)

e)

f)

g)

h)

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

W przypadku gięcia przedmiotów w imadle należy zastosować wkładki chroniące

zarówno szczęki imadła, jak i powierzchnię przedmiotu giętego przed uszkodzeniem. Na

powierzchni materiału pozostawiane są także ślady po uderzeniu młotkiem, aby ich uniknąć

stosujemy młotki gumowe lub miedziane.

Poniższe rysunki przedstawiają przykłady gięcia różnych elementów.

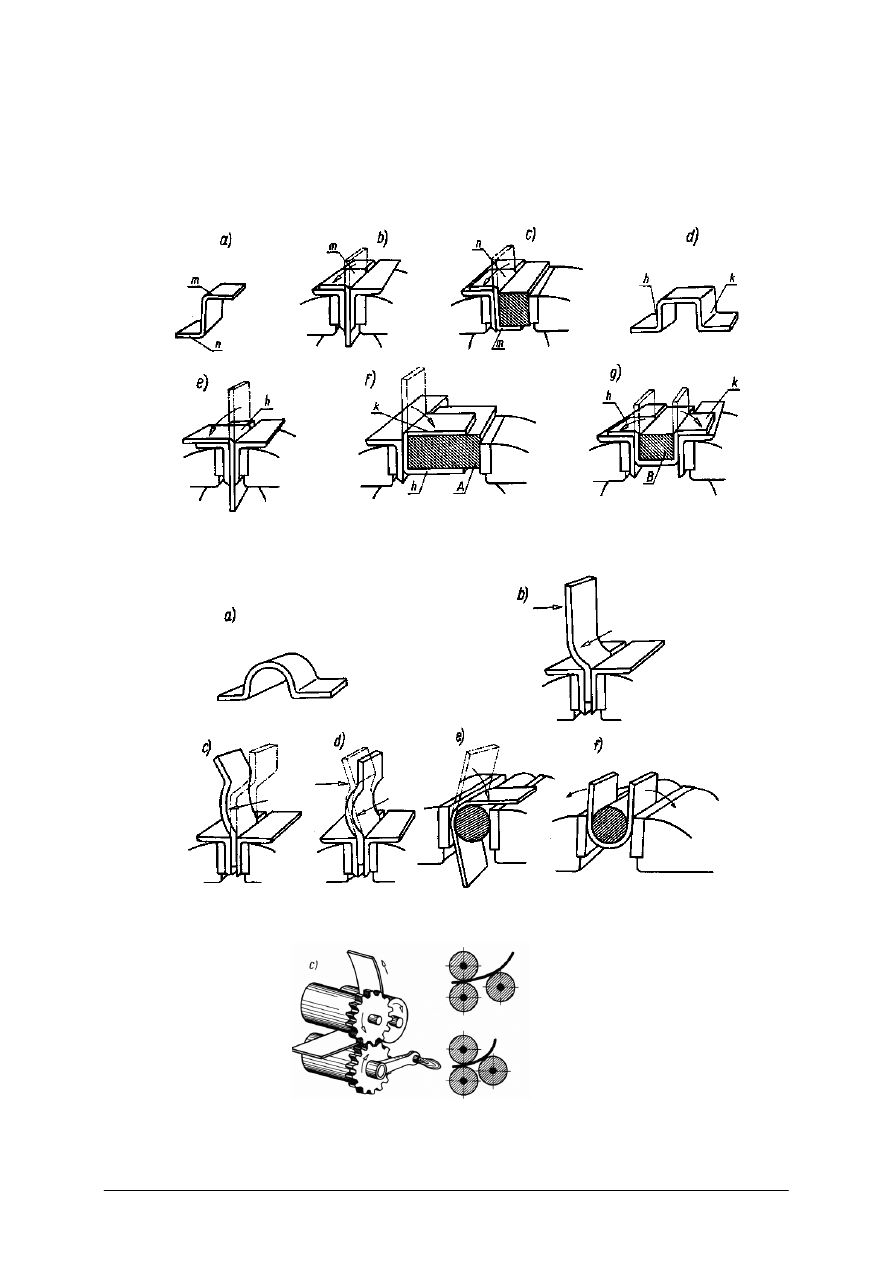

Rys. 50. Przykład kolejnych faz gięcia w imadle zetownika [3]

Rys. 51. Gięcie w imadle przedmiotu z zaokrągleniem [3]

Rys. 52. Zasada gięcia blach na trzech walcach [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

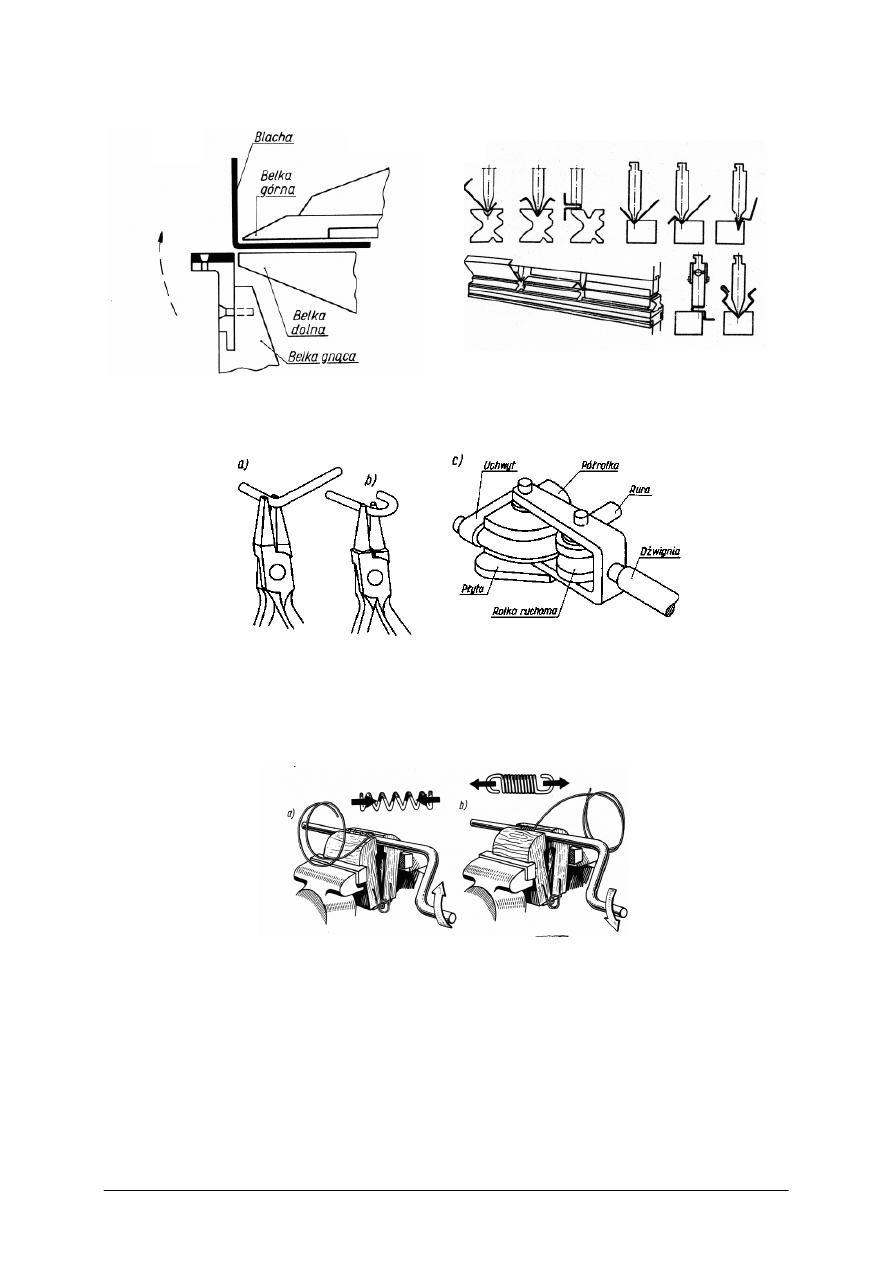

Rys. 53. Gięcie blachy na: a) zaginarce, b) prasie krawędziowej [3]

Rys. 54. Gięcie pręta okrągłego: a) szczypcami płaskimi, b) szczypcami okrągłymi, c) w przyrządzie

[3]

Odmianą gięcia jest zwijanie sprężyn. Poniższy rysunek przedstawia sposób zwijania

sprężyn w imadle.

Rys. 55. Zwijanie sprężyn w imadle ślusarskim [3]

W celu przywrócenia pierwotnego kształtu elementowi odkształconemu w wyniku gięcia,

stosuje się prostowanie.

Zgięty pręt lub płaskownik możemy wstępnie wyprostować, umieszczając jego wygięcie

między szczękami imadła ślusarskiego, a następnie je zaciskając. Końcowy etap prostowania

wykonujemy posługując się młotkiem. Kładziemy przedmiot wybrzuszeniem do góry na

płycie żeliwnej lub kowadle i uderzamy w nie młotkiem. Czynność tę przeprowadzamy

wielokrotnie aż do uzyskania przez powierzchnię przedmiotu linii prostej.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

W przypadku blach, które na swej powierzchni mają wybrzuszenie postępujemy

w następujący sposób: układamy blachę na płycie wypukłościami do góry i uderzamy

młotkiem między te wypukłości, doprowadzając do powstania jednej wypukłości. Następnie

uderzamy młotkiem według schematu przedstawionego na rys 4.5.11.

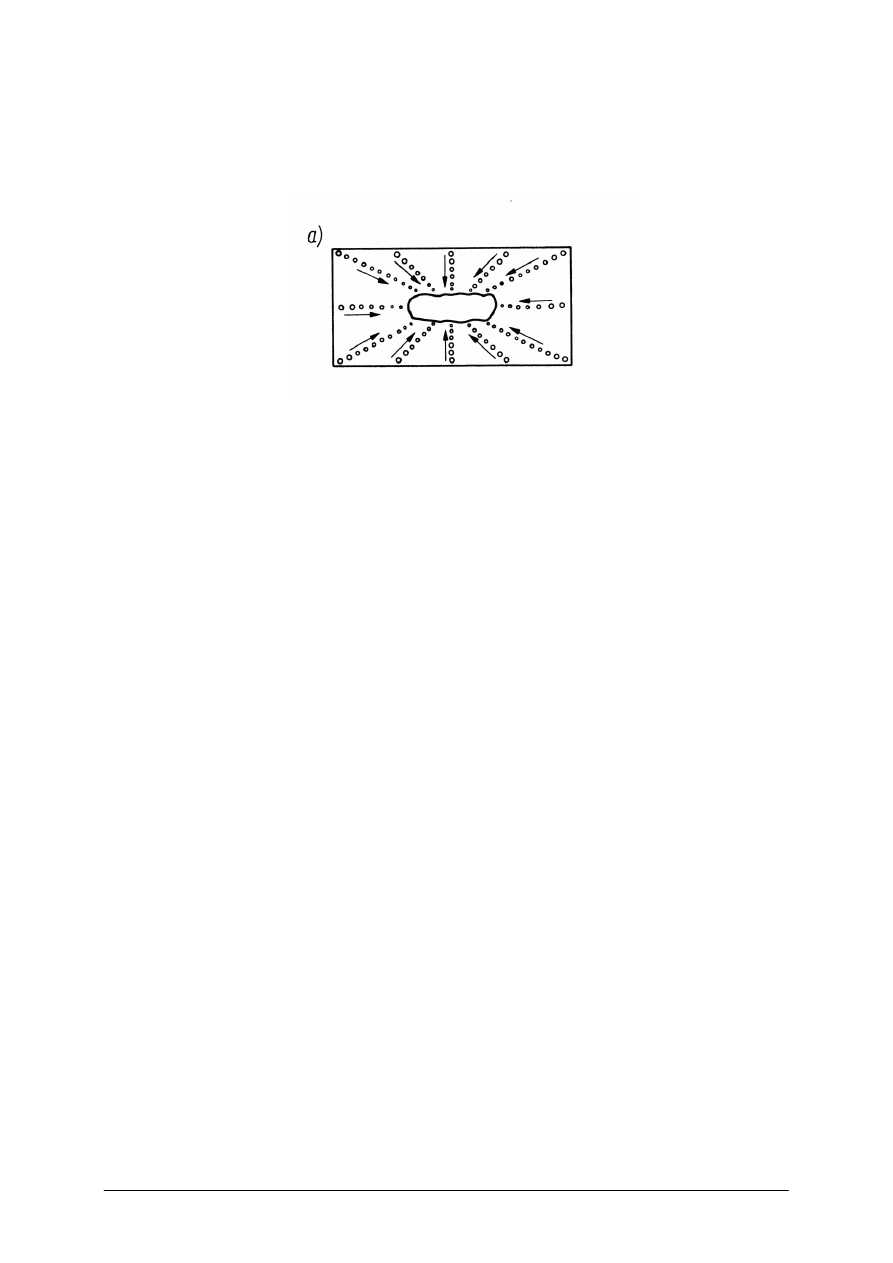

Rys. 56. Schemat uderzeń przy prostowaniu blach [3]

4.6.2. Pytania sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jaką warstwę w przedmiocie odkształcanym nazywamy warstwą obojętną?

2. W jaki sposób obliczamy długość łuku o określonym promieniu i kącie?

3. Jakie podstawowe narzędzia i przyrządy są stosowane przy gięciu przedmiotów?

4. Jaka jest kolejność czynności przy gięciu ceownika w imadle ślusarskim?

5. W jaki sposób gniemy elementy wykonane z rur lub prętów okrągłych?

6. W jaki sposób zabezpieczamy powierzchnie przedmiotu giętego oraz szczęki imadła przed

uszkodzeniem w czasie gięcia?

7. W jaki sposób prostujemy zgięte pręty?

8. W jaki sposób prostujemy wybrzuszenia blach?

4.6.3.

Ćwiczenia

Ćwiczenie 1

Prostowanie oraz gięcie blach i prętów.

Do dyspozycji masz rysunek wykonawczy obejmy oraz materiał. Sprawdź

prostoliniowość materiału. W razie potrzeby wyprostuj go, a następnie po obliczeniu długości

materiału wyjściowego do gięcia utnij odpowiednią jego długość i wygnij żądane kształty

przedmiotu.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym obrabianego przedmiotu,

2) pobrać narzędzia obróbcze i pomiarowe,

3) sprawdzić stan narzędzi,

4) pobrać materiał,

5) sprawdzić prostoliniowość pobranego materiału,

6) wyprostować materiał,

7) obliczyć długość wyjściową materiału do gięcia,

8) odciąć odpowiednia długość materiału,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

9) wygiąć żądany kształt przedmiotu,

10) sprawdzić zgodność wymiarów wygiętego przedmiotu z wymiarami na rysunku

wykonawczym,

11) zdać narzędzia i pozostały materiał,

12) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

– młotek,

– płyta żeliwna lub kowadło,

– liniał krawędziowy,

– przymiar kreskowy,

– suwmiarka uniwersalna,

– rysik traserski,

– piłka do metalu,

– wkładki drewniane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

Podziałka:

1:1

Materiał:

St5

Nazwa detalu:

Obejma

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

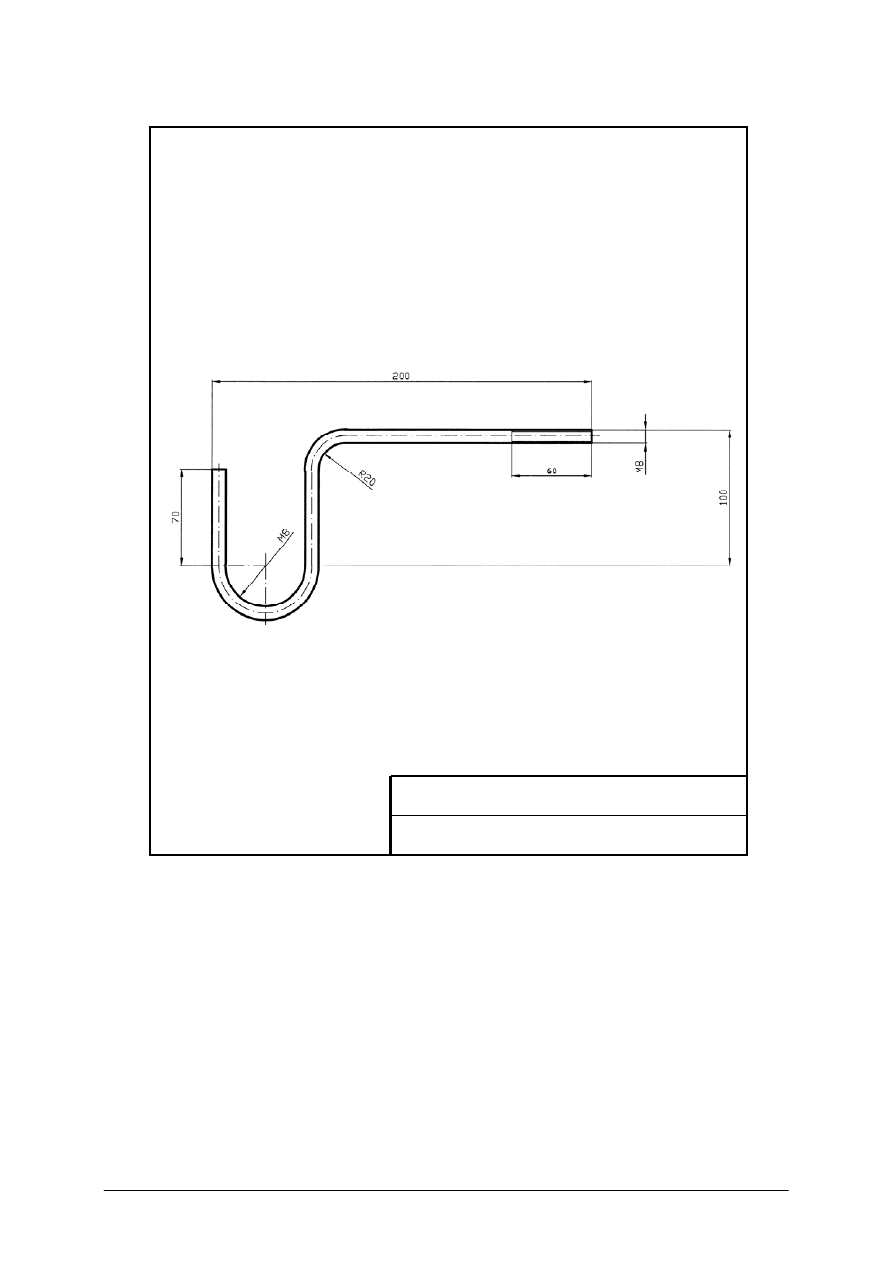

Ćwiczenie 2

Prostowanie oraz gięcie blach i prętów.

Do dyspozycji masz rysunek wykonawczy wieszaka oraz materiał. Sprawdź

prostoliniowość materiału. W razie potrzeby wyprostuj go, a następnie po obliczeniu długości

materiału wyjściowego do gięcia, utnij odpowiednią jego długość i wygnij żądane kształty

przedmiotu.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym obrabianego przedmiotu,

2) pobrać narzędzia obróbcze i pomiarowe,

3) sprawdzić stan narzędzi,

4) pobrać materiał,

5) sprawdzić prostoliniowość pobranego materiału,

6) wyprostować materiał,

7) obliczyć długość wyjściową materiału do gięcia,

8) odciąć odpowiednia długość materiału,

9) wygiąć żądany kształt przedmiotu,

10) sprawdzić zgodność wymiarów wygiętego przedmiotu z wymiarami na rysunku

wykonawczym,

11) zdać narzędzia i pozostały materiał,

12) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

– młotek,

– płyta żeliwna lub kowadło,

– liniał krawędziowy,

– przymiar kreskowy,

– suwmiarka uniwersalna,

– rysik traserski,

– piłka do metalu,

– wkładki drewniane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

Ćwiczenie 3

Prostowanie oraz gięcie blach i prętów.

Do dyspozycji masz rysunek wykonawczy haka oraz materiał. Sprawdź prostoliniowość

materiału. W razie potrzeby wyprostuj go, a następnie po obliczeniu długości materiału

wyjściowego do gięcia, utnij odpowiednią jego długość i wygnij żądane kształty przedmiotu.

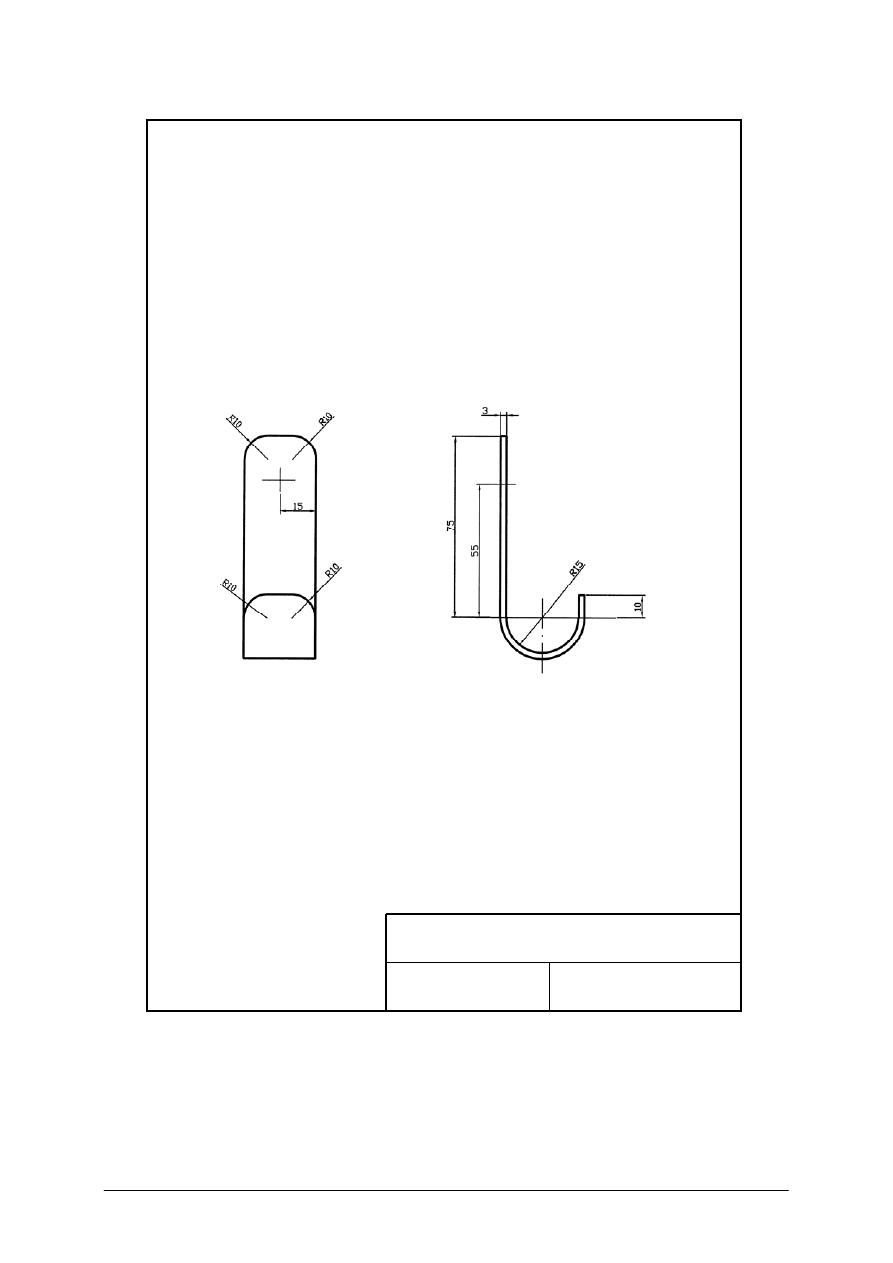

Podziałka:

1:1

Materiał:

St 3

Nazwa detalu:

Wieszak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym obrabianego przedmiotu,

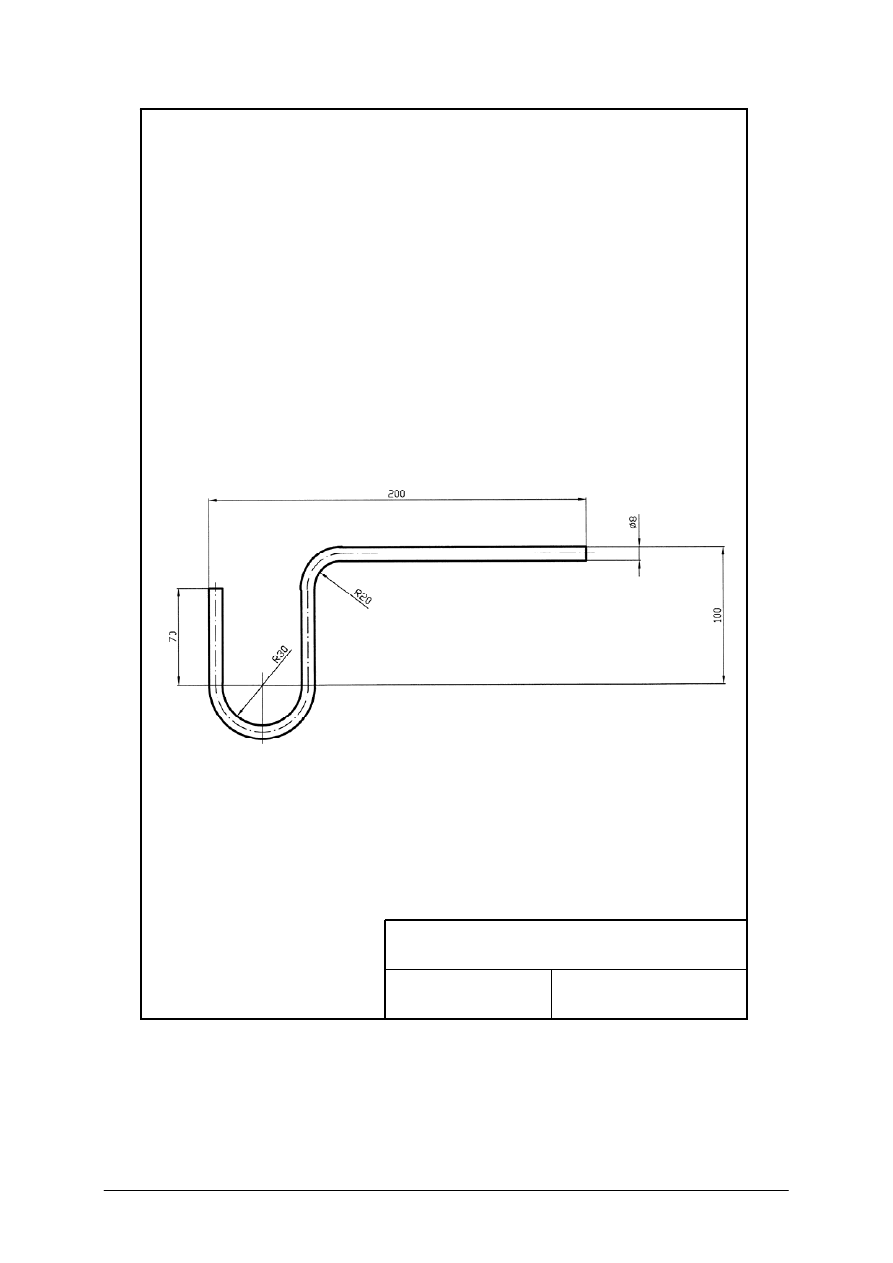

Podziałka:

1:1

Materiał:

St3

Nazwa detalu:

Hak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

51

2) pobrać narzędzia obróbcze i pomiarowe,

3) sprawdzić stan narzędzi,

4) pobrać materiał,

5) sprawdzić prostoliniowość pobranego materiału,

6) wyprostować materiał,

7) obliczyć długość wyjściową materiału do gięcia,

8) odciąć odpowiednia długość materiału,

9) wygiąć żądany kształt przedmiotu,

10) sprawdzić zgodność wymiarów wygiętego przedmiotu z wymiarami na rysunku

wykonawczym,

11) zdać narzędzia i pozostały materiał,

12) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

– młotek,

– płyta żeliwna lub kowadło,

– liniał krawędziowy,

– przymiar kreskowy,

– suwmiarka uniwersalna,

– rysik traserski,

– piłka do metalu,

– wkładki drewniane.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) obliczyć długość wyjściową materiału do gięcia na podstawie rysunku

wykonawczego przedmiotu?

2) dobrać odpowiednie narzędzia do gięcia płaskowników, blach, prętów,

rur?

3) wyprostować krzywy pręt okrągły lub płaskownik?

4) wyprostować wybrzuszenie blachy?

4.7. Wiercenie otworów w różnych materiałach

4.7.1.

Materiał nauczania

Podstawowym narzędziem do wykonywania otworów w materiale pełnym jest wiertło

kręte.

Jego budowę pokazano na rys. 57.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

52

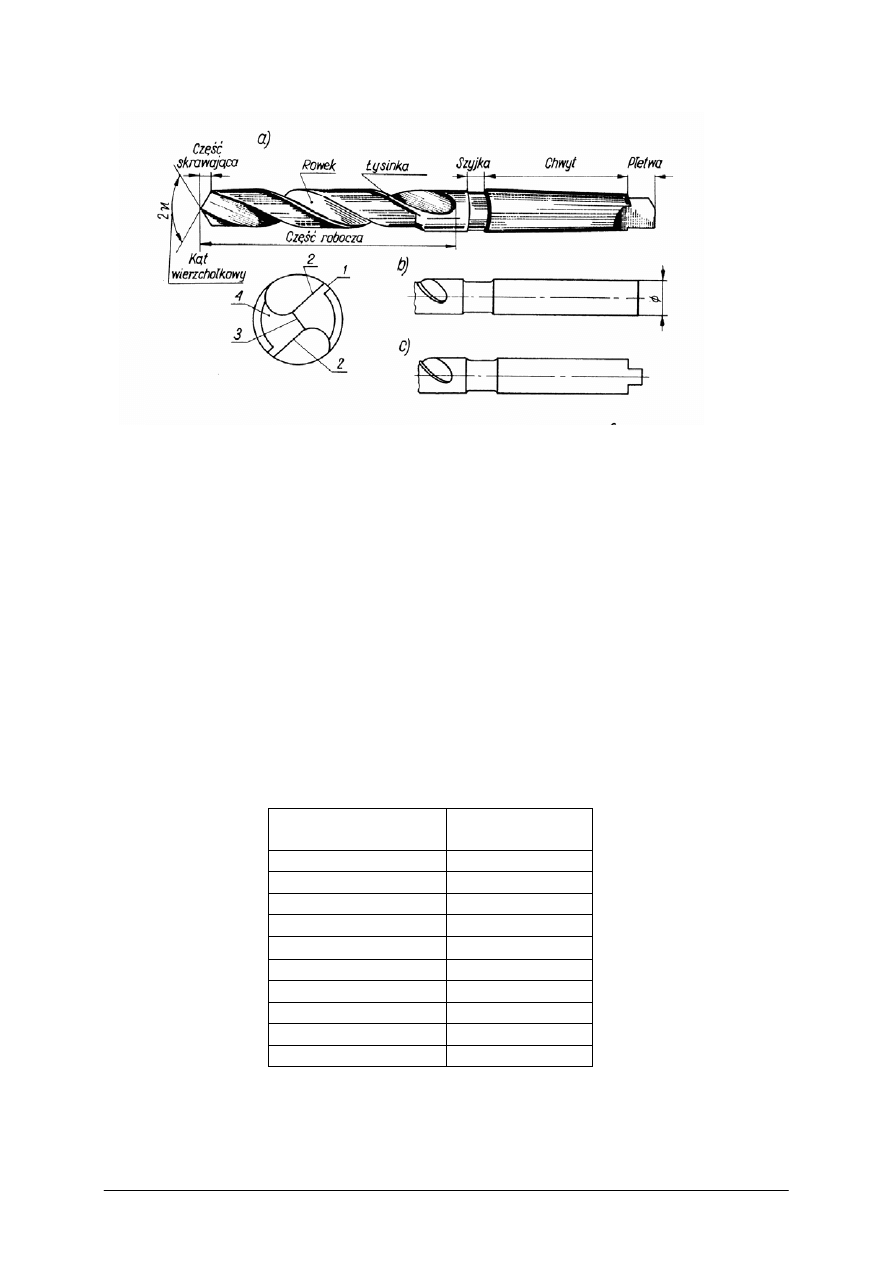

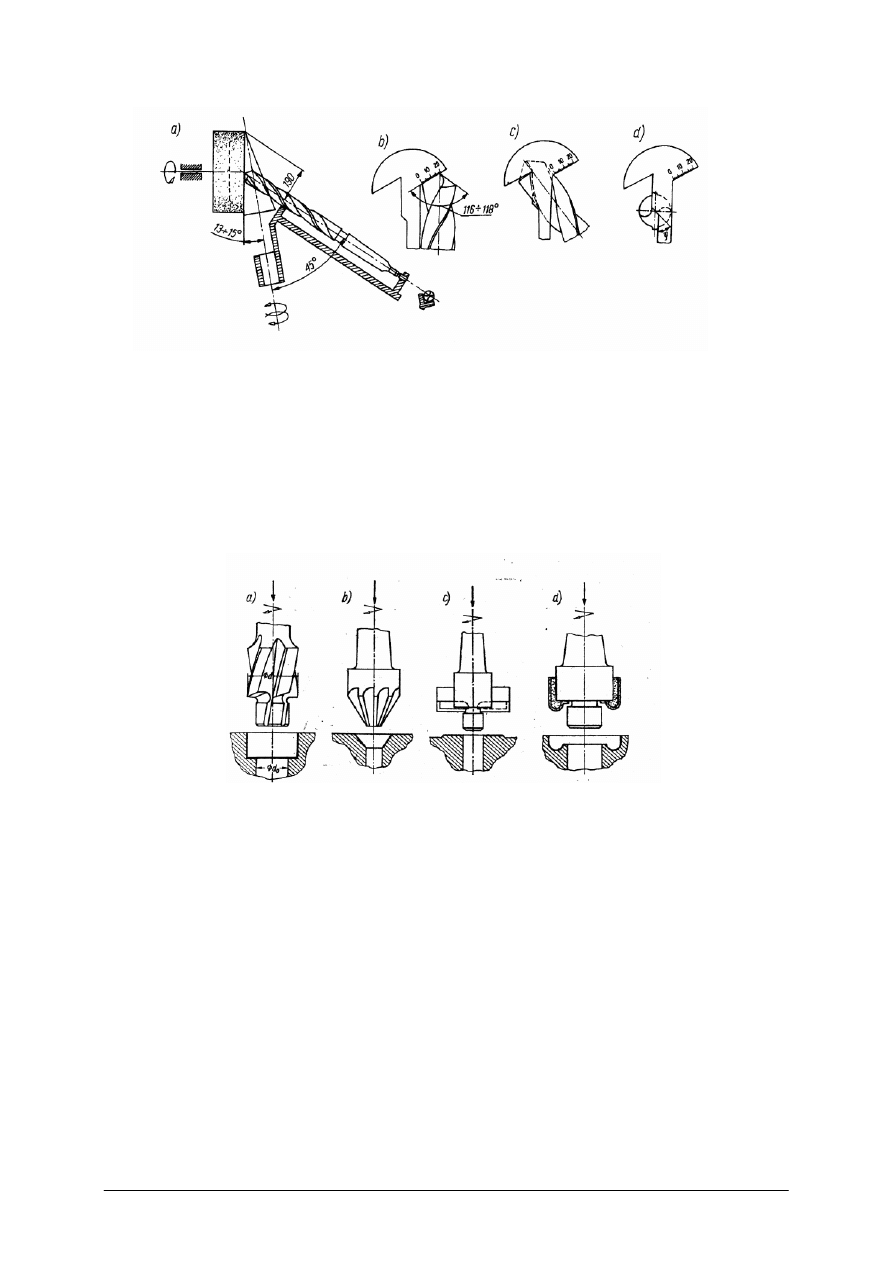

Rys. 57. Wiertło kręte: a) podstawowe elementy wiertła krętego, b) chwyt walcowy, c) chwyt walcowy

z płetwą. 1 – łysinka, 2 – krawędź tnąca, 3 – ścin, 4 – powierzchnia przyłożenia [3]

Chwyt stożkowy oraz chwyt walcowy z płetwą stosowany jest w wiertłach o średnicy

powyżej 10 mm.

Poszczególne elementy wiertła pełnią w nim następującą rolę:

– część skrawająca – skrawa materiał obrabiany,

– rowek – służy do odprowadzania wiórów z miejsca skrawania oraz doprowadzania do

niego chłodziwa,

– łysinka – prowadzi wiertło w wykonywanym otworze zapewniając jego współosiowe

położenie względem otworu,

– chwyt – służy do mocowania wiertła we wrzecionie wiertarki,

– płetwa – zapobiega przed obrotem wiertła podczas wiercenia .

Wartość kąta wierzchołkowego wiertła zależy od rodzaju i twardości materiału

obrabianego.

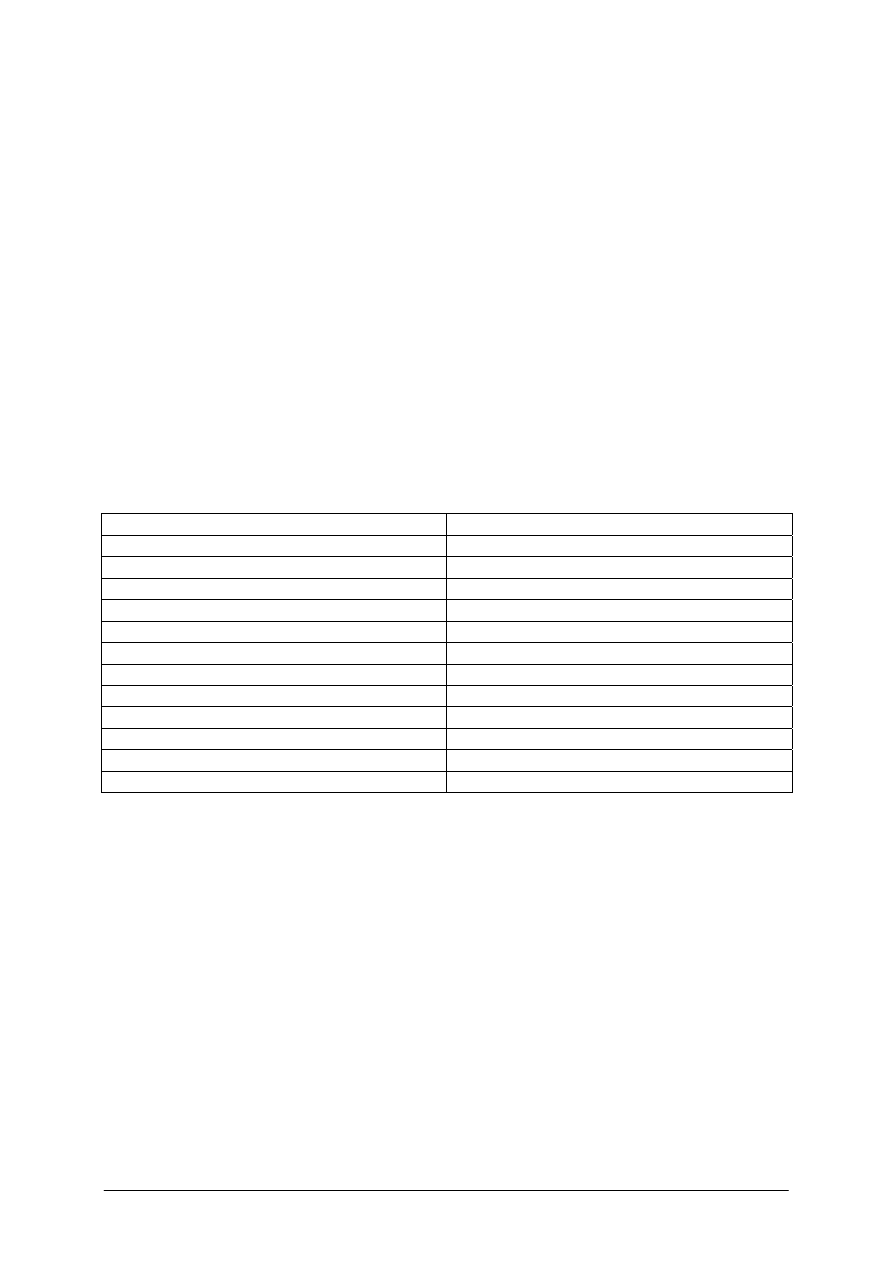

Tabela 3. Wartości kąta wierzchołkowego wiertła w zależności od wierconych materiałów

Materiał obrabiany

Wartość kąta

wierzchołkowego

Stal i staliwo

118°

Żeliwo 118°

Pakiety blach

124°÷130°

Stopy aluminium

140°

Miedź

120°÷125°

Prasowany papier

100°

Tworzywa sztuczne

100°

Mosiądz i brąz 130°

Stopy magnezu

100°

Marmur 80°

Wiertła wykonywane są ze stali szybkotnącej, a w przypadku wierteł do ceramiki

budowlanej i żeliwa część skrawająca wykonywana jest z płytek z węglików spiekanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

53

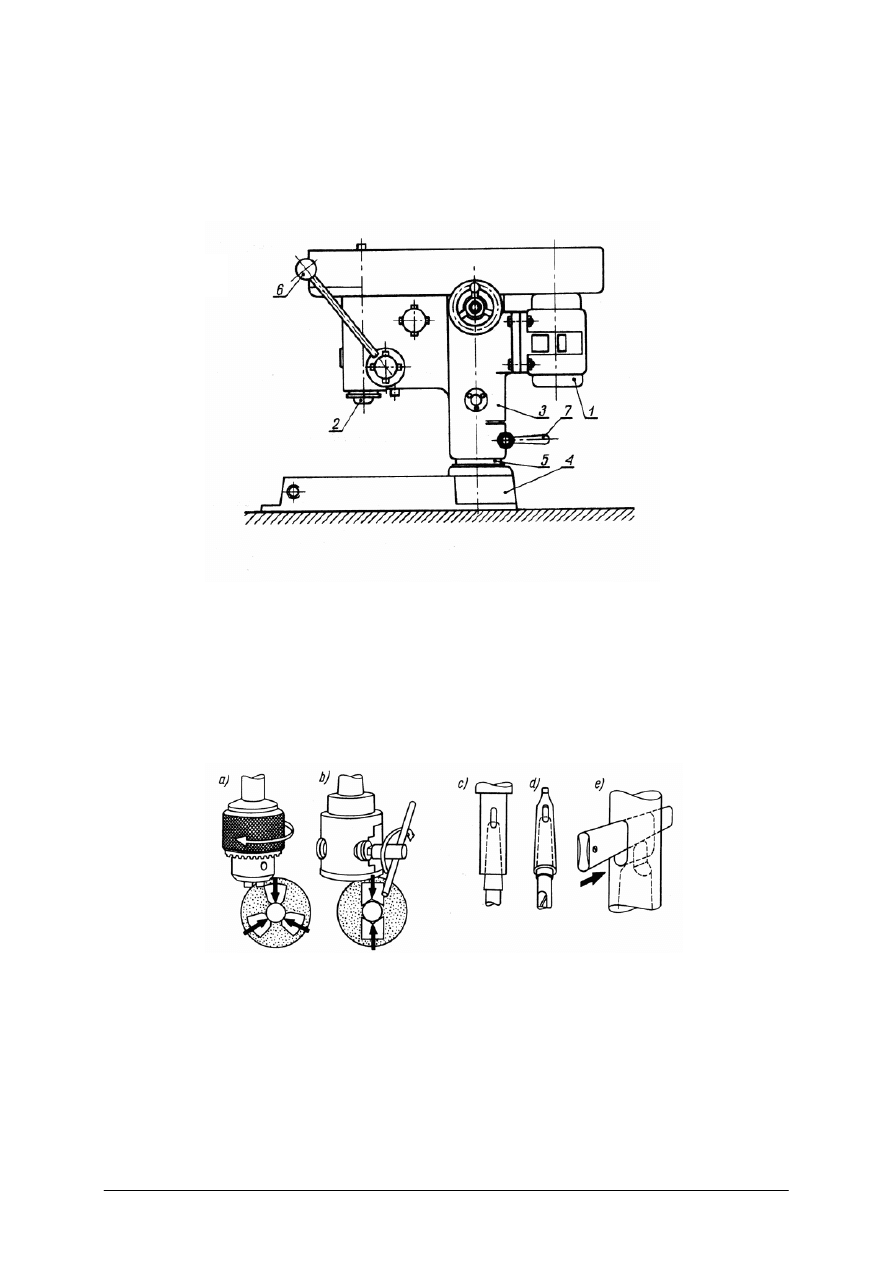

Obrabiarki, przy pomocy których wykonuje się operację wiercenia, nazywamy

wiertarkami. W zależności od sposobu napędu wrzeciona rozróżniamy wiertarki z napędem

ręcznym, elektrycznym i pneumatycznym. W zależności od sposobu użytkowania wiertarki

dzielimy na ręczne i stałe. Najbardziej popularna w pracach warsztatowych jest wiertarka

stołowa.

Rys. 58. Budowa wiertarki stołowej: 1 – silnik elektryczny, 2 - wrzeciono, 3 – korpus,

4 – podstawa, 5 – słup, 6 – dźwignia, 7 – zacisk [3]

Wiertła o walcowej części chwytowej są mocowane w uchwycie samocentrującym, który

mocowany jest we wrzecionie wiertarki. Wiertła o stożkowej część chwytowej mocowane są

we wrzecionie wiertarki przy pomocy tulejek redukcyjnych, a w przypadku wierteł

o większych średnicach bezpośrednio we wrzecionie wiertarki.

Rys. 59. Mocowanie wierteł w: a) uchwycie samocentrującym trzyszczękowym, b) uchwycie

samocentrującym dwuszczękowym, c) bezpośrednio we wrzecionie wiertarki, d) tulei redukcyjnej,

e) wybijanie wiertła z wrzeciona lub tulei redukcyjnej [3]

Tuleje redukcyjne są znormalizowane i mają różne wymiary w zależności od wielkości

części chwytowej wiertła oraz gniazda we wrzecionie wiertarki.

Przed przystąpieniem do wiercenia należy:

a) sprawdzić stan techniczny wiertarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

54

b) dobrać prędkość obrotową wrzeciona wiertarki oraz kąt wierzchołkowy wiertła

w zależności od materiału obrabianego (patrz tabela.4),

c) dobrać uchwyt wiertarski i tulejki redukcyjne w zależności od wielkości wiertła oraz

kształtu jego części chwytowej,

d) zamocować przedmiot obrabiany w imadle maszynowym, imadle ręcznym, przyrządzie

wiertarskim.

Obroty wrzeciona obliczamy, korzystając ze wzoru na szybkość skrawania:

⎥⎦

⎤

⎢⎣

⎡

⋅

⋅

=

min

1000

m

n

d

v

π

gdzie:

d

–

średnica wiertła w [mm],

n – prędkość obrotowa wiertła (wrzeciona) w [obr/min],

v – szybkość skrawania w [m/min].

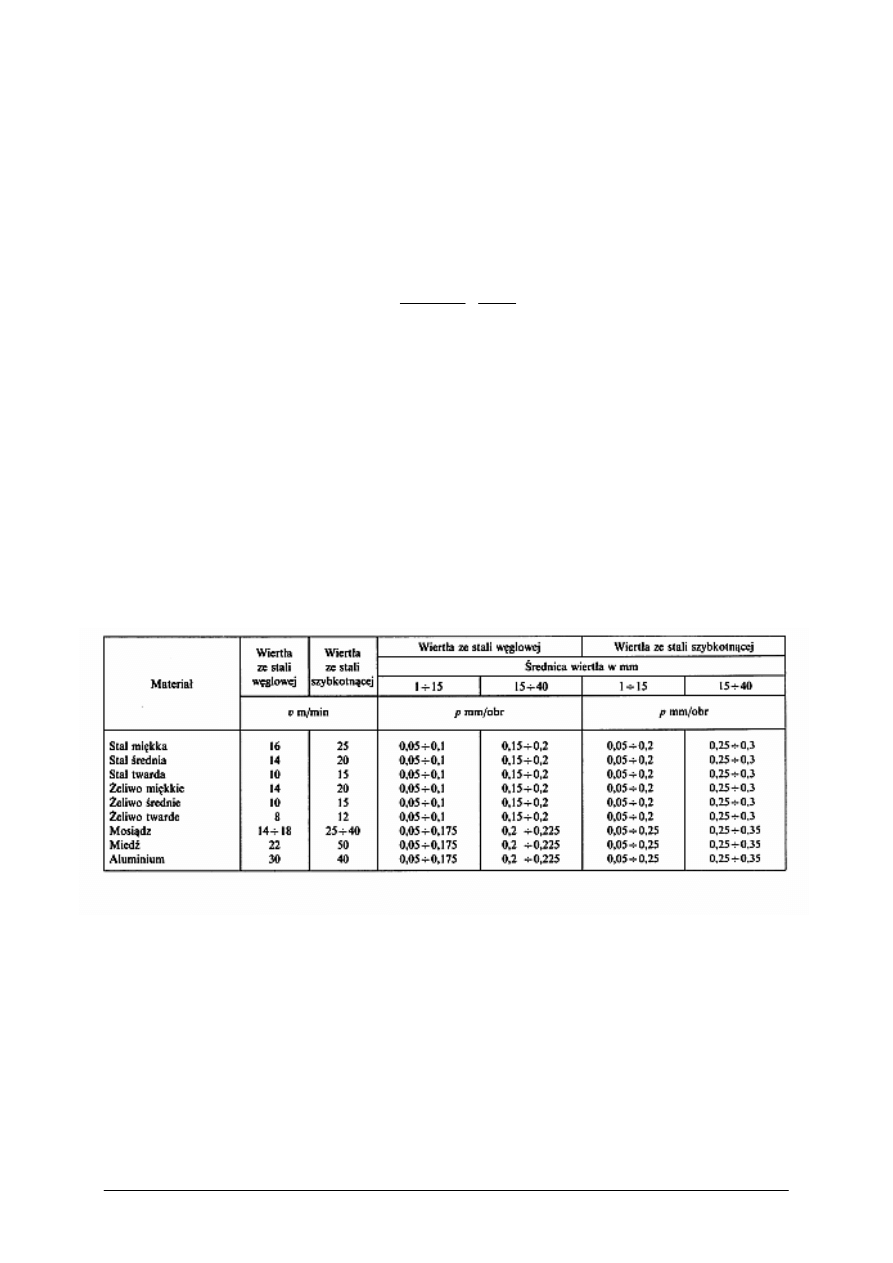

Wartość zalecanej szybkości skrawania dobieramy z tablic w zależności od wierconego

materiału oraz materiału, z którego wykonane jest ostrze wiertła (patrz tabela.4). Ponieważ

w większości wiertarek prędkość obrotową wrzeciona zmienia się poprzez zmianę położenia

paska klinowego na kołach napędowych o ustalonych średnicach, obliczonej ze wzoru

wartości prędkości obrotowej, nie będzie można uzyskać. W takim przypadku należy dobrać

najbliższą wartość prędkości obrotowej, którą można znaleźć na tabliczce przymocowanej do

korpusu wiertarki.

Tabela 4. Szybkość skrawania υ i wartość posuwów p podczas wiercenia wiertłami krętymi [3]

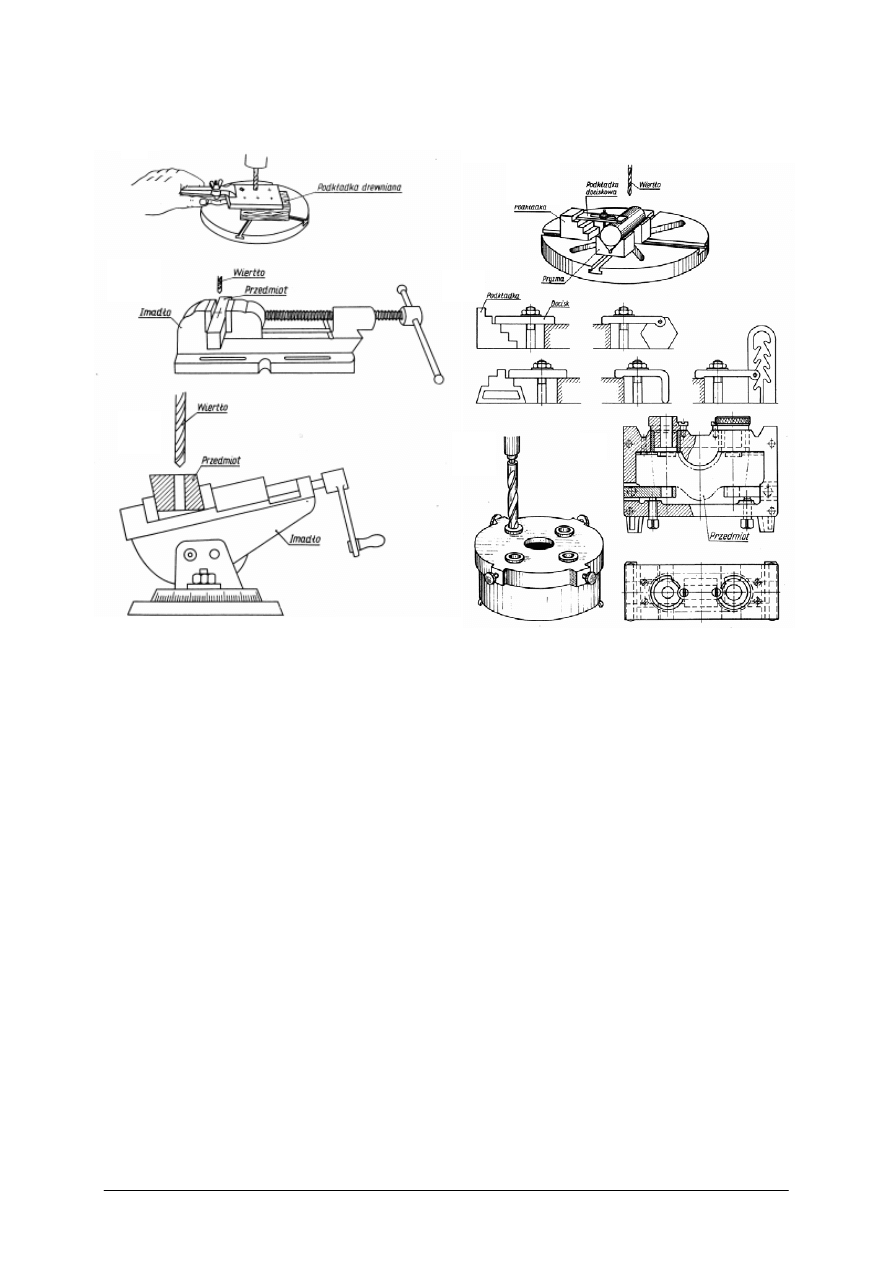

Podczas wiercenia przedmioty duże i ciężkie nie wymagają mocowania, spoczywają

bezpośrednio na stole wiertarki i są przytrzymywane ręką. W przypadku wiercenia otworów

w przedmiotach mniejszych, w zależności od ich wielkości możemy je przytrzymać w imadle

ręcznym lub w imadle maszynowym. W produkcji seryjnej, gdy do wykonania mamy otwory

w wielu przedmiotach, wygodnie jest zastosować przyrządy wiertarskie, specjalnie

skonstruowane i wykonane dla danych przedmiotów. Przedmioty okrągłe najwygodniej jest

mocować w podstawkach pryzmatycznych a przedmioty kuliste w gniazdach stożkowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

55

Rys. 60. Mocowanie przedmiotów podczas wiercenia: a) w imadle ręcznym, b) w imadle maszynowym,

c) w imadle maszynowym obrotowym, d) w podstawce pryzmatycznej, e) bezpośrednio na stole

wiertarki, f) w przyrządach wiertarskich [3]

Otwory wykonywane w przedmiotach mogą być przelotowe i nieprzelotowe.

W przypadku wykonywania otworów przelotowych należy pamiętać o pozostawieniu

pomiędzy przedmiotem, a stołem wiertarki, szczeliny umożliwiającej na wyjście z otworu

części skrawającej wiertła lub podłożyć pod przedmiot podkładkę z drewna. W ten sposób

zabezpieczymy stół przed uszkodzeniem. Przy wykonywaniu otworów nieprzelotowych

głębokość wykonywanego otworu ustalamy za pomocą zderzaka ograniczającego wysuw

wrzeciona wiertarki. Przy wykonywaniu otworów o średnicach powyżej 15 mm zaleca się

zabieg wiercenia przeprowadzić w dwóch etapach. Wiercenie wstępne wykonujemy wiertłem

o średnicy 8/10 mm, a następnie wykonujemy wiercenie końcowe. Ponieważ podczas

wiercenia, w wyniku tarcia powierzchni wiertła o przedmiot obrabiany wydziela się ciepło,

w celu zapobieżenia wcześniejszemu zużyciu się wiertła należy stosować ciecze smarująco-

-chłodzące. W przypadku wiercenia w stali, mosiądzu, miedzi, aluminium i brązie najczęściej

jest to emulsja wykonana z oleju wiertniczego, mydła płynnego i wody. Do chłodzenia

podczas wiercenia w miedzi można użyć terpentynę, a przy wierceniu w aluminium naftę.

Ponieważ wiertła podczas wiercenia ulegają stępieniu, należy je ostrzyć. Wykonywanie

tej czynności poprzez trzymanie wiertła w rękach jest niewygodne i przy braku wprawy nie

zapewnia odpowiedniej jakości ostrzenia. Dla ułatwienia stosowane są odpowiednie

przyrządy. Należy pamiętać, że po ostrzeniu wiertła, należy sprawdzić jakość wykonanej

pracy.

a)

b)

c)

d)

e)

f)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

56

Rys. 61. Ostrzenie wierteł: a) przyrząd do ostrzenia wierteł, b) sprawdzanie długości i pochylenia

krawędzi tnących, c) sprawdzanie powierzchni przyłożenia, d) sprawdzanie kąta pochylenia ścinu [3]

Odmianą wiercenia jest pogłębianie otworów. Możemy je wykonywać w celu

pogłębienia otworu pod łeb wkrętu lub śruby, w celu wyrównania powierzchni nadlewu.

Należy pamiętać, że w przypadku chowanych łbów wkrętów lub śrub, należy z norm odczytać

wielkości zalecanych pogłębień i dopiero wówczas dobrać odpowiedni rodzaj pogłębiacza.

Pogłębiacze są narzędziami znormalizowanymi i ich wymiary określają normy.

Rys. 62. Przykłady zastosowań pogłębiaczy: a) walcowo – czołowych, b) stożkowych, c) nożowych,

d) kształtowych [4]

4.7.2. Pytania sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Z jakich elementów składa się wiertło kręte?

2. Jaką rolę w wiertle spełniają: łysinka, rowek, chwyt, płetwa, część skrawająca?

3. Jaki kąt wierzchołkowy powinno mieć wiertło do stali?

4. Z jakich elementów składa się wiertarka stołowa?

5. W jaki sposób możemy zamocować wiertło we wrzecionie wiertarki?

6. W jaki sposób mocujemy przedmioty na stole wiertarki podczas wiercenia?

7. Jakie poznałeś rodzaje rozwiertaków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

57

4.7.3.

Ćwiczenia

Ćwiczenie 1

Wiercenie otworów przelotowych i nieprzelotowych w różnych materiałach.

Wykonaj otwory w przedmiocie przedstawionym na rysunku: obejmie (rysunek

załączony do ćwiczenia 1, Tematy 4.6), zacisku górnym i dolnym (rysunki załączone do

ćwiczenia 1, Temat 4.5). Zwróć uwagę, że w następnej kolejności niektóre z otworów będą

gwintowane. Oblicz prędkość obrotową wrzeciona dla wierconych otworów w zależności od

średnicy wiertła i jego materiału. Do poprawnego wykonania ćwiczenia wykorzystaj Tabelę 4

i Tabelę.5. Do obliczenia prędkości obrotowej wrzeciona wiertarki skorzystaj ze wzoru na

szybkość skrawania

⎥⎦

⎤

⎢⎣

⎡

⋅

⋅

=

min

1000

m

n

d

v

π

gdzie:

d

–

średnica wiertła w [mm]

n – prędkość obrotowa wiertła ( wrzeciona) w [obr/min]

Zalecane wartości szybkości skrawania odczytaj z Tabeli.4

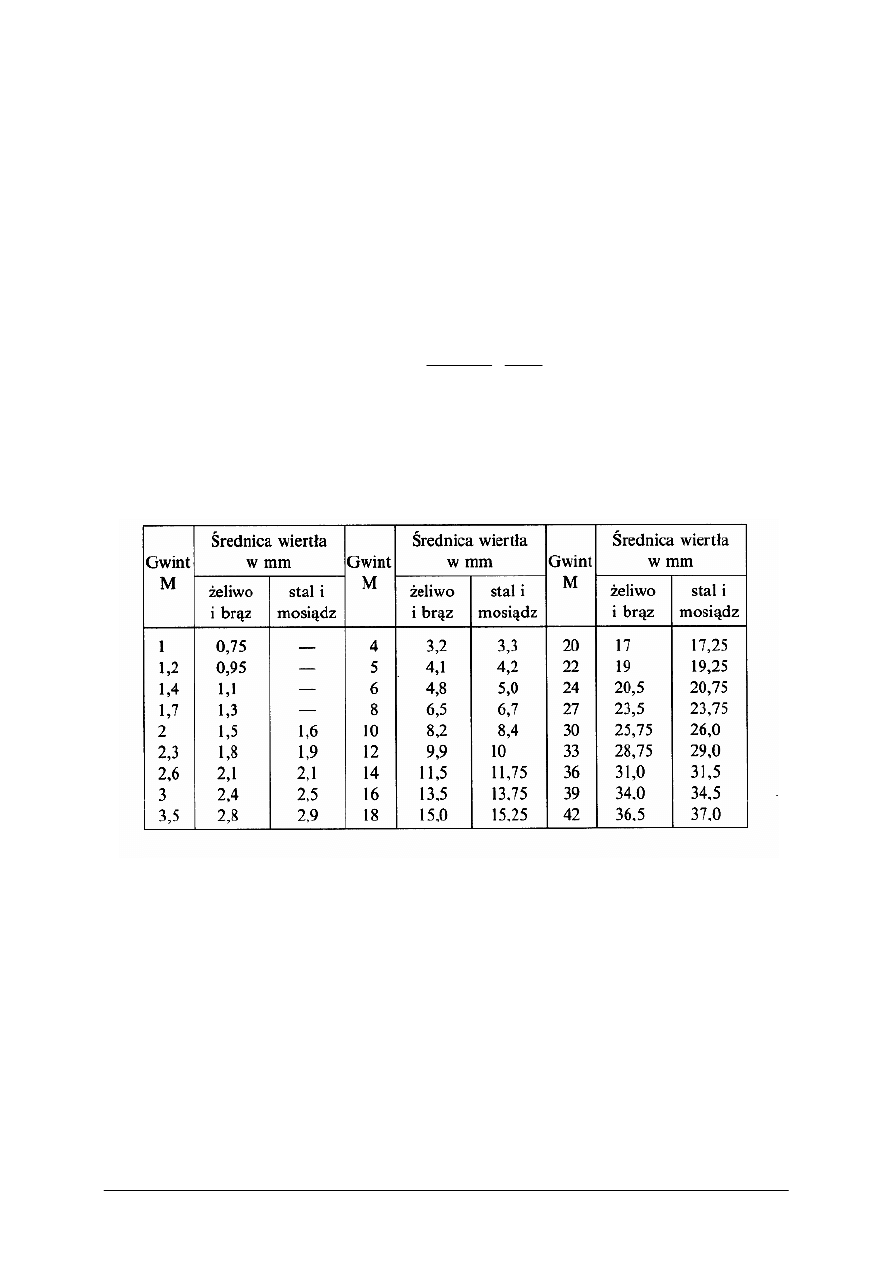

Tabela 5. Średnice wierteł do otworów pod gwint [3]

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym przedmiotu.

2) na podstawie załączonych tabel dobrać odpowiednią średnicę wiertła w celu wykonania

otworów w zacisku górnym i dolnym,

3) sprawdzić poprawność działania wiertarki stołowej,

4) zamocować uchwyt wiertarski we wrzecionie wiertarki a następnie zamocować wiertło,

5) dobrać prędkość obrotową wrzeciona w zależności od średnicy otworu i rodzaju

materiału wiertła,

6) wytrasować położenie środków otworów,

7) wywierć otwory,

8) sprawdzić wymiary otworów i ich położenie i porównać z rysunkami wykonawczymi,

9) uporządkować stanowisko pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

58

Wyposażenie stanowiska pracy:

– wiertło kręte,

– uchwyt wiertarski,

– wiertarka stołowa,

– imadło maszynowe,

– tuleje redukcyjne,

– suwmiarka,

– rysik traserski,

– kątownik,

– punktak,

– młotek,

– płyta żeliwna.

Ćwiczenie 2

Pogłębianie otworów.

Do dyspozycji masz rysunki wykonawcze obejmy (ćwiczenie 1, Temat 4.6) i zacisku

górnego (ćwiczenie 1, Temat 4.5). Należy wykonać pogłębienie otworów zgodnie z

rysunkami wykonawczymi.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkami wykonawczymi przedmiotów,

2) dobrać odpowiedni kształt i wymiary pogłębiaczy,

3) sprawdzić poprawność działania wiertarki stołowej,

4) zamocować narzędzia w uchwycie wiertarskim,

5) zamocować przedmiot,

6) ustawić głębokość pogłębiania otworów na zderzaku wiertarki,

7) wykonać pogłębianie otworów,

8) sprawdzić wymiary pogłębionych otworów i ich zgodność z rysunkiem wykonawczym,

9) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

– pogłębiacz stożkowy,

– pogłębiacz walcowo czołowy,

– suwmiarka uniwersalna,

– wiertarka stołowa,

– imadło maszynowe.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać elementy budowy wiertła krętego?

2) dobrać prędkość obrotową wiertła w zależności od obrabianego

materiału?

3) dobrać kąt wierzchołkowy wiertła w zależności od wierconego

materiału?

4) wykonać otwór przelotowy i nieprzelotowy w różnych

materiałach?

4) wykonać zagłębienie pod kryty łeb śruby?

5) wykonać pogłębienie pod stożkowy łeb śruby?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

59

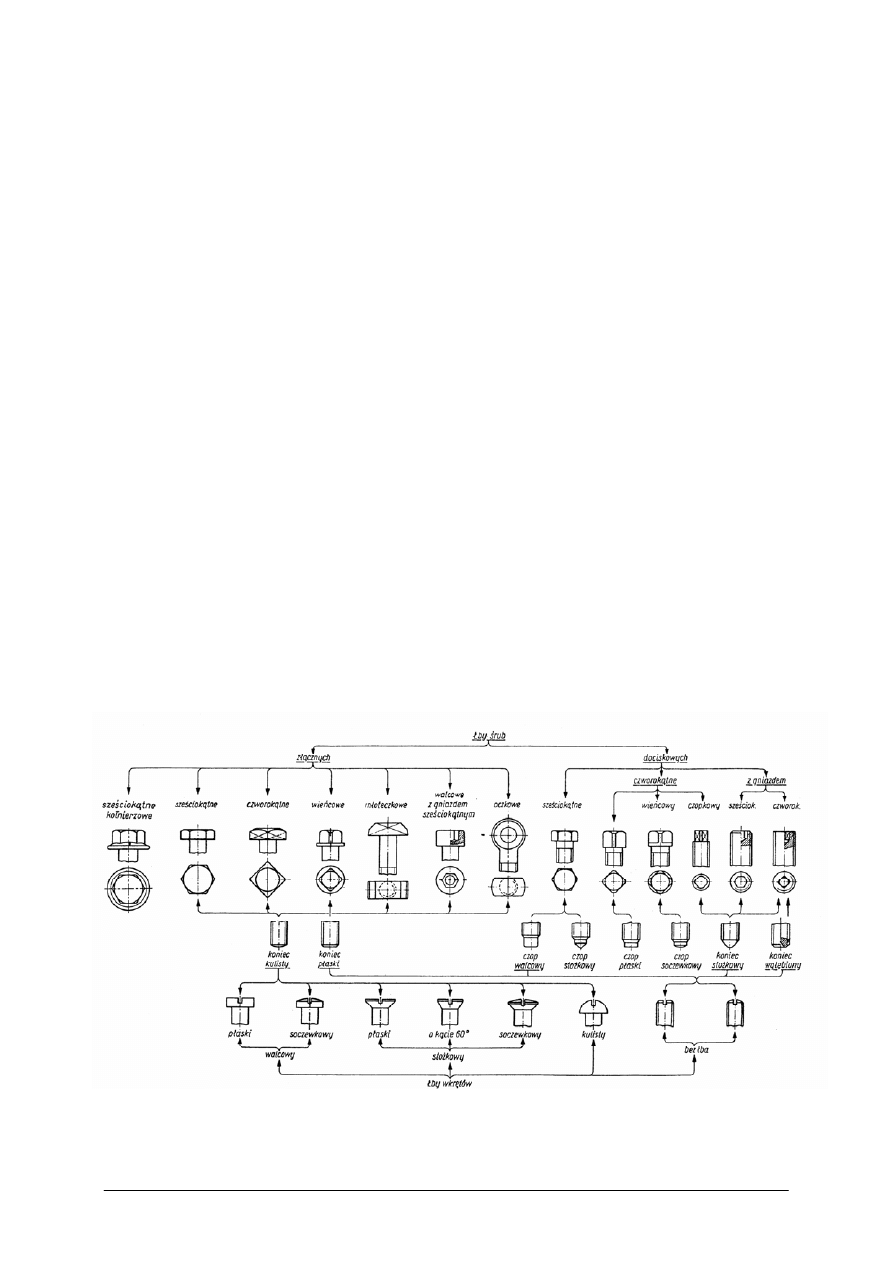

4.8. Gwintowanie otworów i powierzchni zewnętrznych

4.8.1. Materiał nauczania

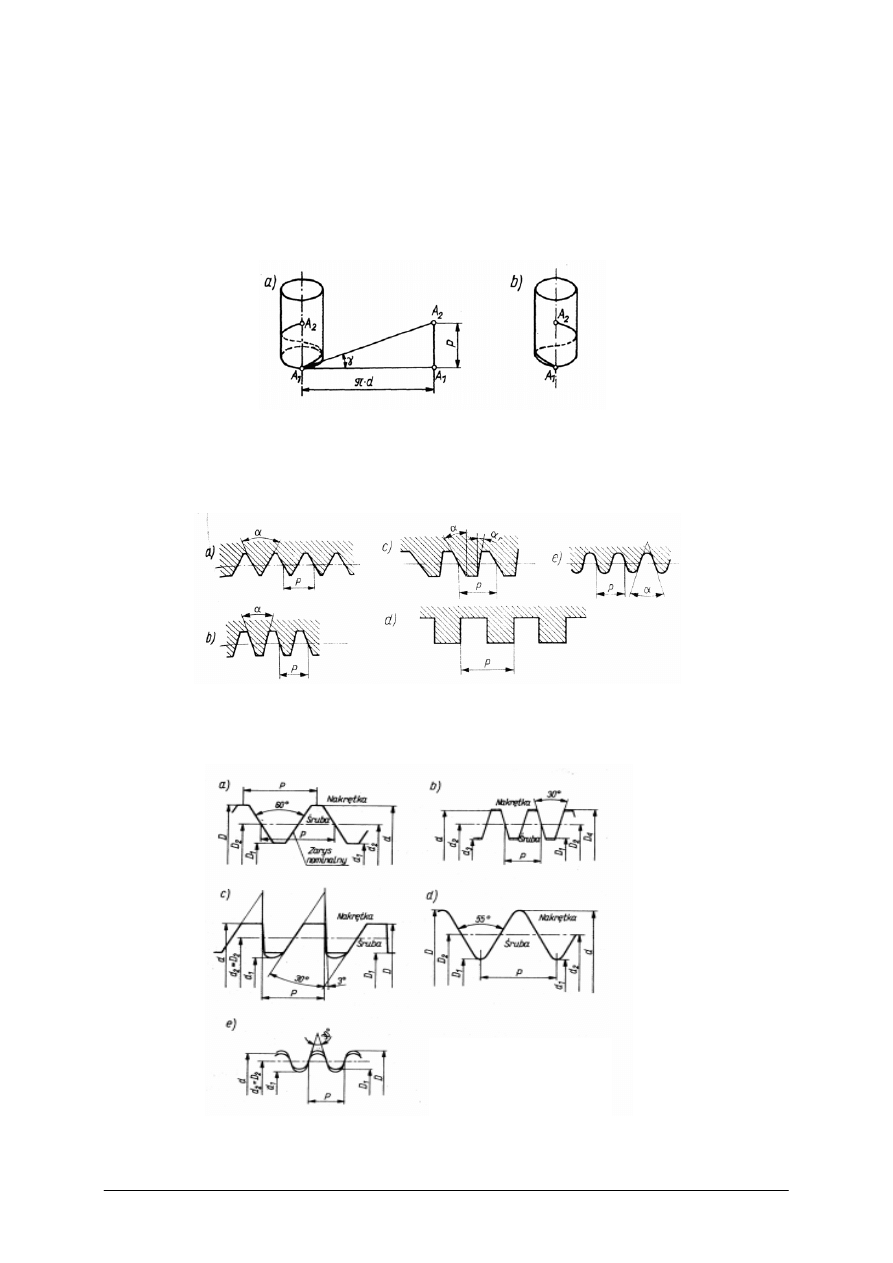

Pojęciem związanym z powstawaniem gwintu jest linia śrubowa. Jest to krzywa

przestrzenna opisana na pobocznicy walca.

Rys. 63. Powstawanie linii śrubowej gwintu [5]

Zarys gwintu powstaje w wyniku wycięcia bruzd (rowków) o określonym kształcie

wzdłuż linii śrubowej. W zależności od kształtu zarysu gwintu rozróżniamy gwinty: trójkątne,

trapezowe symetryczne i niesymetryczne, prostokątne, okrągłe.

Rys. 64. Zarysy gwintów: a) trójkątny, b) trapezowy symetryczny, c) trapezowy niesymetryczny,

d) prostokątny, e) okrągły [5]

Wymiary gwintów są znormalizowane i określone w normach.

Rys. 65. Wymiary nominalne podstawowych gwintów [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

60

W przypadku gwintu o zarysie trójkątnym dla gwintów calowych kąt wierzchołkowy

gwintu wynosi 55°, a dla gwintów metrycznych 60°. Jeżeli śrubę wkręcamy w nagwintowany

otwór zgodnie z ruchem wskazówek zegara, to mamy do czynienia z gwintem

prawozwojnym, jeżeli przeciwnie – lewozwojnym. Śruby takie na swym łbie mają najczęściej

wytłoczone odpowiednio litery L (lewozwojny) lub P (prawozwojny).

Gwinty zgodnie z normami mają znormalizowane oznaczenia.

Tabela 6. Zasada oznaczania gwintów ogólnego przeznaczenia [5]

Normy

Lp. Nazwa

gwintu

α Oznaczenie*

wymiarów tolerancji

1. Metryczny

60°

M (d)

2. Metryczny

drobnozwojny 60°

M (d x P)

PN-ISO

965-2:2001

PN-ISO

965-3:2001

3.

Trapezowy metryczny ISO 30°

Tr (d x P)

PN-ISO

2901:1995

PN-ISO

2903:1996

4. Trapezowy

niesymetryczny 3°+30°

S (d x P)

PN-88/

M-02019

PN-88/

M-02119

5.

Trapezowy niesymetryczny 3°+45° S (d x P)

PN-87/M-02027

6. Rurowy ze szczelnością

nieuzyskiwaną na gwincie

55°

G (d)**

PN-ISO 228-1:1995

7. Okrągły 30°

RD

(d)

PN-84/M-02035

Uwagi:

* Dla gwintów wielokrotnych podaje się wartości skoku oraz – w nawiasach –

wartości podziałki, np. M48 × 2(P1). Symbol LH (tylko dla gwintu lewego)

podaje się na końcu oznaczenia.

** W gwintach rurowych za literą G podaje się oznaczenie wielkości gwintu (wg

tablicy w normie), np. G! ½ oznacza gwint, którego średnica zewnętrzna wynosi

47,8 mm.

Do gwintowania ręcznego powierzchni wewnętrznych używamy: gwintownika i pokrętki

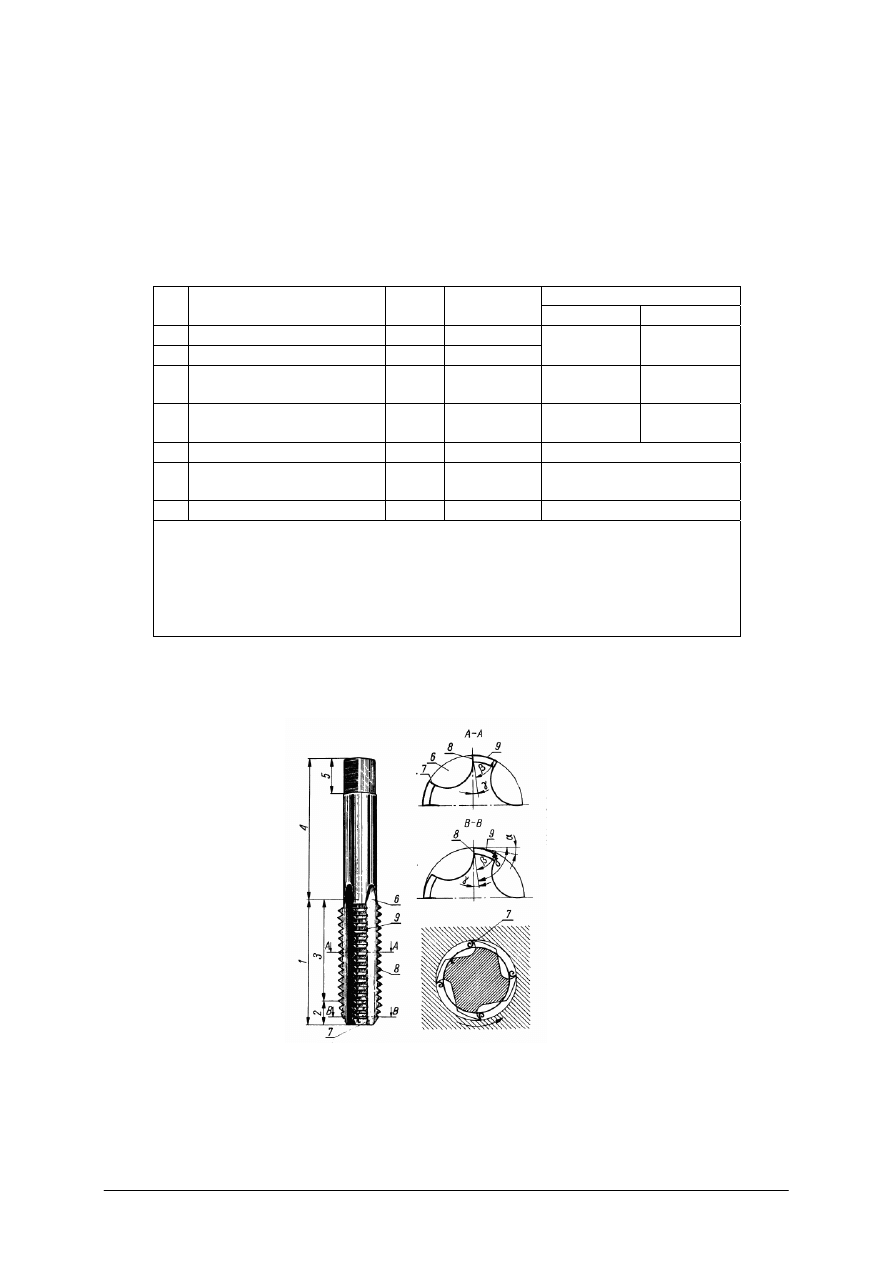

do gwintownika. Gwintownik ręczny składa się z: części roboczej i części chwytowej.

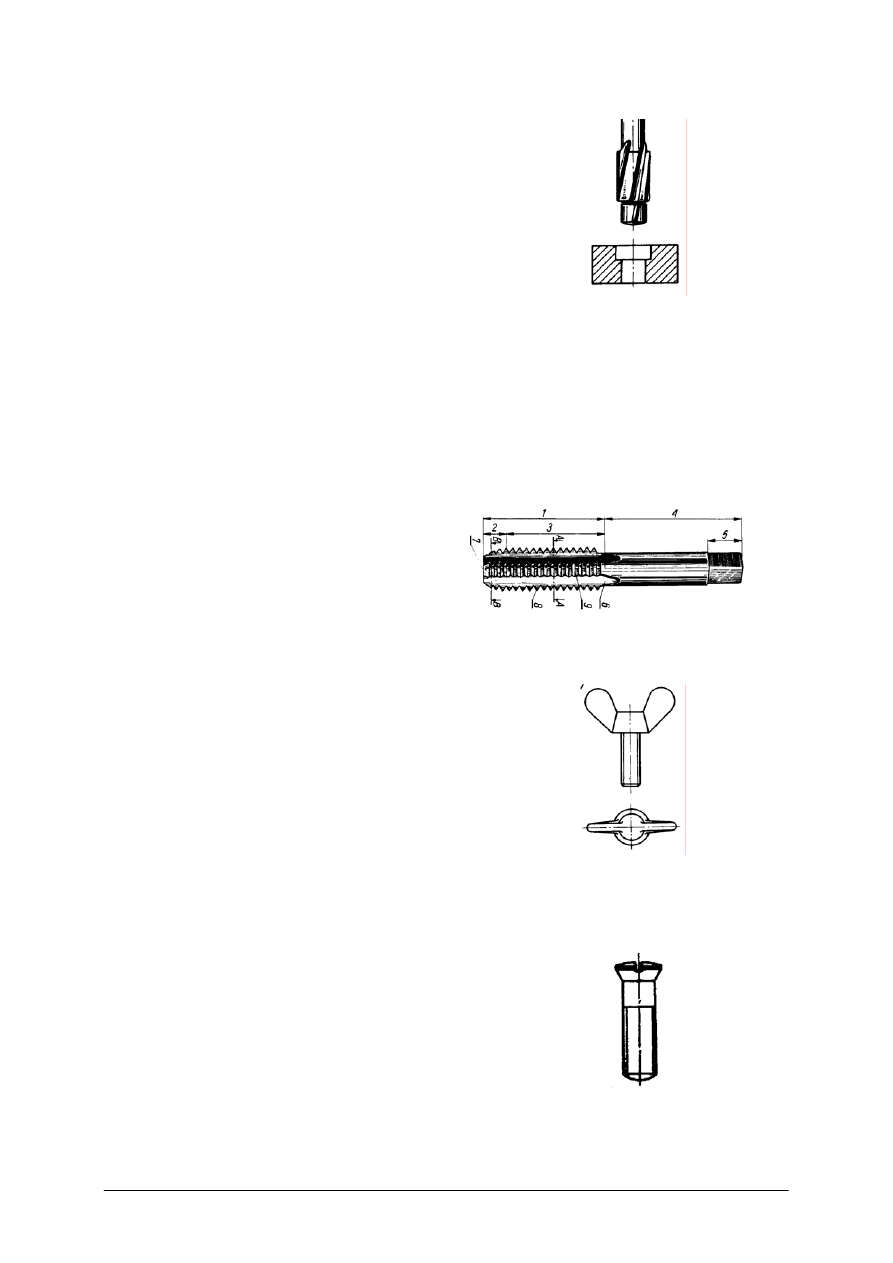

Rys. 66. Budowa gwintownika: 1 – część robocza, 2 – część skrawająca, 3 – część wygładzająca,

4 – uchwyt, 5 – łeb kwadratowy, 6 – rowek wiórowy, 7 – krawędź tnąca, 8- powierzchnia natarcia,

9 – powierzchnia przyłożenia, α – kąt przyłożenia, β – kąt ostrza,

γ – kat natarcia, δ – kat skrawania [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

61

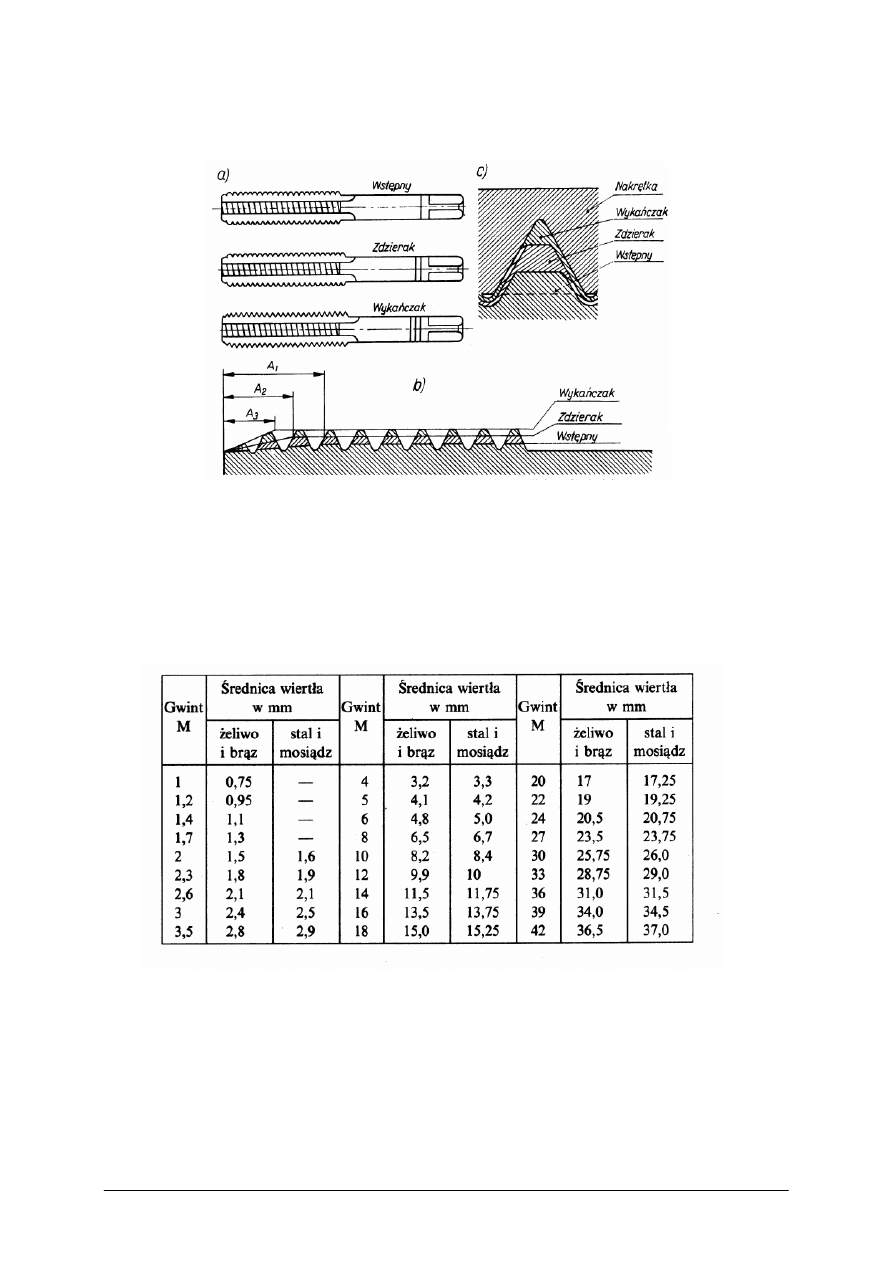

Gwintowniki używane są w kompletach. Komplet gwintowników dla danej wartości

gwintu składa się z trzech sztuk: gwintownika wstępnego, zdzieraka, wykańczaka.

Rys. 67. Gwintowniki ręczne: a) komplet gwintowników, b) kolejne zarysy gwintu wykonywane

poszczególnymi gwintownikami, c) rozkład warstw zdejmowanych gwintownikami o długości części

skrawających A

1

, A

2

, A

3

[3]

Przed gwintowaniem należy wykonać odpowiedni otwór. Otwór powinien mieć średnicę

mniejszą niż średnica zewnętrzna gwintownika. Wartości otworów zestawiono w tabeli.

Tabela 7. Średnice wierteł do otworów pod gwinty [3]

Podczas wykonywania gwintu należy zwracać uwagę, by przez cały czas gwintowania oś

gwintownika była prostopadła do powierzchni materiału gwintowanego. W początkowej fazie

kąt należy sprawdzać przy pomocy kątownika. Ponieważ podczas gwintowania, ostrza

gwintownika zbierając nadmiar materiału tworzą wiór, należy po każdym pełnym obrocie

pokrętką w prawo wykonać pół obrotu w lewo. W tym przypadku wiór jest odcięty

od materiału i wypada. Dzięki takiemu działania powierzchnia zarysu gwintu jest gładka.

Gwintowanie rozpoczynamy od zastosowania gwintownika zdzieraka, który

wprowadzamy w otwór, lekko wywierając nacisk osiowy aż do momentu, kiedy powstanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

62

bruzda i gwintownik samodzielnie będzie się zagłębiał w otwór. Te same czynności należy

powtarzać z każdym następnym gwintownikiem.

Rys. 68. Technika gwintowania [3]

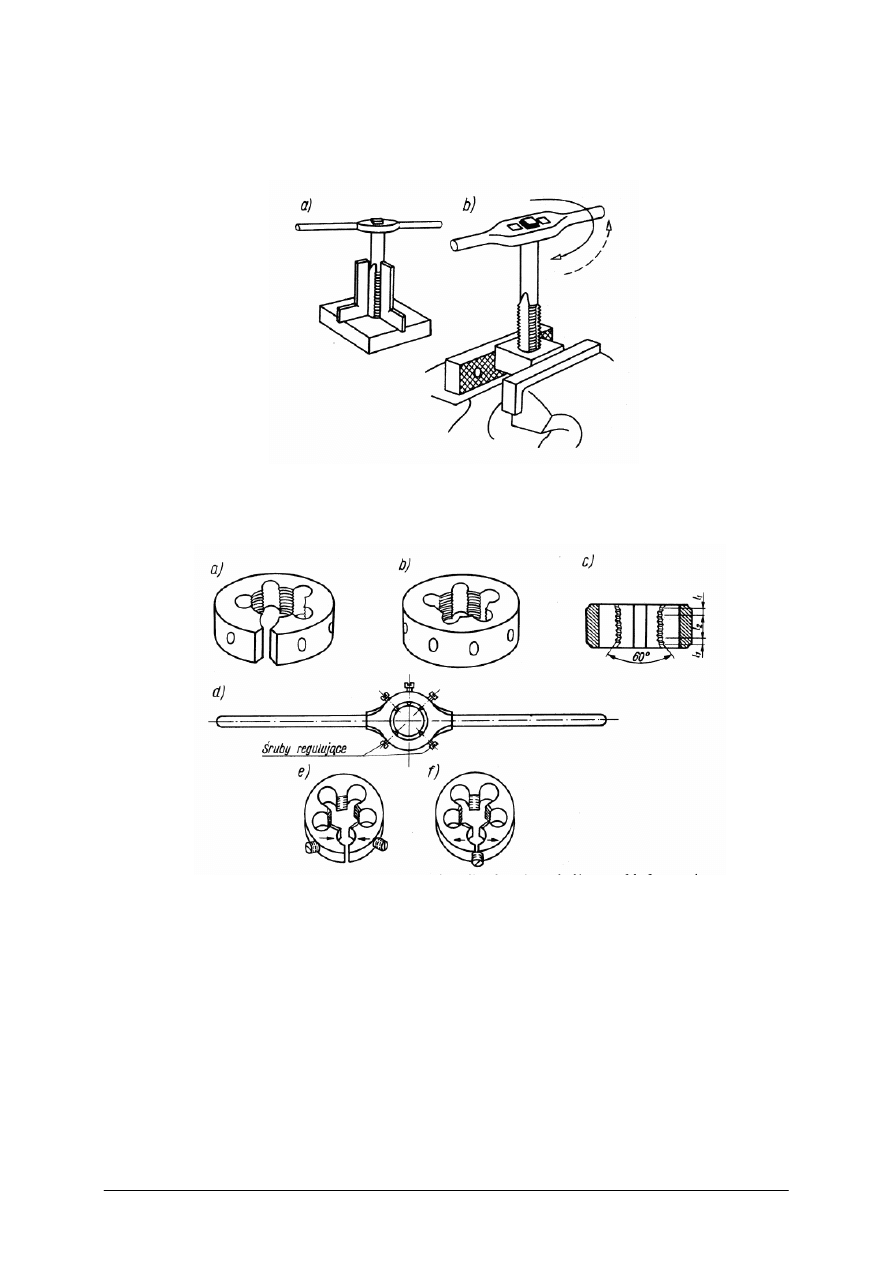

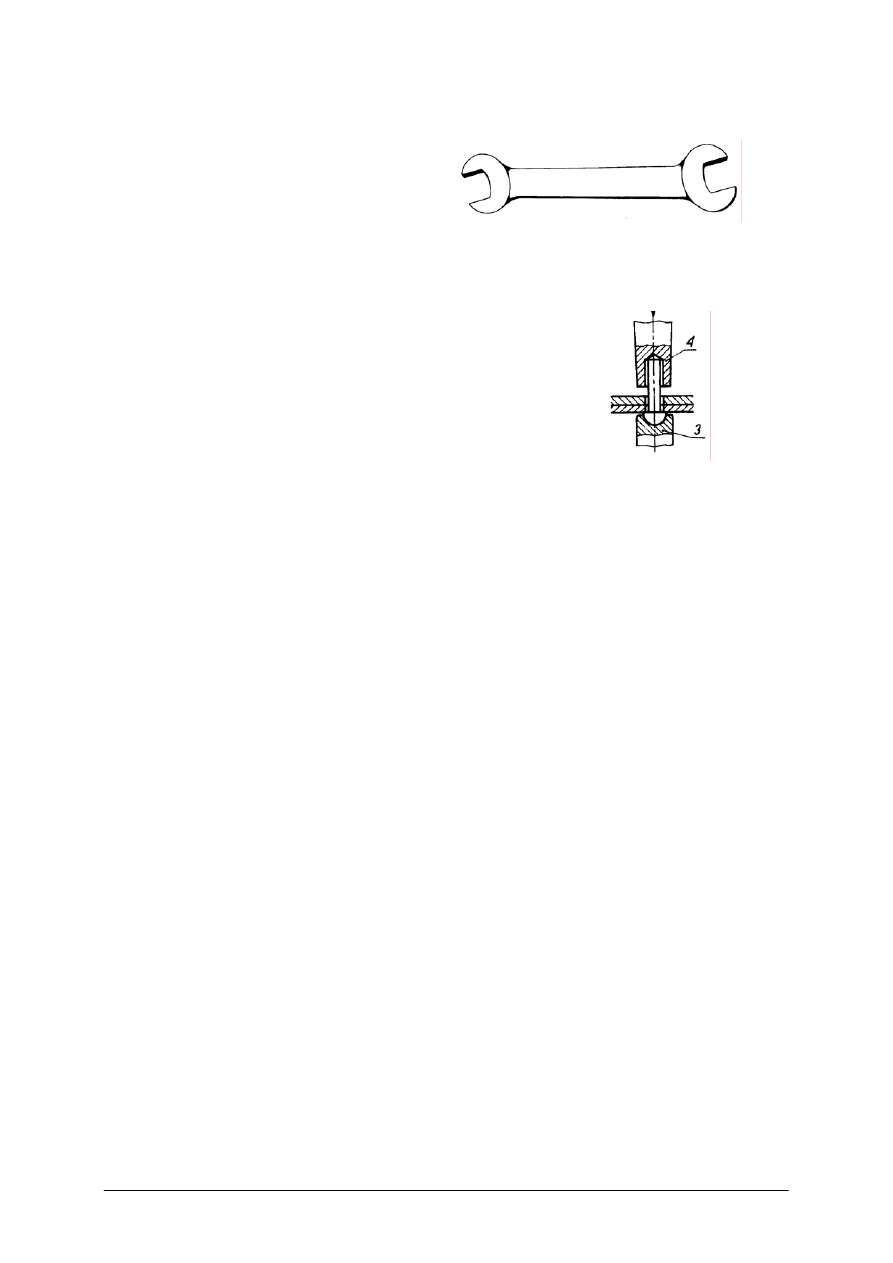

Do wykonywania gwintów na powierzchni zewnętrznej używamy narzędzia nazywanego

narzynką.

Rys. 69. Narzynki okrągłe: a) przecięta, b) pełna, c) przekrój narzynki, d) oprawka do narzynek,

e) i f) regulacja średnicy gwintu [3]

Technika wykonywania gwintów zewnętrznych jest analogiczna jak przy wykonywaniu

gwintów wewnętrznych. Należy zachować prostopadłość czoła narzynki do osi

gwintowanego przedmiotu. Podczas gwintowania narzynkami wykonujemy podobne ruchy,

jak przy gwintowaniu gwintownikami.

Średnica elementu, na którym będzie wykonywany gwint zewnętrzny, powinna być

mniejsza niż średnica gwintu. W tab. 4.8.2 zestawiono wymiary średnic w zależności od

wielkości i rodzaju nacinanego gwintu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

63

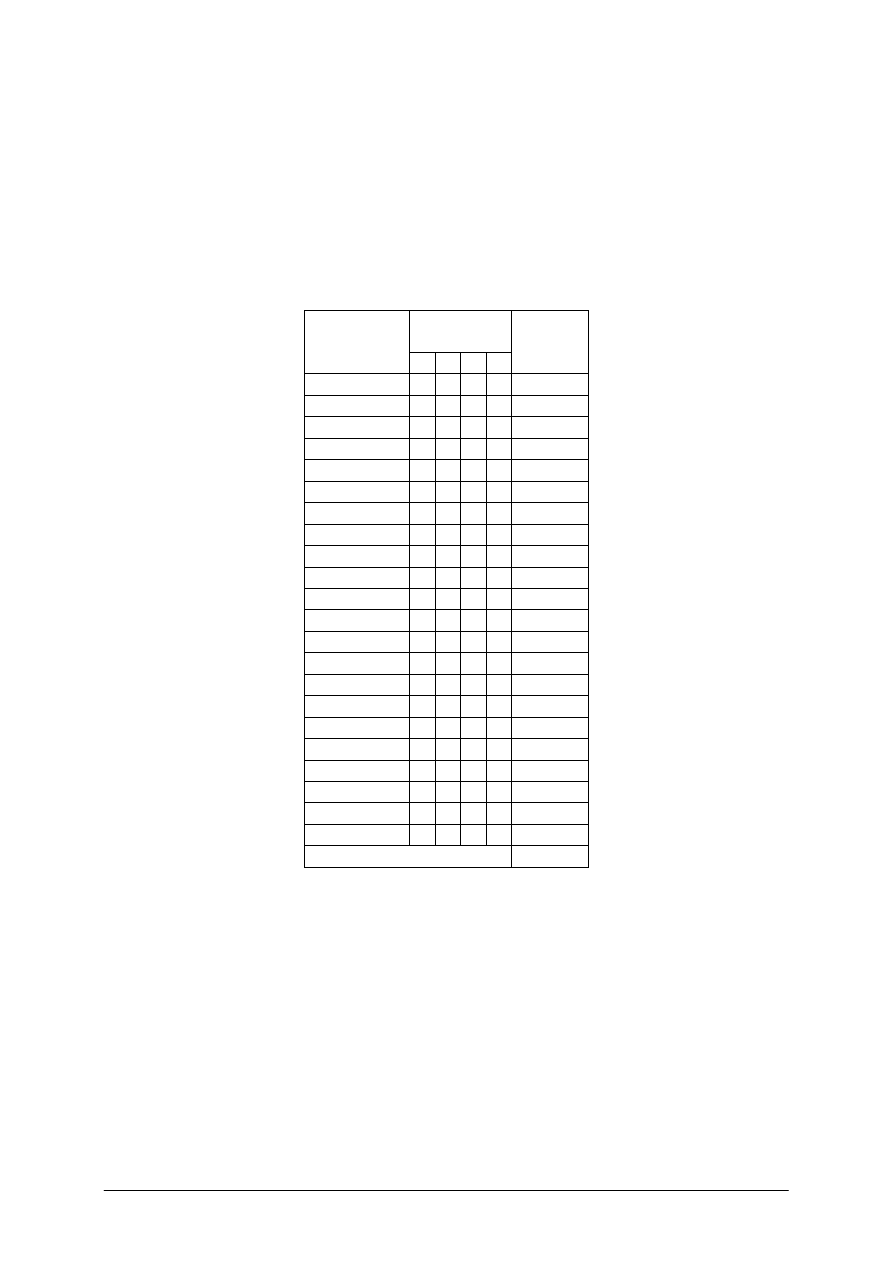

Tabela 8. Średnica sworzni do gwintowania nacinanych za pomocą narzynek [3]

Gwint metryczny

Gwint calowy

Gwint rurowy

Średnica sworznia w

mm

Średnica sworznia

w mm

Średnica sworznia

w mm

Średnica

gwintu

w mm

Skok

gwintu

Najmniej-

sza

Najwięk-

sza

Średnica

gwintu

w calach Najmniej-

sza

Najwięk-

sza

Średnica

gwintu

w calach Najmniej

-sza

Najwięk-

sza

M6 1,00 5,80 5,90 ¼ 5,9 6,0 G1/8 9,4 9,5

M8 1,25 7,80 7,90 5/16 7,5 7,6 G1/4 12,7 13,0

M10 1,50 9,75 9,85 3/8 9,1 9,2 G3/8 16,2 16,5

M12 1,75 11,76 11,88 -

-

-

G1/2 20,7 20,9

M14 2,00 13,70 13,82 -

-

-

-

-

-

M16 2,00 15,70 15,82 ½ 12,1 12,2 G5/8

-

-

M18 2,25 17,70 17,82 -

-

-

-

-

-

M20 2,25 19,72 19,86 5/8 15,3 15,4 G3/4 22,4 22,7

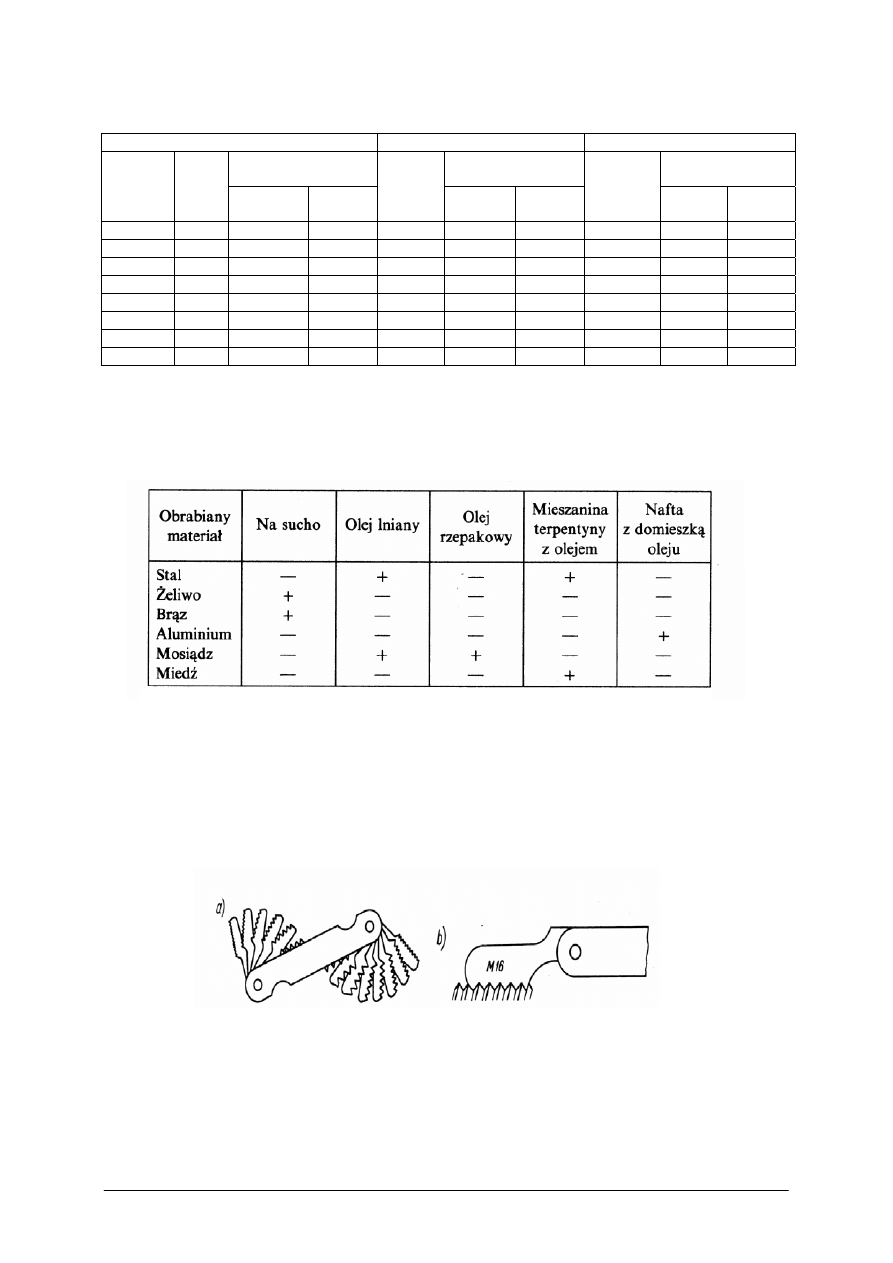

Podczas gwintowania niektórych materiałów używamy środków smarujących.

Tabela 9. Smarowanie stosowane podczas gwintowania [3]

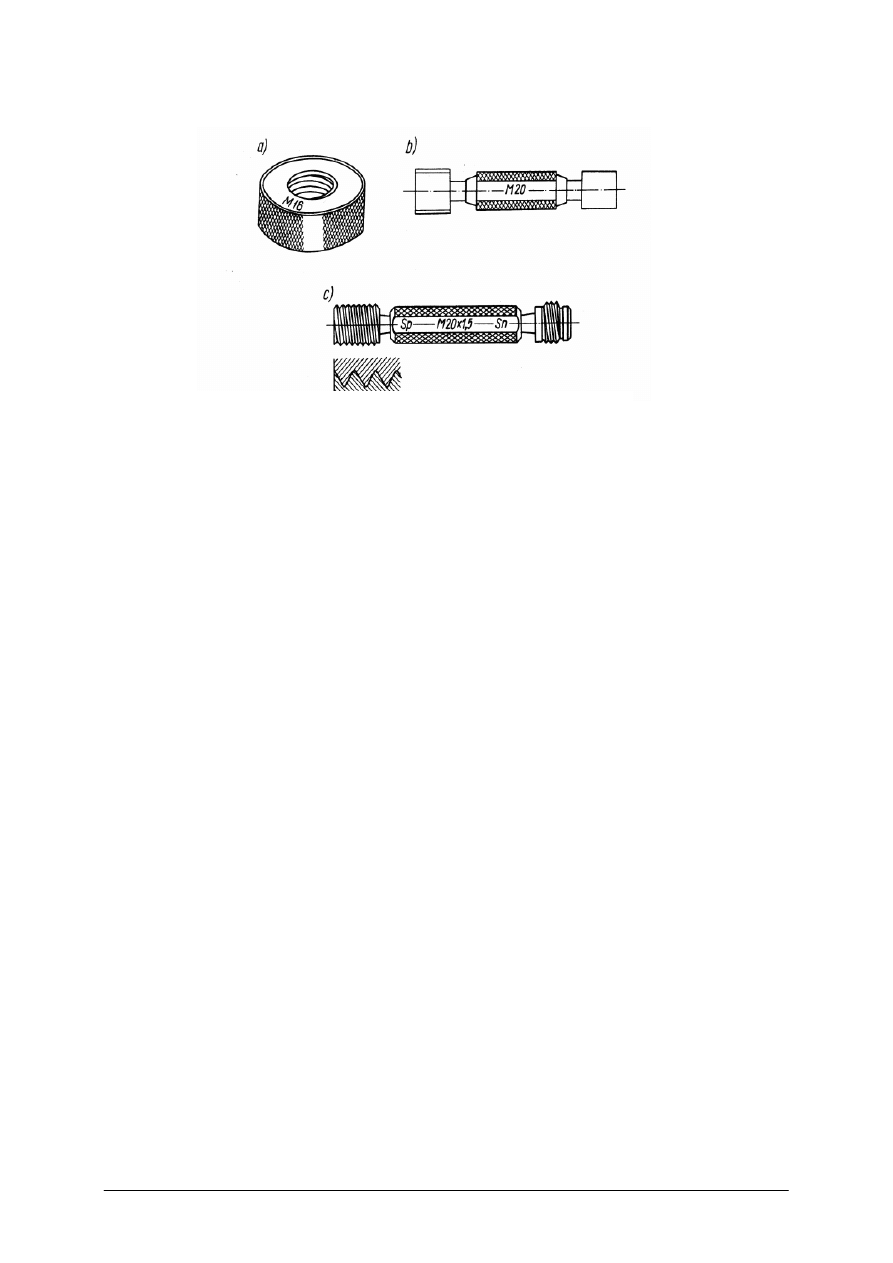

Po gwintowania należy sprawdzić prawidłowość wykonanych prac. Optycznie oceniamy

jakość powierzchni gwintu. Powinna ona być gładka a wierzchołek gwintu równy, gwint na

całej długości powinien posiadać cały zarys.

Wymiary gwintu możemy zmierzyć suwmiarką. Do sprawdzenia prawidłowości wykonanego

gwintu stosujemy także sprawdziany i wzorniki.

Rys. 70. Sprawdzanie zarysu gwintu wzornikiem do gwintów [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

64

Rys. 71. Sprawdziany do gwintów [3]

4.8.2. Pytania sprawdzające

Odpowiadając na poniższe pytania sprawdzisz, czy jesteś przygotowany do zaplanowania

przebiegu ćwiczeń i ich wykonania.

1. Jakie znasz rodzaje gwintów w zależności od ich zarysów?

2. Jak oznaczamy na rysunkach gwint metryczny drobnozwojny?

3. Jak nazywamy narzędzia do wykonywania gwintów zewnętrznych i wewnętrznych?

4. Z jakich elementów zbudowany jest gwintownik?

5. Ile gwintowników dla danej wielkości gwintu stanowi komplet i jak je nazywamy?

6. W jaki sposób nacinamy gwint gwintownikiem?

7. W jaki sposób nacinamy gwint narzynką?

4.8.3. Ćwiczenia

Ćwiczenie 1

Gwintowanie wewnętrznych otworów przelotowych i nieprzelotowych.

Na podstawie rysunku wykonawczego zacisku dolnego dobierz odpowiedni komplet

gwintowników i wykonaj gwintowanie otworów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

65

Podziałka:

1:1

Materiał:

St5

Nazwa detalu:

Zacisk - dół

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

66

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wykonawczym przedmiotu,

2) dobrać odpowiedni komplet gwintowników,

3) zamocować przedmiot w imadle,

4) wykonać gwint wewnętrzny w otworach, zapewniając prawidłowe położenie

gwintowników względem przedmiotu,

5) sprawdzić poprawność wykonania gwintu,

6) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

– komplet gwintowników,

– pokrętka do gwintowników,

– kątownik,

– sprawdzian do gwintów wewnętrznych.

Ćwiczenie 2

Nacinanie gwintów na powierzchniach zewnętrznych.

Na podstawie rysunku wykonawczego haka wykonaj gwint zewnętrzny M8 o

odpowiedniej długości. W pierwszej kolejności sprawdź zgodność wymiarów otrzymanego

sworznia z wymiarami na rysunku wykonawczym. Następnie porównaj wymiar średnicy

sworznia, na której będzie nacięty gwint zewnętrzny z wymiarami, podanymi w załączonej

tabeli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

67

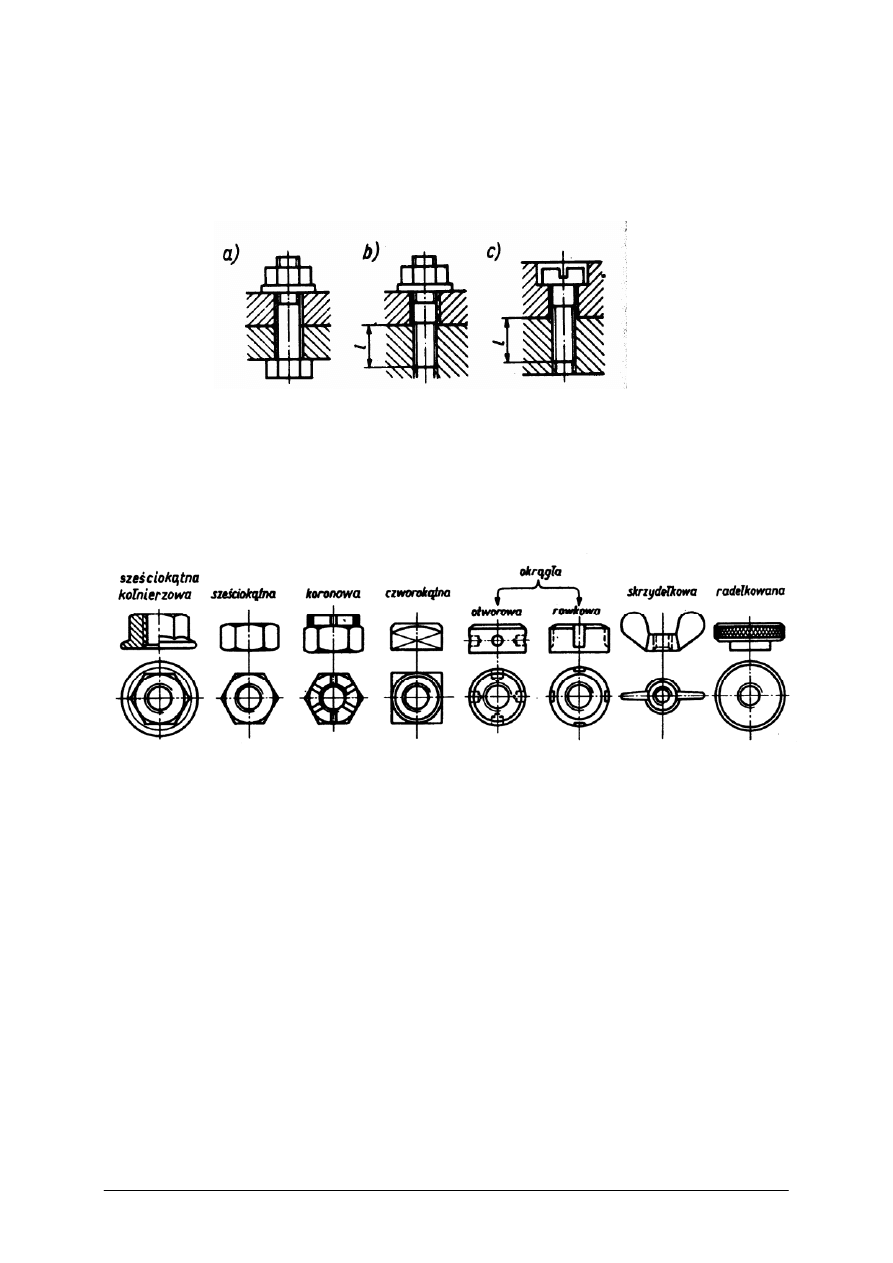

Sposób wykonania ćwiczenia.