12

Ø 16 - 75

Ø 20 -

Najważniejsze sprawy do

uwzględnienia

Stosować kąt przystawienia zbliżony do

90°. Ograniczy to udar i siły skrawania.

Stosować największy rozmiar trzonka

i najmniejszy możliwy wysięg trzonka,

aby zapewnić maksymalną stabilność.

Najważniejsze sprawy do

uwzględnienia

Stosować w miarę możliwości kąt

przystawienia mniejszy niż 90°.

Ograniczy to udar i siły skrawania.

TOCZENIE

Jak wybrać właściwe narzędzie do danej operacji

Narzędzia tokarskie

OBRÓBKA ZEWNĘTRZNA

CoroTurn

®

107

– Obróbka zewnętrzna małych, długich

i smukłych przedmiotów

OBRÓBKA WEWNĘTRZNA

T-MAX P

– Wewnętrzna obróbka w dużych

otworach z małymi wysięgami

narzędzia, w stabilnych

warunkach.

CoroTurn

®

107

– Pierwszy wybór do wewnętrznej

obróbki otworów o małych i średnich

średnicach (ø16-75 mm) oraz w przy-

padku stosowania długiego wysięgu.

CoroTurn

®

RC

– Obróbka zewnętrzna, od zgrub-

nej do wykańczającej

13

P

M

K

N

S

H

Strona 40

42

Strona 44

46

Strona 34

36

Strona 24

28

Narzędzia tokarskie

Coromant

Capto

Strony 62–64

Chwyt trady-

cyjny

Strony 63–66

Oprawki na płytki

ujemne

Coromant

Capto

Strony

103–105

Chwyt trady-

cyjny

Strony

102–104

Oprawki na płytki

dodatnie

Obróbka

wewnętrzna

Coromant

Capto

Strony 97–101

Chwyt trady-

cyjny

Strony 96–100

Oprawki na płytki

dodatnie

Coromant

Capto

Strony 57–61

Chwyt trady-

cyjny

Strony 56–60

Oprawki na płytki

ujemne

Obróbka

zewnętrzna

Oprawki

Przejdź do strony

poświęconej uchwytom.

Wybierz typ i wielkość

uchwytu.

Obróbka

wykańczająca

Strona

94

Obróbka

wykańczająca

Strona

54

Obróbka

zgrubna

Obróbka

średnia

Strona

92

Strona

90

Obróbka

wykańczająca

Strona

88

Obróbka

zgrubna

Obróbka

średnia

Strona

52

Strona

50

Obróbka

wykańczająca

Strona

48

Obróbka

średnia

Strona

86

Obróbka

zgrubna

Obróbka

średnia

Strona

84

Strona

82

Obróbka

wykańczająca

Strona

80

Obróbka

zgrubna

Obróbka

średnia

Obróbka

wykańczająca

Strona

38

Obróbka

zgrubna

Obróbka

średnia

Strona

78

Strona

76

Obróbka

wykańczająca

Strona

74

Obróbka

zgrubna

Obróbka

średnia

Strona

32

Obróbka

wykańczająca

Strona

30

Obróbka

zgrubna

Obróbka

średnia

Strona

72

Strona

70

Obróbka

wykańczająca

Strona

68

Obróbka

zgrubna

Obróbka

średnia

Strona

24

Obróbka

wykańczająca

Strona

22

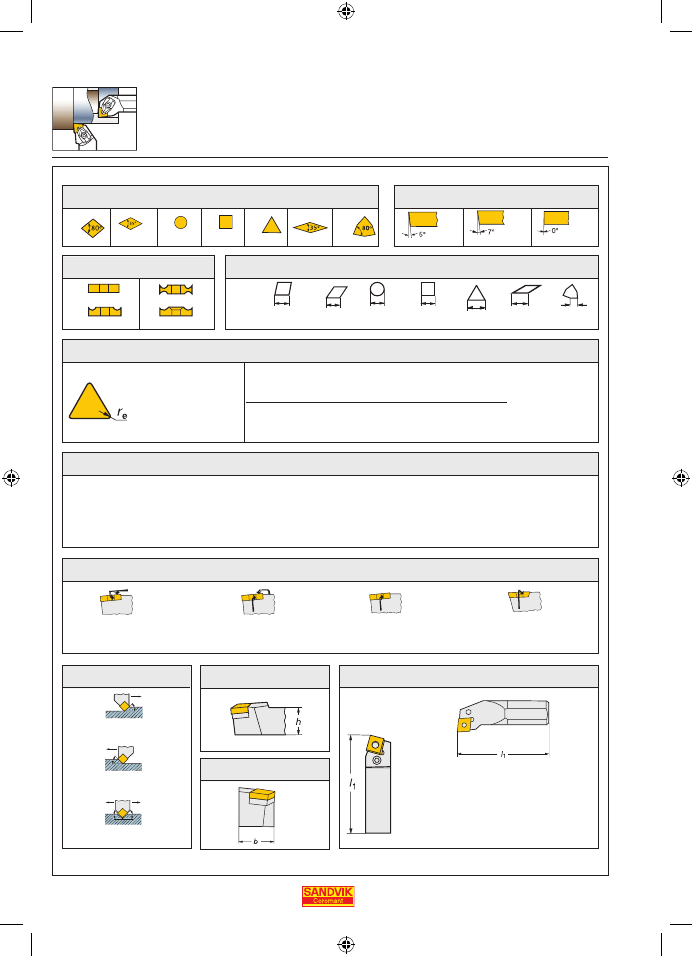

Płytki dodatnie CoroTurn 107

Przejdź do strony poświęconej

płytkom i wybierz geometrię, ga-

tunek, oraz parametry skrawania.

Płytki ujemne T-MAX P

Przejdź do strony poświęconej

płytkom i wybierz geometrię, ga-

tunek, oraz parametry skrawania.

Określić

materiał

Jak wybrać płytkę i uchwyt narzędziowy

TOCZENIE

14

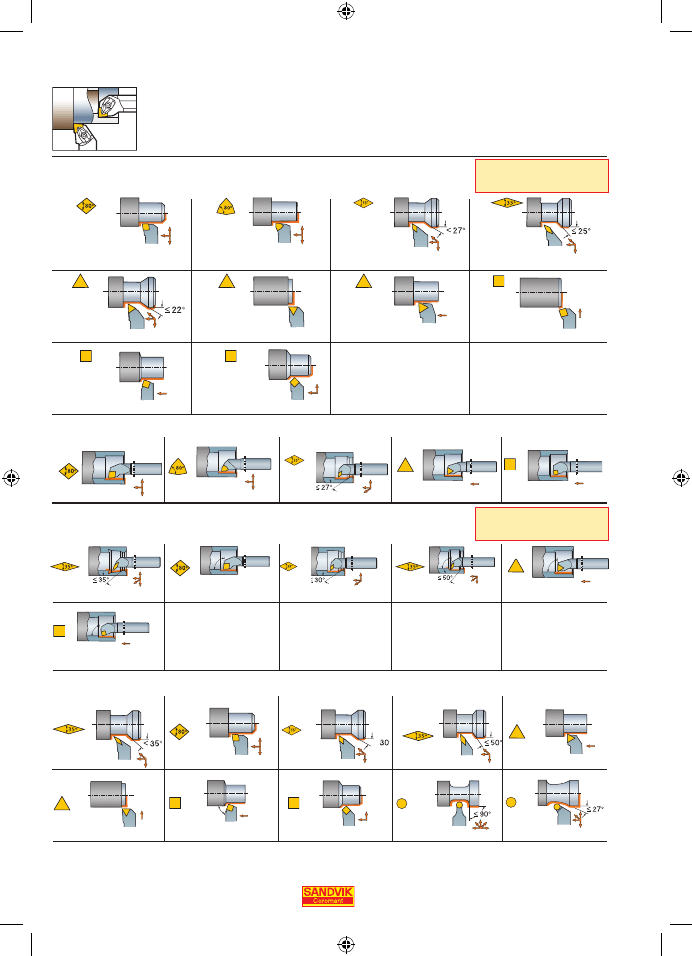

95°

93°

93°

91°

V

C

W

D

T

C

95°

C

95°

C

_

107°30

V

_

93°

D

91°

T

93°

D

_<

93°

D

93°

T

75°

S

91°

T

91°

T

45°

S

93°

V

93°

V

95°

W

91°

T

R

S

75°

S

45°

S

75°

S

75°

95°

S

75°

95°

R

91°

T

107°30

V

TOCZENIE

Toczenie z użyciem płytek T-Max P i CoroTurn

®

107

Narzędzia tokarskie

CoroTurn 107

Mocowanie śrubą

CoroTurn

®

RC

Kształt płytki: C = rombowa 80°, D = rombowa 55°, R = okrągła, S = kwadratowa,

T

= trójkątna, V = rombowa 35°, W = trygonalna

OBRÓBKA ZEWNĘTRZNA

(Strony 56 - 61)

OBRÓBKA WEWNĘTRZNA

(Strony 102 - 106)

OBRÓBKA ZEWNĘTRZNA

(Strony 96 - 101)

OBRÓBKA WEWNĘTRZNA

(Strony 62 - 66)

15

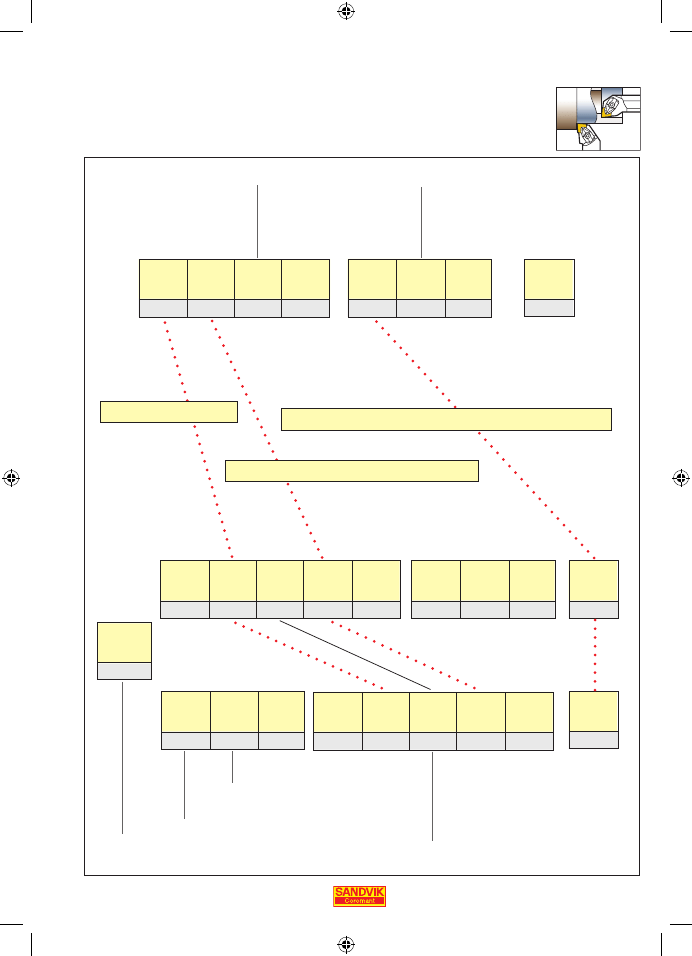

P C L N R

B

1

C

2

D

09

5

16 16 H

E

F

G

C N M G

1

2

3

4

PF

8

-

09 03 08

5

6

7

C3 -

A

S C L C R

B

1

C

2

D

09

5

S 25 T

H

J

G

TOCZENIE

Grubość płytki

Tolerancje

S = Trzonek jednolity stalowy

A = Trzonek stalowy z wewnętrznym

podawaniem chłodziwa

Średnica

trzonka

Konfiguracja

oprawki

5. Wielkość płytki = długość krawędzi skrawającej

2. Kąt przyłożenia płytki

1. Kształt płytki

Wewnętrzne

Zewnętrzne

OPRAWKI

PŁYTKA

Coromant Capto

®

Wielkość złącza

Oznaczenia płytek i oprawek

Wyciąg z ISO 1832—1991

Narzędzia tokarskie

16

80°

C

D

R

S

T

V

W

55°

80°

35°

N

C

B

A

G

M

T

06—19

07—15

06—12

09—19

06—22

11—16

06—08

04 rε = 0,4

08 rε = 0,8

12 rε = 1,2

16 rε = 1,6

24 rε = 2,4

T-MAX P

08

08

12

CoroTurn 107

04

08

08

D

R

L

N

M

P

S

κ

r

κ

r

κ

r

κ

r

H = 100

K = 125

M = 150

P = 170

Q = 180

R = 200

S = 250

T = 300

U = 350

V = 400

W = 450

Y = 500

TOCZENIE

Oznaczenia płytek i oprawek

Wyciąg z ISO 1832—1991

Narzędzia tokarskie

Długość

narzędzia = l1

w mm

E. WYSOKOŚĆ TRZONKA

G. DŁUGOŚĆ NARZĘDZIA

Mocowanie śrubą

Docisk przez otwór

Docisk od góry oraz

przez otwór

F. SZEROKOŚĆ TRZONKA

Wersja prawa

Neutralna

Wersja lewa

D. WERSJA NARZĘDZIA

Mocowanie sztywne (RC)

B. SYSTEM MOCOWANIA

Producent może dodać do kodu oznaczającego geometrię płytki dodatkowe dwa sym-

bole, na przykład

-PF

= ISO P Obróbka wykańczająca

-MR

= ISO M Obróbka zgrubna

8. GEOMETRIA – OPCJA PRODUCENTA

Zalecenia odnośnie pierwszego wyboru promienia naroża

:

OBRÓBKA WYKAŃCZAJĄCA

ŚREDNIA

ZGRUBNA

l mm:

7. PROMIEŃ NAROŻA

4. TYP PŁYTKI

2. KĄT PRZYŁOŻENIA PŁYTKI

5. WIELKOŚĆ PŁYTKI = DŁUGOŚĆ KRAWĘDZI SKRAWAJĄCEJ

1. KSZTAŁT PŁYTKI

Wyszukiwarka

Podobne podstrony:

Narzedzia wspomagajace zarzadzanie projektem

Język jako narzędzie paradoksy

narzedzia

Narzędzia chirurgiczne i ich rodzaje

Podstawowe stale konstrukcyjne i narzędziowe

MRIT Materiały narzędziowe

Komputer przenośny nowoczesne narzędzie

63 MT 09 Przybornik narzedziowy

12 Narzedzia promocji miejscowo Nieznany (2)

3 Narzędzia wyszukiwawcze i źródła informacji ppt

Narost na ostrzu narzędzia

Perswazyjny telemarketing 50 narzedzi sprzedazy i obslugi klienta przez telefon do zastosowania od z

NARZĘDZIA POSZUKIWACZY PLANET

więcej podobnych podstron