„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Małgorzata Wieleba

Posługiwanie się dokumentacją techniczną 612[01]01.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Beata Wawryn – Żmuda

mgr inż. Bożena Stępień

Opracowanie redakcyjne:

mgr Edyta Kozieł

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej: 612[01].01.03

„

Posługiwanie się dokumentacją techniczną”, zawartego w modułowym programie nauczania

dla zawodu Pszczelarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe zasady wykonywania rysunku technicznego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

19

4.1.4. Sprawdzian postępów

21

4.2. Materiały stosowane w technice rolniczej

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

31

5. Sprawdzian osiągnięć ucznia

32

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o maszynach i urządzeniach

stosowanych w produkcji rolniczej.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

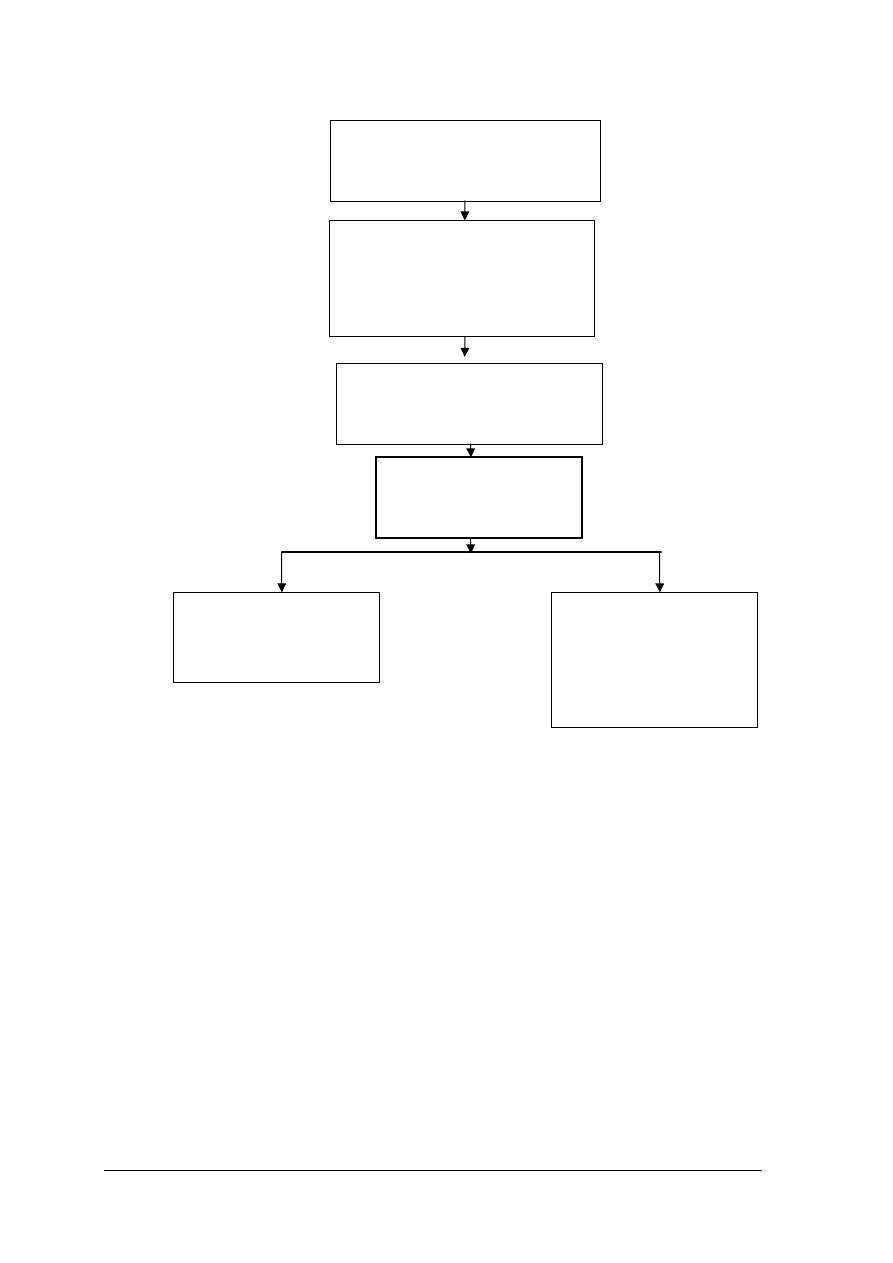

612[01].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz

ochrony środowiska

Schemat układu jednostek modułowych

612[01].O1

Podstawy zawodu

612[01].O1.02

Charakteryzowanie produkcji

roślinnej i zwierzęcej

612[01].O1.03

Posługiwanie się

dokumentacją techniczną

612[01].O1.04

Stosowanie przepisów

ruchu drogowego

612[01].O1.05

Stosowanie technik

kierowania ciągnikiem

rolniczym i

wykonywanie czynności

kontrolno –

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

przeliczać jednostki,

–

posługiwać się podstawowymi pojęciami z zakresu statyki, dynamiki i kinematyki, takimi

jak: masa, siła, prędkość, energia,

–

korzystać z różnych źródeł informacji,

–

posiadać podstawowe wiadomości z geometrii,

–

użytkować komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sporządzić schematy i proste rysunki techniczne,

−

odczytać schematy oraz skorzystać z instrukcji i dokumentacji technicznej,

−

zidentyfikować

symbole

literowe

znajdujące

się

na

sprzęcie

rolniczym

i pasiecznym,

−

rozróżnić podstawowe materiały stosowane w technice rolniczej,

−

określić właściwości stali, żeliwa, aluminium, miedzi, ołowiu, drewna, gumy, skóry,

i tworzyw sztucznych oraz ich przydatność w budowie narzędzi, maszyn, urządzeń

rolniczych i pasiecznych,

−

pozyskać informacje na temat sposobu i warunków zakupu sprzętu rolniczego

i pasiecznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy i technika wykonywania rysunku technicznego

4.1.1. Materiał nauczania

Rodzaje rysunków technicznych

W technice jedną z podstawowych form przekazywania informacji (np. między

konstruktorem jakiegoś urządzenia a jego wykonawcą) jest rysunek. Rysunek techniczny jest

specjalnym rodzajem rysunku wykonywanego według ustalonych zasad i przepisów. Dzięki

zwięzłemu i przejrzystemu wyrażaniu kształtów i wymiarów odwzorowywanego przedmiotu

rysunek techniczny dokładnie wskazuje jak ma wyglądać ten przedmiot po wykonaniu.

Określa on również budowę i zasadę działania różnych maszyn i urządzeń lepiej niż

najdoskonalszy opis słowny. Z tych też względów rysunek techniczny stał się powszechnym

i niezbędnym środkiem porozumiewania się wszystkich pracowników zatrudnionych

w procesie produkcyjnym. Znajomość zasad sporządzania i umiejętność odczytywania

rysunku technicznego umożliwia przekazywanie myśli naukowo – technicznej w postaci np.

projektu maszyny lub urządzenia. Umiejętność posługiwania się rysunkiem technicznym jest

bardzo ważna dla przyszłych pszczelarzy. Będą oni bowiem mieli do czynienia z literaturą

techniczną oraz wykonywaniem i odczytywaniem różnego rodzaju dokumentacji technicznej.

Znajomość zasad prawidłowego wykonywania różnego rodzaju rysunków technicznych,

a także umiejętność ich czytania będzie bardzo pomocna w pracy zawodowej. Aby rysunek

techniczny mógł rzeczywiście spełniać rolę międzynarodowego języka wszystkich

inżynierów i techników musi on być sporządzony według ściśle określonych zasad

i przepisów. Zasady te z kolei muszą być stosowane i przestrzegane przez wszystkie kraje,

które współpracują ze sobą w zakresie wymiany myśli naukowo – technicznej. Brak ogólnie

obowiązujących reguł, dotyczących umownych znaków, skrótów, sposobu przedstawienia

przedmiotu na rysunku, sposobu określenia wymiarów i innych uproszczeń, prowadziłby do

nieporozumień, a nawet mógłby być przyczyną wadliwego wykonania przedmiotu. Norma

jest to ustalona, ogólnie przyjęta zasada, reguła, wzór, przepis, sposób postępowania

w określonej dziedzinie. Normalizacja jest to opracowywanie i wprowadzanie w życie norm,

ujednolicanie. Normy rysunkowe zawierają szczegółowo opracowane przepisy dotyczące

wszystkich zagadnień związanych z wykonaniem rysunku technicznego. Przepisy regulujące

m. in. rozmiary arkuszy, rodzaje linii, sposób podawania wymiarów, opis rysunku określają

przepisy zwane Polskimi Normami. Opracowuje je Polski Komitet Normalizacyjny

(w skrócie PKN).

Zależnie od sposobu przedstawiania rozróżnia się następujące zasadnicze rodzaje

rysunków technicznych:

−

rysunek, tzn. przedstawienie przedmiotu przy zastosowaniu określonej podziałki za

pomocą przyborów kreślarskich,

−

szkic, to jest przedstawienie przedmiotu odręcznie, będące zazwyczaj podstawą do

wykonania rysunku,

−

schemat, który jest uproszczonym przedstawieniem zasady działania, budowy maszyny

lub mechanizmu,

−

plan, tzn. przedstawienie rozmieszczenia maszyn i urządzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W zależności od sposobu rzutowania przedmiotu na arkusz rysunkowy rysunki mogą

być:

−

rzutowe, tzn. przedstawiające przedmiot w rzutach prostokątnych na płaszczyzny

wzajemnie prostopadłe,

−

aksonometryczne przedstawiające przedmiot w rzucie aksonometrycznym,

−

perspektywiczne, tj. przedstawiające przedmiot w rzucie perspektywicznym.

Rysunek musi być wykonany przejrzyście, w możliwie najprostszy sposób, na podstawie

obowiązujących norm, które określają sposób wykonania rysunku, symbole i oznaczenia,

pismo oraz uproszczenia rysunkowe.

Materiały i przybory kreślarskie

W celu prawidłowego i czytelnego wykonania rysunku technicznego należy posługiwać

się specjalnymi materiałami i przyborami kreślarskimi.

Papiery rysunkowe. w zależności od przeznaczenia rysunki techniczne wykonuje się na

papierach różnego rodzaju. Najczęściej są tą:

–

papier zwykły, który używany jest do wykonywania szkiców,

–

papier rysunkowy (karton, brystol) używany do wykonywania rysunków szkolnych; na

papierze takim rysunki wykonuje się ołówkiem lub tuszem; ołówkiem po stronie

matowej, tuszem po stronie gładkiej,

–

kalka techniczna, która jest używana do wykonywania rysunków ołówkiem lub tuszem

i stosowana do kopiowania innych rysunków,

–

kalka płócienna, stanowiąca odmianę kalki technicznej, ale dużo trwalsza, służąca do

wykonywania rysunków często używanych,

–

papier i kalka milimetrowa, których używa się do wykonywania wykresów.

Ołówki kreślarskie.

W rysunku technicznym używa się trzech rodzajów ołówków:

–

miękkich, oznaczonych B, 2B, 3B,

–

średnich, oznaczonych HB, F,

–

twardych, oznaczonych H, 2H, 9H.

Cyfra przed literą oznacza większą miękkość lub twardość ołówka. Ołówki B i 2B

stosuje się do szkicowania, średnie HB i F do opisywania rysunków i pogrubiania linii.

Ołówków twardych używa się do wykonywania rysunków na kalce oraz kreślenia linii

osiowych, wymiarowych i wykresów.

Tusze kreślarskie.

Do wykonywania rysunków technicznych najczęściej jest używany tusz czarny. Do

wykonywania rysunków poglądowych używa się także tuszy kolorowych. Tusz kreślarski

powinien łatwo wypływać z przyrządów kreślarskich i szybko zasychać na arkuszu.

Pióra redis.

Są to pióra służące do opisywania rysunków tuszem. o grubości linii decyduje rozmiar

pióra określony szerokością płytki. w sprzedaży znajdują się pióra o szerokości płytki 1/2;

3/4; 1; 1,5, 2; 3; 4; 5mm. Przy pisaniu końcówka pióra redis powinna przylegać do

płaszczyzny rysunku, co zapewnia jednakową grubość pisma. Tusz należy wprowadzać pod

nasadkę za pomocą tusznika lub patyczka (paska kartonu) umoczonego w tuszu. Nie można

zanurzać pióra w tuszu ani wprowadzać zbyt dużo tuszu do pióra, gdyż powoduje to

zalewanie rysunku.

Tuszniki.

Są to zasobniki tuszu służące do napełniania tuszem piór redis, piór lejkowych,

grafionów. Tusz wypływa z tusznika po zdjęciu kapturka i naciśnięciu gumowego dna. Pióra

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

lejkowe. Pióra te zwane również lejkami, służą do opisywania rysunków, podobnie jak pióra

redis. Tusz wprowadza się do części stożkowej, w rurce pióra jest osadzony pręcik, który

zapewnia wolne spływanie tuszu oraz służy do czyszczenia rurki w razie zaschnięcia tuszu.

Odpowiednią grubość linii uzyskuje się przez stosowanie lejków o różnych średnicach rurki.

Piórka kreślarskie.

Są to małe stalówki, którymi wykonuje się napisy na rysunkach (liczby wymiarowe,

strzałki, małe łuki).

Pinezki techniczne.

Pinezki techniczne mają inny kształt grotu i główki niż pinezki powszechnie stosowane.

Grot jest bardziej smukły i ostry, a główka bardziej płaska. w niektórych pinezkach główka

ma otworki, przez które wprowadza się małe haczyki specjalnego przyrządu ułatwiającego

wyciąganie pinezek z rysownicy.

Taśmy klejące.

W rysunku technicznym używa się taśm dwóch rodzajów, mianowicie taśmy papierowej

z jedną stroną pokrytą warstwą kleju oraz taśmy przezroczystej również z jedną stroną

pokrytą warstwą kleju. Taśmy papierowej używa się do oklejania brzegów arkuszy

rysunkowych z kalki w celu zabezpieczenia ich przed rozdarciem. Taśmy przezroczystej

używa się do sklejania uszkodzonych arkuszy, jak również do przyklejania arkuszy

rysunkowych do rysownicy zamiast pinezek. Taśmy klejące są zwinięte w krążki stroną

klejącą do wewnątrz, co ułatwia ich stosowanie.

Przybornik kreślarski.

Jest to zestaw niezbędnych przyborów do kreślenia. Przybory te są umieszczone

w specjalnym futerale w odpowiednich do ich kształtów wgłębieniach. Przyborniki są

produkowane w różnych typach, zależnie od liczby i rodzaju zestawionych przyborów

Na podstawowy zestaw przyborów w przyborniku kreślarskim składają się:

–

cyrkiel kreślarski, tzw. kolankowy,

–

cyrkiel podziałowy (duży i mały),

–

grafion (jeden lub dwa),

–

ołównik,

–

pióra grafionowe,

–

cyrkiel zerowy (zerownik),

–

przedłużacz,

–

zapasowe igły.

Rysownica.

Rysownica, zwana często deską kreślarską, jest przyrządem kreślarskim, na którym

przypina się arkusz rysunkowy i sporządza rysunki. Ma kształt prostokąta. Wykonana jest

z miękkiego drewna, np. lipowego, topolowego lub klonowego. Lewa krawędź rysownicy

musi być prosta i gładka, służy bowiem do prowadzenia głowicy przykładnicy w czasie

kreślenia. Od spodu rysownica jest wyposażona w dwie skośne listwy, które ją usztywniają,

a jednocześnie ułatwiają kreślenie w pozycji siedzącej.

Rapidografy.

Rapidograf jest to przybór do kreślenia linii prostych lub krzywych; składa się ze

zbiornika na tusz (podobnego do zbiornika na atrament w wiecznym piórze) i końcówki

zaopatrzonej w cienką rurkę z umieszczonym w niej drucikiem, regulującym wypływanie

tuszu. w zależności od wewnętrznej średnicy rurki uzyskuje się linie o odpowiedniej (zawsze

stałej) grubości.

Letrasety.

Obecnie coraz częściej w biurach projektów, pracowniach graficznych i kartograficznych

stosowane są gotowe zestawy liter, cyfr, całych słów, napisów, oznaczeń schematycznych,

które łatwo i szybko mogą być przeniesione na rysunek przy użyciu letrasetów (kalkomanii).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Dzisiaj nie tylko w dużych pracowniach konstrukcyjnych i kreślarskich coraz

powszechniej stosowane są komputery wspomagające pracę projektanta i kreślarza. Ułatwia

to znacznie pracę konstruktorom, trzeba jednak opanować program komputerowy aby biegle

się nim posługiwać.

Pismo rysunkowe

Rysunki techniczne są opisywane pismem zgodnym z PN – 80/N – 01606. Norma ta

określa zależności pomiędzy wysokością a szerokością liter i cyfr, odstępy między literami

i cyframi, odstępy między wyrazami i liczbami oraz wierszami, grubość liter i cyfr oraz

rodzaje pisma. Na rysunku pokazano wzory dużych i małych liter oraz cyfr pisma

technicznego (rys. 1).

Wysokość pisma zależy od formatu opisywanego arkusza. Dla rysunków szkolnych

wykonywanych na formatach A3 i A4 zaleca się następujące wysokości pisma:

–

napisy główne h = 8 i 6 mm,

–

napisy pomocnicze h = 4 i 3 mm,

–

wymiarowanie i uwagi h = 3 mm.

Opanowanie prawidłowego pisania wymaga wielu ćwiczeń. Najlepiej wykonywać takie

ćwiczenia pisząc wielokrotnie poszczególne litery i cyfry, najpierw ołówkiem, potem tuszem

za pomocą pióra redis, pióra lejkowego lub rapidografu.

Odręczne wykonanie napisów wymaga wielkiej wprawy, dlatego dużym ułatwieniem

podczas nauki pisania jest wykonanie choćby uproszczonej siatki. Podczas pisania na kalce

podkłada się pod nią arkusz z naniesioną siatką. Arkusz taki można wykorzystać wielokrotnie

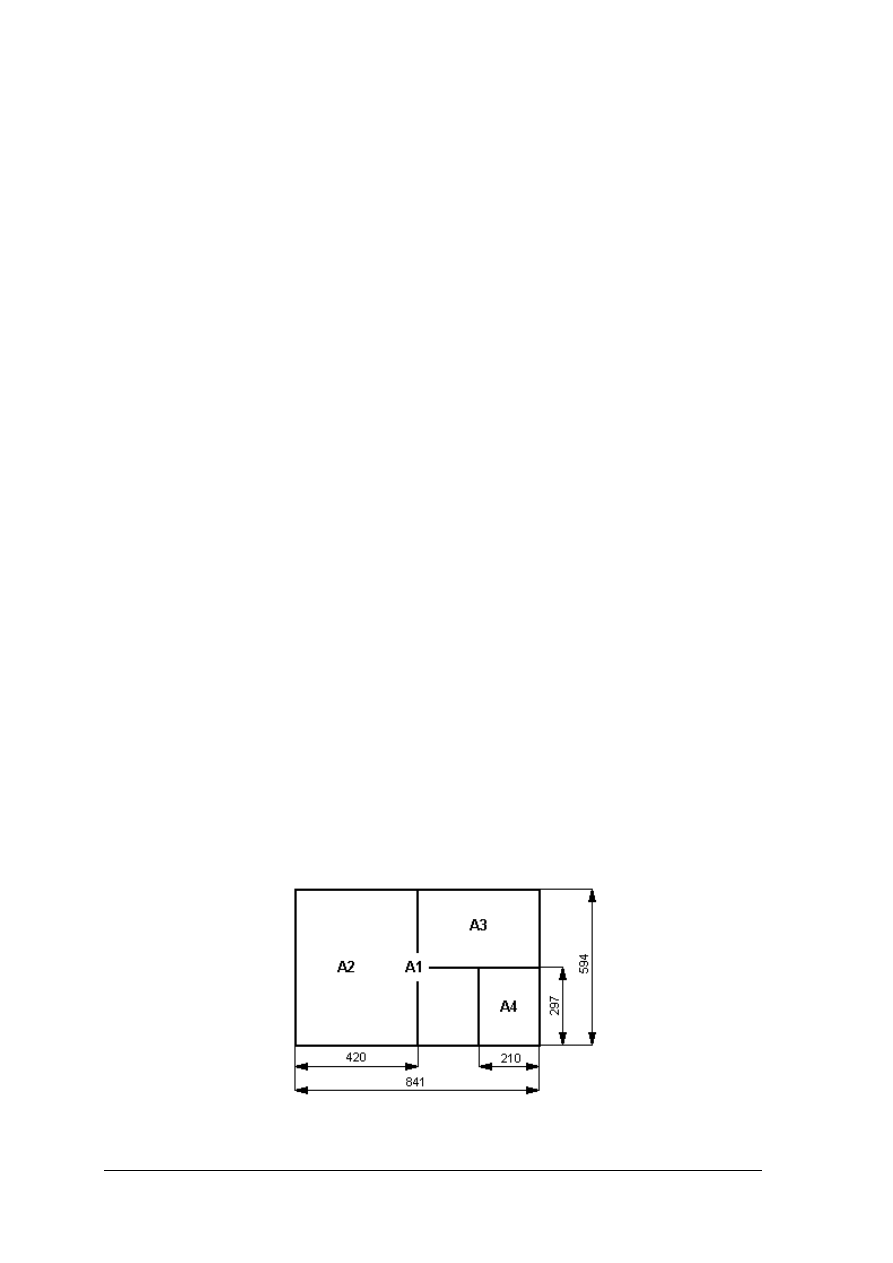

Wymiary arkuszy

Rysunki techniczne wykonuje się na znormalizowanych formatach arkuszy. Formatem

arkusza jest format oryginału lub kopii rysunku po obcięciu. Polska Norma ustala dwa rodzaje

formatów, tj. formaty zasadnicze i formaty pochodne. Formaty zasadnicze są oznaczone AO,

Al, A2, A3, A4. Format A4 jest formatem podstawowym i ma wymiary 210x297 mm.

Wymiary formatów zasadniczych są tworzone w ten sposób, że pole kolejnego większego

formatu jest dwa razy większe niż pole poprzednie formatu, a bok dłuższy formatu większego

jest dwa razy dłuższy niż krótszy bok formatu mniejszego.

Formaty arkuszy przygotowane do rysowania powinny mieć dodatkowe obrzeże, służące

do mocowania na rysownicy oraz do czynności pomocniczych, np. do ustalania grubości linii

rysunkowych. Po wykończeniu rysunku obrzeże obcina się. Formaty pochodne są tworzone

przez zwielokrotnienie krótszych boków formatów zasadniczych. Oznaczenie formatu

pochodnego składa się z oznaczenia formatu zasadniczego i cyfry określającej krotność

krótszego boku formatu zasadniczego. Na przykład format pochodny o wymiarach 420x2080

mm oznacza się A3.

Rys. 1. Zasada powstawania formatów zasadniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

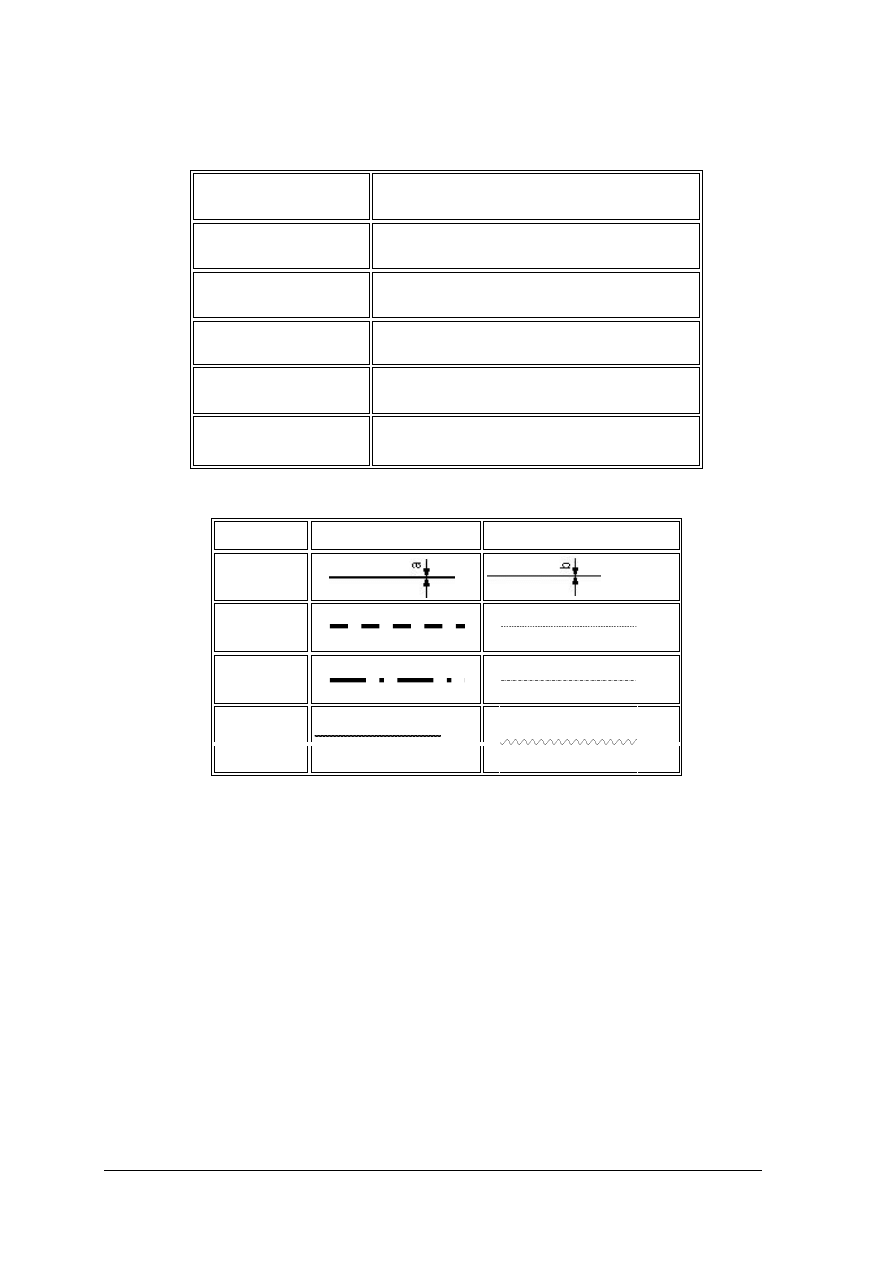

Tabela 1. Wymiary formatów zasadniczych

Tabela 2. Rodzaje linii rysunkowych

Rodzaje i grubości linii rysunkowych

Przy kreśleniu rysunków technicznych stosuje się następujące rodzaje linii:

–

ciągłą nieprzerywaną, np. linia falista,

–

przerywaną, czyli linię utworzoną z regularnie powtarzającego się takiego samego

elementu graficznego (kreski lub punktu), np. linia kreskowa,

–

przerywaną złożoną (przemienną), czyli linię utworzoną z regularnie powtarzających się

takich samych grup elementów graficznych (kresek i punktów), np. linia punktowa.

Zastosowanie różnego rodzaju linii przy wykonywaniu rysunków technicznych

przedstawiono w tabeli powyżej. Grubość linii, jakie kreśli się na rysunkach technicznych,

zależy od formatu arkusza oraz od charakteru rysunku. Im większy format i niej szczegółów,

tym grubsze linie rysunkowe i na odwrót.

Format

Wymiary arkusza (mm)

A0

841 x 1189

A1

594 x 841

A2

420 x 594

A3

297 x 420

A4

210 x 297

Linia

Gruba

Cienka

ciągła

kreskowa

punktowa

falista

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

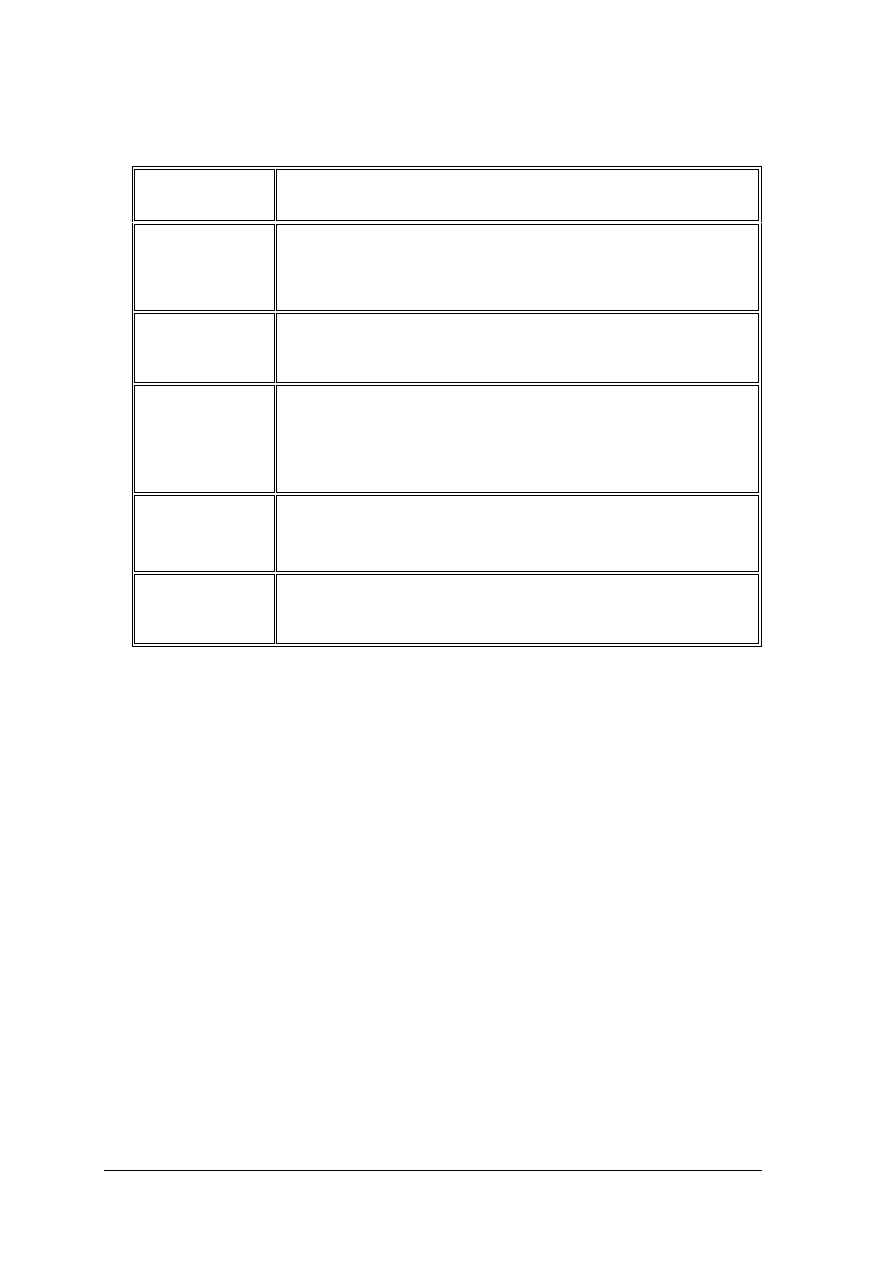

Tabela 3. Zastosowanie różnego rodzaju linii rysunkowych

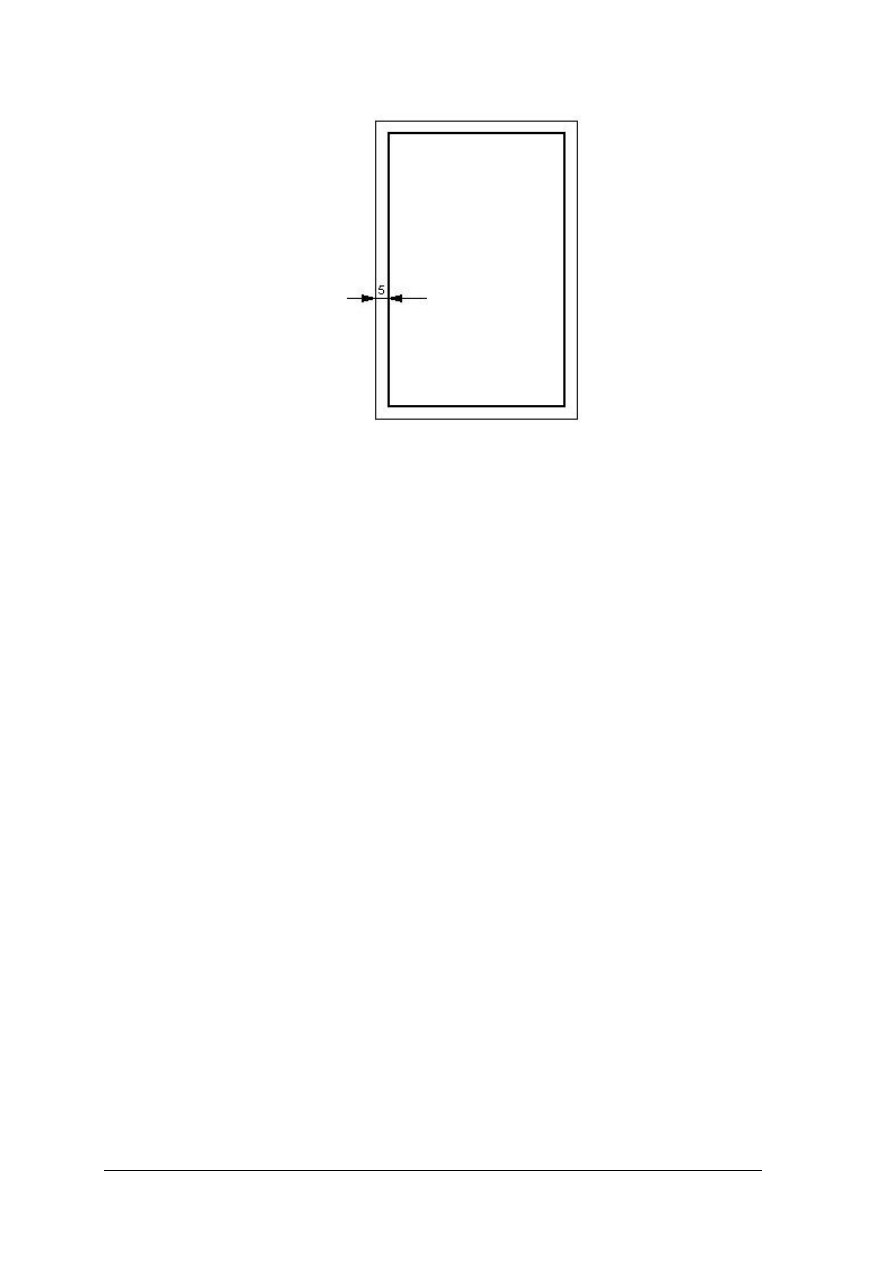

Podziałki

Podziałki stosuje się zawsze wtedy, gdy nie można przedstawić na arkuszu rysunkowym

przedmiotu w jego rzeczywistej wielkości z powodu zbyt dużych lub zbyt małych wymiarów.

Rysuje i wtedy przedmiot w zmniejszeniu lub w powiększeniu, czyli w tzw. skali lub

podziałce. Podziałka jest to stosunek liczbowy wielkości liniowych przedstawionych na

rysunku do odpowiednich wielkości liniowych rzeczywistych. Na każdym rysunku

technicznym bez względu na to jakiego jest formatu należy wykonać obramowanie. Ramka

powinna być wykonana linią ciągłą w odległości 5mm od krawędzi arkusza (rys.2).

Rodzaj linii

Zastosowanie

Linia

ciągła

gruba

widoczne krawędzie i wyraźne zarysy przedmiotów w widokach

i przekrojach, linie obramowania arkusza, zewnętrzny zarys tabliczki

rysunkowej, krótkie kreski oznaczające końce płaszczyzny przekroju.

Linia

ciągła

cienka

linie wymiarowe pomocnicze linie wymiarowe, kreskowanie przekrojów.

Linia punktowa

cienka

osie symetrii ślady płaszczyzn symetrii

Linia kreskowa

cienka

niewidoczne krawędzie i zarysy przedmiotów

Linia

falista

cienka

linie urwania i przerwania przedmiotów linie ograniczające przekroje

cząstkowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys.2.

Obramowanie rysunku technicznego

Tabliczki rysunkowe

Tabliczka rysunkowa jest to element rysunku technicznego, który w formie opisu

słownego zawiera istotne informacje o narysowanym przedmiocie. Tabliczki rysunkowe

umieszcza się zawsze w prawym dolnym rogu arkusza, przy czym boki tabliczki pokrywają

się z liniami obramowania arkusza.

Technika wykonywania rysunku technicznego

Przy pracy kreślarskiej należy dbać o czystość przyborów rysunkowych i rysunku, gdyż

jest to koniecznym warunkiem uzyskania estetycznego wyglądu rysunku. Należy też dbać

o odpowiednie oświetlenie rysownicy zarówno naturalne (dzienne), jak i sztuczne. Źródło

światła powinno znajdować się z lewej strony rysującego. Najkorzystniejsze jest światło

rozproszone, tj. nie dające cienia. Ważna jest także właściwa postawa przy rysowaniu stojąca

lub siedząca. Należy unikać nadmiernego pochylania się nad rysunkiem. Arkusz brystolu

przypina się wprost do rysownicy. Przy rysowaniu na kalce podkłada się pod nią czysty

brystol. Przypinany do rysownicy arkusz powinien być napięty. W czasie rysowania na

rysownicy powinny znajdować się tylko te przybory, które są używane w danej chwili.

Czynności przy wykonywaniu rysunku technicznego w ołówku są następujące:

–

przygotowanie odpowiedniego arkusza i umocowanie go na rysownicy,

–

wykreślenie ołówkiem średniej twardości linii ograniczającej znormalizowany format

arkusza,

–

wykreślenie ołówkiem średniej twardości obramowania rysunku i linii tabliczki

rysunkowej,

–

odpowiednie rozplanowanie rysunku na arkuszu,

–

wykreślenie ołówkiem twardym poszczególnych elementów rysunku:

–

linii osiowych oraz linii pomocniczych ograniczających zarysy części,

–

kreskowania przekrojów,

–

linii wymiarowych i pomocniczych linii wymiarowych,

–

wykreślenie ołówkiem średniej twardości liniami grubymi zarysów części,

–

opisanie ołówkiem średniej twardości:

–

wpisanie cyfr, liczb i znaków wymiarowych,

–

wpisanie dodatkowych uwag,

–

naniesienie strzałek na liniach wymiarowych,

–

wypełnienie tabliczki rysunkowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

–

usunięcie za pomocą gumki niepotrzebnych linii i zabrudzeń, sprawdzenie rysunku,

obcięcie arkusza.

Przy wykonywaniu rysunku technicznego w tuszu sposób pracy zależy od tego, czy

rysunek ma być wykonany na brystolu, czy na kalce. Jeśli rysunek ma być wykonany na

brystolu, to „wyciąganie" w tuszu wykonuje się po narysowaniu rysunku liniami cienkimi

ołówkiem. Jeśli rysunek ma być wykonany na kalce, to wykreśla się go po nałożeniu kalki na

gotowy rysunek wykonany w ołówku w następującej kolejności:

–

wykreślenie obramowania rysunku i tabliczki rysunkowej,

–

wykreślenie liniami grubymi zarysów części,

–

wykreślenie liniami cienkim:

–

linii osiowych,

–

linii wymiarowych i pomocniczych linii wymiarowych,

–

kreskowania powierzchni przekrojów,

–

naniesienie strzałek na liniach wymiarowych,

–

wpisanie liczb, cyfr i znaków wymiarowych,

–

wpisanie dodatkowych oznaczeń i uwag,

–

wypełnienie tabliczki rysunkowej,

–

usunięcie niepotrzebnych linii,

–

sprawdzenie rysunku,

–

obcięcie arkusza.

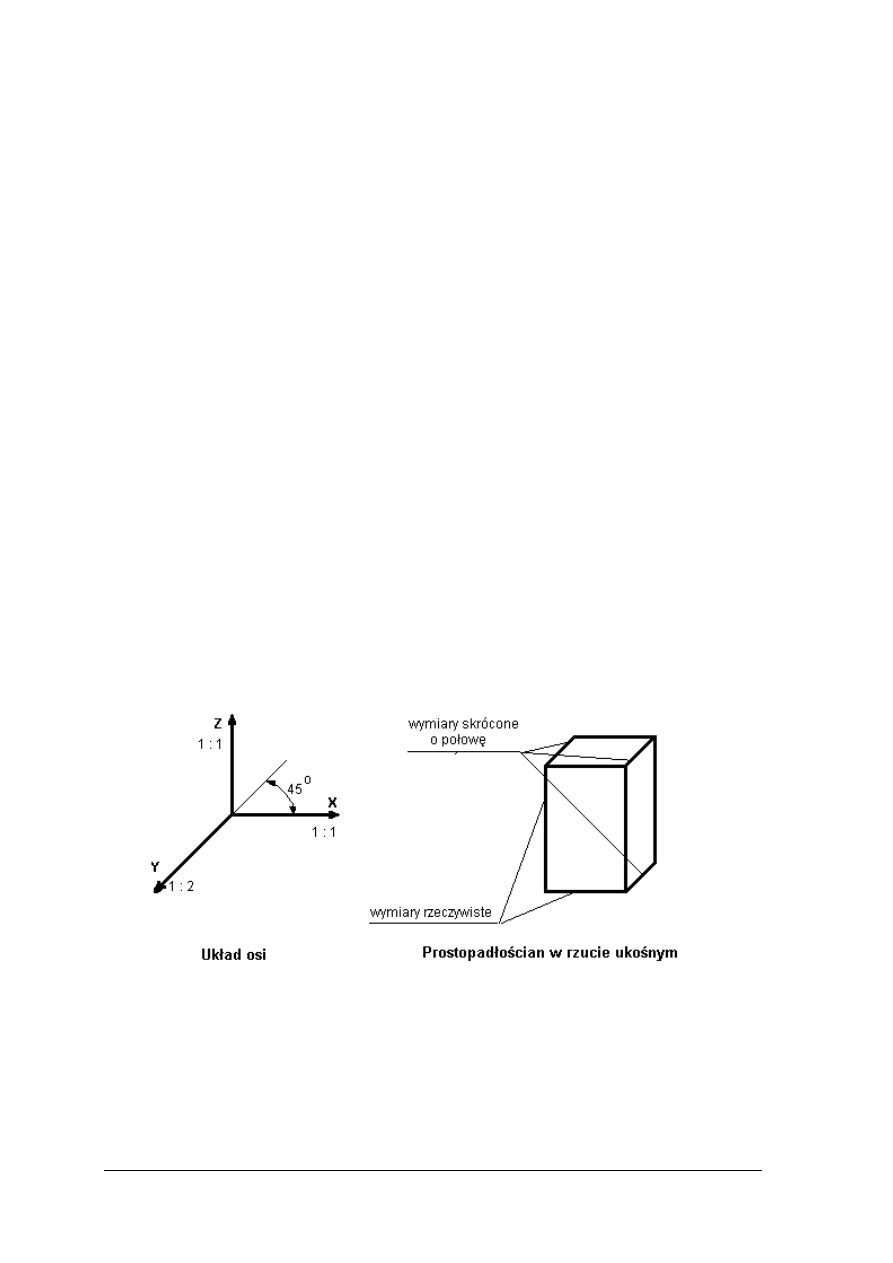

Rzutowanie aksonometryczne Prawidłowe wykonywanie rzutów prostokątnych można

ułatwić przez wykonanie rysunków poglądowych w rzutach aksonometrycznych. Niekiedy

również wykonuje się rysunki rzutach aksonometrycznych lub perspektywicznych w celu

uzupełnienia informacji podanych w rzutach prostokątnych.

Rzutowanie aksonometryczne w odróżnieniu od rzutowania – prostokątnego umożliwia

przedstawienie obrazu przedmiotu we wszystkich trzech wymiarach (długość, szerokość,

wysokość) jednym tylko rzutem, poglądowo, co pozwala mieć optyczne wrażenie, że

patrzymy na rzeczywisty przedmiot w przestrzeni (rys.3).

Rys. 3.

Rzutowanie aksonometryczne

Na rysunku aksonometrycznym przedstawić można jednakże dokładnie tylko przedmioty

o niezbyt skomplikowanej budowie.

Najprostszym sposobem wykonywania rysunków aksonometrycznych jest rzutowanie

ukośne równoległe (rys.4).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 4.

Sposób rzutowania obiektu w konwencji polskiej

Rysunki tego typu są wykorzystywane jako pomoc przy wykonywaniu rzutów

prostokątnych.

Ten sposób rysowania bardzo przydaje się przy wykonywaniu odręcznych szkiców

prostych przedmiotów i części.

Odmianą rysunku aksonometrycznego jest rysunek perspektywiczny, przedstawiający

również w jednym rzucie trójwymiarowy widok przedmiotu, ale o takim skrócie wymiarów

i takiej zmianie kształtów, jakie obserwuje się przy patrzeniu na przedmiot z oddalenia

(rys.5).

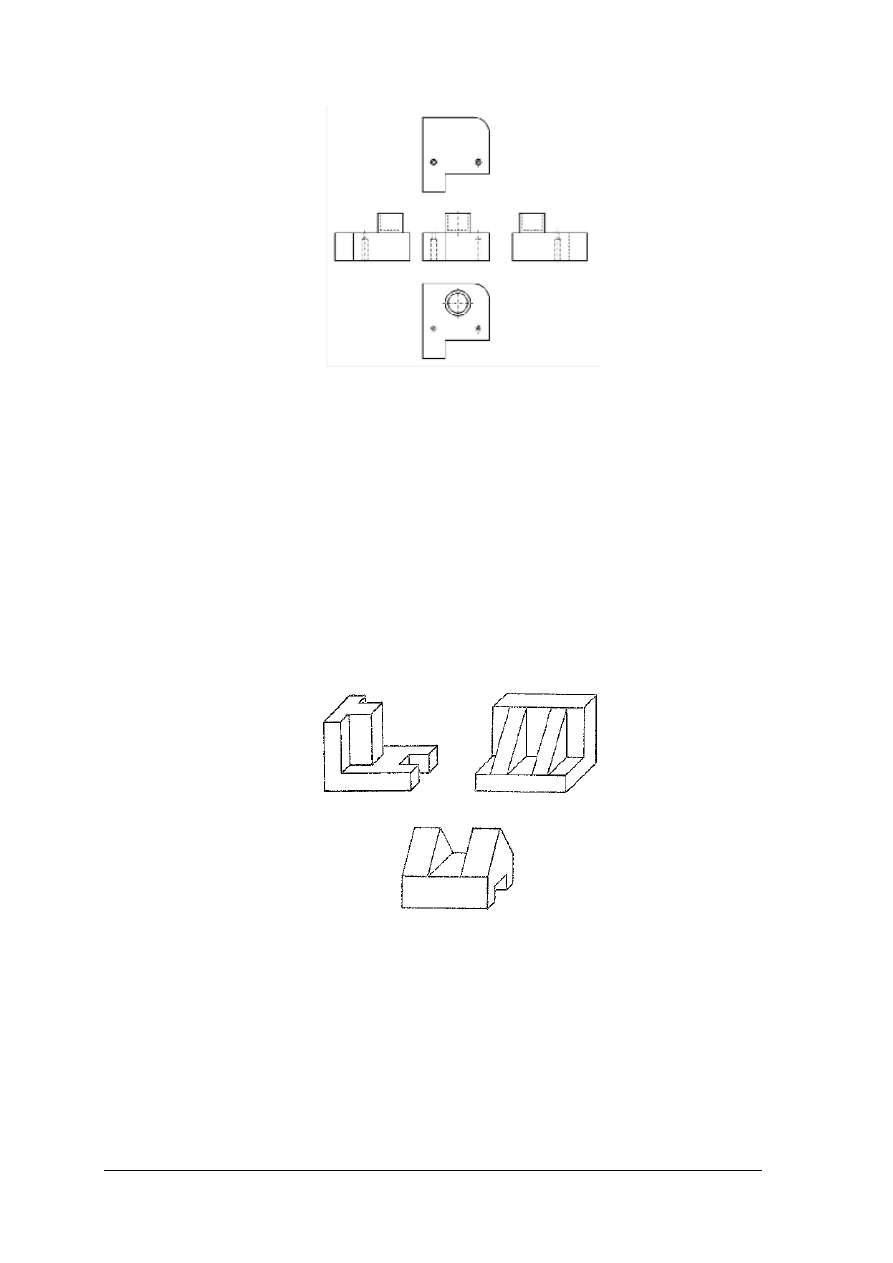

Do określenia kształtu przedmiotu wystarczą trzy rzuty: z przodu, z góry i od lewej

strony. Rysujemy prostokąty o określonych wymiarach. Osie symetrii rzutów rysuje się linią

punktową cienką (faza I). Następnie wyznaczamy zarys wszystkich krawędzi powstałych

w wyniku wycięć w prostopadłościanie (faza II). Z kolei pogrubiamy krawędzie widoczne,

zaznaczamy krawędzie niewidoczne oraz usuwamy zbędne linie (faza III).

Rys.5.

Bryły w rzutach aksonometrycznych

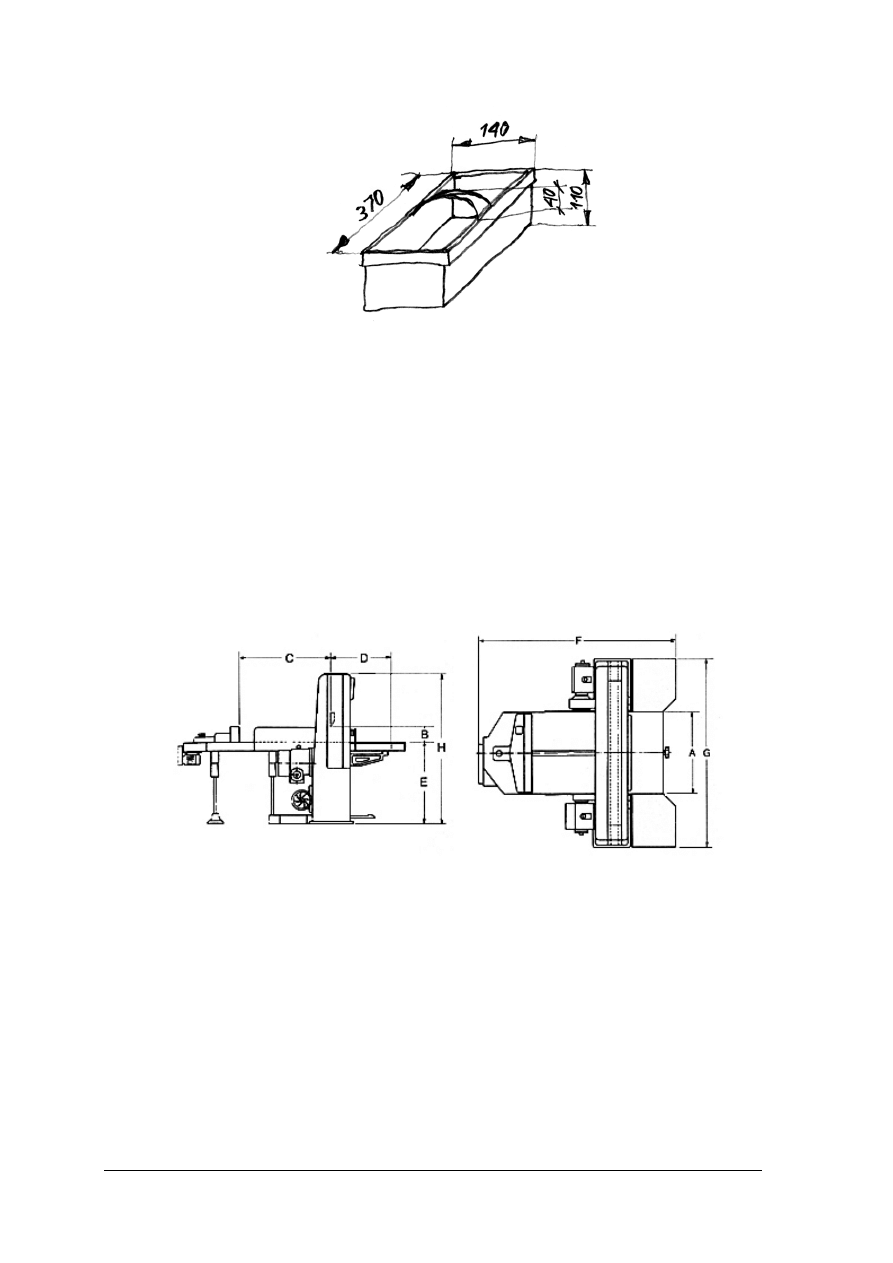

Szkicowanie Umiejętność szkicowania jest potrzebna technikowi w praktyce

produkcyjnej nie mniej niż umiejętność rysowania przy użyciu przyborów kreślarskich.

Często bowiem powstaje potrzeba wykonania rysunku przedmiotu bez możliwości

zastosowania przyborów kreślarskich, np. rysunku części maszyny pracującej na polu do

wykonania w warsztacie. Daną część szkicuje się wówczas odręcznie, a następnie na

podstawie szkicu wykonuje się rysunek (rys.6).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 6.

Przykład szkicu kobiałki

Wymiary przenosi się wówczas ze szkicu na rysunek opierając się na zapisanych

wartościach liczbowych, a nie na długościach linii na szkicu. Dobrze wykonany szkic może

zastąpić rysunek wykonany za pomocą przyborów kreślarskich. Na podstawie szkicu można

wykonać daną część, oszczędzając czas potrzebny na wykreślenie rysunku za pomocą

przyborów kreślarskich.

Przekroje

Rzuty przedmiotu narysowanego w postaci widoków często nie dają pełnego

wyobrażenia o jego kształcie, zwłaszcza gdy ma on złożoną udowe wewnętrzną. w celu

przejrzystego przedstawienia wewnętrznego kształtu przedmiotu stosuje się przekroje.

Przekrój jest to przecięcie przedmiotu wyobrażalną płaszczyzną lub kilkoma

płaszczyznami. Część przedmiotu znajdującą się pomiędzy płaszczyzną tnącą a okiem

obserwatora odrzuca się w myśli (rys.7).

Rys. 7.

Przykład rysunku przekrojowego

Płaszczyznę przekroju oznacza się dwiema jednakowymi literami wielkimi, umieszczonymi

przy strzałkach. Litery te, rozdzielone poziomą kreską, umieszcza się również nad

przekrojem. w przypadku jednoznacznego położenia przekroju względem rzutu głównego

dopuszcza się nie oznaczanie strzałkami kierunku rzutowania oraz literami płaszczyzny

przekroju, a nawet jej położenia.

Wymiarowanie rysunków

Rysunek techniczny przedmiotu wykonany w rzutach określa jedynie kształt przedmiotu.

Aby rysunek mógł być podstawą do wykonania przedmiotu powinien być zwymiarowany.

Wymiar rysunkowy jest to wielkość liniowa lub kątowa wyrażona w określonych

jednostkach miary. Wyraża się ją na rysunkach graficznie za pomocą zespołu linii, znaków

i cyfr.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Linie wymiarowe rysuje się linią ciągłą cienką i ogranicza grotami zaczernionymi.

Stosuje się również ograniczanie linii wymiarowych kropkami lub kreskami.

Liniami wymiarowymi nie powinny być linie zarysu przedmiotu, pomocnicze linie

wymiarowe i osie symetrii oraz ich przedłużenia, wyjątkowym przypadkiem może być

wymiarowanie bez użycia linii wymiarowych.

Linie wymiarowe nie powinny przecinać się, z wyjątkiem linii wymiarowych średnic

okręgów współśrodkowych. Należy unikać przecinania linii wymiarowych liniami

pomocniczymi i liniami odniesienia.

Odstęp między równoległymi liniami wymiarowymi powinien być jednakowy i nie

mniejszy niż 7 mm, odstęp między linią wymiarową a linią zarysu nie powinien być mniejszy

niż 10mm.

Pomocnicze linie wymiarowe powinny być rysowane linią ciągłą cienką. Powinny być one

przeciągnięte 2 – 3 mm poza odpowiadające im linie wymiarowe (rys.8).

Rys. 8.

Przykłady wymiarowania

Pomocnicze linie wymiarowe nie powinny wzajemnie się przecinać. Nie powinny być

prowadzone równolegle do linii kreskowania przekroju oraz w miarę możliwości nie powinny

przecinać linii wymiarowych.

Wymiary liniowe należy podawać w milimetrach bez oznaczania jednostki (mm).

W razie konieczności podawania wymiarów w innych jednostkach miary (cm, m, itp.),

jednostki miary należy podawać przy liczbie wymiarowej.

Wymiary kątowe należy podawać w stopniach, minutach i sekundach z oznaczeniem

jednostki miary, np. 25°30'33".

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

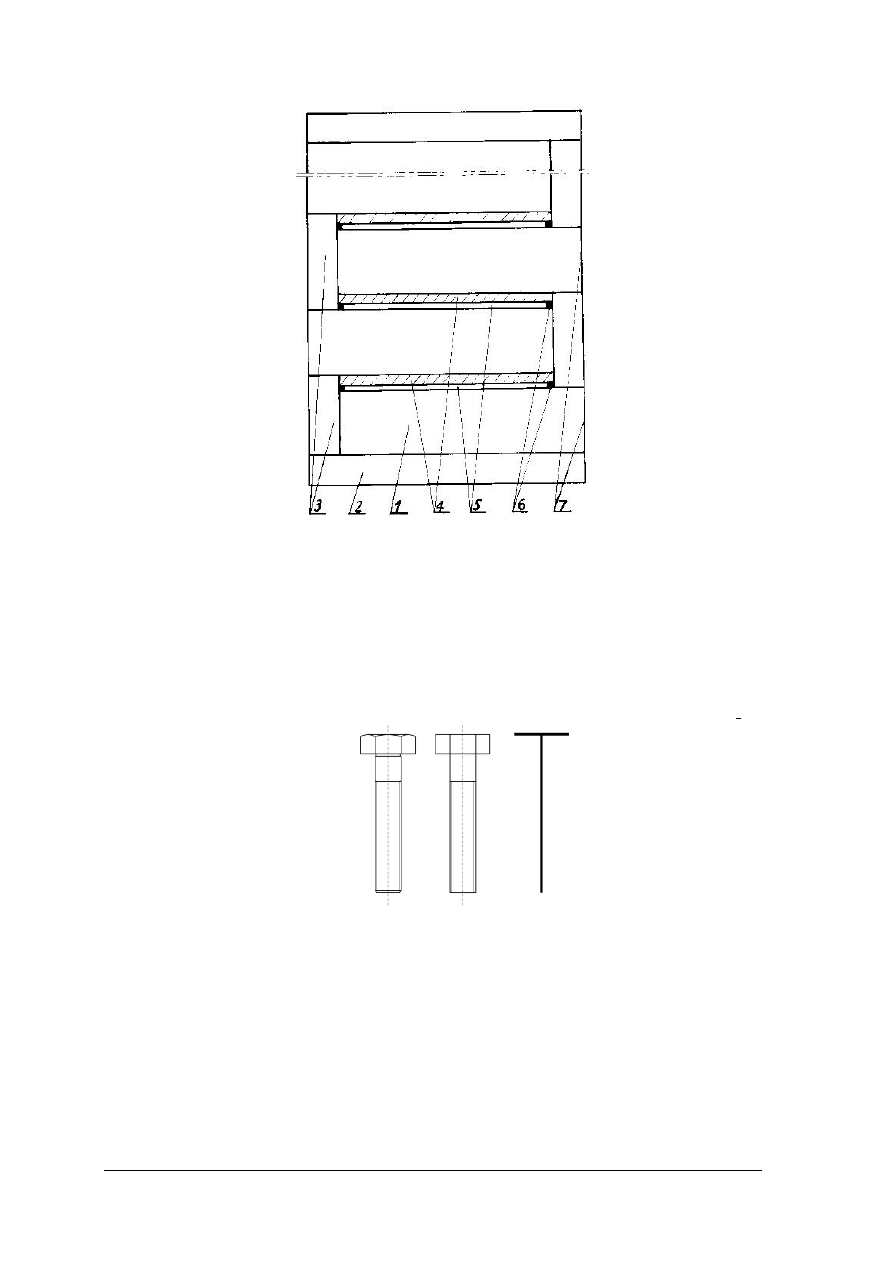

Rys. 9.

Uproszczony schemat ula

Uproszczenia rysunkowe części maszyn schematy, plany sytuacyjne.

W celu zaoszczędzenia czasu przy wykonywaniu rysunków technicznych, jak również

uzyskania największej przejrzystości rysunków, niektóre części i zespoły, zwłaszcza

znormalizowane, są przedstawiane i wymiarowane w sposób uproszczony (rys.9). Rysunek

techniczny jest pewną formą idealizacji rzeczywistości. Proces tej idealizacji nazywa się

uproszczeniem. W rysunku maszynowym stosuje się rysunek dokładny i trzy stopnie

uproszczenia. Na rysunku poniżej pokazano upraszczanie na przykładzie śruby (rys.10).

Rys.10. I, II i III stopień uproszczenia rysunku

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe wymiary arkuszy rysunkowych?

2. Czy możesz określić do czego służy pismo techniczne?

3. Jakich podstawowych materiałów i przyborów kreślarskich używamy przy wykonywaniu

rysunków?

4. Jaki jest cel stosowania przekrojów?

5. Jakie są zasady wykonywania rysunków technicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.3. Ćwiczenia

Ćwiczenie 1

Wskazany przez nauczyciela przedmiot odwzorować w trzech rzutach i zwymiarować.

Układu osi nie zaznaczać. Linii odnoszących nie rysować.

Podczas wykonywania ćwiczenia zwrócić uwagę na:

1) taki dobór podziałki i rozmieszczenia rzutów, by wykorzystać w możliwie największym

stopniu powierzchnię użytkową arkusza,

2) dobór grubości linii, zwłaszcza wymiarowych i pomocniczych linii wymiarowych,

3) właściwe długości grotów i poprawność ich kształtu,

4) umieszczenie wymiarów na tych rzutach, na których wymiarowane wielkości występują

najwyraźniej,

5) unikanie wymiarowania niewidocznych powierzchni przedmiotu,

6) umieszczenie wymiarów wzajemnie ze sobą związanych – na jednym rzucie,

7) zakaz wykorzystywania linii rysunkowych przedmiotu, linii pomocniczych oraz ich

przedłużenia – jako linii wymiarowych,

8) prowadzenie linii wymiarowych równolegle do kierunku odpowiadających im

wymiarów;

10) poprawne rozmieszczenie linii wymiarowych w równoległych rzędach; zachowanie

jednakowych odległości (minimum 5 mm) i umieszczanie linii wymiarowych tym dalej

od rzutu przedmiotu im są dłuższe,

11) unikanie linii wymiarowych i pomocniczych linii wymiarowych przecinających linie

rysunkowe przedmiotu lub przecinających linie wymiarowe i pomocnicze linie

wymiarowe innych wymiarów,

12) zakończenie linii wymiarowej promienia łuku strzałką tylko po stronie łuku,

13) obowiązek przeciągania pomocniczych linii wymiarowych poza odpowiadające im linie

wymiarowe o ok. 2 mm,

14) przerywanie linii rysunkowych przedmiotu w przypadku braku miejsca na groty strzałek

lub liczby wymiarowe,

15) pomijanie po liczbach wymiarowych oznaczenia „mm", natomiast umieszczanie

wszelkich innych, dopuszczalnych w rysunku maszynowym, jednostek długości oraz

kątów,

16) zachowanie wysokości cyfr liczb wymiarowych w ustalonych granicach 2–4 mm,

niezależnie od wielkości rzutu i samego wymiaru,

17) przestrzeganie zasady pisania liczb wymiarowych w kierunku linii wymiarowych

i umieszczanie ich nad liniami wymiarowymi w pobliżu środka długości tych linii.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

4) przeprowadzić ćwiczenie poprzez rozpoznanie elementów,

5) wykonać szkic i schemat połączenia.

Wyposażenie stanowiska pracy:

–

plansze,

–

zdjęcia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

–

model przedstawiający dany przedmiot,

–

poradnik dla ucznia,

–

przybory do rysowania,

–

rysunek techniczny maszynowy,

–

papier: blok techniczny, format A4.

Ćwiczenie 2

Na podstawie otrzymanego modelu lub wskazanego odwzorowania przedmiotu –

wykonać rysunek w trzech rzutach uwzględniających przedstawienie zarysów wewnętrznych

przedmiotu przy wykorzystaniu najbardziej celowych przekrojów. Układu osi i linii

odnoszących nie rysować. Rysunek zwymiarować. Podziałka: znormalizowana.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

4) przeprowadzić ćwiczenie poprzez rozpoznanie elementów,

5) wykonać szkic i schemat połączenia,

6) dobrać podziałki rysunku,

7) wykorzystać możliwie największą powierzchnię arkusza,

8) wybrać najbardziej uzasadnione przebiegi płaszczyzn przekrojów,

9) wrysować wszystkie widoczne zarysy i krawędzie przedmiotu leżących poza płaszczyzną

przekroju,

10) narysować zarysy i krawędzie niewidocznych tylko w przypadku, gdy nie zmniejsza to

czytelności rysunku,

11) zaznaczyć położenie każdej płaszczyzny przekroju na odpowiednim rzucie i we właściwy

sposób,

12) rozmieścić poprawnie linie wymiarowe i wpisać wymiary,

13) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

–

plansze,

–

zdjęcia,

–

model przedstawiający dany przedmiot,

–

poradnik dla ucznia,

–

przybory do rysowania,

–

rysunek techniczny maszynowy,

–

papier: blok techniczny, format A4.

Ćwiczenie 3

Na podstawie otrzymanego modelu składającego się z 3–8 części lub tematu wskazanego

na arkuszu – sporządzić rysunek złożeniowy (zespołowy, częściowy) danego urządzenia

(przyrządu, uchwytu). Na rysunku zamieścić tabliczkę rysunkową: złożeniową,

z wykazem części do stosowanym do ich liczby. W przypadku korzystania z modelu, podczas

wykonywania ćwiczenia zwrócić uwagę na:

1) położenie urządzenia podczas pracy,

2) liczbę rzutów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

3) przedstawienie w widoku wszystkich tych części, których kształt nie budzi wątpliwości

(przedmioty obrotowe pełne i drążone, śruby, kliny, nakrętki, wpusty itp.),

4) kreskowanie przekrojów tego samego przedmiotu w różnych rzutach – zgodnie co do

podziałki i kierunku,

5) właściwą numerację części,

6) rozmieszczenie i układ linii odniesienia numeracji części, możliwość zastosowania

wspólnych linii odnoszących dla grup części,

7) dobór grubości linii i wysokości cyfr występujących w numeracji,

8) poprawne wypełnienie wykazu części (nazwy części, ich wielkości oraz rodzaj materiału

podawać zgodnie z aktualnie obowiązującymi PN),

9) umieszczenie ewentualnych wymiarów i wskazówek dodatkowych (uwag).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

4) przeprowadzić ćwiczenie poprzez rozpoznanie elementów,

5) wykonać szkic i schemat połączenia.

Wyposażenie stanowiska pracy:

–

plansze,

–

zdjęcia,

–

model przedstawiający dany przedmiot,

–

poradnik dla ucznia,

–

przybory do rysowania,

–

rysunek techniczny maszynowy,

–

papier: blok techniczny, format A4,

–

oznaczanie części składowych na rysunkach złożeniowych.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić podstawowe wymiary arkuszy rysunkowych?

2)

określić do czego służy pismo techniczne?

3)

wymienić podstawowe materiały i przybory kreślarskie?

4)

określić jaki cel ma stosowanie przekrojów?

5)

określić zasady wykonywania rysunków technicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2 Materiały stosowane w technice rolniczej

4.2.1. Materiał nauczania

Materiały metalowe i niemetalowe

Do najważniejszych materiałów konstrukcyjnych, z których wykonuje się części

i zespoły maszyn, zalicza się metale i ich stopy oraz tworzywa sztuczne. Duże zastosowanie

zarówno w przemyśle maszynowym, jak i w ogrodnictwie znajdują takie materiały, jak:

drewno, guma, skóra, szkło, tkaniny, materiały uszczelniające i materiały ochronne oraz folia.

Zastosowanie w budowie maszyn znajdują metale i ich stopy. Najważniejszym metalem

jest żelazo, które w stopach z węglem i innymi pierwiastkami tworzy stale, żeliwa i staliwa.

Metale charakteryzują się wiązaniem metalicznym. Układy wieloskładnikowe złożone

z więcej niż jednego pierwiastka, charakteryzujące się przewagą wiązania metalicznego

tworzą stopy metali.

Metale i ich stopy cechują następujące własności:

1) dobre przewodnictwo cieplne i elektryczne,

2) opór elektryczny zwiększa się z podwyższeniem temperatury,

3) połysk metaliczny, polegający na odbijaniu promieni świetlnych od wypolerowanych

powierzchni,

4) plastyczność (zdolność do trwałych odkształceń pod wpływem przyłożonych naprężeń).

Metale otrzymuje się z rud, będących najczęściej tlenkami. Procesy metalurgiczne

polegają zwykle na redukcji prowadzącej do ekstrakcji metalu z rudy oraz na rafinacji,

usuwającej z metalu pozostałe zanieczyszczenia. Elementy metalowe zwykle wykonywane są

metodami odlewniczymi przeróbki plastycznej lub obróbki skrawaniem, a często także

metalurgii proszków. Własności metali i stopów są kształtowane metodami obróbki cieplnej,

a powierzchnia elementów metalowych często jest uszlachetniana metodami inżynierii

powierzchni, zwiększającymi m.in. odporność na korozję lub odporność na zużycie.

Najczęściej używanymi spośród materiałów metalowych są stale, czyli stopy żelaza z węglem

i innymi pierwiastkami, a także stopy odlewnicze żelaza, tzn. staliwa i żeliwa. Liczną grupę

stosowanych materiałów metalowych stanowią również metale nieżelazne i ich stopy.

W przyrodzie jako metale czyste, tj. w stanie rodzimym, występują złoto i platyna.

Pozostałe

metale

występują

jako

związki

chemiczne

z innymi

pierwiastkami

niemetalicznymi, najczęściej z tlenem, pod nazwą minerałów. Minerały takie lub mieszaniny

minerałów nazywamy rudami metali.

Do najczęściej w przyrodzie występujących rud żelaza należą:

1) magnetyt (żelaziak magnetyczny) zawierający 60 – 72% żelaza,

2) hematyt (żelaziak czerwony) zawierający 40 – 56% żelaza,

3) limonit (żelaziak brunatny) zawierający 20 – 45% żelaza,

4) syderyt (szpat żelazny) zawierający 25 – 39% żelaza.

Rudy są wyjściowymi surowcami w przemyśle hutniczym do otrzymywania stopów

żelaza.

W technice najczęściej stosuje się stopy żelaza z węglem; oprócz węgla w stopach

znajdują się pewne ilości krzemu, magnezu, siarki i fosforu.

Z rud żelaza wytapia się surówki. Proces ten odbywa się w piecach hutniczych, zwanych

wielkimi piecami. Produktem redukcji rudy żelaznej jest surówka wielkopiecowa,

o zawartości 2,5–4,5% węgla. Surówka zawiera także niewielkie ilości krzemu, manganu, siarki

i fosforu. Na powierzchni surówki zbiera się żużel. Surówka jest materiałem wyjściowym do

wytwarzania żeliwa i różnych gatunków stali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Żeliwa

Żeliwo jest to stop żelaza z węglem zawierający 2 – 3,6% węgla. Otrzymuje się je przez

powtórne przetopienie surówki wielkopiecowej i odpowiednich dodatków w piecach

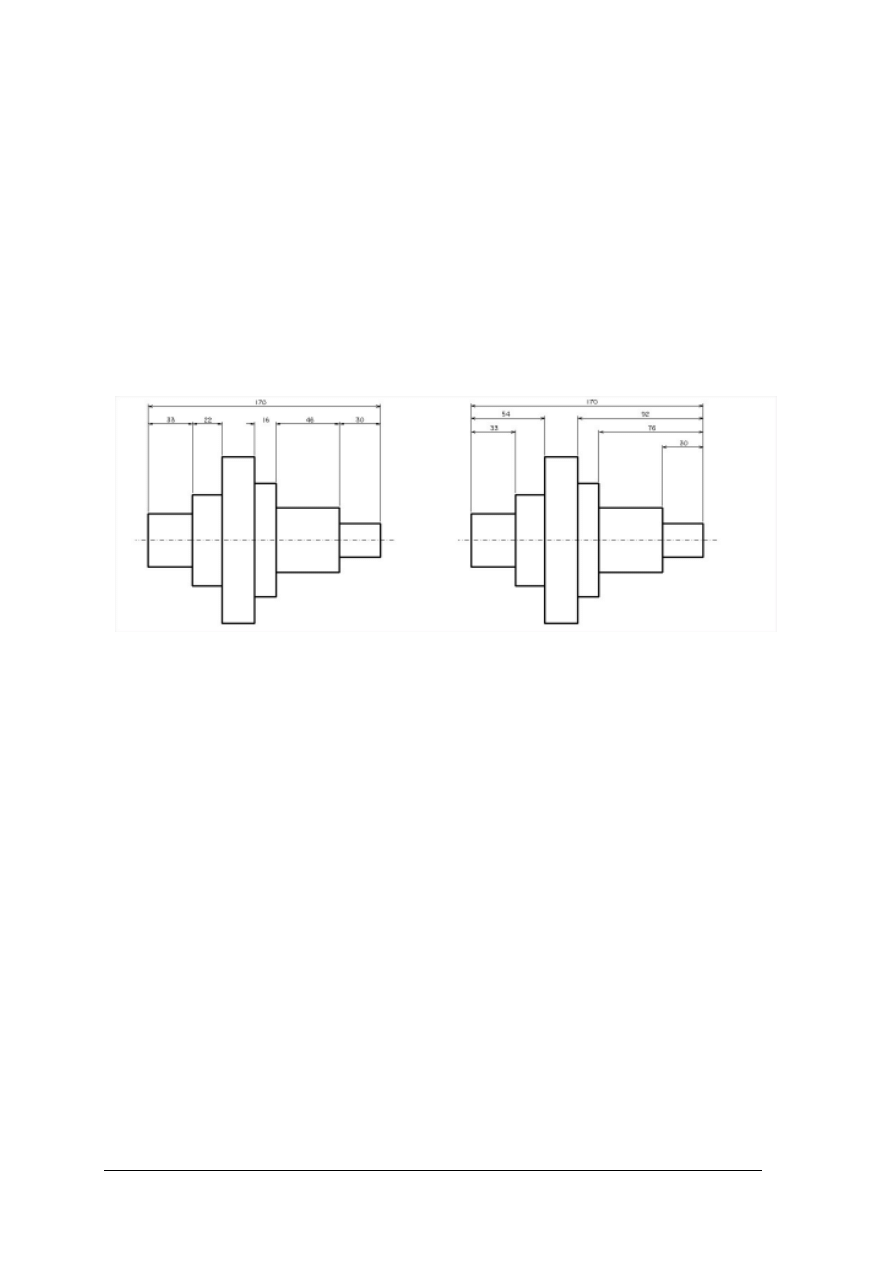

szybowych, zwanych żeliwiakami. Żeliwo jest stosowane na odlewy różnych części (rys 11).

Odlewy z żeliwa odznaczają się odpornością na ścieranie, dużą wytrzymałością na ściskanie,

lecz stosunkowo małą wytrzymałością na zginanie, rozciąganie i skręcanie. Są bardziej

odporne na korozję niż odlewy stalowe i mają zdolność tłumienia drgań, co wykorzystuje się

w budowie kadłubów silników.

W zależności od rodzaju surówki, dodatków oraz sposobu stygnięcia otrzymuje się różne

gatunki żeliwa:

−

żeliwo szare, stosunkowo kruche; nadające się np. na bloki cylindrowe i głowice

silników, niektóre koła zębate, koła pasowe, piasty kół jezdnych, obudowy łożysk,

sprzęgieł, skrzyń przekładniowych (szare zwykłe zawiera grafit płatkowy różnej

wielkości), żeliwo sferoidalne (zawiera grafit sferoidalny), żeliwo modyfikowane

(zawiera drobny grafit płatkowy), żeliwo wermikularne,

−

żeliwo białe, bardzo twarde; stosowane na części maszyn narażone na intensywne

ścieranie, np. stopki redlic siewników,

−

żeliwo ciągliwe, mniej kruche; nadające się do wyrobu cienkościennych części, jak np.

palce i przyciski zespołów tnących, płozy kosiarek, zapadki, ogniwa łańcuchów itp.,

−

żeliwo stopowe z dodatkiem niklu, chromu, krzemu, molibdenu itp.; stosowane np. na

pierścienie tłokowe; dodatki wymienionych pierwiastków zwiększają odporność żeliwa

stopowego na ścieranie, wysokie temperatury, korozję i działanie związków

chemicznych.

Rys. 11. Przykład wykorzystania żeliwa

Stale

Stal jest stopem żelaza z węglem o zawartości 0,05 – 2% węgla. Zawiera także inne

pierwiastki. Stal otrzymuje się z surówki przez bezpośrednie działanie powietrzem na płynną

surówkę, czyli tzw. świeżenie. Wskutek tego część węgla i szkodliwe domieszki zostają

spalone (utlenione), a następnie usunięte z surówki. Uszlachetnianie surówki przeprowadza

się w piecach martenowskich lub w konwertorach tlenowych. Stale o wysokiej jakości

wytwarza się w piecach elektrycznych łukowych lub indukcyjnych, gdyż można w nich

osiągnąć najwyższy stopień oczyszczenia ze szkodliwych domieszek. Stal po odlaniu daje się

obrabiać plastycznie i cieplnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W zależności od rodzaju składników stale dzieli się na dwie zasadnicze grupy:

1. stale

węglowe

(niestopowe),

w których

głównym

składnikiem

decydującym

o właściwościach stali jest węgiel,

2. stale stopowe zawierają rożne składniki stopowe (mangan, krzem, nikiel, chrom,

wolfram, kobalt) w celu uzyskania określonych właściwości stali; w zależności od tego,

jakie główne składniki stopowe (jeden lub kilka) znajdują się w stali, otrzymuje się stal

manganową, krzemową, niklową, chromowo – niklową, chromowo – wolframową itp.

Ze względu na zawartość węgla i strukturę wewnętrzną wyróżniamy:

−

stal podeutektoidalna

−

stal eutektoidalna

−

stal nadeutektoidalna

Ze względu na rodzaj i udział składników stopowych wyrózniamy:

1) stal węglowa

−

niskowęglowa,

−

średniowęglowa,

−

wysokowęglowa.

2) stal stopowa

−

niskostopowa

−

wysokostopowa

W zależności od zastosowania stale dzieli się na:

−

stale konstrukcyjne,

−

stale narzędziowe,

−

stale specjalne.

Stale konstrukcyjne są stosowane do wyrobu części maszyn, urządzeń, konstrukcji

stalowych, mostów itp. Rozróżnia się stale konstrukcyjne węglowe zwykłej jakości ogólnego

przeznaczenia i stale konstrukcyjne węglowe wyższej jakości.

Stale konstrukcyjne węglowe zwykłej jakości ogólnego przeznaczenia są zwykle

dostarczane w postaci walcowanych na gorąco lub kutych kęsów, prętów, kształtowników,

bednarki, blach oraz taśmy ciętej z blach. Stosowane są na mniej ważne części maszynowe.

Stale konstrukcyjne wyższej jakości mają określone właściwości wytrzymałościowe

i skład chemiczny. Są one zwykle dostarczane w postaci wyrobów hutniczych walcowanych

i odkuwek swobodnie kutych. Stosowane są na części maszyn podlegające dużym

obciążeniom, poddawane obróbce cieplnej lub cieplno – chemicznej, np. koła zębate, wały

główne.

Stale konstrukcyjne stopowe można podzielić na: stale do nawęglania, stale do

azotowania i stale do ulepszania cieplnego.

Stale narzędziowe są stosowane do wyrobu różnego rodzaju narzędzi warsztatowych, jak

np. pilniki, piłki do metali, wiertła, noże tokarskie, frezy. Wymaga się, aby były twarde,

odporne na ścieranie, a także odporne na uderzenia.

Stale specjalne to stale o różnej zawartości węgla i składników stopowych, poddawane

różnego rodzaju zabiegom obróbki cieplnej. Dzięki temu uzyskuje się stale o odpowiednich

właściwościach. Do najważniejszych stali specjalnych zalicza się: stale odporne na korozję

(nierdzewne i kwasoodporne), stale żaroodporne, stale do pracy przy podwyższonych

temperaturach oraz stale przeznaczone do wyrobu sprzętu szczególnie obciążonego.

Oznaczenia gatunków stali są ustalane przez Polskie Normy. W tablicach Polskich Norm

podane są oznaczenia składu chemicznego i innych cech poszczególnych gatunków stali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Staliwa

Stal odlana w formie o właściwym kształcie nazywa się staliwem. Pod względem składu

chemicznego staliwo nie różni się od stali. Po skrzepnięciu odlew może być poddawany

obróbce skrawaniem.

Metale nieżelazne i ich stopy

Najbardziej rozpowszechnionymi metalami nieżelaznym są

miedź, ołów, cynk, cyna, aluminium i nikiel. Są to jednak metale drogie i dlatego rzadko

stosowane. Ostatnio coraz częściej zastępuje się je tworzywami sztucznymi. Metale

nieżelazne w czystej postaci są przerabiane plastycznie na wyroby walcowane, np. blacha

cynkowa, rury miedziane, pręty aluminiowe. Z metali nieżelaznych wytwarza się stopy

odlewnicze lub stopy do przeróbki plastycznej. Najbardziej znanymi stopami metali

nieżelaznych są stopy miedzi, stopy aluminiowe i stopy łożyskowe.

Miedź

Jest to metal o jasnoczerwonej barwie. w razie długotrwałego nawilgocenia pokrywa się

zielonym nalotem. Miedź jest plastyczna, jest dobrym przewodnikiem prądu elektrycznego

i ciepła. Używana jest często do wyrobu przewodów elektrycznych, uzwojeń silników

elektrycznych, prądnic itp. z miedzi wykonuje się również elementy aparatury mleczarskiej,

urządzeń ogrzewczych, chłodniczych itp.

Miedź znajduje duże zastosowanie w stopach z innymi metalami nieżelaznymi, tworząc

stopy o dobrych właściwościach odlewniczych, odporne na korozję, a więc trwałe.

Ołów

Jest to metal o barwie szarej, miękki, ciągliwy, odporny na działanie kwasów i zasad.

Stosuje się go do wyrobu płyt akumulatorowych oraz na uszczelnienia rur wodociągowych

i kanalizacyjnych.

Cynk

Jest to biały, kruchy metal, w postaci czystej rzadko stosowany. Głównie stosuje się jako

pokrycie antykorozyjne blach stalowych.

Cyna

Jest to metal bardzo miękki. Cyna jest stosowana jako składnik stopów przy odlewaniu

brązów, spiżów, stopów łożyskowych i stopów do lutowania. Służy do powlekania cienką

warstwą ochronną stali i miedzi. Cynowanie, czyli tzw. bielenie, wykonuje się na gorąco

przez zanurzenie części w kąpieli ze stopionej cyny. Najczęściej cynowane są naczynia

blaszane i puszki konserwowe. Cyna jest także używana do wyrobu rur specjalnych do

przepływu wina, piwa i wód mineralnych.

Aluminium

Jest to metal lekki, o barwie srebrzystobiałej, odporny a działanie czynników

atmosferycznych, kwasów organicznych, alkoholi i tłuszczów. Jest dobrym przewodnikiem

ciepła i elektryczności, znajduje zastosowanie do wyrobu przewodów elektrycznych,

zbiorników, armatury, naczyń kuchennych i mleczarskich. Ma również szerokie zastosowanie

w postaci stopów z innymi metalami.

Nikiel

Jest to metal o dużej odporności na korozję. Stosowany jest do galwanicznego

pokrywania, czyli niklowania innych metali w celach technicznych i estetycznych. Znajduje

zastosowanie w przemyśle chemicznym i spożywczym. Nikiel jest także często składnikiem

stali stopowych, brązów i mosiądzów.

Stopy miedzi

Najbardziej znanymi stopami miedzi są mosiądz i brąz.

Mosiądz jest to stop miedzi z cynkiem. Stosowany jest do wyrobu armatury

wodociągowej, przewodów paliwowych, kurków i kranów do opryskiwaczy itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Brązy są to stopy miedzi z cyną (brązy cynowe), z ołowiem (brązy ołowiowe) lub

z aluminium (brązy aluminiowe). Brązy są twarde i odporne na ścieranie. Brąz aluminiowy

jest ponadto odporny na działanie związków chemicznych. Brązy są stosowane na panewki

łożysk ślizgowych, tulejki armatury opryskiwaczy, zawory pomp, zraszacze.

Stopy aluminiowe

Wieloskładnikowe stopy aluminiowe zawiera takie dodatkowe składniki, jak: cynk,

miedź,

magnez,

krzem,

mangan

i inne.

Składniki

te

polepszają

właściwości

wytrzymałościowe stopów, ułatwiają obróbkę skrawaniem, zwiększają odporność na korozję

oraz polepszają lejność. Stopy aluminiowe znajdują szerokie zastosowanie w przemyśle

maszynowym, służąc do wyrobu tłoków i innych elementów silników spalinowych,

przenośnych rurociągów deszczowni, armatury chemicznej, części pomp itp.

Stopy łożyskowe

Stosowane są one do wylewania panewek łożysk ślizgowych. Zapewniają mały

współczynnik tarcia między wałem i panewką, są odporne na ścieranie i działanie kwasów

znajdujących się w smarach. Mają przy tym zdolność dostosowywania się do powierzchni

czopa, z którym współpracują, nie powodując wycierania się wału. Panewki są wielokrotnie

tańsze od wału, a wymiana zużytych panewek jest zabiegiem o wiele mniej kosztownym niż

wymiana wału.

Inne materiały stosowane w technice rolniczej

Wśród materiałów niemetalowych stosowanych w przemyśle maszynowym największe

zastosowanie znajdują: drewno, tworzywa sztuczne guma, skóra, tkaniny, szkło, materiały

uszczelniające i materiały ochronne.

Drewno

Jest to materiał lekki, łatwy do obróbki oraz stosunkowo trwały. z twardego drewna

dębowego wykonywane są ramy niektórych maszyn, piasty i szprychy kół wozów konnych.

z drewna jesionowych które jest bardzo sprężyste i wytrzymałe, wykonywane są zawieszenia

podsiewaczy młocarni, ramy sit oraz targańce maszyn żniwnych. Drewno brzozowe miękkie,

lecz mało łamliwe, jest używane na dyszle, podłużnice drabin itp. Drewno drzew iglastych

stosuje obudowy i pomosty maszyn, listwy motowideł, skrzynie itd. Trzonki, styliska,

rękojeści itp. wykonuj drewna bukowego, akacjowego, grabowego i jesionowego. Drewno

przed obróbką powinno być dokładnie wysuszone.

Drewniane części maszyn powinny być pokryte pokostem, lakierem, farbą olejną lub

nasycone karboliną i przechowywane pod dachem, w suchym i przewiewnym miejscu.

Długotrwałe zawilgocenie powoduje paczenie się i butwienie drewna. W celu zabezpieczenia

drewna przed niszczącym działaniem grzybów pasożytniczych stosuje się powierzchniowe

lub głębokie impregnowanie środkami grzybobójczymi. Obecnie coraz częściej stosuje się

również materiały produkowane z odpadów drzewnych, np. płyty wiórowo – paździerzowe.

Tworzywa sztuczne

Są to organiczne związki wielkocząsteczkowe pochodzenia naturalnego (celuloza,

kauczuk, białko) lub otrzymywane w wyniku syntezy z produktów chemicznej przeróbki

węgla, ropy naftowej, gazu ziemnego. Jako dodatki do tych związków stosuje się barwniki,

katalizatory, napełniacze, zmiękczacze itd.

W zależności od rodzaju zmian właściwości fizycznych tworzyw sztucznych

w podwyższonych temperaturach dzieli się je na:

−

termoplastyczne (termoplasty),

−

termoutwardzalne (duroplasty).

Tworzywa termoplastyczne pod wpływem podwyższonej temperatury stają się

plastyczne, a w temperaturze otoczenia twardnieją. Proces ten jest odwracalny. Do

najważniejszych tworzyw termoplastycznych należą: polistyren, poliamid, polichlorek winylu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

(PCW), polietylen, polimetakrylan metylu, polioctan winylu. Dzięki właściwości, polegającej

na plastyczności odwracalnej, tworzywa te można łatwo przerabiać za pomocą prasowania

wtryskowego, wytłaczania, natryskiwania powłok lub formowania wtórnego, tzn. wyginania,

rozdmuchiwania itp. Można je również zgrzewać, spawać i kleić.

Tworzywa termoutwardzalne, w przeciwieństwie do tworzyw termoplastycznych, pod

działaniem podwyższonej temperatury przechodzą nieodwracalnie ze stanu plastycznego

w stan utwardzony. Tworzywa te są nierozpuszczalne i nietopliwe, mają bardzo dobre

właściwości elektroizolacyjne, są sztywne i nie zmieniają wymiarów. Wadą tworzyw

termoutwardzalnych jest ich kruchość. Do najważniejszych duroplastów należą: aminoplasty,

fenoplasty, żywice poliestrowe nienasycone, żywice epoksydowe.

Duroplasty stosuje się przeważnie w postaci laminatów, tworzyw piankowych, tworzyw

wzmacnianych (np. włóknem szklanym), klejów, lakierów, żywic technicznych, a także

w postaci mieszanek do tłoczenia, tj. żywic z napełniaczem.

Tworzywa sztuczne mają wiele zalet w porównaniu z materiałami tradycyjnymi, często

deficytowymi. Do zalet tych należą: taniość, odporność na korozję, odporność na działanie

czynników chemicznych, mała przewodność cieplna, dobre właściwości elektroizolacyjne,

łatwość formowania w stanie plastycznym, spawalność, dość dobre właściwości

mechaniczne. Zalety te umożliwiają coraz częstsze stosowanie tworzyw sztucznych

w budowie maszyn i urządzeń.

Tworzywa sztuczne zastępują często deficytowe materiały tradycyjne, jak drewno,

metale, skórę, włókna i inne.

Wyroby z tworzyw sztucznych są lekkie, wytrzymałe, odporne na działanie większości

środków chemicznych. Źle znoszą wysokie temperatury lub gwałtowne ich zmiany.

Z tworzyw sztucznych wykonuje się różne części maszyn, jak np. zbiorniki i elementy

aparatury do ochrony roślin, wałki wysiewające do zespołów wysiewających, łożyska, tulejki,

koła zębate, rury, izolacje i części instalacji elektrycznej, tablice rozdzielcze, okładziny

sprzęgłowe i hamulcowe, uchwyty i wiele innych. Folie stosowane są na opakowania oraz do

przykrywania roślin warzywnych i kwiatów w celu zabezpieczenia ich przed przymrozkami,

przykrywania zbiorników do zakiszania pasz, stert siana itp.

Powłoki z tworzyw sztucznych. Powłoki z tworzyw sztucznych (powłoki proszkowe,

powłoki z PCW) stosuje się zarówno jako powłoki ochronno – dekoracyjne w celu

zabezpieczenia przed korozją atmosferyczną i chemiczną, działaniem wody, a także w celu

uzyskania odpowiednich własności technicznych tłumienie drgań, mała przewodność cieplna,

mały współczynnik tarcia, odporność na ścieranie.

Nałożenie powłoki z tworzyw sztucznych na wyroby metalowe pozwala zsumować

zalety metalu i tworzywa sztucznego. Powłoki takie stosuje się także w celu uzyskania

estetycznego wyglądu (mogą być barwione).

Powłoki proszkowe z tworzyw sztucznych przy powlekaniu fluidyzacyjnym,

natryskiwaniu płomieniowym lub elektrostatycznym uzyskuje się przez stopienie się cząstek

tworzywa wskutek zetknięcia z uprzednio podgrzaną powierzchnią przedmiotu lub

w płomieniu pistoletu. Proces łączenia się cząstek kończy się z chwilą obniżenia się

temperatury przedmiotu poniżej temperatury topnienia tworzywa.

Guma

Wytwarza się ją z kauczuku przez wulkanizowanie z siarką z dodatkiem sadzy lub kredy.

Stosowana jest na szeroką skalę do wyrobu opon i dętek, węży, pasów gumowych

i gumowanych, uszczelnień, izolacji przewodów elektrycznych, ubrań wodoszczelnych itp.,

a także elementów

Gumę należy chronić przed działaniem benzyny, nafty oraz olejów i smarów, które

działają na nią niszcząco.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Skóra

Skórę stosuje się do wyrobu pasów napędowych, uprzęży, uszczelnień itp. Ma ona

znaczną wytrzymałość na rozciąganie. Jest odporna na działanie bakterii gnilnych, jest

miękka i elastyczna. Obecnie skóra coraz częściej jest zastępowana tworzywami sztucznymi

i gumą.

Styropian (polska nazwa handlowa dla polistyrenu ekspandowanego) to porowate tworzywo

sztuczne otrzymane poprzez spienienie granulek polistyrenu zawierających porofor (np. eter

naftowy). Spienienie uzyskuje się przez podgrzanie granulek zazwyczaj parą wodną. Składa

się z zamkniętych komórek o obłych kształtach, wewnątrz których znajduje się pianka

polistyrenowa. Komórki są ze sobą połączone i występują między nimi niewielkie pustki

powietrzne (ich ilość i wielkość zależy od gęstości materiału), co uwidacznia się na przełomie

styropianu. Jest to materiał nieodporny na działanie rozpuszczalników aromatycznych (np.

benzen, toluen), olejów, smarów. Przy produkcji styropianu często dodaje się do niego środki

obniżające jego palność. Wytworzona w ten sposób odmiana określana jest jako

samogasnąca, tzn. przestaje palić się po odsunięciu od źródła ognia (płomienia). Odmiany

styropianu oznacza się symbolami: S – zwykłe i FS – samogasnące. W zależności od stopnia

spienienia uzyskuje się styropiany o różnej gęstości. Styropiany o małej gęstości są słabe

mechanicznie i łatwo ulegają zgnieceniu, o większej są twardsze i umożliwiają wykonanie

niektórych elementów narażonych na obciążenie (np. elementy do formowania ścian

i stropów żelbetowych, meble). Styropian stosowany jest często w budownictwie (można

stosować tylko odmianę FS), jako lekki (od ok. 10 do ponad 40 kg/m

3

), materiał

termoizolacyjny do temperatury + 80°C oraz jako rdzeń izolacyjno – konstrukcyjny przy

produkcji budowlanych płyt warstwowych. Bywa stosowany jako materiał do wykonywania

izolacji akustycznej, chociaż jego skuteczność jest niska. Przy innej technologii produkcji

z polistyrenu, otrzymuje się polistyren ekstrudowany. Proces produkcji polega na zmieszaniu

granulek polistyrenu z dodatkami zmieniającymi jego barwę, poprawiającymi odporność na

ogień itp. w maszynie do jego wytwarzania. Produkt poddaje się działaniu wysokiej

temperatury i ciśnienia. Do tak przygotowanego surowca dodatkowo wtłacza się gaz, który

powoduje spienienie granulek polistyrenu. Otrzymana masa wydostaje się przez szczeliny do

formowania na zewnątrz, gdzie następuje jej rozprężenie (spada ciśnienie mieszanki do

poziomu ciśnienia atmosferycznego przez co masa zwiększa wielokrotnie swoją objętość).

Proces produkcji jest ciągły. Struktura otrzymanego materiału jest jednorodną pianą,

o komórkach w formie wielościanów o nieregularnych kształtach i rozmiarach, ściśle

przylegających do siebie. Brak osłabień pomiędzy poszczególnymi komórkami powoduje

większą niż w przypadku styropianu wytrzymałość mechaniczną i podniesienie parametrów

izolacyjności termicznej.

Tkaniny

Stosowane są do wyrobu pasów technicznych, taśm przenośników do wiązadeł

i kombajnów, worków, płacht do wyściełania wozów, zbierania owoców itp. Na płachty

stosuje się grube tkaniny konopne, a na płótna do wiązałek tkaniny bawełniane. Coraz

częściej na przenośniki do wiązałek i kombajnów stosuje się tkaniny gumowane, które są

mniej wrażliwe na zmiany wilgotności. z tkanin brezentowych wykonuje się budki lub osłony

ochronne na ciągniki i maszyny rolnicze. Przed złożeniem do magazynu zawilgocone płótna,

pasy itp. należy starannie oczyścić i osuszyć. Powinno się też unikać pracy maszyn

wyposażonych w płótna podczas deszczu lub rosy, ponieważ zawilgocone kurczą się

i naprężają, a po wyschnięciu luzują, co utrudnia pracę maszyn.

Szkło

Wyrabia się je z białego piasku kwarcowego, sody, wapnia i innych domieszek. Jest to

materiał odporny na działanie czynników chemicznych i atmosferycznych, charakteryzujący

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

się małą przewodnością cieplną i elektryczną, nieprzepuszczalny dla wody i gazów. Do wad

szkła należy zaliczyć kruchość i wrażliwość na zmiany temperatury.

Wyroby ze szkła można podzielić na: na szkło płaskie, opakowania szklane, szkło

gospodarcze i oświetleniowe, szkło optyczne, szkło bezpieczne itp.

Szkło płaskie okienne znajduje duże zastosowanie w budownictwie szklarniowym.

Powinno ono być bezbarwne i przezroczyste, aby dobrze przepuszczało promienie świetlne.

Grubość szkła stosowanego w szklarniach i inspektach powinna wynosić około 4 mm.

Zastosowanie cieńszego szkła może być przyczyną strat ciepła w szklarni.

Materiały uszczelniające

Produkowane są w postaci włókien, przędzy, tkanin, sznurów, taśm, płyt itp. Służą do

wyrobu uszczelnień części silników, kotłów, przewodów, łożysk, armatury itp. Dobór

odpowiedniego materiału uszczelniającego zależy od warunków pracy i przeznaczenia części

uszczelnianych.

Materiały malarskie

Są to substancje, które tworzą powłoki o odpowiednich właściwościach ochronnych

i dekoracyjnych. Zalicza się do nich farby, emalie, lakiery oraz wyroby pomocnicze, takie jak

kity szpachlowe (wypełniacze), rozpuszczalniki i rozcieńczalniki.

Farby i emalie tworzą po zaschnięciu barwne powłoki kryjące, natomiast lakiery tworzą

powłoki przezroczyste lub zabarwione nie kryjące.

Kity szpachlowe są mieszaninami wypełniaczy mineralnych ze spoiwem i niekiedy

pigmentami służą do wyrównywania i wypełniania nierówności powierzchni przeznaczonej

do malowania.

Farby można podzielić na dwie zasadnicze grupy:

1) podkładowe, do nakładania pierwszej warstwy malarskiej na malowanym przedmiocie,

2) nawierzchniowe, do nakładania warstw pośrednich i zewnętrznych.

Do malowania maszyn stosowane są głównie materiały malarskie syntetyczne,

chlorokauczukowe i poliwinilowe.

Dobór materiałów malarskich do poszczególnych maszyn rolniczych zależy od

warunków eksploatacji oraz od stopnia narażenia tych maszyn na działanie czynników fizyko

– chemicznych i atmosferycznych powodujących korozję. Maszyny narażone na korozję

atmosferyczną w niewielkim stopniu maluje się emaliami styrenowymi lub poliwinylowymi

ogólnego zastosowania. Maszyny narażone w dużym stopniu na korozję atmosferyczną

maluje się emaliami syntetycznymi piecowymi.

Maszyny narażone w dużym stopniu na działanie wysokich temperatur maluje się

emaliami sylikonowymi, natomiast maszyny narażone w dużym stopniu na korozję

chemiczną maluje się emaliami chlorokauczukowymi, epoksydowymi lub poliwinylowymi.

Głównym składnikiem powłokotwórczym jest naturalny wosk pszczeli. Powłoka

nałożona pędzlem zanurzeniowo lub natryskowo nie musi być usuwana przed rozpoczęciem

eksploatacji zabezpieczonej uprzednio maszyny lub urządzenia.

Folia

Znajduje w ogrodnictwie zastosowanie jako materiał do pokrycia wysokich pomieszczeń

ogrzewanych zastępujących szklarnie do wykładania stołów szklarniowych, do

krótkotrwałego przykrywania warzyw uprawianych w gruncie oraz do ściółkowania. U nas

stosowane są folie wykonane z polietylenu (PE) wysokociśnieniowego. Folii te dobrze

przepuszczają promienie świetlne. Są odporne na wysoki i niskie temperatury. Wadą foli

polietylenowej jest jej mała odporność na działa nie promieni słonecznych. Pod ich wpływem

następuje fotodestrukcja czyli starzenie się folii, z tego względu folia ta jest stosowana

wybitnie sezonowo. Na świecie rozpowszechnione są folie ze zmiękczonego polichlorku

winylu (PCW), nazywanego niekiedy igielitem. Zaletami tych folii są: większa odporność na

działanie promieni ultrafioletowych, lepsza przepuszczalność światła i lepsze zatrzymywanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

promieni podczerwonych, co powoduje, że temperatura nocą pod okryciami z tych folii nie

obniża się zbytnio. Folia znajduje również zastosowanie jako izolacja wodoszczelna

fundamentów oraz paroszczelna w stropach, stropodachach i ścianach.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym charakteryzują się stopy żelaza z węglem?

2. W jakim celu stosuje się proces wielkopiecowy?

3. jakie są właściwości metali nieżelaznych?

4. jakie zastosowanie mają niemetale?

5. Jakie znasz rudy żelaza?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij przedstawione metale kolorowe i określ ich właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

4) przeprowadzić ćwiczenie poprzez rozpoznanie próbek,

5) wykonać opis próbek z opisem właściwości.

Wyposażenie stanowiska pracy:

–

plansze,

–

zdjęcia, opis właściwości,

–

próbki metali,

–

poradnik dla ucznia,

–

przybory do pisania.

Ćwiczenie 2

Porównaj przedstawione gatunki drewna, rozróżnij je, określ właściwości i zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy.

Wyposażenie stanowiska pracy:

−

plansze i zdjęcia,

−

poradnik dla ucznia,

−

środki ochrony,

−

próbki drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić i omówić stopy żelaza z węglem?

2)

scharakteryzować proces wielkopiecowy?

3)

określić rodzaje i właściwości metali nieżelaznych?

4)

omówić niemetale i ich zastosowanie?

5)

wymienić rudy żelaza?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Zadania wymagają prostych obliczeń, które powinieneś wykonać przed wskazaniem

poprawnego wyniku. Tylko wskazanie odpowiedzi, nawet poprawnej, bez uzasadnienia

nie będzie uznane.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 45 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

ZESTAW ZADAŃ TESTOWYCH

1. Do rudy żelaza nie należy

a) hematyt.

b) magnetyt.

c) antracyty.

d) syderyt.

2. W wielkim piecu otrzymuje się

a) staliwo.

b) żeliwo.

c) stal.

d) surówkę wielkopiecową.

3. Zawartość węgla w stali wynosi

a) powyżej 2%.

b) powyżej 5%.

c) do 2 %.

d) nie zawiera.

4. Żeliwo to stop żelaza z węglem o zawartości węgla

a) powyżej 3,6%.

b) 1–2%.

c) 2–3,6%.

d) do 1%.

5. Do obróbki plastycznej nie należy

a) walcowanie,

b) spawanie,

c) kucie,

d) tłoczenie.

6. Metal o barwie złocisto – czerwonej to

a) nikiel.

b) miedź.

c) wolfram.

d) cynk.

7. Głównym składnikiem mosiądzu i brązu jest

a) nikiel.

b) cyna.

c) miedź.

d) aluminium.

8. Metalem ulegającym korozji jest

a) ołów.

b) cynk.

c) żelazo.

d) cyna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

9. Głównym składnikiem tworzyw sztucznych jest pierwiastek

a) N.

b) C.

c) O.

d) H.

10. Główną wadą tworzyw sztucznych jest

a) długi czas rozkładu.

b) mała przewodność cieplna.

c) dobra plastyczność.

d) właściwości mechaniczne.

11. Celem stosowania obróbki plastycznej jest

a) zmiana struktury.

b) zmiana kształtu.

c) zmiana składu.

d) zmiana właściwości.

12. Przedstawienie trójwymiarowych przedmiotów na płaszczyźnie z zachowaniem wrażenia

głębi nosi nazwę

a) aksonometrii.

b) perspektywy.

c) rzutu prostokątnego,

d) deformacji liniowej.

13. Ołówek najtwardszy oznaczony jest symbolem

a) 4H.

b) H.

c) HB.

d) B.

14. Pismo techniczne służy do opisywania rysunków i wykonywane jest

a) odręcznie.

b) szablonem.

c) kredką.

d) dużymi literami.

15. Formatu A4 papieru posiada wymiar

a) 420 x 594.

b) 297 x 420.

c) 148 x 210.

d) 210 x 297.

16. Kontury przedmiotu wykonuje się linią

a) punktową.

b) kreskową.

c) grubą.

d) cienką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

17. Przekrój na rysunku oznacza się

a) linią przerywaną.

b) nie oznacza się.

c) zaciemnianie.

d) kreskowanie.

18. Przekrój wykonuje się poprzez

a) rzut.

b) przecięcie płaszczyzną.

c) przecięcie prostą.

d) widok.

19. Rysunek złożeniowy przedstawia

a) szczegóły.

b) dokładne wymiary.

c) współpracujące części.

d) szkic.

20. Przedmioty wykonywane są na rysunkach w uproszczeniu to

a) małe.

b) znormalizowane.

c) duże.

d) schematyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

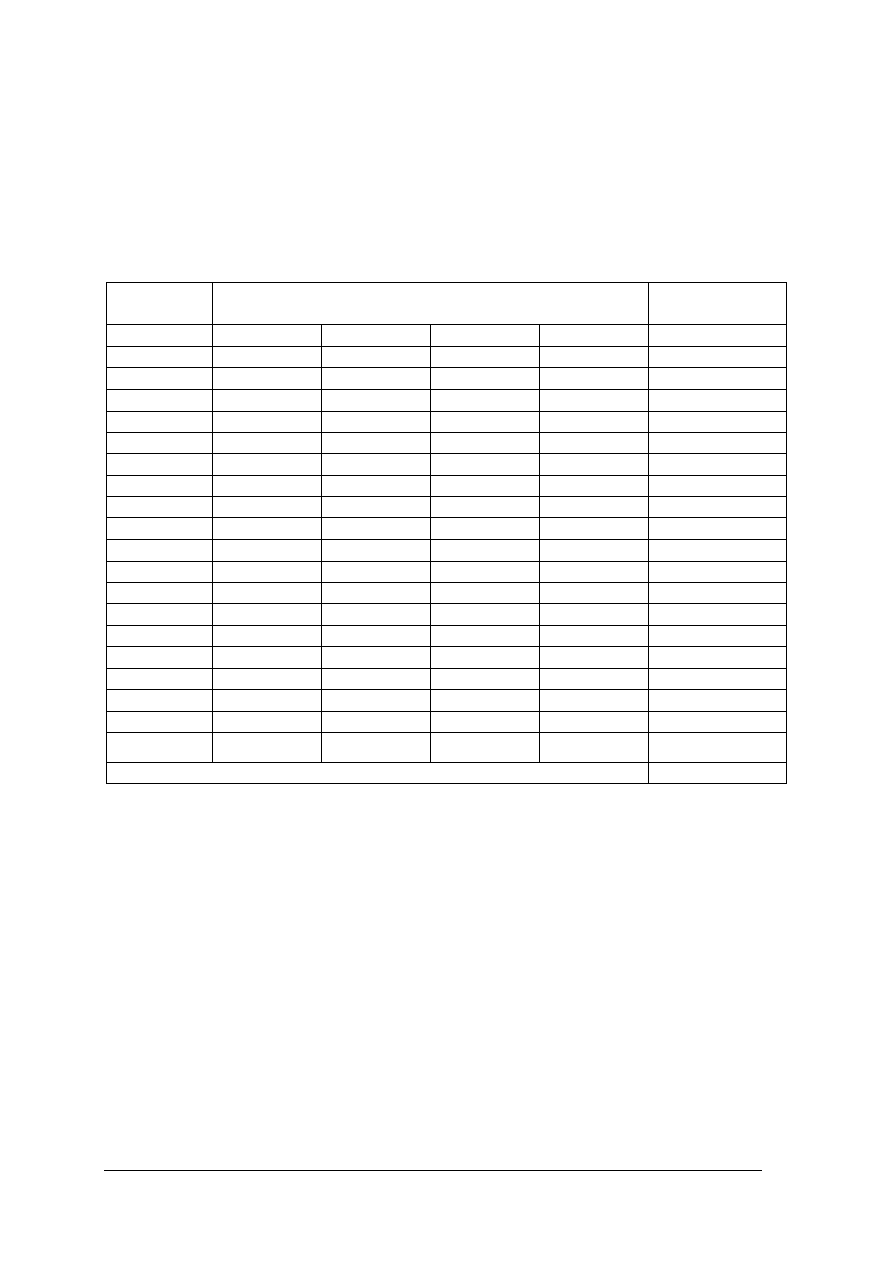

KARTA ODPOWIEDZI

Imię i nazwisko...............................................................................

Posługiwanie się dokumentacją techniczną

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

6. LITERATURA

1. Buliński J., Miszczak M.: Podstawy mechanizacji rolnictwa. WSiP, Warszawa 1996

2. Dąbrowski A.: Podstawy techniki w przemyśle spożywczym. WSiP, Warszawa 1999

3. Dobrzański T. Rysunek techniczny maszynowy. WSiP, Warszawa 1996

4. Kozłowska D. Podstawy mechanizacji. WSiP, Warszawa 1998

5. Kozłowska D. Mechanizacja rolnictwa cz.1, cz.2. WSiP, Warszawa 1997

6. Majewski Z., Kuczewski J.: Podstawy eksploatacji maszyn rolniczych. WSiP, Warszawa

1995

7. Skrobacki A.: Pojazdy rolnicze. WSiP, Warszawa 1996

8. Waszkiewicz Cz., Kuczewski J.: Maszyny rolnicze. Cz. 1.Maszyny i urządzenia do

produkcji roślinnej. WSiP, Warszawa 1998

9. Waszkiewicz E., Waszkiewicz St.: Rysunek zawodowy. WSiP, Warszawa 1999

10. Waszkiewicz Cz.: Maszyny i urzadzenia rolnicze. WSiP, Warszawa 1998

Czasopisma

—

Technika Rolnicza, Ogrodnicza, Leśna.

—

Inżynieria Rolnicza.

—

Problemy Inżynierii Rolniczej.

—

Problemy Ekologii.

—

Pszczelarstwo.

—

Pszczelarz Polski.

—

Pasieka.

Wyszukiwarka

Podobne podstrony:

10 Poslugiwanie sie dokumentacj Nieznany

14 Poslugiwanie sie dokumentacj Nieznany

05 Poslugiwanie sie dokumentacj Nieznany (2)

04 Poslugiwanie sie dokumentacj Nieznany (2)

Poslugiwanie sie dokumentacja t Nieznany

03 Posługiwanie się dokumentacją techniczną

03 Posługiwanie się dokumentacją techniczną

10 Poslugiwanie sie dokumentacj Nieznany

14 Poslugiwanie sie dokumentacj Nieznany

03 Posługiwanie się dokumentacją techniczną 2

03 Posługiwanie się dokumentacją techniczną

03 Posługiwanie się dokumentacją techniczną

09 Posługiwanie się dokumentacją techniczną (2)

05 Posługiwanie się dokumentacją techniczną (2)

05 Posługiwanie się dokumentacją techniczną

Posługiwanie się dokumentacją techniczną

02 Posługiwanie się dokumentacją techniczną

02 Posługiwanie się dokumentacją techniczną

więcej podobnych podstron