„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Agnieszka Ambrożejczyk-Langer

Użytkowanie maszyn i urządzeń elektrycznych

w górnictwie podziemnym 711[02].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Janusz Makówka

mgr inż. Piotr Chudeusz

Opracowanie redakcyjne:

mgr inż. Agnieszka Ambrożejczyk-Langer

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z2.02

„Użytkowanie maszyn i urządzeń elektrycznych w górnictwie podziemnym”, zawartego

w modułowym programie nauczania dla zawodu górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Maszyny i urządzenia elektryczne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Usterki i uszkodzenia w osprzęcie elektrycznym. Demontaż, montaż

i naprawa maszyn i urządzeń elektrycznych

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

17

4.3. Maszyny elektryczne w górnictwie podziemnym

18

4.3.1. Materiał nauczania

18

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

22

4.4. System energetyczny kopalni. Urządzenia i sieci w podziemiach kopalni

23

4.4.1. Materiał nauczania

23

4.4.2. Pytania sprawdzające

28

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

4.5. Sieć trakcyjna górna i dolna w kopalni podziemnej

30

4.5.1. Materiał nauczania

30

4.5.2. Pytania sprawdzające

32

4.5.3. Ćwiczenia

33

4.5.4. Sprawdzian postępów

34

4.6. Budowa i obsługa wyłączników kopalnianych

35

4.6.1. Materiał nauczania

35

4.6.2. Pytania sprawdzające

38

4.6.3. Ćwiczenia

38

4.6.4. Sprawdzian postępów

40

4.7. Ochrona przeciwporażeniowa

41

4.7.1. Materiał nauczania

41

4.7.2. Pytania sprawdzające

44

4.7.3. Ćwiczenia

44

4.7.4. Sprawdzian postępów

46

5. Sprawdzian osiągnięć

47

6. Literatura

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy z zakresu maszyn i urządzeń

elektrycznych stosowanych w górnictwie podziemnym.

W poradniku zamieszczono:

–

wykaz umiejętności, jakie powinieneś mieć, już ukształtowane abyś bez problemów mógł

korzystać z poradnika,

–

cele kształcenia - wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

–

materiał nauczania,

–

zestawy pytań, które pomogą Ci sprawdzić, czy opanowałeś podane treści,

–

ćwiczenia, które umożliwia Ci nabycie umiejętności praktycznych,

–

sprawdzian postępów,

–

literaturę.

W materiale nauczania zostały omówione zagadnienia dotyczące maszyn i urządzeń

elektrycznych stosowanych w górnictwie podziemnym. Nauczyciel pomoże Ci w procesie

przyswajania wiedzy wskazując te treści, które są kluczowe dla Twojego zawodu lub

stanowią podstawę dalszego kształcenia.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

–

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając przy tej okazji

wymagania wynikające z potrzeb zawodu, a po przyswojeniu wskazanych treści,

odpowiadając na te pytania sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

–

po zapoznaniu się z rozdziałem „Materiał nauczania”, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejnym etapem nauki, będzie wykonywanie ćwiczeń, których celem jest uzupełnienie

i utrwalenie informacji z danego zakresu. Wykonując ćwiczenia przedstawione w poradniku

lub zaproponowane przez nauczyciela, poznasz budowę, działanie i zasady eksploatacji

maszyn i urządzeń elektrycznych stosowanych w górnictwie podziemnym:

–

oznaczeń urządzeń i maszyn,

–

dokumentacji technicznej urządzeń elektrycznych,

–

przeprowadzonych analiz schematów elektrycznych.

Po wykonaniu ćwiczeń, sprawdź poziom swoich postępów rozwiązując test Sprawdzian

postępów, zamieszczony po ćwiczeniach. W tym celu:

–

przeczytaj pytania i odpowiedz na nie,

–

wybierz odpowiedź TAK lub NIE wstawiając X w odpowiednie miejsce.

Odpowiedzi TAK wskazują twoje mocne strony, natomiast odpowiedzi NIE informują

o brakach, które musisz nadrobić. Oznacza to także powrót do treści, które nie są dostatecznie

opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości z zakresu maszyn

i urządzeń elektrycznych stosowanych w górnictwie podziemnym, będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. Przykład „Sprawdzianu osiągnięć” znajduje się w rozdziale 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

711[02].Z2

Układy elektroniczne i maszyny

elektryczne w górnictwie

podziemnym

711[02].Z2.01

Analizowanie układów elektrycznych

i automatyki przemysłowej

711[02].Z2.02

Użytkowanie maszyn i urządzeń

elektrycznych w górnictwie

podziemnym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować sprzęt oraz procedury w przypadku zagrożenia pożarowego,

–

rozróżniać i przeliczać podstawowe wielkości elektryczne,

–

rozpoznawać podstawowe elementy w obwodach prądu przemiennego i stałego, na

podstawie ich symboli oraz wyglądu zewnętrznego,

–

wskazywać różnicę pomiędzy pracą odbiorników w obwodzie prądu przemiennego

i stałego,

–

rozróżniać pracę obwodu jednofazowego i trójfazowego prądu przemiennego,

–

stosować podstawowe przyrządy pomiarowe w obwodach prądu stałego i przemiennego,

–

dobierać przyrządy pomiarowe do pomiarów w obwodach prądu przemiennego i stałego,

–

wykonywać pomiary podstawowych wielkości elektrycznych w obwodach prądu

przemiennego i stałego,

–

wykonywać obliczenia mocy odbiorników jednofazowych i trójfazowych,

–

analizować i interpretować wyniki pomiarów oraz wyciągnąć praktyczne wnioski,

–

lokalizować usterki w prostych układach prądu przemiennego i stałego,

–

czytać proste schematy elektryczne,

–

współpracować w grupie,

–

korzystać z możliwie różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować budowę i zasadę działania urządzeń elektrycznych,

−

scharakteryzować budowę i zasadę działania maszyn elektrycznych,

−

określić parametry maszyn i urządzeń elektrycznych na podstawie ich tabliczek

znamionowych,

−

scharakteryzować typowe usterki i uszkodzenia występujące w osprzęcie elektrycznym

maszyn i urządzeń,

−

wyjaśnić zasadę montażu i demontażu maszyn i urządzeń elektrycznych,

−

sklasyfikować maszyny i urządzenia elektryczne stosowane w górnictwie podziemnym,

−

scharakteryzować właściwości techniczno-ruchowe maszyn elektrycznych stosowanych

w podziemiach kopalni,

−

określić zagrożenia występujące podczas użytkowania urządzeń elektrycznych

stosowanych w górnictwie,

−

określić warunki elektryfikacji górnictwa podziemnego,

−

scharakteryzować zasady rozdziału energii elektrycznej na powierzchni i w kopalni,

−

określić wymagania dotyczące sieci kablowej,

−

określić pojęcie sieci trakcyjnej,

−

scharakteryzować układ elektryczny elektrowozu kopalnianego,

−

sterować pracą silnika elektrycznego za pomocą wyłącznika kopalnianego,

−

scharakteryzować budowę przewodów elektrycznych, kabli elektrycznych i oponowych

przewodów górniczych,

−

przewidzieć skutki porażenia prądem elektrycznym,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i przeciwporażeniowej oraz ochrony środowiska w czasie użytkowania maszyn

i urządzeń elektrycznych w górnictwie podziemnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Maszyny i urządzenia elektryczne

4.1.1. Materiał nauczania

Maszyny elektryczne są urządzeniami elektromechanicznymi służącymi do przetwarzania

energii za pośrednictwem pola magnetycznego i przy udziale ruchu.

Maszyny elektryczne dzielimy ze względu na rodzaj energii przetwarzanej na:

−

silniki – przetwarzające energię elektryczną na mechaniczną,

−

prądnice – przetwarzające energię mechaniczną na elektryczną,

−

przetwornice – przetwarzające energię elektryczną na energię elektryczną ale o innych

parametrach np. prądzie, napięciu i częstotliwości,

−

transformatory – przetwarzające (transformujące) prądy i napięcia przemienne na prądy

i napięcia o niższej lub wyższej wartości.

W maszynach elektrycznych przemiany energetyczne zachodzą przy udziale ruchu

najczęściej obrotowego (mówimy wówczas o maszynie wirującej), czasem posuwistego

(mówimy wówczas o maszynie liniowej), jedynie w transformatorach zachodzą one bez

udziału ruchu.

Maszyny elektryczne dzielimy ze względu na sposób działania na: liniowe i wirujące

prądu stałego i zmiennego.

Maszyna elektryczna wirująca składa się z: ruchomego wirnika (rotora) i nieruchomego

stojana (statora).

Stojan posiada:

−

jarzmo lub rdzeń – stanowiące element statyczny obwodu magnetycznego maszyny,

−

kadłub – będący częścią konstrukcyjną,

−

tarcze łożyskowe i łożyska do osadzania wirnika, szczotkotrzymacze i szczotki.

Wirnik składa się z:

−

rdzenia, stanowiącego element ruchomy obwodu magnetycznego maszyny, na którym

znajdują się uzwojenia:

−

wału, na którym umieszczony jest rdzeń;

−

pierścieni ślizgowych lub komutatora, służących do połączenia uzwojenia wirnika

z obwodem zewnętrznym.

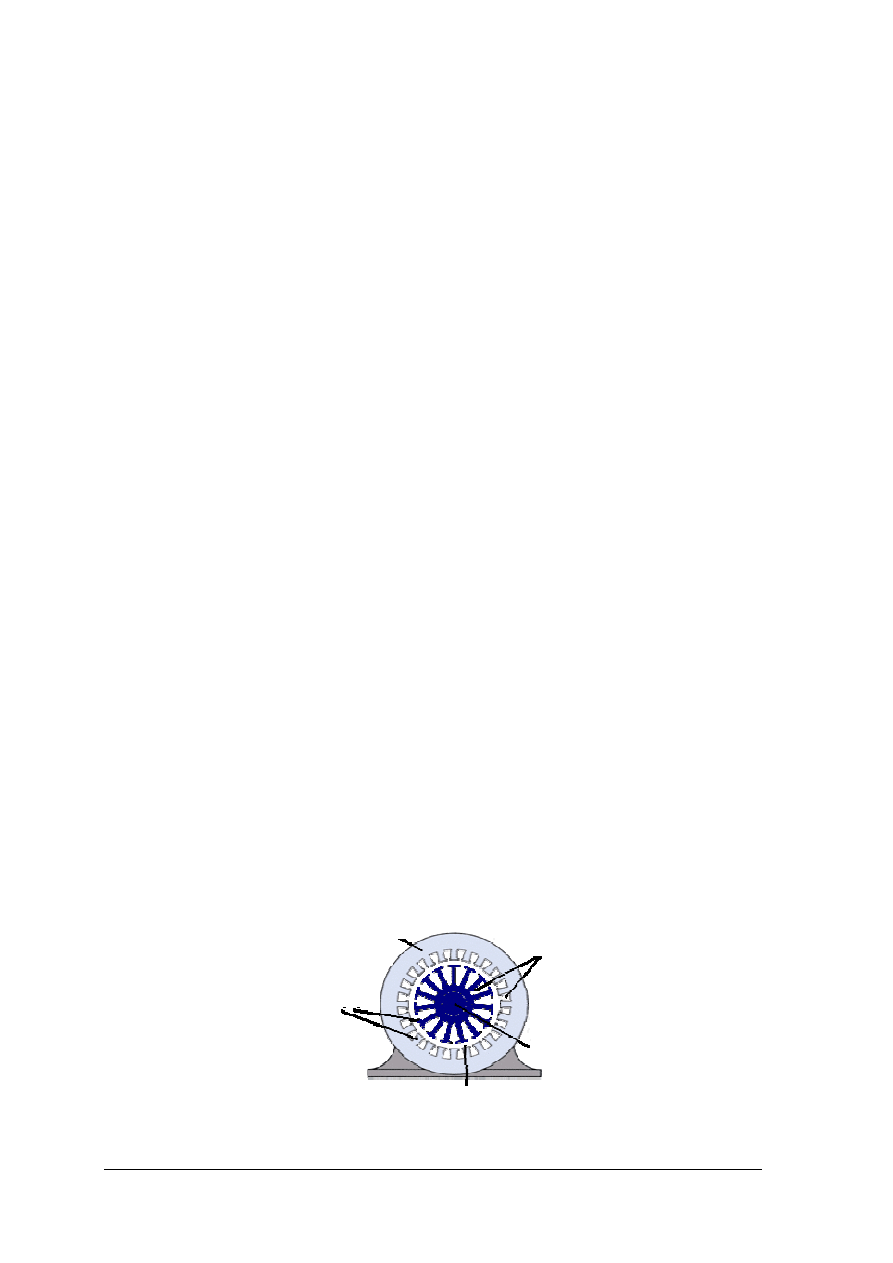

Istotną grupę maszyn elektrycznych stanowią maszyny indukcyjne stosowane jako

silniki, hamulce elektryczne, prądnice. Charakteryzują się prostą budową, dużą pewnością

ruchową, łatwością obsługi oraz niską ceną.

Rys. 1. Przekrój silnika indukcyjnego [8]

żłobki

stojan

zęby

wirnik

szczelina powietrzna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Silniki indukcyjne ze względu na sposób zasilania dzielimy na: jednofazowe, dwufazowe

i trójfazowe.

Silniki indukcyjne jednofazowe zasilane są z sieci jednofazowej niskiego napięcia.

Stosowane są do napędzania mechanizmów i urządzeń najczęściej powszechnego użytku,

w których nie zachodzi konieczność regulacji prędkości wirowania.

Maszyny jednofazowe posiadają uzwojenie główne zwane roboczym i rozruchowe, które

są wzajemnie przesunięte w przestrzeni o kąt 90

°

.

Silnik indukcyjny trójfazowy posiada w stojanie trzy uzwojenia fazowe wykonane

z impregnowanego, izolowanego drutu nawojowego umieszczonego w izolowanych

żłobkach, które w czasie pracy mogą być połączone w gwiazdę lub trójkąt. Ze względu na

budowę wirnika silniki indukcyjne trójfazowe dzielimy na klatkowe i pierścieniowe. Jeśli

uzwojenia wirnika są wykonane podobnie jak w stojanie z drutu nawojowego to silniki takie

nazywamy pierścieniowymi.

Uzwojenia wirnika mogą być też wykonane z nieżelaznych prętów wypełniających cały

żłóbek połączonych po obu stronach pierścieniami tworząc klatkę. Taka konstrukcja zwana

jest silnikiem klatkowym lub zwartym.

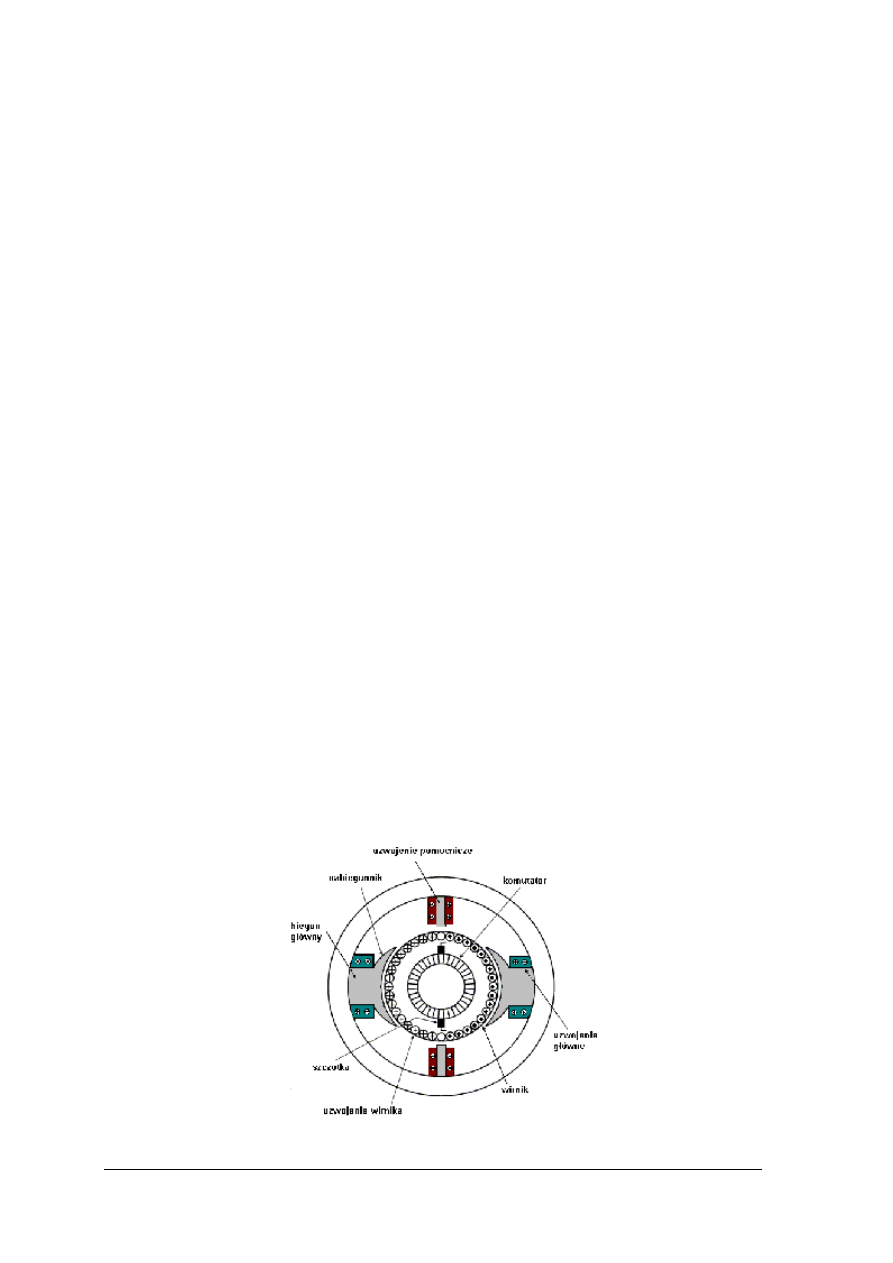

Maszyny prądu stałego zbudowane są ze:

−

stojana zwanego magneśnicą, który wytwarza strumień magnetyczny,

−

wirnika zwanego twornikiem, który wytwarza siłę elektromotoryczną (w prądnicach) lub

moment elektromagnetyczny (w silnikach).

Maszyny prądu stałego wykorzystują zjawisko indukowania siły elektromotorycznej

w przewodach umieszczonych w żłobkach wirnika i wraz z nim wirują w polu

magnetycznym.

Uzwojenie twornika mieszczące się w wirniku, tworzą połączone przewody, w których

powstaje na skutek ruchu siła elektromotoryczna.

Ze względu na sposób połączenia pomiędzy uzwojeniem twornika i uzwojeniem

wzbudzenia, rozróżniamy maszyny:

−

obcowzbudne, w których nie ma elektrycznego połączenia pomiędzy uzwojeniem stojana

i wzbudzenia,

−

samowzbudne: bocznikową, szeregową i szeregowo-bocznikową.

Prądnica prądu stałego może być:

–

obcowzbudna, w której obwód wzbudzenia jest zasilany z obcego źródła,

–

samowzbudna bocznikowa i szeregowo-bocznikowa.

Silnik prądu stałego

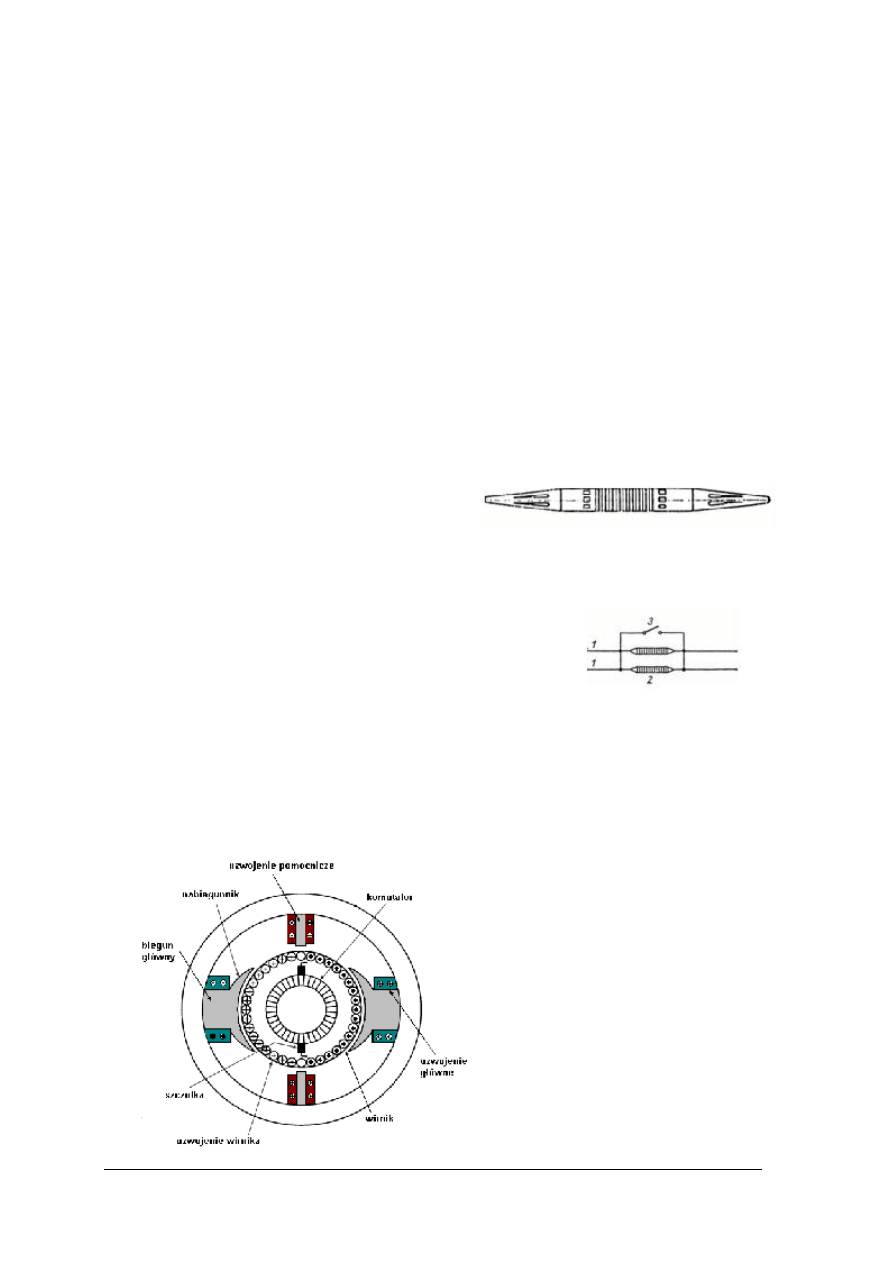

Rys. 2. Przekrój silnika prądu stałego [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Silnik prądu stałego składa się z następujących podstawowych elementów:

–

nieruchomego stojana wytwarzającego pole magnetyczne,

–

ruchomego wirnika z uzwojeniami twornika,

–

szczotek – doprowadzających prąd do uzwojenia twornika,

–

komutatora czyli pierścienia ze stykami – służącego do zmiany kierunku prądu.

Ze względu na sposób wytwarzania pola magnetycznego wyróżniamy silniki prądu

stałego: obcowzbudnym i samowzbudne, które dzielimy na szeregowe, równoległe

i szeregowo-równoległe.

Obcowzbudny silnik prądu stałego stosowany jest głównie w napędach wymagających

regulacji prędkości w szerokim zakresie obrotów. Zazwyczaj w jego stojanie do wytworzenia

pola magnetycznego wykorzystuje się elektromagnesy.

Wirnik silnika prądu stałego wykonany jest w kształcie walca. Na jego powierzchni

znajdują się żłobki, w których uzwojenia twornika, zamykane są za pomocą specjalnych

klinów, zapobiegających wypadnięciu uzwojenia podczas wirowania.

Stojan, wykonany jest w kształcie wydrążonego walca, zwykle jako żeliwny lub staliwny

odlew, ze względu na stałe pole magnetyczne. Po wewnętrznej stronie stojana umieszczone

są bieguny główne oraz pomocnicze, na których nawinięte są uzwojenia elektromagnesów

(uzwojenia wzbudzenia).

Uzwojenia główne wytwarzają pole magnetyczne, natomiast uzwojenie pomocnicze,

eliminują niekorzystne zjawiska, których efektem jest nadmierne iskrzenie przy ocieraniu

szczotek o komutator. Uzwojenie to jest połączone równolegle z uzwojeniem wirnika.

Szczotki, ślizgają się po komutatorze umożliwiając połączenie obracającego się

uzwojenia wirnika z zasilającym je źródłem prądu stałego.

Komutator wykonany jest w postaci wielu miedzianych wycinków, wzajemnie

odizolowanych. Do każdego z wycinków przyłączony jest jeden koniec uzwojenia wirnika.

Obecnie najczęściej produkuje się komutatorowe silniki prądu stałego.

Silniki szeregowe stosowane są głównie w trakcji elektrycznej (napędy lokomotyw,

tramwajów, trolejbusów) i pojazdach mechanicznych (wózki akumulatorowe, rozruszniki

samochodów), w napędach dźwigów, wentylatorów itp. Silniki takie mogą być (jako jedyne

silniki prądu stałego) zasilane również prądem przemiennym - zwane są wówczas silnikami

uniwersalnymi. Znalazły one zastosowanie w urządzeniach wymagających dużych prędkości

obrotowych napędu, np. w odkurzaczach, elektronarzędziach, suszarkach, sokowirówkach,

mikserach itp. Silniki równoległe stosowane są głównie w napędach obrabiarek, pomp,

dmuchaw, kompresorów. Silniki szeregowo-równoległe stosowany są zazwyczaj jako silniki

dużych mocy, tam gdzie występuje ciężki rozruch: w napędach walcarek, pras, dźwigów oraz

w napędach okrętowych mechanizmów pokładowych.

Urządzenia elektryczne składają się z części: przewodzących prąd, izolacyjnych,

magnetycznych (umożliwiających przepływ strumienia magnetycznego) i konstrukcyjnych.

Podstawowe urządzenia elektryczne to urządzenia napędowe i grzewcze, ponadto

urządzenia elektryczne mogą służyć do rozdziału energii elektrycznej, wykonania połączeń,

zabezpieczeń pomiarów i sygnalizacji.

Elektryczne urządzenie napędowe to silnik elektryczny wraz z układami służącymi do

jego zasilania, regulacji, sygnalizacji, zabezpieczeń i pomiarów.

Podstawowymi parametrami znamionowymi określającymi typ silnika elektrycznego są:

−

moment znamionowy,

−

moc znamionowa (lub prąd znamionowy),

−

napięcie znamionowe,

−

znamionowa prędkość obrotowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Sterowanie silnika elektrycznego czyli takie oddziaływanie, które pozwala uzyskać

zamierzone działania całego układu napędowego, polega na doprowadzeniu do silnika

sygnałów sterujących pochodzących z układu sterującego.

Układ sterowania silnika może być otwarty lub zamknięty. W układzie otwartym na

sygnały sterujące nie wpływają warunki pracy silnika. W układzie zamkniętym informacje

o aktualnych warunkach pracy silnika decydują o zmianie sygnałów sterujących.

Układ napędowy z zamkniętym układem sterowania zwanym układem regulacji jest

wyposażony w elementy pomiarowe (np. prądnice tachometryczne, boczniki, przekładniki

prądowe i napięciowe), przekaźniki, nastawniki, styczniki i wyłączniki, rozruszniki, rezystory

regulacyjne itp. elementy niezbędne do sterowania silników elektrycznych.

Silniki elektryczne załączane są za pomocą styczników i przekaźników, które są zdalnie

sterowanymi łącznikami prądu. Ich zasada działania polega na zamykaniu, lub otwieraniu

określonych styków za pomocą pola magnetycznego. Pole to wytwarza cewka w momencie,

gdy płynie przez nią prąd elektryczny. Urządzenia dużej mocy załączane są za pomocą

styczników, natomiast małej mocy za pomocą przekaźników.

Większość urządzeń przemysłowych może być napędzana indukcyjnymi silnikami

trójfazowymi.

Elektryczne urządzenia grzewcze przekształcają energię elektryczną na energie cieplną.

Ze względu na sposób wytwarzania ciepła dzielimy je na: rezystancyjne czyli oporowe,

elektrodowe, łukowe, indukcyjne, ultradźwiękowe pojemnościowe i promiennikowe.

Eksploatacja maszyn i urządzeń elektrycznych

Maszyny elektryczne, mogą być użytkowane tylko wówczas, gdy są w tzw. stanie

zdatności, czyli gdy jest sprawne.

Eksploatacja maszyny obejmuje:

–

użytkowanie czyli wykonywanie przez urządzenia wyznaczonych mu zadań;

–

obsługiwanie czyli jest to wykonywanie na nie użytkowanym urządzeniu czynności

mających na celu utrzymanie go w stanie zdatności.

W celu zapewnienia stanu zdatności maszyny należy przeprowadzać: okresowe pomiary

jego parametrów, okresową kontrolę zabezpieczeń, niezbędne naprawy oraz stałą obserwację.

Użytkowanie maszyn elektrycznych w zakładach przemysłowych, musi być zgodny

ze szczegółowymi instrukcjami o eksploatacji.

Maszyna może być eksploatowana przez określony czas eksploatacji liczony od chwili

rozpoczęcia eksploatacji do chwili wycofania maszyny z eksploatacji, czyli do chwili jej

likwidacji (złomowania). Na czas eksploatacji maszyny składa się czas użytkowania czyli

pracy, ale także czas transportowania, przechowywania, obsługiwania, oczekiwania

na naprawy oraz naprawy.

Jeżeli maszyna osiągnie stan graniczny czyli taki stan techniczny, przy którym dalsza jej

eksploatacja nie jest możliwa lub wskazana, maszynę należy wycofać z eksploatacji czyli

złomować.

Urządzenia elektryczne mogą podlegać eksploatacji jeśli:

–

odpowiadają wymaganiom określonym w normach i przepisach dotyczących urządzeń

grzejnych,

–

są zainstalowane zgodnie z dokumentacją techniczną,

–

odpowiadają warunkom ochrony przeciwporażeniowej i przeciwpożarowej,

–

posiadają pozytywne wyniki badań technicznych,

–

ich parametry technicznych są zgodne z dokumentacją.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Parametry maszyn i urządzeń elektrycznych

Maszyny elektryczne wyposażone są w tabliczki znamionowe, wykonane i zamocowane

w sposób trwały. Zawierają one krótki opis urządzenia podający informacje takie jak np.:

nazwę producenta, typ maszyny wg oznaczenia wytwórcy, numer fabryczny maszyny, rok

produkcji, masę urządzenia, moc znamionową, napięcie i prąd zasilania, prędkość wirowania,

stopień ochrony obudowy oraz inne dane konkretne dla określonego typu maszyn takie jak

w sposób połączenia uzwojeń dla prądnicy.

Urządzenia elektryczne powinny być opatrzone informacjami takimi jak: symbole

elementów urządzenia, symbole zacisków ochronnych, dane na tabliczkach znamionowych,

napisy określające funkcje elementów sterowania i sygnalizacji, oznaczenia stosowanych

zabezpieczeń i wartości ich nastawiania.

Do podstawowych parametrów urządzeń elektrycznych należą:

–

napięcie zasilania (rodzaj i wartość),

–

napięcie głównych torów prądowych,

–

obciążalność prądowa styków,

–

moc przekazywana przez styki.

Parametry urządzeń elektrycznych umieszczane są na tabliczce znamionowej, lub

obudowie.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy maszyny elektryczne ze względu na rodzaj przetwarzanej energii?

2. Jaki klasyfikujemy maszyny elektryczne m ze względu na sposób działania?

3. Z jakich elementów składa się maszyna wirująca?

4. Jak zbudowane są maszyny prądu stałego?

5. Jakie mają zastosowanie urządzenia elektryczne?

6. Jakie części można wyróżnić w budowie urządzeń elektrycznych?

7. Jaką rolę spełnia stycznik lub przekaźnik w urządzeniu elektrycznym?

8. Co obejmuje eksploatacja maszyn i urządzeń elektrycznych?

9. Gdzie umieszczone są podstawowe informacje dotyczące maszyny lub urządzenia

elektrycznego?

10. Jakie informacje zawiera tabliczka znamionowa?

11. Jakie znasz podstawowe parametry maszyn i urządzeń elektrycznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ, na podstawie tabliczki znamionowej, typ i parametry urządzenia elektrycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin urządzenia elektrycznego,

2) zapoznać się z tabliczką znamionową,

3) określić typ i parametry urządzenia,

4) określić jego możliwe zastosowanie,

5) zaprezentować wyniki swojej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wyposażenie stanowiska pracy:

–

dowolne urządzenie elektryczne,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Rozróżnij elementy budowy silnika i scharakteryzuj ich zadania, na podstawie

otrzymanego modelu. Określ typ silnika jaki przedstawia model.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin silnika,

2) rozróżnić podstawowe elementy budowy silnika,

3) scharakteryzować zadania jakie pełnią te elementy,

4) określić, korzystając z tabliczki znamionowej typ silnika i jego parametry,

5) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

–

model silnika elektrycznego,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Określ podstawowe warunki eksploatacji urządzenia elektrycznego na podstawie jego

dokumentacji technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją urządzenia elektrycznego,

2) określić typ urządzenia,

3) określić podstawowe parametry urządzenia,

4) scharakteryzować jego zastosowanie,

5) określić podstawowe warunki eksploatacji,

6) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna dowolnego urządzenia elektrycznego,

–

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

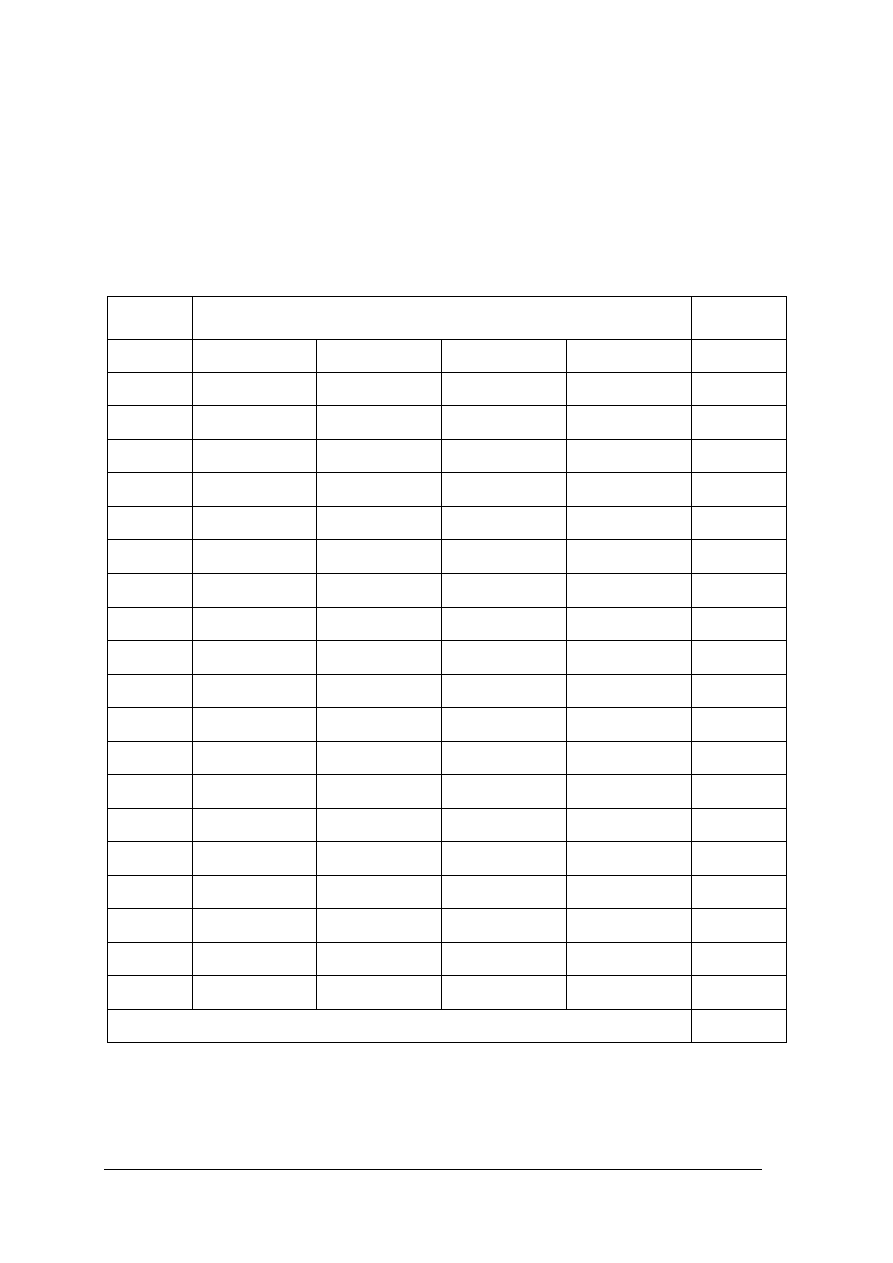

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować budowę i zasadę działania urządzeń elektrycznych?

2) scharakteryzować zasadę działania maszyn elektrycznych?

3) określić parametry maszyn i urządzeń elektrycznych na podstawie ich

tabliczek znamionowych?

4) określić różnice w działaniu silnika prądu stałego i silnika indukcyjnego?

5) rozróżnić elementy budowy silników elektrycznych różnych typów?

6) rozróżnić elementy budowy silników elektrycznych różnych typów?

7) scharakteryzować zastosowanie różnych typów silników?

8) określić warunki eksploatacji urządzeń elektrycznych na podstawie ich

dokumentacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Usterki i uszkodzenia w osprzęcie elektrycznym. Demontaż,

montaż i naprawa maszyn i urządzeń elektrycznych

4.2.1. Materiał nauczania

Typowe usterki osprzętu elektrycznego maszyn i urządzeń to:

–

uszkodzenie przewodu, lub kabla zasilającego,

–

zadziałanie bezpieczników, lub zabezpieczeń,

–

uszkodzenie obudowy, lub osłony,

–

przepalenie uzwojeń maszyny lub urządzenia,

–

zwarcie w instalacji maszyny lub urządzenia.

Wszystkie uszkodzenia i usterki elektryczne stwarzają zagrożenie dla zdrowia i życia

ludzkiego. Czynności związane z naprawą uszkodzonego urządzenia lub maszyny

elektrycznej podobnie jak montażem i demontażem mogą przeprowadzać jedynie osoby do

tego upoważnione. Ponadto prace z urządzeniami na napięcie powyżej 1000 V mogą być

prowadzone jedynie na podstawie polecenia pisemnego.

Montaż, demontaż i naprawa maszyn i urządzeń elektrycznych

Podstawową zasadą obowiązującą przy prowadzeniu prac związanych z naprawą,

montażem i demontażem urządzenia lub maszyny elektrycznej jest absolutna konieczność

wyłączenia urządzenia spod napięcia.

Naprawa maszyn i urządzeń elektrycznych powinna być rozpoczęta od lokalizacji

uszkodzenia i określenia jaki element lub podzespół uległ zniszczeniu. W tym celu należy

dokonać oględzin urządzenia czy maszyny lub zaobserwować anomalie jej pracy. Konieczna

jest również analiza dokumentacji technicznej urządzenia lub maszyny. Dobór odpowiednich

elementów lub podzespołów w miejsce uszkodzonych powinien być dokonany w oparciu

o dokumentację urządzenia oraz odpowiednie katalogi. Proces naprawy związany jest

z dokonaniem przynajmniej częściowego demontażu urządzenia lub maszyny, a następnie

montażu wymienianych elementów lub podzespołów. Ostatnim etapem naprawy jest

sprawdzenie poprawności montażu i działania urządzenia lub maszyny.

Stanowiska do naprawy urządzenia lub maszyny elektrycznej, powinno spełniać

wymagania dotyczące bezpieczeństwa i higieny pracy, a jego wyposażenie powinno zawierać

podstawowe narzędzia i przyrządy do montażu oraz przyrządy do pomiaru i obserwacji

wielkości elektrycznych.

Montaż maszyn i urządzeń elektrycznych obejmuje następujące etapy:

–

przygotowanie materiałów i podzespołów,

–

mechaniczne mocowanie elementów i podzespołów,

–

montowanie elementów elektrycznych,

–

łączenie przewodami podzespołów w celu stworzenie z nich określonego układu,

–

kontrola poprawności wykonanych czynności i działania układu.

Montaż powinien odbywać się na podstawie odpowiednio przygotowanej dokumentacji

technicznej. W zależności od stopnia skomplikowania prac montażowych powinna zawierać:

–

rysunki mechaniczne i elektryczne,

–

wykaz elementów i podzespołów maszyny lub urządzenia,

–

opis stanowiska montażowego,

–

instrukcję montażu zawierającą opis czynności montażowych oraz kolejność ich

wykonania.

Niezmiernie ważną kwestią jest odpowiednie przygotowanie stanowiska montażowego.

Powinno ono być przystosowane do charakteru prac montażowych, zaopatrzone w niezbędne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

narzędzia, przyrządy i urządzenia. Stanowisko pracy należy wyposażyć w odpowiednie

oświetlenie i instalację elektryczną z indywidualnym wyłącznikiem, automatycznym

bezpiecznikiem oraz szeregiem gniazd do podłączenia niezbędnych do montażu urządzeń

elektrycznych. Narzędzia wykorzystywane podczas prac montażowych należy używać

zgodnie z ich przeznaczeniem, nie powinny być również uszkodzone czy zabrudzone.

Stanowisko montażowe oraz jego wyposażenie powinny spełniać wymogi bezpieczeństwa

i higieny pracy. W czasie montażu konieczne jest stosowanie odzieży ochronnej, a podczas

wykonywania prac związanych z przygotowaniem elementów do montażu (piłowanie,

obcinanie, oczyszczanie chemiczne), należy stosować ponadto okulary ochronne oraz

rękawice. Używając substancji chemicznych górne drogi oddechowe powinny być osłonięte

maskami ochronnymi. Wykonując montaż z wykorzystaniem urządzeń elektrycznych, należy

szczegółowo zapoznać się z ich instrukcją obsługi i stosować się do jej wymagań.

Po dokonaniu montażu maszyny elektrycznej przed dopuszczeniem jej do ponownej

eksploatacji wykonywane są stosowne pomiary (przewidziane normami PNE) i w razie

pozytywnych wyników przeprowadza się próbę ruchową maszyny.

Sprawdzenie poprawności montażu należy rozpocząć od porównania typu

i parametrów wykorzystanych elementów i podzespołów z wykazem zamieszczonym

w dokumentacji technicznej urządzenia. Następnie trzeba sprawdzić czy położenie elementów

i podzespołów jest zgodne ze schematem montażowym.

Sprawdzanie poprawności działania urządzenia elektrycznego polega na sprawdzeniu

zgodności parametrów jego sygnałów wyjściowych lub realizacji funkcji z założeniami

umieszczonymi w dokumentacji technicznej.

Demontaż przeprowadza się w celu przeglądu lub naprawy maszyny bądź urządzenia,

w kolejności odwrotnej niż montaż. Demontażu dokonuje się w oparciu o plan demontażu,

a czasami w przypadku skomplikowanych maszyn i urządzeń, posługując się instrukcją

demontażu. Przed przystąpieniem do demontażu należy zapoznać się z konstrukcją urządzenia

lub maszyny.

Stanowisko do demontażu urządzenia lub maszyny elektrycznej, powinno spełniać takie

same wymagania jak w przypadku montażu, a jego wyposażenie należy uzupełnić

o dodatkowe specjalne przyrządy np. odsysacz cyny w przy demontażu połączeń lutowanych

miękkich.

Demontaż maszyn wirujących sprowadza się do:

–

odłączenia maszyny od napięcia zasilania,

–

odłączenia maszyny od urządzenia napędowego, lub napędzanego (rozłączenie sprzęgła),

–

odkręcenia śrub mocujących tarczę łożyskową,

–

ostrożnego wyjęcia wirnika wraz z łożyskiem,

–

zdjęcia łożysk za pomocą ściągacza do łożysk.

W zależności od wymiarów i ciężaru maszyny stosujemy odpowiednie narzędzia

pomocnicze.

Montaż wykonywany jest w odwrotnej kolejności. W maszynach o mocach powyżej

3 kW należy przed montażem dokonać wyważenia wirnika na stosownej wyważarce

(podobnie jak koła samochodowe). Pominięcie tej czynności prowadzić może do uszkodzenia

łożysk.

Demontaż transformatora przeprowadza się kolejno poprzez:

–

odłączenie napięcia,

–

odłączenie kabli (strona pierwotna i wtórna),

–

demontaż pokrywy,

–

spuszczenie oleju - w przypadku chłodzenia olejem,

–

wyjęcie rdzenia wraz z uzwojeniami.

Montaż wykonuje się w odwrotnej kolejności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są typowe usterki w osprzęcie elektrycznym?

2. Jakie etapy wyróżniamy w montażu maszyn i urządzeń elektrycznych?

3. Jakie informacje powinna zawierać dokumentacja techniczna dotycząca montażu?

4. Kto może wykonywać prace związane z montażem, demontażem i naprawą maszyn

i urządzeń elektrycznych?

5. Jaką należy wykonać pierwszą podstawową czynność podczas naprawy lub demontażu

urządzenia bądź maszyny elektrycznej?

6. Co należy wykonać po zakończeniu montażu, a przed przekazaniem do eksploatacji

maszyny elektrycznej?

7. Z jakich etapów składa się demontaż maszyny wirującej?

8. W jaki sposób należy wykonywać demontaż transformatora?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj wymiany uszkodzonej cewki stycznika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z kartą katalogową stycznika,

2) przygotować stanowisko montażowe,

3) dokonać oględzin otrzymanego stycznika,

4) zdemontować górną część stycznika – odkręcić śrubki montażowe,

5) zdemontować uszkodzoną cewkę,

6) odczytać parametry cewki,

7) dobrać odpowiednią nową cewkę,

8) zamontować nową cewkę,

9) zamontować górną część stycznika.

Wyposażenie stanowiska pracy:

–

stycznik wraz z kartą katalogową,

–

narzędzia do montażu,

–

kilka wymiennych cewek stycznikowych,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Sporządź plan prac związanych z montażem silnika w urządzeniu napędowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczną urządzenia napędowego,

2) zapoznać się z dokumentacją techniczną silnika,

3) określić wymagania dotyczące stanowiska montażowego,

4) sporządzić wykaz narzędzi potrzebnych do montażu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

5) sporządzić plan prac związanych z montażem (uwzględniający kolejności ich

wykonania),

6) określić zasady bezpiecznego wykonywania prac montażowych,

7) określić konieczne pomiary przewidziane normami PNE związane z dopuszczeniem

urządzenia napędowego do eksploatacji,

8) zaprezentować wyniki swojej pracy.

Wyposażenie stanowiska pracy:

–

dokumentacją techniczna urządzenia napędowego,

–

dokumentacją techniczna silnika,

–

literatura wskazana przez nauczyciela.

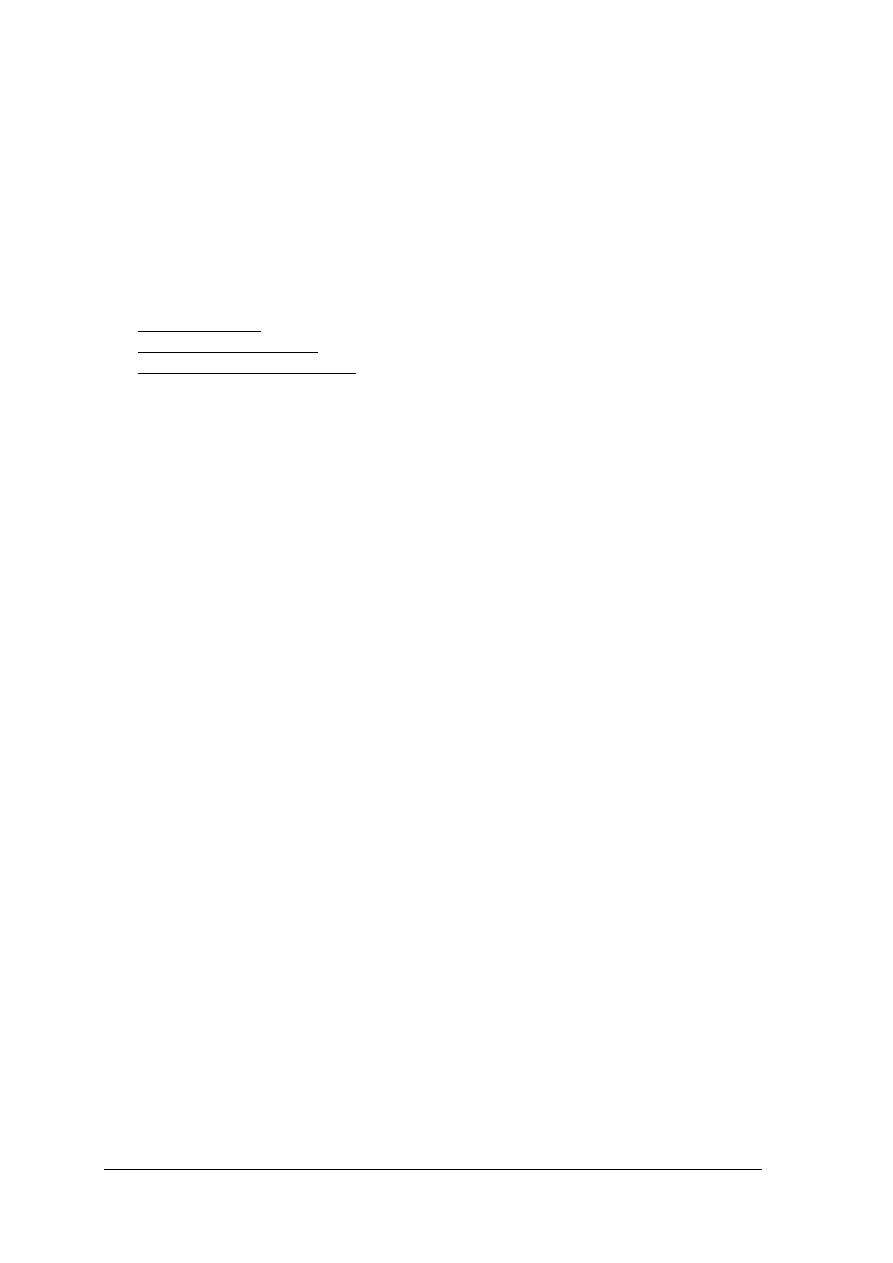

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować typowe usterki osprzętu elektrycznego?

2) określić podstawową czynność poprzedzającą przystąpienie do naprawy,

montażu lub demontażu urządzenia i maszyny elektrycznej?

3) scharakteryzować proces naprawy urządzenia i maszyny elektrycznej?

4) określić etapy montażu urządzenia i maszyny elektrycznej?

5) określić etapy demontażu urządzenia i maszyny elektrycznej?

6) wymienić uszkodzoną cewkę stycznia?

7) przygotować stanowisko do montażu, demontażu i naprawy urządzenia

i maszyny elektrycznej?

8) sporządzić plan prac związanych z montażem, demontażem i naprawą

urządzenia i maszyny elektrycznej?

9) określić zasady bezpiecznego użytkowania maszyn i urządzeń

elektrycznych?

10) zastosować konieczne do sytuacji środki ochrony przeciwporażeniowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Maszyny elektryczne w górnictwie podziemnym

4.3.1. Materiał nauczania

Elektryfikacja górnictwa podziemnego polega na wprowadzeniu w jak najszerszym

zakresie

nowoczesnych

elektrycznych

układów

napędowych

maszyn

górniczych

dostosowanych do postępu techniki i zmieniającej się technologii wydobycia oraz warunków

eksploatacji w wyrobiskach podziemnych.

Warunki elektryfikacji górnictwa podziemnego

Podstawowe znaczenie dla urządzeń i maszyn elektrycznych ogólnego przeznaczenia

mają warunki atmosferyczne: temperatura, wilgotność, ciśnienie, a także zanieczyszczenie

powietrza: zapylenie, zadymienie, obecność gazów żrących i wybuchowych.

Wyróżnia się dwa rodzaje warunków ograniczających elektryfikację kopalń:

–

warunki klimatyczne, obejmujące zjawiska fizyczne chemiczne i biologiczne związane

z właściwościami atmosfery miejsca, w którym urządzenie jest instalowane,

przechowywane lub transportowane;

–

warunki organizacyjno-techniczne wynikające z rodzaju organizacji i procesu

produkcyjnego oraz zastosowanych układów sieci elektroenergetycznej i rozwiązań

konstrukcyjnych urządzeń elektrycznych eksploatowanych w podziemiach kopalń.

Do czynników atmosferycznych należy zaliczyć :

–

podwyższoną temperaturę otoczenia: 5

÷

30

°

C w otwartych wyrobiskach, 74

°

C

w zamkniętych obudowach maszyn i urządzeń górniczych,

–

wilgotność w zakresie 90

÷

100%,

–

zjawisko rosienia,

–

silna mineralizacja wód kopalnianych,

–

zawartość soli i innych substancji mineralnych oraz w atmosferze,

–

obecność mikroorganizmów takich jak grzyby, pleśnie i bakterie.

Powyższe warunki wpływają niekorzystnie na części przewodzące, izolacyjne

i konstrukcyjne elektrycznych urządzeń i maszyn górniczych, zatem muszą być brane pod

uwagę w procesie ich konstrukcji.

Klasyfikacja maszyn i urządzeń, pracujących w górnictwie podziemnym

Podstawowym kryterium klasyfikacji maszyn i urządzeń, pracujących w górnictwie

podziemnym wartość napięcia znamionowego, według niego dzielimy maszyny i urządzenia:

–

maszyny i urządzenia niskiego napięcia (o napięciu zasilania do 1 kV);

–

maszyny i urządzenia wysokiego napięcia (o napięciu zasilania powyżej 1 kV).

Inne kryterium podziału jest związane ze stopniem zagrożenia wybuchem i określa

sposób zabezpieczenia urządzenia, lub maszyny przed spowodowaniem wybuchu metanu.

Rozróżniamy urządzenia:

–

budowy zwykłej (na powierzchni i w pomieszczeniach niemetanowych),

–

z obwodami iskrobezpiecznymi (w pomieszczeniach zagrożonych wybuchem,

–

w osłonie ognioszczelnej (w pomieszczeniach zagrożonych wybuchem, których obwody

nie mogą być iskrobezpieczne).

Osłona ognioszczelna ma za zadanie nie dopuszczenie do przeniesienia się płomienia

i gorących gazów na zewnątrz urządzenia w przypadku wybuchu wewnątrz.

Obwód iskrobezpieczny – nie może wytworzyć iskry o energii, która spowodowałaby

wybuch metanu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Maszyny elektryczne stosowane w górnictwie podziemnym ze względu na typ dzielimy:

1) transformatory:

–

wysokiego napięcia np. 11 kV/ 6 kV stosowane na powierzchni,

–

wysokiego napięcia np. 6 kV/1 kV stosowane pod ziemią,

–

niskiego napięcia np. 1 kV/230 V stosowane pod ziemią.

2) silniki:

–

wysokiego napięcia zmiennego trójfazowe synchroniczne (6 kV, stosowane na

powierzchni, np. w wentylatorach głównych),

–

wysokiego napięcia prądu stałego (stosowane na powierzchni np. maszynie

wyciągowej),

–

wysokiego napięcia zmiennego trójfazowe indukcyjne (6 kV, stosowane pod ziemią,

np. w pompach głównego odwadniania),

–

niskiego napięcia zmiennego trójfazowe indukcyjne (1 kV, stosowane pod ziemią,

np. kombajnach, przenośnikach),

–

niskiego napięcia zmiennego trójfazowe indukcyjne (500 V, stosowane pod ziemią –

pompach oddziałowych, wentylatorach lutniowych, przenośnikach),

–

niskiego napięcia prądu stałego (stosowane pod ziemią w elektrowozach),

3) prądnice – wysokiego napięcia na powierzchni w przypadku, gdy kopalnia posiada

elektrociepłownie.

Górnicze urządzenia elektryczne dzielimy na:

–

rozdzielnice przy czym kilka rozdzielnic stanowi rozdzielnię,

–

stacje prostownikowe, wykorzystywane do zasilania akumulatorów oraz elektrowozów

trakcyjnych,

–

łączniki (wyłączniki, rozłączniki, odłączniki) stosowane w rozdzielnicach,

–

zabezpieczenia (topikowe, elektromagnetyczne, bimetalowe, elektroniczne) stosowane

w rozdzielnicach,

–

urządzenia sygnalizacyjne (lampki, syreny itp.),

–

urządzenia pomiarowe (stosowane przede wszystkim na powierzchni do rozliczeń

energetycznych).

Właściwości techniczno-ruchowe maszyn elektrycznych stosowanych w podziemiach

kopalni

W maszynach elektrycznych średniej i dużej mocy, pracujących w podziemiach kopalni

stosowane są specjalistyczne silniki przystosowane do pracy w warunkach: zagrożenia

wybuchem metanu, dużej wilgotności zapylenia powietrza oraz trudnych warunków

przewietrzania. W napędach maszyn górniczych eksploatacji podziemnej stosuje się

powszechnie trójfazowe silniki klatkowe charakteryzujące się: prostą budową, łatwą obsługą

dużą pewnością ruchową i dogodną charakterystyką mechaniczną.

Cechy budowy i dobór silników górniczych stosowanych w maszynach eksploatacji

podziemnej zdeterminowane są: ich przeznaczeniem, charakterem i właściwościami procesu

technologicznego, organizacją pracy i kulturą techniczną obsługi, warunkami narażeń

i zagrożeń techniczno-środowiskowych.

Silniki maszyn przodkowych mają budowę o specjalnych charakterystykach cieplnych

i mechanicznych, ponieważ narażone są na: wielokrotne rozruchy, zmienne udarowe

obciążenia, pracę w dużej wilgotności i zapyleniu.

Górnicze, indukcyjne silniki klatkowe zasilane z niskonapięciowych sieci oddziałowych

narażone są na niekorzystne warunki włączania sieci i przeprowadzania ich rozruchu. Muszą

się zatem cechować ulepszoną charakterystyką rozruchową oraz wysokim współczynnikiem

dobroci rozruchu silnika klatkowego, który określony jest jako stosunek krotności momentu

rozruchowego i prądu rozruchowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Silniki trakcyjne stosowane w lokomotywach elektrycznych są zazwyczaj szeregowymi

silnikami prądu stałego, ze zmodyfikowanym obwodem wzbudzenia. Ruchowe zalety tego

typu silników jest „miękka” charakterystyka elektromechaniczna n = f(I), dająca możliwość

uwzględnienia dużych prędkości n przy względnie małych obciążeniach I oraz jej

niezależność od zmian wartości napięcia roboczego (zasilania).

Zagadnienia dotyczące właściwości techniczno-ruchowych maszyn elektrycznych

stosowanych w podziemiach kopalni są szczegółowo omówione w literaturze poz. 4

Krasucki F.: Elektryfikacja podziemnych zakładów górniczych. Wydawnictwo. PŚl., Gliwice

1998.

Zagrożenia występujące podczas użytkowania maszyn i urządzeń elektrycznych

stosowanych w górnictwie

Zagrożenia towarzyszące pracy każdej maszyny i urządzenia elektrycznego niezależnie

od środowiska, w jakim pracuje można podzielić na zagrożenia dla:

–

organizmów żywych (rażenie prądem elektrycznym, pożar, wybuch, ruch),

–

mienia (pożar, wybuch metanu lub pyłu węglowego).

Często zagrożenia te występują jednocześnie np. w przypadku pożaru, spowodowanego

zwarciem elektrycznym.

Pod

ziemią

kopalni

zagrożenia

spotęgowane

są

specyficznymi

warunkami

atmosferycznymi tam panującymi: podwyższoną temperaturą i dużą wilgotnością, a także

zanieczyszczeniem powietrza: zapyleniem, zadymieniem, obecnością gazów żrących

i wybuchowych.

Jednym z najbardziej niebezpiecznych stanów pracy urządzenia, czy maszyny

elektrycznej jest przeciążenie, lub zwarcie. Stany te, a szczególnie zwarcie, muszą być jak

najszybciej przerwane przez odpowiednie zabezpieczenia. Wydziela się wtedy ogromna ilość

ciepła, mogącego spowodować pożar, lub wybuch np. w atmosferze metanu. Wybuchowi

metanu towarzyszy najczęściej wybuch pyłu węglowego, co prowadzi z reguły do katastrofy

w kopalni.

Dzisiejszy stan techniki pozwala na zdecydowane zmniejszenie skutków tych zagrożeń,

urządzenia i maszyny, o ile są prawidłowo zabezpieczone nie powinny spowodować pożarów,

czy wybuchów – w przypadku zwarcia powinno odpowiednio szybko zadziałać

zabezpieczenie, które odłącza urządzenie spod napięcia. Każdy wyłącznik podziemny

(KWSOI, OW, OWS, czy inny) wyposażony jest w bogaty pakiet zabezpieczeń, które

kontrolują stan obwodu w czasie pracy a nawet przed jego załączeniem. W przypadku

uszkodzenia wyłączają natychmiast obwód spod napięcia lub nie pozwalają na załączenie

(jest to tzw. blokowanie). W przypadku zwarć wewnątrz urządzeń lub maszyn, gdy nie

zadziałają wspomniane wyżej zabezpieczenia przedostaniu się na zewnątrz płomieni

i gorących gazów powinna zapobiec obudowa urządzenia, najczęściej ognioszczelna.

Często zagrożenia występujące podczas użytkowania urządzeń elektrycznych

stosowanych w górnictwie spowodowane są przez człowieka nieodpowiednio realizowany

transport, czy obsługę. Zmiana progów zadziałania zabezpieczeń, lub próby niewłaściwego

otwarcia urządzenia, prowadzą do zmian parametrów jego obudowy, co w przypadku np.

zwarcia może doprowadzić do pożaru, a w atmosferze metanowej do wybuchu. Powstały pod

ziemią pożar (nawet niewielki) powoduje zatrucie pracowników, ponieważ pod ziemią gazy

pożarowe wędrują w dalekie rejony, nie mogąc uciec do atmosfery jak na powierzchni.

Wybuch pod ziemią może spowodować rozbicie klosza ognioszczelnej oprawy

oświetleniowej.

Kolejnym zagrożeniem występującym podczas użytkowania maszyn i urządzeń

górniczych jest zagrożenie porażenia prądem elektrycznym. Wszelkie urządzenia elektryczne

(a w zasadzie ich obudowy) są połączone systemem przewodów uziemiających oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

dodatkowo uziemione. Przewód uziemiający stanowi osobna lina, lub w przypadku urządzeń

przodkowych dodatkowa żyła w kablu zasilającym (najczęściej koloru niebieskiego).

Urządzenia, które z racji swoich funkcji mogą być niedostępne dla ogółu załogi

zamykane są w specjalnych pomieszczeniach – np. rozdzielnie elektryczne. Wstęp do nich

mają jedynie osoby upoważnione. Wyżej wspomniane wyłączniki, które są ogólnie dostępne

(KWSOI, OW, OWS, jak i transformatory oddziałowe itp.) posiadają możliwość

kontrolowania stanu uziemienia i izolacji obwodów i w przypadku niewłaściwych

parametrów wyłączają urządzenia pracujące, lub blokują działanie urządzeń włączanych.

Aby jednak wykluczyć możliwość porażenia prądem elektrycznym należy przestrzegać

kilku podstawowych zasad:

–

nie dotykać bez konieczności urządzeń elektrycznych,

–

nie przebywać w pomieszczeniach niedostępnych dla ogółu załogi (np. rozdzielnie),

–

nie podejmować pracy (lub ją przerwać) w przypadku uszkodzenia urządzenia, czy

przewodu zasilającego,

–

natychmiast zgłaszać dozorowi wszelkie usterki elektryczne,

–

nie dotykać przewodów trakcyjnych nawet wtedy, gdy są bez napięcia,

–

nie otwierać żadnych pokryw urządzeń elektrycznych - czynności te może podejmować

jedynie uprawniony elektryk.

Ostatnią kategorią zagrożeń występujących podczas użytkowania urządzeń elektrycznych

stosowanych w górnictwie są zagrożenia wynikające z ruchu obrotowego, lub postępowego

maszyn elektrycznych. Ich eliminacja polega na stosowaniu osłon na części, będące w ruchu

oraz stosowanie odpowiedniego ich oznakowania (np. kolor czerwony). Zagrożenia tego nie

można całkowicie wyeliminować, można je jedynie zmniejszać poprzez ścisłe stosowanie

przepisów bhp. Typowym przykładem urządzenia stwarzającego tego typu zagrożenia jest

przenośnik taśmowy, którego włączenie poprzedza kilkusekundowy sygnał buczka.

Wyłączenie natomiast możliwe jest z każdego punktu trasy za pomocą specjalnej linki.

Podobne zagrożenia stwarza poruszający się elektrowóz, który ponadto posiada masę

rzędu 10 ton. Nie wolno przebywać na przekopie podczas ruchu pociągów, a tory należy

pokonywać za pomocą pomostów.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega elektryfikacja kopalni?

2. Jakie kategorie warunków mają wpływ na proces elektryfikacji kopalni?

3. Jakie znasz kategorie klasyfikacji elektrycznych maszyn i urządzeń górniczych?

4. Jakiego typu maszyny elektryczne stosuje się w górnictwie podziemnym?

5. Jakiego typu urządzenia elektryczne stosuje się w górnictwie podziemnym?

6. Czym powinny charakteryzować się silniki stosowane w napędach maszyn górnictwa

podziemnego?

7. Jakie podstawowe zagrożenia występują podczas użytkowania maszyn i urządzeń

elektrycznych stosowanych w górnictwie?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ

właściwości

techniczno-ruchowe

przenośnika

taśmowego

stosowanego

w podziemiach kopalni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się fragmentami dokumentacji technicznej przenośnika taśmowego,

2) scharakteryzować zasadę działania urządzenia,

3) określić typ silnika zastosowanego w przenośniku,

4) określić właściwości techniczno-ruchowe silnika,

5) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

–

fragmenty dokumentacji technicznej przenośnika taśmowego,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Określ typ i rodzaj zabezpieczeń zastosowanych w przenośniku taśmowym stosowanym

w podziemiach kopalni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) scharakteryzować zasadę działania przenośnika taśmowego,

2) określić zagrożenia występujące podczas użytkowania przenośnika taśmowego

w podziemiach kopalni,

3) zapoznać się instrukcją obsługi przenośnika taśmowego,

4) określić typ zabezpieczeń zastosowanych w urządzeniu,

5) scharakteryzować sposób zadziałania określonych zabezpieczeń,

6) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

–

instrukcja obsługi przenośnika taśmowego,

–

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić warunki elektryfikacji górnictwa podziemnego?

2) sklasyfikować

maszyny

i

urządzenia

elektryczne

stosowane

w górnictwie podziemnym?

3) określić właściwości techniczno-ruchowe maszyn elektrycznych

stosowanych w podziemiach kopalni?

4) określić zagrożenia występujące podczas użytkowania urządzeń

elektrycznych stosowanych w górnictwie?

5) określić rodzaj zabezpieczeń stosowanych elektrycznych maszynach

i urządzeniach górniczych?

6) wyjaśnić zasadę działania zabezpieczeń stosowanych w elektrycznych

maszynach i urządzeniach górniczych?

7) określić zasady bezpiecznego użytkowania w elektrycznych maszynach

i urządzeniach górniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4. System

energetyczny

kopalni.

Urządzenia

i

sieci

w podziemiach kopalni

4.4.1. Materiał nauczania

Kopalnie zasilane mogą być na trzy sposoby:

1) typowo z napowietrznych dwutorowych linii energetyki zawodowej o napięciu 110 kV,

czasami 220 kV,

2) starsze zakłady z sieci okręgowej liniami o napięciu 20 i 30 kV, czasami 60 kV,

3) połączone bezpośrednio z rozdzielniami 6 kV elektrowni przemysłowej lub elektrowni

energetyki zawodowej.

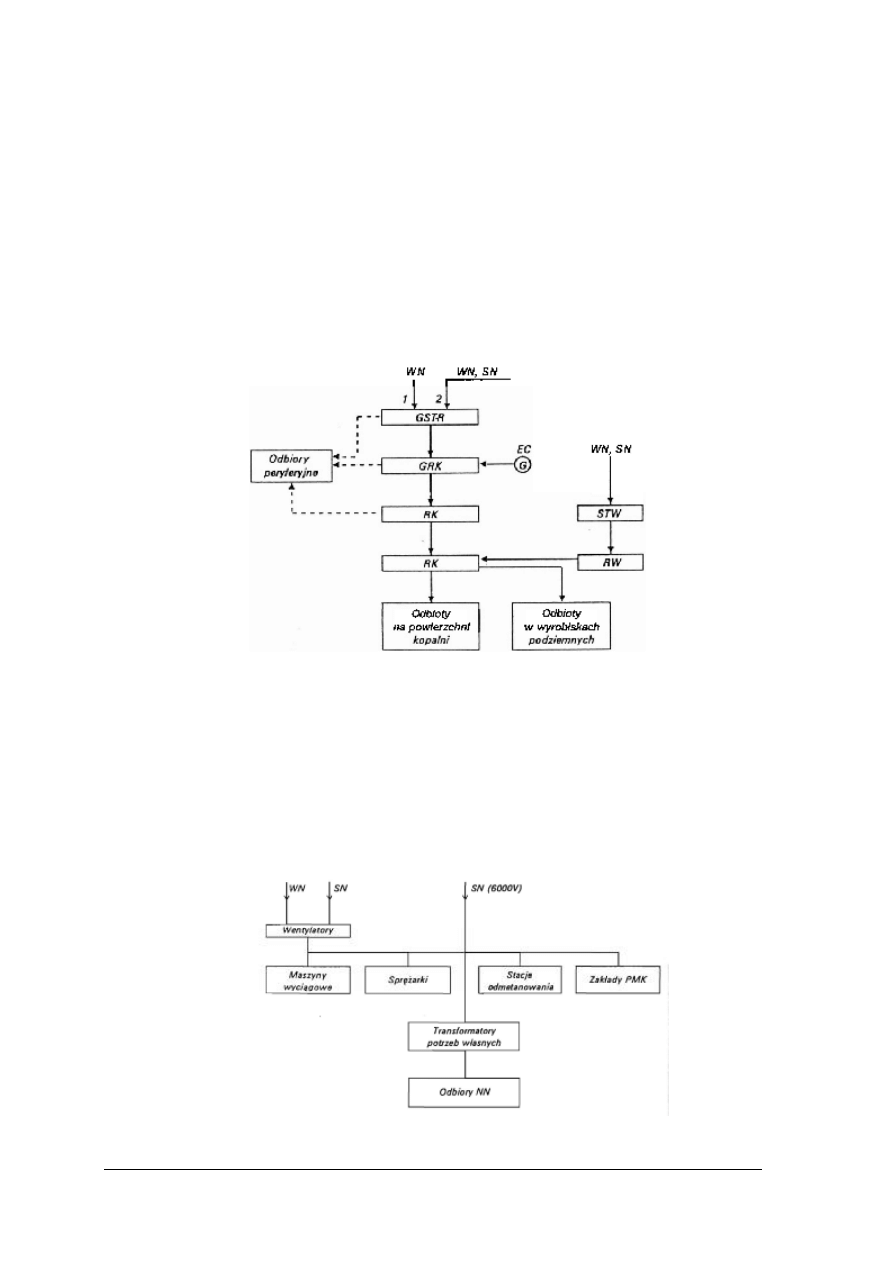

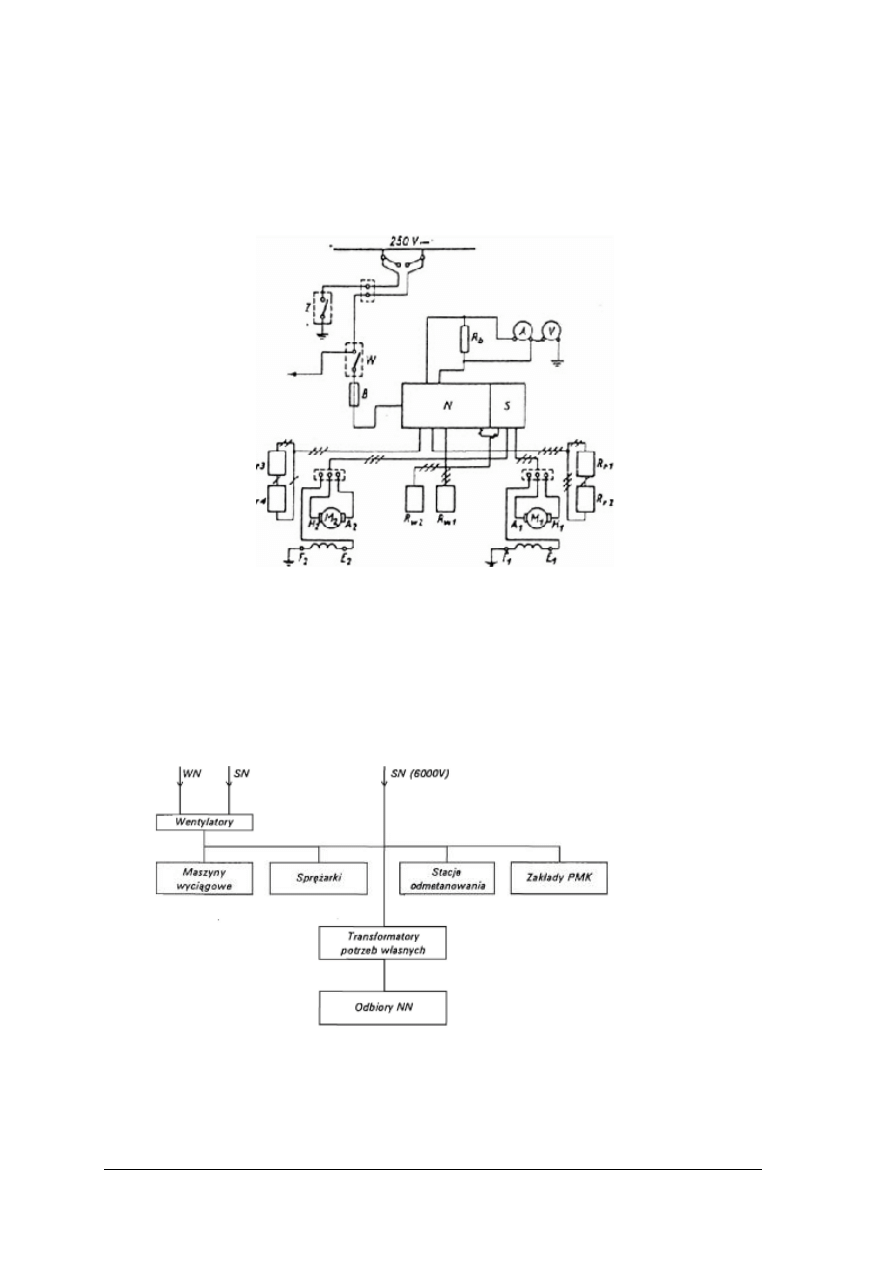

Rys. 3. Uproszczony schemat blokowy sieci elektroenergetycznej kopalni węgla kamiennego, 1, 2, 3 – zasilanie

z sieci elektroenergetycznej zawodowej i przemysłowej, EC – elektrociepłownia kopalniana, GST-R –

główna stacja transformatorowo-rozdzielcza, GRK – główna rozdzielnica kopalniana. RK – rozdzielnice

kopalniane; SW – stacja transformatorowa wentylatorów głównych, RW – rozdzielnica wentylatorów

głównych [4. s. 41]

Ze względu na niezawodność zasilania kopalnia musi być zasilona z dwóch niezależnych

źródeł, najczęściej są to:

–

sieć okręgowa energetyki zawodowej i własna elektrownia przemysłowa,

–

dwie stacje transformatorowo-rozdzielcze, oddzielnie zasilane z sieci okręgowej.

Rys. 4. Główne odbiorniki na powierzchni kopalni głębinowej [4. s. 42]

3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

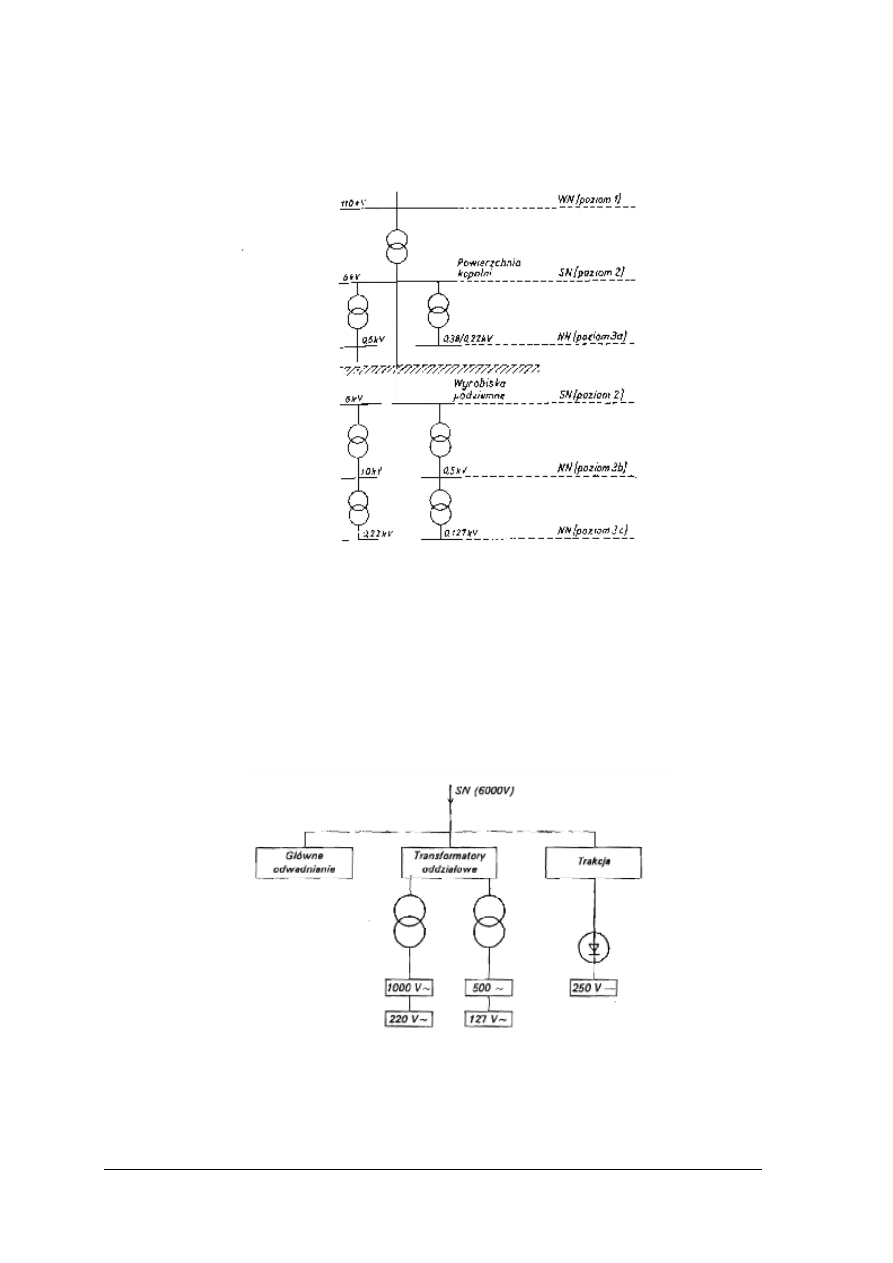

W kopalniach stosuje się trzy poziomy napięć znamionowych: poziom pierwszy to sieci

zasilające wysokiego napięcia WN, poziom drugi i trzeci to sieci i urządzenia kopalniane

średniego SN i niskiego napięcia NN.

Rys. 5. Poziomy zunifikowanych napięć kopalnianych sieci elektroenergetycznych [4. s. 40]

Sieć kablowa podziemna średniego napięcia bierze swój początek z umieszczonych na

podszybiu na danych poziomach głównych rozdzielnic poziomowych zasilanych

z powierzchni. W przypadku rozbudowanych kopalni o kilku poziomach wydobywczych, sieć

kablowa rozdzielcza, wykonana jako sieć otwarta, rozprowadza energię do poszczególnych

pól wydobywczych.

Zasilanie średnim napięciem rzędu 3,3; 5; 6 kV odbywa się w układzie blokowym

z odpowiedniego transformatora oddziałowego.

Rys. 6. Główne odbiorniki w wyrobiskach podziemnych [4. s. 43]

Ze względu na stałe niebezpieczeństwo wybuchu do zasilania urządzeń elektrycznych

w podziemiach kopalń stosuje się górnicze, podziemne stacje transformatorowe budowy

przeciwwybuchowej z osłoną ognioszczelną. Składają się one z transformatora oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

niezbędnej aparatury łączeniowej, zabezpieczającej i pomiarowej umieszczonych w obudowie

ognioszczelnej, na podwoziu kołowym lub saniowym przystosowanym do transportu

po szynach lub przy użyciu dźwigu.

Najnowszym rozwiązaniem zasilania sieci trakcyjnej są zautomatyzowane, przewoźne

stacje prostownikowe, które składają się ze składów: transformatora, zestawu

prostownikowego, wyłączników szybkich na zasilaczach trakcyjnych, układów automatyki

z odpowiednimi zabezpieczeniami, układu napowietrzania, sygnalizacji zakłóceń stacji oraz

dodatkowo z podzespołów i elementów do zdalnej kontroli stacji i sterowania.

W przemysłowych sieciach elektroenergetycznych niskiego i średniego napięcia

rozróżnia się układy:

–

promieniowy, gdzie każdy odbiornik posiada oddzielny kabel zasilający, stosowany do

zasilania przodkowych maszyn górniczych dużych mocy;

–

magistralowy, posiadający kabel o jednolitym przekroju, od którego poprowadzone

są krótkim odcinkami odgałęzienia do poszczególnych odbiorników, stosowany jest

do zasilania napędów ciągów przenośników;

–

mieszany będący połączeniem wyżej wymienionych układów.

Sieci niskiego napięcia, tworzone przez kable opancerzone i przewody oponowe

zawierają linie:

−

rozdzielcze prowadzone od transformatorów do rozdzielnic pomocniczych lub zestawów

rozdzielczych w oddziale,

−

zasilające prowadzone z poszczególnych rozdzielnic i zestawów rozdzielczych lub

bezpośrednio od transformatorów do odbiorników.

Budowa przewodów elektrycznych i kabli oraz oponowych przewodów górniczych

Instalacje siłowe niskiego napięcia w podziemiach kopalń wykonuje się z:

−

kabli opancerzonych o izolacji papierowej i powłoce ołowianej z żyłami miedzianymi,

z syciwem nie ściskającym, z osłoną polwitową, z kabli z żyłami aluminiowymi, rzadziej

kabli opancerzonych o izolacji gumowej i powłoce ołowianej, z żyłami miedzianymi,

−

kabli opancerzonych o izolacji polwinitowej i w powłoce polwinitowej oraz izolacji

polwinitowej i w powłoce ołowianej, a także z osłoną polwinitową, jak również kabli

z żyłami aluminiowymi,

−

przewodów oponowych górniczych wyłącznie z żyłami miedzianymi.

Często zamiast kabli opancerzonych stosowane są przewody oponowe ponieważ

umożliwiają:

−

bezpośrednie przyłączenie do odbiorników za pomocą zacisków śrubowych bez głowic

zalewanych masą,

−

stosowanie rozłącznych wtykowych łączników sprzęgłowych,

−

dogodne układanie i zwijanie linii.

W podziemiach kopalni stosuje się przewody i kable o izolacji i oponie gumowej,

wyłącznie z żyłami miedzianymi. Opona może być też wykonana z trudnopalnego kauczuku

polichloroprenowego. Przewody wielożyłowe posiadają żyły izolowane skręcone w ośrodek

na centralnej przekładce. Kable i przewody niskiego napięcia posiadają co najmniej cztery

żyły: trzy to żyły robocze, czwarta to żyła ochronna (uziemiająca). Przewody oponowe

do zasilania zdalnego sterowania maszyn górniczych mają ponadto żyły dodatkowe:

sterownicze i pomocnicze. Przekrój żyły ochronnej przewodu lub kabla oponowego, zależy

od przekroju żyły roboczej, który nie powinien być mniejszy niż 2,5 mm

2

.

Przewody i kable oponowe ze względu na przeznaczenie dzieli się na: kable energetyczne

służące do zasilania urządzeń, sygnalizacyjne, telekomunikacyjne i sterownicze. Wykonanie

takich przewodów i kabli zależy od producenta, ale ich zasadnicze cechy budowy i parametry

określają normy. Często stosowane są kable i przewody oponowe spełniające jednocześnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

dwie funkcje np. przewody sygnalizacyjni-sterownicze. Budowa kabli i przewodów

oponowych determinowana jest ich zastosowaniem oraz warunkami w jakich będą

eksploatowane.

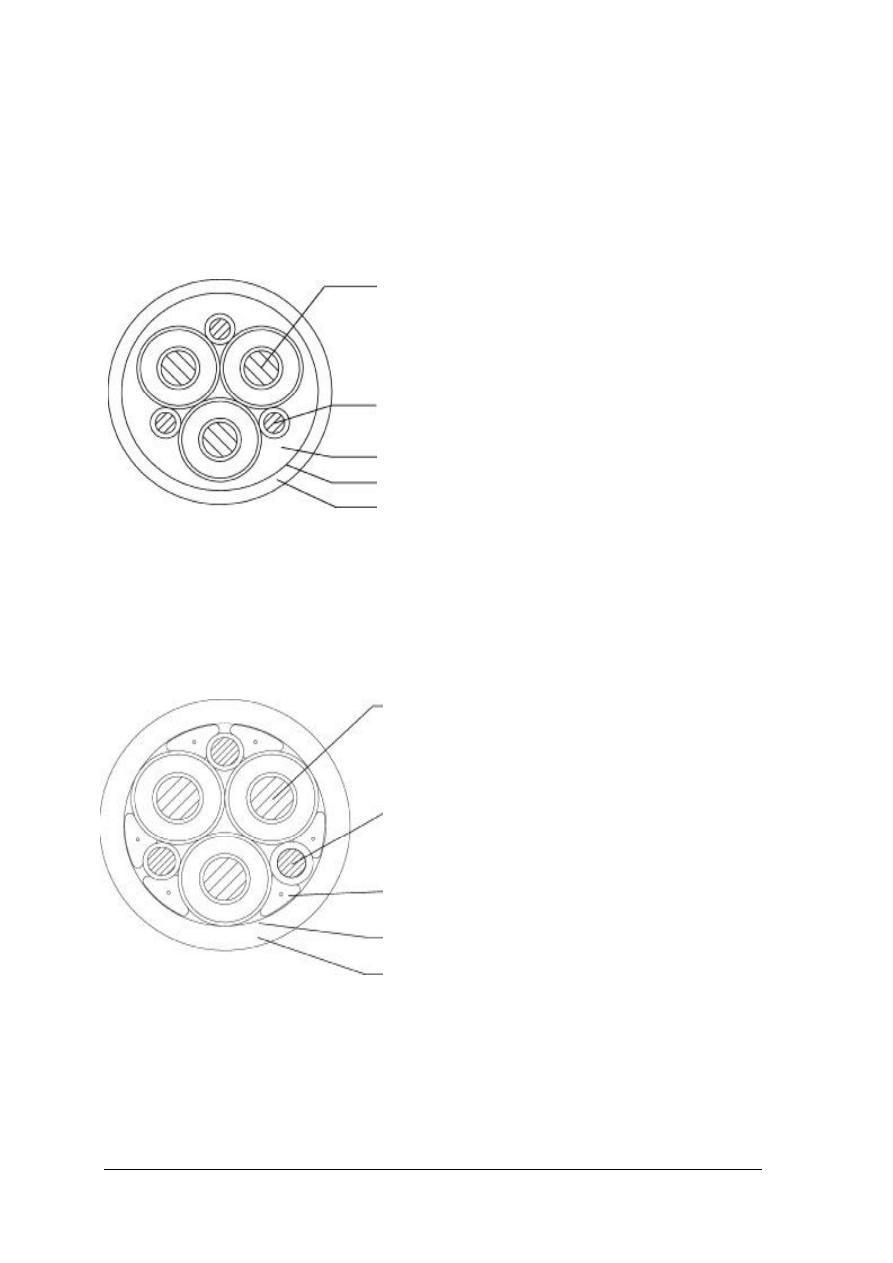

Górnicze kable oponowe energetyczne mogą być przeznaczone do pracy: na bębnach

kablowych, w wodzie, mogą to być również kable wleczne. Przewody takie zbudowane są

z trzech żył roboczych i trzech żył ochronnych, odpowiednio izolowanych i wzmocnionych

mechanicznie.

żyła robocza:

cienkodrutowy przewodnik miedziany, wewnętrzna warstwa

ekranu wykonana z gumy przewodzącej mieszanka gumowa

izolacji na bazie gumy etylenowo-propylenowej, zewnętrzna

warstwa ekranu wykonana z gumy przewodzącej

żyła ochronna: cienkodrutowy przewodnik miedziany warstwa

ekranu wykonana z gumy przewodzącej

powłoka wewnętrzna z gumy etylenowo-propylenowej

wzmocnienie mechaniczne z włókien poliestrowych

powłoka zewnętrzna z gumy polichloroprenowej

Rys. 7. Przekrój przewodu oponowego do pracy na bębnach

[7]

Przewody oponowe do pracy na bębnach są przeznaczone do zasilania maszyn

i urządzeń na powierzchni. Przewody te znajdują zastosowanie do zasilania wielkich urządzeń

wydobywczych przy bardzo dużych obciążeniach mechanicznych, jak koparki, zwałowarki

i kruszarki. Przewidziane są na napięcie znamionowe 3,6/6 kV oraz obciążalność prądową

(zależnie od przekroju żyły roboczej) od 131 A do 250 A.

żyła robocza ocynowana cienkodrutowa żyła miedziana kl.5,

izolacja na bazie gumy etylenowo-propylenowej 3GI3 ekrany

z gumy przewodzącej

żyła ochronna ocynowana cienkodrutowa żyła miedziana klasy

wyższej niż 5, ekran z gumy przewodzącej

elementy wypełniające z gumy etylenowo-propylenowej

obwój tekstylny

powłoka wewnętrzna i opona zewnętrzna z gumy polichloroprenowej

Rys. 8. Przekrój przewodu oponowego wleczonego [7]

Górnicze przewody oponowe wleczone

są przeznaczone do zasilania maszyn i urządzeń

wszędzie tam gdzie występują ekstremalne obciążenia mechaniczne. Szczególnie zalecane

jako przewód wleczony za ruchomym odbiornikiem np. za koparką elektryczną. Przewody te

znajdują zastosowanie w górnictwie odkrywkowym, w kamieniołomach, przy budowie tuneli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Przewidziane są na napięcie znamionowe 3,6/6 kV oraz obciążalność prądową (zależnie od

przekroju żyły roboczej) od 131 A do 484 A.

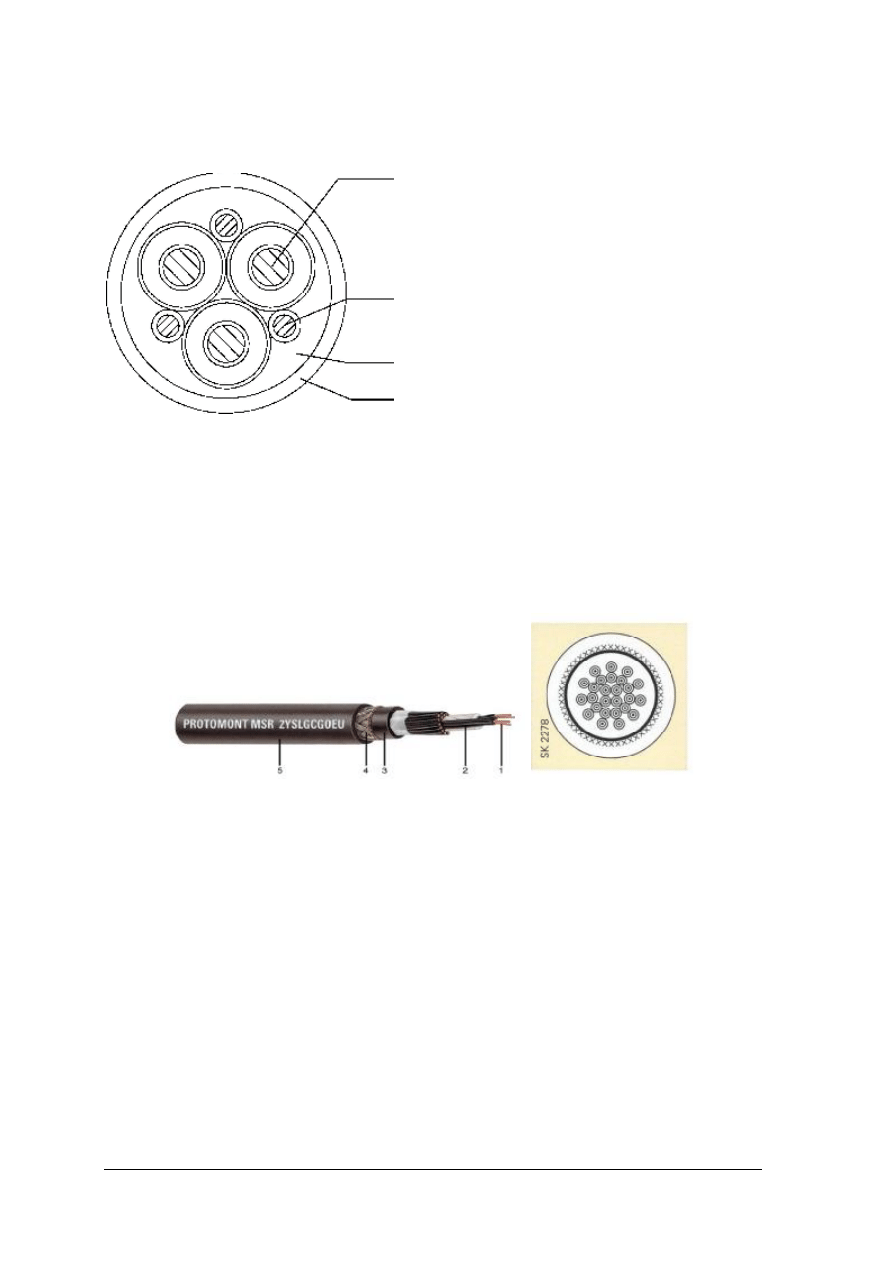

żyła robocza: ocynowany, cienkodrutowy przewodnik

miedziany, wewnętrzna warstwa ekranu wykonana z gumy

półprzewodzącej, mieszanka gumowa izolacji, zewnętrzna

warstwa ekranu wykonana z gumy półprzewodzącej

żyła ochronna: ocynowany, cienkodrutowy przewodnik

miedziany warstwa ekranu wykonana z gumy półprzewodzącej

powłoka wewnętrzna z gumy ethylenowo-propylenowej

powłoka zewnętrzna z gumy polichloroprenowej

Rys. 9. Przekrój przewodu oponowego do pracy w wodzie [7]

Przewody oponowe do pracy w wodzie przystosowane są do warunków

charakteryzujących się zwiększonym narażeniem na działanie wody i naprężeń

mechanicznych. Znajdują one zastosowanie do zasilania pływających urządzeń

wydobywczych, pływających doków, pomp głębinowych, itp. Dostosowane są do pracy

w zanurzeniu w wodzie czystej i zabrudzonej, do głębokości 500 m. Przewidziane są na

napięcie znamionowe 12/20 kV oraz obciążalność prądową (zależnie od przekroju żyły

roboczej) 139 A do 488 A.

a)

b)

Rys. 10. a) Ekranowany przewód górniczy oponowy sygnalizacyjno-sterowniczy 1-giętka żyła miedziana,

2 -izolacja z polietylenu termoplastycznego, 3 -powłoka wewnętrzna z gumy polichloroprenowej,

4 -ekran z drutów miedzianych, 5 -opona zewnętrzna z gumy polichloroprenowej , b) przekrój [7]

Ekranowane przewody górnicze oponowe sygnalizacyjno-sterownicze przewidziane

są do stosowania w obwodach sterowania i sygnalizacji urządzeń elektrycznych

i elektronicznych. Mogą być stosowane w ciężkich warunkach pracy, występujących np.

w odkrywkowych zakładach górniczych, jako wyposażenie maszyn urabiających,

przenośników taśmowych i innych maszyn górniczych. Przewody mogą być eksploatowane

jako przewody giętkie przy swobodnym ruchu oraz do układania na stałe; zarówno

w pomieszczeniach suchych, wilgotnych i mokrych jak również na zewnątrz. Przewidziane są

na napięcie znamionowe 250 V oraz obciążalność prądową (zależnie od budowy i przekroju

żyły roboczej oraz temperatury pracy) od 13 A do 5 A.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób mogą być zasilane kopalnie?

2. W jaki sposób zorganizowany jest system energetyczny kopalni?

3. Jakie typowe urządzenia stosuje się w podziemiach kopalń do zasilania maszyn

górniczych?

4. Jakie linie wyróżniamy w sieciach niskiego napięcia w podziemiach kopalń?

5. Jakimi zaletami charakteryzują się górnicze kable i przewody oponowe?

6. Gdzie stosuje się górnicze kable i przewody oponowe?

7. Jak dzielimy ze względu na przeznaczenie górnicze kable i przewody oponowe?

8. Do czego służą górnicze kable i przewody oponowe energetyczne?

9. Jakie elementy są charakterystyczne dla budowy górniczych kabli i przewodów

oponowych energetycznych?

10. Jakie jest przeznaczenie sygnalizacyjno-sterowniczych oponowych przewodów

górniczych?

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ typ i przeznaczenie oponowych kabli i przewodów górniczych. Scharakteryzuj ich

budowę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin otrzymanych próbek oponowych kabli i przewodów górniczych,

2) określić ich typ i zastosowanie posługując się katalogiem kabli i przewodów górniczych,

3) scharakteryzować budowę poszczególnych kabli i przewodów,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki kabli i przewodów górniczych: energetycznych, sygnalizacyjno-sterowniczych,

oraz telekomunikacyjnych,

−

katalog kabli i przewodów górniczych,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Wyjaśnij budowę podziemnej przewoźnej stacji transformatorowej z osłoną ognioszczelną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin modelu podziemnej przewoźnej stacji transformatorowej,

2) zapoznać

się

z

fragmentami

dokumentacji

podziemnej

przewoźnej

stacji

transformatorowej,

3) określić elementy i układy stacji,

4) scharakteryzować zadania rozróżnionych układów i elementów,

5) rozróżnić elementy osłony ognioszczelnej i scharakteryzować ich zadania,

6) zaprezentować wyniki pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

model podziemnej przewoźnej stacji transformatorowej z osłoną ognioszczelną,

−

fragmenty dokumentacji technicznej podziemnej przewoźnej stacji transformatorowej,

−

literatura wskazana przez nauczyciela.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić sposoby zasilania kopalni?

2) scharakteryzować zasady rozdziału energii elektrycznej w kopalni?

3) scharakteryzować układy przemysłowych sieci elektroenergetycznych

niskiego i średniego napięcia?

4) określić wymagania dotyczące sieci kablowej?

5) wyjaśnić budowę kabli i przewodów oponowych?

6) określić zastosowanie górniczych kabli i przewodów oponowych?

7) rozróżnić typ górniczych kabli i przewodów oponowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.5.

Sieć trakcyjna górna i dolna w kopalni podziemnej

4.5.1. Materiał nauczania

Sieć trakcyjna służy do zasilania lokomotyw elektrycznych przewodowych

z przewoźnych stacji prostownikowych. Budowę sieci trakcyjnej określają przepisy ujęte

w rozporządzeniach i normach oraz w „Przepisach budowy i eksploatacji kolei

podziemnych”. Rozróżniamy sieć trakcyjną: górną i dolną, które są połączone ze źródłem

zasilania siecią zasilającą czyli układem kabli lub przewodów.

Sieć górna zazwyczaj połączona jest przewodem zasilającym (jednożyłowym lub

wielożyłowym przewodem górniczym oponowym nieekranowanym) z biegunem dodatnim

źródła zasilania. Czasem dopuszcza się połączenie trakcji górnej z ujemnym biegunem, ale

wówczas musi być taka sama w całej kopalni.

Sieć dolna połączona jest ze źródłem zasilania niskonapięciowym kablem lub przewodem

górniczym oponowym o przekroju odpowiednim dla długotrwałego obciążenia prądem

znamionowym źródła zasilania.

Sieć trakcyjna górna jest rozpięta nad torem kolejowym i służy do zasilania

odbiorników trakcyjnych. Składa się z: przewodu jezdnego (zwanego dosyłowym),

konstrukcji nośnej, osprzętu sieciowego, przewodów zasilających i łączników sekcyjnych.

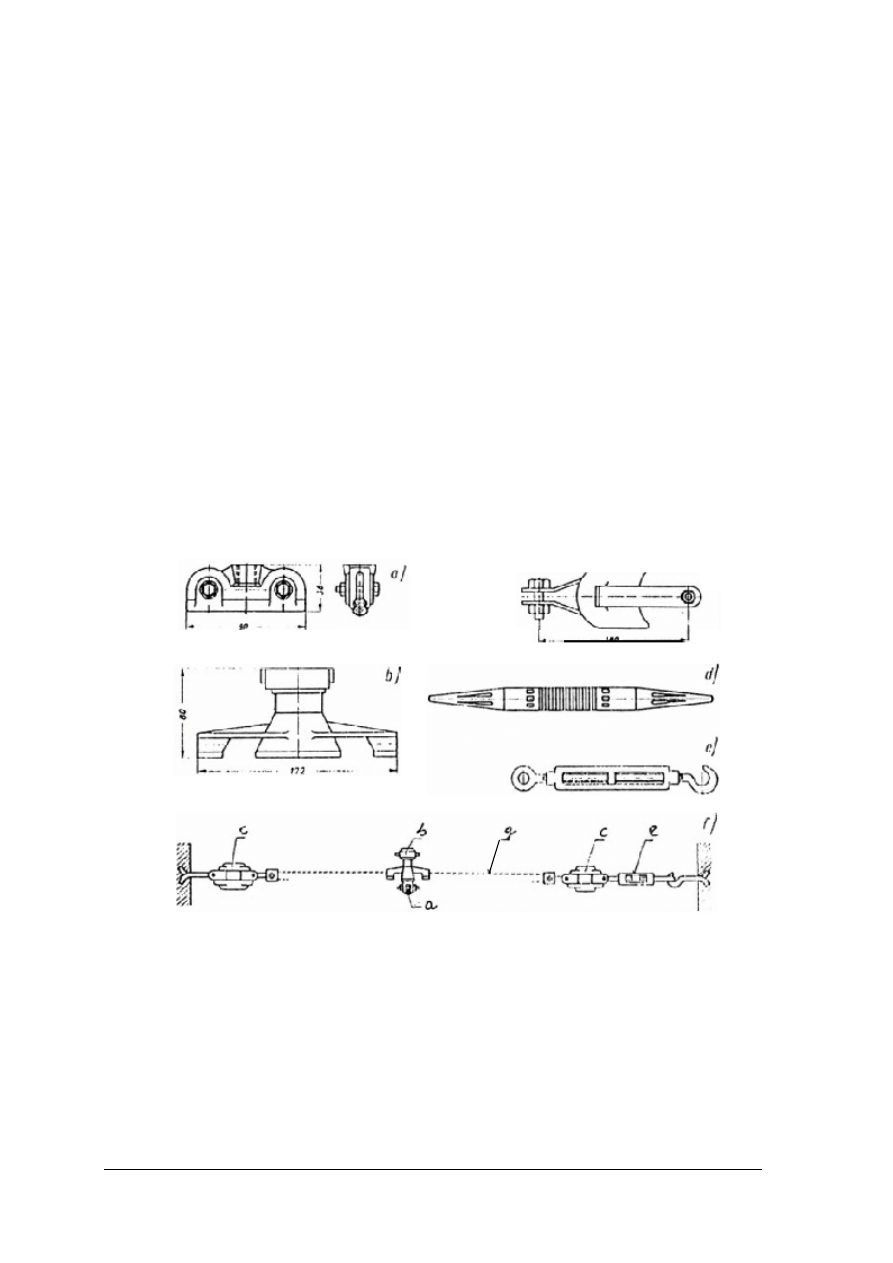

Rys. 11.

Elementy osprzętu górnej sieci trakcyjnej: a – uchwyt przewodu jezdnego, b – wieszak

do zawieszania przewodu jezdnego, c – izolator odciągowy, d – izolator sekcyjny, e – śruba

naciągowa („rzymska”), f – szkic zawieszenia przewodu jezdnego, g – linka odciągowa [4. s.477]

Przewód jezdny wykonany jest z drutu miedzianego o przekroju od 120 mm

2

,

charakteryzujący się dużą wytrzymałością mechaniczną na zerwanie i przeginanie oraz

ścieranie i wpływ czynników klimatu kopalnianego. Zawieszony jest za pomocą uchwytów na

izolatorach (w odległościach nie większych niż 5 m na odcinkach prostych i 3 m na łukach)

zamocowanych na sztywno na wysięgnikach lub zawieszonych elastycznie (wówczas

przepisy określają miejsca, gdzie wymagane jest sztywne zamocowanie przewodu np. na

skrzyżowaniu z wyrobiskami pochyłymi). Wysokość zawieszenia przewodu zależy od

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

napięcia znamionowego sieci trakcyjnej rodzaju wyrobiska i określona jest konkretnymi

przepisami.

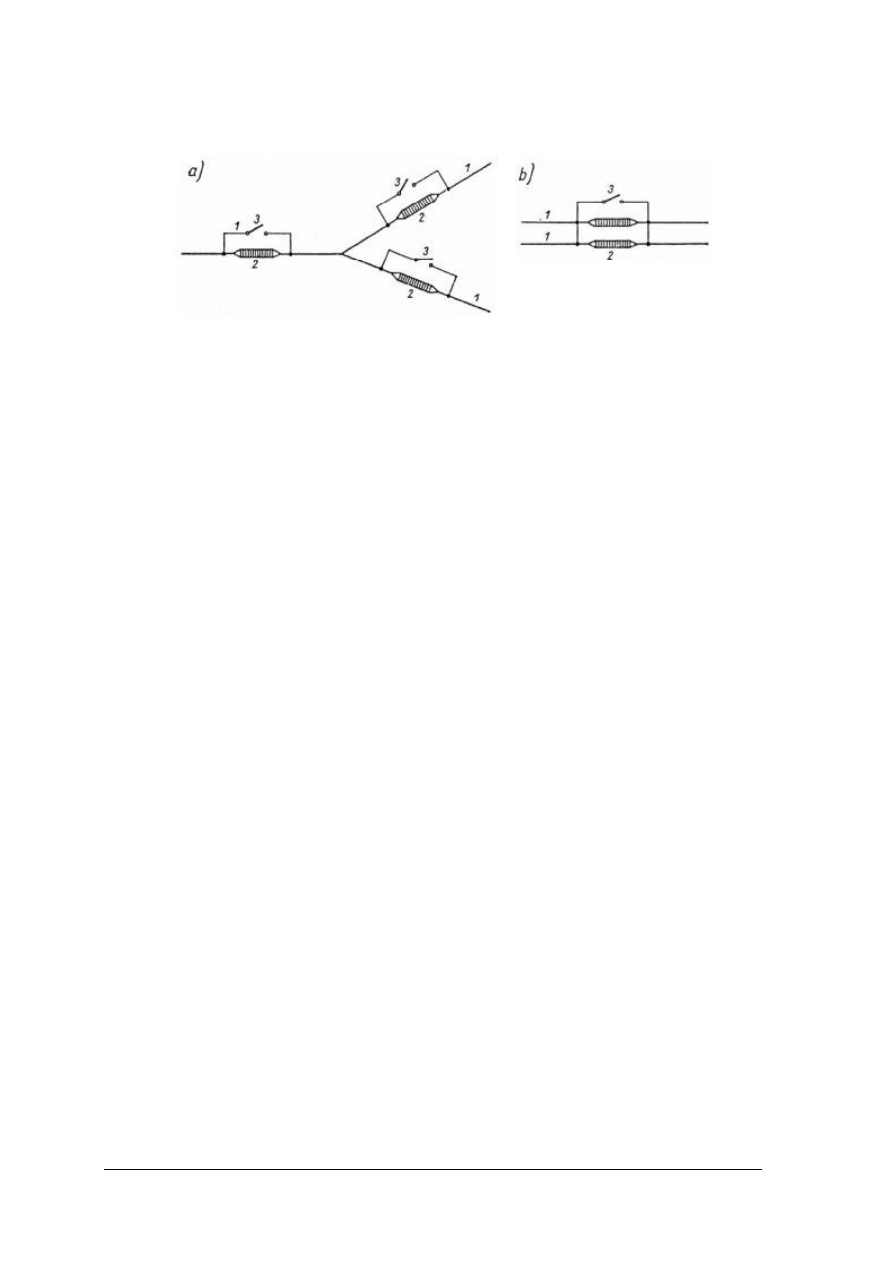

Rys. 12. Przykład podziału sieci głównej na sekcje, a - tory pojedyncze, b - tor podwójny, l - przewody jezdne,

2 - izolatory sekcyjne, 3 - łączniki sekcyjne [4. s. 478]

Sieć trakcyjna górna podzielona jest na izolowane względem siebie odcinki zwane

sekcjami, które oddzielone są przerwami izolacyjnymi wykonanymi za pomocą odbieraka

prądu tak, by uniemożliwić elektryczne połączenie izolowanych względem siebie sekcji.

Izolatory sekcyjne są bocznikowane łącznikami sekcyjnymi, który umożliwia załączenie

napięcia na przewód danej sekcji oraz uziemienie danej sekcji.

Sieć trakcyjna dolna zwana jest powrotną i składa się z szyn jezdnych połączonych

podłużnie i poprzecznie, oraz z linią powrotną. Szyny w stosowane podziemiach kopalni są

znormalizowane według polskiej normy, a długość pojedynczych odcinków wynosi 6,8 m

i 12 m. Stanowią one tor powrotny dla prądów pobieranych przez lokomotywy (muszą się

charakteryzować małą rezystancją) i ze względu na konieczność ich połączenia

elektrycznego, są spawane przez specjalne zespoły spawalnicze przystosowane do zasilania

sieci trakcyjnej. Na podjazdach i skrzyżowaniach, nie stosuje się spawania szyn lecz łączy się

je za pomocą złączy elektrycznych zapewniających małą rezystancję przejścia

i zabezpieczających przed utratą styku lub zerwaniem.

Poprzeczne połączenia elektryczne szyn wykonuje się za pomocą elementów stalowych

o minimalnym przekroju 420 mm

2

, rozmieszczonych w maksymalnych odległościach 50 m.

Wzdłuż toru szynowego, na podkładach stalowych prowadzi się stalową linę powrotną

(o minimalnej średnicy 18 mm), połączoną metalicznie z szynami (w maksymalnych

odstępach 100 m), która nie może się stykać z systemem uziemiających przewodów, ani

z konstrukcjami metalowymi w wyrobisku.

W celu uniemożliwienia przepływu prądu przez tory linii niezelektryfikowanych

odgałęzień od dolnej sieci trakcji stosuje się między nimi dwa złącza izolujące w każdym

toku.

Odpowiednie ułożenie elementów sieci trakcji dolnej i ich konserwacja zapewnia izolację

od ziemi.

Elektryczne lokomotywy kopalniane to pojazdy szynowe służące do ciągnienia lub

pchania innych pojazdów. Wymaganie dotyczące, budowy, materiałów, własności

technicznych i wyposażenie lokomotyw ujęte są w odpowiednich przepisach i polskich

normach.

Lokomotywa składa się z części mechanicznej i elektrycznej. Do części mechanicznej

należą: szkielet, nadwozie, zestaw kołowy z przekładniami zębatymi, urządzenia hamulcowe

wraz z układem napędowym, układy ciągłowo-zderzne, odsprężynowanie, piasecznice, układ

rur i przewodów oraz wyposażenie zewnętrzne w tym przeciwpożarowe.

W skład części elektrycznej wchodzą; dwa lub cztery silniki szeregowe prądu stałego ze

zmodyfikowanym układem wzbudzenia, urządzenia rozruchowo-regulacyjne, odbierak

(najczęściej nożycowy – pantograf) z dwoma zbierakami (ślizgaczami) węglowymi, silnik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

sprężarki, instalacja oświetleniowa i sygnału dźwiękowego, akumulator oświetleniowy,

wyłącznik główny, zabezpieczenia nadprądowe oraz zwiernik przewodu jezdnego z szynami

przez kadłub lokomotywy. Ponadto w kabinie maszynisty znajdują się urządzenia sterujące

pracą lokomotywy, korba hamulca mechanicznego oraz wskaźniki: prędkości jazdy, napięcia

i natężenia prądu, długości przejechanej drogi.

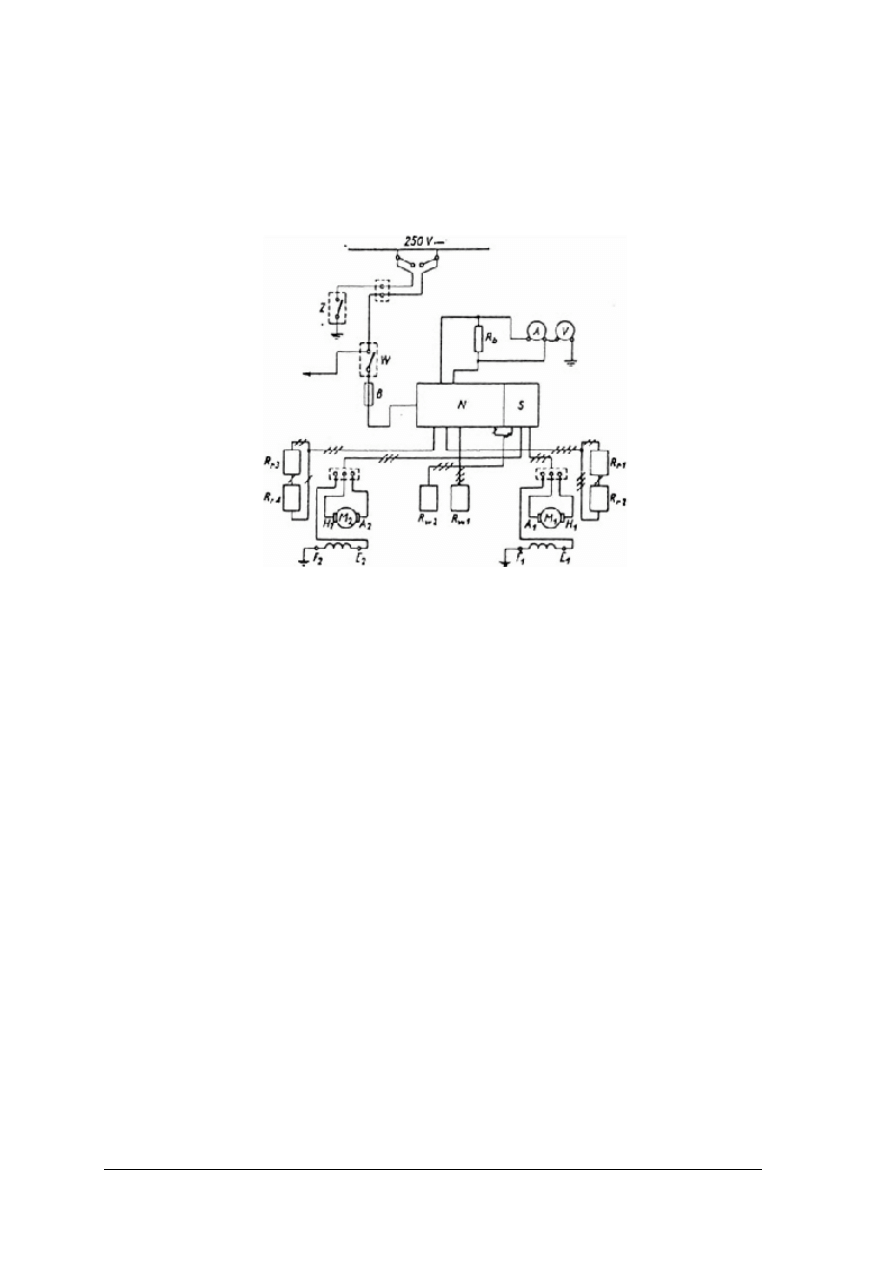

Rys. 13. Podstawowy układ elektryczny lokomotyw przewodowych kopalnianych, Z – zwiernik, W – wyłącznik

główny, B – bezpiecznik topikowy obwodu głównego, M

1

,M

2

– silniki trakcyjne, N – nastawnik

młoteczkowy, S – sterownik walcowy pomocniczy, R

r

– rezystory rozruchowe, R

w

– rezystory obwodu

wzbudzenia [4. s. 449]

Głównym hamulcem lokomotywy jest mechaniczny hamulec pneumatyczny, ponadto

zastosowano mechaniczny hamulec ręczny i elektryczny.

W niektórych typach lokomotyw możliwa jest regulacja prędkości silników i hamowanie

elektrodynamiczne dzięki tyrystorowemu układowi sterowania zawierającemu obwody

automatyki:

−

ograniczenia wartości i szybkości narastania prądu w obwodzie głównym,

−

przeciwpoślizgowy,

−

zapobiegający hamowaniu przeciwwłączeniem,

−

zasilania obwodów pomocniczych i ładowania akumulatorów w obwodzie galwanicznym

odizolowania od sieci trakcyjnej,

−

automatycznego przejazdu przez izolowane odcinki sekcyjne,

−

przystosowania do pracy w układzie posobnym ze sterowaniem z jednego stanowiska.

Elektryczne lokomotywy akumulatorowe wyposażone są w baterie akumulatorów

kwasowo ołowiowych o napięciu od 84 V do 144 V i pojemności od 420 Ah do 760 Ah, które

pozwalają na jednozmianową pracę. Akumulatory są ładowane w specjalnych ładownicach

z zastosowaniem zautomatyzowanych energoelektrycznych zespołów prostowniczych.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego służy sieć trakcyjna?

2. W jaki sposób zasila się górną, a w jaki sposób dolną sieć trakcyjną?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

3. Jak zbudowana jest dolna sieć trakcyjna?

4. Z jakich elementów składa się górna sieć trakcyjna?

5. Jakie jest przeznaczenie elektrycznych lokomotyw kopalnianych?

6. Jakie elementy wchodzą w skład części mechanicznej lokomotywy?

7. Jak zbudowana jest część elektryczna lokomotywy?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wyjaśnij budowę górnej sieci trakcyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z fragmentami dokumentacji technicznej górnej sieci trakcyjnej,

2) dokonać oględzin fragmentu sieci trakcyjnej górnej w sztolni ćwiczebnej,

3) określić rodzaj źródła zasilania górnej sieci trakcyjnej,

4) określić sposób połączenia górnej sieci trakcyjnej ze źródłem zasilania,

5) rozróżnić elementy wchodzące w skład górnej sieci trakcyjnej,

6) rozróżnić elementy konstrukcyjne użyte do montażu górnej sieci trakcyjnej,

7) określić sposób montażu górnej sieci trakcyjnej,

8) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

fragmenty dokumentacji technicznej górnej sieci trakcyjnej,

−

sieć trakcyjna górna sztolni ćwiczebnej,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Scharakteryzuj, na podstawie schematu blokowego, układ elektryczny lokomotywy

akumulatorowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zanalizować schemat blokowy układu elektrycznego lokomotywy,

2) określić obwody wchodzące w skład układu elektrycznego lokomotywy,

3) scharakteryzować działanie określonych układów,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

schemat blokowy układu elektrycznego lokomotywy akumulatorowej,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić pojęcie sieci trakcyjnej?

2) scharakteryzować budowę dolnej i górnej sieci trakcyjnej?

3) rozróżnić elementy sieci trakcyjnej?

4) scharakteryzować budowę lokomotywy elektrycznej?

5) wyjaśnić budowę i działanie układu elektrycznego lokomotywy

akumulatorowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

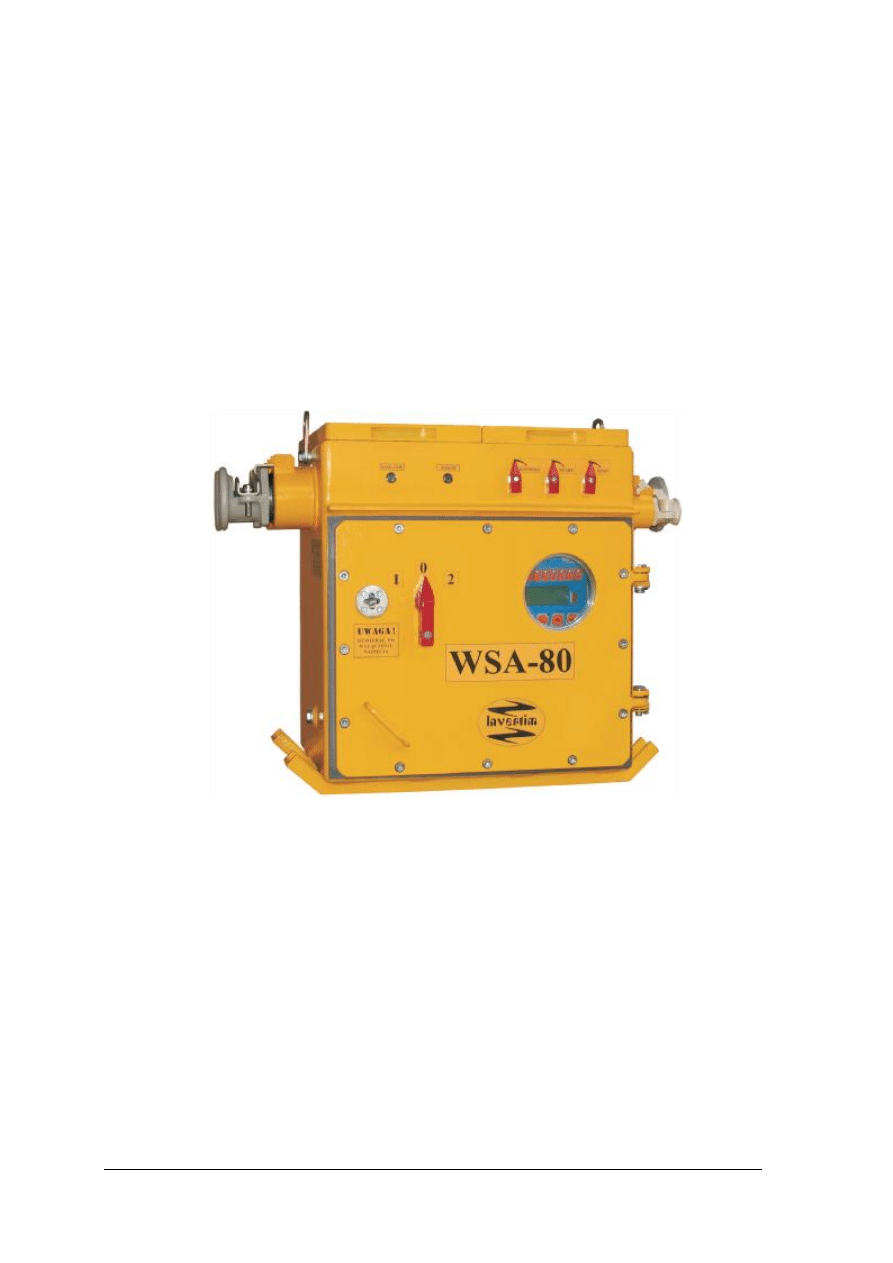

4.6. Budowa i obsługa wyłączników kopalnianych

4.6.1. Materiał nauczania

Wyłącznik kopalniany przeznaczony jest do sterowania, łączenia i zabezpieczania

elektrycznych napędów maszyn górniczych. Jest to urządzenie stycznikowe, ognioszczelne

przystosowane do pracy w wyrobiskach z niebezpieczeństwem wybuchu metanu oraz

zagrożeniem wybuchem pyłu węglowego.

Wczesne rozwiązania techniczne wyłącznika kopalnianego oparte były na wielu