-1-

WYDZIA

Ł MECHANICZNY

TECHNOLOGIA OBRÓBKI KSZTAŁTOWEJ I OBWIEDNIOWEJ

KÓŁ ZĘBATYCH

Do instrukcji laboratoryjnych z przedmiotu:

PROCESY TECHNOLOGICZNE

Kod:

Opracował: dr inż. G. Skorulski

Białystok 2010

-2-

1. Cel i zakres ćwiczenia

Celem ćwiczenia jest praktyczne poznanie sposobów obróbki kół zębatych na

frezarkach i ich wpływu na dokładność wykonanego uzębienia.

2. Zagadnienia podstawowe

2.1. Geometria koła zębatego walcowego

Wysokość zęba koła zębatego walcowego dzieli walec podziałowy na dwie części:

1) głowę zęba,

2) stopę zęba.

Wysokość głowy zęba oznaczamy literką h

A

, a stopy zęba h

F

. Odległość między

odpowiadającymi sobie punktami leżącymi na bocznych powierzchniach sąsiednich zębów,

mierzoną na kole podziałowym, nazywamy podziałką p. Na obwodzie koła podziałowego

znajduje się tyle podziałek, ile zębów ma koło zębate.

d

p

z

⋅

=

⋅

π

[mm]

(1)

stąd:

π

p

z

d

⋅

=

[mm]

(2)

Wielkość

π

p

nazywamy m o d u ł e m koła zębatego i oznaczamy go literką m, stąd:

d = m · z [mm]

(3)

Wartości liczbowe modułów są znormalizowane. Zalecane są następujące moduły:

0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 5; 6; 8; 10; 16; 20 mm.

Moduł jest główną cechą charakteryzującą koło zębate. W kołach zębatych z zębami

normalnymi wysokość głowy zęba jest równa modułowi.

h

A

= m [mm]

(4)

a wysokość stopy zęba

h

F

=1,2 m [mm]

(5)

Ś r e d n i c a z e w n ę t r z n a koła zębatego, odpowiada średnicy koła głów, jest równa

d

A

= d+2h

A

[mm]

(6)

a ponieważ d = z · m oraz w zębach normalnych h

A

=m

d

A

=m (z+2) [mm]

(7)

Ś r e d n i c a w e w n ę t r z n a koła zębatego, odpowiadająca kołom stóp

d

F

= d - 2h

F

[mm]

(8)

lub d

F

= m (z - 2,4) [mm]

(9)

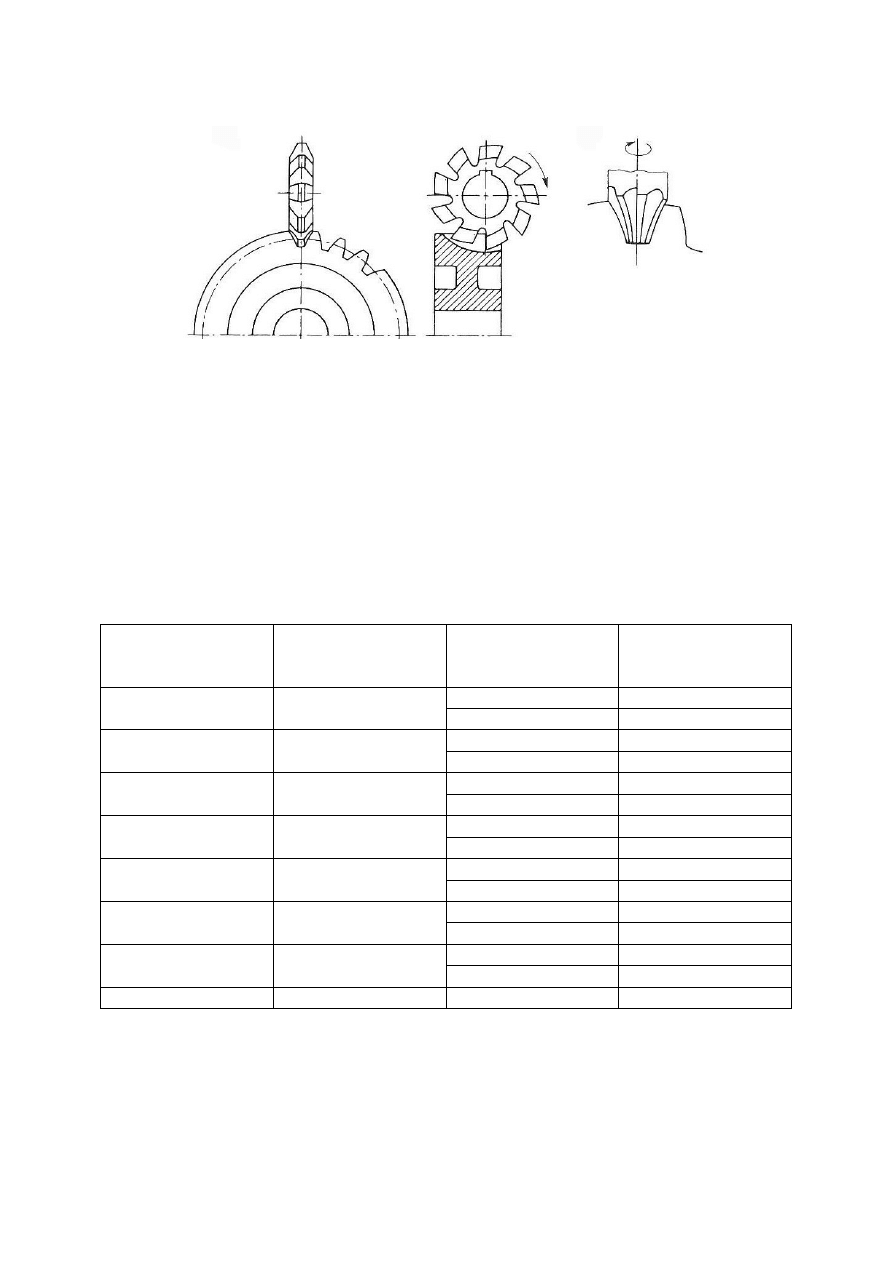

2.1. Obróbka kół zębatych metodą kształtową

Za pomocą metody kształtowej uzębienie jest geometryczne odwzorowane

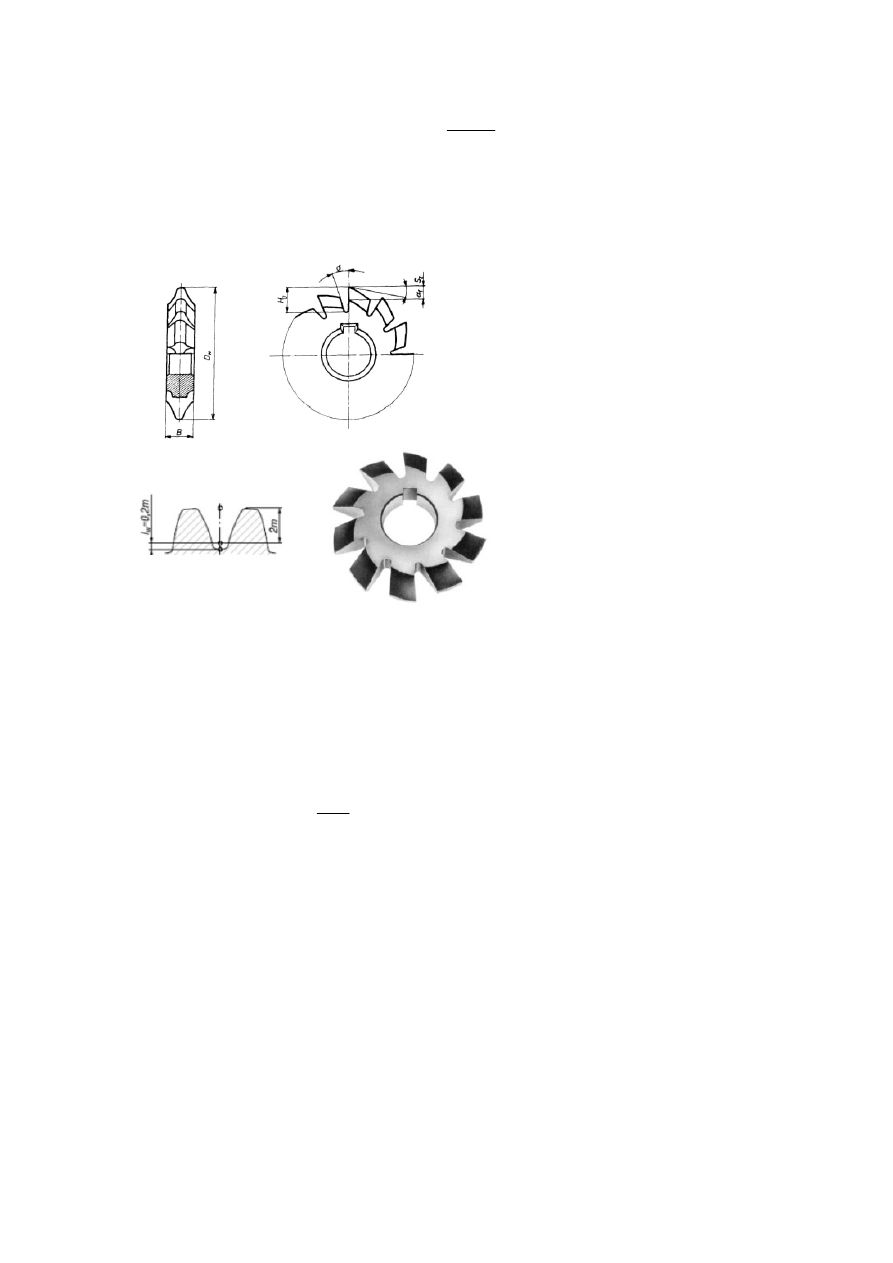

w materiale obrabianym poprzez zarys krawędzi skrawających narzędzia (rys. 1.). Najczęściej

stosowanym w metodzie kształtowej narzędziem jest tzw. frez modułowy krążkowy,

przedstawiony na rys. 2., przeznaczony do nacinania kół zębatych walcowych o zębach

prostych i śrubowych. Stosowane mogą być również frezy trzpieniowe. Dla każdego modułu

koła zębatego przewidziany jest komplet frezów modułowych składający się z 8 lub 15, a

niekiedy nawet 26 sztuk. Każdym frezem z kompletu można obrabiać tylko określone zakresy

liczby zębów. Ponieważ dla danego modułu zarys zęba koła zębatego zależy od liczby zębów,

a każdy numer freza stosowany jest do obróbki kół o różnych liczbach zębów, dokładność

obrobionych kół zębatych jest względnie mała, praktycznie nie przekracza 10 klasy

dokładności wg PN.

-3-

Rys. 1. Zasada obróbki uzębienia metodą kształtową

Do frezowania kół zębatych walcowych metoda kształtową stosujemy frezy,

w których zarys ostrza ma kształt wrębu koła zębatego. Ponieważ kształt wrębu zależy od

liczby zębów obrabianego koła zębatego oraz od modułu (liczba z podzielenia średnicy koła

przez liczbę zębów tego koła), więc dla każdej liczby zębów o tym samym module

powinniśmy mieć inny frez. W praktyce nie spotyka się aż tak dużej liczby frezów. Do

wykonywania kół zębatych o modułach od 0,5 do 7 mm używa się kompletu frezów

krążkowych, składających się z 8 sztuk, a do frezowania kół zębatych o modułach od 8 do 20

mm używa się kompletu frezów składających się z 15 sztuk. Zasady doboru freza z kompletu

w zależności od liczby zębów w kole zębatym zestawiono w tabeli 1.

Tabela1. Dobór freza z kompletu w zależności od liczby zębów w kole zębatym

Nr freza w

komplecie złożonym

z 8 frezów

Liczba frezów w

nacinanym kole

zębatym

Nr freza w

komplecie złożonym

z 15 frezów

Liczba zębów w

nacinanym kole

zębatym

1

12

1

12 - 13

1 ½

13

2

14

2

14 - 16

2 ½

15-16

3

17-18

3

17 - 20

3 ½

19-20

4

21-22

4

21 - 25

4 ½

23-25

5

26-29

5

26 - 34

5 ½

30-34

6

35-41

6

35 - 54

6 ½

42-54

7

55-79

7

55 - 134

7 ½

80-134

8

135 - zębatka

8

135 – zębatka

Frezy krążkowe modułowe stosowane są w zasadzie do obróbki zębów prostych,

mogą jednak być wykorzystywane również do obróbki mało dokładnych kół o zębach

śrubowych. W tym przypadku przy wyborze numeru freza z zespołu określa się tzw.

zastępczą liczbę zębów koła na podstawie zależności:

-4-

β

3

cos

z

z

zast

=

(10)

gdzie:

z - rzeczywista liczba zębów koła zębatego,

β

- kąt pochylenia linii śrubowej zęba.

Rys. 2. Frez modułowy krążkowy

Skrawanie frezami krążkowymi modułowymi (rys. 2.) przebiega w dosyć trudnych

warunkach, wynikających z dużego naddatku na obróbkę oraz kształtu i geometrii narzędzia.

Powierzchnia przyłożenia jest powierzchnią krzywoliniową, powstałą w specjalnej operacji

zataczania, która zapewnia zachowanie prawidłowego zarysu ostrza po wielokrotnym

ostrzeniu narzędzia. Krzywą zataczania jest spirala Archimedesa, kierunek zatoczenia leży

w płaszczyźnie prostopadłej do osi freza. Wielkość S

z

(rys.2.), nazywana skokiem zatoczenia

wyznaczona jest wg wzoru:

f

w

z

tg

D

S

α

π

⋅

=

2

,

o

o

n

f

14

10

÷

=

=

=

α

α

α

(11)

D

w

- średnica zewnętrzna freza,

α

f

- boczny kąt przyłożenia na zewnętrznym obwodzie freza.

Kąty natarcia

γ

f

są najczęściej równe zeru. Kąty przyłożenia na bocznych krawędziach

ostrzach a

0

= a

n

są zmienne wzdłuż tych krawędzi i mają bardzo małe wartości (1

÷

2°), co

jest przyczyną intensywnego tarcia powierzchni przyłożenia w pobliżu tych krawędzi.

Frezy modułowe krążkowe wykonywane są zazwyczaj ze stali szybkotnących. Mogą być

również odmiany pokrywane. Podczas skrawania zużywają się głównie na powierzchni

przyłożenia na obwodzie freza. Wartości wskaźnika stępienia wynoszą h

sp

= 0,8

÷

1,0 mm,

a przy podwyższonych wymaganiach gładkości powierzchni zębów h

sp

= 0,2

÷

0,4 mm.

Średnie zalecane okresy trwałości frezów modułowych krążkowych, zbliżone do wartości

ekonomicznych, przyjmuje się w granicach ok. 150

÷

180 min.

Obróbkę kół zębatych frezami modułowymi krążkowymi przeprowadza się na

frezarkach poziomych ogólnego przeznaczenia z zastosowaniem podzielnicy. Parametry

skrawania uzależnione są głównie od własności materiału obrabianego, modułu koła zębatego

-5-

oraz dokładności obróbki. Szybkość skrawania zawiera się w granicach 25

÷

40 m/min, dla

frezów ze stali szybkotnących, mniejsze wartości odpowiadają obróbce zgrubnej.

Posuwy minutowe dla modułów m = 2

÷

3 mm zaleca się stosować w granicach 100

÷

300 mm/min. Zależnie od własności materiału obrabianego i modułu; im większy moduł,

tym mniejszy posuw.

Obróbka uzębień frezami modułowymi krążkowymi i trzpieniowymi jest bardzo mało

wydajna, uzyskiwana dokładność koła nie przekracza na ogół 10 klasy. Wynika to z trudności

wykonania narzędzi kształtowych oraz niedokładności ustawienia narzędzi na obrabiarce.

Ponadto wadą tej metody jest konieczność posiadania oddzielnych narzędzi do kół zębatych o

różnych parametrach. Z tych głównie względów stosowana jest głównie w produkcji

jednostkowej.

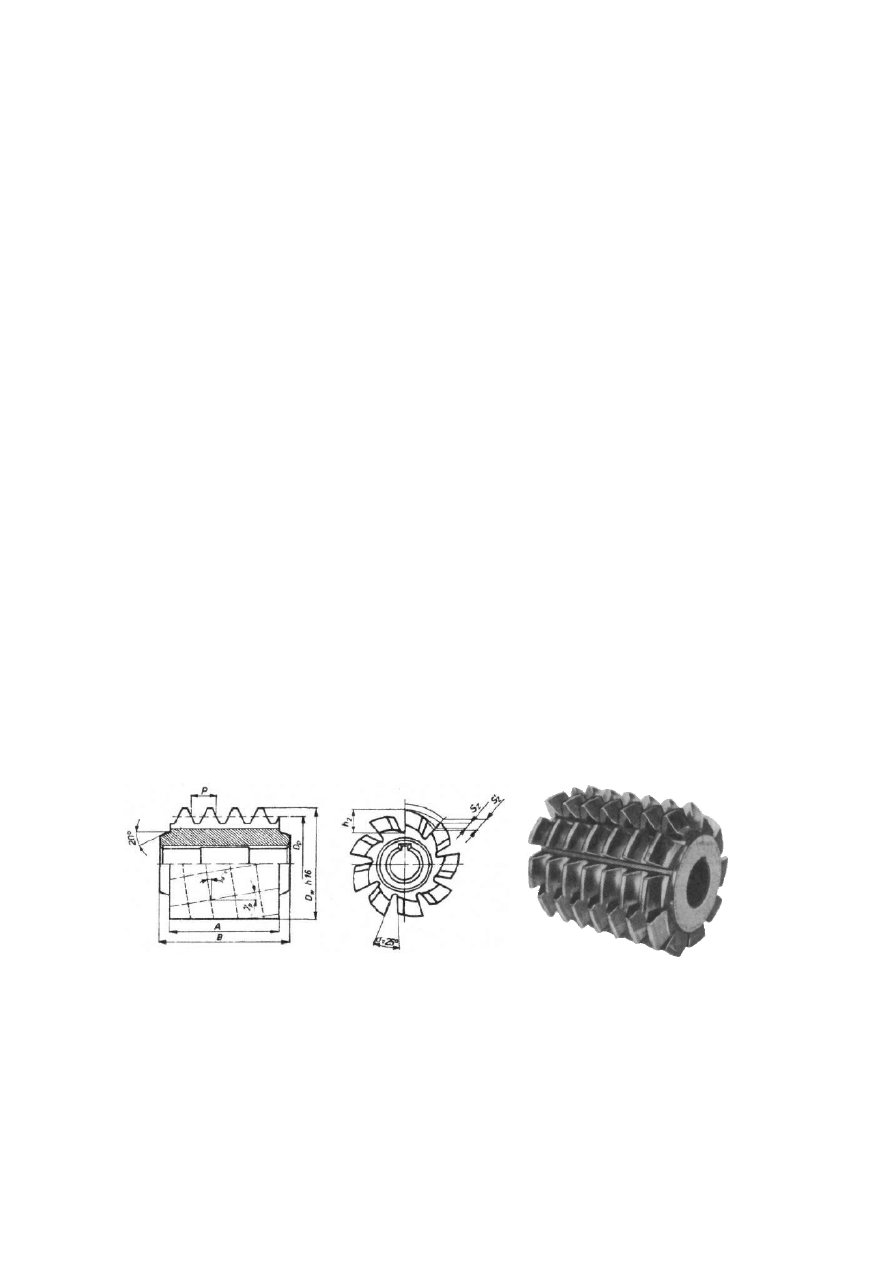

2. 2. Frezowanie kół zębatych frezami modułowymi ślimakowymi

Frezowanie uzębienia frezem ślimakowym modułowym jest odmianą metody

obwiedniowej, symulującej pracę przekładni zębatka — koło zębate, najbardziej w praktyce

rozpowszechnioną. Jak widać na rys. 3., kształt zarysu ostrzy narzędzia w płaszczyźnie

prostopadłej do linii śrubowej zwojów freza, zbliżony jest do trapezu, w którym kąt

pochylenia krawędzi bocznych (kąt zarysu) odpowiada kątowi przyporu. Frezy ślimakowe

przeznaczone są najczęściej do obróbki kół zębatych walcowych o zębach prostych

i śrubowych oraz ślimacznic. Rozróżniamy frezy ślimakowe:

1. zdzieraki - przeznaczone do obróbki wstępnej, po której koło zębate obrabia się np.

dłutakiem Fellowsa,

2. frezy do obróbki półwykańczającej, przed następnym szlifowaniem lub

wiórkowaniem,

3. frezy ślimakowe wykańczaki.

W zależności od klasy dokładności freza, można uzyskać koła zębate w klasach

dokładności od 6 do 9. Typowy frez modułowy ślimakowy wykańczak przedstawiono na

rys. 3. Ma on kształt ślimaka, w którym przez wyfrezowanie rowków wiórowych utworzono

ostrza o krawędziach skrawających (zewnętrznych i bocznych) rozmieszczonych na

powierzchniach śrubowych.

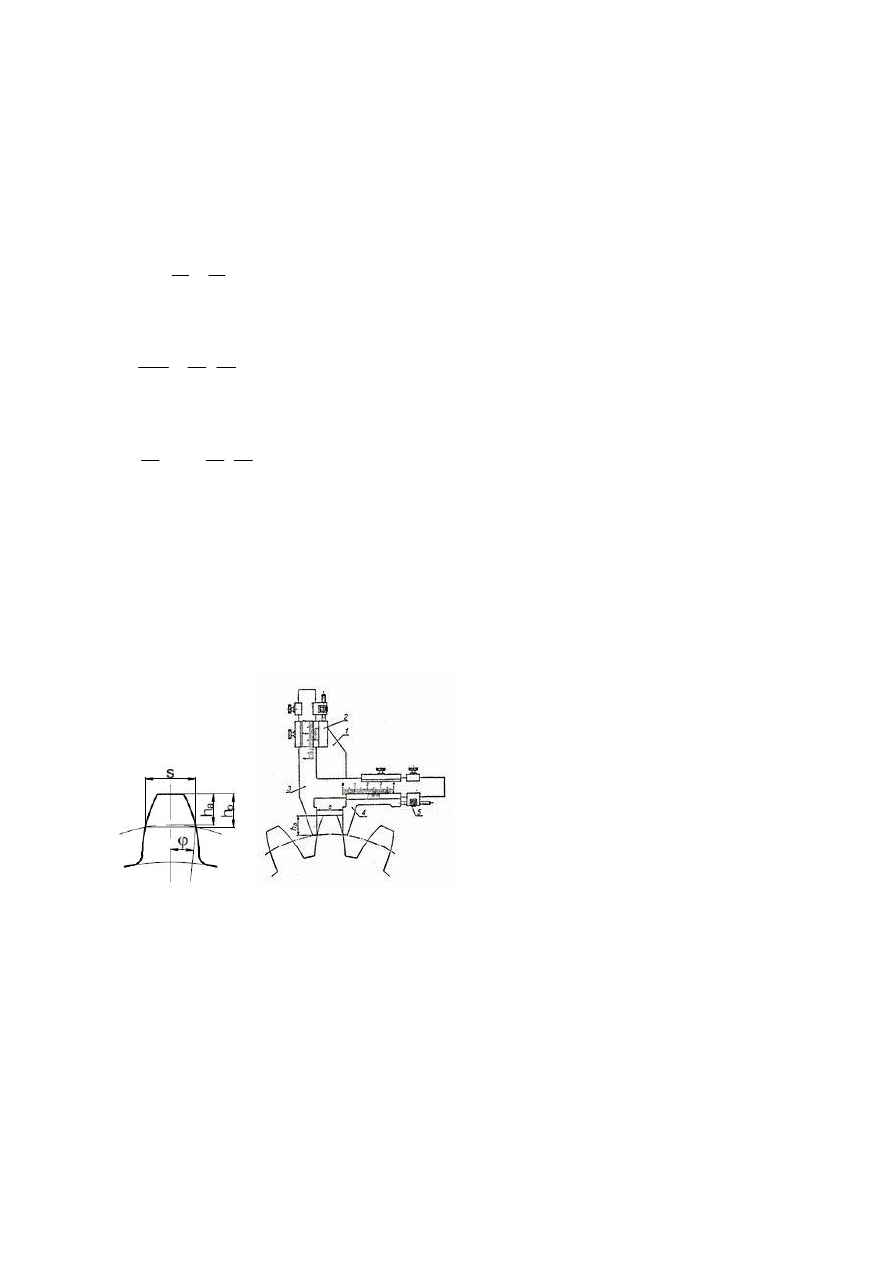

Rys. 3. Frez ślimakowy

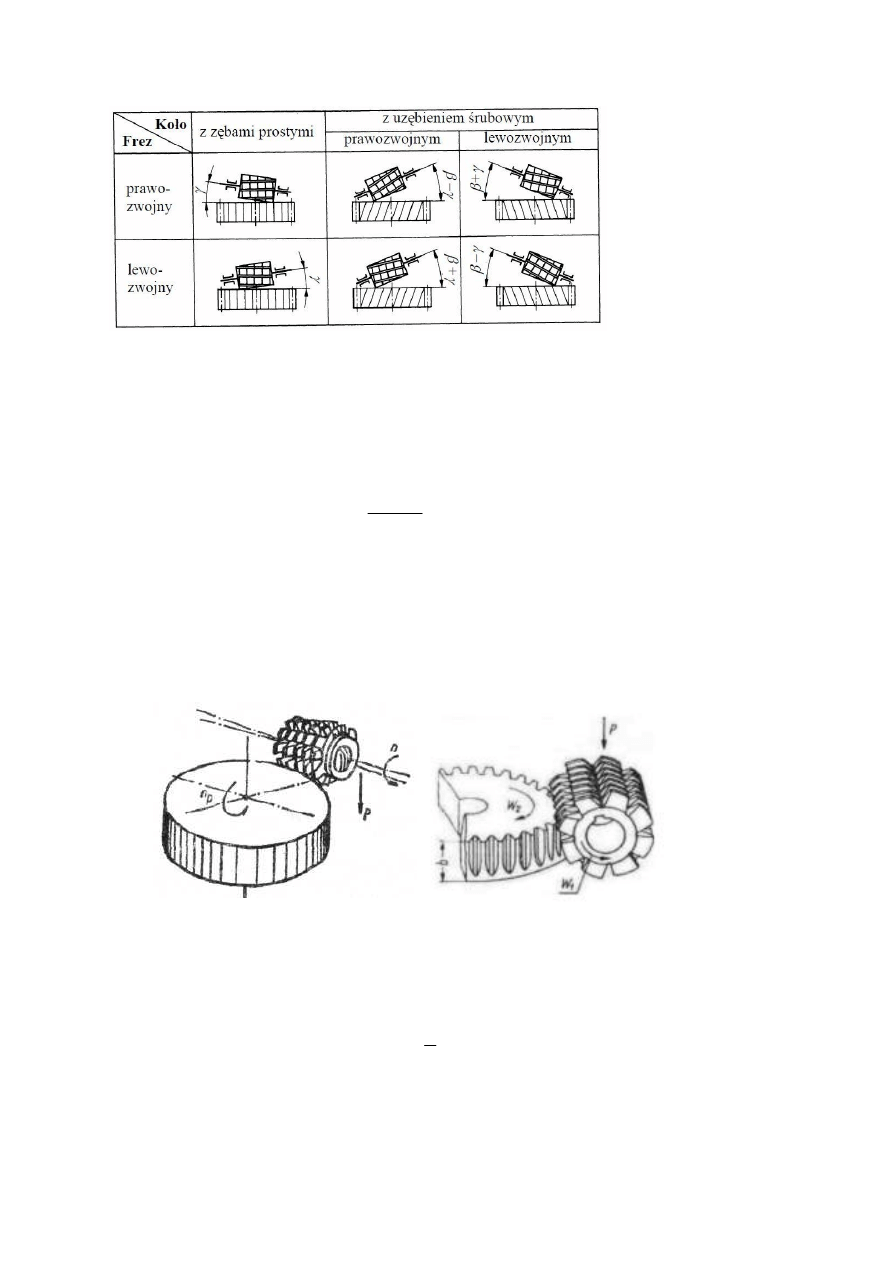

Podczas frezowania oś freza musi być nachylona do powierzchni czołowej

obrabianego koła pod kątem wzniosu linii śrubowej zwojów freza na walcu podziałowym,

gdy uzębienie koła walcowego jest proste (rys. 4.). Gdy nacinamy uzębienie śrubowe koła

walcowego, kąt pochylenia osi freza ślimakowego prawozwojnego odpowiada sumie lub

różnicy kąta wzniosu linii śrubowej zwojów freza i kąta pochylenia linii śrubowej

obrabianych zębów, zależnie od tego, czy ich pochylenie jest lewe czy prawe.

-6-

Rys. 4. Schemat ustawienia freza ślimakowego modułowego względem przedmiotu

obrabianego (koła walcowego) przy obróbce uzębień prostych i śrubowych

Podczas frezowania frezami modułowymi ślimakowymi ruchem głównym jest ruch

obrotowy freza (rys. 5.). Prędkość ruchu głównego odpowiada praktycznie prędkości

skrawania i jest związana z prędkością obrotową zależnością o ogólnie znanej postaci:

min]

/

[

1000

m

n

D

v

c

⋅

⋅

=

π

(12)

gdzie:

D - średnica freza [mm],

n - prędkość obrotowa freza [obr/min].

Ruchami posuwowymi są: ruch obrotowy przedmiotu obrabianego (posuw

obwodowy) i ruch prostoliniowy narzędzia wzdłuż osi obrotu przedmiotu obrabianego

(rys. 5.).

Rys. 5. Schemat ruchów narzędzia i przedmiotu obrabianego podczas frezowania kół walcowych

Prędkość obrotowa przedmiotu obrabianego uwarunkowana jest prędkością obrotową

narzędzia. Z warunku współpracy narzędzia z przedmiotem obrabianym, symulującej pracę

przekładni zębatej, wynika, że prędkość obrotowa n

p

przedmiotu obrabianego musi być

związana z prędkością obrotową freza n następującą zależnością:

n

z

k

n

p

⋅

=

(13)

gdzie:

n - prędkość obrotowa freza, w obr/min,

n

p

- prędkość obrotowa przedmiotu obrabianego, w obr/min,

k - krotność (zwojność) freza ślimakowego,

-7-

z - liczba zębów koła obrabianego.

Posuw na jeden obrót przedmiotu obrabianego p, konieczny jest dla zapewnienia

nacięcia zębów na całej długości. Wartości posuwów zależą od rodzaju obróbki, w obróbce

frezami jednozwojnymi dokładnej - f = 0,6

÷

1,2 mm/obr, w zgrubnej - f = 2,0

÷

12 mm/obr.

W obróbce zgrubnej posuw na 1 obrót uzależniony jest od sztywności elementów układu

„obrabiarka – przyrząd (uchwyt) - narzędzie - przedmiot obrabiany" (w skrócie OUPN),

odporności układu na drgania, liczby zębów i modułu koła nacinanego, a także własności

materiału obrabianego.

Przy niedostatecznej sztywności obrabiarek do uzębień, przy zbyt dużych wartościach

posuwu występują znaczne drgania obrabiarki, szczególnie w czasie wcinania narzędzia w

materiał obrabiany, a także podczas wybiegu. Zmusza to do stosowania zmniejszonych

posuwów. Podczas zgrubnego nacinania uzębień w żeliwie i brązach przy zbyt dużych

posuwach obserwuje się wykruszanie materiału obrabianego przy wybiegu narzędzia, co

również zmusza do zmniejszenia posuwu w kierunku osi przedmiotu. Stosowanie w obróbce

zgrubnej frezów ślimakowych dwukrotnych i trzykrotnych (2- i 3- zwojnych) wymaga

odpowiednio 2- i 3- krotnego zmniejszenia posuwu w stosunku do wartości ustalonej dla

freza jednokrotnego.

Podczas obróbki ślimacznic frezami ślimakowymi stosowany jest inny układ ruchów

posuwowych niż w obróbce uzębień kół walcowych. Zamiast posuwu wzdłuż osi narzędzie

wykonuje posuw promieniowy lub styczny. Pierwsza odmiana obróbki ślimacznic nazywana

jest metodą promieniową, druga - styczną. W przypadku pierwszym odległość osi narzędzia

od przedmiotu obrabianego zmienia się podczas pracy do chwili zagłębienia narzędzia na

wysokość zębów ślimacznicy. W metodzie stycznej odległość ta jest stała, a narzędzie ma

dodatkową część stożkową pochyloną pod kątem

κ

.

3. Przebieg ćwiczenia – wykonanie koła zębatego

3.1. Metoda kształtowa

Czynności ustawcze:

a) ustawienie freza nad osią obrotu przedmiotu obrabianego

Stół w położeniu zerowym (nie skręconym) przesuwamy w kierunku poprzecznym do

takiego położenia, przy którym wierzchołek zębów freza krążkowego znajdzie się w tej

samej płaszczyźnie pionowej, co i wierzchołek kła konika. Jest to ustawienie zgrubne.

Przy założeniu, że wierzchołek zębów freza leży w płaszczyźnie symetrii narzędzia

można przeprowadzić ustawienie bardziej dokładne przy użyciu kątownika i płytek

wzorcowych. Po ustawieniu położenia narzędzia stół należy unieruchomić.

b) zamocowanie przedmiotu obrabianego

Przedmiot obrabiany mocujemy na wałku wrzeciona podzielnicy.

c) ustalenie wielkości podziału

Po wykonaniu pierwszego wrębu należy obrócić wrzeciono podzielnicy o kąt równy

360°/z. Ilość obrotów korbką podzielnicy określamy z zależności:

z

n

k

40

=

(14)

Podzielnica używana w ćwiczeniu jest wyposażona w tarczę z następującą ilością

otworów w poszczególnych okręgach: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43, 46, 47,

49, 51, 53, 54, 57, 58, 59, 62, 66.

d) ustawienie głębokości frezowania

Głębokość frezowania przyjmuje się równą wysokości zęba, a więc g = 2,2 m

n

.

-8-

3.2. Metoda obwiedniowa

Frezarka obwiedniowa ZFA 75 Poręba przeznaczona jest do produkcji kół zębatych o

zębach prostych, skośnych oraz ślimacznic. Podczas pracy z podtrzymką maksymalna

średnica koła wynosi 450mm, natomiast bez podtrzymki frezarka umożliwia obrabianie kół o

maksymalnej średnicy 800mm.

Parametry techniczne frezarki ZFA 75:

- największy nacinany moduł:

a) normalnie 6mm,

b) przy zmniejszonej dokładności 8mm,

- największa średnica obrabianego koła zębatego:

a) przy założonej podtrzymce: 450mm,

b) bez podtrzymki: 800mm,

- największa średnica obrabianego koła zębatego o zębach śrubowych:

a) przy kącie pochylenia lini śrubowej 30°: 500mm,

b) przy kącie pochylenia lini śrubowej 60°: 190mm,

- największa długość frezowania przy zębach prostych: 275mm,

- zakres odległości między osiami przedmiotu obrabianego i freza:

a) najmniejsza 30mm,

b) największa 500mm,

- pionowy przesuw freza: 310mm,

- najmniejsza odległość od powierzchni stołu do osi freza: 200mm,

- największa średnica freza: 120mm,

- średnica trzpieni do osadzania frezów: 22, 27, 32mm,

- średnica otworu na stole: 80mm,

- ilość obrotów wrzeciona frezaerskiego: 7,

- zakres obrotów wrzeciona frezerskiego: 47,5 - 192,

- zakres pionowych przesuwuw freza na 1 obrót przedmiotu obrabianego: 0,5 - 3mm,

- zakres promieniowych posuwów freza na 1 obrót przedmiotu obrabianego: 0,1 - 1mm,

- zakres osiowych posuwów freza na 1 obrót przedmiotu obrabianego: 0,25 - 1mm,

- moc silnika głównego: 2,8 kW.

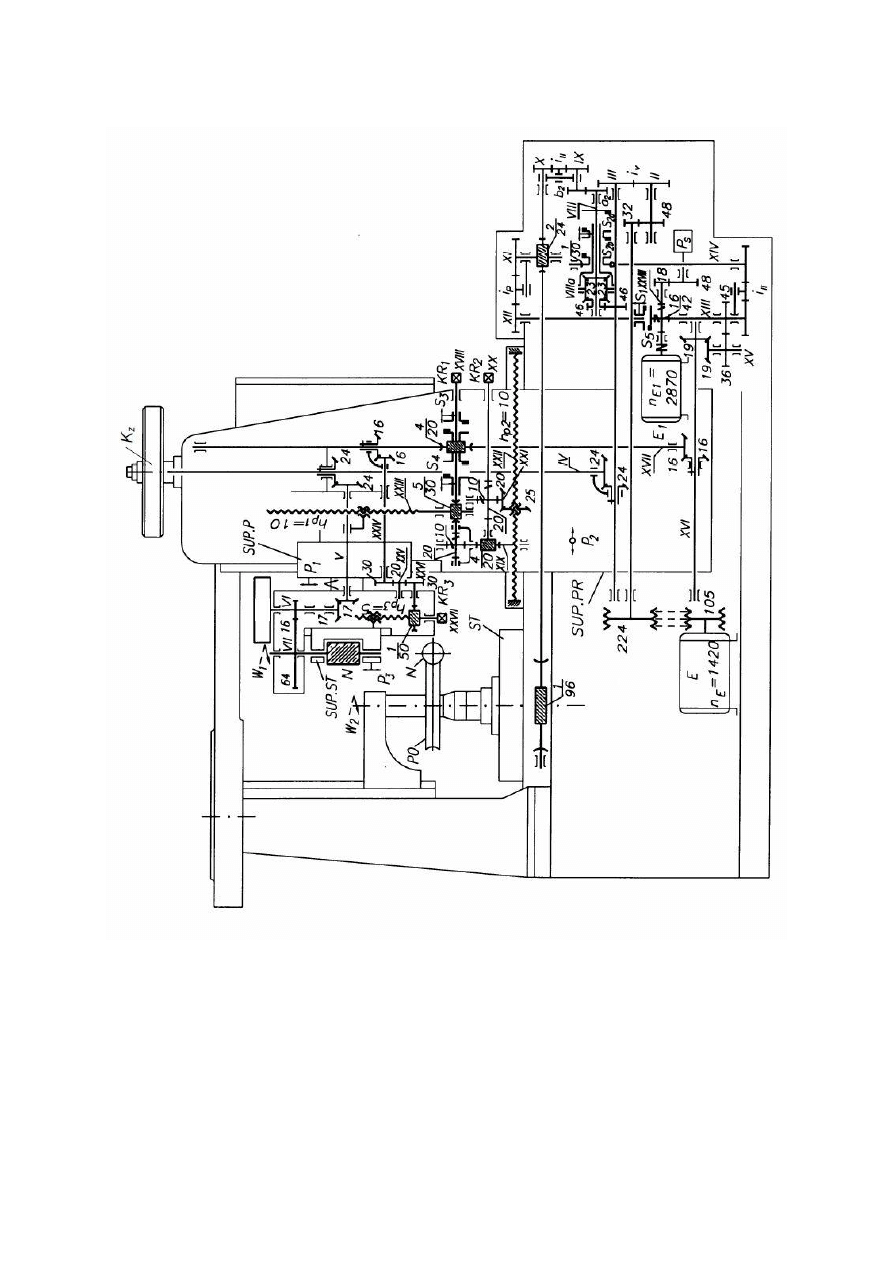

Schemat kinematyczny obrabiarki pokazano na rys. 6.

3.2.1. Koła zmianowe przekładni gitarowych

Na wyposażeniu frezarki znajdują się koła zębate zmianowe do doboru

odpowiedniego przełożenia łańcucha kinematycznego:

przekładnia gitarowa prędkości skrawania i

v

: 18, 22, 25, 28, 32, 35, 38, 42 (suma

zębów s = 60),

przekładnia gitarowa odtaczania i

I

, kształtowania linii śrubowej i

II

, posuwu i

p

: 20, 20,

23, 24, 25, 25, 29, 30, 33, 34, 37, 40, 41, 43, 45, 47, 48, 50, 53, 55, 58, 59, 60, 61, 62,

65, 67, 70, 71, 73, 75, 79, 80, 83, 85, 89, 90, 92, 95, 97, 98, 100.

-9-

Rys. 6. Schemat kinematyczny frezarki obwiedniowej ZFA - 75

3.2.2. Obliczenia przełożeń przekładni gitarowych - koło o zębach

prostych

Przy obliczaniu przełożeń przekładni gitarowych należy najpierw przyjąć dane

wejściowe w postaci:

m - moduł normalny koła zębatego,

z - liczba zębów obrabianego koła,

-10-

v

c

- szybkość skrawania [m/min],

D - średnica freza ślimakowego [mm],

k - krotność freza,

f

p

- wartość posuwu pionowego [mm/obr]

Ze schematu kinematycznego (analiza przełożeń) wynika, co następuje:

a) łańcuch prędkości skrawania: E → N:

1

1

87

,

2

b

a

D

v

i

c

v

=

=

; obliczamy liczby zębów kół zmianowych a

1

i b

1

.

b) Przekładnia gitarowa ruchu odtaczania:

2

2

2

2

24

d

c

b

a

z

k

i

I

⋅

=

=

; obliczamy liczby zębów kół zmianowych a

2

i b

2

oraz c

2

i d

2

.

c) Przekładnia gitarowa posuwu pionowego:

3

3

3

3

10

3

d

c

b

a

f

i

p

p

⋅

=

⋅

=

; obliczamy liczby zębów kół zmianowych a

3

i b

3

oraz c

3

i d

3

.

4. Opracowanie wyników – pomiary kontrolne wykonywanych kół zębatych

4.1. Pomiar grubości zęba suwmiarką modułową

Przy pomiarze suwmiarką modułową należy określić wysokość h na jakiej dokonywać

się będzie pomiaru grubości s. Wysokość h

p

jest większa od h

a

, gdyż ząb mierzony jest na

cięciwie wspierającej się na kole podziałowym, zgodnie z rys. 7.:

Rys. 7. Zależności pomiedzy h

a

i h

p

, przedstawienie zasady pomiaru

Wysokość pomiarowa zęba:

h

p

= h'

p

· m

(5)

gdzie:

h'

p

- wysokość pomiarowa przy m = 1

Przy znanej ilości zębów z tabeli odczytujemy h'

p

i przemnażamy przez znany moduł

obliczeniowy otrzymując wartość h

p

.

-11-

Tabela 2. Grubość zębów i wysokości pomiarowe dla m = 1

z

s

h'

p

10

1,5643 1,0615

11

1,5654 1,0559

12

1,5663 1,0513

13

1,5669 1,0473

14

1,5674 1,0441

15

1,5679 1,0411

16

1,5682 1,0385

17

1,5685 1,0363

18

1,5688 1,0342

19

1,5690 1,0324

20

1,5692 1,0308

21

1,5693 1,0293

22

1,5694 1,0281

23

1,5695 1,0269

24

1,5696 1,0257

25

1,5697 1,0248

26

1,5697 1,0237

27

1,5698 1,0228

28

1,5699 1,0221

29

1,5700 1,0212

30

1,5700 1,0206

32

1,5701 1,0192

34

1,5702 1,0182

35

1,5702 1,0176

36

1,5703 1,0171

38

1,5703 1,0162

40

1,5704 1,0154

42

1,5704 1,0146

44

1,5704 1,0141

45

1,5704 1,0137

46

1,5705 1,0134

48

1,5706 1,0128

50

1,5707 1,0123

55

1,5707 1,0112

60

1,5708 1,0103

70

1,5708 1,0088

80

1,5708 1,0077

97

1,5708 1,0064

127

1,5708 1,0063

135

1,5708 1,0045

zębatka 1,5708 1,0000

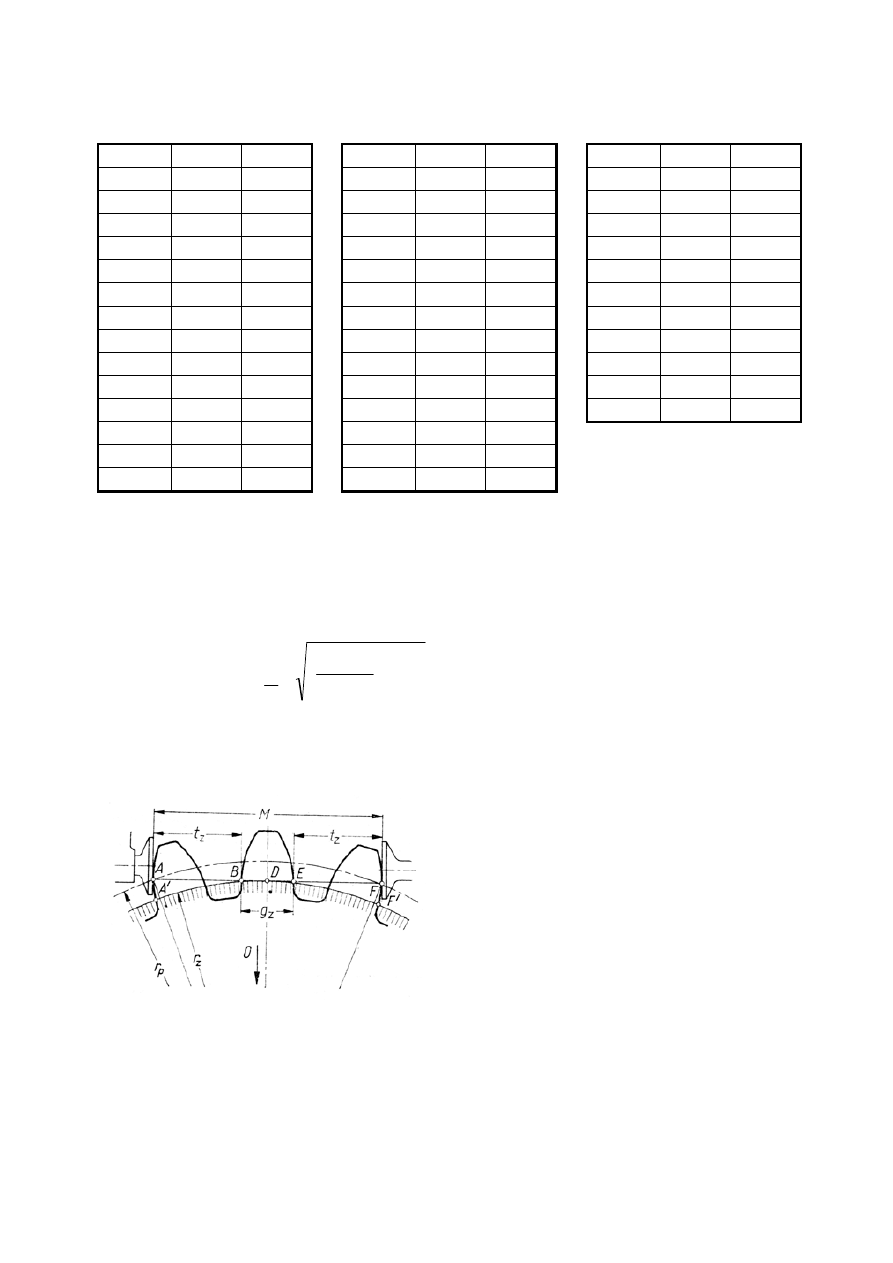

4.2. Pomiar przez k zębów (mikrometrem talerzykowym):

Pomiar przez k zębów mikrometrem talerzykowym jest pospolicie stosowany przy

sprawdzaniu kół zębatych. Łączy bowiem pomiar grubości zębów oraz równomierności

podziałki obwodowej. Liczbę zębów objętych pomiarem możemy wyznaczyć wg wzoru (dla

zębów prostych):

5

,

0

)

(

2

)

(

)

cos(

2

1

0

0

2

2

0

+

⋅

⋅

−

−

⋅

−

−

⋅

+

⋅

=

α

α

α

π

tg

x

inv

z

z

x

z

k

(6)

Praktycznie wygodniej jest skorzystać z następującej tabeli (Tabela 3). Zasadę

pomiaru pokazano na rys. 8.

Rys. 8. Pomiar przez k zębów mikrometrem talerzykowym

-12-

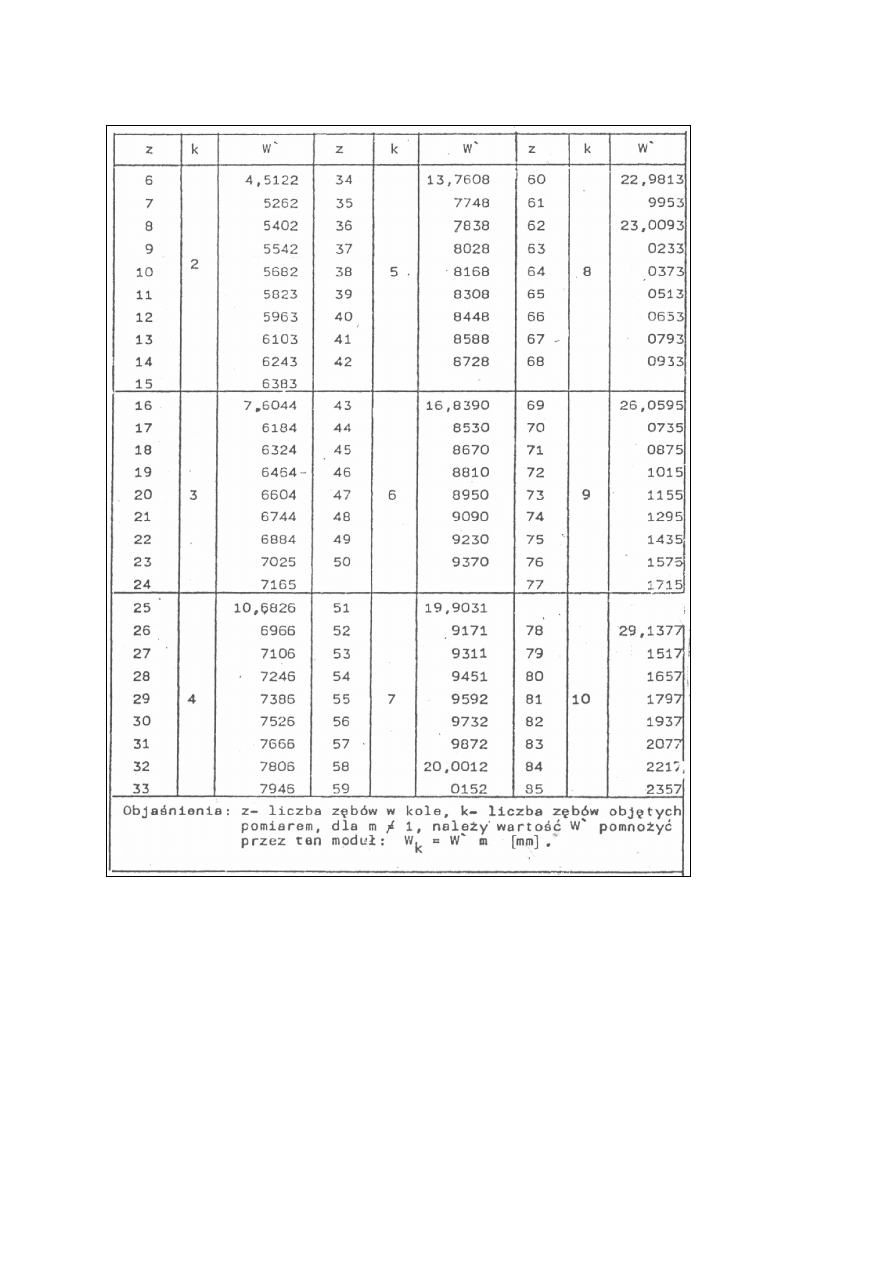

Tabela 3. Wartości pomiarowe przez k zębów (bez luzu obwodowego), dla modułu m =1

5. Sprawozdanie studenckie

W celu wykonania sprawozdania:

dokonać niezbędnych obliczeń podstawowych parametrów geometrycznych

wykonywanego koła zębatego o zębach prostych,

wykonać szkic otoczki wraz z niezbędnymi wymiarami,

wykonać pomiary, korzystając z zamieszczonych tabel i wzorów,

na podstawie przeprowadzonych badań opracować szczegółowe wnioski na temat:

oceny błędów wykonania, (błędów obróbki),

porównać dwie analizowane metody obróbki koła zębatego (kształtową

i obwiedniową).

-13-

6. Literatura

1. Feld M.: projektowanie procesów technologicznych typowych części maszyn, WNT,

Warszawa, 2007,

2. Paderewski K.: Obrabiarki do uzębień koł walcowych. WNT, Warszawa 1991,

3. Gwiazdowski W.: Kinematyka obrabiarek. WNT, Warszawa 1965,

4. L. Müller: Przekładnie zębate. Projektowanie. WNT, Warszawa 1979,

5. K. Ochęduszko: Koła zębate. T.1, Konstrukcja; T.2, Wykonanie i montaż; T.3,

Sprawdzanie. WNT, Warszawa 1985,

6. Dokumentacja techniczno - ruchowa frezarki ZFA 75.

7. BHP

-

Do samodzielnej pracy na obrabiarce może mieć prawo tylko pracownik po

odpowiednim przeszkoleniu,

-

Przed uruchomieniem obrabiarki sprawdzić właściwe ustawienie elementów obsługi.

-

Przed uruchomieniem obrabiarki zamknąć drzwi szaf.

-

Używać odpowiednich osłon lub zabezpieczeń przed wiórami i odpryskami.

-

Obsługujący obrabiarkę powinien nosić ściśle opięte ubranie ochronne.

-

Przed załączeniem obrabiarki należy sprawdzić czy ta czynność nie grozi wypadkiem

innym osobom.

-

Nie zbliżać głowy i rąk do wirujących elementów.

-

W przypadku nieprawidłowej pracy obrabiarki wyłączyć ją i zameldować

prowadzącemu zajęcia.

-

Mocowanie przedmiotów obrabianych powinno być pewne, aby nie dopuścić do

wyrwania przedmiotu z imadła lub uchwytu pod wpływem sił skrawania.

-

Czyszczenie, regulacje, naprawy i smarowanie obrabiarki przeprowadzić tylko po

wyłączeniu wyłącznika głównego.

-

Utrzymać czystość i porządek wokół obrabiarki.

-

Wszelkiego rodzaju naprawy mechanizmów oraz instalacji elektrycznej mogą być

przeprowadzone tylko przez osoby do tego upoważnione po wyłączeniu dopływu prądu

do obrabiarki.

-

W czasie codziennych czynności konserwacyjnych, ustawiania, regulacji lub napraw

obrabiarki, należy ubezpieczyć siebie i innych znakiem lub tablicą ostrzegawczą "NIE

WŁĄCZAĆ" zawieszoną na włączniku głównym lub jego pobliżu.

Wyszukiwarka

Podobne podstrony:

obrobka kol zebatych OU

Obrobka kol zebatych na frezarc Nieznany

10 Obróbka kół zębatych

obróbka kół zębatych wykonanie calość

obrobka kol zebatych

obrobka kol zebatych, szkola, TM, Laboratorium

27 Metody obróbki kół zębatych

Obróbka skrawaniem, Metody obróbki kół zębatych, Politechnika Opolska

Obróbka kół zębatych

10 Obróbka kół zębatych

obrobka kol zebatych OU

PT Technologia obróbki kształtowej i obwiedniowej kół zębatych

[LAB.1999r.] Kinematyka obwiedniowego frezowania kół zębatych, Obróbka Ubytkowa, Sprawozdania, Stare

4)Obróbka skrawaniem i obrabiarki Nacinanie kół zębatych

Obróbka uzębień kół zębatych walcowych

PT Technologia obróbki kształtowej i obwiedniowej kół zębatych

więcej podobnych podstron