1

Dr inż. Zbigniew Rak

Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie

Utrzymanie wyrobisk przyścianowych za frontem eksploatacji w trudnych warunkach górniczo-

geologicznych na przykładzie Kopalni LW „Bogdanka” S.A – część I – przegląd technologii

Streszczenie

Rosnące koszty drążenia wyrobisk przyścianowych powodują, że zagadnienie ich utrzymywania za

frontem

eksploatacji

jest

systematycznie

podejmowane

w

naszych

kopalniach.

W niniejszym artykule podjęto próbę podsumowania dotychczasowych doświadczeń w zakresie

utrzymywania chodników przyścianowych w Polsce. Opisano również rezultaty takich prób, które

prowadzono w stosunkowo trudnych warunkach złoża LW „Bogdanka” S.A. w latach 80-tych

ubiegłego stulecia. Z powodu niezadawalających rezultatów odstąpiono wówczas od tej technologii

wprowadzając jednocześnie system eksploatacji od granic.

1. Wstęp

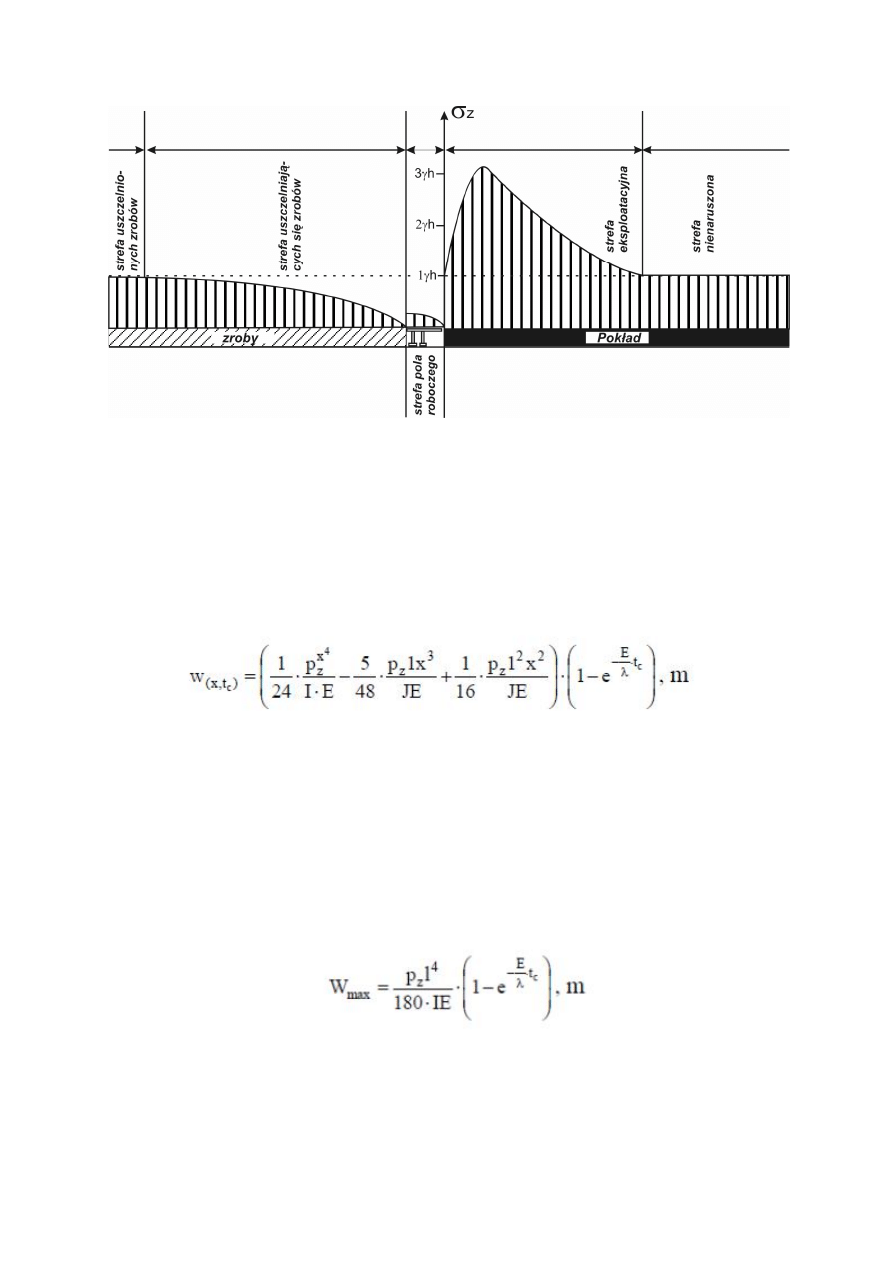

W sąsiedztwie wyrobiska ścianowego wydzielić można kilka następujących stref charakterystycznych

(rys. 1), [1]:

strefa uszczelnionych zrobów, w której warstwy skał nadległych podparte są rumowiskiem

zawałowym lub podsadzką, wskutek czego stan naprężenia jest tutaj zbliżony do stanu

pierwotnego,

strefa uszczelniających się zrobów, w której warstwy skał nadległych osiadają stopniowo na

rumowisku zawałowym lub podsadzce,

strefa pola roboczego, w której odsłonięty strop zabezpieczony jest obudową ścianową,

strefa eksploatacyjna, w której występują największe naprężenia pionowe, osiągając

najwyższe wartości w bezpośrednim sąsiedztwie czoła ściany, szerokość tej strefy wynosi od

kilkudziesięciu metrów (stropy mało sztywne, np. łupki) do sto kilkudziesięciu metrów (stropy

sztywne, np. piaskowce),

strefa pokładu nienaruszonego, która występuje przed strefą eksploatacyjną, charakteryzuje

się stanem naprężenia zbliżonym do pierwotnego.

Z punktu widzenia utrzymywania chodnika za frontem eksploatacyjnym najistotniejszym jest

odpowiednie zabezpieczenie chodnika w strefie eksploatacyjnej (zwanej często strefą ciśnień

eksploatacyjnych) oraz strefy uszczelniającego się oraz uszczelnionego zawału. W strefie pierwszej,

charakteryzującej się najwyższym poziomem ciśnień (czasami nawet ponad trzykrotnie wyższych od

ciśnień pierwotnych) dochodzi do największych oddziaływań górotworu na obudowę chodników

przyścianowych. Brak odpowiednich i odpowiednio wcześnie zabudowanych wzmocnień tej obudowy

może skutkować jej nadmiernymi deformacjami, które w sposób wydatny ograniczą jej wartość

nośną już w okresie utrzymywania za ścianą. Z kolei strefa uszczelniającego się zawału to strefa

stopniowo narastających ciśnień, aż do osiągnięcia poziomu zbliżonego do ciśnień pierwotnych.

Długość tej strefy wynosi od około 100 do około 200 m. W strefie uszczelnionego zawału

obserwujemy stan równowagi wtórnej o cechach zbliżonych do stanu naprężeń pierwotnych [1].

2

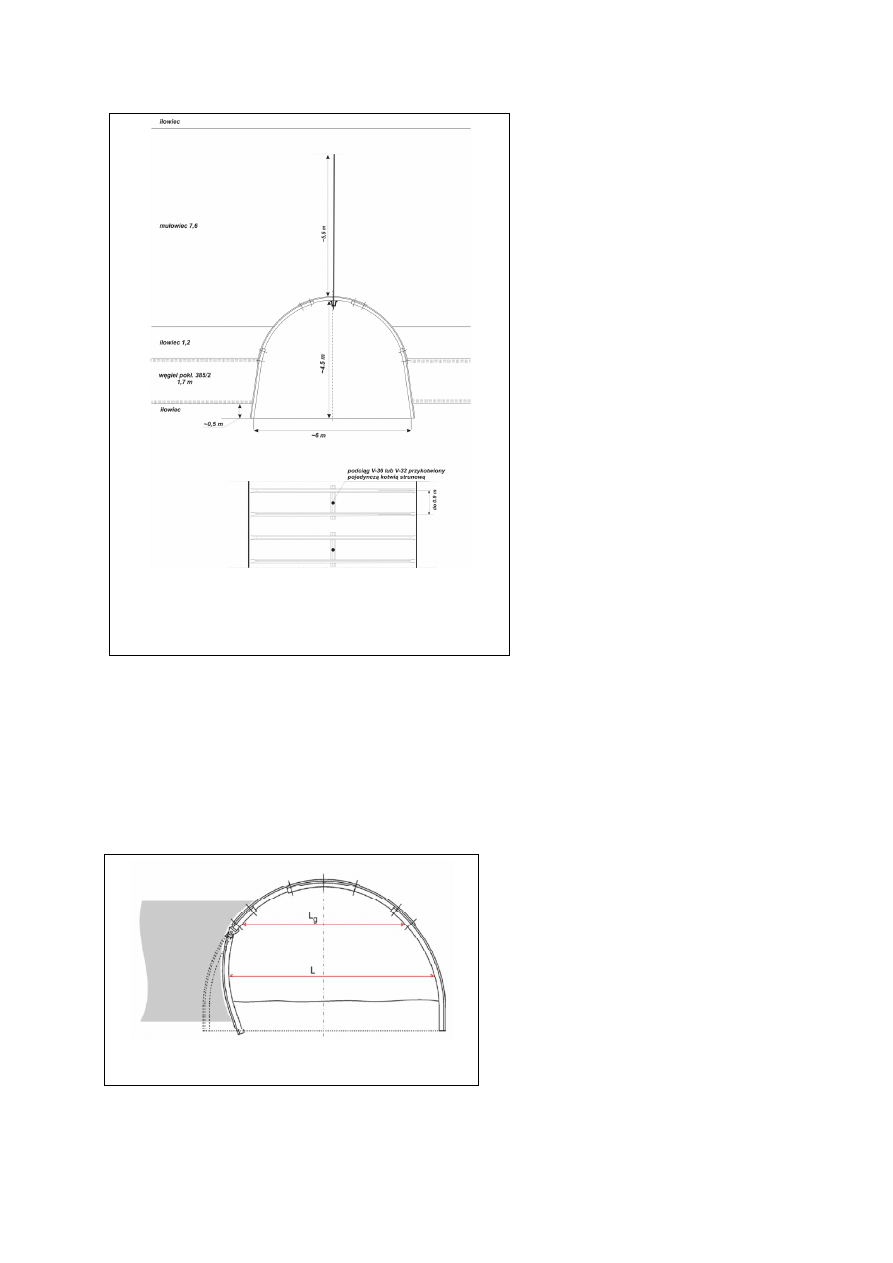

Rys. 1. Rozmieszczenie stref charakterystycznych w rejonie wyrobiska ścianowego

O ile w polu ściany bezpośrednio za linią obudowy zmechanizowanej obserwujemy spadek naprężeń

do zera (obszar tworzącego się zawału), a następnie powolny wzrost do wartości zbliżonej do ciśnień

pierwotnych (uszczelniający się i uszczelniony zawał), to w odniesieniu do wyrobiska utrzymywanego

za ścianą musimy pamiętać że wielkości obciążeń na obudowę kształtują się nieco inaczej, [3]. W tym

wypadku nie mówimy bowiem o przestrzeni wygrodzonej w zawale ale bezpośrednio z nią

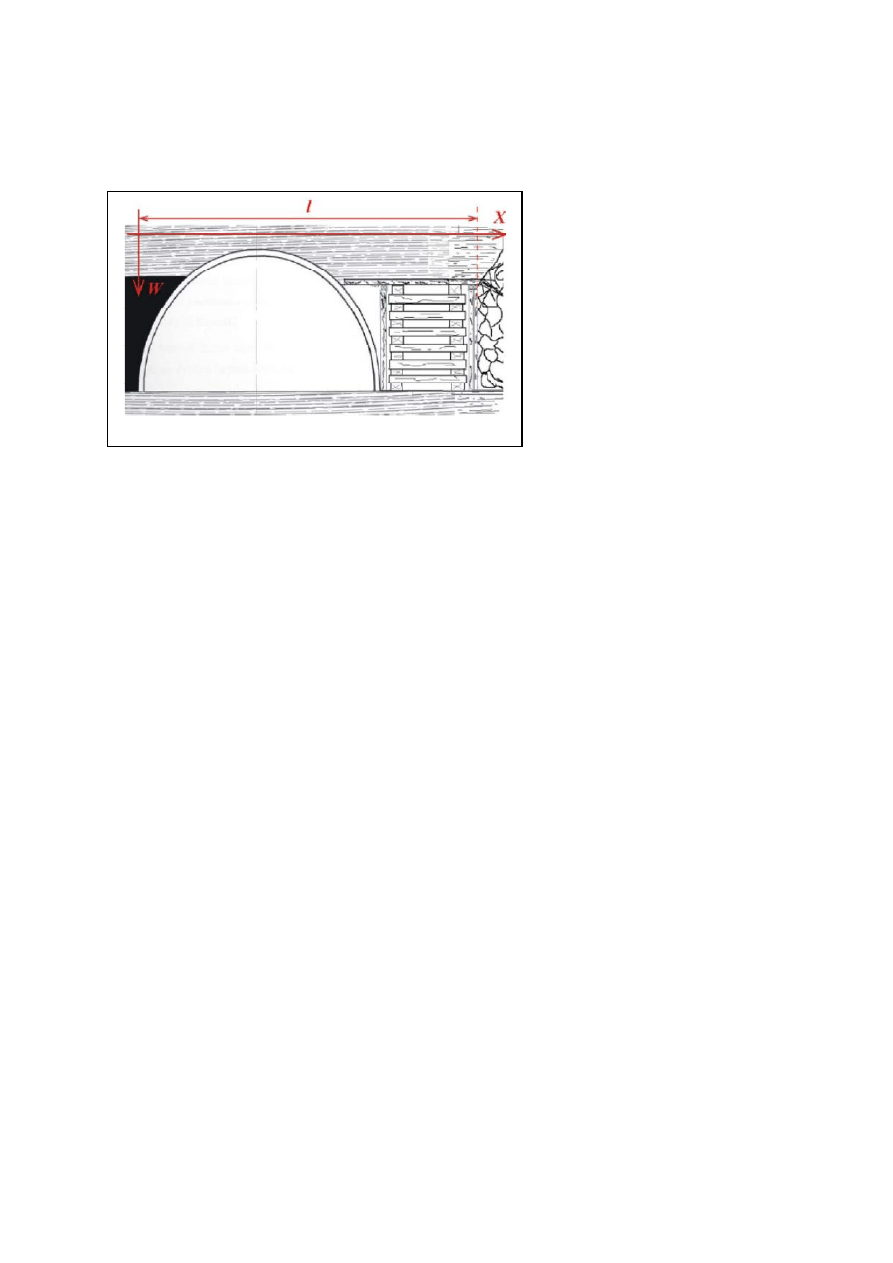

sąsiadującej. Nad wyrobiskiem za przodkiem ścianowym tworzy się tzw. belka wspornikowa, której

ugięcie będzie czynnikiem decydującym o wielkości obciążenia obudowy (rys. 2). Jedna z teorii głosi,

że linia ugięcia belki wspornika wyraża się równaniem [2]:

(1)

gdzie:

p

z

– składowa pionowa pierwotnego stanu naprężenia, Pa,

l − rozpiętość belki wspornikowej podpartej, m,

I − moment bezwładności belki, m4,

E − moduł Younga dla górotworu, Pa,

x − współrzędna bieżąca, m,

E/λ − odwrotność czasu opóźnienia sprężystego, 1/rok,

λ − współczynnik lepkości belki (λ ≥ 0),

t

c

− czas, lata.

Dla x = 0,5785·l - ugięcie osiąga wartość maksymalną:

(2)

Ze wzoru (2) można wnioskować, że osiadania belki, a tym samym stropu chodnika rośnie z czwartą

potęgą długości belki oraz z czasem t

c

. W rezultacie można przyjąć, że najkorzystniejsze warunki

utrzymania chodnika w jednostronnym otoczeniu zrobów osiągnie się przy minimalnej długości

wspornika. Rozpiętość wspornika, jak wynika z rysunku 2, to suma szerokości samego chodnika oraz

rozpiętości stropu utrzymywanego przy chodniku bezpośrednio za ścianą w rejonie wnęki dolnej,

3

Rys. 2. Stropowa belka wspornikowa

która jest niezbędna dla zabudowy podpór podtrzymujących belkę wspornikową przy linii zawału.

O ile szerokość wyrobiska wynika ściśle ze względów ruchowych, tj. głównie wyposażenia chodnika,

o tyle rozpiętość belki „przy chodniku” zależy wyłącznie od przyjętego schematu zabezpieczenia

chodnika w jednostronnym otoczeniu zrobów.

W tej przestrzeni, a więc od ociosu

chodnika aż po linię zawału jesteśmy

zmuszeni do zabudowy zabezpieczeń

podporowych

gwarantujących

utrzymanie belki wspornikowej, tak

aby jej ugięcie nie spowodowało

nadmiernej deformacji obudowy

samego

chodnika.

Pamiętając

zależność

funkcyjną

(2),

która

wskazuje

na

konieczność

minimalizacji

długości

belki,

będziemy

poszukiwać

wysokopodporowych

wzmocnień

obudowy. Wzmocnienia takie przy niewielkiej powierzchni przekroju poprzecznego powinny

zagwarantować odpowiednią reakcję dla przemieszczającej się belki wspornikowej. Z drugiej strony

należy jednak zwrócić uwagę, że nadmierne skracanie belki wspornikowej przy chodniku stosowanie

tym samym podpór o niewielkim przekroju poprzecznym może skutkować także efektami całkowicie

odmiennymi od zamierzonych, tj.:

w przypadku skał spągowych o niskich parametrach wytrzymałościowych zachodzi

możliwość wciskania podpór w spąg,

w przypadku skał stropowych o niskich parametrach wytrzymałościowych zbyt krótka belka

może okresowo ulegać spękaniu i zniszczeniu co w efekcie spowoduje przesunięcie zawału

w stronę ociosu wyrobiska i przejęcie całości obciążeń przez jego obudowę,

w ścianach wysokich zbyt mały stosunek przekroju poprzecznego do wysokości podpór (zbyt

duża smukłość podpory) zwiększa ryzyko ich wyboczenia, a co za tym idzie redukcji

podporności.

Wielkość obciążeń od uginającej się belki oraz prognozowanie konwergencji chodników narażonych

na bezpośrednie oddziaływanie czynnego frontu eksploatacji były w ostatnich latach częstym

przedmiotem badań dołowych [3], [4]. Wartość początkowa ciśnienia pionowego waha się tu od kilku

do kilkudziesięciu procent ciśnień pierwotnych. W praktyce jest ona uzależniona od kilku elementów,

z których najważniejsze obok lokalnych warunków górniczo-geologicznych to prędkość postępu

przodka i skuteczność przejmowania ciśnień przez zasadniczą obudowę podporową chodnika. W tym

ostatnim przypadku bezpośrednio na skrzyżowaniu prawie zawsze dokonujemy demontażu

obudowy, a bezpośrednio za trasą przenośnika ścianowego ponownego montażu. Zanim obudowa

ponownie włączy się do współpracy z górotworem następuje zazwyczaj niewielkie przemieszczenie

pionowe warstw stropowych, skutkujące dodatkowym obciążeniem podpór zabezpieczających

wspornik za ścianą. Tak więc jakość zabezpieczenia wyrobiska na skrzyżowaniu, a tym samym

zdolność obudowy chodnikowej do szybkiego przejęcia obciążeń, wpływa na wielkość obciążeń

wspornika stropowego bezpośrednio za ścianą. Zważywszy na powyższe, należy liczyć się

z okresowymi stosunkowo wysokimi poziomami obciążenia elementów podpierających wspornik

stropowy bezpośrednio za ścianą. Aby zapobiec nadmiernemu ugięciu wspornika i rozwarstwianiu

warstw stropu bezpośredniego, należy z dużą starannością zabudowywać zabezpieczenia tzw. wnęki

dolnej, tj. przestrzeni pomiędzy chodnikiem podścianowym, a pierwszą sekcją obudowy

zmechanizowanej

w ścianie. Zabezpieczenia te obok odpowiednio wysokiej podporności powinny charakteryzować się

szybkim podejmowaniem współpracy z górotworem typowym dla obudów wczesno- i natychmiast

podporowych.

4

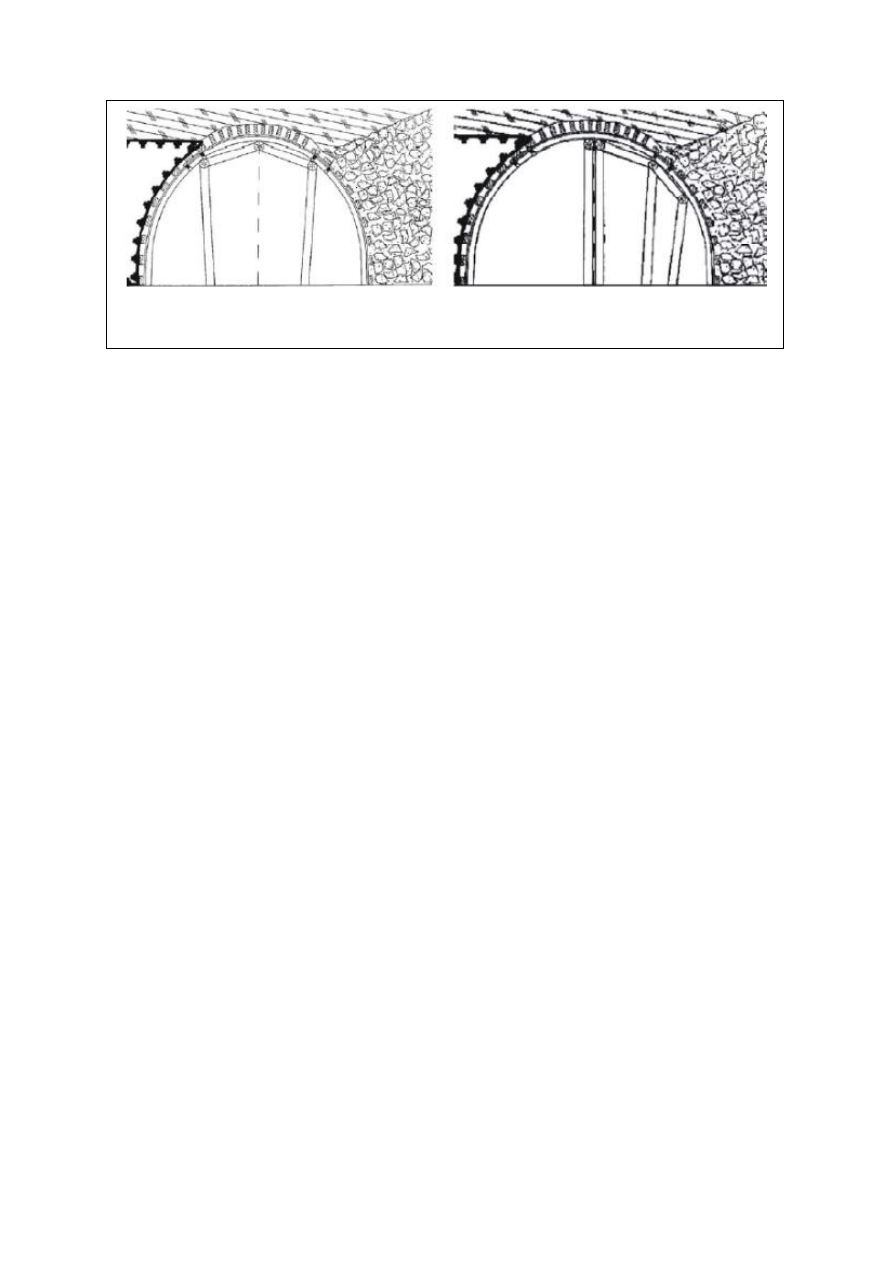

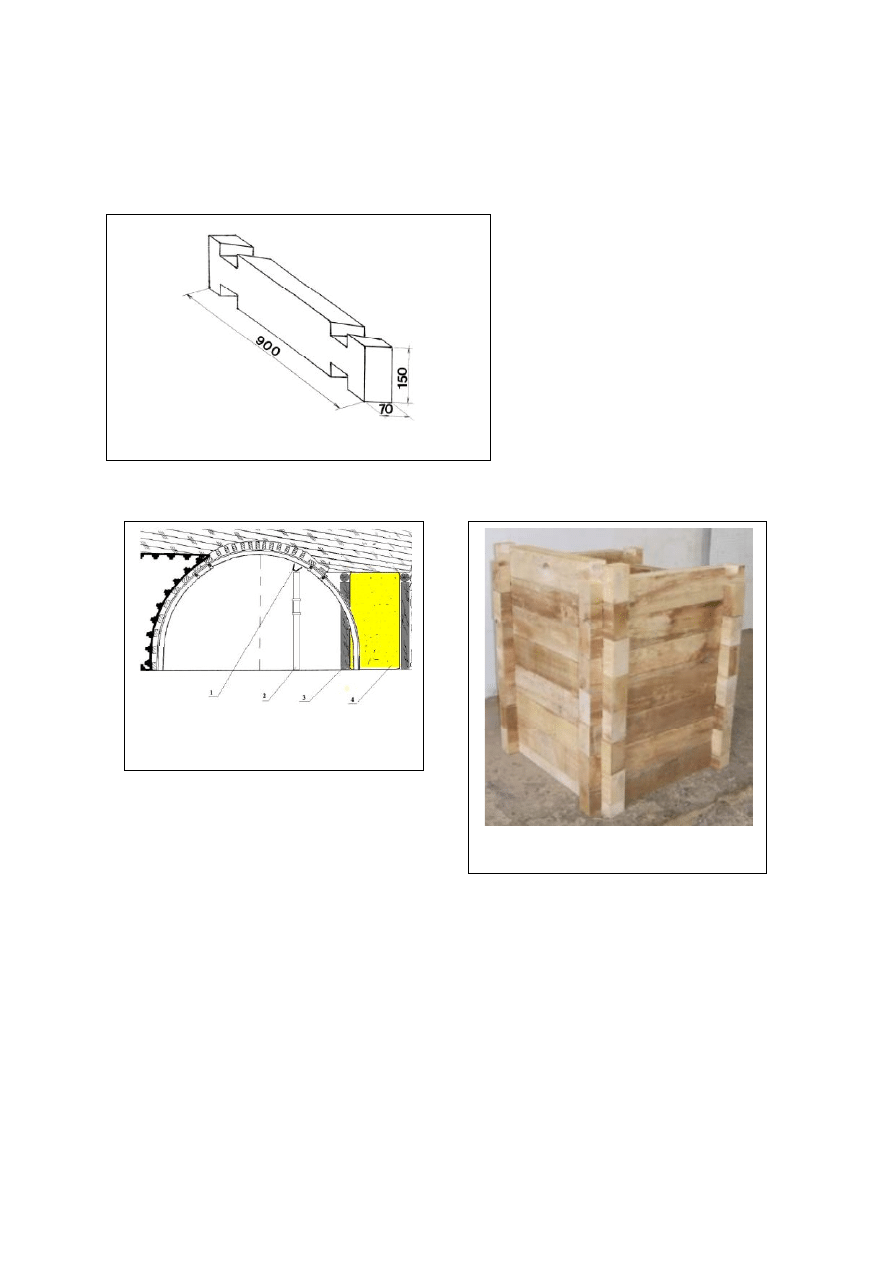

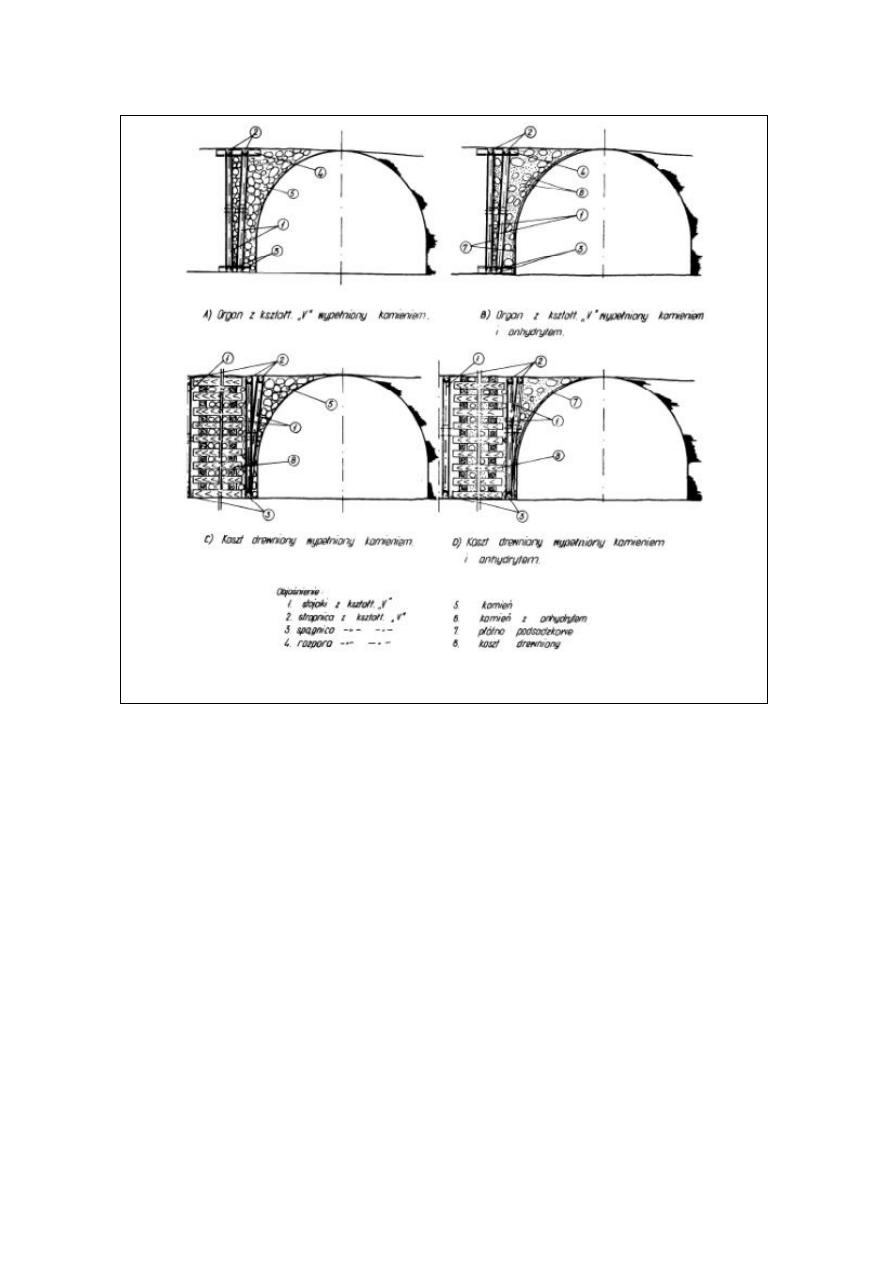

Rys. 3. Konstrukcje drewnianej obudowy wielobokowej wzmacniającej obudowę chodnika w

warunkach jednostronnego otoczenia zrobami

2. Wybrane techniki zabezpieczania wyrobisk w jednostronnym otoczeniu zrobów

Kilka dziesięcioleci doświadczeń w zakresie utrzymywania wyrobisk za frontem eksploatacji pozwoliły

na wypracowanie wielu metod, których zastosowanie, niejednokrotnie w bardzo trudnych

warunkach, umożliwia powtórne wykorzystanie wyrobiska przyścianowego. Część z nich wraz ze

schodzeniem z eksploatacją na większe głębokości oraz w dobie wysokich postępów przodków

wybierkowych, stosowana jest jedynie sporadycznie. Pojawiają się jednak nowe sposoby

charakteryzujące się wysoką nośnością, częściowo zmechanizowane i ograniczające zagrożenia,

szczególnie pożarami endogenicznymi i metanowe. Poniżej krótko scharakteryzowano podstawowe

metody stosowane w polskim górnictwie. Powszechne stosowanie zabezpieczeń drewnianych

sprowadza się do zabudowy pojedynczych lub podwójnych podciągów podpieranych stojakami

drewnianymi na linii zawału, najczęściej wraz z jednoczesną zabudową tzw. poligonów drewnianych,

rys. 3 i 5. Metoda ta choć może wydawać się nieco archaiczna, to jednak jeszcze dziś znajduje

ograniczone zastosowanie w niektórych kopalniach w chodnikach utrzymywanych za ścianą.

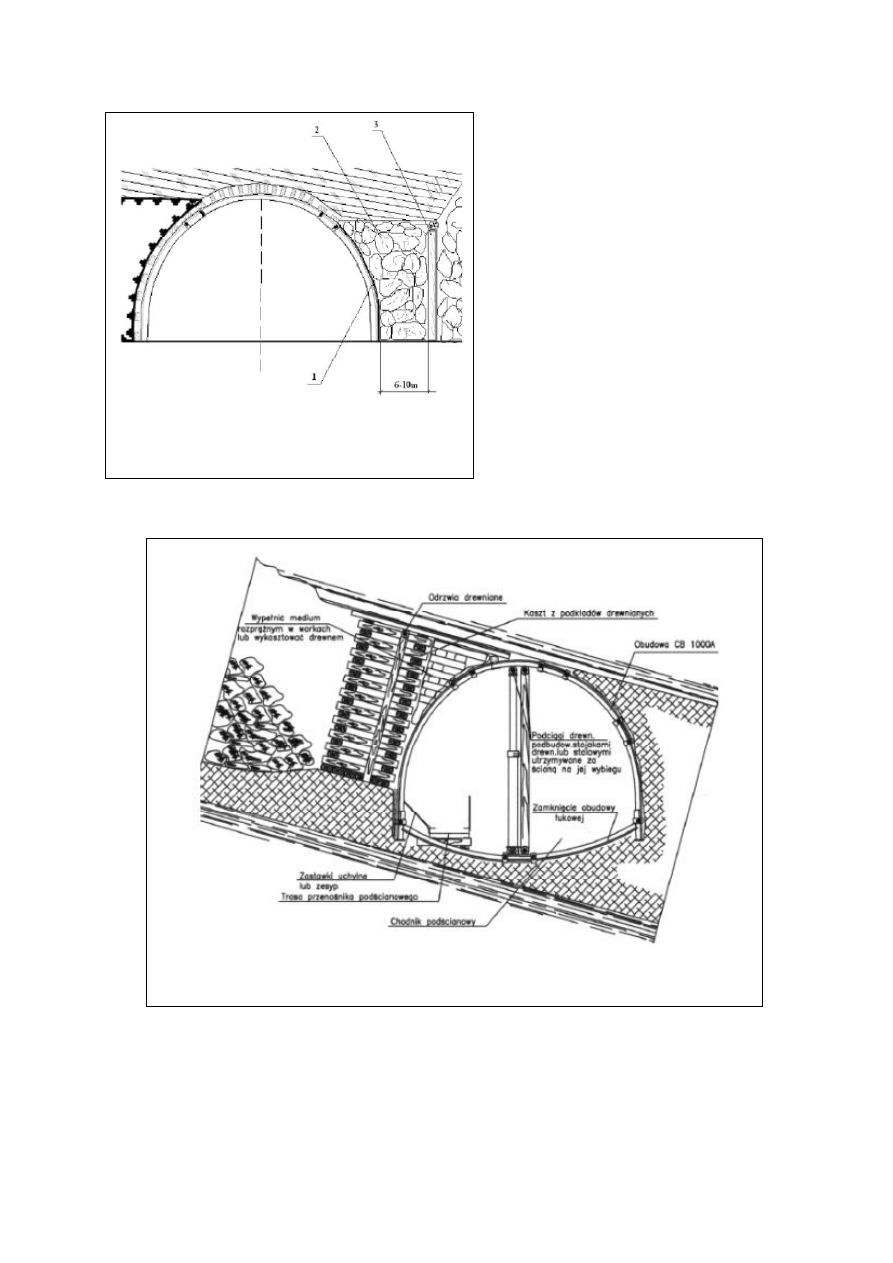

W sytuacji większych obciążeń belki wspornikowej, łamacze zastępowano powszechnie kasztami

(stosami) drewnianymi, rys. 3. Kaszty drewniane buduje się ze starych podkładów kolejowych,

z drewna okrągłego lub z odpowiednio przygotowanych drewnianych belek prostopadłościennych.

Stosy drewniane z okrąglaków wykazują dużą ściśliwość, a ich podporność wzrasta wraz z przyrostem

osiadania stropu. Podporność zwykłego stosu czteropunktowego z okrąglaków drewna sosnowego

lub dębowego (wymiar 1,6 × 1,1 m i wysokości h = 1,45 m) wynosi [5]:

• przy ściśliwości 10% 50 - 230 kN, średnio 140 kN,

• przy ściśliwości 20% 90 - 360 kN, średnio 220 kN,

• przy ściśliwości 30% 140 - 550 kN, średnio 270 kN.

Wzrost podporności i zmniejszenie ściśliwości uzyskuje się wypełniając kaszty, zazwyczaj ręcznie,

skałą płonną. Wzrost podporności kasztu uzyskać można również stosując stosy sześcio- lub

dziewięciopunktowe. Według Nikitina podporność kasztu dziewięciopunktowego, przy osiadaniu

stropu 31 cm, wynosia 1600 kN [6]. Równolegle z ww. sposobami wzmocnień obudowy chodników

stosowano pasy suchej podsadzki. Wykonanie pasów podsadzki suchej polega na ręcznym lub

mechanicznym ułożeniu skały przy chronionym chodniku, w pasie o szerokości 6-10 m (rys. 4). Pas

ten wygradzano bezpośrednio za ścianą najczęściej drewnem. Wygrodzoną przestrzeń wypełniano

ręcznie lub mechanicznie skałą płonną. Przy ręcznym układaniu pasów skałę pozyskuje się

z gruzowiska zawałowego. Przy mechanicznym układaniu pasów skałę pozyskuje się najczęściej

z wyrobisk drążonych w kamieniu. Układanie mechaniczne może polegać na wykorzystaniu

pneumatycznych maszyn podsadzkowych lub urządzeń miotających. Ściśliwość pasów

podsadzkowych jest jednak stosunkowo duża. Skutkuje to nadmiernym uginaniem belki stropowej,

a tym samy przeciążaniem i niejednokrotnie silnym deformowaniem obudowy chodnikowej.

W przypadku pasów o większej szerokości, w środku wygrodzonego pola budowano kaszt drewniany,

który naturalnie również wypełniano skałą płonną. Tak utworzone pasy podsadzkowe, dla

5

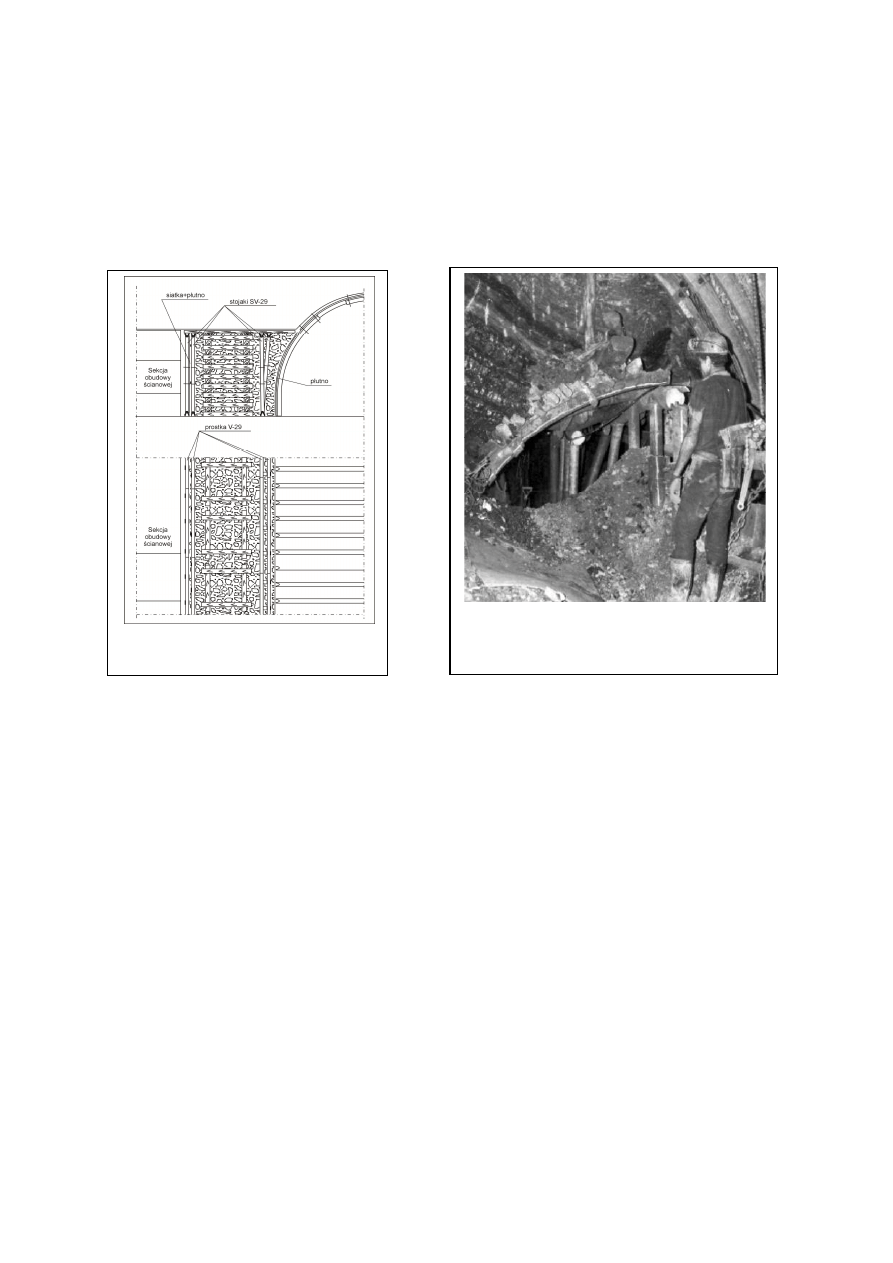

Rys. 4. Pas podsadzki suchej zabezpieczający

chodnik za ścianą

(1 - deskowanie lub osiatkowanie ociosu, 2 - skała

płonna, 3 - łamacz drewniany)

Rys. 5. Przykład kompleksowego zabezpieczenia chodnika za ścianą z kasztem,

podciągami, stojakami stalowymi i drewnianymi oraz zamykaniem obudowy ŁP

ograniczenia ich ściśliwości, z czasem

przelewano także spoiwami hydraulicznymi.

Już w latach 70-tych wykorzystywano do

tego celu m.in. anhydryt. Rozwiązania takie

opisano

w następnym rozdziale. Naturalnie bez

względu na stosowane sposoby podpierania

wspornika stropowego od strony zawału,

jednocześnie stosowane jest bezpośrednie

wzmacnianie

obudowy

chodnikowej

poprzez

podpieranie

stojakami

drewnianymi,

stalowymi,

zabudowę

podciągów oraz zamykanie obudowy ŁP, rys.

5 [7]. Obecnie coraz częściej z bardzo

pozytywnymi

skutkami

stosuje

się

w polskim górnictwie węglowym kaszty z

twardego drewna bukowego. Elementami

kasztu są drewniane belki prefabrykowane,

dostarczane w formie belek, rys. 6.

Podstawowy element posiada 4 zacięcia węgłowe. Elementy odpowiednio układane w nacięciach

tworzą bezszczelinowy graniastosłup o podstawie rombu, kwadratu lub prostokąta aż do momentu

uzyskania żądanej wysokości stosu, fot. 1. System skośnych zacięć węgłowych, powodując

samoklinowanie się poszczególnych elementów, zapewnia dużą stabilność kasztu oraz częściowo

zapobiega jego wyboczeniom. W końcowej fazie podbudowy kasztu pod stropem, układane są

elementy modułowe o niższej wysokości, a następnie wzdłużne kliny, których zabicie powoduje

wczesne włączenie się kasztu do współpracy z górotworem. Badania kasztów z drewna bukowego,

zrealizowane w laboratoriach GIG w Katowicach wykazują, że ich podporność kilkukrotnie przewyższa

podporność kasztów typowych wykonanych ze staroużytecznych podkładów kolejowych przy

6

Rys. 6. Element prefabrykowany kasztu

Fot. 1. Kaszt w fazie układania

elementów prefabrykowanych

Rys. 7. Pas podsadzkowy

(1-podciąg stalowy, 2-stojak stalowy, 3-

tama boczna, 4-materiał podsadzkowy)

stosunkowo niewielkiej podatności. Kaszt o wysokości 2,0 m przy obciążeniach na poziomie 1500 kN

odkształca się o około 12,5 cm, tj. zaledwie nieco powyżej 6% wysokości początkowej. Wysoka

skuteczność takiego systemu zabezpieczenia wyrobiska za ścianą została potwierdzono w ostatnich

latach w kilku kopalniach JSW S.A. i KHW S.A.

Drugim kierunkiem rozwoju sposobów ochrony chodników przyścianowych było zastosowanie pasów

ochronnych wykonanych z materiałów

wiążących, rys. 7. Jako materiał wiążący

stosuje się tu anhydryt lub specjalne

spoiwa górnicze [8], [9]. Pas taki

powinien

być

wykonywany

systematycznie

i bezpośrednio za wlotem do ściany,

a więc w jak najbliżej od czoła ściany.

Szerokość pasa zależna jest od grubości

wybieranego pokładu, zastosowanego

spoiwa i parametrów odkształceniowo -

wytrzymałościowych

spągu.

W

warunkach polskich kopalń ich szerokość

zazwyczaj mieści się w przedziale od 1 do 3 metrów. Wykonywanie pasa wymaga wygradzania

przestrzeni przeznaczonej do wypełnienia. Zapewnienie wymaganej nośności pasa zależy również od

usunięcia warstwy miękkiego spągu z wygrodzonej

przestrzeni. Budowa pasa bywa przez to

przedsięwzięciem bardzo pracochłonnym.

Początkowo

w

polskich

kopalniach

węgla

kamiennego stosowano głównie spoiwa na bazie

anhydrytu, później, wraz z rozwojem technologii

spoiw mineralnych pojawiły się nowe tworzywa m.in. takie jak Utex, Izolitex, Procem, Ekobet,

Tekblend i Teksil, Spoiwa te to najczęściej wolniej lub szybciej wiążące spoiwa mineralno-cementowe.

Przykładowo spoiwo Utex-15 jest mieszaniną cementu portlandzkiego, popiołu lotnego i domieszek

modyfikujących jego właściwości. W temperaturze 20°C początek wiązania następuje po około 6

godzinach, a koniec wiązania po około 7 godzinach. Po 28 dniach wytrzymałość na ściskanie próbek

spoiwa przechowywanych w warunkach powietrzno-suchych wynosi około 24 MPa, fot. 2. Obecnie

szerzej stosowane są spoiwa szybkowiążące Ekobet i Tekblend. Spoiwa te charakteryzuje obok

szybkiego procesu wiązania (kilka do kilkunastu minut) także stosunkowo wczesny przyrost

wytrzymałości w początkowej fazie utwardzania materiału. Po godzinie posiadają już, przy

odpowiednio niskim stosunku w/c, wytrzymałość na poziomie 1-2 MPa. Jednak tempo przyrostu

w następnych kilku godzinach jest już znacznie wolniejsze. Końcowa wytrzymałość tych spoiw jest

jednak bardzo niewielka i kształtuje się na poziomie od kilku do kilkunastu MPa. Tak niskie parametry

powodują, że w warunkach głębokich polskich kopalń pasy wykonane na ich bazie mogą ulegać

7

Fot. 2. Widok wyrobiska zabezpieczonego pasem podsadzkowym

z materiału UTEX [mat. rekl. UTEX]

przedwczesnej destrukcji. Technologia zabezpieczania wyrobisk z zastosowaniem pasów

podsadzkowych wymaga wykonania tamy bocznej i najczęściej także tamy czołowej w podsadzanej za

ścianą przestrzeni. Tamy takie są wykładane płótnem podsadkowym lub instaluje się w nich worki

z tego płótna wyposażone w odpowiednie zawory wlotowe. Dopiero do tak wygrodzonej przestrzeni

wtłacza się zaczyn spoiwa. Generalnie stosuje się dwie techniki zatłaczania spoiw. Najczęściej

stosowaną w naszym górnictwie jest podawanie metodą mokrą. Polega ona na przetłaczaniu pompą

i wężami wcześniej przygotowanego zaczynu do wygrodzonej przestrzeni pasa. Zaczyn, a więc

mieszanina suchego spoiwa z wodą zarobową, o odpowiednim stosunku wody do suchej masy (w/s),

tworzony jest w układzie pompowym lub niezależnie. Wykorzystuje się tu pompy śrubowe, zwane

potocznie w kopalniach „gipsiarkami” lub pompy perylstatyczne (gł. w Kopalni „Bogdanka”). Technika

zatłaczania

metodą

mokrą

niestety

generuje

pewne

straty

spoiwa

związane

z koniecznością czyszczenia

pompy

i

węża

po

zakończonym

cyklu

podsadzania.

Straty

te

dotyczą zarówno spoiwa, jak

i czasu na wykonanie tych

operacji.

Kolejną

wadą

metody

jest

efekt

tzw.

przewodnienia spoiwa często

obserwowanego

w

warunkach

dołowych.

Przewodnienie powodowane

jest zazwyczaj właściwościami

spoiwa lub błędem ludzkim

wywoływanym zazwyczaj chęcią przyspieszenia wypełniania podsadzanej przestrzeni oraz

zredukowania ryzyka zaklejenia przewodu. Druga technika wypełniania pasów to tzw. metoda sucha.

Polega ona na pneumatycznym transporcie spoiwa rurociągami z głównych instalacji

powierzchniowych lub dołowych do miejsca wypełniania wygrodzonej przestrzeni. Końcowym

odcinkiem przewodu transportującego jest przewód giętki zakończony lancą wyrzutową. Do dyszy

wyrzutowej zainstalowany jest również drugi przewód giętki zakończony dyszą doprowadzającą wodę

w celu nawilżenia spoiwa. Lancą steruje ręcznie operator, wypełniając spoiwem wygrodzoną

przestrzeń. Centralne instalacje pneumatyczne, podające suche spoiwo z powierzchni lub podszybia,

są jednak stosunkowo drogie, co obok pewnych ograniczeń technicznych spowodowało, że w naszym

górnictwie powstało ich zaledwie kilka. Tańszą wersją metody suchej jest podawanie spoiwa

torkretnicą umieszczoną w odległości do max. 300 m od wypełnianego pasa. Do stanowiska

torkretnicy spoiwo transportowane jest tradycyjnymi środkami transportu dołowego. Metoda sucha

pozwala na zminimalizowanie wcześniej wspomnianego zjawiska przewodnienia spoiwa często

obserwowanego w warunkach dołowych w poprzedniej metodzie. Daje również możliwość pełnego

wykorzystania możliwości wysokosprawnych spoiw, których wodożądność (stosunek w/s) jest

stosunkowo niewielka i kształtuje się na poziomie 0,16-1,18. Spoiwa takie przy tak ograniczonej ilości

wody po 1 godzinie uzyskują wytrzymałość nawet na poziomie 5 MPa, przy wytrzymałości końcowej

nawet powyżej 50 MPa. Pierwsze próby ruchowe budowy pasów podsadzkowych w oparciu o

metodę suchą i wysokosprawne spoiwo Reapack prowadzone są od marca br. w Kopalni „Bogdanka”

(temat ten szczegółowo zostanie opisany w II części artykułu w następnym numerze). Kolejną,

pokrewną techniką zabezpieczania wyrobisk za ścianą jest wykonywanie indywidualnych podpór z

materiałów wiążących. Podpory takie w postaci kolumn o średnicy zazwyczaj w granicach 0,5 do 1,0

m wykonuje się poprzez wypełnienie worka wykonanego np. z płótna podsadzkowego materiałem

wiążącym, fot. 3. W KWK „Ziemowit”, gdzie metodę zastosowano po raz pierwszy w latach 90-tych

ubiegłego stulecia, używano betonu szybkowiążącego o handlowej nazwie Minbet.

8

Fot. 3. Widok wyrobiska

zabezpieczonego słupem betonowym

[mat. wewn. KWK „Ziemowit”]

Fot. 4. Kaszt z elementów

prefabrykowanych wyposażony w

worek z płótna przygotowany

do wypełnienia materiałem

wiążącym

Materiał zatłaczano za pomocą mieszalnika i podawarki

WUBET. Podpory betonowe, w zależności od

spodziewanych obciążeń budowano w rozstawie od 0,5

do 1,0 m pomiędzy łukami obudowy chodnikowej.

Wykonanie takiej podpory kolumnowej, ze względu na

punktowy

charakter

podparcia,

wymaga

wcześniejszego przygotowania pola pod zabudowę.

Polega to na zabudowie stojaków drewnianych

stanowiących rodzaj wzmocnienia w okresie wiązania

betonu oraz wykładki stropu drewnem dla uzyskania

bardziej równomiernego obciążenia podpory oraz

wyrównania i wyłożenia drewnem spągu. W ostatnim

okresie czasu powstała nowa koncepcja budowy

podpór betonowych poprzez wypełnianie szczelnych

kasztów z prefabrykatów z twardego drewna

(technologia opisana powyżej) materiałem wiążącym o

wysokich parametrach wytrzymałościowych. Także w

tym wypadku stosuje się dwie techniki wypełniania

kasztu – metodę mokrą lub suchą.

Materiał wiążący szczelnie wypełnia przestrzeń kasztu

i po związaniu pełni rolę podpory kolumnowej dla belki

stropowej. Takie technologie wymagają dodatkowego

uzbrojenia kasztu w worek lub jedynie „kaptur”

wykonany z płótna podsadzkowego, fot. 4. Na skalę przemysłową opisywana technologia, przy

podawaniu spoiwa metodą mokrą była stosowana był

jedynie w kopalniach JSW S.A.

Podobny efekt do wyżej opisanych wzmocnień

uzyskuje się poprzez budowanie podpór z gotowych

prefabrykatów

betonowych.

Prefabrykaty

takie

w postaci krążków układane jeden na drugim spełniają

podobną do wyżej opisanej funkcji. Ich zaletą jest

wczesne podejmowanie współpracy z górotworem

(pod warunkiem ich odpowiedniego oklinowania pod

stropem). Krążki żelbetowe zazwyczaj mają średnicę

zewnętrzną 0,5 m i wysokość 0,1 m. W środku

pozostawiony jest otwór o średnicy 0,1 m, który służy

do umieszczenia w nim stojaka drewnianego, co

ułatwia pionowe ułożenie krążków. Metoda ta jednak

w naszym górnictwie nie doczekała się szerszego

zastosowania.

Od lat 90-tych ubiegłego stulecia w polskim górnictwie

z powodzeniem stosuje się wzmocnienia obudowy

chodników z zastosowaniem obudowy kotwiowej [10].

W szczególnie trudnych warunkach w sytuacji

utrzymywania chodnika za ścianą, dość powszechnie

wykorzystuje się tzw. wysokie kotwienie. Zastosowanie

wysokonośnych

kotwi

strunowych,

często

przykatwiających odrzwia obudowy podporowej za pomocą podciągów, pozwala bowiem zrealizować

kilka celów jednocześnie, rys. 8. Przede wszystkim uzyskujemy wydatną poprawę stateczności

wyrobiska przed czołem ściany czyli w strefie ciśnień eksploatacyjnych, bez potrzeby zabudowy

tradycyjnych wzmocnień podporowych (stojaki i podciągi podpierane). Po drugie uzyskujemy

możliwość bezpodporowego utrzymania skrzyżowania ściana-chodnik. Wreszcie w sposób

9

Rys. 9. Sposób pracy łuku ociosowego połączonego

przegubowo

Rys. 8. Wzmocnienie chodnika podścianowego

podciągami przykatwianymi kotwiami strunowymi o

długości 6,0 m

zdecydowany poprawiamy warunki

utrzymania

wyrobiska

w

jednostronnym otoczeniu zrobów. W

tym ostatnim przypadku obudowa

kotwiowa spełnia rolę wieloraką:

wzmacniania

odrzwia

obudowy w taki sam sposób jak stojak,

nie zaburzając światła wyrobiska i nie

kolidując z ewentualną pobierką spągu

(stojaki na okres pobierki muszą zostać

zdemontowane),

zapobiega

rozwarstwianiu

belki stropowej nad wyrobiskiem,

przypina belkę stropową nad

wyrobiskiem do wyżej zalegających,

niedeformujących

się

lub

deformujących się w niewielkim

zakresie skał stropowych, co redukuje

wielkość ciśnień na obudowę.

Systemy

kotwiowe

wysokiego

i niskiego kotwienia są od wielu lat

z powodzeniem stosowane w kopalni

„Bogdanka”. Ich przydatność dla

wzmacniania wyrobisk w trudnych

warunkach tamtejszego górotworu

została potwierdzona w kilkudziesięciu

wyrobiskach

przyścianowych

w pokładach 382 i 385/2 na głębokości

900 - 950 m. Choć zapewne nie wyczerpano całkowicie tematu, to można przyjąć że powyżej opisane

metody należą lub należały do najczęściej aplikowanych w polskim górnictwie.

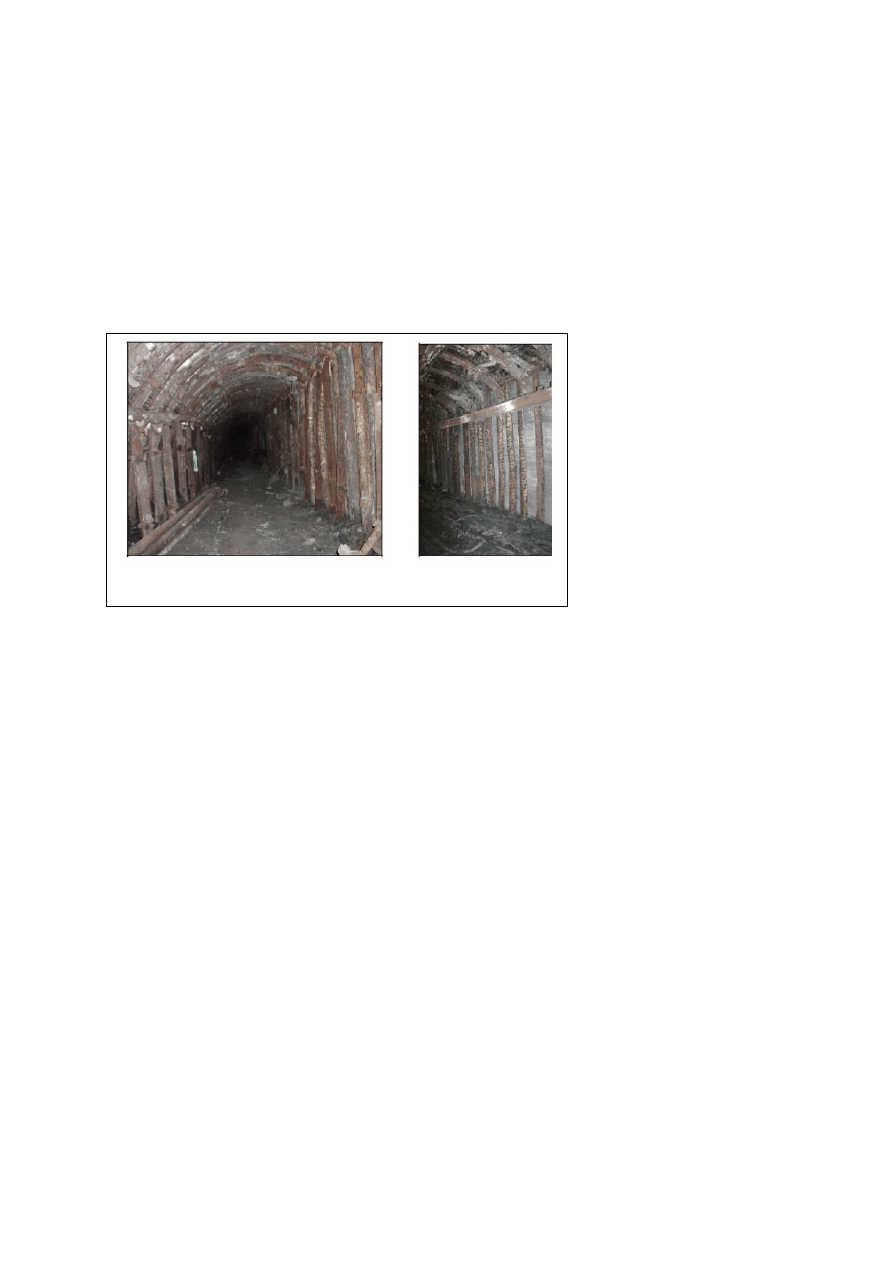

3. Pierwsze doświadczenia w utrzymaniu chodników przyścianowych za frontem ściany

w warunkach kopalni „Bogdanka” – lata 80-te XX stulecia [11]

Eksploatację węgla kamiennego w kopalni „Bogdanka” rozpoczęto w listopadzie 1982 roku. Do

roku 1990 stosowano wyłącznie w system ścianowy z zawałem „do pola”, w którym obydwa chodniki

przyścianowe

wykonywano

wraz

z

postępem

ściany

i

które

były

utrzymywane za czołem ściany. W systemie

tym podstawową rolę odgrywał problem

ochrony

i

utrzymania

chodników

przyścianowych

w

jednostronnym

otoczeniu

zrobów.

Był

to

problem

zasadniczy

nastręczający

od

samego

początku olbrzymich trudności. W związku

z tym od roku 1982 prowadzono liczne

eksperymenty i doświadczenia, które

doprowadziły do wypracowania z końcem

lat

80-tych

bardzo

kosztownych

i pracochłonnych, choć względnie skutecznych rozwiązań prowadzenia i utrzymania chodników

przyścianowych za ścianą w systemie „do pola”. Wypracowany w latach 1982-86 w kopalni

10

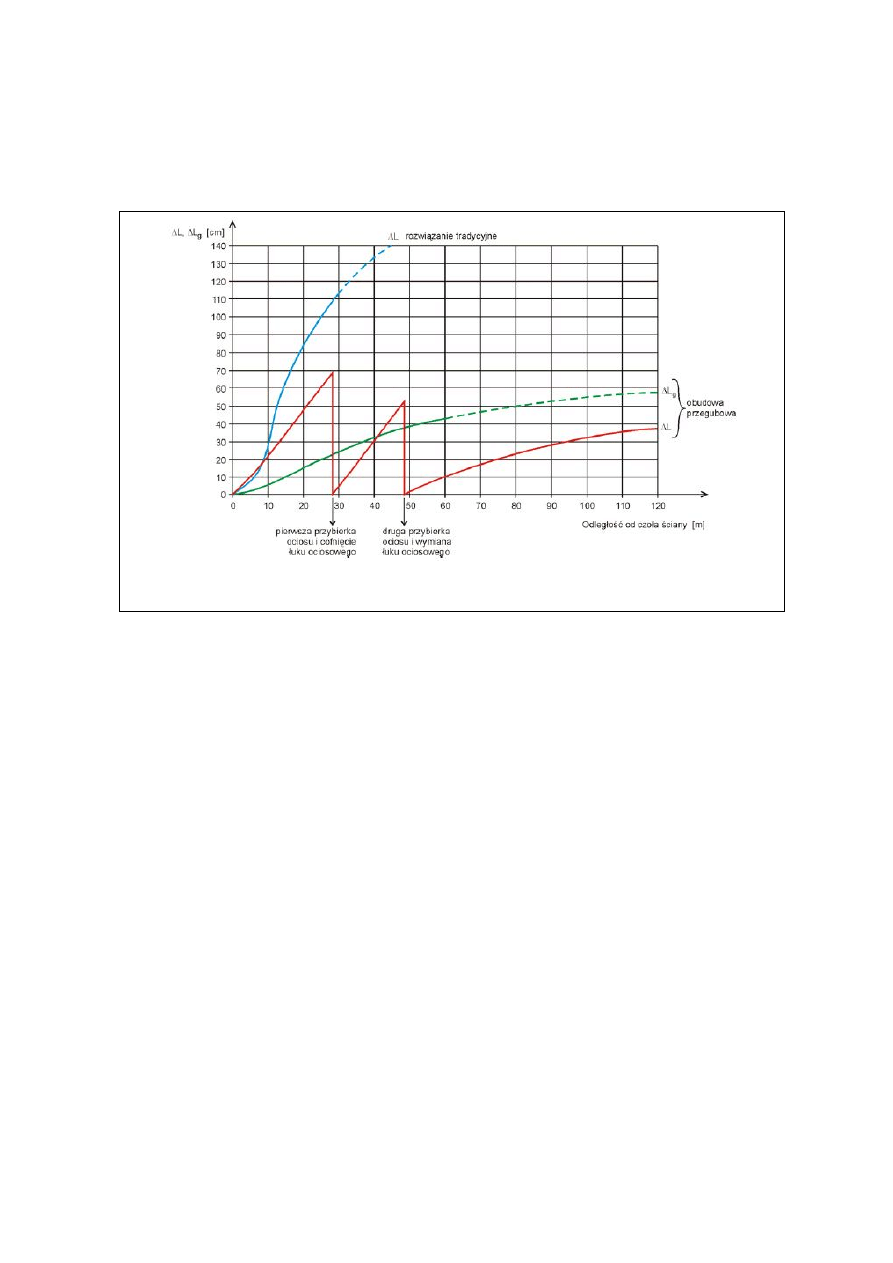

Rys. 10. Typowy przebieg zaciskania obudowy przegubowej w chodniku przyścianowym

„Bogdanka” system prowadzenia ścian „do granic” charakteryzował się m. in. następującymi

parametrami obudowy chodników przyścianowych:

chodniki drążone z minimalnym wyprzedzeniem ściany (do 8 m),

obudowa chodników przyścianowych była obudową kombinowaną na bazie kształtownika

V36 - stropnice dwuelementowe rozmiar ŁP-10, łuki ociosowe rozmiar ŁP-8,

rozstaw odrzwi obudowy wynosił najczęściej 0,5 m,

pas podsadzkowy ochraniający chodnik od zrobów wykonywany był z kasztu budowanego

z podkładów kolejowych staroużytecznych wypełnianego kamieniem, przelewanego

anhydrytem i dodatkowo wzmacnianego ciągami stojaków późnopodporowych

z kształtownika V, zabudowanych na prostkach z tego samego kształtownika,

Znaczny przekrój chodników przyścianowych jak na ówczesne standardy, pracochłonna technologia

drążenia i montażu obudowy, gdzie zarówno ładowanie urobku jak i wznoszenie obudowy

wykonywane były ręcznie, a także utrudnienia wynikłe z dużej koncentracji robót na skrzyżowaniu

ściana-chodnik, powodowały, że postęp drążenia chodników przyścianowych i zarazem postęp ściany

wynosił około 2,5 m/dobę. Zasadniczymi elementami stosowanego systemu ochrony i utrzymania

chodników przyścianowych za ścianą była tzw. obudowa przegubowa i wykonywany pas ochronny

wzdłuż chodników. W celu wyeliminowania niszczenia elementów odrzwi obudowy wskutek

zaciskania bocznego chodników w strefie silnych wpływów ciśnień eksploatacyjnych na odcinku do

ok. 40 m za frontem ściany, od strony calizny węglowej, lub od starych zrobów stosowane były

specjalne odrzwia obudowy chodnikowej, posiadające łuki ociosowe połączone przegubowo

z elementem stropnicowym (tzw. obudowa przegubowa). Obudowa ta pozwalała na przybierkę

(zwykle dwukrotną) wyciśniętego ociosu i odchylenie łuku ociosowego do pozycji wyjściowej. Zasadę

pracy tej obudowy oraz typowy przebieg zaciskania chodnika przyścianowego w takiej obudowie

przedstawiono na rys 9 i 10.

W 1987 roku w ścianie badawczej II (ściana 2/I w pokładzie 382) wykonano badania eksperymentalne

w zakresie optymalizacji konstrukcji pasa ochronnego chodnika od strony zawału.

Wykonano 4 odcinki próbne: z wąskim pasem (bez kasztu drewnianego) i z szerokim pasem z kasztem

drewnianym; obydwa warianty z przelewaniem anhydrytem oraz bez anhydrytu. Konstrukcje pasów

ochronnych w eksperymentowanych przypadkach przedstawiono na rys. 11.

11

Rys. 11. Różne sposoby ochrony chodnika przyścianowego stosowane w Kopalni „Bogdanka”

Z przeprowadzonych wyżej opisanych prób oraz z wcześniejszych doświadczeń wynikały następujące

wnioski:

zastosowanie kasztów drewnianych wypełnionych kamieniem oraz wzmocnionych za

pomocą rzędów stojaków z kształtownika V prowadziło do zdecydowanego zmniejszenia

konwergencji stropu oraz poprawy warunków utrzymania chodników przyścianowych.

zastosowanie przegubowych łuków ociosowych od strony calizny węglowej wyeliminowało

destruktywne oddziaływanie pełzającego ociosu i prowadziło do kilkukrotnego zmniejszenia

zaciskania poziomego oraz skutecznie zapobiegało deformacji obudowy w części stropowej

i ociosowej.

dalszą poprawę warunków utrzymania chodników przyścianowych dało zastosowanie spoiw

anhydrytowych do uszczelnienia kasztu oraz przestrzeni między kasztem a obudową.

Szczególnie poprawiało to pracę obudowy od strony zawału dając przy tym pełną izolację

zrobów.

Tylko system utrzymania chodników przyścianowych za ścianą oparty na trzech ww. elementach

zapewniał względną skuteczność ochrony chodników w stosowanym systemie eksploatacji „do pola”.

Końcową konstrukcję pasa ochronnego chodników przyścianowych stosowanego u schyłku lat 80-

tych przedstawiono na rys. 12. Ten skomplikowany sposób ochrony chodników stał się jednak jedną

z zasadniczych przyczyn odrzucenia systemu eksploatacji „do pola”, gdyż był hamulcem postępów

ścian. System ten charakteryzowała bowiem konieczność bardzo pracochłonnego i kosztownego

utrzymywania chodników przyścianowych po przejściu ściany, ze stosowaniem obudowy

z przegubowym łukiem ociosowym, z budową pasa ochronnego z kilku rzędów podciągów i stojaków

stalowych, z drewnianym kasztem wypełnianym spoiwem anhydrytowym. Ponadto zachodziła częsta

12

Fot. 5. Stan chodnika przyścianowego

ściany 1/I przed przebudową – 1984 rok

Rys. 12. Końcowa konstrukcja pasa

ochronnego w końcu lat 80-tych.

konieczność przybierania ociosu węglowego i pobierki spągu o łącznej objętości przekraczającej

często przekrój nowo drążonego chodnika, a nie rzadko także całkowita przebudowa chodnika, fot. 5.

Od 1990 roku dokonywano stopniowej zmiany sposobu eksploatacji z systemu „do pola”

z wykonywaniem chodników przyścianowych wraz ze ścianą i utrzymaniem tych chodników po

przejściu ściany, na system „od pola” z wcześniejszym wykonaniem chodników przyścianowych i ich

likwidacją wraz z postępem ściany. Zmiana systemu eksploatacji z „do pola”, na system „od pola”,

stała się punktem zwrotnym w zakresie możliwości wzrostu postępów ścian i zwiększenia wydajności

pracy w Lubelskim Węglu „Bogdanka” S.A.

System ten z jednokrotnym wykorzystaniem chodnika przyścianowego funkcjonuje od blisko 20 lat.

Dopiero obecna próba utrzymania chodnika przyścianowego za ścianą ma na celu modyfikację tego

systemu.

4. Podsumowanie

Dokonana powyżej analiza pozwala na wskazanie dwóch trendów w rozwoju technik

zabezpieczania wyrobisk utrzymywanych za frontem ściany. Pierwszym wyraźnym trendem jest

jednoczesne stosowanie kompleksu zabezpieczeń. Systemy takie zazwyczaj składają się z szeregu

zabezpieczeń podporowych i kotwiowych wykonywanych w świetle wyrobiska. Powszechnie stosuje

się tu stojaki stalowe i drewniane (czasem także poligony drewniane) podpierające odrzwia

bezpośrednio lub poprzez podciągi stalowe oraz kotwie prętowe i linowe przykatwiające odrzwia

i wzmacniające górotwór. Jednocześnie integralnym elementem systemów są pasy lub podpory ze

spoiw mineralnych podtrzymujące wspornikową belkę stropową od strony zawału. Drugi trend

dotyczy spoiw na bazie, których wykonywane są wspomniane pasy i podpory. W odpowiedzi na co

raz trudniejsze warunki złożowe i co raz większe postępy przodków ścianowych pojawiają się spoiwa

mineralne oparte o najnowocześniejsze technologie. Charakteryzują się one niezwykle krótkimi

czasami wiązania i bardzo intensywnym przyrostem parametrów wytrzymałościowych

i odkształceniowych. Należy podkreślić jednak, że w dobie minimalizacji kosztów, przy uwzględnieniu

często bardzo różnych warunków górniczo-geologicznych, nawet w obszarze jednej kopalni,

zastosowanie któregokolwiek sposobu zabezpieczenia wyrobisk utrzymywanych za frontem ściany,

wymaga dogłębnej analizy teoretycznej a niekiedy dodatkowo prób ruchowych.

13

Próby utrzymywania wyrobisk w warunkach górniczo-geologicznych Kopalni „Bogdanka”,

prowadzone w lach 80-tych ubiegłego stulecia, przyniosły jedynie połowiczny sukces. Zbyt podatne

zabezpieczenia prowadziły do znacznego zaciskania, które wymuszało kosztowne procesy naprawcze

wyrobisk. Z drugiej strony manualne metody wzmocnień nie współgrają z bardzo wysokimi

postępami przodków ścianowych w tej Kopalni. W rezultacie tych doświadczeń, przy jednoczesnym

zaangażowaniu ww. współczesnych środków technicznych, podjęto jednak ponownie próbę

utrzymania chodnika za ścianą. Próba ta prowadzona jest od marca bieżącego roku, a jej

dotychczasowe rezultaty zostaną szczegółowo opisane w II części artykułu.

Niniejszy artykuł opracowany został w ramach pracy statutowej nr 11.100.370

Literatura

1. Piechota S.: Podstawowe zasady i technologie wybierania kopalin stałych, Część I. Biblioteka

Szkoły Eksploatacji Podziemnej. Kraków 2003.

2. Gil H.: Teoretyczne uzasadnienie stosowania kolumn betonitowych zamiast pasów przy

systemie ścianowym z zawałem. „Przegląd Górniczy” 1962, nr 5.

3. Prusek S.: Wyznaczanie zależności do prognozowania zaciskania chodników przyścianowych.

Bezpieczeństwo Pracy i Ochrona Środowiska w Górnictwie, Miesięcznik WUG, nr 1/2003.

4. Korzeniowski W.: Ocena stanu podziemnych wyrobisk chodnikowych i komorowych na

podstawie empirycznych metod badawczych. Uczelniane Wydawnictwa Naukowo-Badawcze,

Kraków 2006, nr 156.

5. 5. Brinkmann E., Neveling F. Belastungsversuche mit Holzkasten und Holzopfeilern. Gluckauf

nr 100, 1964.

6. Nikitin W. D., Kryłow W.F., Seredenko M. I., Biełow W.P.: Razrabotka połogich I nakłonienych

płastow. Niedra, Moskwa 1976.

7. Korzeniowski W., Piechota S. Stachowicz S.: Obudowa mieszana chodników przyścianowych

w KWK „Bogdanka”. Wiadomości Górnicze 4/2000.

8. Andrusikiewicz W.: Optymalizacja parametrów anhydrytowego pasa podsadzkowego przy

wybieraniu węgla systemem ścianowym. Praca doktorska. AGH Kraków 1993.

9. Chudek M., Janiczek K., Plewa F.: Materiały w budownictwie geotechnicznym. Gliwice 2001

10. Stopyra M., Rak Z., Stasica J.: Kotew strunowa jako element wyrobisk korytarzowych w

polskich kopalniach węgla kamiennego. Przegląd Górniczy 9/2006, Katowice 2006.

11. Rak Z.:. Opracowanie wzmocnienia obudowy łukowej chodnika podścianowego ściany 1/VI

dla jego utrzymania w jednostronnym otoczeniu zrobów w pokładzie 385/2 Kopalni Lubelski

Węgiel "Bogdanka" S.A. Praca niepublikowana. Kraków, 2009.

Wyszukiwarka

Podobne podstrony:

Kuratela s-dowa w Polsce w oparciu na przyk-adzie, nauki o rodzinie, Kurator sądowy i rodzinny

Strategia wprowadzania nowego produktu na rynek na przyk-adzie opocz, prace doktorskie, magisterskie

Endocytoza receptorowa na przyk adzie

Analiza finansowa przedsi biorstwa z punktu widzenia w a ciciela na przyk adzie przedsi biorstwa z b

Endocytoza receptorowa na przyk adzie

Analiza finansowa przedsi biorstwa z punktu widzenia zarz dzaj cego przedsi biorstwem na przyk adzie

Nagniatanie za pomocą kulki na obrabiarce CNC 05 2013

Popłyń za darmo z Greenpointu na Manhattan

Polityka transportowa na przyk aglo ślaskiej JackiewiczCzechBarcik

Co to za wyprawa - D. Gellner (na Wielkanoc), PRZEDSZKOLE, Inscenizacje

ARTYKU1(1), Wp˙yw parametr˙w eksploatacyjnych kot˙a na emisj˙ NOx na przyk˙adzie kot˙˙w z palnikami

Za zdrowie wedrowca na szlaku

Warto modlić się za swoje dzieci na Różańcu, Różaniec Rodziców za dzieci

Co się kryje za kampanią ataków na witaminy, MEDYCYNA ALTERNATYWNA, inne=#

124A w sprawie stawek opłat za usunięcie drzew i krzewów oraz kar za zniszczenie zieleni na rok 2008

Burtsev Ochered za solntsem Okhota na NLO

NAUKAB4, Przystosowanie p˙azi˙c˙w do paso˙ytniczego trybu ˙ycia na przyk˙adzie tasiemc˙w

Zgadnij co to za zawód, TESTY NA INTELIGENCJĘ

więcej podobnych podstron