„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tadeusz Rak

Eksploatacja maszyn i urządzeń do zbioru zielonek

723[03].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Kacperski

mgr inż. Piotr Nowak

Opracowanie redakcyjne:

mgr inż. Tadeusz Rak

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].Z1.04

,,Eksploatacja maszyn i urządzeń do zbioru zielonek”, zawartego w modułowym programie

nauczania dla zawodu mechanik-operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rodzaje, budowa i zasady obsługi kosiarek

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Rodzaje, budowa i zasady obsługi przetrząsaczo-zgrabiarek i przyczep

zbierających. Urządzenia do przeładunku i dosuszania siana

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

26

4.3. Rodzaje, budowa i zasady obsługi pras zbierających i owijarek

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

43

4.4. Rodzaje, budowa i zasady obsługi sieczkarni polowych. Urządzenia

do zakiszania i suszenia zielonek

44

4.4.1. Materiał nauczania

44

4.4.2. Pytania sprawdzające

55

4.4.3. Ćwiczenia

55

4.4.4. Sprawdzian postępów

56

5. Sprawdzian osiągnięć

57

6. Literatura

61

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu umiejętności z zakresu, eksploatacja maszyn

i urządzeń do zbioru zielonek. W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości dotyczące zagadnień z zakresu:

eksploatacji maszyn i urządzeń do zbioru zielonek,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś materiał nauczania,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań; pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że opanowałeś wiedzę i umiejętności

z zakresu tej jednostki modułowej,

−

wykaz literatury.

Wykonując ćwiczenia zamieszczone w poradniku lub zaproponowane przez nauczyciela,

będziesz kształtował umiejętności w zakresie: Eksploatacja maszyn i urządzeń do zbioru

zielonek. Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów

wykonując sprawdzian postępów. W tym celu przeczytaj pytania i odpowiedz na nie, zaznacz

odpowiedź wstawiając znak X w podane miejsce (Tak lub Nie). Odpowiedzi NIE wskazują

luki w Twojej wiedzy, informują Cię również, jakich zagadnień jeszcze dobrze nie

opanowałeś. Oznacza to także powrót do materiału, który nie jest dostatecznie opanowany.

Opanowanie przez Ciebie określonych umiejętności będzie stanowiło dla nauczyciela

podstawę

przeprowadzenia

sprawdzianu

poziomu

przyswojonych

wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi oraz próbą pracy.

W rozdziale 5 poradnika jest zamieszczony przykład testu, który zawiera:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

kartę odpowiedzi, w której zakreślisz poprawne rozwiązania do poszczególnych zadań.

W tym samym rozdziale przedstawiono zadanie praktyczne typu próba pracy, które

zawiera:

−

temat zadania praktycznego,

−

instrukcję wykonania,

−

warunki zaliczenia.

Bezpieczeństwo i higiena pracy

W czasie zajęć w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

723[03].Z1.01

Eksploatacja maszyn i

narzędzi do uprawy

roli

723[03].Z1.02

Eksploatacja

siewników

i sadzarek oraz

narzędzi do upraw

międzyrzędowych

723[03].Z1.03

Eksploatacja maszyn

i urządzeń

do nawożenia

i ochrony roślin

723[03].Z1.04

Eksploatacja

maszyn i urządzeń

do zbioru zielonek

723[03].Z1

Eksploatacja narzędzi,

maszyn i urządzeń

rolniczych

723[03].Z1.05

Eksploatacja maszyn

do zbioru zbóż

723[03].Z1.06

Eksploatacja maszyn

do zbioru roślin

okopowych

723[03].Z1.07

Eksploatacja

urządzeń

stosowanych

w budynkach

inwentarskich

723[03].Z1.08

Organizowanie

transportu

w gospodarstwie

rolnym

723[03].Z1.09

Wykonywanie

zabiegów

agrotechnicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej eksploatacja maszyn

i urządzeń stosowanych do zbioru zielonek, powinieneś umieć:

−

czytać ze zrozumieniem informacje przedstawione w formie opisu, instrukcji, rysunków,

szkiców, wykresów, dokumentacji technicznej i technologicznej,

−

wyjaśniać oznaczenia stosowane na rysunku technicznym maszynowym,

−

rozróżniać metalowe i niemetalowe materiały konstrukcyjne oraz materiały

eksploatacyjne,

−

określać zastosowanie materiałów konstrukcyjnych w budowie maszyn,

−

dobierać przyrządy pomiarowe,

−

dokonywać pomiarów podstawowych wielkości fizycznych i geometrycznych oraz

interpretować wyniki,

−

rozróżniać elementy maszyn i urządzeń,

−

stosować podstawowe wielkości charakteryzujące układy elektryczne,

−

analizować pracę podstawowych obwodów elektrycznych,

−

posługiwać się przyrządami pomiarowymi podstawowych wielkości elektrycznych,

−

określać zastosowanie maszyn i urządzeń elektrycznych w urządzeniach przemysłowych

i rolniczych,

−

stosować zasady bezpiecznej obsługi maszyn i urządzeń elektrycznych,

−

charakteryzować podstawowe procesy starzenia się i zużycia materiałów oraz elementów

maszyn,

−

posługiwać się dokumentacją techniczną, normami i katalogami,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska

naturalnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej eksploatacja maszyn i urządzeń do

zbioru zielonek, powinieneś umieć:

−

wyjaśnić wymagania agrotechniczne dla maszyn do zbioru zielonek,

−

scharakteryzować metody zbioru traw i konserwacji zielonek,

−

scharakteryzować budowę, działanie, obsługę i regulacje kosiarek ciągnikowych,

−

wyjaśnić budowę, działanie i regulacje przetrząsaczo-zgrabiarek,

−

określić wymagania agrotechniczne stawiane maszynom do zbioru siana,

−

objaśnić budowę i zasady działania pras tłokowych i zwijających,

−

objaśnić zasadę działania przyczepy zbierającej,

−

scharakteryzować budowę i działanie stertnika, nośnika bel i dmuchawy do siana,

−

scharakteryzować urządzenia do dosuszania siana,

−

scharakteryzować budowę, działanie i regulację sieczkarni polowej,

−

zastosować przepisy bhp podczas eksploatacji maszyn do zbioru zielonek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Rodzaje, budowa i zasady obsługi kosiarek

4.1.1. Materiał nauczania

Rodzaje i budowa kosiarek oraz stawiane im wymagania agrotechniczne

W żywieniu bydła podstawowym czynnikiem wpływającym na uzyskiwane efekty jest

jakość stosowanych pasz. Jest to szczególnie zauważalne w okresie jesiennym i zimowym

oraz wczesną wiosną, gdy dostęp do pasz naturalnych jest ograniczony bądź całkowicie

niemożliwy. Dla zachowania wysokiej jakości paszy przez cały okres przechowywania należy

ją odpowiednio zakonserwować. W zależności od sposobu konserwacji wyróżnia się cztery

podstawowe metody zbioru zielonek na siano, sianokiszonkę, kiszonkę i susz.

Zielonki można podzielić na:

−

niskołodygowe – trawy, koniczyna, lucerna,

−

wysokołodygowe – kukurydza, słonecznik.

Zielonki niskołodygowe zbierane są w postaci siana lub coraz bardziej popularnej

sianokiszonki. Zielonki wysokołodygowe zbierane są w formie sieczki do zakiszania lub

sporządzania suszu. W procesie technologicznym zbioru zielonek na siano występują

następujące operacje: koszenie, przetrząsanie i zgrabianie, zbiór i ewentualne dosuszanie.

Zbiór sianokiszonki obejmuje operacje: koszenie, przetrząsanie i zgrabianie, prasowanie,

transport bel i zawijanie folią. Jeżeli sianokiszonka jest sporządzana w silosach, to zbiór

dokonywany jest przy użyciu przyczep zbierających wyposażonych w docinacze. Zbiór

zielonki na kiszonkę lub susz obejmuje koszenie z jednoczesnym rozdrabnianiem

i ładowaniem na przyczepy objętościowe przez sieczkarnie polowe.

Wartość odżywcza zielonki zaczyna się zmieniać zaraz po jej skoszeniu. Termin koszenia,

warunki pogodowe i zastosowana technologia zbioru zielonki mają bardzo istotny wpływ na

zachowanie wysokiej jakości uzyskanego siana. Najwięcej składników pokarmowych

zawierają rośliny młode, o dużej liczbie liści, koszone tuż przed zakwitnięciem. Zbiór

w późniejszym terminie pozwala często na uzyskanie większego plonu, ale o niższej jakości.

Przy ustalaniu optymalnego terminu koszenia powinno się uwzględnić przyjęty sposób

konserwacji paszy oraz poziom nawożenia azotowego użytków zielonych. Wysokie dawki

nawozów azotowych umożliwiają przyspieszenie terminu koszenia. Optymalną dojrzałość

roślin do koszenia można uzyskać przez prawidłowy dobór roślin i ich odmian.

Od terminu zbioru pierwszego pokosu zależy nie tylko ilość i jakość plonu, ale także plon

następnych pokosów. Wilgotność zbieranych roślin zawiera się w granicach od 60 do 80%.

Kosiarki przystosowane są do pracy na plantacjach o plonie zielonej masy do 45 t/ha

i wysokości roślin do 150 cm. Wymagany zakres regulacji wysokości koszenia wynosi

20-60 mm, a maksymalne straty ścierniskowe nie powinny przekraczać 3%.

Kosiarki przeznaczone są głównie, do koszenia traw i zielonek niskołodygowych. Ze

względu na rodzaj zespołu tnącego dzielą się na dwie zasadnicze grupy:

−

kosiarki nożycowe z nożycowymi zespołami tnącymi,

−

kosiarki rotacyjne z rotacyjnymi zespołami tnącymi.

Kosiarki mogą być przyczepiane do ciągnika, zawieszane lub samojezdne. Ciągnikowe

kosiarki nożycowe są coraz rzadziej stosowane. Natomiast nożycowe zespoły tnące używane

są w sieczkarniach polowych i maszynach do zbioru zbóż.

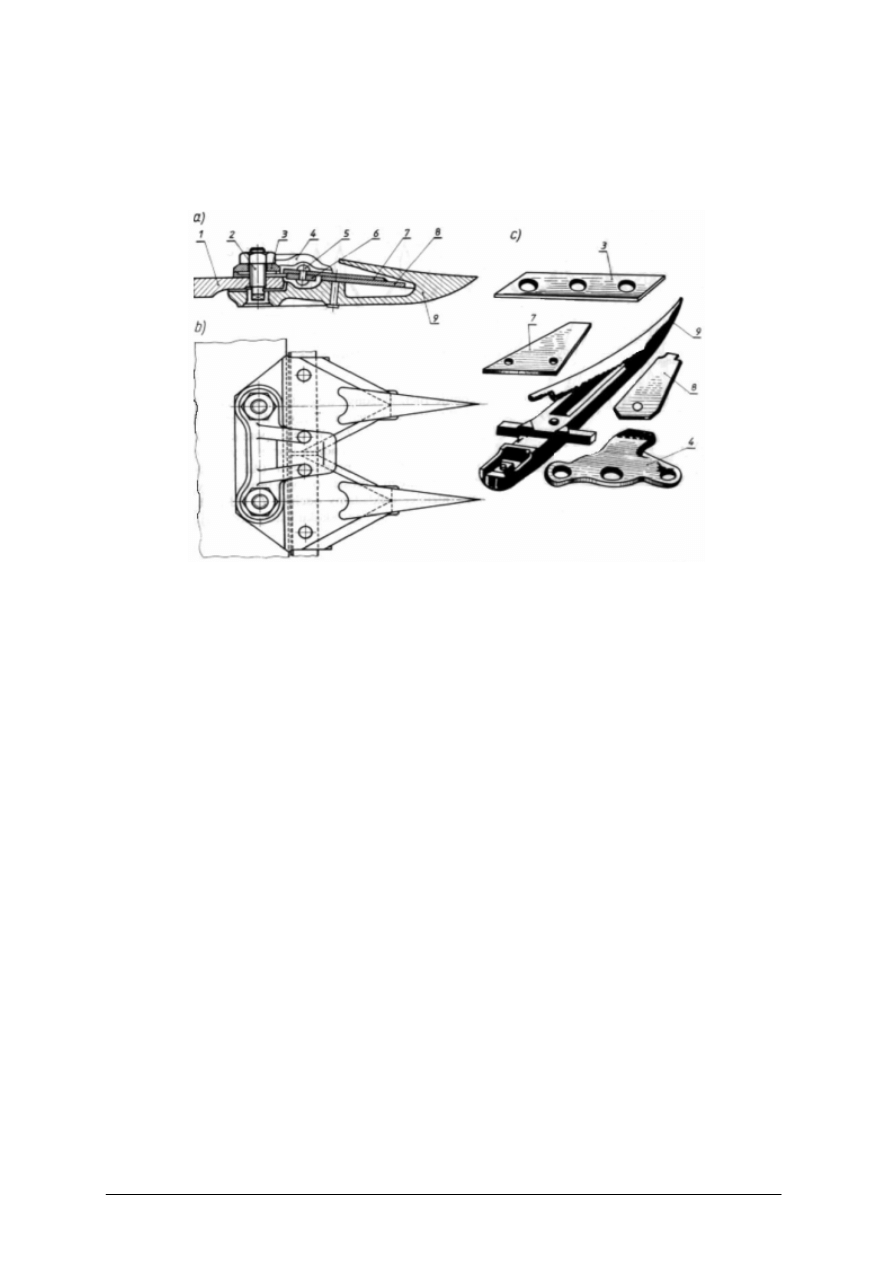

Zespół tnący nożycowo-palcowy stosowany w kosiarkach nożycowych składa się

z ruchomej listwy, do której przynitowane są nożyki i nieruchomej belki, do której za pomocą

śrub przykręcone są palce. Powierzchnie boczne nożyków są zaostrzone. Palce wchodzą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

między ścinane rośliny i rozdzielają je na porcje. Nożyki poruszając się ruchem postępowo-

zwrotnym, ścinają rośliny przyciskając je do krawędzi przeciwtnących, tzw. stalek.

Prawidłowe przyleganie nożyków do stalek zapewniają przyciski przymocowane do belki

palcowej. Krawędzie nożyków i stalek mogą być gładkie lub ząbkowane.

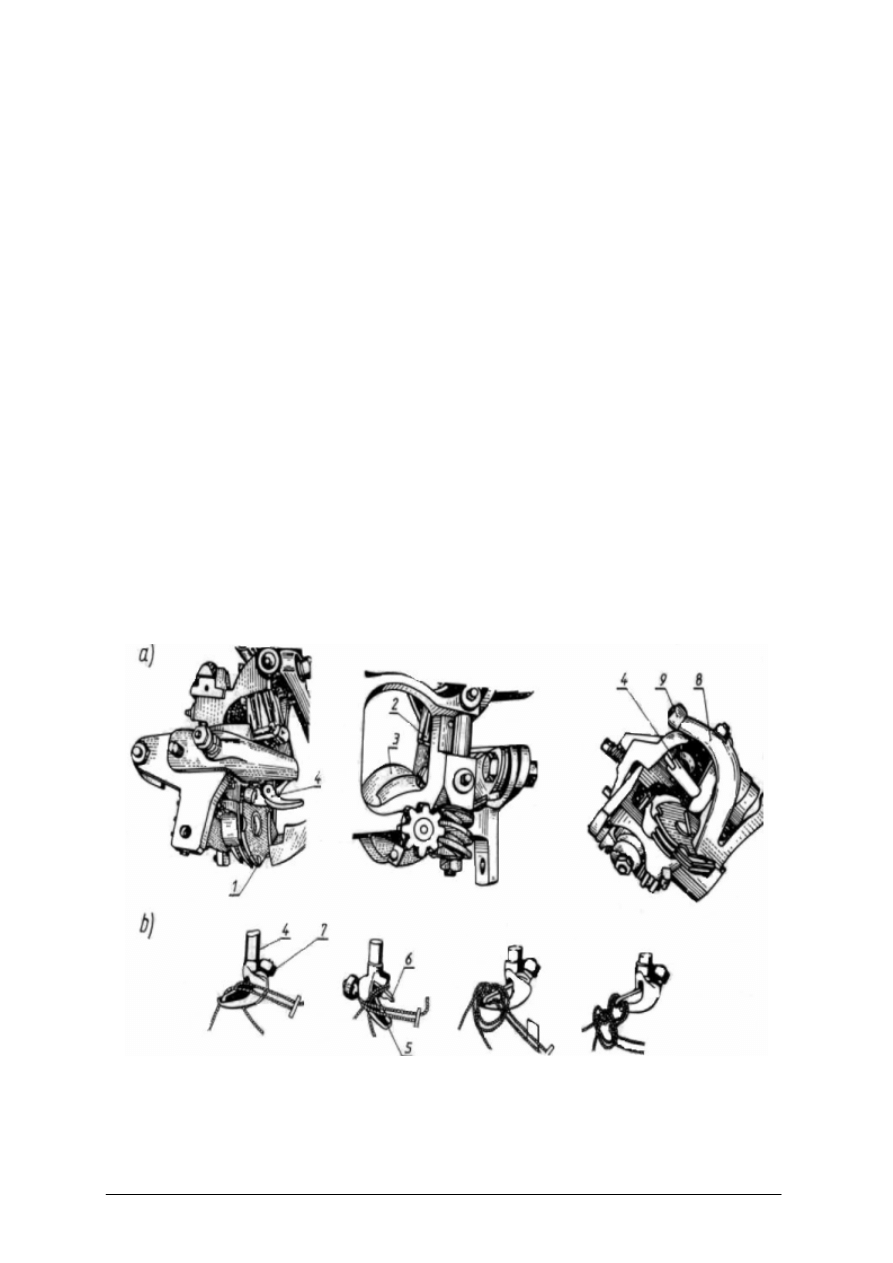

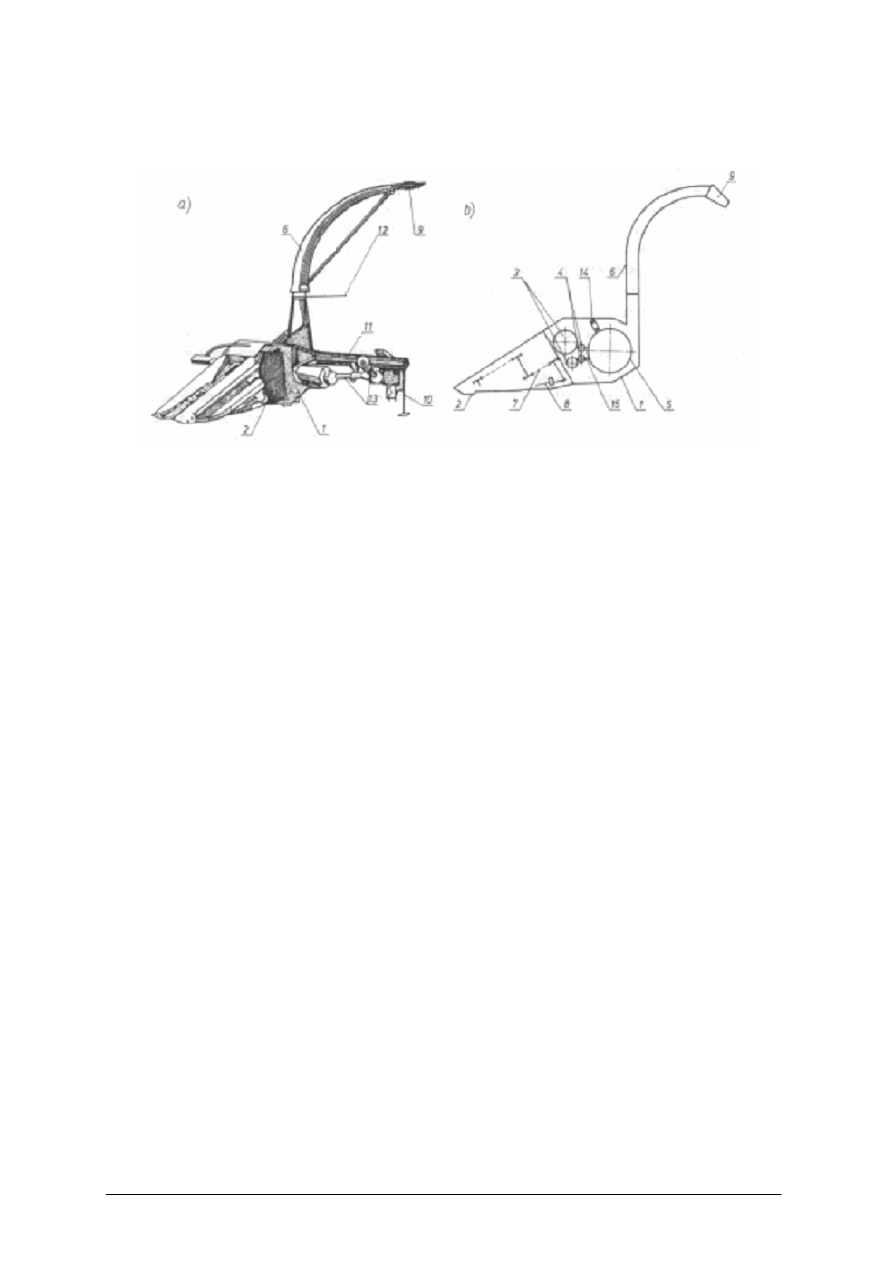

Rys. 1. Nożycowo-palcowy zespół tnący: a) przekrój poprzeczny, b) rzut z góry, c) części składowe

1 – nieruchoma belka palcowa, 2 – śruba, 3 – prowadnica, 4 – przycisk, 5 – nit, 6 – ruchoma listwa

nożowa, 7 – nożyk, 8 – stalka, 9 – palec [6, s. 88]

Kosiarki rotacyjne budowane są jako maszyny zawieszone na podnośniku hydraulicznym

lub przyczepiane do ciągnika. Ponadto ze względu na sposób doprowadzenia napędu do

zespołów roboczych dzielą się na:

−

górne – bębnowe,

−

dolne – tarczowe (dyskowe).

W kosiarkach rotacyjnych górnych układ przeniesienia napędu znajduje się nad

zespołami roboczymi, które mają postać bębnów z umocowanymi przegubowo w dolnej

części nożykami. Natomiast w kosiarkach rotacyjnych dolnych, układ ten znajduje się pod

zespołami roboczymi, najczęściej mającymi postać tarcz, na obwodzie których umieszczone

są nożyki.

Kosiarka bębnowa zbudowana jest z następujących zespołów: ramy zawieszenia, ramy

głównej, bębnów z nożykami, układu przeniesienia napędu, bezpiecznika, ekranu i osłon

zabezpieczających. Rama zawieszenia służy do łączenia kosiarki z ciągnikiem i stanowi

podstawę do montowania pozostałych zespołów maszyny. Z ramą zawieszenia przegubowo

łączy się rama główna, do której przymocowane są bębny robocze z nożykami. Bębny

napędzane są od WOM ciągnika przez wał przegubowo-teleskopowy, wał na ramie maszyny,

przekładnię pasowo-klinową i stożkowe przekładnie zębate.

Bezpiecznik zapobiega uszkodzeniu kosiarki w chwili najechania na przeszkodę

i umożliwia odchylanie się zespołów tnących w razie nadmiernego oporu czołowego.

Ekran służy do uformowania ściętej trawy w pokos, oddzielenia od roślin stojących i tym

samym umożliwienie kolejnych przejazdów roboczych agregatu.

Fartuch ochronny i osłony blaszane zabezpieczają obsługującego maszynę i osoby

postronne przed twardymi przedmiotami, które mogą być wyrzucane ze znaczną prędkością

przez bębny robocze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

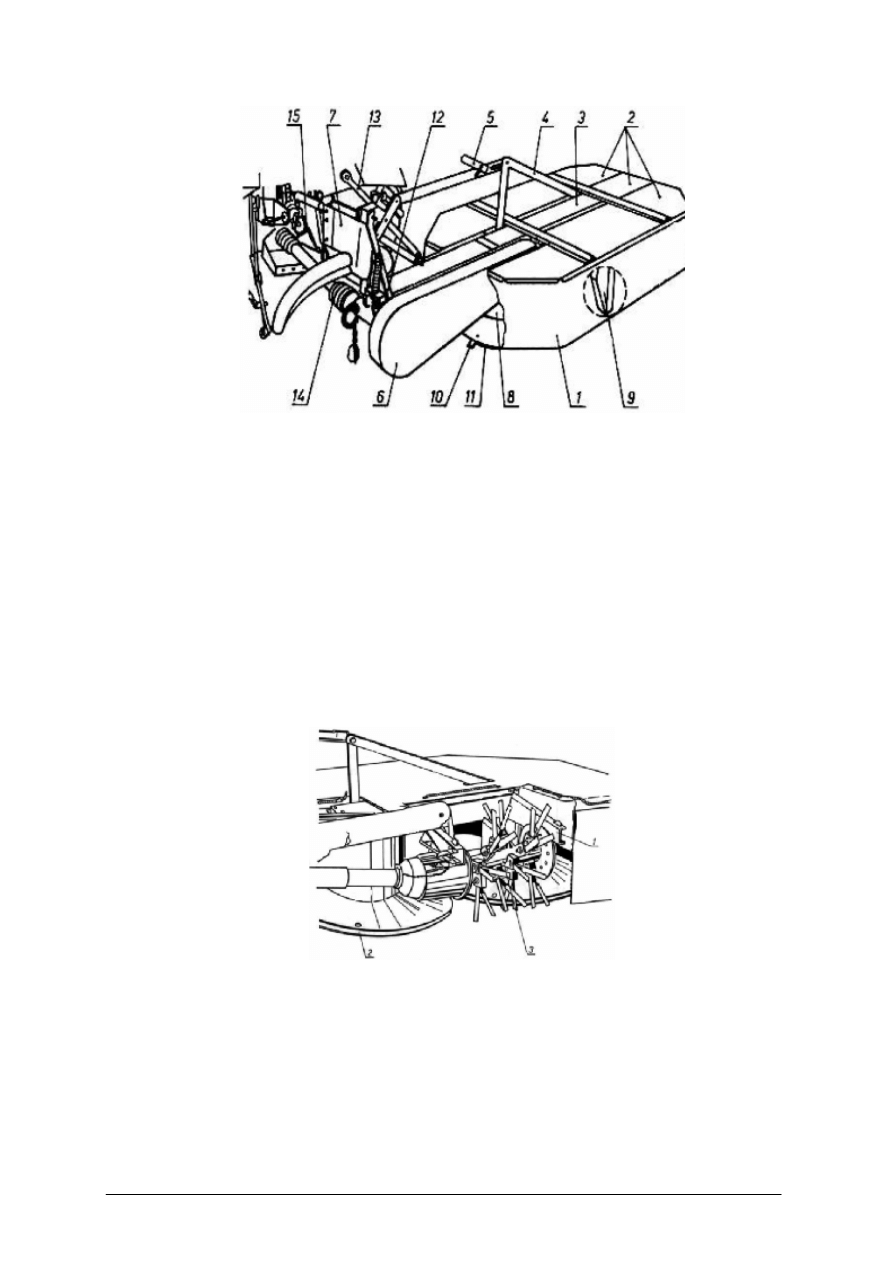

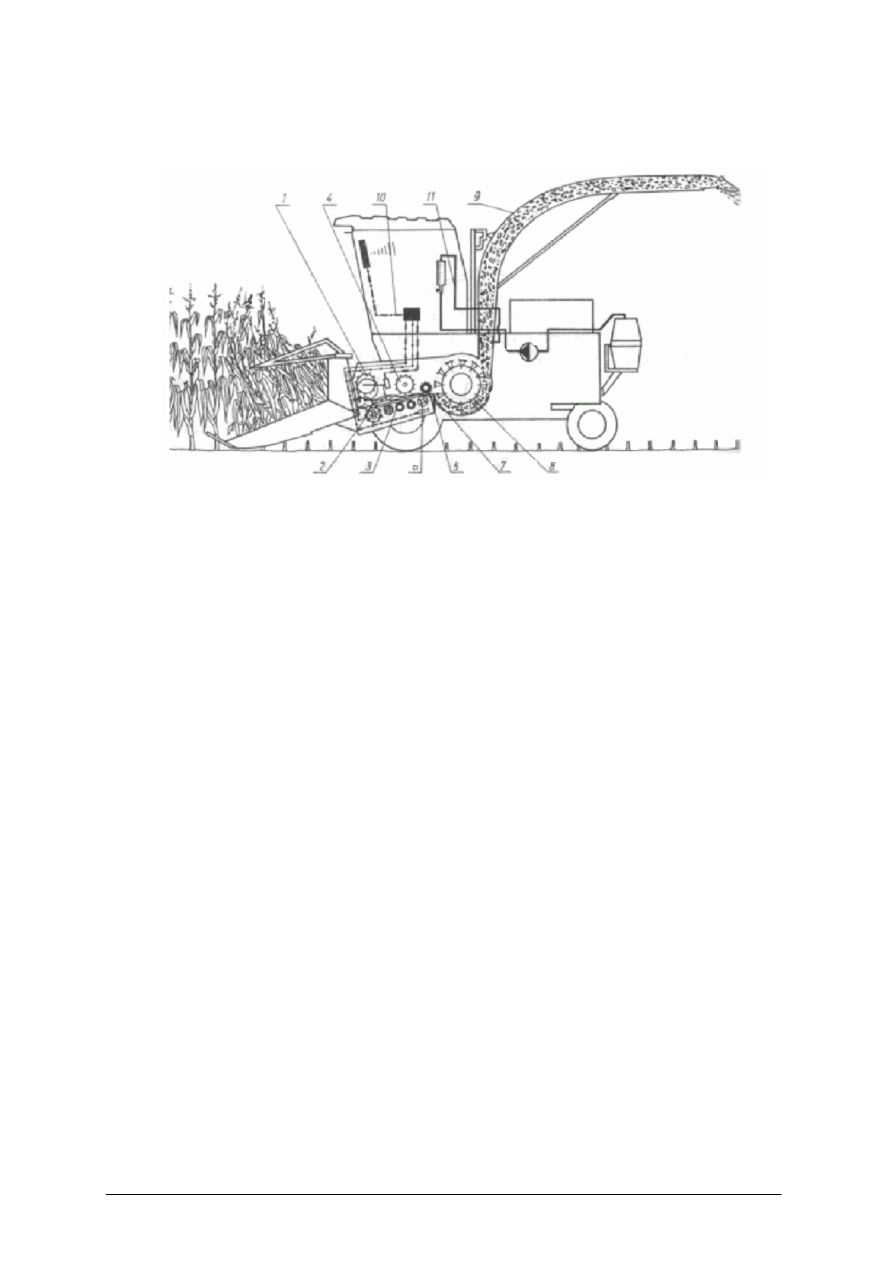

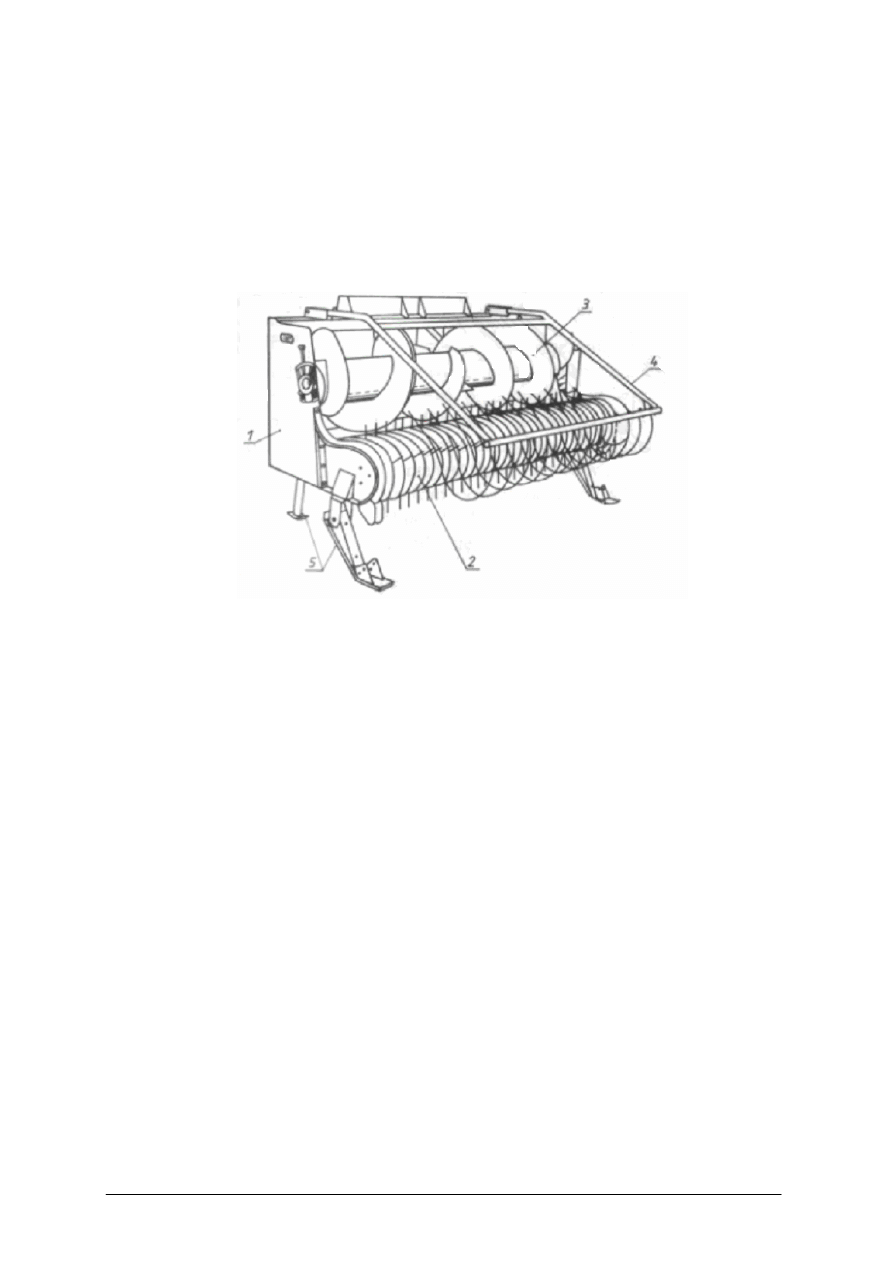

Rys. 2. Kosiarka rotacyjna z górnym napędem 1 – fartuch ochronny, 2 – osłona, 3 – rama główna, 4 – cięgło,

5 – zapadka, 6 – osłona, 7 – rama zawieszenia, 8 – bęben roboczy, 9 – ekran, 10 – nożyk, 11 – talerz

ślizgowy, 12 – bezpiecznik, 13 – cięgno transportowe, 14 – wał przegubowo-teleskopowy, 15 – łańcuch

zabezpieczający [6, s. 89]

W położeniu roboczym zespoły tnące kosiarki opierają się na talerzach ślizgowych, które

umożliwiają kopiowanie nierówności terenu. W maszynach do zbioru zielonek,

wyposażanych w rotacyjne zespoły tnące, wykorzystywana jest do cięcia bezwładność źdźbła

rośliny. Aby nastąpiło ścinanie roślin bez stosowania krawędzi przeciwtnącej, prędkość

obwodowa nożyków musi być co najmniej szesnaście

razy większa niż prędkość jazdy

agregatu koszącego. W praktyce wartość ta dochodzi do 30:1. Przy pracy opisaną kosiarką

istnieje możliwość uzyskania trzech wysokości koszenia. Przy ustawieniu normalnym

wysokość koszenia wynosi 32 mm, średnim 42 mm i wysokim 60 mm. Żądaną wysokość

koszenia uzyskuje się poprzez odpowiednie zamontowanie pierścienia dystansowego lub

wymianę talerza ślizgowego i pierścienia dystansowego w zespole roboczym. Szczegółowy

sposób regulacji (wymiany pierścienia) opisany jest w instrukcji obsługi każdej kosiarki.

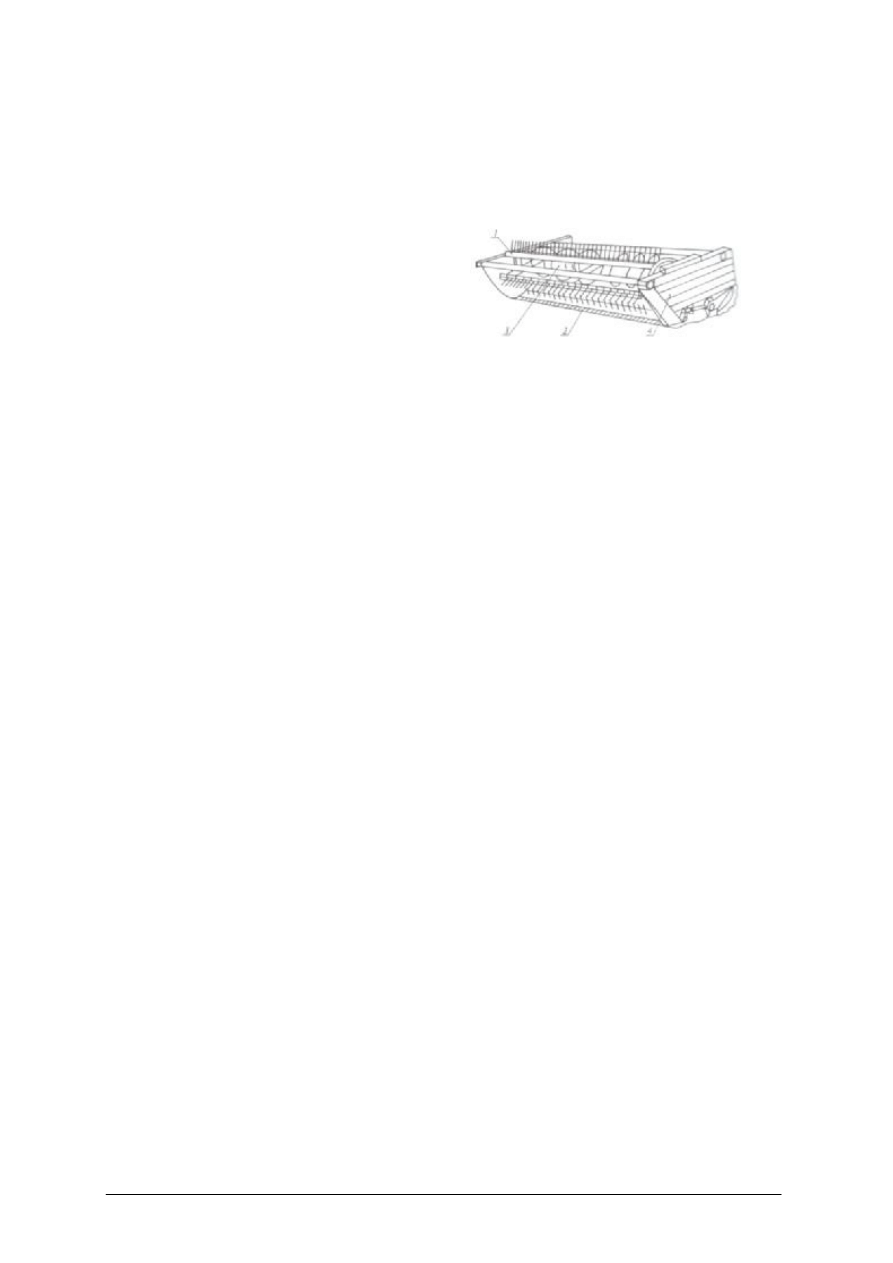

Rys. 3. Spulchniacz pokosów ( bez osłony) 1 – wysięgnik spulchniacza, 2 – bęben roboczy, 3 – wirnik [7, s. 166]

Kosiarka rotacyjna może być wyposażona w kondycjoner w postaci spulchniacza lub

zgniatacza pokosów. Spulchniacz umieszczony jest przy wylocie skoszonej zielonki, w tylnej

części bębnów z nożami tnącymi. Składa się on z wirnika z przymocowanymi bijakami

i otrzymuje napęd wałem przegubowo-teleskopowym. Skoszona zielonka jest podbierana

przez bijaki, unoszona do góry i przemieszczana w przestrzeń ograniczoną od góry osłoną

z przyspawanymi od wewnątrz listwami. Pod wpływem działania bijaków następuje ścieranie

warstwy wosku z roślin, zgniatanie oraz łamanie źdźbeł. Za maszyną powstaje nastroszony

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

i rozluźniony pokos. Zastosowanie spulchniacza pokosów ułatwia i przyspiesza proces

suszenia zielonki o około 30-50%.

Przy przejazdach transportowych, ze względu na dużą szerokość agregatu w położeniu

roboczym, kosiarka jest ustawiona za ciągnikiem w położeniu transportowym (równolegle do

podłużnej osi ciągnika). Kosiarki z dolnym napędem, zwane również kosiarkami dyskowymi,

bardzo dobrze kopiują nierówności terenu. Wysokość koszenia tymi kosiarkami wyznacza

wysokość obudowy, w której umieszczony jest napęd. Dyski tnące napędzane są przez koła

zębate o dużej średnicy. Przenoszenie napędu odbywa się poprzez dużą ilość zębów

pozostających w jednoczesnym zazębieniu.

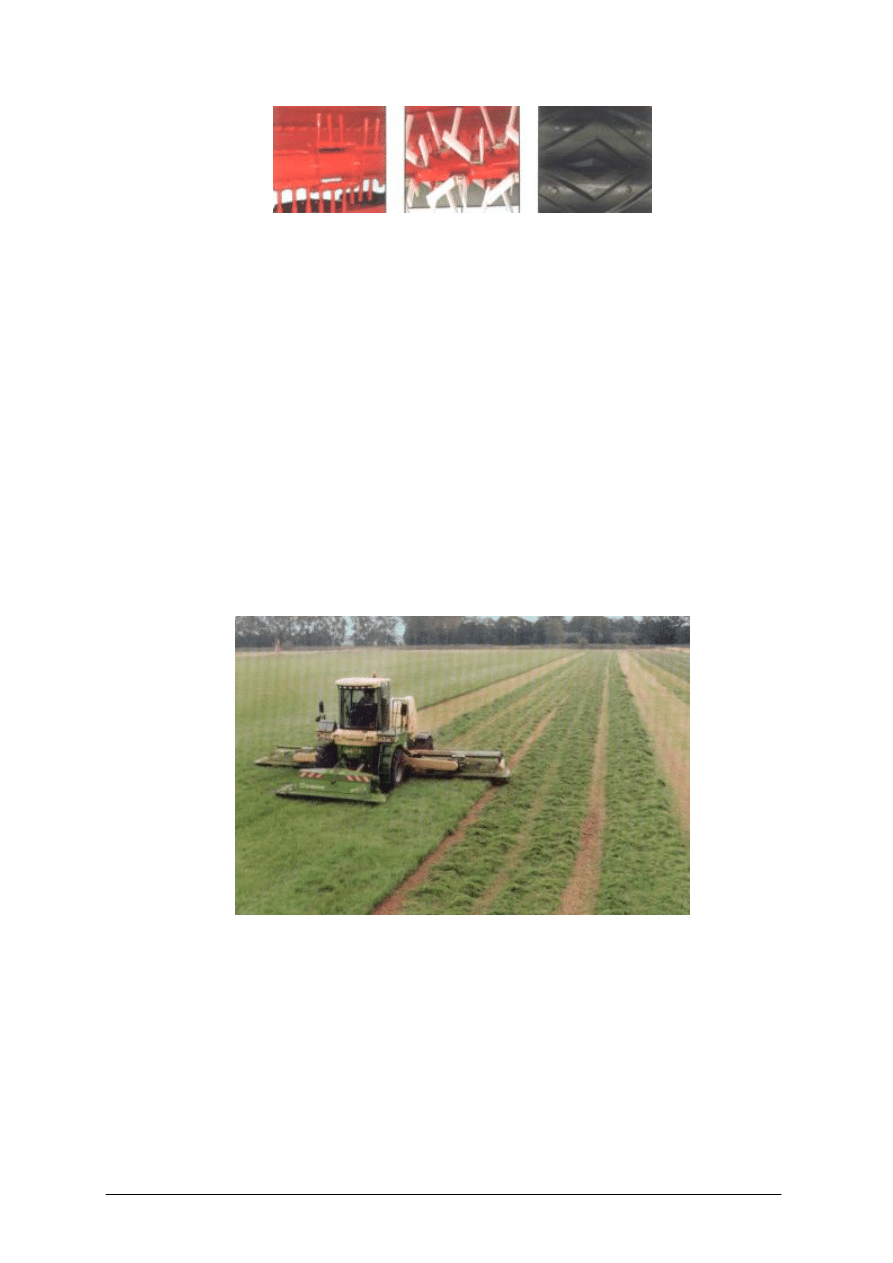

Rys. 4. Kosiarka dyskowa [10]

Wzmocnione łożyska dysków nożowych osadzone są w szczelnych obudowach belki

tnącej w sposób umożliwiający ich wymianę bez konieczności rozkręcania całej belki.

Rys. 5. Napęd kosiarki dyskowej: 1 – koło napędowe, 2 – oś koła, 3 – koło pośrednie, 4 – obudowa skrzyni,

5 – łożysko, 6 – wymienna część obudowy, 7 – talerz z nożami tnącymi [10]

Zewnętrzne dyski stożkowe zapewniają dobre rozdzielenie kolejnych pokosów, co

zapobiega zapychaniu się w przypadku koszenia gęstych roślin. W celu skrócenia czasu

schnięcia skoszonej zielonki stosowane są w kosiarkach dyskowych:

−

zgniatacze palcowe z nastawnym przeciwgrzebieniem,

−

zgniatacze z palcami nylonowymi wykonane w kształcie litery V,

−

gumowe wały zgniatające spiralnie żebrowane.

Zgniatacz palcowy posiada swobodnie zwisające palce o przekroju okrągłym, co

umożliwia dokładne zgniatanie bez utraty liści. Podstawa rośliny dostaje się pierwsza do

zgniatacza. Intensywność zgniatania reguluje się przestawiając przeciwgrzebień przy pomocy

dźwigni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

A

B

C

Rys. 6. Zgniatacze pokosów: A – palcowe z nastawnym przeciwgrzebieniem, B – z palcami nylonowymi

wykonane w kształcie litery V, C – gumowe wały zgniatające spiralnie żebrowane [10]

Nylonowe palce zgniatające w kształcie litery V mogą się odkształcać w kierunku

poprzecznym. W przypadku, gdy do zgniatacza dostanie się ciało obce nie są narażone na

uszkodzenie. W kierunku zgodnym z kierunkiem obrotu palce zachowują pełną sztywność, co

daje równe i puszyste pokosy. Stopień zgniecenia pokosu można regulować przez zmianę

położenia pokrywy i chowanego grzebienia.

Wały zgniatające stosuje się przy koszeniu roślin delikatnych np. lucerny. Docisk wałów

regulowany jest śrubą umieszczoną w przedniej części zespołu tnącego kosiarki. Kosiarki

dyskowe odznaczają się lżejszą konstrukcją, większą niezawodnością działania, a tym samym

większą wydajnością pracy. Mogą pracować na polach o wysokich plonach roślin.

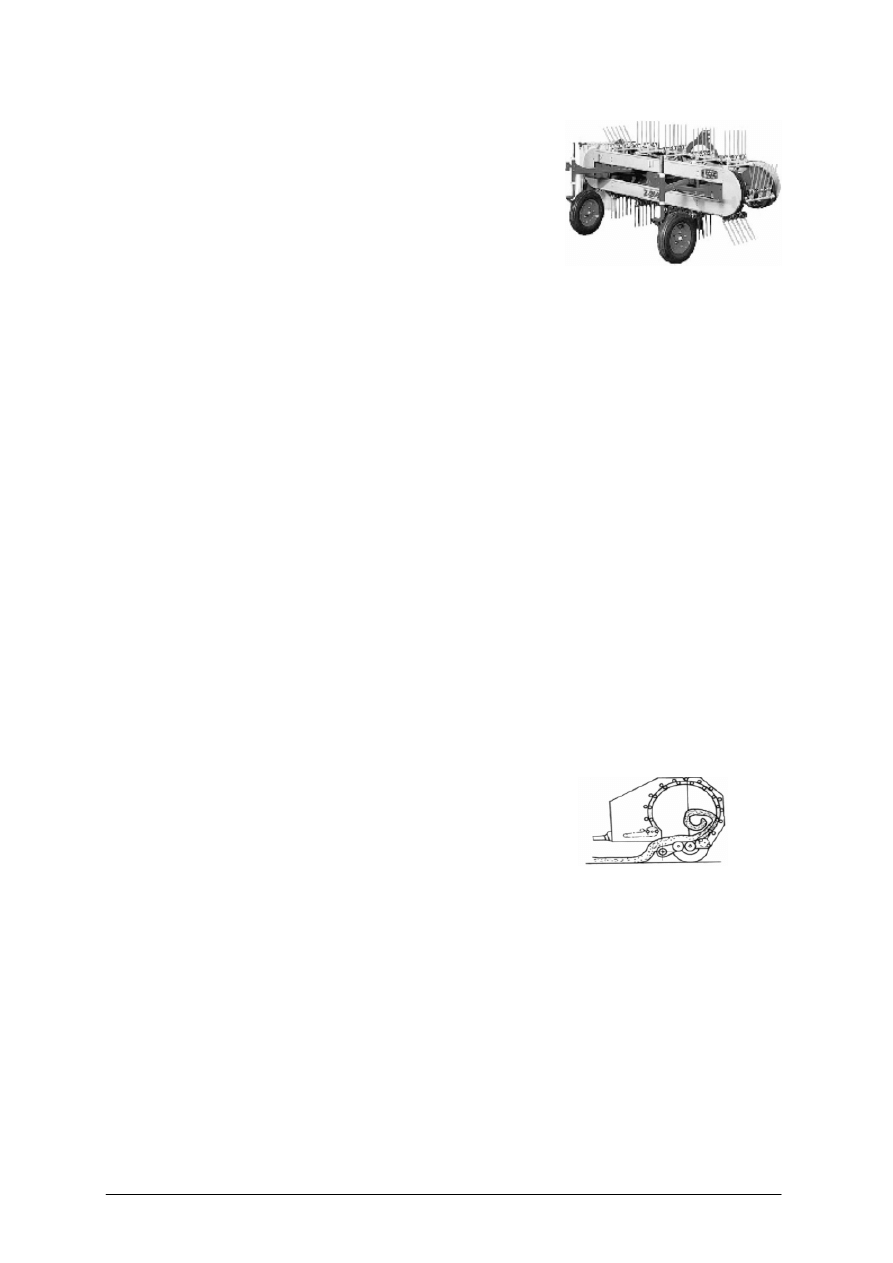

Na dużych powierzchniach stosowane są kosiarki samojezdne. Składają się z bazy

napędowej wyposażonej w silnik, układ napędowy, układ jezdny, kabinę oraz zawieszanych

trzech tnących zespołów rotacyjnych, tarczowych. Maszyna sterowana jest z kabiny

operatora. Koła napędzane są w sposób hydrauliczny. Kosiarka samojezdna charakteryzuje

się dużą wydajnością i komfortem obsługi. W celu zmniejszenia szerokości podczas

transportu boczne zespoły robocze podnoszone są do położenia pionowego.

Rys. 7. Kosiarka samojezdna [9]

Obsługa kosiarek

W celu przygotowania kosiarki do pracy i wykonania koszenia należy:

1. Sprawdzić stan techniczny kosiarki. Zniszczenie lub zużycie się choćby tylko jednego

z nożyków powoduje konieczność wymiany całego kompletu nożyków, tylko wówczas

bęben roboczy będzie wyważony. W kosiarkach dyskowych szybkozłącza mocujące

nożyki umożliwiają ich wymianę bez użycia narzędzi. W kosiarce bębnowej nożyki

osadzone są otworem na trzpieniu trzymaka nożowego. Nożyki wymienia się za pomocą

specjalnego klucza i szczypiec montażowych w następujący sposób:

−

nożyk należy uchwycić szczypcami, ostrzem skierowanym w dół,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

klucz wsunąć w szczelinę między talerzem roboczym i ślizgowym i odgiąć ku dołowi

trzymak noża,

−

nałożyć nożyk otworem na trzpień trzymaka i zwolnić nacisk klucza, zwracając

uwagę, czy główka trzpienia trzymaka weszła w otwór talerza roboczego,

−

przy stwierdzeniu zużycia lub podcięcia o 1/3 średnicy trzymaka noża należy

wymienić trzymaki na nowe,

−

zabrania się stosowania nożyków innych, niż zalecane przez producenta.

2. Sprawdzić napięcie pasów klinowych zgodnie z zaleceniami producenta. Nowe pasy

klinowe muszą być kontrolowane częściej. Jeżeli jeden z pasów jest uszkodzony, należy

wymienić cały zestaw.

3. Sprawdzić działanie bezpiecznika kosiarki. Długość napiętej sprężyny bezpiecznika musi

być zgodna z zaleceniami producenta. Dowolne napinanie sprężyny może doprowadzić

do zablokowania bezpiecznika i uszkodzenia kosiarki.

4. Przeprowadzić smarowanie kosiarki zgodnie z tabelą smarowania. Przed rozpoczęciem

pracy nasmarować krzyżaki przegubów i części teleskopowe wału przegubowo-

teleskopowego.

5. Przestrzegać zasady, że kosiarka musi pracować z opuszczonymi fartuchami.

6. Ustalić sposób koszenia. Koszenie zielonek może być prowadzone sposobem

zagonowym lub w okółkę. Przy koszeniu dużych powierzchni dzieli się pole na zagony,

a koszenie w okółkę stosuje się przy koszeniu roślin na niewielkich powierzchniach.

7. Ustawić wysokość koszenia. Wysokość koszenia roślin jest ważnym czynnikiem,

wpływającym na wielkość zebranego plonu. Zbyt wysokie koszenie powoduje straty

w wyniku pozostawienia na polu dużej części zielonej masy i zawartych w niej

składników pokarmowych. Natomiast zbyt niskie koszenie utrudnia odrastanie roślin, co

w konsekwencji może spowodować zmniejszenie plonu przy kolejnych pokosach.

Zalecana wysokość koszenia dla pierwszego pokosu wynosi 4-6 cm, a dla następnego

6-8 cm.

8. Przygotować pole do pracy przez skoszenie i zebranie zielonki z pasów przewidzianych

na nawroty. Szerokość uwroci uzależniona jest od promienia nawrotu kosiarki. Wszelkie

istotne przeszkody na polu, takie jak kamienie, kołki, doły powinny być usunięte lub

wyraźnie oznakowane.

9. Napęd kosiarki należy włączyć powoli, a dopiero po doprowadzeniu bębnów do pełnej

liczby obrotów można agregat wprowadzić w koszoną zielonkę.

10. Prędkość koszenia należy dobierać w zależności od miejscowych warunków terenowych

oraz rodzaju koszonej zielonki. Jeśli podczas koszenia kosiarka natrafi na przeszkodę,

bezpiecznik sprężynowy pozwala na odchylenie kosiarki do tyłu. Ciągnik należy

wówczas zatrzymać i wyłączyć napęd. Bezpiecznik wraca w swoje normalne położenie,

gdy cofnie się nieco ciągnikiem.

11. Ocenić jakość wykonanej pracy, która polega przede wszystkim na kontroli wysokości

ścierniska pozostawionego po zbiorze roślin, braku omijaków oraz dokładności zebrania

materiału roślinnego.

12. Codziennie, po zakończonej pracy, kosiarkę należy dokładnie oczyścić z zanieczyszczeń

oraz sprawdzić jej stan techniczny.

13. Po zakończonym sezonie pracy należy:

−

starannie oczyścić kosiarkę z zanieczyszczeń,

−

przeprowadzić przegląd techniczny, a części uszkodzone wymienić na nowe,

−

nasmarować maszynę zgodnie za schematem smarowania, powierzchnie robocze

czopy zawieszenia powlec warstwą gęstego smaru stałego,

−

kosiarkę przechowywać w miejscu zabezpieczonym przed opadami atmosferycznymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zasady bhp przy obsłudze kosiarek

Kosiarka posiada ostre, obracające się zespoły robocze, dlatego przy pracy tymi

maszynami należy zachować szczególną ostrożność, przestrzegając następujących zasad

bezpieczeństwa:

1. Wszystkie osłony zabezpieczające muszą być zamontowane. Upewnić się czy fartuchy

ochronne są opuszczone.

2. Należy wyłączyć silnik ciągnika i rozłączyć wał napędowy przed smarowaniem,

czyszczeniem lub regulacją elementów roboczych.

3. Koszenie można rozpocząć po osiągnięciu nominalnej prędkości obrotowej WOM.

4. Kosiarkę należy uruchomić wyłącznie w położeniu roboczym, gdy talerze ślizgowe

dotykają podłoża.

5. Zanim zostaną podjęte przy maszynie prace należy odczekać, aż zatrzymają się wszystkie

obracające się części.

6. Zachować zawsze bezpieczną odległość od wszystkich obracających się części.

7. Nie nosić odzieży, która może zostać pochwycona przez wirujące elementy.

8. Nie opuszczać miejsca kierowcy, gdy jest włączony napęd kosiarki.

9. Nie przewozić osób na kosiarce lub ciągniku podczas transportu i pracy.

10. Osłona wału przegubowego musi być zawsze założona i zabezpieczona przed obrotem.

11. Użytkownik musi upewnić się przed włączeniem lub podczas pracy kosiarki czy w strefie

koszenia nie znajdują się osoby lub zwierzęta. Zabrania się przebywania ludzi

w odległości mniejszej niż 50 m od pracującej kosiarki rotacyjnej.

12. Pola i łąki należy oczyścić z kamieni i twardych przedmiotów.

13. Zabrania się pracować kosiarką podczas jazdy do tyłu.

14. Ciągnik powinien być zaopatrzony w kabinę dla kierowcy.

15. Podczas transportu kosiarka musi być w położeniu transportowym.

16. Zabrania się unoszenia maszyny na podnośniku hydraulicznym ciągnika przy włączonym

napędzie i obracających się bębnach.

17. Zabrania się koszenia na skrajach ulic, dróg publicznych, placów (parki, szkoły) lub na

kamienistym terenie.

4.1.3. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody zbioru traw i konserwacji zielonek?

2. Jakie wymagania agrotechniczne musza spełniać kosiarki ciągnikowe?

3. Jakie są rodzaje kosiarek ciągnikowych?

4. Jaka jest budowa i zasada działania kosiarek ciągnikowych?

5. Jakie są zasady obsługi i regulacji kosiarek ciągnikowych?

6. Jakie są różnice w budowie kosiarek bębnowych i talerzowych?

7. Jakie są zasady wymiany nożyków w kosiarce rotacyjnej?

8. Jakie są zasady bhp przy obsłudze kosiarek?

4.1.4. Ćwiczenia

Ćwiczenie 1

Wykonaj przegląd techniczny kosiarki rotacyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) określić podzespoły robocze kosiarki,

4) wykonać

przegląd techniczny kosiarki zgodnie z instrukcją.

Wyposażenie stanowiska pracy:

−

ciągnik, łącznik górny, sworznie i zawleczki, kosiarka rotacyjna, wał przegubowo –

teleskopowy,

−

instrukcje obsługi kosiarki i ciągnika,

−

wyposażenie do wykonania przeglądu,

−

olej do przekładni kosiarki, smar stały,

−

zestaw kluczy monterskich i narzędzi warsztatowych,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Dokonaj wymiany nożyków w kosiarce rotacyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wskazać i nazwać elementy konstrukcyjne kosiarki rotacyjnej,

4) sprawdzić stan techniczny sworzni trzymających nożyki,

5) wymienić nożyki,

6) sprawdzić prawidłowość wykonanych czynności.

Wyposażenie stanowiska pracy:

−

ciągnik, łącznik górny, sworznie i zawleczki, kosiarka rotacyjna, wał przegubowo –

teleskopowy,

−

instrukcje obsługi kosiarki i ciągnika,

−

wyposażenie do wykonania przeglądu,

−

olej do przekładni kosiarki, smar stały,

−

zestaw kluczy monterskich i narzędzi warsztatowych,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Przygotuj kosiarkę rotacyjną do koszenia trawy na wysokość 42 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) określić podzespoły robocze kosiarki rotacyjnej,

4) sprawdzić stan techniczny kosiarki,

5) przygotować kosiarkę do pracy zgodnie z założonymi parametrami,

6) sprawdzić, czy kosiarka pracuje prawidłowo.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi: ciągnika i kosiarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

ciągnik, łącznik górny, sworznie i zawleczki, kosiarka rotacyjna, wał przegubowo –

teleskopowy,

−

zestaw kluczy monterskich, podstawowe narzędzia ślusarskie, smarownica,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować metody zbioru traw i konserwacji zielonek?

2) określić wymagania agrotechniczne, jakie musza spełniać kosiarki?

3) scharakteryzować rodzaje kosiarek ciągnikowych?

4) scharakteryzować budowę i zasadę działania kosiarek?

5) wyjaśnić zasady obsługi i regulacji kosiarek?

6) dokonywać podstawowych napraw i regulacji kosiarek?

7) stosować zasady bhp podczas obsługi kosiarek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.

Rodzaje, budowa i zasady obsługi przetrząsaczo-zgrabiarek

i przyczep zbierających. Urządzenia do przeładunku

i dosuszania siana

4.2.1. Materiał nauczania

Wymagania agrotechniczne

Wilgotność zielonki w momencie koszenia wynosi około 70-80%, natomiast wilgotność

siana przeznaczonego do przechowywania nie powinna przekraczać 15%. Suszenie zielonki

na siano odbywa się przez naturalne odparowanie wody. W celu przyspieszenia wysychania

stosuje się przetrząsanie skoszonej zielonki, wskutek czego poszczególne źdźbła zostają

poddane działaniu otaczającego powietrza i promieni słonecznych. Poprzez przyspieszenie

procesu wysychania siana ogranicza się straty składników pokarmowych: białka i karotenu.

Wilgotność powietrza zmienia się wraz z jego temperaturą, zatem najbardziej intensywne

wysychanie siana, następuje w godzinach popołudniowych, gdy temperatura powietrza jest

najwyższa. W godzinach nocnych występuje nawilgocenie siana rozłożonego na powierzchni

pola. Dlatego stosuje się zgrabianie siana na noc w wałki. Przez intensywne przetrząsanie

i zgrabianie zielonki, przy słonecznej i wietrznej pogodzie, można wysuszyć siano w ciągu

dwóch dni. Zgrabienie wysuszonego siana w wały ma na celu zwiększenie masy roślin

przypadających na 1 metr długości wału, co umożliwia zwiększenie wydajności maszyn

zbierających. Podstawowym wymogiem agrotechnicznym stawianym przetrząsaczo-

zgrabiarkom jest ograniczenie do minimum strat mechanicznych powodowanych działaniem

elementów roboczych. Dopuszczalne straty powstające podczas przetrząsania pokosów oraz

zgrabiania w wałki wynoszą 8%, natomiast dopuszczalne straty siana podczas zgrabiania

wynoszą 3%.

Rodzaje i budowa przetrząsaczo-zgrabiarek

Maszyny do przetrząsania i zgrabiania siana można podzielić na:

−

uniwersalne wykonujące przetrząsanie i zgrabianie,

−

specjalistyczne przeznaczone tylko do zgrabiania lub tylko do przetrząsania.

Ze względu na rodzaj zespołów roboczych dzielimy je na:

−

kołowe,

−

pasowe,

−

karuzelowe.

Poza tym rozróżnia się maszyny do przetrząsania i zgrabiania z biernymi i aktywnymi

elementami roboczymi uzyskującymi napęd od wałka odbioru mocy ciągnika. Aktywne

przetrząsaczo-zgrabiarki działają bardziej intensywnie na pokos, lecz przy małej wilgotności

siana mogą powodować zwiększenie strat w wyniku obłamywania części zbieranych roślin.

Przetrząsaczo-zgrabiarka kołowa bierna (beznapędowa, przyczepiana) stosowana jest do

przetrząsania i zgrabiania siana. Ruch obrotowy elementów roboczych tej maszyny powstaje

na skutek oporu powstającego przy zaczepianiu palców o podłoże oraz rośliny leżące na polu.

Zbudowana jest z ramy wykonanej z rury, opartej na trzech kołach nastawczych. Wszystkie

koła jezdne mają osie osadzone obrotowo we wspornikach ramy, co pozwala ustawić je

w różnych położeniach względem ramy, unieruchamiając lub pozostawiając możliwość samo

– nastawienia. Elementami roboczymi zgrabiarki są koła z promieniowo umieszczonymi

stalowymi, sprężystymi palcami. Koła te zwykle o średnicy około 1,2 m, zamocowane są

obrotowo na czopach wahliwych ramion.

Ramiona zawieszone są na łańcuchach, umożliwiających ich podnoszenie z położenia

roboczego do położenia transportowego oraz odciążone sprężynami w celu zapewnienia

delikatnego styku z powierzchnią pola i sianem. Dzięki temu dostosowują się do nierówności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

pola. Ponadto koła połączone są z listwą nastawczą, za pomocą, której dokonuje się zmiany

kąta ustawienia płaszczyzn kół w stosunku do kierunku ruchu maszyny, przez co uzyskujemy

przetrząsanie lub zgrabianie siana w wałki. Przy ustawieniu maszyny do zgrabiania siana,

koła podają siano kolejno z jednego koła na następne, aż do uzyskania stosunkowo wąskiego

wału, nadającego się do podebrania i załadowania. Natomiast przy ustawieniu maszyny do

przetrząsania poszczególne koła podrzucają siano ku górze, powodując luźne ułożenie siana

na polu, pozwalające na dobre jego przewietrzanie i szybkie wysychanie.

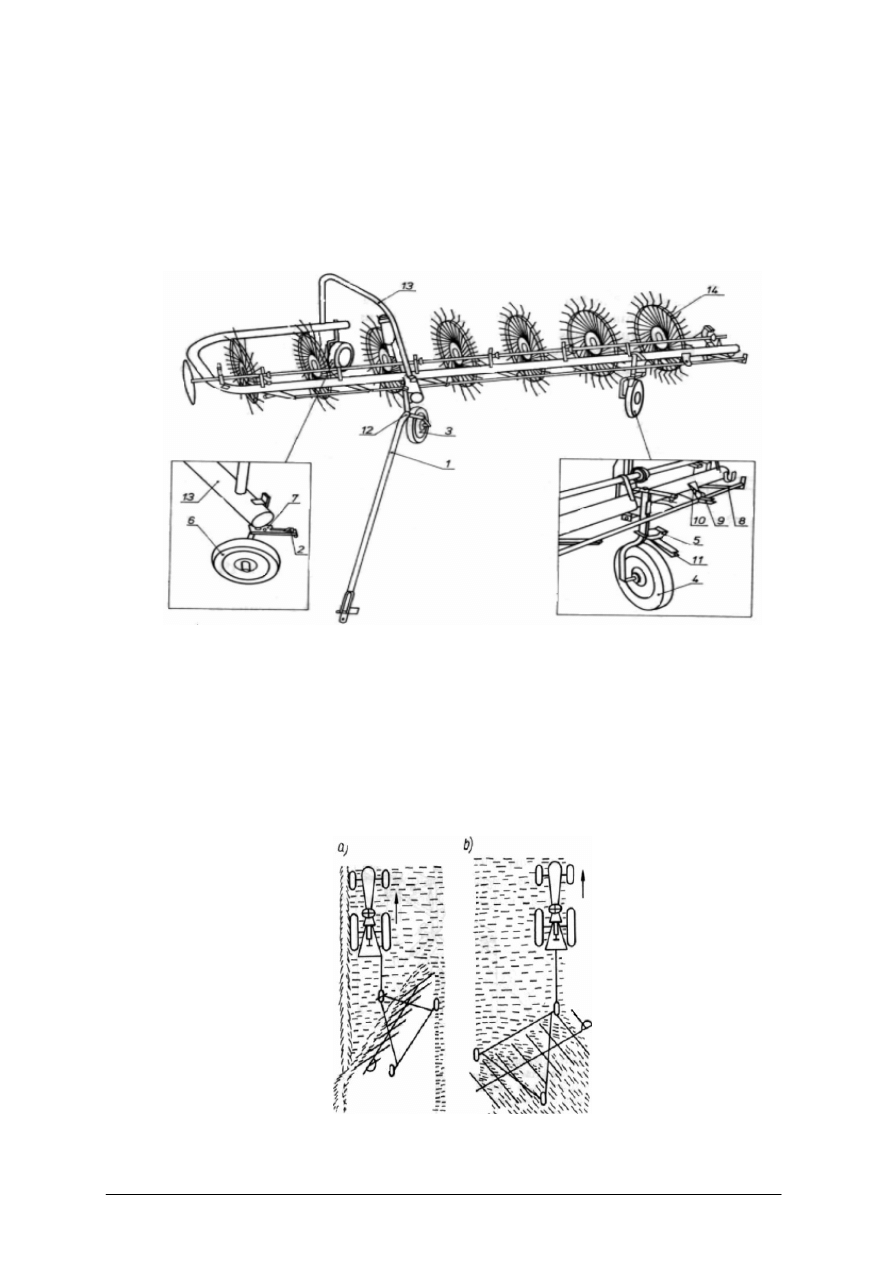

Rys. 8. Przetrząsaczo – zgrabiarka kołowo-palcowa beznapędowa Z 211: 1 – dyszel, 2 – zaczep koła przedniego,

3 – koło jezdne boczne, 4 – koło jezdne tylne, 5 – segment nastawczy, 6 – koło jezdne przednie,

7 – płytka nastawcza, 8 – listwa nastawcza, 9 – ustalacz, 10 – przetyczka, 11 – dźwignia nastawcza,

12 – zaczep koła bocznego, 13 – rama, 14 – koło robocze [6, s. 93]

W zależności od ustawienia maszyny zmienia się jej szerokość robocza. Przy zgrabianiu

jest ona o około 30% mniejsza od szerokości roboczej przy przetrząsaniu. Podstawową

regulacją przetrząsaczo-zgrabiarki jest regulacja siły docisku kół grabiących do powierzchni

pola. Regulacji tej dokonuje się za pomocą sprężyny odciążającej.

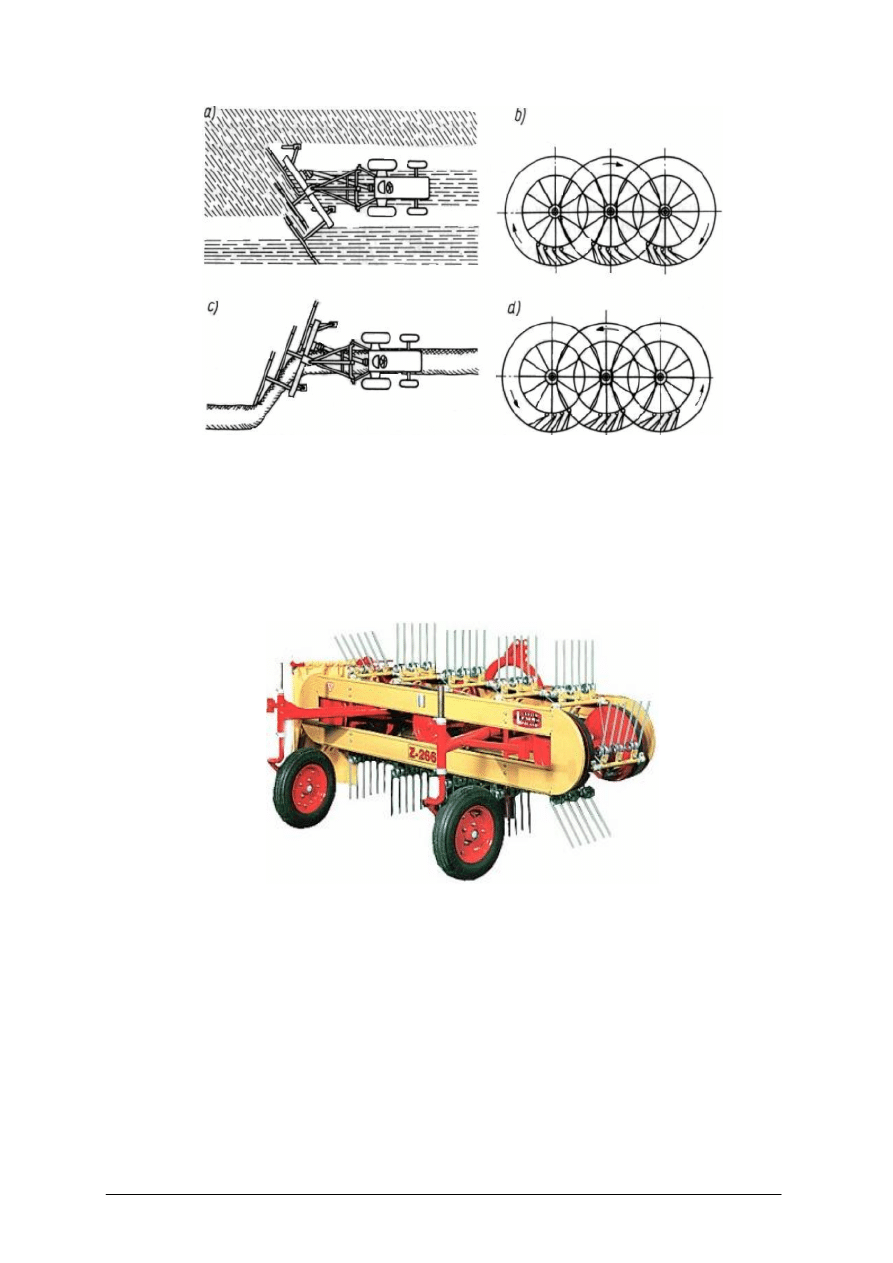

Rys. 9. Ustawienie kół przetrząsaczo-zgrabiarki beznapędowej podczas: a) zgrabiania, b) przetrząsania [6, s. 94]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ustawienie maszyny do przetrząsania polega na połączeniu dyszla z zaczepem koła

bocznego, zablokowaniu kół w odpowiednim położeniu i przesunięciu listwy nastawczej do

tyłu. Przy zgrabianiu dyszel łączy się z zaczepem koła przedniego, blokuje koła tylne

i odpowiednio przestawia listwę. Do wysięgnika ostatniego koła grabiącego montuje się

zgarniacz talerzowy, który zapobiega owijaniu materiału na tym kole. Zgarniacz powinien

być ustawiony w odległości 2cm od płaszczyzny koła zgrabiającego na wysokości jego osi.

W położeniu transportowym dyszel łączy się z zaczepem koła przedniego, a listwę ustawia

w identyczny sposób jak przy zgrabianiu. Podczas transportu maszyny koła palcowe powinny

znajdować się w górnym położeniu.

Przetrząsaczo-zgrabiarka kołowo-palcowa aktywna jest maszyną zawieszaną na

podnośniku hydraulicznym ciągnika. Koła robocze przetrząsaczo-zgrabiarki są napędzane od

wałka odbioru mocy ciągnika. Maszyna wyposażona jest w dwie końcówki wału

napędowego, na który zakłada się wał przegubowo-teleskopowy, w zależności od tego, czy

ma być realizowany proces przetrząsania czy zgrabiania siana. Przy ustawieniu maszyny do

przetrząsania wał przegubowo-teleskopowy zakłada się na lewą końcówkę, w wyniku, czego

uzyskuje się obroty kół w kierunku zgodnym z ruchem wskazówek zegara. Natomiast przy

ustawieniu przetrząsaczo-zgrabiarki do zgrabiania wał przegubowo-teleskopowy zakłada się

na prawą końcówkę, co daje obrót kół w kierunku przeciwnym do ruchu wskazówek zegara.

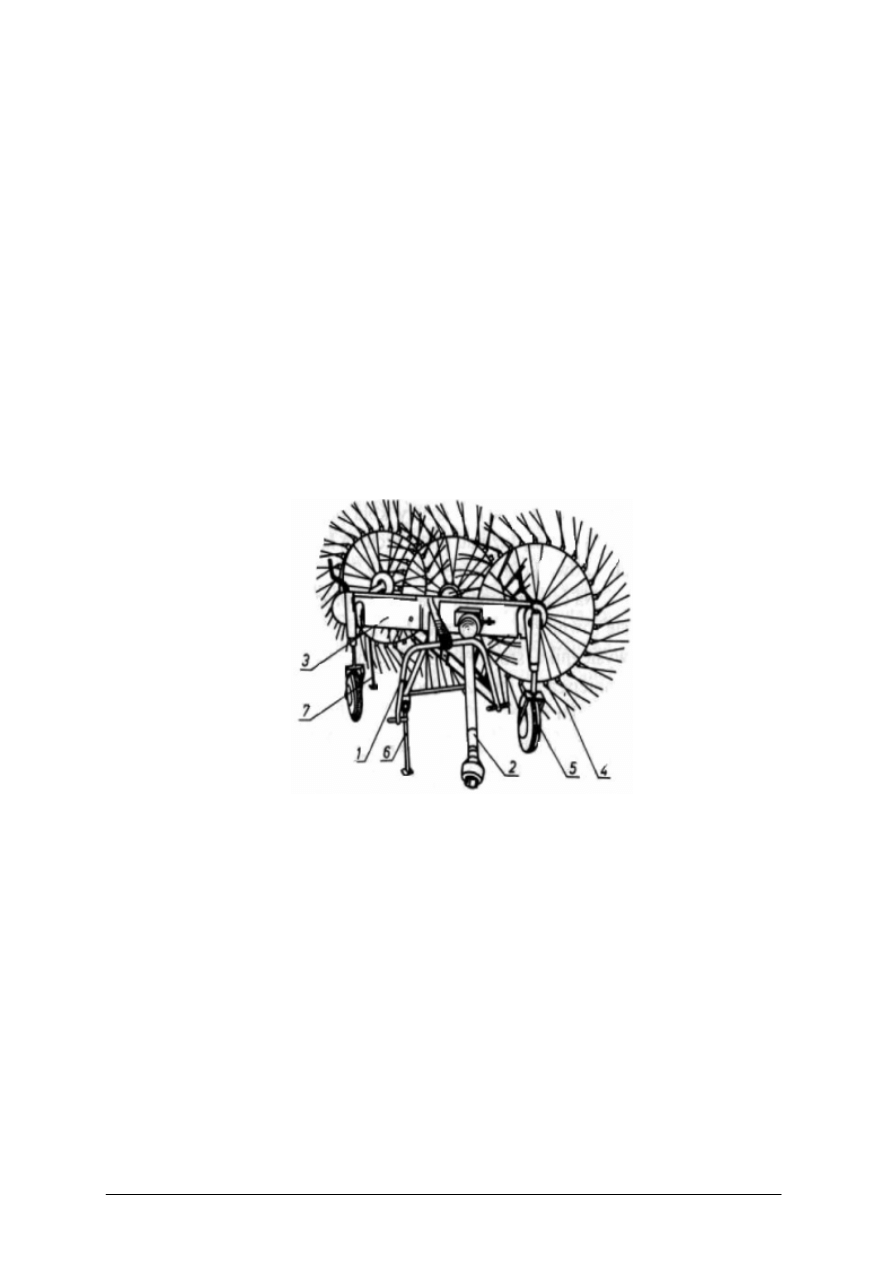

Rys. 10. Przetrząsaczo-zgrabiarka kołowo-palcowa aktywna: 1 – rama przednia, 2 – wał napędowy, 3 – rama

główna, 4 – koło palcowe, 5 – koło jezdne, 6 – wspornik przedni, 7 – wspornik tylny [6, s. 95]

Jednocześnie w wyniku tego, że teraz napęd jest przekazywany przez dodatkową parę kół

zębatych w skrzynce przekładniowej, obroty kół grabiących są zwolnione w stosunku do

obrotów uzyskiwanych przy przetrząsaniu. Przestawiając maszynę z przetrząsania na

zgrabianie, należy też koła zdjąć z ich wysięgników i założyć po obróceniu o 180 stopni, co

zapewni ustawienie palców z odchyleniem przeciwnym do kierunku ruchu obrotowego.

Podczas pracy maszyny należy ustawić odległość kół palcowych względem powierzchni pola.

Koła powinny być tak ustawione, aby palce poruszały się tuż nad powierzchnią łąki. Do

regulacji odległości palców od podłoża służą dwa koła jezdne, na których opiera się maszyna

podczas pracy.

Do transportu maszyny, oprócz zdjęcia wału przegubowo-teleskopowego zdejmuje się

również koła palcowe ze skrajnych wysięgników, umieszczając je wspólnie na wysięgniku

środkowym. W ten sposób uzyskuje się małą szerokość maszyny, zmniejszaną jeszcze

dodatkowo przez ukośne jej ustawienie w stosunku do kierunku jazdy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 11. Ustawienie przetrząsaczo-zgrabiarki przy przetrząsaniu i zgrabianiu: a) przetrząsanie, b) kierunek ruchu

obrotowego kół przy przetrząsaniu, c) zgrabianie, d) kierunek ruchu obrotowego kół przy zgrabianiu.

[7, s. 174]

Przetrząsaczo-zgrabiarka pasowa jest maszyną zawieszaną na trójpunktowym układzie

zawieszenia ciągnika i napędzaną od WOM ciągnika. Głównymi zespołami przetrząsaczo-

zgrabiarki są: rama, układ przeniesienia napędu, mechanizm przetrząsająco-zgrabiający i koła

podporowe.

Rys. 12. Przetrząsaczo-zgrabiarka pasowo-palcowa [11]

Rama maszyny stanowi konstrukcję spawaną z rur. Do głównej belki ramy mocowane są

dwie pary kół pasowych klinowych, na których znajduje się mechanizm przetrząsająco-

zgrabiający. Mechanizm ten składa się z dwóch pasów klinowych połączonych wzajemnie

wieszakami, do których mocowane są palce sprężyste. Wieszaki połączone są łącznikami

zapewniającymi prostopadłe ustawienie palców do powierzchni pola. Napęd z ciągnika do

zespołu roboczego, przenoszony jest za pomocą wału przegubowo-teleskopowego

i przekładni pasowo-klinowych.

Do przetrząsania lub zgrabiania należy maszynę odpowiednio wyregulować i ustawić.

Przy przetrząsaniu końce palców sprężystych z lewej strony maszyny powinny znajdować się

na wysokości około 16 cm, a końce palców sprężystych prawej strony na wysokości około

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

2cm nad powierzchnią pola. Natomiast przy roztrząsaniu wałów odległości te powinny

odpowiednio wynosić: około 20 cm i około 4 cm.

Podczas zgrabiania należy z lewej strony zamontować ekran, który stanowi wyposażenie

maszyny. Przy zgrabianiu końce palców sprężystych powinny być ustawione w jednakowej

odległości od powierzchni pola na całej szerokości maszyny w taki sposób, aby

przeczesywały ściernisko nie wchodząc w ziemię. Regulacji położenia zespołu roboczego

maszyny dokonuje się za pomocą kół podporowych.

Do zmiany położenia kół względem maszyny służą dzwignie regulacyjne. W czasie

transportu przetrząsaczo-zgrabiarki pasowej ekran należy maksymalnie wysunąć w kierunku

maszyny, przez co uzyskuje się zmniejszenie szerokości agregatu.

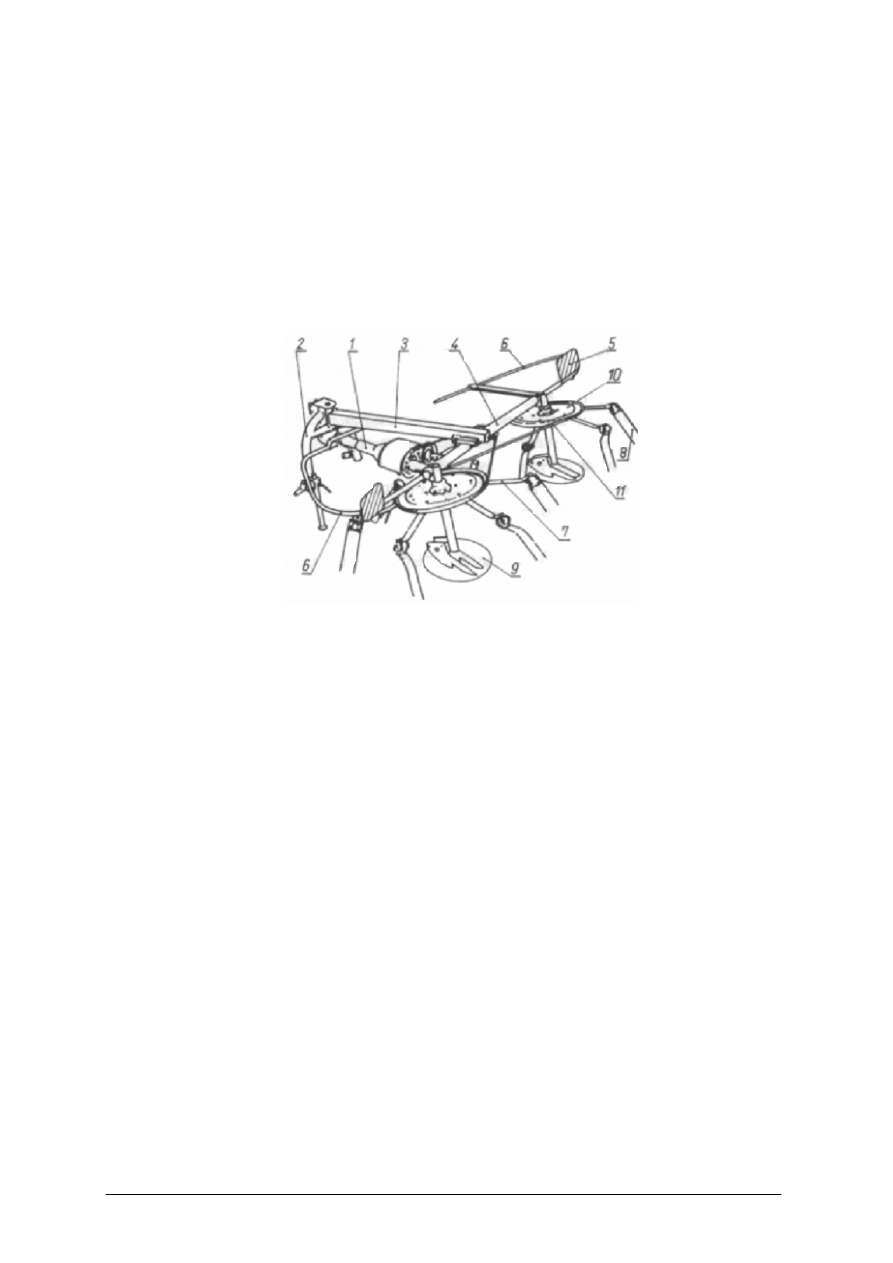

Rys. 13. Przetrząsacz karuzelowy: 1 – wał przegubowo-teleskopowy, 2 – rama zawieszenia, 3 – wysięgnik,

4 – rama maszyny, 5 – tablica ostrzegawcza, 6 – osłony, 7 – ramię wirnika, 8 – palec, 9 – płoza,

10 – wirnik, 11 – przekładnia pasowa klinowa [6, s. 95]

Przetrząsacz karuzelowy jest maszyną zawieszaną na podnośniku hydraulicznym.

Zbudowany jest z ramy, do której mocowane są wirniki z ramionami i palcami sprężystymi.

Napęd wirników odbywa się poprzez wał przegubowo-teleskopowy i stożkowe przekładnie

zębate. Płozy kopiują nierówności terenu i zapewniają prześwit roboczy palcom sprężystym.

Płaszczyzna przechodząca przez końce palców sprężystych powinna tworzyć z powierzchnią

pola kąt około 15 stopni. Nastawienia tego dokonuje się za pomocą łącznika górnego.

Przetrząsacz po połączeniu z ciągnikiem ma dwa położenia: transportowe i robocze.

Zgrabiarka karuzelowa jest maszyną zawieszaną, napędzaną od WOM ciągnika za

pośrednictwem wału przegubowo-teleskopowego i przekładni zębatej stożkowej. Maszyna

wyposażona jest w jeden zespól roboczy o średnicy 2,8 m. Składa się on z ramion

z przymocowanymi do nich palcami sprężystymi stanowiącymi belki grabiowe. Na drugim

końcu ramion się wykorbione wały z rolkami. Rolki te współpracują z torem krzywkowym,

w wyniku, czego następuje zmiana kąta pochylenia palców w stosunku do powierzchni pola.

W ciągu jednego obrotu kąt nachylenia palców zmienia się od położenia prawie pionowego

do poziomego. W położeniu pionowym palce zgrabiają siano, natomiast zbliżając się do

ekranu przechodzą do położenia poziomego. Przy poziomym ustawieniu palców tracą one

kontakt ze zgrabianym sianem, wskutek czego, formowany jest wałek.

Przetrząsanie zielonki przeznaczonej na siano może być prowadzone sposobem

zagonowym lub, w okółkę. Pierwsze przetrząsanie powinno być wykonane w taki sam sposób

jak koszenie, natomiast przy drugim i dalszych przetrząsaniach kierunek przewracania roślin

powinien być przeciwny w stosunku do poprzedniego. Zgrabienie roślin w wały

przeprowadza się systemem zagonowym. Przy niewielkich plonach celowe jest zgrabienie

wałów z dwóch, a nawet z trzech przejazdów roboczych maszyny. Szerokość formowanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

wałów powinna być dostosowana do szerokości roboczej podbieraczy maszyn zbierających

i powinna być ona mniejsza o około 0,25 m od szerokości podbieracza.

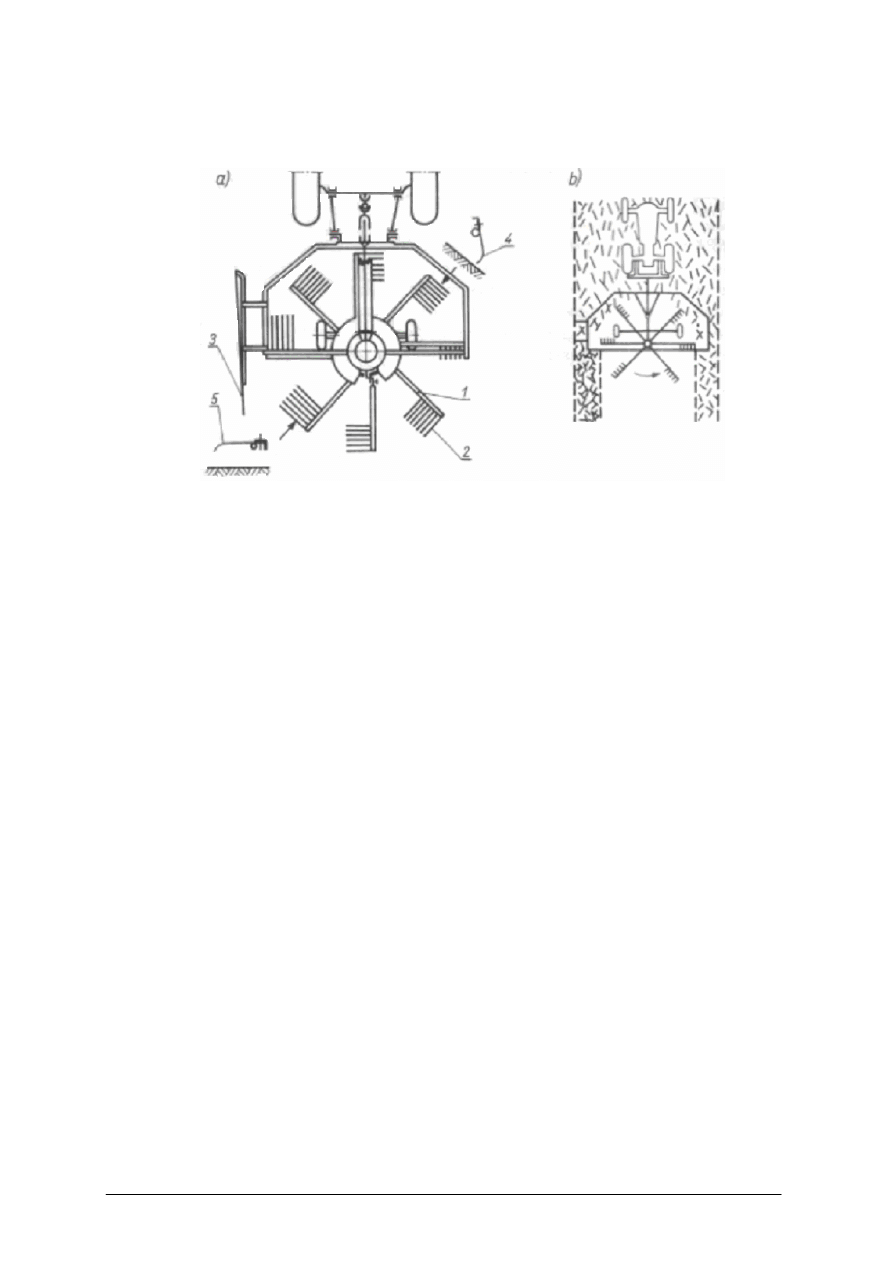

Rys. 14. Zgrabiarka karuzelowa Z 272: a) schemat maszyny, b) schemat pracy: 1 – ramię, 2 – belka grabiowa,

3 – ekran, 4 – pionowe położenie palców, 5 – poziome położenie palców [6, s. 96]

W celu uniknięcia nadmiernych strat podczas przetrząsania i zgrabiania zabiegi te należy

wykonywać w okresie, gdy rośliny nie są jeszcze nadmiernie kruche i łamliwe. Przetrząsaczo-

zgrabiarki trzeba tak regulować, aby zapewnić dokładne podnoszenie i obracanie skoszonych

roślin, bez obrywania liści. Jeżeli zespoły robocze są ustawione zbyt nisko, to rośliny są

zanieczyszczone ziemią, a jeżeli zbyt wysoko przetrząsanie i zgrabianie jest mało dokładne.

Przetrząsaczo-zgrabiarki pracują przy prędkości ruchu 6-7 km/ h.

Zasady obsługi przetrząsaczo- zgrabiarek

Do najważniejszych czynności z zakresu obsługi tych maszyn należy częsta kontrola

połączeń śrubowych i sprawności zębów sprężystych, które w wyniku trudnych warunków

pracy ulegają uszkodzeniom. Najczęściej przyczyną uszkodzeń są kamienie i zbyt niskie

opuszczanie zespołów roboczych w stosunku do podłoża. W przętrząsaczo-zgrabiarkach

aktywnych, należy kontrolować i ewentualnie uzupełniać poziom oleju w skrzyniach

przekładniowych, po usunięciu przyczyn wycieku oleju. Należy przy tym pamiętać, że

wszystkie czynności regulacyjne i obsługowe przy tych maszynach mogą być wykonywane

tylko przy wyłączonym silniku ciągnika.

Przyczepy zbierające

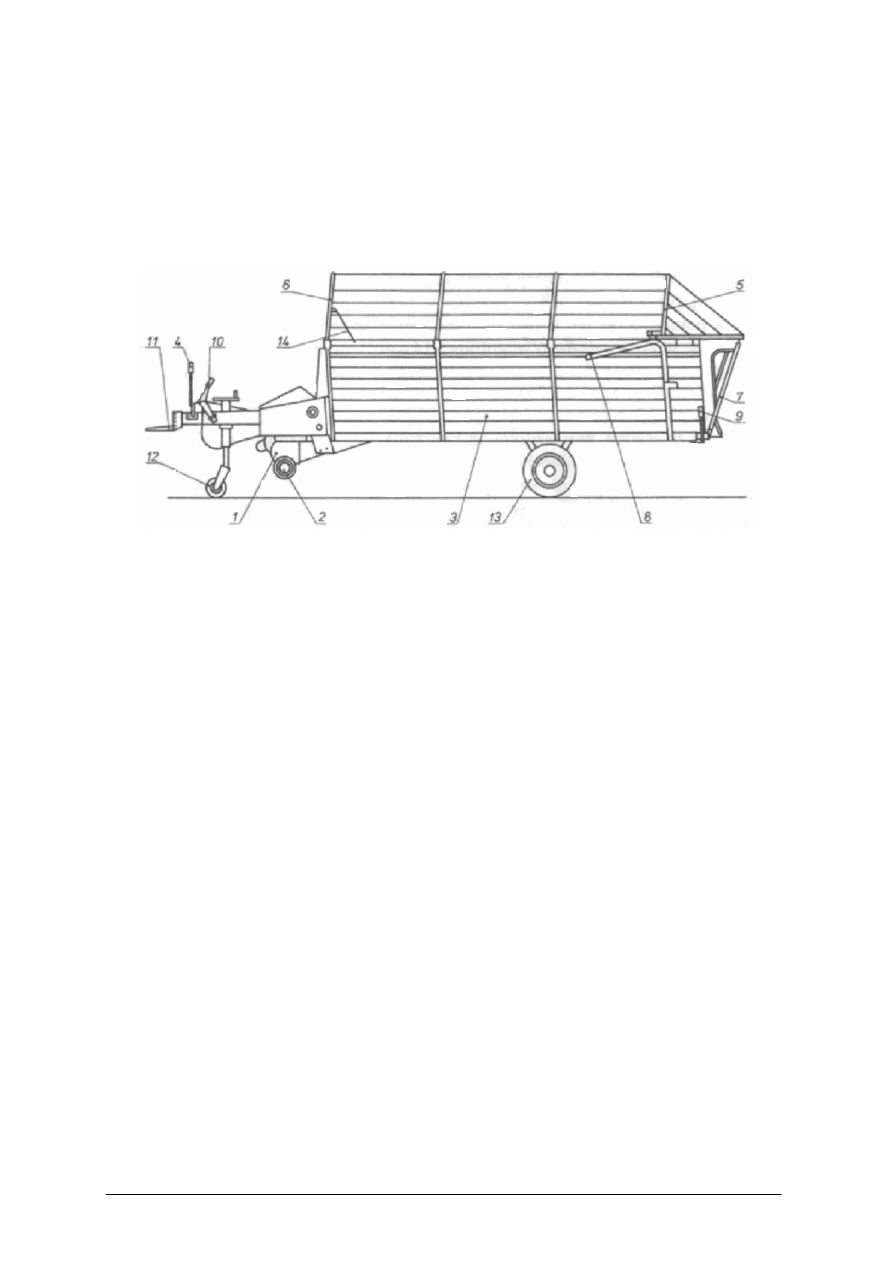

Przyczepa zbierająca zbudowana jest z następujących zespołów: skrzyni ładunkowej

opartej na dwóch lub czterech kołach, podbieracza, podajnika, przenośnika podłogowego,

zespołów napędowych oraz układu sterowania zespołami roboczymi przyczepy. Przyczepy

zbierające ze względu na swoje przeznaczenie wyposażone są w skrzynie ładunkowe

o dużych pojemnościach, dochodzących do kilkudziesięciu metrów sześciennych. Skrzynia

ładunkowa stanowi najczęściej zamkniętą konstrukcję ażurową wykonaną z metalowych

prętów i listew. Ściana tylna jest wykonana w postaci klapy otwieranej przy rozładunku

przyczepy. Na podłodze skrzyni ładunkowej jest umieszczony przenośnik łańcuchowo-

listwowy podobny do stosowanego w rozrzutnikach obornika. W przedniej części przyczepy,

pod skrzynią ładunkową jest zawieszany podbieracz palcowy, podnoszony i opuszczany za

pomocą siłowników hydraulicznych, sterowanych z kabiny ciągnika.

Elementami roboczymi podbieracza są obracające się sprężyste palce ustawione w kilku

rzędach. Palce sterowane są krzywką znajdującą się w obudowie podbieracza. Sterowanie

palcami ma na celu uzyskanie możliwie małej prędkości uderzania palców w podbieraną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

masę roślinną, aby nie nastąpiło odrywanie delikatnych liści roślin motylkowych

stanowiących najbardziej wartościową paszę. Ponadto, po podebraniu i podniesieniu

materiału nad osłonę, palce muszą mieć możliwość wysuwania się z materiału w taki sposób,

aby nie następowało wciąganie materiału przez palce w szczeliny osłony, prowadzące do

uszkodzenia podbieracza. Zadanie to spełnia krzywka sterująca. Nad podbieraczem znajduje

się nagarniacz widłowy, którego palce wykonując ruch z dołu do góry i przesuwają materiał

z podbieracza do skrzyni ładunkowej.

Rys. 15. Przyczepa zbierająca T 214: 1 – podbieracz, 2 – koło kopiujące podbieracza, 3 – skrzynia ładunkowa,

4 – dźwignia wyłączania przenośnika, 5 – górna część skrzyni ładunkowej, 6 – pałąk, 7 – kosz tylny,

8 – dźwignia rurowa, 9 – dźwignia zabezpieczająca kosz tylny, 10 – dźwignia hamulca, 11 – dyszel,

12 – koło podporowe, 13 – koło jezdne, 14 – podpora pałąka [6, s. 97]

Napęd zespołów roboczych odbywa się od WOM ciągnika poprzez wał przegubowo-

teleskopowy i przekładnię stożkową, pozwalającą na zmianę kierunku napędu. Podbieracz

jest napędzany za pośrednictwem dwóch przekładni łańcuchowych. Nagarniacz za pomocą

przekładni zębatej. Przenośnik podłogowy przez mechanizm zapadkowy, znajdujący się z tyłu

z prawej strony maszyny. W układzie napędu podbieracza znajduje się sprzęgło kłowe,

pozwalające na wyłączanie podbieracza, co jest potrzebne podczas rozładunku przyczepy.

Zasada działania przyczepy zbierającej jest następująca. Materiał z wałka lub pokosu

podbierany przez podbieracz kierowany jest do kanału załadunkowego, w którym znajduje się

podajnik. Z kolei podajnik przemieszcza materiał do skrzyni ładunkowej, w której następuje

jego spiętrzenie. W przyczepach zbierających zasadniczą regulacją jest właściwe ustawienie

odległości podbieracza od podłożą. Regulacji tej dokonuje się za pośrednictwem kół

kopiujących. Palce podbieracza powinny być oddalone od ziemi 2 – 6 cm.

Dodatkowe wyposażenie przyczep mogą stanowić zespoły rozdrabniające zbierany

materiał na sieczkę. Zespoły te są montowane w kanale, przez który przemieszczany jest

materiał do skrzyni ładunkowej przyczepy. Ze względu na zasadę działania rozróżnia się

zespoły rozdrabniające aktywne i bierne.

Przyczepy zbierające uniwersalne wyposażone są w kosiarkę i umożliwiają koszenie

z jednoczesnym zbiorem zielonek w celu bezpośredniego skarmiania. W przedniej części

przyczepy znajduje się kosiarka rotacyjna. Rośliny ścięte przez dwubębnowy zespół rotacyjny

trafiają na nagarniacz, stanowiący łańcuch z przymocowanymi zabierakami. Zabierakami

materiał jest dostarczany do skrzyni ładunkowej, z przenośnikiem łańcuchowo-listwowym.

Zastosowanie przegubowego dyszla połączonego z ramą maszyny, umożliwia zmianę

położenia ścinacza względem ciągnika. W położeniu transportowym oś wzdłużna ścinacza

pokrywa się z osią wzdłużną ciągnika. Zmiany tej dokonuje się za pomocą siłownika

hydraulicznego

sterowanego

z

kabiny

ciągnika.

Po

zdemontowaniu

nadwozia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

objętościowego, kosiarki oraz podbieracza i założeniu burt niskich uzyskuje się przyczepę

skrzyniową do transportu ładunków masowych. Istnieje również możliwość założenia

adaptera do roztrząsania obornika w miejsce tylnej burty skrzyni.

Urządzenia do przeładunku siana

Zasobnik dozujący zapewnia równomierne zasilanie urządzeń transportujących siano

podczas rozładunku objętościowych przyczep zbierających. Zasobnik składa się

z następujących podzespołów: podwozia, przenośnika podłogowego, skrzyni ładunkowej,

walców dozująco-rozdrabniających, komory zsypowej, przenośnika taśmowego i układu

napędowego. Materiał podawany jest z przyczepy na przenośnik podłogowy zasobnika, który

przesuwa go ku walcom dozującym zaopatrzonym na obwodzie w nożyki tnące. Te, obracając

się rozdrabniają materiał i podają na przenośnik poprzeczny, który przemieszcza go do kosza

dmuchawy lub stertnika. Mechanizmy zasobnika napędzane są silnikami hydraulicznymi

zasilanymi z hydrauliki zewnętrznej ciągnika lub silnikiem elektrycznym.

Dmuchawa przeznaczona jest do pneumatycznego transportu materiałów słomiastych. Składa

się z wentylatora, kosza zasypowego i rurociągu. Strumień powietrza wytwarzany przez

wentylator przepływa przez zwężkę, wskutek czego następuje znaczny wzrost prędkości

przepływu powietrza z równoczesnym spadkiem jego ciśnienia. Materiał dostarczany do

kosza zasypowego jest wciągany i tłoczony do rurociągu. W rurociągu następuje zmniejszenie

prędkości przepływu powietrza i wzrasta jego ciśnienie, konieczne do wywołania ruchu

materiału w rurociągu. Rurociąg jest zakończony ruchomą końcówką, zwaną kierownicą, za

pomocą, której można zmienić kierunek transportowanego materiału. Do zmiany położenia

kierownicy służy specjalne cięgno.

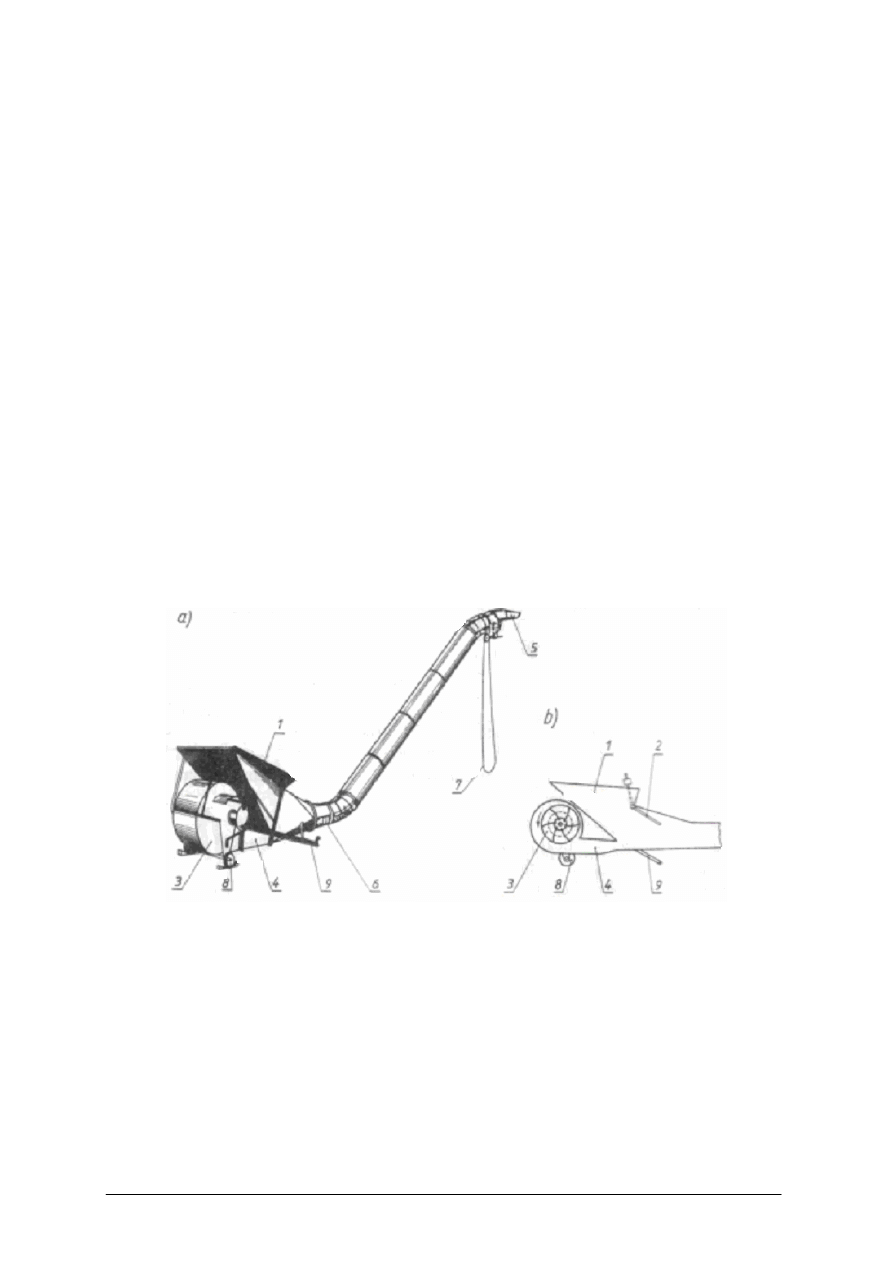

Rys. 16. Dmuchawa T 204: a) widok, b) schemat 1 – kosz zasypowy, 2 – zasłona, 3 – wentylator, 4 – zwężka,

5 – kierownica, 6 – rurociąg, 7 – cięgno, 8 – koło jezdne, 9 – podpora [6, s. 106]

W przypadku nierównomiernego dostarczania materiału do kosza zasypowego może

nastąpić zapchanie rurociągu dmuchawy. W momencie zapchania się rurociągu wzrasta

gwałtownie ciśnienie powietrza i następuje samoczynne zamknięcie zasłony i odcięcie

dopływu materiału z kosza zasypowego. W rurociągu następuje dalszy wzrost ciśnienia

powietrza, które tłoczy pracujący nadal wentylator. Na skutek zwiększonego ciśnienia

powietrza materiał zostaje przepchany na zewnątrz i dmuchawa nadal pracuje normalnie.

Wentylator jest napędzany silnikiem elektrycznym lub spalinowym za pomocą przekładni

pasowej. Wydajność dmuchawy wynosi ok. 3 t/h.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Urządzenia do dosuszania siana

Długotrwałe przechowywanie siana wymaga obniżenia wilgotności do około 15%. Tak

znaczne wysuszenie siana w pokosach na polu wymaga najczęściej kilku dni. Przy

niesprzyjającej pogodzie może nastąpić zniszczenie całego zbioru. Z tego powodu stosuje się

zbiór zielonki, której wilgotność zawiera się w granicach 35-40%. Zbiór i zwożenie zielonki

przywiędniętej, gdy jest ona jeszcze wiotka i nie kruszy się, umożliwia zmniejszenie strat

łatwo obłamujących się listków stanowiących najcenniejszą część zielonki. Dosuszanie

polega na doprowadzeniu do wilgotnego materiału zimnego lub podgrzanego powietrza.

Zielonkę można dosuszać na suszarkach podłogowych. Urządzenia te charakteryzują się

prostą konstrukcją i mogą być wykonane sposobem gospodarczym. Umieszczone są

w stodołach i na poddaszach budynków inwentarskich.

Suszarka podłogowa składa się z kanału rozprowadzającego powietrze oraz rusztów. Na

wlocie do kanału jest zainstalowany wentylator, który tłoczy powietrze. Kanał

rozprowadzający jest zbudowany z dwóch części: wlotowej o stałym przekroju poprzecznym

i części o przekroju malejącym w kierunku przepływu powietrza. Suszarki podłogowe są

budowane w dwóch wersjach: z kanałem rozprowadzającym powietrze usytuowanym na

powierzchni podłoża lub z kanałem zagłębionym. Na suszarkę podłogową nakłada się

warstwę materiału grubości około 2,5 m. Po jej wysuszeniu można na nią nałożyć drugą

i trzecią warstwę.

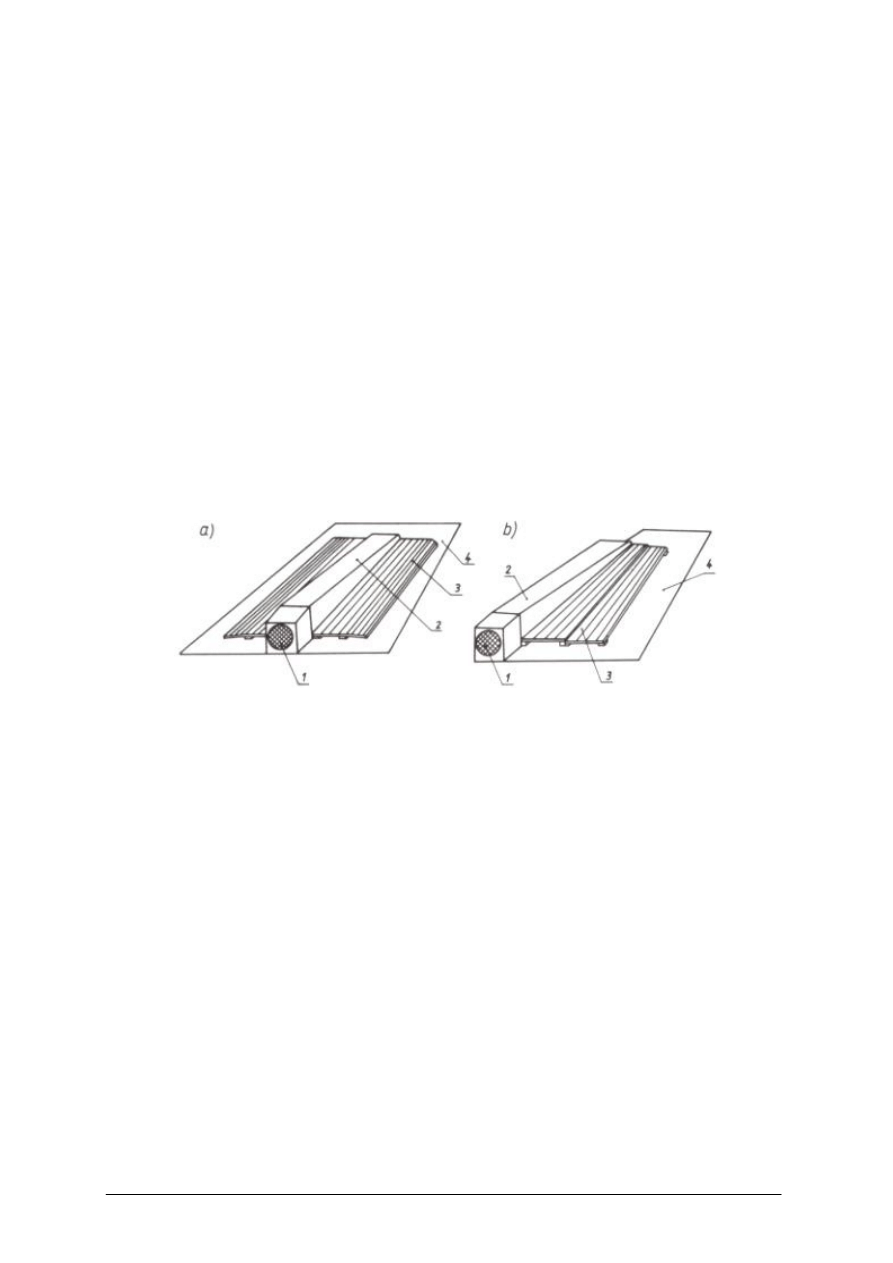

Rys. 17. Suszarka podłogowa: a) z kanałem symetrycznym, b) z kanałem bocznym 1 – wentylator, 2 – kanał,

3 – ruszt, 4 – powierzchnia użytkowa [7, s. 199]

Do tłoczenia powietrza stosuje się wentylatory osiowe, napędzane przez silnik

elektryczny zainstalowany bezpośrednio na osi wirnika wentylatora. Wentylatory te

charakteryzują się niskim ciśnieniem sprężania i wysoką wydajnością tłoczonego powietrza.

Podwyższenie temperatury powietrza podczas dosuszania o 1ºC obniża wilgotność względną

powietrza ok. 5%. Do podgrzewania powietrza są stosowane podgrzewacze elektryczne,

gazowe, olejowe oraz na paliwo stałe. Podgrzewanie powietrza może być bezpośrednie lub

pośrednie. Do podgrzewania bezpośredniego służy powietrze zmieszane z gazami

spalinowymi, a przy podgrzewaniu pośrednim podgrzewacz jest wyposażony w wymiennik

ciepła, od którego nagrzewa się powietrze.

Do podgrzewania powietrza coraz częściej są stosowane kolektory słoneczne płaskie lub

cylindryczne. Kolektor płaski jest zbudowany z powłoki przezroczystej, przepuszczającej

promieniowanie słoneczne, oraz płyty, pochłaniającej promieniowanie (absorbera),

znajdującej się w pewnej odległości od powłoki przezroczystej. Absorber jest umieszczony

w obudowie stanowiącej izolację cieplną. Podgrzewanie powietrza odbywa się wskutek jego

przepływu między absorberem a powłoką przezroczystą i dnem kolektora. Kolektor

cylindryczny (rurowy) składa się z dwóch rur: pochłaniającej i przezroczystej. Przepływ

powietrza może być dwojaki: albo tylko przez rurę pochłaniającą, albo jednocześnie przez

rurę pochłaniającą i rurę przepuszczającą promieniowanie słoneczne. Sprawność kolektorów

do podgrzewania powietrza wynosi 20÷80%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Przy zbiorze siana nie w pełni suchego, które ma być przechowywane w stercie lub brogu

wymaga się również dosuszania. Siano w stercie układa się na tunelowych kanałach

ażurowych o przekroju poprzecznym w kształcie trójkąta, trapezu lub prostokąta. Powietrze

jest tłoczone wentylatorem dostawionym do kanału. Aby zapobiec stratom powietrza, część

wlotową kanału należy szczelnie obudować.

Konstrukcję nośną brogu stanowią cztery słupy, na których wspiera się dach. Dach

można podnosić lub opuszczać za pomocą lin i bloczków. Urządzenie dosuszające siano w

brogu składa się z kanałów powietrznych: poziomego i pionowego, rynienek i tłoka

zamykającego. Kanał poziomy doprowadza powietrze do kanału pionowego, znajdującego się

w środku brogu. Z kanału pionowego powietrze jest rozprowadzane na boki za pomocą

rynienek. Tłok zamykający można podnosić lub opuszczać w zależności od wysokości

warstwy dosuszanego materiału.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wymagania agrotechniczne stawia się maszynom do zbioru siana?

2. Jakie znasz rodzaje przetrząsaczo-zgrabiarek i przyczep zbierających?

3. Z jakich podzespołów zbudowane są przetrząsaczo-zgrabiarki?

4. Jakie podzespoły można wyróżnić w

przyczepach zbierających?

5. Na czym polega regulacja i obsługa przetrząsaczo-zgrabiarek?

6. Jakie są zasady obsługi przyczep zbierających?

7. Jak zbudowane są przyczepy zbierające uniwersalne?

8. Jakie znasz urządzenia do przeładunku i dosuszania siana?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj do pracy prztrząsaczo-zgrabiarkę kołową. Przeprowadź próbę pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) określić budowę zespołów przetrząsaczo-zgrabiarki,

4) wyregulować podzespoły przetrząsaczo-zgrabiarki,

5) sprawdzić prawidłowość pracy po wykonanych regulacjach.

Wyposażenie stanowiska pracy:

−

ciągnik, łącznik górny, sworznie i zawleczki, przetrząsaczo-zgrabiarka,

−

instrukcje obsługi: ciągnika i przetrząsaczo-zgrabiarki,

−

zestaw kluczy monterskich i podstawowe narzędzia ślusarskie, smarownica,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj obsługę techniczną przyczepy zbierającej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wyregulować podbieracz i przenośnik podłogowy,

4) wykonać obsługę techniczną przyczepy,

5) przeprowadzić próbę pracy przyczepy i określić prawidłowość działania wszystkich

podzespołów, zgodnie z instrukcją obsługi

.

Wyposażenie stanowiska pracy:

−

ciągnik,

−

przyczepa zbierająca, wał przegubowo – teleskopowy,

−

instrukcje obsługi przyczepy i ciągnika,

−

zestaw kluczy monterskich, smarownica,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Przygotuj do pracy urządzenie do dosuszania siana ogrzewanym powietrzem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) rozstawić kanały urządzenia do dosuszania siana,

4) zamontować wentylator i urządzenie do podgrzewania powietrza,

5) przygotować termometry kontrolne.

Wyposażenie stanowiska pracy:

−

urządzenie do dosuszania siana podgrzewanym powietrzem,

−

instrukcje montażu i obsługi urządzenia,

−

zestaw narzędzi monterskich,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) określić wymagania stawiane maszynom do zbioru siana?

2) scharakteryzować rodzaje przetrząsaczo-zgrabiarek i przyczep

zbierających?

3) scharakteryzować budowę i zasadę pracy przetrząsaczo-zgrabiarki?

4) scharakteryzować budowę i zasadę pracy przyczepy zbierającej?

5) obsługiwać przetrząsaczo-zgrabiarki?

6) obsługiwać przyczepy zbierające?

7) określić budowę uniwersalnej przyczepy zbierającej?

8) obsługiwać urządzenia do przeładunku i dosuszania siana?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.

Rodzaje, budowa i zasady obsługi pras zbierających

i owijarek

4.3.1. Materiał nauczania

Rodzaje, budowa, zasada działania pras zbierających

Siano lub słoma zbierane w postaci luźnej charakteryzują się małą masą objętościową,

wskutek czego operowanie takim materiałem jest utrudnione i bardzo pracochłonne. Poza

tym, w niewielkim stopniu wykorzystywana jest ładowność środków transportowych, zaś do

składowania niezbędne są pomieszczenia o dużej kubaturze. Zmniejszenie objętości siana lub

słomy można uzyskać przez zagęszczenie luźnych źdźbeł, które następuje w wyniku

prasowania. Podstawowym wymaganiem agrotechnicznym stawianym prasowaniu jest

czystość zbioru. Przy zbiorze siana dopuszczalne straty wynoszą 3%, natomiast maksymalne

straty przy zbiorze słomy wynoszą 4%. W zależności od kształtu komory prasowania prasy

dzielą się na: tłokowe i zwijające.

W prasach tłokowych materiał formowany jest w postaci bel prostopadłościennych

o różnych wymiarach, natomiast w prasach zwijających o kształcie walców. Przy użyciu pras

uzyskuje się bele o masie objętościowej około 200 kg/m³, co pozwala na lepsze

wykorzystanie ładowności środków transportowych i pomieszczeń magazynujących. Prasy

zwijające charakteryzują się prostą konstrukcją zespołu prasującego oraz prostymi

urządzeniami do owijania beli sznurkiem. Wszystkie prasy zwijające opierają się na tej samej

zasadzie działania, różnią się natomiast rozwiązaniem komory prasowania. Ze względu na

zastosowane rozwiązanie komory prasowania, prasy zwijające można podzielić na dwie

grupy:

−

o zmiennej komorze prasowania,

−

o stałej komorze prasowania.

Prasy zwijające mogą być wyposażone w owijarkę sprasowanych bel. Prasy zbierające są

maszynami ciągnikowymi przyczepianymi otrzymującymi napęd od wałka odbioru mocy

ciągnika. Głównymi zespołami roboczymi tłokowej prasy zbierającej są: podbieracz palcowy,

zespół podający, zespół prasujący i zespól wiążący.

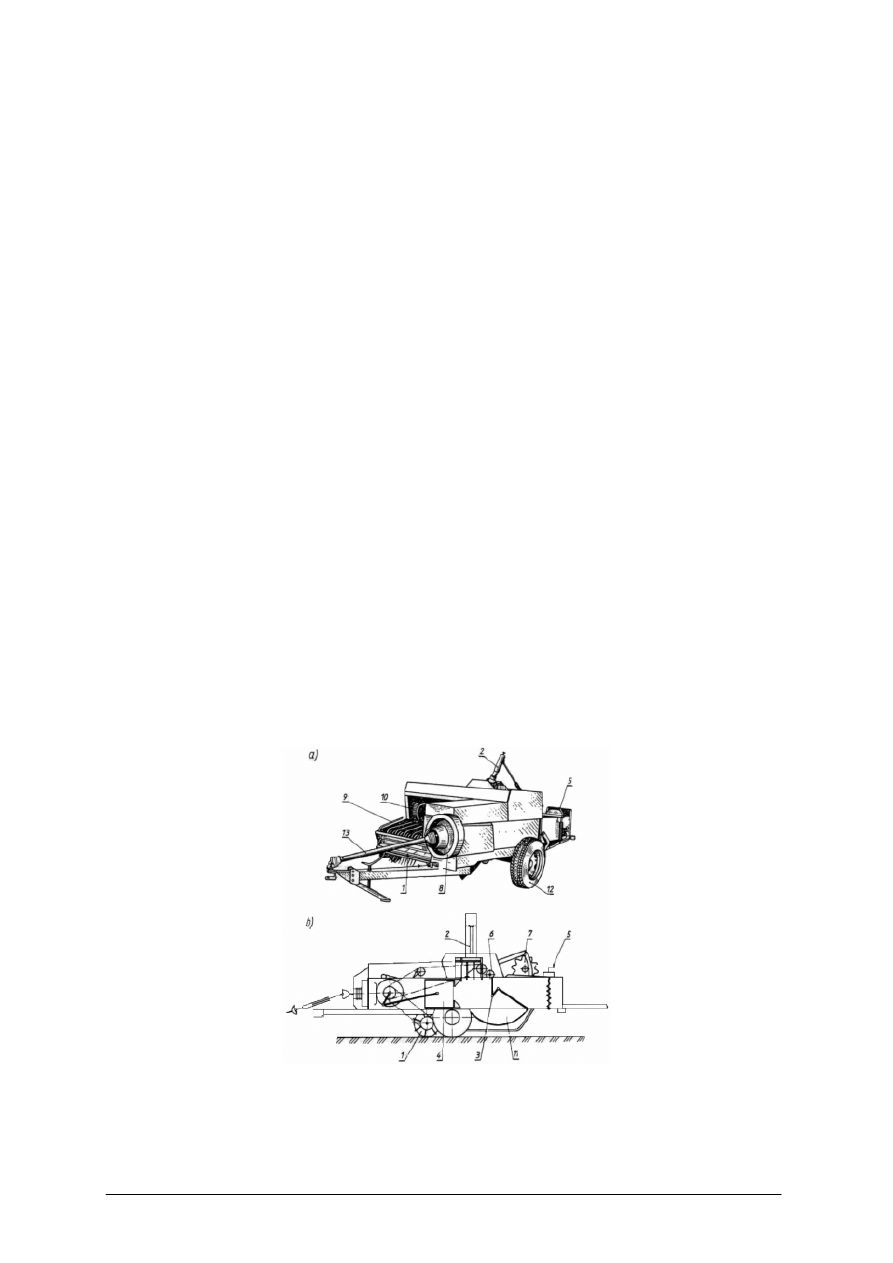

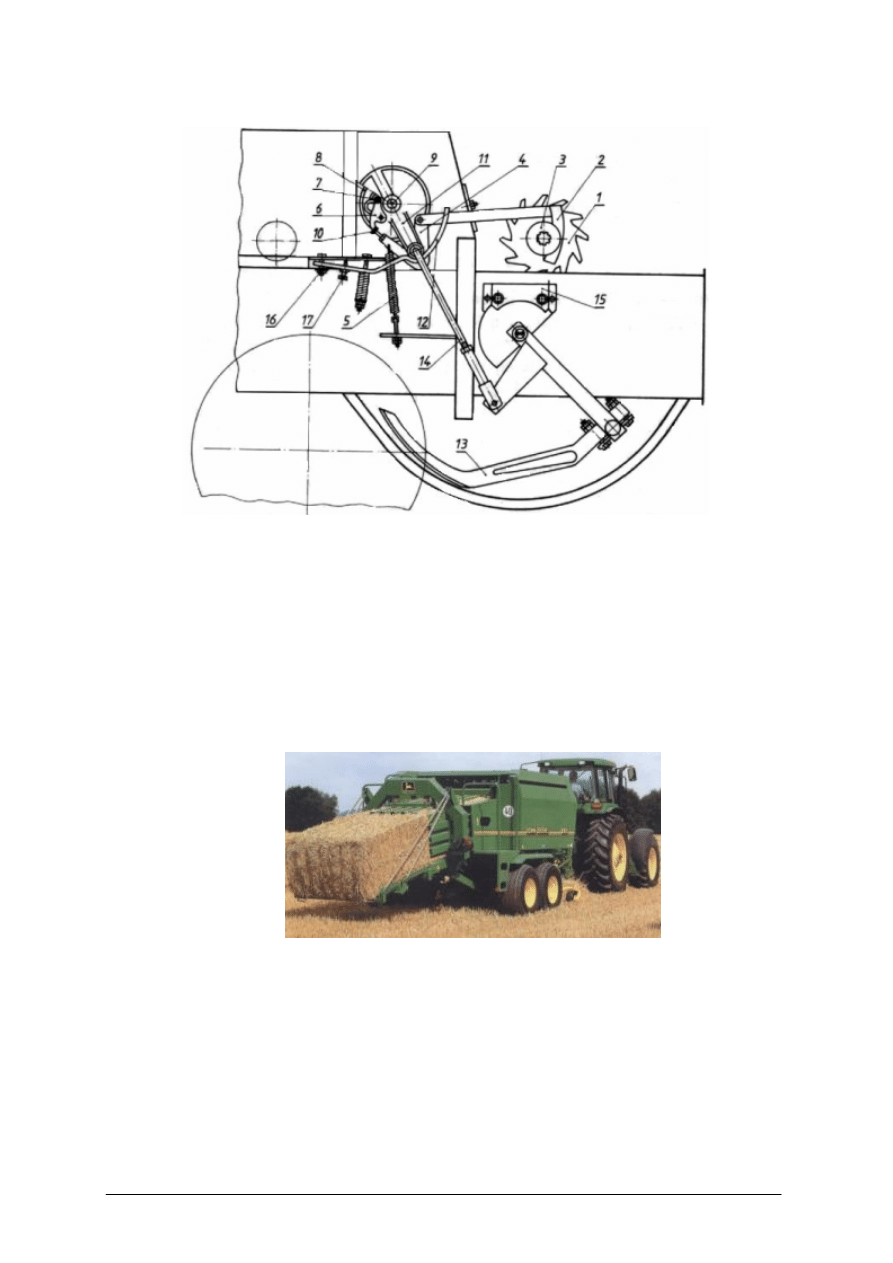

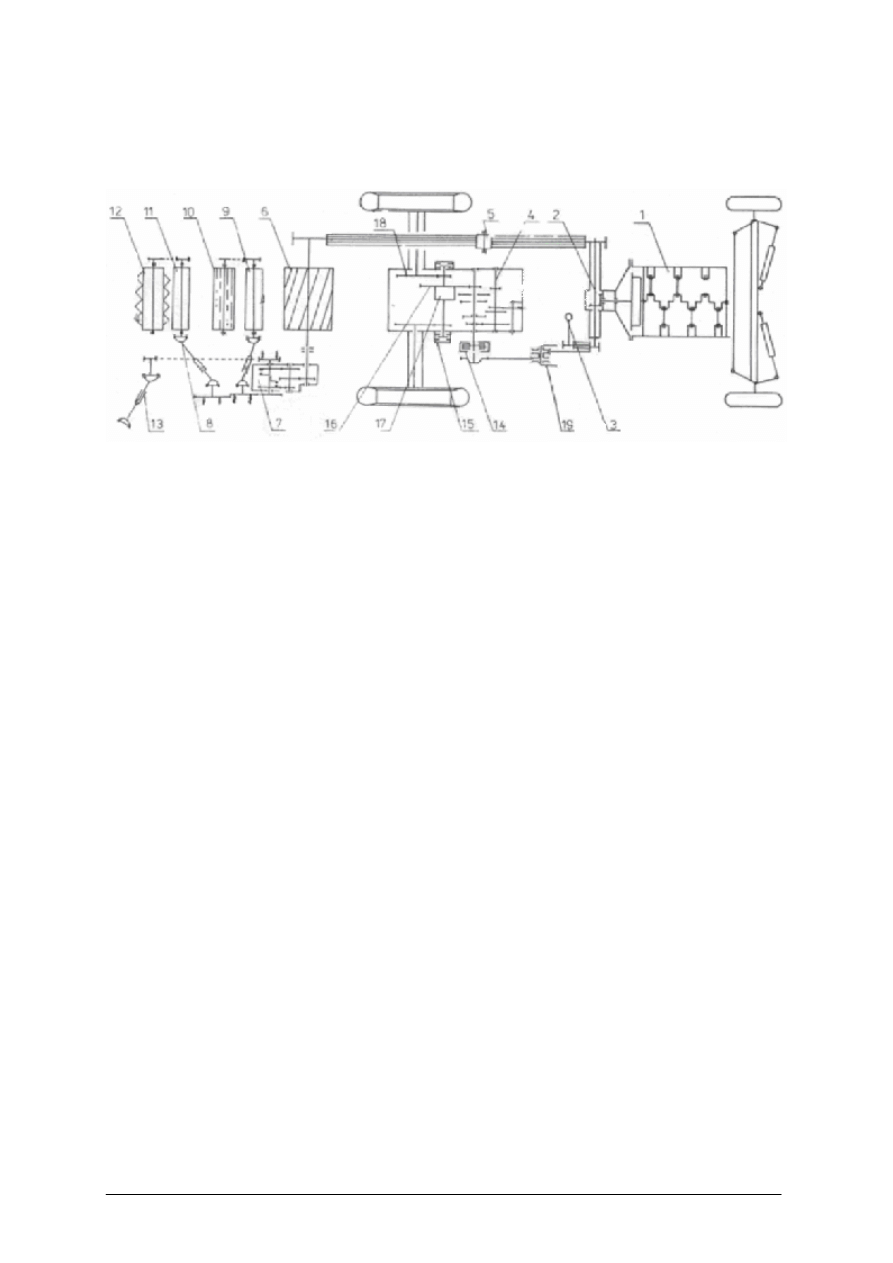

Rys. 18. Prasa tłokowa Z 224: a) widok, b) schemat 1 – podbieracz, 2 – nagarniacz, 3 – komora prasowania,

4 – tłok, 5 – pokrętło do regulacji stopnia zgniotu, 6 – aparat wiążący, 7 – tarcza zębata, 8 – koło

zamachowe, 9 – przytrzymywacz, 10 – przenośnik ślimakowy, 11 – igła, 12 – koło jezdne, 13 – wał

przegubowo – teleskopowy [6, s. 99]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Podbierany materiał ze ścierniska przez podbieracz palcowy trafia do podajnika

ślimakowego. Podajnik ślimakowy przesuwa materiał do komory prasowania. Podczas pracy

tłok wykonuje ruchy posuwisto-zwrotne w komorze prasowania. Podczas ruchu jałowego

tłoka, w momencie, gdy nastąpi odsłonięcie bocznego kanału zasilającego, do komory

prasowania dostarczona jest porcja materiału. W czasie ruchu roboczego tłoka następuje

przemieszczanie materiału w komorze prasowania, a na skutek tarcia wewnętrznego

i zewnętrznego oraz oporu przesuwania beli uprzednio uformowanej stanowiącej ruchome

zamknięcie komory prasowania przemieszczona porcja materiału ulega zagęszczeniu.

Podbieracz palcowy ma sprężyste palce, przymocowane do listew, osadzonych obrotowo

w tarczach krzyżakowych, umieszczonych po obu stronach tego zespołu. Do każdej listwy

jest przymocowana dodatkowa dzwignia, zakończona rolką sterującą, która toczy się podczas

obracania się podbieracza po nieruchomej krzywce. Krzywka jest tak ukształtowana, że

powoduje wysuwanie się palców w położenie robocze w strefie, w której materiał jest

podbierany z pola i chowanie się ich pod osłonę podbieracza, w górnej strefie ruchu, w której

materiał zostaje pozostawiony na segmentach osłony i przesuwa się po nich w głąb maszyny.

Zespół podający prasy składa się z podajnika ślimakowego i nagarniacza widłowego.

Zadaniem tego zespołu jest dostarczenie materiału do komory prasowania. Nagarniacz

bezpośrednio współpracuje z tłokiem, dlatego ruch roboczy nagarniacza jest ściśle

skoordynowany z ruchem tłoka.

W skład zespołu prasującego wchodzą: komora prasowania i tłok. W komorze

prasowania są oporniki stałe i ruchome, przeciwdziałające rozprężaniu się materiału podczas

jałowego ruchu tłoka, zapewniające w ten sposób silniejsze jego sprasowanie. Tłok porusza

się na rolkach, przymocowanych do mimośrodu, co umożliwia regulację ich ustawienia

i uzyskanie płynnego ruchu tłoka podczas prasowania. Do przedniej części tłoka oraz bocznej

części ściany komory prasowania, od strony otworu zasilającego, przymocowany jest nóż

tnący, który odcina porcje materiału dostarczonego przez nagarniacz do komory prasowania.

Zmienne opory, jakie występują podczas prasowania materiału pociągają za sobą zmianę

momentu obrotowego na wale korbowym napędzającym tłok. W celu wyrównania

momentów oraz zmniejszenia niejednostajności obrotów wału stosuje się odpowiedniej masy

koło zamachowe. W prasie tłokowej występują dwa równocześnie działające ze sobą zespoły

wiążące. Zespół wiążący składa się z układu włączającego, iglicy i aparatu wiążącego.

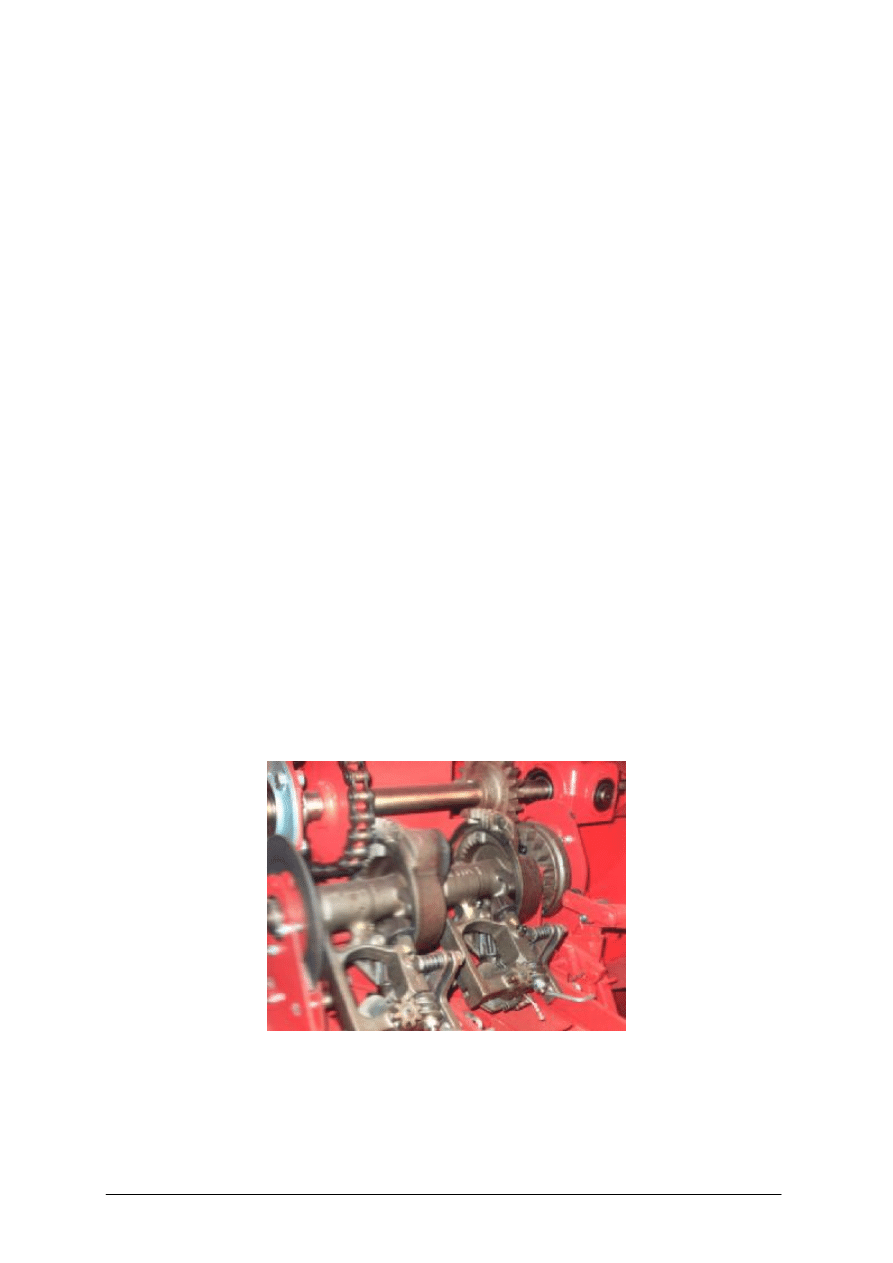

Rys. 19. Widok aparatów wiążących prasy tłokowej [12]

Podawanie i prasowanie kolejnych porcji materiału trwa do chwili włączenia zespołów

wiążących. Związana bela jest wypychana z komory prasowania przez nowe porcje materiału,

będące zaczątkiem następnej beli. Sprasowane bele pozostawione są na ściernisku lub po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

zamontowaniu prowadnicy, stanowiącej specjalne wyposażenie prasy, bezpośrednio

ładowane na przyczepę.

Włączenie napędu zespołów wiążących odbywa dźwignią opartą o rolkę połączoną

z tarczą zębatą obracającą się pod wpływem przesuwających się bel. Po uzyskaniu

odpowiedniej długości beli, co jest określone pewną ilością obrotów tarczy zębatej, dzwignia

włączająca zsuwa się z rolki na swoją wgłębioną część. Dzwignia włączająca poprzez

dzwignię kątową i zapadkę zwalnia sprzęgło, w wyniku, czego następuje obrót wału supłaczy.

Jednocześnie następuje włączenie napędu iglicy, która opasuje belkę sznurkiem, wyciąganym

z kłębków ustawionych w skrzynce prasy i podaje go do mechanizmu wiążącego, gdzie

znajduje się zaciśnięty drugi koniec sznurka. Mechanizm wiążący stanowi korpus żeliwny,

w którym wmontowane są trzy czynnie działające elementy: chwytacz sznurka, palec

supłacza i nożyk. Chwytacz sznurka składa się z dwóch tarcz stalowych posiadających

nacięcie na obwodzie i oddzielonych od siebie pierścieniem dystansowym. Z tarczami

chwytacza współpracują dwie płytki metalowe: ugniatacz sznurka i oczyszczacz chwytacza.

Między tarczami chwytacza a ugniataczem trzymany jest drugi koniec sznurka podczas

formowania beli. Palec supłacza składa się z dwóch szczęk: dolnej i górnej, zakończonej od

góry rolką obrotową. Dolny koniec szczęki górnej jest lekko zagięty, dzięki czemu zaciśnięte

szczęki tworzą szczelinę, w której trzymane są końce sznurka podczas wiązania i zaciskania

węzła. Nożyk stanowi dzwignię dwuramienną osadzoną na krótkim ramieniu rolki,

współpracującej z krzywką tarczy napędowej. W momencie podania drugiego końca sznurka

do chwytacza iglica cofa się do swojego pierwotnego położenia i rozpoczyna się obrót palca

supłacza. Po wykonaniu pełnego obrotu palca supłacza następuje utworzenie węzła. Nożyk

obcina sznurek między chwytaczem a węzłem a następnie ściąga węzeł z palca supłacza.

Poszczególne elementy robocze wracają w swoje położenie wyjściowe i następuje

zatrzymanie wału supłaczy. Właściwe położenie iglicy zapewniają hamulce.

Rys. 20. Budowa i zasada działania mechanizmu wiążącego prasy: a) budowa, b) sposób formowania węzła

1 – chwytacz sznurka, 2 – ugniatacz sznurka, 3 – oczyszczacz sznurka, 4 – palec supłacza, 5 – szczęka

dolna, 6 – szczęka górna, 7 – rolka palca, 8 – nożyk, 9 – rolka nożyka [6, s. 100]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 21

.

Układ włączający mechanizm wiążący: 1 – tarcza zębata, 2 – dźwignia, 3 – rolka, 4 – dźwignia kątowa,

5 – sprężyna, 6 – zapadka, 7 – rolka zapadki, 8 – koło sprzęgłowe, 9 – wał supłaczy, 10 – śruba

zderzakowa, 11 – tarcza korbowa, 12 – hamulec korby, 13 – igła, 14 – cięgło, 15 – hamulec wahacza

igieł, 16 – śruba hamulca korby, 17 – śruba zderzakowa [7, s. 179]

Napęd zespołów roboczych prasy poprzez wał przegubowo-teleskopowy, sprzęgło

przeciążeniowe znajdujące się przed kołem zamachowym oraz zębatą przekładnią stożkową

przenoszony jest na wał wykorbiony tłoka. Na wale wykorbionym osadzone są dwa koła

łańcuchowe, z których jedno napędza podbieracz, a drugie za pośrednictwem zębatej

przekładni stożkowej nagarniacz widłowy. Za pomocą tej przekładni i przekładni

łańcuchowej napędzany jest ślimak podający. Od wałka napędzane są zespoły wiążące prasy.

Rys. 22. Prasa wielkogabyrytowa [8]

Prasa wielkogabarytowa

Przeznaczona jest do zbierania słomy, siana i zielonki na kiszonkę. Zespoły robocze

prasy napędzane są poprzez koła zębate i wały, które nie wymagają codziennej konserwacji.

Z kabiny ciągnika reguluje się stopień sprasowania i steruje oczyszczaczem aparatu

wiążącego. Podbieracz o szerokości 2m posiada 5 rzędów palców i regulowaną płytę

odbojową. W skrzynce na sznurek mieszczą się 24rolki. Prasa wyposażona jest w sześć

aparatów wiążących.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Regulacje i obsługa prasy tłokowej

1. W czasie przygotowania prasy do pracy należy zwrócić uwagę na sprawdzenie pewności

połączeń śrubowych, szczególnie połączenia przeciwciężaru z ramionami i korbą.

2. Wykonać smarowanie zgodnie z instrukcją smarowania prasy oraz wału przegubowo-

teleskopowego.

3. Sprawdzić stan napięcia łańcuchów i działanie sprzęgieł zgodnie z instrukcją obsługi.

4. Ustawić prasę względem ciągnika. W celu przestawienia dyszla z położenia

transportowego w położenie robocze należy odblokować dyszel za pomocą linki.

Następnie należy skierować koło ciągnika w lewo i jechać do przodu, aż do chwili

wsunięcia się sworznia blokującego w otwór roboczy korpusu prasy. Po odblokowaniu

dyszla następuje równocześnie zablokowanie prawego koła jezdnego maszyny, co ułatwia

przestawienie dyszla. Po zakończeniu pracy, aby przestawić maszynę z położenia

roboczego w transportowe, należy przednie koła ciągnika skierować w prawo

i odblokować dyszel za pomocą linki, wówczas koło prawe maszyny zostanie

automatycznie zablokowane i ciągnikiem cofać się aż do momentu wsunięcia się

sworznia blokującego w otwór transportowy.

5. Założyć sznurek. Po nawleczeniu sznurka należy podać go do supłaczy. W tym celu

obraca się tarczę zębatą do momentu przesunięcia się dzwigni w górne położenie,

w wyniku, czego zostaje włączony napęd zespołów wiążących. Następnie należy obrócić

ręcznie koło zamachowe (zgodnie ze strzałką zaznaczoną na nim) w celu wprowadzenia

sznurków igłami do supłaczy. Gdy sznurek zostanie zaciśnięty między tarczami

chwytaczy a ugniataczami w obu supłaczach, należy dalej obracać koło zamachowe, aż

aparat wiążący wykona pełen cykl roboczy tzn. igły i włączniki wrócą do początkowego

położenia. Odcięte kawałki sznurków z pojedynczymi węzłami zdejmuje się ręcznie

z palców supłaczy. Sznurek powinien być tak naciągnięty, aby nie tworzył pętli przy

ruchu powrotnym igieł.

6. Sprawdzić działanie prasy. Aby zapewnić właściwą pracę prasy po wykonaniu naprawy

i regulacji należy sprawdzić, stosując dane producenta, następujące ustawienia:

−

tłoka względem nagarniacza,

−

sprzęgła wału supłaczy względem wału przekładni napędowej,

−

igieł względem tłoka i supłaczy,

−

przytrzymywaczy sznurka względem igieł,

−

tłoka i noży.

7. W czasie pracy należy stosować taką prędkość roboczą, aby nie występowało zapychanie

się prasy. Prędkość robocza nie może przekraczać 8 km/h. Prędkość obrotowa wału

odbioru mocy ciągnika musi wynosić 540 obr/min, niezależnie od prędkości jazdy.

Zmniejszenie prędkości obrotowej powoduje groźne zapchanie się prasy.

8. Ustawić podbieracz. Podnoszenie podbieracza odbywa się przy pomocy dźwigni przez

kilkakrotne ruchy pod tym samym kątem. Natomiast chcąc opuścić podbieracz, należy

dzwignię obracać kilkakrotnie tylko o mały kąt.

Podnoszenie i opuszczanie podbieracza

odbywa się również za pomocą siłownika hydraulicznego sterowanego z instalacji

ciągnika

.

Zmiany ustawienia odległości palców od gleby wykonuje się przesuwając koło

kopiujące.

Ustawienie podbieracza w położeniu roboczym powinno być takie, aby palce

nie dotykały gruntu, lecz znajdywały się na wysokości 2-5 cm. Nacisk koła kopiującego

na glebę regulowany jest przez zmianę napięcia sprężyny odciążającej.

9. Wyregulować przytrzymywacz. Przytrzymywacz znajdujący się nad podbieraczem,

w zależności od rodzaju zbieranego materiału ustawia się w większej lub mniejszej

odległości od osłony podbieracza. Przy zbiorze siana przytrzymywacz opuszcza się

w dolne położenie, natomiast przy zbiorze słomy, unosi w położenie górne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

10. Ustawić nagarniacz. Od prawidłowego ustawienia nagarniacza zależy kształt prasowanych

bel. Jego ustawienie polega na dobraniu odpowiedniej długości drążka nastawczego, którą

reguluje się bezstopniowo, jak też na zamocowaniu palców nagarniacza w jednym

z czterech położeń. Jeśli przy określonej długości drążka nastawczego i określonym

zamocowaniu palców nagarniacza uzyskuje się nieprawidłowy kształt bel należy:

−

przy skrzywieniu bel w lewo zwiększyć długość drążka, lub opuścić palce,

−

przy skrzywieniu bel w prawo zmniejszyć długość drążka lub podnieść palce.

11. Wyregulować stopień zgniotu. Im większy jest opór w komorze prasowania, tym bardziej

zagęszcza się materiał poddawany prasowaniu i stopień zgniotu się zwiększa. Stopień

zgniotu reguluje się bezstopniowo pokrętłami. Obracając je w prawo, zwiększa się stopień

zgniotu. Po dłuższych przerwach w użytkowaniu maszyny należy przed rozpoczęciem

pracy poluzować pokrętła, a po wykonaniu pierwszych bel, ponownie je dokręcić. Jeżeli

w czasie prasowania wilgotność materiału zmienia się, wówczas należy dokonać

poprawki w nastawieniu regulując pokrętłami.

Rys. 23. Regulacja długości bel:1 – tarcza zębata, 2 – rolka, 3 – zderzak, 4 – dżwignia [6, s. 101]

12. Wyregulować długość bel. Długość bel reguluje się bezstopniowo zderzakiem

nastawczym. Przesunięcie zderzaka do góry powoduje zwiększenie długości beli, zaś do

dołu, zmniejszenie. Zakres regulacji pozwala na uzyskanie bel długości 0,6 – 1,3 m.

13. Sprawdzić i wyregulować aparaty wiążące – według instrukcji obsługi.

14. Po zakończeniu dnia pracy należy usunąć bele znajdujące się w komorze prasowania,

gdyż w przeciwnym razie spęczniała przez noc masa utrudni uruchamianie maszyny

następnego dnia.

15. Po zakończeniu sezonu lub na okres przechowywania prasy należy:

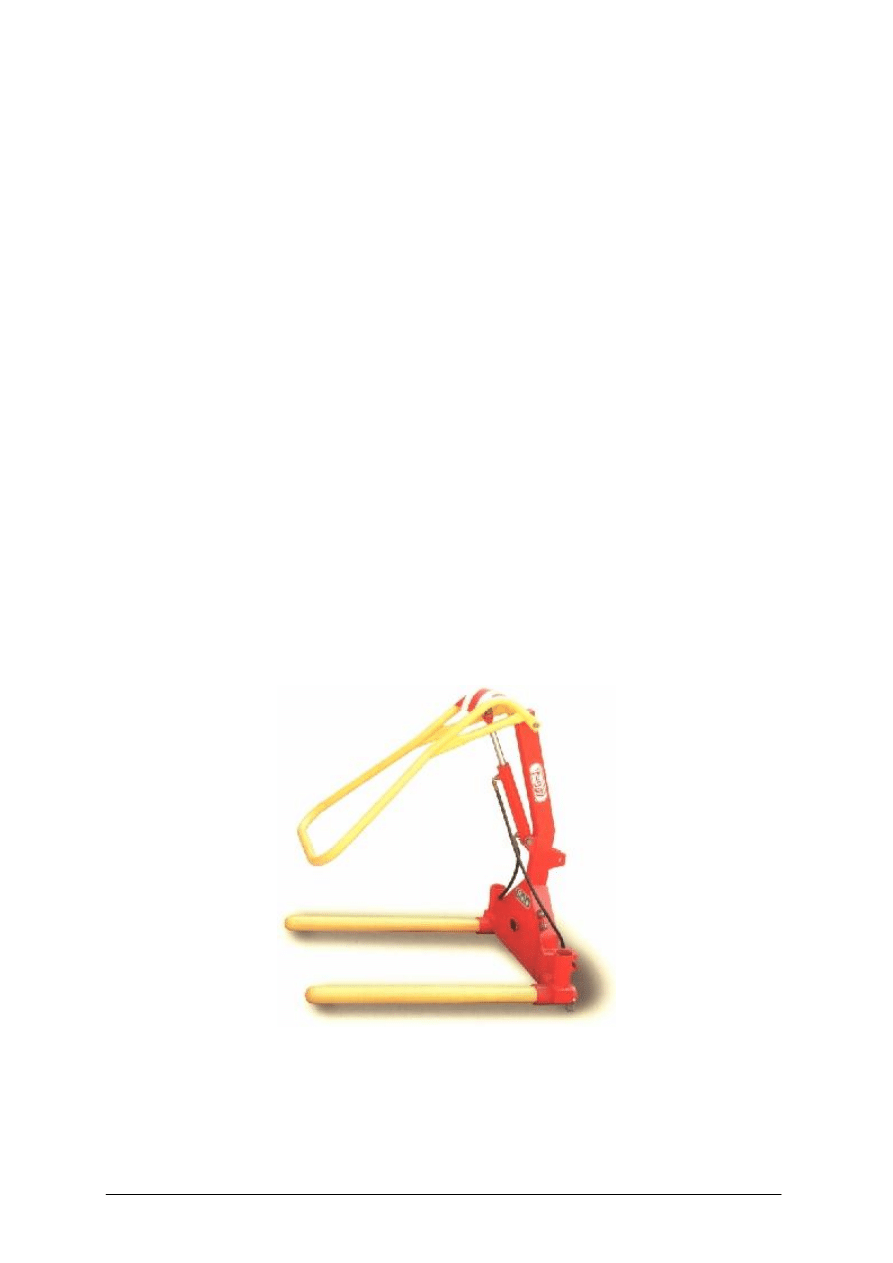

−

oczyścić prasę od wewnątrz i na zewnątrz,

−

wykonać smarowanie mechanizmów zgodnie z tabelą smarowania,

−

wygładzoną na skutek tarcia komorę prasowania zabezpieczyć przed korozją,

−

współpracujące ze sznurkiem części supłacza oczyścić i nasmarować, na pozostałych

elementach prasy uzupełnić farbą antykorozyjną ubytki lakieru,

−

maszynę ustawić w osłoniętym pomieszczeniu na podporach.

16. Przed wykonaniem jakichkolwiek czynności konserwacyjnych należy wyłączyć silnik

ciągnika i rozłączyć napęd WOM. Ciągnik przyłączony do maszyny poddawanej

zabiegom konserwacji powinien być zabezpieczony przed możliwością włączenia przez

osoby postronne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

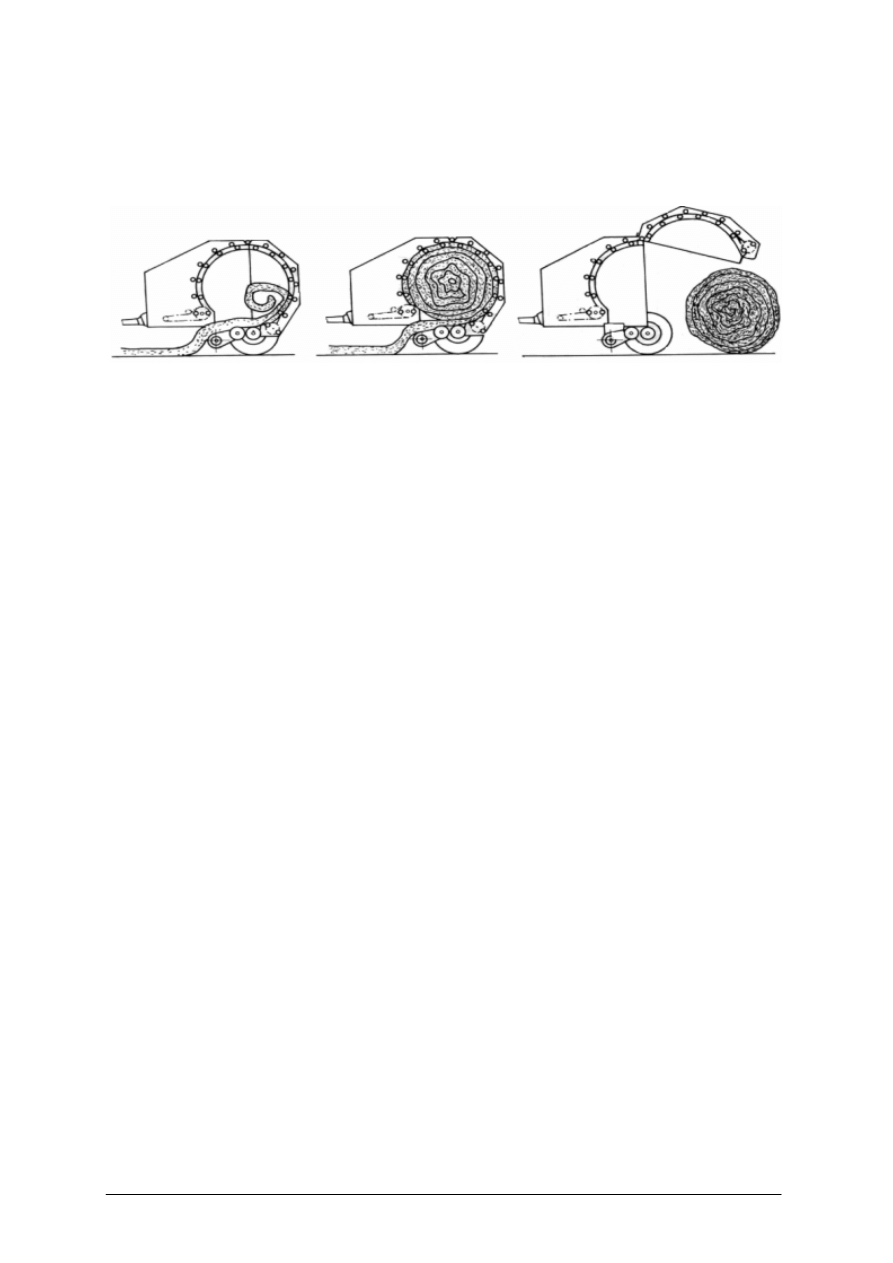

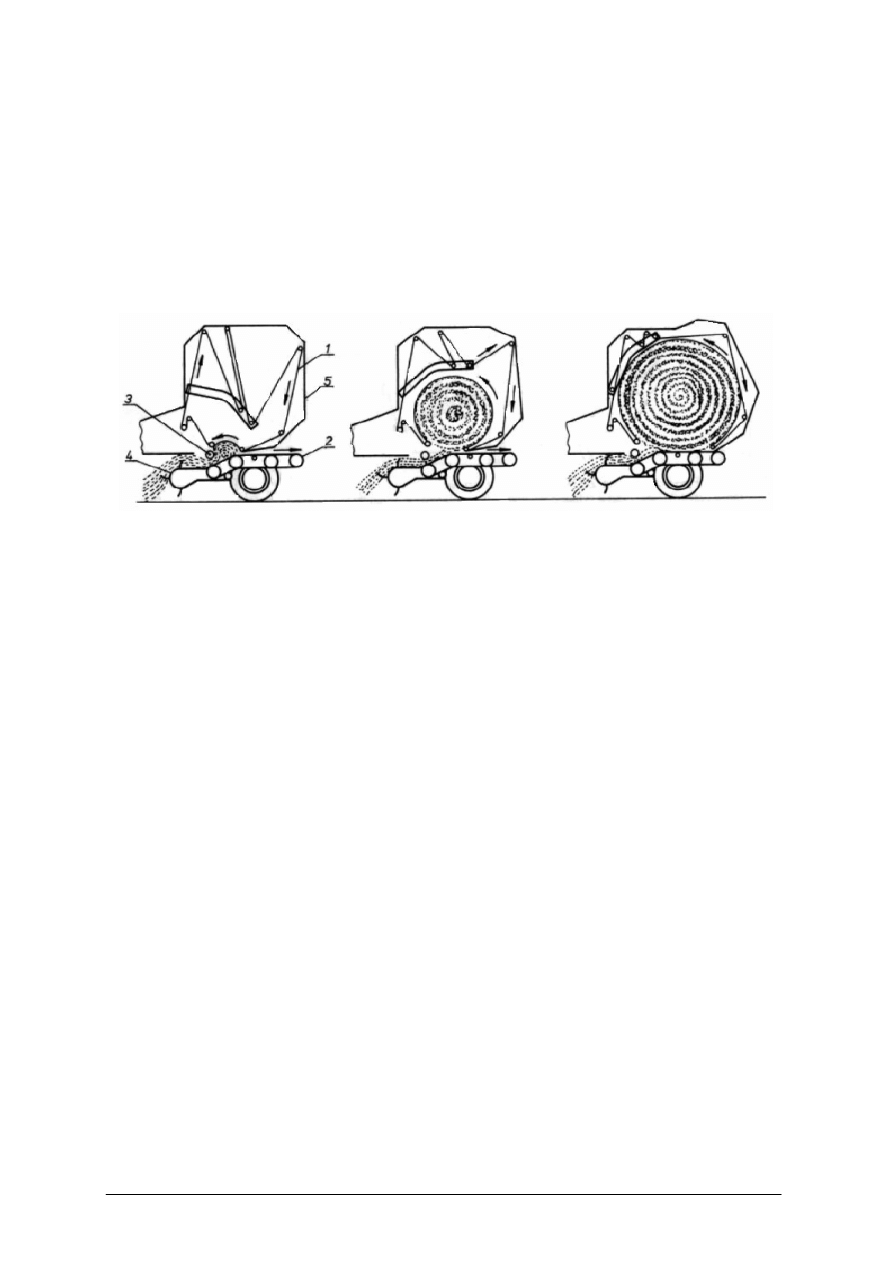

Prasy zwijające

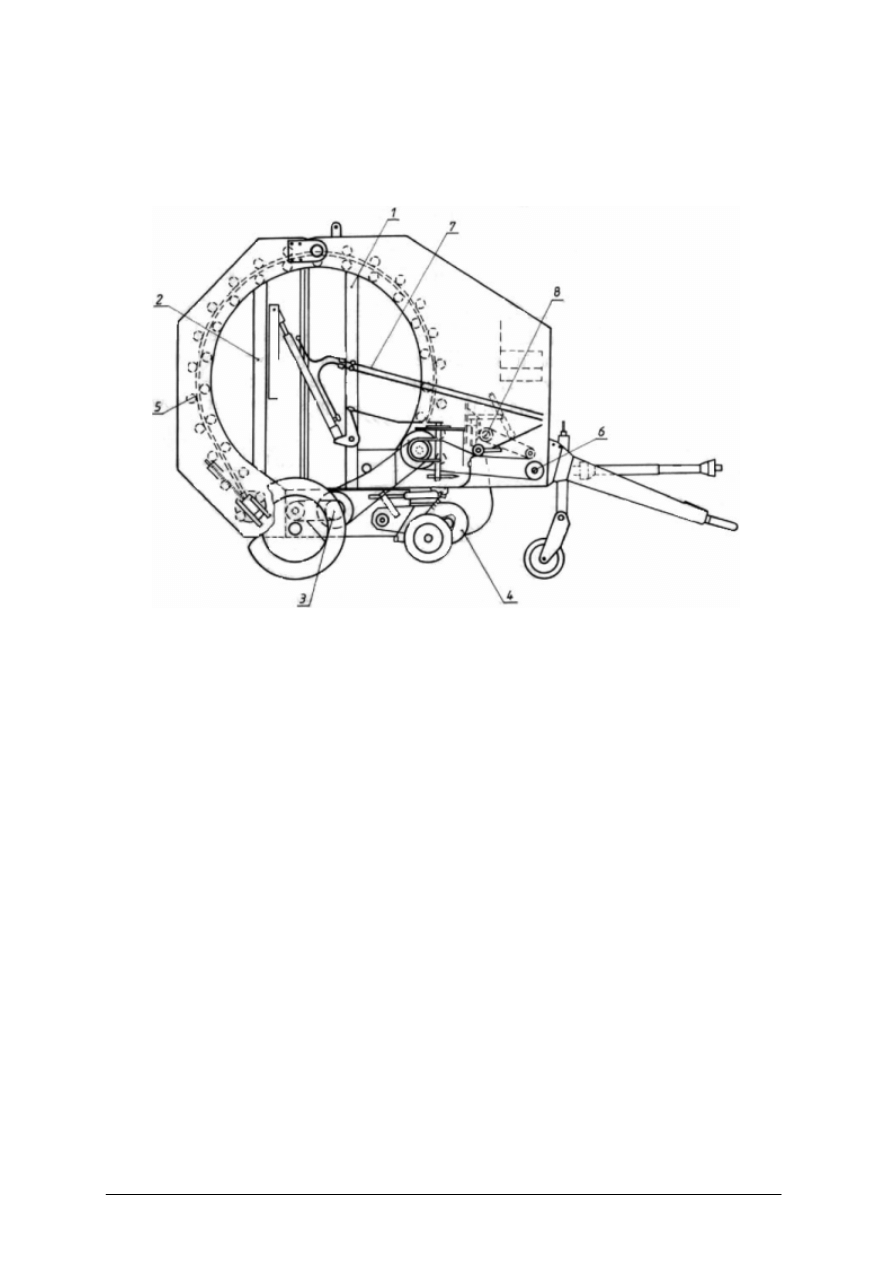

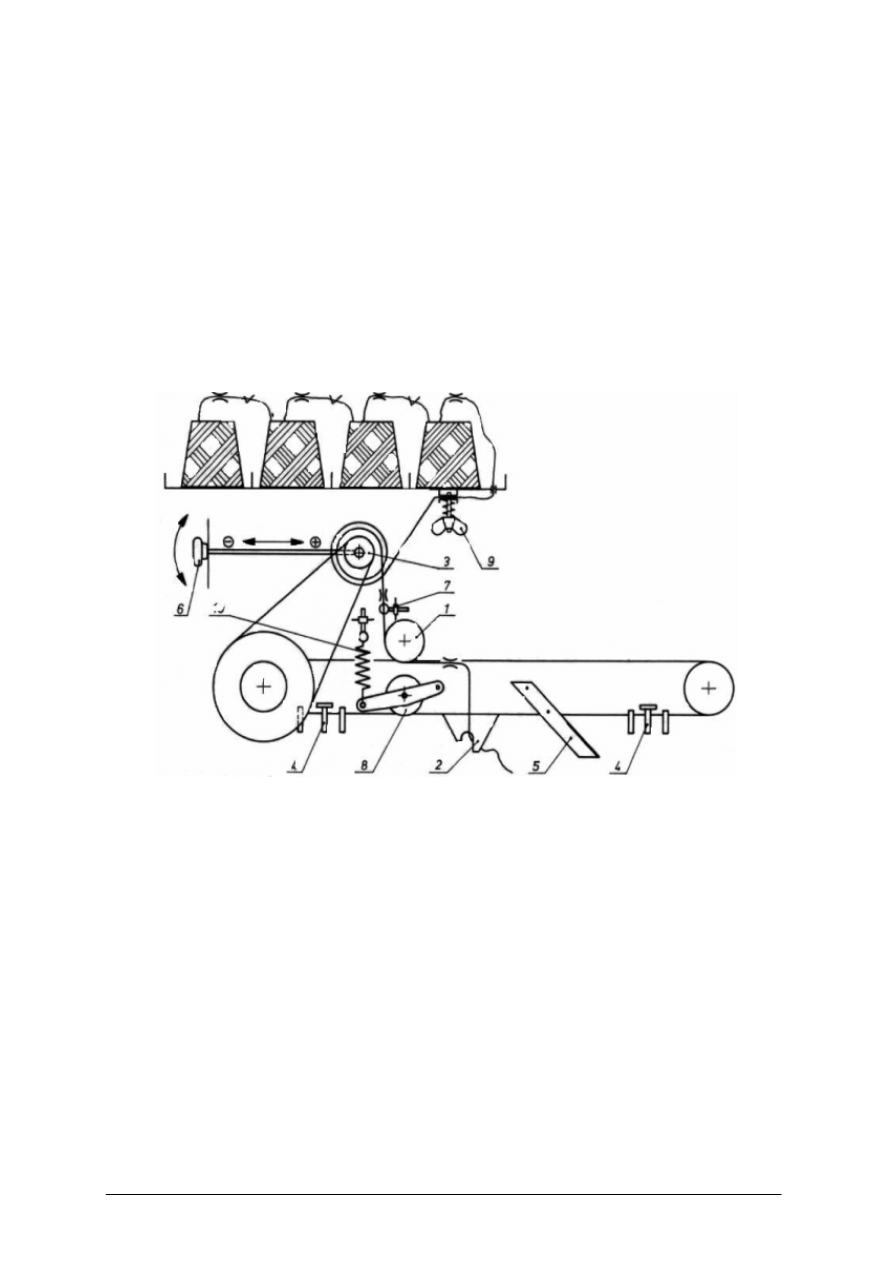

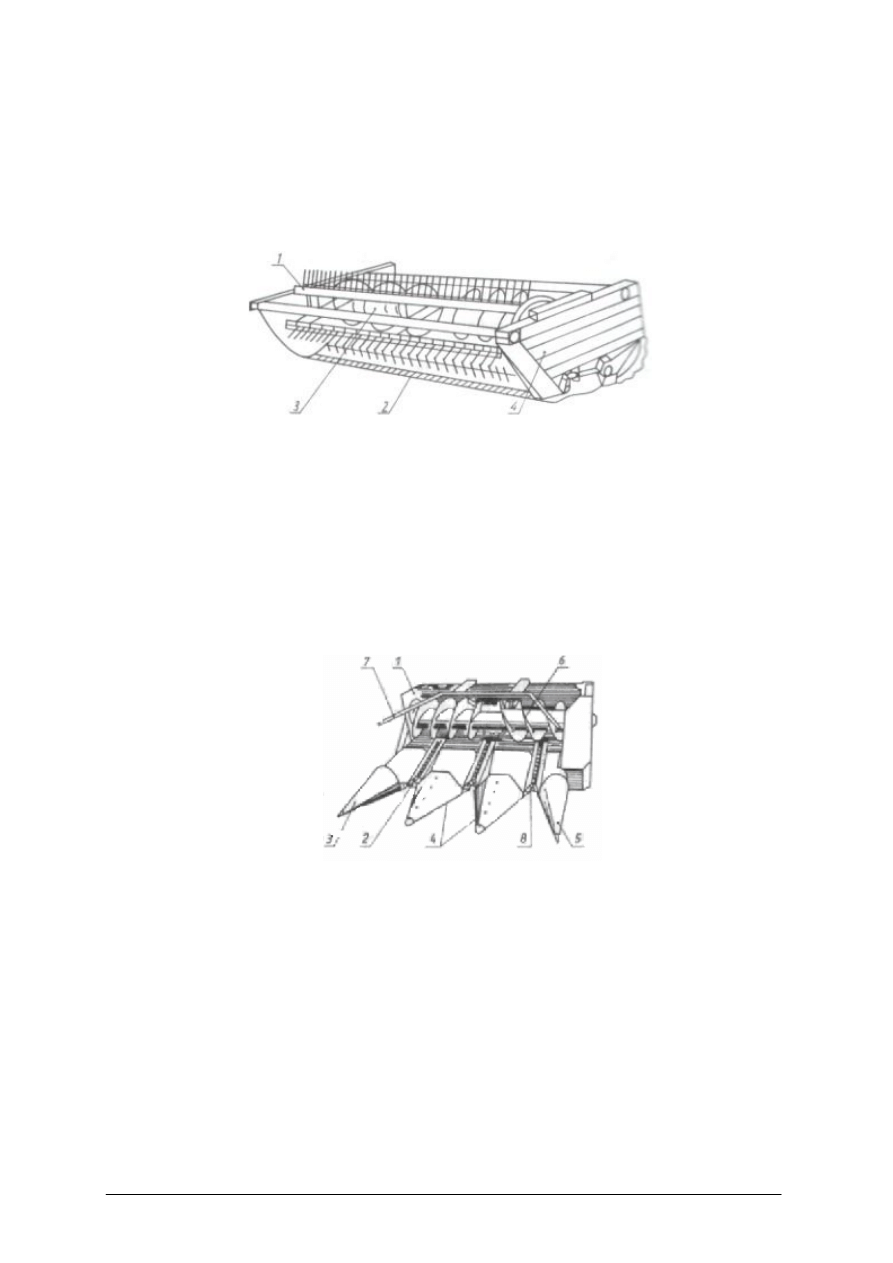

Prasa ze stałą komorą prasowania zbudowana jest z następujących głównych zespołów:

ramy przedniej, ramy tylnej, podajnika z rolkami, podbieracza, zespołu zwijającego, instalacji

hydraulicznej, zespołu napędowego i mechanizmu owijającego belę sznurkiem.

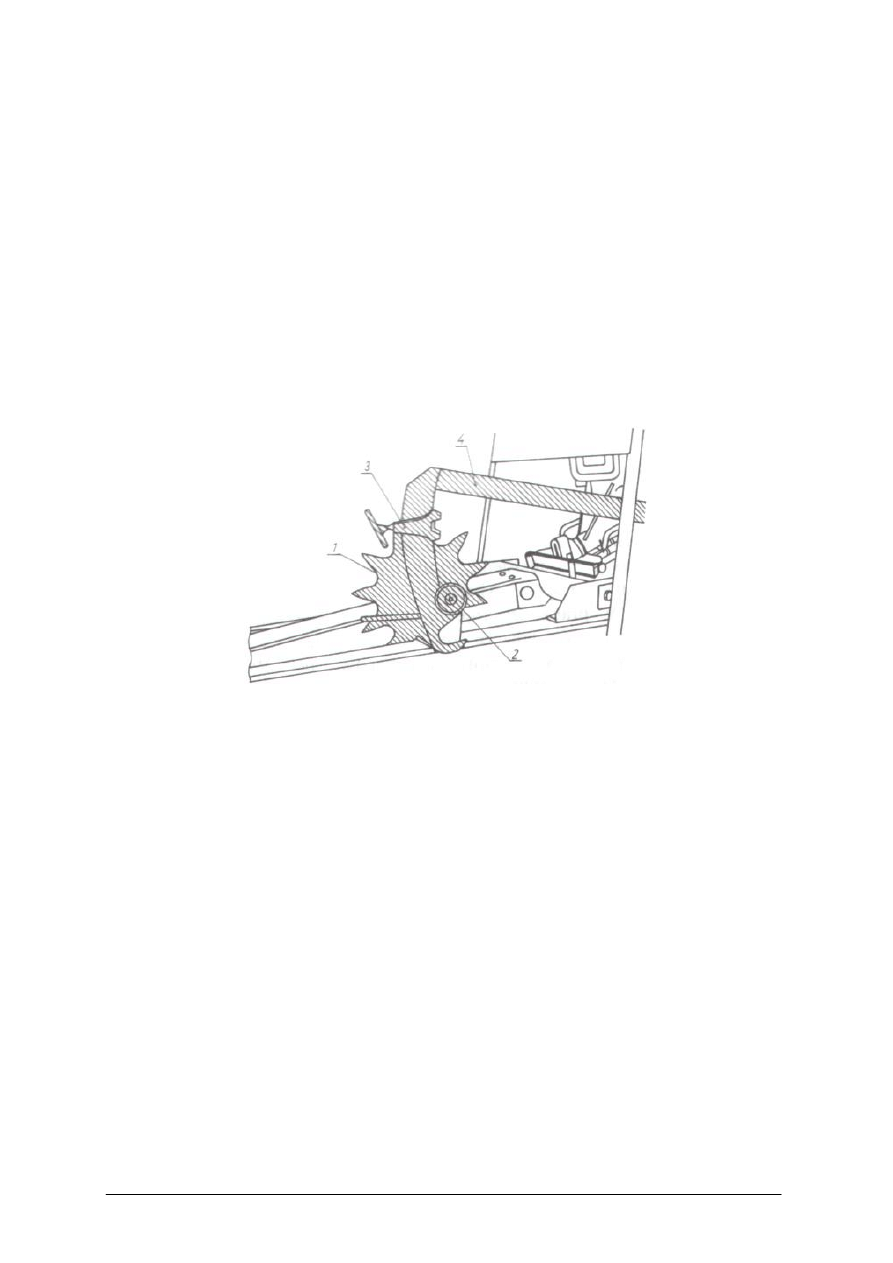

Rys. 24. Prasa zwijająca stałokomorowa: 1 – rama przednia, 2 – rama tylna, 3 – podajnik z rolkami,

4 – podbieracz, 5 – zespół zwijający, 6 – zespół napędowy, 7 – instalacja hydrauliczna, 8 – mechanizm

owijający belę sznurkiem [7, s. 184]

Rama przednia i zamocowana do niej zawiasowo rama tylna tworzą komorę zwijania. Od

dołu komorę zwijania zamykają rolki podajnika. Materiał zebrany przez podbieracz

podawany jest do komory zwijania z udziałem dodatkowego podajnika widłowego.