161

Andrzej NIEMIERKO

1

PROJEKT, WYKONANIE I USTAWIANIE ŁOŻYSK W MOŚCIE

PODWIESZONYM PRZEZ WISŁĘ W PŁOCKU

Największy w Polsce most o rozpiętości głównego przęsła 375 m jest pierwszym mostem podwieszonym,

w którym odciągi usytuowano w osi pomostu. Stalowe pylony jednosłupowe oparto bezpośrednio na pomoście,

a nie na fundamentach podpory. Przyjęty schemat wymusił szczególne łożyskowanie obiektu oraz zastosowanie

pod pylonami łożysk soczewkowych o jednej z największych nośności – 110 MN. Na podporach skrajnych

usytuowano łożyska prowadzące przenoszące tylko składowe obciążeń poziomych prostopadłe do osi mostu.

Na podporach pośrednich nie ma łożysk. Ze względu na stałą siłę odrywającą w tym miejscu pomostu,

zastosowano kable pionowe kotwione w podporze i pomoście. Projekty niektórych łożysk wykraczały poza ramy

norm europejskich (duże gabaryty, odrywanie). Łożyska prowadzące, nie przenoszące docisku, stosowane są

bardzo rzadko w typowych konstrukcjach mostowych. Rzadko też stosowany jest wstępny docisk w łożyskach

elastomerowych, co przewidziano pod dźwigarami zewnętrznymi na podporach skrajnych. IBDiM nadzorował

projekt, wykonanie i ustawianie łożysk. W fazie projektowania zmieniono konstrukcję łożysk soczewkowych

z dwuelementowej na trójelementową. Zaakceptowano zastąpienie łożysk pracujących na docisk i odrywanie pod

dźwigarami skrajnymi – łożyskami soczewkowymi ze wstępnym dociskiem. Kontrolę wykonania i montażu łożysk

prowadzono w wytwórni w Mediolanie. Podczas wbudowywania łożysk nadzorowano wykonanie podlewek.

1. Wstęp

Łożyska mostu podwieszonego w Płocku są jednymi z największych łożysk soczewkowych

w Europie. Ich nośność wynosi 110 MN. Co prawda w 2000 r. na budowie autostrady A44 autor był

obecny przy ustawianiu na podporach mostu przez Ren w Ilverich koło Dűsseldorfu łożysk

soczewkowych o niewiele większej nośności (114,3 MN), ale inne zastosowania tak dużych łożysk tego

rodzaju nie są mu znane [2,3]. Duża nośność łożysk oraz nietypowa konstrukcja samego mostu

wymagały ostrożnego i wnikliwego traktowania łożysk we wszystkich stadiach procesu ich

powstawania, a także ustawiania na podporach. Nadzór nad tymi stadiami sprawował IBDiM.

Projektantem i wykonawcą łożysk było Konsorcjum Freyssinet-Alga j.v.

2. Opis konstrukcji mostu i jego łożyskowania

Most podwieszony przez Wisłę w Płocku jest mostem szczególnym z trzech powodów:

- ma największą rozpiętość przęsła w Polsce – 375 m,

- odciągi usytuowane są jedynie w osi podłużnej mostu,

- stalowe pylony oparte na skrzyni pomostu nie stanowią jednej konstrukcji z podporami.

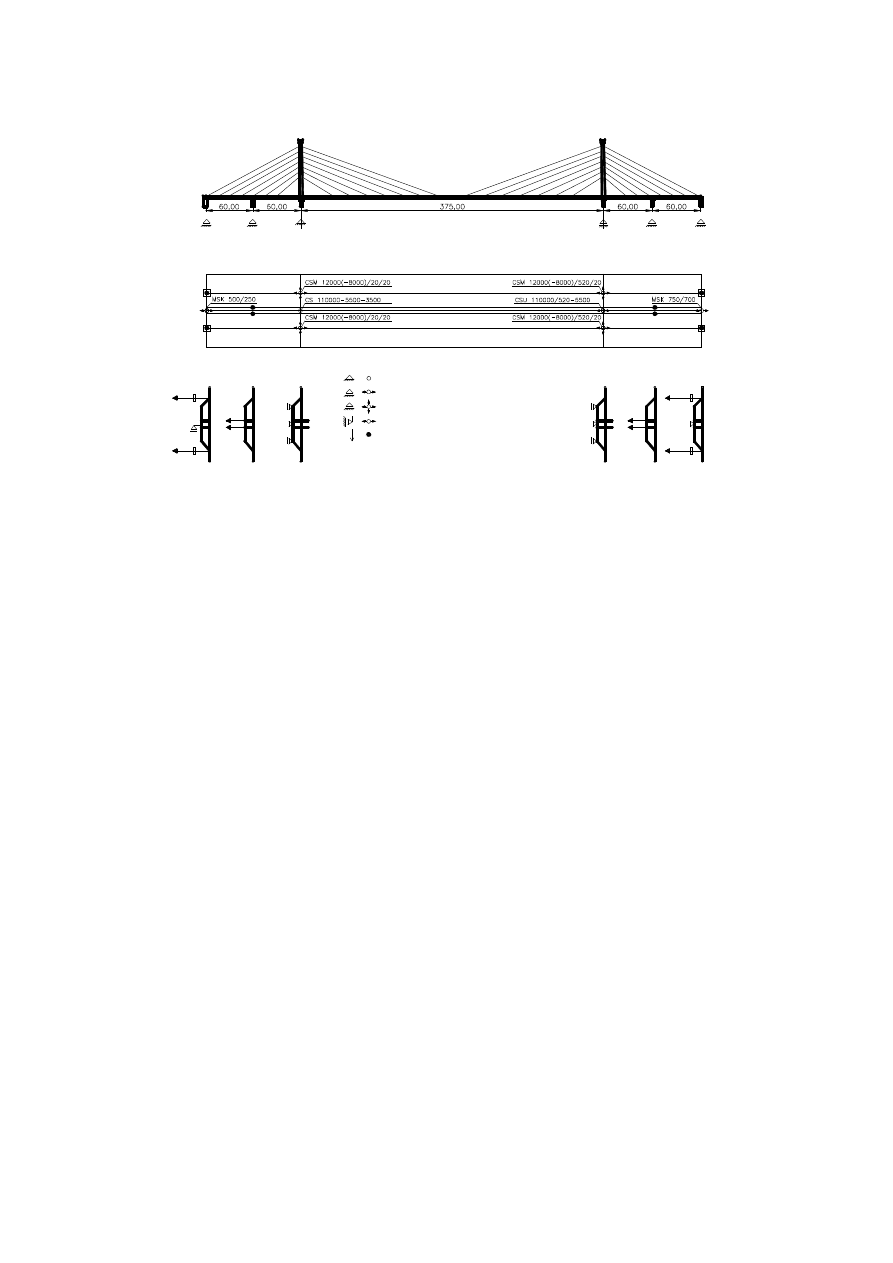

Most główny nad nurtem Wisły długości całkowitej 615 m składa się z każdej strony obu pylonów

z 2 przęseł skrajnych rozpiętości po 60 m oraz przęsła środkowego 375 m (rys.1). Po stronie

lewobrzeżnej do mostu dochodzi 10-przęsłowa estakada o długości 585 m. Konstrukcję pomostu mostu

głównego stanowi skrzynia stalowa, 3-otworowa o szerokości płyty pomostu 27,49 m. Projektantami

1

Dr inż., Instytut Badawczy Dróg i Mostów

162

mostu w wyniku ogłoszonego konkursu zostali Nikola Hajdin i Bratislav Stipanić z Belgradu, zaś

wykonawcą w wyniku przetargu - Konsorcjum firm Mosty Łódź i Mosty Płock.

1

2

3

4

5

6

a

g

a

g

Łożysko nieruchome

Łożysko ruchome w kierunku podłuźnym

Łożysko ruchome w płaszczyźnie poziomej

Łożysko nieruchome w kierunku poprzecznym

Ściąg - nieruchomy w kierunku pionowym

/tylko siły rozciągające (podpory 2 i 5)/

/przeważnie siły rozciągające (podpory 1 i 6)

Uwaga: Projekt zamienny przewiduje:

- zamiast łożyska CSM 12000(-8000)/20/20 łożysko CSM 22000/20/20

- zamiast łożyska CSM 12000(-8000)/520/20 łożysko CSM 22000/520/20

z łożyskami elastomerowymi wstępnie dociśniętymi/

1

2

3

4

5

6

d

d

Rys.1. Schemat mostu i jego łożyskowanie

To szczególne rozwiązanie konstrukcyjne wymagało zastosowania równie nietypowych łożysk.

Schemat łożyskowania mostu pokazano na rys.1. Łożysko stałe usytuowano pod pylonem podpory 3.

Pod pylonem podpory 4 usytuowano łożysko jednokierunkowo przesuwne. Są to łożyska soczewkowe

bardzo dużej nośności – 110 MN. Na podporach skrajnych 1 i 6 usytuowano łożyska prowadzące, nie

przenoszące obciążeń pionowych, a tylko składowe obciążeń poziomych działające w kierunku

prostopadłym do osi mostu. Na podporach 2 i 5 funkcję łożysk pracujących na odrywanie przejmują

kable pionowe kotwione w trzonie podpór. Jest to ułożyskowanie mostu w jego osi podłużnej d-d.

Natomiast w osiach a-a i g-g - położonych na brzegu płyty pomostu usytuowano łożyska mniejszej

nośności: na podporach 3 i 4 łożyska soczewkowe pracujące na docisk 12 MN i odrywanie 8 MN

(w wersji zamiennej – pracujące tylko na docisk do 22 MN), zaś na podporach skrajnych 1 i 6

doprężone kablami pionowymi łożyska elastomerowe.

Łożyska zaprojektowało Konsorcjum Freyssinet – Alga j.v. Głównym projektantem łożysk był inż.

M. Battaini z firmy Alga. Projekty łożysk oparto na nowych normach europejskich [4-9] oraz danych

dostarczonych przez projektanta obiektu. Projekty te w większości wykraczały poza ramy norm

europejskich, bądź ze względu na ich gabaryty (jak w przypadku łożysk 110 MN), bądź ze względu na

ich pierwotnie planowaną nietypową konstrukcję (docisk i odrywanie jak w przypadku łożysk pod

skrajnymi środnikami na podporach 3 i 4). Łożyska prowadzące, nie przenoszące docisku oraz łożyska

elastomerowe ze wstępnym dociskiem stosowane są także bardzo rzadko w typowych konstrukcjach

mostowych.

Był to więc szczególny zestaw łożysk, wynikający głównie z przyjętego systemu konstrukcyjnego

mostu oraz układu jego ułożyskowania. Nie bez znaczenia była także skala obiektu, największego

w Polsce przęsła, a więc potrzeba liczenia się z nieprzewidzianymi okolicznościami w czasie montażu

i przyszłej eksploatacji obiektu.

Zaproponowana modyfikacja łożysk na podporach 3 i 4 przez zastąpienie łożysk pracujących na

docisk i odrywanie, łożyskami ze wstępnym dociskiem likwidującym możliwość wystąpienia

odrywania, a więc pracujących tylko na docisk, była właściwa i korzystna dla pracy łożysk. Największe

bowiem ich zużycie występuje gdy zmianie ulega kierunek działania siły. Dodatkową korzyścią było

wyeliminowanie skomplikowanego i kłopotliwego kotwienia łożysk pracujących na odrywanie.

163

3. Nadzór nad projektami łożysk

3.1. Łożyska soczewkowe CS i CSU 110 MN

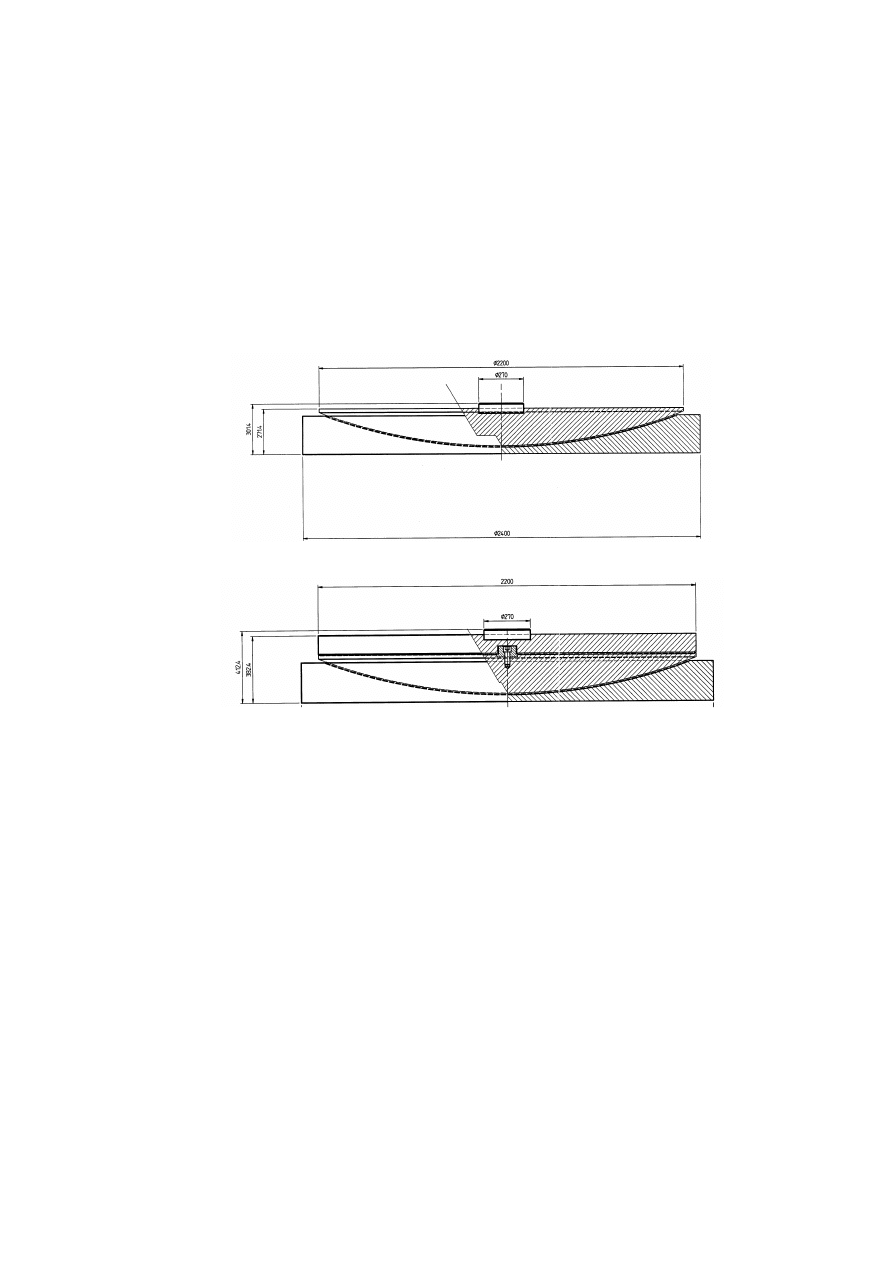

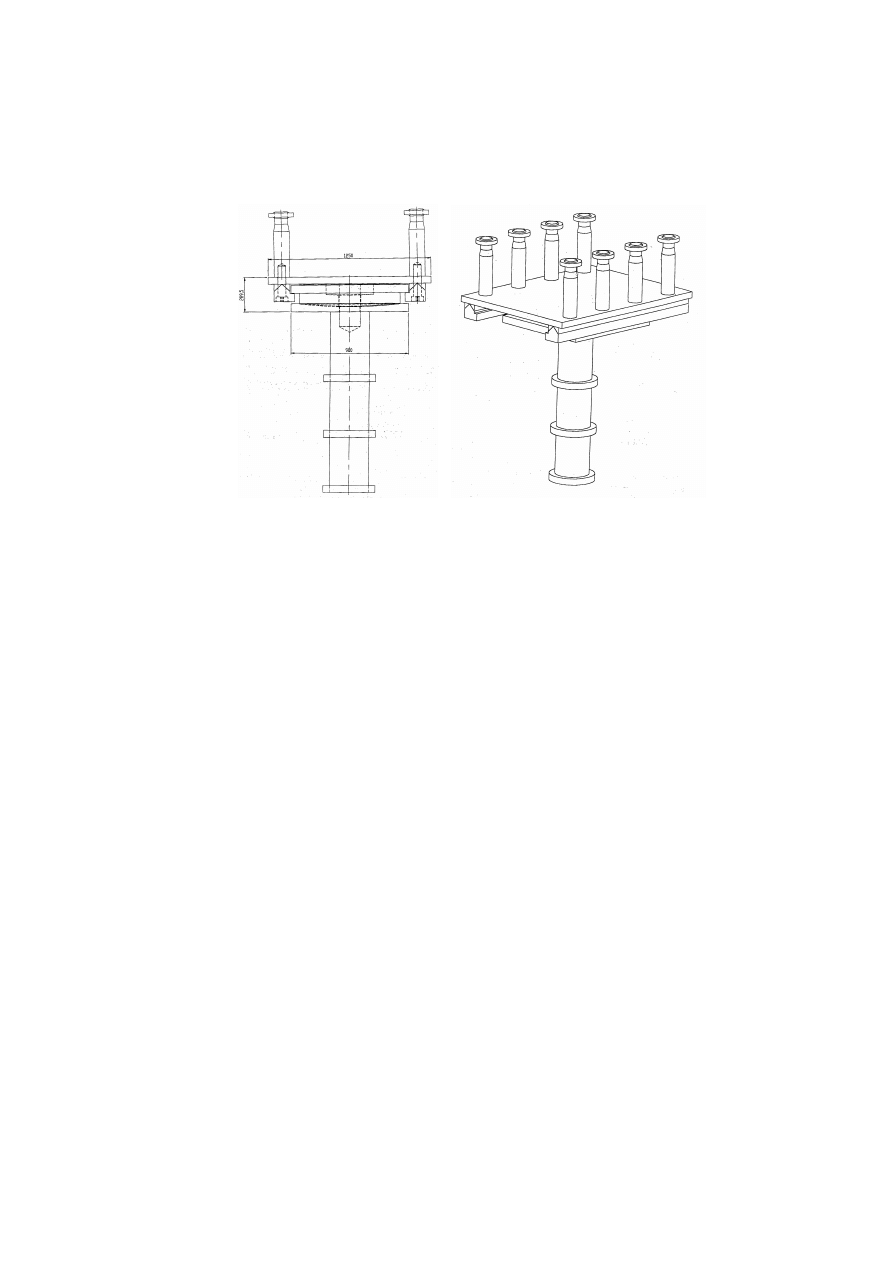

Proponowane pierwotnie przez Konsorcjum rozwiązanie (rys.2 i 3), w którym siły poziome

przenoszone byłyby przez docisk trzpienia osadzonego w soczewce, a następnie przez docisk soczewki

do powierzchni czaszowej płyty dolnej (zamiast przez docisk pierścienia ograniczającego płyty górnej

do płyty dolnej) nie zostało zaakceptowane przez Instytut. Ze względu bowiem na mniejszy promień

części cylindrycznej trzpienia w porównaniu z promieniem pierścienia ograniczającego, w styku

elementów blokujących trzpień powstawałyby większe naprężenia Hertza. Ponadto prócz sił poziomych

trzpień musiałby dodatkowo przenosić siły wynikające z obrotu soczewki, której oś obrotu na ogół nie

wypada w osi obojętnej przęsła nad podporą [1]. W wyniku nieprzewidzianych stanów obciążeń

poziomych istniało także ryzyko wysunięcia soczewki z wklęsłej płyty dolnej wraz z jednoczesnym

uniesieniem przęsła nad podporą.

Rys. 2. Pierwotny projekt łożyska CS 110 MN proponowany przez projektanta łożysk

Rys.3. Pierwotny projekt łożyska CSU 110 MN proponowany przez projektanta łożysk

Rozwiązanie bez górnej płyty ślizgowej możliwe by było jedynie w przypadku gdyby środek

obrotu łożyska pokrywał się z osią obojętną przęsła. W każdym innym przypadku, w wyniku obrotu na

podporze, konstrukcja przęsła musi ulec przemieszczeniu w stosunku do osi łożyska. Jest to dodatkowe,

niepotrzebne wymuszenie wprowadzające siły, nie przewidziane przez projektantów mostu, którzy

proponowali łożysko z górną płytą ślizgową tzn. dwiema powierzchniami ślizgowymi w łożysku. Tylko

to ostatnie rozwiązanie zapewnia bowiem pozostanie przęsła w miejscu podczas jego obrotu na

podporze.

Innym aspektem zagadnienia była specyficzna, wyjątkowa konstrukcja niosąca obiektu,

wymagająca pewnego i niezawodnego podparcia, a takie podparcie gwarantowało rozwiązanie

z soczewką umieszczoną między dwoma elementami ślizgowymi. Co prawda rozwiązanie w postaci

łożyska dwuelementowego, oznaczone symbolem 3.2, występuje zarówno w normie PN-EN 1337-

1:2003 [7] jak i PN-EN 1337-7:2003 [9], ale należy wziąć pod uwagę, że wymienione normy odnoszą

się wyłącznie do łożysk, w których średnica okrągłego arkusza PTFE nie przekracza 1500 mm.

W przypadku łożysk CS i CSU średnica ta wynosi 2050 mm, a więc znacznie przekracza wartość

graniczną określająca zakres obowiązywania tych norm.

Zdaniem Instytutu rozwiązanie z łożyskiem sferycznym dwuelementowym nie było w pełni

bezpieczne z punktu widzenia trwałości eksploatacyjnej łożyska. Może ono mieć zastosowanie, ale

w obiektach mniejszego znaczenia i mniejszej rozpiętości. Mankamentem tego rozwiązania jest, jak

wspomniano wyżej, że podczas obrotu przęsła na podporze, przęsło jest unoszone oraz przemieszcza się

w poziomie wraz z soczewką. Notowano także negatywne doświadczenia związane z nadmiernym

wyciskaniem PTFE z zakrzywionej powierzchni kaloty płyty dolnej podczas jednoczesnego działania

sił poziomych i dużego obrotu soczewki.

164

Funkcje obrotu i przenoszenia sił poziomych powinny być rozdzielone. Soczewka powinna

uczestniczyć jedynie w przenoszeniu obrotów przęsła na podporze, zaś siły poziome powinny być

przenoszone przez docisk w prowadnicy, jak w łożysku jednokierunkowo przesuwnym lub przez docisk

pierścienia ograniczającego do płyty dolnej podstawy, jak w łożysku nieprzesuwnym. Rozwiązanie

takie jest bezpieczniejsze i bardziej czytelne z punktu widzenia mechaniki działania łożyska. Wiele

krajów odeszło od stosowania łożysk sferycznych dwuelementowych, choć są one tańsze i prostsze do

wykonania.

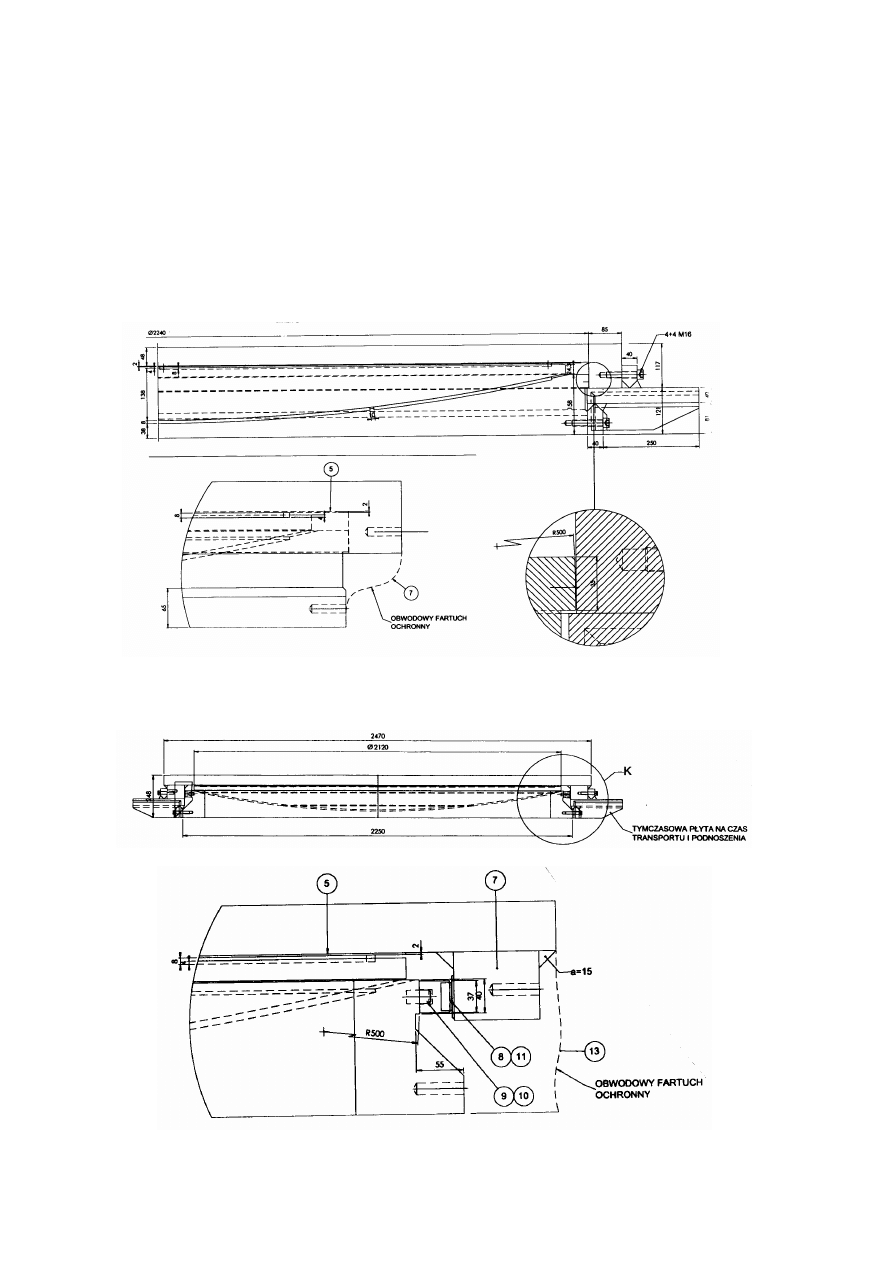

W wyniku stanowiska IBDiM projektant Konsorcjum zmienił projekt przyjmując łożysko

soczewkowe trójelementowe (rys.4 i 5). Instytut zaproponował także rozwiązanie z prowadnicami

bocznymi (rys.5) zamiast prowadnicy centralnej, mimo że norma PN-EN 1337-2:2005 [8] dopuszcza

oba rozwiązania.

Rys.4. Przyjęty do realizacji projekt łożyska CS 110 MN (nieprzesuwnego)

a)

b)

Rys.5. Przyjęty do realizacji projekt łożyska CSU 110 MN (jednokierunkowo przesuwnego):

a) widok z boku, b) szczegół K

165

3.2. Łożyska soczewkowe zamienne CSM 22 MN

Łożyska CSM 22000/520/20 i CSM 22000/20/20 są typowymi łożyskami sferycznymi.

Zaprojektowano je jako konstrukcje trójelementowe, zgodnie z warunkami podanymi w normach [8]

i [9], jako alternatywę łożysk CSM 12000(-8000)/520/20 oraz CSM 12000(-8000)/20/20

proponowanych pierwotnie przez Konsorcjum (rys.6).

Rys.6. Pierwotny projekt łożyska CSM 12000 (-8000) pracującego także na odrywanie

Miały to być łożyska pracujące jednocześnie na docisk i odrywanie. Z tego względu musiały mieć

odpowiednie zabezpieczenia konstrukcyjne, umożliwiające przenoszenie tych sił, przy jednoczesnym

zapewnieniu obrotów we wszystkich kierunkach. Tego rodzaju łożyska nie są objęte normami [4,5].

Traktowane są jako rozwiązania szczególne i jako takie podlegają indywidualnym obliczeniom

i sprawdzeniom. Zaproponowane przez Konsorcjum rozwiązanie było do zaakceptowania, choć wiązało

się z dużymi kłopotami wykonawczymi na budowie oraz koniecznością zachowania szczególnej

dokładności podczas ustawiania łożysk. Odpowiedniego zbrojenia wymagała także strefa podporowa,

w której miał być zabetonowany trzpień pracujący na wyrywanie.

Ze względu na konieczność wprowadzenia wstępnego docisku w łożyskach zamiennych

CSM 22 MN, w projekcie przewidziano zastosowanie pod nimi pras płaskich (poduszek ciśnieniowych)

Freyssineta, które po wypełnieniu ich zaczynem cementowym pod odpowiednim ciśnieniem miały

zapewnić wymagany wstępny docisk o wartości co najmniej 10 MN. Operację tę planowano wykonać

po montażu całej konstrukcji mostu, ze względu na konieczność uzyskania odpowiednich reakcji od

ciężaru stałego. W rezultacie, po odpowiednich obliczeniach, wbudowano łożyska bez poduszek

bazując na wynikach docisków osiąganych podczas nawisowego montażu konstrukcji pomostu.

Dopiero po osiągnięciu reakcji 10 MN wbudowano łożyska centralne 110 MN.

3.3. Łożyska prowadzące MSK 0,5 i 0,75 MN

Łożyska MSK 750/700 i MSK 500/250 są łożyskami o różnej nośności poziomej i różnej

dopuszczalnej drodze przesuwu, przenoszącymi jedynie siły poziome działające poprzecznie do osi

podłużnej mostu (rys. 7).

Analizując projekt stwierdzono, że:

- wielkość szczeliny w pionie między płytą dolną a elementem płyty górnej mogłaby być

zachowana jak w projekcie pod warunkiem, że w miejscach zakotwień kabli pionowych będą

zastosowane łożyska elastomerowe ze stałym dociskiem; w innym razie należałoby zastosować większy

od 11 mm margines bezpieczeństwa ruchu pionowego w tego rodzaju łożyskach,

- szerokość paska materiału kompozytowego DU powinna być większa, gdyż w obliczeniach

przyjęto wyłącznie równomierny docisk wynikający z działania siły poziomej na powierzchnię paska;

docisk ten nie będzie jednak równomierny; w wyniku przyjęcia paska o większej szerokości, zmianie

ulegnie wysokość całkowita łożyska,

- ze względów utrzymaniowych, respektując zapis PN-S-10060:1998 [6], wszystkie powierzchnie

ślizgowe należałoby zabezpieczyć przed zanieczyszczeniami odpowiednim fartuchem ochronnym.

166

a) b)

Rys.7. Pierwotny projekt łożyska MSK 500/250: a) widok od czoła i przekrój, b) widok z góry

Po przeprowadzonej korekcie szerokości pasków materiału kompozytowego DU-B z 25 do 33 mm,

projekty łożysk zaakceptowano. Korekta była konieczna ze względu na błędne przyjęcie przez

projektanta formy rozkładu docisku na powierzchni paska DU-B poprzez docisk części sferycznej do

cylindrycznej. W rezultacie wystąpiło przekroczenie dopuszczalnych naprężeń docisku. Obecnie docisk

ten jest znacznie mniejszy i spełnia wymagania normowe.

4. Nadzór nad wykonaniem łożysk w wytwórni

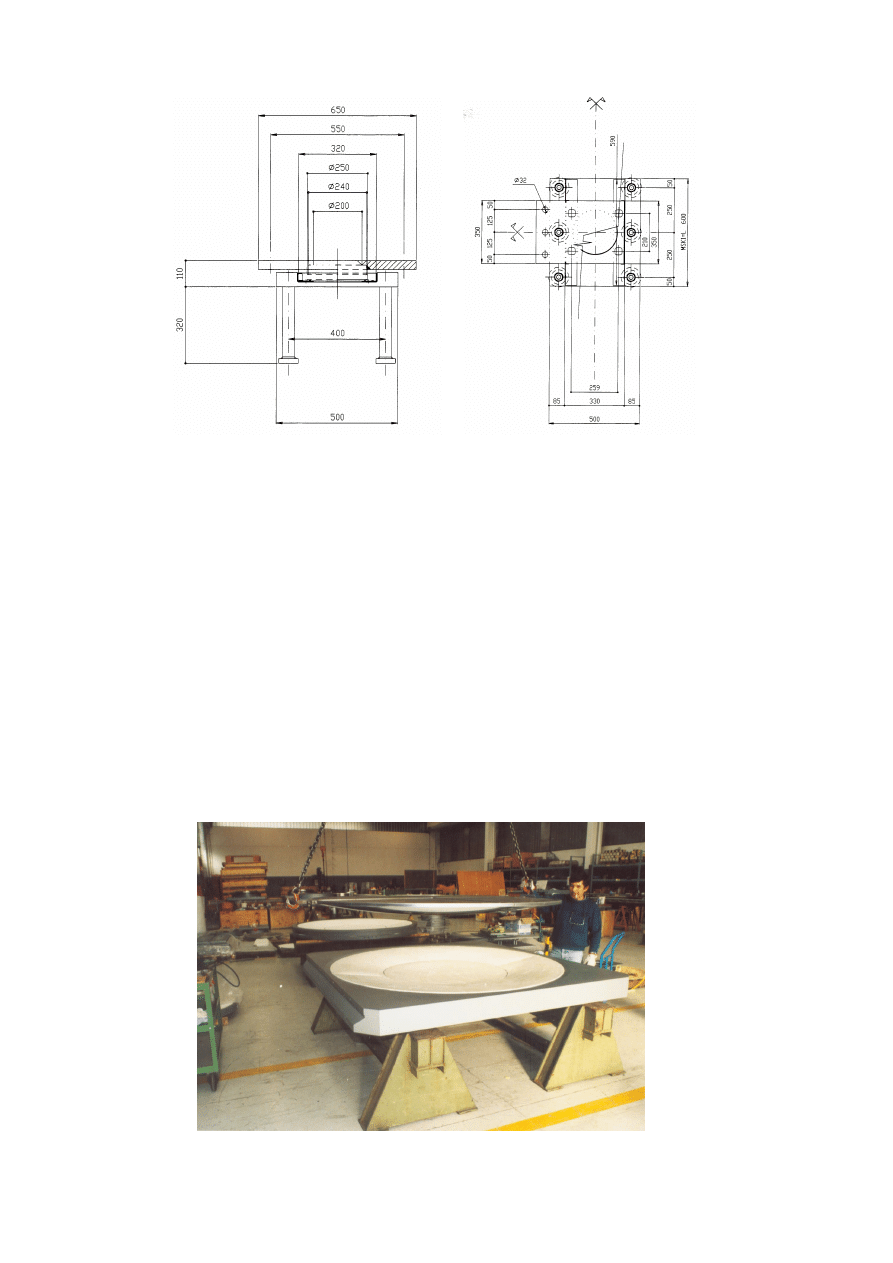

Odbiór techniczny łożysk odbywał się w wytwórni Cave w Canegrate koło Mediolanu (rys.8) oraz

częściowo w hali PPRM w Płocku. Podczas kontroli prowadzono m.in. pomiary:

- głębokości i luzów osadzenia płaskich oraz wklęsłych arkuszy PTFE,

- grubości i płaskości arkuszy PTFE,

- chropowatości zakrzywionych i płaskich powierzchni ślizgowych,

- luzów między elementami ruchomymi,

- krzywizny części sferycznych.

Chropowatość powierzchni mierzono Perthometrem M1, a pozostałe parametry szczelinomierzem

i suwmiarką. Nie stwierdzono istotnych odchyleń od wymagań normowych. Drobne usterki wykonania

usunięto przed złożeniem łożysk w całość.

Rys.8. Montaż łożyska jednokierunkowo przesuwnego w wytwórni

167

5. Nadzór podczas wbudowywania łożysk

Podczas wbudowywania łożysk kontrolowano czy spełnione są wymagania dotyczące ustawiania

łożysk na podporach podane w PN-S-10060:1998 [6] oraz PN-EN 1337-11:2001 [10]. Łożyska na

podporze 3 ustawiono przed nasunięciem konstrukcji pomostu w to miejsce (rys.9). Natomiast łożyska

na podporze 4 wbudowywano pod istniejącą już konstrukcją pomostu (rys.10), co wymagało

przeprowadzenia specjalnej operacji podnoszenia i podlewania łożysk. Do podnoszenia łożyska CSU

110 MN o masie około 30 t użyto 4 lin, które podciągano siłownikami hydraulicznymi umieszczonymi

w skrzyni pomostu.

Najpierw wykonano podlewki pod płytami dolnymi łożysk CSM 22 MN, a następnie pod płytą

dolną łożyska CSU 110 MN na podporze 3. Podlewkę wykonywano w obszarze ograniczonym ramką

drewnianą, której kontakt z podłożem uszczelniono pianką poliuretanową. Jako podlewkę zastosowano

zaprawę SikaGrout 314. Jest to zaprawa cementowa samorozlewna, zwiększająca swoją objętość w celu

wyeliminowania skurczu towarzyszącego wiązaniu cementu. Jej granulacja wynosi 3 mm, a gęstość

świeżej zaprawy około 2,3 kg/dm3. Po 28 dniach wytrzymałość materiału na ściskanie powinna

wynieść około 80 MPa, zaś wytrzymałość na rozciąganie przy zginaniu około 11 MPa. Już po 1 dniu

dojrzewania wytrzymałość na ściskanie materiału powinna osiągnąć 50 MPa. Do wypełnienia

przestrzeni pod płytą dolną łożyska CSU 110 MN wraz z niezbędnymi odsadzkami zużyto około 530

kg zaprawy. Tę ilość zaprawy należało przygotować w czasie nie dłuższym od 15 minut. Czas

zachowania konsystencji płynnej mieszanki w temperaturze +20 ºC, w której wykonywano podlewki,

wynosił 30-40 minut.

Rys.9. Ustawienie łożysk na podporze 3 (przełom marca i kwietnia 2004 r.)

Rys.10. Łożysko CSU 110 MN podciągnięte blisko głowicy podpory 4

168

Jako metodę układania zaprawy wybrano metodę grawitacyjną, polegającą na podawaniu zaprawy

rurociągiem pionowym z podajnika, ustawionego na płycie pomostu. Przekrój rury umieszczonej we

wpuście ściekowym wynosił Ø 50 mm. Jej końcówkę, na dojściu do ciosu podłożyskowego,

zaopatrzono w część elastyczną w postaci węża z folii długości około 3 m. Końcówkę węża

umieszczono początkowo w jednym z narożników a w miarę zwiększania podawanej objętości

zaprawy, przesuwano ją wzdłuż przekątnej płyty dolnej, aż do osiągnięcia przeciwległego narożnika

płyty. Rozprowadzanie zaprawy w przestrzeni podłożyskowej odbywało się przy użyciu 2 łańcuchów

o oczkach 15 mm. Mieszanie składnika suchego z wodą w ilości 2,8-2,9 l na 25 kg worek suchej

mieszanki wykonywano w betoniarce wolnospadowej. Usytuowany poniżej betoniarki pojemnik

zrzutowy zakończony stożkiem o pojemności około 0,5 m3 miał na końcu tego stożka zamocowaną

rurę rurociągu, zaopatrzoną w zawór odcinający. Drugi zawór odcinający znajdował się przy końcu

rury.

Przed przystąpieniem do wykonywania podlewki przeprowadzono próbę technologiczną z ilością

50 kg suchej zaprawy. W tym celu wykonano deskowanie o wymiarach 2,1x0,1x0,05 m. W czasie

przygotowywania zaprawy pobrano 9 próbek 4x4x16 cm, które posłużyły do oceny wytrzymałości

zaprawy na ściskanie po 1, 3 i 28 dniach.

Pomiary wykonane podczas wbudowywania łożyska CSU 110 MN na podporze 4 wykazały,

że przy krawędziach prostopadłych do osi podłużnej mostu, między blachą austenityczną górnej płyty

ślizgowej a arkuszami PTFE osadzonymi na górnej powierzchni soczewki istnieje luz wynoszący około

2 mm. Luz ten powstał w wyniku:

- podwieszenia za pośrednictwem śrub montażowych płyty dolnej wraz z soczewką do płyty górnej,

którą wcześniej przytwierdzono do spodu skrzyni pomostu,

- załamania wykonawczego powierzchni ślizgowej w środku płyty górnej w kierunku prostopadłym

do linii prowadnic, spowodowanego spawaniem dwóch odcinków płyty; załamanie to mieściło się

jednak w granicach dopuszczalnych odchyłek, co stwierdzono podczas kontroli w wytwórni.

Luz ten uległ likwidacji po wprowadzeniu kolejnych obciążeń wynikających z harmonogramu

montażu konstrukcji pomostu. Uniemożliwiał on jednak włączenie łożyska do współpracy

w przenoszeniu obciążeń w początkowych etapach montażu konstrukcji. Także ostateczne obciążenie

łożyska pod ciężarem własnym konstrukcji będzie odpowiednio mniejsze od założonego. W ten sposób

łożyska skrajne na podporze 4 doznają przeciążenia, które powinno być wyznaczone obliczeniowo

przez projektanta obiektu.

Na podstawie porównania rzeczywistych wymiarów z wymiarami podanymi w dokumentacji

projektowej łożyska, stwierdzono 20 mm przesunięcie krawędzi soczewki w stosunku do płyty dolnej

w osi podłużnej mostu w kierunku podpory nr 5. Przesunięcie soczewki mogło powstać w wyniku jej

odciążenia poprzez uniesienie płyty górnej. Przesunięcie to powinno ulec likwidacji po przejęciu przez

łożysko pełnego obciążenia od ciężaru własnego obiektu.

Wyniki badania na ściskanie próbek zaprawy SikaGrout 314, wykonanego po 24 h wykazały,

że uzyskana wytrzymałość 1-dobowa wynosząca około 20 MPa, choć wystarczająca z punktu widzenia

naprężeń docisku projektowanego pod płytą dolną łożyska, jest jednak przeszło 2-krotnie mniejsza od

wytrzymałości gwarantowanej przez jej producenta. Badania próbek po 34 dniach wykazały średnią

wytrzymałość na zginanie 12,5 MPa, a na ściskanie 46,9 MPa.

Nadlewkę uszczelniającą styk płyty górnej łożyska z blachą dolną przekroju skrzyniowego

wykonano przed wylaniem zaprawy podlewki. Nadlewkę wykonano z zaprawy cementowo-żywicznej

Conbextra EP10 firmy Fosroc.

W drugiej kolejności wykonano podlewkę pod łożyskiem CS 110 MN na podporze 3. Tym razem,

przyjmując sugestię nadzoru, rurę tłoczącą podlewkę umieszczono w wyciętym specjalnie otworze

w płycie pomostu tuż przy pylonie, tym samym skracając drogę transportu zaprawy i eliminując

trudności napotkane przy dostarczaniu jej pod łożysko CSU 110 MN na podporze 4. Do podawania

zaprawy użyto pompy, która jednocześnie mieszała i przesyłała zaprawę pod ciśnieniem. Przed

rozpoczęciem operacji wykonano próbę działania pompy w obiegu zamkniętym tzn. z końcówką rury

umieszczoną w zbiorniku mieszalnika pompy. Próba ta nie powiodła się, gdyż mieszalnik nie rozrabiał

poprawnie suchej zaprawy z wodą ze względu na duże wymiary kruszywa. Zaprawę przygotowywano

zatem w oddzielnych pojemnikach za pomocą mechaniczno-ręcznych mieszalników i wlewano do

zbiornika pompy.

Tym razem giętką końcówkę rury umieszczono pod środkiem płyty dolnej łożyska i nie zmieniano

jej położenia w czasie wykonywania podlewki. Po całkowitym wypełnieniu przestrzeni pod łożyskiem

wykonano uzupełnienie zaprawą naroży odsadzki z jednoczesnym zagęszczeniem ich wibratorem.

169

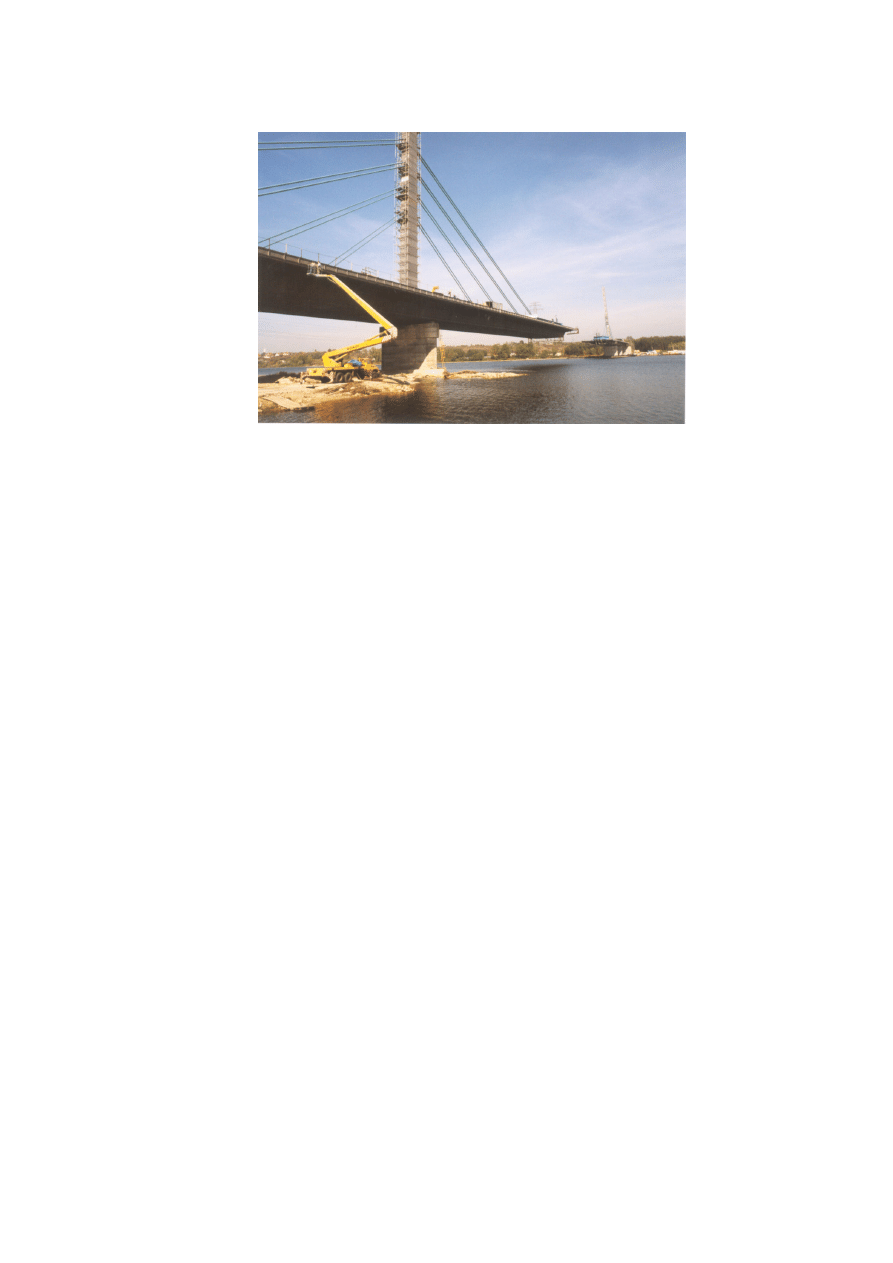

Na rys.11 pokazano pylon i podporę 4 z łożyskiem jednokierunkowo-przesuwnym CSU 110 MN

w 2 miesiące po jego wbudowaniu.

Rys.11. Most w czasie budowy (październik 2004 r.)

Literatura

[1]

NIEMIERKO A., Łożyska stalowe typu kalotowego – Stan techniki i wyniki własnych

doświadczeń, Prace IBDiM, 1-2, 1983.

[2]

NIEMIERKO A., Stan rozwoju nowoczesnych łożysk mostowych, II Konferencja Mostowców,

Kozubnik 1994.

[3]

NIEMIERKO A., Przyszłość łożysk mostowych, Inżynieria i Budownictwo, 10, 1995.

[4]

NIEMIERKO A., Nowa norma dotycząca wymagań i metod badań łożysk mostowych, Referaty

III Ogólnopolskiej Konferencji Mostowców „Konstrukcja i wyposażenie mostów”, Wisła 1997.

[5]

NIEMIERKO A., Wymagania wobec łożysk mostowych w świetle nowej normy europejskiej,

Pięćdziesiąta Pierwsza Konferencja Naukowa KILiW PAN i KN PZITB „Krynica 2005”, t.IV, 2005.

[6]

PN-S-10060: 1998 Obiekty mostowe - Łożyska - Wymagania i metody badań.

[7]

PN-EN 1337-1:2003 Łożyska konstrukcyjne, Część 1: Postanowienia ogólne.

[8]

PN-EN 1337-2:2005 Łożyska konstrukcyjne, Część 2: Elementy ślizgowe.

[9]

PN-EN 1337-7:2003 Łożyska konstrukcyjne, Część 7: Łożyska sferyczne i cylindryczne z PTFE.

[10] PN-EN 1337-11:2001 Łożyska konstrukcyjne, Część 11: Transport, magazynowanie i ustawianie.

DESIGN, MANUFACTURING AND INSTALLATION OF BEARINGS IN CABLE-

STAYED BRIDGE OVER THE VISTULA RIVER IN PŁOCK

The greatest bridge in Poland with a 375 m central span is the first cable-stayed bridge in which cable system

is situated in the central axe of the structure. Single column steel towers were supported directly by bridge deck,

not as usual by piers and foundations. Adopted structural scheme forced the particular bearings location and use of

spherical bearings of one of the greatest capacity – 110 MN. At the ending supports there were installed restraint

bearings transmitting only horizontal loads. At the intermediate supports there were not designed bearings at all.

As in this place there is only acting uplift reaction, the pre-stressing cables anchored in bridge deck and support

were installed. Some conceptions of bearings were out of ranges specified in EN 1337 taking into account the

bearing capacity as well as the necessity of vertical load and uplift reaction transfer at the same time. The

restraint bearings are rather a rare conception used in bridge construction. Initial elastomeric bearings pre-

stressing is also rarely used as it was applied under side girders at the ending supports. Bearings were

manufactured in Milan by Alga and installed by Freyssinet Polska. Design, manufacturing and installation of

bearings were supervised by Road and Bridge Research Institute in Warsaw. At the stage of design the conception

of spherical bearings has been changed from two-elements solution to a three-element one. Side bearings at the

tower supports working on uplift reaction were replaced by typical spherical bearings with initial compression

simplifying their construction and installation greatly. During manufacturing some small amendments were

proposed. Bearing installation required special equipment and embedding procedure elaboration over and under

steel plates.

Document Outline

- Spis treści

Wyszukiwarka

Podobne podstrony:

Budowa mostu podwieszonego przez Wisłę w Płocku

Projektowanie sferycznych łożysk o nośności 110 MN dla przeprawy mostowej przez Wisłę

03 BRYT NITARSKA I Błędy projektowe i wykonawcze jako przyczyny stanu awaryjnego budynku mieszkalneg

OPIS TECHNICZNY HALA STALOWA, Budownictwo Politechnika Rzeszowska, Rok IV, Konstrukcje Metalowe, Pro

projekt i wykonanie sieci komputerowej - cz.2, Pomoce naukowe, studia, informatyka

opis zalesie fi 14 1, Praca, mkbud, Domaszowice hale silosy, dokumentacja, zalesie projekt wykonawcz

Projekt wykonania wytłoczki z kołnierzem

PN B 03204 2002 Konstrukcje stalowe Wieże i maszty Projektowanie i wykonanie

robot projekt i wykonanie, K

Projekt Wykonawczy (uzupełnienie) Instalacje i urządzenia elektryczne

Instalacje Sanitarne (rok III), Sanita, Projekt wykonano na zlecenie Katedry In˙ynierii Sanitarnej

fijewski,instalacje wodno kanalizacyjne, Zasady projektowania wykonawstwa instalacji z miedzix

Problemy projektowe i wykonawcze związane z gruntowo stalowymi obiektami mostowymi

Typ C umowy Projektowanie wykonawcy i rozliczenie ryczaltowe

więcej podobnych podstron