6. BADANIE TRWAŁOŚCI NARZĘDZI SKRAWAJĄCYCH

6.1 Cel ćwiczenia

Celem ćwiczenia jest praktyczne zapoznanie się studentów z metodami badań

trwałości narzędzi skrawających.

Uwaga: W opracowaniu sprawozdania wykorzystywane będą wyniki pomia-

rów z ćwiczenia 5. Studenci zobowiązani są do posiadania tych

wyników podczas wykonywania niniejszego ćwiczenia.

6.2 Wprowadzenie

Różnorodność warunków obróbki (materiał obrabiany i narzędziowy, parametry

kinematyczne, zastosowana ciecz obróbkowa, geometria narzędzia, itp.) powoduje, że

ekonomicznie nieuzasadnione jest badanie trwałości narzędzia dla każdych konkretnych

parametrów obróbki (np. w celu doboru najlepszego w tych warunkach materiału

narzędziowego). Celowe więc jest badanie wskaźnikowe (tańsze) dla wyznaczenia

stałych i wykładników do wzorów statystyczno-empirycznych, które dają przybliżone

wyniki.

Procesy zużycia omówione szczegółowo w ćwiczeniu 5 prowadzą do utraty zdolno-

ści skrawnych ostrza. Aby określić moment utraty zdolności skrawnych należy określić

kryterium stępienia ostrza. Przez kryterium stępienia ostrza rozumie się ogólne cechy lub

zaistniałe w procesie skrawania zmiany wyrażone wskaźnikami stępienia.

Wyróżnia się trzy grupy kryteriów zużycia:

- fizykalne - wg których narzędzie uważa się za stępione, gdy wchodzi w zakres

trzeciej, przyśpieszonej fazy zużycia (rys. 5.4),

6. Badanie trwałości narzędzi skrawających 65

- technologiczne - wg którego narzędzie uważa się za stępione, gdy przy jego pomocy

nie można już wykonać przedmiotu z żądaną gładkością powierzchni i dokładnością

(a niecelowe jest korygowanie położenia narzędzia),

- ekonomiczne - zakładające, że należy dopuszczać taką wielkość zużycia aby osią-

gnąć np. najmniejsze koszty w całym okresie żywotności narzędzia.

Aby umożliwić dokładne porównywanie różnych materiałów narzędziowych oraz

określić zależność trwałości ostrza od warunków skrawania, należy prowadzić próby w

ściśle określonych, powtarzalnych warunkach obróbki, sprecyzowanych w PN-83/M-58350.

Norma ta określa zarówno metodykę badań, zalecane warunki obróbki (patrz tab. 5.2,

ćwiczenie 5) jak i wskaźniki stępienia (tab. 6.1), przy pomocy których wyrażana jest

wielkość zużycia ostrza, określona jako kryterialna w próbach porównawczych.

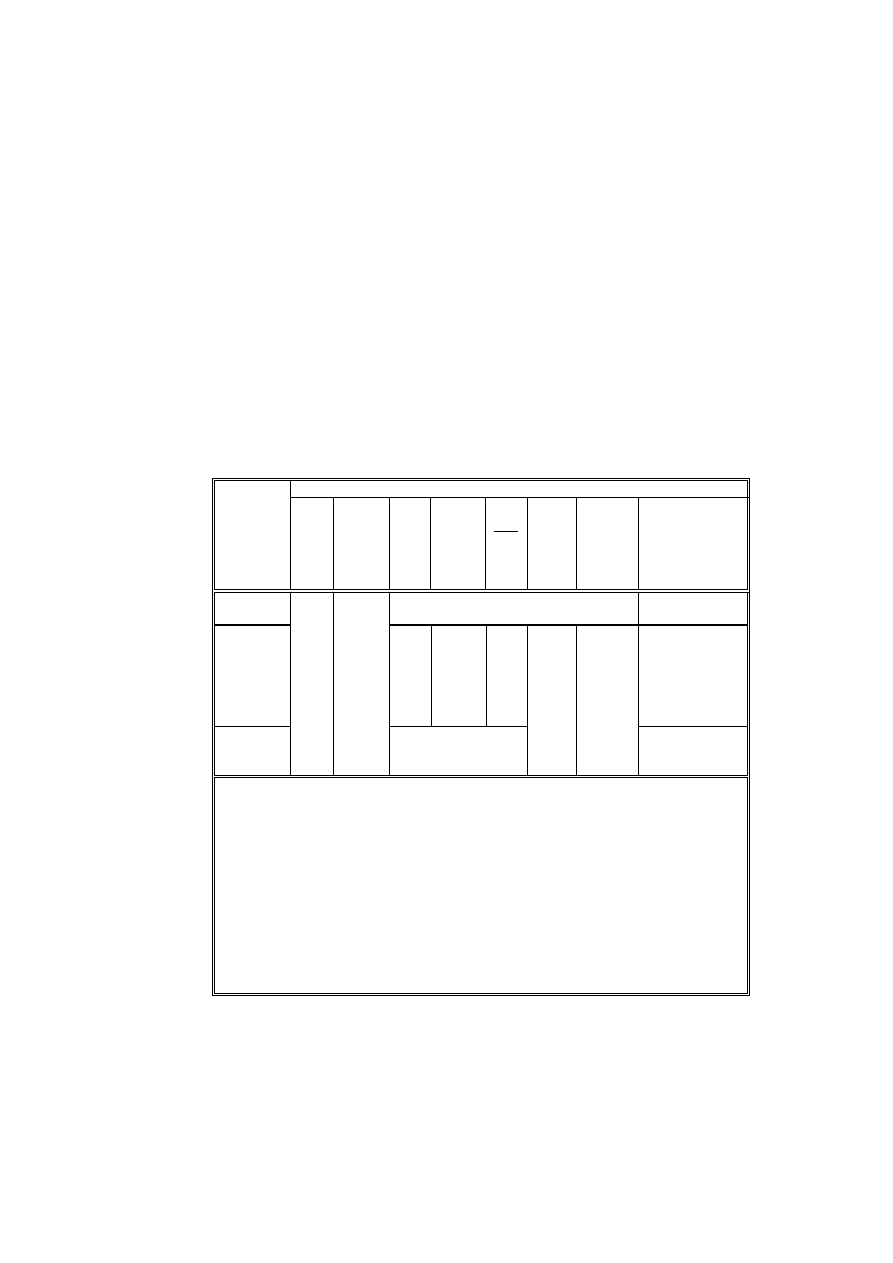

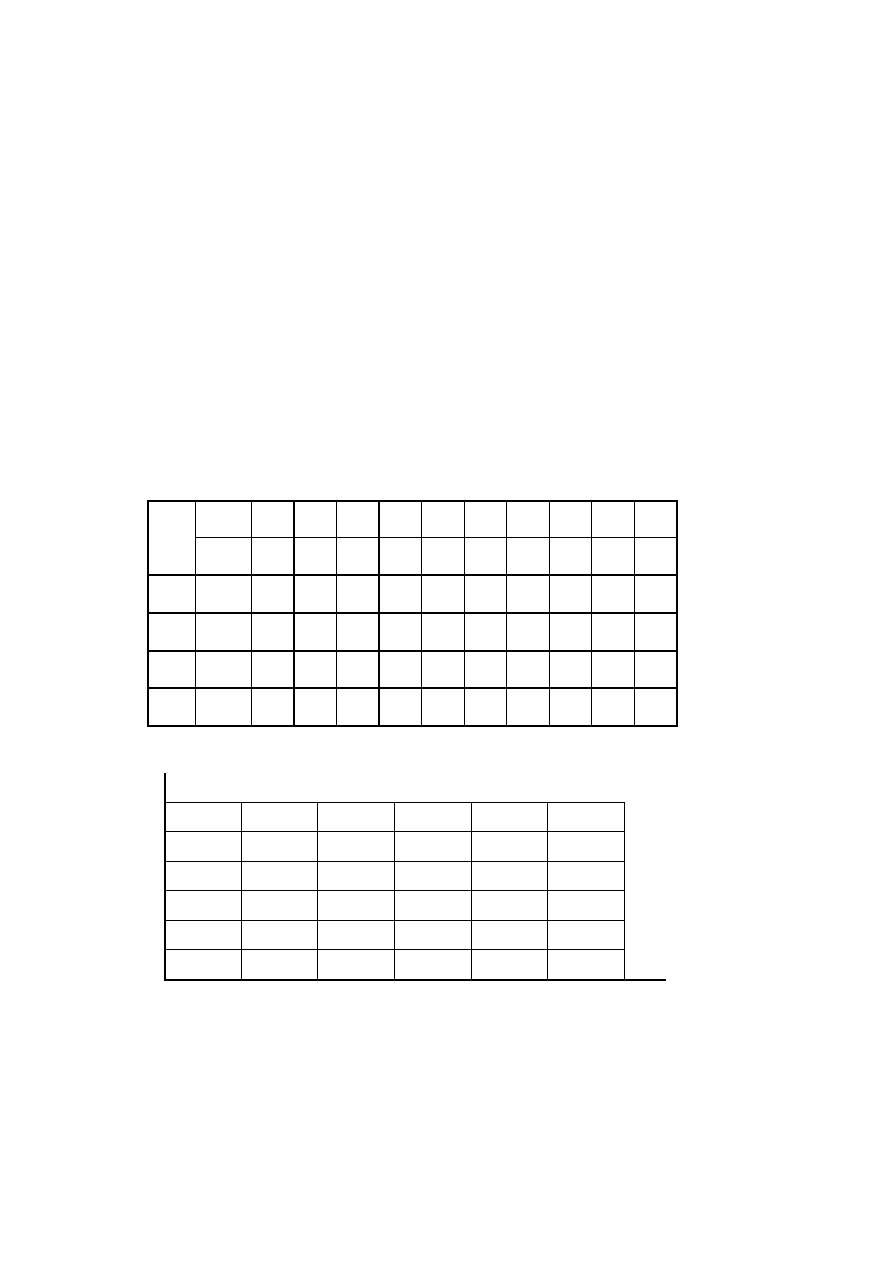

Tabela 6.1. Wskaźniki stępienia wg PN

Wskaźniki stępienia

Materiał

ostrza

VB

B

VB

B max

VB

N

KT

KT

KM

KE

3)

R

a

3)

Inne

mm

mm

mm

mm

-

mm

m

Stal

szybkotnąca

nie ustala się

zużycie katastro-

ficzne

Węgliki

spiekane

0,3

0,6

1)

1,0

(0.06

0,3)f

2 )

0,1

0,4IT

0,4; 0,8;

1,6; 3,2;

6,3; 12,5

gwałtowne pogor-

szenie jakości po-

wierzchni obro-

bionej

4 )

,

zużycie katastro-

ficzne

5)

Na osnowie

tlenków

glinu

nie ustala się

zużycie katastro-

ficzne

5)

1

Uprzywilejowany wskaźnik stępienia, stosowany przy nierównomiernym zużyciu powie-

rzchni przyłożenia w przypadku, gdy dominuje nad innymi wskaźnikami.

2

Przy posuwach wzorcowych f = 0,25; 0,4; 0,63 mm/obr można przyjąć KT równe odpo-

wiednio 0.14; 0,18; 0,25 mm.

3

Przede wszystkim przy toczeniu bardzo dokładnym.

4

Przy wysokiej temperaturze ostrza, wywołanej dużymi posuwami i szybkością skrawania,

gdy gwałtowne pogorszenie jakości powierzchni (wzrost chropowatości) następuje wcześniej niż

osiągnięte zostaną wartości określone innymi wskaźnikami stępienia.

5

W ciężkich warunkach skrawania.

66 Laboratorium Obróbki Skrawaniem

Do uprzywilejowanych wskaźników stępienia ostrza należy VB

B

= 0,3 mm i

VB

B max

= 0,6 mm dla wszystkich materiałów ostrzy, zużycie katastroficzne dla stali

szybkotnących i ceramiki oraz głębokość rowka KT dla węglików spiekanych.

Wskaźniki stępienia ostrza przedstawione w tabl. 6.1 zostały przyjęte umownie dla

celów porównawczych i nie muszą odpowiadać rzeczywistemu wskaźnikowi stępienia

ostrza przyjętemu w warunkach produkcyjnych. Nie uwzględniają one np. różnic

w dopuszczalnym zużyciu w zależności od rodzaju obróbki (zgrubna/wykańczająca),

materiału obrabianego (większe dopuszczalne zużycie dla żeliwa niż dla stali), itd.

6.2.1 Znormalizowane próby trwałości narzędzi

Próby trwałościowe wykonywane w warunkach porównywalnych prowadzi się

między innymi w celu określenia zależności empirycznej, np. w postaci (wzór Taylora):

T =

C

v

T

c

s

(6.1)

gdzie:

T - trwałość narzędzia

C

T

- stała uwzględniająca wpływ pozostałych czynników, zależna głównie

od materiału obrabianego

s - wykładnik potęgowy charakterystyczny głównie dla materiału narzę-

dziowego (36 dla węglików spiekanych, 810 dla stali szybkotną-

cych, 1,53 dla spieków ceramicznych)

v

c

- prędkość skrawania

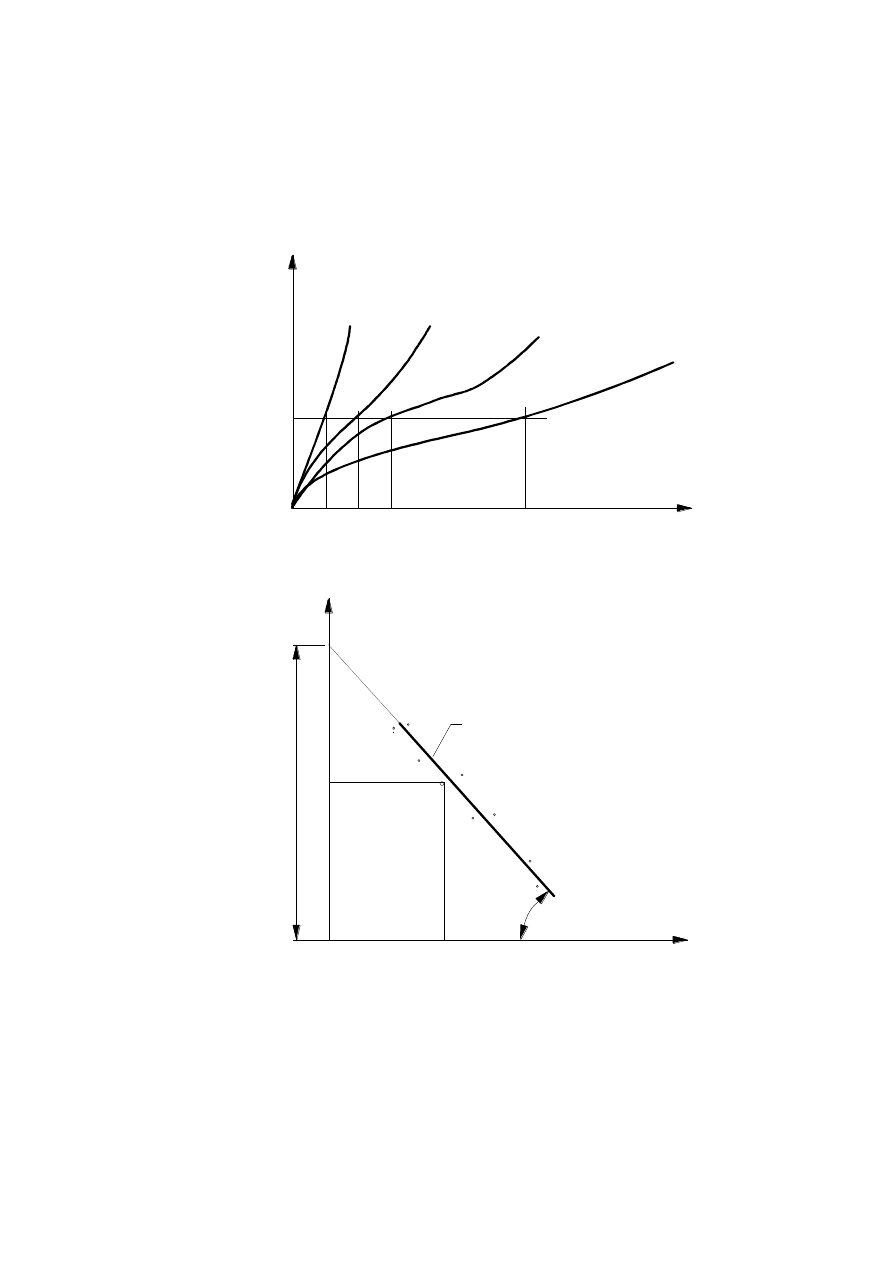

Trwałość narzędzia należy wyznaczyć na podstawie pomiarów wskaźników zużycia,

przeprowadzonych tak często, aby na wykresie krzywej wskaźnik zużycia - czas

skrawania występowało co najmniej 5 punktów pomiarowych dla każdej próby (rys. 6.1).

Trwałość narzędzia wyznacza punkt przecięcia każdej z tych krzywych z linią poziomą,

odpowiadającą wskaźnikowi stępienia.

Opracowanie wyników pomiarów polega na:

- naniesieniu na siatkę logarytmiczną punktów (log T

i

, log v

ci

) wyznaczonych

w badaniach (rys. 6.2),

- wyznaczeniu współczynników zależności T = f (v

c

); przyjmuje się, że postać tej

funkcji jest opisana wzorem (6.1).

W układzie podwójnie logarytmicznym T = f (v

c

) jest linią prostą, której

współczynniki można wyznaczyć np. metodą najmniejszych kwadratów.

6. Badanie trwałości narzędzi skrawających 67

VB

t

Czas skrawania

T1

T2

T3

T4

W

sk

aź

ni

k

zu

ży

ci

a

B

0,3

V

1

V >V >V >V

c

V

2

c

V

3

c

V

4

c

4

c

3

c

2

c

1

c

Rys. 6.1. Wyznaczanie trwałości narzędzia dla założonego wskaźnika stępienia

log V

log T

i

i

log T

log v

Prędkość skrawania

T

rw

ał

oś

ć

c

1

log T = log C - s log v

T

c

s = tg

lo

g

C

T

Rys. 6.2. Zależność T = f (v

c

) - skala logarytmiczna

68 Laboratorium Obróbki Skrawaniem

6.2.2 Przyśpieszone próby trwałości narzędzi

Próby prowadzone w warunkach znormalizowanych są niezwykle pracochłonne

i kosztowne. Dlatego opracowano zestawy prób przyśpieszonego badania trwałości

narzędzi. Należą do nich:

- metoda toczenia promieniowego,

- metoda toczenia stożka,

- metoda toczenia cylindrycznego ze stale wzrastającą prędkością skrawania,

- metoda toczenia cylindrycznego ze stopniowo wzrastającą prędkością skrawania.

We wszystkich tych metodach stosowany jest wskaźnik katastroficznego zużycia ostrza.

Metody te pozwalają na szybsze wyznaczenie zależności (6.1), przy dużo mniejszym

zużyciu materiału obrabianego. Wyniki badań są niestety obarczone większym błędem

niż w przypadku konwencjonalnej metody określania trwałości.

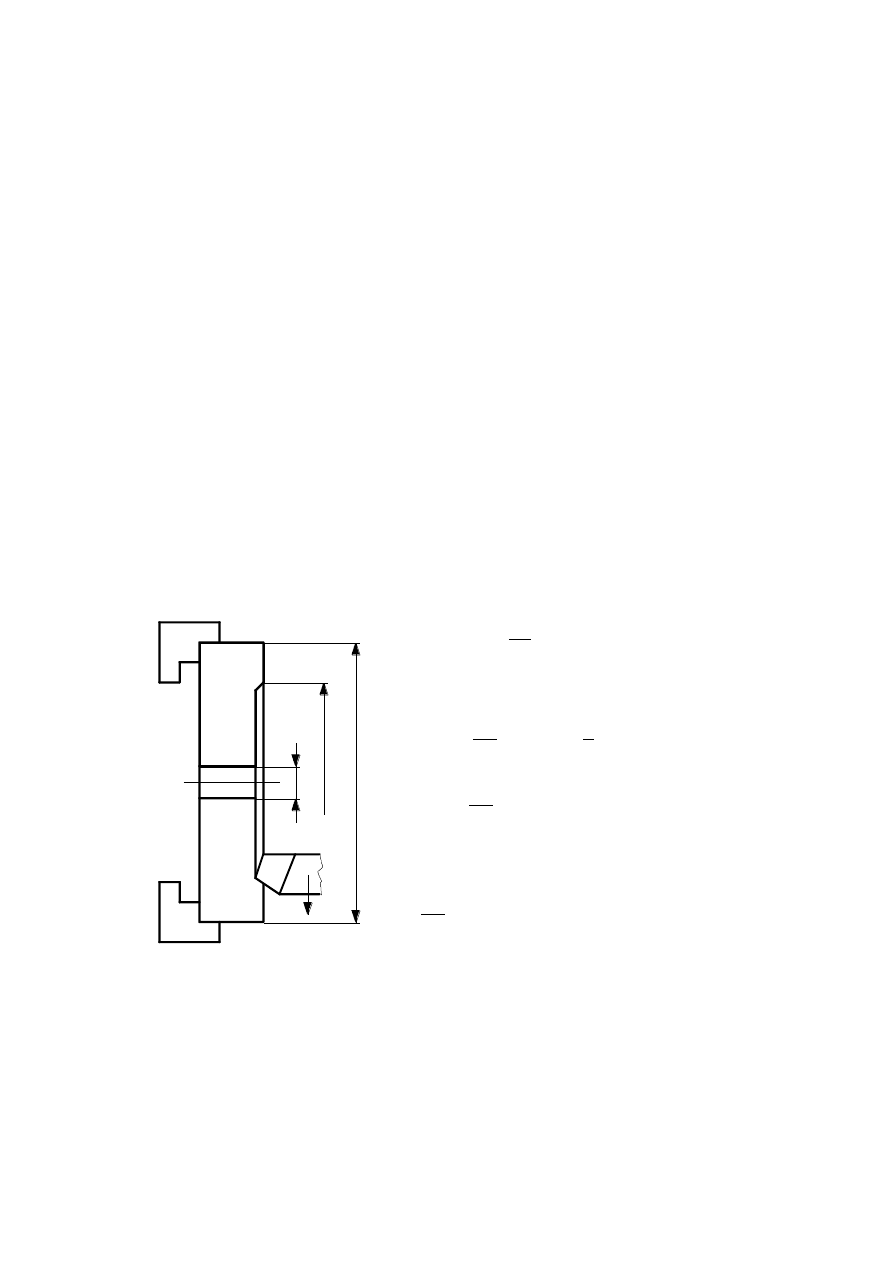

Metoda toczenia promieniowego

Poniżej opisano jedną z metod przyśpieszonych badań trwałości, tzw metodę toczenia

promieniowego, której zasadę przedstawiono na rys. 6.3.

Zakładając stałą prędkość ubytku masy materiału narzędzia w czasie skrawania,

można napisać:

dm =

m

T

dt

c

(6.2)

gdzie: m

c

- całkowita masa materiału narzędzia

starta w czasie próby

m

c

=

mc

T

dt

0

T

1

T

dt

0

T

m

c

(6.3)

mc

T

dt

0

T

1 .4)

Wstawiając równanie Taylora do równania (6.4)

otrzymuje się:

1

C

T

v

c

s

dt = 1

0

T

(6.5)

Prędkość skrawania w dowolnej chwili t, dla to-

czenia promieniowego, jest określona wzorem:

f

D

o

D

st

D

r

Rys. 6.3. Badanie trwałości narzędzia metodą

toczenia promieniowego.

6. Badanie trwałości narzędzi skrawających 69

vc =

n D0 + 2 fr n t

1000

(6.6)

Stąd:

dvc =

2 fr n

2

1000

dt

i

dt =

1000

2 f n

dv

r

2

(6.7)

Wstawiając (6.7) do (6.5) i zmieniając granice całkowania otrzymuje się:

1000

2 fr n

2

1

CT

vc

s

dv = 1

v0

vst

(6.8)

Całkując (6.8) otrzymuje się:

vcst

s+1

- vc0

s+1

=

2 fr n

2 C

T s + 1

1000

(6.9)

Zakładając, że

vc0 << vcst

i s > 5 można przyjąć, że

v

c 0

s+1

jest pomijalnie małe

i w związku z tym otrzymuje się:

vcst

2 fr s + 1 n

2 C

T

1000

s + 1

1

(6.10)

Uwzględniając, że

vcst

Dst n

1000

i przekształcając (6.10) otrzymuje się:

Dst =

2 fr s + 1 CT 1000

s

s

1

s 1

n

1 - s

s + 1

(6.11)

Zakładając, że dla danego materiału obrabianego i materiału narzędzia wartości s i

C

T

są stałe oraz przyjmując, że f

r

będzie stałe we wszystkich próbach, równanie (6.11)

można zapisać w postaci:

Dst = A1 n

B

(6.12)

gdzie:

A1 =

2 fr s + 1 CT 1000

s

s

1

s 1

B =

1- s

s + 1

70 Laboratorium Obróbki Skrawaniem

Wykonując kilka pomiarów toczenia promieniowego dla różnych wartości n (pozostałe

parametry skrawania stałe), można określić, metodą najmniejszych kwadratów,

współczynniki A i B równania:

lg Dst = A + B lg n

(6.13)

gdzie:

A = lg A

1

a na ich podstawie ustalić wartości

C

T

i s.

Dla dwóch prób można określić:

s =

2 lg

n

n

lg

D n

D

n

1

1

2

st1

1

st2

2

(6.14)

C =

1000 v

2 f n s +1

T

cst1

s+1

r

1

2

(6.15)

Należy jednak zwrócić uwagę, że wartość współczynników wyznaczonych na podstawie

dwóch prób będą obarczone dużym błędem.

6.3 Przebieg ćwiczenia

Zadanie 1

Określić zależność T = f (v

c

) metodą toczenia wzdłużnego:

przeprowadzić (w miarę potrzeb) próby trwałości, uzupełniające próby

prowadzone w ćwiczeniu 5; należy zachować takie same wartości

a

p

i f oraz

inne warunki skrawania, natomiast dobrać prędkość skrawania tak aby nie

pokrywała się z poprzednimi próbami; z uwagi na to, że próby wykonane w

ćwiczeniu 5, zadanie 1, przeprowadzone zostały w warunkach znormalizowa-nych

postępowanie to jest uzasadnione,

wykorzystując wyniki przeprowadzonych pomiarów oraz wyniki pomiarów innych

grup studenckich zarejestrowane w komputerze, określić parametry zależności

T= f (v

c

).

6. Badanie trwałości narzędzi skrawających 71

.Zadanie 2

Określić zależność T = f (v

c

) metodą toczenia promieniowego:

przeprowadzić co najmniej dwie próby toczenia promieniowego z różnymi prę-

dkościami obrotowymi wrzeciona z ustalonymi pozostałymi warunkami obróbki;

próby należy prowadzić aż do katastroficznego zużycia narzędzia,

pomierzyć średnice D

st

, przy których nastąpiło stępienie narzędzia,

wyznaczyć zależność T = f (v

c

).

Aby przeprowadzić obliczenia z pomocą komputera należy uruchomić program

c:\OBRSKR\cwicz6.exe i postępować wg instrukcji pojawiających się na ekranie.

72 Laboratorium Obróbki Skrawaniem

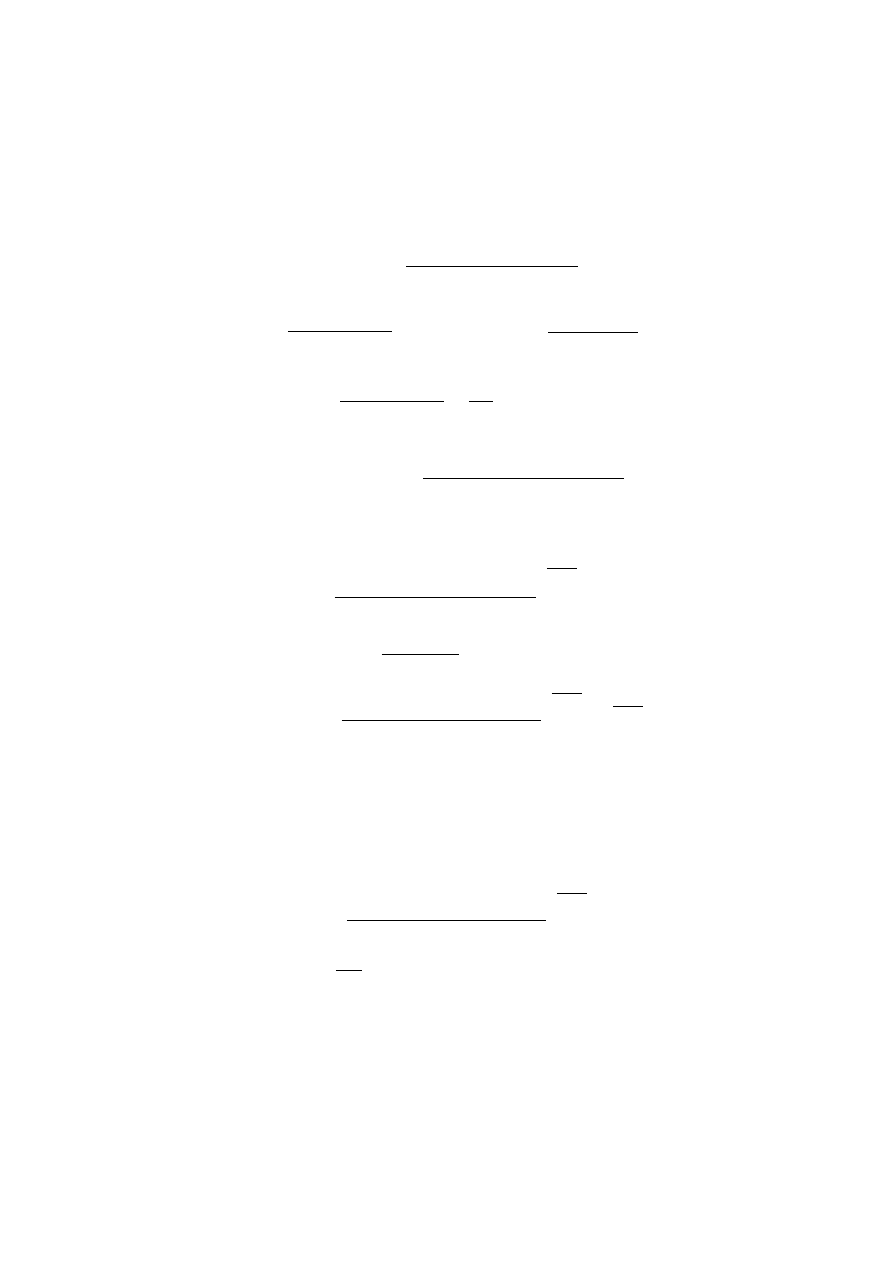

INSTYTUT OBRABIAREK I TECHNOLOGII BUDOWY MASZYN

ZAKŁAD OBRÓBKI SKRAWANIEM I NARZĘDZI

LABORATORIUM OBRÓBKI SKRAWANIEM

ĆWICZENIE 6 BADANIE TRWAŁOŚCI NARZĘDZI SKRAWAJĄCYCH

GRUPA NR:

DATA:

ODRABIAJĄCY ĆWICZENIE:

PROWADZĄCY:.......................................

1. ...................................................... 5. ........................................................

2. ...................................................... 6. ........................................................

3. ...................................................... 7. ........................................................

4. ...................................................... 8. ........................................................

ZADANIE 1. WYZNACZANIE T=F(v

c

) METODĄ TOCZENIA WZDŁUŻNEGO

Wyniki pomiarów

Próba

t

[min]

1

VB

B

[mm]

2

VB

B

[mm]

3

VB

B

[mm]

4

VB

B

[mm]

5

VB

B

[mm]

VB

B

[mm]

t[min]

6. Badanie trwałości narzędzi skrawających 73

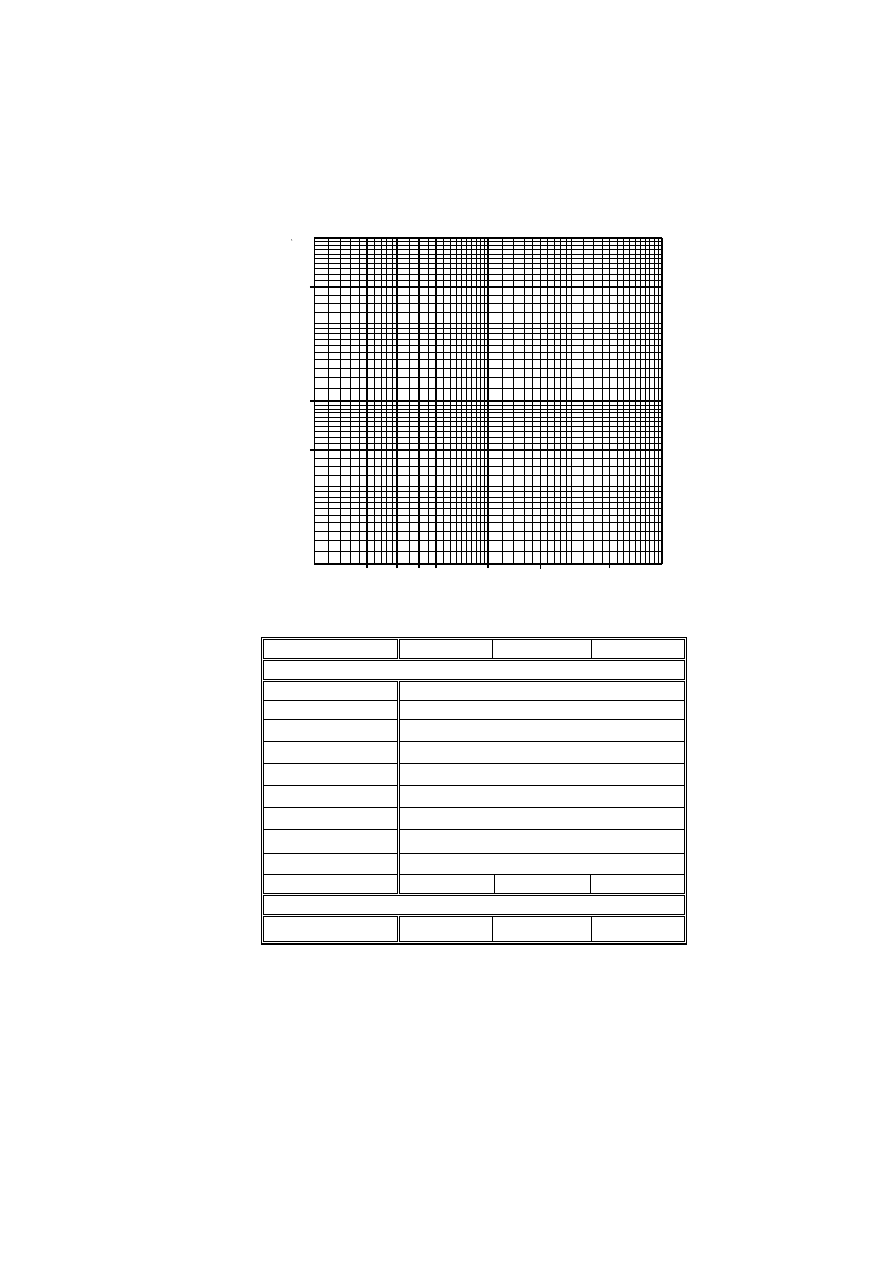

1

2

3 4 5

10

20

50

[m/min]

v

c

1

5

10

50

100

T [min]

ZADANIE 2. WYZNACZANIE T= f (v

c

) METODĄ TOCZENIA PROMIENIOWEGO:

Nr próby

1

2

3

Warunki badań

Materiał obrabiany

Materiał ostrza

o

[]

[]

r

[]

s

[]

r

[]

a

p

[mm]

f

r

[mm/obr]

n [obr/min]

Wyniki pomiarów

D

st

[mm]

WYNIKI OBLICZEŃ:

C

T

=

s =

WNIOSKI:

Wyszukiwarka

Podobne podstrony:

OU pytania id 342624 Nieznany

Spr 1 OU

czytanie koło II Man?out the House

Tatu All?out us

ou kolos laborki

9 Ask?out the underlined part of the sentence

OU LAB ŚCIĄGA

OU, szlifowanie zewn

karta T, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt

ou lab vba 1

OU 7

ou, wisisz, wydzial informatyki, studia zaoczne inzynierskie, oprogramowanie uzytkowe

Jarry Ubu Roi, ou les Polonais

Rousseau Emile ou? l'éducation

OU skorowanie

OU ciecie

więcej podobnych podstron