„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Chmiel

Wykonywanie

elementów

i

przedmiotów

z

blachy

z zastosowaniem operacji mechanicznej obróbki skrawaniem

721 [01].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Radosław Krzyżanowski

mgr inż. Sylwester Wesołowski

Opracowanie redakcyjne:

mgr inż. Piotr Chmiel

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[01].Z1.04

Wykonywanie elementów i przedmiotów z blachy z zastosowaniem operacji mechanicznej

obróbki skrawaniem, zawartego w modułowym programie nauczania dla zawodu blacharz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiały używane do obróbki skrawaniem

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Rodzaje i zastosowanie narzędzi, urządzeń i maszyn skrawających

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

27

4.2.4. Sprawdzian postępów

29

4.3. Obrabiarki do metalu: tokarki, wiertarki, frezarki, szlifierki

30

4.3.1. Materiał nauczania

30

4.3.2. Pytania sprawdzające

46

4.3.3. Ćwiczenia

47

4.3.4. Sprawdzian postępów

51

4.4. Bezpieczeństwo i higiena pracy na stanowiskach z obróbką skrawaniem

52

4.4.1. Materiał nauczania

52

4.4.2. Pytania sprawdzające

53

4.4.3. Ćwiczenia

54

4.4.4. Sprawdzian postępów

54

4.5. Kalkulacja usługi wykonania elementu lub przedmiotu za pomocą

skrawania

55

4.5.1. Materiał nauczania

55

4.5.2. Pytania sprawdzające

57

4.5.3. Ćwiczenia

57

4.5.4. Sprawdzian postępów

59

4.6. Kontrola jakości elementów i przedmiotów wykonanych za pomocą

skrawania

60

4.6.1. Materiał nauczania

60

4.6.2. Pytania sprawdzające

60

4.6.3. Ćwiczenia

61

4.6.4. Sprawdzian postępów

61

5. Sprawdzian osiągnięć

62

6. Literatura

67

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik opracowany dla jednostki modułowej – „Wykonywanie elementów

i przedmiotów z blachy z zastosowaniem operacji mechanicznej obróbki skrawaniem” będzie

Ci pomocny w przyswajaniu wiedzy o:

−

rodzajach materiałów, narzędzi i przyrządów używanych do obróbki skrawaniem,

−

obrabiarkach do metalu: tokarkach, wiertarkach, frezarkach i szlifierkach,

−

prostych operacjach wykonywanych na tych obrabiarkach,

−

kalkulacji kosztów wykonania elementu lub przedmiotu za pomocą skrawania,

−

kontroli jakości elementów i przedmiotów wykonanych za pomocą skrawania,

−

zasadach bezpieczeństwa i higieny pracy na stanowiskach z obróbką skrawaniem.

W poradniku zamieszczono:

−

wymagania wstępne – to znaczy wykaz umiejętności, jakimi powinieneś dysponować

przed przystąpieniem do nauki w tej jednostce modułowej, czyli wiedzę i umiejętności

przyswojone w trakcie realizacji poprzednich jednostek modułowych, a więc co już

musisz umieć, aby nauczyć się czegoś nowego,

−

cele kształcenia – to znaczy wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem czyli czego nowego się nauczysz,

−

materiał nauczania – to znaczy wiadomości teoretyczne o wykonywaniu podstawowych

robót obróbki skrawaniem czyli co powinieneś wiedzieć, aby wykonać ćwiczenia,

−

pytania sprawdzające – to znaczy zestaw pytań, które pozwolą Ci sprawdzić, czy już

opanowałeś podane treści kształcenia czyli czy możesz przystąpić do realizacji ćwiczeń,

−

ć

wiczenia, które mają na celu wykształcenie Twoich umiejętności praktycznych czyli co,

w jaki sposób i przy użyciu jakich pomocy masz wykonać praktycznie,

−

sprawdzian postępów – to znaczy zestaw pytań, na podstawie których sam możesz

sprawdzić, czy potrafisz samodzielnie poradzić sobie z problemami, jakie rozwiązywałeś

wcześniej. Po przeczytaniu każdego pytania działu zaznacz w odpowiednim miejscu

znakiem X – TAK albo NIE – właściwą, Twoim zdaniem, odpowiedź. Odpowiedzi NIE

wskazują na luki w Twojej wiedzy i nie w pełni opanowane umiejętności. W takich

przypadkach jeszcze raz powróć do elementów programu nauczania, lub ponownie

wykonaj ćwiczenie (względnie jego elementy). Zastanów się, co spowodowało, że nie

wszystkie odpowiedzi brzmiały TAK.

−

sprawdzian osiągnięć – przykładowy zestaw pytań testowych, który pozwoli Ci

sprawdzić, czy opanowałeś materiał w stopniu umożliwiającym zaliczenie całej jednostki

modułowej.

−

wykaz literatury uzupełniającej, z jakiej możesz korzystać podczas nauki.

Pamiętaj, że przedstawiony wykaz literatury nie jest czymś stałym i w każdej chwili mogą

pojawić się na rynku nowe pozycje.

W każdej chwili (z wyjątkiem testów końcowych) możesz zwrócić się o pomoc do

nauczyciela, który pomoże Ci zrozumieć tematy ćwiczeń i sprawdzi, czy dobrze wykonujesz

daną czynność.

Przed przystąpieniem do wykonywania każdego ćwiczenia zapoznaj się z budową

i zasadą działania urządzeń występujących na stanowisku. Musisz zapoznać się z instrukcją

obsługi tych urządzeń, aby je bezpiecznie obsługiwać.

Po zakończeniu ćwiczenia uporządkuj stanowisko, wyczyść i zakonserwuj narzędzia

i maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Bezpieczeństwo i higiena pracy

Podczas realizacji programu jednostki modułowej musisz przestrzegać regulaminów,

przepisów bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony

ś

rodowiska, wynikających z charakteru wykonywanych prac. Z odpowiednimi przepisami

zapoznasz się w trakcie nauki.

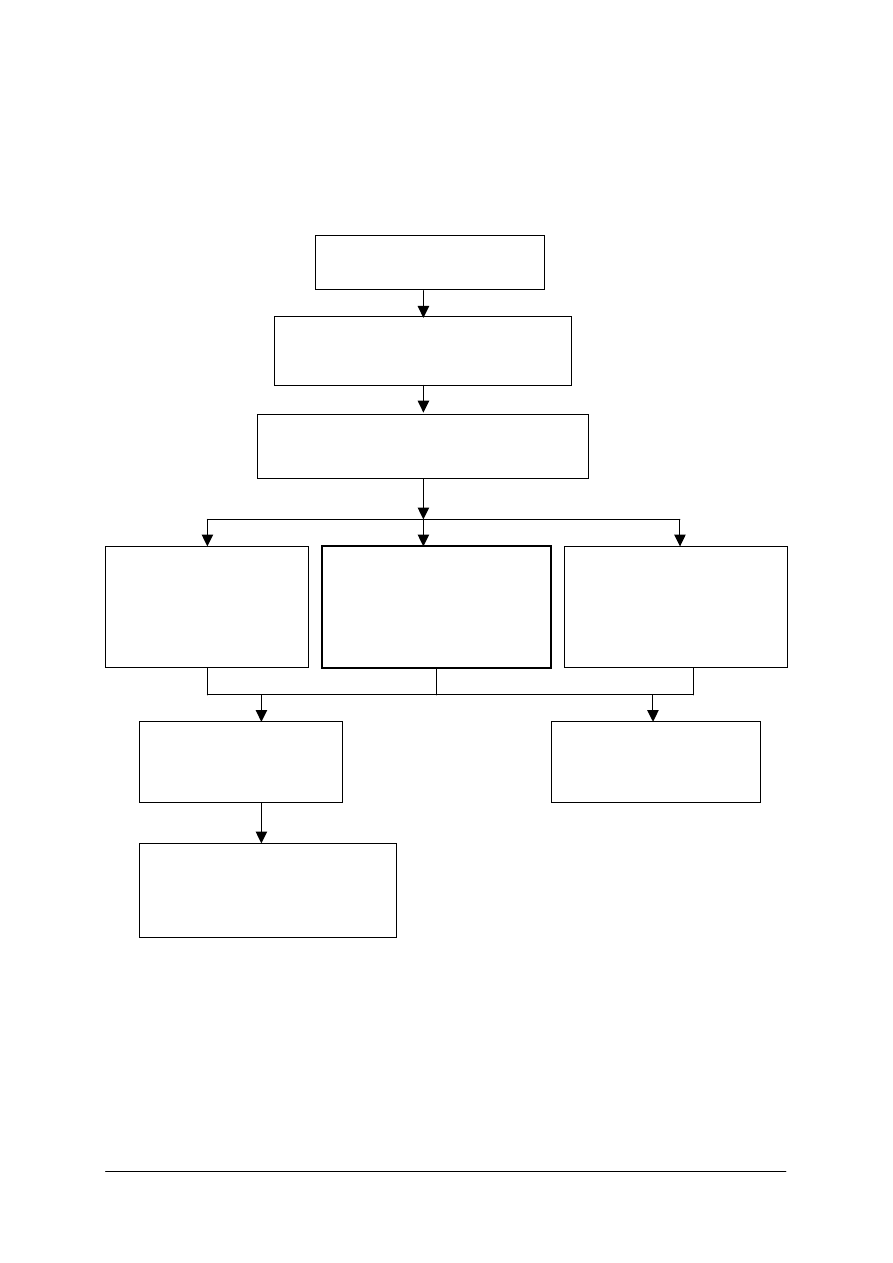

Schemat układu jednostek modułowych

721[01].Z1

Technologie robót blacharskich

721[01].Z1.01

Posługiwanie się podstawowymi pojęciami

z zakresu blacharstwa

721[01].Z1.02

Wykonywanie elementów i przedmiotów z blachy

z zastosowaniem narzędzi ręcznych

721[01].Z1.03

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem maszyn

i urządzeń

721[01].Z1.04

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem operacji

mechanicznej obróbki

skrawaniem

721[01].Z1.05

Wykonywanie elementów

i przedmiotów z blachy

metodami obróbki plastycznej

i cieplnej

721[01].Z1.06

Wykonywanie

nierozłącznych połączeń

blach

721[01].Z1.08

Wykonywanie konserwacji

I naprawy elementów

i konstrukcji z blachy

721[01].Z1.07

Wykonywanie montażu I demontażu

elementów i zespołów blacharskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

stosować terminologię zawodową z zakresu blacharstwa,

−

czytać i interpretować dokumentację techniczną,

−

wykonywać odwzorowania graficzne elementów wykonanych z blachy,

−

wytrasować kształt wykonywanego elementu zgodnie z rysunkiem,

−

rozpoznawać materiały,

−

rozróżnić elementy maszyn i mechanizmy,

−

określać właściwości materiałów wykorzystywanych w blacharstwie,

−

rozróżniać podstawowe techniki wytwarzania,

−

dobierać przyrządy pomiarowe,

−

wykonywać podstawowe pomiary warsztatowe oraz interpretować ich wyniki,

−

stosować zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas użytkowania maszyn, urządzeń, narzędzi i przyrządów,

−

zidentyfikować zagrożenia pożarowe na stanowisku pracy,

−

dobrać środki ochrony indywidualnej w zależności od rodzaju wykonywanej pracy,

−

stosować procedury udzielania pierwszej pomocy,

−

korzystać z literatury technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować proces skrawania blachy,

–

określić właściwości materiałów stosowanych w skrawaniu blachy,

–

scharakteryzować materiały metalowe poddawane obróbce skrawaniem,

–

dobrać narzędzia, przyrządy, maszyny i urządzenia do obróbki skrawaniem,

–

scharakteryzować budowę i działanie maszyn i urządzeń skrawających,

–

zaplanować proces kształtowania elementów i przedmiotów z blachy z zastosowaniem

toczenia, wiercenia, rozwiercania, frezowania, szlifowania,

–

przygotować materiał do obróbki skrawaniem,

–

zorganizować stanowisko do obróbki skrawaniem zgodnie z wymaganiami ergonomii,

–

wykonać operacje toczenia, wiercenia, frezowania i szlifowania,

–

ocenić jakość i prawidłowość elementu lub przedmiotu wykonanego z zastosowaniem

obróbki skrawaniem,

–

dokonać konserwacji obrabiarek do metalu,

–

posłużyć się dokumentacją technologiczną oraz normami dotyczącymi obróbki

skrawaniem,

–

skorzystać z katalogów i poradników w zakresie mechanicznej obróbki skrawaniem,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

ś

rodowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały używane do obróbki skrawaniem

4.1.1. Materiał nauczania

Obróbka skrawaniem polega na oddzieleniu od przedmiotu obrabianego zbędnego

nadmiaru materiału zwanego nadmiarem obróbkowym i nadania mu żądanego kształtu,

wymiarów i gładkości powierzchni. Nadmiar ten jest zamieniony na wióry stanowiące odpad.

Duży nadmiar obróbkowy jest niekorzystny, gdyż zwiększa koszt materiału i wydłuża czas

obróbki.

Materiałami poddawanymi obróbce mechanicznej przez skrawanie są najczęściej

materiały metalowe.

W niniejszym poradniku zwrócimy uwagę na obróbkę mechaniczną przedmiotów, do

wykonania których materiałem wyjściowym jest blacha.

Blachy produkowane są w postaci arkuszy lub taśm. Grubość ich wynosi od setnych

części milimetra do kilkudziesięciu milimetrów. Najbardziej rozpowszechnione są blachy

stalowe, stalowe powlekane innymi metalami lub powłokami z tworzyw sztucznych. Blachy

wykonywane są również z metali nieżelaznych jak miedź, mosiądz, brąz, aluminium.

Przed obróbką skrawaniem, blachy są najczęściej poddane przygotowaniu przez cięcie,

wypalanie lub tłoczenie.

Materiały stalowe przeznaczone do obróbki skrawaniem mogą być produkowane w stanie

surowym, zmiękczonym, normalizowanym lub ulepszonym cieplnie. W trakcie procesu

wytwarzania gotowego wyrobu można również wykonywać różne rodzaje obróbki cieplnej

(hartowanie, odpuszczanie, wyżarzanie), cieplno-chemicznej (azotowanie, nawęglanie,

cyjanowanie) lub elektrolitycznej (miedziowanie, cynkowanie, chromowanie).

Własności wytrzymałościowe określane są jako Rm [MPa]. Jest to wytrzymałość

materiału na rozciąganie. Wielkość ta jest ściśle powiązana z twardością materiału i określona

przez normy. Na podstawie znajomości Rm danego materiału można odczytać z tabeli

przybliżoną wartość twardości. Na rysunkach najczęściej podawana jest twardość jaką ma

uzyskać gotowy wyrób.

Twardość wyrobu określana jest w °HRC (badanie twardości metodą Rockwella), °HRB

(badanie twardości metodą Brinella) lub °HV (badanie twardości metodą Vickersa).

Powierzchnie przedmiotów obrobionych powinny być zabezpieczone antykorozyjnie

przez:

−

pokrycie obrobionego przedmiotu warstewką oleju (smaru),

−

malowanie farbami,

−

obróbkę elektrolityczną.

Aby mogło nastąpić skrawanie, musi zaistnieć ruch narzędzia względem przedmiotu

obrabianego. Twardość ostrza narzędzia skrawającego musi być większa o 20–30° HRC od

twardości materiału obrabianego.

Do wyrobu narzędzi skrawających używane są stale:

−

narzędziowe węglowe (N9–N12),

−

narzędziowe stopowe (NV, NC6, NW1, NWC),

−

szybkotnące (SW18, SW7M, SK10V).

Materiały o dużej twardości i odporności na ścieranie to węgliki metali trudno topliwych,

nazywane węglikami spiekanymi. Wykonuje się z nich ostrza narzędzi skrawających, które

mogą być przylutowane lub przykręcone do korpusu narzędzia (rys. 1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

a)

b)

Rys. 1. Płytki z węglików spiekanych: a) kształt płytek, b) wygląd powierzchni płytek [opracowanie własne].

Podczas procesu skrawania wydziela się ciepło, które nagrzewa materiał obrabiany, wióra

oraz narzędzie skrawające. Wysoka temperatura jaka powstaje na ostrzu narzędzia, obniża

jego właściwości skrawne.

Stale węglowe szybko tracą twardość w temperaturach skrawania przekraczających

200°C. Stale szybkotnące zachowują właściwości skrawne w temperaturach do 650°C. Aby

odprowadzić ciepło z obszaru skrawania, stosuje się chłodzenie płynami chłodzącymi.

Stępione ostrza narzędzi można zregenerować, to znaczy przywrócić im odpowiedni

kształt i naostrzyć.

Najprostszym sposobem na zregenerowanie narzędzi jest ostrzenie krawędzi

skrawających na szlifierkach do narzędzi.

Ciecze chłodzące wywierają korzystny wpływ nie tylko na trwałość ostrza, lecz również

na obniżenie oporów skrawania i stan powierzchni.

Chłodzenie ma ograniczone zastosowanie do toczenia przy użyciu węglików spiekanych.

Węgliki spiekane są mało odporne na nagłe zmiany temperatury i przy zetknięciu się gorącej

płytki węglika z chłodnym płynem chłodzącym mogą pękać.

Przygotowanie materiału i dokumentacji technicznej

Przed przystąpieniem do wykonania danej części należy:

−

określić ilość materiału potrzebną do wykonania jednej sztuki wyrobu,

−

sporządzić proces technologiczny (przewodnik warsztatowy),

Ilość materiału zwiększona o szerokość cięcia nazywa się normą techniczną. Jest ona

podstawą do obliczenia kosztu materiału na jedną sztukę wyrobu.

W przewodniku warsztatowym powinna być wyszczególniona kolejność czynności

następujących po sobie, w wyniku których otrzymuje się gotową część. W produkcji

jednostkowej podaje się typ obrabiarek i czas wykonania czynności na tej obrabiarce.

W produkcji seryjnej opracowanie procesu technologicznego musi być bardziej

szczegółowe i zawierać dodatkowo:

−

rodzaj narzędzi,

−

pomoce warsztatowe,

−

parametry skrawania.

Na podstawie sumy czasów kolejnych czynności można obliczyć całkowity czas na

jednostkę wyrobu.

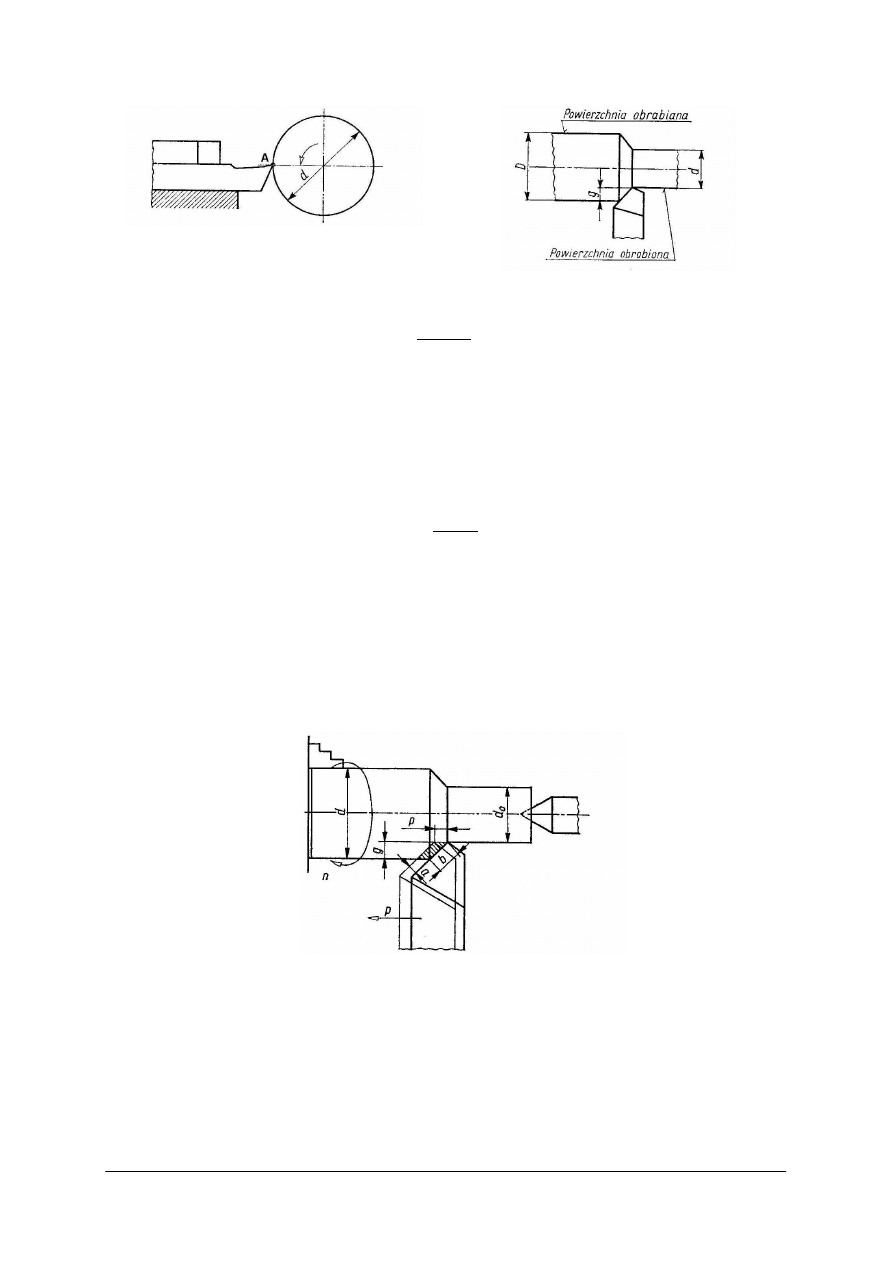

Parametry skrawania

Parametry (warunki) skrawania są to cechy charakterystyczne dla danego rodzaju obróbki

takie jak: szybkość skrawania, głębokość skrawania i posuw. Wielkość tych parametrów

zależy od rodzaju materiału obrabianego, od rodzaju narzędzia, stanu technicznego obrabiarki.

Od właściwego doboru tych parametrów zależy dokładność obróbki, gładkość

powierzchni, wydajność obróbki i trwałość ostrza narzędzia.

Prędkością skrawania (v) nazywamy drogę, którą w jednostce czasu przebywa

narzędzie skrawające względem powierzchni obrabianego przedmiotu, w kierunku głównego

ruchu roboczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Droga punktu podczas jednego obrotu toczonego

wałka [9, s. 16]

Rys. 3. Głębokość skrawania podczas toczenia [9, s. 17].

1000

n

d

v

⋅

⋅

=

π

[m/min]

v – prędkość skrawania [m/min],

π

– stała matematyczna wynosząca około 3,14

d – średnica przedmiotu obrabianego [mm],

n – prędkość obrotowa przedmiotu obrabianego [obr/min].

Dla stali szybkość skrawania wynosi od 20 do 90 m/min.

Głębokością skrawania (g) nazywamy odległość powierzchni obrabianej od obrobionej.

g =

2

d

D

−

[mm]

g – głębokość skrawania,

D – średnica przedmiotu obrabianego,

d – średnica przedmiotu obrobionego.

Dla obróbki zgrubnej głębokość skrawania przyjmuje się orientacyjnie w granicach 3 do 8 mm

(wielkość ta może być większa i zależy od pozostałych warunków skrawania), a dla toczenia

dokładnego 1 do 2 mm.

Posuwem (p) nazywamy wartość przesunięcia noża podczas jednego obrotu obrabianego

przedmiotu.

Rys. 4. Zmiana położenia noża tokarskiego po wykonaniu jednego obrotu toczonego wałka [9, s. 17].

Przystępując do doboru warunków skrawania należy przeprowadzić dokładną analizę

dotyczącą wszystkich danych związanych z przedmiotem obrabianym, narzędziem

i obrabiarką.

Informacje dotyczące przedmiotu obrabianego powinny być określone przez konstruktora

na rysunku technicznym i zawierać:

−

rodzaj i gatunek materiału,

−

właściwości mechaniczne, rodzaj obróbki cieplnej, twardość,

−

stan powierzchni,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

tolerancje wymiarów i kształtu,

−

chropowatość powierzchni.

Dane dotyczące obrabiarki to: wznios i rozstaw kłów, moc silnika, sprawność, sposób

mocowania przedmiotu i narzędzi, wielkość stołu roboczego.

Na podstawie powyższych danych można dobrać sposób obróbki, rodzaj narzędzi, sposób

zamocowania, ilość i kolejność operacji w wyniku których można otrzymać gotowy wyrób.

Parametry skrawania umieszczane są na korpusach obrabiarek w postaci wykresów lub

tabel, w dokumentacji techniczno-ruchowej danej maszyny, w poradnikach lub w katalogach

narzędzi skrawających.

Po dobraniu i ustawieniu warunków skrawania na obrabiarce, należy je skorygować

podczas początkowego etapu obróbki.

Ze względu na dokładność wykonania i chropowatość powierzchni obróbkę skrawaniem

można podzielić na: zgrubną, średnio dokładną, dokładną i bardzo dokładną.

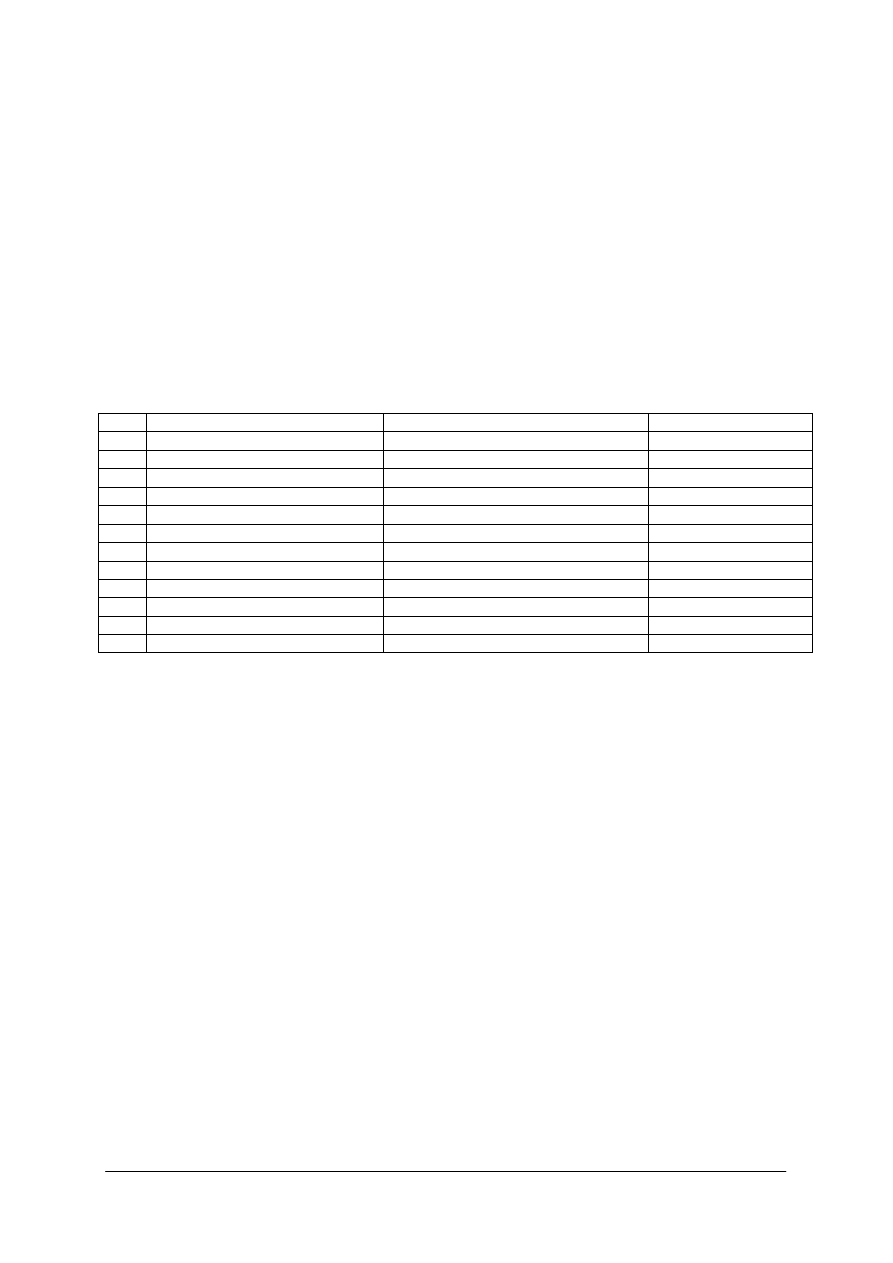

Tabela 1. Zależność klasy dokładności wykonania i chropowatości powierzchni od sposobu obróbki [8, s. 7].

L.p.

Sposób obróbki

Wysokość nierówności Rz [µm]

Klasy dokładności

1.

Toczenie zgrubne

80–40

11–15

2.

Toczenie średnio dokładne

40–20

8–11

3.

Toczenie dokładne

10–6,3

8–9

4.

Toczenie bardzo dokładne

6,3–1,6

4–7

5.

Frezowanie zgrubne

80–20

12–13

6.

Frezowanie dokładne

10–3,2

7–11

7.

Wiercenie

80–40

10–13

8.

Rozwiercanie zgrubne

40–20

6–11

9.

Rozwiercanie wykańczające

10–1,6

4–5

10.

Szlifowanie zgrubne

20–6,3

9–10

11.

Szlifowanie dokładne

6,3–3,2

6–8

12.

Szlifowanie bardzo dokładne

3,2–0,8

4–5

Od właściwego doboru warunków skrawania, narzędzi i sposobu chłodzenia zależy stan

powierzchni i dokładność obrabianego przedmiotu. Duży wpływ na jakość obróbki ma stan

techniczny obrabiarki.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak przebiega proces skrawania?

2. Jakie właściwości mają materiały poddawane obróbce skrawaniem?

3. Jakie właściwości mają materiały skrawające?

4. Z jakich materiałów wykonuje się ostrza narzędzi skrawających?

5. Jakie rodzaje obróbki cieplnej stosuje się w wykonywaniu przedmiotów metalowych?

6. Jak określa się wymagane chropowatości na różnych powierzchniach części?

7. Jak oznacza się na rysunkach wymagane twardości wykonywanych części?

8. Jakie rodzaje pokryć stosuje się do zabezpieczania części przed korozją?

9. Jakie parametry są charakterystyczne dla obróbki skrawaniem?

10. Na czym polega przygotowanie materiału do obróbki skrawaniem?

11. Jakie informacje powinien zawierać proces technologiczny (przewodnik warsztatowy)?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Odczytaj z przykładowego procesu technologicznego informacje dotyczące parametrów

obróbki skrawaniem (posuw, obroty, głębokość skrawania) w występujących operacjach

technologicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) odczytać z procesu wymiar materiału wyjściowego,

5) odczytać z procesu kolejność operacji technologicznych,

6) odczytać obroty wrzeciona roboczego dla każdej operacji,

7) odczytać prędkości skrawania,

8) odczytać wielkości posuwu,

9) odczytać głębokości skrawania,

10) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

11) sformułować wnioski z realizacji ćwiczenia,

12) zaprezentować efekty swojej pracy,

13) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

przykładowy proces technologiczny składający się z kilku operacji np. toczenie,

wiercenie, frezowanie,

−

tabele parametrów technologicznych,

−

kalkulator,

−

przybory do pisania.

Ćwiczenie 2

Odczytaj z przykładowych rysunków technicznych informacje dotyczące właściwości

materiałów obrabianych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) odczytać wymiary materiału wyjściowego do obróbki skrawaniem,

5) odczytać właściwości materiału wyjściowego do obróbki skrawaniem,

6) odczytać gatunki materiałów na różnych rysunkach,

7) odszukać powierzchnie, na których nie zalecana jest żadna obróbka skrawająca,

8) odczytać wymagane chropowatości na różnych powierzchniach elementu,

9) odczytać rodzaj obróbki cieplnej zalecanej w poszczególnych elementach,

10) odczytać wymagane twardości po obróbce cieplnej na poszczególnych rysunkach,

11) odczytać rodzaj pokrycia antykorozyjnego na poszczególnych przedmiotach,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

12) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

13) sformułować wnioski z realizacji ćwiczenia,

14) zaprezentować efekty swojej pracy,

15) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

rysunki techniczne,

−

literatura z rozdziału 6 dotycząca rysunku technicznego,

−

Polskie Normy, poradniki, katalogi,

−

przybory do pisania.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować proces skrawania?

2) określić właściwości materiałów stosowanych w skrawaniu blach?

3) scharakteryzować materiały do produkcji narzędzi?

4) odczytać z procesu kolejność operacji technologicznych?

5) odczytać parametry skrawania dla każdej operacji?

6) odczytać z rysunku wymiary materiału wyjściowego do obróbki

skrawaniem?

7) odczytać

właściwości

materiału

wyjściowego

do

obróbki

skrawaniem?

8) odczytać gatunki materiałów na różnych rysunkach?

9) odszukać powierzchnie, na których nie zalecana jest żadna obróbka

skrawająca?

10) odczytać rodzaj obróbki cieplnej zalecanej w poszczególnych

elementach?

11) odczytać

wymagane

twardości

po

obróbce

cieplnej

na

poszczególnych rysunkach?

12) odczytać wymagane chropowatości na różnych powierzchniach

elementu?

13) odczytać rodzaj pokrycia antykorozyjnego na poszczególnych

przedmiotach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Rodzaje i zastosowanie narzędzi, urządzeń i maszyn

skrawających

4.2.1. Materiał nauczania

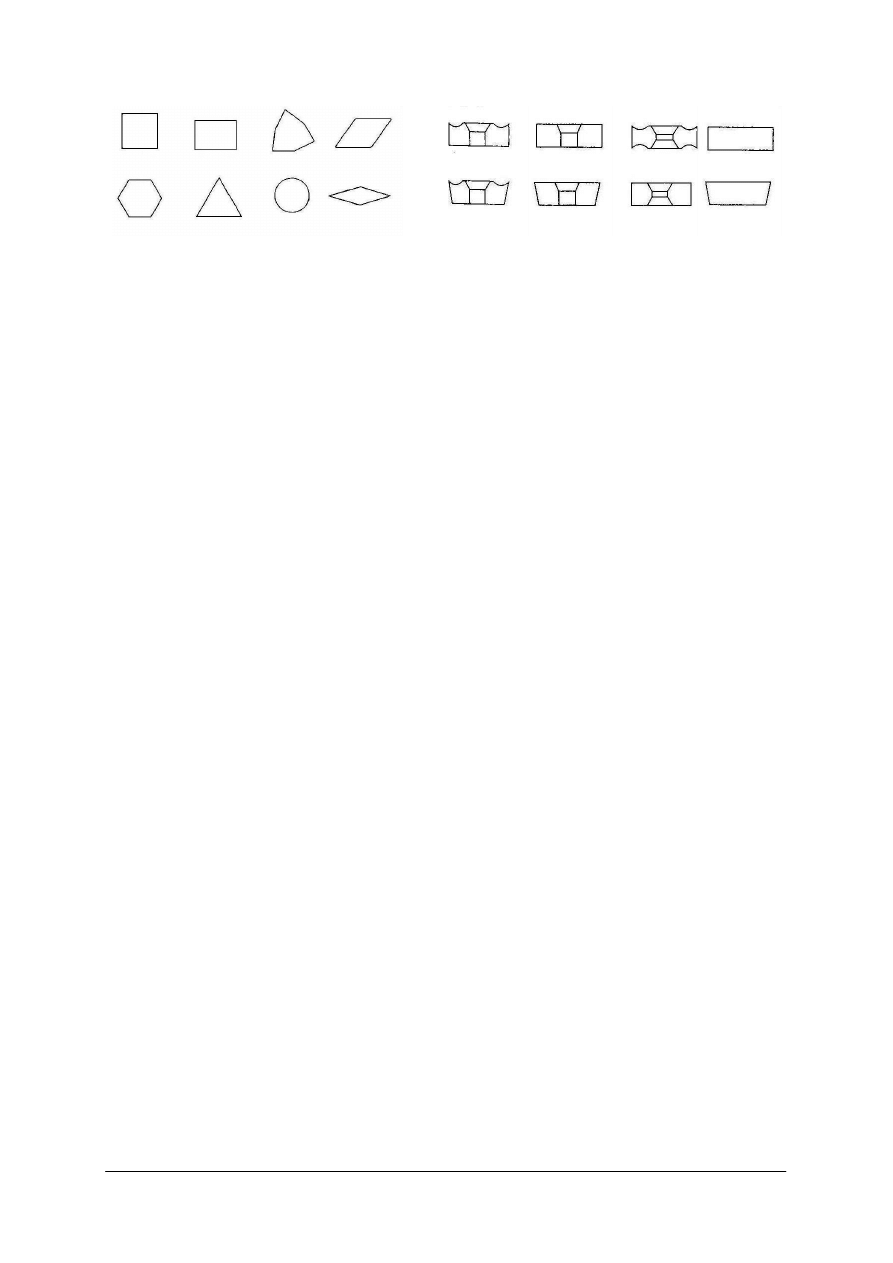

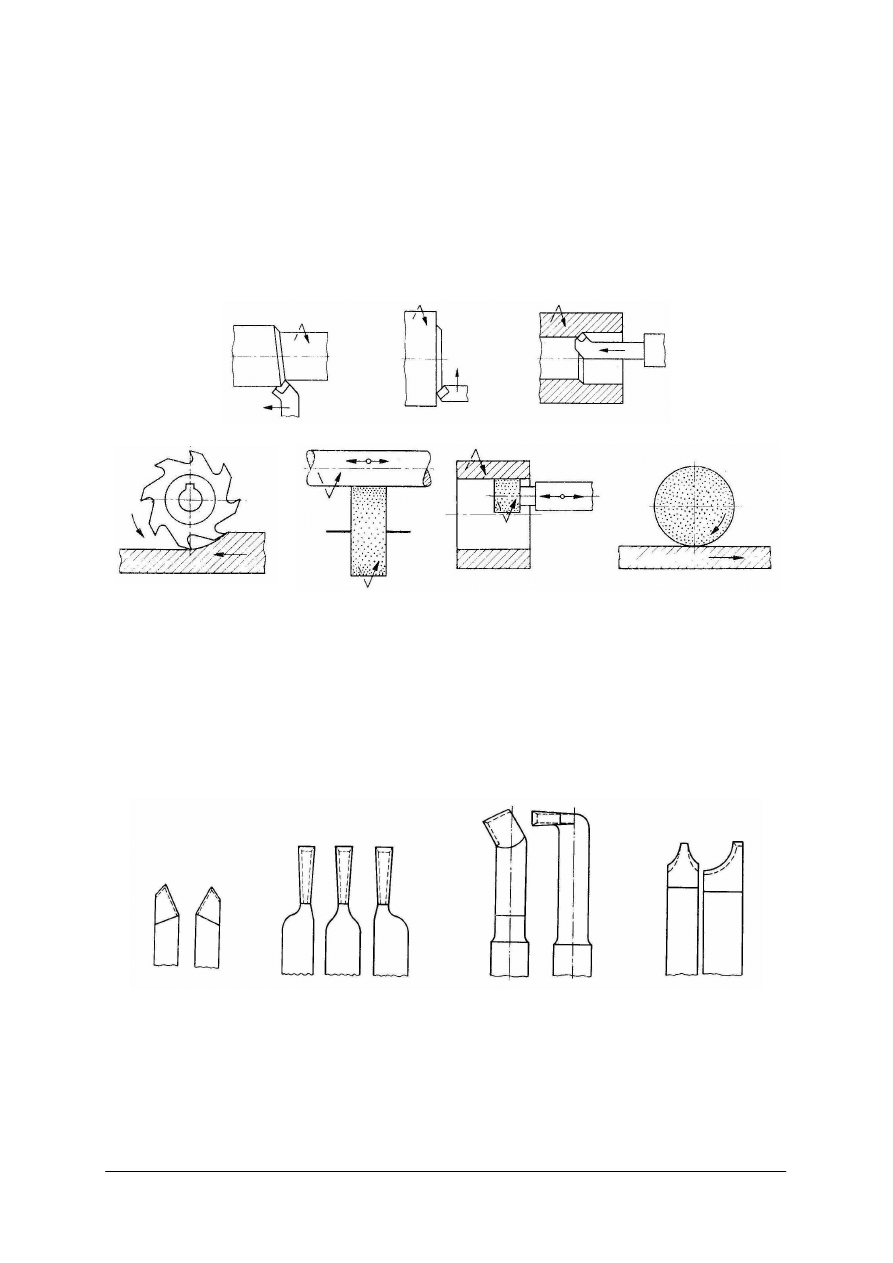

Obróbkę skrawaniem można przeprowadzić narzędziami skrawającymi i ściernymi. Ze

względu na geometryczne cechy ruchów występujące podczas skrawania oraz rodzaj

stosowanych narzędzi, rozróżnia się następujące podstawowe sposoby obróbki skrawaniem:

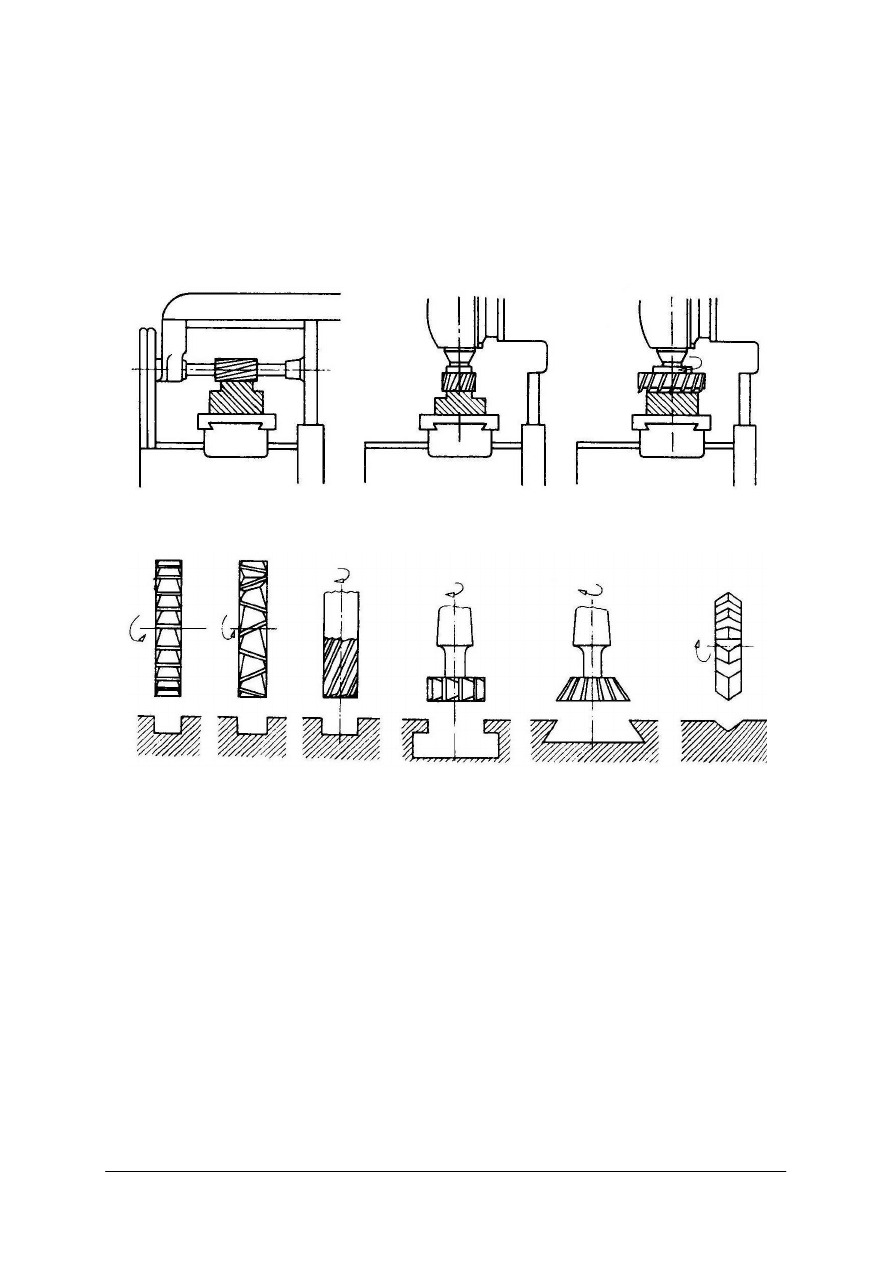

toczenie, wiercenie, frezowanie i szlifowanie (rys. 5).

1

2

3

4

5

6

7

8

9

Rys. 5. Rodzaje obróbki skrawaniem: 1) toczenie wzdłużne, 2) toczenie poprzeczne; 3) wytaczanie, 4) wiercenie,

5) rozwiercanie, 6) frezowanie, 7) szlifowanie wałków, 8) szlifowanie otworów, 9) szlifowanie

płaszczyzn [opracowanie własne].

Noże tokarskie są podstawowymi narzędziami stosowanymi do obróbki przedmiotów

przez toczenie. W zależności od przeznaczenia rozróżnia się noże:

−

obtaczaki (do toczenia powierzchni zewnętrznych – rys. 6 – 1, 2),

−

przecinaki (do przecinania i toczenia rowków – rys. 6 – 3, 4, 5),

−

wytaczaki (do wytaczania otworów – rys. 6 – 6, 7),

−

noże kształtowe (do toczenia powierzchni o określonym kształcie – rys. 6 – 8, 9).

1

2

3

4

5

6

7

8

9

Rys. 6. Noże tokarskie: 1) prosty lewy, 2) prawy, 3) odsadzany lewy, 4) obustronny, 5) odsadzany prawy,

6) wytaczak do stożków, 7) wytaczak do powierzchni walcowych, 8) nóż kształtowy dwustronny, 9) nóż

kształtowy lewy [8, s. 149].

Ze względu na sposób mocowania w tokarce, rozróżnia się noże:

−

imakowe (mocowane bezpośrednio w imaku – rys. 8),

−

oprawkowe (mocowane w oprawce, którą umieszcza się w imaku – rys 9).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

1

2

3

4

Rys. 7. Noże tokarskie: 1) jednolity, 2) z płytką przylutowaną, 3) zgrzewany, 4) oprawkowy [8, s. 150].

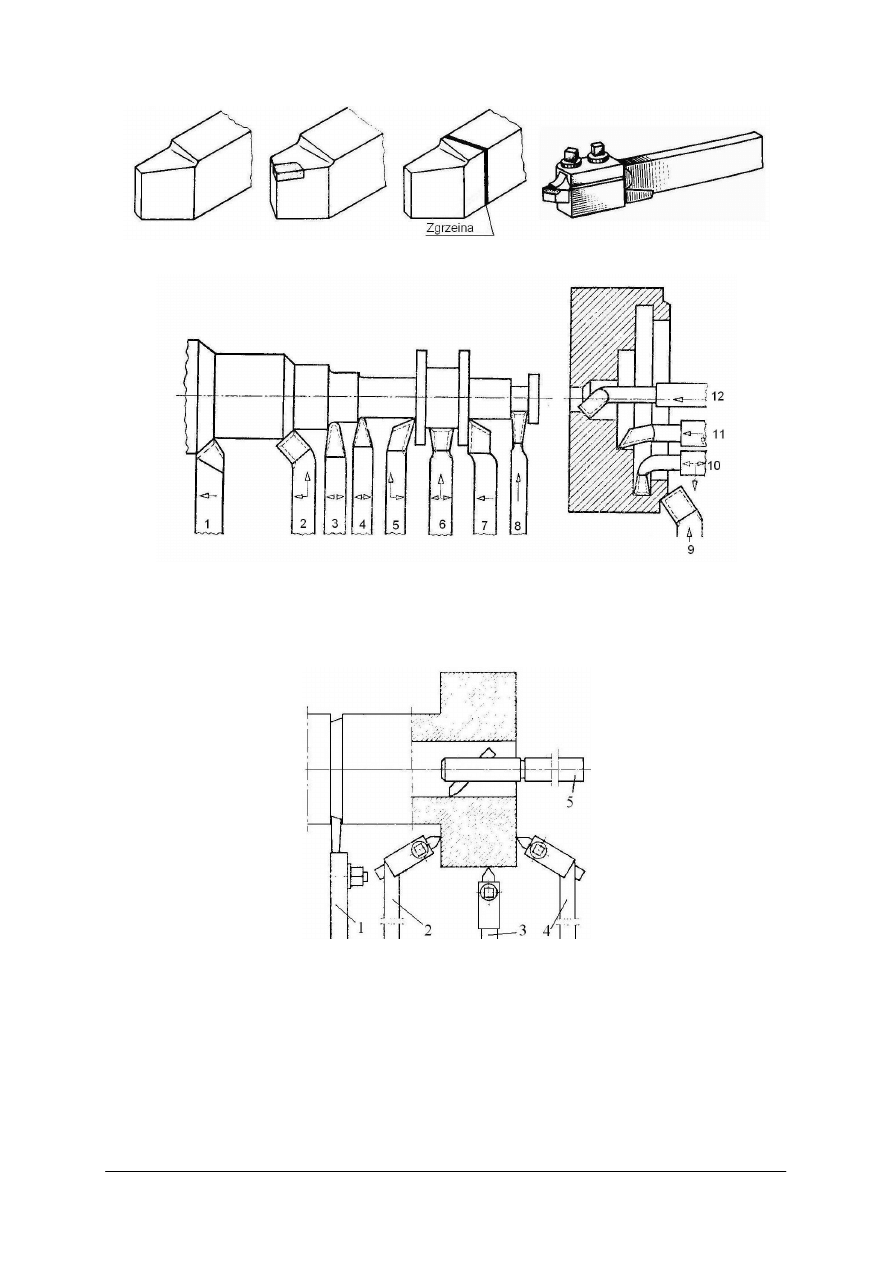

Rys. 8. Zastosowanie różnych noży imakowych: 1) zdzierak prosty prawy, 2) zdzierak wygięty prawy,

3) zdzierak zaokrąglony prosty, 4) gładzik spiczasty, 5 wykańczak boczny wygięty w lewo),

6) wykańczak prostoliniowy, 7) boczny odsadzony prawy, 8) przecinak, 9) zdzierak prosty prawy,

10) wytaczak hakowy, 11) wytaczak do otworów nieprzelotowych, 12) wytaczak do otworów

przelotowych [9, s. 26].

Rys. 9. Toczenie nożami oprawkowymi z wkładkami ze stali szybkotnącej: 1) przecinak, 2) nóż wygięty w lewo,

3) nóż prosty, 4) nóż wygięty w prawo, 5) wytaczak [3, s. 47].

Noże tokarskie wykonuje się ze stali narzędziowej węglowej lub szybkotnącej jako

jednolite lub zgrzewane (rys. 7). Ostrza z węglików spiekanych w postaci płytek lutuje się do

korpusu noża lub przykręca wkrętem.

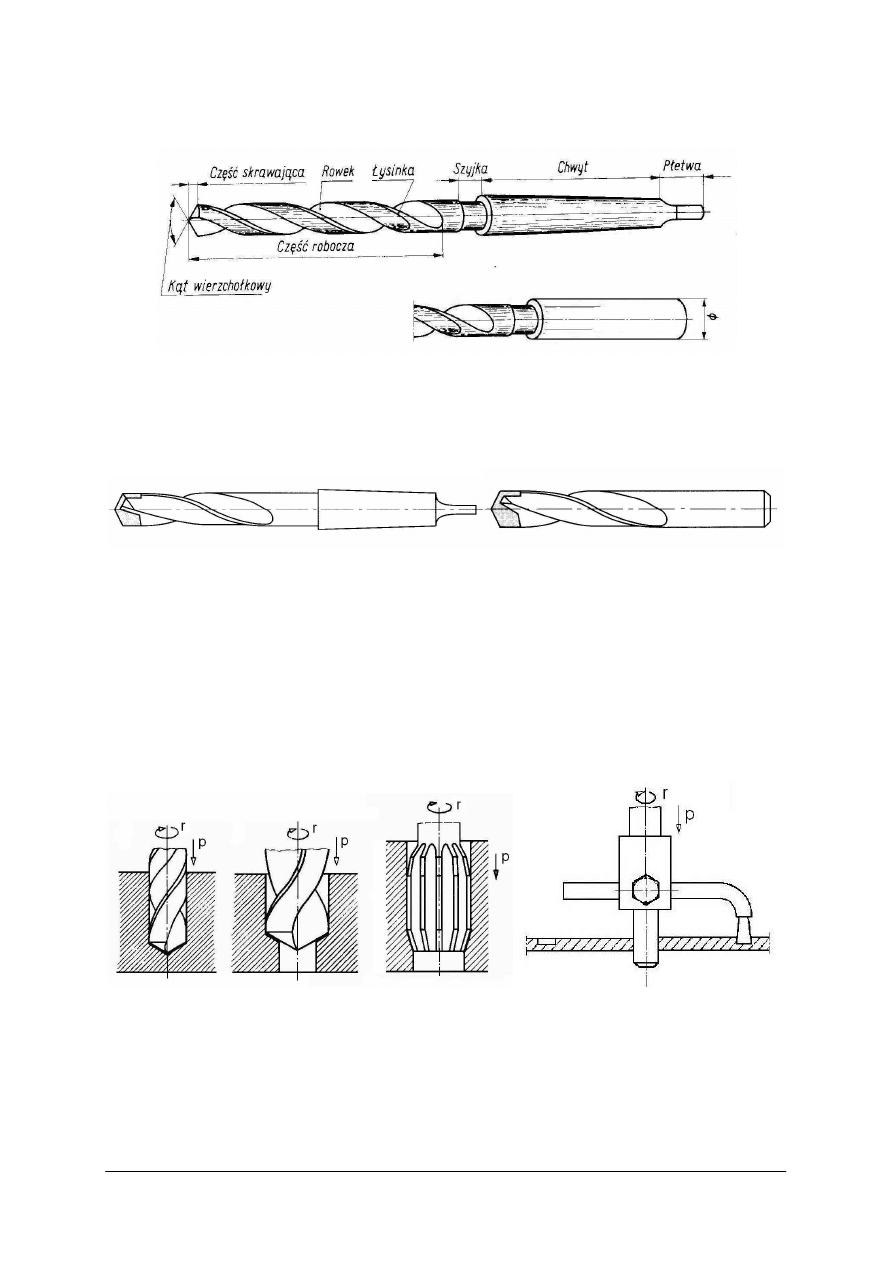

Wiertła są to narzędzia do wykonywania otworów. Wiertło składa się z części roboczej

i części chwytowej (rys. 10). Kręte rowki, które są na obwodzie części roboczej służą do

usuwania wiórów powstających podczas obróbki. Część chwytowa wiertła może mieć kształt

cylindryczny, stożka Morse’a lub stożka metrycznego. Zbieżność stożków Morse’a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

w zależności od wielkości wiertła jest różna. Zbieżność stożków metrycznych jest jednakowa,

niezależnie od średnicy wiertła i wynosi 1:20.

Rys. 10. Wiertła kręte z chwytem: 1) stożkowym, 2) walcowym [7, s. 152].

Wiertła wykonane są ze stali narzędziowej. Do wiercenia otworów w przedmiotach

trudno obrabialnych stosuje się wiertła, które mają ostrze skrawające zakończone płytkami

z węglików spiekanych (rys. 11). Płytki te mogą być wlutowane lub wymienne, przykręcane

mechanicznie.

1

2

Rys. 11. Wiertła z ostrzem z węglików spiekanych z chwytem: a) stożkowym, 2) walcowym

[opracowanie własne].

Jeżeli otwór poddany obróbce ma mieć dużą średnicę, wówczas wiercenie wykonuje się

za pomocą dwóch lub trzech wierteł o coraz większych średnicach (rys 12-2). Kolejne

wiercenia po wykonaniu otworu wstępnego to powiercanie. Jeżeli jest wymagana duża

gładkość i dokładność powierzchni otworu, wówczas ostatnią operacją przy wykonywaniu

otworu jest rozwiercanie rozwiertakiem (rys 12-3).

Do wykonywania dużych otworów w blachach cienkich stosuje się specjalne przyrządy –

wycinaki o nastawianym wysięgu noża (rys. 12-4). Trzpienie wycinaków są mocowane we

wrzecionie wiertarki.

1

2

3

4

Rys. 12. Obróbka otworów: 1) wiercenie wstępne, 2) powiercanie, 3) rozwiercanie, [9, s.72], 4) wiercenie

otworu o dużej średnicy w cienkim materiale [10, s. 83].

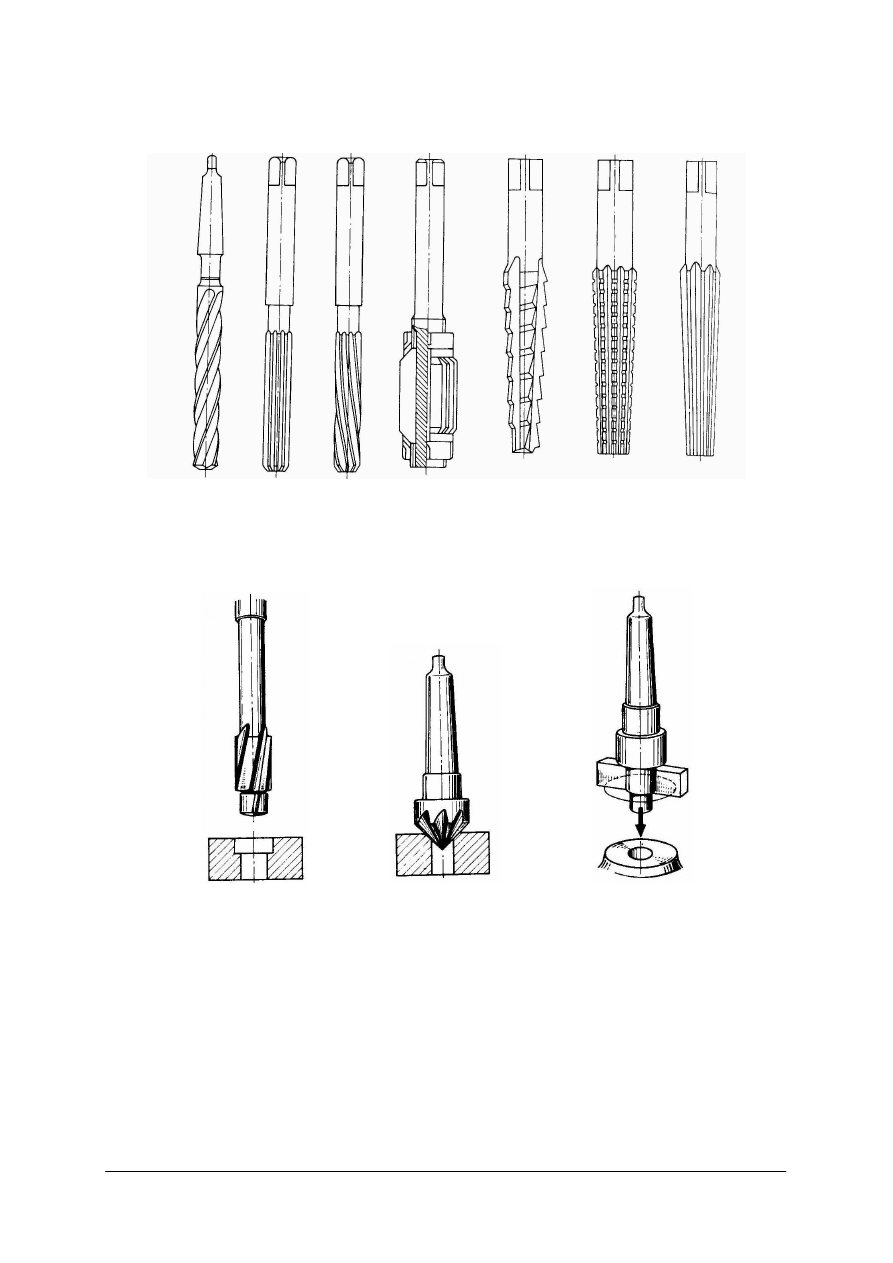

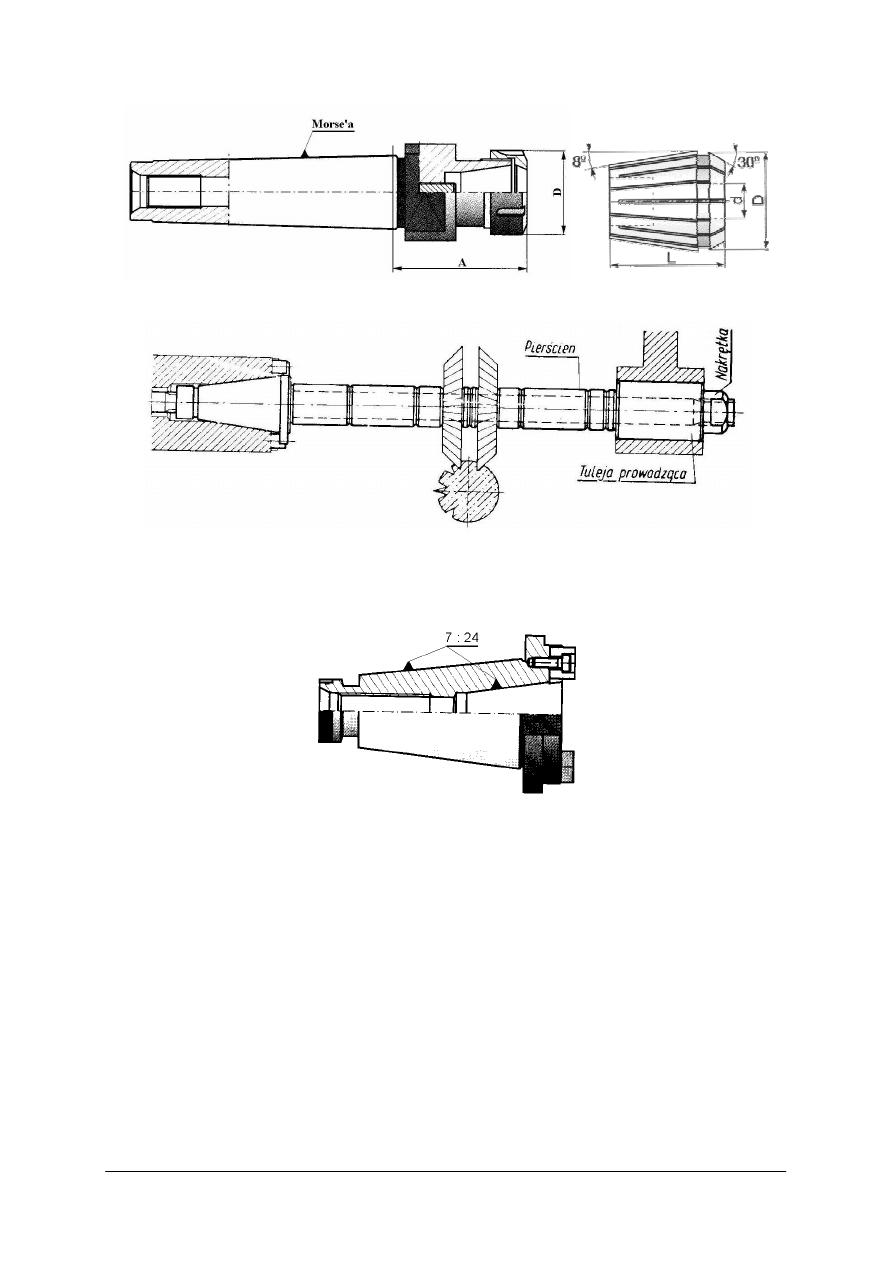

Rozwiertaki stałe wykonuje się na ściśle określony wymiar(rys 13- 1, 2, 3). Rozwiertaki

nastawne można w zależności od wielkości regulować w pewnych, niewielkich granicach

(rys. 13-4). Rozwiertaki o małych średnicach wykonuje się jako trzpieniowe, a o średnicach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

większych jako nasadzane, które mocuje się na oddzielnych trzpieniach. Do wykonywania

otworów stożkowych służą rozwiertaki stożkowe (rys 13-5, 6, 7).

1

2

3

4

5

6

7

Rys. 13. Rozwiertaki: 1, 2, 3) walcowe, 4) walcowy nastawny, 5, 6, 7) stożkowe [5, s. 76].

Jeżeli otwory muszą być pogłębione według określonego kształtu, wówczas stosuje się

odpowiednie pogłębiacze (rys 14).

1

2

3

Rys. 14. Pogłębiacze: 1, 3) walcowe, 2) stożkowy [5, s. 75].

ś

eby nie dopuścić do nadmiernego nagrzania się wiertła w czasie wiercenia, stosuje się

płyny chłodzące, które oprócz chłodzenia mają właściwości smarujące i zmniejszające tarcie.

Najczęściej stosowanym chłodziwem jest emulsja z oleju wiertniczego. Podczas wiercenia

miedzi, jako środka smarującego i zmniejszającego tarcie można stosować terpentynę, a przy

aluminium – naftę lub denaturat.

Przed przystąpieniem do wiercenia, środek otworu należy wytrasować i zapunktować

punktakiem.

Podczas wiercenia ostrza skrawające ulegają zużyciu. Ostrza ze stali lub z węglików

wlutowanych można zregenerować przez szlifowanie na szlifierce do narzędzi, umieszczając

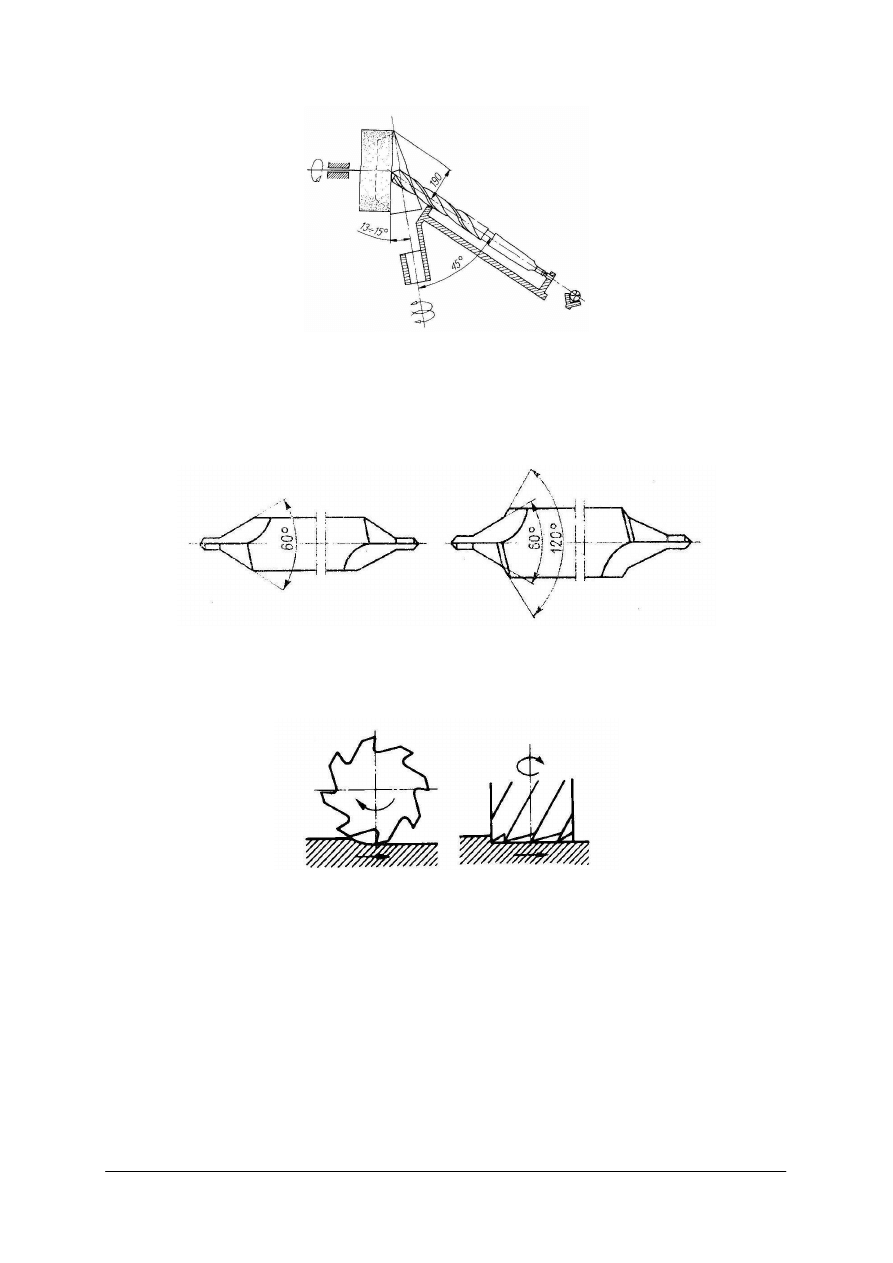

wiertło w przyrządzie pod odpowiednim kątem (rys. 15).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 15. Ostrzenie wierteł [5, s. 74].

Ostrza wierteł zakończone płytkami wymiennymi, po zużyciu należy zregenerować przez

przełożenie płytek na inne, ostre krawędzie lub wymienić płytki na nowe.

Metodą wiercenia wykonuje się również nakiełki, które służą do mocowania wałków

w kłach obrabiarek. Służą do tego celu nawiertaki (rys 16), które budową przypominają

wiertło kręte i ostrza skrawające mają z obu końców.

Rys. 16. Nawiertaki do nakiełków: 1) zwykłych, 2) chronionych [3, s. 104].

Frezy są to wieloostrzowe narzędzia służące do frezowania. Ruch posuwowy wykonuje

najczęściej przedmiot zamocowany na stole maszyny , rzadziej narzędzie. Frez może zbierać

materiał ostrzami umieszczonymi na obwodzie lub na powierzchni czołowej (rys. 17).

1

2

Rys. 17. Frezowanie: 1) obwodem freza, 2) czołem freza [10, s .81].

Przy frezowaniu obwodowym kierunek obrotu freza może być zgodny z kierunkiem

posuwu materiału obrabianego lub przeciwny (rys. 18). W pierwszym przypadku mamy do

czynienia z frezowaniem współbieżnym, w drugim z przeciwbieżnym. Częściej stosowane

jest frezowanie przeciwbieżne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 18. Frezowanie: 1) współbieżne, 2) przeciwbieżne [9, s. 79].

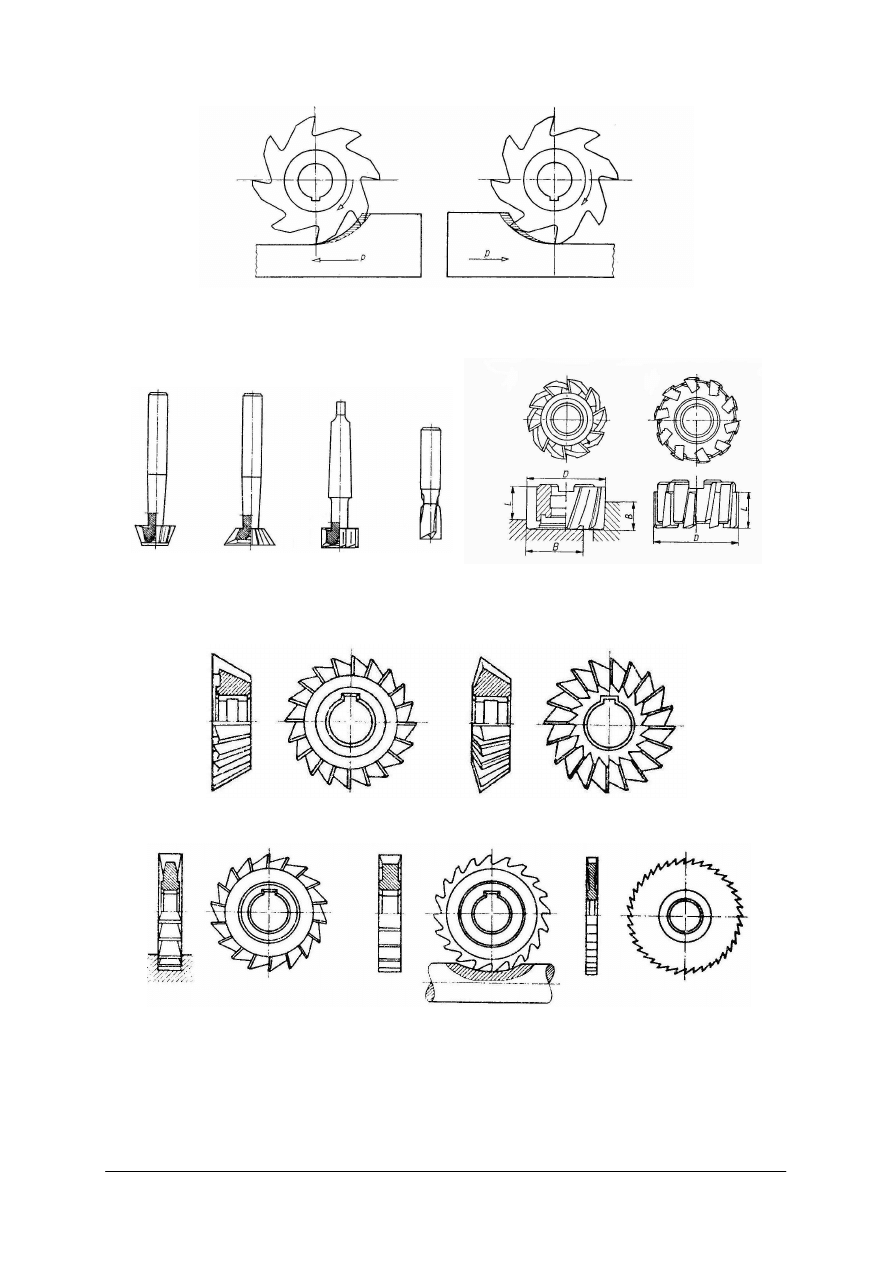

Frezy wykonywane są jako trzpieniowe (rys. 19) lub nasadzane (rys. 20, 21, 22). Frezy

małe wykonane są w całości ze stali narzędziowej szybkotnącej.

1

2

3

4

1

2

Rys. 19. Frezy trzpieniowe: 1, 2) stożkowe, Rys. 20. Frez nasadzany: 1) jednolity,

3) do rowków teowych, 4) palcowy

2) z wlutowanymi płytkami z węglików

[3, s. 117].

[9, s. 84].

1

2

Rys. 21. Frezy kątowe nasadzane: 1) jednostronny, 2) dwustronny [3, s. 117].

1

2

3

Rys. 22. Frezy tarczowe: 1) tarczowy trzystronny, 2) tarczowy do rowków, 3) piłkowy [3, s. 117].

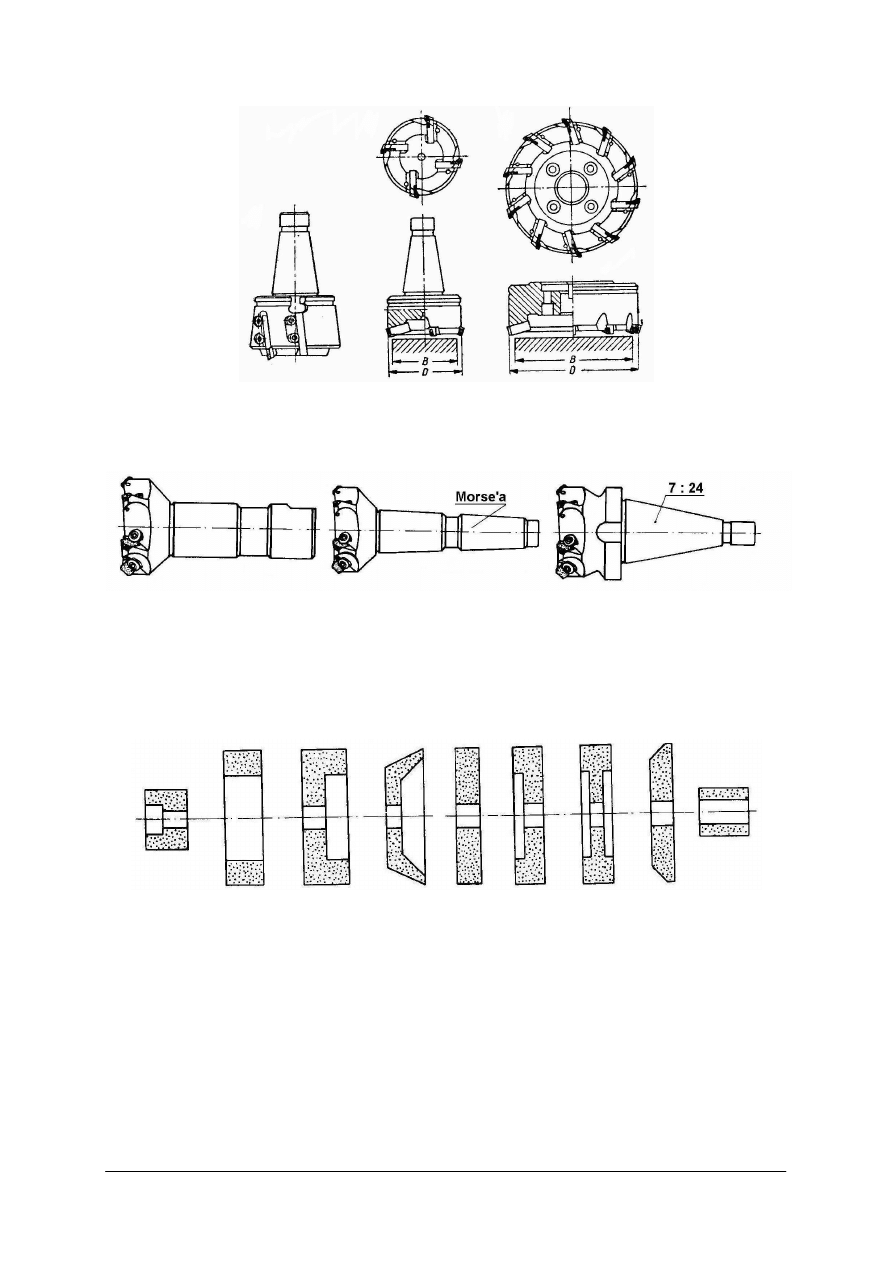

Frezy o większych wymiarach mogą mieć wymienne noże wykonane ze stali

szybkotnącej lub noże z płytkami z węglików spiekanych (rys. 23). Metoda ta jest obecnie

wypierana przez zastosowanie wieloostrzowych płytek z węglików spiekanych mocowanych

do korpusu narzędzia wkrętami i ma zastosowanie do prawie wszystkich rodzajów frezów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

1

2

3

Rys. 23. Głowice frezowe: trzpieniowe z nożami 1)mocowanymi na obwodzie, 2) na czole, 3) nasadzana

z nożami na czole, [9, s. 85].

Frezy oraz głowice trzpieniowe są zakończone znormalizowanymi chwytami

(rys. 24).

1 2 3

Rys. 24. Zakończenie głowic trzpieniowych chwytem: 1) walcowym, 2) stożkiem Morse’a, 3) stożkiem

frezarskim 7:24 [opracowanie własne].

Ściernice są zbudowane z drobnych ziaren mineralnych połączonych spoiwem. Ziarna

ś

ciernicy stanowią mikroskopijne ostrza dla szlifowanego materiału. Ziarna te skrawają

z powierzchni drobne wiórki widoczne podczas szlifowania w postaci iskier.

1

2

3

4

5

6

7

8

9

Rys. 25. Kształty ściernic nasadzanych: 1) walcowa do otworów nieprzelotowych, 2) pierścieniowa,

3) garnkowa, 4) talerzowa, 5) tarczowa płaska, 6) tarczowa z jednostronnym wybraniem, 7) tarczowa

z dwustronnym wybraniem, 8) tarczowa jednostronnie ścięta, 9) walcowa do otworów przelotowych

[opracowanie własne].

Narzędzia ścierne są wytwarzane jako okrągłe tarcze o różnych kształtach (rys. 25),

pryzmatyczne – pilniki i osełki, oraz papiery i płótna ścierne. Kształt ściernicy dobiera się

zależnie od kształtu szlifowanej powierzchni. Rodzaj materiału ściernego, rodzaj spoiwa

i wielkość ziaren ściernych dobiera się zależnie od rodzaju i twardości materiału szlifowanego.

Tarcze szlifierek czołowych o małej średnicy wykonuje się jako jednolite (rys. 25),

natomiast tarcze o dużej średnicy składają się z kompletu oddzielnych segmentów, które

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

mocuje się do obsady (rys. 52). Do szlifowania powierzchni kształtowych, najczęściej

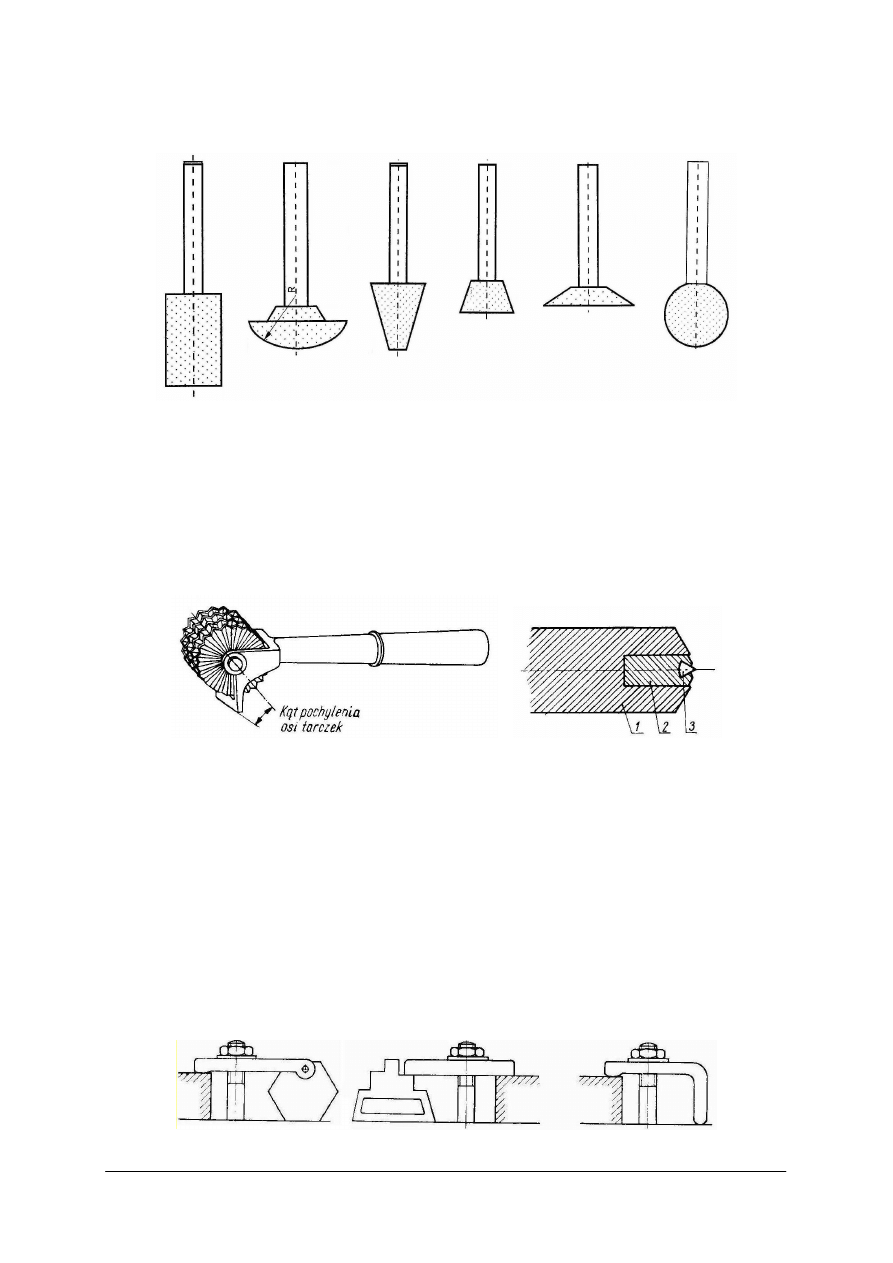

wewnętrznych stosuje się ściernice trzpieniowe (rys. 26).

1

2

3

4

5

6

Rys. 26. Ściernice trzpieniowe: 1) walcowa, 2) soczewkowa, 3) stożkowa ścięta, 4) stożkowa odwrócona,

5) talerzowa, 6) kulista [14, s. 53–69].

Oczyszczenie (ostrzenie) ściernicy polega na wykruszeniu ze spoiwa ziaren stępionych

i oblepionych materiałem szlifowanym za pomocą oczyszczaka do ściernic.

Wyrównanie ściernicy polega nie tylko na jej oczyszczeniu lecz również na nadaniu jej

odpowiedniego kształtu, który ściernica zatraca podczas zużywania się. Wyrównanie ściernic

wykonuje się za pomocą diamentu osadzonego w specjalnej oprawce przy obfitym

chłodzeniu.

Rys. 27. Przyrząd do czyszczenia tarcz

Rys. 28. Przyrząd do ostrzenia ściernicy: 1) oprawka

szlifierskich [7, s. 301].

stalowa, 2) obsada miedziana, 3) diament

[8, s. 189].

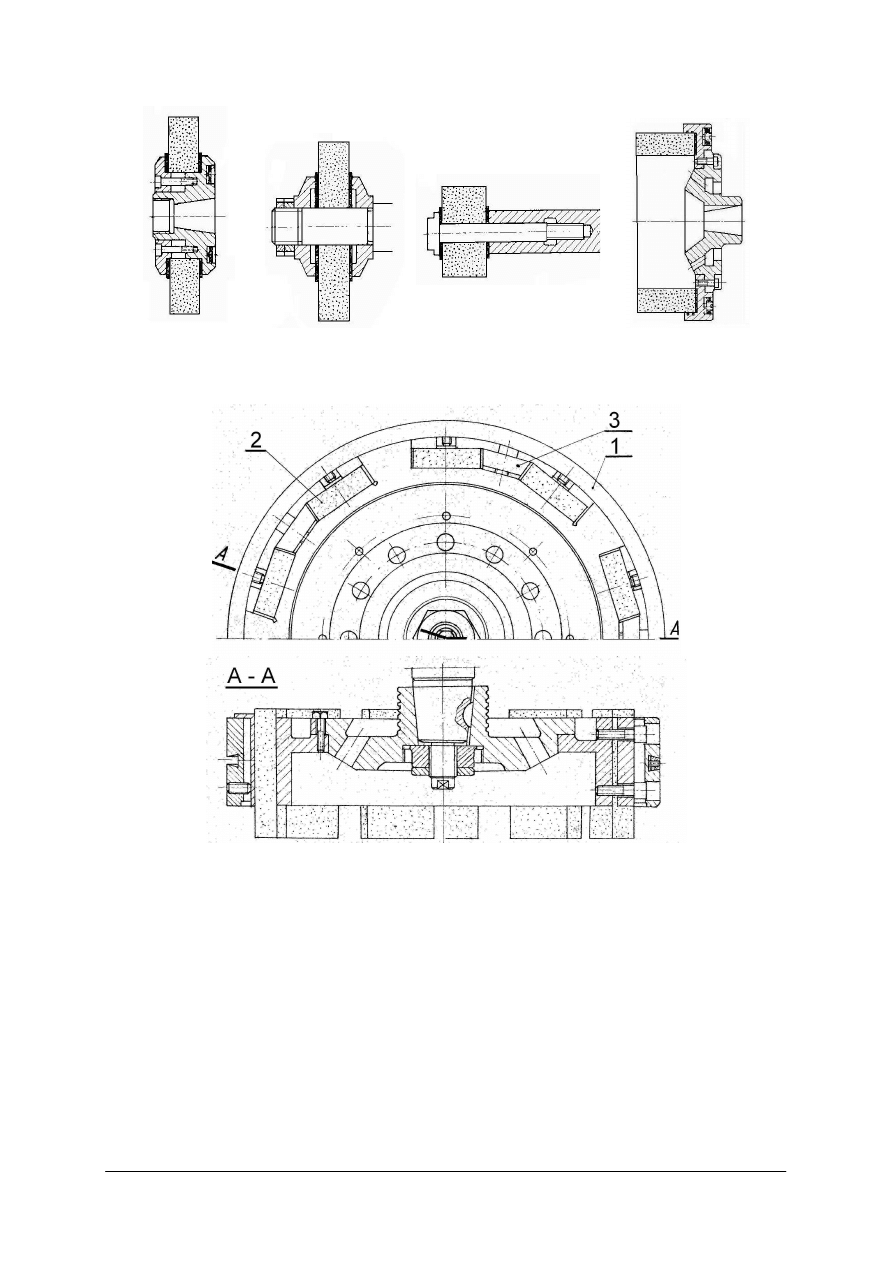

Uchwyty i przyrządy do mocowania przedmiotów.

Założenie przedmiotu do obróbki składa się z ustawienia i zamocowania. Celem zamocowania

jest zapewnienie przedmiotowi podczas obróbki niezmienności położenia nadawanego mu przez

elementy ustalające i oporowe. Siły zamocowania powinny być dostatecznie duże, żeby podczas

obróbki przedmiot nie zmieniał swojego położenia. Z drugiej strony siły zamocowania nie powinny

wywoływać odkształceń lub uszkodzeń przedmiotu obrabianego.

Przedmioty do obróbki mocuje się bezpośrednio do: stołów wiertarek, frezarek

i szlifierek do płaszczyzn przy pomocy śrub i łap (rys. 29), w imadłach, pryzmach (rys. 30) lub

za pomocą uchwytów (rys. 31, 32) i przyrządów jak: stoły obrotowe i pochylne (rys. 39),

podzielnie (rys. 38), imadła obrotowo-pochylne.

Rys. 29. Mocowanie do stołu za pomocą podkładek i docisków [7, s. 157].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 30. Podstawki pryzmowe [opracowanie własne].

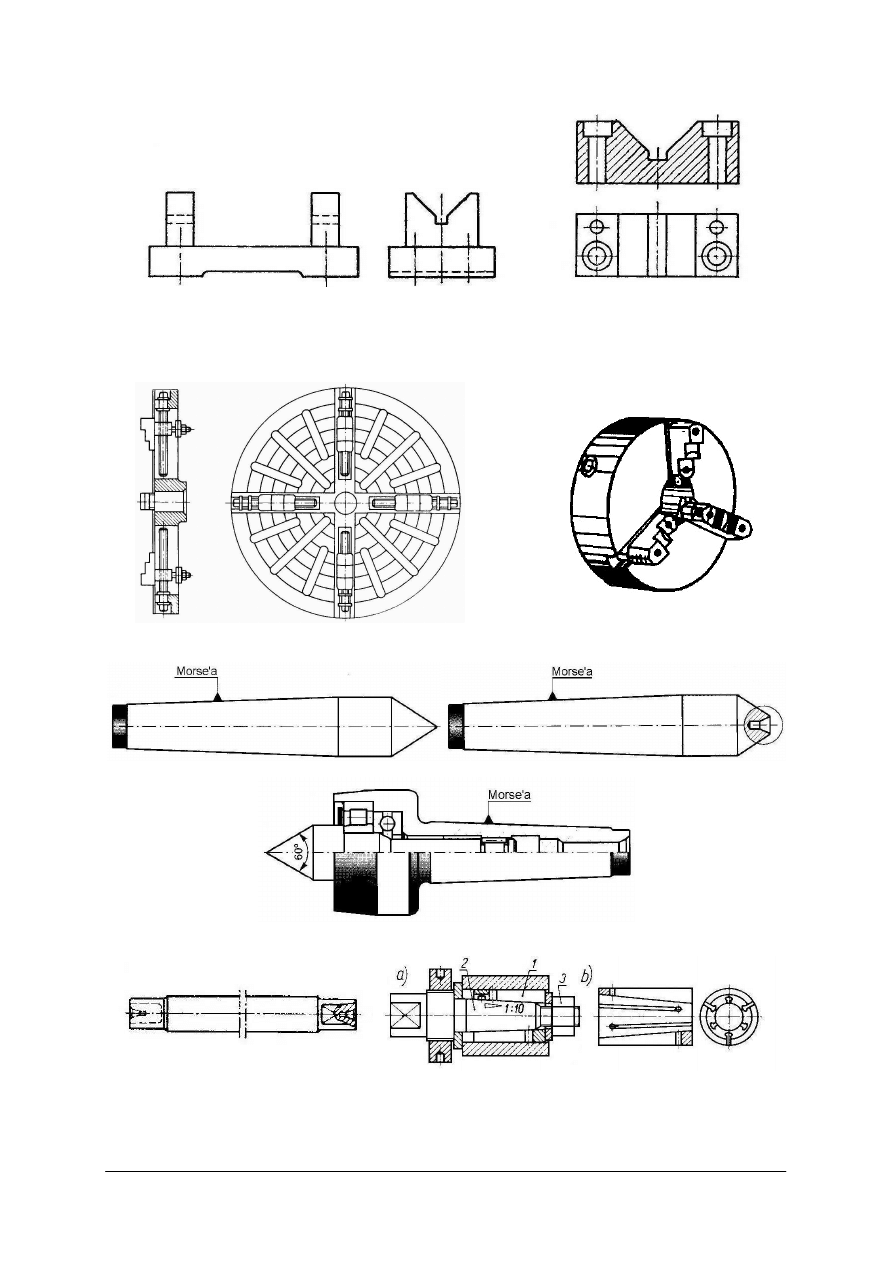

Przedmioty do obróbki na tokarkach, szlifierkach do wałków i otworów, są mocowane za

pomocą uchwytów (rys. 31, 32), w kłach (rys. 33) lub na trzpieniach (rys. 34, 35).

Rys. 31. Uchwyt tarczowy czteroszczękowy [8, s. 152]. Rys.32. Uchwyt trójszczękowy [4, s. 289].

1

2

3

Rys. 33. Kły: 1) stały, 2) stały z nakiełkiem, 3) obrotowy [13, s. 3 5.2–10)].

Rys. 34. Trzpień stały stożkowy [1, s. 911].

Rys. 35. Trzpień krótki z tulejką rozprężną: [1, s. 911].

a) mocowanie przedmiotu, b) tulejka rozprężna,

1) tulejka, 2) trzpień, 3) nakrętka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Blachy cienkie, które muszą być frezowane, powinny być łączone po kilka sztuk,

obłożone od zewnątrz blachami grubszymi i skręcone w szczękach imadła, aby podczas

obróbki nie nastąpiło ich uszkodzenie lub wyrwanie.

Blachy do toczenia lub szlifowania średnicy zewnętrznej mogą być skręcone w pakiet na

trzpieniu (rys.36a). Blachy do obróbki otworu można zamocować w przyrządzie tulejowym

(rys. 36b).

Rys. 36. Mocowanie elementów cienkich do obróbki: a) średnicy zewnętrznej, b) otworu [opracowanie własne].

Podczas szlifowania na szlifierkach do płaszczyzn przedmioty posiadające właściwości

magnesowania się można dogodnie mocować przy użyciu stołów elektromagnetycznych. Po

wykonaniu szlifowania należy przedmioty poddać odmagnesowaniu.

Rys. 37. Uchwyt elektromagnesowy: 1) przedmiot mocowany,2) linie pola magnetycznego, 3) płyta

ferromagnetyczna, 4) przekładka diamagnetyczna, 5) rdzeń, 6) cewka, 7) obudowa diamagnetyczna.

[10, s. 86].

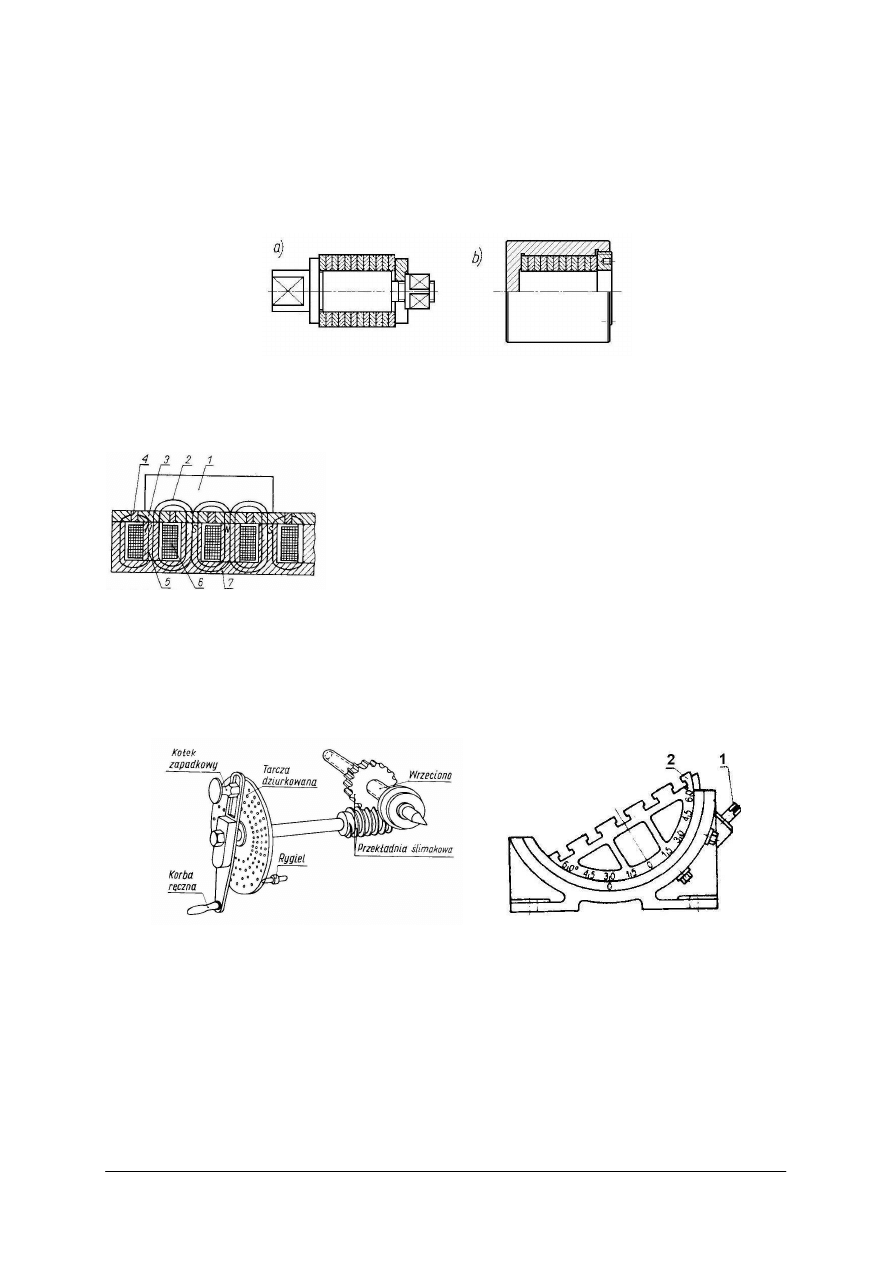

Przyrządy służą do łatwiejszego ustawienia położenia przedmiotu obrabianego

względem narzędzia. Zaliczamy do nich: podzielnice (rys. 38), stoły pochylne (rys. 39) i stoły

obrotowe. Wymienione przyrządy służą do zmiany położenia przedmiotu obrabianego

w sposób równomierny.

Rys. 38. Podzielnica [7, s. 292].

Rys. 39. Stół pochylny [2, s. 187].

Stoły frezarek mają rowki teowe do mocowania przedmiotów obrabianych. Materiały

obrabiane mocuje się do stołów przy pomocy śrub i łap, zaciska się w imadłach lub mocuje

przy pomocy przyrządów jak: stoły obrotowe i pochylne, podzielnice, imadła obrotowo-

pochylne. Podzielnice stosuje się do podziału obwodu koła na części.

Stoły obrotowe umożliwiają frezowanie części obrabianej po łuku, jeżeli nie ma

możliwości wykonania tej operacji metodą toczenia.

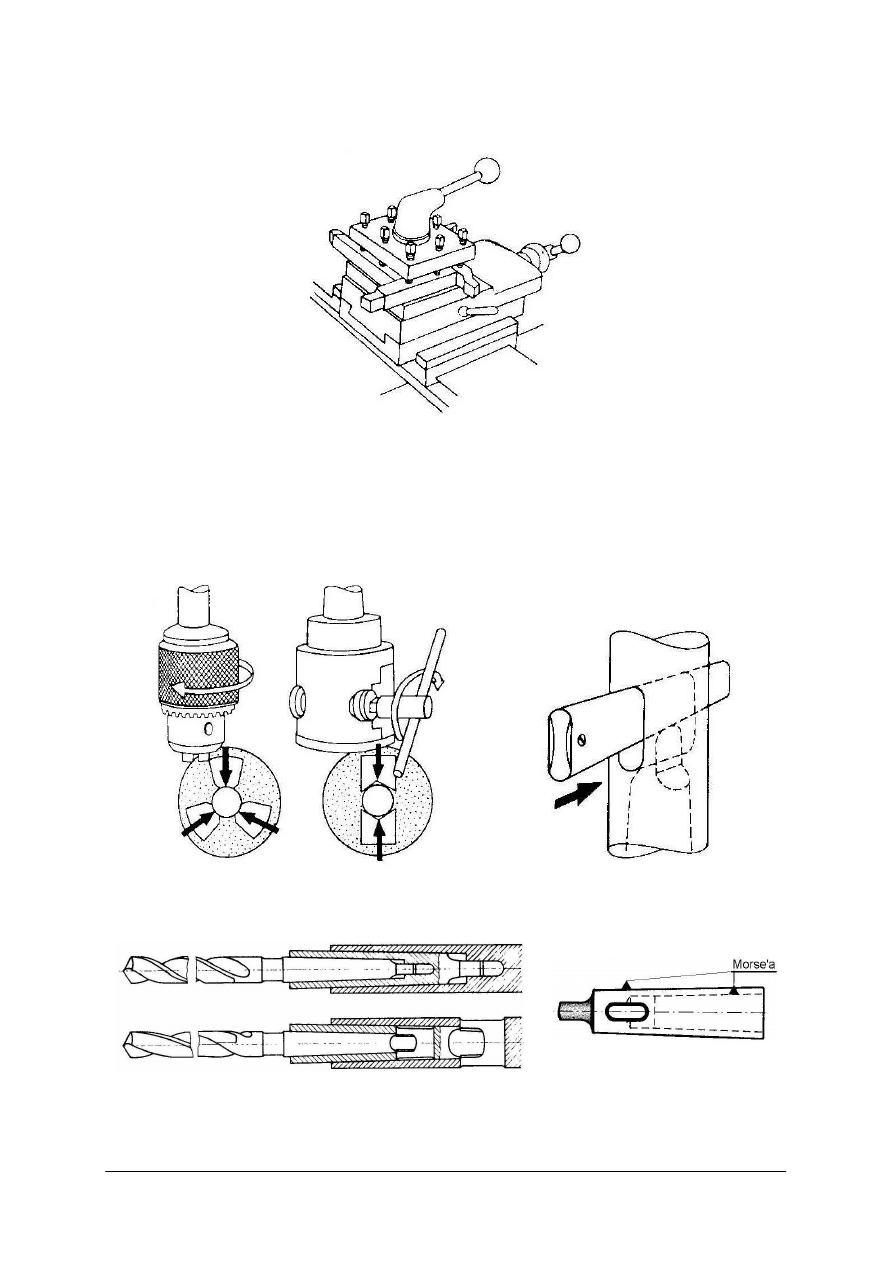

Uchwyty do narzędzi

Narzędzia do obróbki umieszcza się bezpośrednio w imakach nożowych, oprawkach, we

wrzecionach obrabiarek- bezpośrednio lub za pomocą tulejek redukcyjnych i trzpieni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Uchwyty do narzędzi to: imaki (rys. 40) i oprawki do noży i frezów oraz uchwyty do

wierteł (rys. 41) i tuleje redukcyjne (rys. 44).

Rys. 40. Imak nożowy [7, s. 250].

Wiertła są mocowane bezpośrednio we wrzecionie wiertarki, pośrednio w tulejkach

redukcyjnych (rys. 43) lub w uchwytach do wierteł (rys. 41). Dotyczy to również

rozwiertaków i pogłębiaczy. Wyjmowanie wiertła z wrzeciona wiertarki powinno być

wykonywane za pomocą klina (rys. 42).

1 2

Rys. 41. Uchwyty do wierteł: 1) trójszczękowy,

Rys. 42. Wybijanie wierteł za pomocą

2) dwuszczękowy [7, s. 155].

klina [7, s. 155].

Rys. 43. Mocowanie wierteł za pośrednictwem tulejki redukcyjnej Rys. 44. Tulejka redukcyjna do wierteł.

[8, s. 170].

[13, s. 3.4.2].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

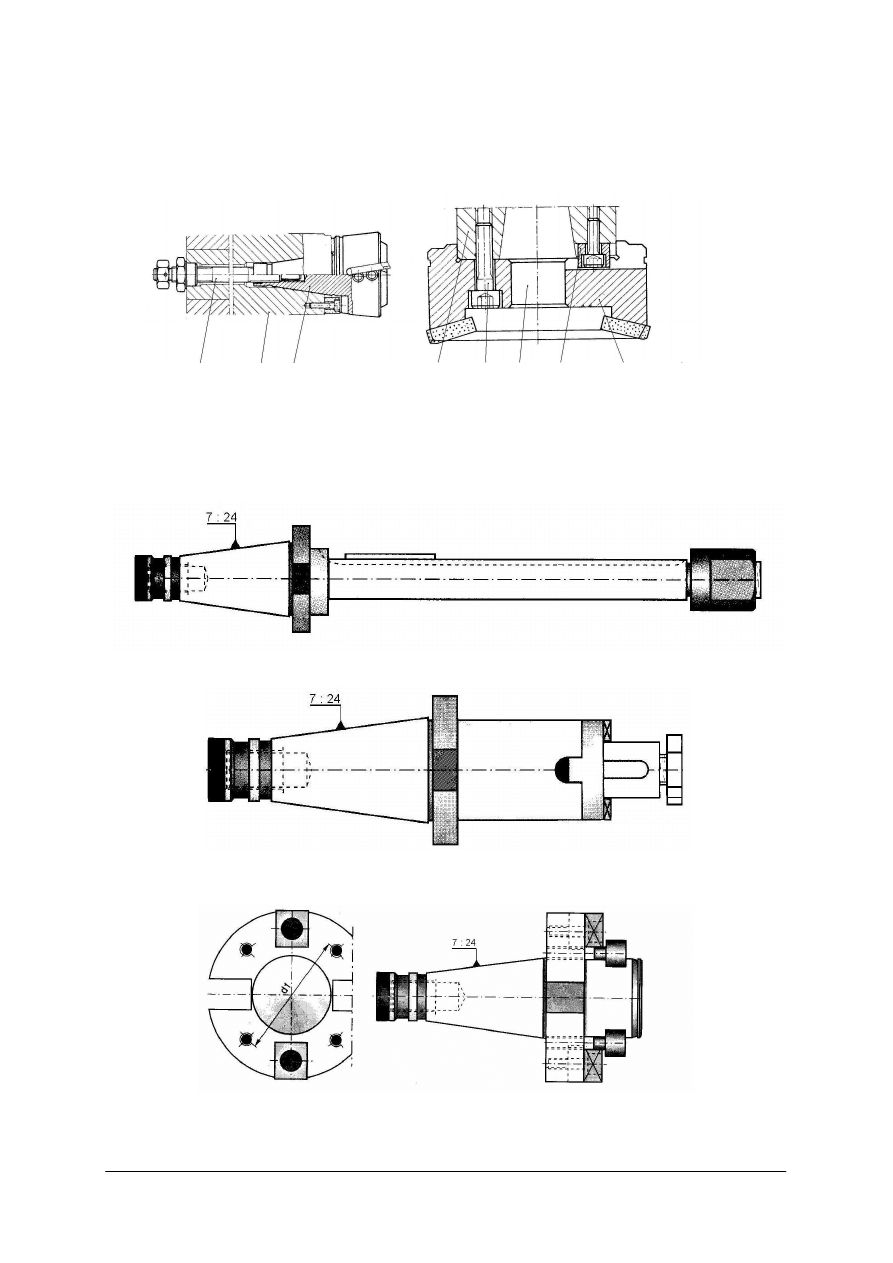

Frezy trzpieniowe mocuje się we wrzecionie frezarki:

−

bezpośrednio (rys. 45),

−

w oprawkach z tulejkami zaciskowymi (rys. 48),

−

poprzez tuleje redukcyjne (rys. 50).

6 1 2 1 6 4 7 5

Rys. 45. Mocowanie frezów we wrzecionie: 1) wrzeciono, 2) głowica frezowa trzpieniowa, 3) tuleja redukcyjna,

4) trzpień frezarski, 5) głowica frezowa nasadzana, 6) śruba, 7) kamień [opracowanie własne].

Frezy nasadzane mocuje się za pomocą wpustu na oddzielnym trzpieniu frezarskim

(rys. 46, 49).

1

2

Rys. 46. Trzpień frezarski: 1) długi, 2) uniwersalny wydłużony z zabierakiem, [13, s. 3.1.15, 3.1.33].

Rys. 47. Trzpień do frezów nasadzanych [13, s. 3.1.12].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 48. Oprawka z tulejką sprężystą do mocowania frezów z chwytem walcowym [13, s. 3.1.19].

Rys. 49. Zamocowanie trzpienia frezarskiego we wrzecionie frezarki wspornikowej poziomej [2, s. 303].

Jeżeli numer stożka narzędzia lub trzpienia frezarskiego nie jest zgodny z numerem

stożka wrzeciona, można zastosować podobnie jak w przypadku wiertarek odpowiednie

tulejki redukcyjne (rys. 50).

Rys. 50. Tuleja redukcyjna [13, s. 3.1.10].

Mocowanie narzędzi do szlifowania powinno być wykonane bardzo starannie, ponieważ

podczas pracy obracają się z dużą prędkością.

Przed przystąpieniem do mocowania należy sprawdzić, czy tarcza nie jest uszkodzona.

W tym celu należy poddać ściernicę oględzinom zewnętrznym, następnie swobodnie

zawieszoną ściernicę badać na dźwięk obstukując ją drewnianym młotkiem. Powinna

wydawać czysty dźwięk. Wadliwych ściernic nie wolno mocować.

Otwór w tarczy szlifierskiej musi być dopasowany do czopa wrzeciona, a metalowe

obsady muszą być odizolowane od tarczy przekładkami z tektury, skóry lub gumy.

Po obsadzeniu na wałku wrzeciona, tarcza powinna być poddana wyważeniu i ostrzeniu,

aby uniknąć drgań podczas pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

1

2

3

4

Rys. 51. Osadzenie tarcz szlifierskich: 1) na czopie stożkowym, 2) na czopie walcowym, 3) na trzpieniu,

4) mocowana klejem [1, s.873].

Rys. 52. Mocowanie kostek szlifierskich w obsadzie szlifierek segmentowych: 1) obsada, 2) kostka szlifierska,

3) klin dociskający [opracowanie własne].

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie narzędzia stosuje się przy toczeniu?

2. W jaki sposób mocuje się narzędzia skrawające w tokarkach?

3. Jak mocuje się przedmioty obrabiane w tokarkach?

4. Jakie narzędzia stosuje się przy wierceniu?

5. W jaki sposób mocuje się narzędzia skrawające w wiertarkach?

6. Jak mocuje się przedmioty obrabiane w wiertarkach?

7. Jakie narzędzia stosuje się przy frezowaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

8. W jaki sposób mocuje się narzędzia skrawające we frezarkach?

9. Jak mocuje się przedmioty obrabiane we frezarkach?

10. Jakie narzędzia stosuje się przy szlifowaniu?

11. W jaki sposób mocuje się narzędzia ścierne w szlifierkach?

12. Jak mocuje się przedmioty obrabiane w szlifierkach?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj narzędzia przyporządkowując im prawidłowe nazwy i ułóż grupami według

możliwości zastosowania ich do odpowiedniej obrabiarki (z narzędzi używanych do więcej

niż jednej obrabiarki, utwórz oddzielną grupę). Nazwij wszystkie narzędzia umieszczając

obok nich karteczki z odpowiednim napisem. Podaj wielkość, która charakteryzuje wymiar

narzędzia (średnica, długość).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) rozłożyć dostępne narzędzia na stole ćwiczeniowym,

5) pogrupować narzędzia przyporządkowując je do odpowiednich obrabiarek,

6) wyodrębnić narzędzia wspólne stosowane do więcej niż jednej obrabiarki,

7) umieścić podpisy z nazwami pod każdym narzędziem,

8) sprawdzić w katalogu narzędzi, czy zostały prawidłowo nazwane,

9) określić wielkość charakteryzującą wymiar narzędzia,

10) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

11) sformułować wnioski z realizacji ćwiczenia,

12) zaprezentować efekty swojej pracy,

13) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

stół warsztatowy,

−

narzędzia oraz przyrządy i uchwyty stosowane do tokarek, wiertarek, frezarek i szlifierek,

−

katalogi narzędzi,

−

przybory do pisania.

Ćwiczenie 2

Dobierz narzędzia potrzebne do kolejnych operacji wykonywanych według procesu

technologicznego danego wyrobu. Omów sposób mocowania narzędzi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) odczytać kolejność operacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5) odczytać nazwy obrabiarek, na których będą wykonywane operacje,

6) dobrać narzędzia do poszczególnych operacji,

7) omówić sposób mocowania narzędzi,

8) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia,

10) zaprezentować efekty swojej pracy,

11) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

rysunek techniczny przedmiotu,

−

przykładowy proces technologiczny przedmiotu wykonywanego obróbką skrawaniem,

−

katalogi narzędzi skrawających,

−

narzędzia do wykonania elementu (więcej niż wymaga proces technologiczny

omawianego przedmiotu).

Ćwiczenie 3

Zaplanuj wykonanie elementu lub przedmiotu z blachy, z zastosowaniem mechanicznej

obróbki skrawaniem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zaplanować kolejne operacje,

5) uzasadnić kolejność operacji pod kątem możliwości technologicznych wykonania,

6) dobrać narzędzia do poszczególnych operacji,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia,

9) zaprezentować efekty swojej pracy,

10) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

rysunek techniczny wykonywanego przedmiotu,

−

przybory do pisania,

−

poradniki, katalogi narzędzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić narzędzia stosowane przy toczeniu?

2) dobrać narzędzia do toczenia?

3) rozróżnić tokarki do obróbki blach lub przedmiotów płaskich?

4) rozróżnić narzędzia stosowane przy wierceniu?

5) dobrać narzędzia do wiercenia?

6) rozróżnić wiertarki do wiercenia blach?

7) rozróżnić narzędzia stosowane przy frezowaniu?

8) dobrać narzędzia do frezowania?

9) rozróżnić frezarki do obróbki blach lub przedmiotów płaskich?

10) rozróżnić narzędzia stosowane przy szlifowaniu?

11) dobrać narzędzia do szlifowania?

12) rozróżnić szlifierki do obróbki blach lub przedmiotów płaskich?

13) dobrać obrabiarkę do obróbki przedmiotu?

14) ustalić kolejność wykonania operacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3. Obrabiarki do metalu: tokarki, wiertarki, frezarki, szlifierki

4.3.1. Materiał nauczania

Maszyny za pomocą których wykonuje się obróbkę skrawaniem w sposób mechaniczny

nazywamy obrabiarkami. Do najczęściej stosowanych obrabiarek należą: tokarki, wiertarki,

frezarki i szlifierki.

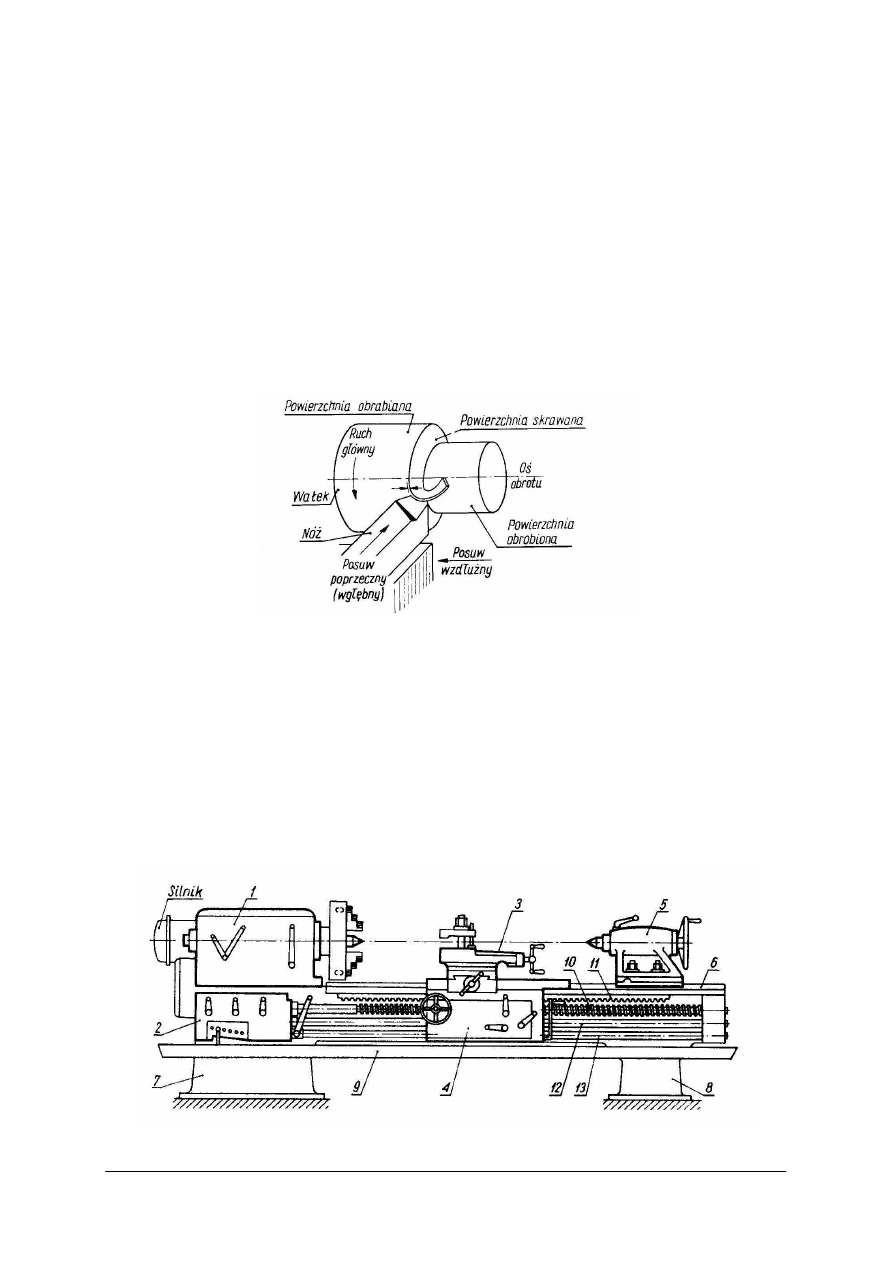

Tokarki

Toczenie jest najbardziej rozpowszechnionym sposobem obróbki metali metodą

skrawania przy użyciu obrabiarek zwanych tokarkami. Są one przeznaczone do obróbki

powierzchni walcowych zewnętrznych (toczenie) , wewnętrznych (wytaczanie) oraz wiercenia

i przecinania, nacinania gwintów. Podczas toczenia ruch obrotowy wykonuje przedmiot

obrabiany, a ruch posuwowy – narzędzie.

Rys. 53. Zasada obróbki tokarskiej [7, s. 234].

W zależności od kierunku ruchu posuwowego noża względem osi obrotu przedmiotu

rozróżnia się toczenie wzdłużne i poprzeczne.

Toczenie wzdłużne ma miejsce wówczas, kiedy kierunek posuwu noża jest równoległy do

osi przedmiotu obrabianego. Przy toczeniu poprzecznym, zwanym planowaniem, kierunek

posuwu noża jest prostopadły do osi obrotu.

Ze względu na sposób mocowania przedmiotu, tokarki ogólnego zastosowania dzieli się

na: kłowe, tarczowe i karuzelowe.

Tokarki kłowe są przeznaczone do przedmiotów długich, które mocuje się do obróbki za

pomocą kłów osadzonych w tulei wrzeciona i konika lub w uchwycie i podpiera się kłem

konika (rys. 54).

Rys. 54. Widok ogólny tokarki kłowej [8, s. 139].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Konstrukcją nośną tokarki jest łoże 6, ustawione na dwóch wspornikach 7 i 8. Spód łoża

spoczywa w wannie 9, do której ścieka chłodziwo podczas pracy tokarki.

Na jednym końcu łoża znajduje się wrzeciennik 1, na drugim konik 5, który można

przesuwać po prowadnicach łoża, w zależności od długości obrabianego przedmiotu.

Po prowadnicach można również przesuwać sanie wzdłużne suportu 4 wraz z imakiem

narzędziowym 3. Tokarka jest napędzana przez silnik, który poprzez przekładnię pasową

napędza wrzeciono. Skrzynka posuwu 2 przenosi napęd z wrzeciona na suport.

Skrzynka suportowa może być poruszana przy współpracy koła zębatego z zębatką 11

ręcznie lub mechanicznie, przez włączenie wałka pociągowego 12.

Ś

ruba pociągowa 10 jest uruchamiana przy toczeniu gwintów. Obroty wrzeciona można

regulować przy pomocy dźwigni znajdującej się na korpusie wrzeciona. Uruchamianie,

zatrzymywanie oraz zmiana kierunku ruchu obrotowego wrzeciona są dokonywane za pomocą

dźwigni i wałka 13.

Posuw i głębokość skrawania są ustawiane dźwigniami, które są umieszczone na

skrzynce suportu. Każda tokarka jest wyposażona w wyłączniki bezpieczeństwa, które

znajdują się na korpusie wrzeciona i suportu. W razie zagrożenia, można przez naciśnięcie

tego przycisku zatrzymać obroty wrzeciona, a tym samym całą tokarkę.

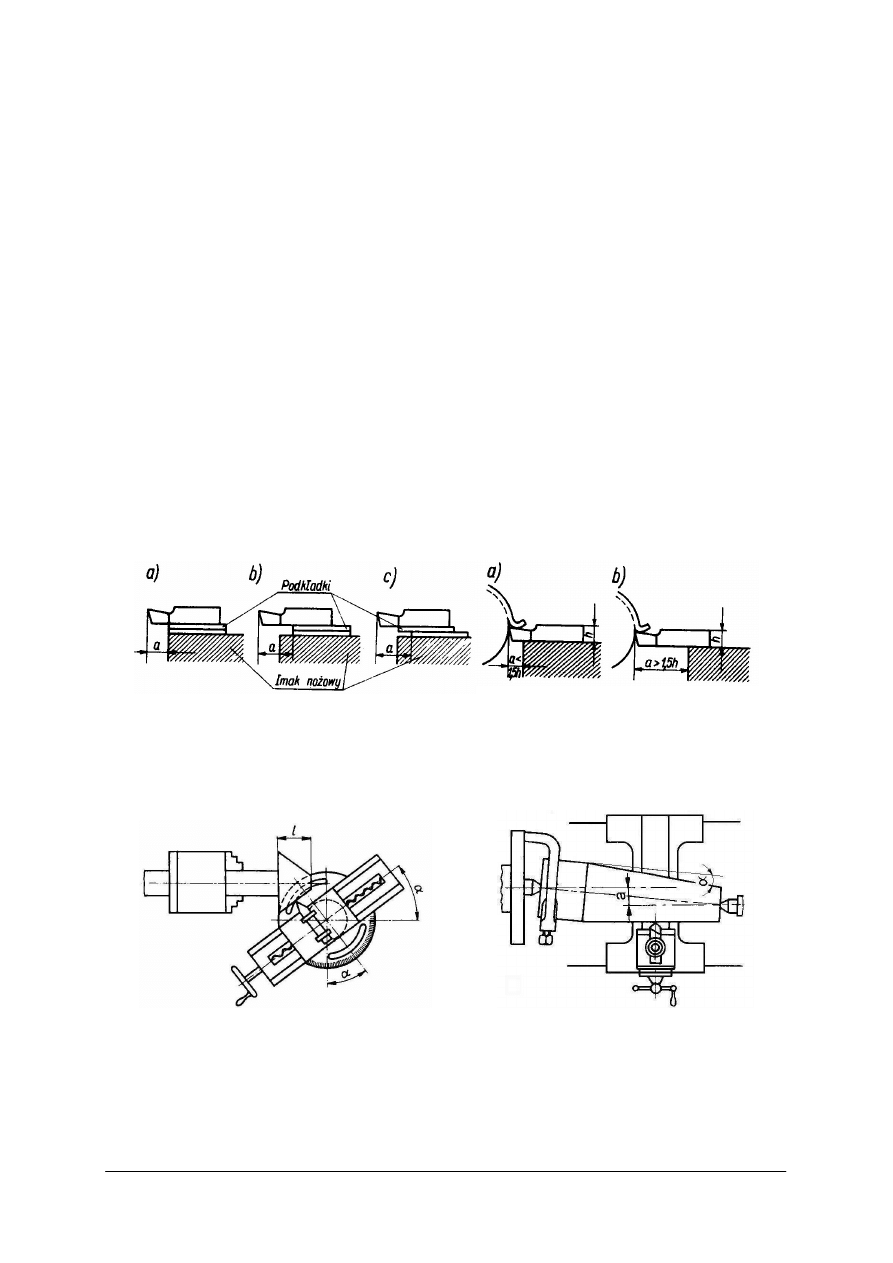

Nóż tokarski musi być zamocowany w ten sposób, aby wierzchołek ostrza znajdował się

na wysokości kłów. Jeżeli wymiary trzonka nie zapewniają tej wysokości, stosuje się

podkładki w postaci blaszek (rys. 55).

Wysunięcie noża z imaka nie powinno być większe niż 1,5 grubości noża (rys. 56).

Rys. 55. Ustawienie wysokości noża: a) prawidłowe, Rys. 56. Wysunięcie noża: a) prawidłowe,

b, c) nieprawidłowe [8, s. 154].

b) nieprawidłowe [8, s. 154].

Na saniach podłużnych znajdują się sanie poprzeczne, po których można przesuwać imak

wraz z nożem w głąb materiału obrabianego. Obrotnica umożliwia ustawienie imaka

nożowego pod kątem i toczenie stożków (rys. 57).

Rys. 57..Toczenie stożka przy przesunięciu Rys. 58. Toczenie stożka przy przesuniętym koniku

obrotnicy imaka [8, s. 157].

[12, s. 261].

Toczenie powierzchni zewnętrznej w kształcie stożka można również wykonać przez

przesunięcie konika o odległość (a) względem osi wrzeciona (wielkość ta jest ograniczona)

(rys. 58).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

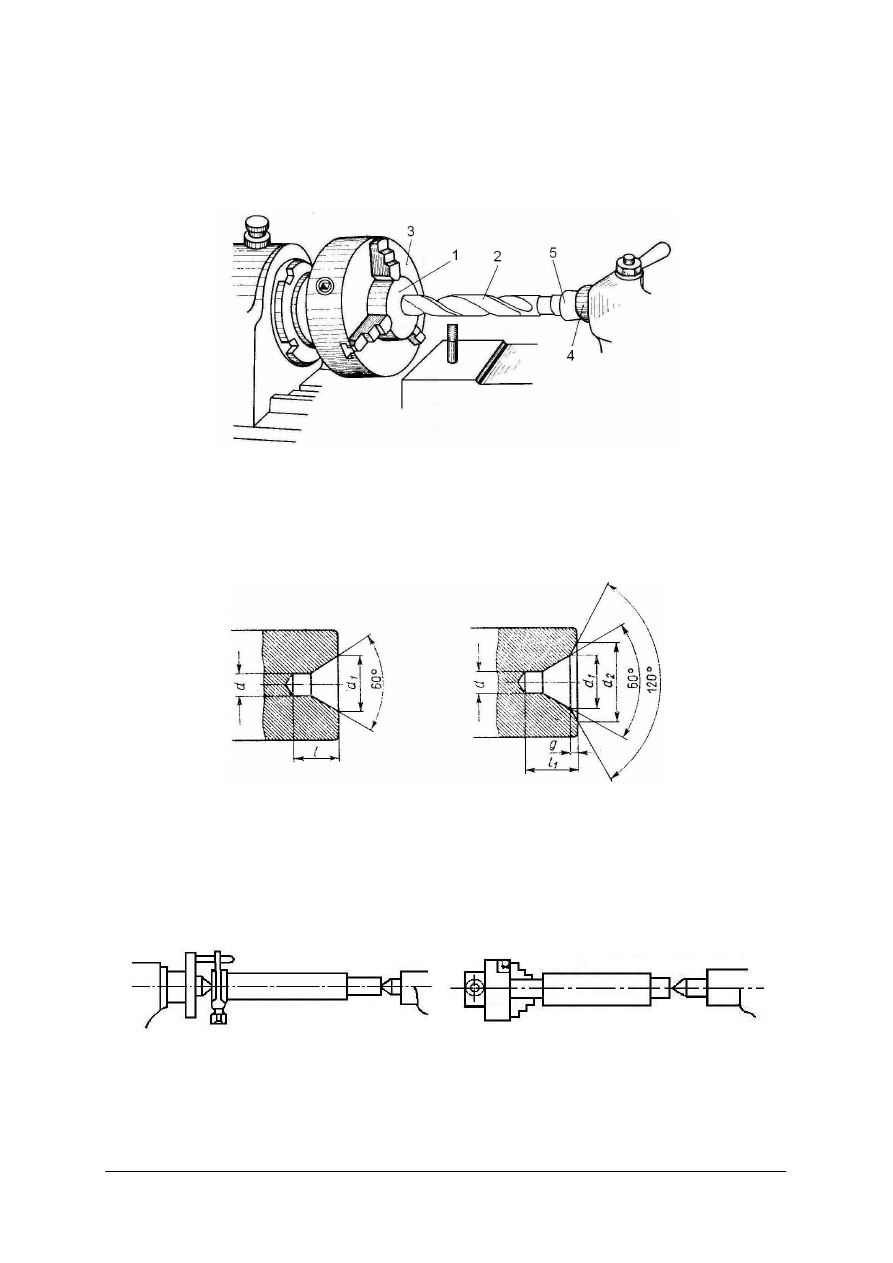

Za pomocą tokarki można wykonywać otwory przy użyciu wierteł i rozwiertaków.

Przedmiot obrabiany 1 (rys. 59) należy umieścić w uchwycie trzy- lub cztero szczękowym 3,

a narzędzie 2 w tulei konika 4. Otwór może być po wierceniu wstępnym roztaczany za

pomocą noża na dowolną średnicę.

Rys. 59. Wiercenie otworów za pomocą tokarki: 1) przedmiot obrabiany, 2) wiertło, 3) uchwyt, 4) konik,

5) tulejka redukcyjna [opracowanie własne].

Przedmiot, który trzeba zamocować w kłach tokarki, na obu końcach wałka musi mieć

wykonane nakiełki. Typ i wielkość nakiełka dobiera się w zależności od średnicy przedmiotu

obrabianego i jego ciężaru.

1

2

Rys. 60. Nakiełki: 1) zwykły typu A, 2) chroniony typu B [3, s. 104].

Obrabiany wałek musi pokonać siły skrawania. Sposób mocowania przedmiotu na

tokarce zależy od jego wymiarów, kształtu i od rodzaju obróbki, jaka ma być wykonana.

Przedmiot zamocowany w kłach musi być wprawiony w ruch przez uchwycenie

zabierakiem lub uchwytem szczękowym.

1

2

Rys. 61. Mocowanie przedmiotów długich: 1) w kłach, 2) w uchwycie i podparty kłem [opracowanie własne].

Obróbka blach przy pomocy tokarek dotyczy między innymi toczenia podkładek,

kołnierzy, wiercenia otworów, wytaczania dużych otworów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Przedmioty krótkie można zamocować w uchwytach tokarskich lub przykręcić śrubami

i łapami do tarczy wrzeciona.

Rys. 62. Mocowanie przedmiotu w uchwycie

Rys. 63. Mocowanie przedmiotu do tarczy

[opracowanie własne].

[opracowanie własne].

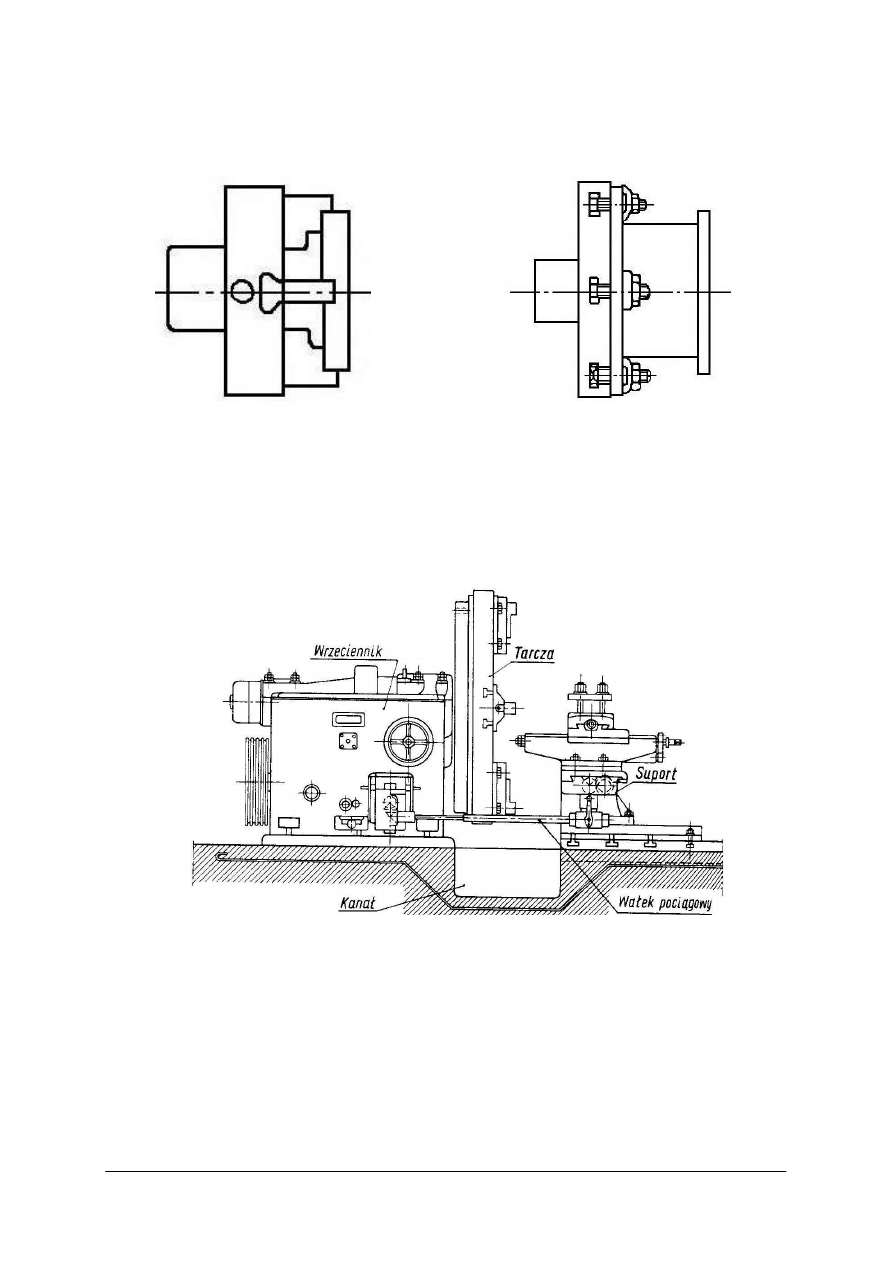

Tokarki tarczowe są przeznaczone do obróbki przedmiotów o dużych średnicach

i małych wysokościach. Pod tarczą znajduje się kanał, który umożliwia zamocowanie

i obrabianie przedmiotów większych od średnicy tarczy (rys. 64). Przedmioty do obróbki

mocuje się najczęściej za pomocą uchwytu cztero-szczękowego. Tokarki tarczowe

w większości przypadków pozbawione są konika.

Rys. 64. Tokarka tarczowa [7, s. 266].

Tokarki karuzelowe są przeznaczone do obróbki przedmiotów o dużych średnicach,

małej wysokości oraz dużym ciężarze. W odróżnieniu od omówionych powyżej, mają

pionowy układ wrzeciona, czyli tarcza mocująca przedmiot ułożona jest w poziomie (rys. 65).

Możliwości obróbkowe tokarek karuzelowych obejmują toczenie zewnętrzne i wewnętrzne,

wiercenie i rozwiercanie, toczenie stożków i gwintów.

Przedmioty obrabiane mogą być mocowane do stołu za pomocą uchwytów tokarskich lub

ś

rub.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

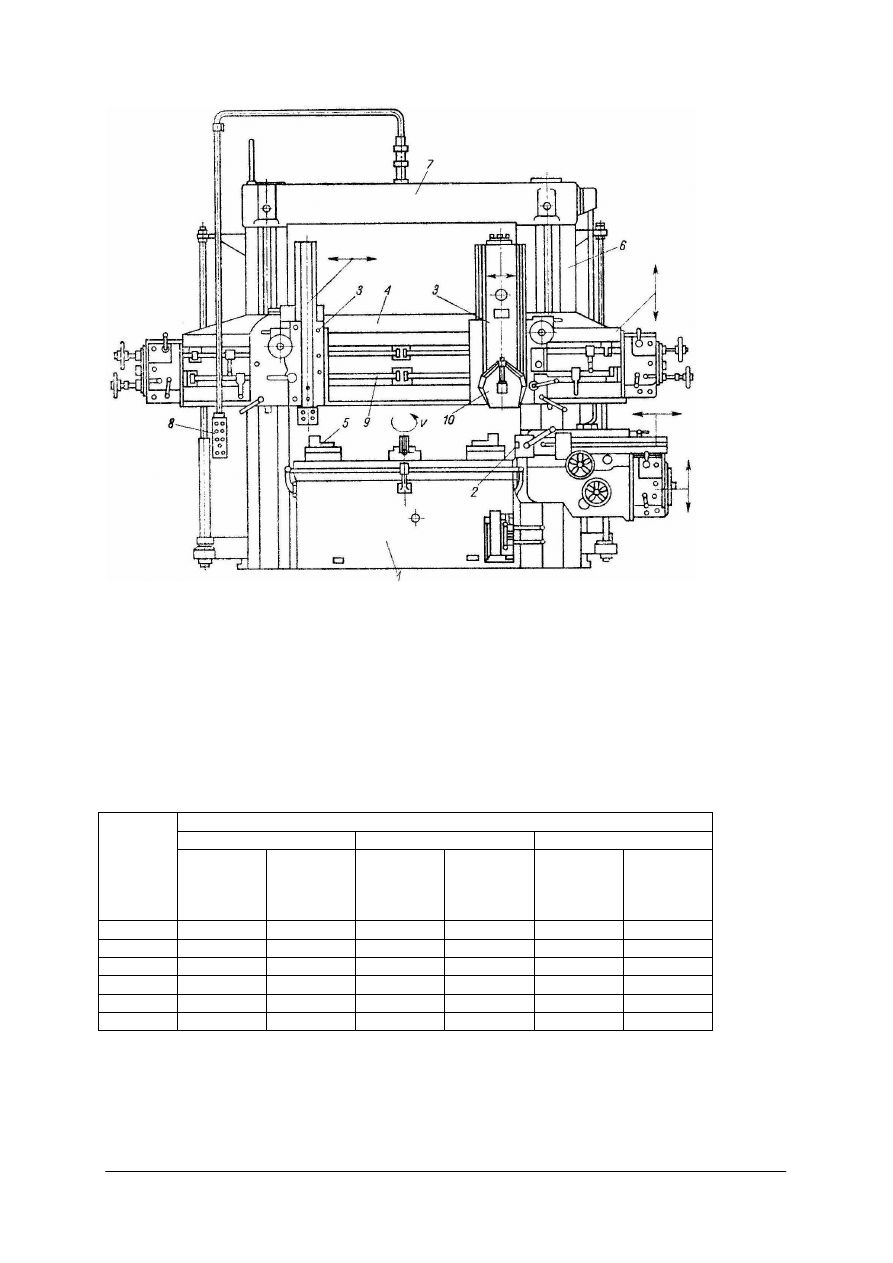

Rys. 65. Tokarka karuzelowa: 1) podstawa, 2) suport roboczy, 3) suporty górne, 4) belka poprzeczna, 5) tarcza

ze szczękami do mocowania przedmiotu, 6) stojak, 7) belka górna, 8) pulpit sterowniczy, 9) śruby do

przesuwu suportu, 10) imak [3, s. 354].

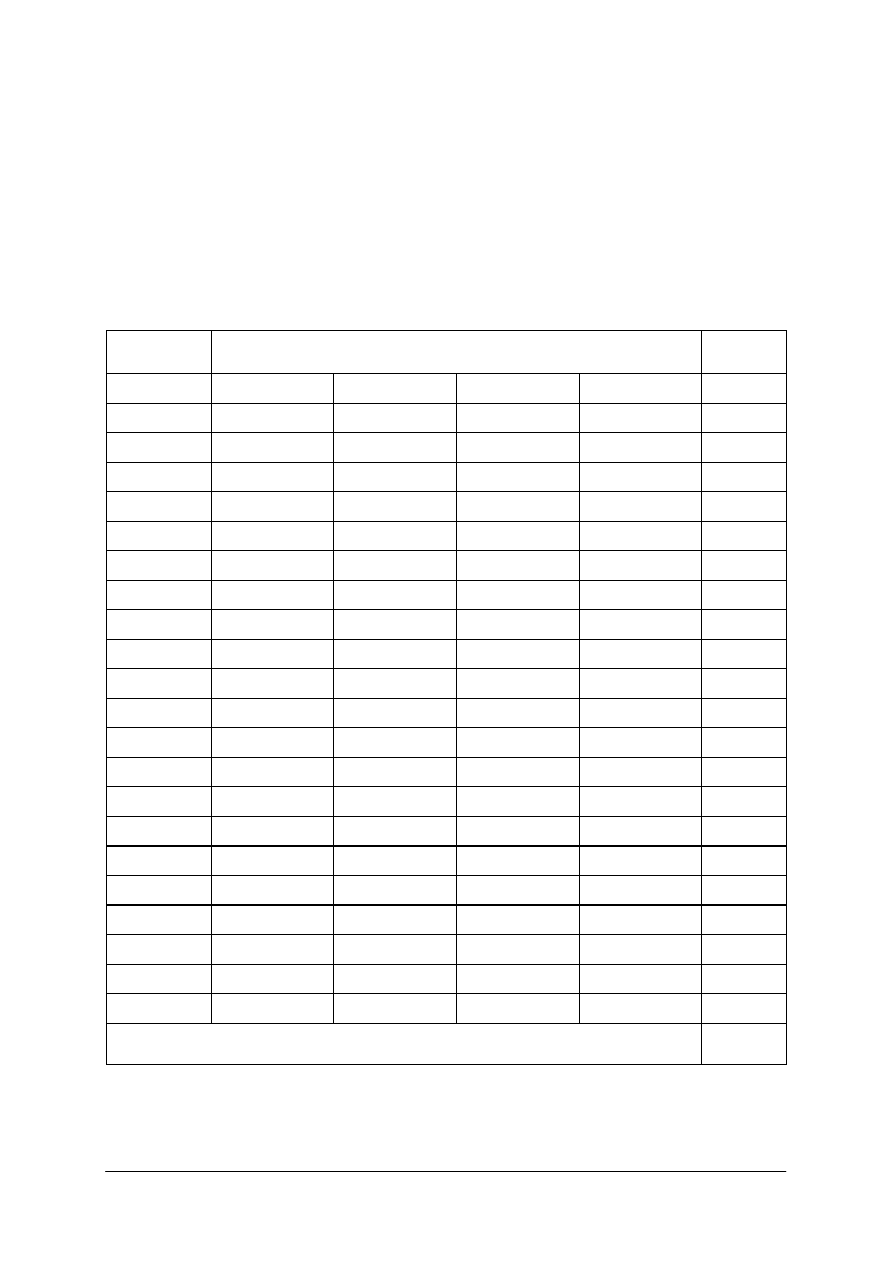

Po zamocowaniu przedmiotu i narzędzia, należy dobrać parametry skrawania.

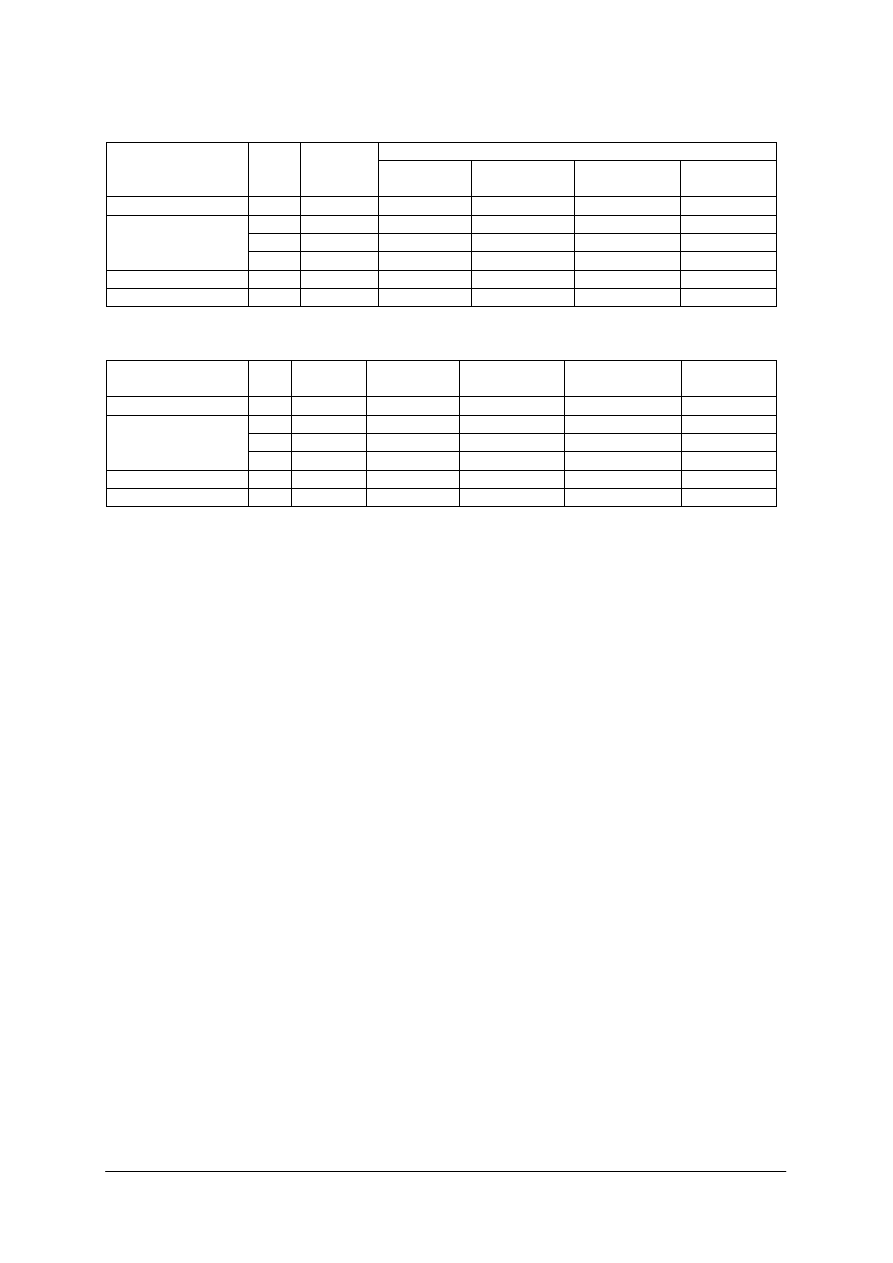

Dla obróbki zgrubnej wielkość posuwu przyjmuje się w granicach 0,4 do 3 mm (tab. 2),

a dla obróbki dokładnej 0,1 do 0,4 mm na 1 obrót (tab. 3).

W podanych tabelach znajdują się orientacyjne zależności parametrów skrawania dla

toczenia wzdłużnego stali węglowej o Rm = 750 MPa, nożami ze stali szybkotnącej,

z chłodzeniem.

Tabela 2. Toczenie zgrubne [7, s. 258].

Głębokość skrawania w mm

3

4

5

Posuw

p

mm/obr.

Prędkość

skrawania

v

mm/min

Moc

skrawania

P

kW

Prędkość

skrawania

v

mm/min

Moc

skrawania

P

kW

Prędkość

skrawania

v

mm/min

Moc

skrawania

P

kW

0,4

44

2,1

41

2,7

37

3,6

0,5

38

2,2

35

2,8

32

3,7

0,7

30

2,3

28

2,8

26

3,8

1,0

24

2,4

22

2,9

20

4,0

1,4

–

–

18

3,0

16

4,1

2

–

–

–

–

13

4,2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Tabela 3. Toczenie dokładne [7, s. 258].

Głębokość skrawania w mm

1,0

1,5

2,0

Posuw

p

mm/obr.

Prędkość

skrawania

v

mm/min

Moc

skrawania

P

kW

Prędkość

skrawania

v

mm/min

Moc

skrawania

P

kW

Prędkość

skrawania

v

mm/min

Moc

skrawania

P

kW

0,1

107

0,62

97

0,85

–

–

0,15

93

0,73

85

1,0

79

1,2

0,20

85

0,83

77

1,1

71

1,4

0,25

79

0,91

71

1,2

66

1,5

0,30

70

0,93

63

1,3

59

1,6

0,40

–

–

52

1,3

40

1,6

Moc silnika tokarki musi być większa od mocy skrawania, gdyż część mocy silnika jest

zużywana na pokonanie oporów wewnętrznych w mechanizmach obrabiarki.

Moc skrawania wynosi od 0,6–0,9 mocy tokarki.

Konserwacja tokarek powinna być przeprowadzana zgodnie z instrukcją smarowania

zamieszczoną przez producenta w Dokumentacji Techniczno Ruchowej.

Czynności konserwacyjne maszyny polegają na:

−

sprawdzeniu wskaźników olejowych i w razie potrzeby uzupełnienie według tabeli

smarowniczej,

−

napełnienie punktów smarowania odpowiednim olejem lub smarem w zalecanych

odstępach czasu,

−

dokładnym czyszczeniu z wiórów i płynu chłodzącego powierzchni trących tokarki oraz

posmarowaniu olejem,

−

chronieniu punktów smarowania przed zanieczyszczeniami i uszkodzeniem.

Wiertarki

Wiercenie jest to obróbka mechaniczna polegająca na wykonywaniu otworów

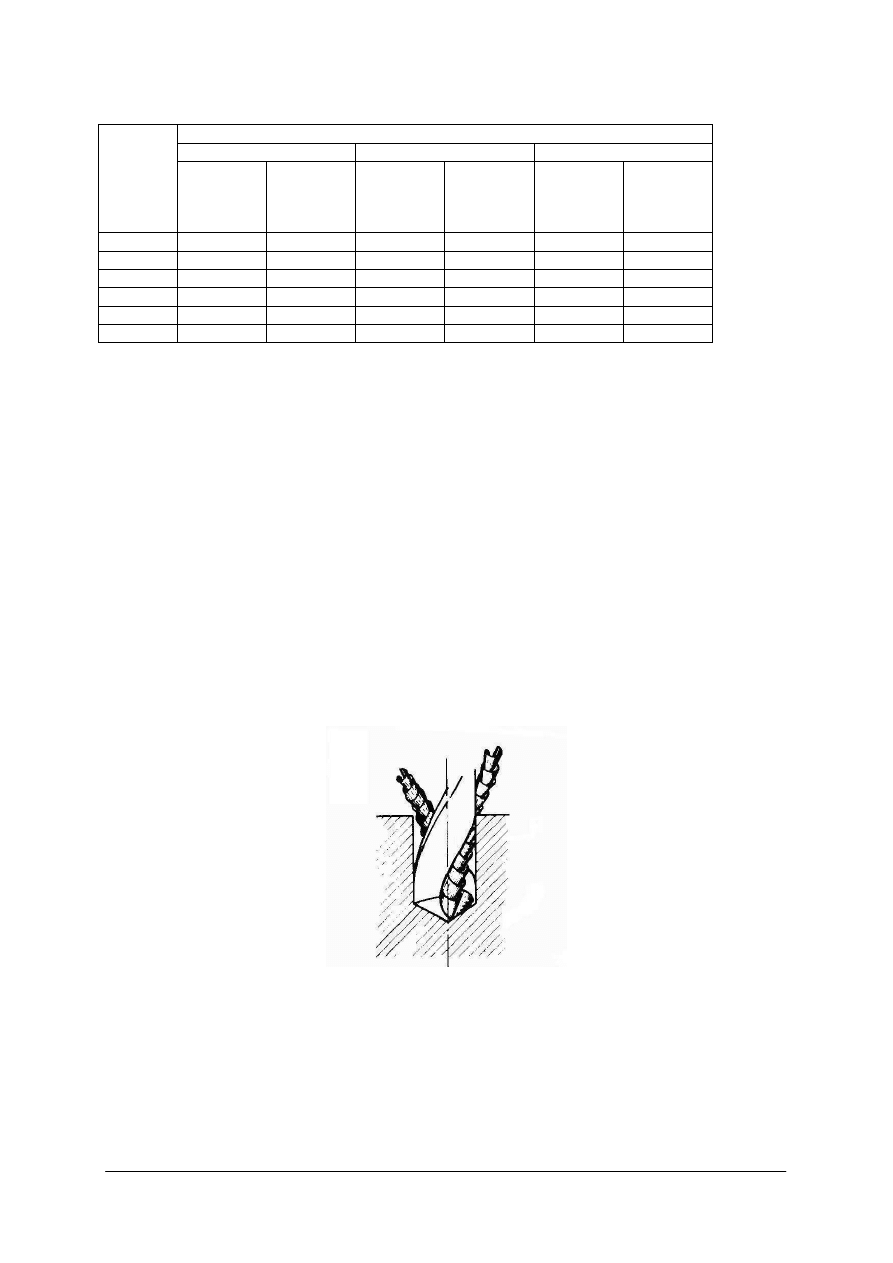

w przedmiotach za pomocą narzędzi nazywanych wiertłami (rys. 66).

Rys. 66. Powstawanie wiórów podczas wiercenia [9, s.52].

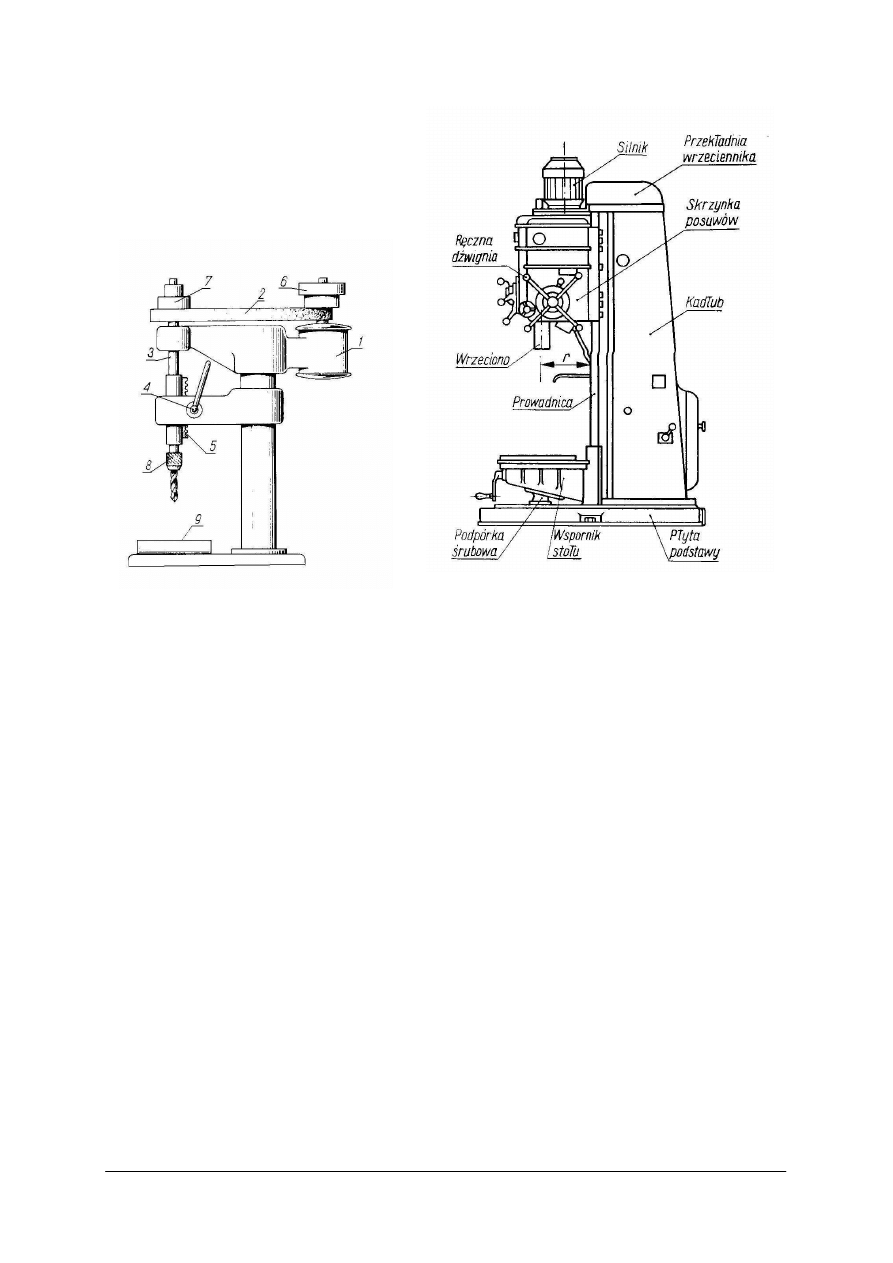

Maszyny przeznaczone do wiercenia to wiertarki. Do najczęściej używanych wiertarek

ogólnego przeznaczenia należą wiertarki stołowe(rys. 67) i stojakowe (kadłubowe) (rys. 68).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 67. Wiertarka stołowa 1) silnik elektryczny

Rys. 68. Wiertarka kadłubowa [7, s. 276].

2) napędowy, 3) wrzeciennik, 4) dźwignia,

5) zębatka, 6,7) koła pasowe, 8) uchwyt do

mocowania wiertła, 9) stół wiertarski [7, s.151].

Wiertarka stołowa przymocowana jest do stołu warsztatowego i służy do wykonywania

otworów o niedużych średnicach. Silnik 1 przez przekładnię pasową 2 napędza wrzeciono 3.

Obroty wrzeciona można regulować przez ustawienie odpowiedniego przełożenia na kołach

pasowych stopniowanych (6, 7). Ruch posuwowy wiertła uzyskuje się przeważnie ręcznie

dźwignią (4), poprzez zębatkę (5).

Wiertarki kadłubowe przeznaczone są do obróbki otworów o większych średnicach.

Pionowy kadłub wiertarki ma w górnej części silnik elektryczny, który poprzez przekładnię

napędza wrzeciono. Wrzeciennik może się przesuwać po prowadnicach w pionie. Dźwignia

ręczna służy do uruchamiania obrotów wrzeciona i do ręcznego posuwu wiertła. Stół może

być podnoszony i opuszczany w dół przy pomocy korby. Posuw wiertła może odbywać się

w sposób mechaniczny lub ręczny za pośrednictwem przekładni. Ruch roboczy i posuwowy

wykonuje narzędzie osadzone w otworze wrzeciona.

Obroty wrzeciona i posuwy wiertła można regulować według parametrów właściwych dla

danej wiertarki, przy uwzględnieniu rodzaju materiału obrabianego i narzędzia.

Wiertarek nie należy przeciążać, to znaczy nie należy stosować parametrów większych

niż określa to Dokumentacja Techniczno Ruchowa. W przeciwnym przypadku może nastąpić

uszkodzenie mechanizmów wiertarki, narzędzia lub obrabianego przedmiotu.

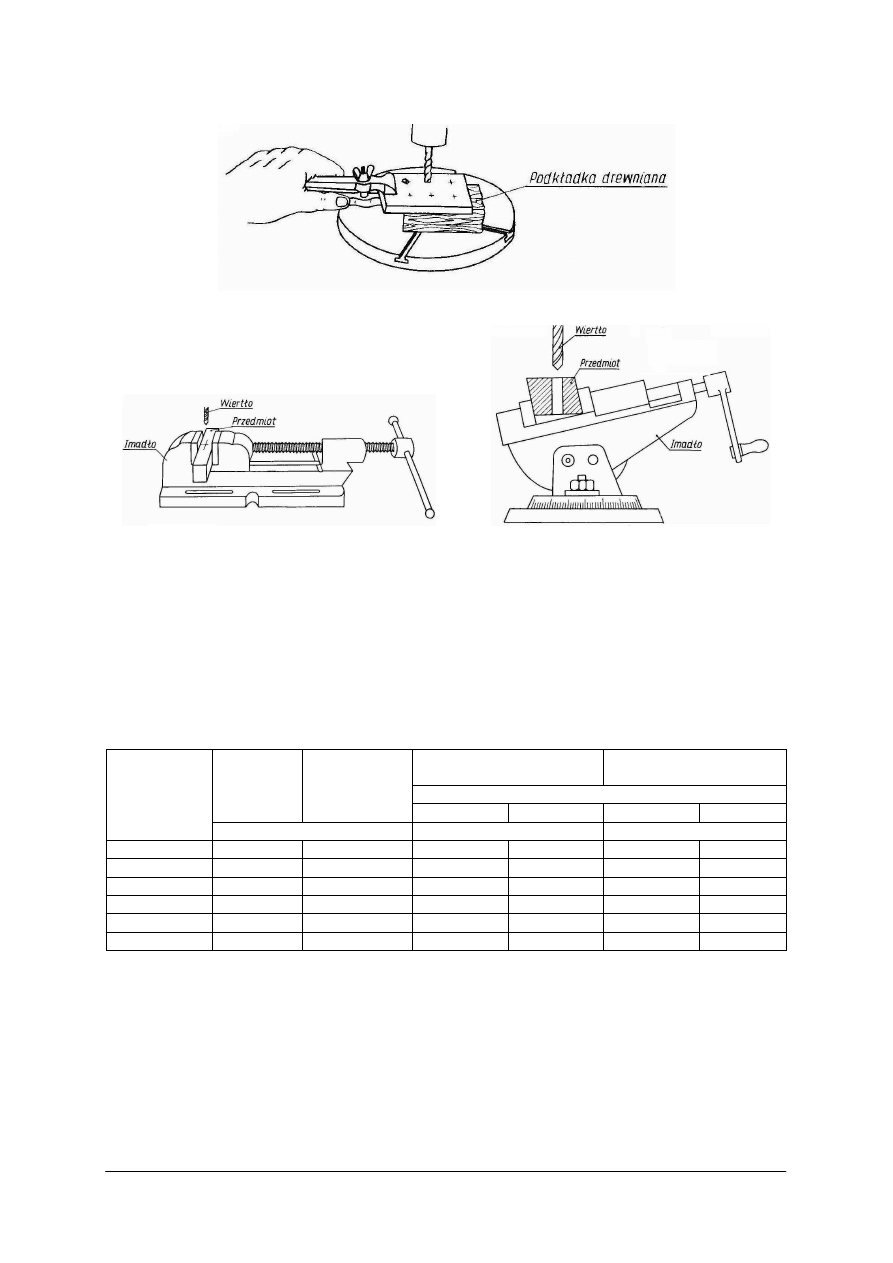

Przed przystąpieniem do wiercenia należy przedmiot zamocować tak, aby podczas

wiercenia nie ulegał przemieszczeniu. Podczas wiercenia małych otworów przedmiot można

przytrzymywać w imadle ręcznym (rys. 69). Przedmioty większe należy umieszczać w imadle

maszynowym (rys. 70) lub przykręcać do stołu bezpośrednio lub za pomocą przyrządów

i uchwytów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 69. Mocowanie przedmiotu w imadle ręcznym [7, s. 156].

Rys. 70. Mocowanie w imadle [7, s. 156].

Rys. 71. Mocowanie w imadle kątowym [7, s. 156].

Przedmioty duże i ciężkie nie muszą być podczas wiercenia mocowane.

W czasie wiercenia otworów przelotowych można uszkodzić stół wiertarki. Aby temu

zapobiec, przedmiot wiercony umieszcza się na jednakowych i równoległych podkładkach.

Wiercenie otworów nieprzelotowych, czyli o określonej głębokości, wykonuje się

najczęściej na wiertarkach z posuwem mechanicznym, które mają urządzenie do nastawiania

określonej głębokości wiercenia. Po osiągnięciu zadanej głębokości następuje wyłączenie

posuwu mechanicznego.

Tabela 4. Szybkości skrawania (v) i wartości posuwów (p) podczas wiercenia wiertłami krętymi [7, s. 158].

Wiertła ze stali węglowej

Wiertła

ze

stali

szybkotnącej

Ś

rednica wiertła [mm]

Wiertła ze

stali

węglowej

Wiertła ze stali

szybkotnącej

1–15

15–40

1–15

15–40

Materiał

Stal miękka

v [m/min]

p [mm/ obr.]

p [mm/ obr.]

Stal miękka

16

25

0,05–0,1

0,15–0,2

0,05–0,2

0,25–0,3

Stal średnia

14

20

0,05–0,1

0,15–0,2

0,05–0,2

0,25–0,3

Stal twarda

10

15

0,05–0,1

0,15–0,2

0,05–0,2

0,25–0,3

ś

eliwo 250

14

20

0,05–0,1

0,15–0,2

0,05–0,2

0,25–0,3

Mosiądz

14–8

25–40

0,05–0,175

0,2–0,225

0,05–0,25

0,25–0,35

Aluminium

30

40

0,05–0,175

0,2–0,225

0,05–0,25

0,25–0,35

Po zamocowaniu przedmiotu należy ustawić optymalne parametry wiercenia jak: ilość

wierceń (wiercenie, powiercanie, rozwiercanie, pogłębianie), obroty wrzeciona, posuw, rodzaj

chłodziwa.

Ś

rednice otworów podczas kolejnych etapów wiercenia podane są w odpowiednich normach

lub poradnikach.

Konserwacja wiertarek obejmuje czynności zmniejszające zużycie części obrabiarki

i umożliwia jej normalne użytkowanie. Powinna być przeprowadzana zgodnie z instrukcją

smarowania zamieszczoną przez producenta w Dokumentacji Techniczno Ruchowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Czynności konserwacyjne wiertarek obejmują:

−

smarowanie zgodnie z instrukcją smarowania,

−

utrzymanie wiertarki w czystości, a w szczególności stożka wrzeciona i prowadnic,

−

dociąganie śrub i nakrętek.

Frezarki

Frezowanie jest jednym z rodzajów obróbki skrawaniem mającym zastosowanie między

innymi do obróbki płaszczyzn (rys. 72), rowków i powierzchni kształtowych (rys. 73).

1

2

3

Rys. 72. Frezowanie płaszczyzn frezem: 1) walcowym, 2) walcowo-czołowym, 3) głowicą frezową [8, s. 182].

1

2

3

4

5

6

Rys. 73. Frezowanie rowków frezem: 1, 2) tarczowym, 3) palcowym, 4) trzpieniowym tarczowym, 5) kątowym,

6) kątowym dwustronnym [8, s. 182].

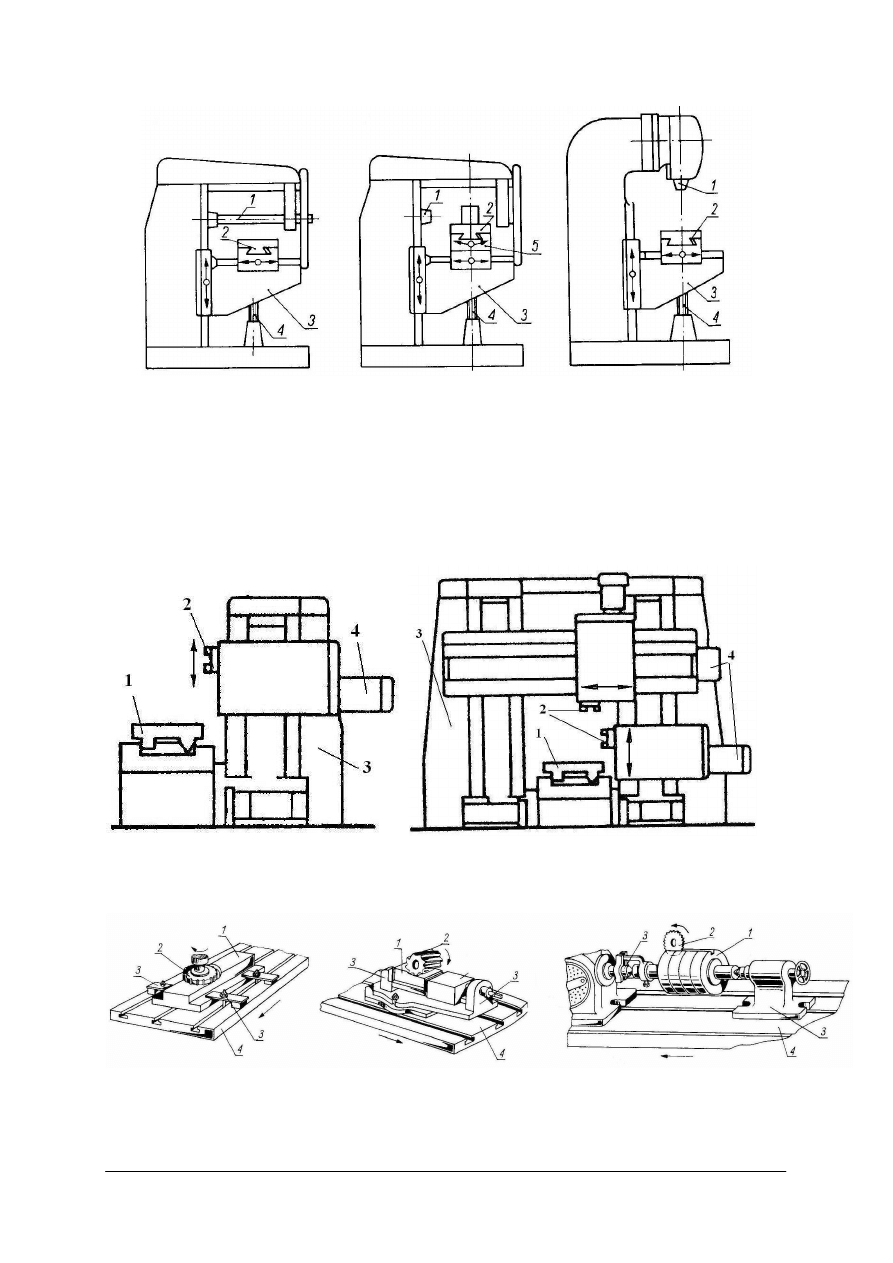

Ze względu na konstrukcję rozróżnia się frezarki wspornikowe i bezwspornikowe.

Frezarki wspornikowe (rys. 74) dzieli się na poziome zwykłe, poziome uniwersalne

i pionowe. Frezarki poziome mają poziomo ustawioną oś wrzeciona 1. Przedmiot

zamocowany na stole 2 może się przesuwać w trzech kierunkach wzajemnie prostopadłych.

Wspornik 3 może się podnosić lub opuszczać za pomocą śruby 4. Frezarki poziome

uniwersalne mają możliwość obrotu przedmiotu o pewien kąt, dzięki obrotnicy 5. We

frezarkach pionowych oś wrzeciona jest ustawiona pionowo.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

a) b) c)

Rys. 74. Typy frezarek wspornikowych: a) pozioma, b) pozioma uniwersalna, c) pionowa 1) oś wrzeciona,

2) stół, 3) wspornik, 4) śruba, 5) obrotnica [9, s.89].

Frezarki bezwspornikowe (rys. 75) odznaczają się dużą sztywnością, gdyż ich stół

wspiera się na nieruchomym łożu. Są budowane jako jednostojakowe lub bramowe.

Stół frezarek bezwspornikowych 1 wykonuje ruch tylko w kierunku wzdłużnym,

a wrzeciennik 2 wraz z narzędziem ma możliwość dosuwania się w kierunku płaszczyzny

obrabianej. W niektórych przypadkach konstrukcja pozwala na obrót wrzeciona o pewien kąt.

Są to frezarki przeznaczone do obróbki dużych i ciężkich przedmiotów.

a) b)

Rys. 75. Frezarki bezwspornikowe: a) jednostojakowa, b) bramowa, 1) stół, 2) wrzeciono, 3) korpus, 4) silnik

[11, s. 716].

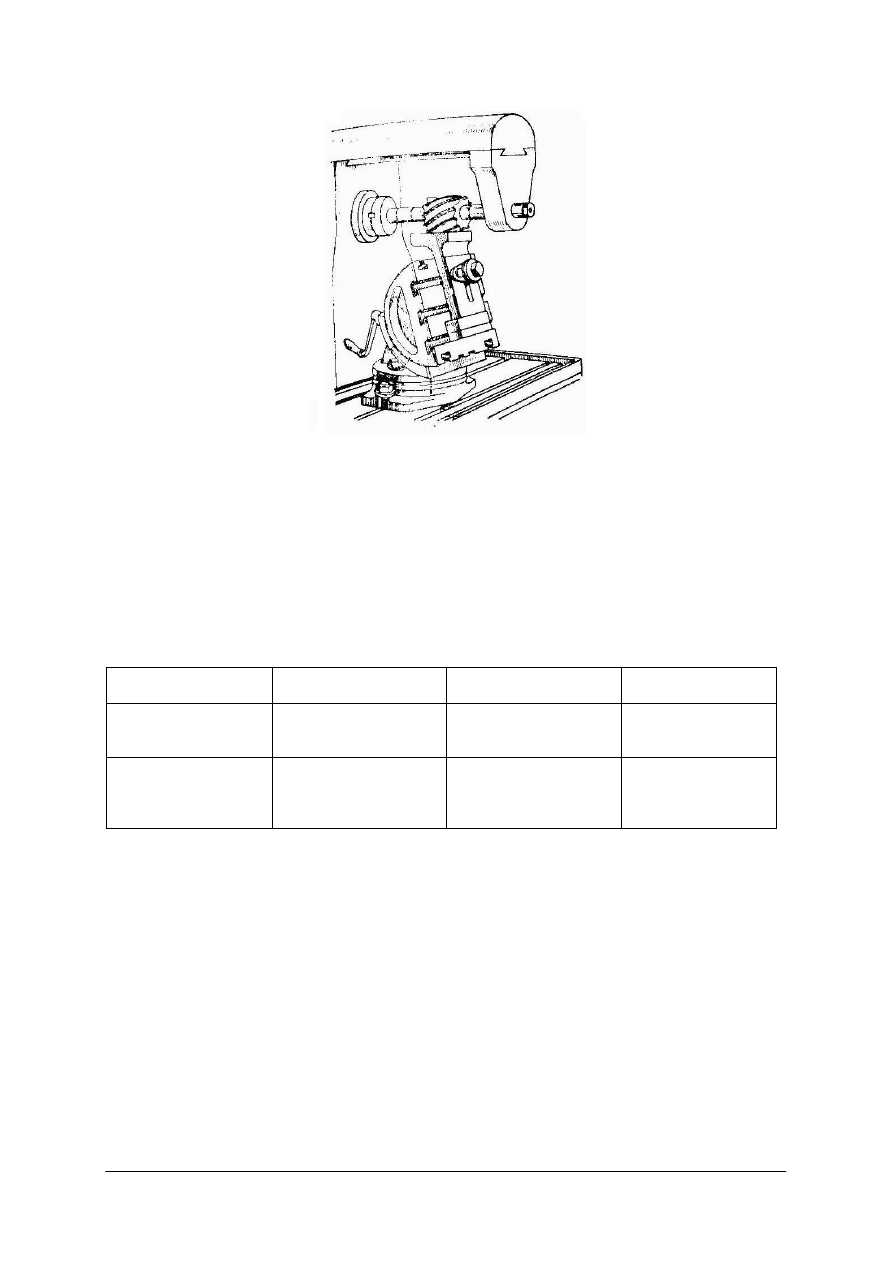

Rys. 76. Mocowanie przedmiotów a) do stołu, b) w imadle, c) w podzielnicy, 1) przedmiot obrabiany, 2) frez,

3) mocowanie, 4) stół [7, s. 292].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 77. Mocowanie przedmiotu pod kątem [11, s. 725].

Doboru freza należy dokonać w zależności od wielkości przedmiotu obrabianego, rodzaju

obróbki, rodzaju materiału obrabianego i jego twardości. Najczęściej wykonywaną obróbką

przez frezowanie jest frezowanie płaszczyzn. Do tego celu używa się frezów walcowych,

walcowo-czołowych i głowic frezowych (rys. 76). Do frezowania rowków stosuje się frezy

tarczowe lub trzpieniowe.

Do obróbki zgrubnej oraz materiałów miękkich stosuje się frezy o małej liczbie zębów.

Frezy o większej liczbie zębów stosuje się do obróbki materiałów twardych, kruchych i do

obróbki wykańczającej.

Tabela 5. Średnice freza dla danej szerokości i głębokości frezowania [11, s. 730].

Rodzaj freza

mm

Głębokość frezowania

mm

Szerokość frezowania

mm

Ś

rednica freza

mm

Frezy walcowe

do 5

8

10

do 70

90

100

60 do 75

90 do 100

110 do 130

Frezy walcowo-czołowe

i głowice frezowe

do 4

6

do 8, 10

do 40 i 60

do 90, 120, 180

do 250, 350

50 do 75

110 do 130, 150

200, 300, 400

do 500

Warunki skrawania w przypadku frezowania to: szybkość frezowania, posuw, głębokość

frezowania i liczba zębów freza czyli ilość krawędzi skrawających.

Szybkość frezowania określa się zwykle w m/min. Zależy ona od średnicy freza i od

obrotów wrzeciona.

Posuw przy frezowaniu określa się w mm/min (posuw minutowy) lub w mm/1 ząb freza.

Parametry skrawania i rodzaj freza dobiera się indywidualnie dla danego przedmiotu

(tabele 5, 6, 7). Przy frezowaniu zgrubnym, głębokość skrawania może wynosić od 3

do 6 mm. Przy frezowaniu wykańczającym, gdy zależy nam na dokładności wykonania

i gładkości powierzchni, głębokość skrawania powinna być mniejsza od 1 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Tabela 6. Orientacyjne szybkości skrawania (m/ min) frezami ze stali szybkotnącej i głowicami frezowymi

z płytkami z węglików [11, s. 739].

Rodzaj freza

Materiał obrabiany

HB

Rm

MPa

walcowe

walcowo-

czołowe

trzpieniowe

głowice

frezowe

Stal St5

140

500

16–24

18–28

18–28

120–200

180

650

16–22

18–25

18–25

100–160

220

750

14–20

16–24

16–23

80–120

Stal stopowa

290

1000

11–18

12–20

12–20

40–70

Mosiądz

70

150

30–50

40–60

40–60

150–200

Aluminium

35

140

250–300

300–400

300–400

800–1000

Tabela 7. Wartości orientacyjne posuwów na 1 ząb (mm/ząb) dla frezów ze stali szybkotnącej (przy frezowaniu

przeciwbieżnym) i dla głowic frezowych z płytkami z węglików [11, s. 740].

Materiał obrabiany

HB

Rm

MPa

walcowe

walcowo-

czołowe

trzpieniowe

głowice

frezowe

Stal St5

140

500

0,20

0,25

0,05

0,05

180

650

0,15

0,20

0,03

0,10

220

750

0,10

0,15

0,03

0,08

Stal stopowa

290

1000

0,08

0,10

0,03

0,06

Mosiądz

70

150

0,20

0,25

0,05

0,12

Aluminium

35

140

0,15

0,20

0,05

0,10

Konserwacja frezarki obejmuje czynności zmniejszające tempo procesu zużycia

elementów frezarki, zapewnia normalne jej użytkowanie i polega na:

−

smarowaniu zgodnie z instrukcją smarowania,

−

utrzymaniu maszyny w czystości a w szczególności tych części, od których zależy

dokładność pracy jak: prowadnice, kliny regulacyjne stołu i sań,

−

ochronie przed porysowaniem części trących, szczególnie prowadnic, z których wióry

należy usuwać zmiotką.

Szlifierki

Szlifowaniem nazywa się obróbkę skrawaniem, w której narzędziem skrawającym jest

ś

ciernica. Szlifowanie stosuje się do zdzierania warstwy o niewielkiej grubości z powierzchni

przedmiotów kutych, walcowanych, odlewanych oraz do obróbki wykańczającej

przedmiotów.

Szlifowanie umożliwia obróbkę materiałów bardzo twardych, których skrawanie innymi

metodami jest niemożliwe.

Szlifierką nazywa się obrabiarkę do szlifowania metali lub innych materiałów.

W zależności od kształtu powierzchni szlifowanej rozróżnia się szlifierki do wałków,

(rys. 78) otworów (rys. 80) i płaszczyzn (rys. 82).

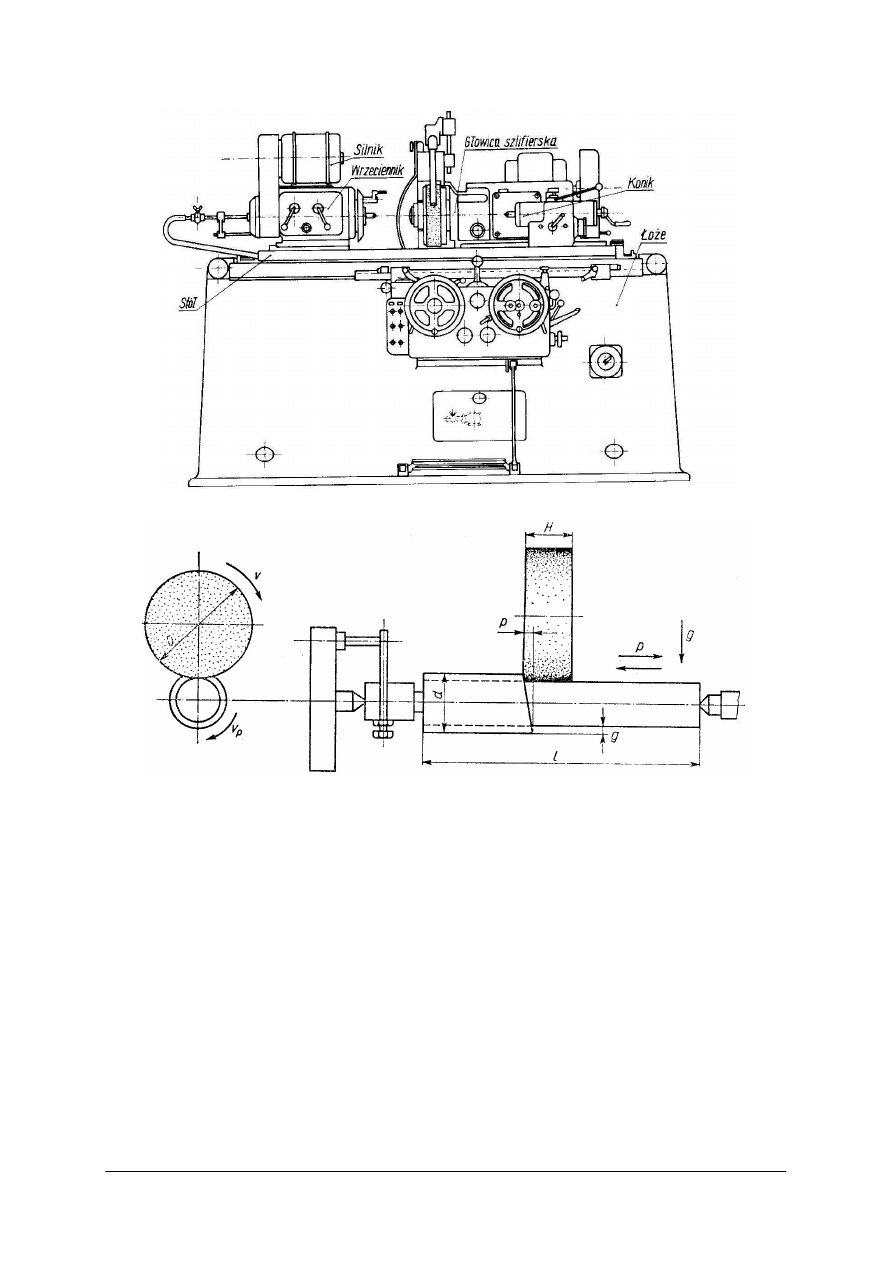

Szlifierki do wałków

Podczas szlifowania wałków przedmiot mocuje się w kłach wrzeciennika i konika

(rys. 79) lub w uchwycie szczękowym. Wrzeciono nadaje przedmiotowi ruch obrotowy za

pośrednictwem zabieraka lub uchwytu. Ściernica jest zamocowana na drugim wrzecionie

i również wykonuje ruch obrotowy z dużo większą prędkością.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Rys. 78. Szlifierka do wałków [7, s. 299].

Rys. 79. Zasada pracy szlifierki kłowej [3, s. 181].

Prędkości obwodowe w zależności od właściwości ściernicy wynoszą 25–40 m/s, a przy

szlifowaniu wysokowydajnym nawet 80–100 m/s.

Wartość posuwu wzdłużnego zależy od głębokości szlifowania, szerokości ściernicy,

sztywności przedmiotu obrabianego oraz wymaganej gładkości i dokładności obróbki.

Posuwem wzdłużnym ściernicy jest przesunięcie tarczy wzdłuż osi obrotu przedmiotu

przypadające na jeden obrót przedmiotu. Posuw wzdłużny nie może być większy niż

szerokość ściernicy.

Podczas szlifowania zgrubnego przedmiotu o średnicy do 20mm, wartość posuwu

wzdłużnego przyjmuje się jako 0,3 do 0,5 szerokości ściernicy (p = 0,3–0,5 H), dla wałków

o średnicy powyżej 20 mm: p = 0,7 – 0,85 H.

W szlifowaniu wykończającym dokładnym wartość posuwu wzdłużnego przyjmuje się

p = 0,2–0,3 H niezależnie od średnicy przedmiotu.

Głębokość przy szlifowaniu zgrubnym g = 0,005–0,06 mm, a przy szlifowaniu

dokładnym – mniejsze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

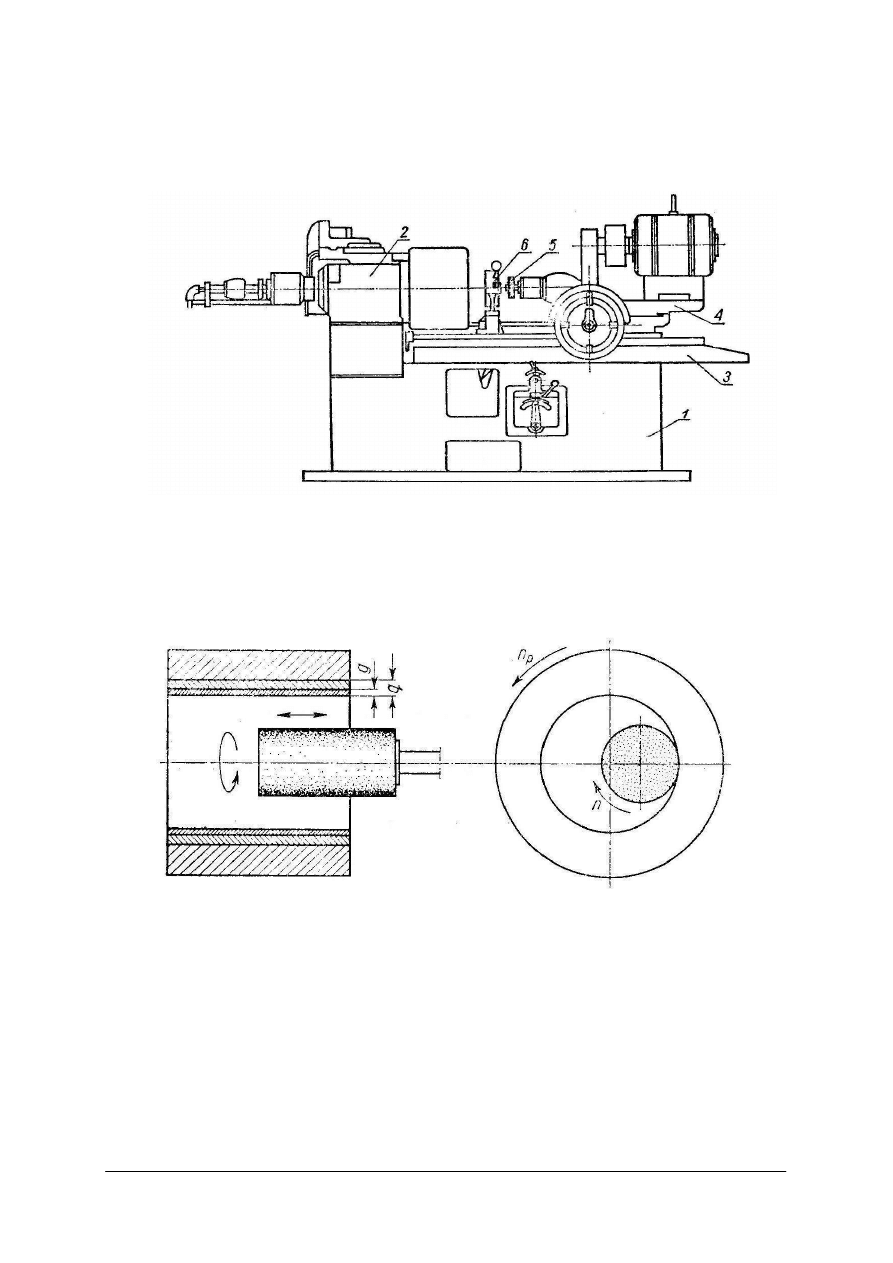

Szlifierki do otworów

Szlifierki do otworów różnią się od szlifierek do wałków konstrukcją wrzeciona

szlifierskiego (rys. 80). Tarcza ścierna zamocowana jest na końcu przedłużki osadzonej we

wrzecionie i wykonuje główny ruch obrotowy.

Rys. 80. Szlifierka do otworów: 1) łoże, 2) wrzeciennik, 3) stół, 4) suport, 5) ściernica, 6) przyrząd do

wyrównywania tarczy [9, s. 105].

Przedmiot obrabiany mocuje się w uchwycie szczękowym wrzeciennika, najczęściej

samocentrującym.

Ruch obrotowy wykonuje przedmiot obrabiany, natomiast wrzeciono wraz ze ściernicą

ruch posuwowo-obrotowy (rys. 81).

Rys. 81. Szlifowanie otworu [2, s. 185].

Podczas szlifowania wewnętrznego średnica ściernicy jest ograniczona wymiarami

otworu szlifowanego i nie może być od niego większa. Dla uzyskania właściwej prędkości

skrawania, obroty wrzeciona muszą być bardzo duże ze względu na małe średnice ściernic.

W praktyce nie uzyskuje się odpowiednio wysokich obrotów wrzeciona, stąd szlifowanie

otworów o małych średnicach wykonuje się przy małych prędkościach skrawania.

Posuw wzdłużny (p) wynosi 0,2 do 0,8 szerokości ściernicy (p = 0,2–0,8 H), a głębokość

skrawania dla stali niehartowanej g = 0,005–0,0075 mm/2·skoki (tam i powrót).

Prędkość obwodowa dla mniejszych średnic otworów i dużych głębokości skrawania

wynosi około 20 m/min, a przy większych średnicach (ponad 100 mm) i małej głębokości

skrawania prędkość obwodowa wynosi około 100 m/min.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

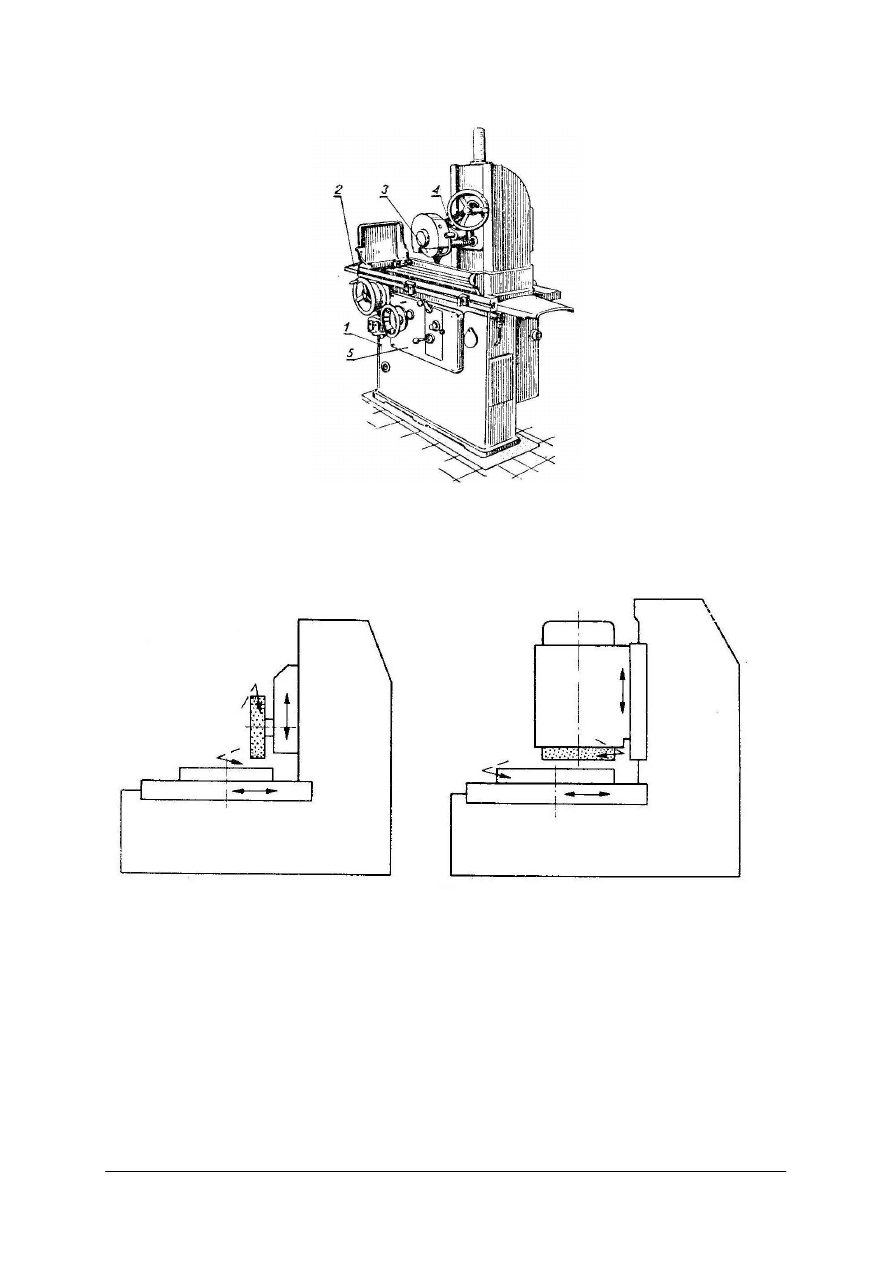

Szlifierki do płaszczyzn

Rys. 82. Szlifierka wzdłużna do szlifowania płaszczyzn: 1) łoże, 2) stół, 3) ściernica, 4) wrzeciennik

narzędziowy, 5) skrzynka mechanizmów sterujących [11, s. 792].

Szlifierki do płaszczyzn przeznaczone są do szlifowania płaskich powierzchni

zewnętrznych. Dzieli się je na obwodowe, w których szlifowanie odbywa się obwodem

ś

ciernicy i czołowe, w których szlifowanie odbywa się czołem ściernicy.

1

2

Rys. 83. Szlifierki karuzelowe do szlifowania płaszczyzn: 1) obwodem ściernicy, 2) czołem ściernicy

[12, s. 429].

Obydwa typy szlifierek wykonuje się jako wzdłużne, w których stół wykonuje ruch

postępowo-zwrotny (rys. 82), albo karuzelowe (rys. 83), ze stołem wykonującym ruch

obrotowy. Mogą mieć one oś wrzeciona ustawioną poziomo lub w pionie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Rys. 84. Szlifowanie obwodowe [3, s. 186].

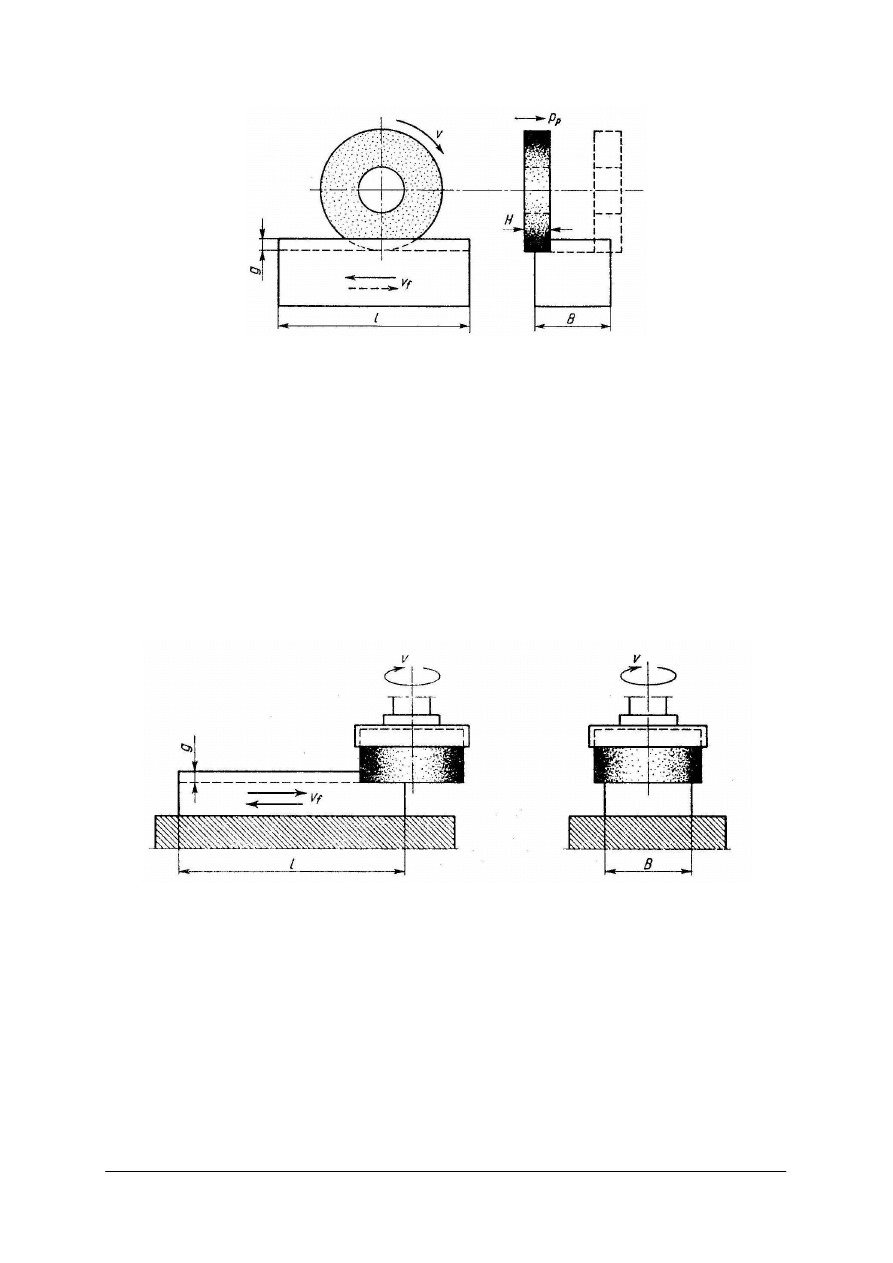

Szlifowanie płaszczyzn obwodem ściernicy (rys. 84) wykonywane jest za pomocą

ś

ciernic tarczowych płaskich (rys. 25).

Podczas szlifowania obwodem ściernicy, powierzchnia styku tarczy z materiałem

obrabianym jest mała, stąd mniejsze są siły skrawania i mniej wydziela się ciepła.

Szlifowanie obwodowe jest mało wydajne i stosuje się go wtedy, gdy:

−

przedmiot jest mało sztywny,

−

chce się uniknąć przegrzania powierzchni,

−

wymagana jest duża dokładność obróbki.

Parametry dla szlifowania zgrubnego obwodem ściernicy wynoszą: głębokość skrawania

g = 0,015–0,06 mm, posuw poprzeczny 0,4–0,7 szerokości ściernicy H (p = 0,4–0,7 H),

prędkość posuwu wzdłużnego wynosi 5–40 m/min. Podczas szlifowania dokładnego

g = 0,005–0,01 mm, p = 0,25–0,35 H, prędkość posuwu wzdłużnego wynosi vf = 15–20 m/min.

Rys. 85. Szlifowanie czołowe [3, s. 186].

Szlifowanie czołem narzędzia ściernego (rys. 85) odbywa się ściernicami garnkowymi

(rys. 25) lub segmentowymi (rys. 52). Przy szlifowaniu czołowym powierzchnia styku

ś

ciernicy z materiałem jest znacznie większa niż przy szlifowaniu obwodowym, co powoduje

znaczne siły skrawania i wydzielanie się dużej ilości ciepła.

Szlifowanie obwodowe wymaga sztywnego zamocowania przedmiotu i obfitego chłodzenia.

Parametry skrawania dla szlifowania zgrubnego wynoszą g = 0,02–0,4 mm i prędkość posuwu

wzdłużnego vf = 1,5–12 m/min, przy szlifowaniu dokładnym g = 0,005–0,01 mm, vf = 2–3 m/min.

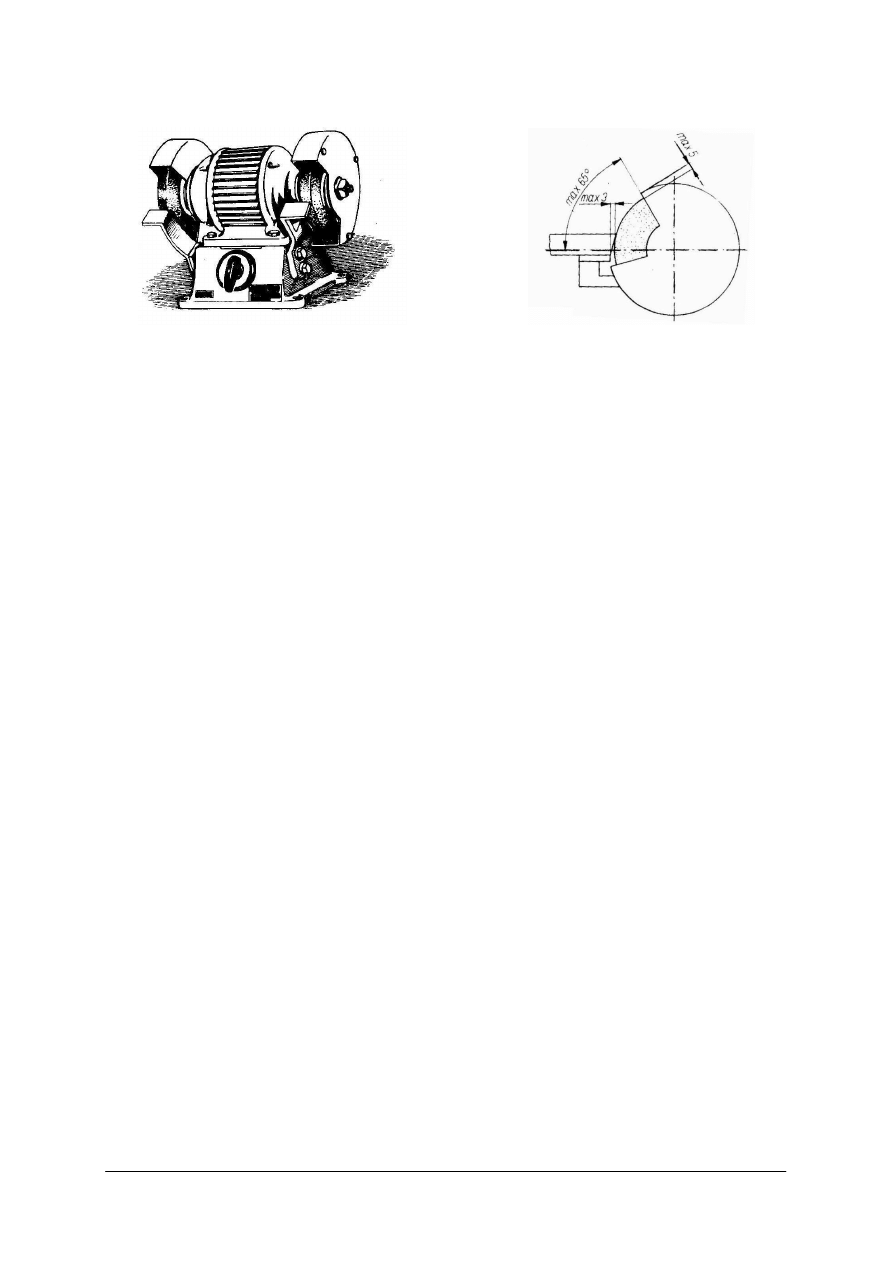

Szlifierka stołowa dwutarczowa jest stosowana powszechnie do niezbyt dokładnego

ostrzenia narzędzi skrawających oraz do różnych drobnych robót w warsztacie blacharskim