Materiały Konstrukcyjne

Kolokwium Nr2

1) W jakim celu przeprowadza się obróbkę cieplną?

Obróbka cieplna jest zabiegiem lub połączeniem kilku zabiegów cieplnych mających

na celu wprowadzenie zmian strukturalnych skutkujących nadaniem pożądanych właściwości

mechanicznych, fizycznych czy chemicznych obrabianemu materiałowi.

2) Na czym polega wyżarzanie ujednoradniające?

Celem wyżarzania ujednoradniającego jest równomierne rozproszenie dodatków, domieszek

oraz zanieczyszczeń na całą stal poprzez dyfuzje, czyli uzyskanie większej jednorodności

stali. Przed tym procesem największa koncentracja domieszek jest w kryształach wolnych

znajdujących się w „środku” stali. Wyżarzanie ujednoradniające (homogenizujące) polega na

nagrzaniu do temperatury zbliżonej do linii solidus (zwykle 1000-1250

0

C), długotrwałym

wygrzewaniu w tej temp., aż do zajścia dyfuzyjnego i wyrównania składu chemicznego, oraz

chłodzenie.

3) W jakich przypadkach przeprowadza się rekrystalizację metali?

Rekrystalizacja jest wykorzystywana do usuwania skutków odkształcenia-zgniotów (po

obróbce plastycznej) oraz do wytwarzania ziarna o żądanej wielkości. Struktura

drobnoziarnista jest zwykle korzystna. Materiał drobnoziarnisty jest bardziej wytrzymały, a

drobnoziarniste stale mają niższą temperaturę przejścia w stan kruchy.

4) Jakie zjawiska zachodzą podczas procesu rekrystalizacji?

Podczas rekrystalizacji następuje zmiana struktury którą możemy podzielić na;

**zdrowienie – zjawisko zachodzące bezpośrednio po nagrzaniu zanik naprężeń

szczątkowych) ** rekrystalizacja pierwotna – proces odbudowy struktury krystalograficznej

tworzą się nowe kryształy pozbawione odkształceń(drobnoziarnisty) ** rozrost ziaren –

zanikają granicę krzywoliniowe, zjawisko szkodliwe- rozrost ziaren ** rekrystalizacja wtórna

– rozrost tylko niektórych ziaren i powstanie struktury gruboziarnistej.

5) Na podstawie jakiego eksperymentu wyznacza się temperaturę rekrystalizacji?

Temperatura rekrystalizacji nie może być jednoznacznie określona, gdyż zależy od

wielu czynników: temp. topnienia, czystości metalu itp. Dlatego do celów praktycznych

wprowadzono pojęcie temp. progowej rekrystalizacji T

r

, która jest najniższą temp. procesu

przy dużych odkształceniach (>60-70%) i czasie wyżarzania 1-2 h.

Eksperymentem tym jest badanie twardości metodą Brinella w zależności od temperatury

wyżarzania. Wykres tej zależności zawsze będzie miał punkt przegięcia, który jest temp.

rekrystalizacji.

6) Co to jest zgniot krytyczny i jaki ma wpływ na właściwości materiału po rekrystalizacji?

Zgniot krytyczny jest to niewielki stopień odkształceń powodujący maksymalny

rozrost ziarna. Z reguły w zakresie 2-8% odkształcenia. Zgniot krytyczny jest zjawiskiem nie

pożądanym na przykład dla łusek.

Zgniot – stan strukturalny spowodowany odkształceniem plastycznym na zimno.

Zgniot krytyczny to mały zgniot (poniżej 10%), który powoduje rozrost dużych ziaren.

%

100

o

o

d

d

d

Z

Zgniot powoduje w materiale pasmowe ułożenia kryształów.

Maksymalny rozrost ziarna powoduje duże komplikacje. Pojawiają się miejsca w dużym

stopniu narażone na pęknięcia.

7) W jakich przypadkach przeprowadza się normalizację stali?

Dla odlewów, które nie będą przerabiane plastycznie należy, celem rozdrobnienia

ziarna, zastosować odpowiednią obróbkę cieplną np. wyżarzanie normalizujące. Normalizacja

ma za zadanie także przygotowanie struktury do ostatecznej obróbki cieplnej.

Wyżarzanie normalizujące przeprowadza się tez w celu:

- usunięcia naprężeń w odlewach o skomplikowanym kształcie;

- usunięcia skutków wcześniej przeprowadzonej obróbki cieplnej np. hartowania

- ujednorodnienia właściwości mechanicznych spoin spawalniczych

- zmiękczenia materiału.

8) Na czym polega skłonność stali do drobnoziarnistości podczas normalizowania?

Struktura perlityczna stali po podgrzaniu stali od 30 do 50

0

C powyżej temperatury

austenityzacji zmienia się w austenit charakteryzujący się dużym stopniem rozdrobnienia.

Rozdrobnienie to jest małe w powyższym przedziale temperatur. Następnie ochłodzenie

poniżej temperatury austenityzacji powoduje zamianę austenitu drobnoziarnistego w perlit

drobnoziarnisty.

9) Na czym polega i jaką strukturę uzyskuje się podczas sferoidyzacji stali?

Wyżarzanie sferoidyzujące, zwane także zmiękczaniem, polega na nagrzaniu stali do

temperatury zbliżonej do A

C1

, wygrzewaniu w tej temperaturze, bardzo wolnym chłodzeniu

do temperatury ok. 600

0

C i następnie dowolnym chłodzeniu do temperatury otoczenia. W

wyniku sferoidyzacji powstaje sferoidyt, czyli perlit, w którym cementyt występuje w postaci

kulek. Struktura taka zapewnia niewielką twardość, dobrą skrawalność oraz dobrą podatność

na odkształcenie plastyczne w czasie obróbki plastycznej na zimno.

10) Jakie parametry obróbki cieplnej można odczytać z wykresu CTPc?

Z wykresu tego można twardość jaką osiąga się przy określonym przebiegu

chłodzenia z położenia linii chłodzenia w stosunku do linii wykresu można wywnioskować

jakie przemiany będą zachodzić w czasie chłodzenia i jaką otrzymamy strukturę. Temperatury

początku i końca poszczególnych przemian i odpowiadające im czasy odczytuje się przez

rzutowanie odpowiednio na osie temperatury lub czasu punktów przecięcia krzywych

szybkości chłodzenia z krzywymi początku i końca przemiany.

Wykresy te umożliwiają także określenie szybkości krytycznej V

k

, czyli najmniejszej

szybkości chłodzenia z temperatury austenityzowania zapewniającej uzyskanie struktury

wyłącznie martenzytycznej. Na wykresie Ctpc szybkość krytyczna jest linią chłodzenia

przebiegającą stycznie do krzywej początku przemiany austenitu w punkcie najmniejszej

trwałości austenitu przechłodzonego.

11)Czym różni się przemiana austenitu w perlit od przemiany austenitu w martenzyt?

Różni się tym że pierwsza przemiana zachodzi pod wpływem przechłodzenia

nieznacznie poniżej temp A1 co powoduje że czasy rozpoczęcia i zakończenia przemiany są

stosunkowo długie, martenzyt powstaje z austenitu przy bardzo dużym przechłodzeniu

poniżej temp. Ms poniżej której zachodzi przebudowa sieci żelaza w żelazo .

Przemiana austenitu w perlit

Przemiana austenitu w martenzyt

Przemiana dyfuzyjna

Przemiana bezdyfuzyjna

Atomy zmieniają swoje pozycje w węzłach

na duże odległości od 1 do 10

6

odstępów

międzyatomowych

Atomy mogą przemieszczać się na odległości

mniejsze niż odstępy międzyatomowe

Atomy przemieszczają się z miejsca na

miejsce w wyniku dyfuzji aktywowanej

cieplnie

Atomy przemieszczają się zrywając i

odnawiając wiązania międzyatomowe z

niewielką zmianą pozycji

Atomy przeskakują przypadkowo z miejsca

na miejsce

Atomy przemieszczają się jeden za drugim w

precyzyjnej kolejności

Szybkość zależy od temperatury i poniżej

0,3-0,4 temperatury mięknięcia przemiana nie

zachodzi

Szybkość przemiany ~ prędkość światła

nie zależy istotnie od temperatury

Stopień przemiany zależy zarówno od czasu i

temperatury

Stopień przemiany (objętość, która jej

ulegnie) zależy tylko od temperatury

W stopach jest możliwa zmiana składu

Nie zachodzi zmiana składu chemicznego

chemicznego poszczególnych faz

Zależności krystalograficzne pomiędzy

fazami występują tylko czasem

Zawsze występuje specyficzna zależność

krystalograficzna pomiędzy martenzytem a

fazą macierzystą

Zachodzi przy powolnym studzeniu.

Zachodzi przy szybkim studzeniu.

12) Co to jest krytyczna szybkość hartowania?

Najmniejsza szybkość przy której uzyskuje się strukturę jednorodnego martenzytu. Na

wykresie przemiany przechłodzonego austenitu CTPc jest to styczna do krzywej początku

przemiany.

13) Jaki jest wpływ węgla i dodatków stopowych na krytyczną szybkość hartowania?

[Wpływ węgla:

Najmniejszą szybkość mają stale o zaw. węgla 0,5-0,9% węgla. stale o pozostałych

zawartościach węgla krytyczną szybkość hartowania mają większą. Rysunek na ściądze

Wpływ dodatków stopowych:

Do pierwiastków stopowych najsilniej zwiększających hartowność zaliczamy Mo, Mn i Cr

(wg malejącej siły wpływu). Należy jednak zwrócić uwagę, że pierwiastki te tylko wtedy

zwiększają hartowność stali, gdy są rozpuszczone w austenicie. Występowanie nie

rozpuszczonych węglików tych pierwiastków, powoduje silne zmniejszenie hartowności.

Czasami jednak celowo nie doprowadza się do rozpuszczenia pewnych węglików podczas

austenityzowania (np. węglików wanadu w stalach narzędziowych) aby nie dopuścić do

rozrostu ziarna austenitu i uzyskać większą odporność na pękanie stali. W stalach

szybkotnących, wysoka zawartość pierwiastków stopowych tworzących trudno rozpuszczalne

węgliki powoduje, że stale te są hartowane z bardzo wysokich temperatur celem nasycenia

austenitu zarówno węglem jak i dodatkami stopowymi ]

Dodatek węgla w stopie powoduje obniżenie krytycznej szybkości hartowania zgodnie

z wykresem przez co wydłuża się czas studzenia.

Mangan, chrom, nikiel i wanad również zmniejszają wartość krytycznej szybkości

hartowania. Natomiast kobalt i wolfram ją podwyższa.

14) Jak wyznaczamy temperaturę hartowania stali?

Temperatura hartowania zależy do zawartości węgla w stali. Dla stali

podeutektycznych (do 0,77% C) temperatura hartowania wynosi od 30 do 50

0

C powyżej

temp. austenityzacji (przemiany austenitu w ferryt). Dla stali nadeutektycznych wynosi do

50

0

C powyżej temperatury 727

0

C.

15) W jakim celu przeprowadza się odpuszczanie stali?

Odpuszczanie polega na nagrzewaniu uprzednio zahartowanego przedmiotu do

temperatury leżącej poniżej A

C1

, co prowadzi do usunięcia naprężeń oraz przemian

wywołujących zmniejszenie twardości i wzrost plastyczności stali. Połączenie zabiegów

hartowania i wysokiego lub średniego odpuszczania nazywamy ulepszaniem cieplnym.

Stal odpuszczona, w porównaniu do stali niedopuszczonej o tej samej twardości, ma dużo

większą udarność. Przykładem zastosowania stali odpuszczonych są lufy karabinowe.

16) Jakie zjawiska zachodzą podczas odpuszczania stali?

W materiale po zahartowaniu występują naprężenia wewnętrzne. Naprężenia te

zanikają po osiągnięciu dostatecznej temperatury, ponieważ granica plastyczności ze

wzrostem temperatury maleje i materiał odkształcając się ulega odprężeniu. Przemiany

zachodzące podczas odpuszczania stali można podzielić na trzy zasadnicze etapy:

W zakresie 150-250 st. C mamy do czynienia z odpuszczaniem niskim=> częściowe

usuniecie naprężeń hartowniczych oraz rozkład austenitu szczątkowego, przy zachowaniu

wysokiej twardości

W zakresie 250-500 st. C ma miejsce obniżenie twardości i zwiększenie odporności na

uderzenie przy zachowaniu wysokiej wytrzymałości i sprężystości (zastosowanie przy

obróbce cieplnej np. sprężyn).

W zakresie 500-650 st. C uzyskuje się najwyższą udarność, przy wystarczającej

wytrzymałości na rozciąganie. Uzyskuje się strukturę sorbityczną, właściwą dla stali

konstrukcyjnych.

17) Dlaczego w stalach o większej zawartości węgla obserwujemy wzrost twardości podczas

odpuszczania w niższych temperaturach?

Gdyż wyniku takiego odpuszczania następuje przemiana austenitu szczątkowego w

martenzyt, który jak wiemy jest twardszy od austenitu. Martenzyt odznacza się wysoką

twardością przy jednoczesnej dużej kruchości. Twardość martenzytu zwiększa się wraz ze

wzrostem zawartości węgla w stali, co jest związane ze zwiększającym się odkształceniem

sieci krystalicznej żelaza . Znaczny przyrost twardości obserwuje się zwłaszcza do

zawartości 0,7%?1,2? węgla, kiedy to martenzyt osiąga twardość około 64HRC. Dalszy

przyrost twardości jest już nieznaczny.

18) Jak zawartość austenitu szczątkowego zależy od zawartości węgla?

Im więcej węgla w stali tym więcej austenitu szczątkowego. Im więcej znajduje się w

austenicie węgla tym ilość austenitu szczątkowego w zahartowanej stali jest większa.

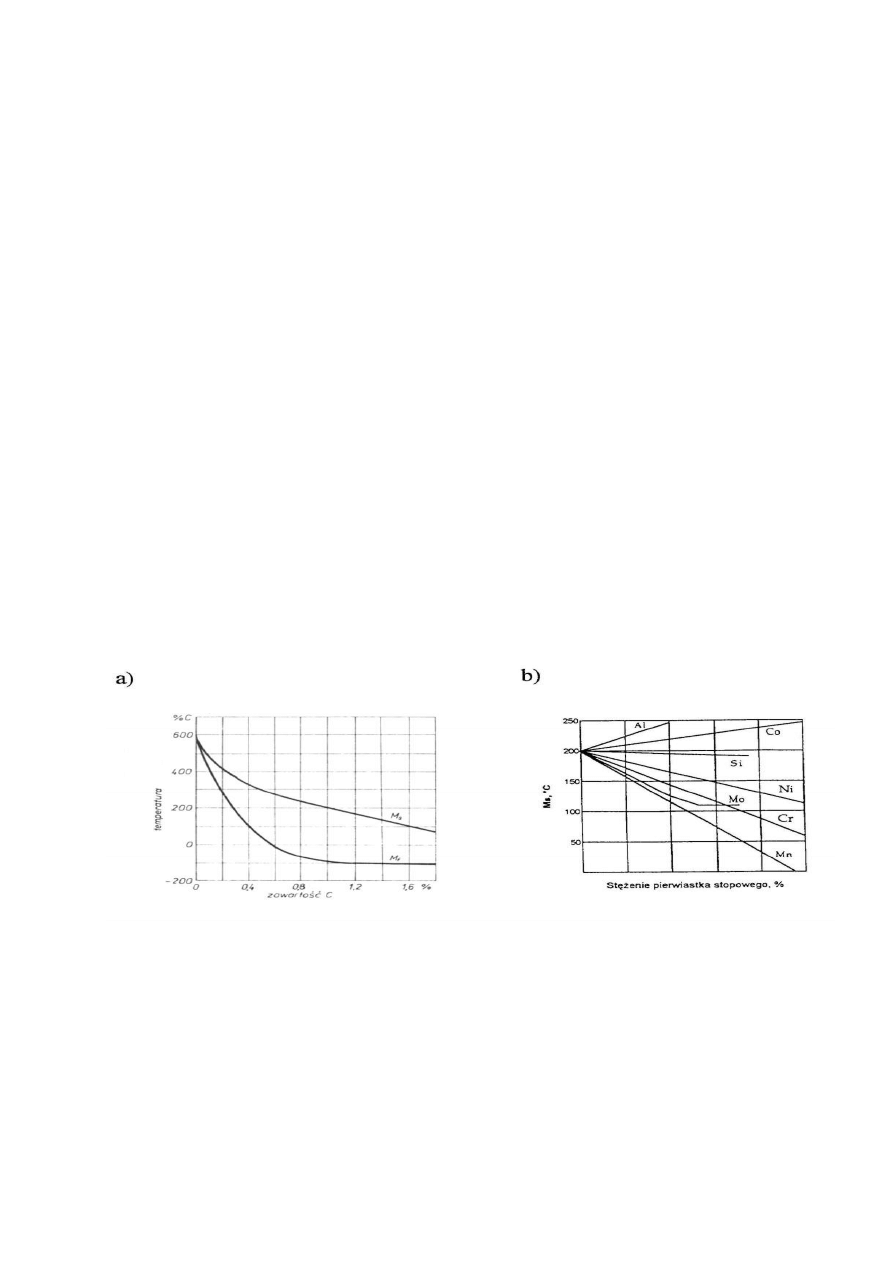

19) Jaka jest zależność początku i końca przemiany martenzytycznej od zawartości węgla w

stali?

Przemiana martenzytyczna w stalach zachodzi tylko w warunkach ciągłego chłodzenia w

zakresie pomiędzy temperaturą M

s

(martenzyt start) a temperaturą M

f

(martenzyt koniec od

ang. martensite finish). Temperatury M

s

i M

f

zależą od składu chemicznego austenitu i

obniżają się ze wzrostem zawartości węgla oraz większości pierwiastków stopowych, poza Al

i Co (rys.7.6). Jedna z zależności między składem stali a temp. M

s

:

M

s

(

0

C)=561 – 474*(%C) – 33*(%Mn) – 17*(%Ni) – 17*(%Cr) – 21*(%Mo)

Rys.7.6. Wpływ stężenia a) węgla na temperaturę M

s

i M

f

, wg S. Prowansa oraz

b) pierwiastków stopowych na temperaturę M

s

, wg V. I. Zjuzina i in.

20) Na czym polega obróbka podzerowa stali?

W przypadku gdy z uwagi na skład chemiczny austenitu hartowanej stali temperatura

M

f

jest niższa od temperatury 0

o

C, stosowana jest tzw. obróbka podzerowa, zwana również

wymrażaniem. Polega ona na chłodzeniu stali bezpośrednio po hartowaniu do temperatury

niższej od 0

o

C, wytrzymaniu przy tej temperaturze i następnie ogrzaniu do temperatury

otoczenia. Obróbka ta umożliwia zmniejszenie udziału austenitu szczątkowego w strukturze

stali.

Obróbka podzerowa, zwana również wymrażaniem ma na celu maksymalny rozkład austenitu

pozostałego po zahartowaniu. Osiąga się to w wyniku schłodzenia stali poniżej temp. M

f

,

która dla stali o zawartości węgla powyżej 0,6-0,7% znajduje się poniżej 0

0

C. Zmniejszenie

ilości nie przemienionego austenitu w zahartowanej stali prowadzi z jednej strony do

zwiększenia twardości, z drugiej do stabilności wymiarów. Do wymrażania stosuje się zwykle

stały CO

2

, który daje temperaturę -80

0

C.

21) Jakie środki chłodzące są stosowane podczas hartowania stali?

Do podstawowych środków chłodzących nalezą: *woda (o różnych temp.) 10% w

wodzie roztworów wodorotlenku soli kuchennej sody kwasu siarkowego, woda destylowana

emulsja oleju w wodzie woda z mydłem olej mineralny maszynowy stop 75%Sn 25%Cd rtęć

płyty miedziane płyty żelazne.

22) W jakim celu przeprowadza się wyżarzanie odprężające lub stabilizujące?

W celu zmniejszenia naprężeń własnych elementów stalowych powstałych w

procesach technologicznych jak przeróbka plastyczna na gorąco obróbka mechaniczna

spawanie prostowanie itp.: nie powodujące przy tym zmian struktury stali twardości i

wytrzymałości. Polega ono na nagrzewaniu przedmiotu do temperatury z reguły niższej od

A

c1

, natomiast wyższej od temperatury, w której metal traci znaczna część wytrzymałości i

staje się plastyczny, co umożliwia usunięcie naprężeń przez wewnętrzne odkształcenia

plastyczne.

23) Jaką własność stali określa krytyczna szybkość hartowania V

k

?

V

kr

- jest to szybkość ochładzania austenitu która jest styczna do obszaru przemiany

bainitycznej na wykresie CTPc V

kr

- krytyczna prędkość hartowania - najwolniejsza prędkość

ochładzania przy której otrzymujemy martenzyt. Krytyczna szybkość hartowania określa

zdolność stali do hartowania.

24) Jaką własność określa średnica krytyczna D

0

i D

50?

Średnica krytyczna D

0

jest to średnica pręta zahartowanego na wskroś w ośrodku

chłodzącym o danej intensywności chłodzenia. Pręt zahartowany na wskroś najczęściej

oznacza pręt, w którego osi jest 50% martenzytu (D

50

), chociaż określa się średnice krytyczne

także dla innych udziałów objętościowych martenzytu w osi (np. D

80

,D

95

)

Inaczej: D

n

– średnica pręta, w którym po zahartowaniu w ośrodku o określonej

intensywności chłodzenia w osi przekroju poprzecznego obrabianego elementu uzyskuje się

strukturę złożoną z co najmniej n% martenzytu (indeks n odpowiada udziałowi martenzytu w

strukturze). Średnica krytyczna jest miarą przehartowalności stali.

25) Na czym polega obróbka cieplno-plastyczna stali?

Obróbką cieplno-plastyczną nazywamy połączenie odkształcenia plastycznego z

obróbką cieplną w taki sposób, aby przemiana fazowa zachodziła w warunkach wzrostu

gęstości defektów sieci wywołanych odkształceniem. Badania wykazały, że tą drogą można

uzyskać wzrost wytrzymałości bez jednoczesnego spadku plastyczności.

Przykłady obróbek: metoda Stelmor, metoda Sumitomo

Wyróżnia się obróbkę cieplno-plastyczną (cieplno-mechaniczną):

- wysokotemperaturową

- niskotemperaturową

26) Jak definiujemy obróbkę cieplno-chemiczną?

Obróbka cieplno-chemiczna polega na dyfuzyjnym wprowadzeniu do

przypowierzchniowej warstwy przedmiotu obcego pierwiastka, celem spowodowania

odpowiednich zmian własności tej warstwy (w niektórych przypadkach właściwy efekt

uzyskuje się dopiero po dodatkowej obróbce cieplnej). Ogólnie dzieli się na:

- dyfuzyjne nasycanie niemetalami (nawęglanie, azotowanie, utlenianie, siarkowanie,

borowanie, krzemowanie),

-dyfuzyjne nasycanie metalami (aluminiowanie, chromowanie, cynkowanie, tytanowanie),

-dyfuzyjne nasycanie wieloskładnikowe (węgloazotowanie, węglotytanowanie,

siarkowęgloazotowanie itd.)

Obróbkę cieplno-chemiczną stosuje się dla uzyskania wysokiej twardości warstwy

powierzchniowej przedmiotu, przy zachowaniu ciągliwego rdzenia. Zapewnia to dużą

odporność na ścieranie i wysoką wytrzymałość na obciążenia dynamiczne, a w niektórych

przypadkach zabezpiecza stal przed korozją.

27) Z czego wytwarza się atmosfery do obróbki cieplnej i cieplno-chemicznej?

Atmosferami bezgeneratorowymi są głównie jednoskładnikowe gazy, np. argon, azot

i wodór, po osuszeniu wprowadzane bezpośrednio do pieca. Atmosferami tymi są również

produkty rozkładu ciekłych związków organicznych (np. alkoholi i ciekłych węglowodorów),

następującego bezpośrednio w komorze grzejnej pieca. Wytwarzanie tych atmosfer nie

wymaga specjalnych urządzeń poza systemem doprowadzania gazów lub cieczy do komory

grzejnej pieca.

Atmosfery generatorowe są wytwarzane w specjalnych urządzeniach, zwanych generatorami,

i w gotowej postaci doprowadzane do komory grzejnej pieca, w którym odbywa się obróbka

cieplna.

28) Wymień zjawiska zachodzące etapami podczas obróbki cieplno-chemicznej?

Obróbkę cieplno-chemiczną przeprowadza się w środowisku bogatym w składnik

dyfundujący do stali. W większości przypadków stosuje się środowisko gazowe i wówczas w

czasie obróbki zachodzą trzy podstawowe procesy:

a)dysocjacja - polegająca na rozkładzie cząsteczek gazu i utworzeniu aktywnych atomów

pierwiastka dyfundującego, (najlepiej gdyby reakcja zachodziła tylko przy przedmiocie, np.

2CO -> CO

2

+C

NH

3

->3H+N

b)adsorpcja - polegająca na wchłanianiu (rozpuszczaniu) wolnych atomów przez

powierzchnię metalu (zachodzi tylko wtedy, gdy pierwiastek wprowadzany rozpuszcza się w

obrabianym metalu),

c)dyfuzja – polegająca na przemieszczaniu się obcych atomów w sieci przestrzennej

obrabianego metalu.

W wyniku tych trzech procesów powstaje warstwa dyfuzyjna, w której stężenie

dyfundującego pierwiastka osiąga maksimum na powierzchni maleje w miarę oddalania się

od niej.

29) Wymień reakcje chemiczne prowadzące do powstania aktywnych atomów węgla i azotu?

Dysocjacja amoniaku NH

3

->3H+N

2CO -> CO

2

+C

30) Na czym polega nawęglanie stali, określ parametry procesu?

Nawęglaniem nazywamy dyfuzyjne nasycanie powierzchniowej warstwy stali

węglem.

Atmosfery ochronne

bezgeneratoro

we

generatorowe

Z gazów

technicznych

Z ciekłych

związków

organicznych

Z gazów

opałowych

Z amoniaku

zdysocjowaneg

o

spaloneg

o

egzotermiczne

endotermiczne

surowe

oczyszczone

surowe

oczyszczone

surowe

oczyszczone

O grubości warstwy nawęglonej, która zwykle osiąga 0,5-2 mm, decyduje czas nawęglania.

Obróbka ta znacznie zwiększa twardość powierzchni nawęglonych elementów i ich

odporność na ścieranie przy zachowaniu ciągliwego rdzenia. Do nawęglania stosuje się stale

niskowęglowe (poniżej 0,25% C), zawierające takie pierwiastki stopowe, jak: chrom, nikiel,

mangan, molibden, w ogólnej ilości do kilku procent.

Proces nawęglania przeprowadza się powyżej temperatury A

C3

, zwykle w zakresie

900-950

0

C.

Rozróznia się dwa rodzaje nawęglania: w proszkach i gazowe.

Nawęglanie w proszkach przeprowadza się w szczelnych skrzynkach wykonanych ze

stali żaroodpornych lub stopów niklowo-chromowych, wypełniony najczęściej mieszaniną

węgla drzewnego (w postaci granulek o średnicy kilku mm) i tzw. Intensyfikatorów, czyli

srodków przyspieszających nawęglanie. Mieszaninę tę nazywa się proszkiem do nawęglania

lub karburyzatorem.

W temperaturze nawęglania (900÷950ºC) tlen zawarty w powietrzy znajdującym się

między granulkami łączy się z węglem, tworząc z powodu małej ilości tlenek węgla CO.

Tlenek ten w zetknięciu z żelazem rozkłada się wg reakcji:

2CO->CO

2

+C

Tworząc węgiel atomowy, wchłaniany przez powierzchnę przedmiotu. Jednocześnie

zachodzą reakcje:

BaCO

3

+C->BaO+2CO

i

2CO->Co

2

+C

Które uaktywniają proces nawęglania.

Proces nawęglania w proszkach jest długotrwały (czasem trwa do kilkudziesięciu godzin) i

nie można go kontrolować, dlatego stosuje się go jedynie w produkcji jednostkowej i

małoseryjnej.

Nawęglanie gazowe polega na wygrzewaniu obrabianych przedmiotów w komorze

pieca, przez którą z określoną szybkością przepływa gaz nawęglający.

31) Jaką strukturą charakteryzuje się stal po nawęgleniu?

W warstwie nawęglonej można wyróżnić kilka stref:

nadeutektoidalną – o strukturze perlitu z cementytem, w niektórych przypadkach

występującego w postaci szkodliwej siatki na granicach ziaren perlitu,

eutektoidalną – o strukturze perlitycznej

podeutektoidalną – o strukturze perlityczno – ferrytycznej.

W stalach stopowych w warstwie nawęglonej występują ponadto węgliki stopowe.

32) Na czym polega azotowanie stali?

Azotowaniem nazywa się dyfuzyjne nasycanie azotem przypowierzchniowych stref

przedmiotu. Zależnie od celu azotowania i sposobu jego przeprowadzania rozróżnia się:

a) azotowanie utwardzające

b) azotowanie przeciwkorozyjne

W przeciwieństwie do nawęglania, azotowanie powoduje utwardzenie stref

przypoierzchniowcyh bez dodatkowej obróbki cieplnej. Dltego azotowaniu poddaje się stale

uprzednio ulepszone cieplnie (hartowane i wysokoodpuszczone), przy czym temperatura ich

oduszczania jest nieco wyższa od temperatury azotowania utwardzającego.

Azotowanie przeprowadza sie w szczelnie zamkniętej mufi lub komorze pieca, do

której z określoną szybkością dopływa amoniak. W temperaturze azotowania zachodzi

dysocjacja amoniaku zgodnie z rekacją:

NH

3

->3H+N,

Przy czym obecność żelaza działa na tę reakcje katalitycznie. Powstający azot atomowy jest

adsorbowany przez powierzchnię stali, a następnie dyfunduje w głąb. Stopień dysocjacji

amoniaku zależy od temperatury, ciśnienia, szybkości przepływu gazu przez komorę pieca i

wielkości wsadu (działającego na katalizator).

Azotowanie polega na nasycaniu powierzchniowej warstwy stalowych elementów

azotem podczas wygrzewania obrabianego przedmiotu przez określony czas w ośrodku

zawierającym wolne atomy azotu. Operacja ta jest wykonywana w temp. niższej od A

c1

.

Powoduje to że uzyskuje ona bardzo dużą twardość, a tym samym odporność na ścieranie i

zmęczenie. Warstwa azotowana cechuje się również zwiększoną odpornością korozyjną.

Azotowanie może być:

- krótkookresowe,

- długookresowe.

33) Przedstaw najważniejsze etapy procesu wytwarzania stali?

Przygotowanie materiałów wschadowych, wlanie surówki; świeżenie powietrzem

ciekłej surówki(wypalenie krzemu manganu, węgla i częściowo żelaza, osiągnięcie

wymaganego stężenia węgla, zalanie kadzi stalą, wlanie stali do wlewnic lub do form .

34) Na czym polega kowertowanie stali?

Polega na redukcji dodatków i zanieczyszczeń surówki przez wprowadzenie tlenu

35) Na czym polega i jakie zabiegi obejmuje pozapiecowa obróbka stali?

Procesy pozapiecowe to: usuwanie żużla, homogenizacja, wprowadzenie dodatków

stopowych, obróbka próżniowa, nagrzewanie, atmosfery ochronne.

36) Jakie są korzyści z wprowadzenia ciągłego odlewania stali?

Przy ciągłym odlewaniu stali uzyskuje się wzrost ekonomiki uzysku metalu od 10%

większy niż przy innych sposobach zmniejszenie odpadów i wzrost jakości stali przy ciągłym

odlewaniu stali wynika z tego iż cała ciekła stal krzepnie jako jeden nieprzerwany wlewek.

Dodatki stopowe są równo rozłożone

37) Które z dodatków stopowych stosowanych w stalach stabilizują austenit?

?Co?, Mn, Ni

38) Które z dodatków stopowych stosowanych w stalach stabilizują ferryt?

Cr, V, Al., Si, ?Ti?, Mo

39)Jaka jest skłonność dodatków stopowych do wytwarzania węglików?

Chrom, molibden, wolfram, wanad podwyższają odporność na odpuszczanie, ścieranie,

zwiększają hartowność. Za tworzenie węglików odpowiadają: Cr, W, V, Mo; przeciwne: Si;

obojętne Ni, Mn

40) Przedstaw ogólną klasyfikację stali?

Stale konstrukcyjne dzielimy na: Węglowe i Stopowe

Stale węglowe dzielimy na: Ogólnego przeznaczenia, Do normalizowania i ulepszania

cieplnego, Narzędziowe.

Stale stopowe dzielimy na: Do nawęglania, Do azotowania, Do ulepszania cieplnego,

Sprężynowe, Niskostopowe spawalne, O specjalnych właściwościach (żaroodporne stale

nierdzewne, o specjalnych wł. magnetycznych).

Inne kryteria podziału:

a) podstawowe zastosowanie – stale: konstrukcyjne, narzędziowe, o szczególnych

własnościach

b) stopień czystości – zwykłej jakości, wyższej jakości, najwyższej jakości

c) sposób wytwarzania – martenowska, elektryczna, konwertorowa i inne

d) sposób odtleniania – uspokojona, półuspokojona, nieuspokojona

e) rodzaj wyrobów – blachy, pręty, druty, rury, odkuwki, itp.

f) postać – lana, kuta, walcowana na gorąco, walcowana na zimno, ciągniona

g) stan kwalifikacyjny – surowy, zmiękczony, normalizowany i inne.

41) Jakie są różnice znakowania stali wg nowych EN w stosunku do starych norm PN?

42) Jakie rodzaje struktur występują w stalach odpornych na korozję?

Stale odporne na korozję zwykle dzieli się na:

- stale ferrytyczne, zawierające 10,5-30% Cr, max 0,08% C i do 4,5% Mo

- stale austenityczne, o składzie 17-25% Cr, 8-30% Ni, max 0,15% C i do 7% Mo

- stale martenzytyczne, zawierające 11-18% Cr i 0,08-1,2%C

- stale ferrytyczno-austenityczne, o składzie 21-28% Cr, 3,5-8% Ni, max 0,05% C

i do 4,5% Mo

- stale utwardzane wydzieleniowo, zwykle wydzieleniami Cu, Ni

3

Al lub Ni

3

Ti

43) Jaki dodatek stopowy i w jakiej ilości zapewnia nierdzewność stali?

Odporność na korozję stali nierdzewnych związana jest przede wszystkim z

działaniem chromu, który powiększa zdolność tzw. Pasywacji stopów żelaza. Przejście w stan

pasywny, zaznacza się skokową zmianą potencjału elektrochemicznego metalu lub stopu na

bardziej dodatni.

Zjawisko pasywowania się metali polega na pokrywaniu się ich powierzchni bardzo

cienką, szczelnie przylegającą i odporną warstewką tlenków, która chroni metal przed

korozją.

Pasywacja jest zjawiskiem zależnym od składu chemicznego stopu i od zdolności

utleniana jaką mają różne środowiska. Żelazo i miękka stal pasywują się np. w stężonym

kwasie azotowym i w roztworach związków silnie utleniających. Pasywacja żelaza jest jednak

bardzo nietrwała. Natomiast niektóre metale o większym powinowactwie do tlenu pasywują

się łatwiej, a ich stan pasywny jest znacznie trwalszy. Do takich metali należy chrom, którego

odporność na korozję związana jest właśnie z łatwością pasywowania się.

Chrom ma tę własność, że przenosi skłonność do pasywacji również na stopy z innymi

metalami. Stopy żelaza z chromem przy zawartości powyżej 13÷14% Cr, pasywują się pod

wpływem tlenu zawartego w powietrzu, co zapewnia im odporność chemiczną w tych

warunkach.

Podstawowym składnikiem wszystkich stali nierdzewnych jest więc chrom, przy czym

jego zawartość winna wynosić co najmniej 12%. Oprócz chromu w skład stali odpornych na

korozję często wchodzi nikiel jako drugi składnik podstawowy. Wychodząc ze składu

chemicznego można najogólniej podzielić stale odporne na korozje na chromowe, i

chromowo-niklowe.

44) Czym różni się żaroodporność od żarowytrzymałości?

Żaroodporność jest to odporność na działanie gazów utleniających w temp. wyższych

od 500

0

C.

Żarowytrzymałość to odporność na odkształcenia w wysokich temperaturach (pełzanie)

(zdolność stali do przenoszenia naprężeń mechanicznych w wysokich temp).

45) Jakie dodatki stopowe podwyższają żaroodporność stali?

Stale przeznaczone do pracy w podwyższonych temperaturach winny się odznaczać

odpornością na korozyjne działanie gazów, zwłaszcza utleniających się, czyli winny być

żaroodporne. Od stali tych wymaga się również aby były żarowytrzymałe, tj. aby

wykazywały znacznie wyższe własności wytrzymałościowe w wysokich temperaturach w

porównaniu z innymi stalami.

Szybkość utleniania żelaza i stali niskostopowych wzrasta gwałtownie powyżej ok.

560 ْ C na skutek tworzenia się tlenku FeO (wustynu), który umożliwia szybką dyfuzję tlenu

do żelaza i dalsze jego utlenianie.

Podstawowymi pierwiastkami stopowymi, które chronią stal przed utlenianiem są: Cr,

Al. I Si. Pierwiastki te mają większe powinowactwo dla tlenu aniżeli żelaza i tworzą szczelne

warstewki tlenków Cr

2

O

3

Al

2

O

3

SiO

2

, które utrudniają dyfuzję tlenu w głąb metalu. Im wyższa

temperatura pracy danego elementu, tym większa jest potrzebna zawartość pierwiastka

stopowego dla zapewnienia żaroodporności.

Wzrost żarowytrzymałości, która przede wszystkim związana jest z wysoką

odpornością na pełzanie, powodują dodatki stopowe podwyższające temperaturę topnienia i

rekrystalizacji stali, a więc: Mo, W, C, Co oraz Ti, Cr i Si. Również bardziej korzystna jest

struktura austenityczna stali, co wynika m. In. Z wyższej temperatury rekrystalizacji

austenitu. Ponadto na podwyższenie żarowytrzymałości znacznie wpływa wzrost wielkości

ziarna i wydzielanie faz o dużej dyspersji (utwardzanie dyspersyjne).

Żaroodporność wiąże się ściśle ze skłonnością stali do tworzenia zgorzeliny. Warstwa

zgorzeliny powinna być zwarta i ściśle przylegająca do podłoża, a szybkość dyfuzji jonów

metalu i tlenu w zgorzelinie powinna być mała. Warunki takie spełniają jednofazowe stale

austenityczne lub ferrytyczne o malej zawartości węgla, podwyższonych zawartościach

chromu i niklu oraz zawierające dodatkowo takie pierwiastki, jak Si, Al. i Mn.

46)Jakie stale nazywamy mikroskopowymi?

Ad.53. NSPW (ang. HSLA) są to stale po obróbce próżniowej (powinowactwo

niobu i niklu do tlenu).Jest to stal posiadająca wysoką wytrzymałość i

podwyższoną odporność na kruche pękanie, zawierająca wagowo max. 0,03%

fosforu, max. 0,02% siarki, max. 0,3% niklu, max. 0,3% chromu, max. 0,2%

miedzi, max. 0,10% molibdenu, max. 0,02% azotu, max. 0,02% glinu,

charakteryzuje się tym, że zawiera węgiel w ilości 0,22 - 0,30%, krzem w ilości

0,30 - 0,50%, mangan w ilości 0,7 - 1,2%, niob w ilości 0,01 - 0,04% i wanad w

ilości 0,02 - 0,05%.

47)Jaki jest zakres stosowania stali mikroskopowych?

Przeznaczona zwłaszcza na kształtowniki na obudowy górnicze, także na opakowania

spożywcze (puszki), blachy powlekane w budownictwie – blachodachówki, w elektrotechnice

np. obudowa zasilacza do komputera.

48) Jaka jest różnica między stalami a staliwami?

Stal jest stopem żelaza z węglem oraz ewentualnie z innymi pierwiastkami,

zawierającymi do ok. 2% węgla, obrabianym plastycznie, otrzymanym w procesie

stalowniczym w stanie ciekłym. Stopów żelaza z węglem i innymi pierwiastkami otrzymany

w stanie ciastowatym lub stałym nie zalicza się do stali.

Staliwem nazywa się stal w postaci lanej otrzymanej przez odlanie skrzepnięcie w

formach, bez dalszej przeróbki plastyczniej. zawartości zazwyczaj od 0,1 do 0,6% C

49) Jakie cechy odróżniają żeliwa od stali?

Żeliwo różni się od stali większą zawartością węgla (w zasadzie żeliwa zawierają

powyżej 2% węgla z wyjątkiem niektórych żeliw stopowych). Ponadto cechą

charakterystyczną żeliwa (z wyjątkiem żeliwa białego odróżniającą je od stali jest

występowanie w ich strukturze wtrąceń grafitu, a poszczególne gatunki żeliw różnią się

między sobą m.in. postacią tych wtrąceń.

50) Jak wygląda klasyfikacja żeliw?

-żeliwo szare

-żeliwo sferoidalne

-żeliwo białe

-żeliwo ciągliwe

51) Opisz jaki kształt przyjmują wydzielenia grafitu w różnych rodzajach żeliw?

-żeliwo szare- grafit w postaci płatków równomiernie rozłożony w osnowie

-żeliwo sferoidalne- grafit w postaci wydzieleń kulistych

-żeliwo białe- zgodnie z układem żelazo cementyt, a więc złożoną z ledeburytu

przemienionego, w stopie nadeutektycznym także cementytu pierwotnego.

-żeliwo ciągliwe- węgiel w postaci kłaczkowatych skupień

52) W jaki sposób wytwarza się żeliwa szare?

Powstaje w wyniku modyfikacji ciekłego stopu poprzez dodanie bezpośrednio przed

odlaniem, w temperaturze ok. 1400stC, sproszkowanego żelazo-krzemu, wapnio-krzemu, lub

aluminium. Działanie dodatków polega na odgazowaniu kąpieli i wymuszeniu krystalizacji

grafitu na heterogenicznych zarodkach.

53) W jaki sposób wytwarza się żeliwa sferoidalne?

Żeliwami sferoidalnymi nazywa się żeliwa, w których grafit wydziela się podczas

krzepnięcia w postaci kulkowej.

Otrzymuje się je w wyniku procesu modyfikacji, który polega na wprowadzeniu do

metalu – bezpośrednio przed jego odlewaniem – niewielkiego dodatku magnezu (w stopie z

niklem lub miedzią).

Struktura osnowy żeliw sferoidalnych, podobnie jak struktura osnowy zwykłych żeliw

szarych, może być ferrytyczna, ferrytyczno-perlityczna lub perlityczna.

54) W jaki sposób wytwarza się żeliwa ciągliwe?

Żeliwami ciągliwymi nazywa się żeliwa białe, które wskutek długotrwałego (rzędu

kilkudziesięciu godzin) wyżarzania w wysokiej temperaturze (rzędu 1000ºC) ulegają

określonemu uplastycznieniu, dzięki odwęgleniu lub grafityzacji lub obu tym procesom

łącznie. W zależności od sposobu przeprowadzania tej obróbki otrzymuje się:

-żeliwa ciągliwe białe, przez wyżarzanie żeliw białych w środowisku utleniającym, np. w

rudzie żelaza. Podczas wyżarzania znaczna część węgla zawartego w żeliwie utlenia się, a w

warstwie powierzchniowej grubości 1,5 do 2 mm zachodzi zupełne odwęglenie. Przy

ochładzaniu zazwyczaj nie wygrzewa się żeliwa w temperaturach poniżej temperatury

przemiany, w wyniku czego w metalicznej osnowie rdzenia zachowuje się znaczna ilość

perlitu. Przy powierzchni odlewu żeliwo to wykazuje matowobiałą barwę przełomu(ferryt)

przechodzącą łagodnie w srebrzystą bliżej środka Ścianki odlewu (perlit).

- żeliwa Ciągliwe czarne, przez wyżarzanie żeliw białych w środowisku obojętnym. W czasie

tego wyżarzania cementyt zawarty w żeliwie rozpada się, a wydzielający się z niego węgiel w

postaci grafitu tworzy skupienia, zwanie węglem żarzenia. Struktura żeliwa w temp.

Wyżarzania składa się wiec z austenitu i węgla żarzenia. Kolejnym zabiegiem jest bardzo

wolne chłodzenie, warunkujące zachodzenie przemian fazowych zgodnie ze stabilnym

układem równowagi żelazo-grafit (z austenitu zamiast cementytu wydziela się grafit). W

efekcie, w temperaturze pokojowej otrzymuje się żeliwo, którego struktura składa się ze

skupień grafitu (węgla żarzenia), rozmieszczonych w ferrytycznej osnowie. Duża ilość

wydzieleń grafitu wywołuje ciemną barwę przełomu.

- żeliwa ciągliwe perlityczne, przez wyżarzanie żeliw białych w środowisku obojętnym, lecz

bez doprowadzania do końca procesu grafityzacji (szybsze chłodzenie poniżej temperatury

przemiany, dzięki czemu w strukturze zachowuje się cześć cementytu). W wyniku uzyskuje

się żeliwo o osnowie perlitycznej lub perlityczno-ferrytycznej i srebrzystej barwie przełomu.

55)W jaki sposób znakowane są różne gatunki żeliw?

Klasyfikacja żeliwa szarego jest oparta na wytrzymałości na rozciąganie. Polska norma PN-

92/H-83101 wyróżnia sześć gatunków żeliw, a mianowicie: 100, 150, 200, 250, 300, 350.

Liczby oznaczające gatunek żeliwa określają minimalną wytrzymałość na rozciąganie danego

gatunku.

Klasyfikacja żeliwa sferoidalnego (PN-92/H-83123) jest oparta na właściwościach

mechanicznych. Trzy cyfry na początku oznaczają minimalną wytrzymałość na rozciąganie,

natomiast dwie cyfry na końcu – minimalne wydłużenie. Na przykład 350-22 oznacza żeliwo

sferoidalne o minimalnej wytrzymałości na rozciąganie 350MPa i minimalnym wydłużeniu

22%.

Żeliwo ciągliwe jest oznaczane symbolami literowymi: W- białe; B- czarne; P-

perlityczne i liczbami (PN-92/H-83221). Liczba dwucyfrowa po literze oznacza

minimalną wytrzymałość na rozciąganie podzieloną przez dziesięć, a następne dwie

cyfry po kresce – wydłużenie. Na przykład: W35-04 oznacza żeliwo ciągliwe białe o

minimalnej wytrzymałości na rozciąganie 350MPa i wydłużeniu minimalnym 4%.

56) Jakie typowe części maszyn są wykonywane z żeliw?

Żeliwo sferoidalne: bardziej odpowiedzialne cześci maszyn niż żeliwo szare między innymi

koła zębate, wały korbowe

57) W jaki sposób są znakowane żeliwa sferoidalne?

Symbol żeliwa składa się z liter EN-GJS oraz liczby trzycyfrowej, która oznacza

minimalną wytrzymałość na rozciąganie w MPa, oraz oddzielonej od niej pauzą liczby

określającej minimalne wydłużenie A

5

w %.

58) W jaki sposób są znakowane staliwa węglowe?

{Znak staliwa węglowego wg PN-ISO składa się z dwóch liczb trzycyfrowych.

Pierwsza oznacza granicę plastyczności Re, druga - wytrzymałość na rozciąganie R

m

(w

MPa).

W przypadku ograniczonego składu chemicznego stawia się na końcu literę W. }

Oznaczenie gatunku składa się z litery L(co oznacza stop lany do formy

odlewniczej)Następnie podaje się grupę 1 lub 2 [zwykłej lub wyższej jakości] i liczby

określającej wytrzymałość na rozciąganie Rm w Mpa. Np.: L400, L450, L500, L600, L650.

59) W jaki sposób są znakowane staliwa stopowe?

Staliwa stopowe mogą być konstrukcyjne i o specjalnym przeznaczeniu, a także odporne na

korozję, ścieranie, narzędziowe (oznaczenie gatunków wg EN zaczyna się od G). Staliwa

konstrukcyjne stopowe oznacza się litera L. Dwucyfrowa liczba po literze oznacza zawartość

węgla w setnych częściach procentu, po czym literami określa się zawarte pierwiastki

stopowe, a liczbami ich zawartości procentowe. np.: L30HNM.

60) Jaki jest główny składnik stopowy i jaką rolę pełni w staliwie Hadfielda?

Staliwo (stal) Hadfielda to stal manganowa, a właściwie staliwo o składzie 1,0-1,4%

C, 12-14% Mn, 0,3-1,0% Si. Stosunek C/Mn powinien wynosić 1:10. Oznaczana jest

symbolem L120G13.

Zastosowanie stali: na elementy, które są narażone na ścieranie przy jednoczesnych dużych

naciskach powierzchniowych, np. rozjazdy kolejowe lub tramwajowe, szczęki łamaczy

kamienia, kasy pancerne.

Wyszukiwarka

Podobne podstrony:

cw 16 odpowiedzi do pytan id 1 Nieznany

Odpowiedzi do pytan id 332417 Nieznany

cw 16 odpowiedzi do pytan id 1 Nieznany

BHP odpowiedzi do pytan rozporządzenie 2008

Klucz odpowiedzi do pytań testowych

egzamin odpowiedzi do pytan, Wykłady, Usługi w biznesie, Międzynarodowe Stosunki Gospodarcze, MSG, M

Odpowiedzi do pytan@ 52

msg odpowiedzi do pytan, MSG pytania z roku 2002, 1

odpowiedzi do pytań 1

Wstęp do Religioznawstwa - egzamin, odpowiedzi Inne odpowiedzi do pytań ze skyptu 2

Biofizyka Odpowiedzi do pytan egzamin 2009 3

ODPOWIEDZI DO PYTAN pożarowe

BHP - materiały z roku wyżej, odpowiedzi do pytan z testów

Krajoznawstwo odpowiedzi do pytań

Klucz odpowiedzi do sprawdzianu Nieznany

Odpowiedzi do pytań na egzamin z przedmiotu Nauka o państwie i prawie

Odpowiedzi do pytań z KUE

więcej podobnych podstron