TECHNOLOGIA MATERIAŁÓW

METALICZNYCH - LABORATORIUM

2010/2011

Gałek Dariusz, Kowaleczko Krzysztof

Rok

III

Grupa 2

Zespół 4

Numer

Ćwiczenia

4

Obróbka cieplna stopów metali (na

przykładzie mosiądzu w gat. M63)

Ocena

I. Cel ćwiczenia

Praktyczna identyfikacja skutków obróbki cieplnej stopów metali (struktura jednofazowa,

struktura dwufazowa, twardość).

II. Wstęp teoretyczny

Klasyfikacja stopów miedzi

Stopy miedzi dzieli się na:

•

odlewnicze,

•

przeznaczone do obróbki plastycznej.

Wyróżnia się następujące grupy stopów miedzi:

•

z cynkiem,

•

z cynkiem i ołowiem,

•

z cynkiem i niklem,

•

z niklem,

•

z cyną,

•

z aluminium,

•

z innymi pierwiastkami stopowymi, których łączne stężenie przekracza 5%,

•

niskostopowe, w których stężenie pierwiastków stopowych jest mniejsze niż 5%.

Stopy miedzi – w zależności od tego, czy oprócz głównego dodatku zawierają jeszcze inne

pierwiastki stopowe – mogą być:

•

dwuskładnikowe,

•

wieloskładnikowe.

Większość stopów miedzi ma swoje tradycyjne nazwy. Mosiądze to stopy zawierające Zn

jako główny dodatek stopowy, miedzionikle – stopy, w których głównym dodatkiem jest Ni,

natomiast brązy to stopy miedzi zawierające ponad 2% dodatków stopowych, spośród których

głównym nie jest Zn lub Ni. Brązy, w zależności od głównego dodatku stopowego dzieli się m.in.

na cynowe, aluminiowe, berylowe, ołowiowe. Tradycyjne nazwy stopów miedzi nie są używane w

nowych normach, a podane są tylko określenia związane ze składem stopów, np. stopy miedzi z

cyną lub stopy miedzi z niklem. W grupie stopów miedzi niskostopowych umieszczono tak

zróżnicowane stopy jak miedzi z berylem (np. CuBe2 o bardzo dużej wytrzymałości) i miedzi z

0,5% Zn (CuZn0,5 o własnościach zbliżonych do czystej miedzi). Używane w kraju tradycyjne

nazwy różnych stopów miedzi podano przy opisie kolejnych grup tych stopów.

Oznaczanie stopów miedzi

Stopy miedzi (zgodnie z ISO 1190-1:1982) są oznaczane z wykorzystaniem symboli

pierwiastków chemicznych. Na początku znaku jest symbol Cu, po nim kolejno symbole oraz

średnie stężenie głównych pierwiastków stopowych, np. CuZn20Al2As. Po znaku stopu miedzi

można podać dodatkowo oznaczenie stanu materiału (według PN-EN 1173:1999), np. R550

oznacza stan zapewniający minimalną wytrzymałość na rozciąganie równą 550 MPa. Stopy

odlewnicze mają znak zakończony kreską i literą C (lub B, jeśli są dostarczone w postaci gąsek),

np. CuSn5Pb9–C (według projektu PN-EN 1982). Znak stopu odlewniczego uzupełnia też

oznaczenie rodzaju procesu odlewania: GS – do form piaskowych, GM – kokilowego, GZ –

odśrodkowego, GC – ciągłego oraz GP – ciśnieniowego, np. CuAl11Fe6Ni6–C–GM.

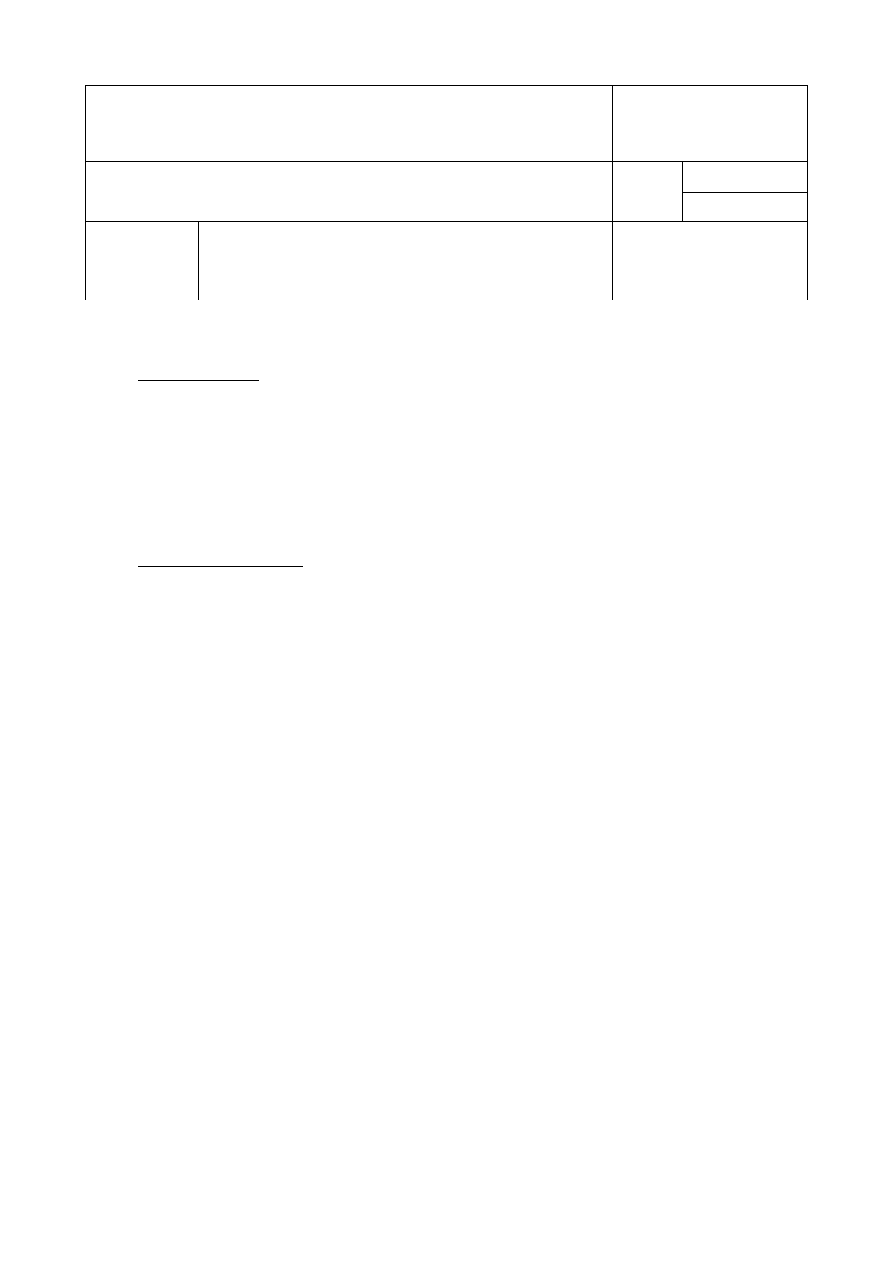

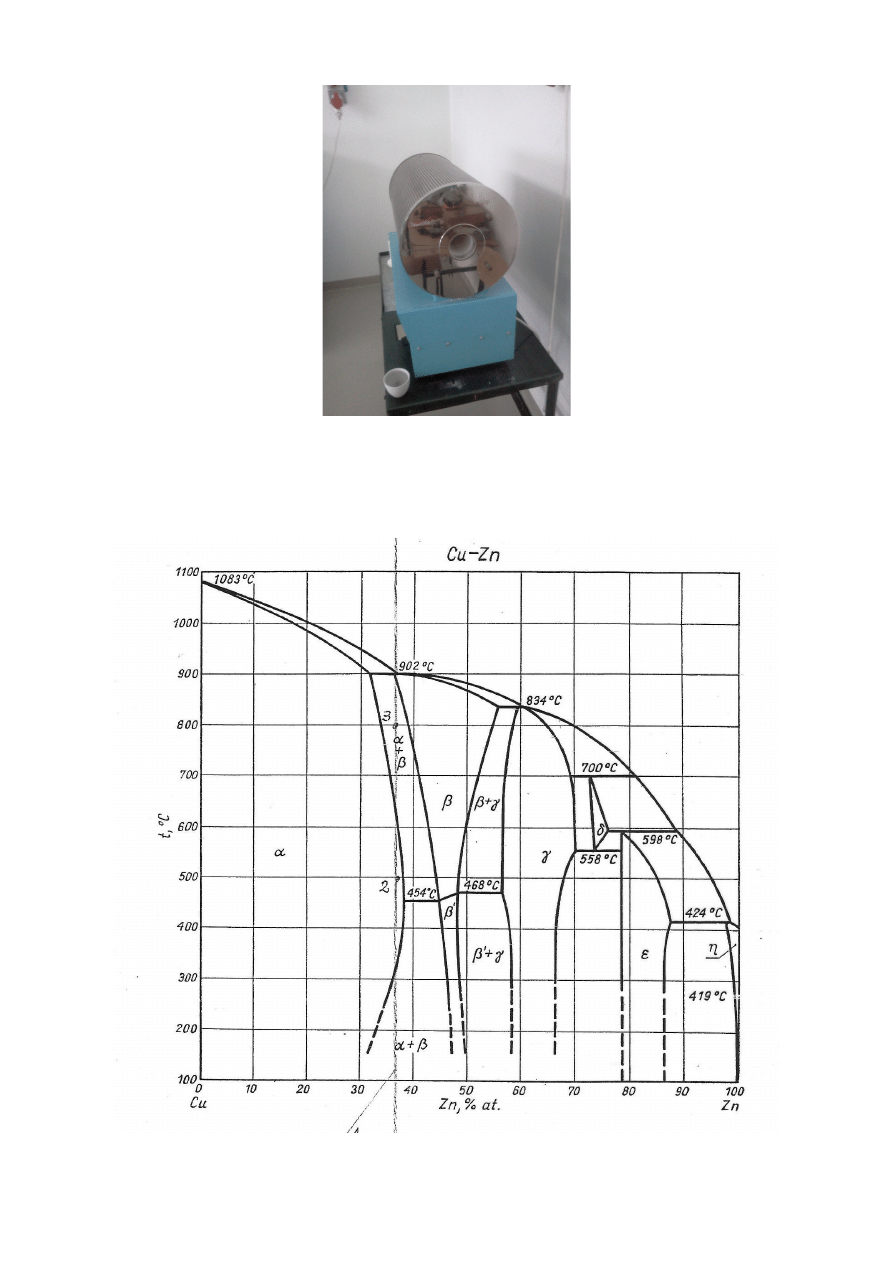

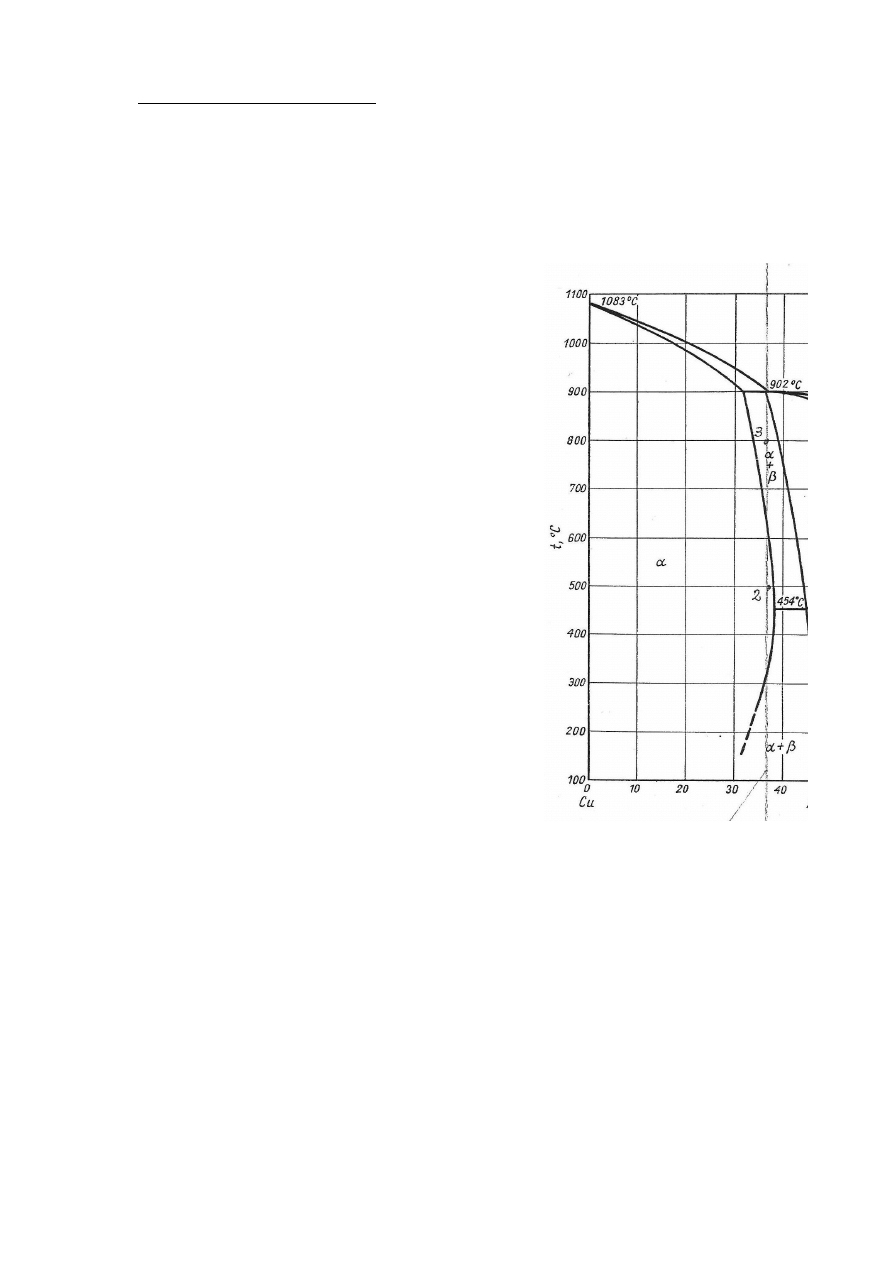

Układ Cu–Zn

Miedź tworzy z cynkiem dwa roztwory stałe graniczne α – o sieci A1 i η – o sieci A3 oraz

trzy fazy międzymetaliczne β, γ, ε typu elektronowego. Faza β jest roztworem stałym wtórnym na

osnowie fazy elektronowej CuZn o stężeniu elektronowym 3/2. W temperaturze niższej od 456°C

roztwór ten występuje jako uporządkowany i jest oznaczany jako β′. Faza γ jest roztworem stałym

wtórnym na osnowie fazy elektronowej Cu5Zn8 o stężeniu elektronowym 21/13. Faza ε jest

roztworem stałym wtórnym na osnowie fazy elektronowej CuZn3 o stężeniu elektronowym 7/4. W

zakresie temperatury 558÷730°C występuje ponadto roztwór stały graniczny δ o sieci A1, ulegający

w temperaturze 558°C rozpadowi eutektoidalnemu na mieszaninę faz γ + ε. Spośród wymienionych

faz jedynie faza α krystalizuje bezpośrednio z cieczy, a pozostałe powstają w wyniku reakcji

perytektycznych. Zakresy stężenia oraz temperatury występowania poszczególnych faz i ich

mieszanin przedstawia wykres równowagi układu Cu–Zn, pokazany

na rysunku 1.

Rys. 1. Wykres równowagi Cu-Zn (wg. D.T. Hawkinsa)

Struktura i własności dwuskładnikowych stopów miedzi z cynkiem

Stopy miedzi z cynkiem, jako głównym pierwiastkiem stopowym, są nazywane mosiądzami.

Mosiądze dwuskładnikowe – ze względu na skład fazowy – dzieli się na:

•

jednofazowe – o strukturze roztworu α i stężeniu od 2 do 39% Zn,

•

dwufazowe o strukturze mieszaniny α + β i stężeniu od 39 do 45% Zn.

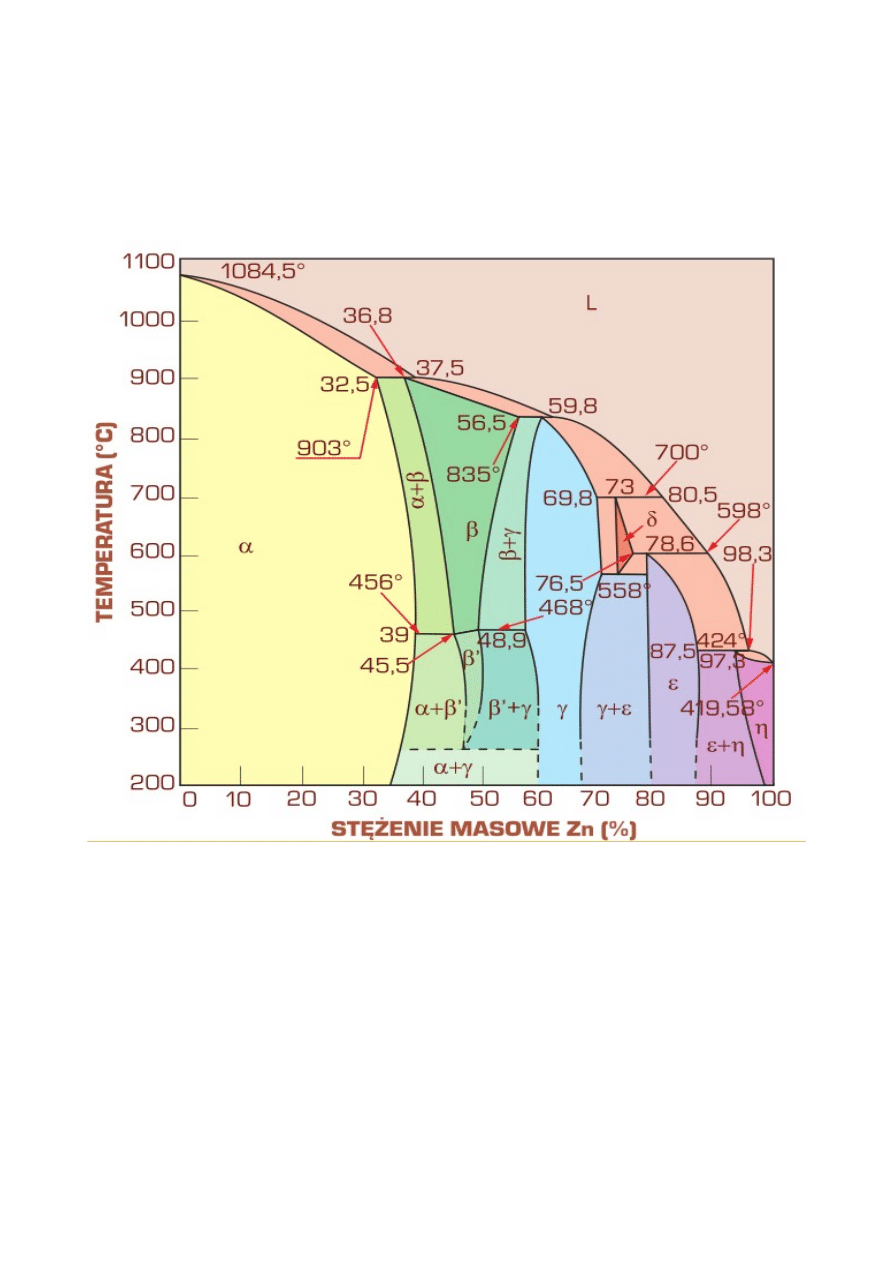

Mosiądze jednofazowe cechuje bardzo duża plastyczność, co umożliwia stosowanie ich na

produkty głęboko tłoczone i obrabiane plastycznie na zimno. Duża plastyczność w podwyższonej

temperaturze umożliwia ich obróbkę plastyczną na gorąco. Mosiądze zawierające 5 do 20% Zn są

nazywane tradycyjnie tombakami. Dodatek Zn do ok. 30% zwiększa plastyczność oraz

wytrzymałość mosiądzu (rys. 2). Wytrzymałość mosiądzów zawierających ok. 30 do 45% Zn

zwiększa się przy znacznym zmniejszeniu plastyczności (rys. 2). Wiąże się to z obecnością fazy β′

w mosiądzach dwufazowych i dlatego można je obrabiać plastycznie wyłącznie na gorąco.

Rys. 2. Wpływ stężenia Zn na wytrzymałość na rozciąganie i wydłużenie mosiądzów (według W.W. Malcewa)

Mosiądze dwufazowe obrabia się plastycznie na gorąco w temperaturze, w której wykazują

one strukturę jednofazową β (rys. 1). Stopy Cu z Zn w znacznym stopniu umacniają się w wyniku

zgniotu. W zależności od stopnia gniotu mogą być dostarczane w różnym stanie. Przy większych

stopniach gniotu jest stosowane międzyoperacyjne wyżarzanie rekrystalizujące mosiądzów w

temperaturze 500÷580°C.

Wymagania dotyczące m.in. stopów Cu z Zn znajdują się w normach obejmujących

produkty hutnicze: płyty, blachy, taśmy i krążki ogólnego przeznaczenia (PN-EN 1652:1999),

taśmy na sprężyny i złączki (PN-EN 1654:2001), pręty ogólnego przeznaczenia (PN-EN

12163:2002), pręty do obróbki skrawaniem na automatach (PN-EN 12164:2002), druty ogólnego

przeznaczenia, na sprężyny i elementy złączne (PN-EN 12166:2002), kształtowniki i pręty

prostokątne ogólnego przeznaczenia (PN-EN 12167:2002), pręty z otworem do obróbki

skrawaniem na automatach (PN-EN 12168:2002), odkuwki (PN-ISO 1640:1999), łożyska ślizgowe

(PN-ISO 4382-2:1996). Krajowe gatunki mosiądzów podano w dotychczasowych normach PN-

92/H-87025, PN-91/H-87026 i PN-93/H-87027.

III. Przebieg ćwiczenia

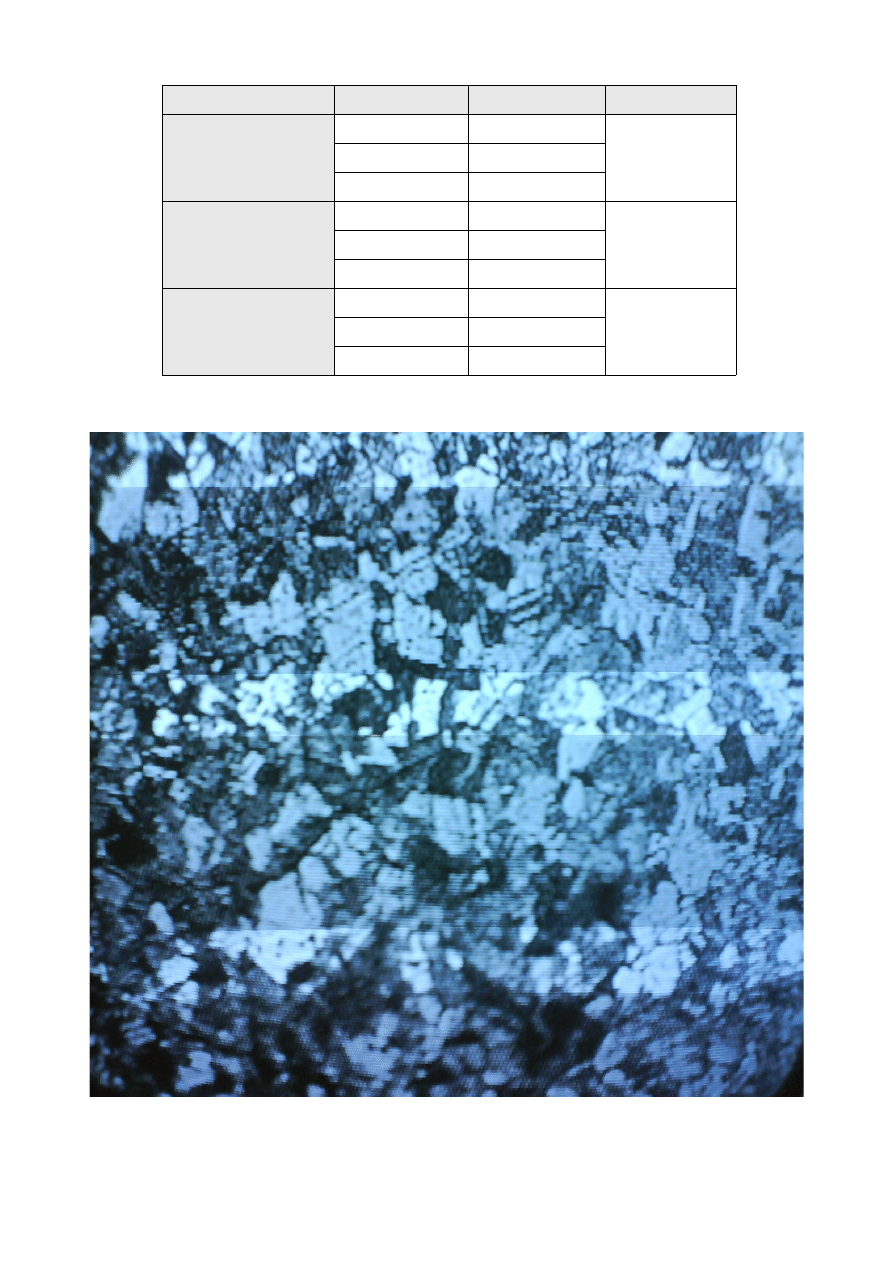

1. Przygotować 3 próbki i oznaczyć Nr 1, 2, 3.

Na próbce Nr 1 zmierzyć twardość, wykonać szlif i po wytrawieniu obejrzeć strukturę

(zrobić zdjęcie).

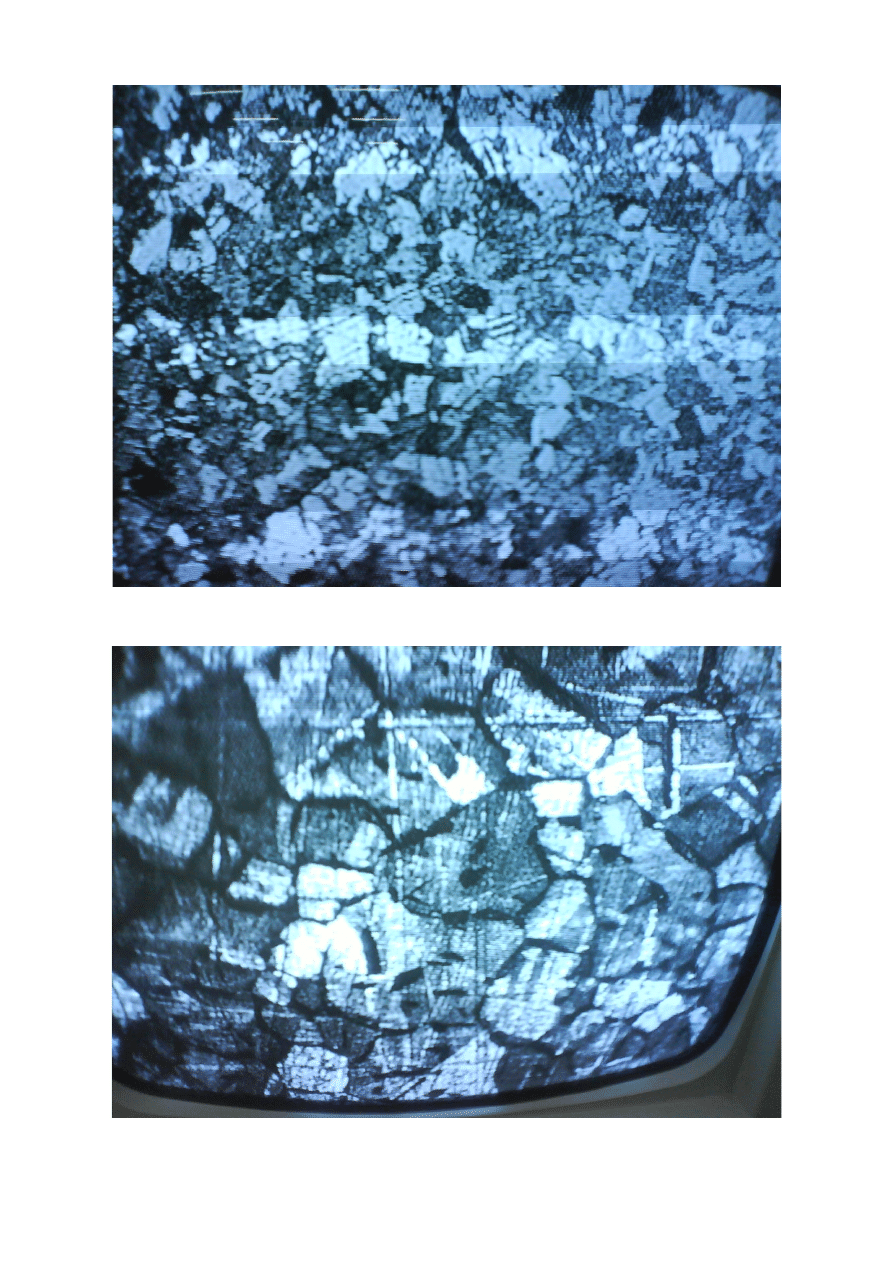

2. Próbkę Nr 2 włożyć do pieca temp. 500°C i wytrzymać przez 45 min, następnie wyjąć i

szybko wrzucić do wody. Zmierzyć twardość, wykonać szlif i po wytrawieniu obejrzeć

strukturę (zrobić zdjęcie).

3. Próbkę Nr 3 włożyć do pieca temp. 800°C i wytrzymać przez 45 min, następnie wyjąć i

szybko wrzucić do wody. Zmierzyć twardość, wykonać szlif i po wytrawieniu obejrzeć

strukturę (zrobić zdjęcie).

IV. Opracowanie wyników

1. Schemat aparatury i urządzeń stosowanych podczas przeprowadzania ćwiczenia.

Rys. 3. Twardościomierz

Rys. 4. Piec do wygrzewania próbek

2. W oparciu o uzyskane dane doświadczalne zestawić zdjęcia struktury w powiązaniu z

układem podwójnym Cu-Zn

Rys. 5. Układ podwójny Cu-Zn

Twardość próbek HB

2a [μm]

Próbka Nr 1

200

170

200

Próbka Nr 2

250

270

250

Próbka Nr 3

230

210

210

Tabela 1. Wyniki pomiarów – przekątne odcisku

Twardość HB obliczono wg wzoru (1)

HB=

1,8544 P

2a

2

[

GPa]

(1)

gdzie:

P – siła wciskająca wgłębnik w [N] (P = 49N)

2a – przekątna odcisku w [μm]

Twardość HB dla poszczególnych próbek:

1)

HB

1

=

1,8544 P

2a

2

=

1,8544⋅49

200

2

=

0,00227164 GPa

HB

2

=

1,8544 P

2a

2

=

1,8544⋅49

170

2

=

0,00314414GPa

HB

3

=

1,8544 P

2a

2

=

1,8544⋅49

200

2

=

0,00227164 GPa

2)

HB

1

=

1,8544 P

2a

2

=

1,8544⋅49

250

2

=

0,00145385 GPa

HB

2

=

1,8544 P

2a

2

=

1,8544⋅49

270

2

=

0,00124644GPa

HB

3

=

1,8544 P

2a

2

=

1,8544⋅49

250

2

=

0,00145385 GPa

3)

HB

1

=

1,8544 P

2a

2

=

1,8544⋅49

230

2

=

0,00171768 GPa

HB

2

=

1,8544 P

2a

2

=

1,8544⋅49

210

2

=

0,00206044GPa

HB

3

=

1,8544 P

2a

2

=

1,8544⋅49

200

2

=

0,00206044 GPa

2a [μm]

HB [GPa]

HB [GPa]

Próbka Nr 1

200

0,00227164

0,00256247

170

0,00314414

200

0,00227164

Próbka Nr 2

250

0,00145385

0,00138471

270

0,00124644

250

0,00145385

Próbka Nr 3

230

0,00171768

0,00194620

210

0,00206044

210

0,00206044

Tabela 2. Zestawienie wyników

Rys. 6. Struktura próbki Nr 1

Rys. 7. Struktura próbki Nr 2

Rys. 8. Struktura próbki Nr 3

V. Dyskusja wyników i wnioski

Mosiądze dwuskładnikowe, czyli stopy miedzi z cynkiem, są najczęściej stosowanymi

stopami miedzi. Jak wynika z układu równowagi miedź-cynk (rys. 9). stopy zawierające do 39% Zn

mają strukturę roztworu stałego α cynku w miedzi, powyżej tej zawartości – strukturę dwufazową,

będącą mieszaniną roztworu stałego α i roztworu stałego β (β'

– uporządkowany roztwór stały β na osnowie fazy

międzymetalicznej CuZn). Roztwór stały α odznacza się

dobrymi własnościami wytrzymałościowymi, łatwo poddaje

się przeróbce plastycznej na zimno i jest odporny na działanie

wielu ośrodków korozyjnych. Roztwór β jest twardszy od

roztworu stałego α, mniej jednak ciągliwy i mniej odporny na

korozję.

W zasadzie cynk zwiększa wytrzymałość i

plastyczność stopu, ale maksymalną plastyczność ma stop

zawierający około 30% Zn. Przekroczenie granicy obszaru

jednofazowego powoduje gwałtowne pogorszenie

plastyczności. Z tego powodu do przeróbki plastycznej na

zimno (cienkie blachy i druty) stosuje się raczej mosiądze o

maksymalnej plastyczności w temperaturze pokojowej, tj.

mosiądze jednofazowe α zawierające około 30% Zn.

Natomiast do strony miedzi przeróbki plastycznej na gorąco

lepiej nadają się mosiądze zawierające więcej niż 32% Zn,

gdyż w wysokiej temperaturze struktura takich stopów składa

się z kryształów α+ β (roztwór stały β w temp. 300 ÷ 700°C

Rys. 9. Część układu

jest mniej wytrzymały i bardziej plastyczny niż roztwór stały α).

Mosiądze do przeróbki plastycznej są stosowane przeważnie w stanie utwardzonym przez

zgniot, dzięki czemu uzyskuje się znaczne podwyższenie ich wytrzymałości, przy pewnym jednak

pogorszeniu własności plastycznych.

Mosiądze charakteryzują się dobrą odpornością na korozję, szczególnie atmosferyczną i w

wodzie morskiej. Odporność na korozję stopów miedzi z cynkiem zwiększa się wraz ze wzrostem

stężenia Cu. Najczęściej spotykanymi rodzajami korozji mosiądzów jest odcynkowanie oraz

korozja naprężeniowa, zwana pękaniem sezonowym mosiądzów.

Badany mosiądz CuZn37 (M63 – oznaczenie CuZn37 wg DIN, M63 wg PN) charakteryzuje

się dobrą podatnością do obróbki plastycznej na zimno, jest lutowalny. Obróbka skrawaniem jest

utrudniona i zaleca się niskie prędkości skrawania. Odporność na korozję jest dobra w większości

środowisk. Po obróbce plastycznej spada odporność na korozję naprężeniową i zaleca się

odprężenie przez wyżarzanie. Nie nadaje się do stosowania z kwasem octowym, związkami

amoniaku, kwasu solnego i kwasu azotowego. Mosiądz CuZn37 znajduje zastosowanie w produkcji

chłodnic, podzespołów elektrycznych, części tłoczonych.

Document Outline

Wyszukiwarka

Podobne podstrony:

sprawozdanie z metali-obróbka cieplna stopów metali nieżelaz, Studia, Materiałoznastwo, Metaloznastw

Obróbka cieplna stopów żelaza

10c Obrobka cieplna stopow zelaza

Obróbka cieplna stopów Fe z C

Obróbka cieplna stopów nieżelaznych

Obróbka cieplna stopów nieżelaznych, Studia Politechnika Poznańska, Semestr III, OCiS, Sprawozdania

Obróbka cieplna stopów żelaza, WIEDZA, BHP, peaca 2, metal

Ćw. 8 - Obróbka cieplno - chemiczna - azotowanie, Studia, ROK I, 2 semestr, Obróbka na gorąco, spraw

10a Obrobka cieplna stopow zelaza

OBRÓBKA CIEPLNA STOPÓW ŻELAZA

Obróbka cieplna stopów żelaza

+Materiałoznawstwo(obróbka cieplna stopów miedzi) - 2 Rok V+, Materialoznawstwo

OCiSzyszka, OCiS Obróbka Cieplna stopów niezelaznych

frydman,materiałoznawstwo, Podstawy obróbki cieplnej stopów żelaza

Hartowność stali i obróbka cieplna stopów żelaza formatka

Obróbka cieplna stopów żelaza

więcej podobnych podstron