Ad 1 Brygady robocze wymienić nazwy i scharakteryzować

specjalizowana – grupa robotników jednego zawodu wykonująca wielokrotnie jednoimienny, jedno typowy

proces budowlany

branżowa – grupa robotników zorganizowana do wykonania procesów wchodzących w zakres umiejętności

specjalności rzemieślniczej

wielobranżowa – do wykonania złożonego procesu jedno typowego lub jednorodnego np. monolityczne

konstrukcje żelbetowa

kompleksowa – do wykonania wielokrotnie powtarzającego się złożonego procesu jednorodnego lub jedno

typowego. Zazwyczaj składa się z kilku brygad (zespołów) specjalizowanych

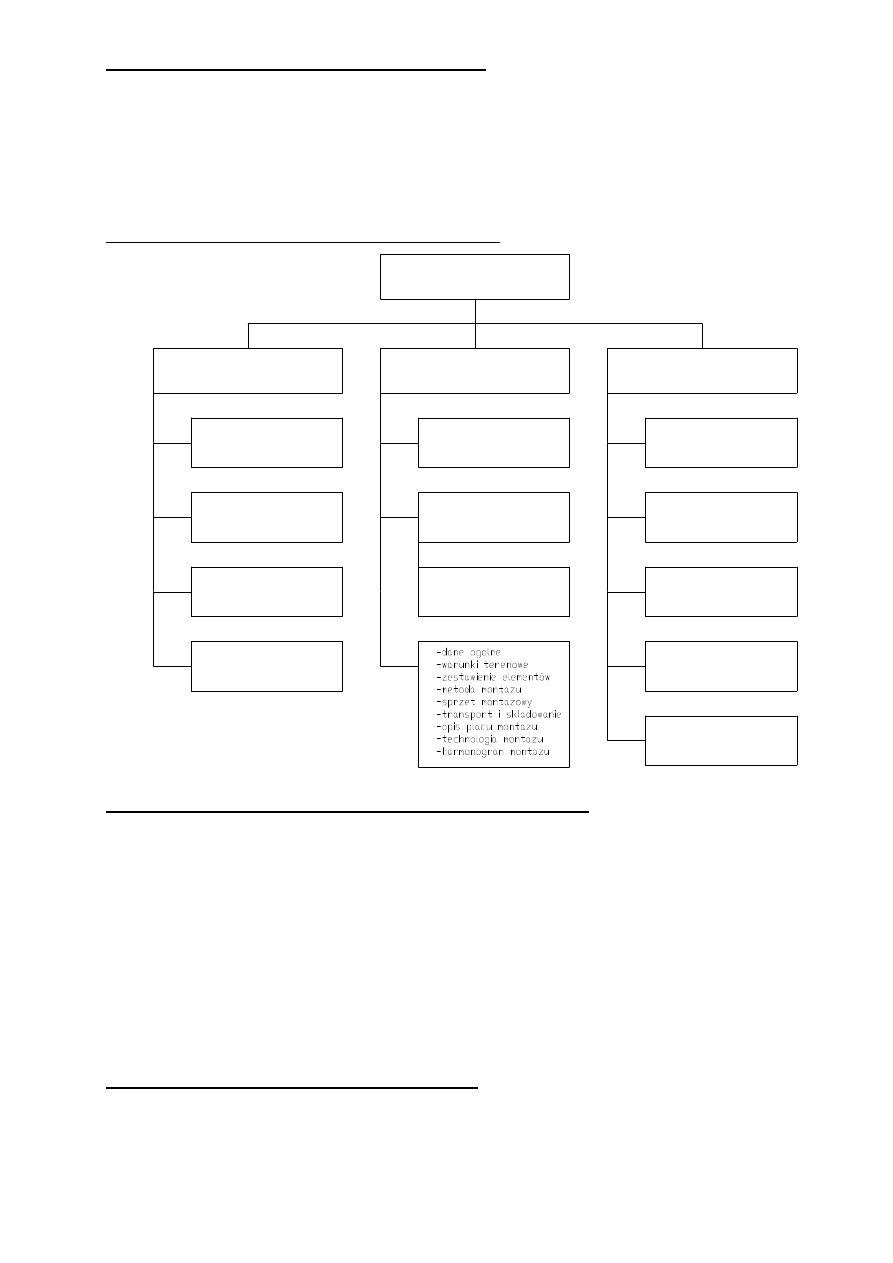

Ad 2 Dokumentacja budowy-wymienić przedstawić strukturę

Dokumentacja budowy

Projekt budowlany

Projekt technol-organiz

inne

Projekt arch.-budowl

Proj. zagosp. dzialki

Osw. o dostawach

. . .

Dziennik budowy

Ksiazka obmiarow

Dziennik montazu

Atesty i aprobaty

. . .

Zagosp. placu bud.

Proj. organizacji

Proj. org. montazu

Ad 3 Wymienić przykłady wykorzystania KNR. Co to są nakłady rzeczowe.

Normy nakładów rzeczowych wykorzystujemy tylko wtedy, jeżeli znamy technologię wykonania obiektu

budowlanego (tzn. poszczególnych procesów, operacji o czynności i kiedy znamy przedmiar robót (najlepiej

projekt budowlany)

Normy nakładów rzeczowych powszechnie wykorzystywane są przy:

- opracowaniu szczegółowych kosztorysów

- określeniu potrzeb siły roboczej i sprzętu

- ustaleniu zestawów brygad roboczych i sprzętu

- ustaleniu wysokości wynagrodzenia pracy

- opracowaniu harmonogramów (planowaniu robót w czasie)

- bieżącej kontroli postępu robót na placu budowy

Ad 4 Wydajność maszyn. Scharakteryzować jeden rodzaj.

Wydajność maszyny – jest to liczba jednostek produkcji wykonanej w określonej jednostce czasu (np. godziny

lub zmiany).

Niekiedy podaje się wydajność maszyn dotyczącą innych okresów, np. wielkość produkcji wykonanej w roku

kalendarzowym. Znając wydajność można określić normę czasu. Maszyny budowlane pracują w bardzo różnych

warunkach i ich wydajność może się zmieniać w zależności od konkretnych warunków miejsca pracy oraz

kwalifikacji obsługi. Wydajność maszyny przede wszystkim zależy od jej wielkości i pozostałych parametrów

konstrukcyjnych. Decydujące znaczenie ma wielkość urządzenia roboczego oraz szybkość ruchów.

Ilość produkcji, jaką maszyna mogłaby wykonać w warunkach całkowitego wykorzystania jej parametrów,

nazywamy wydajnością teoretyczną.

Wydajność teoretyczną określa się na podstawie geometrycznej wielkości części roboczych maszyny,

zakładając, że praca będzie odbywać się z wykorzystaniem maksymalnej szybkości oraz koordynacji ruchów i

bez jakichkolwiek przerw. Taką wydajność maszyna mogłaby osiągnąć w idealnych warunkach pracy.

Wydajność teoretyczną (Q

t

) maszyn o pracy cyklicznej oblicza się zgodnie ze wzorem:

Q

t

=q*k [j.t/h]

gdzie:

q- wielkość charakteryzująca maszynę lub jej urządzenie robocze w jednostkach miary produkcji

k – teoretyczna liczba cykli pracy w czasie 1 godziny. Liczbę k cykli roboczych wyznacza się na

podstawie czasu trwania jednego cyklu (t

c

) w sekundach, a zatem:

k=3600/t

c

Wydajność teoretyczna maszyn o pracy ciągłej :

Q

t

=3600*F

sm

[j.t/h]

F

sm

- powierzchnia przekroju strugi materiału przemieszczanego przez maszynę

ν

– prędkość ruchu urządzenia roboczego lub przepływu materiału przez maszynę.

Wydajność teoretyczna maszyn o pracy ciągłej przerywanej oblicza się według wzoru:

Q

t

= 3600*q* ν/a

m

[j.t/h] gdzie:

q- wielkość charakteryzująca pojedyncze urządzenie robocze w jednostkach obmiarowych produkcji,

ν

– prędkość łańcucha lub taśmy, na których są umieszczone urządzenia robocze,

a

m

- odległość między sąsiednimi urządzeniami roboczymi na łańcuchu lub taśmie.

Podane wzory mają postać ogólną. Wielkości q, F

sm

i t

c

oblicza się w nich odpowiednio do rodzaju

zastosowanych maszyn.

W praktyce maszyny nie osiągają nigdy swojej wydajności teoretycznej, wynika to z różnych przyczyn.

Na ogół średnie obciążenie maszyny w czasie pracy jest mniejsze od nominalnego. Łyżka koparki nie zwasze

napełnia się całkowicie, a grunt przy odspajaniu ulega spulchnieniu, wskutek czego powiększają się jego

obiętość. Tymczasem wydajność koparki mierzy się w objętością gruntu w stanie rodzimym w złożu, przed

odspojeniem. Również materiał transportowy na taśmie przenośnika bardzo rzadko płynie nieprzerwaną strugą.

Zazwyczaj też prędkość ruchów maszyny nie jest maksymalna – ze względu na opór występujący w czasie pracy

lub inne okoliczności.

Warunki pracy sprawiają że faktyczna wydajność maszyn jest mniejsza od teoretycznej. Taką zmniejszoną

wydajność maszyn nazywa się wydajnością techniczną (katalogową).

Wydajność teoretyczna - (Qk) to maksymalna wydajność maszyny uzyskiwana w określonych warunkach

pracy, wynikających z właściwości przerabianego materiału i podczas pracy bez jakichkolwiek przerw.

Wydajność techniczną maszyny można obliczyć z jej wydajności teoretycznej dzięki wprowadzeniu

współczynników, za pomocą których uwzględnia się rzeczywiste warunki pracy. Przykładowo zostaną trzy

rodzaje takich współczynników: s

1

, s

2

, s

3

.

Wydajność teoretyczną (Qt) maszyn o pracy cyklicznej oblicza się zgodnie ze wzorem

Qt=q*k [j.t/h]

Gdzie:

q - wielkość charakteryzująca maszynę lub jej urządzenie robocze w jednostkach miary produkcji

k - teoretyczna liczba cykli pracy w czasie jednej godziny. Liczbę k cykli roboczych wyznacza się na podstawie

czasu trwania jednego cyklu (tc) w sekundach, a zatem:

k=3600/tc

Wydajność teoretyczna maszyn o pracy ciągłej:

Qt=3600*Fsm*v [j.t/h]

gdzie:

Fsm - powierzchnia przekroju strugi materiału przemieszczanego przez maszynę

v-prędkość ruchu urządzenia roboczego lub przepływu materiału przez maszynę

Warunki pracy sprawiają że faktyczna wydajność maszyn jest mniejsza od teoretycznej. Taką zmniejszoną

wydajność maszyn nazywa się wydajnością techniczną (katalogową).

Wydajność techniczna (Qk) to maksymalna wydajność maszyny uzyskiwana w określonych warunkach pracy,

wynikający z właściwości przerabianego materiału i podczas pracy bez jakichkolwiek przerw.

Wydajność techniczną maszyny można obliczyć z jej wydajności teoretycznej dzięki wprowadzeniu

współczynników, za pomocą których uwzględnia się rzeczywiste warunki pracy. Przykładowo rozpatrzone

zostaną trzy rodzaje takich współczynników s1, s2, s3

Za pomocą współczynnika s1 uwzględnia się:

•

napełnienie naczynia roboczego maszyny(łyżki, czerpaka itp.)

•

wykorzystanie środków nośności transportu - dźwigów, podnośników itp.

•

ciągłość strugi materiału w maszynach o pracy ciągłej

-współczynnik s2 jest potrzebny aby uwzględnić wpływ stanu przerabianego materiału na końcowy rezultat

pracy maszyny. W robotach ziemnych może to być współczynnik spulchnienia podczas odspajania gruntu luz

współczynnik

zagęszczenia

podczas

wykonywania

nasypów.

Podobny

współczynnik

nazywany

współczynnikiem wydajności dotyczy betoniarek gdyż przygotowana mieszanka betonowa ma objętość mniejszą

od sumy przygotowanych składników.

-Współczynnik s3 stosuje się żeby uwzględnić utrudnienia zmniejszające wydajność maszyny np.

występowanie głazów i korzeni w odspajanym gruncie.

Wzór na wydajność techniczną:

Qk=Qt*s1*s2*s3 [j.t/h]

W praktyce wydajność techniczna może być mierzona w niezbyt długim czasie – w ciągu jednej godziny.

W katalogach dotyczących sprzętu budowlanego podaje się wydajność techniczną maszyn pracujących

w przyjętych przez producenta hipotetycznych warunkach umownych i bez przerw. Z analizy pracy maszyn w

warunkach rzeczywistych wiadomo ze w czasie zmiany roboczej występują nieuniknione przerwy.

Rzeczywista wydajność osiągana na budowie czyli wydajność eksploatacyjna (Qc) jest mniejsza od

wydajności technicznej gdyż zależy od wykonywania czasu pracy. Wydajność eksploatacyjna może być

określona jako średniogodzinowa lub średniozmianowa.

Wydajnością eksploatacyjną średniogodzinową jest wydajność osiągana w czasie jednej godziny roboczej w

konkretnych warunkach pracy przy należytej organizacji robót i przygotowanej obsłudze. Od wydajności

technicznej różni się tym ze odnosi się do przeciętni osiąganej wydajności.

Ś

rednią zmianową wydajność eksploatacyjną otrzymuje się mnożąc wydajność średniogodzinową przez liczbę

godzin pracy podczas zmiany i przez współczynnik wykorzystania czasu roboczego se

Wydajność eksploatacyjną maszyn (Qe) oblicza się za pomocą wzorów:

Qe=Qk*se [j.t/h]

Normowanie pracy maszyn polega głównie na zadaniach i pomiarze czasu cyklu roboczego pracy maszyn (tc)

oraz pomiaru współczynnika wykorzystania czasu roboczego (se). Badania i pomiary przeprowadza się w taki

sam sposób jak badanie pracy ludzi.

Normy pracy sprzętu i środków transportu technologicznego do przeprowadzania kalkulacji kosztorysowej

można przyjmować np. z Katalogów Nakładów Rzeczowych.

AD 5 Wymienić roboty przygotowawcze podstawowe wykończeniowe dla robót ziemnych.

Roboty ziemne przygotowawcze:

•

usunięcie darni i humusu

•

wycinanie starodrzewu, karczowanie pni i krzewów

•

wytyczanie budowli ziemnych

•

odprowadzanie wód opadowych

•

czasowe obniżanie zwierciadła wód gruntowych

•

wykonanie grodzi i przesłon wodoszczelnych

•

spulchnianie gruntu spoistego

Roboty ziemne podstawowe:

•

makroniwelacja

•

wykopy szerokoprzestrzenne pod obiekty (szerokość w dnie ponad 1,5m)

•

wykopy jamiste (o wymiarach w dnie <1,5m)

•

wykopy wąskoprzestrzenne, instalacyjne i rowy

•

wykopy liniowe komunikacyjne

•

nasypy

•

zasypy i podsypki z zagęszczeniem, niwelacja i kształtowanie terenu

Roboty ziemne wykończeniowe:

•

profilowanie dna wykopów szerokoprzestrzennych

•

profilowanie nasypów i wyrównywanie skarp

•

zagęszczanie gruntów

•

mikroniwelacja

•

humusowanie, darniowanie i obsiew

•

kształtowanie małej architektury-roboty porządkowe

Ad 6 Odprowadzanie wód powierzchniowych.

Wykonywane roboty ziemne i budowlane oraz obiekty budowlane należy zabezpieczyć przed destrukcyjnym

działaniem wody. Należy wykonać ujęcia i odprowadzenie wód powierzchniowych napływających w miejsce

wykonywanych robót oraz jeśli to potrzebne odwodnienie wgłębne podłoża gruntowego.

System odwodnienia powinien spełniać następujące warunki:

•

utrzymanie bez znaczących wahań poziomów wody i ciśnień w porach gruntu przewidzianych w

projekcie.

•

zapewnienie stałego odpływu określonej ilości wody

•

całkowite wydalenie wody usuwanej z wykopu poza obszar wykopu

•

zapewnienie niezawodności odwodnienia

Odwodnienie wgłębne podłoża gruntowego, tymczasowe lub stałe, powinno być wykonane na podstawie

odrębnego projektu.

Odprowadzenie wód powierzchniowych powinno obejmować:

a)

wykonanie robót opaskowych lub podłużnych oraz ewentualnie robót stokowych lub poprzecznych (w

podłożu pod budowlą) o przekroju i spadku zapewniającym odprowadzenie wód przesączających się i

wód opadowych

b)

nadanie spadku powierzchni podłoża w kierunku rowów (w granicach 0-1%), zależnie od rodzaju

gruntu: mniejszy spadek w przypadku gruntów bardziej przepuszczalnych

c)

w razie potrzeby wypełnienie rowów poprzecznych pospółką lub drobnym żwirem

d)

ewentualne wykonanie zbiorczego odprowadzenia wód

Odległość w planie między krawędzią dna rowu odwadniającego a krawędzią dna wykopu lub obiektu powinna

być obliczona, lecz nie powinna być mniejsza niż 1,2m. Rowy stokowe wykonywane w celu np. ochrony skarp

wykopu lub stoków przed erozją spowodowaną przez wody powierzchniowe w celu uniknięcia nadmiernego

zawilgocenia skarp oraz zapobiegania spływom gruntu powinny być:

•

możliwie płytkie (głębokość rowów nie powinna przekraczać 40cm)

•

dostosowany do przejmowania wód opadowych

•

szczelne w celu ograniczenia infiltracji wód przez dno skarpy robót

•

odsunięte od korony skarpy wykopu lub nasypu o co najmniej 3m w gruntach suchych i

zwartych i o 4m w gruntach wilgotnych i luźnych lecz nie mniej niż o wysokość skarpy

•

starannie wykonane i okresowo oczyszczane

Ad 7 Ile jest kategorii urabialności gruntu scharakteryzować jedną.

Kategoria 1: Gleba

Wierzchnia warstwa gruntu zawierająca oprócz materiałów nieorganicznych, żwiru, piasku, pyłu, iłu, również

części organiczne, próchnice (humus) oraz organizmy żywe.

Kategoria 2: Grunty płynne

Grunty w stanie płynnym, trudno oddające wodę.

Kategoria 3:Grunty łatwo urabialne

a)grunty niespoiste i mało spoiste: grunty frakcji żwirowej lub piaskowej oraz ich mieszaniny, z domieszką do

15% cząstek frakcji pyłowej i iłowej, zawierające mniej niż 30% kamieni i głazów o objętości do 0,01m

3

( co

odpowiada kuli o średnicy ok. 0,30m).

b)grunty organiczne o małej zawartości wody, dobrze rozłożone, słabo skonsolidowane.

Kategoria 4:Grunty średnio urabialne

a) mieszaniny frakcji żwirowej, piaskowej, pyłowej i iłowej, zawierające wiecej niż 15% cząstek frakcji pyłowej

i iłowej.

b) grunty spoiste o wskaźniku plastyczności Ip<=15%, w stanie od plastycznego do półzwartego, zawierające nie

więcej niż 30% kamieni i głazów o objętości do 0,01m

3

, grunty organiczne skonsolidowane ze szczątkami

drzew.

Kategoria 5:Grunty trudno urabialne

a) grunty jak w kategorii 3i 4, lecz zawierające więcej niż 30% kamieni i głazów o objętości do 0,01m

3

.

b) grunty niespoiste i spoiste zawierające mniej niż 30% głazów o objętości od 0,01m

3

do 0,1m

3

(objętość

0,1m

3

odpowiada kuli o średnicy ok. 0,60m), grunty bardzo spoiste(W

L

>=70%), w stanie od plastycznego do

półzwartego (0,50>=I

L

>=0).

Kategoria 6:Grunty łatwo urabialne i porównywalne rodzaje gruntu

a) skały mające wewnętrzną cementację ziarn, lecz mocno spękane, łamliwe, kruche, łupkowate, miękkie lub

zwietrzałe.

b) porównywalne grunty zwięzłe lub zestalone (np. przez wyschniecie , zamrożenie, związane chemicznie),

spoiste lub niespoiste, grunty niespoiste i spoiste zawierające wiecej niż 30% głazów o objętości od 0,01 m

3

do

0,1m

3

.

Kategoria 7:Skały trudno urabialne

a) skały mające wewnetrzną cementacje ziarn i dużą wytrzymałość strukturalną lecz spękane lub zwietrzałe,

b) zwięzłe, nie zwietrzałe łupki ilaste, warstwy zlepieńców, hutnicze hałdy żużlowe itp. Głazy o objętości

powyżej 0,1 m

3

.

Ad 8 Klasyfikacja koparek.

Koparka przedsiębierna mechaniczna (KL-250)

Koparka przedsiębierna mechaniczna (KL-260)

Koparka przedsiębierna hydrauliczna

Koparka podsiębierna mechaniczna (KL-235)

Koparka podsiębierna mechaniczna (KL-230)

Koparka podsiębierna hydrauliczna (Waryński) gąsienicowa

Koparka podsiębierna hydrauliczna (POCLAIN 90P) kołowa

Koparka zbierakowa (KL-230)

Koparka chwytakowa mechaniczna (RDK-250)

Kombajn do układania ciągów drenarskich firmy HOES

Ładowarka przedsiębierna kołowa (L-34)

Koparki:

O pracy okresowej – jednonaczyniowe – pojemność łyżki od 0,15 do 25m

3

- przedsiębierne

- podsiębierne

- chwytakowe

- zbierakowe

- specjalne

Ze względu na rodzaj napędu osprzętu:

- mechaniczne,

- hydrauliczne,

- uniwersalne,

O pracy ciągłej – wieloczerpakowe – o pojemności czerpaków od 0,01 do 5m

3

- łańcuchowe,

- frezujące,

- kopania poprzecznego,

- kopania podłużnego,

- kopania promieniowego,

Koparki przedsiębierne

Przeznaczone do wykonywania wykopów szerokoprzestrzennych w gruntach kategorii od I do V włącznie.

Koparka stoi na stanowisku dolnym ( dno wykopu) i odspaja grunt ze skarpy o takiej wysokości aby przy

jednym ruchu skrawania uzyskać napełnienie łyżki – wysokość normalna. Wysokość skarpy dająca napełnienie

łyżki w 70% jej pojemności to – wysokość minimalna, a wysokość stwarzająca groźbę powstawania nawisów i

obrywów nazywa się wysokością maksymalną.

Koparki podsiębierne

Przeznaczone do wykonywania wykopów wąskich ( instalacyjnych, rowów itp.,) oraz wykopów

szerokopasmowych ( obiektowych).

Pracują stojąc na stanowisku górnym ( powierzchnia terenu) i wykonując wykop poniżej swojego stanowiska.

Mogą pracować w gruntach mokrych i słabszych. Nie ma problemów z organizacją odbioru gruntu środkami

transportu a przy pracy na odkład ich wydajność wzrasta.

Koparki chwytakowe

Przeznaczone do:

- wykonywania wykopów jamistych (pod stopy fundamentowe, studnie),

- do robót przeładunkowych,

- czyszczenia i pogłębiania dna rzek, kanałów,

- wydobywania pni, kamieni z wykopów i dna zbiorników wodnych,

- układanie podwodnych narzutów z kamieni naturalnych sztucznych,

Może pracować w gruntach suchych, mokrych i przy kopaniu pod powierzchnią wody.

Koparki zbierakowe

Wykopy wąskie i szerokie, szczególnie przydatne przy wykonywaniu wykopów w trudnych warunkach

gruntowych i przy wysokim poziomie wód gruntowych: bagna torfowiska, namuły, pogłębienie i oczyszczanie

stawów, kanałów, rzek z osadów i roślinności dennej, wydobywania z dna rzek kruszywa na potrzeby

budowlane,

Charakteryzują się dużym zasięgiem i znacznymi głębokościami kopania. Mogą wydobywać grunt z

pod powierzchni wody.

Koparki wieloczerpakowe

Koparki łańcuchowe – zespół roboczy w postaci kratownicowej ramy z rolkami i kołami: - napinającym i

napędowym, dookoła której przesuwa się łańcuch „bez końca” z zamocowanymi na nim czerpakami o

pojemnościach od 0,01 do 5,0m

3

.

Sposoby pracy:

Kopanie poprzeczne – wykopy szerokoprzestrzenne w budownictwie wodnym, inżynieryjnym górnictwo

odkrywkowe, profilowanie skarp wykopów i nasypów. Mogą pracować ze stanowiska dowolnego lub górnego.

Długości wysięgnika roboczego od 12-110 m, maksymalny kąt nachylenia 45

0

– 50

0

, podwozie gąsienicowe,

szynowe, kroczące lub pływające. Przeznaczone do pracy w gruntach kategorii od I do IV.

Koparki frezujące (kołowo – czerpakowe) – zespół roboczy w postaci koła, o średnicy od 1,6 do 17m, z

zamocowanymi na sztywno po odwodzie czerpakami o pojemności od 0,01 do 3,6m

3

i w ilościach od 6 do 16

sztuk. Podwozie najczęściej gąsienicowe ( często na kilku parach gąsienic. Koło (frez) znajduje się na końcu

kratownicowego lub blachownicowego wysięgnika o długości od kilku do 80m, w którym umieszczono

urządzenia przekazujące napęd na frez a często również przenośnik taśmowy do odbioru urobku. Wyładunek ze

skrawanego gruntu w górnym położeniu czerpaka do kosza zasypowego przenośnika lub na boki.

Ad 9 Koparki zakres stosowania.

Zobacz ad 8.

Ad 10 Równiarki zakres stosowania

Zakres prac obejmuje:

- zebranie warstwy urodzajnej – humusu i przemieszczanie jej na odl. do 150m

- niwelację terenu przy gruntach kategorii I-III

- wykonywanie koryta drów

- wykonywanie wykopów szerokoprzestrzennych i nasypów( głębokość/wysokości do 50cm)

- rozgarnianie piasku w korytach dróg

- profilowanie skarp budowli ziemnych

- profilowanie rowów przydrożnych

- wyrównywanie terenu pod budowę lotnisk

Ad 11 Zasady wykorzystania walców: gładkich, okołkowanych na pneumatyku.

WALCE GŁADKIE

Przy toczeniu sie walca po gruncie występuje znaczna składowa pozioma wytwarzająca fale

gruntu pchana przez walec i powodująca powstawanie poziomych rozwarstwień w gruncie.

Fala jest tym większa im luźniejszy jest zagęszczany grunt. Z tego powodu walce gładkie nie

nadają sie do zagęszczania gruntów luźnych bez ich wstępnego zagęszczenia.

Powstawaniu negatywnych skutków tworzącej sie fali ma ona przeciwdziałać przez sprzęganie

dwóch lub trzech walców o rosnącej masie.

Walce gładkie stosować należy do zagęszczania cienkich warstw gruntów sypkich o grubości

20-30 cm i grunty spoiste przesuszone warstwami 10-15 cm . Grunty spoiste wilgotne oklejają

powierzchnie walca i mimo zainstalowanych skrobaków nie powodują właściwego

zgęszczenia.

Najlepsze efekty walce gładkie osiągają przy zagęszczaniu nawierzchni drogowych:

wirowych i tłuczniowych a przede wszystkim nawierzchni asfaltowych.

WALCE OKOŁKOWANE

Do stalowego płaszcza bębna walca przymocowane są na stałe lub zdejmowane stalowe kołki

o różnym kształcie i o wysokości od 2 do 40 cm, ustawionych rzędami i kolumnami na

powierzchni bębna ( nie w szachownice( w celu umożliwienia usuwania przyklejającego sie

gruntu. Najczęściej spotykane kołki maja kształt ściętych stożków o podstawie owalnej. Przy

wałowaniu kołki rozcinają wcześniej powierzchnie gruntu w skutek czego nie powstaje fala

jak w walcach gładkich. Wciskane w grunt kołki zagęszczają go powierzchnia czołowa i

boczna- najpierw warstwa głębsza a potem płytsza przy kolejnych przejściach tym samym

ś

ladem. Najwyższa, powierzchniowa warstwa gruntu grubości 3-5 cm nie zostaje zgęszczona

i wymaga zagęszczenia np. walcem gładkim.

Walce okołkowane stosuje sie wyłącznie do zagęszczania gruntów warstwami o grubości od

25 do 40 cm, tzn. równej max . 1,2 długości kołka. Najlepsze wyniki osiąga sie przy

zagęszczaniu gruntów: piaszczysto-gliniastych średniej wilgotności, gliniastych i ilastych

zwięzłych i przesuszonych, piaski, żwiry, pospółki różnoziarniste.

Nie należy ich stosować w gruntach:

Spoistych, wilgotnych, oblepiających, zwięzłych, stwardniałych, sypkich piasków,

zawierających większe kamienie.

WALCE PNEUMATYCZNE

Walce pneumatyczne, wielokołowe wykonane są jako holowane i samobieżne. Konstrukcja

ich umożliwia uzyskanie jednakowego nacisku pneumatyka na grunt dzięki niezależnemu,

przegubowemu zawieszeniu każdej pary kół dociskanej do powierzchni gruntu

amortyzatorami sprężynowymi. Przegubowe zawieszenie kół umożliwia dostosowanie sie w

pewnym zakresie do nierówności terenu dzięki czemu nie jest konieczne wstępne jego

wyrównanie z taka dokładnością jak w walcach okołkowych czy gładkich.

Skuteczne zagęszczenie powodowane naciskiem obejmuje warstwę grubości równej

promieniowi elipsy tworzącej sie na styku pneumatyka z gruntem, przy czym długość

promienia zależy od obciążenia przypadającego na koło i od ciśnienia wewnętrznego

pneumatyka. Stopień zagęszczenia będzie tym większy, im większe ciśnienie panuje w

pneumatyku.

Walce pneumatyczne używa sie do zagęszczania gruntów: wilgotnych piaszczystych, gliny i

iły w stanie plastycznym (elastyczny, odkształcający sie pneumatyk ogranicza znacznie

możliwość oklejania go przez grunty lepkie), lekkie nawierzchnie drogowe z wyłączeniem

kamienia łamanego.

Ad 12 wymienić rodzaje maszyn transportu pionowego i pionowo poziomego.

a)

dźwignik

b)

wciągnik

c)

wciągarka

d)

wyciąg masztowy

e)

ż

uraw masztowy

f)

ż

uraw wieżowy

g)

ż

uraw jezdniowy gąsienicowy

h)

suwnica bramowa

i)

ż

uraw linowy

Ad 13 Klasyfikacja żurawi.

Ze względu na sposób doboru żurawia

- wysokoobrotowe

- niskoobrotowe

Typy żurawi:

- szosowo obrotowe

- samochodowe

- terenowe

- przemysłowe

- wieżowe

Ad 14 Zasady określania współpracy maszyn transportowych

Współpraca maszyn (transportowych)

Problemy organizacyjne współpracy maszyn to:

- ustalenie liczby maszyn obsługujących maszynę wiodącą,

- zaprojektowanie schematu organizacyjnego współpracy maszyn,

- określenie niezawodności zestawu maszyn pracujących według określonego schematu

organizacyjnego.

Podstawowym problemem w projektowaniu kompleksowej mechanizacji procesu

budowlanego jest ustalenie optymalnego zestawu maszyn i urządzeń. Rozwiązanie tego

problemu polega na ustaleniu rodzaju i ilości maszyn wiodących i środków maszyn

współpracujących. Dążyć przy tym należy do pełnego wykorzystania zdolności technicznych

maszyn i ich wydajności.

Wyjściowym zagadnieniem w projektowaniu zestawu maszyn jest ustalenie liczby maszyn

obsługujących maszynę wiodącą.

Zagadnienie to dotyczy np.: ustalenia liczby środków transportowych obsługujących maszynę

za- lub wyładowcza lub zespół technologiczny, którym może być układacz masy betonowej w

drogownictwie, zespół do układania masy betonowej w wykonawstwie konstrukcji

monolitycznych itd.

Ustalenie liczby maszyn współpracujących odbywa sie na podstawie porównania nakładów

pracy (obciążenia praca) poszczególnych rodzajów maszyn w realizacji procesu

budowlanego. Jeżeli przyjmiemy, że maszyna wiodąca potrzebuje na zrealizowanie robót w

Nw godzin pracy, a maszyna współpracująca Np. godzin pracy, to liczba niezbędnych maszyn

Ip wyniesie:

Ip=(Np.*Spw2)/ (Nw*Sww2)

Gdzie Spw2, Sww2 są współczynnikami wykorzystania czasu pracy maszyn – odpowiednio –

współpracujących i wiodącej.

Nakłady pracy maszyny SA funkcja wydajności maszyny W i zakresu robót Zr i określa sie

je dla poszczególnych rodzajów maszyn wiodących Nw i współpracujących Np według

zależności:

Nw=Zwr/Ww; Np.=Zpr/Wp

Wydajność pojedynczej maszyny jest określona w charakterystyce maszyny a dla maszyn

transportowych, dla których wydajność zależy od odległości transportowych, można ja

wyznaczyć z zależności:

W= q/Tc * Sn*Swl [j,t/h]

Gdzie Tc - czas trwania cyklu pracy środka transportowego, q – pojemność środka

transportowego, Sn – współczynnik napełnienia środka transportowego (współczynnik

wykorzystania pojemności środka transportowego), Swl – współczynnik wykorzystania

wydajności technicznej maszyny zależny od charakterystyki warunków realizacji procesu

roboczego.

Nakłady pracy maszyn wiodących i współpracujących mogą być ustalone przy wykorzystaniu

techniki analizy norm nakładów rzeczowych zawartych bazie KNR.

Ogólna metodyka tworzenia procesów zestawów maszyn jest następująca:

1. Podział procesu budowlanego na operacje robocze przewidziane do wykonania

oddzielnymi maszynami. Ustalenie kryteriów technicznych doboru maszyn.

2. Określenie dla każdej operacji roboczej zbioru maszyn spełniających kryteria

techniczne. W zbiorze maszyn powinny być jedynie te maszyny, którymi dysponuje

(lub może dysponować) wykonawca robót.

3. Określenie (zidentyfikowanie) struktury maszyn współpracujących ze sobą. Ustalenie

wariantów zastawów maszyn, które współpracując ze sobą, są w stanie wykonywać

proces budowlany lub jego części (procesy robocze).

3.1 Ustalenie procesów roboczych realizowanych zestawami maszyn.

3.2 Dla każdego procesu roboczego ustalenie maszyny wiodącej (zasadniczej) – ze

zbioru maszyn spełniających kryteria techniczne.

3.3 Dobór maszyn zabezpieczających ciągłość pracy maszyny wiodącej (ustalenie ich

rodzaju i ilości)

4. Opracowanie schematu współpracy maszyn dla całego procesu budowlanego kilku

wariantach różniących sie rodzajem maszyn i struktura organizacyjna ich współpracy.

5. Określenie kosztów wykonania procesu budowlanego przy zaangażowaniu maszyn wg

poszczególnych wariantów technologiczno-organizacyjnych. Wybór optymalnego

wariantu.

15.Montaż, składniki montażu, metody montażu rodzaje, techniki i systemy.

Montażem nazywa sie łączenie elementów lub zespołów w dalsze zespoły lub gotowy wyrób

Istota montażu dowolnego obiektu polega na ustawieniu i zamocowaniu w przewidywanym

położeniu elementów składowych obiektu, wykonanych uprzednio poza miejscem ich

wbudowania w zakładach przemysłowych

Metody montażu:

- kompleksowa

- rozdzielcza

- mieszana

Rodzaje montażu:

- próbny

- wstępny

- zasadniczy

- ostateczny

Techniki montażu (sposoby)

- podbudowywania

- unoszenia

- obrotu

- wspornikowa

- narastania

- nasuwania

- podsuwania

Montaż_ w zal. od stopnia scalenia:

- z pojedynczych elementów

- scalonych elementów

- zespołów konstrukcji

- bloków konstrukcji

Projektowanie procesów montażowych

Projektowanie montażu odbywa sie w 2 zakresach:

1) projektowanie działań związanych z kolejnością stanów i działań

stan1 (składowanie) -> działanie 1 (przemieszczanie) -> stan2 (ułożenie w zasięgu

_żurawia) -> dzialanie2 (scalenie wstępne)

2) określenia morfologii działań tj. technologii, mechanizacji, organizacji oraz ekonomiki

działanie 1: technologia, mechanizacja, organizacja, ekonomika

działanie 2: technologia, mechanizacja, organizacja, ekonomika

…........

Technologia

1. Rozważnie technologiczne dopuszczalnych wariantów montażu

2. Ustalenie kolejności działań związanych z poszczególnymi elementami

montażowymi.

3. Określenie warunków bezpieczeństwa prac i tolerancji montażu.

Mechanizacja

1. Opracowanie wariantów rozmieszczenia maszyn montażowych.

2. Wyznaczenie niezbędnych parametrów maszyn montażowych w poszczególnych

wariantach

3. Wybór maszyn montażowych ze zbioru maszyn będących w dyspozycji.

4. Zaprojektowanie urządzeń pomocniczych, jak zawiesia, pomosty, rusztowania.

5. Sprawdzenie stateczności maszyn montażowych i opracowanie planu ich pracy.

6. Opracowanie planu wyposażenia budowy w pozostałe środki techniczne: maszyny,

pomocnicze narzędzia.

Organizacja

1. Wybór przebiegu montażu w przestrzeni i czasie spośród wariantów dopuszczalnych

wg określonego kryterium.

2. Sprawdzenie wykonalności przestrzennej zaprojektowanych technologii montażu i

wyposażenia w maszyny

3. Opracowanie szczegółowo przebiegu robot montażowych w czasie rzeczywistym dla

wybranego wariantu.

4. Zaprojektowanie zaplecza technicznego.

Ekonomika

1. Maksymalizacja efektów przy ustalonych nakładach lub minimalizacja nakładów przy

ustalonych efektach

2. Kontrola jakości montażu (nie gorsza od dopuszczalnej).

3. Określenie i weryfikacja wskaźników obrazujących pracochłonność, energochłonność

lub kosz montażu 1Mg (1tony) danej konstrukcji.

Dokumentacja

Dokumentacja budowy:

- projekt budowlany:

- projekt architektoniczno-budowlany

- projekt zagospodarowania działki

- oświadczenie o dostawach

- ….

- projekt technologiczno-organizacyjny

- zagospodarowanie placu budowy

- projekt organizacji

- projekt organizacji montażu (dane ogólne warunki terenowe, zestawienie elementów,

metoda montażu, sprzęt montażowy, transport i składowanie, opis placu montażu,

harmonogram montażu, bezpieczeństwo montażu)

- ……

- inne

- dziennik budowy

- książka obmiarów

- dziennik montażu

- atesty i aprobaty

- …

16. Na czym polega opracowanie organizacji montażu.

Patrz zad 15

17. Udźwig żurawiów, zasięg pracy, wysokość podnoszenia.

W celu właściwego doboru typu maszyny montażowej postępowanie należy rozpocząć od

określenia potrzebnych parametrów roboczych.

Udźwig potrzebny określa sie ze wzoru

u= Kt * Qmax + Kz + Kkw [t]

gdzie:

Kt – współczynnik tolerancji wymiarów i zawilgocenia:

Elementy betonowe i _żelbetowe Kt = 1,07;

Elementy drewniane - Kt = 1,04;

Elementy metalowe - Kt = 1,02

Qmax – masa najcieńszego montowanego elementu w [t]

Kz – masa zawiesia w [t]

Kkw - masa elementów wyposażenia montażowego i dodatkowego w [t]

Zasięg pracy oblicza sie ze wzoru:

L= b + B - be/2

b – odległość od osi obrotu maszyny montażowej do najbliższego punktu montowanego

obiektu [m]

B – szerokość montowanego obiektu [m]

be – szerokość montowanego obiektu [m]

Wysokość podnoszenia oblicza sie ze wzoru:

H= Hm + hz + he + hb [m]

Gdzie:

Hm – wysokość montażowa obiektu w [m]

hz – wysokość zawiesia w [m]

he - wysokość elementu montowanego w [m]

hb – wysokość bezpieczeństwa w [m]

hb = 1,0-1,5 m ponad najwyższym punktem już zamontowanego obiektu, lub

hb = 2,5-3,0 m ponad poziomem pracy robotnika

Po określeniu potrzebnych parametrów roboczych można przystąpić do wyboru typu i

wielkości maszyny montażowej.

18.Zalety i wady stosowania deskowań tradycyjnych (drewnianych).

DREWNO

Do deskowań zwykle używa sie drewna z drzew iglastych klasy IV i V oraz klasy III

na deskowania inwentaryzowane

Drewno do celów konstrukcyjnych podzielone jest na klasy: K39, K33, K27 i K21.

Klasyfikacja wg PN-81/B-03150. Zakwalifikowanie do tych klas zależy od wytrzymałości

charakterystycznej na zginanie i modułu sprężystości drewna.

Zalety drewna:

- Dostateczna wytrzymałość i sprężystość,

- Stosunkowa miękkość i trwałość obróbce,

- Łatwość do skorygowania wymiarowego

Wady drewna:

- Pęcznienie pod wpływem wody zaborowej i opadowej

- Skurcz przy wysychaniu

- Pęcznienie i skurcz nierównomierny – największy w kierunku prostopadłym do włókien

- Duża przyczepność do betonu drewna surowego – konieczność stosowania powłok

ochronnych

- Zmiana geometrii i wymiarów na skutek pęcznienia i skurczu

- Siły skurczu i pęcznienia drewna są tak duże, że luzują połączenia elementów drewnianych

- Szybkie zużywanie sie drewna bez powłok ochronnych na skutek uszkodzeń przy

rozdeskowaniu.

19. Sposoby montażu zbrojenia.

Stosuje sie dwa sposoby montażu zbrojenia:

- montaż zbrojenia na stanowisku zbrojarskim i układanie go do deskowań

- montaż przygotowanych prętów zbrojeniowych w przygotowanym deskowaniu

Należy pamiętać o tym, aby podczas montażu zbrojenia odległości miedzy poszczególnymi

prętami zbrojeniowymi nie były mniejsze niż określone w projekcie i normie. Podobnie

należy przestrzegać zasad w zakresie maksymalnego rozstawu prętów.

Podczas montażu zbrojenia w deskowaniu, w celu zachowania wymaganego rozstawu prętów,

robi sie znaki kreda na deskowaniu w miejscach usytuowania prętów głównych i

rozdzielczych. Układa sie pręty główne (dolne) na odpowiednich wkładkach dystansowych

(betonikach – elementy wykonane z tworzywa sztucznego zgodnie ze świadectwem ITB nr

359/78), dokłada sie strzemiona oraz pręty konstrukcyjne górne.

Zbrojenie ścian wykonuje sie po ustawieniu jednej strony deskowania. W pierwszej

kolejności ustawia sie pręty pionowe, a w drugiej dołącza sie do nich od dołu pręty poziome.

Zbrojenie belek może być przygotowane najpierw w postaci szkieletu na stanowisku

zbrojarskim (na kozłach) lub bezpośrednio w deskowaniu.

Zbrojenie słupów wykonuje sie najczęściej z gotowych szkieletów montowanych na kozłach.

Szkielety układa sie na deskowaniu.

20. Odbiór robót zbrojarskich.

Polega na porównaniu wykonanego zbrojenia z rysunkami roboczymi i sprawdzeniu:

1.

Zgodności użytego rodzaju stali z klasą projektową.

2.

Przekrojów prętów i ich liczby w deskowaniu.

3.

Prawidłowości wykonania połączeń prętów.

4.

Prawidłowości rozmieszczenia prętów i strzemion.

5.

Prawidłowości wykonania odgięć.

6.

Zachowania wymaganych projektem odległości.

Odbiór zbrojenia powinien być potwierdzony wpisem w dzienniku budowy.

21. Scharakteryzować betoniarki samochodowe.

22. Zasady transportu mieszanki betonowej.

Ze względu na zachowanie własności technologicznych mieszanek betonowych

najwłaściwsze jest bezpośrednie podawanie ich z mieszalnika do miejsca użycia. Takich

przypadków jest jednak niewiele. Z reguły mieszankę trzeba przetransportować z miejsca

wytwarzania do miejsca użycia, co zazwyczaj połączone jest przeładunkiem (kolejna

przyczyna rozwarstwienia mieszanki i utraty jednorodności). Np. w przypadku użycia

ż

urawia do transportu mieszanki, punkt wytwarzania mieszanki betonowej należy

lokalizować bezpośrednio w zakresie zasięgu żurawia.

Mieszanka betonowa powinna być dostarczona do miejsca wbudowania o takiej

konsystencji, jak została zaprojektowana dla określonej konstrukcji. (np. dopuszczalne

odchylenie ciekłości przetransportowanej mieszanki betonowej nie może wynieść więcej niż

±

1cm w przypadku stosowania stożka opadowego do pomiaru.

Jednym z najważniejszych czynników transporcie mieszanki jest czas transportu. Czas

od momentu przygotowania mieszanki betonowej do chwili jej wbudowania powinien być

krótszy od czasu wiązania betonu w danych warunkach. Czas decyduje tez o maksymalnej

odległości, na jaka można transportować świeżo wyprodukowana mieszankę betonowa.

Odległość lmax określa sie:

lmax < (tw-tz)V [km]

tw- czas wiązania cementu z woda (h)

tz- czas załadowania i wyładowania mieszanki transportowej (h)

V- prędkość jazdy środka transportowego

Transport daleki mieszanki betonowej

Często mieszanka betonowa przewożona jest w samochodach ciężarowych

skrzyniowych lub wywrotkach, co nie powinno być dopuszczalne ze względu na

rozsegregowanie składników i wyciekanie zaczynu.

Wywrotki wannowe- posiadają skrzynie ładunkowa w kształcie wanny. Wywrotka ta

można przewozić mieszankę betonowa o konsystencji półciekłej-przy czasie przewozu do 20

min, a konsystencji plastycznej do 40 min.

Mieszalniki oraz betoniarki samochodowe mogą przewozić mieszankę na odległość do 15km.

W przypadku konieczności dowożenia mieszanki betonowej z dalszych odległości, do

mieszalnika betoniarki samochodowej są wsypywane w betonowni – dokładnie odmierzone –

suche składniki zarobu, które podczas jazdy mieszane są ze sobą bez udziału wody. Na 3-5

min przed zakończeniem jazdy do suchego zarobu dodawana jest odpowiednio wymierzona

ilość wody.

Wyładowanie mieszanki betonowej z mieszalnika betoniarki odbywa sie zwykle przez zmianę

jego kierunku obrotu, przy czym mieszanka betonowa wysypywana jest na specjalne koryto

wyładowcze.

23. Zasady stosowania pomp do betonu.

Transport mieszanki betonowej na budowie ma z reguły charakter transportu złożonego.

Złożony charakter prac transportowych powoduje wzrost ponoszonej pracochłonności, mała

wydajność transportu oraz znaczne kłopoty technologiczne i organizacyjne. Uniknąć tego

można stosując transport mieszanki betonowej rurociągami.

Trasa rurociągów może przebiegać w poziomie i w pionie.

Zasięg rurociągu do przetłaczania mieszanki betonowej za pomocą pomp na odcinku prostym

wynosi w poziomie do 400m, a w pionie do 45m. Wzniesienia i odchylenia w planie oraz

zmiana kierunku trasy rurociągu powodują zwiększenie tarcia, a tym samym zmniejszenie

zasięgu pompy.

Podstawowa cecha jaka powinna sie odznaczać przetłaczana mieszanka jest łatwość

przepompowywania, co można osiągnąć przy konsystencji plastycznej.

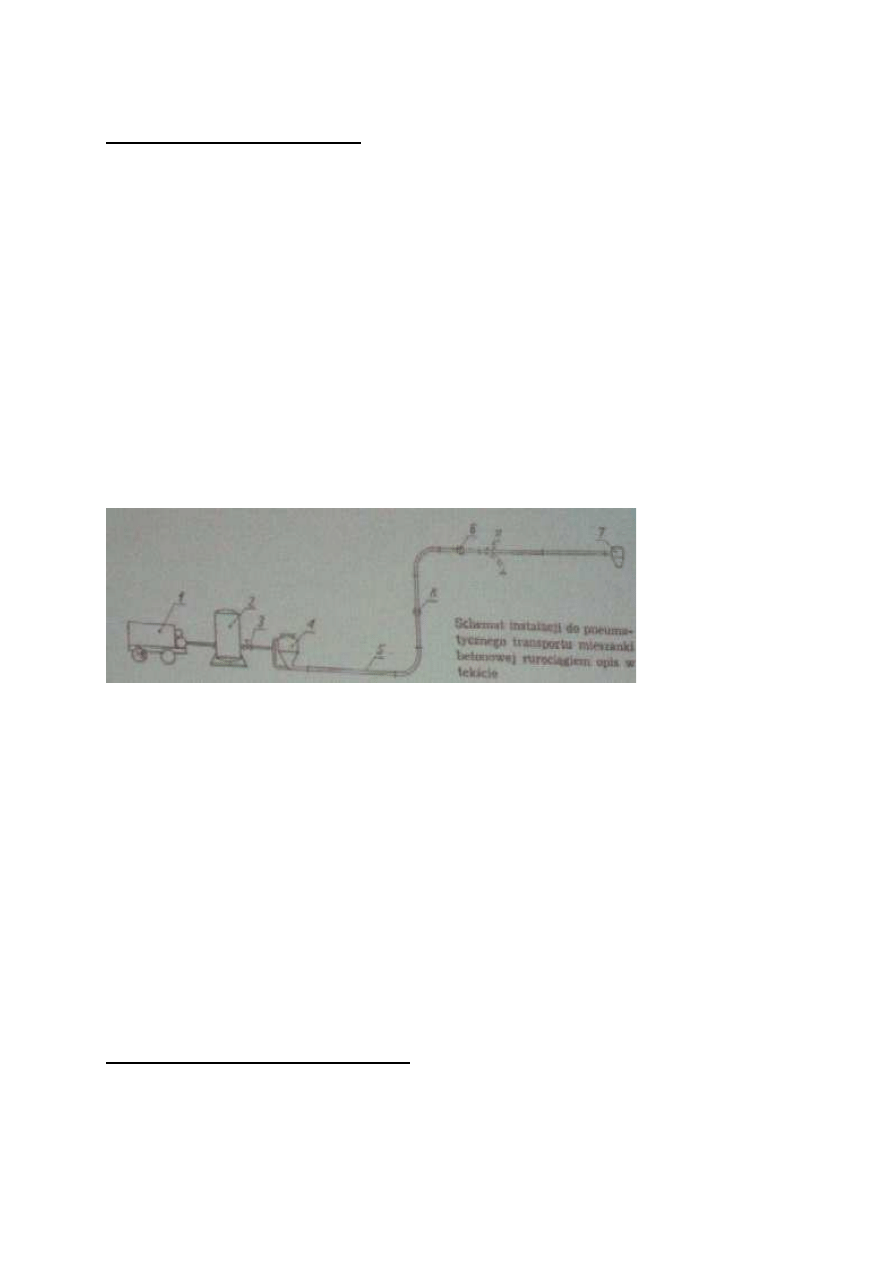

W transporcie mieszanki betonowej rurociągami przy użyciu przenośników

pneumatycznych czynnikiem tłoczącym jest sprężone powietrze. Zespół do pneumatycznego

transportu mieszanki betonowej składa sie ze sprężarki (1) napędzanej przez silnik spalinowy

lub elektryczny, z wyrównawczego zbiornika na sprężone powietrz (2) z zaworem

redukcyjnym (3), z przenośnika pneumatycznego (4), rurociągu (5) z półkolistymi łącznikami

obrotowymi (6) oraz z głowicy wylotowej (7); głowica ta służy do rozprężenia powietrza co z

kolei wpływa na

równomierny i spokojny wypływ mieszanki betonowej.

Rurowy transport mieszanki betonowej z zastosowaniem pomp – jako czynnika tłoczącego –

ma charakter ciągły. Jak wynika z badan, zaleta transportu mieszanki betonowej przez

tłoczenie jej rurociągiem przy użyciu pomp – z punktu widzenia technologii betonu – jest

pewne powiększenie gęstości objętościowej tej mieszanki oraz wytrzymałości betonu,

wzrastające w miarę wzrastania odległości, na jaka jest ona tłoczona. Dzieje sie tak w skutek

silnego zagęszczenia mieszanki betonowej w czasie jej przetłaczania. Jest jeden z nielicznych

przypadków, przy którym podczas transportu mieszanki betonowej następuje wzrost jej

własności technologicznych. Wywołane jest to pulsacja mieszanki betonowej pod wpływem

uderzeń przez tłok pompy oraz różnica prędkości mieszanki płynącej środkiem przekroju

(prędkość większa) w stosunku do prędkości mieszanki płynącej bezpośrednio przy ściance

rurociągu (prędkość mniejsza), a wiec dalszym mieszaniem sie składników mieszanki

betonowej przy przepływie rurociągiem.

Współczesne pompy do transportu mieszanki betonowej wyposażone są układ tłokowy o

napędzie hydraulicznym i maja wydajność od kilkudziesięciu do ponad 100m3/h.

Produkowane są zazwyczaj jako pompy dwucylindryczne. Wyposażone są w zasobniki

odbiorcze na mieszankę betonowa, mające kraty lub sita do zatrzymywania grubych frakcji

kruszywa, oraz w mieszadła zapewniające równomierne zasilanie pompy mieszanka

betonowa.

24. Spoiny robocze co to jest scharakteryzować.

Spoina robocza słupa może leżeć w poziomie górnej powierzchni ławy lub stopy

fundamentowej, lub górnej części słupa w płaszczyźnie znajdującej sie o kilka cm poniżej

dolnej płaszczyzny podciągu lub skosów podciągu; gdy na słupie wspiera sie belka

podsuwnicowa, spoinę robocza należy zostawić w płaszczyźnie górnej powierzchni tej belki

lub na poziomie dolnej powierzchni wspornika podtrzymującego belkę podsuwnicowa.

W słupach wspierających stropy grzybkowe, spoina robocza powinna leżeć u spodu

głowicy, przy czym sama głowice należy betonować jednocześnie z płyta.

Betonowanie ścian zbiorników należy prowadzić bez przerwy (na 3 zmiany ) w celu

całkowitego usunięcia spoin roboczych.

W przypadku stropów monolitycznych należy betonować równocześnie wszystkie ich

elementy; podciągi, belki, płyty. Wyjątkowo tylko (znaczne wymiary przekrojów- powyżej 80

cm ) dopuszczalne jest rozdzielne betonowanie belek oraz płyt, przy czym w tym przypadku

spoinę robocza wykonuje sie o 2 do 3 cm poniżej dolnego poziomu płyt.

W konstrukcjach takich jak ramy, łuki itp. Położenie spoin roboczych powinno być

ustalone w projekcie technicznym.

Płaszczyzny spoin roboczych zgodnie z warunkami technicznymi wykonania i odbioru

robót budowlano-montażowych powinny leżeć w płaszczyźnie prostopadłej do głównych

naprężeń ściskających. Przerwy można wykonywać:

- w belkach i podciągach w miejscu występowania najmniejszych sił poprzecznych,

- w słupach w płaszczyźnie fundamentów oraz dolnej płaszczyźnie belki, podciągu lub płyty

opierającej sie na słupie,

- w płytach na linii prostopadłej do belek, na których płyta sie opiera,

- w konstrukcjach ramowych, w masywach betonowych konstrukcji inżynierskich w

miejscach przewidzianych przez projektanta.

Betonowanie stropu najlepiej prowadzić w kierunku zgodnym z kierunkiem belek.

Przy takim kierunku betonowania podciągi, a wiec elementy najbardziej obciążone, nie będą

miały w ogóle spoin roboczych, a i płyty znajda sie równie_ w korzystnych warunkach, gdy_

ich spoiny robocze będą leżały w kierunku zgodnym z położeniem prętów rozdzielczych (nie

będą przecinać prętów nośnych).

25. Zasady pielęgnacji betonu w typowych warunkach atmosferycznych.

Dla świeżo ułożonej mieszanki betonowej niebezpieczne są zwłaszcza wielkie upały, mrozy, duże wstrząsy.

W okresie ciepłym wytrzymałość zaprojektowaną można osiągnąć tylko przy utrzymywaniu świeżego betonu z

cementem portlandzkim w okresie pierwszych 7 dni w stanie odpowiedniej wilgotności bądź przez polewanie

betonu woda, bądź przykrywanie go różnymi materiałami izolacyjnymi (matami).

Pierwsze polewanie woda betonu normalnie twardniejącego (podczas pierwszych dni 4 razy dziennie, a później

2 razy dziennie) powinno się rozpoczynać po 24 godzinach od zabetonowania.

Zabetonowanej konstrukcji (stropy i schody) nie wolno obciążać przy temp. normalnej w przeciągu

przynajmniej 36 godz. od chwili zabetonowania, a przy temperaturze poniżej +10stC – w przeciągu dłuższego

czasu. Obciążenie świeżo zabetonowanej konstrukcji żelbetowej (pozostającej w deskowaniu i całkowicie

podpartej stojakami i tarczami) możliwe jest dopiero po osiągnięciu przez beton wytrzymałości na ściskanie

minimum 2MPa.

26. Scharakteryzować sposoby zagęszczani mieszanki betonowej.

ZASADY I SPOSOBY ZAGESZCZANIA MIESZANKI BETONOWEJ

Zagęszczanie mieszanki betonowej w czasie jej wbudowywania ma podstawowe

znaczenie dla osiągnięcia przez beton właściwych cech wytrzymałościowych, szczelności i

mrozoodporności oraz wyglądu powierzchni zewnętrznej wykonywanej konstrukcji.

Poważną przeszkodą w osiąganiu wysokich wyników wytrzymałościowych betonu,

poza brakiem wagowego odmierzania składników oraz frakcjonowanego kruszywa, jest

stosowanie do mieszanki betonowej nadmiernej ilości wody, co powodowane jest chęcią

„ułatwienia” sobie procesu formowania mieszanki betonowej.

Zagęszczanie mieszanki betonowej odbywa sie na budowach najczęściej sposobem

mechanicznym za pomocą wibratorów, znacznie rzadziej poprzez odpowietrzanie, sposobem

ręcznym lub torkretowanie.

RECZNE ZAGESZCZANIE MIESZANKI BETONOWEJ

Ręczne zagęszczanie mieszanki betonowej nie zapewnia w dostatecznej mierze

dobrych wyników, a zatem może być ono stosowane tylko w przypadkach małych ilości

mieszanki betonowej lub braku energii do napędu mechanicznych środków zagęszczania.

W praktyce budowlanej, gdy na budowach spotykana jest jeszcze nierzadko mieszanka

betonowa o konsystencji półciekłej (opad stożka 7 do 15 cm), przy której zagęszczenia

mechanicznego nie można i stosować sie jej nie powinno, ręczne zagęszczanie musi być

jeszcze brane pod uwagę.

Ręcznie zagęszcza sie mieszankę betonowa rozkładana w konstrukcji w postaci

warstw wyrównawczych za pomocą łopat lub łat drewnianych przy pomocy narzędzi

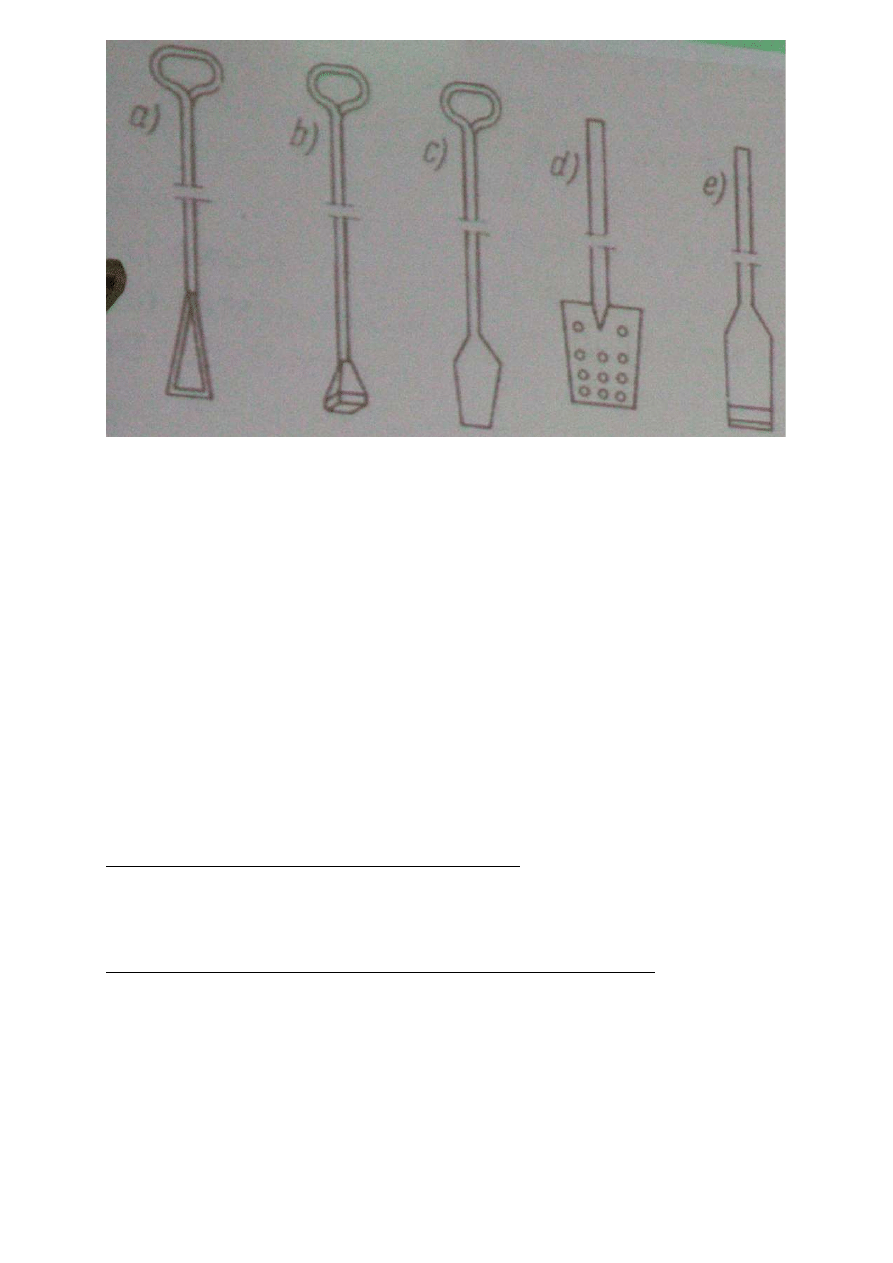

przedstawionych na schemacie.

(Ręczne narzędzia do zagęszczania mieszanki betonowej:

a) dziobak (sztychówka), b) ubijak,

c) dziobak klinowy, d) łopatka perforowana, e) dziobak drewniany.)

Na budowach stosuje sie także zagęszczanie mechaniczne jednocześnie z

zagęszczaniem ręcznym i to nie tylko w różnych elementach tej samej konstrukcji, lecz w

tych samych elementach (np. trzyosiowe partie słupa wibratorami, a miejsca przy

deskowaniu – dziobakami.

ZAGESZCZANIE MIESZANKI BETONOWEJ ZA POMOCA WIBROWANIA

Zjawisko zagęszczania przez wibrowanie powstaje w wyniku udzielanych mieszance

betonowej drgań o wysokiej częstotliwości i małej amplitudzie. Pod ich wpływem znacznie

zmniejsza sie tarcie wewnętrzne poszczególnych cząstek mieszanki betonowej, ich wzajemna

przyczepność oraz napięcie powierzchniowe i włoskowate.

W następstwie zmniejszania tarcia wewnętrznego mieszanka betonowa ulega

samoczynnemu zagęszczaniu, w szczególności ziarna cięższe przesuwają sie względem siebie

i układają ściśle, zaczyn cementowy staje sie bardziej ciekły i wypełnia pustki miedzy

ziarnami kruszywa, cała zaś mieszanka betonowa przechodzi ze stanu plastycznego w stan

ciężkiej cieczy. Wskutek tych zjawisk fizycznych następuje szybkie wzajemne

przemieszczanie sie składników mieszanki betonowej, przy czym ziarna ześlizgują sie

wzajemnie po sobie, a cząstki mieszanki pod wpływem siły ciężkości ulęgają zagęszczeniu,

wypierając przy tym częściowo zawarte w mieszance powietrze i wodę. Po zakończeniu

wibrowania stan ten zanika i mieszanka betonowa znowu przechodzi w stan plastyczny.

Dobór częstotliwości drgań i wielkości amplitudy ma znaczenie decydujące: zbyt słabe

drganiu nie powodują powstawanie opisanych zjawisk, a zbyt intensywne mogą doprowadzić

do domieszania sie mieszanki betonowej.

27. Technologia wibrowania przy użyciu wibratorów wgłębnych.

Wibratory wgłębne, wprowadzone w głąb zagęszczanej mieszanki betonowej przekazują jej drgania poprzez

zanurzone końcówki robocze o równych kształtach i wymiarach, np. buławy, maczugi, iglice itp. Stosuje sie je

do mieszanek betonowych o konsystencji gęstoplasycznej i plastycznej. Stosowane na budowach wibratory

wgłębne są niemal z reguły sterowane, tj. prowadzone ręcznie w czasie wibrowania

.

28. Metody pielęgnacji betonu w okresie wysokich(>25

o

C) i niskich(<5

o

C) temperatur.

OKRES NISKICH TEMPERATUR

1. (5

o

C) modyfikacja betonu poprzez zastosowanie cementu o wyższej marce (zakładamy, że beton nie uzyska

dostatecznej wytrzymałości jak gdyby dojrzewał normalnie. Stosujemy cementy oznaczone R- duży wzrost

wytrzymałości w pierwszym etapie dojrzewania , szybciej otrzymujemy mieszankę odporną na zamarzanie).

2. (5

o

C) zmniejszenie wskaźnika C/W i stosowanie cementu o wyższym cieple hydratacji.

3. (2

o

C) stosowanie domieszek do cementu (max 5% masy cementu), zazwyczaj stosujemy kilka rodzajów

domieszek:

a) Przyśpieszające (chlorek wapnia, azotany wapnia, mrówczan wapnia lub sodu).

b) Przeciwmrozowe (azotyn wapnia, chlorek sodowy).

c) Uplastyczniające (kwasy lignosulfonowe ), pozwalają obniżyć ilość wody zarobowej w mieszance.

d) Napowietrzające (większa mrozoodporność, niewystępowanie pęcznienia).

Zaleca się stosowanie różnych rodzajów domieszek jednocześnie.

4. Podgrzewanie mieszanki betonowej

Podgrzewa się wodę (max 80 st. C) i kruszywo. Wodę dodaje się następnie do kruszywa (nie powinna

działać bezpośrednio na cement). Potrzebną temperaturę mieszanki ustala się na zasadzie, że okres jej stygnięcia

powinien wystarczyć do uzyskania przez beton wymaganej mrozoodporności. Konieczne jest uwzględnienie

strat ciepła podczas transportu i układaniu mieszanki w deskowaniu.

W przypadku temp. powietrza 5-10 st. C mieszanka powinna mieć temp. Ok. 10 st. C, gdy temp. pow. jest

mniejsza niż 5 st. C wtedy mieszanka powinna mieć około 20 st. C.

Gdy temperatury powietrza spadają poniżej 0 st. C to oprócz wyżej wymienionych sposobów stosować należy

dodatkowe zabezpieczenia np.: cieplaki, folie, maty, metody elektryczne i nadmuchowe (powietrzne i parowe).

OKRES WYSOKICH TEMPERATUR

1.

Zapewnienie możliwie najmniejszej ilości cementu w mieszance , aby ciepło powstające w procesie

hydratacji nie zwiększało dodatkowo temperatury betonu.

2.

Chłodzenie jednego lub kilku składników (kruszywo skrapia się chłodną wodą lub przedmuchuje

zimnym powietrzem, wodę zarobową zastępuje się częściowo lodem lub schładza się).

3.

Urządzenia do magazynowania i wytwarzania składników mieszanki betonowej maluje się na kolor

biały.

4.

Stosuje się domieszki opóźniające wiązanie zaczynu cementowego- opóźniacze (np.: cukier, pochodne

węglowodanów, rozpuszczalne sole cynku, borany i metanol).

Przy stosowaniu opóźniaczy wymagana jest nadzwyczajna ostrożność, nieodpowiednie ilości mogą raczej

na pewno zahamować proces wiązania cementu. Im wyższa temp. powietrza tym skuteczność opóźniaczy

jest mniejsza.

Innym rodzajem domieszek są domieszki utrudniające parowanie wody . Działają na zasadzie

higroskopijności , uszczelniania lub przerywania kanalików przebiegających w strukturze betonu (np.:

chlorek wapnia- powoduje jednak zwiększoną korozję zbrojenia).

Należy pamiętać, że stosowanie przyspieszaczy bądź opóźniaczy powoduje powstawanie np.: wykwitów,

nadmierny skurcz, obniżenie wytrzymałości betonu. W czasie ich dozowanie i używania należy zachować

szczególną ostrożność , gdyż są to preparaty w większości zawierające substancje szkodliwe dla

człowieka.

29. Kontrola robót murowych.

I klasa kontroli zwykłej (jeżeli w ustaleniach projektu nie stwierdza się inaczej)

II klasa kontroli rozszerzonej(w elementach o dużym stopniu ni8ezawodności) np.:

-

Dokładność wymiarów i usytuowania narożników oraz wybranych ścian budynku podlega kontroli

ciągłej podczas budowy.

-

Badania wyrobów i materiałów prowadzimy zawsze zgodnie z zasadami podanymi w normach i

aprobatach technicznych.

-

Ocenę prawidłowości wiązania muru w szczególności w stykach i narożnikach należy przeprowadzić

na podstawie oględzin i zapisów w dzienniku budowy.

-

Grubość spoin na podstawie oględzin i pomiarów taśmą.

-

Odchylenie powierzchni i prostoliniowość sprawdzamy łatą o długości 2 m lub pionem murarskim

(powyżej jednej kondygnacji).

-

Poziomość dla budynków dłuższych niż 20 m sprawdzamy niwelatorem.

-

Pozostałe elementy (gzymsy, nadproża, dylatacje itp.) sprawdzamy na podstawie oględzin.

30. Zasady użytkowania rusztowań.

§ 108. 1. Rusztowania i ruchome podesty robocze powinny być wykonywane zgodnie z dokumentacją

producenta albo projektem indywidualnym.

2. Rusztowania systemowe powinny być montowane zgodnie z dokumentacją projektową z elementów

poddanych przez producenta badaniom na zgodność z wymaganiami konstrukcyjnymi i materiałowymi,

określonymi w kryteriach oceny wyrobów pod względem bezpieczeństwa.

3. Elementy rusztowań, innych niż wymienione w ust. 2, powinny być montowane zgodnie z projektem

indywidualnym.

4. Montaż rusztowań, ich eksploatacja i demontaż powinny być wykonywane zgodnie z instrukcją producenta

albo projektem indywidualnym.

§ 109. Osoby zatrudnione przy montażu i demontażu rusztowań oraz monterzy ruchomych podestów roboczych

powinni posiadać wymagane uprawnienia.

§ 110. 1. Użytkowanie rusztowania jest dopuszczalne po dokonaniu jego odbioru przez kierownika budowy lub

uprawnioną osobę.

2. Odbiór rusztowania potwierdza się wpisem w dzienniku budowy lub w protokole odbioru technicznego.

3. Wpis w dzienniku budowy lub w protokole odbioru technicznego rusztowania określa w szczególności:

1) użytkownika rusztowania;

2) przeznaczenie rusztowania;

3) wykonawcę montażu rusztowania z podaniem imienia i nazwiska albo nazwy oraz numeru telefonu;

4) dopuszczalne obciążenia pomostów i konstrukcji rusztowania;

5) datę przekazania rusztowania do użytkowania;

6) oporność uziomu;

7) terminy kolejnych przeglądów rusztowania.

§ 111. 1. Na rusztowaniu lub ruchomym podeście roboczym powinna być umieszczona tablica określająca:

1) wykonawcę montażu rusztowania lub ruchomego podestu roboczego z podaniem imienia i nazwiska albo

nazwy oraz numeru telefonu;

2) dopuszczalne obciążenia pomostów i konstrukcji rusztowania lub ruchomego podestu roboczego.

2. Rusztowania i ruchome podesty robocze powinny być wykorzystywane zgodnie z przeznaczeniem.

§ 112. Rusztowania i ruchome podesty robocze powinny:

1) posiadać pomost o powierzchni roboczej wystarczającej dla osób wykonujących roboty oraz do

składowania narzędzi i niezbędnej ilości materiałów;

2) posiadać stabilną konstrukcję dostosowaną do przeniesienia obciążeń;

3) zapewniać bezpieczną komunikację i swobodny dostęp do stanowisk pracy;

4) zapewniać możliwość wykonywania robót w pozycji niepowodującej nadmiernego wysiłku;

5) posiadać poręcz ochronną, o której mowa w § 15 ust. 2;

6) posiadać piony komunikacyjne.

§ 113. 1. Rusztowania stojakowe powinny mieć wydzielone bezpieczne piony komunikacyjne.

2. Odległość najbardziej oddalonego stanowiska pracy od pionu komunikacyjnego rusztowania nie powinna być

większa niż 20 m, a między pionami nie większa niż 40 m.

§ 114. Rusztowania należy ustawiać na podłożu ustabilizowanym i wyprofilowanym, ze spadkiem

umożliwiającym odpływ wód opadowych.

§ 115. 1. Liczbę i rozmieszczenie zakotwień rusztowania oraz wielkość siły kotwiącej należy określić w

projekcie rusztowania lub dokumentacji producenta.

2. Składowa pozioma jednego zamocowania rusztowania nie powinna być mniejsza niż 2,5 kN.

3. Konstrukcja rusztowania nie powinna wystawać poza najwyżej położoną linię kotew więcej niż 3 m, a pomost

roboczy umieszcza się nie wyżej niż 1,5 m ponad tą linią.

4. W przypadku odsunięcia rusztowania od ściany ponad 0,2 m należy stosować balustrady, o których mowa w §

15 ust. 2, od strony tej ściany.

§ 116. Udźwig urządzenia do transportu materiałów na wysięgnikach mocowanych do konstrukcji rusztowania

nie może przekraczać 1,5 kN.

§ 117. Rusztowanie z elementów metalowych powinno być uziemione i posiadać instalację piorunochronną.

§ 118. 1. Usytuowanie rusztowania w obrębie ciągów komunikacyjnych wymaga zgody właściwych organów

nadzorujących te ciągi oraz zastosowania wymaganych przez nie środków bezpieczeństwa. Środki

bezpieczeństwa powinny być określone w projekcie organizacji ruchu.

2. Rusztowania, o których mowa w ust. 1, oprócz wymagań określonych w § 112, powinny posiadać co

najmniej:

1) zabezpieczenia przed spadaniem przedmiotów z rusztowania;

2) zabezpieczenie przechodniów przed możliwością powstania urazów oraz uszkodzeniem odzieży przez

elementy konstrukcyjne rusztowania.

§ 119. 1. Rusztowania, usytuowane bezpośrednio przy drogach, ulicach oraz w miejscach przejazdów i przejść

dla pieszych, oprócz wymagań określonych w § 112, powinny posiadać daszki ochronne i osłonę z siatek

ochronnych.

2. Stosowanie siatek ochronnych nie zwalnia z obowiązku stosowania balustrad, o których mowa w § 15 ust. 2.

§ 120. 1. Osoby dokonujące montażu i demontażu rusztowań są obowiązane do stosowania urządzeń

zabezpieczających przed upadkiem z wysokości.

2. Przed montażem lub demontażem rusztowań należy wyznaczyć i ogrodzić strefę niebezpieczną.

§ 121. 1. Równoczesne wykonywanie robót na różnych poziomach rusztowania jest dopuszczalne, pod

warunkiem zachowania wymaganych odstępów między stanowiskami pracy.

2. W przypadkach innych, niż określone w ust. 1, odległości bezpieczne wynoszą w poziomie co najmniej 5 m, a

w pionie wynikają z zachowania co najmniej jednego szczelnego pomostu, nie licząc pomostu, na którym roboty

są wykonywane.

§ 122. Montaż, eksploatacja i demontaż rusztowań oraz ruchomych podestów roboczych, usytuowanych w

sąsiedztwie napowietrznych linii elektroenergetycznych, są dopuszczalne, jeżeli linie znajdują się poza strefą

niebezpieczną. W innym przypadku, przed rozpoczęciem robót, napięcie w liniach napowietrznych powinno być

wyłączone.

§ 123. Montaż, eksploatacja i demontaż rusztowań i ruchomych podestów roboczych są zabronione:

1) jeżeli o zmroku nie zapewniono oświetlenia pozwalającego na dobrą widoczność;

2) w czasie gęstej mgły, opadów deszczu, śniegu oraz gołoledzi;

3) w czasie burzy lub wiatru, o prędkości przekraczającej 10 m/s.

§ 124. Pozostawianie materiałów i wyrobów na pomostach rusztowań i ruchomych podestów roboczych po

zakończeniu pracy jest zabronione.

§ 125. Zrzucanie elementów demontowanych rusztowań i ruchomych podestów roboczych jest zabronione.

§ 126. 1. Wchodzenie i schodzenie osób na pomost ruchomego podestu roboczego jest dozwolone, jeżeli pomost

znajduje się w najniższym położeniu lub w położeniu przewidzianym do wchodzenia oraz jest wyposażony w

zabezpieczenia, zgodnie z instrukcją producenta.

2. Na pomoście ruchomego podestu roboczego nie powinno przebywać jednocześnie więcej osób, niż

przewiduje instrukcja producenta.

3. Wykonywanie gwałtownych ruchów, przechylanie się przez poręcze, gromadzenie wyrobów, materiałów i

narzędzi po jednej stronie ruchomego podestu roboczego oraz opieranie się o ścianę obiektu budowlanego przez

osoby znajdujące się na podeście jest zabronione.

4. Łączenie ze sobą dwóch sąsiednich ruchomych podestów roboczych oraz przechodzenie z jednego na drugi

jest zabronione.

§ 127. 1. Rusztowania i ruchome podesty robocze powinny być każdorazowo sprawdzane, przez kierownika

budowy lub uprawnioną osobę, po silnym wietrze, opadach atmosferycznych oraz działaniu innych czynników,

stwarzających zagrożenie dla bezpieczeństwa wykonania prac, i przerwach roboczych dłuższych niż 10 dni oraz

okresowo, nie rzadziej niż raz w miesiącu.

2. Zakres czynności objętych sprawdzeniem, o którym mowa w ust. 1, określa instrukcja producenta lub projekt

indywidualny.

§ 128. W czasie burzy i przy wietrze o prędkości większej niż 10 m/s pracę na ruchomym podeście roboczym

należy przerwać, a pomost podestu opuścić do najniższego położenia i zabezpieczyć przed jego

przemieszczaniem.

§ 129. 1. W przypadku braku dopływu prądu elektrycznego przez dłuższy okres czasu, znajdujący się w górze

pomost ruchomego podestu roboczego należy opuścić za pomocą ręcznego urządzenia.

2. Naprawa ruchomych podestów roboczych może być dokonywana wyłącznie w ich najniższym położeniu.

§ 130. Droga przemieszczania rusztowań przejezdnych powinna być wyrównana, utwardzona, odwodniona, a jej

spadek nie może przekraczać 1%.

§ 131. Rusztowania przejezdne powinny być zabezpieczone co najmniej w dwóch miejscach przed

przypadkowym przemieszczeniem.

§ 132. Przemieszczanie rusztowań przejezdnych, w przypadku gdy przebywają na nich ludzie, jest zabronione.

Wyszukiwarka

Podobne podstrony:

opracowanie pytan id 338374 Nieznany

Nhip opracowanie pytan id 31802 Nieznany

Opracowanie pytan 5 id 338378 Nieznany

Opracowanie pytan 4 id 338377 Nieznany

MSI opracowanie pytan id 309782 Nieznany

opracowanie pytan id 338374 Nieznany

Nhip opracowanie pytan id 31802 Nieznany

opracowanie 19 pytan id 338091 Nieznany

GWIAZDA PYTAN id 198034 Nieznany

opracowania Ekologia id 794643 Nieznany

Opracowanie Hoffmanna id 338261 Nieznany

opracowanie antropologia id 338 Nieznany

Opracowanie Metrologia 2 id 338 Nieznany

opracowanko histogram id 338711 Nieznany

opracowanie ak id 338118 Nieznany

Opracowanie pytan EGZAMIN Inzyn Nieznany

Opracowanie klp id 338270 Nieznany

Opracowanie seminaria id 338435 Nieznany

więcej podobnych podstron