Stosuje się również inne rozwiązania przekształcające ciśnienie w cylindrze na ruch

obrotowy (śruby, krzywki) oraz siłowniki pneumatyczne membranowe, tj. sztuczne mięśnie

pneumatyczne.

4. Napędy elektryczne

W pierwszej fazie rozwoju robotów przemysłowych stosowano napędy pneumatyczne i

hydrauliczne. Wzrost wymagań w stosunku do robotów drugiej i wyższych generacji

spowodował rozwój napędów elektrycznych. Szacuje się obecnie, że 50% robotów ma napęd

elektryczny.

Napędy elektryczne mają następujące zalety:

niska cena napędu i układu sterowania w porównaniu z napędem hydraulicznym;

prostota układu zasilania;

duża niezawodność;

duża prostota czynności konserwacyjnych;

praca bez hałasu;

małe wymiary układu sterowania i zasilania.

Wadami napędu elektrycznego są:

niekorzystny, w porównaniu z napędem hydraulicznym, stosunek mocy

do masy urządzenia, szczególnie dla dużych mocy. Stąd też przy manipulatorach o bardzo

dużym udźwigu nie stosuje się napędu elektrycznego;

właściwości dynamiczne napędu elektrycznego pomimo dużego postępu

w tej dziedzinie, wciąż są gorsze od właściwości dynamicznych napędu

hydraulicznego;

wrażliwość na długotrwałe przeciążenia, mogące doprowadzić do spalenia silnika;

duże prędkości kątowe znamionowe wymagające stosowania przekładni

redukcyjnych.

Spośród różnych silników elektrycznych największe zastosowanie znalazły

komutatorowe silniki elektryczne prądu stałego i krokowe silniki elektryczne, zwłaszcza w

tzw. bezpośrednim napędzie elektrycznym. Te ostatnie dobrze nadają się dla celów

pozycjonowania. Bezkomutatorowe indukcyjne silniki elektryczne nie są korzystne przy

zmiennej prędkości obrotowej i przy zmianach kierunku wirowania, bezkomutatorowe

synchroniczne silniki elektryczne zaś nie są szeroko stosowane, chociaż mają szereg zalet. W

33

ich układzie sterowania wymagany jest magnetoindukcyjny bądź optoelektroniczny impulsa-

tor montowany na wale napędowym, który również jest niezbędny dla komutatorowych

silników elektrycznych prądu stałego. Krokowe silniki elektryczne wymagają dalszego

doskonalenia ich parametrów siłowych, geometrycznych i sterowania. Również liniowe

silniki elektryczne nie są często stosowane.

Postęp w budowie silników wykonawczych prądu stałego i silników skokowych

doprowadził do opracowania konstrukcji silników elektrycznych odpowiadających

warunkom stawianym przez napędy manipulatorów. Warunki te obejmują m.in.:

małe znamionowe prędkości kątowe (obrotowe);

odporność na krótkotrwałe znaczne przeciążenie, np. momenty rozruchowe ok. 10 razy

większe niż momenty znamionowe;

zapewnienie aperiodyczności procesów przejściowych w całym zakresie zmian

parametrów;

małe rozmiary;

mała bezwładność wirnika;

krótkie czasy rozruchu i hamowania, rzędu milisekund.

4.1. Napędy elektryczne prądu stałego

Najbardziej rozpowszechnionym napędem elektrycznym ramion manipulatorów

jest napęd z silnikami wykonawczymi obcowzbudnymi prądu stałego. Napęd taki

umożliwia zmiany prędkości kątowej w szerokim zakresie - aż do zatrzymania silnika

przez zmianę napięcia zasilania. Właściwość ta jest bardzo dogodna w układach

regulacji nadążnej położenia ramion manipulatora.

Niedogodnością tych napędów jest obecność komutatora i szczotek, gdyż:

wymagają one okresowego czyszczenia i wymiany szczotek, szczególnie

często w przypadku pracy silnika z małą prędkością i dużym prądem,

często spotykanej w napędach manipulatorów;

iskrzenie na komutatorze utrudnia zastosowanie takich robotów w

przypadku dużych wymagań ze względu na bezpieczeństwo i może być

źródłem zakłóceń dla elektronicznego układu sterowania robota;

34

tarcie szczotek o komutator powoduje powstanie strefy nieczułości, gdyż rozruch silnika

następuje dopiero po przekroczeniu przez napięciezasilania pewnej wartości progowej.

Wartość względna tej wartości progowej jest szczególnie duża dla silników małej mocy.

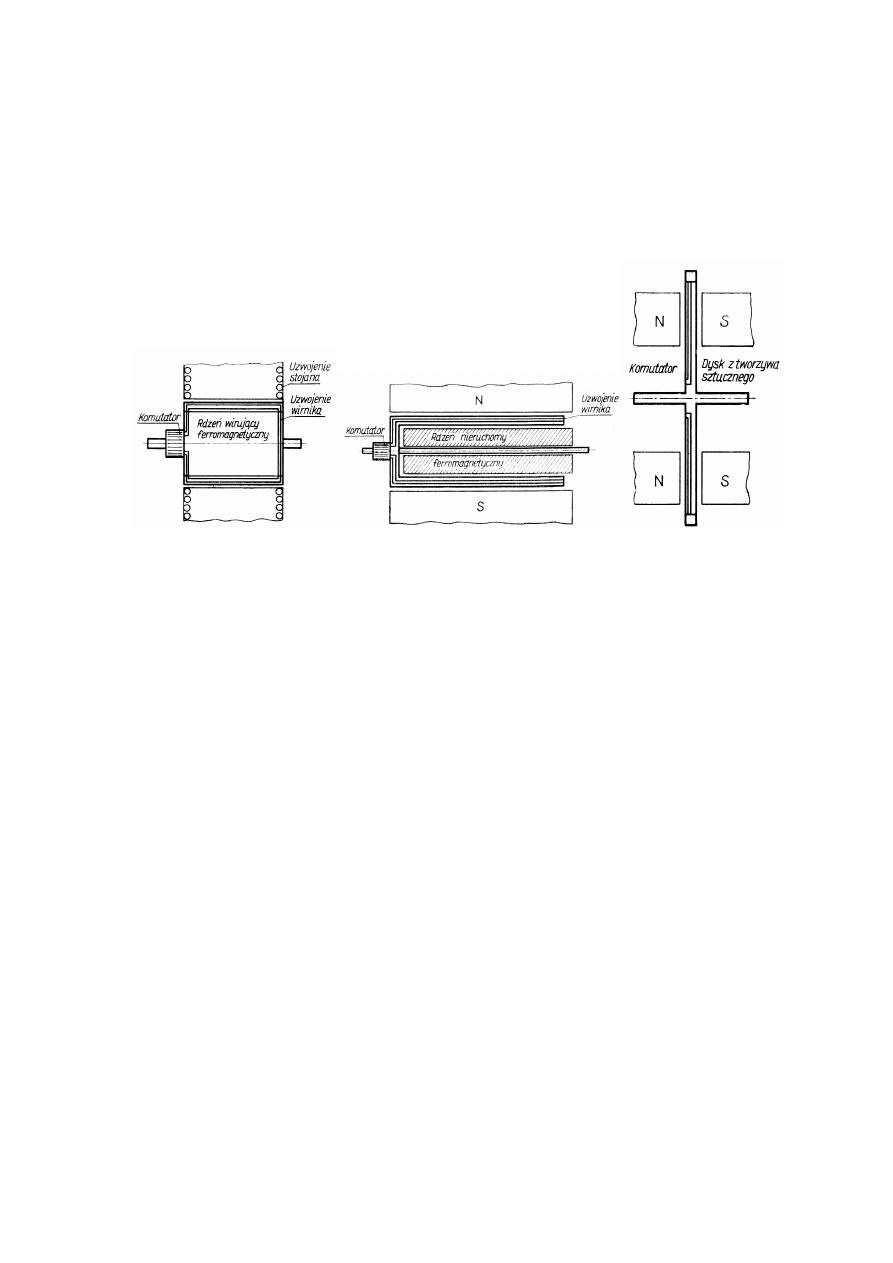

a) b) c)

Rys. 34. Różnice konstrukcyjne między silnikiem a) obcowzbudnym prądu stałego;

b) kubkowym; c) dyskowym (tarczowym)

Silniki obcowzbudne prądu stałego spotykane w manipulatorach mają:

stałe wzbudzenie, generowane przez małe, lecz silne magnesy trwałe ze

stopu alnico lub magnesy ceramiczne zawierające tlenki żelaza;

dużą liczbę par biegunów: 8...12 zapewniającą względnie małe prędkości

maksymalne, nie przekraczające ok. 200 rad/s (2000 obr/min);

małe momenty bezwładności wirnika, będącego najczęściej cienkim dyskiem z tworzywa

sztucznego z dużą liczbą uzwojeń nadrukowanych z oby

dwu stron i wałkiem z lekkiego i wytrzymałego tytanu.

Klasyczny silnik elektryczny może wytrzymać konkurencję z dyskowym pod względem

stosunku momentu obrotowego do masy. Z drugiej strony dyskowy silnik elektryczny jest

szybki w działaniu, ale ma mniejszy moment obrotowy rozruchowy. Jest on budowany dla

zmniejszenia stałej czasowej oraz bezwładności wirnika, co jest istotne przy projektowaniu

układów sterowania.

4.2. Silnik dyskowy (rys. 35)

35

Rys. 35. Zasada druku wirnika dyskowego: linie ciągłe uzwojenie po jednej, przerywane – po

drugiej stronie tarczy izolacyjnej: 1 – część czynna pręta, 2 – połączenia czołowe, 3 – miejsca

połączeń elementów uzwojeń naniesionych po obydwu stronach tarczy, N,S – biegunowość

strumienia wzbudzenia

Rys. 36. Schemat silnika dyskowego: 1 – obudowa, 2 – biegun, 3 – piasta, 4 – tarcza,

5 – cewka, 6 – osłona, 7 – łożyska, 8 – tulejka, 9 - tarcza

Pozbawiony rdzenia ferrytowego wirnik silnika dyskowego charakteryzuje się

pomijalnie małą indukcyjnością, co znacznie zmniejsza kłopoty związane z iskrzeniem

komutatora. Z drugiej jednakże strony bezferrytowość wirnika sprawia, że silniki dyskowe są

bardzo wrażliwe na dłuższe przeciążenia. Wynika to stąd, że przy takim wirniku jedynym

elementem mogącym magazynować wydzieloną w nim energię cieplną jest uzwojenie

wirnika; doprowadza to do szybkiego wzrostu temperatury tych uzwojeń w warunkach

przedłużającego się przeciążenia. Stąd też silniki dyskowe są z reguły zaopatrywane w

zabezpieczenie „dynamiczne" przed przeciążeniami, zezwalające np. na 5...10-krotne

36

przeciążenia prądowe w okresie rozruchu lub hamowania, trwającym ok. 50 ms, lecz

ograniczające prąd przy dłuższych przeciążeniach.

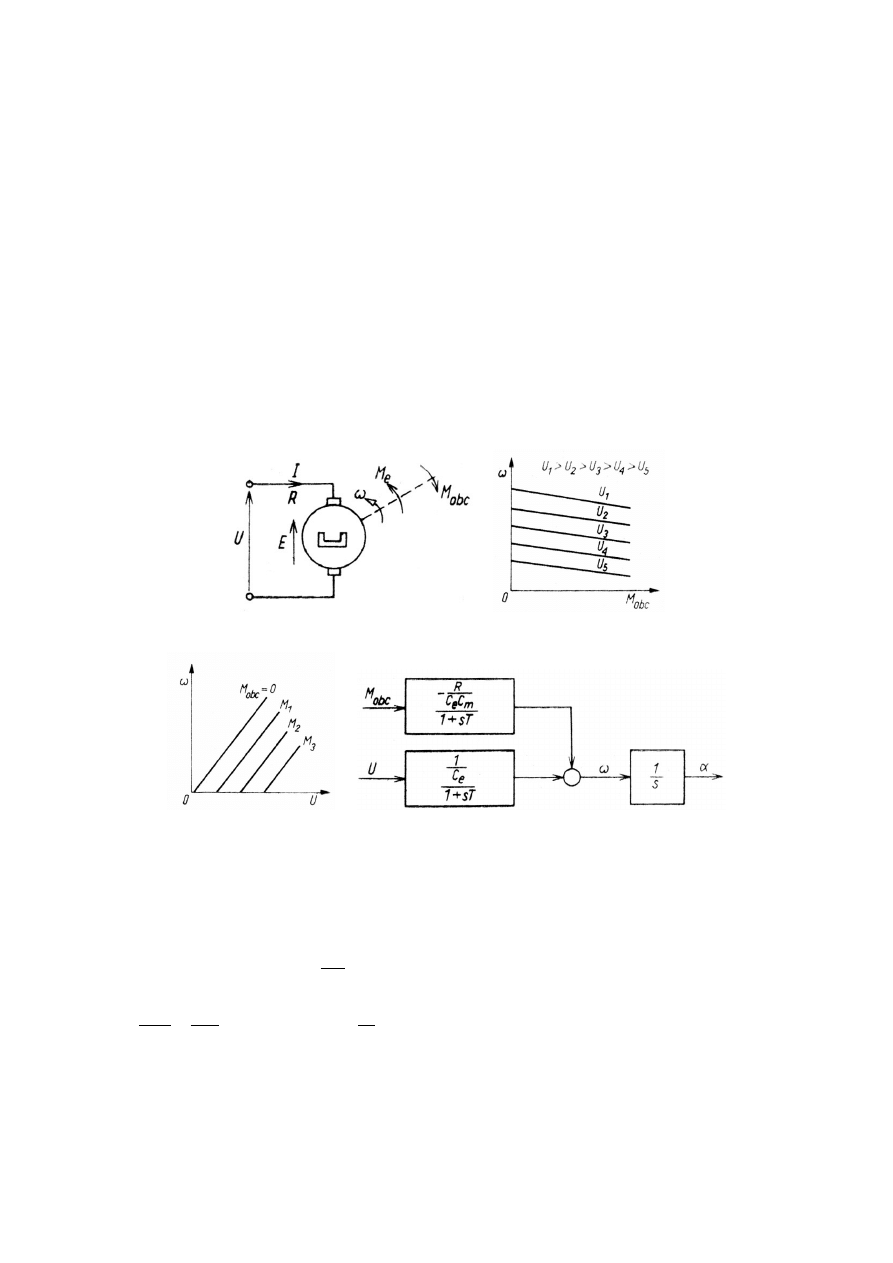

Na rys. 37 przedstawiono schemat układu zasilania silnika dyskowego, równania

opisujące silnik, jego charakterystyki statyczne i transmitancje operatorowe. Z wyrażenia na

stałą czasową elektromechaniczną T wynika, że maleje ona ze zwiększeniem momentu

rozruchowego MR i z maleniem prędkości znamionowej kątowej

ω

n

, a wzrasta ze

zwiększeniem momentu bezwładności J. Elektromechaniczna stała czasowa obecnie

produkowanych silników dyskowych, o mocach do 8 kW, jest rzędu 2...10 ms. W

manipulatorach stosuje się najczęściej silniki o mocach nie przekraczających 1 kW.

a) b)

c) d)

Rys. 37. Schemat układu i blokowy silnika dyskowego prądu stałego: a) schemat;

b)charakterystyki dla napięcia zasilania o stałej wartości; c) charakterystyki dla momentu

obciążającego o stałej wartości; d) schemat blokowy i transmitancja

;

E

RI

U

+

=

;

dt

d

J

M

M

obc

e

ω

=

−

;

ω

e

c

E

=

,

I

c

M

m

e

=

,

R

n

m

e

M

I

c

c

RI

T

ω

=

=

przy czym

;

e

n

c

U

=

ω

4.3. Sterowanie silników prądu stałego

37

Silniki prąciu stałego są sterowane sterownikami tyrystorowymi (w przypadku większych

mocy) lub tranzystorowymi (w przypadku mniejszych mocy). Ze względu na konieczność

zapewnienia sterownikom bardzo dobrych właściwości dynamicznych stosuje się powszechnie

sterowniki z impulsową modulacją napięcia stałego, umożliwiające dokonywanie przełączeń

napięcia na zaciskach twornika silnika z częstotliwościami dochodzącymi do 1 kHz; zapewnia

to sterownikom właściwości dynamiczne porównywalne z właściwościami dynamicznymi

silników wykonawczych.

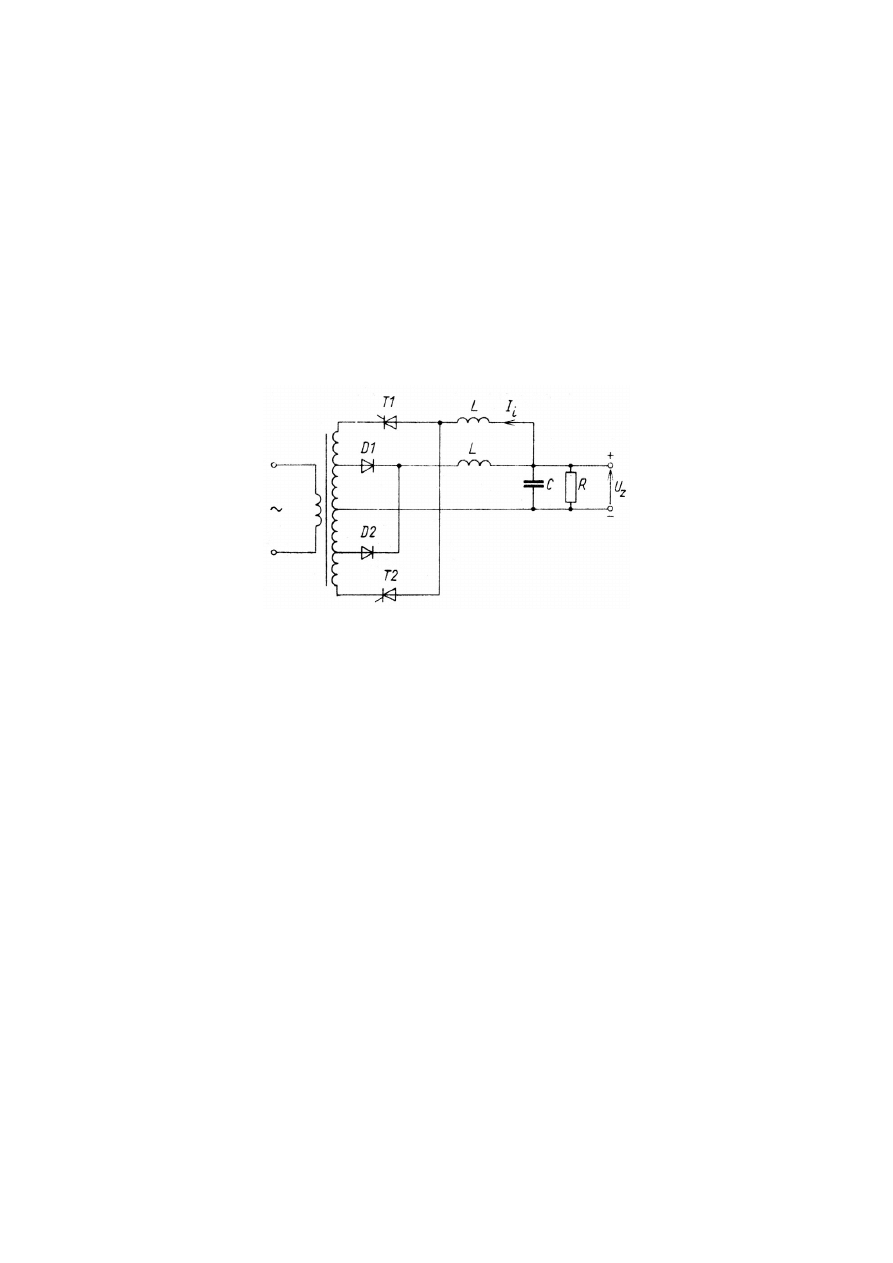

4.3.1. Obwód wyjściowy sterownika

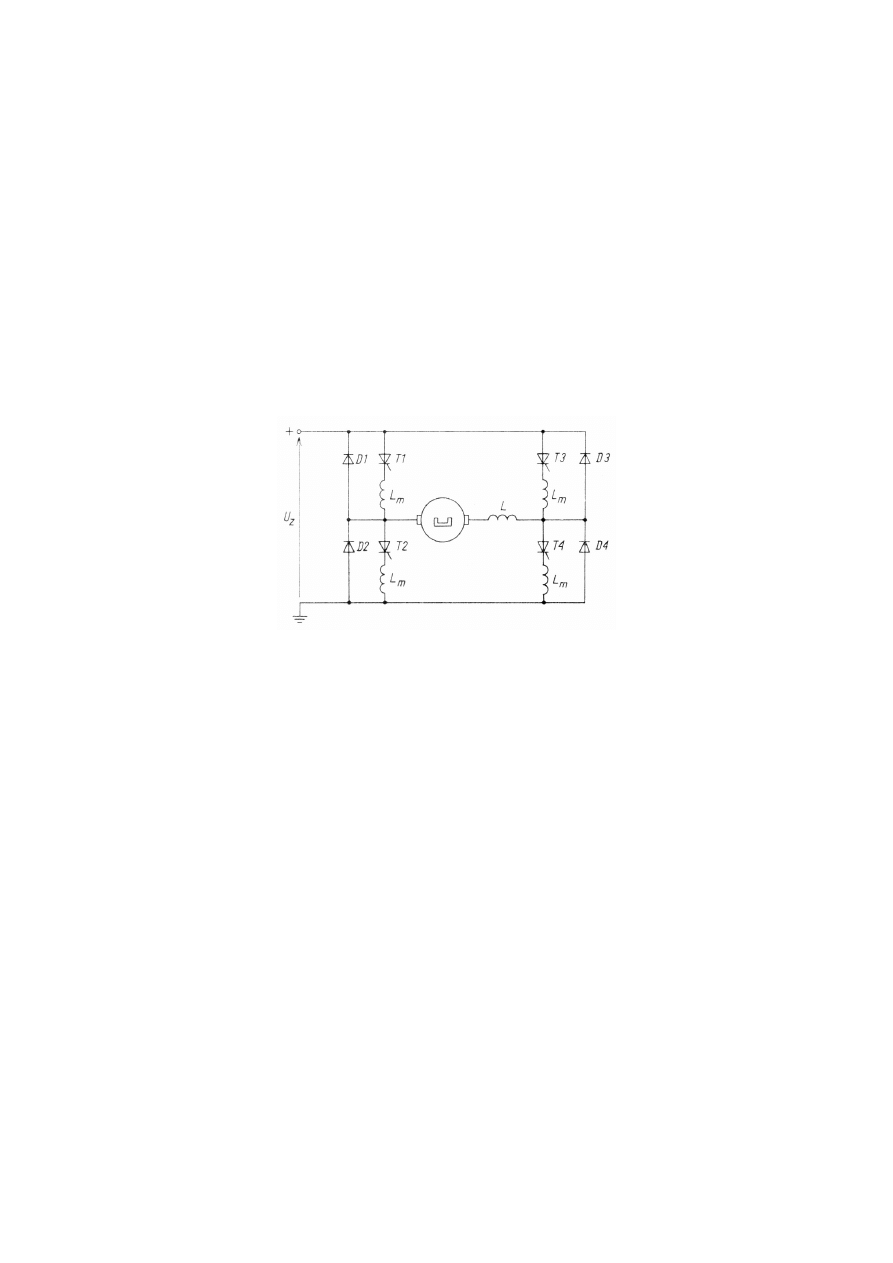

Rys. 38. Obwód wyjściowy sterownika z impulsową modulacją napięcia stałego:

U

z

– napięcie zasilania, L – indukcyjność wygładzająca prąd, T1...T4 – tyrystory;

D1...D4 – diody, L

m

– indukcyjności pomocnicze

U

z

pochodzi z zasilacza prądu stałego. W szeregu z twornikiem silnika wykonawczego

znajduje się indukcyjność L, zadaniem której jest wygładzanie impulsów prądu. Układ

mostkowy tyrystorów T1, ... , T4 umożliwia doprowadzenie napięcia zasilającego o zmie-

niającej się biegunowości do twornika silnika w czasie jego pracy silnikowej. Układ

mostkowy diod D1, ... , D4 umożliwia odzyskiwanie energii oddawanej do zasilacza przez

silnik podczas hamowania.

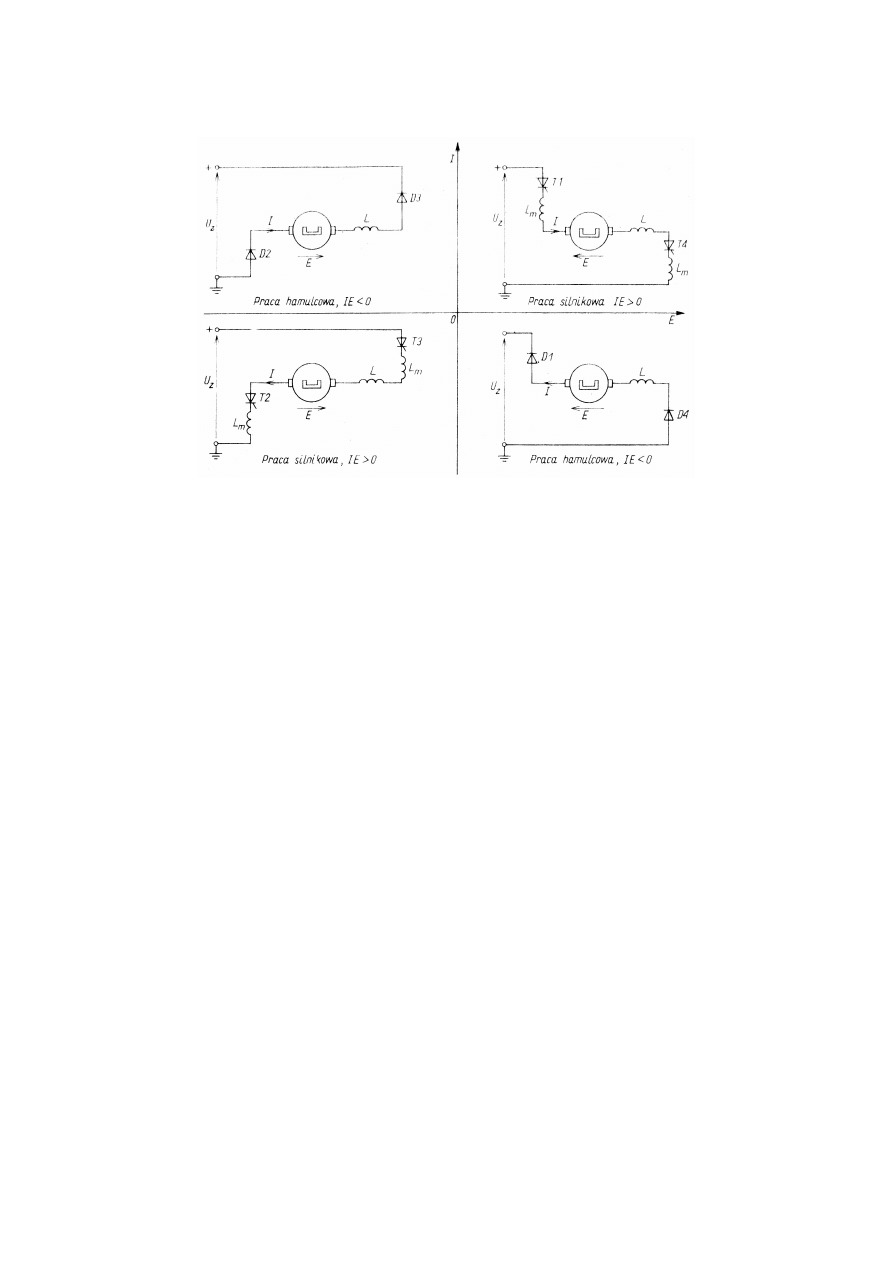

Na rys. 39 przedstawiono cztery rodzaje pracy sterownika. Na rysunku pozostawiono

tylko te tyrystory lub diody, które dla danego sposobu pracy przewodzą prąd. Podczas pracy

silnikowej prąd jest wymuszany przez wprowadzone na zaciski twornika silnika napięcie

zasilające skierowane przeciwnie aniżeli siła elektromotoryczna rotacji E twornika silnika.

Podczas hamowania prąd jest wymuszany przez siłę elektromotoryczną E skierowaną

przeciwnie do napięcia zasilającego.

38

Rys. 39. Cztery rodzaje pracy sterownika

Tyrystory T1 i 74 oraz T2 i T3 sterownika są na przemian załączane (doprowadzane do

stanu przewodzenia) lub wyłączane (doprowadzane do stanu nieprzewodzenia), w wyniku

czego napięcie U twornika silnika ma przebieg prostokątny.

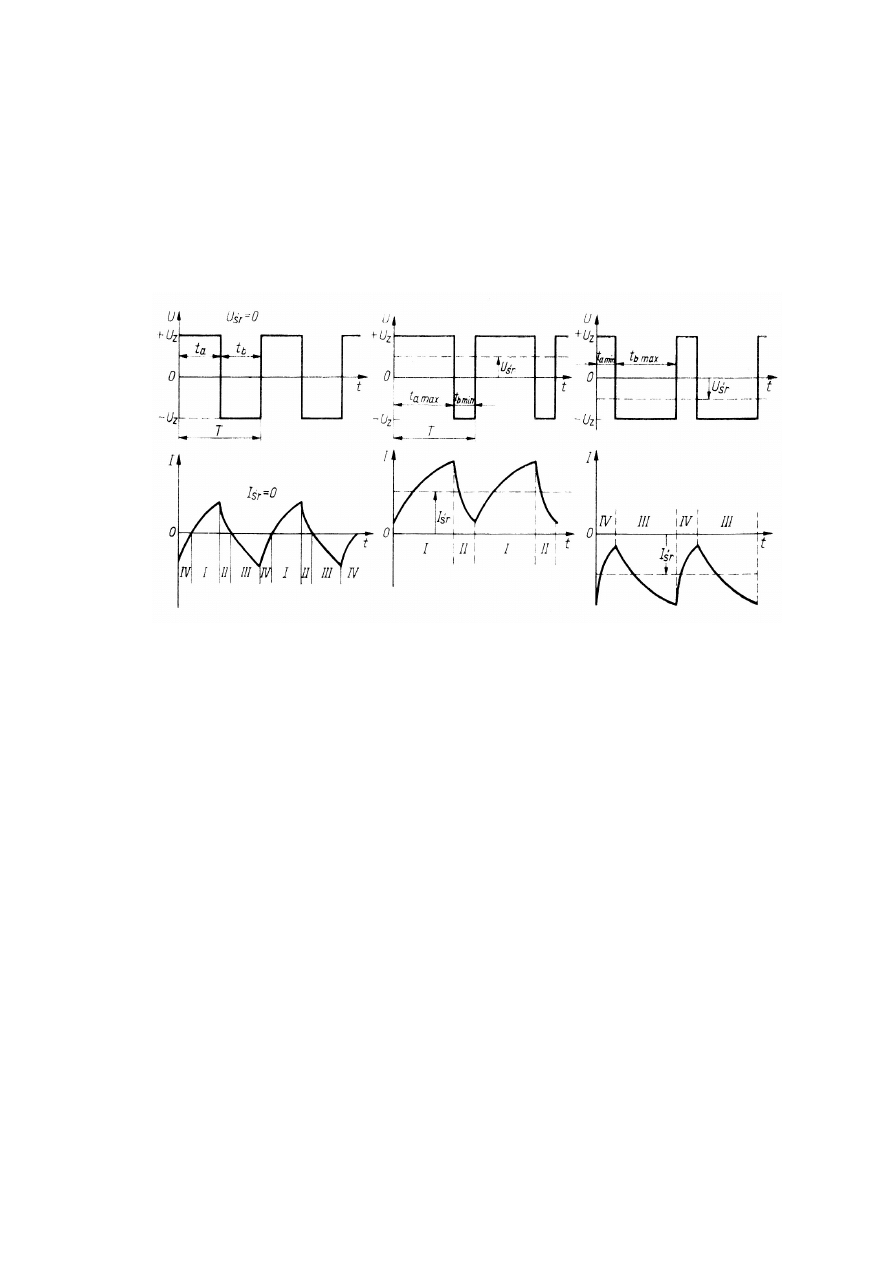

Na rys. 40 przedstawiono trzy różne przebiegi czasowe napięcia zasilania U i prądu I

silnika:

a) w przypadku jednakowej szerokości dodatnich i ujemnych impulsów napięcia U

z

; w

każdym okresie T zmian tego napięcia występują wszystkie cztery rodzaje pracy

sterownika. Właściwość ta leży u podstaw doskonałych właściwości dynamicznych

sterownika. Zmieniając bowiem stosunek szerokości dodatnich i ujemnych impulsów

napięcia można bardzo szybko wydłużyć czas trwania określonego rodzaju pracy i

skrócić czas trwania innego rodzaju pracy. Tym samym można bardzo szybko średnie

wartości napięcia, prądu i prędkości kątowej (równe 0 w przypadku t

a

= t

b

) uczynić

różnymi od zera i wysterować silnik;

b) w przypadku maksymalnej szerokości dodatnich impulsów napięcia prąd nie zmienia

kierunku pozostając dodatnim dla całego okresu T, przy czym w każdym okresie 7

występują kolejno tylko I i II rodzaj pracy. Wartości średnie napięcia i prędkości

kątowej są dodatnie, a ich wartości bez względne są największe;

c) w przypadku maksymalnej szerokości ujemnych impulsów napięcia prąd

również nie zmienia kierunku pozostając ujemnym dla całego okresu T,

39

przy czym w każdym okresie T występują kolejno tylko IV i III rodzaj pracy.

Wartości średnie napięcia i prędkości Kątowej są ujemne, a ich wartości

bezwzględne są również największe.

a) b) c)

Rys. 40. Przebiegi napięcia zasilania U i prądu I silnika dla:

a) t

a

=t

b

; b) t

amax

>t

bmin

; c) t

amin

<t

bmax

4.3.2. Układ komutacji sterownika

Komutacją nazywa się wyłączenie załączonego tyrystora. Komutacja wymaga

przekazania tyrystorowi stosunkowo dużej energii magazynowanej zwykle w specjalnym

kondensatorze komutacyjnym. Ponowne naładowanie tego kondensatora wymaga czasu; im

dłuższy ten czas, tym gorsze właściwości dynamiczne ma sterownik. Stąd rozpowszechnienie

specjalnych układów komutacji zawierających obwody szybkiej regeneracji kondensatora

komutacyjnego (rys. 41).

40

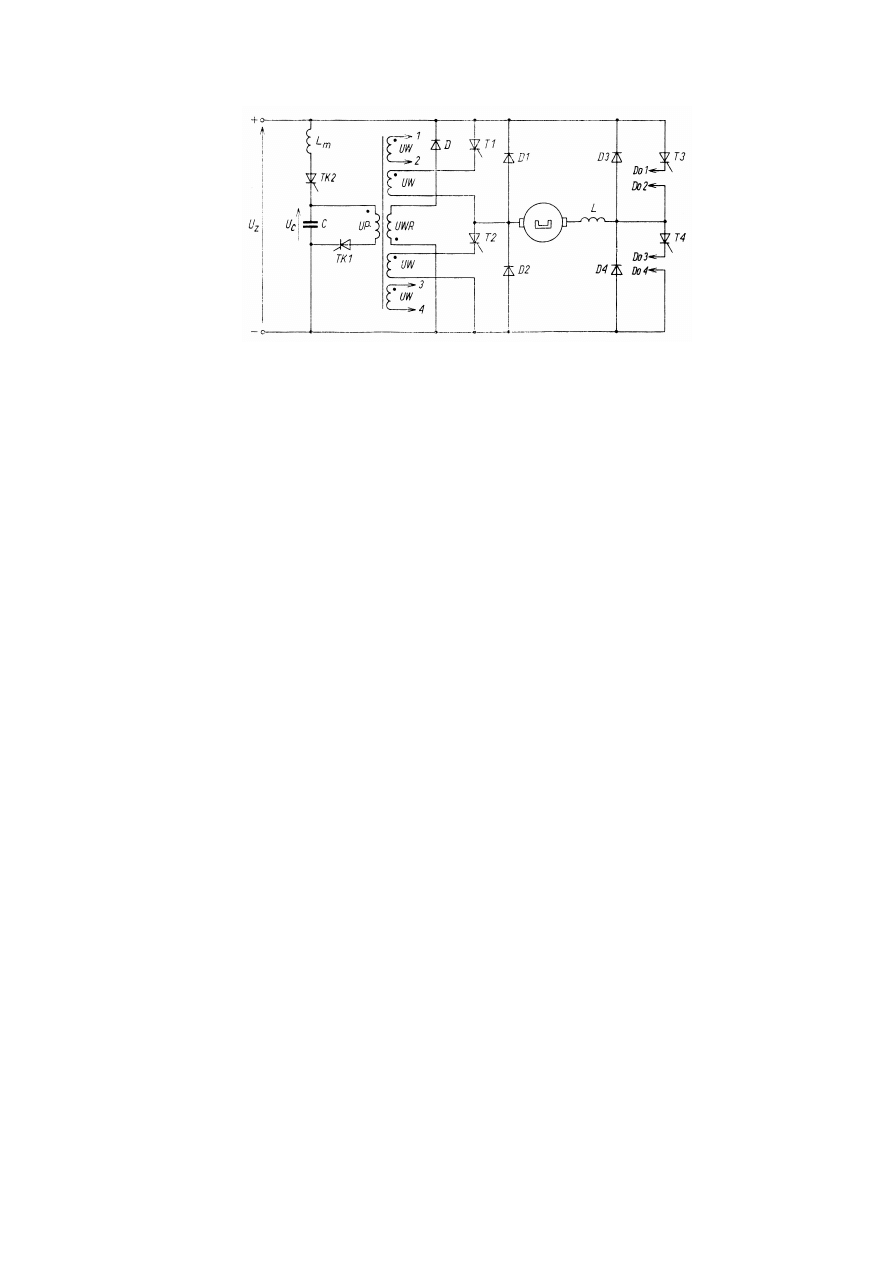

Rys. 41. Schemat układu komutacji sterownika: U

z

– napięcie zasilania; C – kondensator

komutacyjny, TK1, TK2 – tyrystory komutacyjne, UP – uzwojenie pierwszego transformatora,

UW – uzwojenie wtórne transformatora, UWR – uzwojenie wtórne regeneracyjne,

D, D1...D4 – diody, T1...T4 - tyrystory

W układzie tym kondensator komutacyjny C naładowany do napięcia U

c

zostaje przez

tyrystor komutacyjny TK1 załączony w momencie komutacji do uzwojenia pierwotnego UP

transformatora. Uzwojenia wtórne UW tego transformatora generują w tym momencie

napięcia wsteczne, wskutek czego załączone tyrystory zostają wyłączone. Równocześnie

napięcie indukowane w uzwojeniu wtórnym regenerującym UWR wzrastając przekracza

wartość napięcia zasilania U

z

, wskutek czego przez uzwojenie UWR i diodę D popłynie prąd.

Prąd ten indukuje w uzwojeniu pierwotnym UP siłę elektromotoryczną zapobiegającą

całkowitemu rozładowaniu kondensatora C, wskutek czego skraca się czas potrzebny do

późniejszego naładowania tego kondensatora do pierwotnego napięcia U

c

przez włączenie

drugiego tyrystora komutacyjnego TK2. Obydwa tyrystory komutacyjne TK1 i TK2 komutują

samoczynnie:

tyrystor TK1 pod wpływem napięcia indukowanego w uzwojeniu UP

przez prąd uzwojenia wtórnego regenerującego UWR;

tyrystor TK2 pod wpływem napięcia U

c

, do którego zostaje naładowany

kondensator C.

4.3.3. Zasilacz regenerujący

Zasilaczem regenerującym nazywa się zasilacz prądu stałego mogący również pracować

jako inwertor, tzn. oddawać energię do sieci prądu przemiennego w przypadku, gdy napięcie

zasilania odbiornika stanie się wyższe niż napięcie wyjściowe zasilacza.

41

Na rys. 42 przedstawiono schemat zasilacza regenerującego przeznaczonego do zasilania

obwodu wyjściowego sterownika. W zasilaczu tym diody D1 i D2 tworzą prostownik dwu

połówkowy zasilający poprzez dławik L filtr RC, którego napięcie wyjściowe jest napięciem

zasilania U

z

obwodu wyjściowego sterownika. Tyrystory T1 i T2 pracują jako inwertory z

odpowiednio przesuniętymi stałymi momentami załączania dobranymi tak, że przy

znamionowym napięciu wyjściowym U

z

prąd inwertora I, jest równy 0. Jeżeli natomiast

napięcie U

z

stanie się wyższe niż znamionowe (co nastąpi przy pracy hamulcowej silnika), to

prąd I, stanie się różny od zera i wskutek przełączania tyrystorów T1 i T2 zostaje oddany do

sieci prądu przemiennego.

Rys. 42. Schemat zasilacza regeneracyjnego: D1 i D2 – diody, T1 i T2 – tyrystory,

L – indukcyjność, R i C – rezystancja i pojemność filtru

4.4. Silniki krokowe (skokowe) elektryczne

Zasada pracy wszystkich silników krokowych opiera się na dyskretnych zmianach

pola elektromagnetycznego w szczelinie silnika. Za zmianami położenia osi pola

wzbudzającego podąża wirnik, który cyklicznie zajmuje określone położenia w przestrzeni.

Liczba tych położeń jest zawsze większa niż dwa na jeden obrót.

Krokowe silniki elektryczne umożliwiają więc zamianę dyskretnego sygnału

elektrycznego na przyrostowy moment położenia kątowego. Są one typu synchronicznego,

co umożliwia korelację pomiędzy położeniami wejściowym i końcowym.

Wyróżnia się trzy rodzaje krokowych silników elektrycznych:

magnetoelektryczne (ze stałymi magnesami),

reluktancyjne (ze zmienną reluktancją),

hybrydowe (łączą własności pozostałych odmian).

42

Z punktu widzenia zastosowań w robotach silniki skokowe mają następujące zalety:

łatwość ich sterowania za pomocą sygnałów cyfrowych generowanych

przez komputer;

możliwość uzyskania bardzo dużych dokładności pozycjonowania napędzanego ramienia

lub palców przy sterowaniu w torze otwartym, tj. bez konieczności pomiaru położenia.

Silniki skokowe stanowią więcalternatywę dla serwomechanizmów położenia.

Ich wadami są nieciągłe wartości przyśpieszeń, ograniczone osiągi, zmienne momenty

zależne od położenia oraz zbyt małe wartości momentów (wady tej nie mają silniki skokowe

elektryczno-hydrauliczne).

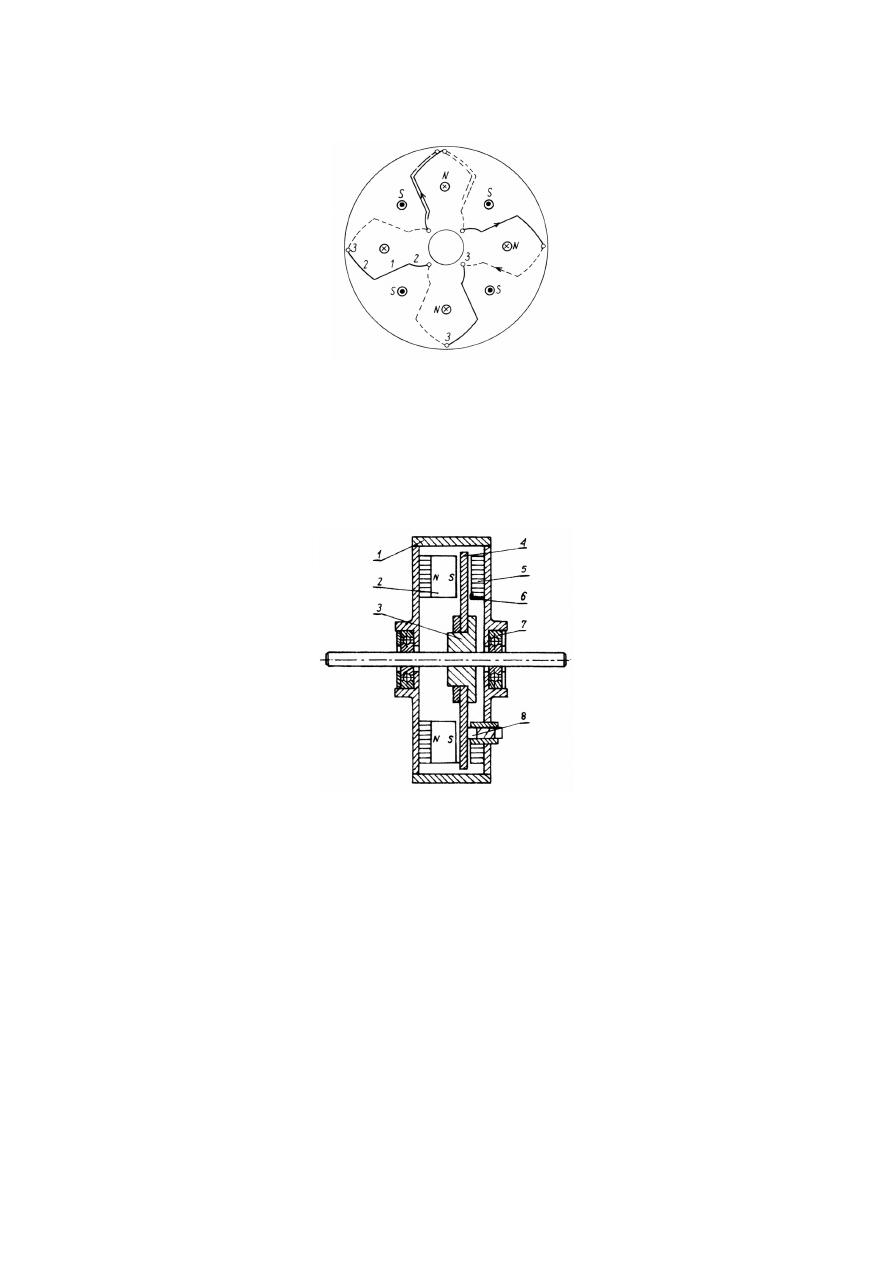

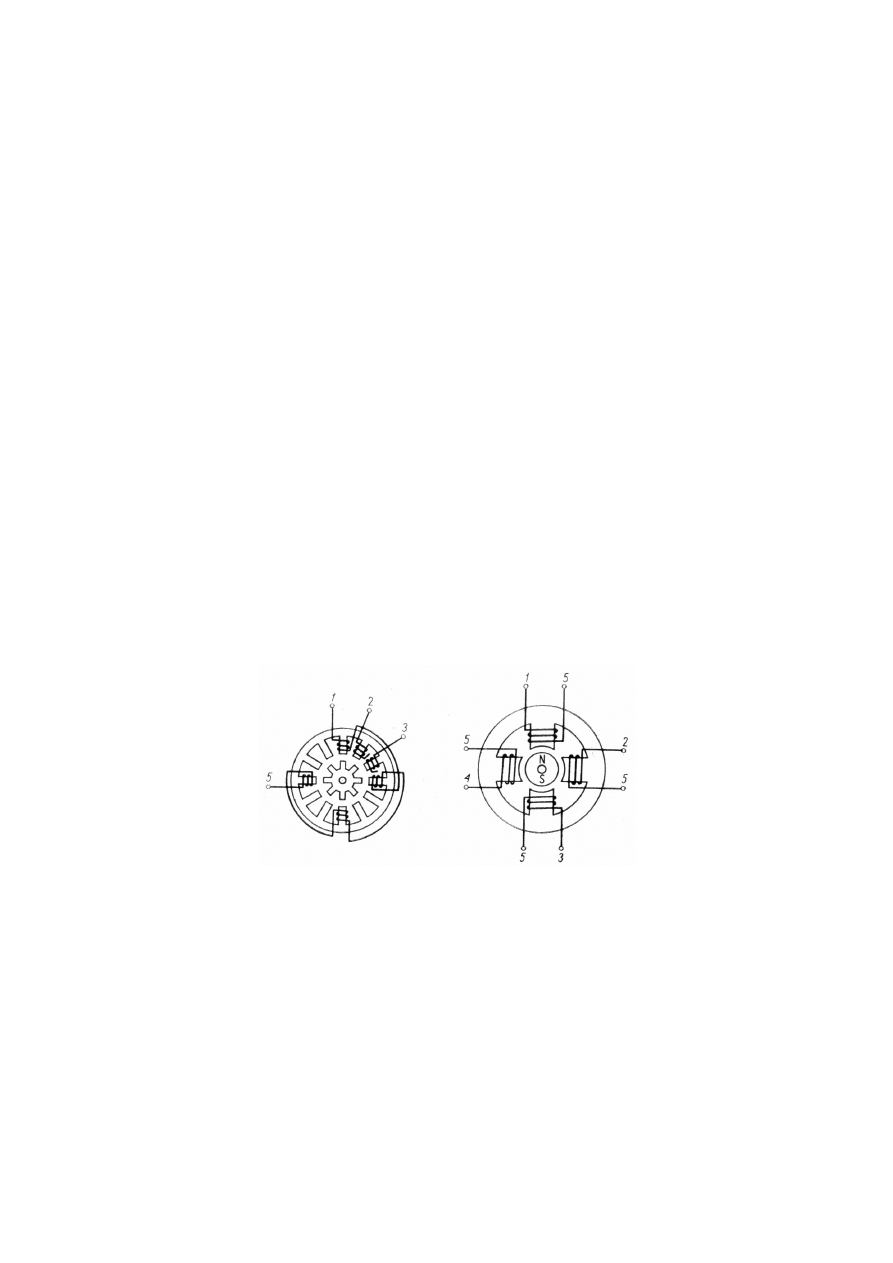

Silnik reluktancyjny przedstawiony na rys. 43 ma stojan o 12 biegunach

przesuniętych względem siebie o 30° oraz wirnik o 8 biegunach przesuniętych względem

siebie o 45°. Uzwojenia stojana są połączone szeregowo w trzy grupy, z których

każda zawiera 4 uzwojenia. Grupy te są kolejno wzbudzane prądem stałym, w wyniku

czego wirnik ustawia się w sposób minimalizujący reluktancję obwodu magnetycznego

zamykającego strumień magnetyczny wytworzony przez daną grupę uzwojeń. I tak np.

przy przepływie prądu przez uzwojenie grupy 1 bieguny wirnika najbliższe biegunom

uzwojeń tej grupy ustawią się jak na rysunku. Wzbudzenie samego uzwojenia 2 sprawi, że

wirnik obróci się o kąt krokowy równy 45°-30° = 15° w lewo.

Rys. 43. Silnik elektryczny krokowy: a) reluktancyjny; b) o magnesie trwałym

1, ..., 4 – zaciski uzwojeń, 5 (c – common) – zacisk wspólny

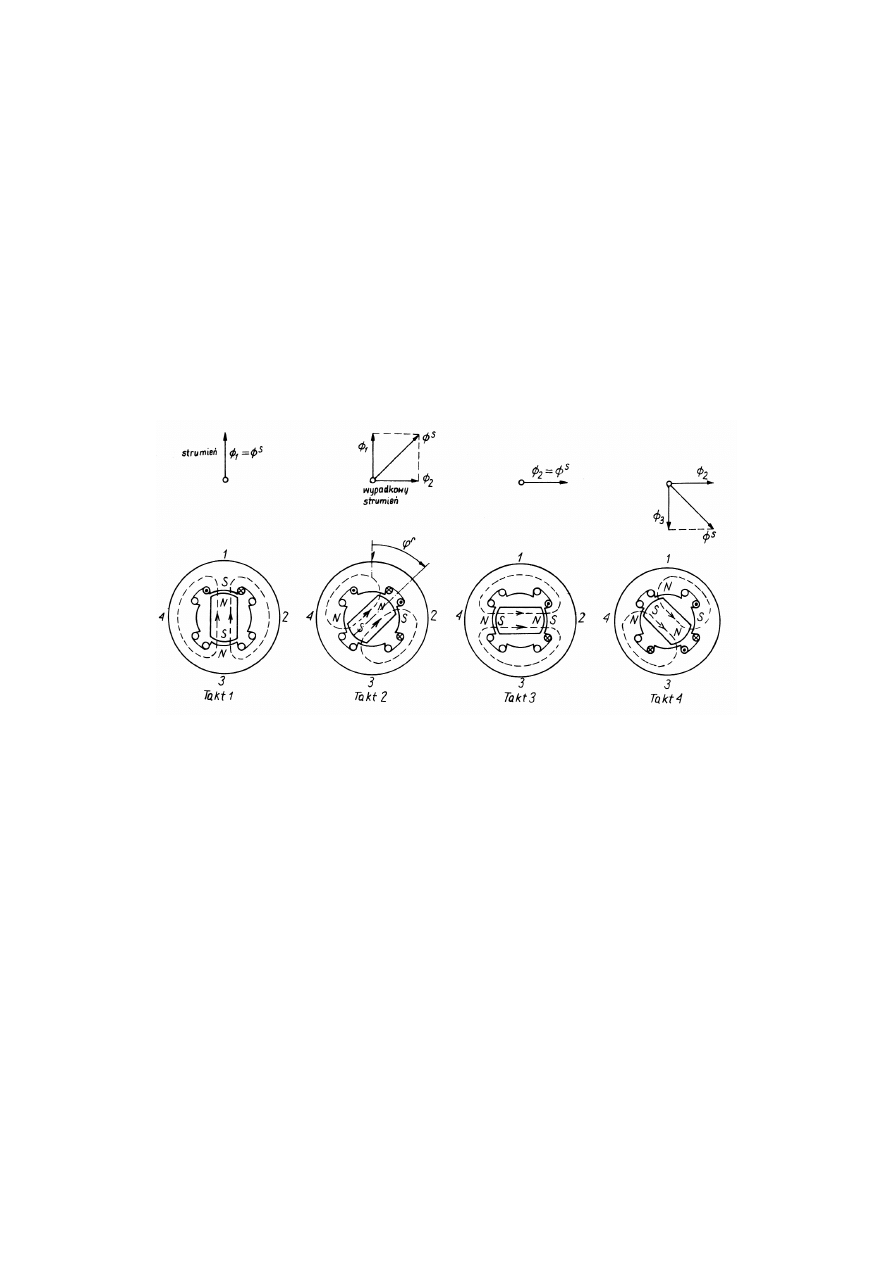

Na rys. 44 przedstawiono zasadę działania krokowego silnika elektrycznego o wirniku

czynnym z dwubiegunowym magnesem trwałym. Na rysunku pokazano sytuacje

odpowiadające czterem kolejnym taktom komutacji uzwojenia. Po zasileniu cewki bieguna 1

napięciem (takt 1) wytworzy ona strumień magnetyczny

Φ

1

=

Φ

s

skierowany jak na rysunku.

Spolaryzowany dwubiegunowo wirnik zajmie takie położenie, aby zwrot kierunku strumienia

magnetycznego wirnika był zgodny ze zwrotem kierunku strumienia magnetycznego stojana.

43

Jeżeli teraz dodatkowo zostanie zasilona cewka bieguna 2 (takt 2), to strumień stojana

Φ

s

będący wypadkowym strumieniem

Φ

1

i

Φ

2

zmieni położenie przestrzenne i na wirnik zacznie

działać moment obrotowy (od współdziałania strumienia stojana i wirnika) powodujący obrót

wirnika do pokrycia się zwrotu jego osi magnetycznej ze zwrotem kierunku strumienia

magnetycznego stojana. Kolejny skok wirnika nastąpi po odłączeniu od źródła zasilania

cewki bieguna 1 (takt 3), a czwarty po dodatkowym zasileniu cewki bieguna 3. Po ośmiu ta-

kich taktach komutacji wektor strumienia stojana i wirnik wykonują pełny obrót. Wadą tego

sposobu sterowania jest konieczność stosowania impulsów o różnej polaryzacji.

Rys. 44. Zasada działania krokowego silnika elektrycznego o wirniku czynnym

4.5. Silniki skokowe elektryczno-hydrauliczne

Silniki skokowe elektryczno-hydrauliczne są elektryczno-mechaniczno-

hydraulicznymi dyskretnymi przetwornikami binarnych sygnałów elektrycznych na kąt

obrotu lub przesunięcie wału siłownika hydraulicznego.

Podobnie jak dla silników skokowych elektrycznych kąt obrotu lub przesunięcie

wału mogą przyjmować jedynie wartości dyskretne będące całkowitymi wielokrotnościami

kąta krokowego lub przesunięcia krokowego. Idea elektryczno-hydraulicznego silnika

skokowego polega na sprzęgnięciu elektrycznego silnika skokowego z hydraulicznym

wzmacniaczem suwakowym ruchu obrotowego lub posuwistego, który z kolei steruje

siłownikiem hydraulicznym.

44

Silniki skokowe elektryczno-hydrauliczne można podzielić na silniki ruchu

obrotowego i silniki ruchu posuwistego.

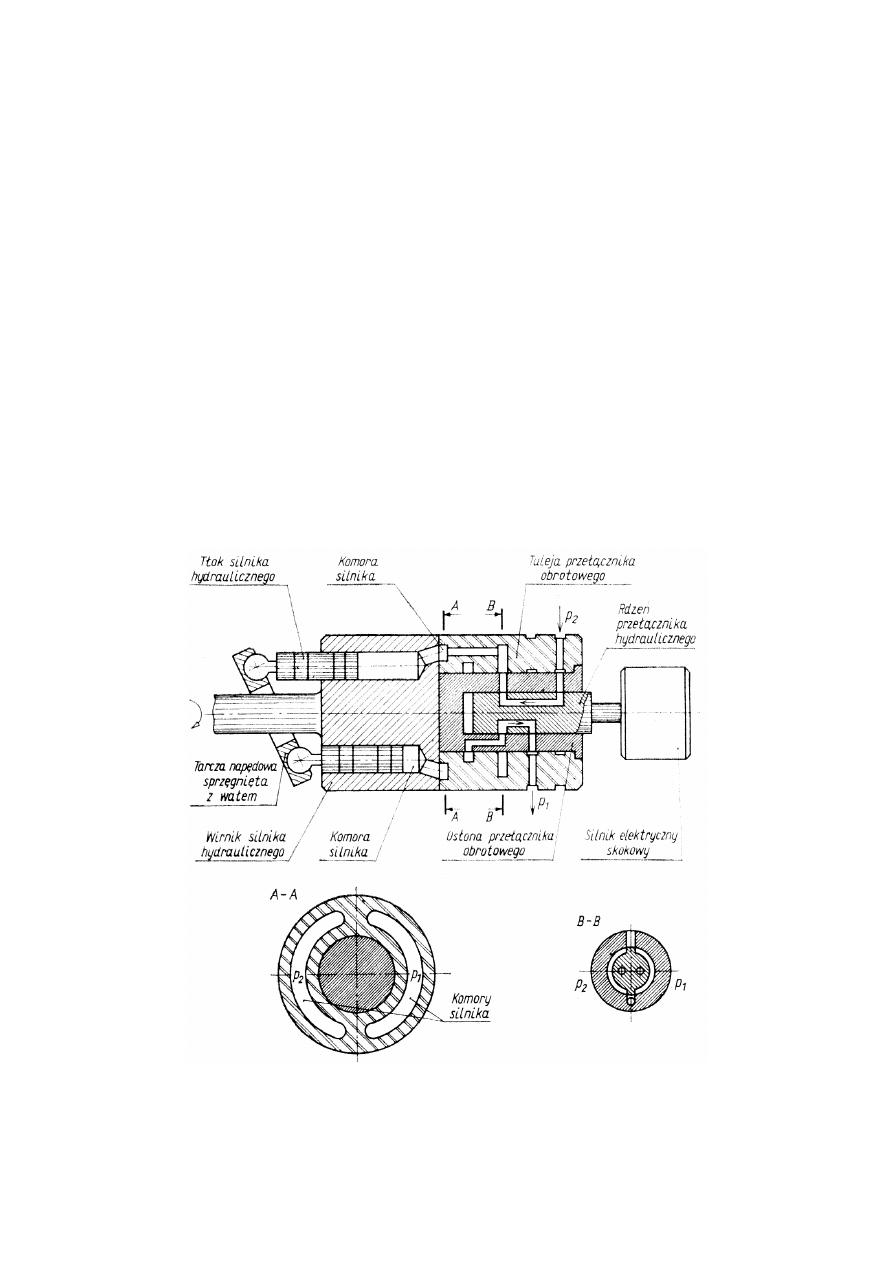

Na rys. 45 przedstawiono budowę silnika ruchu obrotowego. Silnik ten składa się z

klasycznego silnika hydraulicznego ruchu obrotowego (wirnik, tłok, tarcza napędowa

sprzęgnięta z wałem silnika, nieruchoma tuleja przełącznika obrotowego). Silnik hydrauliczny

jest sterowany za pomocą hydraulicznego przełącznika obrotowego składającego się z rdzenia

napędzanego przez silnik skokowy elektryczny oraz osłony sprzęgniętej z wirnikiem i

nieruchomej tulei, na której ślizga się wirnik. Obrót wału silnika skokowego elektrycznego

sprawi, że rdzeń połączy jedną z komór z ciśnieniem wysokim, a drugą komorę – z ciśnieniem

niskim. W wyniku wirnik obróci się, a wraz z nim obróci się osłona nadążająca za ruchem

rdzenia, wskutek czego droga zasilania komór zostanie ponownie przerwana i wirnik silnika

hydraulicznego zatrzyma się. A więc wirnik silnika hydraulicznego wykonuje kroki nadążające,

śledzące kroki silnika skokowego elektrycznego.

Rys. 45. Silnik elektrohydrauliczny skokowy ruchu obrotowego:

p

1

– ciśnienie niskie, p

2

– ciśnienie wysokie

45

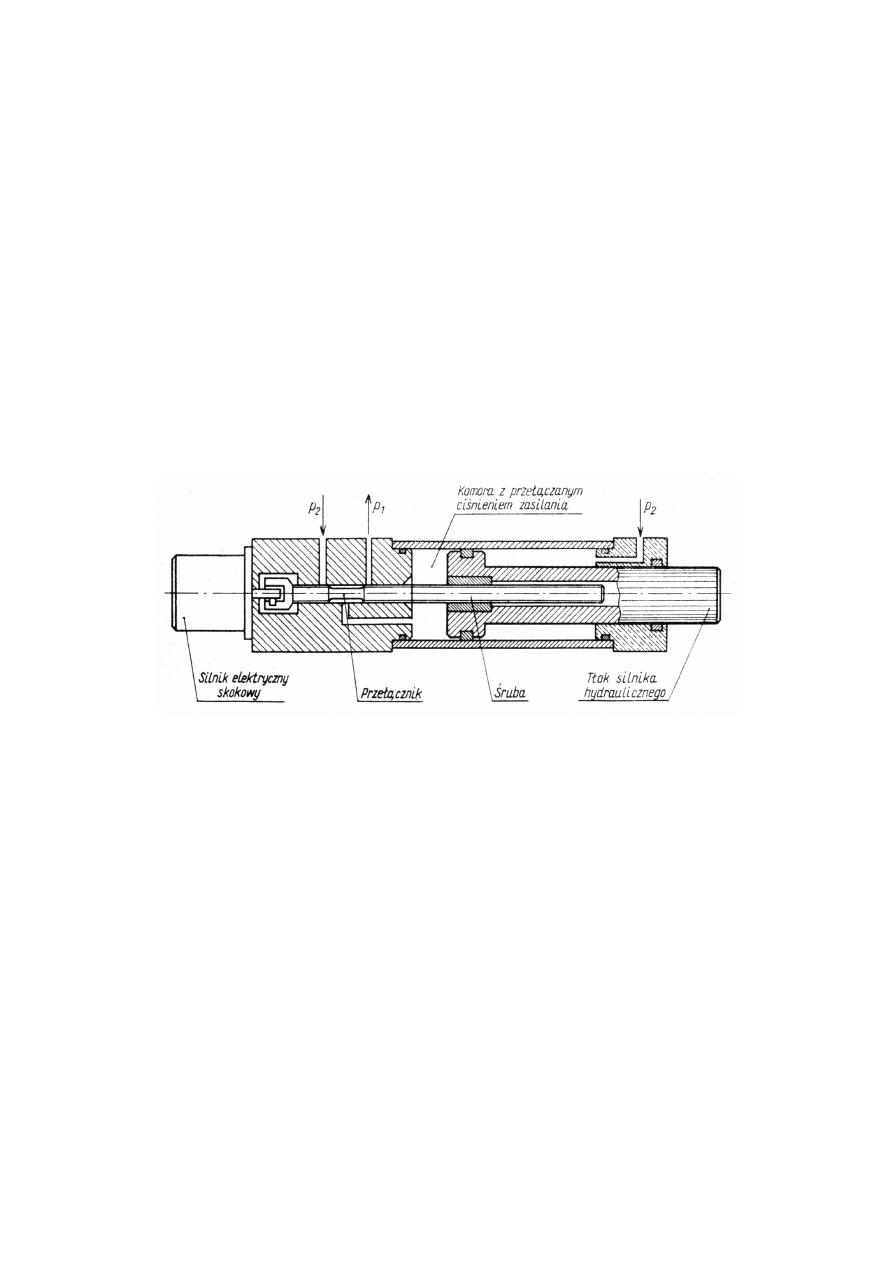

Na rys. 46 przedstawiono budowę silnika ruchu posuwistego. W silniku tym

przełącznik ma dwa tłoki i jest zakończony śrubą wkręcającą się w tłok siłownika hydraulicznego

ruchu posuwistego. Przełącznik zostaje obrócony o kąt krokowy przez sprzęgnięty z nim silnik

skokowy elektryczny. Zależnie od kąta obrotu nastąpi wkręcenie się śruby w tłok lub jej

wykręcenie, co doprowadzi do przesunięcia tłoków przełącznika, w wyniku czego do komory

doprowadzone zostanie ciśnienie wysokie p

2

lub niskie p

1

. Pod wpływem powstałej różnicy sił tłok

zacznie się przesuwać, przy czym przesunięcie to nastąpi zawsze w takim kierunku, by tłoki

przełącznika doprowadzić do pozycji neutralnej. Po osiągnięciu tej pozycji tłok zatrzyma się do

momentu wykonania przez silnik skokowy elektryczny następnego kroku. A więc w

rozpatrywanym rozwiązaniu tłok siłownika hydraulicznego wykonuje przesunięcie krokowe

nadążające za obrotami skokowymi silnika skokowego elektrycznego.

Rys. 46. Silnik elektrohydrauliczny skokowy ruchu posuwistego:

p

1

– ciśnienie niskie, p

2

– ciśnienie wysokie

4.6. Liniowe silniki elektryczne

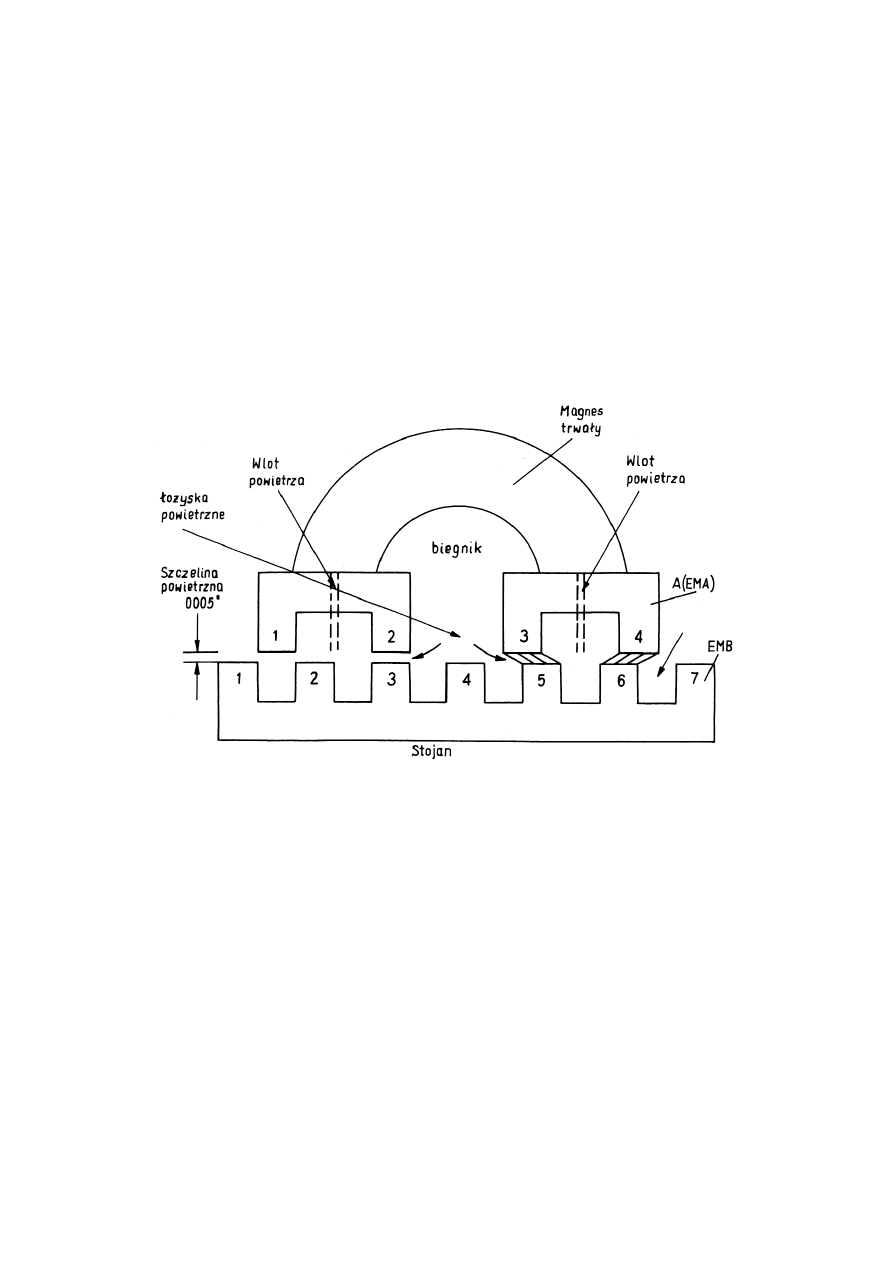

Na rys. 47 pokazano główne zespoły takiego silnika. Silnik ten składa się z okładek z

wypełnieniem epoksydowym, w którym porusza się magnes stały stanowiący biegnik.

Biegnik porusza się na łożysku pneumatycznym o grubości 0.0132 mm.

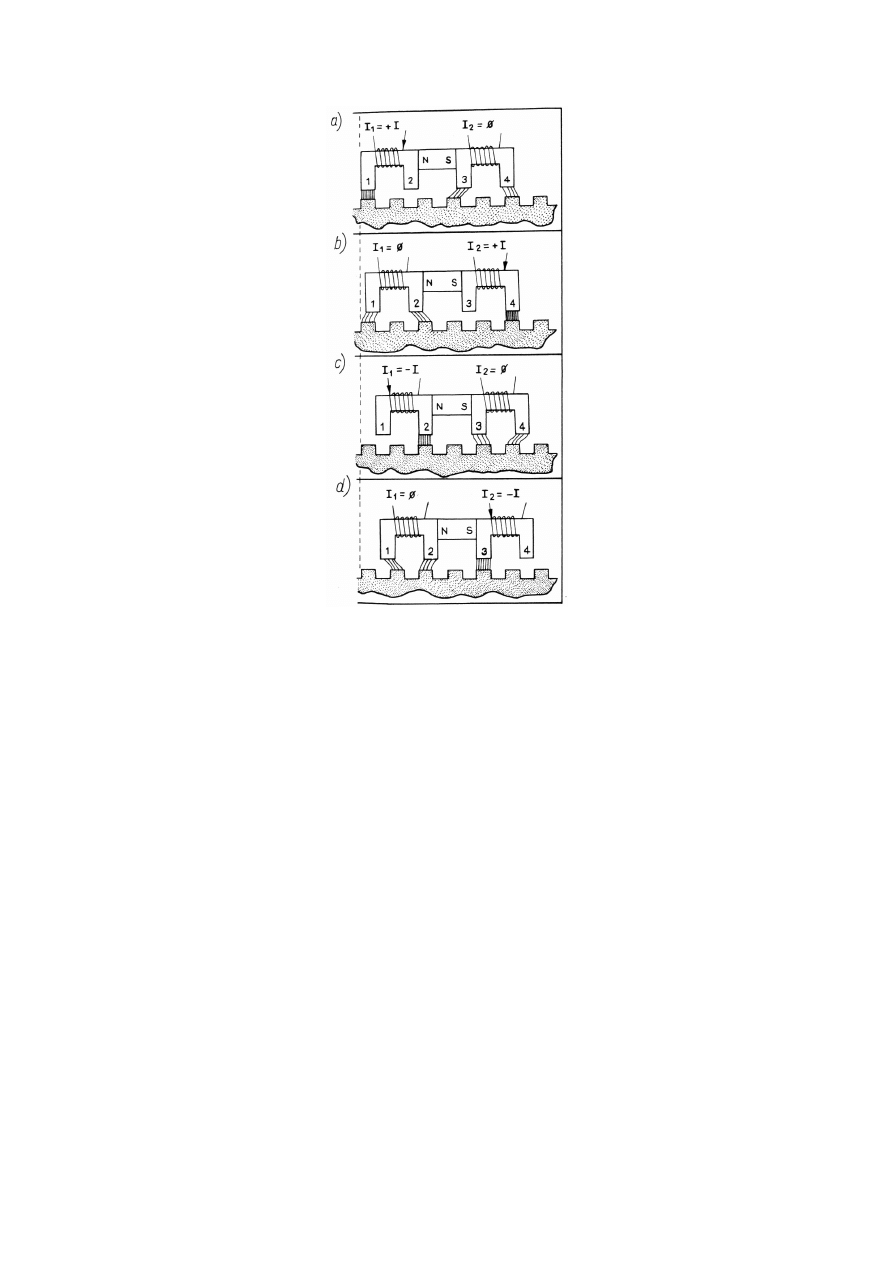

Na rys. 48 pokazano fazy ruchu liniowego silnika elektrycznego. Każda nowa faza

pobudzania wywołuje przemieszczenie o 1/4 podziałki ruchu biegnika w stosunku do okienek.

W ten sposób realizuje się ruch o 3/4 podziałki. Na każdym rysunku zwrot kierunku przepływu

prądu zaznaczono strzałkami.

Jeżeli elektromagnes A(EMA) jest pobudzony, maksymalna gęstość przepływu powstaje

w biegunie 2 i ustawienie jest pokazane na rysunku a). Jeżeli A jest niepobudzony, a EMB jest

46

pobudzony, maksymalna gęstość przepływu powstaje w biegunie 3, a minimum gęstości w 4.

Siły przyciągania w biegunie 3 wywołują przesunięcie zęba na prawo.

Czasami liniowy silnik elektryczny umożliwia realizację bezpośredniego napędu

elektrycznego. Na ogół pozycja wirnika względem okładek jest dyskretna. Liniowy silnik

elektryczny ma pełny krok rozdzielności zdefiniowanej przez powierzchnię zęba na biegunach.

Typowa podziałka wynosi 1.016 mm. Dla sekwencji pokazanej na rysunku rozdzielność wynosi

1/4 podziałki, tzn. 2.6 mm. Te pozycje nazywa się czasami "podstawowym krokiem".

Możliwe jest również rozwiązanie konstrukcyjne liniowego silnika elektrycznego z

dwoma ortogonalnymi biegnikami w jednej ramie.

Rys. 47. Główne zespoły dwufazowego liniowego silnika elektrycznego

(General Signal Corp. Santa Clara, CA)

47

Rys. 48. Fazy ruchu dwufazowego liniowego silnika elektrycznego

4.7. Silnik elektryczny stanowiący bezpośredni napęd elektryczny

W latach osiemdziesiątych został zaprojektowany nowy rodzaj silnika elektrycznego,

który umożliwia realizację bezpośredniego napędu elektrycznego robota (z

wyeliminowaniem przekładni zębatej). Ten nowy przetwornik elektromechaniczny został

wyprodukowany przez Motornetics Corporation i został nazwany "Megatorąue motor

system". Wytwarza on duży moment obrotowy, tzn. 507-14480 Nm przy małych wartościach

prędkości obrotowych (0.5 obr/s) bez potrzeby stosowania reduktora prędkości obrotowej.

Ponadto częścią integralną silnika elektrycznego jest czujnik położenia, który umożliwia

rozdzielczość impulsów porównywalną z optoelektronicznymi impulsatorami położenia

stosowanymi obecnie w manipulatorach.

Silnik elektryczny typu Megatorque jest trójfazową maszyną elektryczną prądu

przemiennego wyposażoną w komutator elektroniczny, podobnie jak komutatorowy silnik

prądu stałego z komutatorem mechanicznym. Jest on maszyną elektryczną o zmiennej

reluktancji i nie ma magnesów stałych.

48

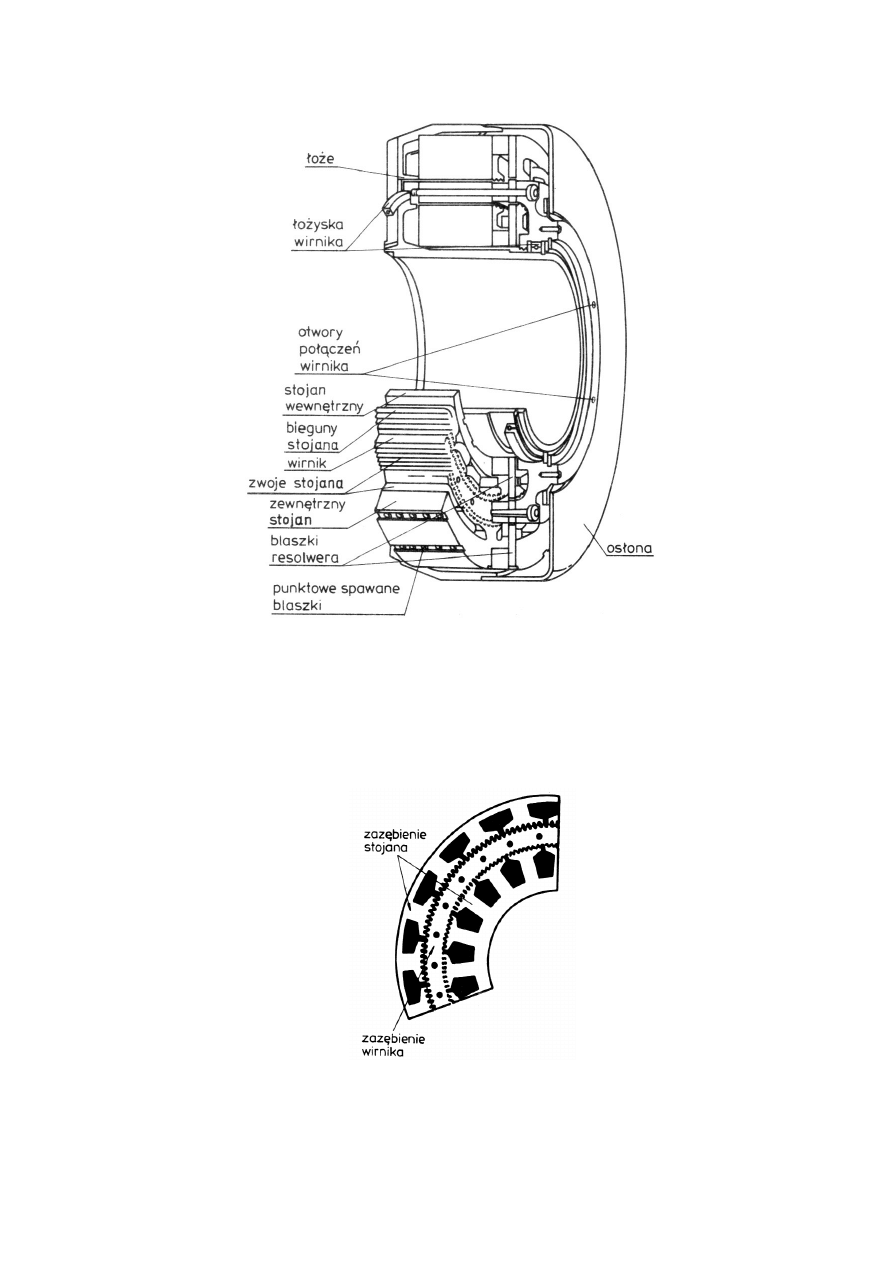

Rys. 49. Przekrój silnika typu Megatorque – napęd bezpośredni

(B. Powell i Motornetics Corp. finans. SK, Santa rosa, CA)

Model 1140

Rys. 50. Ćwiartka sekcji blaszki silnika typu Megatorque z dwoma

stojanami ulokowanymi wokół wirnika

49

Sercem silnika jest zespół blaszek, które łączą wirnik i stojan. Na rys. 50 pokazano

przykład takiej blaszki. Z rysunku wynika, że cienki obrączkowy wirnik jest zamontowany

między dwoma koncentrycznymi stojanami. Oba stojany oddziałują na wirnik i wytwarzają

wzmocniony moment obrotowy. Duża liczba zębów magnetycznych wirnika i dwa stojany

powodują wytwarzanie dużej wartości momentu obrotowego.

Trójfazowe pole magnetyczne jest wytwarzane przez 36 zezwojów dwóch uzwojeń

stojanów (18 zezwojów na każdy z dwóch stojanów), Każdy ze stojanów ma 150 zębów, wirnik

zaś działa jak biegun silnika elektrycznego. Moment obrotowy jest wytwarzany przez

sekwencyjne wzbudzanie zezwojów tych 12 biegunów. Dla jednego obrotu wirnika występuje

150 zmiennych cykli, które dają przełożenie 150:1, co koresponduje ze wzmocnieniem

momentu obrotowego elektromechanicznego.

Należy zauważyć, że zastosowane w tym rozwiązaniu konstrukcyjnym umieszczenie

wirnika między dwoma stojanami umożliwia uzyskanie takich samych parametrów

znamionowych, jakie miałby konwencjonalny silnik elektryczny z 300 biegunami lub 900

zezwojami uzwojenia stojana. Inną zaletą umieszczenia wirnika między dwoma stojanami jest

skrócenie drogi przepływu strumienia magnetycznego.

5. Mechanizmy przekazywania ruchu stosowane w robotach

Mechanizmy przekazywania ruchu służą do transmisji ruchu silnika (silników) do

członów otwartego łańcucha kinematycznego manipulatora lub robota zawierającego pary

kinematyczne - obrotowe lub postępowe.

W niektórych przypadkach, kiedy mamy do czynienia z zamkniętymi łańcuchami, np.

mechanizm pantografu, człony poruszają się jednocześnie i mechanizmy przekazywania napędu

są lokowane w inny sposób.

Należy zdawać sobie sprawę, że przy przekazywaniu ruchu, ze względu na luzy w parach,

tarcie, podatność, obciążenia, występują zjawiska dynamiczne (drgania), które wpływają

niekorzystnie na pozycjonowanie chwytaka. Stąd rozmieszczenie siłowników oraz różnych

przekładni powinno być takie, aby zmniejszyć niekorzystny wpływ zjawisk dynamicznych i

statycznych.

5.1. Przekładnie pasowe

50

Wyszukiwarka

Podobne podstrony:

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy pneumatyczne

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy hydrauliczne

CHRAPEK,podstawy robotyki, Metodyka wprowadzania robotów do przemys u

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

CHRAPEK,podstawy robotyki, elementy sk adowe i struktura robotów

CHRAPEK,podstawy robotyki, Przyk ady konstrukcji robotów przemys owych

CHRAPEK,podstawy robotyki, Rozwój robotów

CHRAPEK,podstawy robotyki, Sterowanie robotów przemys owych

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

więcej podobnych podstron