POLITECHNIKA ŚLĄSKA

WYDZIAŁ ELEKTRYCZNY

KATEDRA MECHATRONIKI

Instrukcja do ćwiczenia laboratoryjnego

Przedmiot:

Automatyzacja procesów

technologicznych

Symbol

ćwiczenia:

APT6

Tytuł ćwiczenia:

Projektowanie sekwencyjnych układów

pneumatycznych

SPIS TREŚCI

Spis rysunków

2

1.

2.

3.

LABORATORYJNE STANOWISKO BADAWCZE

3.1.

3.2.

3.3.

4.

PROGRAM ĆWICZENIA – WYKAZ ZADAŃ DO REALIZACJI

5.

PRZYKŁAD REALIZACJI ZADANIA – PROGRAMOWANIE

OKREŚLONEJ SEKWENCJI DWUSTANOWEJ

6.

7.

Literatura

8

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

2

SPIS RYSUNKÓW

1.

Czterowejściowa kaskada pneumatyczna [1].

2.

Czterowejściowa kaskada pneumatyczna z zabezpieczeniami [1].

3.

Czterowejściowa jednostka krokowa [1].

4.

5.

6.

Cyklogram układu ze sterowaniami.

7.

Układ sterujący sekwencyjnie siłownikiem trójstanowym zgodnie z zadaną

sekwencją.

8.

Przebieg czasowy pozycji oraz prędkości tłoczyska siłownika.

9.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

3

1. CELE ĆWICZENIA

Celem ćwiczenia jest zaprojektowanie sekwencyjnego układu pneumatycznego

realizującego określony cykl pracy zgodnie z podanym cyklogramem. Następnie wyznaczenie

przebiegów czasowych sygnałów sterujących lub zasilających istotne elementy (siłowniki,

zawory) oraz przedstawienie cykli pracy w postaci grafu.

2. PODSTAWOWE WIADOMOŚCI

Pneumatyczne elementy wykonawcze współpracują z innymi urządzeniami automatyki

przemysłowej realizując proste czynności wykonywane w sposób sekwencyjny. Są to

najczęściej manipulatory posiadające niewielką liczbę stopni swobody (DoF – Degrres of

Freedom) wykonanych w postaci prostych – dwustanowych siłowników jednostronnie lub

dwustronnie zasilanych. Zadania to podawanie i/lub odbieranie elementów do/z obrabiarek,

przytrzymywanie elementów w trakcie procesów technologicznych takich jak wiercenie lub

stemplowanie.

Podstawowym elementem układu sterowania jest układ sekwencyjny, którego zadaniem

jest wystawianie kolejnych stanów sterujących procesem. Praca może odbywać się w sposób

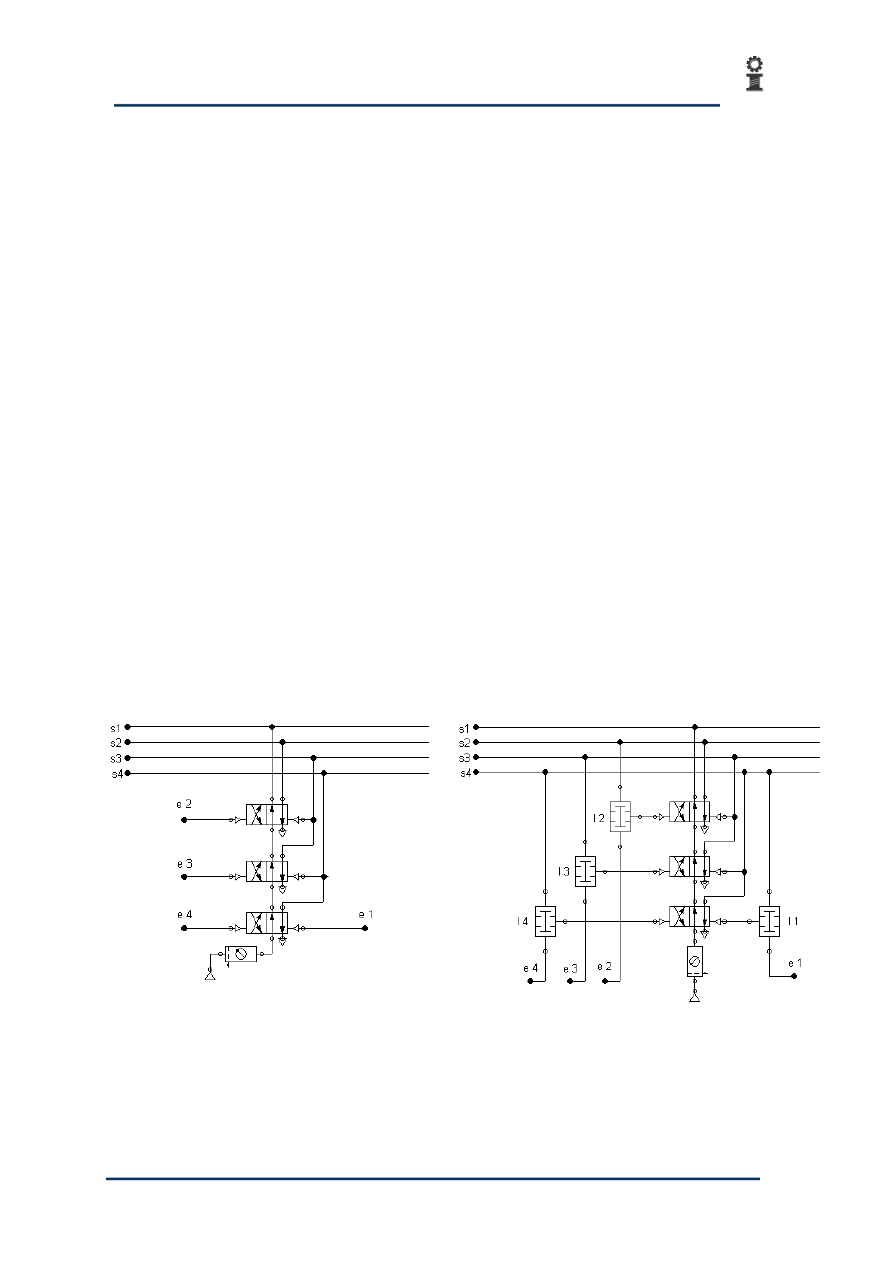

automatyczny lub ciągły. Na rys. 1-4. przedstawiono realizację przykładowych

pneumatycznych układów sekwencyjnych realizujących sekwencję czterocyklową.

Rys. 1. Czterowejściowa kaskada

pneumatyczna [1].

Rys. 2. Czterowejściowa kaskada pneumatyczna

z zabezpieczeniami [1].

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

4

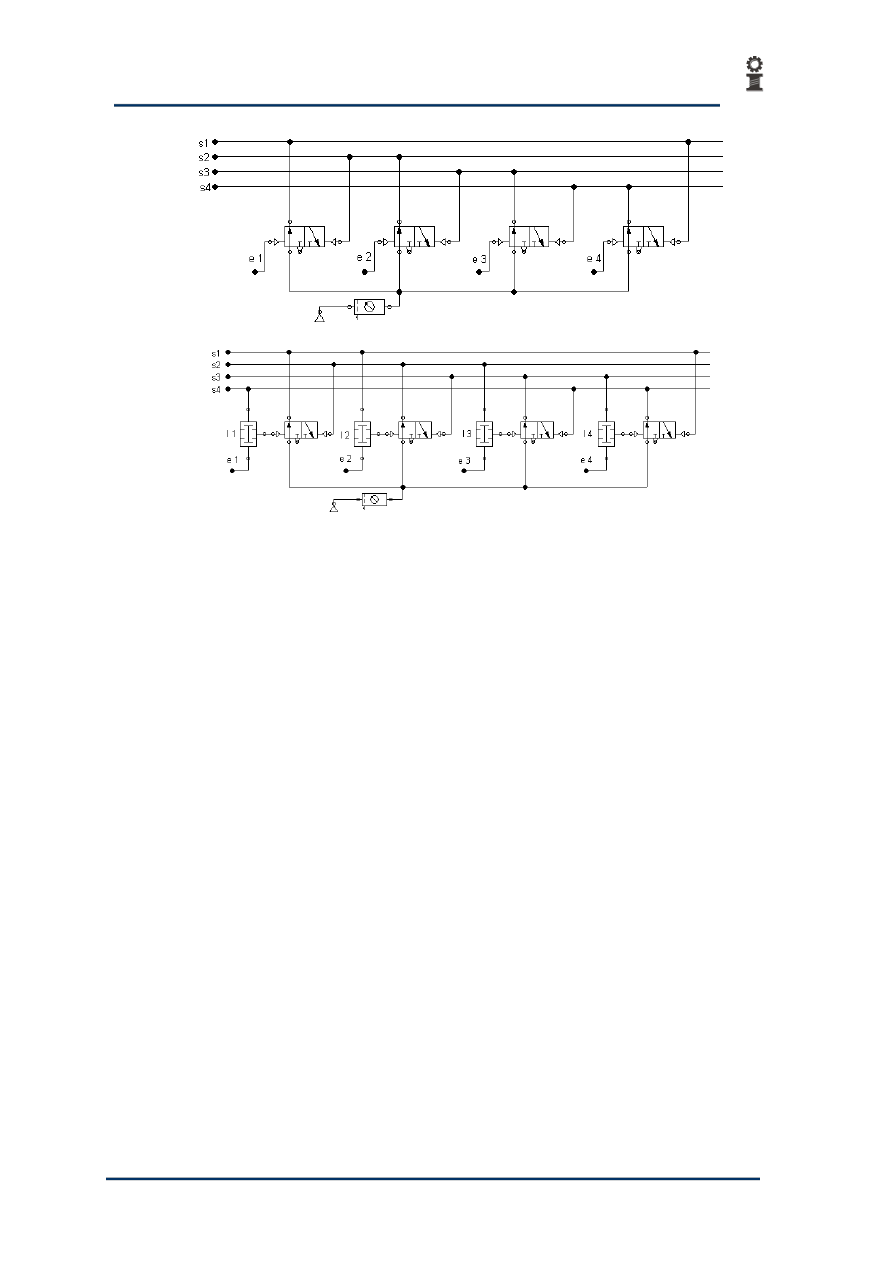

Rys. 3. Czterowejściowa jednostka krokowa [1].

Rys. 4. Czterowejściowa jednostka krokowa z zabezpieczeniami [1].

Przedstawione na rysunkach 1 i 2 kaskady pneumatyczne są to czterodrogowe zawory

rozdzielające połączone szeregowo, dodatkowo na rysunku 2 zabezpieczone koniunkcyjnie.

Na rysunkach 3 i 4 przedstawiono jednostkę krokową (łańcuch taktowo-stopniowy) będący

odmianą

licznika

pierścieniowego.

Zabezpieczenia

zastosowane

w

układach

zaprezentowanych na rys 2 i 4 mają za zadanie umożliwienie sterowania kolejnego kroku (s

i

)

tylko w przypadku, jeżeli układ znajduje się w kroku poprzednim (s

i-1

) oraz zostało

wymuszone sterowanie (e

i

). Zabezpieczenie takie zapewnia wykonanie ściśle określonego

cyklu pracy. Zgubienie kroku spowoduje zatrzymanie całego procesu. Powyższe układy

można łatwo uogólnić na n wejść i wyjść.

Opis działania projektowanego układu można podać na następujące sposoby:

- opis słowny,

- opis z wykorzystaniem określonej symboliki,

- opis za pomocą cyklogramu,

- opis za pomocą grafu.

W układach pneumatycznych przyjęto używać następujące symbole:

+ – wysunięcie tłoczyska siłownika, zadziałanie zaworu, zapalenie się lampki kontrolnej

itp.,

- – wsunięcie tłoczyska siłownika, wyłączenie zaworu, zgaszenie się lampki kontrolnej

itp.

+ - – działania krótkotrwałe (impulsowe) np. naciśnięcie jakiegoś przycisku ręcznego.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

5

Przykładowy cykl pracy można przedstawić w następujący sposób:

S+-, A+, B+, B-, C+, D+, D-, C- ,A-

Gdzie S to przycisk „Start” A, B, C, D – siłowniki manipulatora.

Graf opisujący działanie układu składa się z wierzchołków grafu, którym przypisuje się

stany wewnętrzne (pozycje siłowników, sygnały z wyłączników krańcowych, sygnały

sterujące z zewnątrz) oraz łuków skierowanych, którymi opisuje się sygnały wejściowe

powodujące przełączanie kolejnych stanów. Sygnały sterujące można zaznaczyć także na

cyklogramie.

Nieanalityczny algorytm projektowania układu sterowania wykonuje się w następujący

sposób [1]:

1) Narysować graf, na podstawie warunków pracy,

2) Podzielić graf na grupy tak, aby w każdej grupie dany element zmieniał stan tylko raz,

stan stabilny (Stop) powinien znajdować się na początku swojej grupy, grupy nie musza

być symetryczne,

3) Dobrać blok pamięci tak, aby liczba stanów była równa liczbie grup z punktu 2).

4) Z wyjść s

1

– s

n

zasilić wyłączniki krańcowe znajdujące się w danej grupie (jeżeli są

wykorzystywane w kilku grupach, to zasilamy je niezależnie i ich wyjścia łączy się

z odpowiednimi wyjściami bloku pamięci przez elementy koniunkcji (AND),

5) Wejścia od bloku pamięci połóczyć z wejściami tych elementów, które odpowiadają

łukom występującym na granicy podziału na grupy, jeżeli łuk jest opisany kilkoma

symbolami, to odpowiadające im wyłączniki należy połączyć szeregowo,

6) Wejścia zaworów rozdzielających, sterujących siłownikami, połączy c z wyjściami tych

elementów (np. wyłączników krańcowych, z których sygnały mają powodować określone

działanie oznaczone na wierzchołku grafu, gdy element powoduje równocześnie zmianę

stanu jednostki taktującej, wtedy bezpośrednio połączyć odpowiednie wejście zaworu

rozdzielającego z odpowiednim wyjściem jednostki taktującej (zgodnie z pkt. 9),

7) Przy równoczesnym działaniu siłowników, ich wejścia łączyć równolegle,

8) Jeżeli różne sygnały mają powodować to samo działanie siłownika, to przed zaworem

rozdzielającym, sterującym danym siłownikiem należy zastosować alternatywę (OR),

9) Przejście do pierwszego stanu w grupie jest powodowane bezpośrednio przez odpowiedni

sygnał wyjściowy s

i

z bloku pamięci,

10) Sygnał powodujący przejście do stanu stabilnego wykorzystuje się do zasilania elementu

wejściowego (przycisk „Start”), powodującego przejście z tego stanu do następnego

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

6

3. LABORATORYJNE STANOWISKO BADAWCZE

3.1. Obiekt badany

Brak

3.2. Urządzenia dodatkowe

Brak

3.3. Oprogramowanie

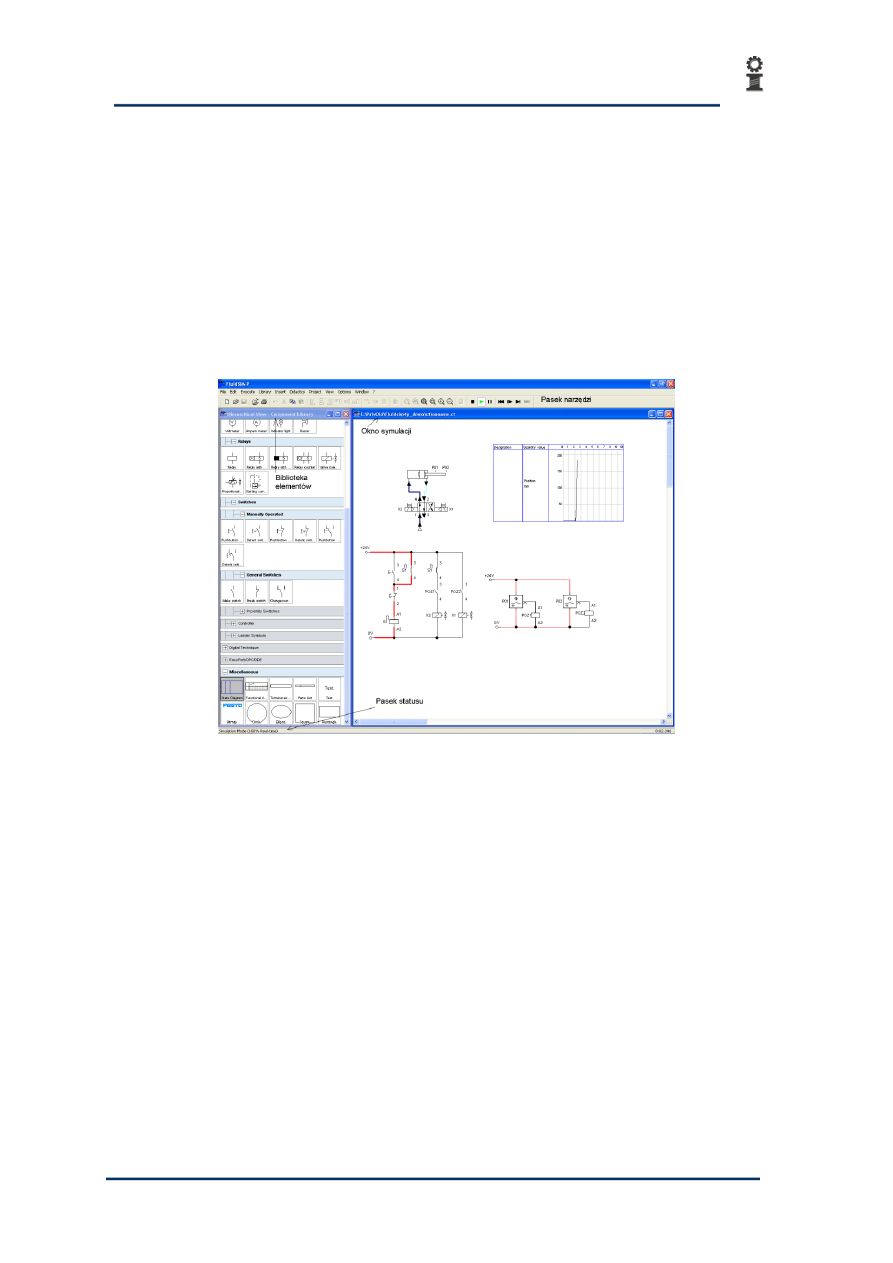

FluidSIM.

Rys. 4. Widok okna programu FluidSIM.

4. PROGRAM ĆWICZENIA – WYKAZ ZADAŃ DO REALIZACJI

Zapoznanie się z pneumatycznymi układami sekwencyjnymi.

Zaprojektować oraz zasymulować układ sekwencyjny złożony z (co najmniej) 4 stanów.

Dla realizowanego układu przedstawić graf układu.

Dla realizowanego układu przedstawić cyklogram pracy z naniesionymi sygnałami

sterowania.

Przedstawić „rzeczywiste” przebiegi czasowe najistotniejszych elementów układu

zarejestrowane za pomocą diagramu stanów (State Diagram) w programie FluidSim.

5. PRZYKŁAD REALIZACJI ZADANIA – PROGRAMOWANIE OKREŚLONEJ

SEKWENCJI DWUSTANOWEJ

Zadanie:

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

7

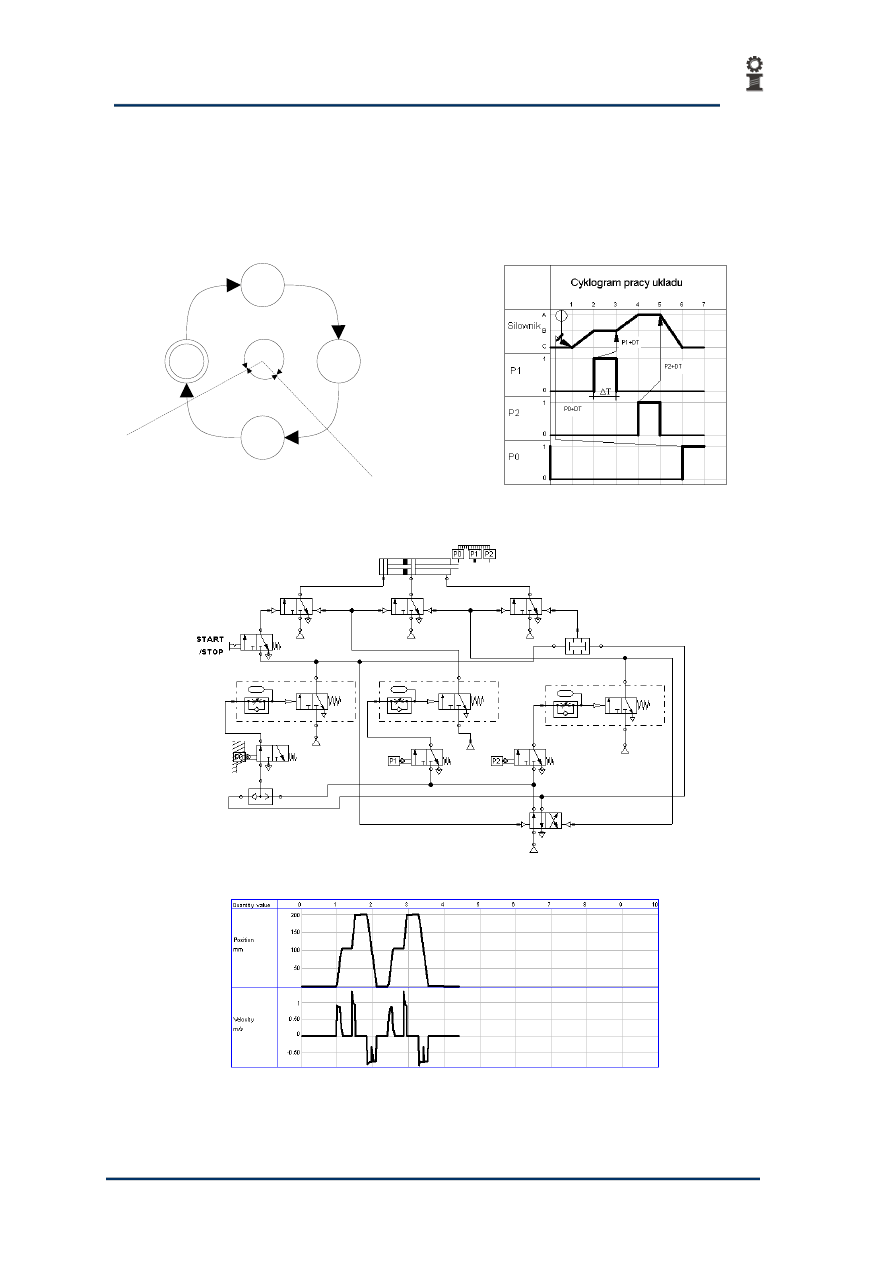

Zadanie polega na ustaleniu sekwencji przełączania siłownika trójstanowego zgodnie

z sekwencją S+-, A+, B+, A- B-, opóźnienie (

T) między kolejnymi stanami podawane jest

za pomocą pneumatycznych układów opóźniających dla każdej krańcówki osobno.

Graf sterowania:

S

A+

B+

A-B-

S+

P1+

T

P2+

T

P0+

T

S1

S2

Rys. 5. Graf sekwencji przełączania.

Rys. 6. Cyklogram układu ze sterowaniami.

Realizacja zadania:

Rys. 7. Układ sterujący sekwencyjnie siłownikiem trójstanowym zgodnie z zadaną

sekwencją.

Rys. 8. Przebieg czasowy pozycji oraz prędkości tłoczyska siłownika.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH

– instrukcja do ćwiczenia laboratoryjnego

Projektowanie sekwencyjnych układów pneumatycznych

8

6. RAPORT

Raport z przeprowadzonego ćwiczenia laboratoryjnego powinien zawierać:

Krótki opis zagadnienia.

Realizację układową postawionego zadania.

Graf, cyklogram oraz przebieg czasowy zmian parametrów (pozycja, prędkość, stan)

najważniejszych elementów układu.

Podsumowanie i wnioski.

7. PYTANIA

1. Omów działanie siłowników jednostronnego i dwustronnego działania.

2. Wyjaśnij zasadę pracy układu logicznego AND i OR na podstawie symbolu.

3. Scharakteryzuj metody projektowania pneumatycznych układów przełączalnych (zalety

i wady): metoda intuicyjna, metoda algorytmiczna (nieanalityczna), metoda analityczna.

Która metoda została opisana w ćwiczeniu?

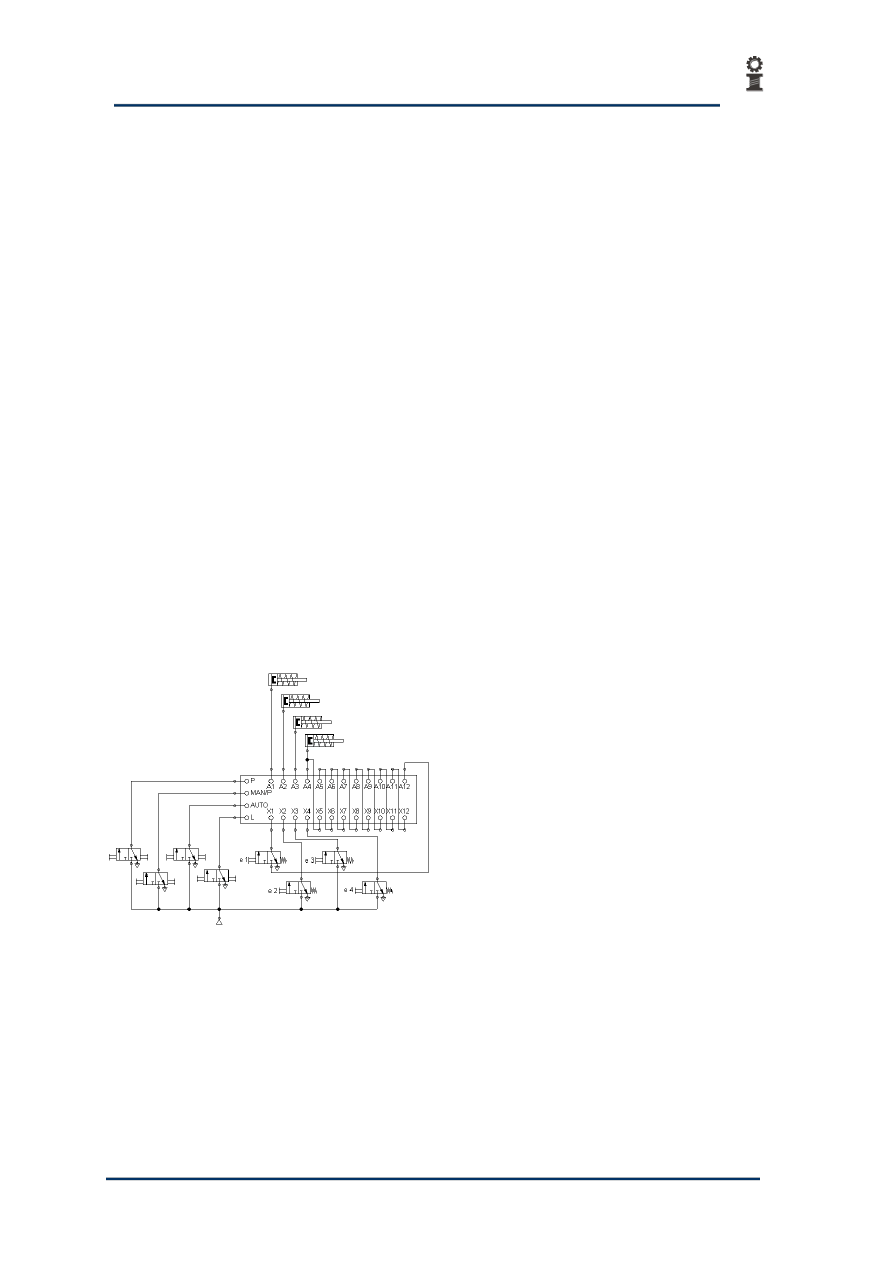

4. Zadanie dodatkowe: zrealizuj zadany układ wykonawczy z wykorzystaniem bloku

przełączalnego Quickstepper (Pneumatic -> Valve Groups).

Przykład użycia bloku przedstawia Rys. 9.

Rys. 9. Przełącznik sekwencyjny Quickstepper.

LITERATURA

1. Szenajch W.: Napęd i sterowanie pneumatyczne. Podręczniki akademickie mechanika.

Wyd. 3 zmienione, Wydawnictwa Naukowo-Techniczne, Warszawa 1992, 1997.

Opracowanie: Marek Kciuk

Wyszukiwarka

Podobne podstrony:

APT LAB instr 5

APT LAB instr 4 id 67339 Nieznany (2)

APT LAB instr 1

APT LAB instr 3 id 67338 Nieznany

APT LAB instr 2

APT LAB instr 5

APT LAB instr 3

APT LAB instr 6

APT LAB Wykaz ćwiczeń2013

APT LAB Harmonogram zajęć laboratoryjnych2013

Wyka z ćwicz. BHP i reg.2012, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 5, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 8, I,II, I, MET, geometryczna, LAB, INSTR

BoeBot Lab Instr

druk, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 1, I,II, I, MET, geometryczna, LAB, INSTR

APT LAB Wykaz ćwiczeń2013

Mechatronika ćw 6, I,II, I, MET, geometryczna, LAB, INSTR

więcej podobnych podstron