„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Górny

Wykonywanie wyrobów w procesie kucia

812[01].Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Marek Olsza

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

dr inż. Janusz Figurski

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01].Z2.05

„Wykonywanie wyrobów w procesie kucia”, zawartego w modułowym programie nauczania

dla zawodu operator maszyn i urządzeń do obróbki plastycznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Wykonywanie wyrobów w procesie kucia swobodnego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

17

4.2.

Wykonywanie wyrobów w procesie kucia matrycowego

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

23

4.3.

Maszyny stosowane do kucia swobodnego i matrycowego

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

5.

Sprawdzian osiągnięć

31

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu wykonywania

wyrobów w procesie kucia.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−−−−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

programu jednostki modułowej,

−−−−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−−−−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−−−−

sprawdzian postępów,

−−−−

sprawdzian osiągnięć – przykładowy zestaw zadań testowych,

−−−−

literaturę uzupełniającą.

Z podrozdziałem Pytania sprawdzające możesz zapoznać się:

−−−−

przed przystąpieniem do rozdziału Materiał nauczania – poznając wymagania wynikające

z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania sprawdzisz

stan swojej gotowości do wykonywania ćwiczeń,

−−−−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości i ukształtowane umiejętności z zakresu wykonywania wyrobów w procesie

kucia.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów.

Odpowiedzi Nie wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie

są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło

dla nauczyciela

podstawę

przeprowadzenia

sprawdzianu

poziomu

przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć

się zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach zakreśl

właściwe odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

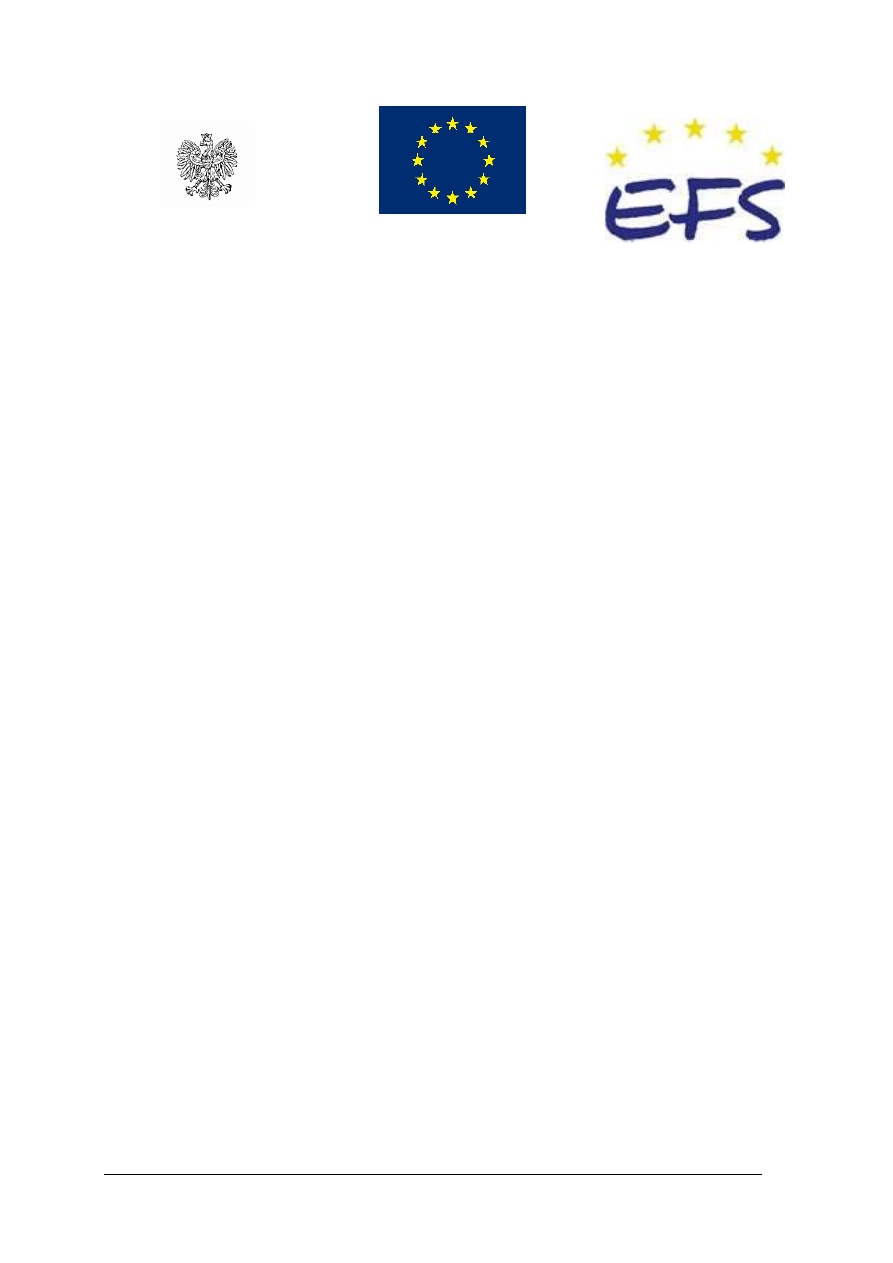

Schemat układu jednostek modułowych

812[01].Z2

Technologia wytwarzania wyrobów

metodami obróbki plastycznej

812[01].Z2.02

Wykonywanie operacji obróbki

cieplnej i cieplno-chemicznej

812[01].Z2.01

Posługiwanie się podstawowymi

pojęciami z zakresu obróbki

plastycznej

812[01].Z2.03

Przygotowanie i nagrzewanie

wsadu do obróbki plastycznej

812[01].Z2.04

Wykonywanie wyrobów

w procesie walcowania

i ciągnienia

812[01].Z2.05

Wykonywanie wyrobów

w procesie kucia

812[01].Z2.06

Wykonywanie wyrobów

w

procesie tłoczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−−−−

przestrzegać zasady bezpiecznej pracy, przewidywać zagrożenia i zapobiegać im,

−−−−

posługiwać się dokumentacją techniczną,

−−−−

stosować materiały konstrukcyjne i narzędziowe,

−−−−

rozpoznawać elementy maszyn i mechanizmów,

−−−−

użytkować i obsługiwać maszyny oraz urządzenia,

−−−−

posługiwać się podstawowymi pojęciami z zakresu obróbki plastycznej,

−−−−

wykonywać operację obróbki cieplnej i cieplno-chemicznej,

−−−−

przygotować i nagrzewać wsad do obróbki plastycznej,

−−−−

wykonywać pomiary warsztatowe,

−−−−

korzystać z różnych źródeł informacji,

−−−−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−−−−

użytkować komputer,

−−−−

współpracować w grupie,

−−−−

organizować stanowisko pracy zgodnie z wymogami ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować kucie swobodne i matrycowe,

−

wykazać wpływ kucia na strukturę i właściwości metalu,

−

rozróżnić urządzenia do kucia swobodnego i matrycowego,

−

wyjaśnić budowę i zasadę działania maszyn i urządzeń do kucia,

−

rozróżnić rodzaje matryc,

−

rozpoznać wady odkuwek swobodnie kutych i matrycowych,

−

zorganizować stanowisko do kucia swobodnego,

−

dobrać narzędzia i urządzenia do kucia,

−

obsłużyć proste urządzenia grzewcze,

−

obsłużyć młot mechaniczny,

−

wykonać podstawowe operacje kucia swobodnego ręcznego i mechanicznego,

−

wykonać element w procesie kucia swobodnego ręcznego,

−

sprawdzić jakość wykonanej pracy,

−

zastosować zasady eksploatacji pras i młotów,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska na stanowisku pracy,

−

skorzystać z dokumentacji technologicznej, Dokumentacji Techniczno

−

Ruchowej, norm,

poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Wykonywanie wyrobów w procesie kucia swobodnego

4.1.1. Materiał nauczania

Wytworzenie odkuwek dobrej jakości wymaga starannego i przemyślanego prowadzenia

procesu we wszystkich jego fazach począwszy od procesu wytapiania i odlewania wlewków

na stalowni. Wlewki kuźnicze odlewane do wlewnic są podstawowym wsadem do procesów

kucia swobodnego i półswobodnego. Inny wsad stanowią wlewki przetapiane elektrożużlowo

stosowane na bardzo odpowiedzialne odkuwki oraz wlewki (kęsiska) otrzymywane z procesu

ciągłego odlewania stali. Na odkuwki mniejsze (o masie do kilkaset kilogramów) zwłaszcza

w kuźniach posiadających młoty używa się kęsisk, kęsów i prętów stanowiących półwyroby

i wyroby walcowane. Typowe wlewki kuźnicze odlewane są ze stali uspokojonej (do wlewnic

z nadstawkami) o przekroju poprzecznym wielokątowym (np. 12

−

to kątne). Wewnętrzna

budowa wlewków jest niejednorodna i wynika z charakteru krzepnięcia stali we wlewnicy.

Oprócz segregacji krystalicznej występuje we wlewku zróżnicowanie składu chemicznego

w obrębie poszczególnych części wlewka a więc segregacja strefowa (makrosegregacja).

Wlewki o masie kilkunastu i więcej ton a w przypadku stali stopowych o masach

znacznie mniejszych dostarcza się na prasownię (kuźnię)w stanie gorącym (w wagonach

termosach) i gorące załadowuje się do pieca grzewczego dla podgrzania ich do temperatury

kucia.

Podczas kucia wlewka spełnia dwa zasadnicze zadania. Pierwsze to rozbić pierwotną

strukturę laną wlewka (zwykle gruboziarnistą o niskich własnościach mechanicznych) a więc

polepszyć własności mechaniczne stali, natomiast drugie, to uzyskać z wlewka odkuwkę

o kształtach i wymiarach zbliżonych do gotowego elementu.

Kucie swobodne polega na odkształceniu materiału przez wywieranie nacisku na część

jego powierzchni, gdy pozostała odkształca się względnie swobodnie. Stosuje się płaskie

kowadła i najprostsze normalne narzędzia kuźnicze.

Kucie półswobodne polega na odkształceniu materiału przy pomocy narzędzi

ograniczających częściowo swobodne płynięcie materiału na boki. Stosuje się specjalne

kowadła kształtowe i różnego rodzaju narzędzia oraz przyrządy kształtujące fragmenty

odkuwki.

Odkuwki swobodne i półswobodne w około 80% wykonuje się pod prasami w ok. 20%

pod młotami a niewielką część na kowarkach.

Pomimo znacznego rozwoju procesów kucia matrycowego, kucie swobodne

i półswobodne będzie w naszych warunkach w ciągu wielu lat jeszcze najwłaściwszym

sposobem produkcji w takich przypadkach jak:

−−−−

przy wykonywaniu odkuwek ciężkich, których masy i wymiary przekraczają możliwości

produkcyjne najcięższych dysponowanych zespołów matrycowych,

−−−−

przy produkcji jednostkowej i małoseryjnej,

−−−−

przy wykonywaniu części zamiennych i do celów remontowych,

−−−−

przy wstępnej obróbce plastycznej wlewków ze stali stopowych lub stopów o specjalnych

własnościach na kęsiska i kęsy kute.

Proces technologiczny kucia swobodnego polega na zastosowaniu niezbędnej ilości i we

właściwej kolejności podstawowych operacji kuźniczych, do których zalicza się: spęczanie,

wydłużanie, przebijanie, gięcie, przecinanie, skręcanie i zgrzewanie.

Stosowane w procesie wydłużania operacje: rozszerzania, odsądzania i przesadzania

zalicza się do operacji pomocniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Spęczanie

Operację, podczas której zwiększa się przekrój poprzeczny przekuwanego materiału

poprzez zmniejszenie jego wysokości lub długości nazywamy spęczaniem. Spęczanie

w procesach technologicznych stosuje się w celu:

−−−−

uzyskania przekroju gotowej odkuwki lub jej części większego od przekroju materiału

wyjściowego,

−−−−

zwiększania przekroju przed dalszymi operacjami, zwykle przed wydłużaniem

dla zapewnienia odpowiedniego stopnia przekucia,

−−−−

przygotowania wlewka lub kęsa do przebijania otworu,

−−−−

otrzymania odkuwek w kształcie kostek, krążków, pierścieni itp.,

−−−−

otrzymania lepszej jakości odkuwki przez dokładniejszy przerób struktury lanej wlewka,

rozdrobnienie i rozproszenie składników strukturalnych oraz zwiększenia masy właściwe

stali przez ogrzanie pustek i nieciągłości znajdujących się we wlewkach.

Przy spęczaniu należy się kierować następującymi zaleceniami:

1)

materiał spęczany powinien być równomiernie nagrzany w całej swojej masie

do najwyższej temperatury kucia,

2)

wlewek przed spęczaniem należy przekuć na okrągło,

3)

na powierzchni materiału wsadowego są niedopuszczalne wady zewnętrzne:

powierzchnie czołowe materiału (stykające się z kowadłami) powinny być wzajemnie

równoległe i prostopadłe do osi. Przy kuciu mało plastycznych gatunków stali skłonnych

do pęknięć na szybciej stygnących krawędziach zaleca się załamanie (fazowanie)

krawędzi czołowych,

4)

oś spęczanego materiału powinna się dokładnie pokrywać z osią prasy (młota),

5)

należy

zachować

odpowiednie

stosunki

wymiarowe

materiału

wyjściowego

i tak dla materiału w kształcie walca stosunek wysokości do średnicy winien być

mniejszy od 2,5

−

2,8. Natomiast dla materiału w kształcie prostopadłościanu stosunek

wysokości do mniejszego toku podstawy winien być poniżej 3,5,

6)

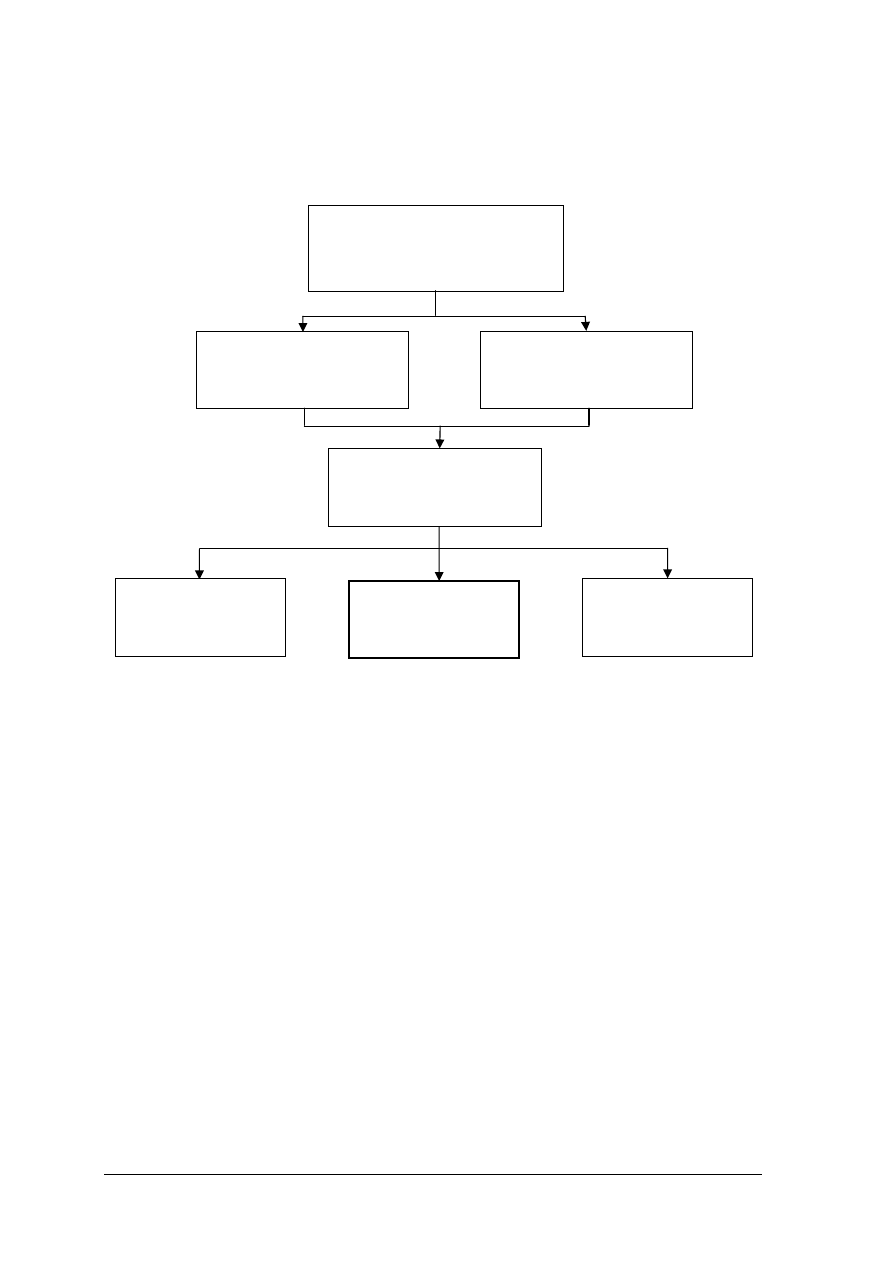

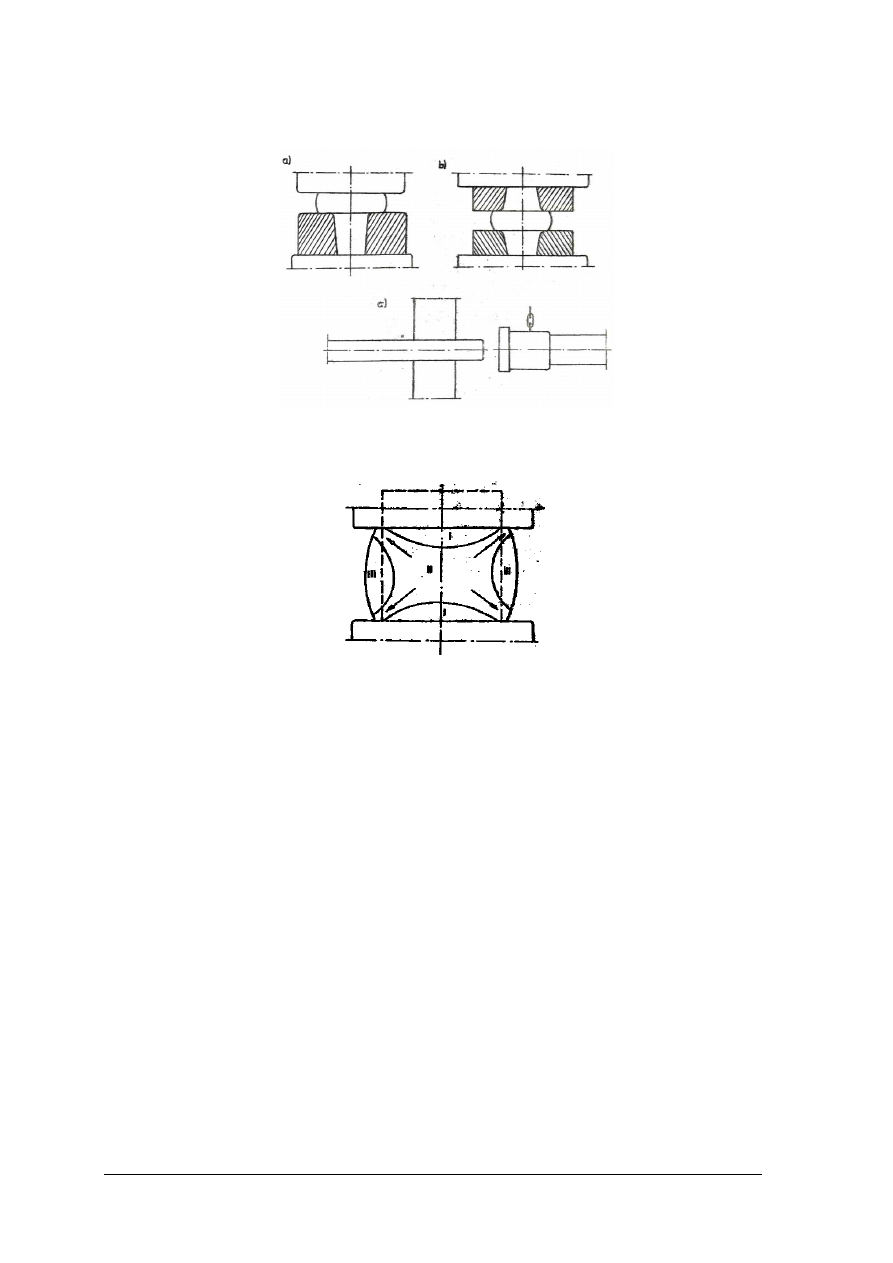

spęczanie należy wykonywać silnymi uderzeniami młota, lub naciskami prasy. Na rys. 1a

podano prawidłowy a na rys.1b nieprawidłowy kształt spęczonego materiału. Wklęsły

kształt otrzymuje się kiedy działa się zbyt małą siłą nacisku (lub energią uderzenia).

Rys. 1. Kształt spęczanego walca w zależności od wielkości siły nacisku (lub energii uderzenia):

a

−

dostateczna siła nacisku (lub energia uderzenia), b – zbyt mała siła nacisku (lub energia uderzenia)

[9, s. 217]

7)

przy spęczaniu materiału wsadowego o dużych wymiarach, zwłaszcza ze stali

wykazujących przy ciągłym odkształcaniu umocnienie, należy stosować krótkie przerwy

dla umożliwienia zajścia pełnej rekrystalizacji,

8)

stopień odkształcenia przy wstępnym spęczaniu wlewka powinien być większy od 0,5

(ε≥0,5) a stosunek wymiarów h/d po spęczaniu mniejszy od 1,

9)

dla zwiększenia równomierności odkształcenia stosuje się obracanie materiału

spęczanego między naciskami lub uderzeniami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

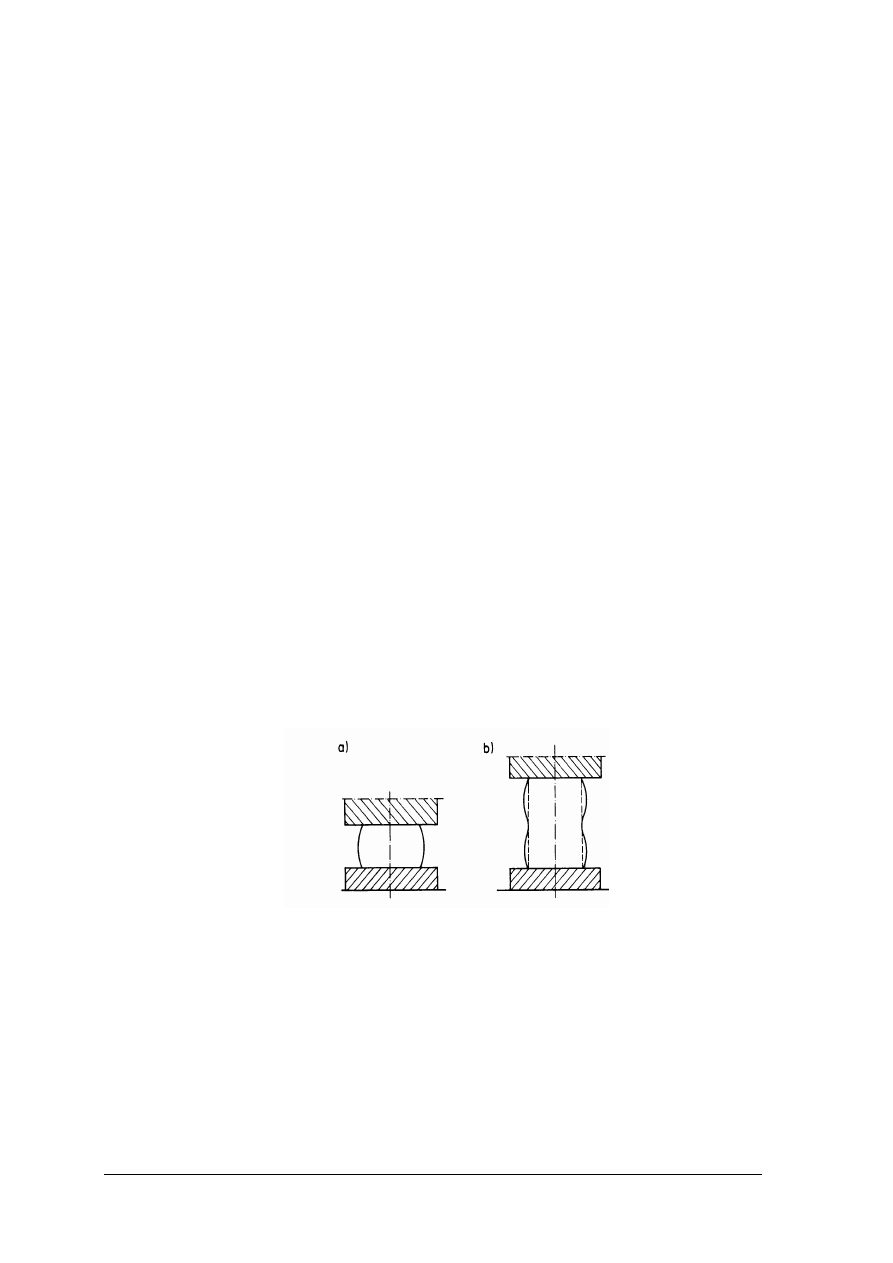

Najczęściej operację spęczania przeprowadza się za pomocą kowadeł płaskich.

Do spęczania wlewków i kęsisk wstępnie przekutych z wlewka znajdują zastosowanie płyty

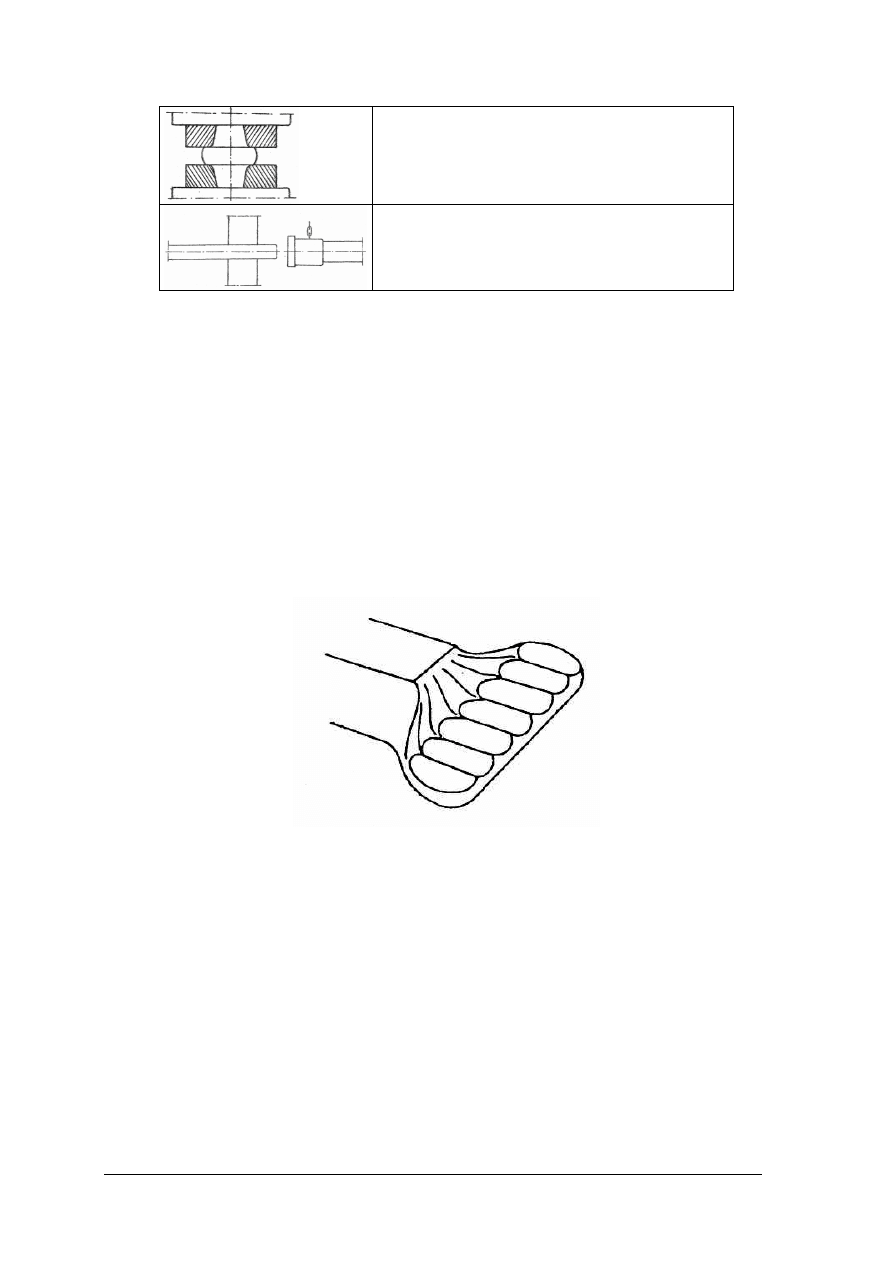

wklęsłe (rys. 2).

Rys. 2. Spęczanie między płytkami wklęsłymi [9, s. 218]

Jeżeli wlewek po spęczeniu ma być wydłużony, to dolna płyta ma otwór na czop.

Stosując płyty wklęsłe zapewnia się ustawienie materiału w ich środku oraz wypukły kształt

powierzchni czołowych wlewka, co zapobiega możliwości tworzenia się wklęsłych

powierzchni czołowych w operacji wydłużania. Przy kuciu krążków przeznaczonych na koła

zębate, kołnierze i tarcze z występami stosuje się spęczanie z podkładami pierścieniowymi

(rys. 3).

Rys. 3.

Spęczanie między płytkami pierścieniowymi (poosiowa część materiału niepodległa

bezpośredniemu oddziaływania narzędzi) [9, s. 219]

Jednocześnie ze spęczaniem zostają wykonane czopy.

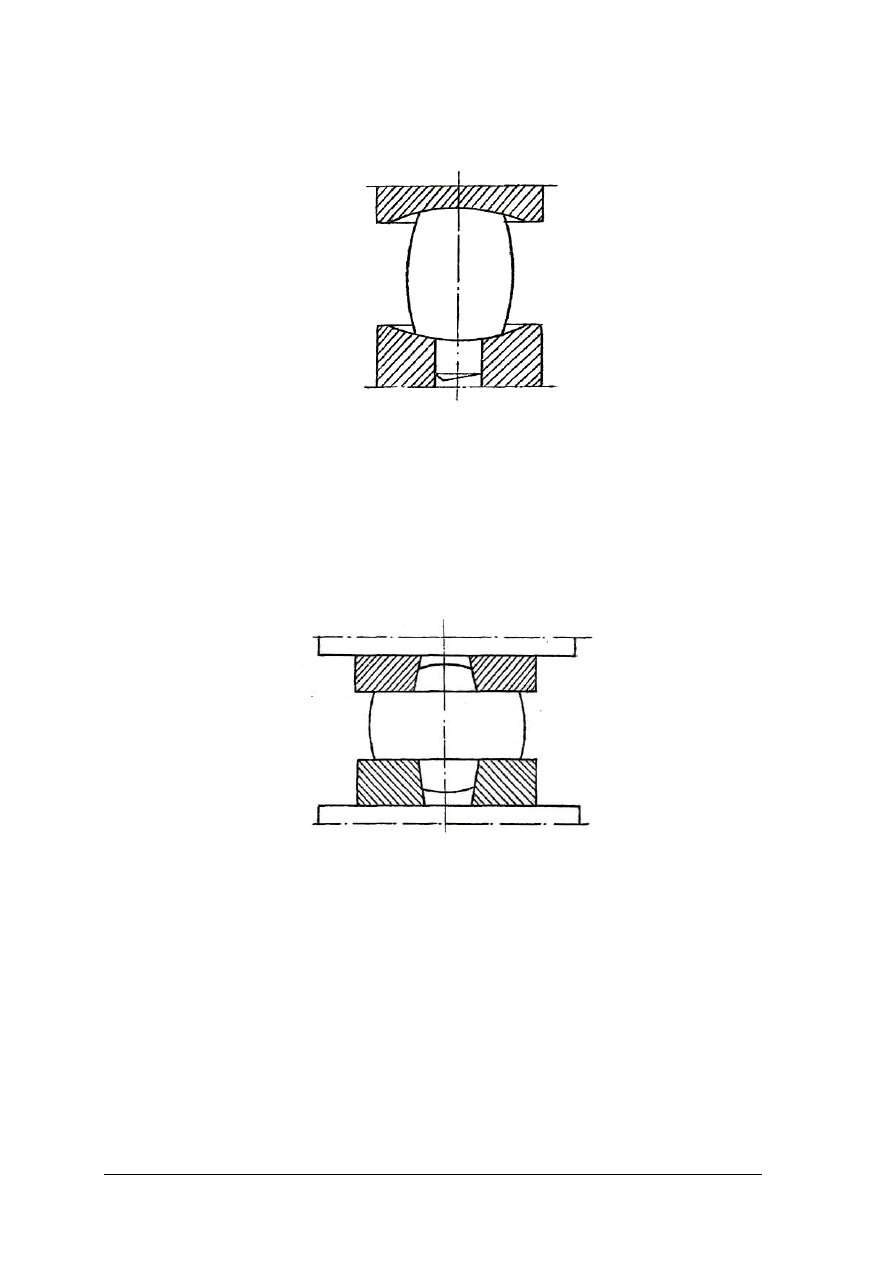

Stosowane w praktyce schematy spęczania kołnierza czołowego i pośredniego

oraz spęczania długich, prętów podano na rysunku 4.

Rozpatrując proces spęczania pręta między dwoma płytami o równoległych

powierzchniach roboczych można zauważyć, że przebieg procesu zależy przede wszystkim

od wartości sił tarcia, występujących na powierzchniach zetknięcia materiału z płytami.

Gdyby siły tarcia nie występowały, materiał byłby odkształcony jednorodnie. Wraz

ze zmniejszaniem

wysokości

pręta

wzrastałaby

jego

ś

rednica

przy

zachowaniu

prostoliniowości tworzących walca. W rzeczywistym procesie spęczania na skutek tarcia

materiału o powierzchnię kowadła średnica przekrojów poprzecznych elementu spęczanego

w pobliżu zetknięcia z powierzchniami kowadeł powiększają się wolniej niż średnice

przekrojów bardziej oddalonych od tych powierzchni. W rezultacie spęczony pręt przyjmuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

kształt beczułkowaty (rys. 5). W podłużnym przekroju spęczanego pręta można wyodrębnić

trzy charakterystyczne obszary:

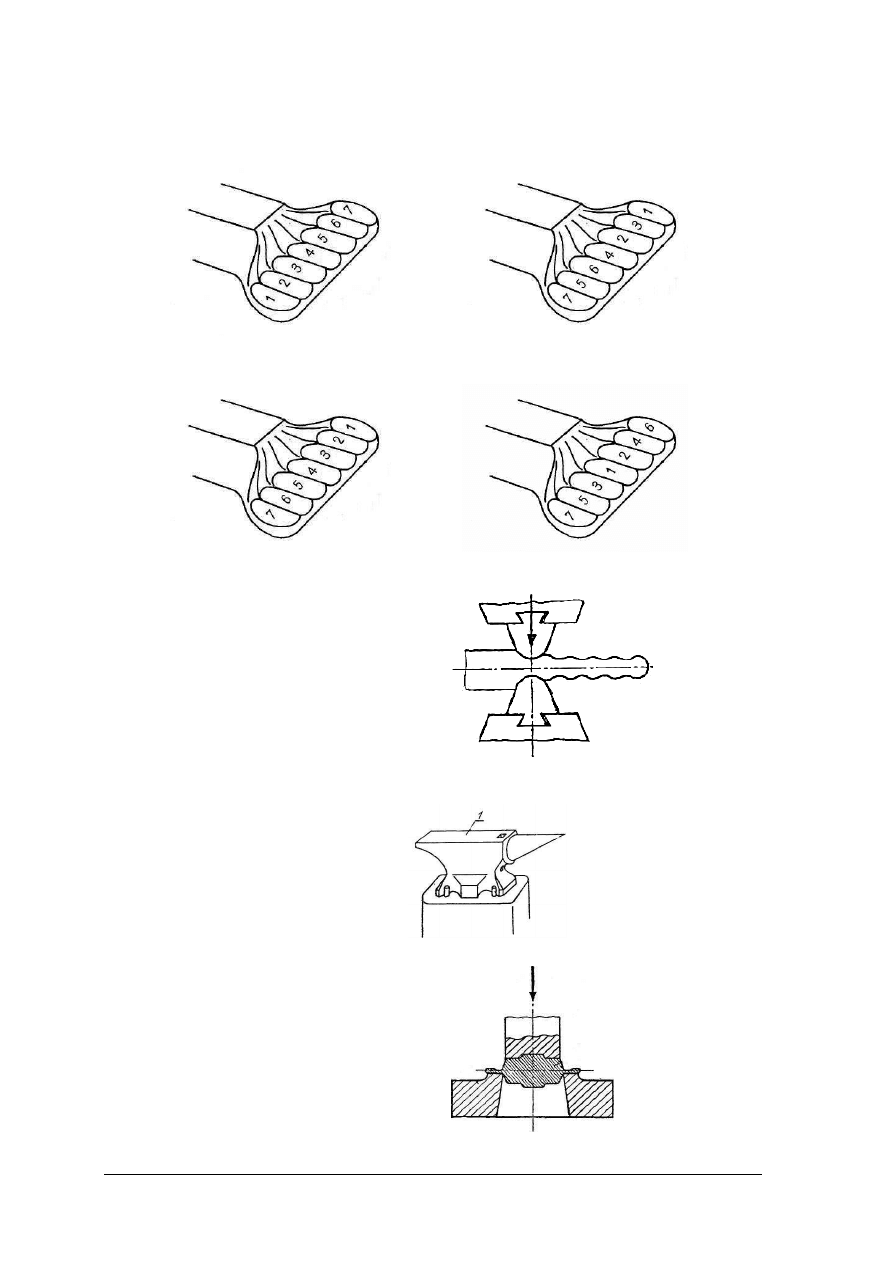

Rys. 4.

Stosowane w praktyce przemysłowej sposoby spęczania: a

−

spęczanie kołnierza

czołowego, b

−

spęczanie kołnierza pośredniego, c

−

spęczanie długich prętów

[9, s. 220]

Rys. 5. Obszary nierównomiernych odkształceń spęczanego pręta [9, s. 220]

I

−

obszar przylegający do płaszczyzn, czołowych, odkuwki, odkształca się najmniej,

II

−

obszar intensywnego plastycznego płynięcia. W obszarze tym następuje przemieszczanie

się cząstek materiału na zewnątrz co przedstawiają strzałki pokazane na rysunku,

III

−

obszar zewnętrzny, który jest obszarem średnich, odkształceń.

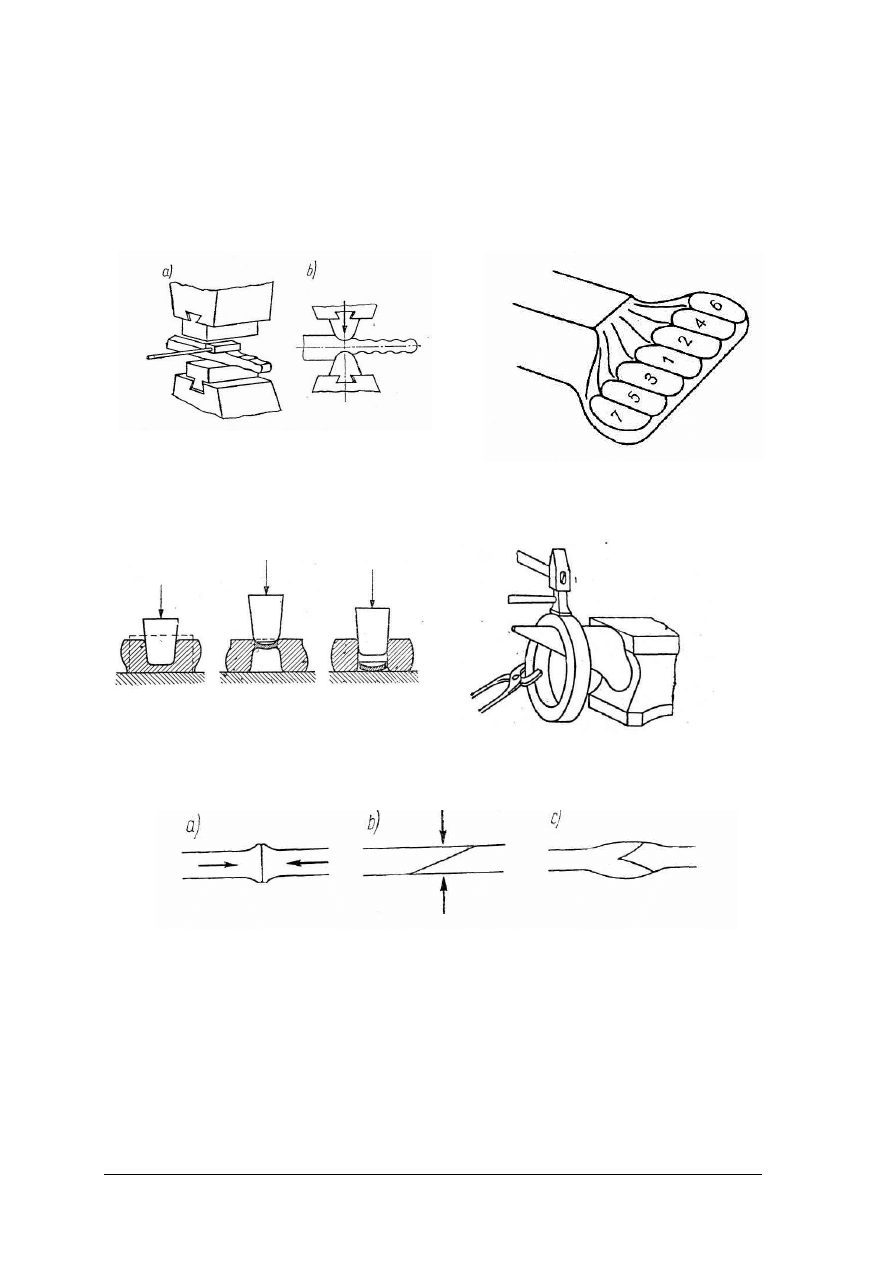

Inne zabiegi i operacje kucia swobodnego

Niekiedy powstaje konieczność wydłużenia materiału. Zasadę wydłużania przedstawia

rys. 6, a sposób poszerzania rys. 7. Cyfry oznaczają miejsca kolejnych uderzeń. Przebijanie

grubych materiałów przedstawiono na rys. 8. Na rys. 9 wyjaśniono zasadę rozkuwania

pierścieni. Przeprowadza się je na stożkowym rogu kowadła lub na trzpieniu.

Operacją często stosowaną w procesach kucia stali, jest zgrzewanie. Polega

ono na nagrzaniu łączonych części do temperatury nieco niższej od temperatury solidusu,

oczyszczeniu powierzchni łączonych oraz złączeniu ich pod naciskiem prasy lub uderzeniami

młota. Podczas ogrzewania do temperatury białego żaru (około 1300°C) stal utlenia

się na powierzchni, a produkty utleniania tworzące zgorzelinę, przywarte do nagrzanej

powierzchni, utrudniają łączenie się części metalowych.

Do oczyszczania nagrzanych części używa się różnych topników, które topiąc

się w wysokiej temperaturze rozpuszczają w sobie zgorzelinę. Tworzący się w tych

warunkach żużel chroni metal przed ponownym utlenieniem. Jeżeli tak przygotowane

powierzchnie zostaną do siebie dociśnięte, to ciekły żużel zostanie spomiędzy nich

wyciśnięty, a czyste metaliczne powierzchnie połączą się ze sobą. Najtańszym topnikiem

używanym do oczyszczania powierzchni podczas zgrzewania jest piasek kwarcowy, którym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

posypuje się przedmiot podczas ogrzewania. Niekiedy do tego celu używany bywa również

boraks.

Przed zgrzewaniem należy materiał przygotować mechanicznie. Sposób przygotowania

zależy od charakteru połączenia. Na rys. 10a przedstawiono łączenie na styk czołowy,

a na rys. 10b zgrzewanie na zakładkę. Rys. 10c przedstawia materiał przygotowany

do wykonania spoiny klinowej, stosowanej do łączenia ze sobą dużych części.

Rys. 6. Wydłużanie materiału: a

−

za pomocą nakładki,

b

−

za pomocą kowadeł wypukłych [8, s. 77]

Rys. 7. Poszerzanie [8, s. 77]

Rys. 8. Przebijanie grubych materiałów [8, s. 77]

Rys. 9. Rozkuwanie pierścieni na rogu kowadła

[8, s. 77]

Rys. 10. Zgrzewanie [8, s. 78]

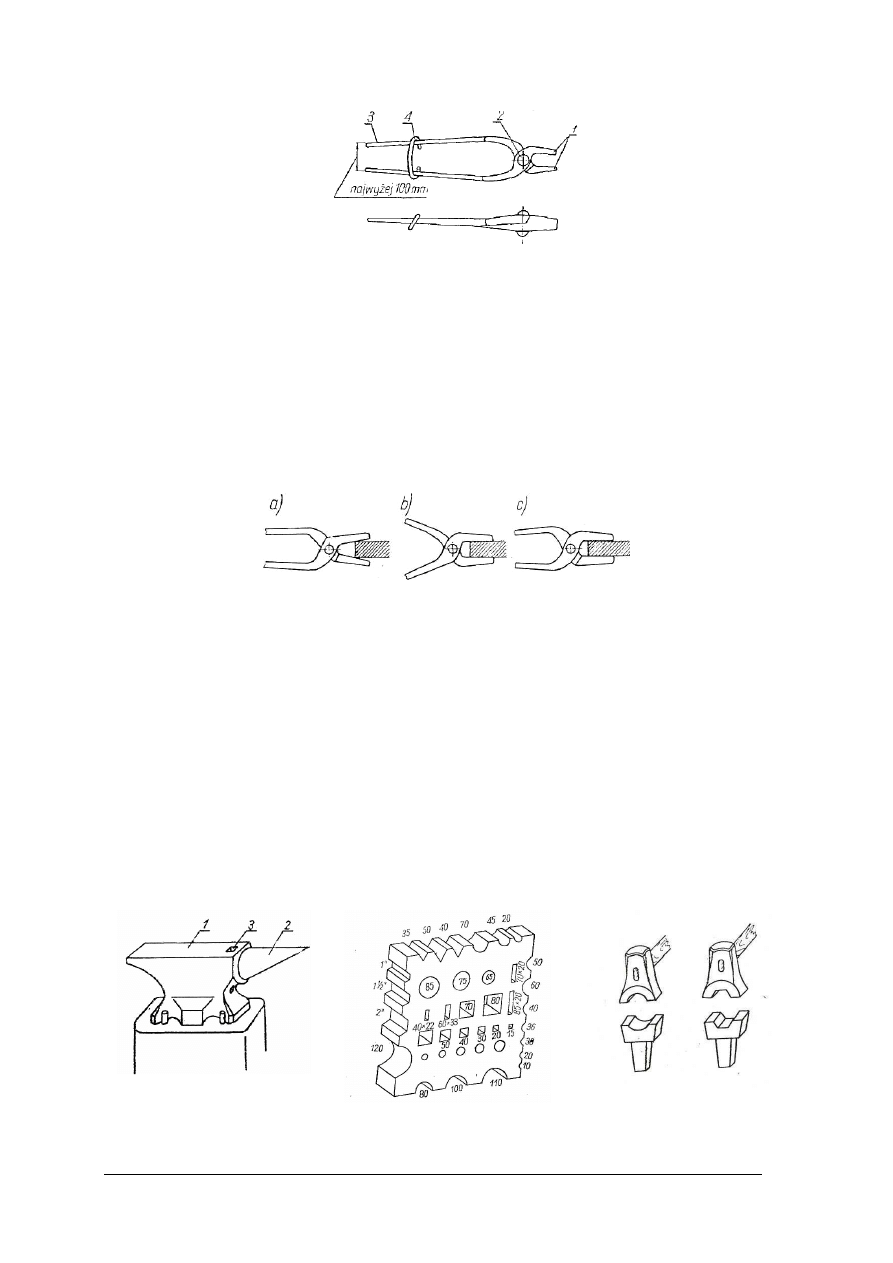

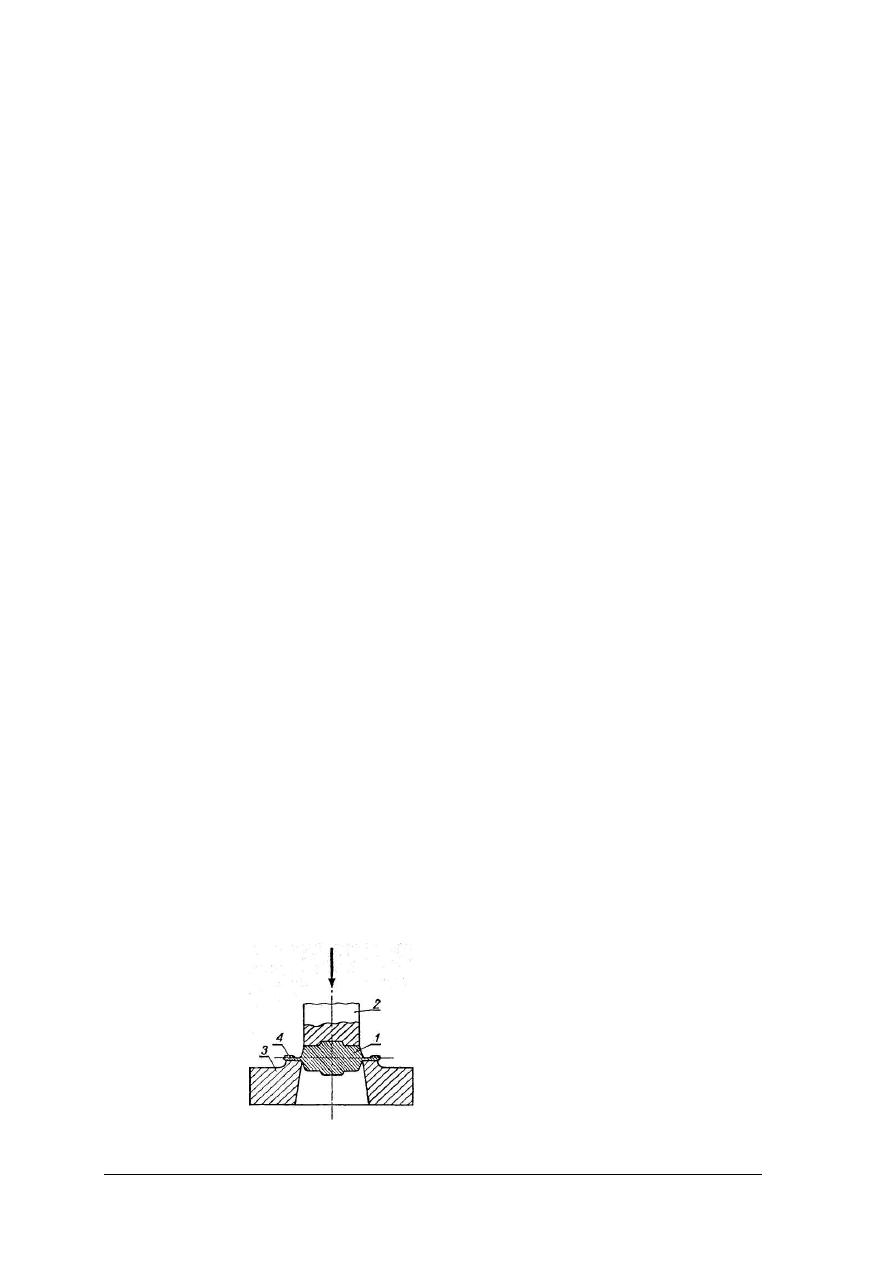

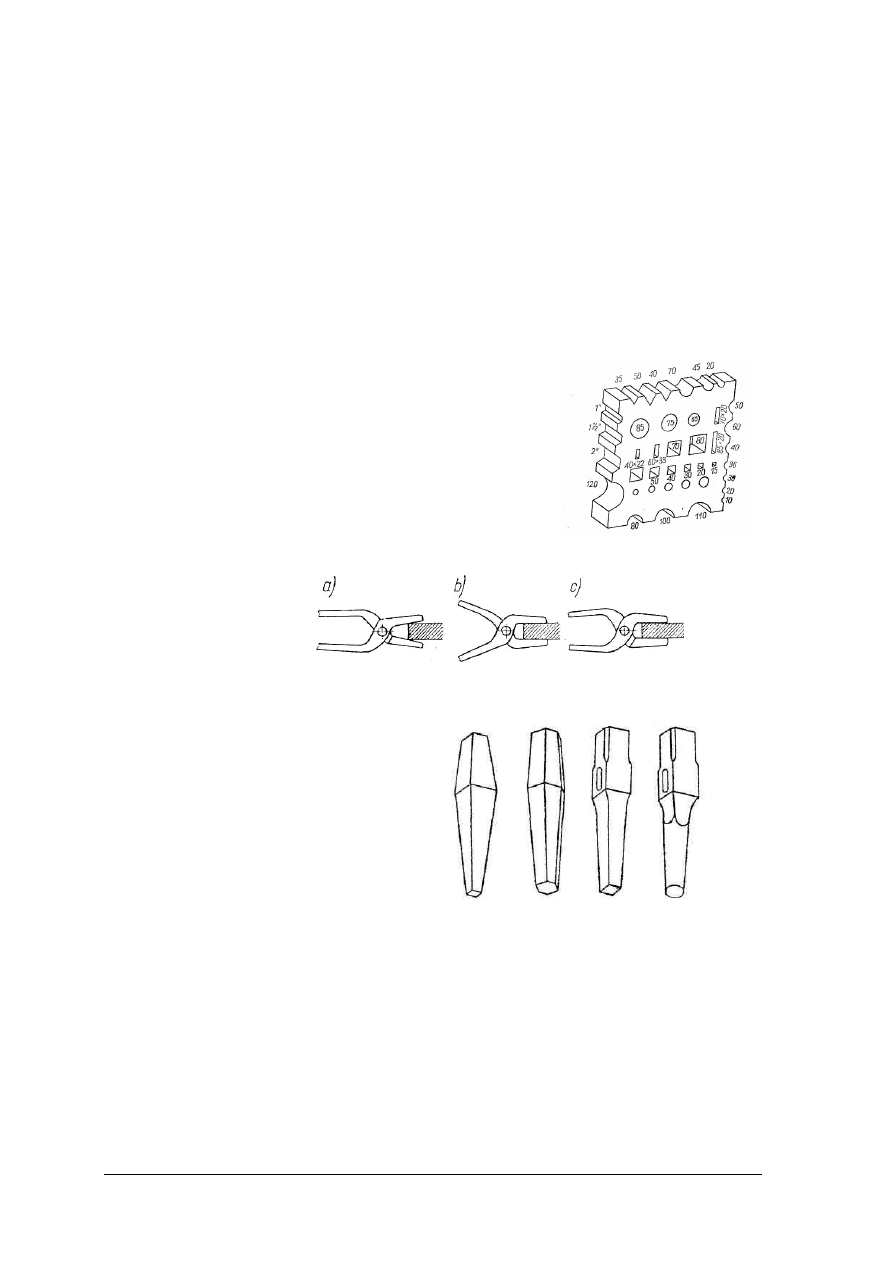

Narzędzia kowalskie do kucia swobodnego

Do przeprowadzenia każdego procesu technologicznego niezbędne są odpowiednie

narzędzia. Do kucia używa się narzędzi pomocniczych, które bądź ułatwiają trzymanie

materiału, bądź służą do nadawania mu odpowiedniego kształtu. Do trzymania materiału

podczas kucia swobodnego używa się kleszczy (rys. 11). Składają się one z części

chwytającej materiał, zwanej szczękami 1, przegubu 2 oraz rękojeści 3. Przedstawiona na

rysunku nasuwka 4 ułatwia kowalowi stałe utrzymywanie kleszczy w stanie zaciśniętym bez

konieczności wywierania nacisku na rękojeść.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 11. Kleszcze kowalskie [8, s. 74]

W procesach kucia swobodnego stosuje się różne rodzaje kleszczy kowalskich

w zależności od kształtu przekuwanego materiału.

Kształt i wymiary kleszczy powinny być tak dobrane, żeby zapewniały wygodne i mocne

uchwycenie materiału. Na rys. 12 przedstawiono nieprawidłowo i prawidłowo dobrane

kleszcze. Na rys. 12a przedstawiono materiał słabo uchwycony w kleszczach.

Pod uderzeniem młota materiał słabo trzymany wypadnie z kleszczy. Rysunek 12b

przedstawia kleszcze, które wprawdzie mocno uchwyciły materiał, lecz na skutek

nadmiernego rozwarcia rękojeści trzymanie ich w takiej pozycji byłoby uciążliwe. Rysunek

12c przedstawia kleszcze dobrane prawidłowo. Spełniony jest tu warunek wygodnego

i mocnego uchwycenia materiału.

Rys. 12. Dobór kleszczy: a, b

−

nieprawidłowy, c

−

prawidłowy [8, s. 75]

Do kucia ręcznego używa się młotków. Można je podzielić na jednoręczne o masie 1

−

3

kg i dwuręczne o masie 6

−

8 kg. Szersza część młota nazywa się obuchem, a węższa rabem.

Powierzchnia obucha jest wypukła dla zabezpieczenia kutego materiału przed pokaleczeniem

krawędzi młotka. Rąb młota może być ustawiony poprzecznie lub podłużnie w stosunku do

trzonka.

Kucie swobodne wykonuje się najczęściej na kowadle. Do kucia ręcznego używa

się przeważnie kowadła przedstawionego na rys. 13. Górna powierzchnia kowadła nazywa

się gładzią 1. Po jednej lub po dwóch stronach kowadła znajdują się rogi 2. Róg kanciasty

służy do kucia i zginania, róg stożkowy do wykuwania. W gładzi kowadła znajdują

się otwory 3. Otwór kwadratowy służy do zamocowywania w nim narzędzi pomocniczych,

jak np. podstawki lub podcinaki. Otwór okrągły ułatwia przebijanie otworów w materiale.

Dolną część kowadła stanowi wystający próg, służący do spęczania dłuższych prętów.

Kowadło spoczywa na dębowym pniaku.

Rys. 13. Kowadło [8, s. 75]

Rys. 14. Płyta kowalska [8, s. 75]

Rys. 15. Podstawki i nadstawki [8,

s. 75]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rysunek 14 przedstawia płytę kowalską. Używa się jej do przebijania otworów o różnych

kształtach oraz do nadawania prętom żądanych kształtów.

Przedstawione, na rys. 15, podstawki i nadstawki służą do nadawania prętom

odpowiedniego kształtu, najczęściej okrągłego lub sześciokątnego.

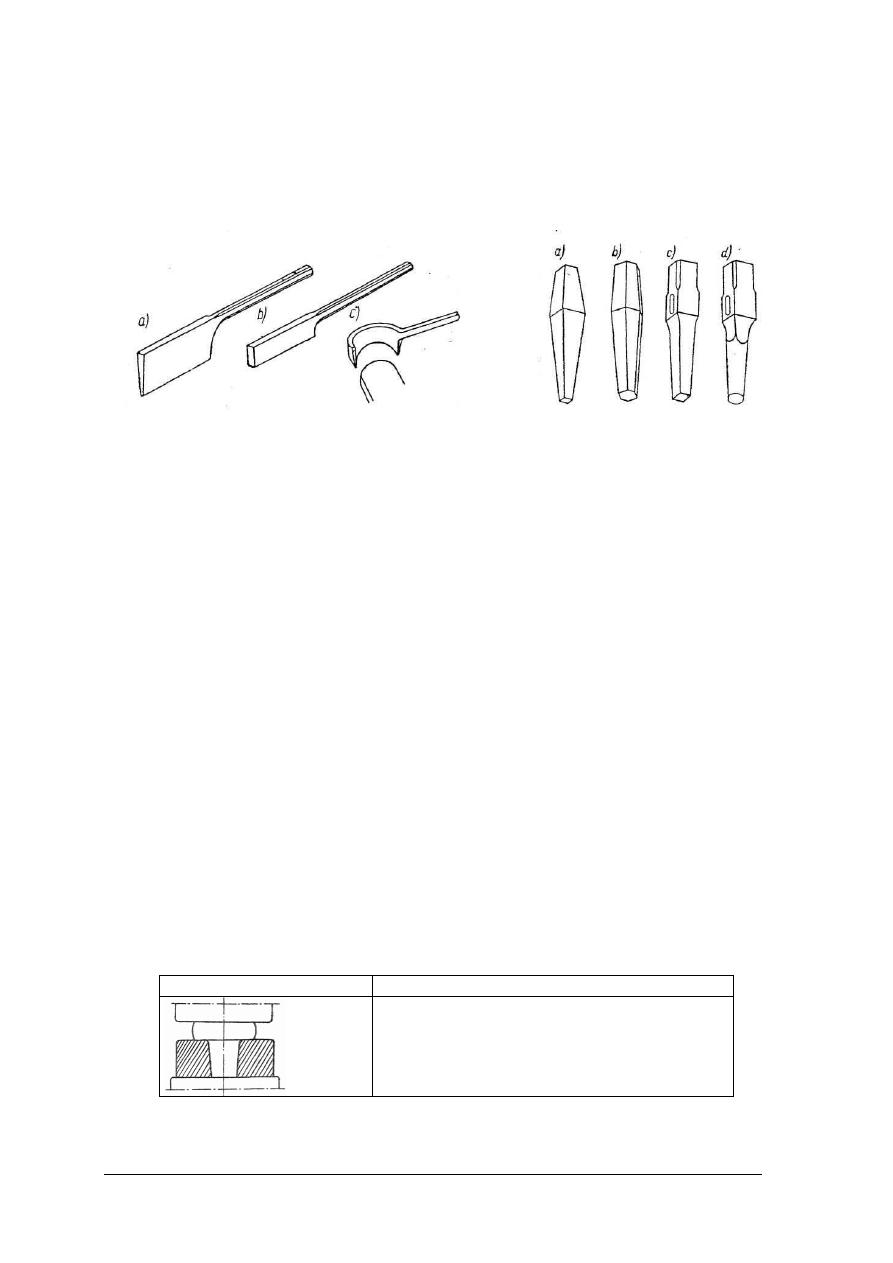

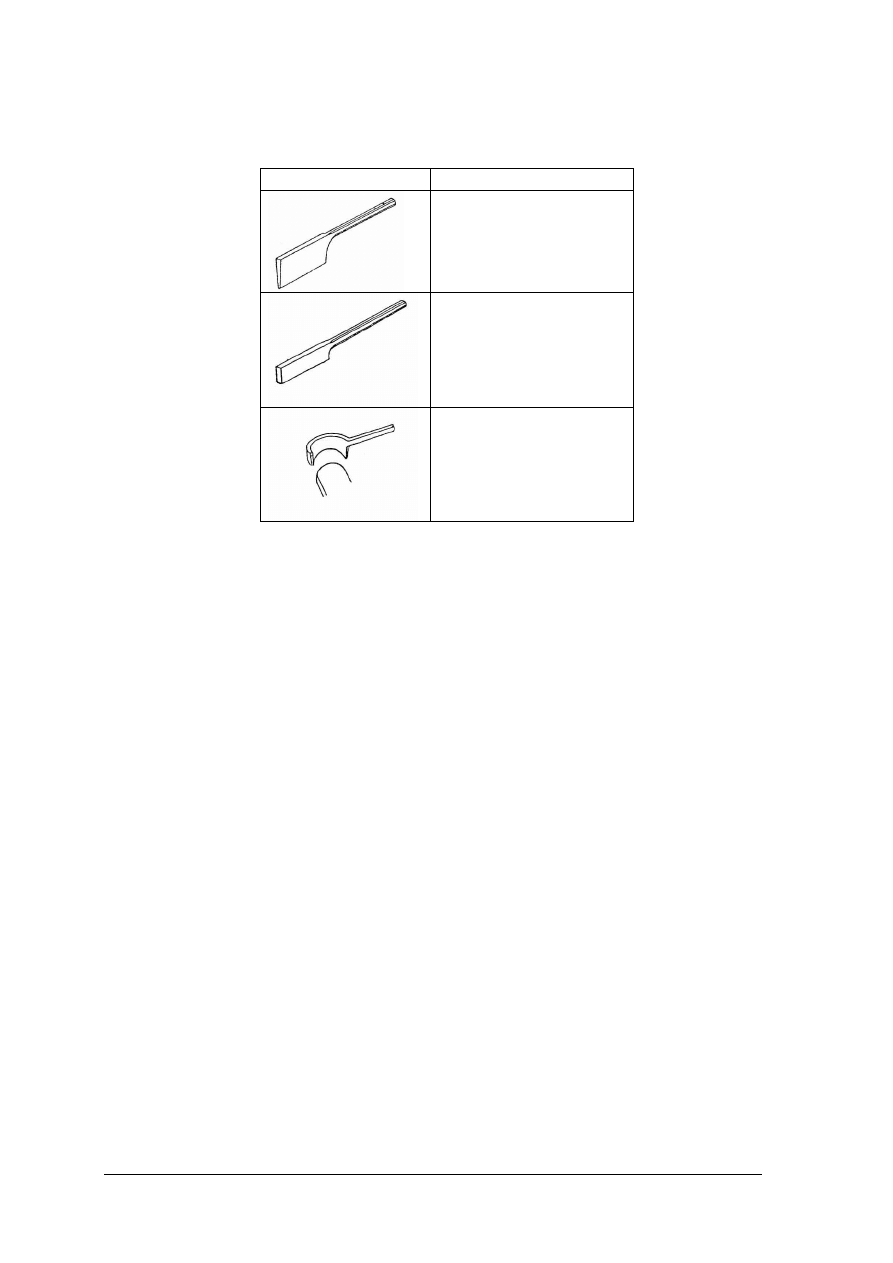

Narzędzia służące do cięcia metali to podcinaki lub przecinaki (rys. 16). Do odsądzania

materiału używa się odsadzaków, a do przebijania otworów – przebijaków (rys. 17).

Rys. 16. Przecinaki: a

−

siekierowy, b

−

tępy, c

−

kształtowy

[8, s. 76]

Rys. 17. Przebijaki [8, s. 76]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy kuciem swobodnym?

2.

Co nazywamy kuciem półswobodnym?

3.

W jakich przypadkach kucie swobodne jest najwłaściwszym sposobem produkcji?

4.

Jakie są podstawowe operacje kowalskie kucia swobodnego?

5.

Co to jest spęczanie?

6.

Jakie są sposoby rozkuwania pierścieni?

7.

W jaki sposób poszerzamy materiał kuty?

8.

W jaki sposób wydłużamy materiał kuty?

9.

W jaki sposób zgrzewamy materiały ze sobą?

10.

Jak należy przygotować materiał do zgrzewania?

11.

Jakich narzędzi kowalskich używamy w procesie kucia swobodnego?

12.

Jakie dobiera się kleszcze kowalskie tak aby zapewniały wygodne i mocne uchwycenie

materiału?

13.

Jakie należy wykonać podstawowe operacje kucia swobodnego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wpisz w tabeli nazwy, stosowanych w praktyce przemysłowej, sposobów spęczania.

Rysunek

Opis rodzaju spęczania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rysunek do ćwiczenia numer 1 [9, s. 220]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

zapisać nazwy, stosowanych w praktyce przemysłowej, sposobów spęczania,

3)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Oznacz cyframi miejsca kolejno następujących po sobie uderzeń młotka, zgodnie

z technologią poszerzania materiału kutego.

Rysunek do ćwiczenia 2 [8, s. 77]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

wpisać w puste miejsca cyfry oznaczające kolejność uderzeń młotka,

3)

zaprezentować rysunek.

Wyposażenie stanowiska pracy:

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 3

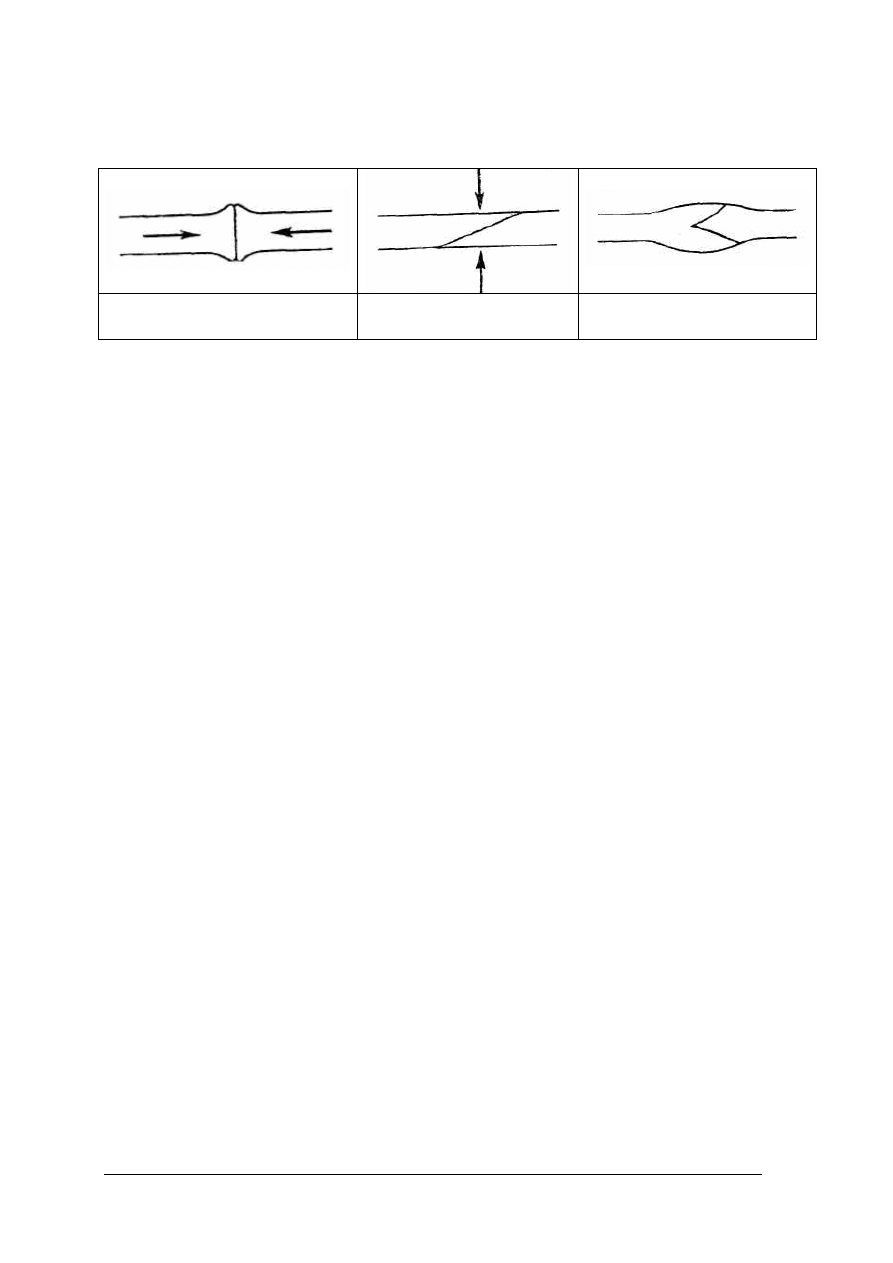

Nazwij sposoby zgrzewania przedstawione na rysunkach.

Rysunki do ćwiczenia 3 [8, s. 78]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

rozpoznać sposoby zgrzewania przedstawione na rysunkach,

3)

podpisać rysunki,

4)

zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

−−−−

próbki prętów zgrzewanych różnymi sposobów,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 4

Dobierz odpowiednie kleszcze do prawidłowego uchwycenia materiału wyjściowego do

wykonania odkuwki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy różnych kleszczy kowalskich,

3)

uchwycić materiał w kleszcze i ocenić czy zapewniają one wygodne i mocne uchwycenie

materiału,

4)

zaprezentować swój wybór.

Wyposażenie stanowiska pracy:

−−−−

różne rodzaje kleszczy kowalskich,

−−−−

materiał do kucia,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Ćwiczenie 5

Wpisz w puste miejsca w tabeli rodzaje przecinaków znajdujących się na rysunkach.

Rysunek

Rodzaj przecinaka

Rysunek do ćwiczenia 5 [8, s. 76]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunków znajdujących się w tabeli,

3)

prawidłowo podpisać rysunki,

4)

zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

−−−−

przecinaki kowalskie,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 6

W procesie kucia swobodnego wykonaj odkuwkę zgodnie z otrzymanym rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunku,

3)

dobrać narzędzia do wykonania zleconej obróbki,

4)

przygotować narzędzia kowalskie,

5)

przygotować materiał do wykonania odkuwki,

6)

wykonać odkuwkę zgodnie z przepisami bezpieczeństwa i higieny pracy,

7)

zaprezentować gotowy element.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−−−−

rysunek gotowej odkuwki,

−−−−

materiał do wykonania odkuwki,

−−−−

piec indukcyjny,

−−−−

komplet narzędzi kowalskich,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić, na czym polega proces kucia swobodnego?

2)

wyjaśnić, na czym polega proces kucia półswobodnego?

3)

wykonać, podstawowe operacje kucia swobodnego?

4)

wyjaśnić, na czym polega proces spęczania?

5)

wykonać, inne operacje kucia swobodnego?

6)

dobrać narzędzia do podstawowych operacji kowalskich?

7)

dobrać odpowiednie kleszcze do uchwycenia materiału kutego?

8)

wykonać części maszyn w procesie kucia swobodnego zgodnie

z rysunkiem gotowej odkuwki ?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Wykonywanie wyrobów w procesie kucia matrycowego

4.2.1. Materiał nauczania

Kucie matrycowe polega na nadawaniu kształtu wykonywanym przedmiotom za pomocą

udarowego działania narzędzia zwanego matrycą.

Matryca składa się z dwóch części odtwarzających, podobnie, jak forma odlewnicza,

kształty zewnętrzne wyrobu. Dolna część matrycy podczas pracy spoczywa na szabocie młota

lub stole prasy. Część górna, umocowana do bijaka młota lub suwaka prasy, uderza w dolną

nieruchomą część matrycy. Jeżeli w obszarze działania matrycy znajduje się dostatecznie

plastyczny materiał, to przybiera on postać przedmiotu, którego kształty zewnętrzne

odtworzone są w matrycy.

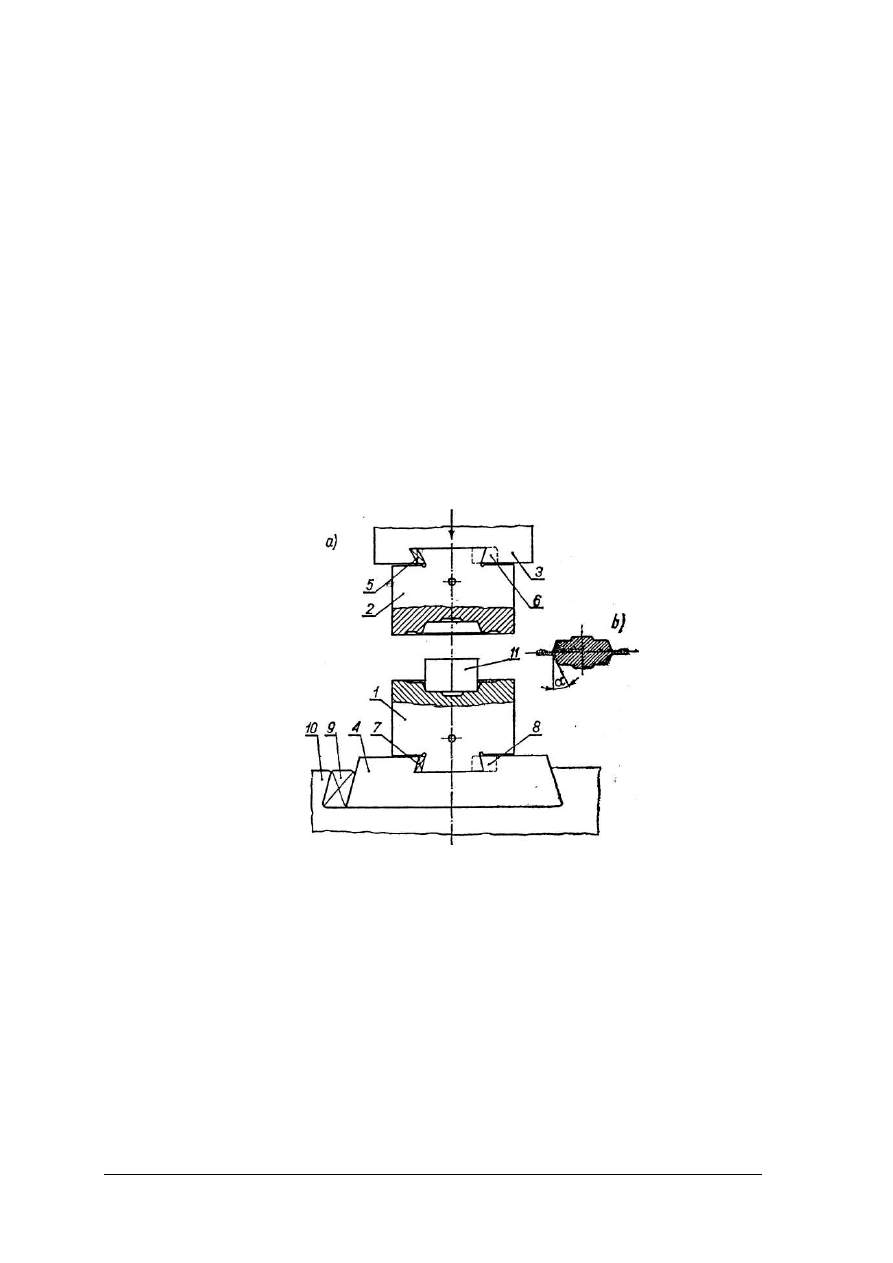

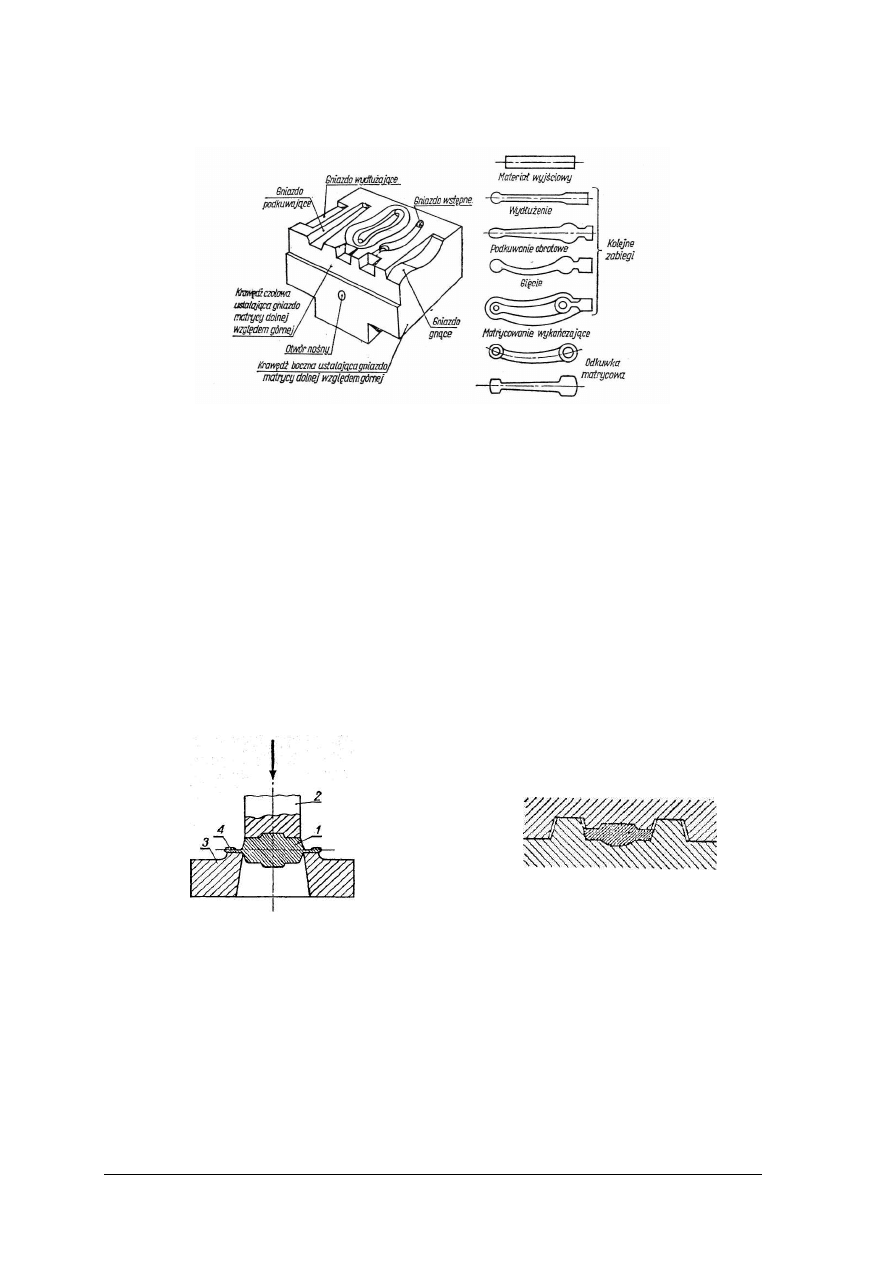

Na rys. 18a przedstawiono matrycę jednowykrojową. Górna część matrycy

2 jest połączona z bijakiem 3 młota za pomocą klina 5 i wpustu 6, a dolna część

1 zamocowana jest w obsadzie 4 klinem 7 i wpustem 8. Obsada spoczywa w szabocie 10.

z którą jest połączona za pomocą klina 9. Na dolnej części matrycy spoczywa materiał 11,

który pod działaniem młota lub prasy odkształci się plastycznie i wypełni wgłębienia

matrycy, zwane wykrojem.

Rys. 18. Kucie matrycowe [8, s. 79]

Wykrój odpowiadający kształtem gotowej odkuwce (rys. 18b) w płaszczyźnie podziału

jest otoczony rowkiem, w którym zbiera się nadmiar materiału, czyli tzw. wypływka.

Wypływkę obcina się w następnej operacji w specjalnej okrojnicy.

Na rys. 19 przedstawiono jedną z części matrycy wielowykrojowej (wielozabiegowej),

w której wykonuje się kolejno cztery zabiegi: wydłużanie, podkuwanie, gięcie

oraz matrycowanie wykańczające dźwigni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 19. Matryca wielowykrojowa [8, s. 79]

Kucie matrycowe ma wiele zalet w porównaniu z kuciem swobodnym. Jako główne

można wymienić:

−

krótki czas wykonywania odkuwki,

−

możność wykonywania odkuwek o skomplikowanych kształtach,

−

możność uzyskania dokładnych wymiarów produktu,

−

oszczędność materiału wskutek małych naddatków na obróbkę,

−

możność zatrudnienia robotników przyuczonych.

Dobrze zaprojektowana matryca powinna umożliwiać prawidłowe przemieszczanie się

w niej materiału podczas kucia. Zapewnia to otrzymanie odkuwki pełnej i pozbawionej fałd.

W projektowaniu matryc przyjmuje się zasadę, że w płaszczyźnie podziału matrycy powinny

leżeć dwa największe wymiary obrysu. Podobnie jak w formach odlewniczych, powierzchnie

idące w głąb matrycy powinny być nieco zbieżne, a krawędzie złagodzone dużymi

promieniami. Ułatwia to wypełnienie materiałem wykroju oraz wyjęcie odkuwki

po skończonym kuciu.

Rys. 20. Okrojnica do obcinania wypływki [8, s. 80]

Rys. 21. Matryca bezwypływkowa [8, s. 80]

Tworząca się podczas kucia wypływka jest następnie odcinana na okrojnicy. Okrojnica

(rys. 20) składa się z płyty tnącej 3 wspartej na podstawie (niewidocznej na rysunku) oraz

stempla 2 dopasowanego do kształtu odkuwki, który naciskając na odkuwkę 1 przetłacza ją

przez otwór płyty tnącej. Odcięta wypływka 4 pozostaje na powierzchni płyty tnącej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 22. Kucie sekcyjne [8, s. 80]

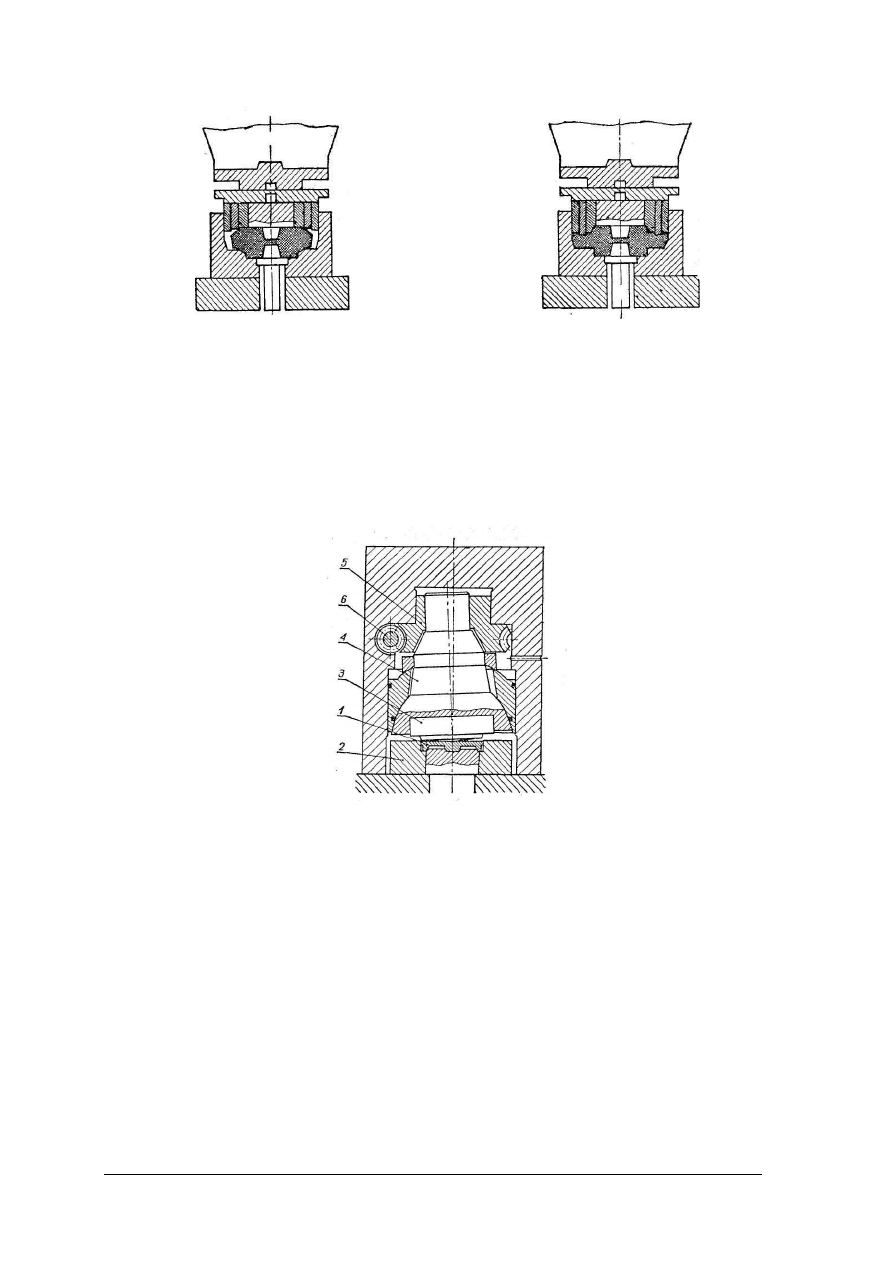

W przypadku kucia dokładnego stosuje się matryce bezwypływkowe. Zasadę konstrukcji

takiej matrycy przedstawia rys. 21. W przypadku kucia dużych przedmiotów stosuje

się matryce sekcyjne (rys. 22). Umożliwiają one zmniejszenie siły nacisku, gdyż materiał

jest odkształcany kolejno uruchamianymi sekcjami przyrządu (matrycy). Obecnie najlepsze

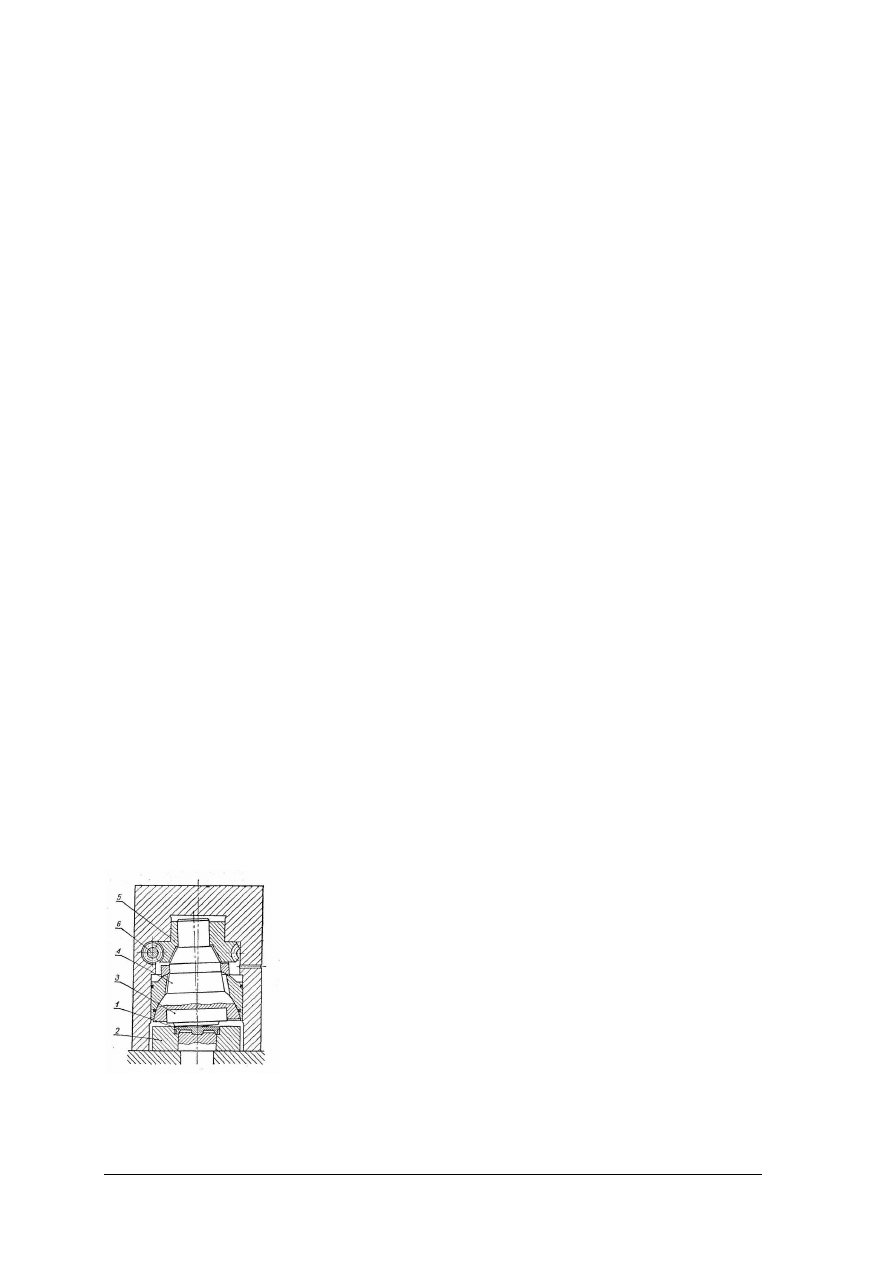

wyniki zapewnia matryca wahliwa (rys. 23), umożliwiająca odwzorowanie kształtu przy

zmniejszonym nacisku (metoda Z. Marciniaka).

Rys. 23. Kucie za pomocą matrycy wahliwej: 1

−

odkuwka, 2

−

matryca dolna, 3

−

matryca górna, 4

−

trzon

wahliwy, 5, 6

−

przekładnia ślimakowa [8, s. 81]

Wady odkuwek

Wadliwa konstrukcja matrycy lub złe jej ustawienie na młocie czy prasie mogą być

przyczyną powstawania wadliwych odkuwek – niepełnych lub przesuniętych. Dalszą

przyczyną powstawania wadliwych produktów jest nieodpowiedni pod względem

wymiarowym dobór materiału. W związku z tym może nastąpić niezupełne wypełnienie

matrycy, gdy materiału jest mało, albo nie zamknięcie się matrycy przy jego nadmiarze.

W drugim przypadku otrzyma się odkuwkę nadmiernie grubą. Trzecią grupę przyczyn

powstających wad stanowią złe warunki procesu, np. zbyt niska temperatura kucia może

spowodować pęknięcia w odkuwce, a zbyt mała siła uderzenia może spowodować

niedostateczne wypełnienie matrycy. Wady mogą również powstawać wskutek niedbałej

pracy i złego transportu. Najczęściej występującymi w tej grupie wadami są skaleczenia,

wgniecenia lub skrzywienia powstałe już po wykonaniu odkuwki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ze względu na możliwość powstawania wad należy odkuwki sprawdzać przed

ich wysłaniem do dalszej obróbki i sztuki wadliwe odrzucać. Kontrola jakości i analiza

przyczyn

powstawania

wad

umożliwia

poprawienie

procesu

technologicznego

i zaoszczędzenie zbędnych kosztów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Na czym polega proces kucia matrycowego?

2.

Z czego składa się matryca?

3.

Jaka jest różnica pomiędzy matrycą jednowykrojową a wielowykrojową?

4.

Jakie są zalety i wady kucia matrycowego?

5.

Do czego służy okrojnica?

6.

Jakie są metody kucia matrycowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opisz wady i zalety kucia matrycowego. Wyszczególnij najważniejsze z nich – uzasadnij

wybór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy procesu technologicznego kucia matrycowego,

3)

opisać wady i zalety kucia matrycowego,

4)

wyszczególnić najważniejsze z nich i uzasadnić wybór,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−−−−

gotowe części maszyn wykonane w procesie kucia matrycowego

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Zidentyfikuj rysunek znajdujący się poniżej oraz określ wskazane jego części.

1)……………………………

2)……………………………

3)……………………………

4)……………………………

5)……………………………

6)……………………………

Rysunek do ćwiczenia 2 [8, s. 81]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunku,

3)

zidentyfikować rysunek i opisać wskazane jego części,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

foliogramy

−−−−

schematy

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

W procesie kucia matrycowego wykonaj odkuwkę zgodnie z otrzymanym rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunku,

3)

określić sposób wykonania odkuwki,

4)

dobrać materiał do wykonania odkuwki,

5)

przygotować prasę kuzienną do pracy,

6)

nagrzać materiał do odpowiedniej temperatury.

7)

wykonać odkuwkę zgodnie z przepisami bezpieczeństwa i higieny pracy.

Wyposażenie stanowiska pracy:

−

rysunek gotowej odkuwki,

−

materiał do wykonania odkuwki,

−

piec indukcyjny,

−

prasa kuzienna,

−

matryca,

−

filmy instruktarzowe oraz tablice poglądowe,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 4

Na rysunku poniżej przedstawiono okrojnicę. Opisz zastosowanie okrojnicy. Zidentyfikuj

zaznaczone na rysunku elementy okrojnicy.

Rysunek do ćwiczenia 4 [8, s. 80]

1)……………………………

2)……………………………

3)……………………………

4)……………………………

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunku,

3)

zidentyfikować, zaznaczone na rysunku elementy okrojnicy,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−−−−

foliogramy z budową okrojnic,

−−−−

tablice poglądowe dotyczące okrojnic,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać różnice pomiędzy kuciem matrycowym a kuciem

swobodnym ?

2)

rozróżnić podstawowe zabiegi kucia matrycowego?

3)

wskazać zastosowanie okrojnicy ?

4)

scharakteryzować różne metody kucia matrycowego?

5)

wykonać proste części maszyn w procesie kucia matrycowego?

6)

wskazać wady i zalety odkuwek wykonywanych matrycą?

7)

wymienić

różnice

pomiędzy

matrycą

jednowykrojową

a wielowykrojową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.

Maszyny stosowane do kucia swobodnego i matrycowego

4.3.1. Materiał nauczania

Młoty spadowe

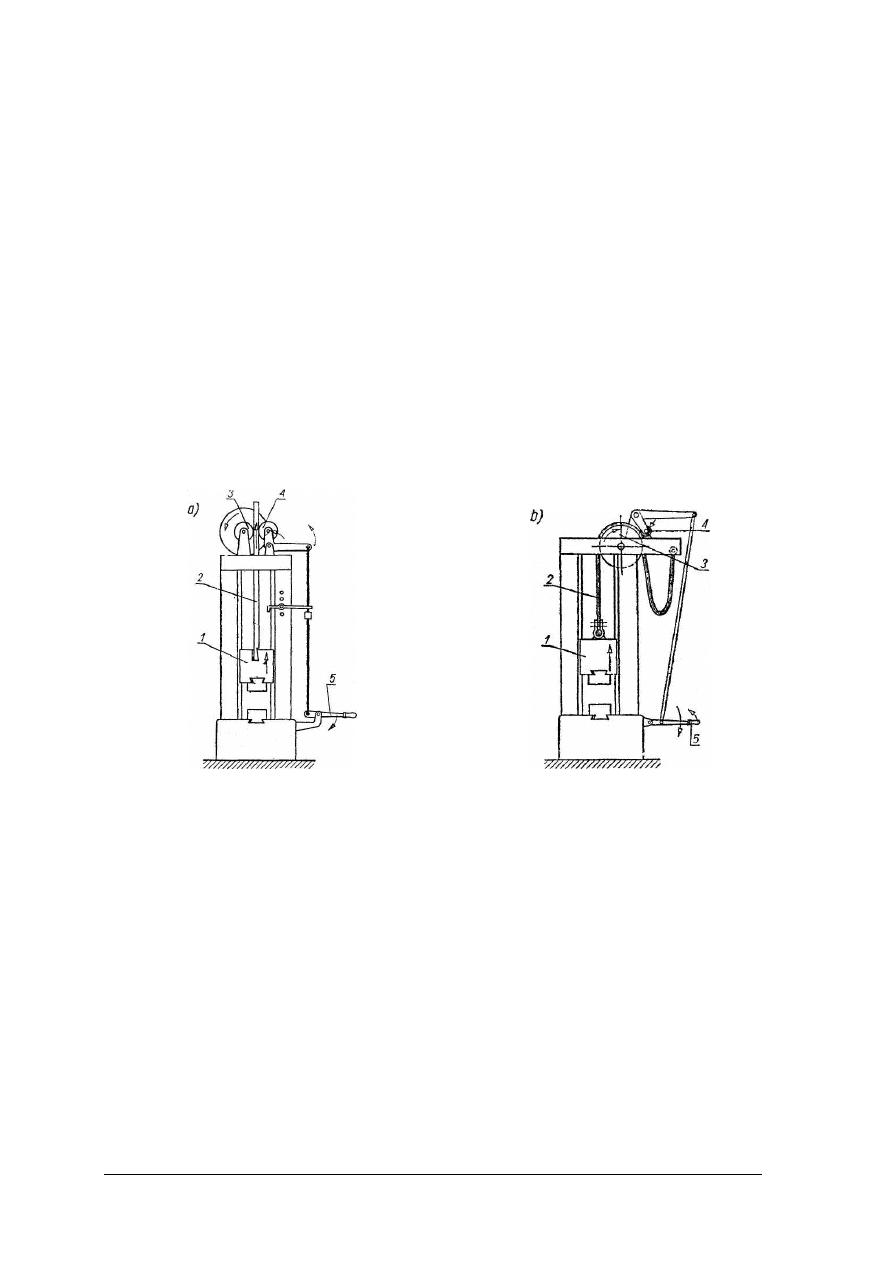

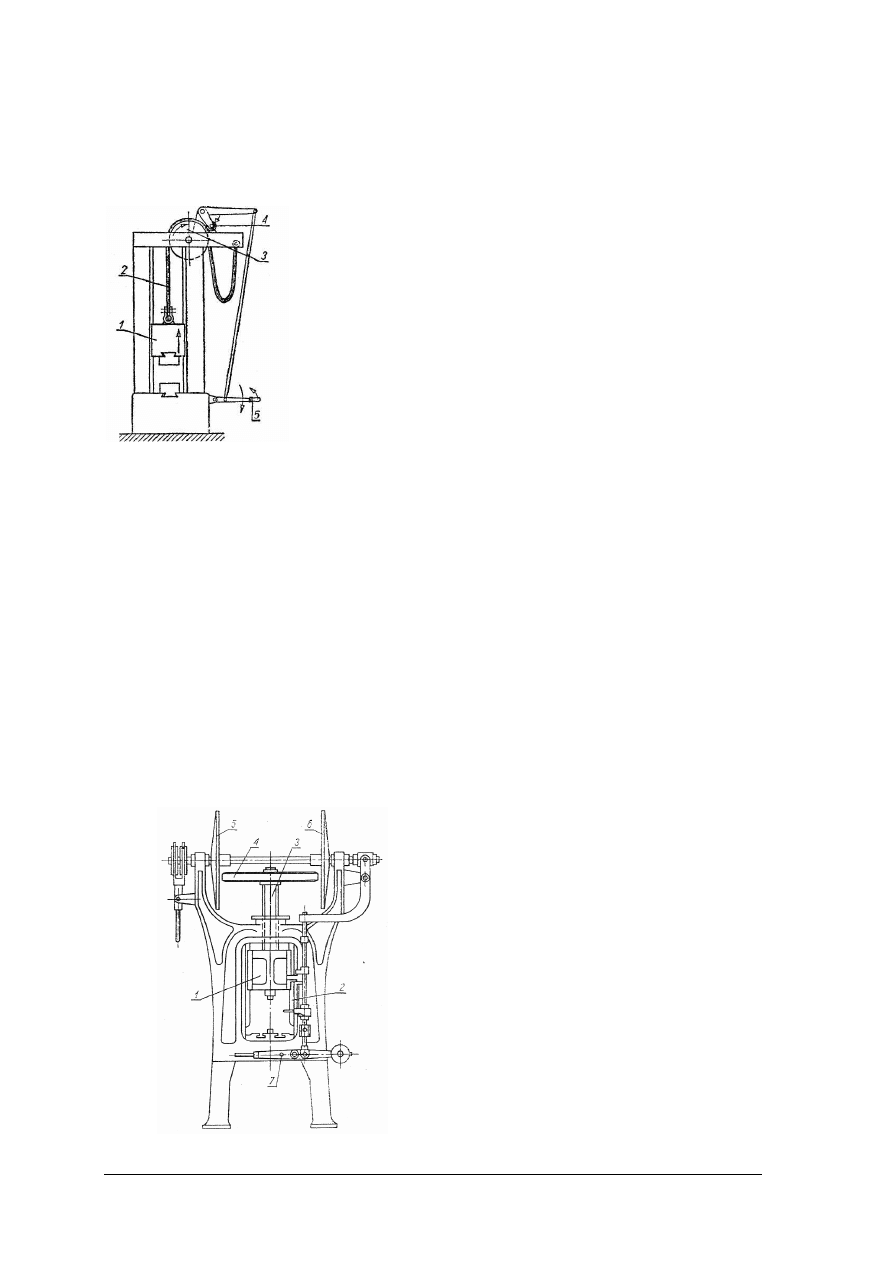

Używane są głównie do kucia matrycowego, mają najprostszą konstrukcję. Rozróżniamy

dwa rodzaje młotów spadowych: deskowe (rys. 24a) i pasowe (rys. 24b).

Zasada pracy obu młotów jest podobna. Bijak 1, umocowany do deski lub pasa 2,

jest za pomocą mechanizmu rolkowego podnoszony na pewną wysokość. Mechanizm

podnoszący składa się z dwóch rolek, z których jedna 3 jest zwykle napędzana za pomocą

przekładni pasowej. Druga rolka 4 ma za zadanie okresowo dociskać deski lub pas

do pierwszej rolki. Po naciśnięciu dźwigni 5 do dołu rolka 4 dociskana jest do deski lub pasa.

Zwiększone wskutek tego tarcie między deską lub pasem a napędzającą rolką 3 powoduje

przesunięcie bijaka do góry. Uniesienie dźwigni 5 zwalnia nacisk rolki 4, dzięki czemu bijak

spada swobodnie na szabotę. Główne wady młotów deskowych to szybkie zużywanie

się desek oraz konieczność budowania wysokich pomieszczeń. Dlatego lepsze są młoty

spadowe pasowe.

Rys. 24. Młoty spadowe: a

−

deskowy, b

−

pasowy [8, s. 82]

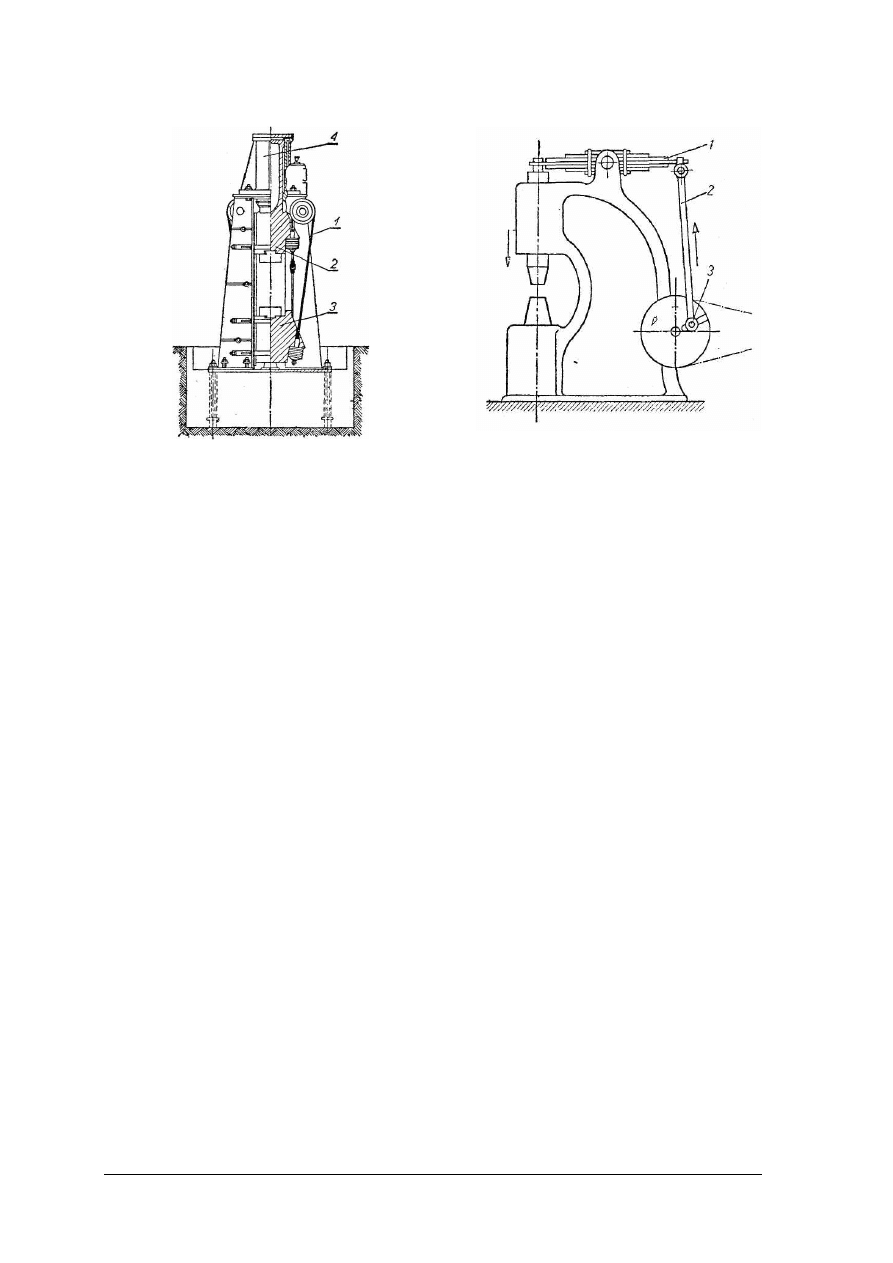

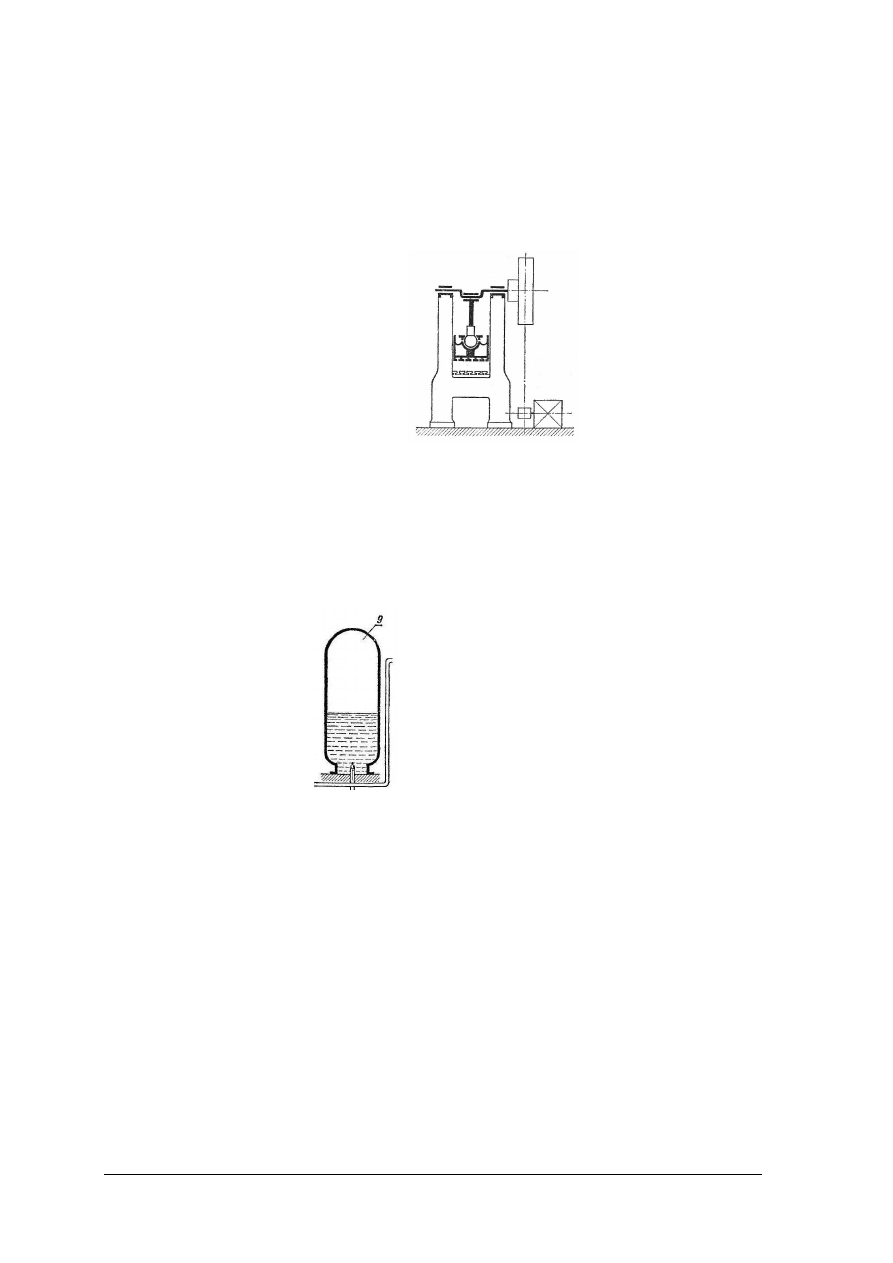

Młoty przeciwbieżne

Młoty przeciwbieżne (rys. 25) nadają się specjalnie do kucia matrycowego. Działanie

tych młotów polega na ruchu dwóch bijaków w kierunkach przeciwnych. Górny bijak

2 jest poruszany ciśnieniem pary lub powietrza wtłaczanego do cylindra 4. Bijak dolny

3 jest połączony z bijakiem górnym za pomocą taśmy stalowej 1 lub układu dźwigni.

Jak widać na rysunku, ruch bijaka górnego ku dołowi musi spowodować ruch bijaka dolnego

do góry. Oba bijaki spotykają się w połowie drogi, wywierając nacisk na znajdujący

się między nimi materiał.

Młoty przeciwbieżne nie wymagają ciężkich fundamentów, a zatem mogą być ustawione

w zwykłej hali produkcyjnej. Wyroby kute na młotach przeciwbieżnych, nawet cienkościenne

i o skomplikowanych kształtach, odznaczają się dużą dokładnością wykonania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 25. Młot przeciwbieżny [8, s. 85]

Rys. 26. Młot sprężynowy [8, s. 82]

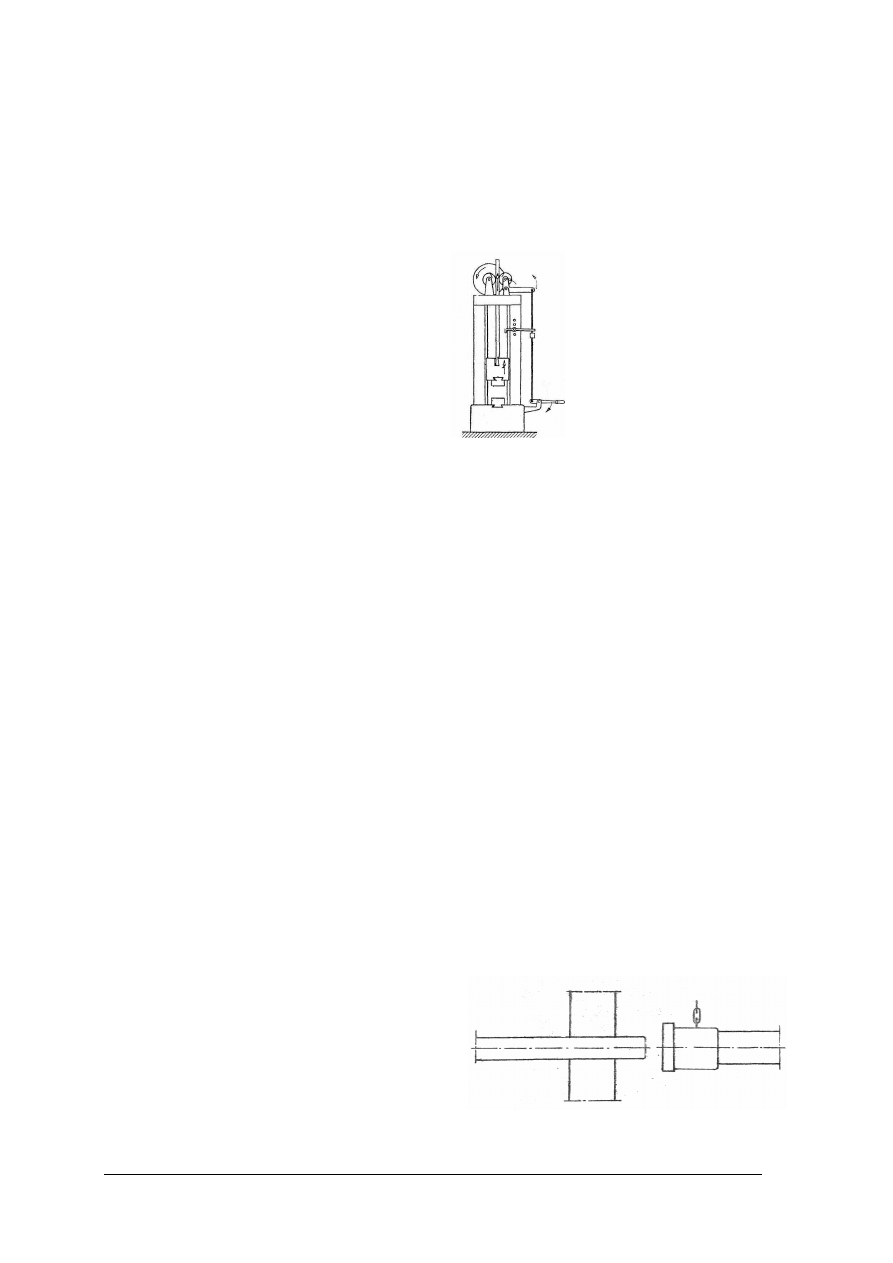

Młoty sprężynowe

Młoty sprężynowe (rys. 26) są stosowane do kucia swobodnego. Bijak jest w tych

młotach napędzany za pomocą płaskiej sprężyny 1, umocowanej przegubowo w środku swej

długości w korpusie młota. Jeden jej koniec jest połączony z bijakiem młota, a drugi za

pośrednictwem dźwigni 2 z mimośrodowym mechanizmem napędzającym. Po uruchomieniu

mechanizmu napędzającego dźwignia 2 wprawia sprężynę w ruch wahadłowy, a wraz z nią

bijak. Bijak przesuwa się ruchem prostoliniowym w prowadnicach korpusu młota. Skok

bijaka reguluje się ustawieniem mimośrodu 3 bliżej lub dalej od środka obrotu. Masa bijaka

w młotach sprężynowych nie przekracza 200 kg. Młoty tego typu wychodzą już z użycia.

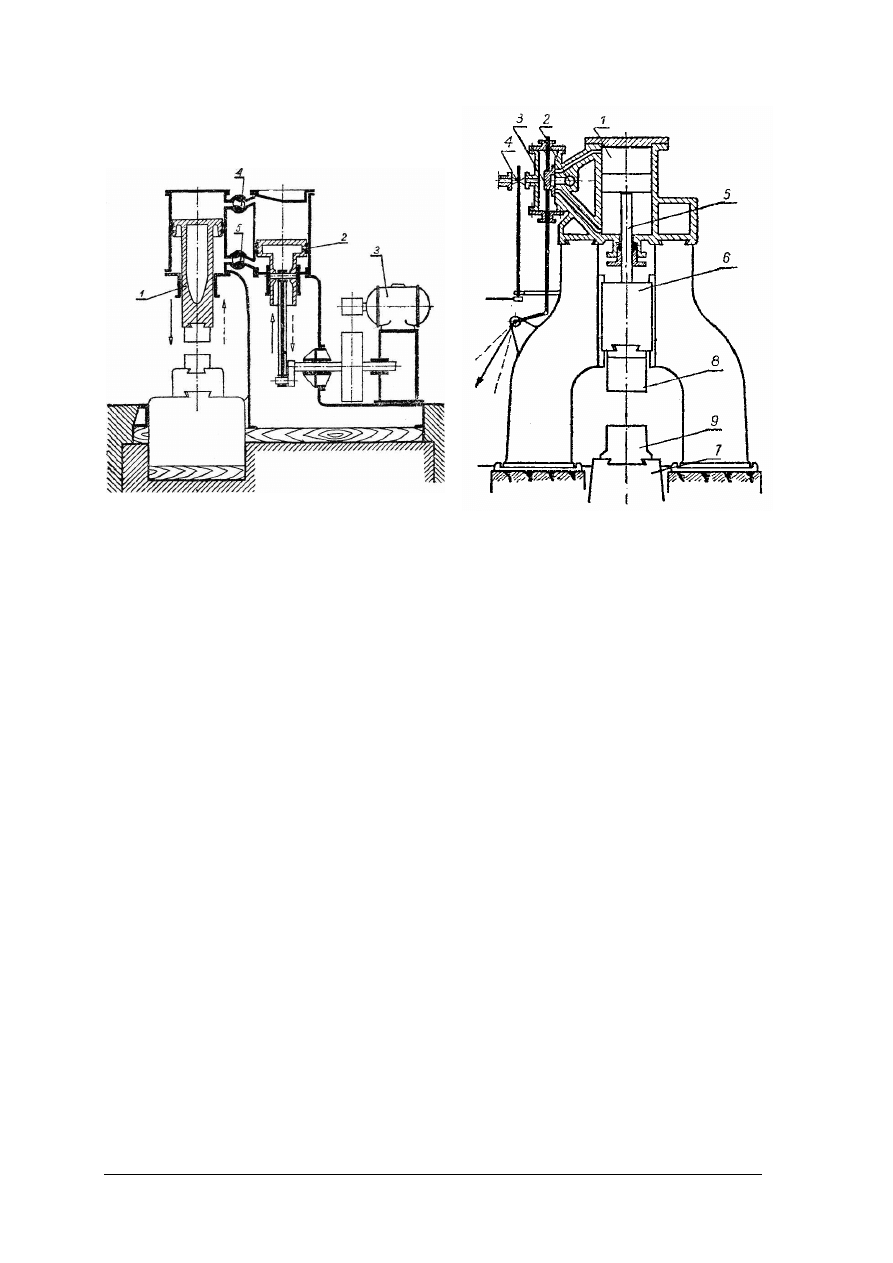

Młoty sprężarkowe

Młoty sprężarkowe (rys. 27) stosowane są głównie do kucia swobodnego. Można na nich

wykonywać również inne operacje kowalskie, jak np. gięcie lub skręcanie, gdyż bijak przez

dłuższy czas może dociskać materiał do kowadła ze znaczną siłą.

W młotach sprężarkowych bijak 1 jest napędzany za pomocą sprężonego powietrza

dostarczanego przez połączoną z młotem sprężarkę. Tłok 2 napędzany z silnika 3 za pomocą

przekładni pasowej spręża w cylindrze sprężarki powietrze, a następnie przetłacza

je do cylindra bijaka. Znaczny wzrost ciśnienia nad tłokiem bijaka powoduje jego opadanie.

Równocześnie powietrze spod tłoka bijaka przepływa pod tłok sprężarki. Zmiana kierunku

ruchu sprężarki powoduje przetłaczanie sprężonego powietrza pod tłok bijaka, a tym samym

jego podnoszenie. Siłę uderzenia bijaka można regulować w szerokim zakresie za pomocą

zaworów 4 i 5. Młoty sprężarkowe buduje się różnej wielkości, zależnie od masy bijaka.

Masa bijaka najmniejszego młota sprężarkowego nie przekracza 50 kg, a największego

2000 kg.

Młoty sprężarkowe wykazują w stosunku do młotów sprężynowych wiele zalet,

jak np. łatwość obsługi i duży zakres regulacji energii uderzenia. Z tego powodu

są one obecnie szeroko stosowane w przemyśle.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 27. Młot sprężarkowy [8, s. 83]

Rys. 28. Schemat budowy i zasada działania młota

parowego [8, s. 85]

Młoty parowo-powietrzne

Młoty parowo-powietrzne, również szeroko stosowane, mogą być napędzane zarówno

parą, jak i sprężonym powietrzem pobieranym z przemysłowej instalacji. Ciśnienie robocze

pary lub powietrza w tych urządzeniach wynosi 0,5

−−−−

0,8 MPa.

Rozróżnia się młoty o pojedynczym lub o podwójnym działaniu. W młotach

o pojedynczym działaniu bijak jest unoszony pod wpływem ciśnienia pary lub powietrza,

a następnie opada pod własnym ciężarem. W młotach podwójnym działaniu para lub sprężone

powietrze nie tylko podnoszą bijak, lecz również zwiększają energię jego uderzenia podczas

opadania.

Na rys. 28 schematycznie przedstawiono młot parowy dwustojakowy dwustronnego

działania. W cylindrze parowym 1 porusza się tłok połączony z trzonem tłokowym 5,

na którego drugim końcu umocowany jest bijak 6, a do niego przymocowane jest kowadło

górne 8.

Para jest doprowadzona do cylindra przez zawór 4 i mechanizm rozrządu. W zależności

od położenia suwaka 3 para może się przedostać do cylindra albo od góry, albo od dołu.

Gdy suwak znajduje się w górnym położeniu, para wpływa do cylindra od dołu i powoduje

uniesienie bijaka. Para znajdująca się w tym czasie w górnej części cylindra przedostaje

się pod suwakiem do rury wylotowej 2. Jeżeli teraz za pomocą ręcznej dźwigni zostanie

zmienione położenie suwaka, to zmieni się również kierunek przepływu pary. Otworzy

się wówczas wlot do górnej części cylindra, a wpływająca para, naciskając na tłok, spowoduje

jego opadanie. W krańcowym położeniu kowadło górne 8 uderzy o kowadło dolne 9 wsparte

na szabocie 7.

Młoty parowo-powietrzne mogą być używane do kucia swobodnego jak i matrycowego.

Zwykle jednak młoty tego typu przeznaczone do kucia matrycowego mają stojaki wsparte

bezpośrednio na szabocie. Taka konstrukcja młota zapewnia współosiowość dolnej i górnej

części matrycy, a tym samym dużą dokładność kształtu i wymiarów odkuwki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

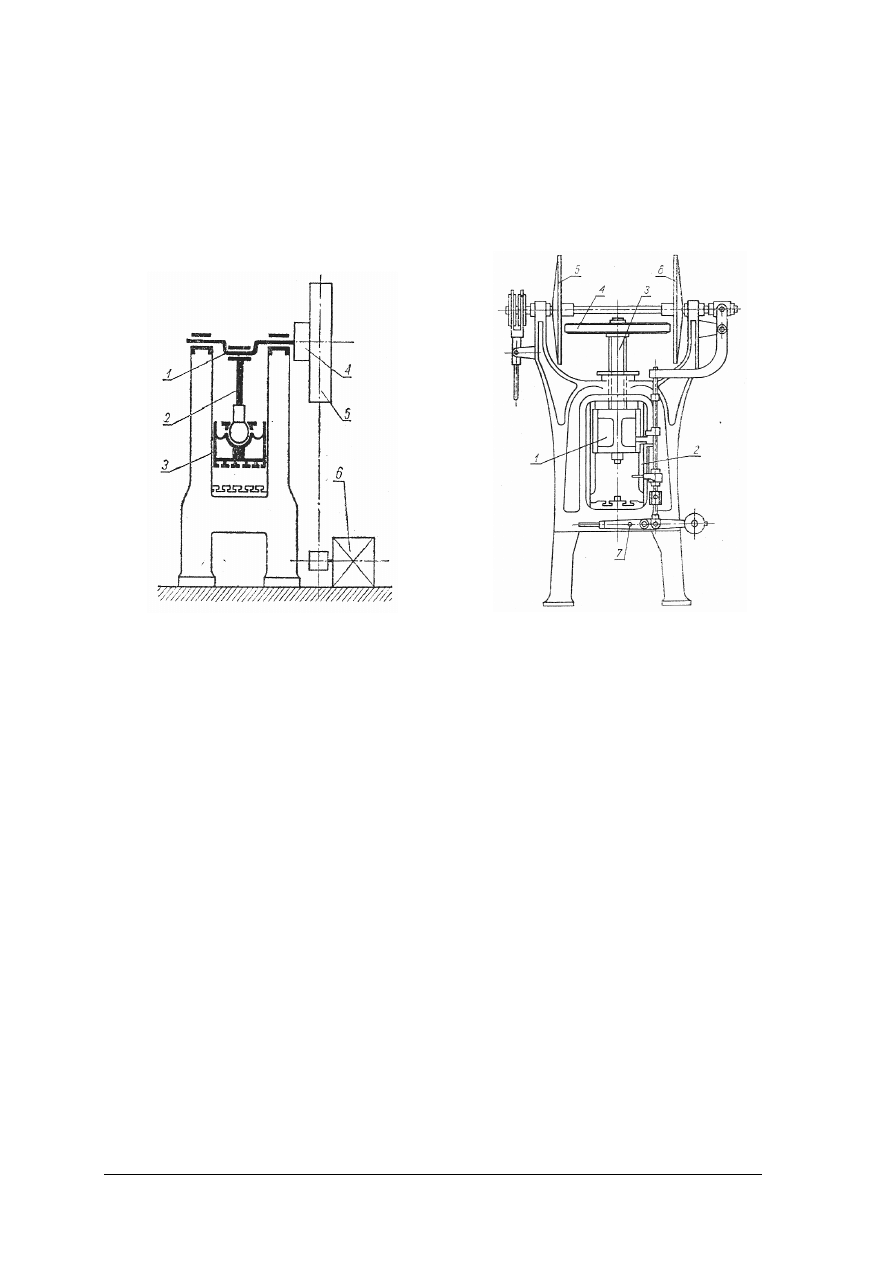

Prasy kuzienne

Oprócz młotów do wykonywania odkuwek używa się pras kuziennych. Istotna różnica

między działaniem młota i prasy tkwi w sposobie wywierania nacisku na przerabiany

materiał. Młot działa gwałtownie na materiał i z tego powodu odkształcają się głównie

warstwy zewnętrzne. Podczas prasowania naciski wywierane przez prasę na materiał

są długotrwałe i to jest powodem, że odkształcenia sięgają głęboko do wnętrza materiału,

korzystnie wpływając na jego własności.

Rys. 29. Prasa korbowa [8, s. 86]

Rys. 30. Prasa cierno

-

ś

rubowa [8, s. 86]

Najczęściej stosowane są prasy korbowe, cierno-śrubowe i hydrauliczne. Zasadę pracy

prasy korbowej przedstawia rys. 29. Silnik 6 napędza koło zamachowe 5, które przez sprzęgło

4 łączy się z wałem wykorbionym 1. Ruch przenosi się z wału na suwak prasy za pomocą

korbowodu 2. Podczas pracy dolna część matrycy umocowana jest na stole, górna w suwaku

prasy 3.

Rysunek 30 przedstawia prasę cierno-śrubową. Suwak prasy 1 może się przesuwać

w prowadnicach 2 pod działaniem śruby 3 o dużym skoku, która jest napędzana przez

przekładnię cierną. Na górnym końcu śruby umocowane jest poziomo duże koło zamachowe

4 wyłożone na obrzeżu pasem skórzanym. Z kołem zamachowym współpracują na zmianę

dwie tarcze żeliwne 5 i 6 osadzone na wspólnym wale napędzanym przez przekładnię

pasową. Za pomocą dźwigni 7 można wał poziomy przesuwać poosiowo tak, aby z kołem

zamachowym współpracowała raz jedna, raz druga tarcza. Wskutek tego śruba napędzająca

suwak wykręca się z nakrętki ku górze, a po zmianie położenia dźwigni wkręca się ku dołowi,

posuwając ze znaczną siłą suwak w kierunku stołu prasy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 31. Prasa hydrauliczna [8, s. 86]

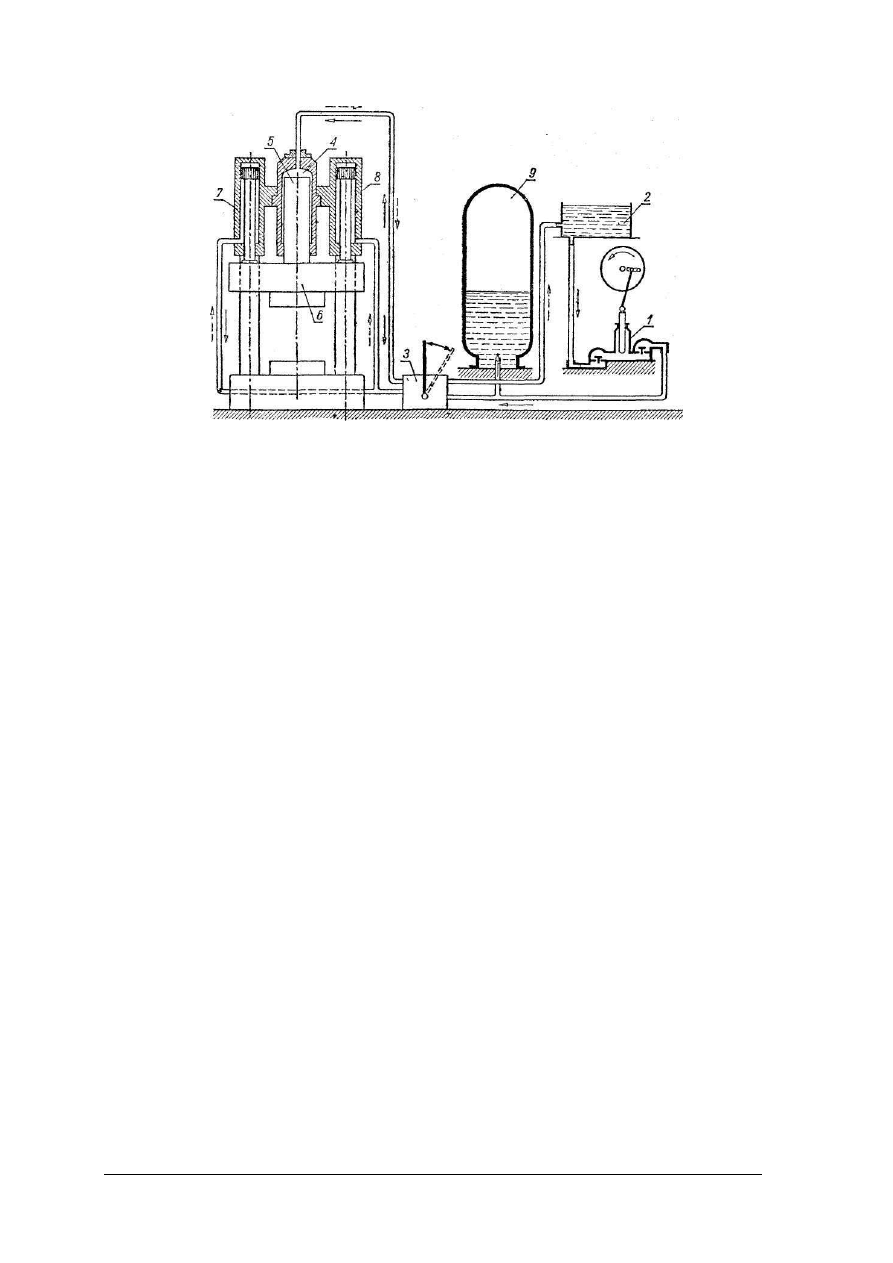

Prasa hydrauliczna jest przedstawiona na rys. 31. Pompa 1 tłoczy pobieraną ze zbiornika

2 wodę przez rozdzielacz 3 do cylindra 4. Pod naciskiem wody nurnik 5 przesuwa

się ku dołowi. Razem z nurnikiem i stołem górnym 6 obniżają się tłoki w cylindrach 7 i 8.

Po wykonaniu pracy należy dźwignię rozdzielacza przestawić w położenie przeciwne,

a wówczas pompa będzie wtłaczać wodę do cylindrów 7 i 8, powodując podnoszenie

się górnego stołu. W tym czasie woda z cylindra roboczego przelewa się do zbiornika 2.

W okresach małego zapotrzebowania wody pompa tłoczy ją do zbiornika 9, zwanego

akumulatorem, gdzie gromadzi się ona pod znacznym ciśnieniem. W czasie pracy

zapotrzebowanie wody jest większe niż wydajność pompy. Jej niedobór uzupełnia

się czerpiąc z akumulatora.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak dzielimy maszyny używane w procesie kucia?

2.

Jakie młoty są najczęściej stosowane w procesie kucia swobodnego a jakie w procesie

kucia matrycowego?

3.

Jaka jest różnica pomiędzy młotem a prasą kuźniczą?

4.

Jakie są zalety i wady młotów kuźniczych?

5.

Z jakich elementów składa się prasa hydrauliczna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ wskazane elementy młota spadowego pasowego.

1)…………………….

2)…………………….

3)…………………….

4)…………………….

5)…………………….

Rysunek do ćwiczenia 1

[8, s. 82]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunku,

3)

wpisać wskazane elementy młota spadowego pasowego,

4)

zaprezentować wyniki swojej pracy.

Wyposażenie stanowiska pracy:

−−−−

foliogramy,

−−−−

tablice poglądowe,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Zidentyfikuj rysunek znajdujący się poniżej. Określ wskazane na rysunku elementy.

1)……………………………

2)……………………………

3)……………………………

4)……………………………

5)……………………………

6)……………………………

Rysunek do ćwiczenia 2 [8, s. 86]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy rysunku,

3)

zidentyfikować rysunek,

4)

wpisać wskazane na rysunku elementy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

foliogramy,

−−−−

tablice poglądowe,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Narysuj rysunek schematyczny prasy hydraulicznej i opisz zasadę jej działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

narysować rysunek schematyczny prasy hydraulicznej,

3)

opisać zasadę działania prasy hydraulicznej,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

schematy pras hydraulicznych,

−−−−

zdjęcia pras hydraulicznych,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać podziału ze względu na budowę maszyn i urządzeń

stosowanych w procesie kucia ?

2)

wymienić podstawowe rodzaje młotów stosowanych w procesie

kucia?

3)

wymienić podstawowe rodzaje pras kuźniczych stosowanych

w procesie kucia?

4)

wskazać różnicę pomiędzy młotem a prasą kuźniczą?

5)

opisać budowę i zasadę działania prasy hydraulicznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań o różnym stopniu trudności. Wszystkie zadania są zadaniami

wielokrotnego wyboru i tylko jedna odpowiedź jest prawidłowa.

5.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi – zaznacz prawidłową

odpowiedź znakiem X (w przypadku pomyłki należy błędną odpowiedź zaznaczyć

kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

6.

Test składa się z dwóch części o różnym stopniu trudności: I część – poziom

podstawowy, II część – poziom ponadpodstawowy

7.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8.

Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci czas wolny. Trudności mogą

przysporzyć Ci zadania: 16–20, gdyż są one na poziomie trudniejszym niż pozostałe.

Przeznacz na ich rozwiązanie więcej czasu.

9.

Czas trwania testu

−

45 minut.

10.

Maksymalna liczba punktów, jaką można osiągnąć za poprawne rozwiązanie testu

wynosi 20 pkt.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

ZESTAW ZADAŃ TESTOWYCH

1. Spęczaniem nazywamy operację podczas której

a)

zwiększa się przekrój poprzeczny kutego materiału kosztem jego długości lub

wysokości.

b)

zwiększa się wysokość kutego materiału kosztem jego przekroju poprzecznego lub

długości.

c)

zwiększa się długość kutego materiału kosztem jego długości lub przekroju

poprzecznego.

d)

zmienia się skład chemiczny materiału.

2. Rysunek przedstawia

a)

część maszynową wykonaną w procesie kucia

swobodnego.

b)

przymiar uniwersalny.

c)

płytkę kowalską.

d)

szabot kuźniarki.

3. Prawidłowe uchwycenie materiału kutego w kleszczach obrazuje

a)

rys. a i rys. b.

b)

rys. b.

c)

rys. c i rys. b.

d)

rys. c.

4. Na rysunku przedstawiono różne rodzaje

a)

przecinaków.

b)

przebijaków.

c)

odsadzaków.

d)

podstawek i nadstawek.

5. Kucie matrycowe polega na wykonywaniu przedmiotu za pomocą

a)

matrycy.

b)

okrojnicy.

c)

przecinaków.

d)

przebijaków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

6. Okrojnica służy do

a)

obcinania wypływka.

b)

ostrzenia matrycy.

c)

regulacji matrycy.

d)

obliczania naddatku na obróbkę skrawaniem.

7. Na rysunku przedstawiono młot

a)

deskowy,

b)

pasowy,

c)

przeciwbieżny,

d)

sprężynowy.

8. Zasada działania młota parowo-powietrznego polega na tym, że bijak jest podnoszony

a)

pod wpływem ciśnienia pary lub powietrza a następnie opada pod własnym

ciężarem.

b)

pod wpływem ciśnienia pary lub powietrza i dodatkowo para lub sprężone powietrze

zwiększają jego energie podczas opadania.

c)

pod wpływem pola elektro-magnetycznego a następnie po odcięciu zasilania

swobodnie opada.

d)

przez wyciągarkę mechaniczną a następnie po zwolnieniu blokady swobodnie opada.

9. Fałszywie, różnicę pomiędzy prasą kuzienną a młotem opisuje zdanie, że

a)

młot działa gwałtownie na materiał kuty, natomiast prasa wywiera nacisk

długotrwały.

b)

młot wywiera nacisk długotrwały, natomiast prasa działa w sposób gwałtowny

na materiał kuty.

c)

młot odkształca głownie warstwy zewnętrzne materiału kutego, natomiast

odkształcenia podczas prasowania sięgają głęboko w strukturę materiału kutego.

d)

prasowanie korzystnie wpływa na własności materiału kutego.

10. Medium roboczym w prasie hydraulicznej jest

a)

powietrze.

b)

woda.

c)

prąd elektryczny.

d)

azot.

11. Na rysunku poniżej przedstawiono spęczanie

a)

kołnierza czołowego.

b)

kołnierza pośredniego.

c)

długich prętów.

d)

krótkich prętów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

12. W prawidłowy sposób zobrazowano zasadę poszerzania materiału kutego na rysunku

a)

b)

c)

d)

13. Na rysunku przedstawiono wydłużanie materiału za pomocą

a)

nakładki.

b)

kowadeł wypukłych.

c)

kowadeł wklęsłych.

d)

nastawki.

14. Element, oznaczony cyfrą 1, na rysunku kowadła to

a)

powierzchnia podziału.

b)

powierzchnia przyłożenia.

c)

gładź.

d)

powierzchnia natarcia.

15. Na rysunku przedstawiono

a)

matrycę bezwypływkową.

b)

matrycę wielowykrojową.

c)

okrojnicę.

d)

matrycę wahliwą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

16. Kucie sekcyjne umożliwia

a)

zmniejszenie siły nacisku.

b)

zwiększenie siły nacisku.

c)

automatyzację procesu kucia.

d)

zmniejszenie materiałochłonności.

17. Na rysunku przedstawiono

a)

prasę cierno-śrubową,

b)

prasę korbową,

c)

młot powietrzno-parowy,

d)

prasę hydrauliczną.

18. W prasie cierno-śrubowej ruch przenosi się z wału na przekładnię cierną prasy za pomocą

a)

paska klinowego.

b)

łańcucha.

c)

korbowodu.

d)

przekładni zębatej.

19. Poniżej przedstawiono fragment schematu prasy hydraulicznej. Element oznaczony

numerem 9 to

a)

akumulator.

b)

multiplikator.

c)

reduktor.

d)

siłownik.

20. Młoty sprężarkowe są stosowane głównie do kucia

a)

matrycowego.

b)

swobodnego.

c)

sekcyjnego.

d)

matrycą wahliwą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

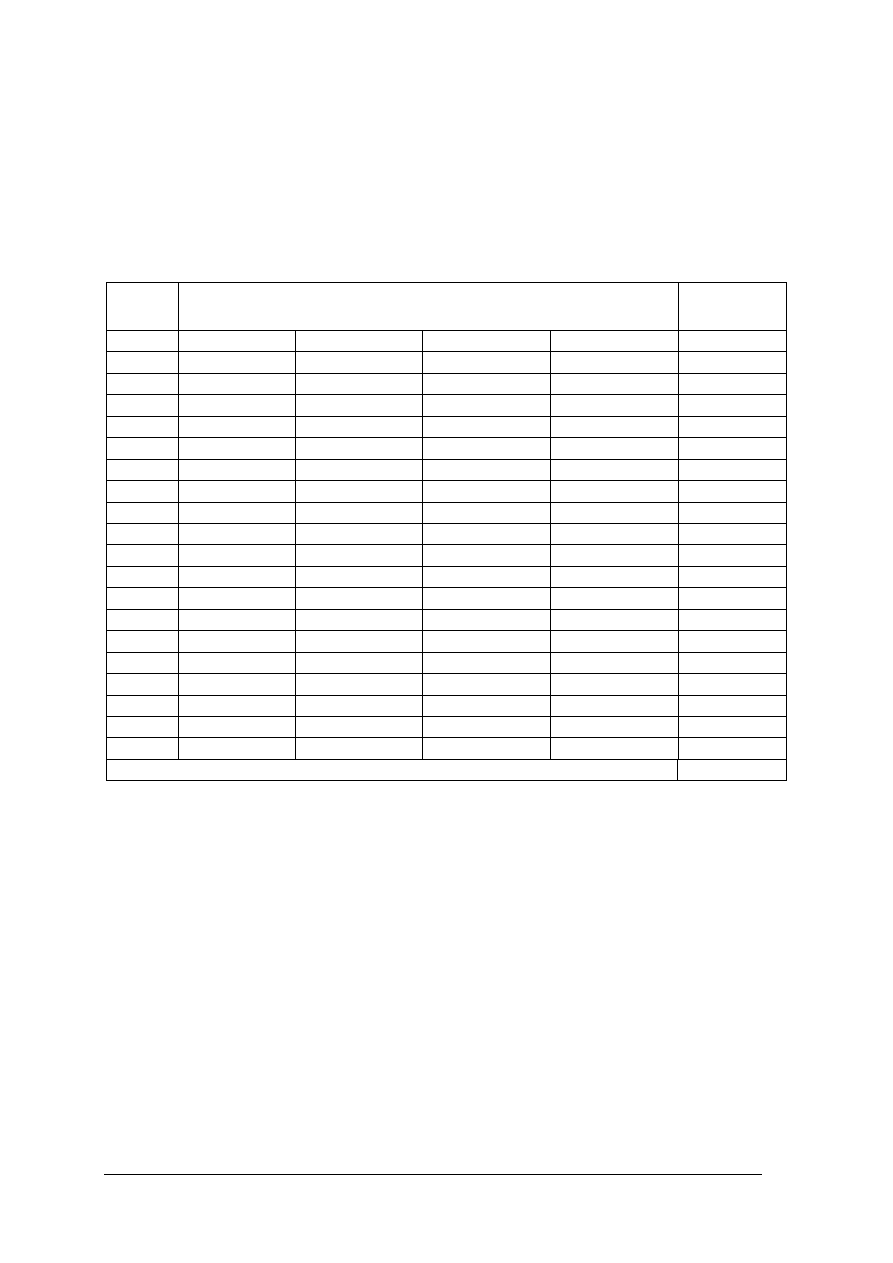

KARTA ODPOWIEDZI

Imię i nazwisko …………………………………………………….

Wykonywanie wyrobów w procesie kucia

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

6. LITERATURA

1.

Brodziński A.: Maszyny i urządzenia do obróbki plastycznej. Laboratorium

Wydawnictwo Politechniki Lubelskiej, Lublin 1993

2.

Gabryszewski Z., Gronostajski J.: Mechanika procesów obróbki plastycznej.

Wydawnictwo Naukowe PWN, Warszawa 1991

3.

Gadziński S.: Obróbka plastyczna metali. Wyd. PŁ, Bielsko

−

Biała 1996

4.

Dobrucki W.: Zarys obróbki plastycznej metali, Wydawnictwo Śląsk, 1974

5.

Kajzer S. Kozik R., Wusatowski R.: Wybrane zagadnienia z procesów obróbki

plastycznej metali. Wydawnictwo Politechniki Śląskiej, Gliwice 1997

6.

Karpiński T.: Inżynieria produkcji. Wydawnictwa Naukowo

−

Techniczne, Warszawa

2004

7.

Kubiński W.: Praktyka technologiczna. Wydawnictwo AGH, Kraków 1991

8.

Okoniewski S.,: Technologia Metali. Wydawnictwo Szkolne i Pedagogiczne,

Warszawa 1980

9.

Weroński W.: Obróbka plastyczna. Technologia. Wydawnictwo Politechniki Lubelskiej,

Lublin 1993

Wyszukiwarka

Podobne podstrony:

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 05 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 02 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 u

więcej podobnych podstron