TECHNOLOGIA ŻYWNOŚCI I POTRAW. TOWAROZNAWSTWO

Laboratorium

Studia zaoczne I stopnia

Uniwersytet Medyczny w Łodzi

Wydział Nauk o Zdrowiu

Kierunek studiów: Dietetyka

Poziom studiów: rok III, sem. V

Instrukcja do ćwiczeń

Wpływ procesu prażenia na właściwości kawy zbożowej i jej komponentów

Jednostka prowadząca: Instytut Chemicznej Technologii Żywności

Zakład Technologii Skrobi i Cukiernictwa

Instrukcję opracowała: dr inż. Grażyna Budryn

ŁÓDŹ 2008

Wstęp

Otrzymywanie kawy zbożowej

Historia produkcji kawy zbożowej sięga okresu napoleońskiego i wprowadzonej przez niego blokady, która uniemożliwiła import kawy naturalnej do Europy. W jej wyniku upowszechniła się metoda przerobu cykorii na produkt przypominający kawę naturalną. Z czasem do cykorii zaczęto dodawać ziarna zbóż oraz burak cukrowy. Produkt początkowo nazywany namiastką kawy ostatecznie otrzymał nazwę kawy zbożowej.

Proces technologiczny obejmuje następujące etapy:

- prażenie komponentów mieszanki kawy

- rozdrabnianie składników

- mieszanie składników

- pakowanie kawy

w przypadku otrzymywania kawy zbożowej typu instant dodatkowo:

- ekstrakcja mieszanki składników

- suszenie ekstraktu

Surowce do otrzymywania kawy zbożowej

Żyto

Żyto jest zbożem jednorocznym, może być uprawiane na glebach gorszej jakości, klasy IV i V, stanowiących znaczny udział wśród gleb uprawnych w Polsce. Ziarniak żyta jest ważnym surowcem dla przemysłu:

- młynarskiego - produkcja mąki żytniej, w tym razowej,

- piekarskiego - produkcja chleba żytniego (razowy, sitkowy, pytlowy, jasny),

- koncentratów spożywczych - produkcja pieczywa chrupkiego, pumpernikla, kawy zbożowej

- gorzelniczego - produkcja spirytusu i wódek,

- paszowego - produkcja mieszanek pasz treściwych.

Kształt ziarniaka żyta jest wrzecionowaty, z wyraźnie odciętym równo końcem górnym, a wydłużonym dolnym. W górnej części ziarniaka występuje bródka, na stronie grzbietowej znajduje się zarodek, a na stronie brzusznej bruzda nasienna. Długość ziarniaka żyta wynosi około 8 mm, szerokość 3mm, a grubość 2,5 mm. Barwa ziarniaka jest szarozielona. Wartość odżywcza żyta wynika głównie z zawartości białka, od 7 do 16 %. W porównaniu z białkiem pszenicy jest ono mniej strawne, ale posiada korzystniejszy skład aminokwasowy, zawiera więcej lizyny. Natomiast aminokwasami ograniczającymi wartość odżywczą są izoleucyna i tryptofan. Znaczną część białka stanowią białka glutenowe. Zawartość pozostałych składników odżywczych wynosi: skrobia około 70%, błonnik około 2%, tłuszcz około 2%, składniki mineralne 2%.

Ziarniaki żyta przeznaczone do obrotu powinny spełniać wymagania w zakresie:

- wymagań ogólnych, organoleptycznych i zdrowotnych:

zdrowe, czyste, dojrzałe, dobrze wykształcone, o barwie stosownie do odmiany, o swoistym zapachu, bez obcych zapachów lub smaków wskazujących na zepsucie, wolne od jakichkolwiek żywych owadów i roztoczy,

- wymagań fizykochemicznych

wilgotność do 15%, wyrównanie, gęstość nasypowa i zawartość zanieczyszczeń wg normy

przedmiotowej.

Jęczmień

Ziarniaki jęczmienia wykorzystywane są w przemyśle:

- koncentratów spożywczych - produkcja płatków, kleików, kaszek, wyrobów,

ekspandowanych i ekstrudowanych, kawy zbożowej,

- browarniczym - produkcja piwa,

- gorzelniczym - produkcja spirytusu i wódek,

- paszowym - produkcja mieszanek pasz treściwych,

- młynarskim - produkcja mąk niechlebowych.

Kształt ziarniaka jęczmienia jest wrzecionowaty, o zaostrzonych końcach, smukły i niesymetryczny (jęczmień wielorzędowy) lub pękaty i symetryczny (jęczmień dwurzędowy). Strona grzbietowa jest spłaszczona, czasem lekko wklęsła, natomiast strona brzuszna jest wypukła. Jest to cecha charakterystyczna jęczmienia. Po stronie grzbietowej znajduje się owalny zarodek, po stronie brzusznej bruzdka nasienna. W dolnej części bruzdki nasiennej występuje pałeczkowata szczoteczka, natomiast nie ma bródki. Wymiary ziarniaka jęczmienia to długość około 10 mm, szerokość 3,5 i grubość 3,5 mm. Barwa jest zazwyczaj od jasno do ciemnożółtej.

Wartość odżywcza jęczmienia jest zbliżona do pszenicy. Zawartość białka wynosi od 10 do 16%, tłuszczu około 2,3%. Jęczmień charakteryzuje się wysoką zawartością błonnika, około 6%, zawartość skrobi wynosi 63%, a związków mineralnych 3%.

Ziarniaki jęczmienia przeznaczone do obrotu powinny spełniać wymagania w zakresie:

- wymagań ogólnych, organoleptycznych i zdrowotnych:

zdrowe, czyste, dojrzałe, dobrze wykształcone, o barwie stosownie do odmiany, o swoistym zapachu, bez obcych zapachów lub smaków wskazujących na zepsucie, wolne od jakichkolwiek żywych owadów i roztoczy,

- wymagań fizykochemicznych:

wilgotność do 15%, wyrównanie, gęstość nasypowa i zawartość zanieczyszczeń wg normy przedmiotowej.

Cykoria

Cykoria należy do roślin okopowych, korzeniowych, przemysłowych. Oprócz kaw zbożowych stosowana jest do produkcji syropów fruktozowych w tym oligofruktozowych o właściwościach prebiotycznych, a także do produkcji spirytusu wykorzystywanego w przemyśle farmaceutycznym. Korzeń spichrzowy cykorii ma kształt klinowaty, wrzecionowaty lub walcowy. Zawiera około 25% suchej masy, gównie węglowodany, w tym około 20% inuliny, a także intybiny i glikozydy, które nadają cykorii goryczkowy smak, a podczas prażenia nadają cykorii brunatną barwę oraz charakterystyczny prażony zapach i smak.

Burak cukrowy

Korzeń spichrzowy buraka cukrowego wykorzystywany jest przede wszystkim do produkcji cukru. Produkty uboczne wykorzystywane są do przemysłowo, w tym melasa (słodka brunatna ciecz pozostała po krystalizacji sacharozy) do produkcji spirytusu, kwasu mlekowego i cytrynowego oraz do produkcji drożdży; wysłodki buraczane (krajanka buraczana po ekstrakcji sacharozy) w produkcji pasz.

Kształt korzeni buraków cukrowych jest klinowaty, barwy białokremowej. Zawartość suchej masy wynosi przeciętnie 23%, w tym sacharoza 20%, składniki mineralne 0,5% a białko 1%.

Prażenie składników

Cykorię i buraki cukrowe dokładnie myje się, kroi w płatki, suszy w suszarkach bębnowych do zawartości wody 8-10%, a następnie praży w piecach ogrzewanych gorącym powietrzem. Prażenie trwa około 70 min. W pierwszym etapie, który trwa około 25 min następuje odparowanie wody w temp. 100-105 oC, następnie temperatura wzrasta stopniowo do 160 oC. Na kilka minut przed zakończeniem prażenia dodaje się olej roślinny w ilości 1%. Po prażeniu materiał chłodzi się do temp. około 20 oC, a następnie po zmieleniu przesiewa przez sito o wymiarach 2,5 mm.

Ziarna zbóż (żyto i jęczmień) moczy się do zawartości wody około 45% w temp. 50-60 oC (żyto 2-3 godz., jęczmień 8-10 godz.), a następnie praży.

Prażenie trwa około100 min i składa się z następujących etapów:

- 10-25 nim do osiągnięcia temperatury 100 oC,

- około 25 min w temp. 100-110 oC

- 50-60 min w temp. 110-200 oC - właściwe prażenia

Po wyprażeniu ziarna niezwłocznie poddaje się chłodzeniu. Następnie ziarna rozdrabnia się i przesiewa.

Oprócz zwykłej kawy zbożowej można otrzymywać również kawy aromatyzowane, z dodatkiem kawy naturalnej, z sacharozą, z dodatkiem owoców, np. fig.

Przeciętny skład podstawowych składników wynosi:

- zboża 55-70%

- cykoria 2-40%

- burak cukrowy 6-11%

Okres przechowywania kawy zbożowej wynosi 12 miesięcy. Ze względu na łatwe wchłanianie wody i obcych aromatów należy przechowywać ją w pomieszczeniach suchych, przewiewnych, z dala od produktów wydzielających intensywne zapachy. Kawa zbożowa powinna się odznaczać konsystencją sypką, drobnoziarnistą, z dopuszczalnymi zbryleniami, lecz łatwo rozsypującymi się pod lekkim naciskiem, smakiem gorzkawym, charakterystycznym dla prażonych produktów ze zbóż, buraka cukrowego i cykorii, barwą brązową, przy czy dopuszcza się cząstki o barwie jaśniejszej. Cechy dyskwalifikujące to: obecność pleśni, obcy zapach i smak, obecność szkodników zbożowo-mącznych i innych oraz ich pozostałości. Zawartość ekstraktu wodnego musi wynosić co najmniej 50% w stosunku do suchej substancji. Gotowy produkt zawiera 5-8% wody i pakowany jest w stanie sypkim w opakowania jednostkowe.

Ekstrakty kawy zbożowej

Rozpuszczalne wysuszone ekstrakty kaw zbożowych otrzymuje się przez ekstrakcję dokładnie zmielonych wysuszonych komponentów w bateriach ekstrakcyjnych, a następnie suszenie rozpyłowe lub liofilizację otrzymanego wyciągu. Do ekstrakcji najczęściej wykorzystywane są urządzenia pracujące w systemie ciągłym, przeciwprądowym. Składają się z układu baterii kilku kolumn ekstrakcyjnych perkolacyjnych. Każda kolumna ma kształt cylindryczny, bardzo wydłużony, co zapewnia uzyskanie odpowiednio długiej drogi dla przetłaczanego ekstraktu przez warstwy mieszanki składników kawy zbożowej. Perkolator jest to pionowy zbiornik zakończony stożkami, zaopatrzony w jedno lub dwa dna sitowe i kurek spustowy do regulacji prędkości przepływu wody. Od góry zaopatrzony jest w zawór do załadunku. Zbiornik ten jest zasilany okresowo mieszanką zmielonej kawy zbożowej. Przez nieruchomą jej warstwę przepływa woda, ekstrahując kawę od góry ku dołowi. Woda doprowadzana do zbiornika przepływa przez wymiennik ciepła, dzięki czemu poszczególne zbiorniki pracują w różnych, ale ściśle określonych temperaturach. Ekstrakt transportowany jest pompą z jednego zbiornika do drugiego w kierunku przeciwnym do kolejności ich załadowania i opróżniania. Jeden z ekstraktorów jest stale wyłączony, opróżniany z pozostałości do ekstrakcji przez wprowadzenie od góry sprężonego powietrza, a następnie załadowywany świeżą zmieloną mieszanką. Do pierwszego ekstraktora, w którym znajdują się najbardziej wyługowane fusy wprowadzana jest gorąca woda o temperaturze około 100 oC. Stosunek wody użytej do ekstrakcji w stosunku do mieszanki kawy zawiera się w granicach 2:1 do 3:1. Do ostatniego ekstraktora załadowanego świeżą kawą wpływa ekstrakt uzyskany w poprzednich kolumnach, a temperatura ekstrakcji jest najniższa i wynosi około 60 oC. Ekstrakcja świeżych zmielonych komponentów w relatywnie niskiej temperaturze pozwala na maksymalne wydobycie i zachowanie substancji aromatycznych kawy. Z wyjątkiem ekstraktora wypełnionego świeżą mieszanką, ekstraktory pracują pod zwiększonym ciśnieniem, dzięki czemu proces zachodzi poniżej temperatury wrzenia. W kolumnie o najwyższej temperaturze ciśnienie wynosi do 1,2 MPa. W tych warunkach uzyskuje się większą wydajność ekstraktu w porównaniu z metodą pod normalnym ciśnieniem. W opisanych warunkach zachodzi częściowa hydroliza polimerów węglowodanowych, w tym skrobi, hemicelulozy, dzięki czemu zwiększa się ich rozpuszczalność w wodzie. Otrzymany w ten sposób ekstrakt jest klarowany w wirówkach samooczyszczających, a następnie suszony metoda rozpyłową lub rzadziej na drodze liofilizacji.

Suszenie metodą liofilizacji polega na usunięciu wody przez sublimację ludu powstałego w wyniku wcześniejszego zamrożenia ekstraktu. Ekstrakt zostaje wstępnie zamrożony, a następnie rozdrobniony do żądanej wielkości cząstek, a dalej zamrożony do właściwej temperatury i poddany sublimacji lodu pod zmniejszonym ciśnieniem. Ciepło doprowadzane jest do komory suszarki przez promieniowanie lub przewodzenie.

Najczęściej do suszenia kaw zbożowych wykorzystuje się metodę rozpyłową z dyszami ciśnieniowymi. Suszenie odbywa się w systemie współprądowym, dzięki czemu powietrze suszące i cząstki suszonego materiału poruszają się w tym samym kierunku, a temperatura produktu opuszczającego suszarkę jest stosunkowo niska, co zapewnia odpowiednią retencję składników aromatu. Otrzymany proszek wyładowywany jest z dolnej części komory suszarki. Drobno uziarniona frakcja w postaci pyłu, opuszczająca suszarkę wraz z powietrzem suszącym oddzielany jest w cyklonach, a następnie wtłaczana systemem dysz do górnej części komory suszarki, co powoduje aglomerację pyłu z kroplami ekstraktu i pozwala na uzyskanie proszku kawy o większych cząstkach. Wysuszona kawa jest produktem bardzo higroskopijnym, mającym tendencje do zbrylania się. W wielu zakładach otrzymany proszek jest kierowany do instantyzatorów, gdzie prowadzony jest proces aglomeracji. Proszek jest nawilżany i ponownie suszony. Otrzymana w ten sposób kawa aglomerowana jest bardziej sypka, lepiej rozpuszczalna, charakteryzuje się niższą higroskopijnością, nie zbryla się. Proces suszenia i aglomeracji może być realizowany w jednej suszarce dwustopniowej, zbudowanej z komory suszarniczej i zewnętrznego złoża wibrofluidalnego. Parametry podczas suszenia dwustopniowego dobiera się w taki sposób, aby w pierwszym etapie suszenie rozpyłowego otrzymać proszek o większej wilgotności niż w metodzie tradycyjnej (6-8%). Drugi etap suszenia proszku odbywa się w urządzeniu wibrofluidalnym, w którym przepływające od dołu powietrze wprowadza proszek w stan fluidalny, a całe złoże w stan wibracji. Zazwyczaj urządzenie wibrofluidalne składa się z kilku sekcji, do których doprowadza się powietrze o różnych parametrach. W pierwszej sekcji proszek styka się z ciepłym wilgotnym powietrzem, powoduje to aglomeracje proszku. W drugiej sekcji gorące powietrze suszy produkt, a w ostatniej następuje jego chłodzenie.

Zawartość wody nie może przekraczać 6%, pH od 4,5 do 5, zawartość zanieczyszczeń mechanicznych jest niedopuszczalna.

Wykonanie ćwiczenia

Prażenie wybranych komponentów kawy zbożowej

Do prażenie odważyć około 80g z dokładnością 0,1g przygotowanego, nawilżonego wcześniej składnika kawy zbożowej. Prażenie wykonać w laboratoryjnym prażaku konwekcyjnym, nastawiając stopień prażenia zgodnie ze wskazaniem prowadzącego ćwiczenie. Po prażeniu ponownie zważyć ziarno.

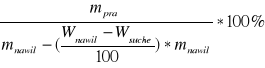

Obliczenie wydajności procesu prażenia składnika kawy zbożowej

Na wagosuszarce, zgodnie z instrukcją aparatu w temp. 130 oC, odważając około 3 g zmielonej próbki ziarna, oznaczyć wilgotność ziaren nawilżonych oraz suchych. Wydajność produktu po prażeniu w stosunku do produktu przed nawilżaniem obliczyć wg wzoru:

Wyd1 % =

gdzie:

mpraż - masa ziaren po prażeniu w gramach,

mnawil - masa ziaren nawilżonych, przed prażeniem w gramach,

Wnawilż - wilgotność ziren nawilżonych,

Wsuche - wilgotność ziaren suchych.

Oznaczanie kwasowości kawy zbożowej lub prażonego składnika metodą miareczkową

Odważyć próbkę zmielonego ziarna w ilości około 10 g z dokładnością do 0,1 g. Przenieść ilościowo do kolby stożkowej o pojemności 500 cm3, dodać 200 cm3 wody destylowanej, włożyć szklana bagietkę i zważyć z dokładnością do 0,1 g. Zawartość kolby ogrzać i mieszając doprowadzić do wrzenia, a następnie utrzymywać w stanie łagodnego wrzenia przez 5 min. Schłodzić do temperatury otoczenia, zważyć i uzupełnić zawartość kolby wodą destylowaną do pierwotnej masy. Zawartość kolby wymieszać i sączyć przez lejek z karbowanym sączkiem. Do kolby stożkowej o pojemności 250 cm3 pobrać 20 cm3 przesączu, dodać 20 cm3 wody destylowanej, 5 kropli 1-procentowego roztworu fenoloftaleiny i miareczkować 0,1 molowym roztworem NaOH. Kwasowość podać w stopniach umownych, tj. podać ilość cm3 1m NaOH potrzebną do zobojętnienia 100 g produktu w przeliczeniu na suchą masę. Wynik podać z dokładnością do 0,1%

Oznaczanie pH ekstraktu kawy lub prażonego składnika

W otrzymanym ekstrakcie wykonać pomiar pH zgodnie z instrukcją obsługi pehametru.

5. Oznaczenie wydajności ekstrakcji

Umieścić około 20 g rozdrobnionego ziarna, odważonego z dokładnością 0,1g w zlewce o pojemności 200 cm3. Następnie dodać 50 g wrzącej wody wodociągowej i mieszając prowadzić ekstrakcję przez 10 min. Otrzymany ekstrakt należy przesączyć i sprawdzić zawartość suchej masy przy użyciu refraktometru. Dodatkowo na wagosuszarce oznaczyć wilgotność ziarna prażonego.

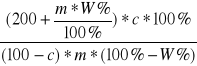

Wydajność ekstrakcji obliczyć wg wzoru:

Wyd2% =

gdzie:

200 - ilość gramów wody użytej do ekstrakcji

c- ilość gramów s.s. ekstraktu zawarta w 100 g ekstraktu odczytana z refraktometru

100 - c - ilość gramów wody w 100 g otrzymanego ekstraktu

W% - wilgotność wyprażonego ziarna w gramach

m x W%/100% - ilość wody dodatkowo wprowadzana z ziarnem

50 + m x W%/100% - sumaryczna ilość wody w ekstrakcie w gramach

100% - W% - zawartość s.s w wyprażonym ziarnie

m - masa naważki prażonego ziarna użyta do ekstrakcji w gramach

2

Wyszukiwarka

Podobne podstrony:

Wpływ procesu na właściwości kawy zbożowej i jej komponentów 16

WPŁYW PROCESÓW EMOCJONALNYCH NA SPOSTRZEGANIE

5 WPŁYW PARAMETRÓW TECHNOLOGICZNYCH NA WŁAŚCIWOŚCI WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzy

Wpływ procesów starzenia na organizm człowieka

52 Wpływ składu chemicznego na właściwości i zastosowanie stali ppt

wpływ zaw. węgla na właściw. stali, Materialoznawstwo

Wpływ siły aerodynamicznej na własciwości trakcyjne samochodu

WPŁYW CZASU PRZECHOWYWANIA NA WŁAśCIWOśCI FIZYCZNE I STABILNOŚĆ KAKAO Z DODATKIEM KWASU L ASKORBINOW

wpływ dodatku nanowypełniacza na wlaściwości mechaniczne i tribiologiczne kompozytów do zastosowań s

Wpływ roztworu nawilżającego na właściwości formy drukowej oraz

WPŁYW PROCESÓW PRZETWÓRCZYCH NA AKTYWNO DOROTA GUMUL, JAROSŁAW KORUS, BOHDAN ACHREMOWICZ

3.Obróbka cieplna stali narzędziowej i jej wpływ na właściwości

Podstawy ogrodnictwa próchnica glebowa i jej wpływ na właściwości gleby

Wpływ procesów wytwarzania energii na środowisko przyrodnicze

Wpływ wartości wypiekowej mąki piekarskiej na właściwości pieczywa 16

Koloidy glebowe i ich wpływ na właściwości gleby

Woda jako najpopularniejszy tlenek na kuli ziemskiej Omów jej właściwości, rodzaje i sposoby ochron

wyk, monograficzny10, Wpływ procesów technologicznych i obróbki kulinarnej na jakość oraz wartość bi

więcej podobnych podstron