Wydział Budownictwa

i Inżynierii Środowiska

Kierunek: Budownictwo

Laboratorium Techniki Budowlanej

ĆWICZENIE NR 4

TEMAT: Modyfikowanie składu betonów. Oddziaływanie domieszek

plastyfikujących na wybrane cechy betonów.

STUDIUM: dzienne

ROK: II

SEMESTR: IV

GRUPA LAB.: 4

WYKONAŁA: SPRAWDZIŁ:

Kamila Kwidzińska

Koszalin, dn. 10.04.2003r.

OKREŚLENIE RODZAJU DOMIESZEK PLASTYFIKUJĄCYCH.

Są to produkty zwiększające ciekłość zaprawy i mieszanki betonowej przy stałym wskaźniku cementowo-wodnym. Są to związki chemiczne, zwłaszcza hydrofilowe związki powierzchniowo-czynne, związki wielocząsteczkowe wpływające na działanie dyspersyjne.

Rodzaje domieszek:

uplastyczniające;

upłynniające (superplastyfikatory).

Klasyfikacja domieszek wg Polskich Norm:

L.P. |

WYSZCZEGÓLNIENIE |

1. |

Domieszki modyfikujące właściwości reologiczne:

|

2. |

Domieszki modyfikujące zawartość powietrza w betonie: 2.1 domieszki napowietrzające; 2.2 domieszki spieniające; 2.3 domieszki przeciwpieniące. |

3. |

Domieszki modyfikujące wiązanie i twardnienie wody: 3.1 domieszki przyspieszające wiązanie; 3.2 domieszki przyspieszające początkowy przyrost wytrzymałości; 3.3 domieszki przeciwmrozowe; 3.4 domieszki opóźniające wiązanie. |

4. |

Domieszki ekspansywne. |

5. |

Domieszki uszczelniające, zwiększające odporność na czynniki fizyczne. |

6. |

Domieszki zwiększające odporność na działanie czynników chemicznych: 6.1 domieszki - inhibitory korozji stali; 6.2 domieszki zmniejszające skutki reakcji alkalia - kruszywo; 6.3 domieszki zwiększające odporność na agresję chemiczną; 6.4 domieszki zwiększające odporność na agresję biologiczną. |

7. |

Domieszki zwiększające przyczepność betonu. |

8. |

Domieszki barwiące beton. |

PRZYJĘCIE REGÓŁ DOZOWANIA DOMIESZEK.

Domieszki do betonu są substancjami dodawanymi w ilości nie większej niż 5% masy cementu. Ostateczna ilość domieszki powinna wynikać z badań konsystencji i wytrzymałości betonu.

Ilość i sposób stosowania powinny być zgodne z decyzjami placówek naukowo-badawczych upoważnionych do dopuszczenia do powszechnego stosowania nowych materiałów.

ZESTAWIENIE PRZEWIDYWANYCH EFEKTÓW ODDZIAŁYWANIA PRZYJĘTEJ DOMIESZKI NA MIESZANKĘ BETONOWĄ I BETON.

Domieszki polepszające urabialność mieszanki betonowej:

polepszenie urabialności mieszanki betonowej

zwiększenie ciekłości mieszanki przy zachowaniu dobrej spójności;

obniżenie wytrzymałość betonu;

obniżenie wodoszczelność betonu;

podwyższenie mrozoodporności betonu (typowe domieszki napowietrzające);

domieszki upłynniające przez zwilżenie (Klutan):

mieszanka betonowa bardziej ciekła i jednorodna pod względem konsystencji.

zwiększenie ciekłości mieszanki bez zmiany W/C i ilości zaczynu;

obniżenie zaczynu dla zaoszczędzenia cementu i obniżenia skurczu przy zachowaniu wyjściowej konsystencji i wytrzymałości betonu (W/C=const.);

obniżenie ilości wody, a więc i W/C, w celu uzyskania wzrostu wytrzymałości i polepszenia pozostałych właściwości betonu.

Domieszki napowietrzające (Roksol B3A, Abiesod P1, Abiesod P84, Betoplast N i Betostat):

wzrost, nawet kilkudziesięciokrotnie mrozoodporności;

zbytnie zwiększenie ilości powietrza prowadzi do istotnego spadku wytrzymałości (każdy 1% powietrza w stosunku do objętości betonu obniża o ok. 4% wytrzymałości na ściskanie);

zmiana konsystencji na tyle, że pozwala obniżyć ilość wody zarobowej o 15%;

beton uzyskuje równą, gładką i stosunkowo szczelną powierzchnię w styku z deskowaniem.

b) superplastyfikatory:

Domieszki regulujące wiązanie:

domieszki opóźniające wiązanie (Retarbet, Dikszopt):

początek wiązania można opóźnić nawet o 10 godz.;

beton charakteryzuje się niską wytrzymałością początkową;

wyższa wytrzymałość końcowa niż w betonach bez domieszki;

wolniejsze twardnienie;

mieszanka betonowa zachowuje dłużej swą ciekłość tak, że można zmniejszyć ilość wody zarobowej;

cukier w ilości od 1 do 5dag na 100kg cementu oraz kwas fosforowy w ilości od 0,1 do 1kg na 100kg cementu poprawiają urabialność mieszanki i nie obniżają 28-dniowej wytrzymałości betonu.

poważnie obniżają wytrzymałość betonu

Rapidbet, Akcelbet i Optibet:

zwiększają wytrzymałość betonu w okresie początkowym i końcowym;

polepszają urabialność betonu:

Akcelbet i Optibet upłynniają dość istotnie mieszankę betonową i nie wpływają na skurcz i wytrzymałość.

chlorek wapniowy

przy dodatku 2% chlorku beton uzyskanie większej wytrzymałości i mrozoodporności;

dodatek chlorku powyżej 4% masy cementu powoduje wyraźny spadek wytrzymałości 28-dniowej;

osłabienie odporności betonu na agresję siarczanową;

polepszenie urabialność mieszanki;

wzrost wodoszczelności;

beton pozostaje bardziej wilgotny.

Domieszki uszczelniające przeciw przenikaniu wody (Hydrozol):

podwyższenie wodoszczelności betonu;

Hydrozol uszczelnia pory i upłynnia mieszankę i napowietrza mieszankę.

b) domieszki przyspieszające wiązanie i twardnienie:

I grupa - preparaty wywołujące prawie natychmiastowe wiązanie cementu (Hydrofix, szkło wodne- potasowe lub sodowe):

II grupa - skracają reakcje wiązania i przyspieszają okres twardnienia:

Domieszki podwyższające mrozoodporność:

domieszki napowietrzające (Roksol B 3 A);

domieszki uszczelniające (Hydrozol A);

domieszki upłynniające (Betoplast 1).

Domieszki barwiące - zabarwienie betonu.

Domieszki spulchniające - zwiększenie objętości betonu.

Domieszki kompleksowe, uplastyczniająco - przyspieszające:

zwiększenie ciekłości mieszanki betonowej z jednoczesnym przyspieszeniem;

zwiększenie wytrzymałości, zwłaszcza początkowej betonu w stopniu większym niż uzyskuje się stosując domieszki uplastyczniające z jednoczesnym zmniejszeniem ilości wody zarobowej.

Domieszki przyspieszające początkowy przyrost wytrzymałości - zwiększenie kohezji mieszanki betonowej.

Domieszki zwiększające więźliwość wody - zapobieganie szybkiej utracie wody z zaczynu cementowego.

Domieszki przeciwpieniące - zmniejszenie napowietrzenie mieszanki betonowej.

Domieszki zwiększające przyczepność - zwiększenie adhezje zaczynu do kruszywa, stali, innego betonu oraz różnych materiałów budowlanych.

Domieszki ekspensywne - pęcznienie w celu przeciwdziałania przyszłemu skurczowi.

Domieszki przeciwmrozowe - obniżenie temperaturę zamarzania wody.

Domieszki zwiększające wodoodporność na korozję chemiczną:

hydrofibizacja wgłębnej zaprawy lub betonu;

zwiększają nasiąkliwość betonu lub zaprawy.

Domieszki zmniejszające skutki reakcji alkalia -kruszywo - umożliwia lub ogranicza niepożądane pęcznienie stwardniałego betonu eksploatowanego w środowisku o zwiększonej wilgotności.

Domieszki zwiększające odporność na agresję biologiczna - zdolność zabezpieczenia betonu przed niszczącym działaniem agresywnych środowisk biologicznych.

Domieszki będące inhibitorami korozji stali - zabezpieczają zbrojenie w betonie przed korozją albo zmniejszają jej szybkość.

Domieszki spieniające.

Domieszki wytwarzające gaz.

SPRAWDZENIE WYBRANYCH WŁAŚCIWOŚCI PODSTAWOWYCH SKŁADNIKÓW BETONU.

Metody badania cementu wg :

wg PN-EN 196-1:

oznaczenie wytrzymałości na zginanie:

Wykonuje się na próbkach o wymiarach 4x4x16 [cm] sporządzonych z zaprawy 1:3 (spoiwo :piasek normowy).

Beleczki bada się na zginanie bezpośrednio po wyjęciu ich z kąpieli wodnej po powierzchniowym osuszeniu, w oznaczonych przez normy terminach, zwykle po 7 i 28 dniach od chwili zarobienia zaprawy. Badanie przeprowadza się na prasach lub przyrządzie dźwigowym Michaelisa. Każde badanie wytrzymałości należy przeprowadzić na 3 beleczkach.

Wytrzymałość na zginanie należy obliczyć ze wzoru:

![]()

,

gdzie:

b - długość boczna przekroju beleczki, ![]()

;

Ff - obciążenie łamiące na środku beleczki, ![]()

;

l - długość między podporami, ![]()

.

oznaczenie wytrzymałości na ściskanie:

Pozostałe po badaniu na zginanie połówki beleczek wkłada się do prasy bocznymi ściankami pomiędzy dwie płytki metalowe o powierzchni 25 cm2 każda i zgniata się przy jej wzroście nacisku 0,15±0,05 ![]()

.

Wytrzymałość na ściskanie należy obliczyć ze wzoru:

![]()

,

gdzie:

Fc - najwyższe obciążenie przy zgnieceniu próbki, ![]()

;

1600 = 40x40 - powierzchnia płytek lub płytek pomocniczych, ![]()

.

wg PN-EN 196-3

oznaczenie czasu wiązania i stałości objętości:

Jako czas wiązania przyjmuje się okres, po którym igła zanurza się do określonej głębokości w zaczynie cementowym o konsystencji normowej.

Stałość objętości oznacza się mierząc zmianę objętości zaczynu cementowego o konsystencji normowej wykazywanej przez zmianę odległości między dwiema igłami.

Zaczyn cementowy o konsystencji normowej wykazuje określony opór podczas zanurzenia walca znormalizowanego. Określenie ilości wody do uzyskania konsystencji normowej uzyskuje się na podstawie wielokrotnych prób zanurzenia walca w zaczynach cementowych o różnej zawartości wody.

Jeżeli nie przeprowadza się badań wytrzymałościowych cementu przed jego użyciem, to zastosowanie jego może nastąpić po spełnieniu następujących wymagań:

jeżeli w cemencie znajdują się grudki dające łatwo rozgnieść w palcach lub rozpadające się w wodzie, to można go użyć do betonu, lecz należy powiększyć ilość cementu o tyle, aby wskaźnik cementowo-wodny był wyższy o 10% w stosunku do pierwotnie przyjętego;

jeżeli cement zawiera grudki nie dające się rozgnieść w palcach i nie rozpadające się w wodzie, należy cement przesiać na sicie o oczkach kwadratowych wielkości 2mm i sprawdzić ilość odsianych grudek; jeżeli grudek jest nie więcej niż 30% w stosunku ciężarowym, to przesiany cement można użyć po uprzednim sprawdzeniu jego wytrzymałości, zwiększając ilość cementu w taki sposób, aby wskaźnik cementowo-wodny był wyższy o 20% w stosunku do pierwotnie przyjętego;

jeżeli cement zawiera grudki jak opisane w p. b), lecz w ilości większej niż 30% w stosunku ciężarowym, to po przesianiu przez sito o Φ 2mm można go użyć do betonu jedynie pod warunkiem przeprowadzenia badań wytrzymałościowych.

Cement powszechnego użytku - wymagania ogólne:

Cement CEM - spoiwo hydrauliczne, tj. drobno zmielony materiał nieorganiczny, po zmieszaniu się z wodą tworzący zaczyn wiążący i twardniejący w wyniku reakcji i procesów hydratacji, który po stwardnieniu pozostaje wytrzymały i także trwały pod wodą.

Cement CEM, odpowiednio odmierzony i zmieszany z kruszywem i wodą powinien być przydatny do wytwarzania betonu lub zaprawy, które wystarczająco długo zachowują urabialność i po określonym czasie powinny osiągnąć ustalony poziom wytrzymałości, jak również powinny zachować długotrwałą stałość objętości.

Suma zawartości reaktywnego tlenku wapnia i reaktywnego dwutlenku krzemu w cemencie CEM powinna wynosić co najmniej 50% [m/m].

Cement CEM składa się z pojedynczych drobnych ziaren różnych materiałów, lecz ich mieszanina powinna być statycznie jednorodna. Wysoki stopień jednorodności wszystkich właściwości cementu powinien być osiągnięty w ciągłym masowym procesie produkcji, w szczególności na skutek poprawnych procesów mielenia i homogenizacji.

Właściwości mechaniczne i fizyczne:

KLASY |

WYTRZYMAŁOŚĆ NA ŚCISKANIE [MPa] |

CZAS WIĄZANIA |

STAŁOŚĆ OBJĘTOŚCIOWA [mm] |

||||

|

Wczesna |

normowa |

|

|

|||

|

2 dni |

7dni |

28 dni |

28 dni |

początek [mm] |

koniec [h] |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

32,5 |

- |

≥ 16 |

≥ 32,5 |

≤ 52,5 |

≥ 60 |

≤12 |

≤ 10 |

32,5 R |

≥ 10 |

- |

|

|

|

|

|

42,5 |

≥ 10 |

- |

≥ 42,5 |

≤ 62,5 |

|

|

|

42,5 R |

≥ 20 |

- |

|

|

|

|

|

52,5 |

≥ 20 |

- |

≥ 52,5 |

- |

≥ 45 |

≤ 10 |

|

52,5 R |

≥ 30 |

- |

|

|

|

|

|

Kruszywa mineralne:

oznaczenie gęstości nasypowej:

Zasada metody polega na obliczeniu stosunku masy do objętości badanego kruszywa w stanie luźnym lub utrzęsionym, niezależnie od stopnia jego wilgotności (do obliczania jamistości kruszywa oznaczanie należy przeprowadzić na kruszywie w stanie suchym).

Obliczanie wyników. Gęstość nasypową badanego kruszywa w stanie luźnym [ρnl] lub utrzęsionym [ρnu] należy obliczyć, zaokrąglając wynik do 1 [kg/m3], wg wzorów:

a) obliczanie masy próbki kruszywa [m] użytego do badania [kg], wg wzoru:

m = m2 - m1,

w którym:

m2 - masa cylindra wraz z kruszywem, [kg];

m1 - masa cylindra pustego, [kg].

b) obliczanie gęstości nasypowej [ρnl,u], [kg/m3] wg wzoru:

ρnl,u = ![]()

,

w którym:

m - masa próbki kruszywa użytego do badania, [kg];

V - objętość cylindra pomiarowego, [m3].

Za wynik końcowy oznaczania należy przyjąć średnią arytmetyczną wyników trzech równolegle przeprowadzonych oznaczeń, przy czym różnice pomiędzy skrajnymi wynikami nie powinny być większe niż 3 [kg/m3]. W przypadku większych różnic należy podać wyniki poszczególnych oznaczeń. Przy podawaniu wyników oznaczania należy podać stan wilgotności badanego kruszywa (stan suchy, stan powietrzno-suchy lub o określonej wilgotności).

oznaczenie składu ziarnowego wg PN-78/B-06714/15:

Rodzaje metod badań: oznaczanie składu ziarnowego metodą na sucho lub metodą na mokro, które polegają na rozdzieleniu kruszywa na frakcje poprzez przesianie (na sucho, na mokro) przez zestaw sit kontrolnych o znormalizowanych wielkościach oczek kwadratowych i ustaleniu procentowego udziału masy poszczególnych frakcji w badanej próbce.

Obliczanie wyników. Skład ziarnowy należy obliczyć w procentach [m/m] z dokładnością do pierwszego miejsca po przecinku, w sposób następujący:

a) obliczyć procentowy udział poszczególnych frakcji kruszywa [ai] w próbce analitycznej wg wzoru:

![]()

;

w którym:

mi - całkowita masa frakcji wydzielonej w wyniku przesiewania z próbki analitycznej, [g];

ms - masa próbki analitycznej, [g].

obliczyć procentowy udział przesiewu przez poszczególne sita [bn] zestawu sit kontrolnych, wg wzoru:

![]()

bn = a1 + a2 + ... + a(n-1),

![]()

w którym: a1 + a2 + ... + a(n-1) - suma procentowych udziałów w masie próbki analitycznej wszystkich frakcji kruszywa o ziarnach mniejszych od wymiaru oczka sita kontrolnego [n].

![]()

Wynik należy uznać za poprawny, jeżeli suma wydzielonych na poszczególnych sitach kontrolnych frakcji [ai] nie różni się od masy próbki analitycznej o więcej niż ±1[%]. Dopuszczalną różnicę należy dodać lub odjąć od frakcji mającej największy udział procentowy w badanej próbce. W przypadku, gdy różnica jest większa, badanie należy powtórzyć.

![]()

![]()

4. Kruszywa mineralne do betonu:

Kruszywo powinno charakteryzować się stałością cech fizycznych i jednorodnością uziarnienia oraz nie powinno zawierać składników szkodliwych w ilości lub postaci wywierający ujemny wpływ na cechy techniczne betonu.

PRZYGOTOWANIE STOSU OKRUCHOWEGO.

Do betonu należy stosować kruszywa mineralne odpowiadające wymaganiom wg PN-86/B-06712.

Jeśli w normach przedmiotowych na wyroby, elementy i konstrukcje nie postanowiono inaczej, zaleca się stosowanie kruszywa o marce nie niższej niż klasa betonu.

W przypadku betonu o określonym stopniu mrozoodporności lub wodoszczelności zaleca się stosowanie kruszywa o marce nie niższej niż 20.

Kontrola partii kruszywa przed użyciem go do wykonania mieszanki betonowej obejmuje:

- oznaczenia składu ziarnowego wg PN-78/B-06714/15;

- kształtu ziaren wg PN-78/B-06714/46;

- zawartości pyłów mineralnych wg PN-78/B-06714/13;

- zawartości zanieczyszczeń obcych wg PN-76/B-06714/12.

W przypadku, gdy kontrola wykaże niezgodność cech danego kruszywa z wymaganiami wg PN-86/B-06712, użycie takiego kruszywa może nastąpić po jego uszlachetnieniu (np. przez płukanie lub dodatek odpowiedniej frakcji kruszywa).

WYKONANIE WZORCOWYCH MIESZANEK BETONOWYCH PORÓWNAWCZYCH ORAZ O ZMIENIONEJ I NIE ZMIENIONEJ KONSYSTENCJI I OKREŚLENIE KSZTAŁTU I WIELKOŚCI PRÓBEK.

Beton wzorcowy wykonuje się z cementu portlandzkiego 35 wg PN-88/B-30000, kruszywa naturalnego wg punktu 5 oraz wody wg PN-88/B-32250, o zawartości następujących składników na 1m3 betonu:

cement - 350kg;

kruszywo - 1850kg;

woda - w ilości zapewniającej uzyskanie konsystencji mieszanki betonowej równej 3±1cm opadu stożka pomiarowego przy czym kruszywo powinno być suche.

W celu sprawdzenia efektów działania domieszki w zależności od rodzaju cementu należy do przygotowania próbek betonu o składzie j.w. stosować również inne cementy niż cement portlandzki 35.

Dokładność dozowania składników powinna wynosić ±2% masy. Mieszanie składników betonu należy przeprowadzić w betoniarce przeciwbieżnej, w czasie nie krótszym niż 3min i zapewniającym uzyskanie jednorodnej mieszanki.

Betonem (lub betonem wzorcowym) z domieszką o zmienionej konsystencji nazywamy beton o składzie wg PN-88/B-06250 lub z domieszką w ilości określonej w odpowiednim dokumencie i z zachowaniem takiej samej ilości wody jaką miał beton bez domieszki.

Beton (lub betonem wzorcowym) z domieszką o niezmienionej konsystencji nazywamy beton o składzie wg PN-88/B-06250 lub z domieszką w ilości określonej w odpowiednim dokumencie i zmienionej ilości wody zarobowej tak, aby uzyskać konsystencję taką samą jak beton bez domieszki.

Wykonanie próbek - beton w formach posmarowanych środkiem antyadhezyjnym, należy wkładać i zagęszczać w taki sam sposób, jaki stosowano przy betonowaniu wyrobu, tzn. za pomocą wibrowania albo ręcznego zagęszczania lub ubijania.

W zależności od rodzaju badań należy przygotować próbki:

sześciennej o wymiarach wg PN-88/B-06250:

TYP PRÓBKI |

DŁUGOŚĆ BOKU [cm] |

POWIERZCHNIA ŚCISKANIA PRÓBKI [cm2] |

MAKSYMALNA ŚRENICA ZIAREN KRUSZYWA [mm] |

A B C |

20 15 10 |

400 225 100 |

63 31,5 16 |

150x150x600mm;

100x100x500mm.

OZNACZENIE ZWIĘKSZANIA CIEKŁOŚCI MIESZANKI BETONOWEJ.

Badanie konsystencji ( ciekłości ) należy przeprowadzić zgodnie z wytycznymi zawartymi w normie PN-88/B-06250 - „Beton zwykły”:

1) Metoda Ve-Be - stosowana głównie do mieszanek o mniejszym stopniu ciekłości.

Badanie. Należy pobrać porcja mieszanki betonowej - co najmniej 8 [dm3], ułożyć mieszankę w formie stożkowej w 3 warstwach, z zagęszczeniem każdej, następnie wibrować na stoliku wibracyjnym do chwili zetknięcia się całej powierzchni stożka z mieszanką w naczyniu.

Czas wibrowania wyznaczony jest z dokładnością do 1 sekundy, jest wskaźnikiem konsystencji. Ocena konsystencji polega na porównaniu wyniku jednego pomiaru z wielkością wymaganą wg tablicy:

KONSYSTENCJA I JEJ SYMBOL |

SPOSOBY ZAGĘSZCZENIA I WARUNKÓW FORMOWANIA (KSZTAŁT PRZEKROJU, ILOŚĆ ZBROJENIA) |

WSKAZNIK WG METODY Ve-Be [s] |

WSKAŹNIKI WG METODY STOŻKA OPADOWEGO |

1 |

2 |

3 |

4 |

Wilgotna K - 1 |

Mieszanki wibrowane (pow. 100 Hz) wibro- prasowane; przekroje proste, rzadko zbrojone. |

≥ 28 |

- |

Gęstoplastyczna K - 2 |

Mieszanki wibrowane lub ubijane ręcznie; przekroje proste, rzadko zbrojone. |

27 - 14 |

- |

Plastyczna K - 3

|

Mieszanki wibrowane i ręcznie sztychowane; przekroje proste, normalnie zbrojone (ok.1-2,5%) lub mieszanki wibrowane; przekroje złożone, rzadko zbrojone. |

13 - 7 (metoda zalecana) |

2 - 5 |

Półciekła K - 4 |

Mieszanki wibrowane lub ręcznie sztychowane; przekroje złożone, gęsto zbrojone lub ręcznie sztychowane; proste przekroje, normalnie zbrojone. |

≤ 6 |

6 - 11 |

Ciekła K - 5 |

Mieszanki ręcznie sztychowane. |

- |

612 - 15 (met. Zalecana) |

Metoda stożka opadowego - powinna być stosowana głównie do mieszanek o większym stopniu ciekłości.

Zestaw pomiarowy:

forma w kształcie stożka opadowego;

lej zasypowy;

pręt stalowy;

liniał metalowy, miara z podziałką milimetrową.

Badanie obejmuje czynności:

pobranie porcji mieszanki betonowej w ilości co najmniej 8dm3;

ustawienie formy z przyłożonym lejem i jej unieruchomienie;

wypełnienie formy mieszanką betonową w trzech warstwach, z zagęszczeniem każdej przez 25-krotne zagłębienie pręta;

usunięcie nadmiaru mieszanki i wygładzenie jej przez zatarcie;

podniesienie formy i postawienie tuż obok stożka utworzonego z mieszanki;

pomiar różnicy wysokości formy stożkowej i odkształconego stożka mieszanki przy użyciu liniału przyłożonego poziomo do formy i miarki.

Różnica wysokości formy i stożka, zwana opadem stożka, wyznaczana z dokładnością do 1cm, jest wskaźnikiem konsystencji. Ocena konsystencji mieszanki betonowej polega na porównaniu wyników pojedynczych pomiarów z wielkościami wymaganymi w powyższej tablicy.

Wyniki oznaczenia:

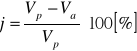

metoda Ve-Be - zmniejszenie konsystencji w [%] wg wzoru:

![]()

;

gdzie:

Kre - zmniejszenie konsystencji [%];

Sd - konsystencja mieszanki betonowej z domieszką [g];

S - konsystencja mieszanki betonowej bez domieszki.

metoda stożka opadowego - różnica konsystencji mieszanki betonowej z domieszką i bez niej [cm] wg wzoru:

![]()

gdzie:

Kst - różnica konsystencji [cm];

Cd - konsystencja mieszanki betonowej z domieszką [cm];

C - konsystencja mieszanki betonowej bez domieszki.

OZNACZENIE ZMIANY KONSYSTENCJI W NORMOWYM CZASIE.

Należy wykonać odpowiednio mieszankę betonową wg punktu 6.

Po dodaniu domieszki do mieszanki i zakończenia mieszania, przeprowadzić pomiar konsystencji wg PN-89/B-06250 - metoda Ve-Be i metoda stożka opadowego (przebieg badania został opisany w punkcie 7).

Obliczenie [%] stosunku do wartości konsystencji mieszanki po 10±2min.

OKREŚLENIE ZMNIEJSZENIA ILOŚCI WODY ZAROBOWEJ.

Wykonanie - Beton zmierzyć konsystencją, następnie wykonać mieszankę betonową o składzie jak z domieszką o niezmiennej konsystencji - aby była ona jak dla mieszanki w punkcie 6.

Oznaczenie - Różnica wody zarobowej bez domieszki [%] w stosunku do zawartości wody zarobowej w mieszance bez domieszki.

OKREŚLENIE GĘSTOŚCI POZORNEJ MIESZANEK BETONOWYCH I JEJ ZMIAN.

Pomiar z wykorzystaniem objętościomierza.

![]()

![]()

![]()

gdzie:

mkrusz. = (mcylindra + mkrusz.) - mcylindra [kg];

V - objętość cylindra pustego [dm3].

OZNACZENIE ZAWARTOŚCI POWIETRZA W MIESZANCE BETONOWEJ.

Zawartość powietrza w zagęszczonej mieszance betonowej nie powinna przekraczać:

wartości 2[%] w przypadku stosowania domieszek napowietrzających;

przedziałów wartości podanych w tablicy, w przypadku stosowania domieszek napowietrzających:

GRUPA FRAKCJI UZIARNIENIA KRUSZYWA [mm] |

0-8 |

0-16 |

0-31,5 |

0-63 |

|

Zawartość powietrza [%] |

Beton narażony bezpośrednio na czynniki atmosferyczne |

4,5 - 6,5 |

3,5 - 5,5 |

3 - 5 |

2 - 4 |

|

Beton narażony na stały dostęp wody przed zamarznięciem. |

5,5 - 7,5 |

4,5 - 6,5 |

4 - 6 |

3 - 5 |

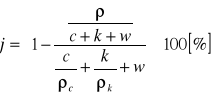

Określenie zawartości powietrza (jamistości) w świeżym tworzywie odbywa się wg wzoru:

lub

;

gdzie:

Vp - objętość pozorna mieszanki betonowej w stopniu zagęszczonym;

Va - objętość absolutna mieszanki betonowej.

![]()

;

gdzie:

C, K, W - masy składników w próbnej mieszance betonowej;

ρc, ρk - gęstość składników.

Wynik oznaczenia:

zawartość powietrza w badanych próbkach z i bez domieszki;

różnica między zawartością powietrza w próbkach z i bez domieszki.

OKREŚLENIE WPŁYWU DOMIESZKI NA 28-DNIOWĄ WYTRZYMAŁOŚĆ BETONU PRZY ZWIĘKSZENIU STOPNIA CIEKŁOŚCI ORAZ PRZY ZACHOWANIU KONSYSTENCJI.

Wykonanie oznaczenia.

Z mieszanki betonowej o składzie wg punktu 6 należy wykonać próbki, a następnie zbadać wytrzymałość na ściskanie próbek betonu bez domieszki oraz z domieszką o zmienionej konsystencji i niezmienionej konsystencji wg PN-88/B-06250.

Badanie wytrzymałości betonu na ściskanie.

Do wykonania próby ściskania należy stosować prasy wytrzymałościowe z ważnym świadectwem legalizacji. Zakres pomiarowy siłomierza powinien być dobrany tak, aby największa siła potrzebna do zniszczenia próbki była nie mniejsza niż 20% i nie większa niż 90% pełnego obciążenia.

Siła niszcząca powinna wzrastać z prędkością 0,5±0,1 [MPa/s] i powinna być określona z dokładnością do 1[%], gdy badania przeprowadzone są w placówkach badawczych, i 3[%] w przypadku badań na budowie.

Obliczanie wytrzymałości na ściskanie próbki należy wykonać z dokładnością do 0,1 [MPa], wg wzoru:

![]()

[MPa],

gdzie:

F - siła niszcząca próbki, [kN];

A - powierzchnia rzeczywista przekroju próbki, [cm2];

ω - współczynnik przeliczeniowy ze względu na wymiary próbek:

CECHA |

PRÓBKA SZEŚCIENNA TYPU |

||

|

A |

B |

C |

Współczynnik przeliczeniowy wytrzymałości ze względu na wymiary próbek, ω |

1,05 |

1,00 |

0,90 |

Ocenę wytrzymałości na ściskanie betonu danej partii należy przeprowadzić w podany niżej sposób:

- jeśli liczba kontrolowanych próbek n≤15, powinien być spełniony następujący warunek:

![]()

,

gdzie:

Rc min - najmniejsza wartość wytrzymałości w badanej serii n próbek, [MPa];

α - współczynnik zależny od liczby próbek n;

RbG - wytrzymałość gwarantowana; [MPa].

Jeśli warunek powyższy nie jest spełniony, bo beton może być uznany za odpowiadający danej klasie, jeżeli:

![]()

![]()

- średnia wartość wytrzymałości w badanej serii próbek; oblicza się ją ze wzoru:

![]()

*,

gdzie:

Rc - wytrzymałość poszczególnych próbek.

Wartość współczynnika w zależności od liczby badanych próbek betonu:

LICZBA PRÓBEK n |

|

|

1,15 1,10 1,05 |

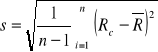

- jeśli liczba kontrolowanych próbek n≥15, powinien być spełniony następujący warunek:

![]()

,

gdzie:

![]()

- średnia wartość wytrzymałości z *;

s - odchylenie standardowe wytrzymałości, obliczane wg wzoru:

..

Jeśli odchylenie standardowe wytrzymałości s jest większe od wartości 0,2![]()

(z *), zaleca się ustalenie i usunięcie przyczyn powodujących zbyt duży rozrzut wytrzymałości.

Wynik oznaczenia:

wytrzymałość na ściskanie betonu wg PN-88/B-06250;

wytrzymałość na ściskanie betonu z domieszką [%] w stosunku do wytrzymałości betonu bez domieszki.

Wyszukiwarka

Podobne podstrony:

SPRAWOZDANIE Z MAT BUD, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, matbud, sp

Mat bud lab

Mat.bud laborki 3 paweł, Budownictwo, Semestr 3, Materialy budowlane

sciaga mat bud i tech bet, BUDOWNICTWO, Wytrzymałość materiałów i technologia betonu, Wykłady

Chemia mat. bud, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.laborki, Chemi

mat bud egz, Budownictwo sem III, Materiały Budowlane

Mat bud sprawko 1, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, materiały budow

sprawozdanie 1 mat bud, STUDIA budownictwo, SEMESTR I, materiały budowlane

Chemia mat. bud, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.laborki, Chemi

mat bud 006 (Kopiowanie) (Kopiowanie)

mat bud 102 (Kopiowanie) (Kopiowanie)

mat bud 067 (Kopiowanie) (Kopiowanie)

Mat Bud wyk 07

mat bud 051 (Kopiowanie) (Kopiowanie)

mat bud 091 (Kopiowanie) (Kopiowanie)

sciaga bud ogolne, Studia budownictwo pierwszy rok, Budownictwo ogólne

Wnioski do tabeli własciwości mechaniczne, mat bud Laborki

więcej podobnych podstron