WERSJA AKTUALNA NA DZIEŃ 27.07.2002 - późniejszych zmian w tej części nie było

dodatkowo część analityczna

Cel pracy

Celem pracy jest przedstawienie głównych czynników powodujących zagrożenia w środowisku pracy a także techniki analityczne stosowanie do ograniczenia częstości ich występowania lub minimalizacji skutków.

Słowo wstępne

Od zarania wieków człowiek ma do czynienia z wypadkami i katastrofami, w wyniku których zostały poniesione ogromne straty ludzkie, materialne bądź środowiskowe, bez względu na źródło pochodzenia zagrożeń, które je powodują. Mogły one pochodzić od zagrożeń naturalnych (określane potocznie jako siła wyższa) lub być przyczyną działalności człowieka, zwłaszcza u schyłku XX wieku, w którym odnotowuje się gwałtowny rozwój techniki i technologii. Nie trudno sobie wyobrazić awarię lub wypadek zagrażający życiu czy zdrowiu ludzi i środowisku naturalnemu. Takich katastrof - bo w przypadku bardzo poważnego skażenia środowiska czy śmierci wielu ludzi trzeba mówić o katastrofie - zdarzyło się w ostatnich kilkudziesięciu latach niepokojąco dużo. Szczególnie dotyczy to zakładów chemicznych wytwarzających lub przetwarzających duże ilości substancji niebezpiecznych.

Podczas analizy przyczyn wypadków i katastrof przemysłowych i porównywaniu ich do siebie nierzadko dochodzono do wniosku, że można było ich uniknąć a przynajmniej maksymalnie zminimalizować skutki. Często bowiem systemy ostrzegawcze sygnalizowały zagrożenie awarią i dopiero w toku analizy przyczyn katastrofy okazywało się, że alarmowały one o niespełnieniu jednego lub kilku podstawowych wymogów bezpieczeństwa, a co się z tym wiąże - zagrożenie mogło być w porę rozpoznane i zażegnane. W takim wypadku należało bowiem podjąć odpowiednie kroki dla zapobieżenia awarii i powstaniu strat.

Tak więc człowiek dostosował się do współistnienia z zagrożeniem i tolerowania go a także nauczył się zapobiegania powstawania strat, które miały nie tylko charakter materialny ale i społeczny. Były one zbyt duże aby je lekceważyć: przerwy w produkcji, zwolnienia pracowników jako zdrowotny skutek wypadku, koszty związane z naprawą sprzętu, zakupem nowych urządzeń, wypłacaniem odszkodowań itd.

W ten sposób bezpieczeństwo stało się podstawowym parametrem operacyjnym, którego spełnienie decyduje o prowadzeniu działalności przemysłowej. Dlatego też wprowadzono szereg działań natury legislacyjnej, prawnej a także naukowo - technicznej aby już na etapie projektowania i konstrukcji zapobiegać powstawaniu wypadków.

Realizacja tej polityki była możliwa tylko dzięki świadomości, iż problemy bezpieczeństwa w różnych obszarach techniki i technologii mają różny charakter i mogą być opisywane w jednakowy sposób. Powstała więc nowa dziedzina nauki zwana nauką o bezpieczeństwie.

Rys. . Schemat wzajemnego powiązania różnych nauk o pracy i innych, które dają największy wkład do wykrywania zagrożeń i ukształtowania warunków pracy zgodnie z wymaganiami bezpieczeństwa i higieny pracy.

PODSTAWY NAUKI O BEZPIECZEŃSTWIE - MODEL M - T - E

Podstawą nauki o bezpieczeństwie jest stworzenie systemu, w którego skład wchodzi człowiek (M), technika (T) oraz środowisko (E) i występują wzajemne oddziaływania na siebie tych elementów. Jak w każdym systemie, oddziaływania takie mogą przynosić zarówno pozytywne skutki jak i straty. Nauka o bezpieczeństwie zwana również nauką o zapobieganiu stratom, zajmuje się właśnie stratami, które powstają właśnie na skutek niepożądanych zdarzeń w systemie M - T - E. Zdarzenia takie, zwane zdarzeniami wypadkowymi przynoszą negatywne skutki zarówno dla człowieka w postaci urazów i chorób zawodowych, jak i dla samej techniki, zwane uszkodzeniami oraz dla środowiska, prowadząc do jego degradacji.

Rys. . Schemat systemu M. - T - E

Środowisko (E) obejmuje istotne dla człowieka tzw. otoczenie, oznaczające materialne i społeczne środowisko pracy oraz stanowisko pracy i jest charakterystyczne dla bezpieczeństwa zawodowego w miejscu pracy, natomiast tzw. środowisko życia oraz środowisko naturalne jest charakterystyczne dla bezpieczeństwa procesowego. Pod względem funkcjonalnym środowisko z jednej strony wpływa na bezpieczeństwo techniki, np. poprzez oddziaływanie na stan psychofizyczny człowieka - operatora, zaś z drugiej strony jest odbiornikiem negatywnych skutków jej istnienia, szczególnie w przypadku awarii i katastrof środowiskowych.

Negatywne skutki powstające w systemie M - T - E pojawiające się w postaci strat ludzkich, środowiskowych oraz w samej technice, występują we wszystkich fazach cyklu życia produktów techniki i są one nie do uniknięcia. Można jednak wpływać na częstość ich występowania jak i na rozmiar i rodzaj skutków, dokonując odpowiedniej analizy ryzyka w celu zidentyfikowania możliwie wszystkich potencjalnych zagrożeń, występujących w danej działalności, prawdopodobieństwa ich wystąpienia oraz strat, jakie z tego tytułu mogą powstać.

Ocenę niepożądanych zdarzeń można rozpatrywać z punktu widzenia skutków lub przyczyn ich powstania. Metoda polegająca na analizie skutków jest metodą tradycyjną i zwana jest metodą reaktywną lub retrospektywną. Obejmuje ona wszelkie zagadnienia związane z analizą powypadkową i proponuje zalecenia do poprawy bezpieczeństwa i analizuje straty po ich wystąpieniu. Analiza potencjalnych przyczyn powstawania awarii lub wypadków zwana jest oceną ryzyka i jest metodą proaktywną lub prospektywną i jej celem jest przewidzenie wystąpienia ryzyka, zanim się ono wydarzy.

Zarówno ocena ryzyka jak i analiza wypadków stanowią ważne elementy składowe w zarządzaniu bezpieczeństwem. Bowiem wiedza przyczynach powstania wypadków oraz analiza ich skutków pozwala niejednokrotnie uniknąć podobnych, niepożądanych zdarzeń w przyszłości. Wiedza ta pozwala na wprowadzenie zmian w procedurach technologicznych, projektach instalacji, i urządzeń, w systemach szkolenia pracowników.

Podstawowe pojęcia i określenia

Bezpieczeństwo - brak możliwości powstawania strat.

Strata - nieuzasadniona, a zatem możliwa do uniknięcia część kosztów działania określonego systemu M-T-E w świetle znanych i dostępnych rozwiązań techniczno - organizacyjnych i wyrażona w dowolnych jednostkach finansowych. Wyróżnia się;

straty ciągłe - występujące nieustannie w toku proces produkcyjnego]

straty chwilowe - występujące w sposób nagły, incydentalny, są związane z jednoczesnym występowaniem zagrożeń oraz czynników aktywujących te zagrożenia.

Ryzyko - możliwość powstawania strat wyrażona przez prawdopodobieństwo występowania określonego rodzaju skutków w określonym czasie.

Zagrożenie - inherentna właściwość natury fizycznej, chemicznej czy biologicznej danej substancji, urządzenia lub sytuacji, zdolna do spowodowania strat; charakteryzuje się określonym potencjałem zagrożenia, tzw. czynnikiem. Jest to rozwijająca się sytuacja przedwypadkowa.

Zagrożenie potencjalnie wypadkowe jest to stan w rzeczy w obszarze techniki, technologii, organizacji czynności i zachowania się człowieka, sił przyrody, reakcji fizykochemicznych, czynnika inicjującego, które stanowią potencjalną możliwość powstania wypadku. Zagrożenie to może trwać bardzo długo, nie powodując wypadku urazowego.

Wyróżnia się następujące zagrożenie wypadkowe:

w stanie biernym - zdarzenie potencjalne - gdy nie ma przesłanek do podejrzewania i wykrycia możliwości powstania wypadku,

w stanie aktywnym - każde zagrożenie, które w każdej chwili może zostać zaktywizowane,

dynamicznie zmieniające się w czasie, bez bezpośredniego działania człowieka - trudne do zauważenia, ale możliwe do wcześniejszego wykrycia, zanim zdarzy się wypadek.

Wyżej wymienione stany zdarzeń wypadkowe nie są stałe, stabilne, mogą się zmieniać i przechodzić jedne w drugie.

Z punktu widzenia pochodzenia danego zagrożenia możemy wyróżnić:

zagrożenia naturalne - trzęsienia ziemi, tajfuny, powodzie - są trudne do przewidzenia i powodują niepożądane a nawet katastrofalne skutki

zagrożenia technologiczne - związane z działalnością ludzką - ściśle powiązane z rodzajem produkcji/przemysłu, stosowanymi substancjami i procesami, rodzajami aparatury i wyposażenia oraz innymi uwarunkowaniami lokalnymi.

W ramach zagrożeń technologicznych można wyodrębnić dwie grupy:

zagrożenia nadzwyczajne - związane z masowym wypływem materiału niebezpiecznego stwarzającego zagrożenia toksyczne i pożarowo - wybuchowe o groźnych skutkach natychmiastowych lub opóźnionych dla ludzi, środowiska i mienia, natychmiastowe lub opóźnione na terenie i/lub poza terenem jednostki organizacyjnej (zakładu/instalacji)

zagrożenia ogólne - spotykane we wszystkich branżach przemysłowych związane z typowymi wypadkami przy pracy w związku z obsługą i konserwacją maszyn i narzędzi pracy, stosowaniem elektryczności i innych czynników energetycznych, oddziaływaniem czynników fizycznych i chemicznych środowiska pracy oraz stosowaniem określonych metod organizacji pracy

Zagrożenia naturalne |

Zagrożenia technologiczne |

|

|

Tabela . Ogólne porównanie zagrożeń naturalnych i technologicznych

Zdarzenie potencjalnie wypadkowe jest to konkretne, nagłe i niezamierzone zdarzenie nie powodujące żadnego urazu fizycznego ani innego rodzaju strat a poprzedzające bezpośrednie zdarzenie wypadkowe.

Zdarzenie potencjalnie wypadkowe jest efektem występowania czynnika zagrożenia, który w zależności od intensywności można podzielić na:

niebezpieczny - prowadzący w konsekwencji do wypadku,

szkodliwy - powodujący choroby zawodowe,

uciążliwy - o mniejszej intensywności od szkodliwego, ale również mogący doprowadzić o choroby zawodowej.

Rys. Piramida Heidricha ukazująca prawidłowości statystyczne kształtowania się liczby wypadków - wynika z niej, iż aby zmniejszyć liczbę wypadków śmiertelnych należy zmniejszyć ilość zdarzeń potencjalnie wypadkowych

Mikrourazy są to drobne okaleczenia urazowe, które powstają niekiedy w pracy lub poza pracą, ale nie powodują zwolnień z pracy.

Łatwo więc zauważyć, iż zdarzenia potencjalnie wypadkowe i mikrourazy tylko w wyniku zbiegu przypadkowych okoliczności nie doprowadziły do cięższych w skutkach wypadków.

Z wielu sformułowanych w literaturze definicji wypadku za najbardziej znaną uważa się definicję Heindricha, która brzmi:

„wypadek, jest niezamierzonym i nie dającym się kierować wydarzeniem, w którym akcja lub reakcja jakiegoś przedmiotu, substancji, osoby lub promieniowania pociąga za sobą uszkodzenia cielesne”.

Spośród definicji zaproponowanych przez innych autorów należy wymienić:

W. Ischheisera, który podkreślił rolę czynnika organizacyjnego. Określił on wypadek podczas pracy jako odchylenie od normalnego, oczekiwanego przebiegu zdarzeń w zakładzie pracy powodujące uszkodzenie maszyn, materiałów lub ludzi,

K. Strassera, podkreślającego szkodę materialną jako skutek wypadku. Według tej teorii wypadek jest niezaplanowanym zdarzeniem lub aktem dającym w wyniku zranienie lub śmierć osób, lub szkodę materialną,

S Filipkowskiego, który rozszerzył definicję Heindricha stwierdzając, iż wypadek jest niezamierzonym i nie dającym się kontrolować wydarzeniem, w którym szybka akcja lub reakcja jakiegoś przedmiotu, substancji, osoby lub promieniowania - powstała w wyniku zakłócenia w oczekiwanym przebiegu wydarzeń - naraża elementy materialne lub ludzi na uszkodzenie,

Hansena, który uważa, że dla celów zapobiegania byłaby przydatna definicja określająca, iż wypadkiem w pracy jest materialne zakłócenie w materialnych środkach lub czynnikach środowiska pracy (T), organizacji czynności pracy (O), w reagowaniu lub zachowaniu się człowieka (L), które jest przyczyną zdarzenia wypadkowego lub urazu człowieka,

Birda i Germorna, którzy przyjęli, że wypadkiem przy pracy jest każde zaistniałe zdarzenie podczas procesu produkcyjnego, które wykazuje odchylenie od ustalonego wzorca,

Haddona i Bakera, którzy zaproponowali, aby termin „wypadek” zastąpić terminem „obrażenie”; ujmują oni obrażenie wypadkowe jako skutek ostrego wystawiania na działanie zagrażających czynników chemicznych, fizycznych lub biologicznych lub jako skutek wymiany energii między jej źródłem a organizmem; zagrożenia te można identyfikować, a skutki szacować i redukować; sam termin „obrażenie” koncentruje się na doznanej krzywdzie a jego używanie motywuje do ostrożnego i rozważnego postępowania oraz wskazuje na konieczność podejmowania działań profilaktycznych.

Według GUS, ze względu na ilość poszkodowanych osób wyróżniamy wypadki:

indywidualne, gdy w danym zdarzeniu obrażeń doznała tylko jedna osoba,

zbiorowe, gdy w następstwie jednego zdarzenia powstają obrażenia u dwóch lub większej liczby osób.

Natomiast ze względu na skalę skutków, wg GUS wyróżnia się:

wypadki śmiertelne, jeśli w wyniku wypadku śmierć poszkodowanej osoby nastąpiła natychmiast lub w okresie 6 miesięcy od wypadku,

wypadki powodujące ciężkie uszkodzenie ciała, w wyniku których nastąpiła utrata wzroku, słuchu lub mowy lub inne ciężkie kalectwo, w tym trwałe poważne zeszpecenie lub zniekształcenie ciała lub ciężka, długotrwała choroba zagrażająca życiu,

wypadki nadzwyczajne oraz pozostałe.

Wypadkiem przy pracy, zgodnie z Dz. z 1983 r. nr 30, poz. 144 ze zmianami, nazywane jest nagłe zdarzenie wywołane przyczyną zewnętrzną, powodujące chorobę, niezdolność do pracy lub śmierć pracownika, które zaszło w związku z wykonywaną pracą, tzn.:

podczas lub w związku z wykonywaniem przez pracownika zwykłych czynności lub poleceń przełożonych,

podczas lub w związku z wykonywaniem przez pracownika czynności w interesie zakładu, nawet bez polecenia,

w czasie pozostawania do dyspozycji zakładu pracy, w drodze między siedzibą zakładu pracy z miejscem wykonywania obowiązku wynikającego ze stosunku pracy.

Ponadto w myśl ww. przepisu na równi z wypadkami przy pracy, w zakresie uprawnień do świadczeń, traktuje się również wypadki, którym pracownik uległ:

podczas trwania podróży służbowej,

w związku z odbywaniem służby w oddziałach samoobrony lub w związku z przynależnością do ochotniczej straży pożarnej, działającej w zakładzie pracy,

przy wykonywaniu zadań zleconych przez działające w zakładzie organizacje polityczne lub zawodowe albo uczestnicząc w organizowanych przez nie czynach społecznych.

Wyżej wymienione wypadki traktuje się analogicznie jak wypadki przy pracy i nazywane są wypadkami zrównanymi z wypadkiem przy pracy.

W myśl polskiego prawa, zwłaszcza zapisów w Prawie Pracy, pracownikowi przysługuje także świadczenie powypadkowe, gdy uległ on wypadkowi w drodze do pracy lub z pracy.

Oprócz wypadków przy pracy, wypadków z nimi zrównanych i wypadków w drodze do i z pracy, przepisy prawne przewidują również kategorię wypadków w szczególnych okolicznościach. Do takich wypadków zaliczamy zdarzenia, które miały np. miejsce przy: ratowaniu innych osób od niebezpieczeństwa grożącego ich życiu, chronieniu własności publicznej przed grożącą jej szkodą, ściganiu lub ujęciu osób podejrzanych o popełnienie przestępstwa lub przy chronieniu innych osób przed napaścią.

Zgodnie z Dyrektywą Rady Narodów Europejskich (EC) z 24 czerwca 1982r katastrofą nazywa się takie zdarzenia jak pożar, eksplozja, poważna emisja toksycznych substancji będące wynikiem niekontrolowanych wydarzeń powstałych w trakcie działalności przemysłowej i prowadzących do poważnych niebezpieczeństw dla człowieka, występujących bezpośrednio lub z opóźnieniem wewnątrz albo poza przedsiębiorstwem i/lub dla środowiska naturalnego, związanych z jedną lub kilkoma niebezpiecznymi substancjami.

5. Główne przyczyny powstawania wypadków

Przyczyny wypadków wg GUS

Istnieje wiele przyczyn powstawania wypadków. W celu ujednolicenia genezy powstawania wypadków Główny Urząd Statystyczny wprowadził następujący, podział na:

przyczyny techniczne

przyczyny organizacyjne

przyczyny ludzkie

Przyczyny techniczne

Niewłaściwy stan czynnika materialnego - wady konstrukcyjne lub niewłaściwe rozwiązania technologiczne i ergonomiczne czynnika materialnego:

wady konstrukcyjne czynnika materialnego będące źródłem zagrożeń,

niewłaściwa struktura czynnika materialnego,

nieodpowiednia wytrzymałość czynnika materialnego,

niewłaściwa stateczność czynnika materialnego,

brak lub niewłaściwe urządzenia zabezpieczające,

brak lub niewłaściwe zabezpieczenia ochrony zbiorowej,

niewłaściwe elementy sterownicze,

brak lub niewłaściwa sygnalizacja zagrożeń,

niedostosowanie czynnika materialnego do transportu, konserwacji lub napraw,

inne niedoskonałości projektowo - konstrukcyjne.

2. Niewłaściwe wykonanie czynnika materialnego

zastosowanie materiałów zastępczych,

niedotrzymanie wymaganych parametrów technicznych,

inne niewłaściwe wykonanie

3. Wady materiałowe czynnika materialnego

ukryte wady materiałowe,

inne

4. Niewłaściwa eksploatacja czynnika materialnego

nadmierna eksploatacja,

niedostateczna eksploatacja,

niewłaściwe naprawy i remonty,

inne niewłaściwości związane z eksploatacją.

Przyczyny organizacyjne

1. Niewłaściwa ogólna organizacja pracy

nieprawidłowy podział pracy lub rozplanowanie zadań,

niewłaściwe polecenia przełożonych,

brak nadzoru,

niewłaściwa koordynacja prac zbiorowych,

wykonywanie polecenia nadzoru prac nie wchodzących w zakres obowiązków pracownika,

brak instrukcji posługiwania się czynnikiem materialnym,

dopuszczenie do pracy czynnika materialnego bez wymaganych kontroli lub przeglądów,

tolerowanie przez nadzór odstępstw od zasad BHP,

niedostateczne przygotowanie zawodowe pracowników,

brak lub niewłaściwe przeszkolenie w zakresie BHP,

dopuszczenie do pracy człowieka z przeciwwskazaniami lekarskimi lub bez badań lekarskich,

wykonywanie pracy w zbyt małej obsadzie osobowej,

wykonywanie prac pomimo niewłaściwego zaopatrzenia w narzędzia lub surowce,

inne niewłaściwości.

2. Niewłaściwa organizacja stanowiska pracy

niewłaściwe usytuowanie urządzeń na stanowisku pracy,

nieodpowiednie przejścia lub dojścia,

nieodpowiednie rozmieszczenie i składowanie przedmiotów pracy,

nieusunięcie zbędnych przedmiotów, substancji lub energii,

brak osłon osobistych,

niewłaściwy dobór osłon osobistych,

inne niewłaściwości

Przyczyny ludzkie

1. Brak lub niewłaściwe posługiwanie się czynnikiem materialnym

używanie nieodpowiedniego dla danej pracy czynnika materialnego,

wykonywanie pracy ręcznie zamiast przy użyciu czynnika materialnego,

używanie czynnika materialnego podczas przebywania osób w strefie zagrożenia,

niewłaściwe zabezpieczenie czynnika materialnego,

udostępnienie przez pracownika czynnika materialnego osobie nieupoważnionej,

użycie czynnika materialnego niezgodnie z jego przeznaczeniem,

niewłaściwe uchwycenie, trzymanie czynnika materialnego,

inne niewłaściwości

2. Nieużywanie sprzętu ochronnego przez pracownika

nieużywanie przez pracownika osłon osobistych,

nieużywanie przez pracownika urządzeń zabezpieczających,

nieużywanie przez pracownika środków ochrony zbiorowej

inne niewłaściwości.

3. Niewłaściwe, samowolne zachowanie się pracownika

wykonywanie pracy nie wchodzącej w zakres obowiązków,

przechodzenie, przejeżdżanie lub przebywanie w miejscach niedozwolonych,

wejście, wjechanie na obszar zagrożony bez upewnienia się czy nie ma niebezpieczeństwa,

wykonywanie czynności bez usunięcia zagrożenia,

zbyt szybka jazda,

żarty i bójki,

inne

4. Niewłaściwy stan psychofizyczny

nagłe zachorowanie, niedyspozycja fizyczna,

przewlekła lub ostra choroba psychiczna,

zmęczenie,

zdenerwowanie,

nadużywanie alkoholu,

inne

5. Nieprawidłowe zachowanie pracownika

nieznajomość zagrożenia,

nieznajomość zasad BHP,

lekceważenie zagrożenia,

lekceważenie zasad BHP,

lekceważenie poleceń przełożonych,

niedostateczna koncentracja uwagi,

zaskoczenie niespodziewanym zdarzeniem,

niewłaściwe tempo pracy,

brak doświadczenia,

inne.

Dane statystyczne w odniesieniu do wypadków przy pracy

Rosnąca liczba poszkodowanych w wypadkach przy pracy (108 274 osoby w 1990 roku, 120 896 w 1997 roku) i duża liczba stwierdzonych chorób zawodowych (11 685 w 1997 r) świadczą o ciągle niekorzystnych warunkach pracy i panujących tam zagrożeniach. Są to dane oficjalne, podawane przez GUS. Jednak w rzeczywistości liczby te mogą być dużo wyższe, a wynika to z faktu częstego braku informacji z małych firm (do 50 osób) a często także z braku odpowiedniego przygotowania laboratoriów oceniających warunki pracy do kompleksowej oceny narażenia na wszystkie istotne czynniki mogące mieć wpływ na zagrożenie dla zdrowia.

Z danych statystycznych GUS dotyczących wypadków przy pracy i chorób zawodowych wynika, iż w latach 1990 - 1998 poziom bezpieczeństwa w Polsce znajdował się na niedostatecznym poziomie.

Rok |

Wypadki ogółem |

Wypadki śmiertelne |

Ciężkie uszkodzenia ciała |

1990 |

108 274 |

850 |

5 507 |

1991 |

116 066 |

781 |

4 925 |

1992 |

102 944 |

644 |

3 380 |

1993 |

103 073 |

655 |

2 711 |

1994 |

|

|

|

1995 |

112 205 |

624 |

2 249 |

1996 |

117 119 |

647 |

2 106 |

1997 |

120 087 |

702 |

2 014 |

1998 |

117 518 |

651 |

1 862 |

Uwaga. W zestawieniu nie uwzględniono wypadków w rolnictwie indywidualnym

Tabela. . Wypadki zgłoszone do GUS w latach 1990 - 1998

Jak podają dane statystyczne, głównymi przyczynami wypadków przy pracy w Polsce w roku 2000 były:

uderzenia i przygniecenia - 38,2 %

upadek osób - 27,7 %

zderzenia z ostrymi czynnikami materialnymi - 8,8 %

działanie szkodliwych substancji chemicznych - 2,2 %

Dane te nie obejmują osób narażonych na czynniki biologiczne) wirusy, bakterie, pasożyty, grzyby), które są przyczyną poważnych chorób m.in. w służbie zdrowia, rolnictwie, przemyśle spożywczym.

Wykres - przyczyny wypadków wg GUS wykonany

na podstawie danych statystycznych - oddzielna kartka

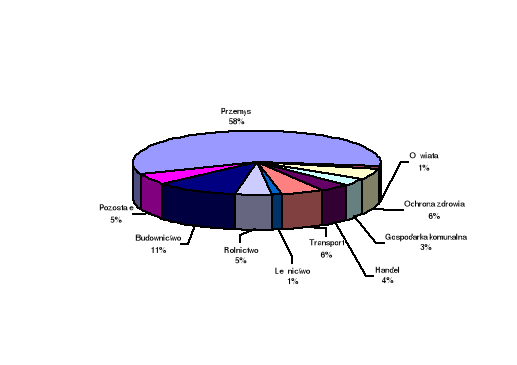

Rys. . Poszkodowani w wypadkach przy pracy wg. działów gospodarki w roku 2000

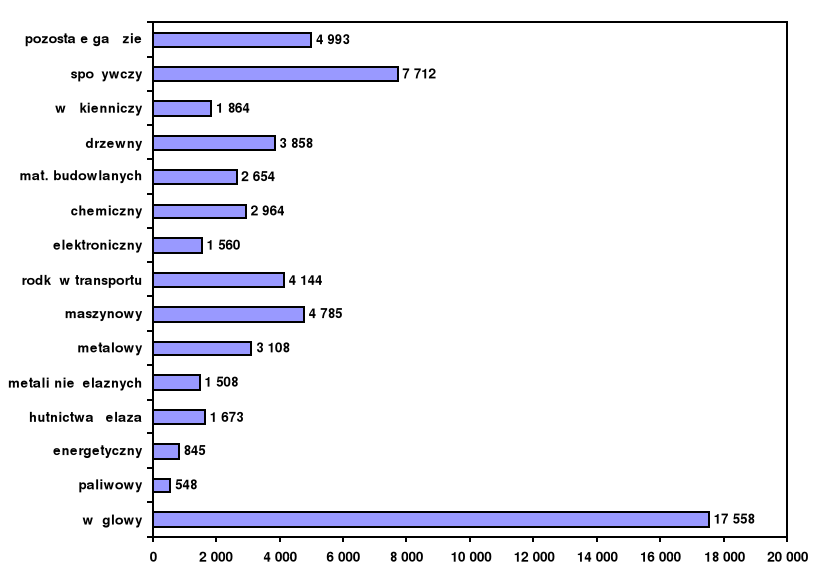

Rys. Poszkodowani w wypadkach przy pracy w przemyśle wg gałęzi gospodarki

narodowej

Kraj |

Liczba wypadków ogółem |

Liczba wypadków śmiertelnych |

Polska |

107 500 |

800 |

Wielka Brytania |

179 556 |

339 |

Austria |

brak danych |

198 |

Tabela . Liczba wypadków ogółem i śmiertelnych w wybranych krajach Europy

Dane statystyczne w odniesieniu do awarii procesowych

Z uwagi na złożoność procesów technologicznych, zastosowanie określonego rodzaju substancji oraz aparatury, specyficznych dla danego procesu warunków fizycznych i chemicznych trudno jest w jednoznaczny sposób określić która przyczyna powstania wypadku ma zastosowanie dla konkretnego typu instalacji.

Przyczyna |

Udział % |

niekontrolowana reakcja chemiczna |

10,3 |

modyfikacje wyposażenia (zmiany) |

7,9 |

niewłaściwy materiał konstrukcyjny |

6,8 |

korozja wyposażenia |

6,6 |

uszkodzenie środków bezpieczeństwa |

5,8 |

wibracje |

5,8 |

niekontrolowane wypływy z odwodnień i upustów |

5,6 |

wypływ pod ciśnieniem przez otwarte wyposażenie |

4,1 |

nienormalnie wysoka temperatura |

4,1 |

gwałtowne odparowanie wskutek mieszania gorącej i lotnej cieczy |

3,6 |

nienormalnie wysoka prężność par palnej cieczy |

3,4 |

przepływ odwrotny |

3,2 |

zamarznięcie wody lub płynu procesowego |

3,2 |

uszkodzenie metalu wskutek niskich temperatur |

3,0 |

niewłaściwe otwarcie danego urządzenia lub jego działanie |

3,0 |

przecieki na połączeniach kołnierzowych |

2,8 |

przecieki na uszczelnieniach pomp, kompresorów |

2,8 |

uszkodzenie wyposażenia |

2,8 |

przepełnienie zbiorników |

2,4 |

zmęczenie materiału |

1,9 |

uszkodzenie uszczelnienia na pływającym dachu |

1,9 |

nie opróżnione wyposażenie z gazu palnego |

1,9 |

nieszczelne zawory odcinające |

1,9 |

awaria zasilania w energię lub odcięcie zasilania procesu |

1,9 |

szok termiczny podczas zamykania i uruchamiania instalacji |

1,7 |

zgaszenie płomienia w palniku |

1,5 |

zamknięty zawór lub zasuwa kiedy powinny być otwarte |

1,5 |

brak tlenu lub obecność gazu toksycznego |

1,3 |

zawór kontrolny zacięty |

1,3 |

działanie powyżej dopuszczalnego ciśnienia lub próżnia |

1,3 |

korozja i erozja rurociągów |

1,1 |

huragan |

1,1 |

zła jakość połączeń spawanych |

0,9 |

otwarty bypass kontrolny |

0,6 |

kolizje ze środkami transportu |

0,6 |

przerzucenie cieczy |

0,6 |

powódź |

0,4 |

niewłaściwe odcięcie urządzenia do remontu |

0,4 |

zamknięty wydmuch z urządzenia upustowego |

0,2 |

zagrożenia naturalne, trzęsienia ziemi |

0,2 |

sabotaż |

0,2 |

Tabela. . Najczęstsze przyczyny awarii w przemyśle petrochemicznym i chemicznym

Wkleić wykres „pompy, kompresory itp.” Dawna strona 10

Rys. Przyczyny aparaturowe 100 największych awarii w przemyśle rafineryjnym i petrochemicznym

Wkleić wykres „podpalenie - sabotaż itd.” Dawna strona 10

Rys. . Przyczyny 100 największych awarii w przemyśle rafineryjnym i petrochemicznym

Koszty wypadków

Skutki wypadków są często rozpatrywane przede wszystkim w kategoriach moralnych. Cierpienia poszkodowanych i ich rodzin nie są jednak jedynym skutkiem wypadków. Mają one również swój wymiar ekonomiczny, ponieważ ich koszty ponosi całe społeczeństwo. Znaczna część tych kosztów obciąża bezpośrednio pracodawców. Ci ostatni często nie dostrzegają związków między poziomem bezpieczeństwa w przedsiębiorstwie a osiąganymi wynikami ekonomicznymi.

Ustalenie kosztów, które ponosi przedsiębiorstwo wskutek wypadków, może stać się jednym z istotnych argumentów na rzecz poprawy warunków pracy.

Obecnie, w większości przedsiębiorstw są rejestrowane wyłącznie wypadki urazowe. Obciążające przedsiębiorstwo koszty tych wypadków nie są na ogół znane. Nie są również znane koszty wypadków bezurazowych. Obliczenie tych kosztów wymaga określenia wszystkich wydatków i strat, które powstały w wyniku każdego z zaistniałych wypadków (składniki kosztów wypadku), oraz zebrania i zarejestrowania odpowiednich danych, niezbędnych do ich wyznaczenia. W tym opracowaniu

Przez koszt wypadku ponoszony przez przedsiębiorstwo rozumie się teoretyczną wartość zwiększającą koszty własne przedsiębiorstwa, o którą w związku z zaistniałym wypadkiem zmniejsza się wielkość zysku lub powiększa wysokość poniesionych strat. Koszty wypadków można podzielić na koszty kontrolowane i koszty niekontrolowane przez przedsiębiorstwo.

Do kosztów kontrolowanych należą wszystkie składniki kosztów, na które przedsiębiorstwa mają wpływ, czyli mogą je ograniczać przez odpowiednie działania profilaktyczne. Kosztami kontrolowanymi będą więc wszystkie nieubezpieczone koszty wypadków oraz te koszty ubezpieczone, na których wysokość przedsiębiorstwa mogą oddziaływać. Elementem kosztów kontrolowanych będzie więc np. dodatkowa, podwyższona składka na ubezpieczenie społeczne ZUS (do wysokości 7%) z tytułu pogorszenia warunków pracy.

Rys. . "Góra lodowa" kosztów wypadku

Zgodnie z rozporządzeniem Rady Ministrów z dnia 3 września 1996 r. zmieniającym rozporządzenie w sprawie wysokości i podstawy wymiaru składek na ubezpieczenie społeczne, zgłaszania do ubezpieczenia społecznego oraz rozliczania składek i świadczeń z ubezpieczenia społecznego (Dz.U. z 1996 r. nr 111, poz. 532).

Jednolite składki na ubezpieczenie społeczne ZUS stanowią element kosztów niekontrolowanych przez przedsiębiorstwo. Należą one do ogólnych kosztów funkcjonowania przedsiębiorstwa.

Obliczając koszt wypadku należy:

określić składniki kosztu wypadku, czyli spowodowane przez wypadek straty i wydatki

zebrać i zarejestrować dane niezbędne do obliczenia poszczególnych składników kosztów

obliczyć składniki kosztu wypadku i jego koszt ogólny.

Przy wyznaczaniu kosztów wypadków zasadnicze znaczenie ma prawidłowe określenie składników kosztów wypadków oraz ich odpowiednie obliczenie. Składniki te można podzielić na pięć podstawowych grup:

koszty straconego czasu pracy

płatności bieżące

straty majątku trwałego i obrotowego

utrata dochodów

uzyskany dochód, np. z tytułu odszkodowań.

Każda z wymienionych grup zawiera wiele różnych składników. Obliczając koszt straconego czasu pracy należy uwzględnić czas np. stracony przez osobę poszkodowaną, zarówno w dniu wypadku, jak i w dniach absencji czy stracony przez inne osoby (np. udzielające pierwszej pomocy poszkodowanemu, towarzyszące poszkodowanemu w drodze do lekarza lub domu, przyglądające się zaistniałemu zdarzeniu), a także czas związany z zastępowaniem poszkodowanego, poświęcony na dochodzenie powypadkowe oraz na planowanie i prowadzenie prac badawczo-rozwojowych.

Wypadek może powodować powstanie wielu bezpośrednich płatności bieżących związanych np. z koniecznością wypłaty jednorazowych odszkodowań, świadczeń wyrównawczych, zasiłków wyrównawczych z tytułu rehabilitacji zawodowej czy dodatków wyrównawczych z tytułu przeniesienia do innej pracy. Do płatności bieżących należą również koszty związane z wynajęciem maszyn, zleceniem produkcji, naprawami wykonanymi poza zakładem oraz koszty transportu poszkodowanego i płatnej pomocy medycznej poza zakładem pracy.

Straty w majątku trwałym i obrotowym to koszty straconych wskutek wypadku surowców, półwyrobów lub wyrobów gotowych oraz straty w wyposażeniu (maszyn, narzędzi, pojazdów).

Wypadek może także powodować bezpośrednio lub pośrednio utratę przychodów w związku z karami umownymi, przerwami w produkcji oraz obniżeniem wydajności i jakości produkcji.

Następstwa pieniężne wypadku obejmują również dochody otrzymywane z instytucji ubezpieczeniowych z tytułu uszkodzonych, zniszczonych lub ukradzionych składników majątku przedsiębiorstwa, które były objęte ubezpieczeniem.

Całkowity koszt wypadku ponoszony przez przedsiębiorstwo można obliczyć sumując poszczególne, podstawowe składniki kosztów obciążających przedsiębiorstwo.

Identyfikację tych składników i zarejestrowanie potrzebnych do ich wyznaczenia danych ułatwia opracowana Karta kosztów wypadków przy pracy. Wprowadzenie Karty jako dokumentu uzupełniającego prowadzoną w przedsiębiorstwie dokumentację powypadkową ułatwi obliczenie ponoszonych przez przedsiębiorstwo kosztów wypadków. Wypełnianie karty wymaga opracowania procedury, umożliwiającej zarejestrowanie odpowiednich danych we właściwym czasie. Kartę powinna wypełniać wyznaczona osoba odpowiedzialna za zarejestrowanie wszystkich danych.

Całkowity koszt wypadku przy pracy stanowi różnicę między sumą poszczególnych składników kosztów wypadków a odszkodowaniami otrzymanymi z instytucji ubezpieczeniowych.

Obliczeniem poszczególnych składników kosztu wypadku i całkowitego kosztu wypadku powinien się zająć wyznaczony pracownik (może to być pracownik działu bhp lub odpowiedzialny za rachunek ekonomiczny w zakresie bezpieczeństwa i higieny pracy pracownik księgowości). Obliczane w przedstawiony w opracowaniu sposób koszty wypadków w przedsiębiorstwie powinny być zestawiane i analizowane w okresach rocznych jako jeden z elementów kosztów bezpieczeństwa i higieny pracy, umożliwiający przeprowadzenie analizy typu koszt-korzyść. Analiza ta powinna obejmować zarówno koszty wypadków urazowych, jak i bezurazowych.

Dane potrzebne do obliczenia kosztu wypadku wpisuje się w jasne pola karty, a w pola zaciemnione - wyniki obliczeń. Dla każdego wypadku wypełnia się tylko te pola karty, które zawierają składniki kosztów związane z tym wypadkiem. Nie wymienione w Karcie składniki kosztów można wpisywać w rubrykach "Inne koszty".

Dane o wypadku. W rubryce tej wpisuje się nazwę zakładu pracy, numer kolejny wypadku w zakładzie pracy w danym roku, datę wypadku i jego godzinę, nazwę wydziału, na którym zdarzył się wypadek, oraz zakładowy kod wydziału. Rodzaj wypadku zaznacza się przez postawienie znaku "x" w odpowiedniej rubryce. Krótki opis wypadku oraz zaistniałych lub potencjalnych szkód materialnych można przedstawić w 2 - 3 zdaniach.

Czas stracony wskutek wypadku - Obliczając koszt czasu straconego wskutek wypadku należy uwzględnić czas:

stracony w dniu wypadku przez osoby poszkodowane, osoby organizujące pierwszą pomoc, osoby udzielające pierwszej pomocy w miejscu wypadku, osoby organizujące ponownie pracę oraz osoby inne, nie wymienione w Karcie

absencji osób poszkodowanych

przeznaczony na dochodzenie powypadkowe przez pracowników służb bhp, pracowników nadzoru, świadków wypadku i inne osoby

przeznaczony na planowanie i prowadzenie prac badawczo-rozwojowych przez kierowników, pracowników nadzoru, pracowników służb bhp, konstruktorów, technologów i innych

przeznaczony na inne czynności związane z wypadkiem (np. ponowne przeszkolenie).

W celu obliczenia kosztu czasu straconego wskutek wypadku należy podać liczbę osób, czas poświęcony przez te osoby na czynności związane z wypadkiem oraz wysokość ich stawki godzinowej. Czas podaje się w godzinach, najlepiej w przybliżeniu do jednego miejsca po przecinku. Jeżeli dana rubryka dotyczy więcej niż jednej osoby, należy podać średni czas oraz średni koszt płacy jednej osoby.

W Karcie należy uwzględnić tylko ten czas absencji osób poszkodowanych, za który przedsiębiorstwo płaci wynagrodzenie (bez czasu absencji, za który poszkodowany otrzymywał zasiłek chorobowy z ZUS, tj. powyżej 35 dni absencji chorobowej danej osoby w ciągu roku).

Pomoc medyczna i transport - koszt pomocy medycznej i transportu obejmuje składniki kosztów, które można określić bezpośrednio w wartościach pieniężnych, lub obliczyć tak, jak koszt straconego czasu pracy.

Do składników określanych bezpośrednio w PLN należą koszty:

transportu poszkodowanego do domu lub lekarza

materiałów opatrunkowych i lekarstw zużytych w ambulatorium zakładowym

płatnej pomocy lekarskiej udzielanej poza zakładem pracy.

Koszt pomocy medycznej udzielonej poszkodowanym w ambulatorium zakładowym można obliczyć mnożąc czas pracy personelu medycznego przy udzielaniu pierwszej pomocy po zaistnieniu wypadku przez odpowiednią stawkę godzinową.

Zastępstwa - obliczając koszt zastępstw należy uwzględnić zastępstwa w dniu wypadku i w dniach absencji poszkodowanych i pomnożyć czas trwania zastępstw przez koszt płacy.

Zakłócenia w produkcji - w wyniku wypadku zakłócenia w produkcji mogą nastąpić zarówno na wydziale, na którym miał miejsce wypadek, jak i na innych wydziałach przedsiębiorstwa. Koszt przerw w produkcji można wyznaczyć podając czas trwania zakłócenia (w godz.) i koszt jednej godziny zakłócenia. Wynikiem zakłóceń w produkcji może być również wyrażana bezpośrednio w formie pieniężnej utrata przychodów wskutek obniżenia wydajności produkcji, utrata przychodów wskutek obniżenia jakości produkcji, koszt zlecenia podwykonawcy produkcji, która nie może być wskutek wypadku wykonana w przedsiębiorstwie, oraz koszt wynajęcia maszyn lub innych urządzeń uszkodzonych czy zniszczonych podczas wypadku.

Straty materialne - koszt strat materialnych jest wyrażany bezpośrednio w formie pieniężnej i obejmuje wartość zniszczonych surowców, półwyrobów, wyrobów gotowych, utraconą wartość maszyn, urządzeń i pojazdów, a także koszt zakupu nowych maszyn i innych urządzeń oraz pojazdów.

Naprawy - naprawy mogą być wykonywane zarówno bezpośrednio w przedsiębiorstwie, jak i zlecane przedsiębiorstwom zewnętrznym. Jeżeli w następstwie wypadku przy pracy niezbędne naprawy są wykonywane w przedsiębiorstwie przez pracowników w nim zatrudnionych, należy podać liczbę osób wykonujących każdą naprawę, średni czas pracy jednej osoby oraz średni koszt płacy jednej osoby.

Przy naprawach wykonywanych przez przedsiębiorstwa zewnętrzne należy podać rodzaj naprawy oraz koszt (w PLN) każdej z napraw.

Odszkodowania - koszt świadczeń jest podawany bezpośrednio w formie pieniężnej i obejmuje świadczenia wypłacane zarówno osobom poszkodowanym, jak i ich rodzinom. Świadczenia dla osób poszkodowanych obejmują: jednorazowe odszkodowania, świadczenia wyrównawcze, dodatki wyrównawcze z tytułu przeniesienia do innej pracy, zasiłki wyrównawcze z tytułu rehabilitacji zawodowej oraz odszkodowania z tytułu utraconych przedmiotów. Świadczenia wypłacane na rzecz rodzin poszkodowanych w wypadkach przy pracy obejmują: zasiłki pogrzebowe, odprawy pośmiertne i odszkodowania z tytułu śmierci.

Koszt (w PLN) poszczególnych rodzajów świadczeń podaje się tylko wówczas, gdy ich koszty zostały poniesione ze środków przedsiębiorstwa, a nie ze środków ZUS.

Inne koszty - w tej pozycji karty można podać te składniki kosztów, które nie zostały uwzględnione w innych pozycjach (np. kary umowne, jakie przedsiębiorstwo jest zobowiązane zapłacić na skutek zaistniałego wypadku).

Odszkodowania otrzymane przez przedsiębiorstwo z instytucji ubezpieczeniowych - należy podać wysokość otrzymanej przez przedsiębiorstwo z instytucji ubezpieczeniowych kwoty odszkodowania (w PLN) za zniszczone lub uszkodzone składniki majątku przedsiębiorstwa (np. samochody osobowe, ciężarowe, maszyny), które były ubezpieczone.

Charakterystyka zagrożeń i przebieg awarii

7.1 Czynniki mające wpływ na powstanie awarii

Przemysł procesowy charakteryzuje się dużą złożonością zarówno w sensie stosowanych substancji i procesów, jak i urządzeń technologicznych. Dlatego też występowanie awarii procesowych zależy od wielu różnych czynników, związanych z występującymi zagrożeniami i ryzykiem, a mianowicie:

skala produkcji (ilość materiałów, skala aparatury, liczba instalacji)

właściwości fizyko - chemiczne (np. toksyczność, reaktywność, niestabilność, lotność, itp.)

typy operacji chemicznych, w tym szczególnie niebezpiecznych (np. utlenianie węglowodorów, procesy nitracji)

warunki procesowe (np. wysokie ciśnienie czy temperatura)

złożoność procesu

wiek (zużycie) instalacji

rozmieszczenie aparatów (bezpieczne odległości)

lokalizacja instalacji względem zabudowań mieszkalnych

wrażliwość otoczenia na prowadzoną produkcję

zapobiegawcze i ochronne systemy bezpieczeństwa - systemy kontroli ryzyka

zgodność projektu z obowiązującymi przepisami i normami

specjalne czynniki (warunki geologiczne, meteorologiczne, polityczna stabilność)

błędy ludzkie

efektywność zarządzania bezpieczeństwem w zakresie kontroli ryzyka

Wiele tych czynników jest współzależnych między sobą i trudno jest prowadzić odrębną analizę każdego z nich. W rzeczywistości kombinacja tych czynników w różnych układach, często działających synergistycznie ze sobą, może prowadzić do powstania poważnej awarii.

Najważniejsze jednak znaczenie posiadają:

dla potencjalnych skutków awarii

ilości substancji niebezpiecznych, znajdujących się w danym procesie

natura tych substancji i ich inherentne niebezpieczne właściwości

lokalizacja i rozmieszczenie

dla prawdopodobieństwa wystąpienia awarii

warunki operacyjne procesu

efektywność zarządzania bezpieczeństwem

środki kontroli ryzyka

7.2 Mechanizm powstania awarii

Do sformułowania ogólnego mechanizmu powstania awarii wykorzystuje się modele powstawania awarii.

Jednym z nich jest model przepływu energii zaproponowany przez Gibsona i Haddona, który zakłada, że wypadek jest traktowany jako niepożądany przepływ energii, powodujący w przypadku braku zabezpieczeń (barier), ekspozycję na powstałe zagrożenie, co w konsekwencji prowadzi do powstania urazów lub szkód materialnych; typowym przykładem przepływu energii jest uwolnienie substancji chemicznej lub wybuch cieplny.

rys - model przepływu energii

Drugim z modeli powstawania wypadków procesowych jest model „zmiany” wskazujący, że wystąpienie jakiegokolwiek odchylenia w stabilnym systemie, w którym wystąpiły określone problemy, jest właśnie odpowiedzialne za te problemy.

Model ten wyodrębnia trzy fazy powstania wypadku:

fazę rozwoju awarii

fazę rozszczelnienia - zdarzenie szczytowe

fazę ochrony i przeciwdziałania

W pierwszej fazie - rozwoju awarii - zachodzi do zainicjowania ciągu zdarzeń i przyczyn prowadzących do awarii. Mogą to być zarówno niewłaściwe warunki procesowe jak i niewłaściwe zachowania w postaci błędów i niedopatrzeń.

Zainicjowane zdarzenia w fazie pierwszej, o ile nie zostały zauważone przez systemy bezpieczeństwa i nie nastąpiło skuteczne działanie tych zabezpieczeń i nie nastąpił powrót do normalnej pracy instalacji, powodują rozwój sekwencji zdarzeń w kierunku spirali awarii. Osiąga się w ten sposób stan, który można nazwać stanem przedawaryjnym (często niedoceniany przez operatorów). Stan ten może trwać dość długo, zwłaszcza w przypadku, gdy zawodzi tzw. kultura bezpieczeństwa, stanowiąca podstawę zarządzania bezpieczeństwem.

Kolejne zakłócenie lub błąd prowadzi do zainicjowania drugiej fazy, czyli wypływu substancji lub energii do otoczenia. reperkusją tych zmian są działania systemów bezpieczeństwa, mających na celu przywrócenie systemu do prawidłowego działania. Jednak brak pozytywnej reakcji tych systemów doprowadza do powstania tzw. zdarzenia szczytowego, czyli wypływu substancji i/lub energii do otoczenia.

Trzecia faza polega na podjęciu wszelkich działań ratowniczych (technicznych i organizacyjnych) w celu zmniejszenia skutków awarii, zwłaszcza na niedopuszczeniu do tzw. efektu domino. Dobry standard rozwiązań techniczno - organizacyjnych oraz skuteczne działanie tej służby jak również warunki niesprzyjające powstawaniu awarii pozwala na opanowanie sytuacji.

Rys. Schemat modelu „zmiany” powstawania awarii procesowej.

Ogólnie można powiedzieć, iż wypadek jest ciągiem następujących po sobie zdarzeń. W ciągu tym można wyróżnić kilka charakterystycznych stadiów.

Zdarzenie inicjujące (IE) - jest to pierwsze zdarzenie w ciągu zdarzeń, zwane również źródłem zagrożeń. Elementami składowymi zdarzenia inicjującego są:

Zdarzenie szczytowe (TE) - zdarzenie to związane jest z wypływem niebezpiecznej substancji lub uwolnieniem energii oraz stanowi bezpośrednią przyczynę zagrożeń chemicznych.

Zagrożenie (H) - objawia się w postaci efektu fizycznego, jaki może powstać w wyniku pożaru, wybuchu i/lub skażenia toksycznego. Wielkość, rodzaj i typ zagrożenia zależy od następujących czynników:

Katastrofa (D) - jest efektem narażenia wrażliwych obiektów z systemu M-T-E na efekty fizyczne zagrożeń. Im większa intensywność poszczególnych zagrożeń, tj. promieniowanie cieplne dla pożaru, wielkość nadciśnienia dla wybuchu i stężenie dla uwolnienia substancji toksycznej względem wrażliwości obiektu, tym straty materialne, ludzkie i środowiskowe są większe.

Rysunek - mechanizm powstawania zagrożeń praca Świderka strona 7

Zgodnie z Dyrektywą Rady Narodów Europejskich (EC) z 24 czerwca 1982r katastrofą nazywa się takie zdarzenia jak:

pożar,

eksplozja,

poważna emisja toksycznych substancji

będące wynikiem niekontrolowanych wydarzeń powstałych w trakcie działalności przemysłowej i prowadzących do poważnych niebezpieczeństw dla człowieka, występujących bezpośrednio lub z opóźnieniem wewnątrz albo poza przedsiębiorstwem i/lub dla środowiska naturalnego, związanych z jedną lub kilkoma niebezpiecznymi substancjami.

Do katastrof zaliczamy:

wypływ materiału palnego, zmieszanie go z powietrzem, utworzenie palnej chmury gazowej i przemieszczenie jej do źródła zapłonu, co prowadzi do pożaru lub eksplozji mogącej mieć wpływ na zakład, mieszkańców lub środowiska; efekty zapłonu palnej chmury gazowej zależą od kilku czynników, m.in. od prędkości wiatru oraz stopnia rozcieńczenia z powietrzem; zasięg strat dochodzi zwykle do kilkuset metrów od zakładu.

wyciek substancji toksycznej, uformowanie toksycznej chmury gazowej i przemieszczenie się jej, co ma bezpośredni wpływ na zakład i tereny zaludnione; nagły wyciek dużej ilości substancji toksycznej może spowodować znacznie większe straty i na większym obszarze niż w przypadku wypływu materiału palnego; teoretycznie przy pewnych, „sprzyjających” warunkach atmosferycznych taka chmura może spowodować śmiertelne skutki na obszarze przestrzeni kilku kilometrów od źródła, choć praktycznie liczba ofiar zależy m.in. od gęstości zaludnienia czy skuteczności podejmowanych akcji.

Typ zagrożenia |

Prawdopodobieństwo wystąpienia |

Skutki |

||

|

|

śmiertelne |

ekonomiczne |

środowiskowe |

Pożar |

Duże |

niskie |

średnie |

średnie |

Wybuch |

Średnie |

średnie |

duże |

małe |

Skażenie toksyczne |

Małe |

duże |

małe |

duże |

Tab. . Ogólna charakterystyka zagrożeń i strat

Z powyższej tabeli można zaobserwować, iż najczęściej spotykanym zagrożeniem są pożary, wybuchy powodują największe straty materialne - ekonomiczne (zniszczenie instalacji i zaprzestanie produkcji), natomiast skażenia toksyczne oddziaływują szczególnie na ludzi i środowisko.

7.3 Źródła wypływów

Największa liczba awarii ma miejsce podczas takich operacji jak:

magazynowanie,

transport rurociągami

transport drogowy i kolejowy

operacje załadunku i rozładunku

Przyczynami niekontrolowanych uwolnień są najczęściej uszkodzenia armatury zbiorników i rurociągów. Lokalizacja źródła wypływu substancji niebezpiecznej do otoczenia oraz wielkość otworu ma istotne znaczenie ze względu na rodzaj wypływu tej substancji.

Wypływ substancji będzie miał inny charakter w przypadku pęknięcia zbiornika lub rurociągu, a inny w przypadku powstania otworu o niewielkiej średnicy. Istotne jest również, czy otwór powstał nad czy pod poziomem cieczy.

Wypływy z którymi spotykamy się podczas uwolnień mają charakter chwilowy lub półciągły.

Wypływ chwilowy oznacza, że cała ilość magazynowanej substancji zostanie uwolniona w bardzo krótkim czasie. Określony jest on przez zjawisko początkowe, które jest odpowiedzialne za zainicjowanie wypływu. Wypływ chwilowy ma miejsce, gdy następuje poważna awaria zbiornika (katastroficzna). Wówczas w zależności od warunków, w jakich była magazynowana dana substancja możemy mówić o:

wypływie chwilowym gazu

wypływie chwilowym cieczy.

Wypływ półciągły ma miejsce po wystąpieniu zjawiska początkowego i trwa aż do momentu osiągnięcia stanu ustalonego. Moc źródła wypływu zależy od czasu wypływu. w zależności od stanu fizycznego substancji możemy mówić o:

wypływie półciągłym gazu

wypływie półciągłym pary

wypływie półciągłym cieczy

Jeśli w płaszczu zbiornika ciśnieniowego powstanie niewielki otwór poniżej poziomu cieczy nastąpi gwałtowny wypływ ciekłego gazu, który zacznie samoodarowywać. Jeśli odparowywanie nie następuje w sposób gwałtowny, to ciecz znajdująca się jeszcze w zbiorniku a która nie zdążyła odparować obniży swoją temperaturę do temperatury wrzenia i utworzy rozlewisko.

Jeśli otwór w zbiorniku ciśnieniowym wypełnionym skroplonym gazem powstanie powyżej poziomu cieczy wówczas nastąpi wypływ pary. Ciecz znajdująca się w zbiorniku zacznie wrzeć w wyniku spadku ciśnienia.

rysunek - możliwe miejsca wypływów - praca świderka str. 33

7.4 Efekty fizyczne zagrożeń chemicznych

7.4.1 Eksplozje

Eksplozje charakteryzowane są poprzez falę uderzeniową, której towarzyszy efekt dźwiękowy oraz niszczenie budynków, okien, drzewostanu i inne straty materialne oraz straty w ludziach na przestrzeni kilkuset metrów. Częstą przyczyną śmierci pracowników będących w bezpośrednim kontakcie z miejscem wybuchu jest też nadciśnienie.

Skutki wybuchu zależą od rodzaju substancji, uwolnionej ilości i stopnia ograniczenia chmury gazowej. maksymalne ciśnienie podczas eksplozji waha się między 5 - 10 kPa. Ciśnienie fali uderzeniowej maleje gwałtownie ze wzrostem odległości od miejsca eksplozji.

Ze względu na charakter wybuchu wyróżniamy:

wybuch chemiczny - na skutek gwałtownej reakcji egzotermicznej,

wybuch fizyczny - gwałtowne wydzielenie się energii mechanicznej, np.. ciśnienia,

Ze względu na szybkość spalania mieszaniny wyróżniamy:

wybuch deflegracyjny - szybkość niszczenia lub prędkość przemieszczania płomieni jest stosunkowo niska - ok. 1 m/s. Ciśnienie wytwarzane przy wybuchu deflegracyjnym w zamkniętym naczyniu osiąga poziom 70 - 80 kPa,

wybuch detonacyjny - czoło pożaru przemieszcza się z wyjątkowo dużą prędkością 2000 - 3000 m/s. Detonacji towarzyszy większe ciśnienie - do 200 kPa i jest zjawiskiem bardziej niszczącym.

Ze względu na rodzaj substancji wyróżnia się:

wybuch pyłowy - intensywne mieszanie palnej substancji stałej z powietrzem i gwałtowne spalanie tej mieszaniny, co powoduje eksplozje kolejnych warstw substancji stałej,

wybuch gazu - uwolnienie i dyspersja materiałów palnych, co powoduje utworzenie wybuchowej chmury parowej;

wybuch chmury parowej w ograniczonej przestrzeni - gwałtowne spalanie mieszaniny palnej w przestrzeni ograniczonej (naczyniu lub rurociągu a także w budynkach ); maksymalne ciśnienie towarzyszące takim wybuchom osiąga kilkaset kPa,

wybuch chmury parowej w przestrzeni otwartej - spalanie mieszaniny palnej w powietrzu w przestrzeni nieograniczonej z wytworzeniem ciśnienia rzędu kilku kPa.

Pożary

Pożary są najczęściej występującym rodzajem nadzwyczajnych zagrożeń, jednakże o relatywnie najlżejszych skutkach.

Przyczyna pożaru |

Udział w ogólnej liczbie pożarów % |

Uderzenie pioruna |

3 |

Samozapalenie |

4 |

Eksplozja |

6 |

Urządzenia do ogrzewania i spalania |

4 |

Inne źródła ognia, światła, ciepła |

7 |

Roboty spawalnicze |

8 |

Maszyny i urządzenia |

16 |

Urządzenia elektryczne |

10 |

Materiały niebezpieczne |

4 |

Palenie papierosów |

2 |

Podpalenie |

4 |

Pozostałe wyjaśnione przyczyny |

1 |

Przyczyny niewyjaśnione |

31 |

Razem |

100 |

Tab. . Przyczyny pożarów w zakładach przemysłowych wg statystyk niemieckich ubezpieczycieli w latach 1985 - 1990

Przyczyna pożaru |

Udział w ogólnej liczbie pożarów % |

Podpalenie |

38,2 |

Nieostrożność w posługiwaniu się otwartym ogniem w tym roboty spawalnicze i palenie papierosów |

26,1 |

Wady urządzeń i inst. elektrycznych |

6,25 |

Przyczyny nie wyjaśnione |

9,44 |

Tab. . Przyczyny pożarów w polskich zakładach przemysłowych wg danych Komendy Głównej Straży Pożarnej z 1995 roku

Warunkiem koniecznym dla zapoczątkowania procesu spalania jest jednoczesne wystąpienie inicjatora ognia, materiału palnego oraz dostępu powietrza o odpowiedniej zawartości tlenu. Ostatni czynnik w przeważającej większości przypadków pozwala na powstanie ognia, dlatego też oceniając stopień zagrożenia pożarowego należy skupić się na inicjatorach i ich zdolności do zapalania znajdujących się w sąsiedztwie materiałów palnych.

Rys. Trójkąt pożarowy

Paliwo |

Utleniacz |

Źródło zapłonu |

Ciecze: benzen, aceton, eter, heksan, pentan, metanol ciała stałe: węgiel, tworzywa, włókna, cząstki metali gazy: acetylen, wodór, propan, tlenek węgla |

ciecze: nadtlenek wodoru, kwas azotowy, kwas chlorawy ciała stałe: tlenki metali, azotyn amonu

gazy: tlen, chlor, fluor |

iskry: mechaniczne, elektryczne, ciepło, płomień, elektryczność statyczna, wyładowania atmosferyczne

|

Tab. . Typowe elementy trójkąta pożarowego.

Czynniki wpływające na wielkość zagrożenia pożarowego

inicjatory ognia,

lokalizacja obiektów,

warunki konstrukcyjno - materiałowe budynków i instalacje

możliwość podjęcia działań ratowniczo - gaśniczych,

procesy technologiczne,

składowanie,

Klasyfikacja pożarów

Wyróżniamy następujące formy pożarów:

pożar strumieniowy (ang. jet fire) - ma postać długiego, wąskiego płomienia palącego się gazu wypływającego ze zbiornika ciśnieniowego przez mały otwór (do 5 cm),

Rys - ciężarówka (cysterna)

Rys. . Zasada powstawania pożaru strumieniowego.

pożar błyskawiczny (ang. flash fire) - spalanie mieszaniny gaz - powietrze bez wytworzenia niszczącej fali ciśnienia; ma miejsce wówczas, gdy wypływając gaz dociera do źródła zapłonu a płomień natychmiast wraca do miejsca wypływu,

pożar kulisty (ang. ball fire) - spalanie obłoków mieszaniny paliwo - powietrze tworzące płomień w kształcie kuli,

pożar powierzchniowy (ang. pool fire) - spalanie substancji na swobodnej powierzchni,

pożar ekspandującej pary z wrzącej cieczy (ang. BLEVE) zwany również wybuchem BLEVE - połączenie pożaru z wybuchem emitujące ogromne ilości energii cieplnej w krótkim czasie; zjawisko to może mieć miejsce wewnątrz naczynia, w którym przechowywany jest skroplony gaz powyżej temperatury wrzenia dla ciśnienia atmosferycznego - w przypadku uszkodzenia ciśnieniowego np. wskutek zewnętrznego pożaru jego zawartość jest natychmiast uwalniana jako mieszanina gazu i cieczy szybko ekspandując i tworząc chmurę - jeśli na swojej drodze spotka ona źródło zapłonu, powstaje pożar kulisty.

RYS. Wybuch bleve

Głównym skutkiem pożarów, oprócz ewidentnych strat materialnych dla człowieka są oparzenia skóry. Zależnie są one od czasu ekspozycji na promieniowanie cieplne oraz intensywność tego promieniowania. Promieniowanie cieplne jest odwrotnie proporcjonalne do kwadratu odległości od źródła.

Skażenia toksyczne

Efekty działania substancji niebezpiecznych, toksycznych w przypadku nadzwyczajnych zagrożeń są dość zróżnicowane i związane z ekspozycją podczas wypadku i na krótko po nim, zwykle nie biorąc pod uwagę skutków chronicznych. Wypadek tego typu może zdarzyć się podczas magazynowania i używania toksycznych substancji chemicznych. Substancje te często występują w dużych ilościach i w przypadku uwolnienia na skutek wypadku ulegają dyspersji z wiatrem i mogą spowodować zatrucie lub śmierć ludzi znajdujących się nawet w dużej odległości od miejsca zdarzenia.

Uwolnienia toksyczne są najczęściej wynikiem:

wybuchu niszczącego aparat procesowy wskutek nadmiernego ciśnienia, spowodowaną utratą kontroli nad reakcją chemiczną,

awarii rurociągu zawierającego toksyczne materiały pod ciśnieniem

awarii zbiornika zawierającego toksyczny materiał magazynowany powyżej temperatury wrzenia, pod ciśnieniem,

awarii cystern transportowych wskutek kolizji,

reaktywności danej substancji z inną i wytworzenia substancji toksycznych

Rodzaj uwolnienia zależy od stanu fizycznego substancji oraz rodzaju zdarzenia awaryjnego. Szczególne znaczenie posiadają toksyczne substancje gazowe, które mogą przenosić się do środowiska zgodnie z warunkami atmosferycznymi. Dla pęknięć katastroficznych zwykle mamy do czynienia z wypływem chwilowym i powstaniem chmury gazu, której istnienie zależy od szybkości jej rozcieńczania w powietrzu. Małe otwory powodują zwykle wypływ półciągły, którego czas trwania zależy od szybkości odcięcia źródła wypływu.

Dla substancji ciekłych, w przypadku zbiorników, uwalniana ciecz zwykle jest zbierana w tacy podzbiornikowej i jej dalsze oddziaływanie zależy od jej lotności. Awarie rurociągów transportujących substancje toksyczne mogą oddziaływać na grunty i podziemne zbiorniki wodne.

Szkodliwe substancje możemy klasyfikować w różny sposób, np. poprzez:

efekty ich działania,

miejsce działania,

toksyczność,

właściwości chemiczne lub fizyczne.

Miejsce oddziaływania substancji w organizmie może być różne. Oddziaływanie może występować lokalnie w miejscu kontaktu (np. na skórze) i substancja nie może zostać wchłonięta do organizmu. W innych przypadkach może być układowe, tzn. substancja zostaje wchłonięta do organizmu i przeniesiona do organu docelowego (najczęściej do wątroby lub nerek).

W przypadku zanieczyszczeń zawieszonych w powietrzu sposób zachowania się substancji po jej wniknięciu do organizmu zależy od tego, czy jest ona ciałem stałym, cieczą czy gazem. Jeśli substancja toksyczna jest ciałem stałym ważne są: gęstość, kształt i gęstość.

Znajomość stanu fizycznego substancji ma zasadnicze znaczenie przy próbach jej mierzenia lub wskazywania sposobów kontroli. W praktyce stosuje się poniższą klasyfikację:

gazy - substancje bezpostaciowe (np. azot, amoniak, chlor)

pary - forma gazowa substancji będącej normalne cieczą, otrzymana przez odparowanie; zachowują się jak gazy, lecz przechodzą w ciecz przy ochładzaniu lub pod zwiększonym ciśnieniem,

pyły - cząstki tworzone przy takich czynnościach jak krojenie, mielenie i pracę z proszkami; typowe cząstki mają średnice w zakresie 1 - 100 m,

dymy - występują przy kondensacji pary tworząc stałe cząstki; zazwyczaj zdarza się to gdy metale są ogrzewane powyżej swoich temperatur topnienia; cząstki są bardzo małe o średnicy ok. 0,1 m lub mniejszej, lecz mogą się łączyć razem tworząc większe,

mgły - kropelki cieczy zawieszone w powietrzu; są tworzone przez rozpylanie i kondensację par substancji będących cieczami w temperaturze pokojowej.

Wszystkie cząstki będące wystarczające małe aby unosić się w powietrzu przez pewien czas, bez względu na to czy są cieczami czy ciałami stałymi nazwano aerozolami.

Ze względu na rodzaje efektów działania szkodliwych substancji na organizm wyróżniamy:

efekty ostre - które charakteryzuje krótkotrwała, wysoka ekspozycja i szybki skutek; efekty ostre mogą być odwracalne lub nieodwracalne; powstają najczęściej w wyniku wypadków, awarii lub przy kontroli, konserwacji lub czyszczenia urządzeń,

efekty przewlekłe - są związane z długotrwałymi lub powtarzalnymi ekspozycjami na niskich poziomach i stopniowym rozwojem skutku.

8. Ocena przyczyn i skutków wypadków

Jednym ze sposobów wykonania analizy wypadku może być zastosowanie modeli teoretycznych do opisu scenariusza zdarzeń prowadzących do wypadku. Do chwili obecnej opracowano szereg technik powypadkowych, które:

umożliwiają uporządkowanie informacji wypadkowych, po zebraniu dowodów,

pomagają opisać przebieg i okoliczności wypadku, jak również sformułować hipotezy dotyczące ewentualnych przyczyn tego wypadku,

pozwalają sformułować i ocenić proponowane działania naprawcze.

Techniki badań powypadkowych można podzielić na:

techniki dedukcyjne, które charakteryzują się tym, iż analizę rozpoczyna się od zadania pytań najbardziej ogólnych, które później uszczegóławia się, przechodząc do zagadnień bardzo szczególnych; na podstawie zebranych dowodów i informacji wykonujący analizę określa, jakie awarie techniczne lub jakie ludzkie błędy mogły przyczynić się do powstania danego zdarzenia wypadkowego,

techniki indukcyjne, które za punkt wyjścia do analizy przyjmują zaistniałe zdarzenie i inne zdarzenia elementarne, a następnie określają, jaki jest wpływ tych zdarzeń na funkcjonowanie innych, bardziej złożonych elementów systemu produkcyjnego,

techniki morfologiczne, w których do modelowania zdarzeń wypadkowych stosuje się analizę elementarną i dlatego nie są one tak dokładne jak techniki indukcyjne i dedukcyjne.

Wyróżniamy dwie metody oceny przyczyn i skutków wypadków:

metodę proaktywną,

metodę reaktywną.

Rys. Metody oceny przyczyn i skutków wypadków

W obu przypadkach istnieje wzajemne przenikanie obu tych metod i nie jest możliwe wyłączne stosowanie jednej z nich.

8.1 Metody proaktywne oceny przyczyn i skutków wypadków

Metody proaktywne oceny przyczyn i skutków nazywane są metodami zapobiegania. Obejmują one zapobieganie wypadkom, chorobom zawodowym i innym stratom, kontrolując środowisko pracy i różne inne czynniki wpływające na to środowisko.

Ogólnie wyróżnia się:

metody porównawcze, oparte na zdobytym doświadczeniu, takie jak metody wskaźnikowe lub klasyfikacyjne - F&EI, Mond Index oraz listy kontrolne

metody podstawowe oparte o systemowe podejście, które w połączeniu z wiedzą uczestników analizy pozwalają na pełną identyfikację zagrożeń; można tu wspomnieć o metodach PHA, HAZOP lub MFEA.

Nazwa metody |

Etap wstępny projektowania |

Projektowanie |

Eksploatacja instalacji |

Zmiany |

Listy kontrolne |

A |

B |

A |

B |

Przegląd bezpieczeństwa |

C |

C |

A |

C |

Klasyfikacje |

C |

C |

A |

C |

Wstępna analiza zagrożeń (PHA) |

A |

C |

C |

A |

Analiza „Co będzie jeśli?” |

A |

C |

B |

A |

HAZOP |

C |

A |

B |

A |

Analiza uszkodzenie - skutek (FMEA) |

C |

A |

A |

B |

Analiza drzewa błędu (uszkodzeń) - FTA |

C |

A |

A |

B |

Analiza drzewa zdarzeń - ETA |

C |

A |

A |

B |

Analiza przyczyna - skutek (CCA) |

C |

B |

A |

B |

Analiza błędu ludzkiego (HRA) |

C |

A |

A |

B |

A - najbardziej polecana; B - może być stosowana; C - nie wskazana

Tabela . Zestawienie metod analitycznych stosowanych w proaktywnych metodach oceny przyczyn i skutków wypadków.

8.1.1. Listy kontrolne

Listy kontrolne to zestawy pytań lub procedur sprawdzających, odnoszących się do różnych elementów systemu technicznego (operacji jednostkowych, aparatów, materiałów), warunków procesowych i procedur operacyjnych. List kontrolnych najczęściej używa się do sprawdzenia zgodności stanu faktycznego instalacji z obowiązującymi przepisami lub standardami (audyt zgodności). Przy odpowiednim sformułowaniu pytań i procedur można również używać ich do inwentaryzacji znanych zagrożeń i problemów operacyjnych związanych z poszczególnymi elementami systemu lub całym systemem. pewnym ograniczeniem w stosowaniu list kontrolnych do identyfikacji zagrożeń jest fakt, że muszą być tworzone przez autorów mających doświadczenie w pracy z badanym systemem. Wraz ze zdobywanym doświadczeniem stosowne listy kontrolne powinny podlegać aktualizacji. Listy kontrolne można stosować do oceny funkcjonowania systemu we wszystkich fazach jego działania, od projektu do złomowania.

Procedura badania systemu przy użyciu list kontrolnych składa się z trzech głównych kroków:

wybór lub opracowanie odpowiedniej listy kontrolnej

właściwe badanie systemu

opracowanie wyników

Właściwe badanie systemu polega na udzieleniu odpowiedzi na wszystkie pytania zawarte w liście kontrolnej w trakcie wizyt na instalacji, wywiadów z obsługą i analizowania dokumentacji (schematów, opisów, instrukcji). Odpowiedzi mogą mieć następującą formę:

tak

nie

nie dotyczy

odpowiedź wymaga więcej informacji.

Wynikiem badania jest zestawienie odstępstw od standardów, wymogów prawnych lub lista potencjalnych zagrożeń. Zespół analizujący powinien sformułować zalecenia mające na celu usunięcie wykrytych odstępstw od standardów i ograniczenia skutków potencjalnych zagrożeń.

8.1.2 Klasyfikacje

Techniki klasyfikacyjne należą do wczesnej identyfikacji zagrożeń, szczególnie na etapie badań i rozwoju projektu. Pozwalają na porównanie alternatywnych rozwiązań i wybór korzystniejszego z punktu widzenia bezpieczeństwa. Klasyfikacja polega na ocenie indeksowej lub punktowej całej instalacji lub określonych fragmentów z uwzględnieniem następujących elementów:

właściwości materiałów (właściwości fizyczne, palne, wybuchowe, reaktywne itp.)

warunków procesu (ilość materiałów, ciśnienie, temperatura, środowisko itp.)

charakterystycznych procesów i systemów wspomagania (wentylacja, odpowietrzanie, chłodzenie, ogrzewanie, itp.)

systemu projektowania i konstrukcji (odporność pożarowo - wybuchowa, rozmieszczenie wyposażenia, odległości itp.)

aktywności operacyjnej (szkolenie, procedury)

zarządzania bezpieczeństwem (inspekcje, konserwacje, przeglądy)

Metoda klasyfikacji przydziela odpowiednią wartość liczbową lub klasę dla danej operacji lub procesu, która wskazuje na względny poziom zagrożenia. Można na tej podstawie dokonywać porównań a następnie odpowiednich wyborów lub formułować wnioski lub zalecenia dla poprawy sytuacji.

W oparciu o uzyskane wartości wskaźników można podejmować decyzje dotyczące lokalizacji, rozmieszczenia aparatów, projektów systemów bezpieczeństwa czy zasad prowadzenia produkcji. Dają one również wskazania dla dalszych analiz bezpieczeństwa oraz przeglądów. Każda zmiana procesu lub wprowadzenie środków redukcji ryzyka mają wpływ na wartość tych wskaźników.

8.1.3 Metoda DOW Index

Index pożarowo wybuchowy DOW to metoda wprowadzona w 1964r. przez firmę The Dow Chemical Company i obecnie jest to najszerzej stosowana technika wykorzystująca wskaźniki liczbowe dla oceny ryzyka. Do wykonania analizy niezbędne są następujące dane:

dokładny plan rozmieszczenia instalacji

schemat technologiczny instalacji

opis procesu

zestawienie warunków operacyjnych procesu]

Na początku analizy należy podzielić instalację na odcinki badań, które stanowią logiczną i funkcjonalną całość, np. zbiornik magazynowy, kolumna destylacyjna czy reaktor chemiczny. Bierze się jedynie pod uwagę te odcinki, które mogą mieć wpływ na proces z punktu widzenia bezpieczeństwa i zapobiegania stratom. Dla każdego odcinka określa się Index DOW (F&EI).

Oceny poziomu ryzyka (stopnia zagrożenia) dokonuje się na podstawie wartości porównawczej uzyskanego wskaźnika DOW ze wskaźnikiem DOW (Index F&EI) określającym stopień zagrożenia.

F&EI |

Stopień zagrożenia |

1 - 60 |

mały |

61 - 96 |

umiarkowany |

97 - 127 |

średni |

128 - 158 |

duży |

> 159 |

bardzo duży |

Tabela . Wartości wskaźnika DOW Index

8.1.4 Metoda MOND Index

Metoda MOND Index służy również do oceny zagrożeń pożarowo - wybuchowych za pomocą wskaźników liczbowych w danej jednostce procesowej. W odróżnieniu od metody DOW Index, technika ta bierze dodatkowo pod uwagę wskaźniki korekcyjne odnoszące się do stosowanych środków zapobiegawczych, mających na celu redukcję zagrożeń, w tym także uwzględnia elementy systemu zarządzania bezpieczeństwem.

Zagrożeniu przypisuje się wskaźniki liczbowe powyżej jedności (wskaźniki karne), natomiast środkom zapobiegawczym liczby poniżej jedności. Następuje więc swoiste zbilansowanie z jednej strony zagrożeń, zaś z drugiej zabezpieczeń. Można powiedzieć, że metoda MOND Index stara się ocenić poziom ryzyka przez relację między zagrożeniami a zabezpieczeniami.

Na początku analizy należy podzielić instalację na odcinki badań, które stanowią logiczną i funkcjonalną całość, np. zbiornik magazynowy, kolumna destylacyjna czy reaktor chemiczny. Bierze się jedynie pod uwagę te odcinki, które mogą mieć wpływ na proces z punktu widzenia bezpieczeństwa i zapobiegania stratom. Obliczenia w metodzie MOND Indexu wykonuje się odrębnie dla każdego elementu systemu.

Jako wynik otrzymuje się wartości wszystkich obliczanych indeksów, a potencjalne ryzyko wyrażane jest w postaci ogólnego indeksu R, którego interpretację przedstawia poniższa tabela.

Stopień zagrożenia |

Indeks pożarowy

F |

Indeks wybuchu wewnętrznego

E |

Indeks wybuchu na wolnym powietrzu A |

Ogólny indeks ryzyka

R |

pomijalnie mały |

0 - 2 |

0 - 1,5 |

0 - 10 |

0 - 20 |

małe |

2 - 5 |

1,5 - 2,5 |

10 - 30 |

20 - 100 |

umiarkowane |

5 - 10 |

2,5 - 4 |

30 - 100 |

100 - 500 |

wysokie |

10 - 30 |

4 - 6 |

100 - 400 |

500 - 2 500 |

bardzo wysokie |

30 - 50 |

> 6 |

400 - 1 700 |

2 500 - 12 500 |

ekstremalne |

100 - 250 |

|

> 1 700 |

12 500 - 65 000 |

bardzo ekstremalne |

> 250 |

|

|

> 65 000 |

Tabela . Interpretacja wartości wskaźników klasyfikacji MOND Index

8.1.5 Wstępna analiza zagrożeń PHA

Wstępną analizę zagrożeń PHA stosuje się głównie na etapie: powstawania koncepcji obiektu, we wczesnej fazie rozwoju lub lokalizacji instalacji, w celu ustalenia związanych z nią zagrożeń. PHA może stanowić wstęp do analizy zagrożeń dla istniejących instalacji. Analizę tę wykonuje się poprzez zinwentaryzowanie zagrożeń związanych z elementami projektowanej lub istniejącej instalacji.

Podstawowe korzyści wynikające ze stosowania PHA na etapie projektowania to:

wczesna identyfikacja i uświadomienie zespołowi projektowemu potencjalnych zagrożeń,

możliwość eliminowania, ograniczania bądź kontrolowania zagrożeń od samego początku prac projektowych.

Zastosowanie analizy PHA dla już istniejących instalacji pozwala na ograniczenie zakresu analizy ryzyka poprzez eliminację elementów nieistotnych z punktu widzenia bezpieczeństwa.

Analizę PHA wykonuje się w następujących etapach:

zdefiniowanie celu i zakresu analizy - jest kluczowym elementem decydujący o sukcesie wykonywanej pracy;

zebranie informacji o badanej instalacji - procesu, schematy procesowe, opis wyposażenia kontrolno - pomiarowego, opis systemu zarządzania bezpieczeństwem, plany operacyjno - ratunkowe, właściwości substancji stosowanych w procesie

wybór zespołu roboczego - najlepiej kilkuosobowego, którego liderem powinien być analityk bezpieczeństwa; pozostali członkowie to ( w zależności od prowadzonej analizy): projektanci odpowiednich branż, technolog, mechanik, automatyk, operator, dyspozytor.

wykonanie analizy i dokumentacja wyników - analizę zaczyna się od momentu wyboru elementów instalacji, z którymi będą związane zagrożenia; wybór tych elementów zależy od rodzaju i charakteru instalacji; dla każdego wybranego elementu instalacji ustala się wszystkie możliwe zagrożenia. Kolejno dla każdego zagrożenia określa się potencjalne przyczyny i możliwe skutki. Następnie określa się częstość (prawdopodobieństwo) wystąpienia skutków i ich skalę oraz ryzyko, wykorzystując matrycę ryzyka.

Skala prawdopodobieństwa/częstości (p) |

Skala skutków (s) |

1 - bardzo duże prawdopodobieństwo/bardzo często |

1 - katastroficzne |

2 - duże prawdopodobieństwo/często |

2 - durze |

3 - średnie prawdopodobieństwo/ umiarkowanie rzadko |

3 - średnie |

4 - małe prawdopodobieństwo/rzadko |

4 - małe |

5 - bardzo małe prawdopodobieństwo/bardzo rzadko |

5 - pomijalnie małe |

Tabela .Matryca ryzyka

Istotnym elementem analizy PHA jest zaproponowanie możliwych działań (zalecenia) zmierzających do wyeliminowania zagrożenia, ograniczenia skutków lub zmniejszenia częstotliwości występowania. Wyniki inwentaryzacji zagrożeń zapisuje się w odpowiednim arkuszu roboczym. Oszacowane wielkości ryzyka pozwalają uszeregować zawartość tabeli w kierunku malejącego ryzyka, uzyskując kolejność realizacji zaleceń. Jednocześnie na tej podstawie można wytypować do szczegółowej analizy zdarzenia o największym ryzyku.

Arkusz PHA |

Instalacja: |

Rysunek: |

||||||

Zagrożenie |

Substancja |

Przyczyny |

Skutki |

Zabezpieczenia |

S |

P |

R |

Zalecenia |

|

|

|

|

|

|

|

|

|

Tabela. Arkusz roboczy analizy PHA

8.1.6 Analiza „Co będzie jeśli” czyli „What If”

Analizę „Co będzie jeśli” stosuje się podobnie jak analizę PHA na etapie powstawania koncepcji obiektu, we wczesnej fazie rozwoju lokalizacji instalacji. Może ona stanowić także wstęp do analizy zagrożeń już istniejących instalacji.

Użycie analizy „Co będzie jeśli” jest korzystne ze względu na jej proste wykonanie, dużą efektywność w stosunku do poniesionych kosztów, a także możliwość identyfikowania scenariuszy zagrożeń.

Analizę „Co będzie jeśli” wykonuje się w następujących etapach:

zdefiniowanie celu i zakresu analizy

zebranie informacji o badanej substancji

wytypowanie zespołu roboczego

przeprowadzenie analizy

opracowanie i przedstawienie wyników analizy

Wykonanie analizy polega na systemowym badaniu wyodrębnionych elementów instalacji. Mogą to być w zależności od rodzaju instalacji: surowce, produkty, aparaty, operacje, materiały, budynki itp. Analizę „What if” przeprowadza się poprzez zadawanie pytań rozpoczynających się od słów „Co będzie jeśli ...?” , określających potencjalne awarie, odchylenia procesowe i błędy ludzkie związane z wybranym elementem instalacji. Odpowiedź na pytanie identyfikuje zagrożenie dla którego w następnym etapie analizy ustalane są skutki. Wykorzystując matrycę ryzyka, można oszacować skalę skutków, prawdopodobieństwo ich występowania oraz poziom ryzyka. Zespół analizujący może zaproponować zastosowanie rozwiązań technicznych lub proceduralnych, prowadzących do wyeliminowania zagrożenia lub ograniczenia skutków ich wystąpienia.

Analizę kończy się, gdy zespół uzna, że zostały udzielone wyczerpujące odpowiedzi na postawione pytania, dotyczące wszystkich elementów instalacji.

Arkusz analizy „Co będzie jeśli?” Instalacja: Data: |

||||||

Co będzie jeśli? |

Zagrożenie |

Skutki |

S |

P |

R |

Zalecenia |

|

|

|

|

|

|

|

Tab. . Arkusz roboczy analizy „Co będzie jeśli?

Wykorzystując oszacowane wielkości ryzyka można uzasadniać potrzebę przeprowadzania modernizacji badanej instalacji (jeśli ryzyko było nieakceptowane), bądź w przypadku stwierdzenia potrzeby dużej ilości zmian można określić ich priorytety. Jednocześnie na tej podstawie można wytypować do szczególnej analizy zagrożenia o największym ryzyku.

8.1.7 Studium zagrożeń i zdolności operacyjnych - HAZOP

Technika HAZOP polega na systemowej identyfikacji potencjalnych zagrożeń i awarii oraz strat spowodowanych odchyleniami od normalnych, założonych warunków operacyjnych procesu.

Analizę HAZOP wykonuje zespół badawczy, w którego skład powinni wchodzić: lider - analityk bezpieczeństwa, technolog, inżynier elektryk, inżynier mechanik, inżynier automatyk oraz inni w zależności od specyfiki instalacji. Zespół analizujący powinien mieć dostęp do następujących informacji i dokumentów:

opis technologii,

schemat technologiczno - pomiarowy,

rozmieszczenie aparatów i rurociągów,

opis procedur operacyjnych,

arkusze projektowe dla wszystkich elementów instalacji,

program działania alarmów i blokad,

standardy i specyfikacje materiałowe rurociągów,

opis sekwencji zamykania zaworów,

opis upustów i systemów zrzutowych oraz dane wyjściowe do ich projektowania,

fizyczne i chemiczne właściwości materiałów, półproduktów i produktów,

bilanse materiałowe,

schematy instalacji elektrycznej.

W trakcie wykonywania analizy HAZOP, biorąc pod uwagę schemat techniczno - pomiarowy i opis instalacji, w systematyczny sposób bada się poszczególne części instalacji pod kątem odchyleń od założonych parametrów procesu oraz analizuje się, czy te odchylenia mogą mieć negatywny wpływ na bezpieczne i efektywne prowadzenie procesu. Cała instalacja podzielona jest na małe odcinki nazywane węzłami stanowiącymi funkcjonalną całość i które stanowią kolejne kroki analizy. Taka forma analizy nosi nazwę HAZOP-u tradycyjnego. W przypadku instalacji pracujących okresowo lub gdy nie można wydzielić fragmentów będących węzłami, należy wyodrębnić operacje procesowe, które będą stanowić kroki analizy - taka forma analizy nosi nazwę HAZOP-u proceduralnego.

Analiza HAZOP wykonywana jest przy użyciu zestawu „słów kluczowych” które są opisem odchyleń od założonych warunków operacyjnych. „Słowa kluczowe” powstają z połączenia nazw parametrów opisujących warunki procesu oraz słowa przewodniego sugerującego możliwe odchylenie od założonych wartości - na przykład parametr „przepływ” i słowo przewodnie „brak” opisują odchylenie „brak przepływu” stanowiące słowo kluczowe, względem którego prowadzi się dalszą analizę.

W pierwszej kolejności wybiera się węzeł lub operację dla których ustala się istotne parametry i opisuje zamierzone ich wartości. Następnie ustala się wszystkie możliwe słowa przewodnie, które można połączyć z kolejno wybranym elementem dla danego węzła. Dla każdego powstałego w ten sposób słowa kluczowego (odchylenia) określa się: przyczyny, skutki, stosowane zabezpieczenia, ryzyko i ewentualne proponowane działanie. Analiza kończy się po przejściu przez wszystkie węzły instalacji lup operacje, parametry, odchylenia.

Nr |

Słowo przewodnie |

Odchylenie |

Przyczyny |

Skutki |

Zabezpieczenia |

S |

P |

R |

Zalecenia |

|

|

|

|

|

|

|

|

|

|

Tab. . Arkusz roboczy analizy HAZOP

Aby ułatwić dalszą analizę, uzyskane wyniki zapisane w arkuszach roboczych należy uporządkować, wykorzystując np. matrycę ryzyka, w której definiowana jest wielkość ryzyka w zależności od oszacowanych wartości częstości zdarzeń i ich skutków. Zastosowanie matrycy ryzyka pozwala przypisać każdemu rekordowi określoną wartość ryzyka. Na tej podstawie można wyodrębnić poziomy ryzyka odpowiadające trzem poziomom: akceptowanemu (A), tolerowanemu (T), nieakceptowanemu (N). W przypadku oceny ryzyka na poziomie tolerowanym i nieakceptowanym należy zaproponować zalecenia, mające na celu poprawę istniejącego stanu.

Schemat postępowania w analizie HAZOP przedstawia poniższy rysunek.

Rys. . Schemat postępowania w metodzie HAZOP

Metodę HAZOP szczególnie korzystnie jest wykorzystywać dla nowo projektowanych instalacji na etapie projektu technicznego. Dla istniejących instalacji stosowanie analizy HAZOP jest celowe, gdy:

wskaźnik zagrożeń, np. indeksy Mond lub Dow, wskazuje na wysokie potencjalne zagrożenie

instalacje są gruntownie modernizowane,

wnioski z przeglądów bezpieczeństwa wskazują na taką potrzebę,

wystąpiły wypadki lub awarie w danej instalacji.

8.1.8 Analiza „uszkodzenie - skutek” (FMEA)