1.Wielkości określające właściwości fizyczne materiałów spożywczych.

gęstość materiału - jednoskładnikowej substancji nazywa się stosunkiem masy do objętości.

![]()

m - masa, v - objętość w m![]()

gęstość nasycona ( luźno nasyconego materiału z uwzględnieniem przestrzeni):

![]()

kg/m![]()

![]()

- gęstość nasycona materiału,

![]()

- gęstość rzeczywista materiału ziaren,

V![]()

- objętość luźno sypanego materiału,

V![]()

- objętość luźnych przestrzeni,

![]()

- porowatość materiału ziarnistego.

ciężar właściwy:

![]()

współczynnik wypełnienia - objętość materiału do objętości całkowitej.

![]()

Vm - materiał

współczynnik porowatości - odwrotność współczynnika wypełnienia.

![]()

![]()

współczynnik kształtu

![]()

Fk- powierzchnia kulki, Fm- pow. materiału rzeczywistego.

![]()

Jak uwzględnia się wieloskładnikowość w określaniu właściwości?

Wieloskładnikowość

uwzględnia się na podstawie właściwości materiałów wieloskładnikowych (właściwości zależą od składu), np. mleko (woda-białko).

C- dowolna cecha mieszaniny (ciężar właściwy, gęstość, lepkość)

X![]()

- udział masowy składnika,

X![]()

- udział masowy w całkowitej masie mieszaniny.

![]()

![]()

Materiały dwuskładnikowe (sucha masa+woda)

![]()

w- woda, s- sucha masa

![]()

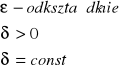

sprężystość E - na ile ciało odkształca się pod wpływem obciążenia.

![]()

Odkształcenie może mieć charakter liniowy, np. sprężyny lub pręta.

lepkość - charakteryzuje właściwość wynikającą z odkształcenia nieodwracalnego.

Model reologiczny wyjaśniający zjawisko relaksacji.

Reologia - nauka zajmująca się badaniem zachowania ciał o właściwościach złożonych.

ciało sprężyste-lepkie (element sprężysty można połączyć z elementem lepkim w sposób szeregowy).

![]()

![]()

-prędkość, ciało lepkie- istotna jest prędkość z jaką następuje odkształcenie.

ciało lepkie

c. ciało złożone - ciało Maxwella

Funkcja relaksacji dla ciała Maxwella:

Relaksacja - zanikanie naprężeń w t.

Proces relaksacji - rozpoczyna Asię od momentu obciążenia materiału. Następuje redukowanie naprężeń, które powstają w materiale w czasie jego odkształcenie. Na początku występuje relaksacja natychmiastowa, a następnie płynięcie materiału. Po dostatecznie długim czasie materiał przestaje relaksować, a niezrelaksowana część odkształcenia wyznacza odkształcenie trwałe.

Model reologiczny wyjaśniający zjawisko pełzania.

Pełzanie materiału -zachodzi pod działaniem siły. Krzywa pełzania składa się z odkształcenia natychmiastowego, które obrazuje odkształcenie sprężyste. Następnie obserwuje się odkształcenie plastyczne i lepkie.

4.Rodzaje i zasady działania generatorów przepływu.

A generatory przepływu - urządzenia wymuszające przepływ:

- wentylatory (osiowe,promieniowe,skośne,poprzeczne),

- pompy (osiowe, promieniowe),

- pompy-generatory wyporowe (wyporowe,wirnikowe,tłokowe),

- dmuchawy (gaz),

- sprężarki (porcjowe,wyporowe).

Wentylatory - są to wirnikowe maszyny łopatkowe przekazujące energię mechaniczną do przemieszczalnego gazu, wywołując w ten sposób ciągły jego przepływ, przy maksymalnym sprężeniu.

Wentylatory są stosowane głownie do celów wentylacyjnych w przemyśle spożywczym (filtracja, odpylanie, suszenie, transport pneumatyczny).

Wentylator osiowy - o mniejszym przyroście ciśnienia ale o bardzo dużej wydajności.

Tego rodzaju generatory mają najwyższą wydajność.

Zasada działania: podczas obrotu wirnika za każdą łopatką powstaje obszar ciśnienia gazu obniżonego w stosunku do ciśnienia panującego przed łopatką co powoduje zasysanie czynnika, wentylator obracając się powoduje, że cząstki płynu ślizgają się względem łopatek tego wirniak.

Wentylator promieniowy

Głównym elementem jest wirnik składający się z piast. Na piaście montowane są łopatki spiralne. Mogą być mocowane na tarczy.

Sprężarka - maszyna energetyczna, której zadaniem jest podwyższenie ciśnienia gazu[1] lub wymuszenie jego przepływu (nadanie energii kinetycznej).

W sprężarce ciśnienie ssawne - ps jest nieznacznie niższe od ciśnienia atmosferycznego (na tyle tylko by zachować zdolność ssania), zaś ciśnienie tłoczne pt znacznie wyższe od atmosferycznego, jak na to wskazuje parametr π.

Rodzaje sprężarek: wyporowe (tłokowe, przeponowe), wirowe (promieniowe i osiowe), rotacyjne (łopatkowe).

Zasada działania sprężarek tłokowych: Podczas ruchu tłoka następuje zmniejszenie ciśnienia w komorze cylindra, a po otwarciu zaworu ssawnego ciśnienie zatrzymuje się na stałym poziomie.

Dmuchawa składa się z kadłuba i pary wirujących krzywek. Krzywki te w każdym położeniu dotykają do korpusu i do siebie. Do jednej z krzywek doprowadzony jest napęd, druga jest napędzana za pośrednictwem przekładni zębatej.

Pompa jest to urządzenie do transportowania cieczy z jednego poziomu na drugi

Typowa pompa napędzana jest energią mechaniczną. Energia przekazywana jest cieczy za pomocą organu roboczego, którym może być wirnik, tłok lub membrana. Działanie pompy polega na wytwarzaniu różnicy ciśnień pomiędzy stroną ssawną (wlotem) i tłoczną (wylotem).

Pompy tłokowe - pracują w cylindrze w nim umieszczony jest tłok. Występuje zawór ssący i wylotowy.

Pompy wirowe - zasada działania - poleg ana tym, że wirnik powoduje zwiększenie momentu pędu bądź krążenia przepływającej cieczy. Przepływ realizuje wirnik z łopatkami. Zmniejszenie ciśnienia w króćcu ssawnym pompy wywołuje zjawisko ssania, a energia mechaniczna przekazana przez wirnik zwiększa moment pędu cieczy.

Wśród pomp wirowych wyróżniamy: odśrodkowe, helikoidalne, diagonalne i śmigłowe.

6.Zaleznosc miedzy wydajnością i ciśnieniem wytwarzanym przez generatory przepływu.

- przepływ uzależniony jest od ciśnienia które wymusza ruch -o prędkości przemieszczenia decyduje lepkość ,im większa tym większe opory przepływu -stopień wypełnienia -jeżeli urządzenie ma wysoki wydatek to Male ciśnienie -gdy jest duże ciśnienie to małą wydajność

- duża przepustowość Male ciśnienie

7.Charakterystyka pompy oporu instalacji i punkt pracy.

Charakterystyka rurociągu ∆hs=f(v) nazywa się wykreślenie ,zależność miedzy wysokością strat hydraulicznych w instalacji pompowej a strumieniem objętości. Punkt przecięcia charakterystyki instalacji a char. pompy jest rzeczywistym punktem pracy pompy. Zakładając przybliżona liniowa charakterystykę teoretycznej wysokości podnoszenia od strumienia objętościowego pompy można ją ogólnie zapisać H=X-Y*V gdzie:XiY- stale dla danej pompy przy n=const

8.Mechanizmy ruchu materiału w wytłaczarce ślimakowej

Wytłaczarki ślimakowe są stosowane do formowania makaronów składa się z leja załadowczego ,ślimaka tłoczącego ,cylindra oraz matrycy. Konstrukcja ślimaka jest uzależniona od rodzaju formowanego materiału. Materiał znajdujący się w przestrzeni pomiędzy cylindrem i ślimakiem jest wprawiany w ruch promieniowy i osiowy. Prędkość promieniowa ciasta maleje od max. Wartości przy rdzeniu ślimaka do 0 na wewnętrznej powierzchni cylindra. Prędkość osiowa zwiększą się od 0 przy rdzeniu ślimaka do max. Wartości przy zew. Krawędzi ślimaka. W miarę przesuwania się ciasta a kierunku matrycy wzrasta ciśnienie w materiale. Ruch ciasta zostaje wyhamowany a w niektórych momentach może występować wsteczny przepływ materiału. Intensywny ruch materiału w wytłaczarce powoduje wytworzenie się pewnych ilości ciepła wskutek tarcia. Temperatura materiału może podnieść się o 15-20 C.(

9.Rozklad ciśnienia na wys. zbiornika cieczy i materiału sypkiego.

A)ciecz-tarcia podczas spoczynku zanika i ciśnienie wywierane na plyn na poziomie h pod powierzchnia wynosi p=po+p*g*h po- ciśnienie nad poziomem cieczy lub w najwyższym poziomie punkcie zbiornika p- gęstość płynu Dla wody zmiana ciśnienia z wysokością wynosi np.0.1 bar/m(rysunek) b)materiał sypki w zbiorniku o ścianach pionowych W ciałach stałych również i w stanie spoczynku występują siły tarcia które powodują inny rozkład cisnien.Skladowa pozioma tego ciśnienia ph sprawia ze parcie na dno nie jest równe iloczynowi powierzchni dna, gęstości przyspieszenia ziemskiego i wysokości warstwy materiału lecz mniejsze od tej wartości o ciężar materiału równoważony tarciem materiału o ścianę. Składowa pionowa ciśnienia pv wzrasta ze zwiększeniem wysokości warstwy materiału ale wskutek tarcia także mniejsze. Skladowa pv zmierza do wartości asymptotycznej

f1-wspolczynnik tarcia materiału o ściankę A- przekrój zbiornika lo-obwód (rysunek) c)materail sypki zbiornik stożkowy- wartość pv przechodzi przez max

10.Dlaczego otwory silosów musza mieć otwory większe od średnicy krytycznej?

Dlatego aby nie następowało zatykanie otworu wysypywanego silosu na skutek np. niejednorodności wielkości cząstek materiału sypkiego.

11. Metody rozdrabniania a właściwości materiału spożywczego?

A. materiały kruche( zboża, kawa, lód, zamrożone mięso, pieprz)

a. metoda rozdrabniania przez zgniatanie

b. rozdrabnianie przez zderzanie np. rozdrabnianie młotkowe

c. metoda udarowa- rozdrobnione cząstki są rozpędzone a następnie uderzają o nieruchomą przegrodę oraz wzajemnie się zderzają na skutek różnicy prędkości ( stosowane w rozdrabniaczach strumieniowych)

B. materiały o konsystencji stałej ale o różnym stopniu plastyczności i wytrzymałości (warzywa, owoce, ziemniaki, mięso)

a. rozdrabnianie metodami bezpostaciowymi oparte na metodzie udarowej polega na rozdrobnieniu poprzez rozcieranie ( metoda mikroskrawania uzyskuje się dużą ilość bardzo małych elementów, wiórek)

b. metoda rozdrabniania kształtowego, za pomocą: cięcia np. ser, krojenia np. chleb. Formułuje się odpowiednie kształty.

C. metoda rozdrabniania płynów przy tworzeniu zawiesin lub emulsji (np. margaryna- cząsteczki tłuszczu zawieszone w wodzie, mleku) rozdrabniane w ośrodku płynnym. Rozdrabnia się kuleczki tłuszczu i białka w mleku.

Homogenizacja- rozdrabnianie cieczy lub rozdrobnienie w ośrodku ciekłym.

12. opór cięcia noża klinowego

Ostrze noża uformowane w postaci klina. Klin zagłębiony w strukturze materiału rozdrabnianego. Aby spowodować cięcie trzeba wykorzystać pewną siłę, aby pokonać opory materiału. Nóż w stosunku do materiału przemieszcza się. Działa na materiał siłą P z którą naciska nóż. Sile cięcia p przeciwdziałaja 2 siły: siła normalna i siła tarcia, wynikające z przemieszczania się ostrza noża w głąb materiału rozdrabnianego.

W wyniku działania Q następuje rozrywanie materiału

P= Nk + Tk P= tgα/2 + Q*µ

P= Q(tgα/2 + µ)

N= Q/ cos α/2

Nk= N* sin α/2 Nk= Q*( tgα/2 / cos α/2 )= Q* tgα/2

Siła tarcia to siła normalna i współczynnik tarcia µT= N*µ

Tk= T* cos α/2

Tk= Nµ* cos α/2

Tk= Q/ cos α/2 *µ* cos α/2 Tk= Q*µ

Q- określa spoistość materiału, powoduje rozrywanie struktury materiału.

Tgα/2 kąt klina

Duża efektywność procesu tarcia, ale krótka trwałość.

Im kąt klina jest mniejszy to opór klina będzie mniejszy. W procesie cięcia najważniejszy jest klin.

13Od czego zależy energia i sprawność rozdrabniania

a)Energia jest proporcjonalna do ilości rozdrobnionego materiału Er=m*Em gdzie:Er- energia rozdrabniania materiału ,m- ilość rozdrobnionego materiału, Em- współczynnik energii jednostkowej

Moc rozdrabniania-masowe natężenie przepływu i energii jednostkowej Em

Energia zależy od wskaźnika jednostkowego ,energii nie odniesionego do powierzchni i pomnożone przez przyrost powierzchni Er=ef*∆f-(teoria powierzchniowa)i jest bardzo stałym parametrem

Sprawność rozdrabniania- Energia teoretyczna rozdrabniania =sprawność rozdrabniania *energia mechanizmu rozdrabniającego Etr=ŋr*Emr Wielkość sprawności energetycznej jest bardzo zróżnicowaną waha się w granicach 5-80%,∆Er=Emr-Etr,Emr-energia mechanizmu rozdrabniania, Etr- energia teoretyczna rozdrabniania ,∆Er- zostanie zamieniona na energie cieplna procesu rozdrabniania Qr. Jest to energia strat. Obniża sprawność rozdrabniania. Moc silnika maszyny rozdrabniania 4kW-40kW,srednia sprawność 30-40%a pozostałe to straty. Podgrzewanie materiału podczas rozdrabniania jest niekorzystne, obniża, sprawność

14 Istota ciecia poślizgowego (poślizg zmniejsza opór)

Λ=Vt/Vn (rysunek)

Proces ciecie jest realizowany sama krawędzią noża. Vn- kierunek normalny do krawędzi ciecia, Vt- kierunek styczny

Wybrany punkt na nożu przemieszcza się w kierunku normalnym. Prędkość całkowita ruchu noża V to wypadkowa kierunku vn i Vt

Cieciem poślizgowym(krojenie)nazywamy ciecie z prędkością styczna. Współczynnik poślizgu λ=Vt\Vn Vt=0→λ=0 Vt>0→λ>0Ze znacznie mniejszym oporem, wykonuje się ciecie, gdy nóź wykonuje kierunek styczny. Mechanizm zmniejszania oporu ciecia wynika z mikrostruktury noża. Poślizg wykorzystuje mikrostrukturę (nierówności)zwłaszcza przy materiałach włóknistych. Ulęgają one łatwiej krojeniu. zachodzi proces mokro skrawania(mikronierownosci noża targają, rwa ,rozciągają włókna. Zmniejszenie kata ciecia następuje ciecie katem pozornym niekonstrukcyjnym. siła ciecia P maleje.(rysunek)q- grubość noża, h -wysokość noża, αp- kat klina pozorny ,hp- wysokość pozorna

15. sposoby realizacji cięcia poślizgowego

1. stosowanie noży gilotynowych( ostrze pod pewnym katem do prowadnicy noża)

2. noże obrotowe z pewną prędkością, tzw. Noże tarczowe ( tarcza z zaostrzona krawędzią , duża współczynniki poślizgu λ= 10 np. do krojenia wędlin.

3. nóż obrotowy, najważniejszy jest tu punkt obrotowy ( środek obrotu) i krawędź ostrza λ=2 λ= 0.3-3 im dłuższa krawędź noża tym on ma większy współczynnik poślizgu. Nóż w kształcie sierpa lub ostrze proste.

V- można rozłożyć na 2 składowe:

i

4. spirala- posiada stały współczynnik poślizgu. Należy uformować nóż w postaci łuku. Im większy współczynnik poślizgu tym większa droga przemieszczania się krawędzi noża przez materiał cięty.

λ= cost

16. Sposób realizacji cięcia poślizgowego

- noże gilotynowe (ostrze pod pewnym kątem do prowadnicy noża)

- noże obrotowe - z pewną prędkością, tzn noże tarczowe ( tarcza z zaostrzona krawędzią, duży współczynnik poślizgu λ=10 )

- noże szablaste - najważniejszy jest tu punkt obrotowy (środek obrotu) i krawędź ostrza. Im dłuższa krawędź noża, tym ma on większy współczynnik poślizgu. Nóż w kształcie sierpa lub ostrze proste.

V-można rozłożyć na dwie składowe: Vn i Vt

-spirala - posiada stały współczynnik poślizgu. Należy uformować nóż w postaci łuku. Im większy współczynnik poślizgu, tym większa droga przemieszczania się krawędzi noża przez materiał cięty.

17. Geometryczna ilustracja warunów rozdrabniania gniotownikiem dwuwalcowym

- do rozdrabniania zbóż, materiałów ziarnistych

- do płatkowania (zboża uprzednio nawilżone)

-rozdrabnianie następuje przez zgniatanie

Mechanizm rozdrabniania za pomocą 2 walców

- obracają się przeciwbieżnie

-między tymi walcami występuje szczelina s

Jeżeli materiał ma odpowiednią wielkość to dostanie się do szczeliny wówczas nastąpi jego rozgniecenie. Muszą być spełnione warunki graniczne aby mechanizm mógł zadziałać. Warunek: Tp>Np→ α < α graniczny. Decyduje o tym wielkość szczeliny. Materiał musiałby być mniejszy lub szczelina większa.

Materiał jest przyciągany przez siłę Q a walce działają na materiał siłą N. Występuje także siła tarcia między materiałem a walcem. Kąt siły N do osi poziomej walca musi być odpowiednio mały, aby materiał mógłby zostać wciągnięty. Jeżeli opór materiału ciętego będzie zbyt duży, to materiał nie zostanie wciągnięty między walce.

18. Technologiczne cele mieszania

a) ujednorodnianie układów wieloskładnikowych

b) ujednorodnianie i tworzenie właściwej struktury ( np. w zakładach mięsnych, gdzie poddaje się 300 kg materiału, aby produkt był spoisty, musi być dobrze wymieszany. Przygotowanie ciasta na makarony - musimy rozprowadzić składniki równomiernie i uplastycznić.

c) intensyfikacja innych procesów (np. proces wymiany ciepła - gdy podgrzewamy konfitury trzeba je mieszać aby się nie przypaliły, czyli proces ten można intensyfikować poprzez mieszanie. Proces wymiany ciepła np. słodzenie kawy lub herbaty)

d) intensyfikacja reakcji chemicznych - jednorodność mieszaniny możemy ocenić za pomocą analizy składu np. każda porcja mieszanki musi mieć odpowiedni skład jeżeli skład jest jednorodny to proces przebiegł prawidłowo.

19. Wskaźniki oceny stopnia (sprawności) wymieszania.

- pomiar gęstości (jeżeli mieszanina będzie miała jednorodną gęstość to jest dobrze wymieszana)

- lepkość

- kolor

- przeźroczystość

- temperatura

- wielkości o charakterze elektrycznym np. przewodność i oporność, pojemność elektryczna

Wyznaczniki jednorodności:

metody wyrażania za pomocą wielkości liczbowych

Układ ujednorodniony: t=0

C1=C2…=Cn - wymieszanie idealne, jednorodne

C1≠C2≠…

WZÓR

WZÓR

b) właściwości podnoszenia do kwadratów: sumowanie kwadratów różnic. Im większa suma kwadratów różnic tym większy występuje rozrzut od wielkości średniej.

WZÓR

Kwadraty różnic sumujemy i wyliczamy wartości średniej. Kwadrat odchyłki nazywany jest wariancją. Odchylenie standardowe jest kwadratem z wariancji WZÓR S=0 (ideał)

Im większa odchyłka to układ jest bardziej niejednorodny.

c) stopień jednorodności, współczynnik jednorodności : η=1-S/S0 gdzie S0 to największy stan niejednorodności - odchyłka standardowa układu początkowego. Za pomocą tego wzoru układ ocenia się w skali [0-1] lub [0-100%]

S= S0 → η=0 ; S=0 → η=1

20. Kinetyka procesu mieszania

Proces mieszania należy do procesów 1-rzędowych. Dwa składniki należy syntetyzować ze sobą w wyniku tego powstaje związek trzeci. Bardzo trudno jest doprowadzić do stanu gdzie wszystkie składniki zaczną reagować tzn brać udział w reakcji z upływem czasu. Na początku reakcja przebiega bardzo szybko, zaś z upływem czasu przebiega gorzej. Jeżeli jest duża niejednorodność to proces przebiega szybciej.

dη/dt = k (1- η)

dt - zmiana niejednorodności w czasie

(1- η) - niejednorodność

21.War.mieszania w przepł.laminarnym.:

siłą wymuszającą przemieszczenie jest ciśnienie.Urządzenia wymuszające przepływ to generatory przepływu(wentylatory,pompy,dmuchawy,sprężarki).O prędkości przemieszczenia decyduje η, im jest ona większa tym większe opory przepływu.Średni przepływ cieczy-3m/sek,a prędkość przepływu gazów jest rzędu30m/sek.Cząstki w kanale przy ściankach mają prędkość zerową. Przepływ laminarny:

22.Met.rozdziału ukł.niejednorodnych.

Można je podzielić ze względu na charakter materiału:

A)rozdzielenie zawiesin lub emulsji: -met.sedymentacyjne- polegają na samoczynnym rozwarstwieniu się zawiesin w skutek różnej gęstości cząstek zawieszonych i ośrodka dyspersyjnego. Po pewnym czasie przez ostrożne odprowadzenie mniej lub bardziej klarownej cieczy sponad osadu, uzyskuje się pożądane rozdzielenia faz. Jeżeli zawieszone cząstki mają większą gęstość od ośrodka dyspersyjnego np.ziarenka krochmalu w wodzie wykazują gęstość ok.1.3 do 1.35 to opadają na dno a jeżeli mniejszą to zbierają się w górnej warstwie. -met.filtrowania- polega na zatrzymaniu (niekiedy ciekłych) cząstek- zawiesin na porowatej przegrodzie(filtrze), a przepuszczeniu cieczy lub gazu, stanowiących ośrodek dyspersyjny. Odbywa rolę tam gdzie chodzi o produkcję klarownych ekstraktów i roztworów. Filtry mogą byś okresowe lub ciągłe o nieruchomej i ruchomej powierzchni filtrowania.

-met.wirowania- za pomocą wirówki znakomicie przyspiesza się rozdzielanie zawiesin lub emulsji czy nawet zwykłe oddzielanie fazy ciekłej od krystalicznej , ziarnistej lub gąbczastej fazy stałej. Rozdział faz następuje wskutek działania siły odśrodkowej.

B) rozdzielenie materiałów sypkich(segregacja)oraz sortowanie- operacje związane z przesiewaniem o odsiewaniem cząstek drobnych, co ogólnie można nazwać segregacją, jak również operacje rozdzielania na ogół dużych, bardziej regularnych tworów w rodzaju owoców,nasion czy jaj dla których bardziej stosowna jest nazwa sortowania. Sortowanie zmierza ogólnie od czyszczenia surowców(zwłaszcza ziarna zbożowego).

C) rozdzielenie mas półstałych-soczystych.- tego typu ośrodek materialny reprezentują np.różne miazgi owocowe, w których przez prasowanie zwane tłoczeniem oddziela się sok-moszcz. Operacja tłoczenia jest typowa zwłaszcza dla przemysłu winiarskiego i sokowniczego.

D)odpylanie powietrza- to podstawowy proces rozdzielenia niejednorodnych układów gazowych niekoniecznie tylko met.mechanicznymi.

23.Kryteria oceny rozdziału-

przykł.jest ukł.sit. Ukł.niejednorodny poddajemy proc.rozdziału. Przez sita część przechodzi a część spływa.

Po rozdziale mieszanina dzieli się na frakcje m=m1+m2+m3+…+mn w określonych frakcjach mamy określone składniki jest to rozdział idealny.

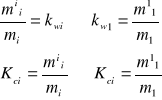

Stopień rozdziału ze wzgl.na składniki:oceniamy i tą frakcję ze wzgl.na ity skład m1i, m1, mi oceniany w stosunku: współczynnik wydzielenia określonego składnika mii /mi=kwi oceniamy frakcję ze wzgl.na wydzielenie i na czystość i są pozytywne aspekty procesu rozdziału jeżeli byśmy oceniali frakcję drugą ze wzgl.na współczynnik wydzielania składnika kw=1

Współczynnik czystości frakcji

gdzie: mii -składnik w określonej frakcji; mi - frakcja; mi - składnik

Negatywne aspekty -ze wzgl.na straty,straty odnosimy do składnika.Ity składnik powinien być wydzielany w itej frakcji

Sumujemy wszystkie składniki, które są we frakcjach. W ukł. dwuskładnikowym współczynnik strat składnika pierwszego Ks1=![]()

Drugiego Ks2=![]()

Podział ze wzgl.na zanieczyszczenia-oceniamy masę itej frakcji Kzi=![]()

; Kz2= ![]()

Sprawność rozdziału: η= ![]()

Wzór ze względu na istotność współ.wydzielenia: η=![]()

Uwzględnia współ.wydzielenia i współ.czystości ![]()

c=1->∞ ![]()

c=1 kc=k![]()

24.War.pracy przesiewaczy z sitami płaskimi.

- wzdłuż powierzchni, która jest perforowana podawany jest materiał, część jego przechodzi przez sita(przesiew), a to co spływa odsiew. Jeżeli materiał będzie się przemieszczał po powierzchni sita z prędkością większą od 0 to sito działa poprawnie. War.poprawnej pracy przesiewacza płaskiego(sito ruchome). I) ![]()

=0 nie powinien wyst.ruch po powierzchni sita tgα<μ II)ruch wystąpi wówczas gdy ![]()

>0 ![]()

>![]()

gm (prędkość graniczna mała) ![]()

<![]()

gM III) warunek pracy przenośników wibracyjnych. Warunek odrzutu: ![]()

<![]()

gP

Po zsumowaniu sił materiał będzie się przemieszczał ![]()

-T+Gx=0

T=N*μ

Gx=G*sinα=m*g*sinα

N=G*cosα=m*g*cosα

T=Nz=m*g*μ*cosα

-T+Gx=0

-m*g*μ*cosα+m*g*sinα=0

-μ-tgα=0

tgα=μ

równanie graniczne tgα>μ warunek poprawnego działania sita nieruchomego.

25.Warunki pracy przesiewaczy z sitami bębnowymi

Po+Gm=N

Warunek uniesienia o kąt γ

T=Gt ,gdzie Gt- sita styczne, z tego warunku można obliczyć prędkość obrotową, określonej prędkości odpowiada kąt uniesienia powyżej określonej prędkości działania wirówki.

26.Siła sedymentacji

Sedymentacja- proces samorzutnego opadania cząstek stałych z zawiesiny pod wpływem sił grawitacji ziemskiej. Po zakończonym procesie sedymentacji można ciecz znad osadu ostrożnie oddzielić od osadu (dekantacja).

Siła sedymentacji-

Ps= G-W; W= Vcz*δp*g

Vcz- objętość cząstki ; δp- gęstość cieczy

G= m*g=Vcz*δm*g

Ps= Vcz*δm*g-Vcz*δp*g; Ps= Vcz*g(δm-δp); δm>δp

Ps kierunek zgodny z kierunkiem g; Ps>0

δm<δp; Ps<0 przeciwnie skierowana jest siła Ps

Ps=Vcz*a(δm-δp); Ps=Vcz*![]()

(δm-δp); ![]()

liczba kryterialna sed.

Kw= ![]()

![]()

27. Prędkość sedymentacji

Pomiary szybkości sedymentacji służą do wyznaczania średniej masy cząsteczkowej substancji koloidalnej.

Ws=F(Ps,η,ws); przepływ laminarny i przepływ burzliwy

28. Mechanizm rozdziału w wirówce talerzowej.

Bęben wirówki jest wypełniony stosem stożkowych talerzy, między którymi tworzą się wąskie kanały przepływowe. Wirówki te mają bęben typu otwartego, zamkniętego i półzamkniętego z pompą dośrodkową. Zasilanie wirówki talerzowej odbywa się osiowo. Zawiesinę wprowadza się na dno bębna i stąd poprzez grzybek rozdzielczy kieruje się na brzeg bębna. Pod wpływem siły odśrodkowej największe cząstki ciała stałego osadzają się na powierzchni bębna, a wstępnie oczyszczona zawiesina jest wtłaczana przez nowo napływające porcje cieczy do przestrzeni międzytalerzowych. Cząstka poruszająca się w przestrzeni między talerzami ulega działaniu siły odśrodkowej i siły unoszenia strumienia cieczy. Odstęp miedzy talerzami i liczna talerzy zależą od rodzaju odwirowywanej zawiesiny.

29. Zasada działania cyklonu.

Zawiesina cząstek stałych w gazie jest doprowadzana do części cylindrycznej stycznie lub obwodowo i wprawiana w ruch wirowy. Na cząstkę działa siła odśrodkowa oraz siła oporu środowiska. Siła odśrodkowa wywołuje ruch cząstki w kierunku ściany części cylindrycznej, a przeciwdziała temu siła oporu środowiska. Przy dostatecznie dużych prędkościach obwodowych cząstki siła odśrodkowa przeważa nad siła oporu środowiska i cząstka osadza się na ścianie cyklonu. Pod działaniem siły ciężkości cząstka ta przesuwa się po powierzchni ściany w dół i oddzielony materiał gromadzi się w części stozkowej cyklonu

31.Fluidyzacja -

polega na zamieszaniu cząstek ciała stałego w płynącym do góry strumieniu płynu. Aby nastąpiła płyn musi posiadać określoną prędkość - predkość krytyczną. Prędkość krytyczna stanu fluidyzacji charakt. aerodynamiczne własności ziarna. Zależy od: gęstości cząstki, kształtu, usytuowania w kanale.

32.Filtracja

- rozdzielanie zawiesiny cząstek stałych w cieczy lub w gazie, polegające na zatrzymaniu cząstek stałych na porowatej przegrodzie filtracyjnej podczas przepływu mieszaniny przez tę przegrodę Filtracja pod stałym ciśnieniem - różnice ciśnień utrzymuje się na stałym poziomie , co powoduje, że przy ciągle rosnącym oporze filtracji, szybkość procesu maleje w czasie.

Filtracja przy stałej szybkości - różnica ciśnień w filtrze rośnie w czasie tak, aby kompensować wzrastający opór filtracji a szybkość procesu utrzymuje się na stałym poziomie.

34.Szybkość filtracji

W= v/ delta t *F(obj. Dzielona przez (przyrost czasu i pole pow.) jednostka m/s

35.Czas filtracji zależy od:

- gęstości tworzącego się "ciasta"

- koncentracji osadu

- oporu/ tarcia

- współczynnika kompresji.

42. Istota współczynników

-kinematyczny współczynnik dyfuzji D - określa charakterystyczną ruchliwość termiczną jakiegoś składnika w środowisku np. amoniak w powietrzu, cukier w tkance buraka cukrowego, co2 w wodzie

prawo ficka (wzór)

m - masowe natężenie jakiegoś płynu, ilość przepływu masy w czasie na 1 m2 przekroju jakiejś powierzchni

43. Istota depresji

W czasie odparowania rozpuszczalnika pod stałym ciśnieniem temperatura wrzenia roztworu rośnie na skutek wzrostu depresji (rysunek).

Depresja temperatury - róznice między temp. wrzącego Roztworu a temp. Pary, które się z tego roztworu ulatnia t = twr +tp

44. Warunek odparowania w baterii wyparnej

Wymiana ciepła a w konsekwencji odparowanie rozpuszczalnika jest możliwe dzięki temu że w każdym następnym dziale ciśnienie jest niższe niż w poprzednim, a dzięki temu temperatura wrzenia roztworu jest niższa. Najniższe ciśnienie panuje więc w ostatnim dziale baterii. (rysunek)

45. Różnica w zachowaniu się wody swobodnej i higroskopowej -

woda swobodna - powierzchnia parowania jest nieograniczona ciśnienie wody wyższe od atmosferycznego, wilgotność względna = 100%

woda higroskopijna (związana) - zawarta w kanalikach zwanych kapilarami ciśnienie wody niższe od atmosferycznego, wilgotność względna < 100%

(2 rysunki)

-

.46. Metody suszenia

-Konwekcyjne - suszy się za pomocą powietrza, które jest ogrzewane. Celem jest by powietrze pochłonęło wilgoć

-Kontaktowe - odbywa się poprzez kontakt produktu z gorącą powierzchnią np. otrzymanie produktu w postaci płatów (rysunek)

-Promiennikowe - energia dostarczana jest za pomocą promieniowanie elektromagnetycznego (np. podczerwone)

-Sublimacyjne - (liofilizacja) przejście wody z postaci lodu do gazu bez formy pośredniej przy niskim ciśnieniu (>600Pa)

-Próżniowe - obniża się poziom energetyczny materiału suszonego w wyniku wytworzenia próżni wody (panuje przy znacznie niższych ciśnieniach)

47.Linie operacyjne suszenia na wykresie wilgotnego powietrza

Rys1

Rys2

Przykład linii operacyjnej procesu wymiany masy (linia AB pokazany na Rys1) . Punktowi A odpowiada stężenie w górnym końcu aparatu c2p i c1k a punktami B stężenie c2k i c1p w dolnym przekroju aparatu .Na rysunku jest również pokazana linia równowagi OE

Z położenia linii operacyjnej i równowagowej można sądzić o tym w którym kierunku w danym procesie będzie przepływał interesujący nas składnik . W tym przypadku jeżeli linia operacyjna znajduje się nad linia równowagi to dla dowolnego punktu linii operacyjnej np. punkt 1 stężenie rozpatrywanego składnik w gazowej fazie będzie wyższe od równowagowego a w cieczy mniejsze niż równowagowe , a zatem ten składnik będzie przepływał z fazy gazowej do ciekłej .Jeżeli linia operacyjna znajduje się podlinia równowagi jak to wynika z rys2 to dla dowolnego punktu linii oznaczonego jako 1 c1<c1* i c2>c2* a więc interesujący nas składnik będzie przepływał z fazy ciekłej do gazowej .

48. Istota, operacje i składniki procesu ekstrakcji.

Ekstrakcja- to proces służący do częściowego lub całkowitego rozdzielania mieszaniny ciekłej albo stałej za pomocą rozpuszczalnika, w którym skł. wykazują różną rozpu-

szczelność.

Materiał poddawany ekstrakcji nazywa się surówką, kontaktuje się z odpowiednio dobra-

nym rozpuszczalnikiem zw. ekstrahentem. Przy właściwym prowadzeniu procesu przewa-

żająca ilość skł. ekstrahowanego przechodzi do rozpuszczalnika dając ekstrakt.

Pozostałość po ekstrakcyjna nazywa się rafinatem.

Ekstrakcja zależy od: temp., ciśnienia atmosf., wielkość pow. zetknięcia międzyfazowego;

Ekstrakcja może zachodzić przy: intensywnym mieszaniu, współrzędowo,przeciwprądowo, w warstwie;

Ekstrakcja zachodzi w ukł. 2-fazowym:

a)ciecz-ciecz

b)ciecz-ciało stałe

49.Z obrazowanie pola operacyjnego ekstrakcji w trójkącie Gibsa .

A. Ekstrakcja w układzie ciecz -ciecz :

-gdy rozpuszczalniki prawie nie rozpuszczają się w sobie ;

-gdy rozpuszczalniki wykazują częściową rozpuszczalność;

Proces Ekstrakcji w ukł. Ciecz -ciecz może być prowadzone przy okresowym lub ciągłym kontakcie rozpuszczalnika z surówką .

Rodzaje ekstrakcji okresowej : jednostopniowa ; wielostopniowa współprądowa ; wielostopniowa przeciwprądowa

Rys1

Rys2

Rys3

B. Ekstrakcjia w układzie ciecz - ciało stałe: okresowo ; współprądowo; przeciwprądowo; w sposób kombinowany ; z wymieszaniem faz ; z wymieszaniem w warstwie ; ciągła (przy współprądowym lub przeciwprądowym jednoznacznym ruchu surówki i rozpuszczalników )

Rys1

Rys2

50.Zobrazowanie warunku ekstrakcji w Trójkącie Gibbsa

A.Wykresy trójkątne są sporządzone na bazie trójkąta równobocznego , którego wierzchołki A,B,C oznaczają czyste składniki Trzy równe boki AB , BC , AC odpowiadają składom roztworu 2-składnikowym A-B , B-C, A-C . Każdemu punktowi na powierzchni trójkąta odpowiada roztwór 3-składnikowy A-B-C

B.Wszystkie roztwory których składy leżą na prostej równoległej do któregoś z boku trójkąta , zawierają taką samą ilość tego składnika którego 100% zawartości opisuje przeciwległy wierzchołek trójkąta . Np. wszystkie roztwory których skład przedstawia linia DE mają tę samą zawartość składnika C

C.Jeśli zmiesza się 2 roztwory 3-składnikowe to skład powstałej mieszaniny jest określony punktem S który leży na odcinku łączącym punkty M i N .Zgodnie z reguła dźwigni (zasadą dodawania sił równoległych) długości odcinków MS i NS są odwrotnie proporcjonalne do ilości zmieszanych roztworów mM i mN

Rys1

Rys2

Rys3

51. Parametry ekstrakcji przeciwprądowej ciągłej .

Bilans materiałowy procesu: S + B = E1 + Rn

Dwa strumienie dopływowe (surówki i rozpuszczalnika) rozkładają się na dwa strumienie odpływowe (ekstraktu i rafinatu)

Przy znajomości ukł. 1 ze strumieni odpływowych , skład 2 strumienia określa się na podstawie reguły dźwigni i linii prostej gdyż nie może on być dowolnie zakładany .

Ogólny bilans materiałowy procesu : S - E1 = Rn - B = P

P - to różnica między ilością wprowadzanej Surówki pierwotnej a ilością odpływającego ekstraktu ze stopnia 1-szego ; lub różnica miedzy odpływającym rafinatem a wprowadzanym strumieniem rozpuszczalnika wtórnego podmienionego do n stopnia ekstrakcji przeciwprądowej .

Przyjmujemy że w stopniu pierwszym następuje rozkład S surówki na ekstrakt E1 i roztwór fikcyjny P a w stopniu n rozkład rafinatu Rn na rozp. wtórny B i roztwór fikcyjny P .

51. Istota, operacje i składniki procesów destylacji

Destylacja- jest to odzyskiwanie jednego ze składników roztworu poprzez jego odparowanie i skraplanie.

Metoda rozdziału i oczyszczania substancji ciekłych, polegająca na doprowadzeniu mieszaniny do wrzenia, co powoduje wznoszenie par nad cieczą w składnik bardzo lotny(o niższej temp. wrzenia),a następnie skroplenie pary w osobnym naczyniu. Rozdział substancji jest tym efektywniejszy, im większa jest różnica ich temp.wrzenia.

Rozdzielenie mieszaniny 2-lub wieloskładnikowej jest możliwe dzięki temu, że faza gazowa uzyskana przez częściowe odparowanie roztworu ciekłego ma skład inny niż roztwór pierwotny.

Dzielimy na:

a)destylację prostą (różniczkową)

Przeprowadza się w aparaturze składającej się z: koła destylacyjnego ze zródłem ciepła skraplacza i odbiorników destylatu.

Związana jest z ciągłym usuwaniem oparów znad wrzącej mieszaniny; dlatego zawartość składnika bardzo lotnego zmniejsza się. W wyniku tego w miarę przebiegu tego procesu maleje zawartość skł.b.lotnego w powstałych oparach. W skutek tych ciągłych zmian skład cieczy wyczerpanej po zakończeniu destylacji nie jest w równowadze z przeciętnym składem oparów. Za pomocą prostej destylacji nie można uzyskać destylatu o dużym stężeniu składnika bardzo lotnego. W miarę jak zwiększa się ilość destylatu, zmniejsza się w nim zaw.skł.b.lotnego i zbliża się do zawartości w mieszaninie wyjściowej.

b)rektyfikację- jest to kilkakrotna destylacja

Metoda rozdzielania i oczyszczania substancji przez ich wielokrotną destylację. Zazwyczaj prowadzi się za pomocą kolumn destylacyjnych. Podczas przeciwprądowego przepływu cieczy i pary zachodzi jednoczesna wymiana ciepła i masy. W kolumnie destylacyjnej(rektyfikacyjnej)może być zainstalowany skraplacz, kolumna ta może pracować w sposób ciągły lub okresowy.

52. Prawo Raoulta dla procesów destylacji.

Mieszaniny idealne spełniają prawo Raoulta., zgodnie z którym:

Ciśnienie cząstkowe składnika mieszaniny ciekłej nad mieszaniną

jest wprost proporcjonalna do ułamka molowego tego składnika w mieszaninie

co wyraża się wzorem

pi = P0i x

gdzie:

pi - ciśnienia cząstkowe par składnika (i) nad mieszaniną;

P0i - ciśnienie par składnika (i)nad czystym

składnikiem (i);

x- ułamek molowy składnika (i) w fazie ciekłej.

53. Linie operacyjne destylacji na wykresie fazowym

Mieszanina o zawartości x % molowych składnika bardzo lotnego i temp. zostaje podgrzana do temp.wrzenia. Wytworzona para w stanie równowagi fizykochemicznej. Składa się z określonej przez punkt P znajdujący się po izobarze pary. Zawartość składnika bardzo lotnego w parze jest większa od jego zawartości w mieszaninie wyjściowej; ponieważ do pary przechodzi składnik bardzo lotny, mieszanina zubaża się o ten składnik i temp. jej wrzenia wzrasta. Zmienia się też skład pary. tkskład pary= początkowemu składowi mieszaniny

Z wykresu tego wynika, że przez zastosowanie destylacji wielokrotnej otrzyma się większe stężenie końcowego składnika bardzo lotnego.

54. Realizacja procesów rektyfikacji

Rektyfikacja w warunkach przemysłowych zachodzi w specjalnych kolumnach rektyfikacyjnych zapewniających adiabatyczne warunki procesu, choć czasami stosuje się też kolumny z płaszczem chłodzącym lub grzejnym albo kolumny strefowe, które na pewnym odcinku są ogrzewane a na innym chłodzone, aby zapewnić ich maksymalną sprawność.

Zminiaturyzowane kolumny rektyfikacyjne stosuje się także w laboratoriach chemicznych, gdyż rektyfikacja jest o wiele wydajniejsza niż destylacja prosta.

55. Etapy realizacji procesów krystalizacji.

Procesy krystalizacji mogą przebiegać tylko w określonych warunkach. Krystalizacja dowolnej substancji rozpuszczonej jest możliwa tylko z roztworu tylko przesyconego, tzn. takiego, w którym zawartość substancji rozpuszczonej jest większa od rozpuszczalności.

W roztworze nasyconym nie można rozpuścić więcej kryształów ciała stałego, nie można też wydzielić z niego kryształów.

Roztwór nienasycony zawiera substancję rozpuszczoną w ilości mniejszej, niż wynosi jego rozpuszczalność i w takim roztworze można dalej rozpuszczać kryształy do momentu, aż stanie się on nasycony.

Jakie wyróżnia się etapy krystalizacji?

A.Dobór odpowiedniego rozpuszczalnika - obliczenie ilości rozpuszczalnika niezbędnego do przekrystalizowania określonej ilości substancji oczyszczanej.

Jakie są kryteria doboru rozpuszczalnika do przeprowadzenia krystalizacji?

W procesie krystalizacji wykorzystywanym do rozdzielenia składników mieszaniny rozpuszczalnik jest tym lepszy, im większa jest różnica wartości wydajności teoretycznych krystalizacji składników mieszaniny.

Wydajność teoretyczna krystalizacji:

Wtkr - wydajność teoretyczna krystalizacji

Rw - rozpuszczalność w temperaturze wrzenia

Rch - rozpuszczalność w temperaturze chłodzenia

Temperatura wrzenia rozpuszczalnika nie może być wyższa od temperatury topnienia substancji krystalizowanej.

Wydajność praktyczna krystalizacji jest to masa uzyskanych kryształów do masy substancji wziętej do oczyszczenia.

Od czego zależy wydajność praktyczna krystalizacji?

Wpkr - wydajność praktyczna krystalizacji

mkr - masa uzyskanych kryształów,

ms - masa substancji wziętej do oczyszczenia,

rw - masa substancji rozpuszczonej w temperaturze wrzenia rozpuszczalnika,

rch - masa substancji rozpuszczonej w temperaturze chłodzenia.

B.Obliczanie optymalnej ilości rozpuszczalnika niezbędnej do przekrystalizowania określonej ilości substancji

Należy wybrać taki rozpuszczalnik, aby jego ilość niezbędna do przeprowadzenia krystalizacji była ekonomicznie uzasadniona. Zarówno mniejsza jak i większa ilość rozpuszczalnika użyta w tym procesie powoduje, że wydajność jest mniejsza od teoretycznej.

C.Rozpuszczanie określonej ilości substancji w obliczonej ilości rozpuszczalnika pod chłodnicą zwrotną

W jakim celu i kiedy w procesie krystalizacji wykorzystuje się chłodnicę zwrotną?

Chłodnicę stosuje się, aby zapobiec odparowaniu rozpuszczalnika. Stosuje się w zasadzie tylko dla rozpuszczalników lotnych (eter, benzyna).W przypadku wody chłodnicy nie stosuje się.

D.Przesączanie otrzymanego roztworu przez karbowany sączek na ogrzanym lejku (I sączenie)

Dlaczego stosuje się karbowany sączek i ogrzany lejek?

W procesie krystalizacji wykonuje się dwa sączenia. Sączenie pierwsze ma na celu oddzielenie zanieczyszczeń nierozpuszczających się w rozpuszczalniku (np. piasku). Pierwsze sączenie należy wykonać tak szybko, jak to jest możliwe, aby zapobiec krystalizacji substancji oczyszczanej. Powierzchnia karbowanego sączka jest większa, a więc szybkość sączenia większa. Aby zapobiec krystalizacji substancji na sączku stosuje się ogrzany lejek.

E.Pozostawienie przesączu w celu schłodzenia

Jaki ma wpływ szybkość chłodzenia na wydajność krystalizacji?

Gdy chłodzenie przeprowadza się wolno powstaje mniej większych kryształów, a gdy szybko powstaje więcej mniejszych kryształów.

F.Odsączenie kryształów na lejku Büchnera z wykorzystaniem kolby ssawkowej (II sączenie)

G.Przemywanie kryształów zimnymi porcjami (2 - 3 cm2) rozpuszczalnika na lejku Büchnera, w celu usunięcia zaadsorbowanych na kryształach zanieczyszczeń

W przypadku dużej liczby małych kryształów całkowita powierzchnia przemywanych kryształów jest większa, niż w przypadku mniejszej liczby dużych kryształów. A zatem straty spowodowane spłukiwaniem wraz z zanieczyszczeniami samej substancji oczyszczanej są większe i wydajność krystalizacji mniejsza.

H.Suszenie kryształów, ważenie i obliczanie wydajności praktycznej krystalizacji i porównanie

z wydajnością teoretyczną

I.Określanie temperatury topnienia otrzymanych kryształów

Temperatura topnienia jest wielkością charakterystyczna dla każdej substancji. Inna wartość niż tablicowa świadczy o złym oczyszczeniu substancji.

J.Rekrystalizacja

56. Cele technologiczne rozdrabniania.

a)Podział produktów większych na mniejsze elementy np.: rozdrobnienie warzyw aby otrzymać miazgę na sok.

b)Otrzymywanie odpowiedniego kształtu np.: cięcie wędlin, chleba, sera na plastry, cięcie warzyw w kostkę.

c)Naruszanie struktury komórkowej surowca pochodzenia roślinnego i zwierzęcego np.: produkcja soków, rozdrabianie kuleczek tłuszczu.

d)Oddzielanie części użytkowych od nieużytkowych np.: dzielenie mięsa( schab, boczek, karkówka), zboża w celu uzyskania mąki(plewy, otręby, łuski)

e)Zwiększanie powierzchni w stosunku do materiału pierwotnego.

f)Dostęp rozpuszczalników(zwiększanie powierzchni i jego dostępu)

20

Wyszukiwarka