HISTORIA HUTNICTWA

Miedzi:

9000-7000 lat p.n.e Irak ,Iran, Izrael, 3000lat p.n.e. ,Europa

Żelazo:

3500-3000 lat p.n.e. ,Bliski wschód. 1500lat ,pierwsze próby wytopu 1000 p.n.e. wytop żelaza dociera do europy.

Cynk:

I w p.n.e. pierwsze wyroby z mosiądzu w Pompejach, VI w n.e. Chiny , XVIII w.n.e. Wytop Cynku w Europie

Miedź była stosowana do wyrobu narzędzi. Stopy miedzi z cyną (brąz) -2500Lat p.n.e regiony śródziemnomorskie ,1800 l.p.n.e. rejony Europy.

EPOKA BRĄZU- Wymiany handlowe, metody przeróbki plastycznej (metalurgia), stworzenie pierwszych instytucji państwowych ,wykonywano biżuterie finezyjną. Schyłek epoki brązu - przemieszczenia etniczne ,brąz został wyparty przez żelazo , które było wytrzymalsze ,twardsze. Żelazo dawało profesjonalne narzędzia. Żelazo dotarło do europy północnej -ośrodek metalurgii w Halsztad. Rozpowszechnienie żelaza przez Hulibów (plemie indiańskie) stal Hulibów (4…. P.n.e.) Otrzymywanie żelaza w stanie surowym (VIw. P.n.e. Chiny surówka) IX w n.e rozwinęła się metalurgia żelaza w górach Huku. OK. XVIII w. Zastosowano koks po raz pierwszy jako reduktor. Piec pudlarski -zawracano spaliny do tego pieca ,po tej obróbce żelazo posiadało lepsze własności. II połowa XIX w. -Konwertor.

Od połowy XIX w. rozpoczyna się era stali (żelazo z węglem) . W II połowie XX w. rozwój produkcji innych materiałów .Uzyskują znaczenie metali lekkich (aluminium)

MetaleKompozytyCeramiki

^

Polimery

Wytwarzanie kompozytów wymaga zaawansowanych technologi wytwarzania i przetwarzania.

HUTNICTWO W POLSCE

Rozwój żelaza w hutnictwie ,posiadało bogate tradycje i znaczące osiągnięcia. Znaczący rozkwit nastąpił na przełomie II i I w.p.n.e. (piece dymarskie).

Góry Świętokrzyskie-duży ośrodek, gdy przerwano produkcje w tym ośrodku ,upadła produkcja żelaza. W XIII w. pojawiła się nowa technologa wytapiania -Kuźnice , W XVI w. -dymurki szybowe ,W XVII w. dymalki przekształciły się w wielkie piece. Taką surówkę z tego pieca nazywano świńskim żelazem. Pod koniec XVIII w. pracowały 34 wielkie piece. W królestwie polskim w 1860 r. produkowano ok. 23tyś ton stali a na Górnym Śląsku ok. 90tyś ton stali. K.P. 1913 r wzrosło do 420tyś ton stali, a na G. Śl. W 1912 r. ok. 1mln. Ton. Na przełomie XVIII i XIX w. na ziemiach polskich powstał pierwszy wielki piec z wykorzystaniem koksu -duża nowość w metalurgii (Gliwice) .W tym okresie hutnictwo górnośląskie należy do jednych z najlepiej rozwiniętych w Europie.

Do największych producentów na G. Śl. Należy Huta Królewska, Gliwice, Florian Laura.

1918 -odzyskanie niepodległości Polski ,rozwój hutnictwa i stali.

1928r -produkcja surówki wielkopiecowej ok. 700tyś ton , a stali 1,5 ton.

Ten poziom w tym roku (1928) był najwyższy. Polska zalicza się do czołówki tego sórowca. Dopiero po 1933r ponowna produkcja żelaza po kryzysie gospodarczym. Wybudowano hute stalowa wola w ciągu roku (1938-1939) .W 1940r. globalna produkcja stali wynosiła ok. 2mln ton a po wojnie wzrosła do 3 mln ton.

Nowym okresem są lata 50-te ,lata powojenne gdzie przystąpiono do modernizacji hut. Lata 50-te lata ukierunkowane na modernizacje i budowę nowych zakładów metalurgicznych. Do lat 80 tych ciągle wzrastała produkcja do roku 1980, gdzie nastąpiło załamanie ,strajki.

|

Surówka |

Stal |

1960 |

4.5mln ton |

6.0mln ton |

1970 |

7.3mln ton |

10.2mln ton |

1980 |

11.6mln ton |

17.7mln ton |

1985 |

9.8mln ton |

15.0mln ton |

1987 |

10.5mln ton |

15.4mln ton |

1976r - powstała huta „Katowice” która 2 lata później produkowała sama 4mln ton stali . Koniec dekady XXw. Spowodowała ,ze nasze hutnictwo wchodziło w XXI w. ze sporym zacofaniem.

Hutnictwo metali nieżelaznych - 1136r.

W XIII w. wykopano rudy ołowiu zawierającego srebro w okolicach Bytomia. Rejon śląsko - dąbrowski stał się jedynym z największych producentów ołowiu.

Surowce miedzionośne są bogate w złoto. Przełom XVIII/XIX otrzymano cynk w postaci metalicznej II poł XIX w. -rozwój hutnictwa.

Hutnictwo na G. Śl. (cynku) spowodowało rozwój ośrodka przemysłowego. W latach 30-tych działały 3 koncerny metali nieżelaznych (na terenie Polski). W 1952r rozbudowano zakłady elektrolizy w Szopienicach. Aluminium-produkcja w Polsce w 1954 w Skawinie. Powstał szereg walcowni metali nieżelaznych. W końcu lat 80-tych hutnictwo metali nieżelaznych przeżywało podobną sytuacje jak hutnictwo żelaza i stali ,lecz popełniono mniej błędów inwestycyjnych.

………………………………….OBRAZEK………………………………………………….

Surowce wtórne ,które podlegają recyklingowi to głównie złomy.

Czynniki kształtowania metalurgii.

-rynkowy (podaż produktu-popyt>0)

-(cena - koszty >0)

-płynność finansowa Pf≥1)

TYTAN -jest dość szeroko wykorzystywany w przemyśle lotniczym, motoryzacyjnym. Cena w porównaniu do innych metali letnich jeszcze nie pozwala na szerokie stosowanie tego pierwiastka.

KADM-występuje w rudach cynkowych, jest to pierwiastek rakotwórczy, (baterie kadmowo-niklowe)

Beryl-w technice jądrowej i stopach konstrukcyjnych. Brązy berylowe są wykorzystywane na styki elektr. w górnictwie.

Tantal-szczególnie ma odporność na wysokie temp.

SUROWCE PIERWOTNE(BAZA)

Philips- surowce przeznaczone do wtórnego wyrobu.

W Ameryce płd. -największe zasoby w Chile.

Brazylia-36 kopalń rud i żelaza.

Afryka-złoża metaliczne ,Afryka płd. (50 kopalń zajmuje się eksploatacja metali szlachetnych)

Azja - Indonezja ,Rosja (byłe republiki Radzieckie) -boksyty miedzi , nikiel,

Indie-Rudy żelaza ,rudy miedzi

Australia -108 kopalń ,są tam wszystkiego rodzaju rudy.

Ceny metali warunkujące rozwój gospod. Rynkowej:

Ceny metali dyktuje rynek. Odzwierciedleniem wszystkich metali jest giełda Londyńska. Relacje cenowe nie zawsze kształtują się z podażą i popytem. Miedzią są zainteresowane fundusze inwestycyjne i jest ona surowcem pożądanym.

Czynnikiem w rozwoju metali są koszty produkcji. Koszty inwestycyjne w hutnictwie SA bardzo duże. Olbrzymie środki muszą być zainwestowane w środki obrotowe (płace ,opłaty za media) Rozwój technologii ma wpływ na obniżenie kosztów. Wpływają na poprawę jakości wyrobu.

Obniżenie kosztów związanych z produkcją (proces otrzymywania aluminium) .Materiały osadowe stanowią jeden z większych elementów kosztów produkcji.

Sposób produkcji stali:

Koksownik

Piec szybowy piec trzonowy

Spiekalnia

Ograniczenie kosztów z pozyskaniem metali -odkrywkowe złoża miedzi. Czynnik wpływający na koszty produkcji -energia, bezpośrednio przekłada się na ilość potrzebną do uzyskania pierwiastka (glinu potrzebuje najwięcej energii ,a ołów najmniej).

Ochrona środowiska i współczesne systemy zarządzania

Jest to związane z bardzo mocnym wzrostem świadomości społeczeństwa .W tej chwili zaczyna się konstruowanie technologii ,które pozwalają na wytworzenie metalu z ograniczeniem negatywnego wpływu na środowisko.

Systemy zarządzania jakością -ISO 9000 wiąże się z dokumentacją. Zgodnie z tą dokumentacją każdy wie za co odpowiada. ISO14000- jest to norma dotyczaca zarządzania środowiskiem reguluje certyfikacje materiałów, ale również przewiduje konieczność uwzględnienia wpływu na środowisko. Jest to korzystne dla ludzi mieszkających wokół lasów.(normy)

Schemat procesu który dotychczas obowiązywał: (ukł. Otwarty)

Wsad-----------Proces---------v--------------Produkt

V

Odpad

Gdy mamy produkt sprawdzamy jego własności ,jeżeli nie spełnia naszych wymagań to jest to odpad.

W tej chwili obowiązuje układ zamknięty:

Jeżeli spełnia ten wyrób odpowiednie wymogi to wtedy jest to produkt. Pozwala na odrzucanie braków ,oraz pozwala poprowadzić wyniki finansowe zakładu . Ten układ wpływa też na to , że musimy lepiej dopasować się do potrzeb klijęta. Wprowadzenie tego układu w stanach -wskaźnk wzrusł z 0.7 do 0.9.

Def dotycząca własności i podziału metali:

Metal zalicza się do substancji ,ch- żujący się następującymi własnościami:

1)dobrymi właściwościami wytrzymałościowymi

2)dobra plastycznością ,czyli zdolnością do trwałych odkształceń pod wpływem naprężeń zew.

3)Dobrym przewodnictwem cieplnym i elektrycznym ,oraz dodatnim współ tempera. Rezystywności , że opór metalu rośnie wraz ze wzrostem temp.

4)Połyskiem metalicznym ,czyli zdolnością odbijania promieni świetlnych prze wypolerowane powierzchnie.

Podział metali i ich zastosowanie:

-żelazo

-metale nieżelazne

poniżej 5g/cm3-metale lekkie

powyżej 5g/cm3-metale ciężkie

Metale lekkie

-metale alkaliczne -lid ,sód, potas

-metale ziem alkalicznych -magnez, glin, wapń

Metale ciężkie:

-metale wysokotopliwe Tt>2000k (chrom, wanad ,wolfram)

-metale średniotopliwe 873 Tt<2000k (miedź , żelazo, Nikiel)

-metale niskotopliwe Tt<873k (ołów ,cynk, cyna ,kadm)

![]()

Ołów jest wykorzystywany do aparatury technicznej, jako podkładki itp.

Żelazo jest to pierwiastek chemiczny o liczbie atomowej 26, ciężarze właściwym 7,77. Jako metal technicznie czysty rozumie się metal o zawartości jak najmniej innych składników, np. żelazo.

Żelazo:

technicznie czyste

stopy

Schemat wytwarzania :

SURÓWKA - stop żelaza z węglem przy zawartości węgla powyżej 2% i innymi pierwiastkami - mogą tu być krzem, siarka, fosfor.

ŻELIWO - jest przeznaczone do procesów odlewniczych.

STAL - stop żelaza z węglem, gdzie węgla jest poniżej 2% z dodatkami niklu, chromu, wolframu.

STALIWO - jest przeznaczone do procesów odlewniczych i ma taki sam skład jak stal.

ŻELAZOSTOPY:

żelazo-krzem - 90% krzemu

żelazo-mangan - do 80% manganu

żelazo-chrom - powyżej 65% chromu

MATERIAŁY WSADOWE:

Metalurgia RN - zasoby naturalne.

XXI w. - MMR - surowce wtórne

Odpady produkcyjne - ogromne ilości.

Złom jest świetnym materiałem osadowym.

Cynk jest jednym z metali, który swoją produkcję będzie opierał na surowcach pierwotnych.

Szerokie wykorzystywanie aluminium przyczyniło się do tego, że wraca ono w postaci złomu. Aluminium (złom) jest wykorzystywany w Stanach w przemyśle samochodowym.

Surowce wtórne - stabilna zawartość pierwiastka podstawowego.

W przemyśle wtórnym dużą rolę odgrywa segregacja.

Surowiec typu NR Surowiec typu MMR

RUDA ZŁOM

Procesy wzbogacania: Procesy wzbogacania:

- rozdrabnianie - rozdrabnianie

- przesiewanie - przesiewanie

- rozdział

Koncentrat Oczyszczanie

Ekstrakcja Ekstrakcja

Metal surowy Metal surowy

Rafinacja Rafinacja

Metal na sprzedaż Metal na sprzedaż

Pierwiastki halkofilne - czas eksploatacji szacowany jest jeszcze na 30 lat. Są to: S, Cu, Zn, Pb, Sb, Cd, Hg, Au, Te.

Pierwiastki syderofilne - czas eksploatacji jest szacowany na ok. 300 lat. Są to: Pt, Mo, Sn, Ni.

Pierwiastki litofilne - szacowane wydobycie na ok. 15000 lat. Są to: Cu, Al., W.

Odpady poprodukcyjne są trudniejsze do przerobu niż złom. Zawartość miedzi w rudzie to 1,5%. Wyprodukowanie 1 tony tego metalu powoduje wyprodukowanie 100 ton złom

Metalurgiczna inżynieria procesowa

Materialy wstadowe

Nowa faza

trzeba znać skład chemiczny i strukturalny materiałów wsadowych,

trzeba znać opis termodynamiczny procesu (polega na obliczeniu stałej równowagi),

opis kinetyczny procesu w którym opisuje się transport masy, ciepła, pędu.

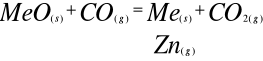

Proces pirometalurgiczny - jest to proces, który zachodzi w wysokiej temperaturze,

Procesy hydrometalurgiczne - odbywają się w temperaturze otoczenia.

W procesie pirometalurgicznym wykorzystuje się MeO, MeS.

Dla materiałów tlenkowych stosuje się metodę redukcji:

Me+CO Me+CO2+żużel

C+CO2 2CO - redukcja Buduara

2MeO+C 2Me+CO2

Dla materiałów siarczkowych są dwa etapy:

stapianie

temp.

MeS(stałe) MeS(ciecz) + żużel

utlenianie z postaci ciekłej

MeS(ciecz) + O2 Me + SO2

dla materiałów tlenkowych - trzeba materiał wypłukać:

MeO+H2SO4=(MeSO4) ciecz+H2O+szlam

dla materiałów siarczkowych - trzeba materiał wyprażyć:

MeO+2O2=(MeSO4) stałe --> (MeSO4) ciecz +szlam

Me2+ + 2e- --> Me (katoda)

rafinacja

Reguła faz (1876r.) - opracowana przez Gibbsa.

Faza jest to homogeniczna (jednorodna) część układu wykazująca określone własności fizyczne i określona jest powierzchniami ograniczającymi.

woda --> lód --> para (3 fazy)

Ilość niezależnych składników fazy „n” jest to najmniejsza ilość rodzajów cząsteczek, z których można zbudować cały układ.

w przypadku reakcji Buduara: C(st), CO2, CO(gazy) - jest to układ dwuskładnikowy, a gdy dochodzi woda i wodór - układ trójskładnikowy.

Ilość stopni swobody „s” - ilość czynników wyznaczających równowagę (temp., ciśnienie, stężenie), które można zmieniać, a ilość faz pozostanie taka sama.

W i.m.p. do liczenia funkcji termodynamicznych stosuje się:

entalpia swobodna ΔG (e.s. Gibbsa)

entalpia H (ciepło wydziela się w trakcie reakcji)

entropia (charakteryzuje uporządkowany układ)

ΔG = ΔH - TΔS

A+B => AB (reakcja syntezy)

gdy ΔG = 0, układ jest w równowadze (ani rozkład ani synteza),

gdy ΔG < 0, reakcja może przebiegać z lewej strony na prawą,

gdy ΔG > 0, jest prawo, że reakcja będzie przebiegać z prawej strony na lewą.

temperatura bezwzględna w K

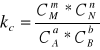

ΔG = RT ln K

stała równowagi reakcji

stała gazowa

dany składnik

aA + bB + ...... <=> mM + nN .........

ilość składników

Jeżeli produkty są w postaci gazowej - stałą równowagi można wyliczyć za pomocą ciśnień tych składników:

gdy produkty są w postaci ciekłej - za pomocą stężenia

LnK

![]()

1/T

Rozróżnia się roztwory:

wodne - elektrolity

żużlowe

metaliczne

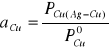

Cechą roztworu jest aktywność termodynamiczna:

Prężystość metalu w roztworze

prężystość nad czystym składnikiem

W roztworach skondensowanych - wartość 1.

W roztworach rozcieńczonych - wartość zbliża się do 0.

![]()

ułamek molowy tego składnika w roztworze

współczynnik aktywności

![]()

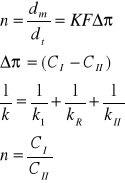

Szybkość procesu zależy od czynnika determinującego:

Produkt substraty

Procesy heterogeniczne - zachodzące między dwoma fazami.

FAZA 1 FAZA 2

CI

CI CII CII

3 fazy procesu:

1° - transport masy danego składnika do pow. międzyf. (f. ciekła)

2° - desorpcja albo parowanie

3° - transport masy (f. gazowa)

![]()

- moduł napędowy procesu

k - współczynnik unikania masy

Surowce metalonośne :

Można posegregować pod względem ilości i formy w jakiej występują:

metale (najw. wyst. krzemu) - 27,6%

glin - 8,8%

Wyst. w zw. z innymi met. z siarką.

Ruda metalu - kopalina mineralna, zawierająca metal, że nadaje się do otrzymania danego metalu. W układ rudy wchodzą części użyteczne - metale, oraz części nieużyteczne - materiały stanowiące skałę płonną (nie jest połączona w sposób chemiczny z metalem, stosunkowo łatwo się jej pozbyć).

Rudy są to materiały polimetaliczne.

Rudy cynku i ołowiu, dodatkowo odzyskuje się kadm, srebro, platynę, antymon bizmut, german.

Rudy miedzi - bizmut, platyna, srebro, złoto, ren i ołów.

Rudy cyny - bizmut.

Rudy aluminium - gal, rudy kobaltu - arsen, bizmut, pallad, srebro.

Rudy niklu - arsen, bizmut, pallad, platyna.

Rudy żelaza - wanad.

Ilość i charakter skały płonnej decyduje o ...........................................

Ruda samotopliwa - najlepszy rodzaj rudy, występujący bardzo rzadko.

Redukcyjność rudy - zdolność do reagowania z gazami procesowymi w celu otrzymania metalu.

Topniki - mają za zadanie obniżać temperaturę topnienia rud, powinny w pewnym stopniu reagować z tymi składnikami rudy, które chcemy z niej usunąć.

Surowce metalurgiczne to także złomy i odpady.

Złom - wyroby i ich części, które utraciły ich wartość użytkową, oraz odpady produkcyjne metali i ich stopów

Gdy ruda została już wydobyta musi być ona poddana przygotowaniu ( operacje pomocnicze). Jest to proces niezbędny. Dzięki niemu otrzymuje się mniej odpadów, zmniejsza się zużycie energii, koszty transportu.

POMOCNICZE OPERACJE OBEJMUJĄ:

przygotowanie wsadu

oddzielenie jak największej ilości skały płonnej

usunięcie składników szkodliwych (które negatywnie mogłyby wpłynąć na proces)

zwiększenie wytrzymałości )własności fizykochemicznych i wytrzymałościowych)

ujednolicenie składu chemicznego

Ad 1 ROZDRABNIANIE

kruszenie grube (wstępne) od 100 do 400 mm

kruszenie średnie zmniejszenie dalszych rozmiarów 10 - 80 mm

kruszenie drobne materiał od 2 - 10 mm

mielenie - materiał doprowadzony do rozmiarów 0,05 mm

Ad 2 SORTOWANIE, przesiewanie przez sita

Podział materiału ze względu na wielkość, klasyfikacja rud w zależności od wielkości kawałków. Separatory wodne i powietrzne - wykorzystywane są różnice w gęstościach.

Ad 3 WZBOGACANIE

Powstały materiał jest poddawany wzbogacaniu.

Procesy wzbogacania:

procesy grawitacyjne - wzbogacone w osadzarkach i cieczach ciężkich

procesy flotacyjne

procesy magnetyczne

procesy elektrostatyczne

Materiały zwilżone wodą - materiały hydrofilowe (do flotacji)

Materiały, które trudno się zwilżają - materiały hydrofobowe

b) następnie materiał poddawany jest flotacji, potem jest domielanie i znów poddawanie materiału flotacji (niektóre opadną, inne unoszą się do piany). Przy tym procesie stosuje się związki organiczne i nieorganiczne.

W procesie stosowane są :

odczynniki zbierające - zbieracze (kwasy tłuszczowe, aminy)

odczynniki regulujące - regulatory korygujące np. szkło wodne

odczynniki pianotwórcze - aby piana miała odpowiednią konsystencję np. olej sosnowy, alkohol amylowy.

Otrzymana piana wypływa na powierzchnię - piana zmineralizowana. Parametry flotownika:

powinien pracować w sposób ciągły

powinien utrzymywać ziarna mineralne w postaci zawiesiny

powinien rozprowadzać roztwór równomiernie

powinien umożliwiać ciągły kontakt pęcherzyków z ziarnami mineralnymi

powinny zapewniać oddzielenia materiału - balastu od materiału użytecznego.

c) wzbogacanie magnetyczne

d) wzbogacanie elektrostatyczne - nadawana jest polaryzacja pewnym minerałom w procesach obróbki plastycznej, mechanicznej czy odlewniczej i przeznaczone do ponownego przerobu metalurgicznego.

Odpady: skrzepy (powstałe w wyniku skrzepnięcia), zgorzelina (produkt korozji), zgazy (zbierany jest ręcznie), żużle, szlamy (o wysokiej wilgotności odpady), opiłki, pyły szlifierskie.

Pomocnicze operacje metalurgiczne - polegają na odpowiednim przygotowaniu rudy do dalszego przerobu. Zwiększenie ............................................usunięcie składników szkodliwych, zwiększenie powierzchni właściwej, ujednorodnienie składu chemicznego, poprawę własności rud.

Proces przygotowania (3 etapy)

etap rozdrabniania: kruszenie grube wstępne, kruszenie średnie, kruszenie drobne

klasyfikacja (sortowanie)

samo wzbogacenie materiału rudnego

RYSUNEK 1

II etap - klasyfikacja rud polega na rozdzielaniu materiału w zależności od ich rozmiaru.

Metody wzbogacania :

procesy wzbogacania grawitacyjnego, flotacyjnego (wykorzystuje się właściwości zwilżania), magnetycznego, elektrostatycznego.

CYNK

ZnCO3 * 3Zn(OH)2 * nH2O

570*K - cynk zaczyna się utleniać

Zn + CO2 = ZnO + CO

Rudy cynku - rudy polimetaliczne

Cynkowi towarzyszy ołów i kadm

Rudy cynku:

rudy tlenkowe( minerałem jest smitsonit ZnCO3)

rudy siarczkowe (minerałem jest blenda ZnS)

Główną bazę surowcową do otrzymywania cynku stanowią rudy siarczkowe. Zastosowanie cynku: składnik stopowy w mosiądzach, są to stopy, które mają za zadanie zastąpienie drogiej miedzi; do produkcji armatury czy komponentów; w metalurgii - w szeregu napięciowym do rafinacji.

Rudy cynkowe są przerabiane flotacyjnie, grawitacyjnie, mechanicznie. Skład koncentratu - 54% cynku, 2% ołowiu, 30% siarki, 5%

Materiały cynkonośne: tlenkowe i siarczkowe.

Materiały tlenkowe

Z węglanu tlenek i CO2

ZnCO3 - ZnO + CO

Konstrukcja pieca (walec o średnicy od 2 do 4 m )

RYSUNEK 2

3 strefy:

suszenie

kalcynacji, czyli rozkładu węglanów

900 - 950*C odparowanie tych pierwiastków, które znajdowały się w materiale wsadowym (Zn, Cd, Pb - różnią się szybkością odparowania). Przesuwały się na początek pieca.

Produktem takiego procesu jest ZnO, surowy tlenek ołowiu, kadmu.

RYSUNEK 3

Procesy otrzymywania cynku prowadzi się w piecach szybowych.

Rudy siarczkowe:

Rudy polimetaliczne, w których występuje nie tylko cynk. Aby otrzymać cynk trzeba przeprowadzić prażenie utleniające

ZnS + 1,5 O2 = ZnO + SO2

Podstawy prażenia utleniającego:

Ma za zadanie zastąpić siarkę tlenem. Rozpoczyna się w momencie zapłonu ziarna. Zaczyna się wypalać siarka z minerału. Jest to proces egzogeniczny z wydzielaniem ciepła. Temperatura musi być kontrolowana, żeby nie powstawały spieki.

Im mniejsze jest ziarno tym mniejsza jest temperatura zapłonu.

RYSUNEK 4

Podlega działaniu temperatury i oddziaływaniu powietrza. Warstewka staje się coraz grubsza i utrudnia dostęp tlenu do ZnS. Powierzchnia nie może być zbyt zwarta. Materiał jest w ciągłym ruchu. Stopień rozdrobnienia jest ważny. W trakcie tego procesu chodzi o to, aby max dużo rozłożyć tego związku ZnS.

Proces prażenia utleniającego prowadzi się w piecach fluidynacyjnych.

RYSUNEK 5

materiał jest wprowadzany w stan wrzącej cieczy.

3 zakresy ciśnienia:

1) wsad pozostaje nieruchomy

2) wsad przechodzi w stan wrzącej cieczy

3) transport pneumatyczny - silny dmuch.

Można stosować każdy materiał (wilgotny, odpady itp.)

Piece fluidynacyjne - temp. 800-900*C

Piece zawiesinowe

RYSUNEK 6

Wysokość szybu jest tak dobrana, aby w momencie kiedy koncentrat opada na dno, aby był w całości w postaci tlenku cynku. Faza stała wprow. do fazy gazowej

Piec wielotrzonowy Weage'a:

RYSUNEK 7

Koncentrat był umieszczany na półkach, grabie - ruszają wsad. Mała powierzchnia kontaktu cząsteczek z gazem faza zwarta.

Taśma Duight - Lloyd'a

Transporter bez końca. Wykorzystuje się do prażenia i spiekania koncentratów siarczkowych. Chodzi o to, aby utlenić materiał siarczkowy i żeby powstał spiek. Faza stała, przez którą przechodzi powietrze. Temp. 1100-1200*C - można usunąć kadm i cynk.

RYSUNEK 8

Można ja wykorzystywać w procesach jednostadialnych. Wykorzystywane są w procesach zbrylania. Rozpoczyna się etap uzyskiwania metalu.

T: Pirometalurgiczne otrzymywanie cynku:

Redukcja tlenku węgla:

(Podział metali, w jakim stopniu są one związane z tlenem).

Redukcja metalu powinna odbywać się w takich warunkach, żeby otrzymać jak najwięcej metalu, trzeba także uwzględnić koszty procesu.

W aspekcie ekonomicznym bierzemy pod uwagę:

- dobór reduktora (koks, wodór, glin, krzem, magnez).

Powierzchnia kontaktu jest większa, gdy reduktor jest w stanie gazowym:

![]()

kp - stała równowagi

aMe - aktywność

Wysokie powinowactwo dla tlenu ⇒ Ca, Mg, Si kp≈10-5

Niskie powinowactwo ⇒ Cu, Pb, Ag kp≈105

Charakt. Się metale o niskim powinowactwie:

niska temperatura redukcji,

niskie zużycie paliwa.

dobre wykorzystanie reduktora,

duże wartości stałej równowagi, np. 102, 105

Przy redukcji wodorem proces przebiega gwałtowniej:

- szybciej trwa,

- minusem jest duża reaktywność wodoru - droższe instalacje (większe koszty), większe bezpieczeństwo trzeba zachować.

2 metoda piromet. Cynk otrzymuje się w procesach szybowych.

I piece do destylacji (piece destylacyjne)

- ogrzewany gazami z procesu spalania

2/3 mufle na 1 tonę cynku.

Czas trwania procesu z zakład., proces trwał 24 godziny.

Cynk 86-90%

Dawano dużo, nadmiar reduktora, aby wszystko się dobrze wyredukowało (wsad był nieruchomy)

II Następnym elementem w przeróbce Zn była retora:

Wsad musiał być zbrykietowany (wsad był omywany gazami, poprawiało to zużycie ekonomiczne). Temp. procesu - 1200-1250*C. Jest bardziej ekonomiczny 92-94% - Zn uzyskamy na poziomie (92 - 95%).

III elektryczne piece do redukcji destylacji:

Wsad był nagrzewany bezpośrednio, elektrody dotykały wsadu, małe straty cieplne, dużo energii pobierał.

Piec elektryczny

Piec szybowy piec łukowo - oporowy

Piec szybowy - pierwszy powstał w Anglii. W Polsce w Miasteczku Śląskim taki piec funkcjonuje do wyrobu Zn. Pozwala na otrzymanie 2 metali w jednym procesie. Wiąże się to z oszczędnością, mniejszym zużyciem reduktorów

Piec szybowy:

Element wsadowy

Ruda siarczkowa

Taśma DL - spiek o odpowiednim rozmiarze

Spiek

|

Materiał, który nie nadaje się do wykorzystania w piecu szybowym poddaje się zbrylaniu lub grudkowaniu. Grudki poddawane są wypalaniu w wysokich temperaturach, aby stały się trwalsze, bardziej wytrzymałe. |

Kondensator - komora wypełniona ciekłym ołowiem. 550-560ºC

Cynk wypływa na powierzchnię ołowiu. Ołów zawracany do kondensatora.

Uzyskujemy Zn jest poddawany procesom rafinacji przez:

- rektyfikacje - w Miasteczku Śląskim. Skomplikowany proces, wykorzystywane są temperatury wrzenia.

- rafinację ogniową

Ołów spływa w dół kolumny. Kumuluje składniki o wyższej temp. wrzenia. Cynk przedostaje się do góry i jest odlewany do II kolumny - kolumny kadmu.

Hydrometalurgiczna metoda otrzymywania cynku

⇓

cynk otrzymujemy metodą elektrolizy

Pozwala na otrzymywanie cynku o dużej czystości, ale wiąże się ze stosunkowo dużymi kosztami.

Cynk znalazł szerokie zastosowanie w przemyśle.

1880r. - metody otrzymywania elektrolit. Cynku opracowano przez Luckowa

1881r. - metody otrzymywania elektrolit. Cynku opracowano przez Retrunge'a

1-szy kraj, który otrzymywał cynk w skali przemysłowej to Włochy w 1916 r.

W Polsce w hucie „Szopienice”

Proces hydrometr. otrzymywania cynku składa się:

przygotowanie koncentratów do ługowania,

ługowanie w roztworze kwasu siarkowego,

oczyszczanie roztworu,

elektroliza,

przetop katod i odlewanie cynku.

Nie każdy materiał nadaje się do procesu hydrometr. - w zależności od materiału należy się zastanowić jaką metodą dany materiał przerabiać.

W stosunku do metody pirometalurgicznej, metodą hydrometalurgiczną można uzyskać cynk czterodziewiątkowy (9999).

Ługowanie koncentratów:

Wsad stanowi blenda prażona, musi być w taki sam sposób przygotowana jak do procesu pirometalurgicznego, czyli odpowiednio rozdrobniona. Najważniejszym czynnikiem determinacyjnym otrzymywanie…………….

Niebagatelnym procesem tutaj jest proces mieszania. (czynnikiem mieszającym jest powietrze)

Materiał rudny jest polimeryczny.

ZnO+H2SO4→ZnSO4+H2O REAKCJA ŁUGOWANIA

Stosuje się dwie metody:

okresowa - w zbiorniku jest jednorazowo dawany wsad zawierajacy metal i roztwór ługujący 15% - roztworu H2SO4

ługownik do ługowania okresowego

przy pH= 5,2÷5,5 - kończy się proces ługowania

Zalety:

- w przypadku koncentratów przychodzących od róznych producentów.

ciagła - kilka szeregów ustawionych ługowników jak wyżej, gęstwa jest przesuwana od jednego do drugiego.

Zalety: wydajność ługowania jest wyższa od okresowego

Wady:

Skład chemiczny koncentratów musi być ustabilizowany - jakiekolwiek zmiany mogą niekorzystnie wpływać na proces i w razie awarii wymaga znacznie większej pracy (trzeba wyprowadzić więcej gęstwy).

Etapy oczyszczania:

zagęszczanie - w urz. Podobnych do ługowników (osadnika)

filtracja - {filtry próżniowe, bębnowe}

proces cementacjoi- jako czynnik cementacji wykorzystuje się bardzo dobry pył cynkowy

metody bezpośrednie - w stanie dostarcz. łącznie z elektrol. Dostarczane są do pieca szybowego

metody pośrednie proste - usuwane są tylko obudowy akumulatorów a reszta przerabiana jest razem.

metody pośrednie złożone - oddzielenie metalu od materiału obudów.

|

dodawane są odczynnika (koagulanty) pozwalające się łączyć cząsteczkom stałym i opadają |

Wodny roztwór siarczku cynku jest przewodnikiem elektrolitycznym. Przepływaniu prądu przez elektrolit towarzyszą procesy chemiczne……….

I prawo Faraday'a m=k⋅I⋅t

k=1,22 g/Ah

m - masa wydzielonej substancji

na anodzie zachodzi utlenianie

Az-=A+ze

na katodzie redukcja

Kz++ze=K

W procesie elektrolizy:

Katoda: Zn+2e = Zn

Anoda: SO2-4 = SO+1/2O2+2e

reakcja elektrolizy cynku:

ZnSO4+H2O = Zn+H2SO4+1/2O2

Remp.30÷35şC zapewnia osadzanie cynku na katodach, niebagatelne znaczenie ma powierzchnia katod.

Cyrkulacja w wannach elektrolitycznych - kontakt czynników z surowcem zawierającym cynk jest ważny. Roztwór zawierający cynk musi przepływać mieszy elektrodami, aby można było go „wyciąć”

Topienie w piecach indukcyjnych - jest stosowany salmiak.

OŁÓW w 75% wykorzystywany jest do produkcji akumulatorów

Do otrzymywania ołowiu stosowana jest metalurgia miedzi

Metody przerobu wtórnego: (akumulatorów)

Ołów twardy - zawiera antymon (kratki)

Ołów miękki - zaciski, nakładki

Piece Derszla - piece obrotowo - wahadłowe

MIEDŹ produkcja oparta o chalkozyt.

W Polsce występują głównie rudy siarczkowe zawierające od 2÷2,5% miedzi

Ruda Cu jest rudą polimeryczną

Ruda (0,5÷2% Cu)

⇓

Kruszenie

(27 mln ton/rok - roczne przerabianie miedzi)

⇓

Mielenie

⇓

Flotacja

odpady koncentrat Cu

zawiera 25-30% Cu

Gdy mamy już koncentrat to poddawany on jest procesowi stapiania

Istnieją 2 rodzaje otrzymywanych materiałów.

Koncentrat

⇓

stapianie

Miedź kamień miedziowy

(stopiony siarczek miedzi)

⇓

konwertowanie

⇓

miedź blister

R. ogniwa

Elektrorafinacja

Cu elektrolityczna

Piec szybowy i zawiesinowy - są dwa rodzaje stapiania w piecach

Piec:

szybowy- materiał podawany w kawałkach

zawiesinowy- nowoczesna technologia otrzymywania Cu, materiał musi być bardzo suchy

Konwertorownie kamienia miedziowego.

I okres - utlenia się żelazo - I etap tworzenia żużla

Podczas rafinacji ogniowej usuwa się tlen, ołów, dwutlenek siarki.

II etap - utlenianie siarczku miedzi Cu2S

Żerdziowanie - do miedzi są wrzucane żerdzie drewna.

Wskaźnik

Model

Kontrola

Modyfikacja

Proces

WSAD

PRODUKT

SURÓWKA

STALIWO

STAL

ŻELIWO

P

S

Wyszukiwarka

Podobne podstrony:

INFLACJA 16 STR , Inne

CO TO JEST HA AS 16 STR , Inne

analiza załorzenia kafejki internetowej (16 str), Analiza i inne

RK 16, pytania inne luzem

RESTRUKTURYZACJA 4 STR , Inne

KWESTIONARIUSZ 5 STR , Inne

Biznes plan - Motel (16 str)

Biznes plan - Motel (16 str)

CYKLE BIOCHEMICZNE 5 STR , Inne

LIST INTENCYJNY 10 STR , Inne

POLITYKA SPO ECZNA 13 STR , Inne

EKOLOGIA WYKL 9 STR , Inne

Praca Licencjacka(5) - Nieruchomości - 16 Str, Ekonomia, Ekonomia, Ekonomia - prace dyplomowe, Ekono

STATYSTYKI 3 STR , Inne

CH ODZIARKI REFERAT 6 STR , Inne

więcej podobnych podstron