Metody badań właściwości mechanicznych tworzyw sztucznych

Laboratorium z przedmiotu `Polimery'

Kraków luty 2010

Spis treści

Wstęp 3 1. Mechanizmy odkształcania polimerów 3

2. Pełzanie 5

3. Wytrzymałość polimerów 6

4. Badanie wytrzymałości na rozciąganie 6

5. Pomiar wytrzymałości na rozdzieranie folii polimerowych 9

6. Pomiar wytrzymałości na zginanie 10

7. Literatura 11

8. Cel ćwiczenia 11

9. Aparatura 11

10. Wykonanie ćwiczenia 12

10.1.Wyznaczanie wytrzymałości na rozciąganie folii polimerowych 12

10.2.Wyznaczanie wytrzymałości na rozdzieranie folii polimerowych 14

10.3.Wyznaczanie wytrzymałości na zginanie tworzyw polimerowych 16

11. Opracowanie wyników badań i przygotowanie sprawozdania 18

Wstęp

Pojęcie tworzywa sztuczne jest niejednoznaczne. Za tworzywa sztuczne najczęściej uważa się materiały, których najistotniejszym składnikiem są polimery - związki wielkocząsteczkowe, a także występują w nim składniki dodatkowe (środki pomocnicze), nadające im wymagane właściwości użytkowe i przetwórcze. Inne źródła rozszerzają tę definicję podając, że są to materiały polimerowe, które w szerokim zakresie temperatury, a w tym w temperaturze pokojowej, są w stanie sprężystym kruchym lub z wymuszoną elastycznością. Stąd tworzywa sztuczne zawsze są polimerami, ale nie zawsze każdy polimer jest tworzywem sztucznym [1].

Właściwości mechaniczne polimerów dotyczą zachowania się ich pod wpływem przykładanych obciążeń statycznych lub dynamicznych. Działające obciążenia powodują powstawanie naprężeń rozciągających, ściskających, zginających, ścinających, które powodują odkształcenie polimerów.

O wytrzymałości polimerów decydują zarówno wiązania międzyatomowe (kowalencyjne) jak i oddziaływania międzycząsteczkowe. Wartość oddziaływań międzycząsteczkowych rośnie wraz ze wzrostem masy cząsteczkowej polimerów.

Z obliczeń wynika, że wytrzymałość teoretyczna wiązań międzyatomowych w polimerach (przy której następuje pękanie łańcuchów) mogłaby osiągać wartości 120 GPa, zaś wiązań międzycząsteczkowych ok. 10 GPa. Tymczasem wytrzymałość rzeczywista polimerów jest rzędu 100 MPa. Jest to spowodowane występowaniem w tworzywach polimerowych defektów, spękań, karbów, nieciągłości strukturalnych, na których dochodzi do koncentracji naprężeń.

1. Mechanizmy odkształcania polimerów

Odkształcenie polimerów zależy od wielkości przykładanych obciążeń, czasu działania i temperatury otoczenia. W polimerach występują następujące stany mechaniczne: stan sprężysty kruchy, stan sprężysty z wymuszoną elastycznością (lepkosprężysty), stan wysokoelastyczny i stan plastyczny (Rys. 1).

Stan sprężysty kruchy. W stanie tym energia cieplna układu jest za niska do zmian konformacji łańcuchów, segmentów, merów. Odkształcenia sprężyste, spr sięgają kilku (rzadko kilkunastu procent) i dochodzi do zniszczenia materiału na skutek koncentracji naprężeń na defektach. Przełom próbek jest nierówny, chropowaty, charakterystyczny dla materiałów kruchych. Moduł Younga polimerów w tym stanie mieści się w granicach 1 - 10 GPa. Stan ten polimery zachowują do temperatury Tkruch.

Stan sprężysty z wymuszoną elastycznością (lepkosprężysty). Podczas rozciągania próbki polimer do pewnego momentu zachowuje się sprężyście (zakres I , Rys. 5). Następnie w wyniku stopniowego wymuszonego orientowania się cząstek lub struktur nadcząsteczkowych, w kierunku działania siły, zaczyna tworzyć się szyjka, która rozszerza się na cały materiał (zakres II, Rys. 5). Tak więc, mimo wzrostu obciążenia nie rośnie naprężenie, ale występuje wzrost odkształcenia. Przykładane obciążenie powoduje stopniowe rozrywanie wiązań międzycząsteczkowych, częściowe rozplątywanie łańcuchów, rozwijanie kłębuszków mikrocząstek. Powstają nowe wiązania międzycząsteczkowe w zmieniającym się układzie merów, segmentów i całych makrocząsteczek, ułożonych inaczej niż w stanie wyjściowym. Dochodzi więc do umocnienia próbki na całej długości (wzrost σ i ) (zakres III, Rys. 5). Dzięki nowym wiązaniom próbka w stanie wymuszonej elastyczności nie wraca do swojego pierwotnego kształtu bezpośrednio po zdjęciu obciążenia. Stan lepkosprężysty polimery wykazują w zakresie od Tkruch do Tg.

Stan wysokoelastyczny. Stan ten wykazują polimery w temperaturach Tg ≤ T ≤ Tp (lub Tr). Wartość energii cieplnej układu przewyższa wartość bariery energetycznej obrotów wokół wiązań, co powoduje, że liczba możliwych zmian konformacji merów i segmentów makrocząsteczek jest bardzo duża. Makrocząsteczki są bardzo giętkie, odkształcenia sięgają kilkuset % (nawet 1000%), a moduł zawiera się w przedziale 0,1 - 10 MPa.

Stan plastyczny (lepkopłynny). Stan ten dotyczy polimerów termoplastycznych w T > Tp (gdzie, Tr to temperatura rozkładu). W tym stanie zachowują się one jak lepkie ciecze, gdyż energia cieplna układu jest na poziomie wartości sił międzycząsteczkowych i dlatego całe makrocząsteczki mogą przemieszczać się względem siebie, a wiec zachowywać plastycznie, nawet pod znikomo małym obciążeniem. W tym stanie półprodukty polimerowe, w postaci, np. granulatów mogą być przekształcane na wyroby metodami wtrysku lub wytłaczania.

Rys.1. Wykresy rozciągania polimerów w stanie: a) sprężystym kruchym (PF - żywica fenolowo-formaldehydowa, PS - polistyren), b) lepkosprężystym (POM - polioksymetylen, PC - poliwęglan, PET - poli(tereftalan etylenu), PTFE, HDPE - polietylen o dużej gęstości, c) wysokoelastycznym (SBS - kopolimer styrenu-butadienu-styrenu) [1].

2. Pełzanie

Właściwości polimerów mają charakter relaksacyjny, co oznacza, że pod wpływem przyłożonych obciążeń ulegają one zmianom w czasie dzięki zmianom konformacji makrocząsteczek, przechodząc ze stanu nierównowagowego w równowagowy.

Pełzanie jest to przyrost odkształceń trwałych w zależności od czasu pod wpływem stałego obciążenia. Oprócz odkształceń sprężystych, pojawiających się natychmiast, pojawiają się odkształcenia wysokoelastyczne i plastyczne, mające charakter relaksacyjny. Pełzanie zachodzi tym szybciej im jest wyższa temperatura (Rys. 2). Pełzanie zależy od struktury polimeru: w polimerach usieciowanych jest mniejsze niż w nieusieciowanych. Podobnie hamująco na pełzanie wpływa obecność fazy krystalicznej.

Rys. 2. Przykładowe krzywe pełzania polimerów amorficznych przy różnych temperaturach: 1 - T ≤ Tkruch,, 2 - Tkruch ≤ T ≤ Tg, 3 - T ≈ Tg, 4 - Tg ≤ T ≤ Tp, 4' - polimery usieciowane [1].

3. Wytrzymałość polimerów

Polimer wykazuje tym większą wytrzymałość i moduł sprężystości im większa jest szybkość jego odkształcania (Rys. 3). Temperatura ma duży wpływ na przebieg krzywych σ = f(), co przedstawiono na rys (Rys. 4). Krzywe 1 i 2 uzyskane dla PVC w T= -175oC i T= -120oC są typowe dla stanu sprężystego kruchego, krzywe 3-6 od -67oC do 74oC są charakterystyczne dla stanu sprężystego z wymuszoną elastycznością. Na krzywych tych występują odcinki charakterystyczne dla tworzenia się szyjki. Krzywa 7 jest typowa dla stanu wysokoplastycznego.

|

|

Rys. 3. Krzywe σ = f() dla polimerów sprężystych odkształcanych przy różnych szybkościach: szybkość odkształcania maleje dla krzywych od 1 do 5 [1]

|

Rys. 4. Wpływ temperatury na przebieg krzywych σ = f() dla twardego amorficznego PVC: 1 - T ≈ -175oC, 2 - T ≈ -120oC, 3 - T ≈ -67oC, 4 - T ≈ -8oC, 5 - T ≈ 31oC, 6 - T ≈ 74oC, 7 - T ≈ -83oC [1]

|

4. Badanie wytrzymałości na rozciąganie

Próba rozciągania polega na jednoosiowym odkształceniu odpowiednio przygotowanych próbek i mierzeniu powstających sił, co przedstawia się na tzw. wykresie rozciągania σ = f(). Wielkości, które są mierzone za pomocą maszyny wytrzymałościowej to odkształcenie i siła odkształcająca, które są następnie przeliczane na wydłużenie względne i naprężenie.

Na schematycznym wykresie σ = f() tworzyw polimerowych można wyróżnić pewne charakterystyczne obszary i punkty (Rys. 5). Dla wielu materiałów, początkowo naprężenia są proporcjonalne do odkształceń zgodnie z prawem Hooke'a, a współczynnik kierunkowy prostej, nosi nazwę modułu sprężystości wzdłużnej (moduł Younga). Największe naprężenie, do którego tworzywo zachowuje się zgodnie z prawem Hooke'a nosi nazwę granicy proporcjonalności (pkt. A). Przy dalszym rozciąganiu wzrostowi odkształcenia towarzyszy znacznie powolniejszy wzrost naprężenia, pojawiają się odkształcenia trwałe (plastyczne). Maksymalne naprężenie zarejestrowane w czasie rozciągania to doraźna wytrzymałość na rozciąganie (pkt. C). Maksymalne wydłużenie względne zaobserwowane w czasie rozciągania jest zwane wydłużeniem względnym przy zerwaniu. Rzędna tego punktu, czyli naprężenie obserwowane w chwili zerwania próbki to naprężenie zrywające (pkt. C).

Rys. 5. Wykresy rozciągania polimerów w stanie sprężystym z wymuszoną elastycznością: a) amorficznego, b) krystalicznego; A - granica sprężystości, B - graniczne naprężenia wymuszonej elastyczności, C - granica wytrzymałości [1].

Wydłużenie bezwzględne, l, to różnica między końcową a początkową długością próbki:

l = l - l0 m, cm, mm

Wydłużenie względne, , to stosunek odkształcenia bezwzględnego do początkowej długości próbki:

= l / l0 x 100 %

Naprężenie, σ, to stosunek siły odkształcającej, F, do początkowej powierzchni przekroju poprzecznego rozciąganej próbki, A0.

σ = F / A0 N/m2, (Pa, kPa, MPa),

Pole przekroju poprzecznego, A0, oblicza się na podstawie pomiarów grubości i szerokości próbki, zmierzonych za pomocą suwmiarki lub śruby mikrometrycznej (dokładność do 0,01 mm, wywierającego na próbkę ciśnienie nie większe od 0,03 MPa).

Prędkość rozciągania wpływa w znaczący sposób na wynik pomiaru. Należy ją dobierać zgodnie z normami. Dla sztywnych tworzyw konstrukcyjnych wynosi ona zwykle od 1 mm/min do 5 mm/mim, zaś dla folii 500 mm/min.

Sposób oznaczania właściwości mechanicznych przy statycznym rozciąganiu tworzyw sztucznych przeprowadza się zgodnie z normą PN-EN ISO527-2. Próbki powinny mieć kształt wiosełek o odpowiednich rozmiarach opisanych w normach. Szybkość obciążania powinna wynosić 1 mm/min.

Jeśli materiał jest w postaci folii lub płyty o grubości mniejszej niż 1 mm, oznaczanie właściwości mechanicznych przeprowadza się zgodnie z normą PN-EN ISO 527-3. W tym przypadku należy stosować paski folii o szerokości od 10 do 25 mm, o długości nie mniejszej niż 150 mm, z dwoma równoległymi znakami pomiarowymi w środkowej części próbki oddalonymi od siebie o 50 mm. W przypadku folii można również stosować wiosełka o rozmiarach podanych w normie. Zwykle badania folii i płyt wykonuje się z prędkością 5, 100, 200, 300 lub 500 mm/min (co jest opisane w normie ISO 527-1).

Wytrzymałość na rozciąganie wyznacza się ze wzoru:

Rr = F/A0 N/m2, Pa, kPa, MPa

gdzie: F - maksymalna siłą dokształcająca, N; A0 - pole przekroju poprzecznego, m2.

Wyznaczanie modułu sprężystości wzdłużnej podczas rozciągania

Moduł Younga, E, jest to stosunek naprężenia do odpowiadającego mu wydłużenia względnego w zakresie początkowego, prostoliniowego odcinka (tangens kąta nachylenia) wykresu rozciągania σ = f().

E = σ MPa,

E = F l0 / A0 l MPa.

5. Pomiar wytrzymałości na rozdzieranie folii polimerowych

Wytrzymałość na rozdzieranie, zwana wytrzymałością strukturalną, Rrd, jest określana jako stosunek siły rozrywania specjalnego rodzaju próbki pomiarowej, Frd, do jej grubości, g:

Rrd = Frd / g N/cm.

Badanie to przeprowadza się dla odpowiednio przygotowanych próbek folii polimerowych, tworzyw porowatych, tkanin. Do badań próbki przygotowuje się w kształcie trapezu z nacięciem (karbem), lub próbki prostokątne z nacięciem. W pomiarach tych bardzo istotne jest dobranie odpowiednich prędkości rozdzierania. Dla folii powinna ona wynosić 300 mm/min, dla tworzyw porowatych 500 mm/min, dla tkanin powlekanych 100 mm/min. Krzywa rozciągania ma kształt krzywej rosnącej, która stabilizuje się po rozpoczęciu rozdzierania. Za wynik wytrzymałości na rozdzieranie przyjmuje się maksymalne obciążenie zarejestrowane przez maszynę wytrzymałościową podzielone przez grubość próbki i odrzuca się wyniki tych próbek, które nie uległy rozdarciu wzdłuż wstępnie wykonanego nacięcia.

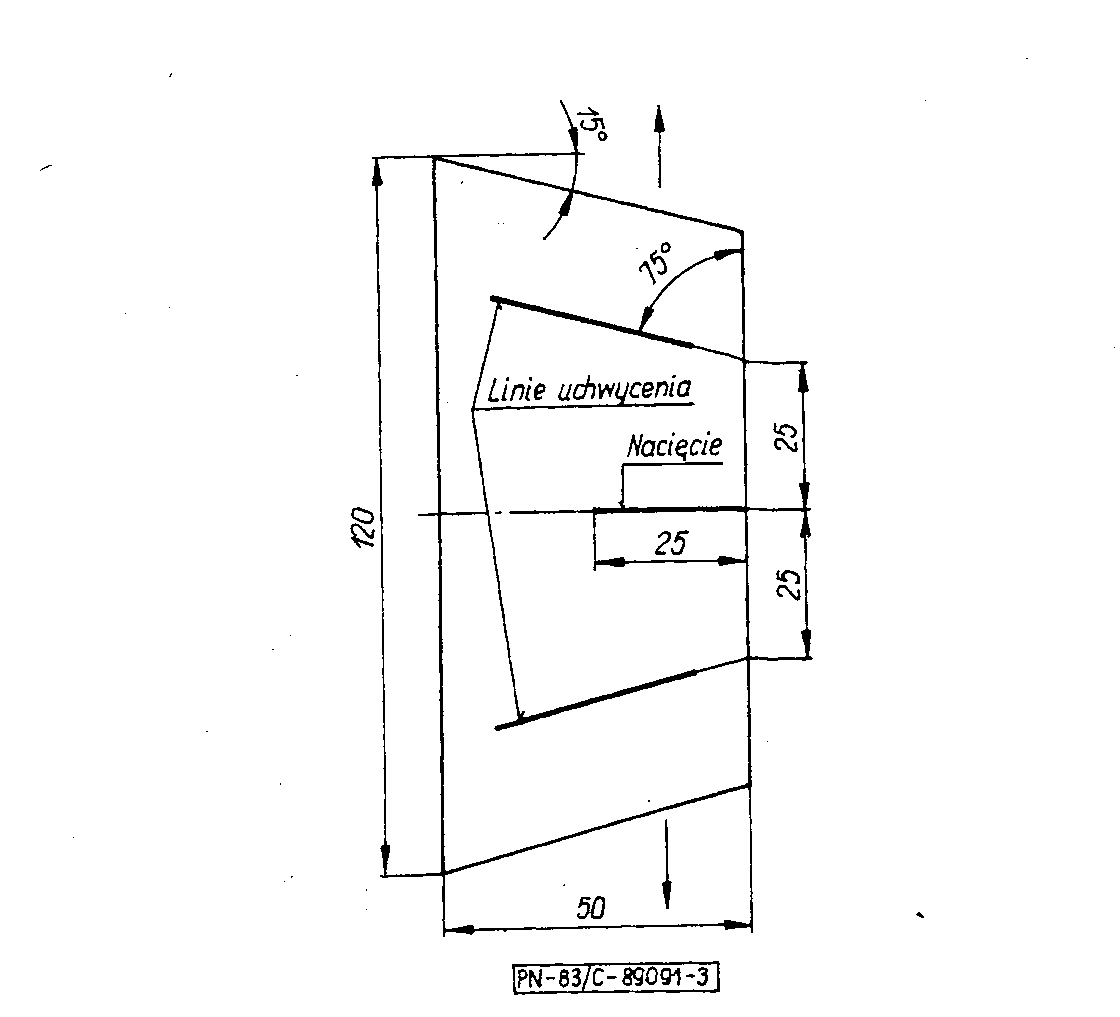

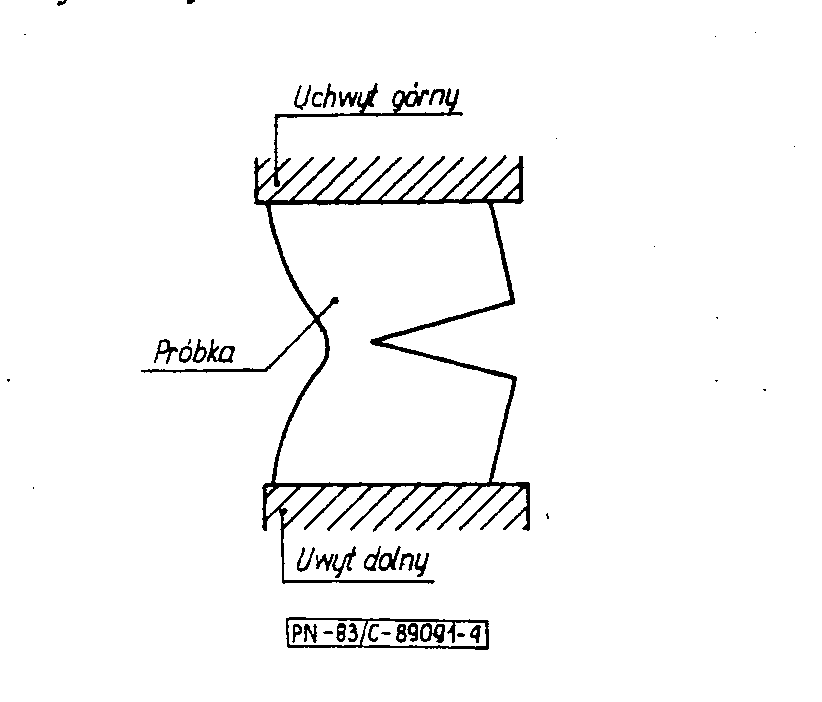

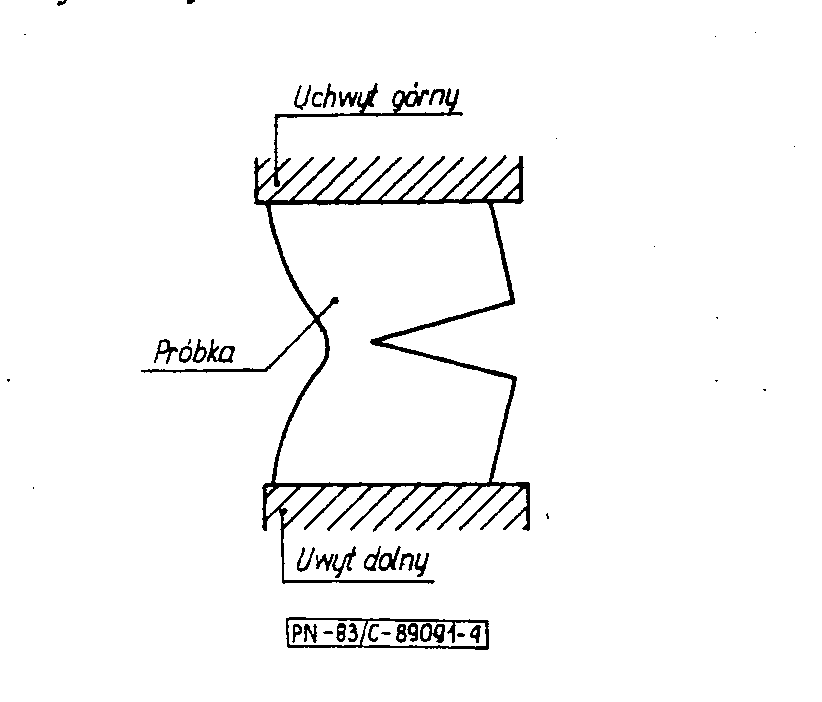

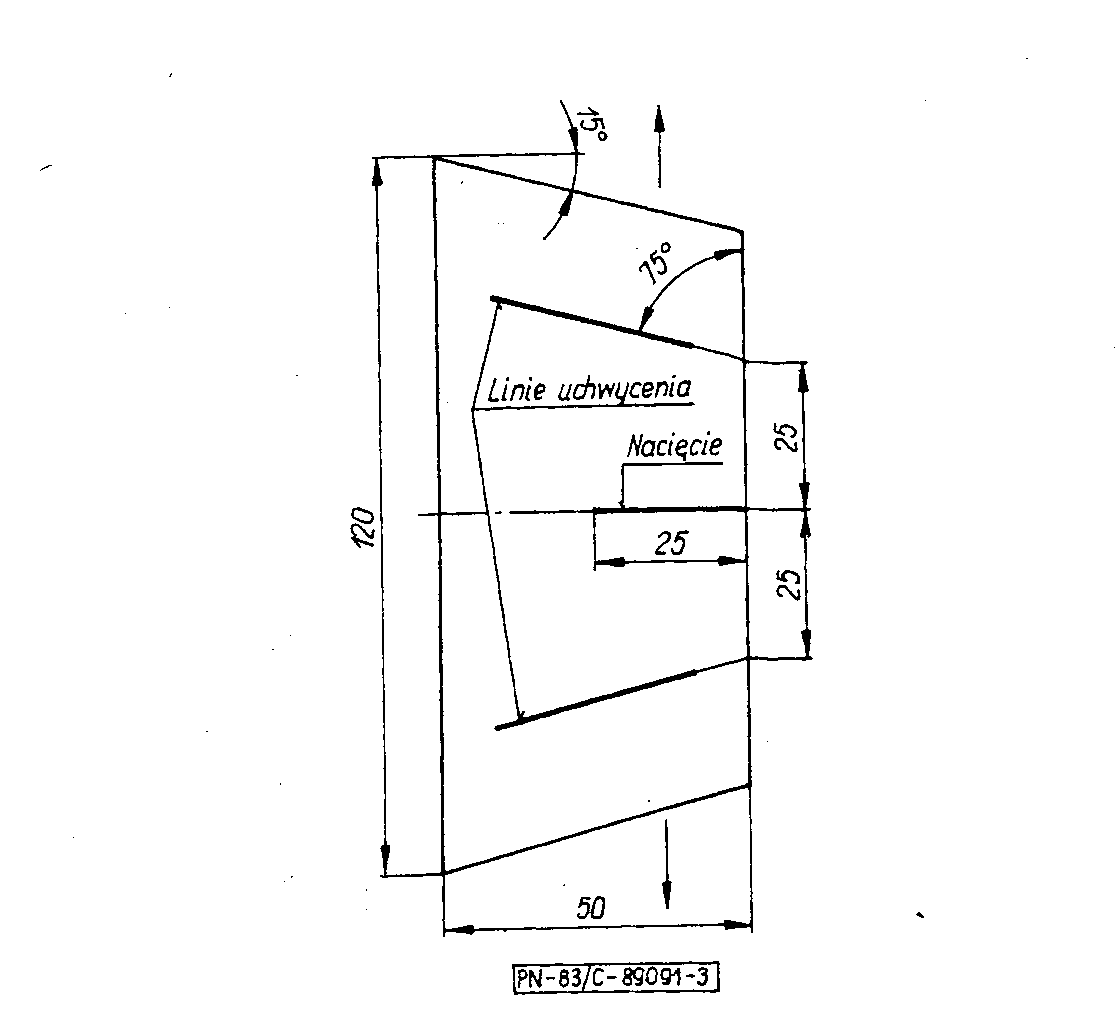

Oznaczanie wytrzymałości na rozdzieranie folii z tworzyw sztucznych przeprowadza się zgodnie z normą PN-83/C-89091

Rys. 6. Wymiary próbki trapezoidalnej z nacięciem i sposób jej zamocowania w szczękach maszyny wytrzymałościowej.

6. Pomiar wytrzymałości na zginanie

Pomiar wytrzymałości na zginanie stosuje się dla tworzyw polimerowych kruchych i polega on na tym, że próbkę opartą na końcach obciąża się siłą przykładaną z określoną prędkością w punkcie równym połowie odległości między podporami. Za pomocą maszyny wytrzymałościowej rejestruje się wykres naprężenie-odkształcenie, siłę niszczącą i odkształcenie zniszczenia, z czego następnie wyznacza się wytrzymałość na zginie, odkształcenie podczas zginania i moduł sprężystości przy zginaniu. Sposób przeprowadzenia pomiarów jest opisany w normie PN-EN ISO 178.

Wymiary kształtek

Kształtki powinny mieć wymiar prostopadłościanów o wymiarach: długość l = 80± 2 mm,

szerokość b = 10,0± 0,2 mm i grubość h = 4± 0,2 mm.

Jeśli użycie zalecanej do badań kształtki jest niemożliwe przygotowuje się kształtki w których l/h = 20 ± 1

Rozstaw podpór

Rozstaw podpór L należy ustawić zgodnie z równaniem L = (16 ± 1) h

Prędkość badania ustala się najczęściej na 2 mm/min (powinna ona wynosić ok. 1% na minutę).

Wytrzymałość na zginanie [MPa] oblicza się ze wzoru:

σf =

gdzie

F - siła w N, L - rozstaw w mm, b - szerokość kształtki, w mm, h - grubość kształtki w mm.

Odkształcenie podczas zginania oblicza się ze wzoru:

f = %

gdzie

s - strzałka ugięcia w mm, h - grubość kształtki w mm, L - rozstaw w mm.

Moduł sprężystości przy zginaniu wyznacza się w następujący sposób: należy obliczyć strzałki ugięcia s1 i s2, które odpowiadają wartościom odkształcenia zginającego f1 = 0,0005 i f2 = 0,0025 stosując następujące równanie:

si = (i = 1;2)

Moduł sprężystości przy zginaniu Ef wyznacza się ze wzoru:

Ef =

gdzie σf1 - naprężenie zginające mierzone przy strzałce ugięcia σ1, MPa

σf1 - naprężenie zginające mierzone przy strzałce ugięcia σ2, MPa.

7. Literatura

M. Gruin, Materiały polimerowe, PWN, Warszawa 2003

T. Broniewski, J. Kapko, W. Płaczek, J. Thomalla, Metody badań i ocena właściwości tworzyw sztucznych, Wyd. Naukowo-Techniczne, Warszawa 2000.

D. Żuchowska, Polimery konstrukcyjne. Przetwórstwo i właściwości, Wyd. Politechniki Wrocławskiej 1993.

8. Cel ćwiczenia

Celem ćwiczenia jest zbadanie właściwości mechanicznych tworzyw sztucznych przy statycznym rozciąganiu i zginaniu a także wyznaczenie wytrzymałości, modułu i wytrzymałości na rozdzieranie folii polimerowych.

9. Aparatura

Badania przeprowadza się za pomocą uniwersalnej maszyny wytrzymałościowej ZWICK 1435 przedstawionej na Rys. 7.

Rys. 7. Uniwersalna maszyna wytrzymałościowa ZWICK 1435.

10. Wykonanie ćwiczenia

10.1.Wyznaczanie wytrzymałości na rozciąganie folii polimerowych

Ćwiczenie należy przeprowadzać zgodnie ze wskazówkami podanymi w omówieniu ćwiczenia oraz Polską Normą PN-EN ISO 527-3:1998. W celu wykonania ćwiczenia należy:

Włączyć komputer.

Uruchomić program testXpert Machine.

Włączyć maszynę wytrzymałościową za pomocą przełącznika umieszczonego na tylniej ścianie konsoli sterującej maszyny wytrzymałościowej.

Załadować plik z konfiguracją testu, w tym celu należy:

W oknie programu wcisnąć przycisk „OPEN”

Upewnić się, że w oknie wyboru wyświetlane są pliki konfiguracyjne testów (pliki z rozszerzeniem .ZPV)

Zaznaczyć odpowiedni plik (LAB_POLIMERY_ROZCIAGANIE) i wcisnąć przycisk „OK.”

Wcisnąć przycisk „ON” na przednim panelu konsoli sterującej maszyny.

Zapoznać się z wyglądem okna programu.

Ustawić odpowiedni rozstaw uchwytów maszyny (50 mm). W tym celu należy:

Zmierzyć za pomocą suwmiarki odległość pomiędzy uchwytami

W oknie programu z menu „Machine” wybrać pozycję „Manual control…” UWAGA!!! Pozycję „Manual control…” wybieramy z listy rozwijanej menu „Machine” a nie za pomocą wciśnięcia przycisku „Machine” widocznego jako ikona w głównym oknie programu.

Za pomocą suwaka umieszczonego w panelu „Speed” w oknie „Remote control” ustawić odpowiednią prędkość przesuwu trawersy

Pozycję trawersy regulować za pomocą przycisków „Up” lub „Down” w zależności od tego, czy chcemy odstęp między uchwytami zwiększyć, czy też zmniejszyć.

Do końcowego etapu dokładnego ustawiania pozycji trawersy odpowiednio prędkość jej przesuwu zmniejszyć.

Sprawdzić ustawienia konfiguracji programu. W tym celu należy:

Wcisnąć przycisk „Wizard” w oknie programu

W żółtym okienku, które się pojawi na początku, wcisnąć przycisk „OK.”

W pozycji „E-Modulus” z sekcji „Overview” ustawić przewidywany początkowy zakres do wyznaczenia modułu Younga (5 N)

W pozycji „Test / test end” z sekcji „Overview” ustawić prędkość testu zgodnie z normą 300 mm/min (pozycja „Test Speed”)

W pozycji „LE Positions” z sekcji „Overview” ustawić odpowiednią wartość odległości pomiędzy uchwytami (50 mm)

W pozycji „Protocol parameters” z sekcji „Overview” w pole „Tester” oraz „Material” wpisać dane identyfikujące badany materiał oraz zespół przeprowadzający ćwiczenie

Zamknąć okno „Wizard” przyciskiem „Close”

Przygotować próbki zgodnie z normą: długość próbek 150 mm, szerokość 10 mm, w środkowej części zaznaczyć flamastrem odcinek pomiarowy o długości 50 mm. Przygotować po 6 próbek w kierunku prostopadłym i równoległym do orientacji folii.

Zmierzyć dokładnie wymiary każdej próbki: grubość i szerokość w trzech miejscach odcinka pomiarowego, tj. w środku między kreskami i w odległości 5 mm od kresek. Z otrzymanych danych obliczyć średnią arytmetyczną.

Umieścić próbkę w uchwytach w taki sposób, aby oś podłużna próbki była zgodna z kierunkiem rozciągania. Próbka powinna być tak zaciśnięta w uchwytach, aby nie wyślizgiwała się, ani nie ulegała zerwaniu w miejscu zamocowania. Znaki pomiarowe powinny znajdować się w równej odległości od uchwytów. Próbka nie powinna być wstępnie naciągnięta.

W głównym oknie programu wprowadzić wymiary próbki.

Wyzerować siłę wciskając przycisk „Force 0” w głównym oknie programu.

Rozpocząć test wciskając przycisk „Start”.

Obserwować przebieg testu.

Powtórzyć punkty 10 - 15 dla każdej z próbek.

Zapisać przeprowadzoną serię testów poprzez menu „File” → „Save as”. UWAGA!!! Wyniki zapisywać jako serie (pliki z rozszerzeniem .ZSE)

Wydrukować protokół z testu - przycisk „Print protocol”

Za pomocą linijki mierzyć długość każdej próbki (odcinka pomiędzy liniami pomiarowymi) i wyliczyć odkształcenie całkowite przy zniszczeniu.

UWAGA!!!

Właściwości niektórych rodzajów folii mogą zmieniać się z kierunkiem folii (anizotropia). W takich przypadkach wymaga się przygotowania dwóch kompletów próbek do badań, których osie główne są odpowiednio równoległe i prostopadłe do kierunku orientacji folii.

10.2. Wyznaczanie wytrzymałości na rozdzieranie folii polimerowych

Ćwiczenie należy przeprowadzać zgodnie ze wskazówkami podanymi w omówieniu ćwiczenia oraz Polską Normą PN-83 C-89091:1984. W celu wykonania ćwiczenia należy:

Włączyć komputer.

Uruchomić program testXpert Machine.

Włączyć maszynę wytrzymałościową za pomocą przełącznika umieszczonego na tylniej ścianie konsoli sterującej maszyny wytrzymałościowej.

Załadować plik z konfiguracją testu, w tym celu należy:

W oknie programu wcisnąć przycisk „OPEN”

Upewnić się, że w oknie wyboru wyświetlane są pliki konfiguracyjne testów (pliki z rozszerzeniem .ZPV)

Zaznaczyć odpowiedni plik (LAB_POLIMERY_ROZCIAGANIE) i wcisnąć przycisk „OK.”

Wcisnąć przycisk „ON” na przednim panelu konsoli sterującej maszyny.

Zapoznać się z wyglądem okna programu.

Ustawić odpowiedni rozstaw uchwytów maszyny (50 mm). W tym celu należy:

Zmierzyć za pomocą suwmiarki odległość pomiędzy uchwytami

W oknie programu z menu „Machine” wybrać pozycję „Manual control…” UWAGA!!! Pozycję „Manual control…” wybieramy z listy rozwijanej menu „Machine” a nie za pomocą wciśnięcia przycisku „Machine” widocznego jako ikona w głównym oknie programu.

Za pomocą suwaka umieszczonego w panelu „Speed” w oknie „Remote control” ustawić odpowiednią prędkość przesuwu trawersy (300 mm/min)

Pozycję trawersy regulować za pomocą przycisków „Up” lub „Down” w zależności od tego, czy chcemy odstęp między uchwytami zwiększyć, czy też zmniejszyć.

Do końcowego etapu dokładnego ustawiania pozycji trawersy odpowiednio prędkość jej przesuwu zmniejszyć.

Sprawdzić ustawienia konfiguracji programu. W tym celu należy:

Wcisnąć przycisk „Wizard” w oknie programu

W żółtym okienku, które się pojawi na początku, wcisnąć przycisk „OK.”

W pozycji „Test / test end” z sekcji „Overview” ustawić prędkość testu zgodnie z normą (pozycja „Test Speed”) (300 mm/min)

W pozycji „LE Positions” z sekcji „Overview” ustawić odpowiednią wartość odległości pomiędzy uchwytami (50 mm)

W pozycji „Protocol parameters” z sekcji „Overview” w pole „Tester” oraz „Material” wpisać dane identyfikujące badany materiał oraz zespół przeprowadzający ćwiczenieZamknąć okno „Wizard” przyciskiem „Close”

Przygotować próbki

długość 120 mm,

szerokość: 25 mm,

długość nacięcia: 12,5 mm

Przygotować po 6 próbek

w kierunku prostopadłym

i równoległym do orientacji folii.

Zmierzyć dokładnie wymiary każdej próbki: pomiar grubości należy wykonać w trzech punktach na osi nacięcia między czubkiem nacięcia i przeciwległym bokiem próbki. Z otrzymanych danych obliczyć średnią arytmetyczną.

Umieścić próbkę w uchwytach w sposób przedstawiony w normie. Próbka powinna być tak zaciśnięta w uchwytach, aby nie wyślizgiwała się, ani nie ulegała zerwaniu w miejscu zamocowania. Brzegi wewnętrzne uchwytów powinny pokrywać się z liniami naniesionymi na próbce. Próbka nie powinna być wstępnie naciągnięta.

W głównym oknie programu wprowadzić wymiary próbki.

Wyzerować siłę wciskając przycisk „Force 0” w głównym oknie programu.

Rozpocząć test wciskając przycisk „Start”.

Obserwować przebieg testu.

Powtórzyć punkty 10 - 15 dla każdej z próbek.

Zapisać przeprowadzoną serię testów poprzez menu „File” → „Save as”. UWAGA!!! Wyniki zapisywać jako serie (pliki z rozszerzeniem .ZSE).

Wydrukować protokół z testu - przycisk „Print protocol”.

Wyliczyć wartość wytrzymałości na rozdzieranie każdej próbki, wartość średnią i przedział ufności.

UWAGA!!!

Właściwości niektórych rodzajów folii mogą zmieniać się z kierunkiem folii (anizotropia). W takich przypadkach wymaga się przygotowania dwóch kompletów próbek do badań, których osie główne są odpowiednio równoległe i prostopadłe do kierunku orientacji folii.

10.3. Wyznaczanie wytrzymałości na zginanie tworzyw polimerowych

Ćwiczenie należy przeprowadzać zgodnie ze wskazówkami podanymi w omówieniu ćwiczenia oraz Polską Normą PN-EN ISO 178:2006. W celu wykonania ćwiczenia należy:

Włączyć komputer.

Uruchomić program testXpert Machine.

Włączyć maszynę wytrzymałościową za pomocą przełącznika umieszczonego na tylniej ścianie konsoli sterującej maszyny wytrzymałościowej.

Załadować plik z konfiguracją testu, w tym celu należy:

W oknie programu wcisnąć przycisk „OPEN”

Upewnić się, że w oknie wyboru wyświetlane są pliki konfiguracyjne testów (pliki z rozszerzeniem .ZPV)

Zaznaczyć odpowiedni plik (LAB_POLIMERY_ZGINANIE) i wcisnąć przycisk „OK.”

Wcisnąć przycisk „ON” na przednim panelu konsoli sterującej maszyny.

Zapoznać się z wyglądem okna programu.

Ustawić odpowiedni rozstaw podpór (32 mm).

Sprawdzić ustawienia konfiguracji programu. W tym celu należy:

Wcisnąć przycisk „Wizard” w oknie programu

W żółtym okienku, które się pojawi na początku, wcisnąć przycisk „OK.”

W pozycji „Test definition” z sekcji „Overview” wpisać odpowiednią wartość rozstawu podpór (32 mm)

W pozycji „E-Modulus” z sekcji „Overview” ustawić przewidywany zakres do wyznaczenia modułu Younga (30 - 120 N)

W pozycji „Test / test end” z sekcji „Overview” ustawić prędkość testu zgodnie z normą (pozycja „Test Speed”) (1 mm/min)

W pozycji „Protocol parameters” z sekcji „Overview” w pole „Tester” oraz „Material” wpisać dane identyfikujące badany materiał oraz zespół przeprowadzający ćwiczenie

Zamknąć okno „Wizard” przyciskiem „Close”

Przygotować próbki zgodnie z normą.

Zmierzyć dokładnie wymiary próbki: szerokość i wysokość w środku badanej kształtki.

Umieścić próbkę symetrycznie na dwóch podporach. Próbka nie powinna być wstępnie obciążona. Może zajść potrzeba podniesienia lub opuszczenia trzpienia obciążającego tak, aby jego powierzchnia znajdowała się w bliskiej odległości od powierzchni próbki. W tym celu należy:

W oknie programu z menu „Machine” wybrać pozycję „Manual control…” UWAGA!!! Pozycję „Manual control…” wybieramy z listy rozwijanej menu „Machine” a nie za pomocą wciśnięcia przycisku „Machine” widocznego jako ikona w głównym oknie programu.

Za pomocą suwaka umieszczonego w panelu „Speed” w oknie „Remote control” ustawić odpowiednią prędkość przesuwu trawersy.

Pozycję trawersy regulować za pomocą przycisków „Up” lub „Down” w zależności od tego, czy chcemy odstęp między trzpieniem a próbką zwiększyć, czy też zmniejszyć.

Do końcowego etapu dokładnego ustawiania pozycji trawersy odpowiednio prędkość jej przesuwu zmniejszyć. UWAGA!!! Należy zachować minimalny odstęp między trzpieniem a próbką - nie powinno występować wstępne obciążenie.

W głównym oknie programu wprowadzić wymiary próbki.

Wyzerować siłę wciskając przycisk „Force 0” w głównym oknie programu.

Rozpocząć test wciskając przycisk „Start”.

Obserwować przebieg testu.

Powtórzyć punkty 10 - 15 dla każdej z próbek.

Zapisać przeprowadzoną serię testów poprzez menu „File” → „Save as”. UWAGA!!! Wyniki zapisywać jako serie (pliki z rozszerzeniem .ZSE)

Wydrukować protokół z testu - przycisk „Print protocol”

UWAGA!!!

W przypadku materiałów, których właściwości fizyczne takie jak np. sprężystość są zależne od kierunku, kształtki do badań powinny być tak dobrane, aby naprężenie zginające było przyłożone w tym samym lub zbliżonym kierunku, jakiemu poddawane są wyroby gotowe w czasie eksploatacji, jeżeli taki kierunek jest znany. Jeżeli materiał wykazuje bardzo istotne różnice właściwości przy zginaniu w dwóch głównych kierunkach, powinien być badany w tych dwóch kierunkach. Należy zanotować orientację kształtki do badań w stosunku do głównych kierunków.

11. Opracowanie wyników badań i przygotowanie sprawozdania

UWAGA. Sprawozdanie należy przygotować w czasie trwania zajęć laboratoryjnych i oddać je prowadzącemu do oceny przed zakończeniem zajęć.

W sprawozdaniu należy umieścić następujące punkty:

Cel ćwiczenia

Wyniki

Dołączyć wydrukowane wyniki badań.

W postaci tabeli zestawić wyniki parametrów wytrzymałościowych badanych materiałów, umieszczając również dane statystyczne (odchylenie standardowe, liczba pomiarów i przedziały ufności dla = 0,95).

Dyskusja wyników

Zanalizować uzyskane wyniki badań właściwości mechanicznych badanych materiałów. Czemu można przypisać występujące błędy statystyczne. Jaki mechanizm odkształcenia wykazują badane materiały.

Wnioski.

18

3FL

2bh2

600sh

L2

fi L2

6h

σf2 - σf1

f2 - f1

25

12,5

0

Wyszukiwarka

Podobne podstrony:

UWAGI DO CWICZENIA B, Technologia chemiczna, semestr VI, labolatorium, polimery

2015 Hoffmann, Technologia chemiczna, semestr VI, BAT

02 Identyfikacja polimerów, Politechnika Wrocławska - Wydział Chemiczny, Semestr VI, Tworzywa polim

2015 Trawczyński, Technologia chemiczna, semestr VI, BAT

2015 Wilk, Technologia chemiczna, semestr VI, BAT

sprawko z polimerow od Agi, Uczelnia PWR Technologia Chemiczna, Semestr 7, Różne przydatne

POLIMERYZACJA SUSPENSYJNA OTRZYMYWANIE POLIMETAKRYLANU METYLU, Uczelnia PWR Technologia Chemiczna, S

Polimery (2), Uczelnia PWR Technologia Chemiczna, Semestr 2, Materiałoznastwo, m1

StacjonarneBAT pytania egzamin2013-KW, Uczelnia PWR Technologia Chemiczna, Semestr 6, BAT-y egzamin

Technologia chemiczna org-zagadnienia, Uczelnia PWR Technologia Chemiczna, Semestr 5, Technologia ch

spr cw 11, Technologia chemiczna, semestr 2, Fizyka, Laboratorium, laboratoria fizyka bincia

wyplyw cieczy ze zbiornika, Technologia chemiczna, 5 semestr, Podstawowe procesy przemysłu chemiczne

1(1), Technologia chemiczna, 5 semestr, analiza instrumentalna, sprawozdania

REAKCJA ALKILOWANIA IV-RZĘDOWYCH SOLI AMONIOWYCH, Uczelnia PWR Technologia Chemiczna, Semestr 5,

sprawozdanie1 cw.4, Technologia chemiczna, 5 semestr, analiza instrumentalna, sprawozdania

Cw9, Technologia chemiczna, 5 semestr, analiza instrumentalna, sprawozdania

strona tytułowa projektu inżynierskiego pwr, Uczelnia PWR Technologia Chemiczna, Semestr 7, Różne pr

CWGC, Technologia chemiczna, 5 semestr, analiza instrumentalna, sprawozdania

więcej podobnych podstron