Ramowy program Studiów Podyplomowych

„Podstawy Inżynierii Naftowej”

Eksploatacja i inżynieria złóż ropy naftowej

W Ćw L K

15 - - 2

2. Treść wykładów

Własności fizyczne skał i płynów złożowych. Definicje, rodzaje własności oraz metody ich określania. Energia złożowa - systemy energetyczne złóż ropy naftowej. Ciśnienie w odwiercie i w złożu. Metody wydobywania ropy naftowej. Wydobycie optymalne, potencjalne i dozwolone płynów złożowych. Eksploatacja samoczynna - podstawy teoretyczne wydobycia, uzbrojenie odwiertów. Mechaniczne metody wydobywania ropy z odwiertów. Żerdziowe pompy wgłębne. Obliczanie i dobór przewodu pompowego oraz urządzeń wydobywczych. Gazodźwig - podstawy teoretyczne wydobywania. Typy gazodźwigów i obliczanie głównych parametrów technologicznych. Metody intensyfikacji wydobycia płynów złożowych z odwiertów - nowe technologie.

Konspekt

Eksploatacja i inżynieria złóż ropy naftowej

Niektóre własności fizyczne skał zbiornikowych ropy naftowej

Porowatość skał

Przez ośrodek porowaty rozumiemy ośrodek złożony z ziarn, pomiędzy którymi występują przestrzennie wolne pory - komunikujące się ze sobą całkowicie lub częściowo. Ziarna tworzące ośrodek porowaty mogą mieć dowolne kształty oraz mogą być ze sobą spojone lub nie spojone lepiszczem. Współczynnik porowatości wrażamy w ułamku dziesiętnym lub procentach. Współczynnik porowatości wyrażamy:

(1)

gdzie: ![]()

- objętość por zawartych w danym elemencie skały, m3

![]()

- całkowita objętość tego elementu, m3.

Jeżeli do wzoru (1) za ![]()

podstawimy całkowitą objętość por (komunikujących się ze sobą i zamkniętych), to otrzymamy współczynnik porowatości całkowitej, czyli absolutnej. Jeżeli do wzoru (1) za ![]()

podstawimy wyłącznie objętość por połączonych ze sobą, to otrzymamy współczynnik porowatości otwartej, czyli efektywnej. Przepływ płynów złożowych odbywa się w porach komunikujących się ze sobą.

Biorąc za podstawę klasyfikacji wielkość por możemy wyróżnić pory:

nadkapilarne, jeżeli posiadają średnicę d > 0,5 mm,

kapilarne, jeżeli 0,0002 mm < d < 0,5 mm,

podkapilarne, jeżeli d < 0,0002 mm.

Opory przepływu płynów złożowych przez pory o wymiarach nadkapilarnych będą najmniejsze, gdyż nie występują tam siły kapilarne przeciwdziałające przepływowi. Przepływ płynów złożowych przez pory o wymiarach kapilarnych wymaga przezwyciężenia tych sił, dlatego opory przepływu tam są znacznie większe. W porach o wymiarach podkapilarnych działanie sił kapilarnych uniemożliwia w warunkach złożowych przepływ ropy i gazu. Pory takie występują np. w glinach, iłach i łupkach ilastych.

Ośrodek porowaty idealny, fikcyjny i rzeczywisty

Przez idealny ośrodek porowaty rozumiemy ośrodek, w którym pory posiadają kształt cylindrycznych rurek o jednakowych średnicach do siebie równoległych. Przez ośrodek porowaty fikcyjny rozumiemy ośrodek złożony z ziarn kulistych o jednakowych wymiarach nie spojonych lepiszczem. W ośrodku tym porowatość jest zależna wyłącznie od wzajemnego ułożenia ziarn. Możliwe są dwa skrajne przypadki:

ułożenie szścienne

Ułożenie to zapewnia maksymalną porowatość wynoszącą p = 0,477.

ułożenie romboidalne

Ułożenie to zapewnia minimalną wartość porowatości wynoszącą p = 0,259.

Współczynnik porowatości skał możemy określić:

metodami geofizycznymi,

metodami laboratoryjnymi (metoda wagowo-objętościowa).

Przepuszczalność skał

Zdolność skał porowatych do przepuszczania przez ich pory cieczy, gazów i mieszanin tych dwóch faz nazywamy przepuszczalnością. Definicja współczynnika przepuszczalności opiera się na prawie przepływu liniowego cieczy nieściśliwej przez ośrodek porowaty, czyli na tzw. prawie Darcy'ego:

![]()

, m3/s (2)

czyli

![]()

, m2 (3)

gdzie: Q - wydatek przepływu cieczy, m3/s

k - współczynnik przepuszczalności, m2

F - przekrój powierzchni przepływu, m2

ΔP = P1 - P2 - różnica ciśnień, Pa

μ - współczynnik lepkości dynamicznej cieczy, Pa⋅s

L - długość przepływu, m.

W układzie starych jednostek jest: 1D = 103 mD

1D = 10-12 m2

Określając jak uprzednio podano współczynnik przepuszczalności zakładamy, że pory skały nasycone są całkowicie przepływającą cieczą lub gazem. Zakładamy więc przepływ jednofazowy, jednoskładnikowy przez pory skały. Zdefiniowany w ten sposób współczynnik przepuszczalności nosi nazwę współczynnika przepuszczalności absolutnej.

Przepuszczalność efektywna i względna

W warunkach złożowych skały nasycone są zazwyczaj dwoma lub trzema składnikami równocześnie np. ropą i wodą, ropą i gazem, ropą, wodą i gazem. Mamy więc do czynienia z przepływem wielofazowym. W tych warunkach jedna i ta sama skała porowata posiada różną przepuszczalność dla każdego ze składników mieszaniny cieczy i gazów występujących w jej porach, zależnie od stopnia nasycenia por tym składnikiem. Charakteryzuje ją tzw. współczynnik przepuszczalności efektywnej (fazowej) dla ropy kR, wody kw, gazu kG. Jednostką współczynnika przepuszczalności jest m2. W starym układzie jednostek 1D.

Stosunek współczynnika przepuszczalności efektywnej dla określonej fazy do współczynnika przepuszczalności absolutnej tej samej skały porowatej nosi nazwę współczynnika przepuszczalności względnej danej skały dla określonej fazy np.:

![]()

, % (4)

![]()

, % (5)

![]()

, % (6)

Współczynnik przepuszczalności względnej wyrażamy w procentach.

Metody określania przepuszczalności skał zbiornikowych ropy naftowej

Przepuszczalność skał zbiornikowych ropy naftowej określamy:

metodami geofizycznymi,

pomiarów parametrów hydrodynamicznych w odwiertach eksploatacyjnych,

metodami laboratoryjnymi.

Współczynnik przepuszczalności skał przy przepływie gazów obliczamy ze wzoru:

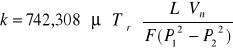

, m2 (7)

gdzie: μ - współczynnik lepkości dynamicznej gazu, Pa⋅s

Tśr - średnia temperatura przepływającego gazu, K

L - długość drogi przepływu, m

F - przekrój powierzchni przepływu, m2

P1,P2 - odpowiednio ciśnienia przed i za próbką, Pa

Vn - wydatek przepływającego gazu w warunkach normalnych, nm3/s

![]()

, nm3/s (8)

gdzie: ![]()

- objętość przepływającego gazu w warunkach pomiaru, m3

t - czas przepływającego gazu, s

![]()

- temperatura przepływającego gazu w warunkach pomiaru, K

![]()

- ciśnienie przepływającego gazu w warunkach pomiaru, Pa

![]()

= B + h , Pa (9)

gdzie: B - ciśnienie barometryczne, Pa

h - wielkość oporu przepływu gazu na gazomierzu, Pa.

Własności fizyczne płynów złożowych

Płynami złożowymi nazywamy płyny nasycające pory skał złożowych - ropę, wodę i gaz ziemny. W czasie eksploatacji złoża ropno-gazowego zmienia się jego ciśnienie i temperatura, co powoduje zmianę ciężaru właściwego, lepkości, napięcia powierzchniowego ropy i gazu. Zmiany te mają istotny wpływ na przepływ płynu ze złoża do odwiertu, a tym samym na osiągnięte wyniki eksploatacji.

Ciężar właściwy ropy określa wzór:

![]()

, N/m3 (9)

gdzie: G - ciężar ropy, N

V - objętość ropy, m3.

Ciężar właściwy ropy zależy od: temperatury, ciśnienia i ilości rozpuszczonego w niej gazu. Czynniki te powodują, że ciężar właściwy ropy w warunkach złożowych jest inny niż w warunkach powierzchniowych. Pomiar ciężaru właściwego ropy w warunkach normalnych wykonujemy:

areometrem,

piknometrem,

wagą Mohra-Westphala.

Należy podkreślić, że wykonując pomiar ciężaru właściwego ropy w warunkach normalnych określamy ciężar właściwy ropy odgazowanej tzw. martwej. Wielkość zmiany ciężaru właściwego ropy przy przejściu z warunków złożowych do normalnych charakteryzujemy współczynnikiem objętościowym b :

![]()

(10)

Dla większości naszych złóż współczynnik b waha się w granicach od 1,1 do 1,2.

Lepkość ropy

Lepkość jest jedną z najważniejszych własności fizycznych ropy. Od niej zależy wielkość oporów przepływu ropy ze złoża do odwiertu, jak również przepływ w rurociągach. Lepkość ropy charakteryzujemy przez:

współczynnik lepkości dynamicznej μ (jest on miarą tarcia wewnętrznego cząsteczek cieczy w czasie jej ruchu). Jednostką lepkości dynamicznej jest N⋅s⋅m-2 = Pa⋅s.

współczynnik lepkości kinematycznej ν, który jest ilorazem lepkości dynamicznej μ i gęstości cieczy ρ :

ν = ![]()

, m2/s (11)

Jednostką tej lepkości w układzie SI jest m2/s.

współczynnik lepkości względnej

będący stosunkiem współczynnika lepkości dynamicznej danej ropy do współczynnika lepkości dynamicznej wody w temperaturze 20oC. Współczynnik ten wyrażamy w stopniach Englera.

Lepkość rop naftowych waha się w bardzo szerokich granicach, od kilku m⋅Pa⋅ s do kilkuset, a nawet kilku tysięcy m⋅Pa⋅ s. Ropy zawierające w swoim składzie duże ilości ciężkich węglowodorów, smoły i asfaltu mają dużą lepkość.

Lepkość ropy maleje:

przy wzroście temperatury,

przy wzroście rozpuszczonego w niej gazu.

Dlatego też w warunkach złożowych lepkość ropy jest znacznie mniejsza niż lepkość ropy odgazowanej zmierzonej na powierzchni.

Rozpuszczalność gazów w ropie

Rozpuszczalność gazu w ropie zgodnie z prawem Henry'ego określona jest wzorem:

![]()

, nm3 (12)

gdzie: VG - objętość rozpuszczonego gazu, nm3

P - ciśnienie, Pa,

α - współczynnik rozpuszczalności gazu, nm3/m3⋅Pa.

Należy zaznaczyć, że powyższy wzór określa rozpuszczalność gazu jednorodnego w cieczy. Stosowanie go do gazu ziemnego, który jest mieszaniną wielu składników związane jest z pewnym błędem, który można pominąć w przybliżonych obliczeniach.

Rozpuszczalność gazu w ropie zależna jest także:

od rodzaju ropy - ropy lekkie o małym ciężarze właściwym oraz lepkości posiadają lepszą rozpuszczalność gazu ziemnego niż ropy ciężkie,

od rodzaju gazu - gaz ciężki rozpuszcza się w ropie lepiej niż gaz bezgazolinowy składający się prawie wyłącznie z metanu.

Z gazów niewęglowodorowych dobrze rozpuszczalny w ropie jest dwutlenek węgla. Bardzo małą rozpuszczalność w ropie wykazuje azot.

Z rozpuszczalnością gazu w ropie związane jest ciśnienie nasycenia. Jest to najniższe ciśnienie przy którym gaz towarzyszący ropie jest w danych warunkach temperatury i przy danych właściwościach ropy całkowicie w niej rozpuszczony. Ciśnienie nasycenia jest różne dla każdego złoża ropy i gazu. Jest ono zależne od ilości ropy i gazu, od ich ilości w złożu, od temperatury złożowej. Ciśnienie nasycenia szybko wzrasta przy podwyższaniu się temperatury. Dlatego też pomiar ciśnienia nasycenia ropy z danego złoża należy przeprowadzać przy zachowaniu temperatury złożowej.

Napięcie powierzchniowe ropy

Napięcie powierzchniowe na granicy dwóch nie mieszających się cieczy lub cieczy i gazu jest wynikiem nieskompensowanych sił międzycząsteczkowych działających w warstwie granicznej. Warstwa graniczna posiada pewien nadmiar energii w porównaniu z warstwą analogicznej grubości wewnątrz rozpatrywanej cieczy. Dlatego też dla utworzenia nowej powierzchni rozdziału konieczne jest wykonanie pewnej pracy i konieczność zaznaczenia do jakiej powierzchni granicznej dana wartość napięcia powierzchniowego się odnosi, np. ![]()

czy ![]()

.

![]()

= N/m (13)

Napięcie powierzchniowe ropy na granicy z gazem ziemnym, a zwłaszcza z wodą ma duże znaczenie dla praktyki przemysłowej np. przy wypieraniu ropy wodą z ośrodka porowatego, co ma miejsce w złożach produkujących w warunkach wodno-ciśnieniowych. Napięcie powierzchniowe na granicy ropa-gaz ![]()

maleje ze wzrostem temperatury i ciśnienia, natomiast napięcie powierzchniowe na granicy ropa-woda ![]()

nie jest zależne od ciśnienia.

Istnieje kilka metod pomiaru napięcia powierzchniowego ropy na granicy z gazem i cieczami, np.:

metoda stalagmometryczna,

metoda tensjometryczna,

metoda pomiaru ciśnienia pęcherzyka gazu,

metoda pomiaru kształtu kropli.

3. Energia złożowa

Jedną z charakterystycznych cech odróżniającą złoża ropno-gazowe od złóż innych minerałów użytecznych jest to, że posiadają one w momencie rozpoczęcia eksploatacji nie tylko ropę naftową i gaz ziemny, ale i pewien zasób energii złożowej. Energia ta jest zużywana w czasie eksploatacji na pokonanie oporów przepływu ropy ze złoża do odwiertu, a w przypadku odwiertów samoczynnych do wydobycia także ropy na powierzchnię. Eksploatację złoża powinno prowadzić się w taki sposób, aby wydobyć maksymalną ilość ropy naftowej kosztem najmniejszego zużycia energii złożowej. Tylko taki reżim eksploatacji pozwoli na uzyskanie maksymalnego współczynnika odropienia złoża αo :

![]()

, % (14)

gdzie: ![]()

- ilość ropy naftowej wydobytej ze złoża,

![]()

- ilość ropy naftowej znajdującej się pierwotnie w złożu (zasoby geologiczne złoża).

Energia złożowa jest więc sumą działania sił złożowych powodujących dopływ ropy naftowej ze złoża do odwiertu. Siłami tymi są:

a) ciśnienie wody złożowej - okalającej i podścielającej,

b) ciśnienie gazu - wydzielającego się z ropy skutkiem obniżenia się ciśnienia złożowego lub też występującego w złożu w stanie wolnym obok ropy naftowej,

c) sprężystość skał i płynów złożowych,

d) siła ciężkości.

4. Systemy energetyczne złóż ropy naftowej

a) Systemy energetyczne złóż ropy naftowej

Wymienione uprzednio siły powodujące przepływ ropy naftowej ze złoża do odwiertu działają równocześnie, ale najczęściej jedna z nich odgrywa dominującą rolę w bilansie energii złożowej. Pozwala to na wyróżnienie kilku systemów energetycznych złóż ropy naftowej. Według Szczełkaczewa wyróżniamy systemy:

- wodnociśnieniowy (dominującą rolę odgrywa woda okalająca lub podścielająca),

- gazociśnieniowy (gdy dopływ ropy ze złoża do odwiertu następuje pod wpływem ciśnienia gazu występującego w złożu w stanie wolnym lub tworzącego tzw. czapę gazową,

- rozpuszczonego gazu (wydzielanie się pęcherzyków gazu przy ![]()

),

- grawitacyjny (siła ciężkości jest głównym czynnikiem zapewniającym dopływ ropy naftowej ze złoża do odwiertu),

- sprężysty (jeżeli w bilansie energii złożowej uwzględniamy ściśliwość płynów i skał złożowych).

5. Ciśnienie w odwiercie i złożu

a) ciśnienie złożowe

Ciśnieniem złożowym nazywamy ciśnienie, jakie panuje w nasyconych wodą, ropą i gazem porach skały zbiornikowej. Po rozpoczęciu eksploatacji złoża wartość ciśnienia złożowego maleje. Wokół odwiertu tworzy się strefa obniżonego ciśnienia złożowego. Jest to strefa zasięgu danego odwiertu, czyli tzw. strefa drenażu. Dopływu płynu ze złoża do odwiertu następuje pod wpływem różnicy ciśnień ΔP = Pzł - ![]()

. Dla określenia stanu energetycznego całego złoża posługujemy się więc ciśnieniem złożowym średnim Pzł śr :

Pzł śr = ![]()

, Pa (15)

gdzie: ![]()

- powierzchnia złoża zawarta między dwoma izobarami, m2

![]()

- średnie ciśnienie panujące w elemencie złoża ograniczonym dwoma sąsiednimi izobarami, Pa

b) ciśnienie w odwiercie

Ciśnienie w odwiercie denne statyczne Pds lub denne ruchowe Pdr możemy określić:

- ciśnieniem wgłębnym,

- metodą obliczeniową.

Dla odwiertu ropno-gazowego ciśnienie denne statyczne obliczymy ze wzoru:

Pds = Pgs ![]()

, Pa (16)

gdzie: Pgs - ciśnienie głowicowe statyczne, Pa

sg - gęstość względna gazu ( ![]()

- iloraz ciężaru właściwego gazu do ciężaru właściwego powietrza),

h - głębokość rozdziału poziomu ropa-gaz w odwiercie, m

H - głębokość odwiertu, m

zśr - średni współczynnik ściśliwości gazu,

Tśr - średnia temperatura w odwiercie, K,

![]()

- ciężar właściwy ropy naftowej, N/m3.

Aby obliczyć ciśnienie denne ruchowe Pdr w odwiercie należy do wzoru (3) w miejsce ciśnienia głowicowego statycznego Pgs wstawić ciśnienie głowicowe ruchowe Pgr .

6. Metody wydobycia ropy naftowej

Dopływ płynu (ropy, gazu) ze złoża do odwiertu dokonuje sie pod wpływem różnicy pomiędzy ciśnieniem złożowym Pzł a dennym ruchowym ![]()

, a więc w wyniku działania energii złożowej E, która wykonuje pracę pokonania oporów przepływu płynu w złożu. Natomiast praca wydobycia płynu z dna odwiertu na powierzchnię może być wykonana zarówno przez energię złożową, jak i przez energię dostarczoną z zewnątrz do urządzenia wydobywczego. W pierwszym przypadku mamy do czynienia z eksploatacją samoczynną, w drugim z jedną z metod mechanicznego wydobywania ropy.

Praca teoretycznie potrzebna dla wydźwignięcia 1 tony ropy z dna odwiertu o głębokości H wyrażonej w metrach na powierzchnię wynosi:

Lt = 9806,65⋅H , J (17)

Jak widać jest ona niezależna od stosowanej metody wydobywania ropy. Natomiast praca rzeczywista LR, wykonana przy wydźwignięciu 1 tony ropy z odwiertu w rzeczywistym urządzeniu wydobywczym, zależna jest od współczynnika sprawności η tego urządzenia, a więc od stosowanej metody wydobywczej i wynosi:

LR = 9806,65⋅H⋅ ![]()

, J (18)

Płyn złożowy (ropa i gaz) znajdujący sie na dnie odwiertu posiada pewną ilość energii potencjalnej. Jest ona zależna od ciśnienia dennego Pdr oraz ściśliwości cieczy i gazu. Samoczynny wypływ ropy z odwiertu może mieć miejsce wówczas, jeżeli

E > RR (19)

W przeciwnym przypadku dla wykonania pracy wydźwignięcia ropy z odwiertu konieczne jest doprowadzenie do urządzenia wydobywczego energii z zewnątrz i zastosowanie jednej z mechanicznych metod wydobywania ropy.

Wyboru właściwej metody wydobywania ropy z odwiertu eksploatacyjnego dokonuje się w oparciu o jego charakterystykę biorąc pod uwagę wydajność, głębokość, wielkość wykładnika gazowego, stopień zawodnienia, własności fizyczne ropy, ciśnienie złożowe. Zazwyczaj wydobycie samoczynne ma miejsce bezpośrednio po odwierceniu odwiertu, gdy energia złożowa wystarcza na wykonanie pracy wydźwignięcia płynu na powierzchnię. Później w miarę zmniejszania się zasobów energii złożowej przechodzimy do stosowania jednej z mechanicznych metod wydobywania ropy (najczęściej przez pompowanie przy zastosowaniu różnego rodzaju pomp wgłębnych).

7. Wydobycie optymalne, potencjalne i dozwolone płynów złożowych

W czasie eksploatacji złoża zmniejsza się nie tylko wielkość wydobycia ropy i gazu znajdujących się w porach skały zbiornikowej, lecz także ilość energii złożowej. Eksploatację powinno prowadzić się w ten sposób, by wydobyć ze złoża jak największą ilość płynu przy jak najmniejszym zużyciu energii złożowej (wydobycie optymalne). Tylko taki reżim eksploatacji pozwoli na osiągnięcie maksymalnego współczynnika odropienia złoża.

Wydobycie ropy z odwiertu określamy z równania wydajności odwiertu:

Q = k⋅(Pzł - Pdr)n , t/24 h (20)

gdzie: Q - wydajność odwiertu, t/24h

k - współczynnik proporcjonalności,

Pzł, Pdr - ciśnienie złożowe i denne ruchowe, MPa

n - wykładnik potęgowy.

Możliwe jest uzyskanie maksymalnego wydobycia ropy z odwiertu przy minimalnym ciśnieniu dennym ruchowym (jest to wydobycie potencjalne).

Za podstawę oceny stopnia wykorzystania energii złożowej można przyjąć wskaźnik wydobycia ropy WR, będący stosunkiem ilości ropy Q wydobywanej w ciągu doby do odpowiadającemu temy wydobyciu ciśnieniu różnicowemu:

![]()

, t/1 MPa⋅24 h (21)

Dlatego też będziemy się starali ustalić reżim eksploatacji odwiertu, by uzyskać możliwie największy wskaźnik wydobycia ropy WR.

W złożach produkujących w warunkach gazociśnieniowych lub rozpuszczonego gazu za miernik zużycia energii złożowej można przyjąć także wielkość wykładnika gazowego WG. Wykładnik gazowy jest stosunkiem ilości gazu wydobytego z odwiertu G do ilości równocześnie wydobytej ropy Q:

![]()

, nm3/t lub nm3/m3 (22)

Minimalny wykładnik gazowy, równy ilości gazy rozpuszczonego w ropie w warunkach złożowych świadczy o racjonalnym wykorzystaniu energii złożowej.

8. Eksploatacja samoczynna - podstawy teoretyczne wydobycia, uzbrojenie odwiertów

Przy eksploatacji samoczynnej pracę wydźwignięcia płynu ze złoża na powierzchnię wykonuje energia złożowa. Przy założeniu, że Pdr < Pn (Pn - ciśnienie nasycenia), co jest bardzo często spotykane w praktyce, ważną formą energii wykonującej pracę wydźwignięcia ropy na powierzchnię jest energia rozprężającego się gazu, wydzielającego sie z ropy. W tych warunkach mamy do czynienia z ruchem nagazowanej cieczy (ropy lub ropy i gazu) w pionowych rurach wydobywczych. Z teoretycznego punktu widzenia istnieje więc duża analogia pomiędzy eksploatacją samoczynną (gdy Pdr < Pn) a wydobywaniem ropy za pomocą gazodźwigu. Obie te metody różnią się jedynie pochodzeniem gazu, będącego nośnikiem energii. Ta analogia pozwala na wykorzystanie szeregu zależności funkcyjnych pomiędzy parametrami pracy gazodźwigu a warunkami eksploatacji samoczynnej.

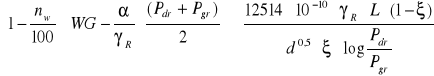

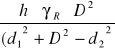

Jednym z podstawowych warunków jest określenie istnienia eksploatacji samoczynnej. Zakładając, że w rurach wydobywczych zachowany zostanie optymalny reżim przepływu nagazowanej cieczy (ropy i wody), wykorzystując równania gazodźwigu otrzymamy po przekształceniach nierówność:

(23)

gdzie: WG - wykładnik gazowy, nm3/m3

nw - % zawartości wody w wydobywanej cieczy,

L - długość rur wydobywczych, m

α - współczynnik rozpuszczalności gazu w ropie, nm3/m3⋅Pa

γR - ciężar właściwy ropy, N/m3

Pdr - cisnienie denne ruchowe, Pa

Pgr - ciśnienie głowicowe ruchowe, Pa

d - średnica rur wydobywczych, m

![]()

Spełnienie tej nierówności jest warunkiem istnienia samoczynnego wypływu ropy z odwiertu. Lewa strona tej nierówności wyraża efektywny wykładnik gazowy WGe.

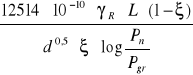

Minimalny wykładnik gazowy WG niezbędny dla istnienia samoczynnego wypływu ropy, przy założeniu, że Pdr = Pn oraz że nw = 0 obliczymy ze wzoru:

WG =

, nm3/m3 (24)

oraz długość rur wydobywczych przy założeniu jak uprzednio:

, m (25)

gdzie: h =

γc - średni ciężar właściwy ropy zawodnionej, N/m3

oraz minimalne ciśnienie denne, warunkujące istnienie eksploatacji samoczynnej:

Pdr = (H - L) γR + Pn (26)

Ważnym zagadnieniem jest uzbrojenie odwiertów (wytrzymałość rur okładzinowych i wydobywczych - zwłaszcza w przypadku wydobycia płynów z dużą zawartością siarkowodoru). Głowice odwiertu, ze względu na wysokie ciśnienie głowicowe stosowane zazwyczaj przy eksploatacji samoczynnej wszystkie jej części (kołnierze, śruby, zasuwy) muszą posiadać odpowiednio dużą wytrzymałość. Istnieje szereg typów głowic dla odwiertów samoczynnych. Produkowane są one dla ciśnień roboczych od kilkunastu do kilkudziesięciu MPa.

9. Mechaniczne metody wydobywania ropy z odwiertów

Po zakończeniu eksploatacji samoczynnej stosujemy mechaniczne metody wydobywania ropy naftowej z odwiertów. Są to:

eksploatacja pompami wgłębnymi,

eksploatacja sprężonymi gazami.

Do eksploatacji pompami wgłębnymi stosujemy pompy pracujące z silnikiem na powierzchni (pompy tłokowe żerdziowe, pompy wibracyjne) oraz pompy pracujące z silnikiem w odwiercie (pompy elektryczne, pompy hydrauliczne). Do eksploatacji sprężonymi gazami stosujemy gazodźwigi i pompy wyporowe.

10. Żerdziowe pompy wgłębne

Dzięki prostej budowie i łatwej eksploatacji żerdziowe tłokowe pompy wgłębne są najczęściej stosowanym urządzeniem do wydobywania ropy naftowej. Mogą być stosowane do zróżnicowanych warunków złożowych (różne wydajności, głębokości pompowania, lepkości płynów oraz stopnia zanieczyszczenia). Kryteria podziału stosowanych typów pomp wgłębnych mogą być różne. Biorąc za podstawę podziału rodzaj uszczelnienia tłoka względem ścian cylindra pompy wyróżniamy:

pompy z uszczelnieniem miękkim, tzw. manszetowym,

pompy z uszczelnieniem przez doszlifowanie,

pompy z uszczelnieniem płynowym,

pompy z uszczelnieniem cieczą lepko-plastyczną.

Biorąc za podstawę podziału sposób zawieszenia pompy w odwiercie wyróżniamy:

pompy rurowe,

pompy wpuszczone, mogą być wykonane jako:

- normalne,

- odwrócone,

c) pompy bezrurowe.

W pompach z uszczelnieniem manszetowym szczelność tłoka względem ścian cylindra zapewniona jest przez zastosowanie miękkich manszetów nasuniętych na tłok pompy. Manszety te wykonane są ze skóry lub gumy odpornej na działanie węglowodorów. Poprzedzielane są żeliwnymi tulejkami i dociśnięte nakrętką znajdującą się w górnej części tłoka. Pompy z uszczelnieniem manszetowym mogą być stosowane do wydobywania ropy naftowej z niewielkich głębokości z odwiertów niezawodnionych. Zaletą tego typu pomp była prosta technologia wykonania i niewrażliwość na obecność piasku w wydobywanej cieczy.

W pompach z uszczelnieniem przez doszlifowanie szczelność uzyskuje się przez doszlifowanie tłoka względem ścian cylindra pompy. Stosowany luz między tłokiem a cylindrem wynosi od 0,02 do 0,17 mm. Większy luz stosuje sie w pompach wydobywających ropę o dużej lepkości i pracujących w wysokich temperaturach złożowych. Dla ułatwienia regeneracji zużytych pomp jedna z uszczelnionych powierzchni wykonana jest zwykle z tulejek długości 50 do 100 mm. Ten rodzaj uszczelnienia jest obecnie powszechnie stosowany w pompach wgłębnych w kopalnictwie naftowym. Mimo niewątpliwych zalet pompy z uszczelnieniem przez doszlifowanie są bardzo wrażliwe na obecność piasku w wydobywanej cieczy, który powoduje ich przedwczesne zużycie. Dlatego też pompy te nie są zalecane dla wydobywania ropy silnie zanieczyszczonej piaskiem.

W pompach z uszczelnieniem płynnym długość tłoka wynosi 3 do 5 m. Luz pomiędzy tłokiem a cylindrem może wynosić do 0,5 mm. Szczelność uzyskuje się przez dwukrotne zwiększenie drogi, jaką musi przebyć cząsteczka ropy, by przedostać się ponownie znad pompy, z rur pompowych do cylindra w okresie ssania. Czas potrzebny do przebycia tej drogi, połączonej ze zmianą kierunku ruchu jest dłuższy niż okres ssania. W okresie tłoczenia istniejąca różnica ciśnień między rurami pompowymi i cylindrem pompy nie może być przyczyną powstawania przecieków płynu z rur pompowych do cylindra pompy. Pompa tego typu nie jest wrażliwa na zapiaszczenie wydobywanej ropy. Przeznaczona jest przede wszystkim do wydobywania ropy o dużej lepkości.

Oryginalne rozwiązanie uszczelnienia tłoka względem cylindra posiada pompa rurowa, z uszczelnieniem przez doszlifowanie, w której jako dodatkowy czynnik uszczelniający zastosowano ciecz lepko-plastyczną. Skonstruowana została przez pracowników Azerbejdżańskiego Instytutu Naftowego w Baku i przeznaczona do eksploatacji ropy silnie zanieczyszczonej piaskiem. Wyciskana stopniowo ciecz lepko-plastyczna do przestrzeni między tłokiem a cylindrem zapewnia szczelność pompy pomimo powiększenia się luzu pomiędzy cylindrem a tłokiem, ponad granicę dopuszczalną dla uszczelnienia przez doszlifowanie. Stwierdzono, że przy zastosowaniu cieczy lepko-plastycznej dopuszczalny luz między cylindrem a tłokiem może wynosić do 0,3 mm. Zezwoliło to na znaczne, nawet czterokrotne zwiększenie okresu międzyremontowego pomp wgłębnych pracujących w odwiertach silnie zapiaszczonych.

Typową pompą rurową stosowaną przez wiele lat w naszym kopalnictwie naftowym jest pompa R-2. Zawieszona jest w odwiercie na rurach pompowych, z którymi połączona jest za pomocą złączki (mufy). Średnica jej cylindra jest równa średnicy rur pompowych. Inną również często stosowaną pompą w kopalnictwie naftowym jest pompa wpuszczana. Jest ona stosowana zwłaszcza do wydobywania ropy z odwiertów głębokich. Całość tej pompy umieszczona jest wewnątrz rur pompowych i szczelnie zakotwiczona w tych rurach. Elementami tymi są złączka (mufa) oraz kotwica stopowa ze sprężynującym zaczepem.

11. Obliczenie i dobór przewodu pompowego oraz urządzeń wydobywczych

Przewód pompowy przenosi napęd od żurawia pompowego do pompy wgłębnej. Składa się z żerdzi pompowych wykonanych ze stali węglowej o wytrzymałości na rozrywanie

Rr = 420 MN/m2. W trudnych warunkach eksploatacyjnych (odwierty bardzo głębokie) stosowane są żerdzie ze stali stopowej o wytrzymałości na rozrywanie dochodzącej Rr = 600 MN/m2. Żerdź pompowa składa się z pręta o długości około 11,5 m oraz dwóch końcówek. Końcówki te połączone są z prętem metodą zgrzewania elektrycznego. Stosowane są końcówki stożkowe lub cylindryczne.

W naszym kopalnictwie naftowym stosowane są żerdzie o średnicach 16, 19, 22, 25 i 28 mm (najczęściej o średnicach 16 i 19 mm). Przewód pompowy poddawany jest znacznym obciążeniom będących przyczyną powstawania dużych naprężeń materiału żerdzi. W czasie pracy pompy wgłębnej całkowite obciążenie przewodu pompowego P jest sumą obciążenia statycznego Ps i dynamicznego Pd . Obciążenie to ulega zmianie w czasie trwania cyklu roboczego pompy.

P = Ps + Pd , N (27)

P = Pc + Pż⋅b + Pż⋅m , N (28)

lub

P = qż⋅L⋅(b +m) + qc⋅H , N (29)

gdzie: Pc - ciężar słupa cieczy znajdującego się nad tłokiem w rurach pompowych, N

Pż - ciężar żerdzi pompowych, N

b - współczynnik pozornego zmniejszenia ciężaru żerdzi zanurzonej w cieczy,

m -współczynnik dynamiczości,

![]()

- głębokość pompowania, m

H = L - h, m

gdzie: h - głębokość zanurzenia pompy pod poziom dynamiczny płynu w odwiercie, m

Pc = qc⋅H , N (30)

gdzie: qc - ciężar 1 mb cieczy znajdującego się w rurach pompowych nad tłokiem

qc = (f -fż)⋅γr⋅1 , N/m (31)

gdzie: qż - ciężar 1 mb żerdzi pompowych

qż = fż⋅γż⋅1 , N/m (32)

m = 2,5⋅s⋅n2 (33)

gdzie: s - długość skoku tłoka, m

n - ilość cykli roboczych pompy na sekundę

b = ![]()

(34)

gdzie: γż - ciężar właściwy materiału żerdzi, N/m3

γr - ciężar właściwy ropy, N/m3 .

Obliczenia całkowitego obciążenia przewodu pompowego (wzór (29)) można stosować przy niewielkich głębokościach pompowania L i niewielkiej ilości cykli roboczych pompy wgłębnej n. Powyższy wzór może być stosowany bez większego błędu, jeżeli warunki pracy przewodu pompowego umożliwiają spełnienie nierówności:

ϕ ≤ 0,45 (35)

zaś

ϕ = ![]()

(36)

gdzie: ![]()

- prędkość kątowa ruchu korby żurawia pompowego,

L - długość przewodu pompowego, m

α - prędkość fali głosowej w materiale żerdzi pompowych (przyjmujemy 5100 m/s).

Jeżeli współczynnik ϕ > 0,45 sumaryczne obciążenie przewodu może być obliczone wzorem W.S.Wirnowskiego, który uwzględnia dodatkowe obciążenie przewodu wynikającego z jego drgań oraz sprężystości.

Znajomość całkowitego obciążenia przewodu pompowego umożliwia obliczenie istniejących w nim naprężeń σ

σ = ![]()

(37)

Naprężenia dopuszczalne przyjmujemy zazwyczaj równe 0,5 Rr (wytrzymałości doraźnej na rozrywanie). Dla przewodów pracujących w trudnych warunkach (duża głębokość, silne oddziaływanie korozyjne środowiska) nawet 0,3 Rr.

Jeżeli warunek ze wzoru (37) nie jest spełniony należy zastosować żerdzie pompowe wykonane ze stali ulepszonej termicznie lub ze stali stopowej, posiadającej większe σd. Jeżeli nie posiadamy żerdzi ze stali o zwiększonej wytrzymałości należy zastosować przewód pompowy składający się z żerdzi o różnych średnicach, tzw. wielostopniowy przewód pompowy. Przewód taki składa się z żerdzi o dwóch lub co najwyżej trzech stopni o różnych średnicach. Średnice żerdzi oraz długości poszczególnych stopni dobieramy tak, by naprężenia istniejące w górnych żerdziach każdego ze stopni były równe naprężeniu dopuszczalnemu σd .

Długość pierwszego stopnia obliczamy ze wzoru:

l1 = ![]()

, m (38)

Długość drugiego stopnia przewodu obliczamy:

l2 = ![]()

, m (39)

Długość trzeciego stopnia określa wzór:

l3 = ![]()

, m (40)

Oznaczenia we wzorach jak uprzednio.

Dobór urządzeń wydobywczych sprowadza się do doboru odpowiedniej pompy wgłębnej spełniającej warunki wydobywania oraz żurawia pompowego o odpowiednich parametrach.

12. Gazodźwig - podstawy teoretyczne wydobywania

W gazodźwigu wykorzystujemy energię rozprężającego się gazu, który wykonuje pracę wydźwignięcia ropy naftowej na powierzchnię. Ruch nagazowanej cieczy w pionowych rurach wydobywczych możemy określić równaniem:

![]()

(41)

gdzie: ![]()

(42)

![]()

(43)

γm - ciężar właściwy ropy nagazowanej, N/m3

γR - ciężar właściwy ropy, N/m3.

Lewa strona równania (41) wyraża różnicę ciśnień powodujących przepływ nagazowanej cieczy, przypadającą na jednostkę długości rury wydobywczej, zaś drugi składnik sumy występującej po prawej stronie równania straty tarcia odniesione również do jednostki długości rury wydobywczej. Pomimo prostoty zapisu równania bardzo trudno jest określić teoretyczne ![]()

i ![]()

. Wynika to z niejednakowych prędkości ruchu gazu i cieczy.

Jeżeli w równaniu (42) założymy, że h2 ≠ 0 (co jest w praktyce najczęściej spotykane), lewą stronę tego równania oznaczymy jako:

![]()

(44)

Ustalono, że straty ciśnienia (a więc zużycie energii) przy ruchu mieszaniny cieczy i gazu w rurze pionowej zależne są od średnicy rury d, objętościowego wydatku przepływu cieczy q i gazu V oraz niektórych własności fizycznych cieczy i gazu (γR, γG, μR, μG, σRG). Określenie funkcji ξ = f(q,V,d,γR,,γG,,μR,,μG,,σRG) było celem prac badawczych wykonanych przez wielu autorów. Najlepsze wyniki uzyskiwali ci, którzy łączyli rozważania teoretyczne z badaniami eksperymentalnymi, zwłaszcza w odniesieniu do warunków półidealnych i rzeczywistych.

Przyjęte warunki:

idealne (VG = VR, hT = 0),

półidealne (VG > VR, hT = 0),

rzeczywiste (VG > VR, hT > 0,

gdzie: VG i VR - liniowe prędkości przepływu gazu i cieczy (ropy).

Stopień nasycenia gazem strumienia ropy poruszającego się w pionowej rurze nie jest stały. Zmienia się od wartości minimalnego u dolnego końca rury do wartości maksymalnej w jej górnej części. Jest to spowodowane zmianą ciśnienia od P1 do P2. W zależności od stopnia nasycenia gazem zmienia się struktura mieszaniny ropno-gazowej. Są to struktury: pionowa, pęcherzykowa i mgły. Dla określenia pracy gazodźwigu należy określić zależność funkcyjną q = f (V) dla d = const i ξ = const. Jest to tzw. krzywa charakterystyczna pracy gazodźwigu.

13. Typy gazodźwigów i obliczenie głównych parametrów technologicznych

Ze względu na konstrukcję gazodźwigi dzielimy na:

jednokolumnowe,

dwukolumnowe

Zarówno w gazodźwigu jednokolumnowym jak i dwukolumnowym można zastosować centralny lub pierścieniowy system doprowadzenia sprężonego medium roboczego. Gazodźwig dwukolumnowy posiada dwie kolumny rur wydobywczych zapuszczone współśrodkowo do odwiertu. Zewnętrzna kolumna rur zapuszczona jest najczęściej 20 do 30 m ponad strop złoża (lub górny rząd otworów perforacyjnych), wewnętrzna na głębokość h pod dynamiczny poziom płynu w odwiercie. Przy stosowaniu systemu centralnego medium robocze tłoczone jest wewnętrznymi rurami wydobywczymi, natomiast nagazowana ropa naftowa przepływa do głowicy odwiertu przestrzenią pierścieniową między rurami wydobywczymi. W gazodźwigu o systemie pierścieniowym medium robocze przepływa przestrzenią pierścieniową zewnętrznymi i wewnętrznymi rurami wydobywczymi, natomiast nagazowana ropa naftowa wypływa rurami wewnętrznymi.

Gazodźwig jednokolumnowy posiada tylko jedną kolumnę rur wydobywczych, którą tłoczony jest gaz w przypadku systemu centralnego. Przy systemie pierścieniowym medium robocze tłoczone jest przestrzenią pierścieniową między rurami wydobywczymi a okładzinowymi.

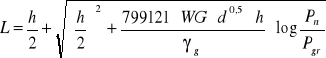

Celem obliczeń jest taki dobór głównych wymiarów gazodźwigu i parametrów jego pracy, by zapewnić uzyskanie potrzebnej wydajności przy możliwie najmniejszym jednostkowym zużyciu energii. Obliczamy więc:

długość rur wydobywczych L,

średnicę rur wydobywczych d,

ciśnienie medium roboczego u dolnego końca rur wydobywczych P1,

jednostkowe zużycie gazu R.

Dla przeprowadzenia tych obliczeń konieczna jest znajomość:

głębokości odwiertu,

średnicy odwiertu,

przewidywanego wydobycia ropy i gazu.

Metodyka obliczeń jest zależna od przyjętego reżimu pracy gazodźwigu (maksymalny czy optymalny) oraz reżimu eksploatacji odwiertu (pobór wydobycia potencjalnego czy ograniczonego optymalnego). Dla obliczenia poszczególnych parametrów gazodźwigu korzystamy z odpowiednich wzorów. Przy obliczaniu głównych wymiarów i parametrów gazodźwigu pracującego w warunkach reżimu optymalnego celowe jest wykorzystanie nomogramu opracowanego przez A.P.Kryłowa (zmniejsza to znacznie pracochłonność obliczeń).

Praca gazodźwigu wymaga doprowadzenia sprężonego medium roboczego (powietrza lub gazu ziemnego) do dolnego końca rur wydobywczych. Aby rozpocząć eksploatację odwiertu należy wcześniej wytłoczyć ropę z przestrzeni, którą ma dopływać medium robocze. Zapoczątkowanie wydobycia ropy z odwiertu za pomocą gazodźwigu nosi nazwę rozruchu gazodźwigu, zaś niezbędne do tego celu ciśnienie medium roboczego nazywamy ciśnieniem rozruchowym PRO.

Ciśnienie medium roboczego w czasie rozruchu gazodźwigu wzrasta, aż do osiągnięcia wartości maksymalnej, równoważącej ciśnienie hydrostatyczne słupa ropy o wysokości

h + Δh . Jest to ciśnienie rozruchowe PRO :

PRO = ![]()

, Pa (45)

Po osiągnięciu dolnego końca rur wydobywczych gaz zaczyna wpływać do nich, nagazowując znajdującą sie tam ropę i zmniejszając jej ciężar właściwy, aż do osiągnięcia głowicy odwiertu i rozpoczęcia się wypływu.

Ciśnienie rozruchowe gazodźwigu dwukolumnowego pierścieniowego określa wzór:

PRO =

, Pa (46)

zaś gazodźwigu jednokolumnowego pierścieniowego wzór:

PRO = ![]()

, Pa (47)

Dla gazodźwigu jednokolumnowego centralnego lub dwukolumnowego centralnego ciśnienie rozruchowe wynosi:

PRO = ![]()

, Pa (48)

Ciśnienie rozruchowe zależne jest od:

typu gazodźwigu (przy czym przy systemie centralnym jest ono mniejsze),

głębokości zanurzenia rur wydobywczych pod poziom płynu w momencie rozruchu,

ciężaru właściwego ropy naftowej,

wzajemnego stosunku wymiarów rur wydobywczych i okładzinowych.

14. Metody intensyfikacji wydobycia płynów złożowych z odwiertów - nowe technologie

Zwiększenie wydajności odwiertu przy założeniu stałego ciśnienia złożowego Pzł oraz dennego ruchowego Pdr możliwe jest przez:

zwiększenie współczynnika przepuszczalności skał złożowych w strefie zasięgu odwiertu,

zmniejszenie współczynnika lepkości ropy w strefie zasięgu odwiertu.

W tym celu stosuje się odpowiednie zabiegi zmieniające przepuszczalność skał złożowych i lepkość ropy nazywane metodami intensyfikacji wydobycia ropy naftowej, Należy stwierdzić, że stosowanie ich nie zmienia stanu energetycznego złoża. Nie powodują one wzrostu ciśnienia złożowego (wyjątek stanowi zabieg częściowego spalania ropy w złożu, który stoi na pograniczu metod intensyfikacji wydobycia i metod wtórnych).

Metodami, które mają na celu wzrost przepuszczalności skał złożowych w strefie zasięgu odwiertu są:

torpedowanie odwiertów,

szczelinowanie hydrauliczne,

obróbka kwasowa przyodwiertowej strefy złoża.

Obniżenie lepkości ropy naftowej w strefie zasięgu odwiertu osiąga się przez:

wygrzewanie odwiertu,

częściowe spalanie ropy w złożu.

Ostatnio znalazła zastosowanie metoda przemywania odwiertów roztworami związków powierzchniowo-czynnych. Powodują one zmniejszenie napięcia powierzchniowego na granicy ropa-skała, co powoduje zmniejszenie oporów przepływu ropy naftowej.

Szczelinowanie hydrauliczne

Celem szczelinowania hydraulicznego jest zwiększenie przepuszczalności skał złożowych strefy zasięgu odwiertu przez wytworzenie w nich szczelin (zazwyczaj równoległych do uławicenia złoża). Promień zasięgu wytworzonej szczeliny jest duży i może dochodzić do kilkudziesięciu metrów. Szczelina powstaje w wyniku wytworzenia w caliźnie skał złożowych naprężeń rozrywających większych od granicy wytrzymałości. Naprężenia powstają w wyniku działania ciśnienia cieczy szczelinującej tłoczonej do odwiertu. Lepkość cieczy szczelinującej musi być odpowiednio duża, tak by skały złożowe były dla niej praktycznie nieprzepuszczalne. Ciśnienie, przy którym następuje rozerwanie calizny skały i wytworzenie szczeliny nazywamy ciśnieniem szczelinowania Ps. W literaturze cytowane są różne wzory dla obliczenia ciśnienia szczelinowania. Na uwagę zasługuje wzór podany przez B.C.Crittendona, według którego ciśnienie szczelinowania wynosi:

Ps = k⋅Pg , Pa (49)

przy czym

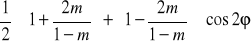

Pg = H⋅γz , Pa (50)

K =

(51)

gdzie: Pg - ciśnienie górotworu, Pa

H - głębokość zalegania szczelinowanej warstwy, m

![]()

- średni ciężar właściwy skał, N/m3

m - współczynnik Poissona,

K - współczynnik Crittendona,

![]()

- przewidywany kąt nachylenia szczeliny (do płaszczyzny poziomej).

Ze wzorów (49) do (51) wynika, że dla utworzenia szczeliny poziomej (![]()

= 0o) potrzebne ciśnienie szczelinowania wyniesie Ps = Pg, gdyż wówczas K = 1. Natomiast przy przyjęciu ![]()

= 90o (szczelina pionowa) współczynnik ![]()

.

W wykonywaniu zabiegu szczelinowania wyróżniamy następujące etapy:

a) wytworzenie szczeliny w caliźnie złoża,

b) podparcie wytworzonej szczeliny,

c) usunięcie cieczy szczelinującej i nośnika piasku ze szczeliny.

Ciśnienie tłoczenia cieczy szczelinującej Pt wynosi:

Pt = Ps - PH + PTR , Pa (52)

gdzie: PH - ciśnienie hydrostatyczne słupa cieczy szczelinującej, Pa

PTR - ciśnienie na pokonanie oporów tarcia cieczy szczelinującej w czasie tłoczenia, Pa.

Dobór cieczy szczelinującej zależy od warunków złożowych. Ciecz musi spełniać następujące warunki:

posiadać dostatecznie dużą lepkość, by jej filtracja w pory skał złożowych praktycznie nie istniała,

posiadać zdolność utrzymywania czynnika podpierającego w formie zawiesiny,

łatwo spływać ze szczeliny po zakończonym zabiegu,

być możliwie tania, by koszt zabiegu był jak najmniejszy.

Ciecze szczelinujące dzielimy na:

ciecze na bazie wodnej,

ciecze na bazie olejowej.

Dla przeprowadzenia zabiegu szczelinowania hydraulicznego konieczne jest posiadanie odpowiednich urządzeń napowierzchniowych oraz wgłębnych. Odwiert, w którym wykonuje się szczelinowanie hydrauliczne musi posiadać odpowiedni stan techniczny. Dla wykonania szczeliny w planowanym interwale należy zastosować paker wraz z kotwicą hydrauliczną.

Do nowych odmian technologii szczelinowania hydraulicznego zaliczamy:

szczelinowanie wielostopniowe,

szczelinowanie połączone z torpedowaniem,

szczelinowanie z zastosowaniem implozji,

szczelinowanie kwasowe.

Obróbka kwasowa przyodwiertowej strefy złoża

Celem tego zabiegu nazywanego popularnie kwasowaniem odwiertu, jest zwiększenie przepuszczalności skał złożowych w strefie przyodwiertowej w rezultacie częściowego rozpuszczenia calizny skały przez ciecz kwasującą zatłaczaną do złoża, powiększenia wymiarów znajdujących się w nim por i szczelin. Najczęściej stosowaną cieczą kwasującą jest wodny roztwór HCl o koncentracji 7-15 % z dodatkiem szeregu związków chemicznych zapewniających prawidłowy przebieg zabiegu. Zabieg ten ma zastosowanie w skałach węglanowych (wapienie, dolomity). Reakcja miedzy cieczą kwasującą a skałą ma następujący przebieg:

dla wapieni

2 HCl + CaCO3 → CaCl2 + H2O + CO2 (53)

dla dolomitów

4 HCl + CaMg(CO3)2 → CaCl2 + MgCl2 + 2 H2O + 2 CO2 (54)

Jeden m3 15 % roztworu HCl rozpuszcza około 320 kg CaCO3.

Aby zapobiec w trakcie reakcji wydzielania się nierozpuszczalnych produktów, stosujemy obróbkę chemiczną cieczy kwasującej dodając do niej odpowiednie związki chemiczne:

inhibitory - zmniejszające korozyjne oddziaływanie kwasu solnego na rury okładzinowe i armaturę. Najczęściej używanym inhibitorem w kopalnictwie naftowym jest formalina stosowana w ilosci 0,6 - 1,0 % w stosunku do cieczy kwasującej,

stabilizatory - przeciwdziałające ponownemu wytrącaniu się z roztworu rozpuszczonych produktów reakcji, przede wszystkim związków żelaza. W tym celu stosujemy kwas octowy dodawany w ilości 0,8 - 1,6 % w stosunku do cieczy kwasującej,

antyemulgatory - zapobiegające tworzeniu się emulsji w złożu. Jako antyemulgatory stosuje się związki powierzchniowo-czynne jak np. rokafenol, rokamid, ropol i inne,

opóźniacze reakcji kwasu solnego ze skałami złożowymi, stosowane dla umożliwienia głębszego wniknięcia nie zneutralizowanej cieczy kwasującej w złoże. Jako opóźniacze reakcji stosowane są: związki powierzchniowo-czynne, aminy, zdyspergowane roztwory koloidalne, smoły.

Zabieg kwasowania można wykonać jako:

kwasowanie niekontrolowane (wtłaczanie kwasu do całej miąższości złoża),

kwasowanie selektywne (ma na celu obróbkę ściśle określonej warstwy złoża).

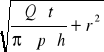

Promień strefy objętej działaniem cieczy kwasującej w skałach węglanowych obliczyć można (przy założeniu, że czas tłoczenia cieczy kwasującej w czasie zabiegu jest równy czasowi jej neutralizacji) według wzoru:

z =

, m (55)

gzie: z - promień strefy kwasowania, m

Q - wydatek przepływu cieczy kwasującej, m3/s

t - czas neutralizacji cieczy kwasującej, s

p - współczynnik porowatości skał złozowych,

h - miąższość kwasowanej warstwy, m

r - promień odwiertu, m.

Do niektórych nowych odmian kwasowania zaliczamy:

kwasowanie przy użyciu kwasu amidosulfonowego,

zastosowanie spienionej cieczy kwasującej.

24

Wyszukiwarka

Podobne podstrony:

Sejsmika - konspekt, geologia, Nauka, abc, AGH inzynieria naftowa

ekonomika naftowa zadanie zaliczenie, geologia, Nauka, abc, AGH inzynieria naftowa

Terminy zajęć Studiów Podyplomowych - semestr II, geologia, Nauka, abc, AGH inzynieria naftowa

Ramowy program Studiów Podyplomowych2, geologia, Nauka, abc, AGH inzynieria naftowa

Rozkład zajęć Studiów Podyplomowych - semestr I, geologia, Nauka, abc, AGH inzynieria naftowa

eksploatacja złóż ropy naftowej pomiar napięcia powierzchniowego na granicy ropa powietrze QSSRO

eksploatacja złóż ropy naftowej gęstość

eksploatacja złóż ropy naftowej gazodźwig

eksploatacja złóż ropy naftowej przepuszczalność

WYKAZ ZŁÓŻ ROPY NAFTOWEJ I KONDENSATU ROPNEGO – w tys t

3. NAPIĘCIE POWIERZCHNIOWE, agh, 6 semestr, Podstawy eksploatacji złóż ropy

zagożdżon,geologia złożowa, złoża ropy naftowej i gazu ziemnego typy występowanie właściwościx

Irak i Chiny podpisały kontrakt ws eksploatacji irackiego złoża ropy

konspekt-praktyka, L - nauka jazdy

chemia, próbki ropy naftowej, Ropa naftowa

chemia, geneza ropy naftowej

Geologia Wyklady, UZ Geologia - wyklady, Geologia - nauka przyrodnicza zajmująca się badaniem ziemi

więcej podobnych podstron