Wymień metody otrzymywania poli(tereftalanu etylenu). W oparciu o reakcje opisz proces syntezy na drodze wymiany estrowej. Podaj katalizator tego procesu. W jaki sposób usuwa się uboczny produkt małocząsteczkowy?

Otrzymywanie

PET jest liniowym poliestrem kwasu tereftalowego (i jego metylowych pochodnych) oraz glikolu etylenowego (lub tlenku etylenu).

dwuetapowy proces wymiany estrowej i polikondensacji prowadzony metodą okresową lub ciągłą,

dwuetapowy proces polikondensacji kwasu tereftalowego (o dużej czystości) i glikolu etylenowego,

jednoetapowy proces polikondensacji kwasu tereftalowego i tlenku etylenu.

Proces syntezy na drodze estrowej:

W pierwszym etapie prowadzona jest reakcja alkoholizy tereftalanu dimetylu glikolem etylenowym z równoczesną regeneracją powstającego w reakcji metanolu.

W drugim etapie prowadzi się polikondensację tereftalanu di-2-hydroksyetylenu, wskutek której powstaje PET:

Polikondensacja przebiega pod zmniejszonym ciśnieniem, przy równoczesnym oddestylowaniu wydzielającego się glikolu etylenowego. Katalizatorem jest octan cynku lub innego metalu. Powstały polimer ma ciężar cząsteczkowy 15 000 - 30 000.

Produkt uboczny oddestylowuje się.

Wymień kolejne etapy procesu technologicznego otrzymywania poli(tereftalanu etylenu). Opisz ten proces.

Przemysłowy proces otrzymywania PET składa się z następujących etapów:

przygotowanie substratów

przeestryfikowanie tereftalanu dimetylu glikolem etylenowym do tereftalanu

di(2-hydroksyetylu)polikondensacja tereftalanu di(2-hydroksyetylu)

wytłaczanie stopu polimeru z reaktora w postaci taśmy

chłodzenie, rozdrabnianie i suszenie granulatu (krajanki)

Przebieg procesu:

Glikol etylenowy jest ogrzewany do temp. 125oC i podczas mieszania dodawany jest do niego octan cynku jako katalizator. Następnie roztwór wprowadzany jest do reaktora z ogrzanym do 140oC tereftalanem dimetylu.

Po napełnieniu reaktora usuwane jest z niego powietrze. Pierwszy etap procesu (reakcja przeestryfikowania) prowadzony jest początkowo w 200-230oC w ciągu 1 h. Po całkowitym oddestylowaniu metanolu masa reakcyjna jest ogrzewana do 20-280oC i oddestylowuje się nadmiar glikolu etylenowego. Cały proces trwa 3-7 h.

Powstały stopiony produkt jest wprowadzany do reaktora polikondensacji wypełnionego azotem. W tym etapie następuje polikondensacja tereftalanu di-2-hydroksyetylenu. Po napełnieniu reaktora oddestylowuje się pod zmniejszonym ciśnieniem wydzielający się podczas polikondensacji glikol etylenowy. Reakcja polikondensacji prowadzona jest w temperaturze 280oC w ciągu 3-5 h aż do osiągnięcia odpowiedniej lepkości stopu polimeru.

Gotowy polimer jest usuwany z reaktora sprężonym azotem przez dyszę. Opada następnie na obracający się bęben i po ochłodzeniu w wodzie jest odbierany w postaci taśmy i krajany na krajalnicy. Krajanka jest suszona w 120-140oC, a następnie przekazywana do dalszej przeróbki na włókno lub folię.

Z jakich surowców otrzymywane są żywice alkidowe? Jak przebiega proces polikondensacji tych surowców?

Są to poliestry otrzymywane w wyniku polikondensacji kwasów dikarboksylowych z alkoholami wielowodorotlenowymi takimi jak gliceryna i pentaerytryt.

Największe znaczenie mają żywice glicerynowo-ftalowe znane pod nazwą GLIPTALI.

Są to produkty termoutwardzalne, zdolne do przejścia w stan nietopliwy i nierozpuszczalny.

W początkowym etapie reakcja polikondensacji bezwodnika ftalowego z gliceryną prowadzi do otrzymania kwaśnych estrów. W dalszym etapie wraz ze wzrostem temperatury do 160-180°C powstają liniowe poliestry, które wskutek dalszego ogrzewania w wyniku reakcji drugorzędowych grup alkoholowych gliceryny powodują usieciowanie produktu.

Opisz proces otrzymywania nienasyconych żywic poliestrowych (surowce, katalizator, sposoby prowadzenia procesu przemysłowego, przebieg polikondensacji).

Poliestry nienasycone są oligomerycznymi polimerami otrzymywanymi w reakcji polikondensacji nienasyconych kwasów dikarboksylowych z glikolami. Jako nienasycone kwasy dikarboksylowe stosowane są: bezwodnik kwasu maleinowego, kwas fumarowy. Jako składnik diolowy stosowane są najczęściej glikole: etylenowy, propylenowy, dietylenowy.

Nienasycone żywice poliestrowe otrzymywane są metodami w stopie i w roztworze, w sposób ciągły lub okresowy.

Proces składa się z dwóch etapów:

synteza nienasyconego poliestru

sporządzenie 40% roztworu żywicy ze styrenem (komonomer sieciujący) z dodatkiem inhibitora zapobiegającego przedwczesnej polimeryzacji w czasie magazynowania i transportu

Proces polikondensacji zachodzi wobec mocnych kwasów jako katalizatorów (kwas

p-tolueneosulfonowy), w temperaturze ok.200oC, w atmosferze gazu obojętnego (N2, CO2) lub w środowisku rozpuszczalników tworzących z wydzielającą się w reakcji wodą mieszaniny azeotropowe.

Otrzymany wskutek polikondensacji stop poliestru jest ochładzany do temperatury 70oC i wprowadzany do mieszalnika, gdzie miesza się go ze styrenem (czynnik sieciujący) w stosunku 30-50% do poliestru. Jednocześnie do mieszalnika wprowadza się inhibitor polimeryzacji (hydrochinon).

Po uzyskaniu jednorodnego roztworu żywicę chłodzi się, a następnie filtruje i spuszcza do pojemników.

Wymień metody otrzymywania poliarylanów. Zilustruj je schematycznymi reakcjami. Opisz przemysłowy proces otrzymywania poliarylanów.

Poliarylany są to nasycone liniowe poliestry aromatyczne, które powstają w reakcji polikondensacji difenoli z aromatycznymi kwasami dikarboksylowymi, ich estrami lub ich dichlorkami.

Główne metody otrzymywania:

1. polikondensacji w wysokowrzącym rozpuszczalniku w temperaturze około 220°C,

2. polikondensacji na granicy faz w temperaturze pokojowej,

3. polikondensacji katalitycznej (w obecności aminy trzeciorzędowej) w rozpuszczalniku organicznym i temperaturze do 50°C.

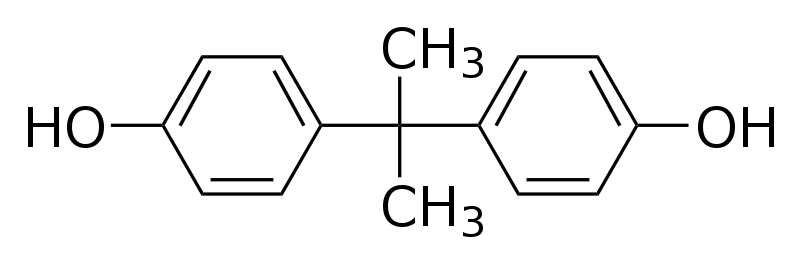

W skali przemysłowej poliarylany otrzymuje się w reakcji kwasów, takich jak izoftalowy, tereftalowy lub ich mieszanina, oraz soli sodowych difenoli, z których największe praktyczne znaczenie ma bisfenol A (dihydroksydifenylopropan).

Proces na granicy faz: do aparatu wprowadza się bisfenol A, roztwór zasady, roztwór chlorków dikarboksylowych w ksylenie. Otrzymana zawiesina polimeru przepływa do zbiornika, a następnie wyodrębnia się produkt w wirówce i przemywa wodą. Polimer poddawany jest suszeniu.

Opisz proces otrzymywania poliwęglanów na granicy faz.

Reakcja na granicy faz prowadzona jest w układzie dwufazowym złożonym z zasadowego wodnego roztworu fenolu oraz fosgenu w rozpuszczalniku organicznym (chlorek metylenu). Proces przebiega dwuetapowo.

W etapie 1 reakcja prowadzona jest przy nadmiarze fosgenu i otrzymuje się PC o ciężarze cząsteczkowym 5000-10000 zakończone grupami chloromrówczanowymi.

Drugi etap reakcji przebiega przy nadmiarze NaOH. Następuje hydroliza końcowych grup chloromrówczanowych do fenolowych lub alkoholanowych oraz dalsza polikondensacja w wyniku reakcji grup chloromrówczanowych z fenolowymi lub alkoholanowymi.

Reakcję katalizują małe ilości amin III-rz. oraz IV-rz. zasad amoniowych.

Opisz technologiczny proces otrzymywania poliwęglanów sposobem okresowym.

W skali technicznej syntezę poliwęglanu prowadzi się metodą polikondensacji międzyfazowej sposobem okresowym lub ciągłym.

Proces okresowy:

Do reaktora wprowadzany jest zasadowy roztwór dianu, a następnie chlorek metylenu i katalizator. Do reaktora dodawany jest fosgen, a proces przebiega w temperaturze 20-25°C.

Po zakończeniu reakcji lepki roztwór polimeru w chlorku metylenu przepływa do zbiornika, gdzie przemywany jest wodą i roztworem kwasu solnego. Po przemyciu produkt jest odwadniany przez odparowanie wody. Roztwór poliwęglanu jest następnie wprowadzany do wytrącalnika z metanolem lub acetonem. Po wytrąceniu produkt jest odwirowywany i suszony, a po wysuszeniu homogenizowany w wytłaczarce.

Scharakteryzuj proces otrzymywania poliamidów w masie i w roztworze.

Polikondensacja w masie polega na ogrzewaniu substratów w stanie stopionym powyżej temperatury topnienia powstającego polimeru ( zazwyczaj 180-300°C)

W procesie tym mogą być stosowane jedynie monomery, które nie ulegają rozkładowi w temperaturze procesu. Trudność stanowi także odprowadzenie lotnego monomeru ze środowiska reakcji wraz z małocząsteczkowymi produktami ubocznymi.

Polikondensacja w roztworze - proces prowadzony jest w rozpuszczalniku o wysokiej temperaturze wrzenia, który nie reaguje z powstałym PA, a jednocześnie rozpuszcza monomer i polimer. Stosowany jest fenol i jego homologi.

Powstały polimer jest wyodrębniany przez wytrącanie alkoholem etylowym, octanem etylu lub ich mieszaniną.

Wymień cztery metody otrzymywania poliamidów. Opisz proces polikondensacji prowadzony na granicy faz.

Metody otrzymywania poliamidów:

Reakcja polikondensacji kwasów dikarboksylowych z diaminami,

Reakcja polikondensacji dichlorków kwasów karboksylowych z diaminami,

Reakcja polikondensacji aminokwasów,

Synteza z laktamów przez ich polimeryzację lub hydrolizę do aminokwasów i dalszą polikondensację.

Polikondensacja na granicy faz:

Substratami reakcji są dichlorki kwasów karboksylowych i diaminy. Proces ten jest nieodwracalny, szybki i wydajny. Przebiega na granicy rozdziału dwóch rozpuszczalników niemieszających się np. wody, w której rozpuszcza się diaminę i węglowodoru z rozpuszczonym dichlorkiem kwasu karboksylowego. Na granicy dwóch faz powstaje błonka poliamidu lub proszek przy intensywnym mieszaniu. Wydzielający się HCl jest pochłaniany przez fazę wodną z rozpuszczoną aminą lub dodatkowo z zasadą nieorganiczną.

Opisz dwuetapowy technologiczny proces syntezy poliamidu 66.

Poliamid 66 otrzymywany jest w wyniku polikondensacji kwasu adypinowego z heksametylenodiaminą.

Proces prowadzony jest dwuetapowo. W pierwszym etapie otrzymywany jest adypinian heksametylenodiaminy (heksasól) wskutek zobojętniania aminy stechiometryczną ilością kwasu adypinowego. Reakcja zobojętniania prowadzona jest w środowisku alkoholowym (metanol, etanol) w atmosferze azotu.

Etap 1.

Stopioną heksametylenoaminę wlewa się do mieszalnika, gdzie znajduje się metanol ogrzany do 40-50oC. Następnie do drugiego mieszalnika wprowadza się kwas adypinowy i rozpuszcza na gorąco w metanolu. Roztwory substratów przesyłane są do mieszalnika, gdzie następuje zobojętnienie z wytrąceniem heksasoli.

Zawartość mieszalnika chłodzi się do 15°C, a wytrąconą heksasól oddziela w wirówce, przemywa metanolem i suszy podgrzanym powietrzem. Regenerowany metanol jest zawracany do procesu.

Etap 2.

Ogrzewanie adypinianu heksametylenotetraminy (heksasoli) do temp. 260-280oC prowadzi do otrzymania poliamidu 66.

Technicznie polikondensację heksasoli można prowadzić metodą okresową lub ciągłą.

Etap 2 (proces okresowy)

Do autoklawu wprowadza się w atmosferze azotu roztwór heksasoli w gorącej wodzie destylowanej z dodatkiem stabilizatora. Zawartość ogrzewa się w ciągu 3 h do 240°C, a następnie w ciągu 2 h podwyższa do 270°C, jednocześnie obniżając ciśnienie celem usunięcia pary wodnej ze środowiska reakcji.

Gotowy polimer wytłacza się do wanny z wodą. Otrzymaną taśmę tnie się przy pomocy krajalnicy, a uzyskane płatki przenosi do zasobnika, skąd mogą być podawane do urządzeń przetwarzających je na włókno.

Opisz proces otrzymywania poliamidu 6 na drodze polikondensacji

ε-kaprolaktamu metodą okresową. Jakie reakcje równowagowe przebiegają podczas tego procesu?

Reakcja polikondensacji polega na ogrzewaniu ε-kaprolaktamu z wodą w temperaturze 240-270°C. Powstają cząsteczki o małym stopniu polimeryzacji, które reagują ze sobą tworząc cząsteczki o większym ciężarze cząsteczkowym z wydzielaniem wody, która jest usuwana ze środowiska reakcji. Katalizatorem jest kwas, który powstaje podczas hydrolizy.

Reakcja polikondensacji ε-kaprolaktamu jest reakcją równowagową prowadzoną w atmosferze azotu.

Na skalę przemysłową proces prowadzi się metodą okresową lub ciągłą.

W trakcie procesu przebiegają 3 równowagowe reakcje:

1. hydroliza ε-kaprolaktamu do kwasu 6-aminokapronowego

2. addycja ε-kaprolaktamu do cząsteczek powstającego polikaprolaktamu

3. kondensacja cząsteczek poliamidu o różnym stopniu polimeryzacji

Metoda okresowa

Do reaktora wprowadzany jest stopiony ε-kaprolaktam, woda i modyfikatory ciężaru cząsteczkowego. Proces przebiega w temperaturze 250°C, pod ciśnieniem 1 MPa w czasie około 12 h.

Poliamid wytłaczany jest z reaktora w postaci wstęgi, krojony na krajalnicy i poddawany ekstrakcji celem usunięcia nieprzereagowanego monomeru. Ekstrakcja monomeru prowadzona jest gorącą wodą (99-106°C) w sposób ciągły lub okresowy. Poliamid jest suszony, homogenizowany w wytłaczarce i mieszany z pigmentami.

Scharakteryzuj proces otrzymywania żywic nowolakowych (surowce, katalizatory, warunki prowadzenia procesu). Opisz metodę okresową.

Nowolaki otrzymywane są w środowisku kwaśnym (HCl, H2SO4, HCOOH) wobec niedomiaru formaldehydu.

Szybkość reakcji przyłączania formaldehydu do fenolu jest mniejsza niż szybkość wzajemnej reakcji grup hydroksymetylenowych, dlatego nowolaki nie zawierają wolnych grup hydroksymetylenowych.

Żywice nowolakowe otrzymuje się metodą ciągłą i okresową.

Metoda okresowa składa się z 3 etapów:

polikondensacja

odwadnianie

obróbka cieplna

Polikondensacja i odwadnianie żywicy prowadzone jest w jednym reaktorze.

Do reaktora wprowadza się roztopiony fenol i wodny roztwór formaldehydu. Po załadowaniu do reaktora wprowadza się kwas solny.

Mieszaninę przy intensywnym mieszaniu ogrzewa się do 55-65°C, następnie temp. samoczynnie wzrasta do 90-95°C. Czas wrzenia mieszaniny reakcyjnej to 60-90 min.

Po zakończeniu kondensacji następuje odwadnianie żywicy pod zmniejszonym ciśnieniem. Oddestylowana zostaje woda i nieprzereagowane substraty, katalizator i niektóre uboczne produkty reakcji.

W końcowym etapie odwadniania temperatura procesu podnoszona jest do 130oC, co prowadzi do dalszej polikondensacji.

Powstały nowolak w stanie stopionym wytłacza się na tacę, gdzie ulega zestaleniu. Następnie jest rozdrabniany we młynkach.

Scharakteryzuj proces otrzymywania nowolaków (surowce, katalizatory, warunki prowadzenia procesu). Opisz metodę ciągłą.

Metoda ciągła

Proces prowadzony jest w aparacie segmentowym, a właściwy proces polikondensacji przebiega w reaktorze kolumnowym złożonym z trzech sekcji.

Fenol i roztwór formaldehydu wprowadza się do pierwszej sekcji reaktora,

a do poszczególnych sekcji w sposób ciągły dozowany jest kwas solny. Mieszanina reakcyjna w ciągu 2,5 h przechodzi przez wszystkie sekcje, a po wyjściu z ostatniej wprowadzana jest do kolumny odwadniającej, gdzie zachodzi jej odwadnianie (150°C, zmniejszone ciśnienie).

Odwodnioną żywicę wprowadza się na obrotowy walec chłodzący, następnie po zdjęciu z walca za pomocą odpowiedniego noża jest rozdrabnia w młynkach.

Opisz proces otrzymywania rezoli (surowce, katalizatory, warunki prowadzenia procesu i jego przebieg). Jak powstają rezitole i rezity i czym różnią się od rezoli?

Żywice rezolowe powstają w wyniku kondensacji fenolu z nadmiarem formaldehydu w środowisku zasadowym w temperaturze 100oC. Polikondensacja przebiega wolniej niż w środowisku kwaśnym, dlatego cały katalizator wprowadzany jest od razu.

Rezol posiada nieprzereagowane grupy hydroksymetylenowe, a cząsteczki fenolu powiązane są grupami -CH2 oraz -CH2OCH2-

Wskutek dalszej polikondensacji w podwyższonej temperaturze rezol topi się i powstają produkty o większej masie cząsteczkowej, bardziej rozgałęzione - rezitole.

Kondensacja cząsteczek rezolu i rezitolu prowadzi do utworzenia nietopliwego i nierozpuszczalnego polimeru rezitu. Reakcji towarzyszy wydzielanie formaldehydu i wody.

Żywice rezolowe otrzymuje się najczęściej metodą okresową w aparaturze analogicznej do otrzymywania nowolaków.

Ważnym etapem w produkcji jest odwadnianie tych żywic, które prowadzi się początkowo w temperaturze 60-70°C przy podciśnieniu, a w końcowym etapie w temperaturze nie większej niż 90°C (polikondensacja!)

Do reaktora wprowadza się fenol, formalinę i roztwór zasady. Mieszaninę ogrzewa się podczas mieszania do 60-70oC, a następnie utrzymuje się we wrzeniu (90-98oC). Po uzyskaniu zadanego stopnia przereagowania żywicę odwadnia się i usuwa z reaktora, by zapobiec dalszej polikondensacji.

Po odwodnieniu żywicę rozpuszcza się w mieszaninie rozpuszczalników lub w stanie stopionym usuwa z reaktora i wylewa na tace warstwy o grubości 30-40 mm. W grubszych warstwach w trakcie ochładzania mogłaby zachodzić dalsza kondensacja prowadząca do rezitolu.

Opisz proces otrzymywania i sieciowania żywic mocznikowo-formaldehydowych.

Powstają w wyniku reakcji mocznika z formaldehydem.

W pierwszym etapie reakcji następuje addycja mocznika do formaldehydu z utworzeniem pochodnych mocznika zawierających grupy hydroksymetylenowe.

Drugi etap zachodzi w środowisku kwasowym i podwyższonej temperaturze (90-94°C). Hydroksymetylenowe pochodne mocznika ulegają szybko reakcji kondensacji z utworzeniem rozpuszczalnych w wodzie oligomerów zawierających wiązania metylenowe i dimetyloeterowe.

Wprowadzenie do żywic katalizatorów kwasowych (kwas fosforowy, szczawiowy) już w temperaturze pokojowej powoduje sieciowanie (utwardzenie) żywicy. Mocne kwasy i podwyższona temperatura powodują przyśpieszenie tego procesu.

Sieciowanie (utwardzanie)

Podczas sieciowania następują reakcje grup hydroksymetylenowych pomiędzy sobą oraz z grupami amidowymi, co powoduje utworzenie wiązań poprzecznych między łańcuchami i powstanie przestrzennie usieciowanego produktu.

Wymień i krótko scharakteryzuj dwie metody otrzymywania żywic epoksydowych.

Reakcja epichlorohydryny z diolami, głównie bisfenolem A. Reakcje prowadzi się wobec katalizatora NaOH w 3 etapach:

reakcja addycji grup wodorotlenowych dianu z grupą epoksydową epichlorohydryny z rozerwaniem pierścienia epoksydowego

odszczepienie chlorowodoru i tworzenie nowej grupy epoksydowej

dalsze reakcje addycji i kondensacji, które prowadza do tworzenia się liniowego oligomeru

W pierwszym etapie procesu NaOH pełni rolę katalityczną, w drugim - pełni rolę reagenta. Powstają stechiometryczne ilości chlorku sodu.

Stopień polimeryzacji może być regulowany stosunkiem epichlorohydryny do bisfenolu oraz nadmiarem NaOH jako katalizatora i środka zobojętniającego powstający HCl. Masy cząsteczkowe otrzymanych żywic wynoszą 300-4000.

W trakcie procesu syntezy przebiegają również reakcje uboczne:

w wyniku reakcji końcowych grup epoksydowych z drugorzędowymi grupami wodorotlenowymi mogą powstawać makrocząsteczki rozgałęzione

w obecności wodorotlenków może nastąpić polimeryzacja lub hydroliza epichlorohydryny

w wyniku reakcji cząsteczek żywicy z epichlorohydryną mogą powstawać rozgałęzione cząsteczki żywicy o niewielkiej zawartości chloru

epoksydowe grupy końcowe mogą ulegać izomeryzacji w grupy aldehydowe lub ketonowe

Reakcje uboczne są niekorzystne i można im zapobiegać, przestrzegając określonych stosunków składników wyjściowych, wartości pH środowiska i temperatury mieszaniny wyjściowej.

Utlenianie związków nienasyconych

Jako czynniki utleniające stosuje się nadkwasy organiczne (nadoctowy CH3-CO-O-OH), nadkwasy nieorganiczne (kwas nadwolframowy), tlen z powietrza, nadtlenek wodoru.

Zależnie od położenia wiązania podwójnego grupa epoksydowa może powstawać:

na końcu łańcucha

wewnątrz łańcucha

w pierścieniu

Wymień i opisz kolejne etapy procesu otrzymywania małocząsteczkowych żywic epoksydowych.

Synteza prowadzona jest przy dużym nadmiarze epichlorohydryny w stosunku do dianu (5-15). Często stosowany jest proces azeotropowy, w którym stężony NaOH wprowadza się przy jednoczesnym oddestylowaniu wody w postaci azeotropu z epichlorohydryną lub rozpuszczalnikiem organicznym. Żywicę wyodrębnia się przez ekstrakcję toluenem.

Proces przemysłowy prowadzony jest w sposób okresowy lub ciągły.

Proces produkcji składa się z następujących etapów:

1. dozowanie surowców,

2. synteza żywicy,

3. przemywanie żywicy,

4. oddestylowanie wody,

5. filtracja żywicy,

6. suszenie żywicy

Przebieg procesu:

Do reaktora przy pomocy obniżonego ciśnienia wprowadza się epichlorohydrynę i dian. Zawartość reaktora ogrzewa się do 50-55˚C i miesza przez 30 minut,

Następnie dodaje się stopniowo NaOH w postaci stężonego roztworu lub stałej,

Reakcję prowadzi się w temperaturze 60-65˚C przy stałym mieszaniu, chłodząc reaktor wodą,

Po zakończeniu reakcji oddestylowuje się nadmiar epichlorohydryny i wodę, które rozdziela się w rozdzielaczu,

Mieszanina reakcyjna jest następnie przemywana gorącą wodą,

W celu zobojętnienia wodorotlenku przez roztwór żywicy jest przepuszczany gazowy CO2,

Warstwa wodna jest następnie oddzielana, dodawany jest toluen, wraz z którym oddestylowane są pozostałości wody. Destylację prowadzi się do końcowej temperatury w reaktorze w granicach 110- 120˚C.

Gotową żywicę przelewa się do zbiorników magazynowych.

Proces azeotropowy:

W reaktorze rozpuszcza się dian w epichlorohydrynie.

Przy ciągłym mieszaniu roztwór podgrzewa się do 117°C, i dozuje się NaOH. Reagenty utrzymuje się w temperaturze wrzenia i oddestylowuje utworzoną wodę w postaci azeotropu.

Po zakończeniu kondensacji oddestylowuje się nieprzereagowaną epichlorohydrynę.

Z masy poreakcyjnej żywica ekstrahowana jest toluenem, a następnie rozpuszczalnik oddestylowuje się pod zmniejszonym ciśnieniem.

W jaki sposób utwardza się żywice epoksydowe pierwszorzędowymi aminami? Opisz i zilustruj schematycznymi reakcjami przebieg procesu.

Utwardzanie aminami alifatycznymi pierwszorzędowymi prowadzone jest w temperaturze pokojowej. Reakcja przebiega przez addycję aminy do grupy epoksydowej żywicy z utworzeniem iminoalkoholu, który reaguje z następnym ugrupowaniem epoksydowym. Najczęściej do sieciowania stosowana jest trietylenotetramina.

W wyniku działania aminy na grupę epoksydową następuje otwarcie pierścienia epoksydowego:

W temp. 80-100oC drugorzędowa grupa aminowa reaguje z następną cząsteczką żywicy epoksydowej:

Nowo powstałe grupy hydroksylowe otwierają następne pierścienie epoksydowe i powodują utworzenie kolejnych grup -OH zdolnych do sieciowania:

Możliwe jest stosowanie amin aromatycznych, co wymaga jednak stasowania wyższej temperatury utwardzania.

Czynniki wpływające na proces utwardzania:

wprowadzenie amin trzeciorzędowych (dwuetyloamina, trójetanoloamina) znacznie przyspiesza proces utwardzania i polepsza własności otrzymanych produktów,

podwyższenie temperatury skraca czas utwardzania żywicy, jednak może przy tym wystąpić znaczny wzrost temperatury wskutek reakcji egzotermicznej, wpływając na pogorszenie jakości otrzymanych produktów.

W jaki sposób utwardza się żywice epoksydowe bezwodnikami kwasowymi? Opisz i zilustruj schematycznymi reakcjami przebieg procesu.

Utwardzanie bezwodnikami kwasów organicznych przebiega w podwyższonej temperaturze (100-140°C) dwuetapowo.

Stosowane najczęściej bezwodniki to: ftalowy, tetrahydroftalowy, maleinowy, piromelitowy, dodecenylobursztynowy.

W pierwszym etapie reakcji bezwodnik reaguje z grupą hydroksylową żywicy epoksydowej. Pierścień bezwodnika ulega otwarciu i powstaje monoester:

W drugim etapie powstała grupa karboksylowa monoestru reaguje z grupą epoksydową kolejnej cząsteczki żywicy z utworzeniem diestru zawierającego grupę hydroksylową:

Utworzona grupa hydroksylowa reaguje następnie z bezwodnikiem kwasowym, w wyniku czego powstają rozgałęzione a następnie usieciowane struktury.

W jaki sposób otrzymywane są poliuretany? Podaj przykłady monomerów i katalizatorów procesu. Opisz metodę otrzymywania pianek sztywnych.

Poliuretany powstają w wyniku reakcji poliaddycji wielofunkcyjnych organicznych izocyjanianów ze związkami zawierającymi grupy wodorotlenowe połączone z alifatycznymi atomami węgla (poliolami).

Reakcja przebiega w skutek przeskoku ruchliwego atomu wodoru grupy hydroksylowej alkoholu do atomu azotu grupy izocyjanianowej z utworzeniem wiązania charakterystycznego dla uretanów: -NH-CO-O-

Katalizatory reakcji:

aminy trzeciorzędowe

trialkilofosfiny

sole metali takich jak: Bi, Fe, Sn, Pb, Ti, Sb, Co, Cd, Zn

związki cynoorganiczne

Najlepszymi katalizatorami są 2-etylokapronian cyny (II) i dilaurynian dibutylocyny

Najczęściej stosowane izocyjaniany to:

2,4-diizocyjanian toluilenu

diizocyjanian 1,5-naftylenu

1,6-diizocyjanian heksametylenu

Składniki alkoholowe to:

glikole

oligomeryczne polietery lub poliestry o ciężarze cząsteczkowym 400-6000, zakończone obustronnie grupami hydroksylowymi

Pianki sztywne (twarde) to pianki poliuretanowe o dużej gęstości usieciowania. Do ich produkcji stosowane są mieszaniny polioli zawierające więcej składników polioli trój- lub więcej funkcyjnych.

Pianki sztywne otrzymywane są najczęściej z poliolu o dużym stopniu rozgałęzienia i masie cząsteczkowej poniżej 1000.

W skład mieszaniny reakcyjnej wchodzą także: woda lub inny środek spieniający, wysokoreaktywny katalizator, emulgatory i ewentualne środki zmniejszające palność.

W przemyśle najczęściej stosowana jest metoda dwuetapowa w formach zamkniętych.

Metoda zalewania:

Przygotowanie mieszaniny poliolu z katalizatorem, emulgatorem i wodą i jej wygrzanie w temp.30°C przez 20-30 min.

Wprowadzenie do tej mieszaniny diizocyjanianu i mieszanie całości (1-2 min), temperatura wzrasta o 5-10oC, zachodzi częściowe spienianie.

Wprowadzenie częściowo spienionej mieszaniny do form i spienianie w ciągu 30 min - gniazdo formy wypełnia się całkowicie poliuretanem, który stopniowo osiąga wymaganą twardość i strukturę komórkową.

Opisz metodę prepolimerową otrzymywania pianek poliuretanowych. Jakie metody wykorzystuje się do spieniania masy poliuretanowej?

Metoda prepolimerowa stosowana jest głównie do produkcji pianek sztywnych i półsztywnych. Proces prowadzony jest w dwóch etapach:

poliol reaguje wstępnie z umiarkowanym nadmiarem diizocyjanianu w stosunku do grup hydroksylowych poliolu. Powstały prepolimer zawiera końcowe grupy izocyjnanianowe.

powstały prepolimer poddawany jest spienianiu, mieszany z wodą i ewentualnie aktywatorami. Woda reaguje z grupą izocyjanianową z wydzieleniem dwutlenku węgla, który jest czynnikiem spieniającym i utworzeniem grupy aminowej zdolnej do dalszej reakcji z grupą izocyjanianowi następnego łańcucha.

Spienianie masy poliuretanowej osiągane jest metodami:

chemiczną - do środowiska reakcji dodaje się wody, która reaguje z grupą izocyjanianową z utworzeniem dwutlenku węgla.

Powstająca w reakcji grupa aminowa może następnie reagować z grupą izocyjanianową poliuretanu tworząc pochodną mocznikową, która w reakcji z kolejną grupą izocyjanianową tworzy tzw. ugrupowanie biuretowe.

Ugrupowania uretanowe mogą także reagować z grupą izocyjanianową, tworząc pochodną alofanianową.

fizyczną - do spieniania wykorzystuje się ciepło egzotermicznej reakcji syntezy poliuretanu do odparowania obecnej w środowisku procesu obojętnej cieczy o dużej lotności (np. fluorotrichlorometan).

Jak otrzymywane są włókna poliuretanowe? Podaj surowce, opisz krótko proces.

Włóknotwórcze polimery uretanowe otrzymywane są w reakcji glikoli małocząsteczkowych (C2-C6) z diizocyjanianami alifatycznymi.

Najczęściej stosowanym polimerem tego typu jest produkt reakcji 1,6-diizocyjanianu heksametylenu z 1,4-butanodiolem (perlon U).

Przebieg procesu:

Polimeryzacja prowadzona jest najczęściej w chlorobenzenie lub bez użycia rozpuszczalnika. Do reaktora wprowadzany jest najpierw diol i ogrzewany do 85-90°C. Następnie dodawany jest diizocyjanian.

Reakcja poliaddycji jest silnie egzotermiczna, stąd należy utrzymywać temperaturę mieszaniny reakcyjnej w zakresie 190-195°C.

Po zakończeniu reakcji polimer jest odpowietrzany i wytłaczany za pomocą azotu z reaktora przez dyszę szczelinową. Utworzona taśma jest cięta na płatki i przerabiana na włókno.

Przędzenie włókna poliuretanowego odbywa się przez wytłaczanie stopionego polimeru w temperaturze 210-215oC i chłodzenie wytłoczonych włókien, o strukturze bezpostaciowej.

Po wyprzędzeniu włókna są poddawane rozciąganiu do 400%, a następnie poddawane stabilizacji cieplnej gorącą wodą lub parą wodną, by wykonane z nich wyroby nie kurczyły się pod wpływem gorącej wody.

W jaki sposób otrzymywane są polisiloksany (monomery, katalizatory)? Opisz dwuetapowy proces przemysłowy. Zilustruj każdy z etapów procesu odpowiednią schematyczną reakcją.

Otrzymywane są przez hydrolizę i polikondensację, a czasami polimeryzację odpowiednich monomerów (dialkilo- i diarylochlorosilany).

W wyniku hydrolizy powstają nietrwałe silanole, ulegające już podczas hydrolizy częściowej kondensacji na siloksanole.

Hydrolizę można prowadzić w środowisku obojętnym, kwaśnym lub zasadowym.

obojętne, zasadowe polimery liniowe

kwaśne cykliczne związki oligomeryczne.

Katalizatory: H2SO4, KOH lub zasady amoniowe

Polikondensacja polega na tworzeniu się wiązań siloksanowych w reakcji końcowych grup hydroksylowych.

Proces przemysłowy prowadzi się metodą dwuetapową:

Etap 1 - hydroliza

Do reaktora wprowadza się diarylodichlorosilan i dialkilodichlorosilan oraz wodę. Po hydrolizie mieszaninę reakcyjną zobojętnia się za pomocą Na2CO3 lub wprowadza rozpuszczalniki organiczne (aceton, chlorowane węglowodory). Następnie oddziela się powstały NaCl.

Etap 2 -polikonensacja

Produkt hydrolizy poddawany jest polikondensacji w reaktorze z mieszadłem w obecności katalizatorów (H2SO4, NaOH, NH4OH). Następnie z mieszaniny reakcyjnej oddestylowuje się próżniowo wodę.

Otrzymany polisiloksan zobojętnia się Na2CO3 i filtruje, po czym kieruje do wyparki, gdzie oddestylowuje się rozpuszczalnik i małocząsteczkowe produkty reakcji.

W jaki sposób sieciowane są: kauczuki silikonowe sieciujące na gorąco oraz układy jednoskładnikowe sieciowane na zimno?

Kauczuki silikonowe sieciujące na gorąco (HTV) otrzymywane są z liniowych polisiloksanów (Mcz = 200 000-800 000) zawierających często podstawniki winylowe.

Reakcja sieciowania inicjowana nadtlenkami (120-170oC) polega na oderwaniu protonu z grupy metylowej podstawników przy atomie krzemu.

Układy jednoskładnikowe sieciowane na zimno złożone są z polisiloksanu zakończonego grupami funkcyjnymi zdolnymi do kondensacji, katalizatora hydrolizy (sole ołowiu, kobaltu i cyny), napełniaczy oraz czynnika sieciującego w postaci wielofunkcyjnego silanu.

Sieciowanie zachodzi pod wpływem wilgoci z powietrza, która powoduje hydrolizę grup końcowych polimeru i czynnika sieciującego.

Wymień reakcje modyfikacji polimerów. W jaki sposób przeprowadza się ich chlorowanie?

Modyfikacja polimerów może zachodzić w wyniku:

wprowadzania nowych grup funkcyjnych,

przemiany grup funkcyjnych,

cyklizacji wewnątrzcząsteczkowej,

utleniania polimerów,

redukcji polimerów,

szczepienia polimerów,

sieciowania.

Nowe grupy funkcyjne wprowadzane są do cząsteczek polimeru w wyniku:

substytucji (podstawienia) atomów wodoru lub innej grupy funkcyjnej,

addycji do wiązania podwójnego w przypadku polimerów nienasyconych, typową reakcją tego typu jest chlorowanie.

Wpływ na przebieg chlorowania mają warunki prowadzenia reakcji - podczas chlorowania polistyrenu według mechanizmu wolnorodnikowego podstawienie ma miejsce w łańcuchu polimeru. Przy jonowym przebiegu reakcji podstawienie zachodzi w pierścieniu.

Chlorowanie wg mechanizmu wolnorodnikowego może przebiegać:

przy użyciu chloru lub chlorku sulfurylu w obecności inicjatorów takich jak: nadtlenki organiczne, dinitryl kwasu azoizomasłowego,

w wyniku naświetlenia promieniami UV.

Reakcję można prowadzić w:

roztworze,

zawiesinie,

złożu fluidalnym.

Zaleta chlorowania w roztworze: zniszczenie struktury krystalicznej polimeru poprzez jego rozpuszczenie i solwatację kłębków polimeru. Dzięki temu czynnik chlorujący ma lepszy dostęp do różnych obszarów łańcucha polimerowego. Umożliwia to bardziej równomierne podstawienie łańcuchów polimeru chlorem.

14

Wyszukiwarka

Podobne podstrony:

spr Chromatografia, studia, nano, 2rok, 4sem, analiza instrumentalna, lab, 11-GC

masówka sprawko, studia, nano, 2rok, 4sem, analiza instrumentalna, lab, 4-MS

ai - chromatografia lab, studia, nano, 2rok, 4sem, analiza instrumentalna, lab, 11-GC

spr2-kaprolaktam, studia, nano, 2rok, 3sem, polimery i materiały funkcjonalne, lab

nanomat.pol.6-8, studia, nano, 2rok, 3sem, nanomateriały polimerowe, wykład, opracowanie zagadnień

odp13 łańcuch polimerowy, studia, nano, 2rok, 3sem, nanomateriały polimerowe, wykład, opracowanie za

p rodnikowa odp3, studia, nano, 2rok, 3sem, nanomateriały polimerowe, wykład, opracowanie zagadnień

superabsorbery, studia, nano, 2rok, 3sem, nanomateriały polimerowe, lab

spr2-kaprolaktam(1), studia, nano, 2rok, 3sem, polimery i materiały funkcjonalne, lab

zabor, studia, nano, 2rok, 3sem, polimery i materiały funkcjonalne, zaliczenie

nanopolimery 14-16, studia, nano, 2rok, 3sem, nanomateriały polimerowe, wykład, opracowanie zagadnie

pytania 1 wykład, studia, nano, 2rok, 3sem, polimery i materiały funkcjonalne, zaliczenie

Pytania kol czast NPol 2010 NT, studia, nano, 2rok, 3sem, nanomateriały polimerowe, wykład, opracowa

polimery2010, studia, nano, 2rok, 3sem, polimery i materiały funkcjonalne, zaliczenie

konspekt prezentacji czapor www.przeklej.pl, studia, nano, 2rok, 3sem, polimery i materiały funkcjon

TiAZ- produkcje, studia, bio, 3rok, 5sem, technologia i analiza żywności, wykład

roztw spr3-potencjał zeta, studia, nano, 3rok, 5sem, fizykochemia roztworów polimerowych, lab

w14, studia, bio, 3rok, 5sem, technologia i analiza żywności, wykład

reometr, studia, nano, 3rok, 5sem, fizykochemia roztworów polimerowych, lab, Makrocząsteczka Laborat

więcej podobnych podstron