POLITECHNIKA GDAŃSKA GDAŃSK 2005

WYDZIAŁ INŻYNIERII LĄDOWEJ

I ŚRODOWISKA

KATEDRA TECHNOLOGII BETONU

SPRAWOZDANIE Z LABOLATORIUM TECHNOLOGII BETONU

OPRACOWAŁA GRUPA V

Kruszywa

Kruszywo jest podstawową częścią składową betonu i stanowi od 60 do 80% objętości. Często jest określane jako wypełniacz.

Właściwości kruszyw takie jak:

Kształt

Uziarnienie

Porowatość

Nasiąkliwość

Wilgotność

Wytrzymałość na rozdrabnianie

Maja zasadniczy wpływ na cechy charakterystyczne betonu a także decydują o urabialności mieszanki betonów.

Podział kruszyw ze względu na pochodzenie:

Kruszywa Naturalne- są to kruszywa pochodzenia mineralnego, które poza obróbką mechaniczną (kruszenie płukanie) nie zostaną poddane innej obróbce. Np. piasek, żwir, otoczaki, pospółka oraz kruszywa naturalne łamane miał, grys, tłuczeń, glina.

Kruszywa Sztuczne- są to kruszywa pochodzenia mineralnego uzyskane w wyniku procesu przemysłowego obejmującego termiczną obróbkę lub inną modyfikację. Np. polaytag, keramzyt.

Kruszywa z Recyclingu- są to kruszywa powstałe w wyniku przeróbki nieorganicznego materiału zastosowanego uprzednio w budownictwie. Np. gruz ceglany/betonowy.

Podział kruszywa ze względu na wielkość ziaren:

Kruszywo Drobne- jest to kruszywo o średnicy ziaren:

D≤ 4mm

Kruszywo Grube- jest to kruszywo o średnicy ziaren:

D≥ 4mm

d≥ 2mm

Gdzie: d- jest to sito dolne, na którym zatrzymało się ziarno

D- jest to sito górne, przez które ziarno przeszło

Kruszywo Wypełniające- jest to kruszywo, które przechodzi przez sito o średnicy oka 0,063 mm, są to pyły.

Badania kruszyw

I. Badania wstępne(kompleksowe)

Zakładowa kontrola produkcji

Badanie składu pektograficznego

Polega na określeniu procentowego udziału w kruszywie grup skał czy też minerałów. Oddzielnie dla kruszywa grubego i drobnego ( dla kruszywa drobnego wykonywane po przesianiu przez sito o oku 4mm

Kruszywo grube:

kruszywo ręcznie sortujemy, bierzemy próbkę o znanej masie po czy6m sortujemy na rodzaje skał i minerałów, korzystamy z lupy. Ważymy oddzielnie poszczególne grupy skał. Wskaźnik zawartości skały w danej próbce obliczamy ze wzoru:

![]()

Kruszywo drobne:

Określamy tylko zawartość kwarcu. Próbkę kruszywa o znanej masie rozsypujemy na papierze milimetrowym. Wybieramy sobie kilka pól i powierzchni 1 cm2. W wybranych polach należy policzyć ziarna kwarcu i łączną ilość ziaren. Wskaźnik zawartości kwarcu wyliczamy ze wzoru:

![]()

Gdzie: lk- liczba ziaren kwarcu

l- łączna liczba ziaren

Badanie zawartości zanieczyszczeń obcych

Przez zanieczyszczenia obce należy rozumieć ciała nie będące kruszywem kamiennym, które zostało wprowadzone do kruszywa w wyniku niewłaściwego transportu, składowania lub procesu wytwórczego.

Badanie to polega na ręcznym wybraniu obcych zanieczyszczeń z rozsypanej na płaskiej powierzchni próbki o znanej masie. Wskaźnik zawartości zanieczyszczeń ciał obcych wyliczamy ze wzoru:

![]()

Gdzie: mo- masa ciał obcych

Badanie zawartości zanieczyszczeń organicznych

Jest to badanie o charakterze jakościowym pozwalające stwierdzić fakt obecności związków organicznych, bez określania jakie są to związki i ile ich jest.

Umieszczamy próbkę kruszywa w szklanym cylindrze, zalewamy 3% roztworem wodorotlenku sodowego i odstawiamy na 24h. Po upływie czasu porównujemy barwę cieczy nad kruszywem z barwą cieczy wzorcowej ( jasno żółta). Barwa ciemniejsza od cieczy wzorcowej oznacza nadmierną ilość zanieczyszczeń organicznych.

Badanie uziarnienia

Przeprowadza się 3 metody przesiewu na mokro, sucho , oraz po zamoczeniu suszymy i przesiewamy.

Badanie to polega na rozdzieleniu materiału kamiennego za pomocą sit na kilka frakcji ziarnowych. Wymiary otworów i liczbę sit dobiera się w zależności od rodzaju próbki i wymagań dokładności. Do badań używamy sit z otworami kwadratowymi o wymiarach 0.063mm, 0.125mm, 0.25mm, 0.5mm, 1mm, 2mm, 4mm, 8mm, 16mm, 31.5mm, 63mm i 125mm. Sita o wymiarach większych lub równych 4mm są wykonywane z płyt perforowanych o otworach kwadratowych symetrycznie rozmieszczonych po całej powierzchni, natomiast przy oczkach mniejszych od 2mm stosuje się sita plecione z drutów.

Całe badanie przeprowadzamy na próbce o znanej masie M1- stała masa wyznaczona przez wysuszenie w temp. 110oC (±5). Próbkę umieszczamy w pojemniku dodając tyle wody aby próbka była całkowicie zanurzona, intensywnie mieszamy w celu odprowadzenia pyłów do zawiesiny. Bierzemy sito najdrobniejsze zwilżamy powierzchnie z obu stron. Zakładamy na nie sito ochronne(1/2mm)i wylewamy na nie zawartość pojemnika. Ustawiamy pod bieżącą wodą i kontynuujemy przemywanie do czasu aż woda przepływająca przez sito 0.063 będzie klarowna. Pozostałość na sicie 0.063mm suszymy w temperaturze 110oC do stałej masy M2. Następnie wsypujemy na zestaw sit normowych ( od najmniejszego do największego). Na zestaw sit wsypujemy kruszywo o znanej masie ( u nas 1kg) przesiewamy przez potrząsanie. Przesiewamy do momentu gdy masa przesiewanego materiału nie zmieni się więcej niż o 1% po 1 min przesiewania. Ważymy materiał pozostający na poszczególnych sitach i na koniec ważymy ziarna kruszywa, które zostały na denku ->P

Procentową ilość pyłów można wyliczyć ze wzoru:

![]()

d/D |

|

Pozostałośći [g] |

[%] |

[%] |

16/32 |

16 |

13 |

1,3 |

100,0 |

8/16 |

8 |

99 |

9,9 |

98,7 |

4/8 |

4 |

204-4 |

20,4 |

88,8 |

2/4 |

2 |

294-6 |

29,4 |

68,8 |

1/2 |

1 |

141-2 |

14,1 |

40,0 |

0.5/1 |

0.5 |

134-2 |

13,4 |

26,1 |

0.25/0.5 |

0.25 |

90 |

9,0 |

12,9 |

0.125/0.25 |

0.125 |

23 |

2,3 |

3,9 |

0/0.125 |

|

16 |

1,6 |

1,6 |

|

|

1014 |

|

|

Oznaczanie gęstości objętościowej pozornej i gęstości.

OZNACZENIE GĘSTOŚCI POZORNEJ I GĘSTOŚCI

gęstość objętościowa( pozorna ) - jest t stosunek masy kruszywa w stanie suchym do jego całkowitej objętości wraz z porami wewnętrznymi, bez przestrzeni międzyziarnowych.

Gęstość - jest to stosunek masy kruszywa w stanie suchym (dopuszcza się również badanie na próbkach powierzchniowo osuszonych lub nasyconych do stałej masy) do jego objętości (bez przestrzeni międzyziarnowych i porów wewnątrz ziaren).

W zależności od wielkości ziaren kruszywa i od jego rodzaju badania te wykonujemy jedną z siedmiu metod opisanych w normie(PN-EN 1097-6 Badania mechanicznych i fizycznych właściwości kruszyw - część 6). Jest to kilka wariantów metody drucianego kosza i metody piknometrycznej.

Przykładowo dla kruszywa o wymiarach ziaren od 31,5 mm do 53 mm stosuje się metodę drucianego kosza. Przygotowaną próbkę umieszcza się w drucianym koszu i zanurza w wodzie o temp.(22±3)oC tak aby woda sięgała co najmniej 50 mm powyżej górnej krawędzi kosza. Niezwłocznie po zanurzeniu podnieść kosz na wysokość 25m ponad podstawę zbiornika i ponownie zanurzyć25 razy z częstotliwością jedno zanurzenie na sekundę. Kosz kruszywem pozostawić całkowicie zanurzony w wodzie przez (24±0,5)h.. Następnie potrząsnąć koszem z próbka i zważyć w wodzie( na wadze hydrostatycznej). Zapisać masę M2 i temperaturę wody. Kruszywo usunąć z kosza i umieścić w suchej ściereczce, w razie potrzeby przenieść na drugą suchą ściereczkę pozostawić na powietrzu, z dala od słońca lub innego źródła ciepła, do czasu, aż dostrzegalna błonka wody zostanie usunięta, lecz kruszywo zachowa jeszcze wilgotny wygląd. Zważyć kruszywo M1. Pusty kosz umieścić w wodzie potrząsając 25 razy i zważyć M3.

Kruszywo umieścić w suszarce w temp. 110±5oC do osiągnięcia stałej masy.

Gęstość objętościową obliczamy ze wzoru

![]()

![]()

Gęstość (ziaren wysuszonych w suszarce) obliczamy ze wzoru

![]()

Gęstość (ziaren nasyconych i powierzchniowo osuszonych) obliczamy ze wzoru:

![]()

gdzie:

M1 - Masa nasyconego i powierzchniowo osuszonego kruszywa w gramach

M2 - masa objętościowa kosza z nasyconym kruszywem w wodzie, w gramach

M3 - masa objętościowa pustego kosza w wodzie, w gramach

M4 - masa wysuszonej w suszarce próbki kruszywa ,w gramach

ρb - gęstość wody w temp. zapisanej podczas oznaczenia M2 w megagramach na metr sześcienny

Gęstość obliczamy z dokładnością do 0,01Mg/m3

OZNACZENIE NASIĄKLIWOŚCI

Nasiąkliwość - jest to zdolność do chłonięcia wody. Cechę te bada się dla kruszyw grubych.

Próbkę kruszywa umieścić w koszu drucianym w wodzie o temp. 22±3oC tak aby woda sięgała co najmniej 50 mm powyżej górnej części kosza. Niezwłocznie po zanurzeniu podnieść kosz na wysokość 25 mm ponad podstawę zbiornika i ponownie zanurzyć 25 razy, z częstotliwością jedno zanurzenie na sekundę. Kosz z kruszywem pozostawić całkowicie zanurzony w wodzie przez 24±0,5 h. Po 24 kruszywo usunąć z kosza i umieścić na suchej ściereczce, w razie potrzeby przenieść na druga ściereczkę i pozostawić na powietrzu, z dala od słońca lun innego źródła ciepła, do czasu , aż dostrzegalna błonka wody zostanie usunięta, lecz kruszywo zachowa jeszcze wilgotny wygląd. Zważyć kruszywo M1

Kruszywo umieścić w suszarce w temp. 110±5oC do osiągnięcia stałej masy M4.

![]()

OZNACZANIE WILGOTNOŚCI

Wilgotność jest to zawartość wody w masie kruszywa, możliwa do usunięcia w procesie suszenia.

Próbkę analityczna o znanej masie M1 suszymy w temp. 110±5oC do uzyskania stałej masy M3.

![]()

Wyznaczenie gęstości nasypowej w stanie luźnym i zagęszczonym.

Badanie gęstości nasypowej .

1. Przy badaniu gęstości nasypowej w stanie luźnym - do cylindra o znanej masie i objętości (2 dm3)_wsypane zostało kruszywo na wysokość 20 cm. Po wyrównaniu górnej powierzchni cylinder z kruszywem zważono. Gęstość nasypową w stanie luźnym wyznaczamy ze wzoru :

rnl = (mck- mc)/ V gdzie :

mck - masa cylindra razem z kruszywem - w stanie niezagęszczonym

mc - masa cylindra

V - objętość cylindra

Wyniki uzyskane podczas badań :

mck =5,77 kg mc=2.32 kg

rnl=(5,77 - 2,32 ) / 2 = 1,727 kg / dm3

2. By wyznaczyć gęstość nasypową w stanie zagęszczonym - cylinder z kruszywem z poprzedniego badania poddaliśmy wibracji przez czas 2 minut. Następnie kruszywo uzupełniono do wysokości około 20 cm , i ponownie poddano go wibracji - tym razem przez 1 minutę. Po tych czynnościach po raz ostatni uzupełniono brak kruszywa , i w takim stanie cylinder zważono. Gęstość nasypową w stanie zagęszczonym rnz obliczamy ze wzoru :

rnz = (m(ck)zag- mc)/ V gdzie :

m(ck)zag - masa cylindra razem z kruszywem - w stanie zagęszczonym

mc - masa cylindra

V - objętość cylindra

Wyniki uzyskane podczas badań :

M(ck)zag =6,332 kg mc=2,32 kg

rnz=(6,332 - 2,32 ) / 2 = 2,006 kg / dm3

CEMENT

PN-EN-197-1 Cement

Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku

Cement - spoiwo mineralne, hydrauliczne, które po zmieszaniu z woda w wyniku reakcji chemicznej i hydratacji wiąże na powietrzu i pod woda.

Ze względu na skład chemiczny rozróżniamy 5 rodzajów cementów:

CEM I - cement portlandzki,

CEM II - cement portlandzki wieloskładnikowy,

CEM III - cement hutniczy,

CEM IV - cement pucolanowy,

CEM V cement wieloskładnikowy.

Klasa wytrzymałości cementów jest to podstawowa i charakterystyczna cecha wszystkich cementów. Wytrzymałość betonu zależy w 90 % od klasy cementu. Klasa wytrzymałości jest to wytrzymałość na ściskanie betonu po 28 dniach twardnienia, gwarantowana przez producenta. Każdy rodzaj posiada 3 klasy: 32,5; 24,5; 52,5 MPa. Istnieją tez klasy: 32,5R; 24,5R; 52,5R MPa , litera R oznacza wysoką wytrzymałość początkowa po dwóch dniach wykazuje odpowiednio >10, >20, >30 MPa.

Ogólne warunki, w których wykonuje badania cementów

temperatura powietrza 20° C +- 2° C,

wilgotność względna powietrza powyżej 50%

stosuje się wodę wodociągową

jeżeli w cemencie występują grudki należy go przesiać przez sito 1mm2.

Rodzaje badań:

badania pełne

badania zwykle

badania doraźne

Ad 1) Badania pełne obejmują:

- wszystkie cechy fizyczne (np. czas wiązania, pęcznienie, skurcz)

- cechy wytrzymałościowe na ściskanie i rozciąganie

- cechy chemiczne

Ad 2) Badania zwykłe obejmują:

- cechy fizyczne

- cechy chemiczne

Ad 3) Badania doraźne obejmują czas wiązania.

Część badań wykonuje się na suchym cemencie np badania chemiczne; niektóre na zaczynie (woda + cement) np. pęcznienie, czas wiązania; pozostałe na stwardniałej zaprawie (woda + cement + kruszywo do 2 mm; beton (woda + cement + kruszywo powyżej 2 mm)).

Badanie klasy wytrzymałości cementu na ciskanie i zginanie ma 3 etapt:

I. Wykonanie próbek

II. Przechowywanie próbek w odpowiednich warunkach normowych

III. Badanie na ściskanie i zginanie.

I. Receptura zaprawy normowej

- 450 g cementu

- 1350g piasku normowego o ściśle określonym kładzie ziarnowym

- 225g wody.

Badanie wytrzymałości wykonuje się na 3 próbkach o wymiarach 4x4x16cm.

Sposób przygotowania próbek:

- odmierzenie składników

- mieszanie wody z cementem (odpowiednia maszyna)

- stopniowe dodawanie piasku

- sprawdzenie plastyczności - polega na porównaniu średnic rozpływu zaprawy na stoliku wstrząsowym, (norma dopuszcza różnice średnic +- 2cm)

- wysmarowanie form olejem

- uzupełnienie form do ½ objętości

- poddanie formy z zawartością wstrząsom w ciągu 1 minuty w celu wyeliminowania pęcherzyków powietrza z próbki

- uzupełnienie formy i ponowne poddanie formy wstrząsom

- odstawienie formy do przechowania.

II. Próbka musi być przechowywana w odpowiednich warunkach: pozostaje w formie w powietrzu o wilgotności 90 % przez 24h, następnie skalda się próbkę do wody na pozostały czas, po 7 dniach bada się wytrzymałość na zginanie a po 28 dniach na ciskanie.

Badanie na ściskanie i zginanie.

Badanie wytrzymałości na zginanie

Badanie to polegało na poddaniu beleczek (wykonanych prędzej z zaprawy normowej) działaniu siły skupionej , przyłożonej w połowie rozpiętości próbki. Badanie przeprowadzone zostało przy pomocy aparatu Michaelis'a . Siła powodująca niszczenie próbek wywoływana była przez śrut sypiący się ze zbiornika do naczynia wiszącego na ramieniu dzwigni. Wytrzymałość na zginanie obliczamy ze wzoru :

Rt=(1,5*Ft*l)/b³ [MPa]

w którym Ft oznacza ciężar naczynia ze śrutem. Ft=P*50*10, b=40mm. Badania zostały przeprowadzone po 7 i po 14 dniach od wykonania beleczek.

Wytrzymałość po 7 dniach:

P1=5800 g Rt1=6,7968 MPa

P2=5690 g Rt2=6,6679 MPa

P3=5450 g Rt3=6,3867 MPa

Rt-śred=6,61713 MPa

Wytrzymałość na zginanie po 28 dniach:

P1=6850 g Rt1=8,0273 MPa

P2=6725 g Rt2=7,8808 MPa

P3=6675 g Rt3=7,8222 MPa

Rt-śred=7,9101 MPa

.

Badanie wytrzymałości na ściskanie:

Badanie to wykonywane było w prasie hydraulicznej na połówkach beleczek złamanych prędzej przy badaniu wytrzymałości na zginanie.

Wytrzymałość próbek na ściskanie oblicza się z wzoru :

Rc=Fc/A [MPa] gdzie :

A - to powierzchnia ściskana ; F = 16 cm2

Fc - to siła powodująca zniszczenie próbki , odczytywana każdorazowo z manometru prasy w kN

Wartości sił pomierzone po 7 dniach i odpowiadające im wytrzymałości

Fc 1=40,5 kN Rc1=25,31 MPa

Fc 2=39,6 kN Rc2=24,75 MPa

Fc 3=33,6 kN Rc3=21,00 MPa

Fc 4=35,3 kN Rc4=22,06 MPa

Fc 5=35,9 kN Rc5=22,43 MPa

Fc 6=40,0 kN Rc6=25,00 MPa

Rc-śred=23,42 MPa

Wartości sił pomierzone po 28 dniach i odpowiadające im wytrzymałości

P1=60,00 kN Rc1=37,50 MPa

P2=48,00 kN Rc2=30,00 MPa

P3=53,00 kN Rc3=33,12 MPa

P4=59,60 kN Rc4=37,25 MPa

P5=54,60 kN Rc5=34,12 MPa

P6=59,40 kN Rc6=37,12 MPa

Rc-śred=34,85 MPa

Ponieważ Rc2=30,00 MPa różni się od średniej o więcej niż 10% to ten wynik odrzucamy i liczymy średnią z pozostałych wyników, a więc :

Rc-śred=35,82 MPa

Badanie cech fizycznych cementu

Ustalanie składu zaczynu o konsystencji normowej

Badanie zostało przeprowadzone przy pomocy aparatu Vicata. Polegało ono na wyznaczeniu metodą prób i błędów takiego stosunku ilości cementu do ilości wody, by sporządzony zaczyn miał normową konsystencję. Jeżeli chodzi o przyjęcie początkowych proporcji składników, to zawsze stała jest masa użytego do wykonania zaczynu cementu - 500 g. Zmienna jest natomiast ilość wody, którą regulujemy konsystencję i której do wykonania zaczynu przyjmujemy około 125 g. W przypadku badania wykonanego przez naszą grupę do sporządzenia zaczynu użyto 500 g cementu oraz 145 g wody. Następnie zaczyn umieszczono w mieszarce i mierząc czas wykonano:

5-10s - wsypanie cementu do wody

90s - mieszanie

15s - zgarnięcie zaczynu ze ścianek

90s - mieszanie

Następnie uzyskany zaczyn umieszczono w pierścieniu stalowym o wysokości 4 cm, zatkanym od spodu szklaną płytką, który po wyrównaniu powierzchni zaczynu i usunięciu przypadkowego powietrza (przez kilkakrotne uderzenie spodem próbki o kant stołu) wstawiono do aparatu Vicata. Bolec ustawiono tak, aby stykał się z powierzchnią zaczynu. Następnie zwolniono go, a po 30 sekundach odczytano jego zagłębienie w zaczyn. Przyjmuje się, że konsystencja jest normalna, gdy bolec zatrzyma się ok. 6 +/-1 mm nad płytką. Otrzymany przez nas wynik*: odległość bolca od dna pierścienia wyniosła 8,5 mm dla 145g wody.

Badanie należy powtórzyć gdyż wynik nie mieści się w dopuszczalnym przedziale.

Badanie czasu wiązania cementu- początku i końca

Należy sporządzić zaczyn o konsystencji normowej, wypełnić nim pierścień i ustawić centrycznie pod igłą aparatu Vicata. Następnie ustawić igłę tuż nad zaczynem i spuścić. Początkiem wiązania jest czas, gdy igła zatrzyma się 3-5mm nad płytką. Koniec czasu wiązania nastąpi wtedy, gdy igła nie zagłębia się w zaczyn głębiej niż na 0,5 mm. Wg normy ten czas wynosi 12 h.

Badanie skurczu cementu

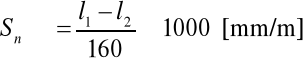

Zjawisko skurczu polega na zmniejszaniu się objętości próbki w czasie. Badanie przeprowadzamy na próbkach o wymiarach: 40 x 40 x 160 mm, z cementu o recepturze analogicznej jak dla badań zginania i ściskania cementu. Doświadczenie przeprowadza się za pomocą aparatu Graf - Kaufmana. Próbki muszą mieć małe bolce na końcach. Przechowuje je się w formach przez 48h w środowisku wilgotnym (90%), po rozformowaniu - w wodzie przez 5 dni. Po tym czasie bada się długość próbek l1 . Następnie składa się je w pojemniku nad roztworem węglanu potasowego (zapewnia stałą wilgotność). Ostateczny skurcz bada się po 28 dniach (można po innym czasie - w zależności od receptury cementu) - otrzymujemy pomiar l2. Skurcz cementu wyznacza się ze wzoru:

BADANIE PĘCZNIENIA CEMENTU

Badanie pęcznienia cementu polega na określeniu wzrostu objętości próbki wywołanym przyczynami chemicznymi.

Wyróżnia się dwie metody:

1.za pomocą pierścienia La Chateliera (normowa)

2.za pomocą placków

Ad.1

Przygotowujemy zaczyn o normalnej konsystencji, wypełniamy pierścień, zamykamy i wkładamy próbkę do wody na 24 h. Po 24 h mierzymy rozstaw igiełek aparatu(l1 mm). Następnie wkładamy pierścień z zaczynem do wrzącej wody na 3 h. Po ostygnięciu mierzymy rozstaw igiełek (l2 ).

Miarą pęcznienia jest nierówność:

l 2- l 1 < 10 mm (wg. normy)

Ad.2

W tej metodzie nie dokonujemy żadnych pomiarów, wszystko odbywa się na podstawie obserwacji.

Z zaczynu o normalnej konsystencji wyrabiamy trzy próbki po 75 g i formujemy z nich kulki na szklanych podstawkach. Obijając i wstrząsając nimi robimy z nich placki o średnicy 10 cm a grubości 1 cm. Tak przygotowane próbki przechowujemy przez 24 h w pomieszczeniu o wysokiej wilgotności. Po 24 h wkładamy na 3 h do wrzącej wody, a następnie studzimy.

Obserwujemy co się stało z próbkami: gdy nie ma żadnych uszkodzeń w postaci pęknięć i odprysków tzn. że cement nadaje się do użytku .Gdy wystąpią rysy w postaci centrycznych pęknięć tzn. że nastąpił skurcz cementu. W przypadku, gdy pęknięcie są w kształcie prostych promieni odchodzących od środka, wówczas cement nie nadaje się do użytku.

BADANIA MIESZANKI BETONOWEJ

Mieszanką betonowa nazywamy całkowicie wymieszane w sposób normowy wszystkie składniki betonu (kruszywa, wody i cementu), które są jeszcze w stanie umożliwiającym zagęszczenie wybrana metodą. Mieszankę betonową charakteryzują cztery cechy tj:

Urabialność - zdolność do łatwego i szczelnego wypełniania formy. Jest pojęciem raczej intuicyjnym, w praktyce nie wykonuje się badań.

Jednorodność - niezmienność składu mieszanki w każdym punkcie. W praktyce bada się ją określając zawartość kruszywa grubego. Pobiera się ok. 5 kg mieszanki betonowej, przemywa na sicie o oczkach 4 mm. Pozostałość na sicie suszy się i waży. Próbki pobrane z różnych miejsc pozwalają ocenić skład.

Konsystencja = stopień ciekłości. Norma przewiduje 4 podstawowe typy badan w zakresie sprawdzenia konsystencji mieszanki betonowej: metodę opadu stożka, metoda Vebe, metodę stolika rozpływowego, oraz metodę pomiaru stopnia zagęszczalności.

1. Metoda stożka opadu. Metodę tą wykorzystaliśmy do badania w naszym laboratorium.

Zasada metody: mieszanka betonowa jest zagęszczona w formie o kształcie stożka ściętego. Po zdjęciu formy, opad stożka stanowi miarę jej konsystencji.

Klasa |

Opad stożka w mm |

S1 |

10 - 40 |

S2 |

50 - 90 |

S3 |

100 - 150 |

S4 |

160 - 210 |

S5 |

większe od 220 |

2. Metoda Vebe

Zasada metody: mieszanka betonowa zostaje zagęszczona w formie o kształcie stożka ściętego. Formę zdejmuje się z mieszanki betonowej, a przezroczysty krążek przenosi nad górną powierzchnię mieszanki betonowej i ostrożnie opuszcza do momentu, aż zetknie się z mieszanką. Odnotowuje się opad stożka mieszanki betonowej. Uruchamia się stół wibracyjny i wykonuje pomiar czasu (czas Vebe) do momentu całkowitego zetknięcia się dolnej powierzchni przezroczystego krążka z zaczynem.

Klasa |

Czas Vebe w sekundach |

V0 |

większy od 31 |

V1 |

30 - 21 |

V2 |

20 - 11 |

V3 |

10 - 6 |

V4 |

5 - 3 |

3. Metoda stolika rozpływowego

Zasada metody: w badaniu określa się konsystencję mieszanki betonowej przez pomiar jej rozpływu na płaskiej płycie poddawanej wstrząsom

4. Metoda oznaczania stopnia zagęszczalności

Zasada metody: Mieszankę betonowa ostrożnie układa się w pojemniku za pomocą packi metalowej, unikając zagęszczania mieszanki podczas wypełniania pojemnika; gdy pojemnik jest wypełniony mieszanka jej górną powierzchnie wyrównuje się przez ścięcie do poziomu górnej krawędzi pojemnika; mieszankę betonową zagęszcza się poprzez wibracje; miarą stopnia zagęszczalności jest odległość pomiędzy powierzchnią zagęszczonej mieszanki betonowej i górną krawędzią pojemnika

Zawartość powietrza - objętość pęcherzyków powietrza w zagęszczonej mieszance, z pominięciem powietrza w porach kruszywa. Powietrze jest takim składnikiem mieszanki betonowej, który-choć nie uwzględniany na etapie projektowania-zawsze w niej występuje. Znajomość faktycznej zawartości powietrza w mieszance pozwala oszacować spowodowany przez nią spadek wytrzymałości na ściskanie. Istnieją dwie metody określania zawartości powietrza w mieszance:

1. Metoda pośrednia służy do oszacowania spodziewanego spadku wytrzymałości betonu, w związku z obecnością powietrza. Metoda ta bazuje na gęstości pozornej mieszanki betonowej

- szczelność

ρpt - gęstość pozorna teoretyczna (obliczona w projekcie dla każdej z metod)

ρprz - gęstość pozorna rzeczywista (obliczamy na podstawie naszych danych z laboratorium)

p=(1-s) 100% - porowatość

2. Metoda ciśnieniowa stosowana jest głównie do betonów celowo napowietrzanych za pomocą domieszek chemicznych. Metoda ta zakłada, że powietrze jest jedynym ściśliwym składnikiem mieszanki betonowej. Mieszankę umieszczoną w cylindrze poddaje się działaniu ciśnienia (nadciśnienie rzędu 1-2 atmosfery). Zmniejszenie objętości mieszanki betonowej poddanej działaniu określonego ciśnienia będzie proporcjonalne do zawartości powietrza.

Badanie gęstości mieszanki betonowej - badanie polega na tym iż, mieszankę betonową się zagęszcza w sztywnym wodoodpornym pojemniku o znanej objętości V i masie, a następnie się ja waży. Gęstość oblicza się ze wzoru:

D = (m1-m2)/V

D - gęstość mieszanki betonowej

m1 - pojemnika wraz z zawartą w nim próbka mieszanki betonowej

m2 - masa pojemnika

V - objętość pojemnika

Gęstość mieszanki betonowej wyrazić z zaokrągleniem do 10 kg/m3

METODA PODWÓJNEGO OTULENIA

Metoda podwójnego otulenia wymaga podziału kruszywa na żwir (średnica ziaren powyżej 2mm) i piasek (ziarna o średnicy do 2mm). Do projektowania betonu potrzebne jest uziarnienie obu kruszyw, zakładana jest marka użytego cementu oraz konsystencje samej mieszanki betonowej.

Metoda podwójnego otulenia zakłada, że ziarna żwiru zostają otulone warstewką zaprawy o promieniu rg oraz ziarna piasku zostają otulone warstewka zaczynu cementowego o promieniu rf .

Pierwsze otulenie dotyczy zmieszania 1litra żwiru z zaprawą cementową co powoduje otrzymanie większej objętości którą oznaczamy mg - wskaźnik spęcznienia żwiru. W drugim otuleniu dokonujemy tego samego co w przypadku żwiru lecz zaczynem cementowym i otrzymujemy wskaźnik spęcznienia piasku - mf.

Wiele czynników wpływa na dobór promienia otulenia żwiru: zagęszczanie mieszanki betonowej, ilość oraz gęstość ustawienia zbrojenia. Odnośnie doboru promienia otulenia żwiru decyduje kilka czynników, takich jak: marka cementu oraz miałkość cementu. rf waha się w granicach 30 do 70mm.

Kolejnym ważnym elementem tej metody jest określenie wskaźnika wodożądności. Wodożądność jest to ilość wody jaką potrzebuje 1 kg materiału dla uzyskania wymaganej konsystencji mieszanki betonowej. Ogółem wodożądność jest to ilość wody potrzebnej do zwilżenia materiału i utworzenia warstewek poślizgu materiału i uziarnienia, zależy ściśle od powierzchni. Wskaźnik wodożądności Sterna(A) jest to ilość wody potrzebnej do uzyskania żądanej konsystencji mieszanki betonowej przez 1 kg danej frakcji kruszywa. Poszukujemy wodożądności żwiru (wg) oraz piasku (wf).

Właściwy tok obliczeń przy następujących założeniach:

rnzg=1,72kg/dm3 -gęstość nasypowa żwiru w stanie zagęszczonym.

rpg =2,65 kg/dm3 -gęstość pozorna żwiru.

rnzf =1,76 kg/dm3 -gęstość nasypowa piasku w stanie zagęszczonym.

rgf = 2,65 kg/dm3 -gęstość pozorna piasku.

rpc =3,1 kg/dm3 -gęstość pozorna cementu.

Zakłada się promienie otulenia żwiru i piasku ,konsystencję mieszanki, markę użytego cementu ( z rodzaju kruszywa wynikają wartości współczynników A1 i A2 występujących we wzorze Boolomeya, które z kolei są potrzebne do wyznaczenia średniej wytrzymałości na ściskanie dla zaprojektowanego betonu)

Kolejne obliczenia:

-zawartość żwiru w litrze mieszanki betonowej:

G= rnzg ÷ mg

-objętość jaką w jednym litrze zajmuje zaprawa:

Z= 1 - (G ÷rpg )

-zawartość piasku(F) w Z litrach zaprawy:

F = Z · rnzf ÷ mf

-objętość zaczynu cementowego w litrze mieszanki betonowej:

Zo = 1 - (G + F) ÷ rpk

-zawartość cementu w litrze mieszanki betonowej:

C = (Zo - G · wg - F· wf ) ÷ (1÷rpc+ wc)

-obliczenie ilości wody potrzebnej do zaprawy:

w = G · wg + F· wf + C· wc

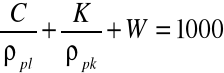

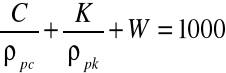

sprawdzenie poprawności obliczeń wzorem absolutnych objętości

C÷rpc + (G + F ) ÷ rpk + W = 1,000 +- 0,005

-średnia wytrzymałość na ściskanie mieszanki betonowej, niezbędną dla uzyskania betonu o odpowiedniej wytrzymałości gwarantowanej:

R = A1,2·( C÷ w 0,5)

Gwarantowana minimalna wartość wytrzymałości betonu RbG:

R = 1,3 · RbG

Wytrzymałość na ściskanie betonu

Jest to podstawowa cecha betonu stwardniałego. Badamy ją na próbkach sześciennych lub walcowych po 28 dniach dojrzewania. Wytrzymałość na ściskanie badanej próbki oblicza się ze wzoru:

fci=ω⋅F/A⋅10-3 [Mpa]

gdzie:

ω-współczynnik przeliczeniowy wytrzymałości ze względu na wymiary próbek(dla 10 cm równy 0,9)

F-największe obciążenie przeniesione przez próbkę w KN

A-powierzchnia próbki w m2

Zgodność wytrzymałości na ściskanie ocenia się dla:

-wartości średniej (fcm) zbioru ''n'' nie pokrywających się lub pokrywających się kolejnych wyników badań - tzw. Kryterium 1

-każdego pojedynczego wyniku (fci) - tzw. Kryterium 2

Zgodność uznaje się za potwierdzoną ,jeśli obydwa kryteria są jednocześnie spełnione w myśl wymagań:

Dla n=3:

• fci ≥ fck + 4 (kryt.1)

• fci ≥ fck - 4 (kryt.2)

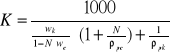

Metoda trzech równań

Bazuje na trzech głównych wzorach :

wzór Boloney'a :

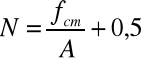

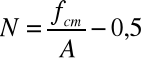

fcm=A1,2(C/W - 0.5) dla C/W<2,5

fcm=A1,2(C/W + 0.5) dla C/W≥2,5

A1,2 - stałe materiałowe uzależnione od wytrzymałości cementu

2) warunek konsystencji - ilość wody jaka trafia do mieszanki w celu nadania składnikom określonej konsystencji

W = C∙w c ∙ K∙w k

w c , w k - wskaźniki Sterna odczytywane z tabeli dla danego rodzaju mieszanki betonowej

w c - wodożądliwość cementu

w k - wodożądliwość kruszywa

Zagrożenia zbyt ciekłej konsystencji :

- segmentacja składników - beton nie jest jednorodny

- im więcej wody , tym niższa wytrzymałość betonu (C/W maleje)

3) warunek szczelności - cała objętość mieszanki jest całkowicie wypełniona przez składniki

odchyłki : 2% dla betonu nie napowietrzonego

2,5% dla betonu napowietrzonego

Dla N<2,5

Dla N≥ 2,5

ilość wody

ilość kruszywa

C = W ∙ N ilość cementu

Warunek szczelności absolutnych objętości :

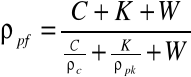

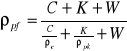

Gęstość pozorna teoretyczna :

BADANIA BETONU STWARDNIAŁEGO

Wytrzymałość na ściskanie - podstawowa cecha betonu.

R = F / A [MPa] lub [kN / m2 ]

R = A1,2·( C÷ W - 0,5) - dla kostek 15 po 28 dniach

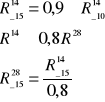

Wyniki badania na kostkach 15 po 14 dniach (R1,R2,R3 w [MPa] ) przeliczamy na kostki 15 po 28 dniach:

Średnia z trzech kostek da nam ![]()

![]()

![]()

gdzie: Rimin - najmniejsza wielkość wytrzymałości w badanej serii próbek

α - współczynnik zależny od ilości badanych próbek (α=1,15)

Wodoszczelność betonu - odporność betonu na działanie wody pod wysokim ciśnieniem. Badanie przeprowadza się na minimum 6 próbkach o min. wysokości 15cm. Z powierzchni próbki, na którą ma działać parcie wody, należy skuć warstwę stwardniałego zaczynu cementowego (ok.2mm); po czym próbkę umieścić w aparacie. Ciśnienie wody działającej na próbkę podwyższa się skokowo co 24 godziny o wartość 0,2 MPa (2 atmosfery). Miarą wodoszczelności jest ostatnie ciśnienie, przy którym na dolnej powierzchni nie nastąpił przeciek wody (np. dla 5-ciu atmosfer - W5)

Mrozoodporność betonu - odporność na cykliczne zamrażanie i odmrażanie próbek betonowych nasyconych wodą. Pełne badanie obejmuje min. 25 cykli na 12 próbkach (np. F25). Wyróżnia się kilka stopni mrozoodporności betonu : F25, f50, F75, F 150, F 200 i F300Sześć próbek porównawczych pozostawia się w wodzie aż do zakończenia cykli zamrażania, pozostałe sześć waży się (m1) i poddaje badaniu. Jeden cykl trwa 8 godzin: 4 godziny w temp. -20°C oraz 4 godziny w wodzie o temp. +20°C. Po ostatnim cyklu próbki waży się (m2), a następnie bada ich wytrzymałość na ściskanie (R2). Bada się również wytrzymałość na ściskanie próbek porównawczych (R1). Miarą mrozoodporności jest ubytek masy

![]()

oraz spadek wytrzymałości

![]()

Jeżeli głównym kryterium trwałości jest stopień zewnętrznych destrukcji, określany wizualnie lub ubytkiem objętości próbki, można zastosować metodę przyspieszoną, w której cykle badawcze polegają na kolejnym zamrażaniu i odmrażaniu w wodzie jednej powierzchni próbki. Jeden cykl trwa 2 godziny.

IV. Nasiąkliwość betonu - stosunek masy wody, jaką zdolny jest wchłonąć beton, do jego masy w stanie suchym. Bada się ją zalewając stopniowo próbki wodą (co 24 godziny). Również co 24 godziny próbki wyjmuje się z wody i waży. Gdy dwa kolejne ważenia nie wykazują przyrostu masy (mn) próbki suszy się do stałej masy (ms). Nasiąkliwość oblicza się ze wzoru:

![]()

Dla betonów narażonych na bezpośrednie działanie czynników atmosferycznych n≤4%, dla betonów nie narażonych - n≤9%.

POROWATOŚĆ

Właściwość substancji stałych polegająca na istnieniu w nich otwartych lub zamkniętych pustych przestrzeni, tzw. porów. Porowatość wiąże się również z występowaniem kanalików kapilarnych. Jest to podstawowa cecha kruszyw. Porowatość zwiększa nasiąkliwość betonu, zaprawy cementowej czy też zaczynu cementowego. Zwiększa się również nasiąkliwość oraz wzrasta możliwość nadmiernego pęcznienia betonu. Wzrasta ścieralność Betonu, więc posadzki betonowe powinny być maksymalnie mało porowate. Jednak najważniejszą cechą która modyfikuje porowatość jest wytrzymałość na ściskanie i zginanie. Wzrost porowatości zwiększa w sposób wydany spadek tych wytrzymałości. Porowatość określamy jako objętość porów do objętości całej próbki. Jest pare sposobów na wyznaczenie porowatości doświadczalnie. Należy zważyć wysuszoną próbkę a następnie wypełnić próbkę wodą (np. umieszczając ją w gotującej się wodzie). Następnie ważymy próbkę i znając gęstość wody znajdujemy objętość porów.

P = Vp / V

Vp - objętość porów

V - objętość próbki

P - porowatość

Innym sposobem określenia tej cechy kruszyw jest wskaźnik porowatości:

Pw = Vp / Vs

Vs - objętość szkieletu kruszywa, czyli próbki bez porów i kapilar

Zależność między wskaźnikiem porowatości a porowatością jest następujący:

Pw = P / 1 - P

SZCZELNOŚĆ

Jest to właściwość ściśle związana z porowatością. Szczelność jest stosunkiem objętości materiału szczelnego do całkowitej objętości próbki kruszywa, betonu. Czynność ta sprowadza się do obliczenia ilorazu gęstości pozornej (Pp) i gęstości (P):

S = Pp / P

Kruszywa nieporowate posiadają Pp=P i wówczas szczelność

s = 1. Szczelność jest podstawowym. Szczelność wzrasta wraz z poddaniem kruszywa obróbce termicznej, wyniku której spiekają się pory i tworzy się nieprzepuszczalną powierzchnia.

21

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Wyszukiwarka