LOGISTYKA ZAOPATRZENIA

Procesy zaopatrzenia (zakupów) stanowią tę fazę procesów logistycznych, która zapewnia przedsiębiorstwo zasilenie w dobra rzeczowe, niezbędne do wykonania zadań (np. surowce, materiały, itp.). W wyniku tych procesów wspomniane dobra przepływają od dostawców działających na rynku materiałowym do magazynów zaopatrzeniowych przedsiębiorstwa produkcyjnego.

Zaopatrzenie to całokształt rozwiązań systemowych, dotyczących optymalnego, racjonalnego zaspokajania potrzeb zasileniowych odbiorców w zakresie dóbr ekonomicznych (surowców, środków, materiałów) koniecznych im do skutecznego i efektywnego realizowania funkcji celu (produkcji, użytkowania, eksploatacji).

Logistyka zaopatrzenia może być definiowana jako:

dyscyplina wiedzy, która poprzez badanie, formułowanie zadań, instrumenty regulacji oraz właściwe logistyce rozwiązania systemowe, zapewnia osiągnięcie i utrzymanie wymaganego poziomu zdolności i gotowości (klientów, konsumentów) do racjonalnego gospodarowania dobrami ekonomicznymi podczas realizowania właściwych zadań

podsystem systemu logistyki, który realizuje przypisany mu poprzez logistykę funkcje zaopatrzenia innych podsystemów w łańcuchu logistycznym.

Logistyka w sferze zaopatrzenia integruje proces kierowania przepływem materiałów w przedsiębiorstwie, aż po sprzedaż wyrobu finalnego. Integracja ta sprawdza się przede wszystkim do synchronizowania dostaw, dzięki którym surowce, materiały lub części do montażu wyrobów gotowych dostarczone są w odpowiednim momencie oraz aby ich zapas był zgromadzony w ściśle określonym miejscu. Ponadto kolejne partie surowców, materiałów lub części powinny być dostarczone do zakładu dokładnie w określonych harmonogramem terminach.

Gospodarka zaopatrzeniowa ze względu na swój charakter wymaga wykroczenia swoim zasięgiem poza przedsiębiorstwo, gdyż niektóre sytuacje np. negocjacje z dostawcami nie pozwalają podejmować decyzji wewnątrz firmy. Niezbędna jest również ścisła współpraca między dostawcami a odbiorcami, dzięki czemu w maksymalnym stopniu zostaje wyeliminowane ryzyko nieuczciwości którejś ze stron. Jest to szczególnie istotne przy braku magazynowania surowców i materiałów, gdyż używając ich bezpośrednio do produkcji nie ma czasu, żeby sprawdzić ich jakość.

Organizując proces zaopatrzenia należy odpowiedzieć sobie na następujące pytania:

produkcja własna czy zakup pytanie to wiąże się z ustaleniem zakresu stałych powiązań kooperacji biernej

ile kupować co wiąże się z planowaniem potrzeb materiałowych i sterowaniem zapasami

kiedy kupować odnosi się do organizacji dostaw w powiązaniu z potrzebami produkcji i informacjami płynącymi ze stosownych metod (modeli sterowania zapasami)

gdzie kupować co wiąże się z wyborem źródeł zakupów i dostawców

Działania składające się na proces zaopatrzenia stosuje się w przypadku zakupu zarówno dóbr jak i usług na rynkach przemysłowych. Są to:

Określenie lub powtórna ocena potrzeb.

Transakcja jest zwykle inicjowana w odpowiedzi na nową lub istniejącą potrzebę użytkownika. W przypadku odwieczności potrzeby musi być ona poddana powtórnej ocenie.

Zdecydowanie i ocena wymagań użytkownika.

Kiedy potrzeba zostanie już określona, wymagania z niej wynikające muszą zostać wyrażone za pomocą jakiegoś nierealnego kryterium, które zostaje przekazane potencjalnym dostawcom.

Podjęcie decyzji, czy produkować we własnym zakresie, czy dokonać zakupu.

Nawet jeżeli podejmie się decyzję o „wytworzeniu”, to i tak firma będzie musiała nabyć pewne materiały u zewnętrznych dostawców.

Określenie typu zakupów.

Będzie to miało wpływ na czas realizacji procesu zakupu i jego złożoność.

Wyróżniamy 3 typy zakupu:

- proste ponowienie zakupu lub zakup rutynowy

- zmodyfikowany zakup wtórny, który wymaga zmiany istniejącego dostawcy lub materiału

- całkowicie nowy zakup, który wynika z nowej potrzeby użytkownika

Przeprowadzenie analizy rynku.

Źródło dostaw może funkcjonować w warunkach:

- rynku czysto konkurencyjnego (wielu dostawców)

- rynku digopolistycznego (kilku dużych dostawców)

- rynku monopolistycznego (jeden dostawca)

Określenie wszystkich możliwych dostawców.

Ważne jest, aby na tym etapie uwzględnić także tych dostawców, z których usług firma jeszcze nie korzystała.

Wstępna selekcja wszystkich możliwych źródeł zaopatrzenia.

Istotne jest ustalenie różnicy między wymaganiami, a życzeniami. Decydującym znaczenie dla użytkownika są wymagania, natomiast życzenia dotyczą cech mniej istotnych i podlegają negocjacjom.

Ocena pozostałych dostawców.

Po ograniczeniu liczby potencjalnych dostawców do tych, którzy są w stanie spełnić wymagania użytkownika, należy określić, który dostawca (lub dostawcy) najlepiej zaspokoją wymagania albo życzenia podlegające negocjacją. W wyjątkowych sytuacjach należy dokonać bardziej skomplikowanego sposobu oceny dostawców.

Wybór konkretnego dostawcy.

Determinuje on zasady działania między firmą kupującą, a sprzedającą oraz powinien pokazywać sposoby podtrzymywania kontraktów z dostawcami, którzy nie zostali wybrani. Wybór dostawcy jest stale weryfikowany.

Przyjęcie dostawy produktu lub usługi.

Czynność ta jest realizowana przez dostawcę (dostawców) wraz z pierwszą próbą zaspokajania potrzeb użytkownika.

Ocena wykonania dostawy.

Jest potrzebna, aby stwierdzić, czy dostawca rzeczywiście zaspokoił potrzeby użytkownika. Jeżeli się tak nie stało, to należy ustalić przyczyny i podjąć odpowiednie działania korygujące.

Zadaniem zaopatrzenia w przedsiębiorstwie jest nie tylko dostarczenie surowców i materiałów do produkcji, ale także utrzymanie ich wielkości na stałym poziomie. Dlatego czynności te powinny być poprzedzone działalnością marketingu.

MARKETING ZAOPATRZENIOWY

Marketing zaopatrzeniowy ma za zadanie rozpoznać zdolności dostawcze na aktualnych rynkach, dzięki czemu przedsiębiorstwo będzie mogło zakupić poszukiwane materiały.

Zdaniem Tadeusza Wojciechowskiego

„Marketing zakupów (lub zaopatrzenia) zdefiniować można, jako z góry przewidziany zespół decyzji i działań przedsiębiorstw, określający jego politykę i strategię w zakresie zaopatrzenia materiałowego oraz wynikający z nich wybór najbardziej korzystnych z rozpoznawanych przez kupującego źródeł i form zakupu każdego konkretnego asortymentu.

Marketing |

|

Sprzedaży |

Zakupów |

Analiza rynku popytu na określony wybór |

Analiza rynku podaży określonego wyrobu |

Znalezienie nabywcy (nabywców) |

Znalezienie najkorzystniejszego dostawcy (dostawców) |

Proces negocjacyjny |

|

Zawarcie umowy - sprzedaż |

Zawarcie umowy - zakup |

Cel pośredni |

|

Najkorzystniej sprzedać |

Najkorzystniej kupić |

Cel końcowy |

|

Maksymalizacja zysku |

Maksymalizacja zysku |

Sytuacja na rynku zaopatrzeniowym różni się w zależności od tego, w jakiej fazie życia znajduje się dobro będące przedmiotem zaopatrzenia.

Różnice przedstawiono w tabeli.

cechy rynku |

FAZA ŻYCIA PRODUKTU |

|||

|

wstępna |

ekspansja |

dojrzałość |

schyłek |

wzrost rynku w stosunku do przeciętnego |

wyższy o 10% |

wyższy o 5 - 9% |

wyższy o 1 - 4% |

niższy

|

poziom równowagi |

|

popyt większy od podaży |

równowaga |

podaż większa od popytu |

liczba producentów |

wysoka |

średnia |

średnia stabilna |

maleje |

koszt produkcji |

wysoki |

silnie opada |

powoli opada |

stabilny |

cena zbytu |

wysoka |

maleje |

stabilna |

stabilna lub spada |

rentowność |

niepewna |

bardzo dobra |

średnia |

słaba lub ujemna |

finansowanie |

duże potrzeby |

bardzo duże potrzeby |

samofinansowanie |

|

ZARZĄDZANIE PROCESEM ZAKUPU

Ze względu na różnorodność firm, powinny one zastosować czteroetapowe postępowanie, które dostosowują do własnych potrzeb. Są to:

Określenie typu zakupu.

Decyduje o złożoności całego procesu. Może to być proste ponowienie zakupu lub zmodyfikowany zakup wtórny, jeżeli jest to zakup po raz pierwszy, to konieczne jest dokonanie wszystkich omówionych wcześnie czynności.

Określenie niezbędnego poziomu nakładów.

Głównymi typami nakładów są:

- czas im zakup będzie ważniejszy i bardziej złożony, tym więcej czasu trzeba poświęcić na proces zakupu,

- informacje

wewnętrzne odnoszą się do wymagań użytkownika i skutków, jakie zakup będzie miał dla firmy,

zewnętrzne dotyczące planowania, zapewnienia efektywności procesów zakupów mogą być pozyskiwane od członków łańcucha dostaw od potencjalnych dostawców lub innych źródeł

Realizacja procesu zakupu.

Polega na umożliwieniu efektywnej realizacji zakup oraz zaspokojeniu wymagań użytkownika. Tutaj również decyduje się o czasie dokonania określonego zakupu.

Ocena efektywności procesu zakupu.

Jest to etap kontrolujący, czy użytkownika zostały zaspokojone i czy poniesione nakłady były potrzebne.

KRYTERIA WYBORU I OCENY DOSTAWCY:

Jakość, która często się odnosi do szczególnych wymagań, jakie użytkownik ma w stosunku do danego produktu (np. parametrów technicznych),

Niezawodność obejmuje realizację dostawy. Nabywca wymaga od swoich kontrahentów regularnych, terminowych dostaw. W przypadku dysfunkcji zakupionego materiału, nabywca uważa gwarancję udzieloną przez dostawcę i stosowaną przez niego procedurę reklamacyjna za miernik jego niezawodności.

Potencjał uwzględnia obiekty produkcyjne danego dostawcy i jego zdolności techniczne, organizacyjne oraz sterowanie produkcją. Ocena dostawcy obejmuje w tym przypadku nie tylko jego fizyczną zdolność do dostarczenia materiałów użytkownikowi, lecz również zdolność do systematycznej obsługi nabywcy w dłuższym okresie.

Kondycja finansowa w przypadku dostawcy o niestabilnej kondycji finansowej istnieje niebezpieczeństwo zakłóceń w zapewnianej przezeń regularnej, długoterminowej obsłudze.

Pożądane cechy na wybór dostawcy ma wpływ wrażenie, jakie na kupującym wywarł dostawca lub jego wizerunek wykreowany na rynku. Znaczenie materiałów instruktażowych i opakowanie będzie zależeć od materiału, jaki kupuje nabywca.

Lokalizacja dostawcy przy wyborze dostawcy firma musi rozważyć koszty transportu oraz możliwość realizacji pilnych zamówień interwencyjnych i dotrzymywania ustalonych terminów dostaw. Dostawcy zlokalizowani w dalszej odległości mogą natomiast zaoferować niższą cenę i wyższą jakość.

Znaczenie czynników wpływających na wybór dostawcy będą one zależały od materiału, który jest przedmiotem zakupu, np. kupując komputer, większe znaczenie mogą mieć umiejętności techniczne i instruktażowe, niż oferowana przez dostawcę cena, terminowość dostaw, czy gwarancja.

Kupujący powinien posiadać informacje ogólne o wybranym dostawcy. Dotyczą one przede wszystkim: adresu, numeru telefonu, faksu, e-mail.

Ponadto warto również znać formę własności przedsiębiorstwa - dostawcy, jego wielkość strukturę organizacyjną oraz program produkcji i sprzedaży. Cenną informacją jest również wielkość obrotu i sytuacja finansowa.

Kupujący powinien mieć informację co do innowacji produkcyjnych, zmienności programu produkcyjnego, likwidacji produktu i dywersyfikacji. Istotne SA informacje o tym czy produkcja odpowiada najnowszemu stanowi techniki.

ZAPASY

Zapasy są niezagospodarowanymi dobrami rzeczowymi utrzymywanymi przez firmę, celem użycia w przyszłości (dalsze przetwarzanie, proces montażu, utrzymanie wyposażenia firmy, sprzedaż).

Występują zwykle w formie surowców, półproduktów, części używanych w procesie produkcyjnym lub wyrobów gotowych i stanowią jedną z głównych pozycji majątku obrotowego firmy.

Wyróżniamy dwie podstawowe sytuacje powstawania zapasów:

zapasy mogą powstawać na wejściu odbiorcy, na ogół z jego inicjatywy, w celu zabezpieczenia procesu przetwarzania. Działania odbiorcy, który chce pozyskać zapasy określa się mianem „ssania”, a powstające zapasy - zapasami surowcowymi,

zapasy mogą powstawać na wyjściu odbiorcy. Na ogół wynikają z nadmiaru wytworzonych dóbr oraz braku chęci i możliwości odbiorców do ich odbioru. Wytworzone dobra stanowią kapitał zamrożony i ich wytwórca jest zainteresowany odzyskaniem tego kapitału, a więc przekazaniem posiadanych dóbr odbiorcy w trakcie wymiany. Działanie dostawcy można określić jako „pchanie”, a zgromadzone zapasy jako dystrybucyjne.

Przyczyny gromadzenia zapasów w zaopatrzeniu:

możliwość uzyskania oszczędności na zakupach (ekonomika skali)

oszczędności na transporcie

konieczność zapewnienia zapasu bezpieczeństwa

zakupy spekulacyjne

sezonowość podaży

ustalone źródła dostaw

Rodzaje zapasów:

cykliczne firmy uszczuplają swoje zapasy przez normalną sprzedaż lub zużycie produkcyjne i odtwarzają je w rutynowym trybie zamawiania,

w tranzycie odnosi się to do produktów będących w trakcie przemieszczania i przetwarzania. Zapasy w tranzycie dotyczą również zapasów transportowanych do klientów,

promocyjne utrzymuje się po to, aby firma mogła szybko i efektywnie odpowiedzieć na promocję rynkową lub zmiany cen produktów oferowanych klientom,

ryzyka chronią firmę przed wzrostem cen lub zabezpieczają dostępność materiałów, części i podzespołów niezbędnych w montażu lub w procesie wytwórczym. Odpowiedni zapas zabezpiecza firmę przed ryzykiem związanym z brakiem dostawy, czy innymi zdarzeniami, takimi jak nagłe zmiany taryf, kontyngenty importowe, itp.,

zbędne są bezużyteczne dla danej firmy. Może je ona odsprzedać lub przekazać innej firmie, dla której dany produkt będzie miał realną wartość. Firma powinna dysponować zapasem zbędnym w sposób dogodny dla siebie i odpowiadający standardom ekonomicznym.

Konflikt celów

Wielkość zamrożonego kapitału w zapasach i w poziomie kosztów składowania są zależne od wielkości zapasu (zamówienia), natomiast koszty stałe zamówienia i magazynowania są regresywne w stosunku do wielkości.

W przypadku ekstremalnym, gdy wielkość zamówienia równa jest rocznemu zapotrzebowaniu (jedno zamówienie w roku), występują wysokie koszty składowania przy niskich kosztach realizacji zamówienia.

Stała wielkość zamówienia

Realizacja zamówienia następuje w momencie osiągnięcia przez zapas poziomu zerowego, popyt jest równomierny i stały (ściśle stacjonarny) we wszystkich cyklach zamawiane są identyczne ilości, które odpowiadają maksymalnemu poziomowi zapasu (w momencie dostawy). Średni poziom zapasu jest oczywiście równy połowie nabywanej ilości, tj. Q/2.

MODEL USTALANI OPTYMALNEJ WIELKOŚCI ZAMÓWIENIA

Model ustalania optymalnej wielkości zamówienia (dostawy) ma charakter statyczny i opiera się na następujących założeniach:

wielkość zapotrzebowania dóbr fizycznych w okresie czasu jest zmiana, ma charakter ciągły i jest zgodną z wielkością dóbr dostarczanych z zewnątrz. Potrzeby te dzieli się na jednakowe wielkości zamówień. Przyjmuje się ponadto jednakowe wielkości „na wyjściu” z magazynu

czas realizacji zamówienia handlowego u dostawców jest stały i znany

wszystkie potrzeby są w pełni zaspokojone

ceny, względne koszty mają charakter stały i nie są zależne od wielkości zmówienia (np. koszt zakupu, koszty transportu)

nie występują zapasy w ruchu

występuje jeden rodzaj zapasów, względny brak jest integracji między różnymi rodzajami zapasów

horyzont planowania jest nieograniczony

nie występują ograniczenia w dostępie do kapitału

znane są pośrednie (= stałe) koszty zamówienia handlowego

Przykład modelu stałej wielkości zamówienia handlowego

poziom zapasów (w jednostkach)

4000

3000

2000

1000

5 10 15 czas (w tygodniach)

Łączne koszty uzyskania rocznych dostaw oblicza się wg następującego wzoru:

- łączny koszt uzyskania rocznych dostaw

- koszt pojedynczego zamówienia

P - przewidywany popyt w dłuższym okresie

- roczny koszt utrzymania w zapasie 1 jednostki danego towaru

C - cena

Q - optymalna wartość dostawy

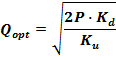

Optymalna wielkość dostawy

W modelu stałej wielkości zamówienia dokładna ilość zamawianego produktu zależy od jego kosztu i cech popytu oraz od kosztów utrzymania zapasów i kosztów złożenia ponownego zamówienia.

Firmy wykorzystujące koncepcję „Optymalnej partii dostawy” muszą ustalić minimalny poziom zapasów w celu określenia terminu złożenia zamówienia o stałej wielkości.

Poziom ten jest zwykle nazywany punktem ponownego składania zamówienia.

METODA ABC

Metoda ABC często jest nazywana „zasadą 80/20”, bowiem ok. 20% elementów w 80% decyduje o efektach danego zagadnienia.

- Grupa A zapasy „cenne” wg ilości asortymentu 5% - 10% ogólnej masy i o udziale wartościowym

sięgającym 75% - 80% wartości

- Grupa B zapasy stanowiące ok. 20% wartości

- Grupa C zapasy o charakterze masowym

Na podstawie osiągniętych wyników można wskazać na zasadność odmiennego traktowania każdej z tych grup materiałowych.

I tak:

GRUPA A:

Materiały o wysokiej wartości i (lub) dużym udziale w kosztach materiałowych ogółem, należy je traktować ze szczególną uwagą w zakresie:

analizy rynkowej, cenowej i struktury kosztów

szczególnego przygotowania zamówień handlowych

precyzyjnych procedur dysponowania w przedsiębiorstwie

właściwego zarządzania poziomami zapasów

precyzyjnego ustalenia poziomu tzw. „zapasów bezpieczeństwa”

GRUPA B:

Do materiałów z grupy B (materiałów o średniej wartości i średnim udziale w ogólnych kosztach materiałowych) w grę wchodzi droga pośrednia między działaniami właściwymi dla grupy A i grupy C.

GRUPA C:

Dla artykułów z grupy C (materiałów o niskiej wartości i (lub) małym udziale w ogólnych kosztach materiałowych) obowiązuje zasada stosowania prostych procedur i maksymalnej redukcji nakładów. Ze względu na dużą ilość materiałów i ograniczoną ich wartość, przy dążeniu do obniżenia kosztów dostaw i zamówień handlowych działania winny koncentrować się na uproszczeniu procedur oraz dyspozycyjnym i rutynowym składaniu zamówień u stałych dostawców.

Podział zapasów wg kryterium ABC

Ze względu na monitoring stanu i tryb uzupełniania zapasów, można zauważyć, że:

produkty A są najlepszymi kandydatami do ciągłej kontroli zapasów; zapasy tych surowców powinny być ściśle powiązane z obserwowanym zapotrzebowaniem

produkty klasyfikowane w grupie B są dobrymi kandydatami do okresowej kontroli stanów; ich zapasy mogą być kształtowane na podstawie obserwacji zmian stanu w magazynie

produkty zaliczane dl klasy C powinny być zamawiane według prostych reguł zakupów, takich jak: Produkt klasy C należy kupować tak, aby wystarczyło go na 4 tygodnie”.

KONCEPCJA JUST IN TIME

Zakłada ona, że koszty dostaw powinny być mniejsze niewielkie, a firmy powinny zamawiać towary bardzo często celem zminimalizowania kosztów uzyskania zapasów.

Just In Time postrzega zapasy jako „marnotrawstwo”, podczas gdy tradycyjnie zapasy traktowane są jako ubezpieczenie.

Postawy i postępowanie w systemach tradycyjnych oraz w systemach Just In Time

CZYNNIK |

TRADYCYJNY SYSTEM |

JUST UN TIME |

zapasy |

aktywa |

pasywa |

zapasy bezpieczeństwa |

tak |

nie |

serie produkcyjne |

długie |

krótkie |

czas przestawienie produkcji |

według amortyzacji urządzeń |

zminimalizowany |

wielkość partii dostawy |

ECQ |

1 na 1 |

kolejki |

niezbędne |

eliminowane |

czas dostaw |

w granicach tolerancji |

krótszy |

kontrola jakości |

istotne części |

cały proces |

dostawcy / klienci |

przeciwnicy |

partnerzy |

źródła zaopatrzenia |

wiele |

jedno |

pracownicy |

szkoleni |

zaangażowani |

Udane wdrożenie systemu Just In Time powinno znacząco zmniejszyć zapasy u nabywcy i sprzedawcy. Według Japończyków, którzy są twórcami metody Just In Time, trzeba spojrzeć na dostawców jak na partnerów w procesie produkcji. Na tej podstawie przyjęli oni 10 zasad zarządzania zapasami w Just In Time, które odnoszą się do dostawców.

10 zasad zarządzania zapasami w Just In Time:

dostawcy są zachęcani do lokowania swoich firm blisko odbiorcy, co redukuje koszty transportu i czas dostawy

dostawy są realizowane w małych partiach, a wysyłki są częste - kilkakrotnie w ciągu dnia

za zapasy buforowane odpowiedzialny jest dostawca, który zobligowany jest je tworzyć (trzymać)

obowiązuje generalna reguła - raczej jeden dostawca niż dwóch czy więcej

dostawca będący dla firmy - klienta jedynym źródłem części, podzespołów lub produktów, cieszy się u niego większymi względami pozwalającymi mu rozwijać biznes.

dostawcy z większymi uprawnieniami mogą często sami redukować swoje własne dostawy i koszty zapasów.

być wybranym jako jedyne źródło dostawy oznacza uzależnić od siebie sukces firmy - odbiorcy. Dostawcy muszą więc oferować najniższe ceny, wysoką jakość i szybko odpowiadać na potrzeby produkcyjne.

firmy - odbiorcy udzielają technicznego i finansowego wsparcia firmom dostawcom umożliwiając ich rozwój i zapewniając sobie w ten sposób wysoką jakość, niskie koszty dostaw części lub półproduktów.

jakość jest wymagana, a nie sprawdzana przez odbiorców. Dlatego musi być ona osiągana przez dostawców

między firmą - odbiorcą, a jej dostawcą istnieje ścisła więź wyrażająca się w formie zamkniętej kooperacji, koordynacji i pełnego zaufania.

ŹRÓDŁA CENY:

Menedżerowie ds. zakupów korzystają z 4 podstawowych metod przy określaniu cen oferowanych przez potencjalnych dostawców:

rynki towarowe - istnieją na takie podstawowe surowce jak: zboże, ropa naftowa, cukier itp. Na tych rynkach popyt i podaż określają ceny. Ograniczenie podaży albo wzrost popytu na te surowce skutkują zwykle wzrostem cen. Przy spadku popytu lub wzroście podaży ceny zwykle spadają

katalogi z cenami - zawiera opis dostępnych pozycji wraz z odpowiadającymi im cenami, które są podane do publicznej wiadomości. W zależności od statusu przyznanego przez dostawcę, nabywcy mogą otrzymać rabat od ceny katalogowej

oferta cenowa - jest szczególnie użyteczna do stymulowania konkurencji między dostawcami. Proces zaczyna się od wysłania przez nabywcę potencjalnym sprzedawcom zapytania o cenę. W odpowiedzi zainteresowania dostawcy określają czas realizacji oraz koszt produkcji materiałów uwzględniając czynniki, które wpływają na potencjalny zysk dostawcy. Kupujący porównuje ofert cenowe i specyfikacje złożone przez dostawców.

negocjacje - czyli rozmowy z potencjalnymi dostawcami są wykorzystywane wtedy, gdy inne metody nie mają zastosowania lub zawiodły. Negocjacje są skuteczne zwłaszcza wtedy, gdy nabywca jest zainteresowany aliansem strategicznym lub długookresową współpracą z dostawcą. Proces negocjacyjny jest na ogół czasochłonny, ale może zapewnić znaczne korzyści z punktu widzenia cen i jakości.

1

punkt ponownego składania zamówienia

cykl 1

cykl 2

cykl 3

Grupa A

Grupa A

Grupa B

Grupa B

Grupa C

Grupa C

100 %

30 %

10 %

70 %

90 %

Wyszukiwarka