Hartowanie stali

Hartowanie

Jest to zabieg cieplny polegający na nagrzaniu oraz wygrzaniu stali w temperaturze nieco wyższej od Ai A(od 30 do 50oC) a następnie chłodzeniu w wodzie lub oleju. Szybkość chłodzenia musi być na tyle duża, aby austenit przemienił się w strukturę martenzytyczną przynajmniej częściowo, ale w znacznym procencie. W praktyce za warstwę zahartowaną uważa się warstwę, której struktura zawiera przynajmniej 50% martenzytu. Twardość martenzytu zależy od zawartości węgla w stali oraz od temperatury wygrzewania.

Dobór temperatur hartowania

Stal do hartowania musi być nagrzana do zakresu istnienia austenitu. Stale podeutektoidalne nagrzewa się od 30oC do 50oC powyżej temp Ac3, a nadeutektoidalne powyżej 30oC do 50oC od temp Ac1. W zależności więc od zawartości węgla temp. nagrzewania jest różna. Temperaturę dobiera się tak aby całkowicie zmienić strukturę wyjściową materiału w austenit. Aby był to austenit drobnoziarnisty temp. musi być nie wyższa niż A3+50oC, zaś przemiana austenitu drobnoziarnistego daje gruboziarnisty martenzyt.

Martenzyt gruboziarnisty ma niższe własności i większa kruchość. Z tych powodów hartuje się stale nadeutektoidalne od temp. 30-50oC powyżej Ac1, a więc nie przegrzewając stali do temp. Acm, w których cementyt wtórny przechodził by do roztworu austenitu. Niedogrzanie stali do właściwej temp. powoduje niecałkowitą przemianę w austenit i po zahartowaniu otrzymuje się strukturę tylko częściowo zmienioną na martenzyt, a częściową strukturę ferrytu.

rys.1. Zakres temperatury hartowania stali węglowych.

Dla stali podeutektoidalnych optymalna temperatura wygrzewania wynosi o 30 do 50°C wyżej od temperatury A, a dla stali eutektoidalnych i nadeutektoidalnych ta temperatura wynosi o 30 do 50°C wyżej od temperatury A. Prawidłowość takiego dobrania temperatur prześledźmy na przykładzie stali nadeutektoidalnej.

W przypadku hartowania stali nadeutektoidalnej od temperatury powyżej linii Apo przeprowadzonym zabiegu otrzymamy strukturę martenzytyczną ze znacznym udziałem procentowym austenitu. Struktura taka będzie miała mniejszą twardość niż w przypadku hartowania tej samej stali od temperatury A+30°C. Wówczas struktura warstwy zahartowanej składa się z martenzytu, austenitu szczątkowego i cementytu, który jest nieco twardszy od martenzytu. Cementyt w stali nadeutektoidalnej najkorzystniejszy jest w postaci kulek, natomiast jeżeli wystąpi w postaci siatki i igieł powoduje jej dużą kruchość.

Metody hartowania stali

Rozróżnia się kilka typów hartowania w zależności od tego jakiego rodzaju materiał potrzebujemy. Są to hartowanie:

-Powierzchniowe przeprowadza się w celu otrzymania twardej, odpornej na ścieranie i wysokiej wytrzymałości warstwy powierzchniowej zachowując niezmienne własności środka przedmiotu. Warstwę tą nagrzewa się powyżej temp. Ac3 i chłodzi z szybkością większą od krytycznej.

-Powierzchniowe płomieniowe nagrzanie następuje poprzez użycie płomienia otrzymanego przy spalaniu w powietrzu lub tlenie gazów takich jak acetylen, gaz świetlny lub generatorowy. Palnik nagrzewa się do temp 2500-3000°C i ogrzewa powierzchnię po czym chłodzi się ją cieczą w celu niedopuszczenia do zahartowania warstw głębszych.

-Powierzchniowe indukcyjne polega na nagrzaniu warstwy powierzchniowej prądami o wysokiej częstotliwości i natychmiastowym ochłodzeniu wodą.

-Powierzchniowe kąpielowe polega na nagrzaniu przedmiotu do temp. powyżej Ac3 p przez zanurzenie w kąpieli solnej o temp. 1100-1200°C na kilka sekund i natychmiastowym ostudzeni w odzie lub oleju.

-Martenzytyczne polega na ciągłym oziębianiu z szybkością większą od krytycznej w środowisku o temp. niższej od temp. początku przemiany martenzytycznej. Stale węglowe hartują się w wodzie, stopowe w oleju, a jedynie wysokostopowe w powietrzu.

Hartowanie zwykłe

Hartowaniem zwykłym nazywamy takie hartowanie martenzytyczne, w którym przebieg chłodzenia przedmiotu od temperatury wygrzewania do temperatury przemiany martenzytycznej odbywa się w sposób ciągły bez gwałtownej zmiany szybkości chłodzenia w środowisku o temperaturze niższej od temperatury początku przemiany martenzytycznej. Stale węglowe hartuje się na ogół w wodzie, a stopowe w oleju.

Przy chłodzeniu w powietrzu jedynie stale wysokostopowe o małej szybkości krytycznej chłodzenia ulegają zahartowaniu i dlatego nazywa się je stalami samohartującymi się.

Szybkość chłodzenia musi być zbliżona do szybkości krytycznej i wystarczająco duża, żeby umożliwić przynajmniej częściowe dojście przechłodzonego austenitu do przemiany martenzytycznej.

Hartowanie zwykłe, najczęściej w oleju, stosuje się głównie do stali wysokowęglowych otrzymując w rezultacie strukturę martenzytyczno-bainityczną.

Hartowanie miejscowe

Przeprowadza się je w następujący sposób, że cały przedmiot nagrzewa się do temperatury hartowania, a następnie ochładza się w wodzie lub oleju tylko to miejsce, które ma być zahartowane. Można też ogrzewając tylko to miejsce, które ma być hartowane, a oziębiając cały przedmiot w cieczy chłodzącej. Struktura martenzytu powstanie tylko w tych miejscach gdzie wystąpi nagrzanie do temp. austenizacji i ochłodzenie będzie z szybkością większą krytycznej.

Hartowanie stopniowe.

Stosowane jest ono w celu uniknięcia powstawania naprężeń cieplnych i strukturalnych, będących przyczyną deformacji lub pęknięć występujących przy zwykłym hartowaniu martenzytycznym. Hartowanie stopniowe jest to hartowanie z pierwszym stopniem oziębienia w kąpieli solnej o temperaturze nieco wyższej od temp. początku przemiany martenzytycznej M w ciągu czasu niezbędnego do oziębienia całego przekroju przedmiotu do temperatury kąpieli, i z drugim stopniem oziębiania w powietrzu. Czas przetrzymywania w kąpieli nie może być dłuższy niż wynosi czas trwałości austenitu w tej temperaturze.

Hartowanie stopniowe jest stosowane w obróbce cieplnej przedmiotów o niedużych wymiarach lub /i skomplikowanych kształtach.

Hartowanie bainityczne z przemianą izotermiczną

Stal nagrzewamy do temp. austenizacji , a następnie oziębiamy do temperatury wygrzewania M leżącej powyżej przemiany martenzytycznej, a poniżej zakresu przemiany perlitycznej. Przedmiot przetrzymujemy w tej temperaturze tak długo, aby nastąpiło całkowite przejście austenitu w bainit. Austenit rozpada się wtedy na :

-bainit niższy w temp. kąpieli wyższej M;

-bainit wyższy w temp. bliskiej zakresu perlitycznego;

-bainit średni w temp. pośredniej;

Następnie chłodzimy z dowolną szybkością np. na wolnym powietrzu. Temperatura kąpieli pośredniej jest zależna od gatunku stali i wynosi przeważnie około od 250 do 350°C.

Ten rodzaj hartowania zapewnia zmniejszenie naprężeń cieplnych i strukturalnych oraz zmniejszenie możliwości powstania pęknięć i deformacji. Stal bainityczna jest mniej twarda od stali martenzytycznej, ale jest bardziej ciągliwa i ma większą udarność.

-Hartowanie na mieszaninę bainitu z martenzytem przeprowadza się celowo chcąc uzyskać twardość wyższą niż bainit, a ciągliwość wyższą niż martenzytu. Przeprowadza się je w temp. podobnych do temp. hartowania stopniowego. Czas przetrzymywania w kąpieli solnej wydłuża się do momentu zajścia częściowej przemiany na bainit. Po wyjęciu z kąpieli austenit rozpada się na martenzyt.

-Hartowanie ciągłe na bainit polega na ochłodzeniu stali z taką szybkością aby otrzymać strukturę wyłącznie bainistyczną. Hartowanie tego typu jest możliwe tylko dla niektórych rodzajów stali.

-Patentowanie stosuje się do drutów lub taśm stalowych. Przeprowadza się je przed ciągnięciem na zimno lub między poszczególnymi ciągami drutu stalowego. Polega ono na austenityzowaniu w wysokiej temp.850-1180°C i oziębieniu do temp. przemiany izotermicznej 400-550°C, wytrzymaniu w tej temp. aby zaszła przemiana na bainit i następnie studzeniu na powietrzu. Uzyskuje się wtedy strukturę odporną na przeciąganie.

Hartowność stali

Hartownością stali określa się jej zdolność do tworzenia się struktury martenzytycznej wskutek szybkiego chłodzenia się do temp. austenizacji. Hartowność mierzy się głębokością warstwy martenzytycznej na przekroju hartowanego przedmiotu . Warunkiem na to, aby stal po zahartowaniu wytworzyła strukturę martenzytu jest jej chłodzenie z szybkością większą od szybkości krytycznej. Jeżeli hartujemy w ośrodku oziębiającym pewien przedmiot to jego zewnętrzna warstwa zewnętrzna chłodzi się najszybciej , a im bardziej warstwy oddalają się od powierzchni tym ochładzają się wolniej. Opierając się na definicji szybkości krytycznej tylko te warstwy danego przedmiotu otrzymają strukturę martenzytyczną , których szybkość chłodzenia będzie większa od krytycznej dla danej stali. Jeżeli będzie to pręt o dużej średnicy to nie zahartuje się jego część wewnętrzna gdyż chłodzi się ona powoli, a powstaną tam struktury troostytu, bainitu czy też perlitu z ferrytem lub cementytem nadeutektoidalnym.

Hartowność to również przydatność do obróbki cieplnej uwzględniając wielkość ziarna w warstwie zahartowanej, głębokość hartowania i skłonność do powstawania pęknięć.

Hartowność stali zależy od:

- zawartości węgla w stali- im %C jest większy tym temp. krytyczna maleje;

- pierwiastków stopowych;

- wzrostu ziarna- stale gruboziarniste hartują się głębiej niż drobnoziarniste;

- jednorodności ziaren austenitu- im austenit jest bardziej jednorodny tym hartowność jest większa;

- szybkości chłodzenia;

- przekroju przedmiotu hartowanego;

Węgiel i wszystkie inne pierwiastki stopowe oprócz kobaltu zwiększają hartowność stali, dlatego stale węglowe są mniej hartowne od stali stopowych. Dzięki pierwiastkom stopowym można również zmniejszyć szybkość chłodzenia nie zmniejszając przy tym twardości otrzymanego martenzytu. Zastosowanie oleju do schładzania stali zmniejsza ryzyko powstawania pęknięć, a naprężenia i odkształcenia w hartowanym przedmiocie są mniejsze.

Miarą hartowności stali jest średnica krytyczna, czyli maksymalna średnica próbki zahartowanej na wskroś, w danych warunkach chłodzenia. Inaczej można powiedzieć, że miarą hartowności stali jest maksymalna głębokość na jaką daną stal da się zahartować.

Wady i zalety hartowania

Własności wytrzymałościowe i technologiczne stali związane są z jej mikrostrukturą zależną w zasadniczy sposób od obróbki cieplnej. Wykorzystując fizykochemiczne zjawiska występujące podczas ogrzewania i oziębiania stali można doprowadzić do powstania najbardziej odpowiedniej struktury. Stal w stanie ulepszonym jako materiał konstrukcyjny znacznie bardziej nadaje się niż ta w stanie nie ulepszonym. Do najważniejszych zalet hartowania można zaliczyć podwyższenie twardości materiału i wzrost odporności na ścieranie zahartowanych powierzchni.

Do wad można zaliczyć zmniejszenie ciągliwości materiału, wzrost kruchości i podatności materiału na uszkodzenia udarnościowe. Wady te wynikają z charakterystyki struktury martenzytycznej i bainitycznej otrzymywanej w wyniku hartowania. Niekorzystne są także rozrost ziaren i naprężenia hartownicze.

Naprężenia hartownicze

Podczas hartowania występują tak duże naprężenia hartownicze, że przedmioty krzywią się a nawet często pękają. Przedmioty o dużych wymiarach, o skomplikowanych kształtach należy bardzo starannie układać w piecu, równomiernie wygrzewać w całej objętości oraz studzić równomiernie cały materiał. Równomierne chłodzenie jest bardzo często niemożliwe. Przedmioty o bardzo skomplikowanych kształtach trudno jest więc zahartować. Szczególnie ważny jest moment wkładania przedmiotu do wody. Jeżeli jest to wałek, to należy wkładać go do wody w kierunku jego osi, ruchem spokojnym, w przeciwnym przypadku wystąpi znaczne wykrzywienie. Poruszanie przedmiotu w cieczy chłodzącej też powoduje krzywienie, aczkolwiek zwiększa intensywność chłodzenia.

Wyróżniamy takie naprężenia jak:

-cieplne powstające na skutek różnej szybkości chłodzenia powierzchni i rdzenia;

-strukturalne zachodzące na skutek przemian fazowych, które są połączone z dużymi zmianami objętościowymi.

Przebieg wykonywanych ćwiczeń

Podczas ćwiczenia badaliśmy skutki hartowania otrzymanych próbek. Przed przystąpieniem do ćwiczenia otrzymaliśmy sześć próbek stali o różnej zawartości węgla i o różnej średnicy.

Próbki użyte do badań

Próbka nr 1 o średnicy 16mm.

Stal 45 - stal konstrukcyjna wyższej jakości, uspokojona o zawartości węgla 0,42 ÷ 0,50% (wg PN-66/H-84019), jest to stal ogólnego przeznaczenia na części do ulepszania cieplnego.

Używamy dwóch identycznych próbek, z czego jedną chłodzimy w wodzie, a drugą w oleju.

Próbka nr 2 o średnicy 18mm.

Stal 65- stal konstrukcyjna wyższej jakości, uspokojona o zawartości węgla 0,62 ÷ 0,70% (wg PN-66/H-84019), jest to stal ogólnego przeznaczenia na części maszynowe.

Używamy dwóch identycznych próbek, z czego jedną chłodzimy w wodzie, a drugą w oleju.

Próbka nr 3 o średnicy 16mm.

Stal N11E - stal węglowa narzędziowa płytko hartująca się o zawartości węgla 1,05 ÷ 1,14% (wg PN-66/H-85020). Stali tej używa się do produkcji wierteł , gwintowników, piłek do metalumatryc i noży do maszyn , do wyrobu gwoździ oraz piór do pisania.

Powierzchnię próbek oczyściliśmy papierem ściernym, a następnie zmierzyliśmy twardość ( po jednej próbce każdego rodzaju ) na twardościomierzu Rockwella w skali czerwonej (”B”). Przeprowadziliśmy po trzy pomiary dla każdej próbki. Następnie próbki umieściliśmy w piecu do hartowania, który był nagrzany do temperatury ok.800°C. Próbki były nagrzewane w tej temperaturze przez ok.10min. Kolejnym etapem było chłodzenie próbek. Chłodzenie odbywało się w dwóch ośrodkach chłodzących: w wodzie i oleju ( jedna próbka z każdego rodzaju była chłodzona w wodzie, a druga w oleju). Po wyjęciu próbki z pieca była ona chłodzona w jednym z wyżej wymienionych ośrodków. Podczas chłodzenia próbki należało nim poruszać. Próbka była dopiero ostudzona gdy na jej powierzchni pojawiały się kropelki. Po wyjęciu próbek z ośrodka chłodzącego zostały one oczyszczone, a następnie ponownie dokonaliśmy pomiaru ich twardości na twardościomierzu Rockwella w skali czarnej (”C”). Pomiary przeprowadziliśmy po trzy razy, aby uzyskać dokładniejsze wyniki. Otrzymane wyniki (przed i po hartowaniu) przeliczyliśmy na twardość Vickersa, aby móc jej porównać.

Czasy wygrzewania próbek

dla stali 45, 65 i dla stali N11E czas ok. t = 10 min ⇒ w temperaturze wygrzewania ok. 800°C

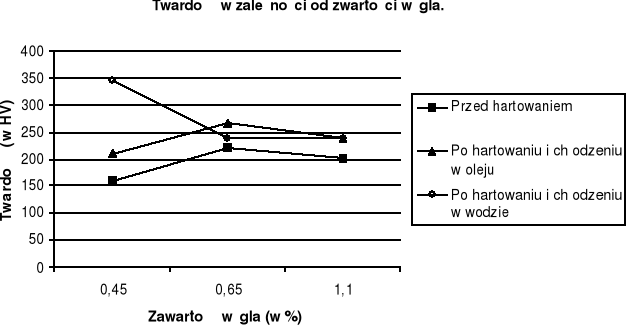

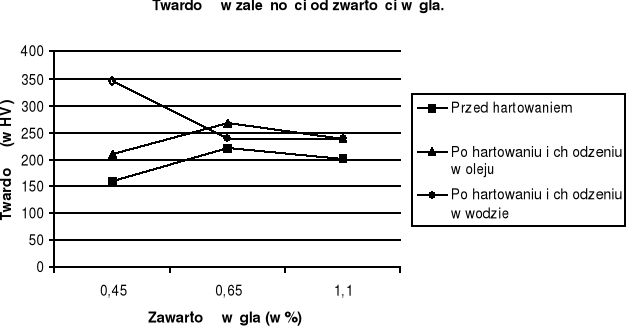

Tab.1 Pomiary twardości próbek przed hartowaniem i po ich zahartowaniu przy chłodzeni w dwóch ośrodkach- wodzie i oleju.

Rodzaj stali |

Przed hartowaniem |

Po hartowaniu |

||||

|

|

olej |

woda |

|||

|

HRB śr |

HV z tab. |

HRC śr |

HV z z tab. |

HRC śr |

HV o z tab. |

45 |

82 |

160 |

93(HRB) |

210 |

35 |

345 |

65 |

95 |

220 |

25 |

266 |

20 |

238 |

N11E |

92 |

201 |

20 |

238 |

20 |

238 |

Wnioski

Hartowanie zależy od zawartości węgla w stali - im większa zawartość węgla w stali tym lepsza hartowność.

Twardość martenzytu jest wielkością zależną od zawartości

węgla.

Ciągłe, szybkie chłodzenie stali w całym zakresie temperatur nie jest przy hartowaniu konieczna i właściwie szybko chłodzić stal należy tylko w tym zakresie temperatur, w których

austenit ma nieznaczną twardość. Celem jest zmniejszenie naprężeń hartowniczych. Stale n deutektoidalne zahartowane od temperatury leżącej powyżej Acm mają w miarę wzrostu

zawartości węgla coraz to mniej martenzytu, a zatem coraz więcej austenitu szczątkowego, wykazują twardość, która w miarę w miarę wzrostu zaw. węgla zmniejsza się.

Twardość próbek mierzona metodą Rockwalla, była kilkakrotni większa od twardości tych próbek przed zabiegiem. Grubość warstwy zahartowanej zależy też od ośrodka w którym się chłodzi.

Jak wynika z wykresu najtwardsze są po zahartowaniu stale o zawartości węgla od 0,6% i wyżej. zaś po niżejtej wartości jest znacznie niższa. Dzieje się tak ponieważ wraz ze wzrostem %C rośnie ilość perlitu i obniża się poziom plastyczności. Dalszy wzrost to powiększenie się ilości cementytu.

- 11 -

Wyszukiwarka

Podobne podstrony:

LAB-5, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

LAB-8, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

LAB-4, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

LAB, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

LAB-91, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

twardosc tworzywa sprawozdanie 3, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

Skutki przegrzania stali, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR I, Ma

ALUMINIUM, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

twardość metali spr, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

SPRAWOZDANIE MIKROSKOPY, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

Mechana III lab, Szkoła, Semestr 4, Mechanika Techniczna III, Ćw. 5

Stopy aluminium, Pomoce Naukowe 2, SEMESTR 4, Materiałoznawstwo okrętowe, Materiałoznawstwo LAB

Wojska Lądowe i WLOP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR I, Wojo

Zaliczenie laborki PKM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR V, PKM,

Żmucki zaliczenie semestr zad3, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR

więcej podobnych podstron