Diagnostyka

W.1. Podstawowe pojęcia diagnostyki . 13.10.98.

Diagnostyka obiektów technicznych , to dział nauki o eksploatacji obejmujący problemy rozpoznawania stanu technicznego obiektu, bez jego demontażu lub podczas częściowego demontażu nie naruszającego zasadniczego funkcjonowania połączeń elementów .

Stan techniczny obiektu , jest to zbiór cech technicznych umożliwiających wypełnianie funkcji założonych podczas konstruowania .

W problematyce diagnostyki technicznej , można wyróżnić trzy zasadnicze dziedziny :

Badanie konkretnych obiektów technicznych .

Badanie modeli diagnostycznych .

Badanie systemów diagnostycznych ich związków z obiektami diagnostyki .

Jako urządzenie techniczne , rozumie się każde urządzenie wypełniające zadane funkcje techniczne , złożone z zespołów , podzespołów i elementów spełniających również swoje funkcje w powiązaniu z innymi zespołami , podzespołami i elementami . Można zatem powiedzieć że urządzenie techniczne jest zbiorem celowo uporządkowanych i wspólnie pracujących elementów, przeznaczonych do wypełniania funkcji technicznych .

Do zasadniczych zadań diagnostyki technicznej zaliczamy :

Badanie , ustalanie i klasyfikowanie niesprawności obiektów technicznych oraz symptomów tych niesprawności .

Opracowywanie metod i aparatury do mierzenia wartości parametrów diagnostycznych .

Ocenę na podstawie wartości zmierzonych parametrów diagnostycznych zmian wartości parametrów stanu technicznego i porównanie ich z dopuszczalnymi odchyleniami od normy .

Diagnostyka składa się z trzech podstawowych grup zagadnień : diagnozowanie, prognozowanie , genezowanie .

Diagnozowanie - Jest to proces oceny stanu technicznego pojazdu , bez jego demontażu , za pomocą zbioru parametrów diagnostycznych .

Prognozowanie - Określenie przydatności obiektu do jego dalszej pracy , co jest związane z określeniem resursu dalszej sprawnej pracy pojazdu .

Genezowanie - Proces wyciągania wniosków na podstawie statystycznego opracowania wyników w kierunku poprawy własności funkcjonalnych i trwałościowych samochodu . Informacje te są przekazywane do producenta wyrobu który na tej podstawie może polepszać konstrukcję i technologię produkowanych urządzeń .

Istota diagnostyki technicznej polega na wykorzystaniu dwóch charakterystycznych cech urządzeń technicznych :

Każde urządzenie techniczne ma tak zwaną zdeterminowaną strukturę zależną od jego właściwości użytkowych którą stanowi zbiór tworzących go elementów ustalonych w ściśle uporządkowany sposób .

Każde urządzenie techniczne podczas funkcjonowania realizuje zachodzące w nim różne procesy fizyczne i chemiczne nazywane procesami wyjściowymi . Struktura pojazdu jest opisana zbiorem niezależnych wielkości a parametry charakteryzujące ten zbiór są parametrami struktury .

U={ui} i=

U- struktura pojazdu

u- parametr struktury

Parametrami struktury są wielkości bezpośrednio mierzalne np. : wymiary , luzy pomiędzy współpracującymi elementami , itp. .

Parametry wyjściowe podczas pracy urządzeń technicznych są ilościowo scharakteryzowane przez zbiór parametrów wyjściowych .

S{sj} i=![]()

S- zbiór parametrów wyjściowych

s- parametr wyjściowy

uwaga- Diagnostyka polega na pomiarze parametrów wyjściowych na podstawie których wyznaczamy parametry struktury a te z kolei informują o stanie technicznym pojazdu .

Procesy wyjściowe zachodzące podczas pracy pojazdów samochodowych dzielimy na :

Robocze - wynikające bezpośrednio z realizacji użytkowych funkcji urządzenia tj. spalanie paliwa, wytwarzanie energii , wymiana ciepła , wydalanie produktów spalania itp. .

Towarzyszące - powstające jako wtórny efekt zasadniczych procesów roboczych tj. szumy , drgania ,zjawiska cieplne itp.

Przebieg procesów wyjściowych jest uzależniony od stanu technicznego pojazdu , wobec tego wartości parametrów wyjściowych będą zmieniać się wraz z jego zmianą . Skoro stan techniczny pojazdu, zależy od wartości parametrów struktury a z kolei ich zmiany powodują zmiany parametrów wyjściowych , można twierdzić , że parametry wyjściowe odzwierciedlają charakter współpracy elementów pojazdu a więc odzwierciedlają stan techniczny pojazdu .

W.2. Parametry diagnostyczne 20.10.98.

Parametrami diagnostycznymi nazywamy te parametry wyjściowe które spełniają warunki :

Jednoznaczności - każdej wartości parametru struktury odpowiada tylko jedna zdeterminowana wartość parametru wyjściowego .

Dostatecznej szerokości pola zmian - możliwie duża względna zmiana wartości parametru wyjściowego dla zadanej zmiany parametru struktury .Dostępność pomiarowa - łatwość zmierzenia parametru .

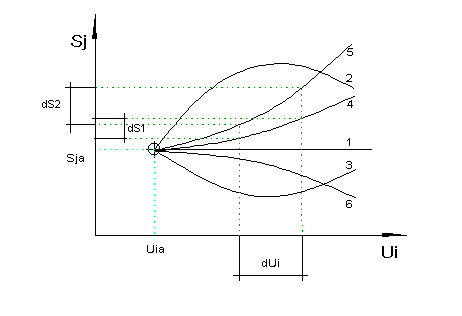

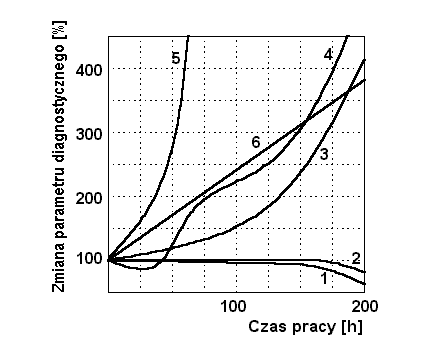

Parametr zmieniający się według krzywej 1 nie może być parametrem diagnostycznym ponieważ nie spełnia warunku jednoznaczności . Dla zmieniających się parametrów struktury wartość parametru wyjściowego jest stała .

S1=f(Ui)=const

Parametry zmieniający się według krzywych 2 i 3 również nie spełniają kryterium jednoznaczności ponieważ posiadają ekstremum .Dla jednej wartości parametru wyjściowego występują tutaj dwie wartości struktury .

![]()

Parametry zmieniające się według tych funkcji mogą być uznawane za parametry diagnostyczne pod warunkiem że istnieje tak zwana „biografia obiektu” oznacza to że samochód posiada dokładną i bieżącą dokumentację od chwili wyprodukowania do momentu aktualnego badania technicznego .

Krzywe 4 , 5 i 6 są funkcjami monotonicznymi i spełniają warunek jednoznaczności . każdej wartości parametru struktury odpowiada tylko jedna wartość parametru wyjściowego . Parametr zmieniający się według funkcji 5 jest lepszym parametrem diagnostycznym niż parametr zmieniający się według funkcji 4 z uwagi na szerokość pola zmian . Dla tej samej zmiany wartości parametru struktury parametr 5 zmienia się w szerszym zakresie niż parametr 4 .

![]()

>![]()

Oznacza to że dla określenia wartości parametru struktury który mówi nam o rzeczywistym stanie technicznym mamy większy przedział pomiaru parametru wyjściowego . Ma to również znaczenie praktyczne gdyż dla uzyskania rzeczywistej oceny stanu technicznego możemy wykorzystać przyrządy i urządzenia o niższej klasie dokładności pomiarowej .

Stany techniczne obiektu ( stany diagnostyczne )

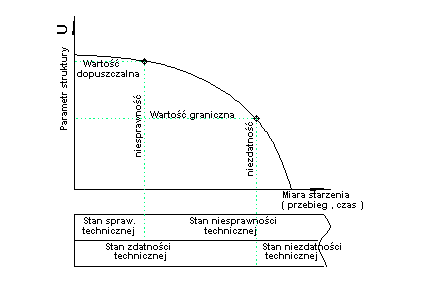

Wraz ze wzrostem przebiegu samochodu , lub czasu jego eksploatacji zmieniają się parametry techniczne . Zmiana tych parametrów następuje wskutek eksploatacyjnego zużycia współpracujących elementów oraz wskutek starzenia materiału poddanemu procesowi eksploatacji . Oczywistym jest że wraz z upływem czasu i ilości przejechanych kilometrów parametry techniczne pojazdów zmieniają się w stosunku do samochodu nowego . Należy zatem podkreślić pewne dopuszczalne zakresy zmian tych parametrów do których jeszcze pojazd może być eksploatowany . Parametry te są oczywiście określone przez wytwórcę i są zdeterminowane rodzajem pojazdu , modelem itp. .

W diagnostyce te poszczególne zakresy dopuszczają utratę parametrów założonych na etapie konstruowania określa się tak zwane stany diagnostyczne . W badaniach diagnostycznych wyróżnia się cztery podstawowe stany diagnostyczne :

Sprawności

Niesprawności

Zdatności

Niezdatności

Zbiór parametrów struktury można najogólniej podzielić na dwa zbiory . Podzbiór tak zwanych zasadniczych parametrów struktury opisujących parametry struktury zabezpieczających normalne i prawidłowe współdziałanie podstawowych funkcji roboczych obiektu np.: w silniku jest to wytwarzanie energii , w samochodach właściwe przeniesienie napędu itp. . Podzbiór tak zwanych drugorzędnych parametrów struktury opisujących elementy struktury wynikające z rejestracji parametrów kontrolnych ( opisuje wygodę eksploatacji estetykę itp. )

Stan sprawności technicznej występuje wówczas gdy parametry struktury zarówno zasadnicze jak i drugorzędne nie osiągnęły wartości dopuszczalnych

U = Uz ∪ Ud

∪ - suma

Uz - parametry zasadnicze

Ud - parametry drugorzędne

U - zbiór parametrów struktury

Stan niesprawności technicznej występuje wówczas gdy przynajmniej jeden z parametrów zasadniczych osiągają wartość dopuszczalną natomiast parametry drugorzędne mogą mieć dowolną wartość . Stan zdatności technicznej występuje wówczas kiedy jeden z parametrów technicznych zasadniczych osiągnie wartość graniczną . Parametry drugorzędne mogą osiągać wartości dowolne . Stan zdatności rozciąga się zatem przez cały stan sprawności technicznej oraz część stanu niesprawności technicznej . Stan niezdatności technicznej występuje wówczas kiedy wartość graniczna zostanie przekroczona przez parametr zasadniczy , parametry drugorzędne mogą osiągać wartości dowolne .

Przejście ze stanu sprawności do stanu niesprawności technicznej nazywane jest w diagnostyce niesprawnością ,natomiast przejście ze stanu niesprawności technicznej do stanu niezdatności nosi nazwę uszkodzenia .

Modele obiektu diagnostyki technicznej

.

Modele diagnostyczne są wykorzystywane do wyznaczenia parametrów diagnostycznych które powinny być mierzone podczas diagnozowania całego pojazdu , jego funkcjonowania par zespołów ,podzespołów lub par kinematycznych . Modele diagnostyczne służą również do określenia wartości dopuszczalnych i granicznych przy określaniu stanów technicznych danego samochodu . Istnieje bardzo dużo modeli diagnostycznych wykorzystywanych przez różne firmy produkujące pojazdy samochodowe . Do najczęściej stosowanych mających znaczenie praktyczne należą :

Modele analityczne - w modelach analitycznych opisuje się działanie poszczególnych zespołów , podzespołów , układów za pomocą równań matematycznych do których opracowuje się programy numeryczne otrzymując w ten sposób rozwiązanie. W pojeździe samochodowym który jest wyjątkowo skomplikowanym urządzeniem technicznym opisanie całego samochodu jest na dzień dzisiejszy nie praktycznie możliwe . Ilość równań i niewiadomych jest tak olbrzymia że przekracza to możliwości obecnej techniki komputerowej . Stąd też modele analityczne stosowane są tylko dla wybranych zespołów , podzespołów lub układów i na tej podstawie dokonuje się wyboru parametrów diagnostycznych oraz parametrów dopuszczalnych i granicznych .Modele analityczne są wykorzystywane przeważnie do analizy równań z elektroniki . Buduje się tutaj mniej lub bardziej rozwinięte modele matematyczne , służące rozwiązywania cząstkowych zagadnień w tych układach .

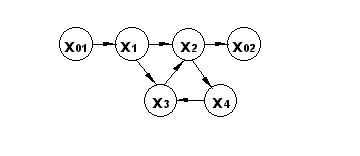

Modele funkcjonalne - polegają na graficznym przedstawieniu urządzenia jako zbiorów funkcjonalnych bloków lub elementów oznaczonych za pomocą prostokątów z których każdy zawiera pewną liczbę Xj i pewną liczbę wyjść Yk a kierunki parametrów są oznaczone strzałkami.

Model funkcjonalny układu powodującego zmianę kąta wyprzedzenia zapłonu .

n - prędkość obrotowa wału korbowego

ϕ - kąt wyprzedzenia zapłonu

α1 - zmiana kąta wyprzedzenia zapłonu przez regulator podciśnieniowy

α2 - zmiana kąta wyprzedzenia zapłonu przez regulator odśrodkowy

W.3. Model funkcjonalny 27.10.98.

Model funkcjonalny powinien w sposób jednoznaczny określać operacje sprawdzające które należy wykonać celem wykrycia niesprawności danego elementu , w związku z tym powinien być tak zbudowany aby na wyjściu była tylko jedna reakcja na jako odpowiedź na sumę bodźców . Uzyskuje się to przez odpowiedni wybór bloków funkcjonalnych, z których każdy będzie miał tylko jedno wyjście. Tak skonstruowany model funkcjonalny jest traktowany jako tak zwany element podstawowy.

Model topologiczny , jest modelem dokładniejszym od modelu funkcjonalnego . Model topologiczny jest to taki opis elementu rzeczywistego , który dokonywany jest za pomocą pojęć i kategorii stosowanych w topologii . W modelu tym uwzględniane są istotne cechy funkcjonowania obiektu oraz związki przyczynowo skutkowe zachodzące między tymi cechami .

Podstawowy topologiczny model działania silnika spalinowego .

X01 - napełnianie silnika paliwem

X02 - wydalanie spalin do otoczenia

X1 - podanie paliwa i wytworzenie mieszanki

X2 - spalenie mieszanki

X3 - wytworzenie energii mechanicznej

X4 - rozdzielenie energii mechanicznej

T=(X,Θ) ; x={xi}

Pod pojęciem oprzestrzeni topologicznej rozumiemy funkczę wiążącą istotne cechy obiektu i związki zachodzące pomiędzy tymi cechami .

X - skończony zbiór cech obiektu

Θ - topologia określająca związki przyczynowo skutkowe zachodzące pomiędzy cechami

Diagnostyczne parametry stanu technicznego .

Pojazd samochodowy jest wyjątkowo skomplikowanym urządzeniem technicznym gdzie występują różnego rodzaju parametry diagnostyczne , aby w pewien sposób uszeregować je w grupy za kryterium przyjęto rodzaj wykożystywanego przez te parametry zjawiska fizycznego .

Klasyfikacja symptomów ( objawów ) diagnostycznych :

Diagnostyczne systemy stanu technicznego pojazdu

Efektywność pracy i straty wewnętrzne

Szczelność

Stan cieplny

Drgania

Stan materiałów eksploatacyjnych

Wielkości geometryczne ( parametry struktury wyjątkowo )

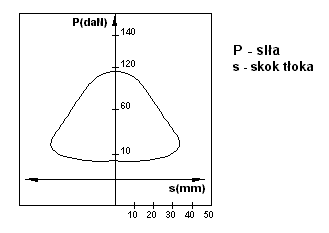

Do parametrów efektywności pracy i strat wewnętrznych silnika zaliczamy :

Wykres indykatoeowy przebiegu ciśnienia spalania .

Rozregulowanie układu zapłonowego i zasilania paliwem Zi lub rozregulowanie układu zapłonowego w zakresy .

Zużycie elementów silnika .

Straty wewnętrzne silnika .

Właściwości stosowanych materiałów eksploatacyjnych ( główniw oleje ) .

Czas narastania lub zmniejszania prędkości obrotowychwału korbowego .

Zużycie paliwa ( godzinowe , jednostkowe ) .

Stan technicny układu zasilania Zs ( charakterystyka wtrysku i ciśnienie wtrysku , wznios iglicy , przebieg ciśnień w przewodzie wysokiego ciśnienia itp. ).

Skład spalin .

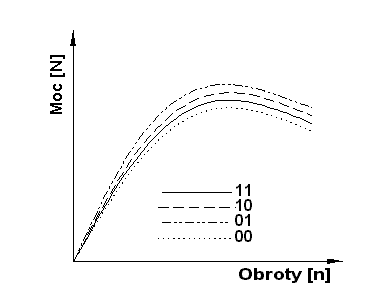

00 - zużyty olej , zanieczyszczony filtr powietrza

01 - zużyty olej , czysty filtr powietrza

10 -czysty olej , zanieczyszczony filtr powietrza

11 - czysty olej i filtr powietrza

W.4. Parametry determinujące szczelność przestrzeni roboczych. 3.11.97

Parametry determinujące szczelność zespołów w pojazdach samochodowych stanowią duże żródło informacji o funkcjonowaniu niektórych zespołów i podzespołów samochododu . Dotyczy to głównie silników spalinowych gdzie szczelność układów ma znaczenie podstawowe , na proces wymiany ładunku w cylindrze oraz prawidłowe spalanie. Do najważniejszych parametrów determinujących szczelność możemy zaliczyć :

Ciśnienie sprężania w cylindrze .

Podciśnienie ssania w układzie dolotowym .

Szczelność w zespołach aparatury wtryskowej w przypadku silników Zs .

ad.1. Ciśnienie sprężania jest poarametrem które określa nam między innymi zużycie głównych elementów układu TPC utrata tej szczelności na wskutek zużycia powoduje sukcesywne pogorszenie procesów spalania w cylindrze co w konsekwencji powoduje obniżenie parametrów użytkowych oraz wzrost toksyczności. Ciśnienie sprężania można zdeiniować jako proces politropowy zachodzący przy zmiennym wykładniku politropy .

pc = pa * εn

pc - Ciśnienie sprężania .

pa - Ciśnienie na dolocie .

ε - Stopień sprężania .

n - Zmienny wykładnik politropy .

Obliczome z powyższego wzoru wartości ciśnienia sprężania zależą oczywiście od rodzaju silnika , i tak dla : Zi ; ε = (10 ÷14 ) , pc = (12 ÷22 ) • 102 kPa

Zs ; ε = (16 ÷22 ) , pc = (45 ÷60 ) • 102 kPa

Przy pomiarze z wykożystaniem dostępnej aparatur y wartość zmieżonego ciśnienia sprężania jest zdecydowanie mniejsza niż wynika to z obliczeń , wpływa na to wiele czynników z których najważniejsze to : prędkość obrotowa silnika ,temperatura spalin .

Orientacyjne wartości pomiarowe to : dla Zi - pc =1,2 •ε i dla Zs - pc =2,1 •ε .

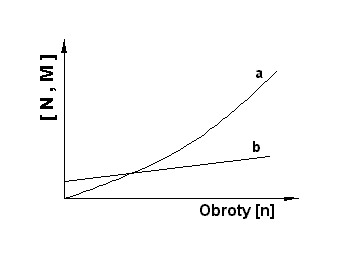

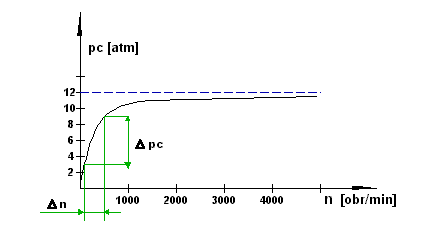

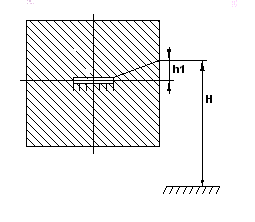

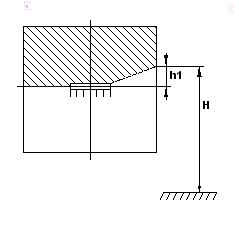

Zależność ciśnienia sprężania od prędkości obrotowej

.

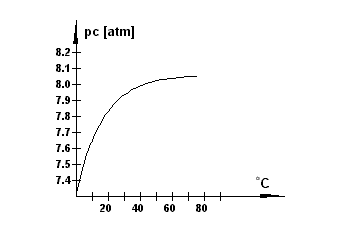

Wpływ temperatury na wartość ciśnienia sprężania .

ad.2. Podciśnienie ssania w układzie dolotowym .

pk = p1+ p2 =

+

•ξ

pk - wartość podciśnienia w układzie dolotowym

p1 - współczynnik zależny od zmiany prędkości przepływu

p2 - współczynnik zależny od zmiany oporu przepływu

Mo = k • n • pk

Mo - moment obrotowy

k - stała silnika

n - prędkość obrotowa

pk - podciśnienie w kolektorze dolotowym

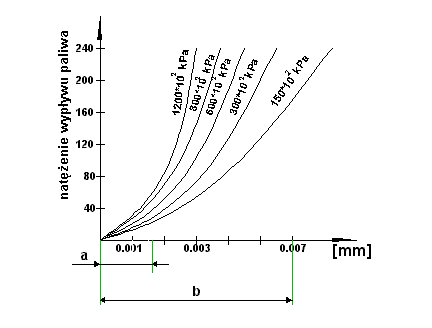

ad.3. Szczelność w aparaturze wtryskowej .

a - wartość luzu dla nowego elementu ( 1,5μm ) .

b - dopuszczalna wartość luzu dla elementu zużytego (7μm ) .

Powyższy wykres przedstawia zależność między natężeniem wypływu paliwa a luzem w części suwakowej elementu tłoczącego i ciśnieniem .

Parametry stanu cieplnego - związane są z funkcjonowaniem silnikai innych zespołówpojazdu (skrzynia biegów , sprzęgło , most napędowy) . Parametry te związane są ze zmieniającą się w czasie tempwraturą różnych czynników tj. : chłodzących , smarujących , spalin , obudów itp. .

Q = Qc + Qsp + Qchł + Qnsp +Qstr

Q - ilość ciepła dostarczona do silnikaw postaci paliwa

Qc - ciepło efektywne

Qsp - ciepło spalin

Qchł - ciepło odprowadzone przez układ chłodzenia

Qnsp - ciepło niezupełnego , niecałkowitego spalenia paliwa

Qstr - ciepło strat

Parametry stanu cieplnego mogą być parametrami diagnostycznymi .

W silniku do najczęściej wykożystywanych parametrów struktury zaliczmy : temperaturę chłodziwa , tempwraturę spalin , tempwraturę oleju . W innych przypadkach na przykład skrzynia biegów i most napędowy może to być temperatura oleju lub temperatura śccianek kadłubu.

Parametry drgań wibroakustycznych. Ddrgania wibro akustyczne są to drgania polegające na ruchu cząstek ośrodka sprężysstego względem położenia równowagi. Drgania te są potencjalnym parametrem diagnostycznym w obiektach maszyn . Podstawowe źródła drgań wibroakustycznych można podzielić na :

Aerodynamiczne ( główną przyczyną są tutaj niejednistajne strumienie czynnika , zawirowanie, tarcie strumienia o ścianki , opory przepływu , pulsacje ciśnienia czynnika itp. Źródła aerodynamicznych drgań występują głównie w silnikach spalinowych i związane są z procesami dolotu spalania oraz wylotu).

Hydrodynamiczne, (związane są z przepływem paliwa, cieczy chłodząceji oleju) nasilają się szczególnie przy występowaniu procesów kawitacyjnych. Składają się na to turbulencje strumienia przepływu cieczy, niejednostajność, pulsacje strumienia, itp...

Elektromagnetyczne, (powstają w wyniku wzajemnego odziaływania pól magnetycznych) są to najczęściej drgamia stojana spowadowane zmiemnnym polem magnetycznym i wywołanym przez to hałasem magnetycznym.

Mechaniczne (zasadniczym czynnikiem są w tym przypadku siły bezwładności powstałe wskutek ruchu elementów ze zmiennymi przyspieszeniami, siły tarcia, oraz siły impulsowe spowodowane zdeżeniami współpracujących części. W chwili obecnej drgania mechaniczne są najczęściej wykożystywane do oceny stanu technicznego. Drgania generowane przez te źródła, są bardzo związane ze stanem technicznym ponieważ dotyczy to głównie luzów występujących w skojarzonych elementach. Do podstawowych sił wymuszających które powodują drgania mechaniczne zalicza się siły bezwładności związane z ruchem mechanizmu tłokowo-korbowego oraz siły związane z niewyrównoważeniem elementów.

W.5. diagnostyka układów napędowych. 10.11.98

Diagnozowanie stanu technicznego układów napędowych obejmuje :

oględziny zewnętrzne

sprawdzenie zespołów i elementów układu na postoju

sprawdzenie działania podczas jazdy próbnej

sprawdzenie wartości ogólnych parametrów diagnostycznych charakterystycznych dla poszczególnych zespołów

Diagnostyka sprzęgła obejmuje :

Pomiar wartości skoku jałowego.

Sprawdzenie pracy sprzęgła na postoju podczas ruszania i podczas jazdy.

Sprawdzenie poślizgu tarcz sprzęgła.

ad.1. Pomiar wartości skoku jałowego sprzęgła, jest wykonywany za pomocą specjalnego liniału, lub zwykłego przyrządu liniowego.

Skok jałowy sprzęgła powinien wynosić :

dla samochodów osobowych - 10 ÷45 mm

dla samochodów ciężarowych - 30 ÷70 mm

ad.2. Sprawdzenie pracy sprzęgła w podanych warunkach, ma na celu zorientowanie się, czy przy prawidłowo wyregulowanym skoku jałowym następuje właściwe włączanie i wyłączanie sprzęgła, oraz czy praca jest funkcjonalna.

ad.3. Poślizg sprzęgła można sprawdzić :

a) Podczas postoju i pracy silnika na biegu jałowym.

b) Podczas jazdy.

c) Przez wykorzystanie efektu stroboskopowego.

ad.a) Przy pracującym silniku na biegu jałowym należy : zaciągnąć hamulec ręczny, wyłączyć sprzęgło i włączyć bieg najbliższy bezpośredniemu. Następnie stopniowo zwalniamy pedał sprzęgła, zwiększamy prędkość obrotową silnika i obserwujemy zachowanie się sprzęgła i pojazdu. Po pokonaniu około 1/3 skoku pedału sprzęgła, sprzęgło powinno się włączyć, co objawia się stłumieniem prędkości obrotowej silnika. Przy dalszym zwalnianiu pedału sprzęgła, silnik powinien się zatrzymać a pojazd pozostać nieruchomy. Jeżeli po zwolnieniu sprzęgła o 2/3 skoku pedału sprzęgła pojazd pozostaje nieruchomy a silnik nadal pracuje, wskazuje to jednoznacznie na działanie poślizgu.

ad.b) Przy stałej prędkości 30 km / h na biegu możliwie najwyższym, naciskamy na pedał przyspieszenia w sposób nagły. Jeśli reakcja samochodu jest natychmiastowa, świadczy to o braku poślizgu.

ad.c) Metoda ta polega na wykorzystaniu lampy stroboskopowej, która jest wyzwalana impulsami świecy zapłonowej (na pierwszym cylindrze), koła napędowe powinny być podniesione. Na wale napędowym oznaczamy kredą wyraźny znak. Jeżeli podczas pracy silnika występuje pozornie nieruchomy ślad kredy na wale, świadczy to o braku poślizgu. W przypadku gdy ślad obraca się, jest to skutkiem poślizgu.

• Ocena stanu technicznego skrzynki biegów, wałów napędowych i mostów obejmuje :

Oględziny zewnętrzne.

Sprawdzenie działania na postoju i w czasie jazdy.

Sprawdzenie temperatury obudowy.

Pomiar wartości luzów całkowitych.

Pomiar hałaśliwości i drgań.

ad.1. Celem oględzin zewnętrznych jest sprawdzenie kompletności, właściwości stanu połączeń i szczelności obudów (wyciek oleju powoduje pogorszenie własności smarnych). W klasycznych układach napędowych istotne jest to by widełki na obu końcach wału były w jednej płaszczyźnie.

ad.2. Podczas jazdy samochodem dokonujemy oceny skrzynki biegów, polega to przede wszystkim na sprawdzeniu jakości włączania i wyłączania poszczególnych biegów, oraz czy biegi nie wyłączają się samoczynnie. Mechanizm różnicowy sprawdzamy na postoju. Sprawdzenie polega na uniesieniu mostu napędowego i obracaniu jednego z kół, drugie powinno obracać się w przeciwną stronę lekko i bez zacięć. Jeżeli drugie koło obraca się z oporami, może to świadczyć o zatarciu łożysk lub zwichrowaniu obudowy. Jeżeli drugie koło obraca się w tym samym kierunku, świadczy to o zatarciu satelit.

ad.4. Przy pomiarze sumarycznego luzu wału napędowego, należy wał unieruchomić a następnie obracać połączenie przegubowe od strony mostu. Jeżeli przegub się obraca mierzymy luz obwodowy. Podczas pomiaru sumarycznego luzu skrzyni biegów włączamy bieg i pokręcamy za wał od strony mostu przy zablokowanej skrzyni od strony silnika. Luz obwodowy na danym biegu wyznaczamy w ten sposób, że od zmierzonego ogólnego sumarycznego luzu obwodowego odejmujemy luz wału napędowego. Pomiar w przekładni głównej przebiega podobnie z tą różnicą że podczas pomiaru należy zablokować koła napędowe samochodu, a pokręcamy wałem napędowym od strony mostu. Można również określić luz po uniesieniu mostu, obracając jednym z kół napędowych.

• Diagnostyka układu kierowniczego. Z punktu widzenia ruchu jest bardzo ważnym elementem oceny technicznej samochodu. Około 15 % wypadków drogowych spowodowanych jest przez niesprawny układ kierowniczy. Badania diagnostyczne układów kierowniczych obejmują:

Oględziny zewnętrzne.

Pomiar sumarycznego luzu na kole kierownicy.

Pomiar sił na kole kierownicy.

Oględziny zewnętrzne obejmują sprawdzenie zamocowania kolumny i przekładni kierownicy Pomiar kątów skrętu kół.

ad.1. oraz szczelności układu. Po podniesieniu samochodu należy sprawdzić dodatkowo stan drążków kierowniczych, połączeń przegubowych i zabezpieczeń. Przy skręcaniu jednego z kół należy sprawdzić reakcję drugiego koła.

ad.2. Sumaryczny luz na kole kierownicy sprawdzany jest za pomocą przyrządu wyskalowanego w skali kątowej. Luz sumaryczny układu mierzony jest w położeniu kół do jazdy na wprost aż do momentu zauważenia ruchu każdego z kół w obu kierunkach. Wartość siły przyłożonej do koła kierownicy mierzymy dynamometrem i nie może być ona większa niż 15N. W przypadku większej wartości siły wystąpi błąd spowodowany deformacją poszczególnych elementów. Maksymalna wartość luzów powinna mieścić się w wartościach : 10 ° - samochody osobowe, 20 ° - samochody ciężarowe.

ad.3. Celem zmierzenia siły na kole kierownicy, należy podnieść przód samochodu, ustawić koła do jazdy na wprost i za pomocą dynamometru należy obrócić koło kierownicy w lewo i w prawo od położenia środkowego. Maksymalna wartość siły nie powinna przekraczać 80 N.

ad.4. Pomiaru kątów skrętu kół dokonujemy za pomocą obrotnic z podzielnią kontową. Po skręceniu kół o zewnętrznych o pewien kąt (20 °) odczytujemy kąt skrętu na wewnętrznym kole. Powinien on być większy (23±1 °). Spotykane są urządzenia zautomatyzowane, pozwalające na kompleksową ocenę układu kierowniczego, są to tak zwane szarpaki. Pomiar polega na odpowiednim obciążeniu i skręceniu specjalnych obrotnic, które reagują na zmianę położenia kół kierowanych samochodu.

W.6. Parametry stanu materiałów eksploatacyjnych. 17.11.98

W miarę użytkowania pojazdu samochodowego następuje sukcesywne zużywanie i starzenie elementów konstrukcji, szczególnie elementy pracujące w układzie ciernym poddane są tym procesom. Zużywające się ciernie elementy omywane przez czynnik smarujący dostarczają do układu olejenia produkty zużycia , w związku z tym zmienia się również jakość oleju smarującego, co determinuje również jego właściwości smarne. Okazuje się że, poprzez ocenę własności materiałów eksploatacyjnych (głównie olejów smarujących), możemy potencjalnie uzyskać znaczną ilość informacji o stanie technicznym układów zespołów, podzespołów lub elementów.

Diagnozowanie za pomocą wskazań charakteryzujących właściwości oleju umożliwia określenie:

Jakości samego oleju

Szczelności układu chłodzenia

Zdatności filtrów powietrza

Zużycia elementów silnika

ad.1. Jakość oleju jest charakteryzowana zmianą lepkości i gęstości. Podczas eksploatacji zachodzi proces starzenia w samym oleju. Gęstość jego wzrasta natomiast lepkość ulega zmniejszeniu. Dzieje się to na wskutek zachodzenia w oleju procesów kondensacyjnych i polimeryzacji. Do oceny stanu technicznego silnika bardzo dużo informacji dostarcza analiza zanieczyszczeń znajdujących się w oleju. Analiza zanieczyszczeń w tym przypadku powinno się przeprowadzać wykorzystując tak zwaną analizę spektralną, za pomącą której oprócz identyfikacji jakościowej można uzyskać dokładną informację ilościową. Zwiększony poziom koncentracji w oleju produktów zużycia elementów silnika świadczy o ich zwiększonym zużyciu i o utracie wyjściowych parametrów technicznych np. : zwiększona ilość chromu Cr świadczy o zużyciu pierścienia uszczelniającego, zwiększona ilość żelaza Fe świadczy o zużyciu cylindrów oraz układu rozrządu, zwiększona ilość aluminium Al świadczy o zużyciu tłoków, zwiększona ilość stopów łożyskowych (Pb Cu Zn Su) świadczy o zużyciu panewek łożysk głównych i korbowodowych.

Poniższa diagnostyka polega na analizie porównawczej uzyskanych parametrów z wyjściowymi, dlatego zwiększona ilość zanieczyszczeń metalicznych w oleju mówi nam o stopniu zużycia tych elementów.

Zmiany parametrów diagnostycznych w zależności od czasu pracy silnika.

Ciśnienie sprężania

Podciśnienie

Ilość gazów przedostających się do skrzyni korbowej silnika

Ubytek oleju na skutek spalania

Koncentracja produktów zużycia w oleju

Szczelność przestrzeni nadtłokowej w GMP

Zasady diagnostycznej oceny stanu technicznego silnika.

Kompleksowa ocena stanu technicznego silnika jest wykonywana na podstawie wyników :

Oględzin zewnętrznych silnika i jego zespołów.

Kontroli funkcjonowania silnika.

Pomiarze parametrów diagnostycznych.

ad.1. Oględziny zewnętrzne polegają na wykonaniu sprawdzeń, których celem jest określenie stopnia skompletowania zespołów, podzespołów silnika, ich prawidłowe zamocowanie, jak również wykrycie uszkodzeń zewnętrznych. Bardzo ważną sprawą jest tutaj również wykrycie nieszczelności występujących w układzie chłodzenia, olejenia i paliwowym.

ad.2. Kontrola funkcjonowania silnika, polega na sprawdzeniu podatności silnika na rozruch, równomierność pracy w użytkowych zakresach prędkości obrotowej (bieg wolny, obroty maksymalnego momentu, obroty znamionowe) oraz reakcji silnika na zmianę prędkości obrotowej. Kontrola funkcjonowania silnika umożliwia zatem pozyskanie pewnych informacji jakościowych, które ułatwiają ustalenie zakresu dalszych czynności kontrolnych. Ilościową ocenę stanu technicznego silnika, można uzyskać dopiero po wykonaniu pomiarów parametrów diagnostycznych.

ad.3. Diagnostyka układu tłokowo-korbowego i rozrządu. Kontrola diagnostyczna układu tłokowo-korbowego i rozrządu może być przeprowadzona przez ocenę wielu parametrów diagnostycznych. Najczęściej oceny dokonuje się przez analizę następujących parametrów :

a) Ilość i ciśnienie spalin przedostających się do skrzyni korbowej.

b) Pomiar temperatury spalin.

c) Koncentracja zanieczyszczeń w oleju.

d) Ciśnienie w końcu suwu sprężania.

e) Względny spadek ciśnienia sprężonego powietrza.

f) Pomiar ciśnienia oleju.

ad.a) Zużycie, szczególnie układu TPC, jest przyczyną zwiększenia przedmuchów spalin do skrzyni korbowej oraz ciśnienia spalin występującego również w skrzyni korbowej. Przedmuchy spalin są mierzone za pomocą odpowiednich przepływomierzy. Przepływomierz podłącza się najczęściej do odpowietrznika skrzyni korbowej, albo do obudowy wskaźnika poziomu oleju.

ad.b) Na wartość temperatury spalin poza takimi czynnikami jak prędkość obrotowa i obciążenie silnika duży wpływ ma również stan techniczny mechanizmu tłokowo-korbowego. Okazuje się że, wraz ze wzrostem czasu eksploatacji i postępującymi procesami zużycia układu TPC temperatura spalin wzrasta.

ad.c) Najszybszym sposobem oszacowania ilości metalicznych cząstek z układu tłokowo-korbowego i rozrządu jest zbadanie zmiany przewodności elektrycznej próbki oleju. Metoda ta polega na pomiarze wartości prądu przepływającego przez próbkę oleju umieszczonego w specjalnym przyrządzie. Większa ilość zanieczyszczeń metalicznych powoduje zmniejszenie własności izolacyjnych oleju, a zatem miernik przyrządu wykaże większą wartość prądu. Wadą tej metody jest jedynie to że, daje ona tylko informację ilościową. Dokładniejszą analizę przeprowadzimy próbą spektralną. Próbka oleju jest pobierana z silnika nagrzanego do temperatury eksploatacji w ilości 150÷200 cm3. Metoda ta jest bardzo pojemna informacyjnie, gdyż oprócz informacji ilościowej uzyskujemy również szczegółową informację jakościową.

W.7. ad.d) Ciśnienie w końcu suwu sprężania. 24.11.98 Wartości ciśnienia w końcu suwu sprężania zależne są od szczelności przestrzeni nadtłokowej, a zatem od stanu zużycia głowicy cylindra, pierścieni tłokowych, przylgni oraz gniazd zaworowych. Ciśnienie w końcu suwu jest najczęściej mierzone za pomocą manometru umiejscowionego w otworze świecy zapłonowej lub w otworze wtryskiwacza badanego cylindra. Podczas pomiarów ciśnienia sprężania muszą być spełnione następujące warunki:

silnik nagrzany do temperatury eksploatacji

wyregulowane luzy zaworowe

wykręcone wszystkie świece lub wtryskiwacze

stała prędkość obrotowa wału korbowego 200÷250 obr / min, co determinuje sprawność rozrusznika i akumulatora

całkowicie otwarta przepustnica mieszanki (dotyczy ZI)

Celem oceny stanu technicznego elementów mechanizmu tłokowego i rozrządu, należy średnią wartość ciśnienia sprężania z trzykrotnych pomiarów porównać z wartością nominalną. Należy przy tym uwzględnić wartość ciśnienia atmosferycznego sprowadzając otrzymane wyniki do warunków normalnych :

![]()

pc - wartość nominalna ciśnienia sprężania

pc' - zmierzone ciśnienie sprężania

Bo' - ciśnienie atmosferyczne w chwili wykonywania pomiarów

Bo - ciśnienie atmosferyczne przy jakim została określona wartość nominalna ciśnienia sprężania

Kryteria oceny mechanizmu tłokowego i szczelności zaworów są następujące :

dla silnika będącego jeszcze w dopuszczalnym stanie technicznym, spadek ciśnienia sprężania nie może być większy niż 30% wartości nominalnej

wartość ciśnienia sprężania w poszczególnych cylindrach nie może się różnić więcej o 7% średniej wartości zmierzonego ciśnienia

W przypadku jeżeli jedno z powyższych kryteriów jest niespełnione można przeprowadzić tak zwaną próbę olejową, celem bliższego określenia co jest przyczyną nieszczelności (TPC czy zawory). Próba olejowa polega na doprowadzeniu do badanego cylindra 10÷20 cm3 oleju silnikowego. Po wykonaniu kilku obrotów wałem korbowym celem rozprowadzenia oleju po gładzi cylindrowej mierzymy powtórnie wartość ciśnienia sprężania. Wzrost ciśnienia sprężania w stosunku do próby przed uszczelnieniem olejem :

a) 0,2÷0,7 - świadczy o zużyciu przylgni gniazd zaworów

b) 0,7÷1.2 - świadczy o nieszczelności pierścieni tłokowych

c) 1,2÷2,0 - wskazuje na znaczne zużycie gładzi cylindra, pierścieni tłokowych i tłoka

Jeżeli zbyt małe wartości ciśnienia sprężania występują w dwóch sąsiednich a po próbie olejowej nieco wzrastają, lecz nadal odbiegają od pozostałych cylindrów, to przyczyną takiego stanu jest najprawdopodobniej uszkodzenie uszczelki podgłowicowej między badanymi cylindrami.

ad.e) za pomocą pomiaru względnego spadku ciśnienia sprężania można również ocenić szczelność przestrzeni nadtłokowej. Do tego celu wykorzystuje się przyrządy zapewniające możliwość doprowadzenia sprężonego powietrza nad tłok w cylindrze i rejestracji spadku ciśnienia. Podstawowy pomiar dokonywany jest dla położenia tłoka w GMP. Możemy sprawdzić również szczelność przestrzeni nadtłokowej w innych położeniach tłoka, aż do DMP uzyskując informację o stopniu zużycia układu TPC wzdłuż całego cylindra. Nad tłok doprowadzane jest powietrze z sieci przemysłowej o ciśnieniu 3,5 at. Manometr rejestrujący szczelność wyskalowany jest procentowo w relacji : 3,5at. = 0% ; 0at. = 100% nieszczelności. Kryteria oceny szczelności przestrzeni nadtłokowej :

Względny spadek ciśnienia |

sprężonego powietrza |

Stan techniczny mechanizmu tłokowego i rozrządu |

Silnik o zapłonie elektrycznym |

Silnik wysoko prężny |

|

0÷3 % |

0÷5 % |

Bardzo dobry |

3÷15 % |

5÷25 % |

Dobry |

Powyżej 15 % |

Powyżej 25 % |

Wymaga ustalenia przyczyny nieszczelności |

Lokalizacja nieszczelności zaworów za pomocą odsłuchu wypływu powietrza przez otwory świec zapłonowych

Numer cylindra do którego doprowadzono powietrze |

Numer osłuchiwanego cylindra celem zlokalizowania nieszczelności |

Numer cylindra do którego doprowadzono powietrze |

Numer osłuchiwanego cylindra celem zlokalizowania nieszczelności |

||

|

Zawór dolotowy |

Zawór wylotowy |

|

Zawór dolotowy |

Zawór wylotowy |

1 |

2 |

3 |

1 |

3 |

2 |

2 |

4 |

1 |

3 |

4 |

1 |

3 |

3 |

2 |

4 |

2 |

3 |

4 |

1 |

4 |

2 |

1 |

4 |

ad.f) Ciśnienie oleju - stan techniczny układu korbowego jest zdeterminowany głównie stanem łożysk głównych jak i korbowodowych. Zwiększone luzy w łożyskach powodują że smarujący je olej swobodnie przecieka przez szczeliny co powoduje że zmniejsza się ciśnienie oleju w układzie smarowania. Oceniając spadek ciśnienia w układzie smarowania można na tej podstawie w przybliżeniu ocenić luzy występujące w układzie korbowym. Do oceny takiej wykorzystywane są tak zwane próbniki szczelności łożysk. Istnieją dwie metody sprawdzania na pracującym silniku i na niepracującym silniku. Próbnik szczelności łożysk włączany jest szeregowo, między filtrem olejowym a głównym kanałem olejowym. Pomiary wykonuje się przy temperaturze oleju 60÷62 °C przy prędkości obrotowej wału korbowego 600 oraz 2000 obr / min. Próbnik szczelności wyskalowany jest procentowo w relacji : 2,5 at. - ciśnienie kontrolne = 0% utraty szczelności

0 at. - ciśnienie kontrolne = 100% utraty szczelności.

Dopuszczalne luzy w układzie korbowym na łożyskach głównych i korbowodowych przyjęto rzędu 0,13÷0,15mm. Ogólne kryteria oceny stanu łożysk na podstawie kryterium spadku ciśnienia są następujące :

spadek szczelności łożysk znajdujących się w dobrym stanie technicznym ≤ 6%

wzrost luzów w łożyskach głównych i korbowodowych do wartości 0,13÷0,15mm powoduje spadek szczelności o około 35%

luz w łożyskach korbowodowych rzędu 0,13÷0,15mm przy zdatnych łożyskach głównych powoduje spadek szczelności ≤ 18%

luz w łożyskach głównych rzędu 0,13÷0,15mm przy zdatnych łożyskach korbowodowych powoduje spadek szczelności do około 32 %

spadek szczelności łożysk do około 60 % przy n = 600 obr / min oraz zmiana szczelności łożysk podczas pomiarów przy n = 600 obr / min i n = 2000 obr / min o więcej niż 10% stanowią podstawę do naprawy głównej układu korbowego.

Przy niepracującym silniku pomiary przeprowadza się używając oleju wrzecionowego, a przyrząd jest wyposażony w dodatkowy układ sprężający olej w układzie.

• Diagnostyka układu smarowania, polega na :

oględzinach zewnętrznych celem ustalenia nieszczelności występujących w zewnętrznych elementach układu smarowania

pomiarze poziomu oleju

pomiarze ciśnienia oleju

przyczyną spadku ciśnienia w układzie smarowania może być:

∗ zbyt niski poziom oleju w misce olejowej

mała lepkość oleju na skutek zużycia

uszkodzenie pompy paliwowej

zanieczyszczenie filtra oleju

niesprawność zaworu redukcyjnego

nadmierne luzy w łożyskach wału korbowego

Zbyt wysokie ciśnienie oleju może być spowodowane :

wadliwą regulacją zaworu redukcyjnego

zbyt dużą lepkością oleju

zbyt małymi luzami w łożysku wału korbowego

Bardzo prosto jakość samego oleju możemy sprawdzić za pomocą próby kroplowej. Próba ta polega na pobraniu próbki oleju z nagrzanego silnika i puszczeniu kropli na bibułkę filtracyjną. Porównanie koloru plamy z plamami wzorcowymi daje nam odpowiedz, czy olej może być dalej używany, czy należy go wymienić. Barwy jasno żółta i ciemno żółta wskazuje na brak zużycia oleju. Barwa czarna wskazuje na konieczność wymiany oleju.

W.8. Diagnostyka układu chłodzenia 1.12.98

• Diagnostyka układu chłodzenia obejmuje :

oględziny zewnętrzne układu

sprawdzenie wybranych parametrów

Oględziny zewnętrzne obejmują sprawdzenie kompletności i stopnia zamocowania, oraz zlokalizowanie ewentualnych przecieków. Przy diagnozowaniu układu chłodzenia, bada się przede wszystkim temperaturę czynnika chłodzącego, oraz szybkość jej narastania. Aby dokładniej sprawdzić występujące temperatury montuje się dokładne termometry w poszczególnych fragmentach układu chłodzenia. Najczęściej w tych miejscach gdzie są standardowe zamocowania czujników. Jeżeli następuje zbyt szybki przyrost temperatury w układzie, można podejrzewać niesprawność niektórych elementów układu chłodzenia. Efektywność działania chłodnicy określa się na podstawie różnicy temperatury cieczy chłodzącej w górnym i dolnym zbiorniku. Chłodnica jest technicznie sprawna jeżeli różnica temperatur wspomniana różnica zawiera się w przedziale 8 ÷12 °C. Można również przeprowadzić kontrolę szczelności układu chłodzenia. Istnieją do tego specjalne przyrządy, które są montowane do korka wlewowego i wytwarza nadciśnienie w układzie rzędu 0,5 at. Czas spadku ciśnienia jest zdeterminowany szczelnością układu. Jeżeli w czasie co najmniej jednej minuty nie nastąpi zauważalny spadek ciśnienia, to możemy powiedzieć że układ jest szczelny. Pojemność układu chłodzenia, możemy sprawdzić przez uzupełnienie układu do wymaganego poziomu i spuszczenie cieczy chłodzącej do naczynia pomiarowego. Różnica, pomiędzy wartością podaną w danych technicznych a pojemnością rzeczywistą czynnika chłodzącego, mówi nam o stanie zanieczyszczenia układu.

• Diagnostyka zasilania silników z zapłonem elektrycznym.

Diagnostyka układu paliwowego polega na:

oględzinach zewnętrznych celem sprawdzenia kompletności układu, stanu zamocowania i ewentualnie występujących przecieków.

Sprawdzenie pracy silnika i jego zachowywania się przy rozruchu, przy pracy biegu wolnego, przy prędkości obrotowej maksymalnego momentu i maksymalnej mocy.

Sprawdzenie reakcji silnika na nagłe przyspieszanie.

Sprawdzenie parametrów diagnostycznych silnika.

Pierwszym zespołem który podlega sprawdzeniu jest pompa paliwowa. Sprawdza się w niej podciśnienie zasysania, ciśnienie tłoczenia i szczelność zaworków. Dla przeponowych pomp, wartość ciśnienia zasysania zawiera się w granicach 0,25÷0,45 at. Aby sprawdzić szczelność zaworu ssącego zatrzymuje się silnik i obserwuje na przyrządzie spadek ciśnienia. Jeżeli w czasie 5s wartość ciśnienia nie zmieni się, a po następnych 20s nie zmniejszy się więcej niż o 0,1 at. to zawór ssący pompy jest szczelny. Wartość ciśnień występujących w pompie bada się z użyciem przyrządu który jest montowany szeregowo w układ, w zależności od tego jaką wartość ciśnienia mierzymy. W przypadku podciśnienia przyrząd montowany jest pomiędzy zbiornikiem paliwa a pompą zasilającą, w przypadku pomiarów nadciśnień pomiędzy pompę a gaźnik. Wartości ciśnień mierzy się na pracującym silniku przy obrotach biegu wolnego. Wartość ciśnienia tłoczenia powinna mieścić się w granicach 0,15÷0,35at. Kryteria szczelności zaworu tłocznego analogicznie jak zaworka ssącego.

• Po sprawdzeniu pompy zasilającej sprawdza się całościowo układ zasilania, poprzez analizę spalin. Wykorzystywane w tym wypadku analizatory działają na zasadzie wykorzystywania różnic przewodności cieplnej poszczególnych składników spalin. Pozorne „0” na skali przyrządu odpowiada wartości 13 co w skali masowej odpowiada 13kg powietrza / 1kg paliwa a to odpowiada λ ≈ 0,87. Przy λ > 0,87 spaliny gorzej odprowadzają ciepło niż powietrze, przy λ < 0,87 jest odwrotnie. Wartość przewodzenia drutu oporowego w komorze ze spalinami, zależy od zawartości CO2 i H. Wodór przewodzi ciepło około 12- krotnie lepiej niż dwutlenek węgla. Natomiast przewodnictwo cieplne dwutlenku węgla wynosi około 60 % przewodnictwa cieplnego powietrza. Zmiana przewodnictwa drutu oporowego w komorze ze spalinami, w stosunku do oporu drutu w komorze z powietrzem powoduje zachwianie równowagi mostka i indykowanie siły elektromotorycznej. Powoduje to wychylenie wskazówki woltomierza wyskalowanego w wartościach 16 ÷11.

- Interpretacja wyników : zerowa przewodność spalin odpowiada λ = 0,87 i jest równa przewodności cieplnej powietrza.

Przy sprawdzaniu składu spalin podczas pracy silnika na biegu jałowym (obroty biegu wolnego) wskazania powinny się mieścić w granicach 12.5 ÷ 13, po czym przeprowadzamy regulację na wartość 12,8.

W miarę wzrastania prędkości obrotowej silnika wskazówka miernika powinna przemieszczać się w kierunku rosnących wartości stosunku powietrza do paliwa. Przy prędkości obrotowej 2500 ÷3000 obr / min wartość ta powinna zawierać się w granicach 13 ÷ 13,5.

Przy prędkości obrotowej, odpowiadającej maksymalnej mocy silnika, wartość na przyrządzie może mieścić się w szerokich granicach 12,5 ÷14. Wartość w granicach 13,2 ÷14 wskazuje na ekonomiczną regulację gaźnika, natomiast wartość w przedziale 12,5 ÷13,2 świadczy o dynamicznej regulacji gaźnika (działa urządzenie wzbogacające).

Jeżeli powyższe sprawdzenie dowiodło że gaźnik działa nieprawidłowo, można sprawdzić dodatkowo poziom paliwa w komorze pływakowej oraz przepustowość dyszy.

• Diagnostyka układu zapłonowego.

Badanie stanu technicznego układu zapłonowego obejmuje :

Oględziny zewnętrzne.

Ogólne sprawdzenie działania układu zapłonowego.

Sprawdzenie ciągłości obwodu pierwotnego, oraz pomiary napięć i spadków napięć.

Sprawdzenie stanu technicznego aparatu zapłonowego (przerywacza, rozdzielacza, regulatorów kąta wyprzedzenia zapłonu, cewki, świec zapłonowych).

ad.1. Oględziny zewnętrzne, obejmują sprawdzenie skompletowania i stanu zamocowania elementów oraz stanu przewodów i połączeń poszczególnych obwodów.

ad.2. Ogólne sprawdzenie działania układu zapłonowego, polega na ocenie łatwości uruchamiania silnika, równomierności pracy silnika na obrotach biegu wolnego, obrotach 1500 ÷2000 i obrotach 4000 ÷5000.

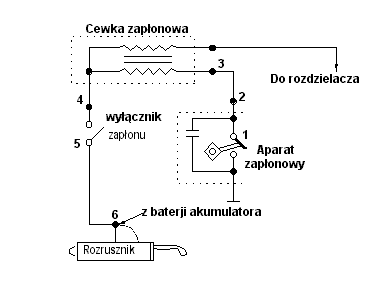

W.9. ad.3. Ciągłość obwodu pierwotnego. 8.112.98

Ciągłość obwodu pierwotnego, sprawdzana jest przy pomocy lampki kontrolnej przy rozwartych stykach przerywacza. W tym celu po włączeniu zapłonu, jeden zacisk lampki kontrolnej jest łączony z masą a drugi z badanym punktem obwodu. W ten sposób lokalizowane są przerwy w obwodzie lub lokalne zwarcia instalacji z masą. Pomiary spadków napięć między punktami 6 - 5 , 4 - 5 , 3 - 1, są wykonywane przy zwartych stykach przerywacza. Wartość spadków napięć na tych odcinkach obwodu nie powinny przekraczać 0,2 V. Na wartość spadku napięcia pomiędzy punktami 3 - 1, mają wpływ trzy składowe. Jeżeli wartość spadku napięcia przekracza pomiędzy tymi punktami wartość 0,2 V należy dodatkowo wykonać pomiary pomiędzy poszczególnymi punktami.

Dodatkowe sprawdzenie w aparacie zapłonowym obejmuje punkty :

masa - kowadełko stałe

kowadełko stałe - kowadełko ruchome

kowadełko ruchome - cewka zapłonowa

Należy również zmierzyć wartość napięcia prądu zasilającego uzwojenie pierwotne cewki. W tym celu należy podłączyć woltomierz do punktu 4 i masy. Wskazania woltomierza nie powinny różnić się od napięcia na zaciskach akumulatora, więcej niż o 0,5 V. W przypadku otrzymania pozytywnego wyniku, powyższe sprawdzenie należy powtórzyć przy równoczesnym włączeniu rozrusznika. Wskazania woltomierza powinny zawierać się w granicach 80 % nominalnego napięcia akumulatora obniżonego o wartość 0,5 V. Taka wartość napięcia prądu zasilającego uzwojenie pierwotne cewki zapewnia utrzymanie wystarczającej energii wyładowania iskrowego na świecach zapłonowych.

ad.4. Sprawdzenie stanu technicznego aparatu zapłonowego, rozpoczyna się od oceny stanu przerywacza. Podstawowym parametrem jest tutaj wielkość szczeliny pomiędzy stykami przerywacza, oraz zużycie powierzchni styków. Pomiar wartości odstępu styków przerywacza, powinien być przeprowadzony za pomocą miernika kąta zwarcia styków, gdyż odpowiada to rzeczywistym powierzchniom styku obu powierzchni przerywacza. Pomiar ten jest bardziej obiektywny niż regulacja wielkości szczeliny za pomocą szczelinomierza. Pomiar kąta zwarcia należy przeprowadzić przy prędkości rzędu 800 ÷1000 obr / min.

Sprawdzenie stanu technicznego kondensatora polega na pomiarze :

pojemności która powinna mieścić się w granicach 0,18 ÷0,25 ηF

oporności szeregowej która nie powinna przekraczać 0,5 Ω

oporności równoległej (oporność izolacji) która powinna być rzędu 3,5 ÷5 MΩ

Do najczęściej występujących uszkodzeń rozdzielacza należą :

pęknięcia kopułki

pęknięcia palca rozdzielacza

zużycie szczotki węglowej

zużycie styków palca i styków kopułki

Badania stanu technicznego rozdzielacza zapłonu obejmują :

oględziny zewnętrzne

sprawdzenie ciągłości iskrzenia

sprawdzenie równomierności rozdziału iskier

pomiar napięcia do pokonania przerwy między stykami palca i kopułki rozdzielacza

Równomierność rozkładu iskier nie może przekroczyć błędu większego niż 1.5 °. Dla każdego typu silnika w różnych wartościach pracy istnieje określona wartość kąta wyprzedzenia zapłonu. Jest to istotne z uwagi na optymalny zakres efektywnej pracy silnika. W silniku całkowity kąt wyprzedzenia zapłonu jest sumą statycznego kąta (wartość stała dla obu typów silnika) oraz kątów zmiennych, ustawianych przez działanie regulatorów odśrodkowego i podciśnieniowego. Sprawdzenia kątów dokonuje się najczęściej za pomocą lampy stroboskopowej.

Najczęściej występującymi uszkodzeniami w cewce zapłonowej są przerwy i zwarcia w uzwojeniach oraz pęknięcia głowicy. Badania stanu technicznego cewki zapłonowej obejmują sprawdzenie wyładowań iskrowych, wartości napięcia wtórnego oraz prądu w uzwojeniu pierwotnym.

Do najczęściej występujących niesprawności świec zapłonowych zaliczamy :

niewłaściwy odstęp pomiędzy elektrodami

zanieczyszczenie i zaolejenie

zużycie elektrod

Ocena stanu technicznego obejmuje :

oględziny zewnętrzne

sprawdzenie odstępów elektrod

sprawdzenie iskrzenia

pomiar napięcia wyładowania iskrowego

Prawidłowość iskrzenia powinna być sprawdzana pod ciśnieniem. Niejednokrotnie okazuje się że, przy ciśnieniu atmosferycznym przeskok iskry jest prawidłowy, natomiast przy ciśnieniu rzędu ciśnienia sprężania energia wyładowania iskrowego jest zbyt mała i następuje nieregularne przeskakiwanie iskier.

• Diagnostyka układów z wtryskiem benzyny. Na obecnym etapie rozwoju jest diagnostyką specjalistyczną. Zestawy diagnostyczne są przygotowane do analizy wtryskowych układów benzyny w ramach jednej marki lub koncernu zrzeszającego inne wytwórnie. Tego typu diagnostyka utrudnia uniwersalność sprzętu diagnostycznego. Na zestawach diagnostycznych możliwe są do przeprowadzenia testy typu :

a) stanu połączeń elektrycznych

b) rozruchu silnika

c) pomiaru parametrów

d) drogowy

e) autodiagnostyka

ad.a) Test przeprowadzany jest z włączonym zapłonem i zatrzymanym silnikiem. Pozwala na wykrycie wadliwie działających styków i błędnych połączeń z jednostką centralną.

ad.b) Test przeprowadzany jest w fazie rozruchu silnika przez około 4 ÷10 s. Pozwala na kontrolę parametrów silnika który jeszcze nie „zaskoczył”.

ad.c) Test przeprowadza się przy pracującym silniku, przy czym zakres prędkości obrotowych ustalany jest dla każdego silnika indywidualnie. Sprawdzane tutaj są i jednocześnie wyświetlane podstawowe parametry pracy układu (czas wtrysku, temperatura powietrza, ilość powietrza, temperatura cieczy chłodzącej, położenie tłoka w cylindrze itp.). Najczęściej istnieje możliwość zapisu danych i ich wydruk dla klienta.

ad.d) Test przeprowadzany jest wtedy gdy istnieje kompleksowe stanowisko do diagnozowania z hamownią podwoziową. Wówczas symulowane są warunki jazdy w różnych testach drogowych i sprawdzane są podstawowe parametry układu wtryskowego.

ad.e) Test przeprowadza się przy zatrzymanym silniku i włączonym zapłonie. Autodiagnostyka obejmuje sprawdzenie czujników zamontowanych w układzie wtryskowym i ewentualnie w układzie zapłonowym. Uszkodzenia wyświetlane na zestawach diagnostycznych mają najczęściej postać kodów.

W.10. Diagnostyka układów zasilania ZS. 15.12.98

W silnikach ZS, układ zasilania paliwem decyduje o parametrach funkcjonalnych i użytkowych silnika. Właściwe funkcjonowanie układu paliwowego wymaga bieżącej kontroli jego stanu technicznego. Dotyczy to głównie układu wysokiego ciśnienia, bowiem ten determinuje wielkość dawki, właściwy jej przebieg i dostarczenie jej do cylindra w odpowiednim czasie. Charakter i jakość rozpylenia, mają tutaj również istotne znaczenie, biorąc pod uwagę jakość mieszanki paliwowo powietrznej. Diagnostyka układów zasilania ZS obejmuje:

Oględziny zewnętrzne.

Badanie ogólnego stanu technicznego silnika.

Badanie stanu technicznego poszczególnych zespołów i podzespołów.

ad.1. Oględziny zewnętrzne obejmują przede wszystkim sprawdzenie stanu zamocowania zespołów oraz zlokalizowania ewentualnych nieszczelności zarówno po stronie niskiego jak i wysokiego ciśnienia (po stronie niskiego ciśnienia powodują zapowietrzanie a po stronie wysokiego ciśnienia spadek ciśnienia na wtryskiwaczu).

ad.2. Badanie ogólnego stanu technicznego silnika obejmuje ocenę:

rozruchu silnika

równomierności pracy na biegu wolnym

równomierności pracy przy obrotach maksymalnego momentu i mocy

przyspieszania silnika

hałaśliwości pracy

zadymienia silnika (według trzech metod)

Sprawdzenie poszczególnych zespołów układu zasilającego rozpoczynamy od oceny pompy zasilającej. Najważniejszym parametrem jest tutaj ciśnienie tłoczenia, które w pompach tłoczkowych powinno osiągać minimum 3.5 at. Podobnie można sprawdzić wydatek pompy włączając w układ przepływomierz szeregowy. Następnym elementami w układzie zasilania które, podlegają sprawdzeniu są wtryskiwacze. Stan techniczny sprawdza się na podstawie:

pomiaru ciśnienia wtrysku

próby szczelności

jakości rozpylania

Ciśnienie wtrysku można sprawdzić bezpośrednio na silniku bez wykręcania wtryskiwaczy. Stosuje się do tego specjalne przyrządy typu maksymetr. Manometr włącza się wówczas szeregowo w pobliżu wtryskiwacza i obraca wałem korbowym aż do spowodowania pojedynczego wtrysku. Na maksymetrze można sprawdzić również szczelność wtryskiwaczy. W tym celu po zakończeniu pomiaru ciśnienia wtrysku, należy wytworzyć ciśnienia o 10 at niższe od ciśnienia otwarcia wtryskiwacza. Miarą szczelności, jest czas spadku ciśnienia o 50 at.

Tabela ciśnień wtrysku i dopuszczalnych czasów spadku ciśnień przy sprawdzaniu szczelności wtryskiwaczy.

Ciśnienie wtrysku w atmosferach. [ at.] |

Czas spadku ciśnienia o 50 at. do wartości niższej o 10 at. od ciśnienia wtrysku w sekundach [s] . |

250 |

10 |

200 |

15 |

175 |

20 |

150 |

30 |

120 |

40 |

100 |

70 |

80 |

80 |

• Przy badaniu pompy wtryskowej sprawdza się:

szczelność sekcji tłoczących i zaworów odcinających

kąt wyprzedzenia wtrysku

wydatek sekcji tłoczącej

regulator prędkości obrotowej

Kontrolę szczelności, sekcji tłoczącej na silniku przeprowadza się, stosując metodę pomiaru wartości ciśnienia. W tym celu do badanej sekcji tłoczącej, na króciec pompy, należy podłączyć manometr. Po odłączeniu pozostałych przewodów wysokiego ciśnienia, należy ustawić listwę zębatą w położeniu odpowiadającym dawce maksymalnej. Wałek krzywkowy pompy, należy ustawić w takim położeniu, aby garbik krzywki napędzający dolną sekcję był skierowany przeciwnie do popychacza. Za pomocą wkrętaka, należy spowodować posuwisto - zwrotny ruch tłoczka, jednocześnie pompując paliwo ręczną pompką paliwa. Częstotliwość ruchów tłoczka powinna wynosić około 60 cykli na minutę. Wskutek tłoczenia paliwa, ciśnienie pod manometrem wzrasta. Miarą szczelności dla danej sekcji tłoczącej jest uzyskanie ciśnienia powyżej 300 at. Ciśnieniomierze wykorzystujemy również przy sprawdzaniu zaworków odciążających. W tym celu należy wytworzyć ciśnienie rzędu 250 at. i cofnąć dzwignię listwy sterującej do położenia stop. Jeżeli na manometrze nie zaobserwuje się spadku ciśnienia, to zaworek jest szczelny. Dopuszcza się zaworek do dalszej eksploatacji, gdy czas spadku ciśnienia z wartości 250 at. do wartości 190 at. jest dłuższy niż 60 [s].

W.11. Pomiar kąta wyprzedzenia wtrysku. 22.12.98

• W silniku ZS do prędkości obrotowej rzędu 2600 obr / min ustawiany jest statyczny kąt wyprzedzenia wtrysku paliwa. Powyżej tych prędkości obrotowych, zarówno w pompach wielosekcyjnych jak i rozdzielaczowych, stosowane są regulatory wyprzedzenia wtrysku, które zmieniają kąt wyprzedzenia wtrysku w sposób dynamiczny. Statyczny kąt wyprzedzenia wtrysku może być mierzony dwiema metodami bezpośrednią i pośrednią. Metoda bezpośrednia polega na natrysku paliwa na wieniec koła zamachowego. Metody pośrednie to określenie początku tłoczenia:

bez rurki kontrolnej

za pomocą rurki włoskowatej

za pomocą próby kroplowania

Bezpośrednio na silniku pomiar wydatku sekcji tłoczących dokonuje się dla zdeterminowanej prędkości obrotowej wału korbowego (najczęściej dla obrotów biegu wolnego i mocy maksymalnej) i w określonym czasie. Działanie regulatora prędkości obrotowej bezpośrednio na silniku sprawdzamy przy obrotach biegu wolnego i maksymalnych. Dla obrotów biegu wolnego sprawdzamy regulator zwiększając gwałtownie prędkość obrotową do średniego zakresu obrotów pracy silnika, następnie obserwujemy zachowanie się silnika przy spadku prędkości obrotowej. Jeżeli po powrocie do obrotów biegu wolnego silnik pracuje stabilnie i nie występują wahania prędkości obrotowej to uznajemy, że regulator działa prawidłowo w danym zakresie prędkości obrotowych. Sprawdzenie regulatora w górnym zakresie prędkości obrotowych polega na obserwacji powrotu listwy sterującej do położenia wyjściowego odpowiadającego dawce maksymalnej. Po przesunięciu listwy w położenie dawki maksymalnej staramy się naciskając na listwę przesuwać ją lekko w kierunku zwiększania dawki. Jeżeli układ regulatora powoduje odpychanie listwy do położenia wyjściowego, świadczy to o właściwym działaniu regulatora w zakresie prędkości maksymalnych.

• Diagnostyka układu hamulcowego. Ocenia się statystycznie, że przyczyną 60% wypadków drogowych jest spowodowanych niesprawnym układem hamulcowym. Przydatność hamulców jest określana skutecznością ich działania. Miarą skuteczności działania hamulców jest droga lub opóźnienie hamowania. Metody diagnostyczne zmierzają ku temu, aby ocena skuteczności działania hamulców była przeprowadzona na podstawie wartości sił lub momentów hamowania.

Kontrola stanu technicznego układu hamulcowego obejmuje:

sprawdzenie wstępne

ocenę skuteczności działania hamulców

Sprawdzenie wstępne układu hamulcowego obejmuje:

oględziny zewnętrzne

pomiary jałowego i czynnego skoku hamulca

ocenę szczelności układu

Podczas oględzin zewnętrznych sprawdzamy poprawność zamocowania poszczególnych elementów oraz szczelność układu. Pomiary jałowego i czynnego skoku pedału wykonywane są wraz z pomiarem położenia pedału hamulca w stosunku do całego skoku. Jałowy skok pedału hamulca nie powinien być większy niż 20% skoku całkowitego (zwykle 15 ÷ 20 mm - osobowe do 30 mm - ciężarowe).

Nacisk na pedał hamulca powinien być rzędu 20 ÷30 N. Wartość czynnego skoku pedału hamulca, powinna być taka aby rezerwa odległości między stopą pedału hamulca a podłogą kabiny była nie mniejsza niż 20 ÷ 25 % całkowitego skoku pedału hamulca (minimum 40 mm). Skok czynny nie może ulegać zmianie po kilkukrotnym naciśnięciu pedału. Jeżeli po pierwszym naciśnięciu pedału, znajdzie się on w mniejszej odległości od podłogi kabiny niż odległość rezerwowa, a po kolejnych naciśnięciach jest w położeniu właściwym. Wskazuje to na niesprawność zaworu zwrotnego pompy. Jeżeli po pierwszym naciśnięciu pedału, znajdzie się on w mniejszej odległości od podłogi kabiny niż odległość rezerwowa, a po kolejnych naciśnięciach skok czynny się skraca (pedał rośnie), świadczy to o zapowietrzeniu układu. Próbę szczelności układu wykonuje się po uzyskaniu pozytywnej próby jałowego i czynnego skoku pedału hamulca. W celu wykonania tego pomiaru należy nacisnąć na pedał hamulca z możliwie stałą maksymalną siłą w czasie jednej minuty. Jeżeli pedał hamulca zmieni swoje położenie, oznacza to że hydrauliczny mechanizm uruchamiający jest nieszczelny.

W.12. Ocena skuteczności działania hamulców. 5.01.99

Ocenę skuteczności działania hamulców można przeprowadzić w warunkach drogowych oraz podczas badań stanowiskowych. Podczas badań drogowych oceniane są dwie wartości:

długość drogi hamowania

opóźnienie hamowania

Pomiary te ponieważ są przeprowadzane w rzeczywistych warunkach dynamicznych samochodu, są najbardziej adekwatne dla oceny skuteczności działania hamulców. Z punktu widzenia oceny diagnostycznej jednak metody te są mało przydatne ponieważ wymagają odpowiednich warunków pomiarów w tym przygotowania odpowiedniego odcinka drogi osobno wydzielonej dla tego typu badań. Badania diagnostyczne są przeprowadzane na stanowiskach diagnostycznych, gdzie ocenę skuteczności działania hamulców przeprowadza się na podstawie pomiaru wartości sił hamowania.

Długość drogi hamowania jest oceniana długością odcinka od początku hamowania do całkowitego zatrzymania pojazdu. Podczas badań stanowiskowych przy ocenie skuteczności działania hamulców są stosowane dwie metody:

dynamiczna (bezwładnościowa),

quasi-statyczna.

Metoda dynamiczna polega na pomiarze sił bezwładności powstałej w czasie hamowania w strefie styku kół samochodu z powierzchnią oporową. Siły hamowania oceniane są na podstawie wartości sił bezwładności mas przemieszczających się z samochodem i będących w ruchu postępowym i obrotowym, lub sił bezwładności mas kół zamachowych stanowiska działających na koła samochodu.

Do pomiaru sił bezwładności mas przemieszczających się w ruchu postępowym i obrotowym służą stanowiska płytowe. Pomiar odbywa się w ten sposób, że z określoną prędkością najeżdża się na wydzielone płyty stanowiska pomiarowego i hamuje się pojazdem. Pomiar sił bezwładności jest przeliczony na wartości sił hamowania przez układy sterujące stanowiskiem pomiarowym.

Hamownie płytowe firmy Schenck - prędkość najazdu 20 km / h.

Hamownie płytowe firmy Wearer - prędkości najazdu 12 ÷ 15 km / h.

Pomiar dynamiczny na stanowiskach rolkowych może się odbywać dwoma sposobami :

z napędem od kół badanego samochodu,

z napędem własnym.

Przy pierwszej metodzie rolki hamulcowe są napędzane kołami samochodu. Rolki napędza się do określonej prędkości obrotowej co odpowiada prędkości jazdy 80 km / h. Po osiągnięciu tej prędkości zostaje wyłączony napęd rolek i uruchamia się hamulce. Liczba obrotów rolek od rozpoczęcia hamowania do zatrzymania samochodu jest miarą drogi hamowania. Natomiast opóźnienie kątowe rolek miarą sił hamowania.

Quasi-statyczna metoda badań hamulców polega na pomiarze sił hamowania kół obracających się z minimalną prędkością które są napędzane od rolek urządzenia. Urządzenie rolkowe do metod quasi-statycznych składa się z dwóch zespołów, napędowego, umieszczonego we wspólnej lub oddzielnej ramie, układu pomiarowego z kolumną sterowniczą i przyrządu do pomiaru nacisku na pedał hamulca. Zasada pomiaru polega na tym, że po ustawieniu kół jednej osi na rolkach odłącza się ich napęd, moment obrotowy z silników jest przenoszony przez reduktory i przekładnie na rolki które z kolei napędzają koła samochodu. Kierunek obrotu kół powinien być zgodny z kierunkiem jazdy samochodu. Naciskając na pedał hamulca uruchamiamy układ hamulcowy samochodu. Wartość siły nacisku na pedał powinien być taki aby hamowanie odbywało się bez blokady kół. Wartość siły nie może być jednak większa niż 500 N⋅m. Do sygnalizacji blokowania kół służy dodatkowa trzecia rolka umocowana sprężyście między dwoma zasadniczymi.

Przygotowanie samochodu do pomiarów polega na sprawdzeniu stanu bieżników opon i ciśnienia w ogumieniu. Bieżniki opon powinny mieć wyraźną rzeźbę a głębokość rowków nie może być mniejsza niż 2 m⋅m. Ciśnienie w ogumieniu powinno być nominalne.

• Dokładna metoda badań (na stanowiskach quasi-statycznych) stanu technicznego układu hamulcowego obejmuje czynności:

wyznaczenie sił hamowania dla poszczególnych kół, osi, oraz całego samochodu,

określenie sum sił hamowania kół lewych i prawych,

określenie sum sił hamowania kół osi przedniej i tylnej dla dopuszczalnych wartości sił nacisku na pedał hamulca,

określenie wskaźnika stabilności hamowania.

Celem wyznaczenia wartości sił hamowania należy najpierw określić współczynnik proporcjonalności k

![]()

Ph - siła hamowania koła

Pn - siła nacisku na pedał hamulca

Wartość siły Ph jest wyznaczona na podstawie trakcyjnie powtarzanych pomiarów siły hamowania przy trzech wartościach siły nacisku na pedał hamulca Pn (mniejszych od maksymalnej wartości dopuszczalnej 500N⋅m). Następnie określamy siłę Ph która jest średnią arytmetyczną maksymalnych i minimalnych wartości sił hamowania uzyskiwanych podczas kolejnych pomiarów. Z obliczonej wartości współczynnika k należy znaleźć średnią arytmetyczną dla każdego koła kśr.

![]()

Różnica między poszczególnymi wartościami k i kśr dla każdego koła nie powinna przekroczyć 10%. Po określeniu kśr dla każdego koła wyznaczamy wartość siły hamowania dla dopuszczalnej siły nacisku na pedał hamulca według wzoru:

![]()

Następnie określamy sumy sił hamowania dla kół osi przedniej, tylnej i całego samochodu (Php, Pht, Phs). Po czym określamy stosunek sił hamowania kół osi przedniej i tylnej dla dopuszczalnej wartości sił nacisku na pedał hamulca według wzoru:

![]()

m = 1 ÷ 1,5 - dla samochodów osobowych

m = 0,8 ÷ 1,2 - dla samochodów ciężarowych

Następnie określamy sumy sił hamowania kół lewych i prawych, sumy te przy dopuszczalnych wartościach sił nacisku na pedał hamulca nie powinny się różnić więcej niż o 2%. Na końcu pomiarów określamy wskaźnik stabilności siły hamowania dla każdego koła według wzoru:

![]()

![]()

- średnie wartości maksymalne i minimalne sił hamowania uzyskane podczas trzech kolejnych pomiarów przy najwyższej wartości siły nacisku na pedał hamulca b = 1 ÷ 1,2.

Dla celów diagnostycznych, kontrolę prawidłowości działania hamulców przeprowadza się tak zwaną metodą różnicową. Metoda ta polega na zastosowaniu podczas badań dwóch kryteriów:

Uzyskania siły hamowania powodującej początek blokowania jednego z kół.

Uzyskanie w zakresie pomiarowym wartości stosunku różnicy sił hamowania do siły większej nie przekraczającej 2% (max / min).

Dodatkowo powinno się sprawdzić wartość sumy sił hamowania na kołach do ciężaru pojazdu i tak wartość prawidłowa wynosi:

Nie mniej niż 52% - dla samochodów osobowych,

≥ 45% - dla autobusów,

≥ 40% - dla samochodów ciężarowych.

• Diagnostyka układu jezdnego.

Stan techniczny układu jezdnego ma istotny wpływ na kierowalność i bezpieczeństwo jazdy samochodem. Ocena stanu technicznego układu jezdnego jest dokonywana na podstawie:

Oględzin zewnętrznych.

Pomiarze parametrów diagnostycznych.

Zasadniczym celem oględzin zewnętrznych jest lokalizacja pęknięć, ewentualnych odkształceń, pewności połączeń, stanu ogumienia oraz szczelności amortyzatorów.

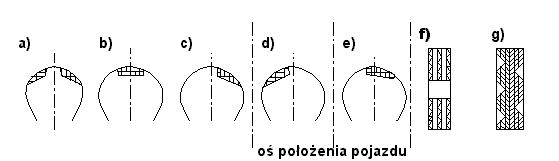

Przykładowe charakterystyczne zużycie bieżników opony.

zbyt niskie ciśnienie powietrza w kole,

zbyt wysokie ciśnienie powietrza w kole,

ujemny kąt pochylenia koła,

nadmierny kąt pochylenia koła,

nadmierna rozbieżność kół,

niewyrównoważenie statyczne koła,

niewyrównoważenie dynamiczne koła.

Do oceny stanu technicznego zawieszenia są wykorzystywane parametry drgań wymuszonych i swobodnych. Podczas badań wyznaczane są charakterystyki amplitudowo-częstotliwościowe elementów zawieszenia. Porównując te charakterystyki z wzorcowymi ocenia się przydatność zawieszenia. Metoda drgań wymuszonych polega na tym, że wejściu układu jest zadawane obciążenie wymuszające przemieszczeniu pionowe a na wyjściu są rejestrowane charakterystyki amplitudowo-częstotliwościowe. Z względu, że na wartość amplitud wpływa nie tylko właściwość zawieszenia ale również masa samochodu i sztywność opon. Badania powinny być przeprowadzone przy nie obciążonym samochodzie oraz przy nominalnym ciśnieniu w oponach.

Badania za pomocą drgań swobodnych polegają na rejestracji drgań swobodnych które zostały wymuszone dwoma sposobami:

przez odciągnięcie nadwozia samochodu w dół pokonując opór sprężyn (resorów) i uwalniając nadwozie w sposób nagły,

spuszczając samochód z pewnej wysokości na koła.

W obu przypadkach podłączony jest układ rejestrujący, który kreśli charakterystyki amplitudowo-częstotliwościowe, które następnie porównuje się z charakterystykami wzorcowymi.

Zasadniczy wpływ na przebieg charakterystyk amplitudowo-częstotliwościowych ma właściwe funkcjonowanie amortyzatora. Właściwe funkcjonowanie amortyzatora jest w zasadniczym stopniu zależne od stopnia napełnienia amortyzatora płynem. Ocenia się, że praca amortyzatora pogarsza się gwałtownie przy napełnieniu mniejszym niż 80%, a przy napełnieniu około 50% pojemności amortyzator praktycznie przestaje działać.

Przykładowa charakterystyka amortyzatora.

• Przy diagnozowaniu kół samochodu przeprowadza się pomiary:

zbieżności kół,

kątów pochylenia kół przednich i tylnych,

kątów pochylenia sworzni zwrotnic,

kątów wyprzedzenia sworzni zwrotnic,

kontu skrętu przednich kół,

równoległości kół do podłużnej osi samochodu,

równoległości osi.

Kontrola ustawienia kół może być przeprowadzona w warunkach dynamicznych i statycznych.

Kontrola w warunkach dynamicznych odbywa się podczas jazdy pojazdu. W tym celu istnieją odpowiednie stanowiska płytowe, które w skutek odpowiedniego rozkładu sił od koła na płytę powodują jej przemieszczenie co umożliwia rejestrację bezpośrednią niektórych parametrów.

Przy metodach statycznych korzysta się z przenośnych urządzeń optycznych, które mogą być ustawiane na płaszczyznach spełniających określone kryteria: dopuszczalny błąd wypoziomowania powierzchni nie powinien przekraczać 1m na 1000m, ciężar przy badaniu (w sensie obciążenia pojazdu) powinien być zgodny z wymogami stawianymi przez producenta.

• Wyważanie kół.

Wyważenie kół można przeprowadzić dwoma sposobami:

Przez zdjęcie koła z samochodu i wyważenie za pomocą wyważarki stacjonarnej.

Przez wyważenie koła w samochodzie za pomocą wyważarki dostawnej.

Zasadniczą zaletą 1 - go sposobu jest duża dokładność, natomiast wadą niemożliwość uwzględnienia bębna, tarczy hamulcowej oraz piasty koła, również koszt wyważarek stacjonarnych jest wyższy. Zaletą 2 - go sposobu jest zdecydowanie mniejsza czasochłonność pomiaru oraz uwzględnienie bębna i tarczy hamulcowej oraz piasty koła.

Bicie opony nie może przekroczyć: osiowe - 2mm, promieniowe - 3mm.

• Diagnostyka instalacji elektrycznej.

Stan techniczny źródeł energii, czyli akumulatora oraz prądnicy lub alternatora ma zasadniczy wpływ na właściwe funkcjonowanie całej instalacji elektrycznej pojazdu. Najważniejszym parametrem diagnostycznym w akumulatorze jest gęstość elektrolitu. Przy dokładnym pomiarze gęstości powinno się również oceniać wpływ temperatury ponieważ termometry są cechowane w temperaturze 20°C. Poprawka na jeden °C powinna wynosić 0,0007g /cm3.

Gęstość elektrolitu w temperaturze 20°C [g/cm3] |

Temperatura krzepnięcia |

Udział masowy H2SO4 w % |

Stopień naładowania akumulatora w % |

1,29÷1,26 |

-65 |

38,05÷34,8 |

100 |

1,25÷1,23 |

-56 |

33,6÷31,25 |

75 |

1,22÷1,18 |

-25 |

29,84÷24,74 |

50 |

1,17÷1,16 |

-16 |

23,5÷22,44 |

25 |

1,15÷1,09 |

-8 |

21,2 |

0 |

W momencie gdy akumulator osiągnie 50% stanu naładowania należy go bezwzględnie naładować.

Stan techniczny prądnicy sprawdza się następująco:

Oględziny zewnętrzne.

Kontrola prądu ładowania.

Pomiar natężenia prądu pobieranego podczas pracy prądnicy jako silnik.

Pomiar prędkości obrotowej biegu jałowego przy której prądnica wytwarza napięcie znamionowe.

Pomiar prędkości obrotowej prądnicy która jest obciążona prądem znamionowym przy którym uzyskuje się moc znamionową.

W alternatorze przy sprawdzeniu stanu technicznego dokonuje się analizy porównawczej charakterystyk [![]()

] natężenia w funkcji prędkości obrotowej i [![]()

]natężenia prądu wzbudzenia w funkcji prędkości obrotowej.

Przy układzie rozruchowym podstawową sprawą jest sprawdzenie poprawności działania rozrusznika.

Poprawne działanie rozrusznika jest charakteryzowane możliwością uruchamiania silnika. Przed wykonaniem sprawdzenia rozrusznika należy włączyć światła drogowe. Przy sprawnym akumulatorze światła drogowe powinny świecić jasno. Włączenie rozrusznika powinno spowodować lekkie przygaszenie świateł drogowych. Słabe świecenie świateł drogowych i zupełne ich wygaszenie przy uruchamianiu rozrusznika przy jednoczesnym wolnym obracaniu się wałka rozrusznika oznacza, że uszkodzony jest sam rozrusznik.

• Sprawdzenie świateł.

Światła można sprawdzić za pomocą ekranu lub przenośnych przyrządów optycznych.

Za pomocą ekranu najczęściej przeprowadza się badania świateł reflektorów w dużych bazach transportowych, gdzie istnieje sprzęt transportowy tego samego typu.

Odległość reflektorów od ekranu: osobowe - 5m, ciężarowe - 10m.

Natężenie świateł drogowych nie powinno być mniejsze niż 20lux.

Metody kontroli ustawienia świateł:

Ilość żarników żarówki |

System świateł mijania |

Granica cienia |

metoda |

Kontrola ustawień reflektora |

|

|

|

|

|

Góra-dół |

Lewo-prawo |

2 |

Z granicą cienia (europejski) |

Asymetryczna 15° |

A |

Tylko świateł mijania |

|

|

|

Symetryczna |

B |

Według świateł mijania |

Według świateł drogowych |

|

Bez granicy cienia (amerykański) |

Brak wyraźnej granicy |

C |

Tylko według światła drogowego |

|

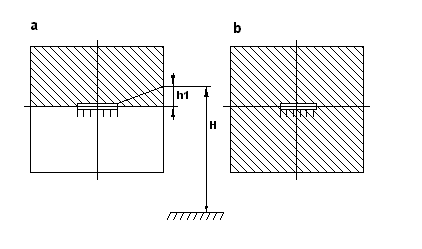

Obraz na ekranie pomiarowym przyrządu Ks20 przy właściwych ustawieniach reflektora.

Metoda A (z asymetrycznym światłem) Metoda C (bez granicy cienia)

Metoda B

a - światła mijania

b - światła drogowe

5

1

Wyszukiwarka

Podobne podstrony:

Diagnostyka silnika-warsztat, ELEKTRONIKA

Diagnostyka silnika o ZI (czujnik ciśnienia sprężania)

27c ?danie diagnostyczne silnika dwusuwowego

Diagnozowanie silnika o zapłonie samoczynnym

27a ?danie diagnostyczne silnika dwusuwowego

Diagnostyka silnika, Peugeot 306

[Audi A4 TDI, Turbo] Diagnozowanie silnika TDI, Turbo

GE Diagnostyka silnika 1,9 TDI

27b ?danie diagnostyczne silnika dwusuwowego

Diagnostyka silnika stanowisko diagnostyczne

Diagnostyka silnik.VW kody błysk.Porady(1), ETEKTRYKA NN, Diagnostyka Samochodowa !!!!!!!!!!!!, Auto

Diagnostyka silnika-warsztat, ELEKTRONIKA

Diagnostyka silnika 2 opis kodow

Diagnostyka Silnika

Diagnostyka silnika 1 opis kodow

Diagnostyka silnika właściwa

więcej podobnych podstron