Definicje CIM

Komputerowo Zintegrowane Wytwarzanie, CIM (ang. Computer Integrated Manufacturing) -obejmuje wszystkie aspekty wytwarzania wspomaganego przez komputer, systemy wspomagania logistyki i technologii produkcji.

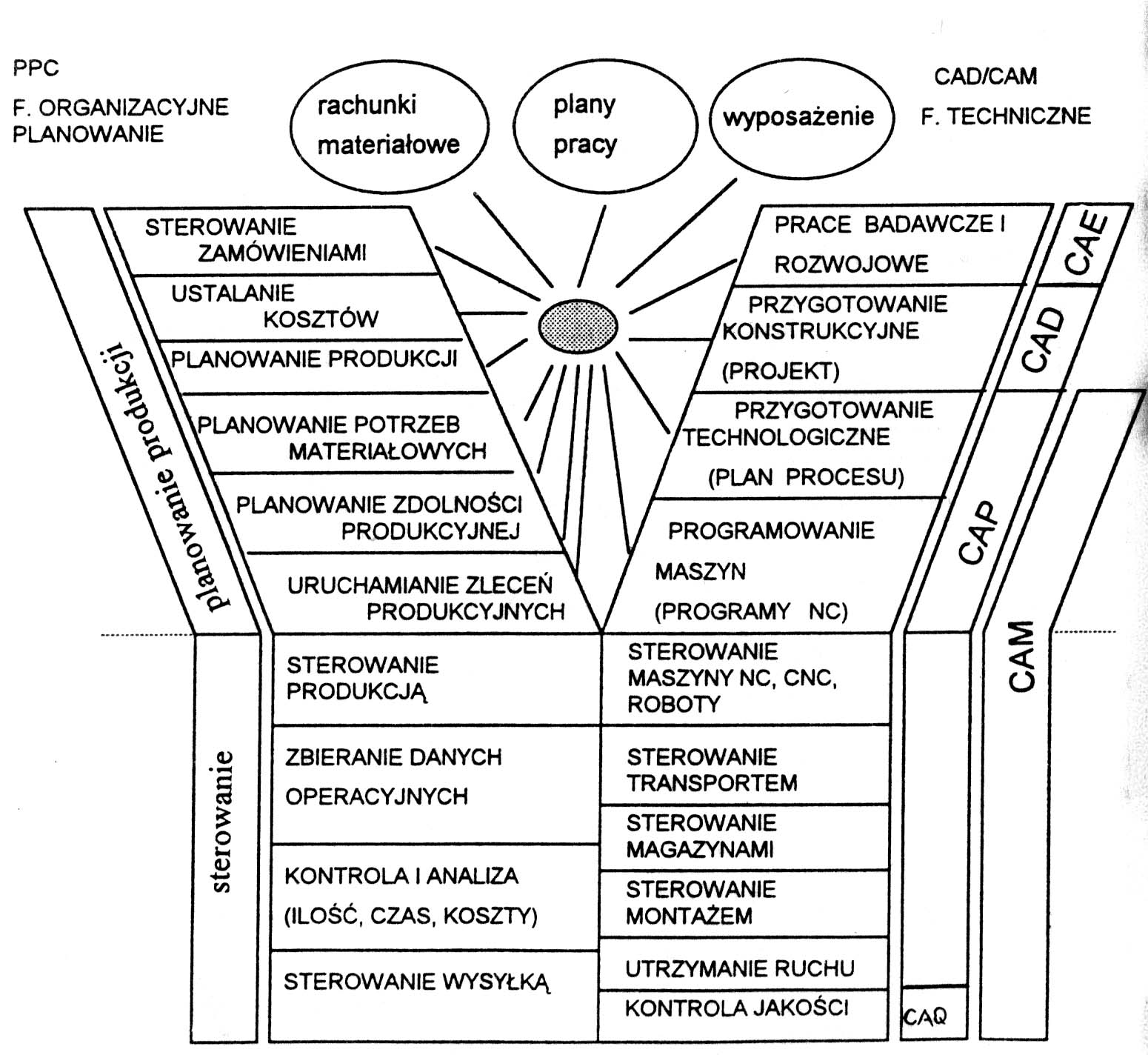

CIM składa się z trzech zasadniczych modułów: modułu CAD, CAM oraz planowania i sterowania produkcją PPC (wg Harringtona)

CIM jako wytwarzanie i rozwój produktu, co szczegółowo określa się jako CAD i CAM (wg Japończyków)

Wg GE w centrum CIM jest baza danych dostępna dla indywidualnych użytkowników, takich jak pracownicy następujących działów: działy projektowe i konstrukcyjne, dział planowania (planowanie produkcji i sterowania produkcją), wydziały bezpośrednio produkcyjne (np. wydziały obróbki, montażu) i sterowanie rezerwami. W ramach CIM uwzględniona została kooperacja z innymi przedsiębiorstwami możliwa przez zewnętrzne połączenia sieciowe.

Komponenty CIM (wykres Y)

Zadania realizowane w ramach CIM podzielono na dwie grupy: -zadania operacyjne,

-techniczne.

Obie grupy można podzielić na 2 etapy: planowanie i sterowanie.

Do pierwszej z tych kategorii tj funkcji organizacyjnych w ramach etapu planowania wchodzą:

Sterowanie zamówieniami,

Ustalanie kosztów,

Tworzenie głównych planów produkcyjnych,

Zarządzanie materiałami,

Zarządzanie obciążeniami stanowisk.

W ramach etapu sterowania do funkcji organizacyjnych zalicza się:

Sterowanie produkcją,

Zbieranie danych operacyjnych,

Sterowanie ilością, czasem i kosztami,

Sterowanie wysyłka gotowych wyrobów.

Funkcje techniczne na etapie planowania obejmują:

Tworzenie rysunków ofertowych,

Projektowanie CAD,

Planowanie procesu (CAPP),

Przygotowanie programów NC,

Do funkcji technicznych na etapie sterowania zalicza się:

sterowanie urządzeniami NC, CNC, DNC,

Sterowanie transportem,

Sterowanie montażem,

Utrzymanie ruchu.

Charakterystyka PPC (PPS)

Production Planning and Control (Planowanie i sterowanie produkcją) - terminem tym określa się stosowanie wspomaganych komputerowo systemów w celu organizacji planowania, sterowania i nadzorowania przebiegu produkcji, począwszy od opracowania oferty, a skończywszy na wysyłce wyrobu w aspektach ilości, terminów i zdolności produkcyjnych. Planowanie i sterowanie produkcją jest klasycznym procesem przetwarzania danych, związanych z planowaniem produkcji i sterowaniem jej przebiegiem.

Poziom aplikacji PPC jest nadal niewystarczający. Powodem są „półśrodki”, które powodują wolny rozwój właściwych systemów. Takimi półśrodkami są pojedyńcze niezależne moduły, które nie mogą być integrowane. Takimi modułami są m.inn. systemy zarządzania materiałami, systemy kadrowe, itp. Rozwój tego typu modułów spowodował również rozwój sprzętu komputerowego i oprogramowania. Oprogramowania funkcjonalnego i przyjaznego dla użytkownika, co pociągnęło za sobą wysoką reorganizację.

Dostawcy PPC budują systemy opierając się na idei planowania sukcesywnego. Jest to planowanie kolejne (for-reaching).

Wiele systemów PPC posiada moduły działające na zasadzie „przepowiadacza”. Można wyróżnić następujące rodzaje modeli:

model symulacyjny - dla wczesnego wykrywania wąskich gardeł przy planowaniu materiałów i rozplanowywaniu zadań na poszczególne stanowiska. Symulacja prowadzona jest z wyprzedzeniem i nie działa w czasie rzeczywistym,

model optymalizujący - dla ustalenia kosztów i dochodów będących efektem alternatywnych programów. Konsekwencją takiego postępowania jest konieczność częstego przeplanowywania spowodowanego ruchem zamówień i zmianami prognoz rynkowych.

Planowanie potrzeb materiałowych (MRP)

Najbardziej rozpowszechnionymi systemami w planowaniu produkcji są systemy planowania potrzeb materiałowych (Material Resource Planning).

W systemach tych wyróżnia się popyt niezależny związany z zamówieniami odbiorców i z wynikami badań marketingowych oraz popyt zależny na elementy składowe wyrobów, który jest funkcja popytu niezależnego.

Popyt zależny = F(popyt niezależny)

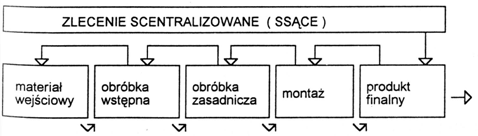

Systemy MRP są typowymi przykładami systemów tłoczących. Systemy tłoczące polegają na wzmacnianiu zakłóceń występujących w toku realizacji kolejnych faz produkcji, wynikających np. ze zmian terminów realizacji, ich niedotrzymywania, zmian popytu, , niewykonania produkcji w zaplanowanej ilości, itd.

MRP to skomputeryzowany algorytm stosowany do zamawiania i sterowania zamówieniami. Bazuje on rachunku materiałowym. Rachunek materiałowy jest zbliżony postacią do instrukcji montażowej.

MRP nie przewiduje analizy zdolności produkcyjnych i kolejności realizacji zadań.

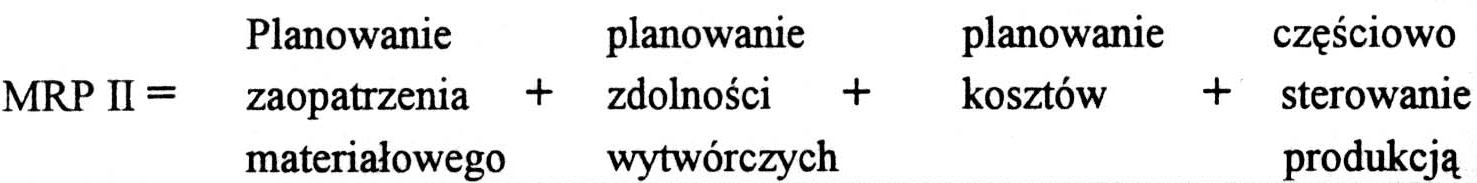

Scharakteryzować system MRP II

System zarządzania zasobami MRP II składa się z :

planowania zdolności wytwórczych (obciążenia maszyn i urządzeń),

planowania uruchamiania zamówień,

ustalania kolejności operacji.

Podstawowym wymaganiem dla MRP II (Management Requirement Planning) jest aktualizowanie bazy w tej części, gdzie zapisywane są informacje o urządzeniach i ich obciążeniach. Jest to system typu ssącego. W systemach typu ssącego nie występuje centralne zlecenie. Wielkości zleceń dla kolejnych faz produkcji wynikają z aktualnego popytu zgłaszanego przez komórki produkcyjne. W systemach ssących zakłócenia są tłumione, łatwiej jest reagować na zmiany popytu, cykle produkcyjne są krótsze, a zapasy mniejsze.

Planowanie zdolności produkcyjnej jest podstawową działalnością MRP II . Polega to na ustawianiu „planu gry” wg którego będzie funkcjonowała fabryka.

System MRP II (Manufacturing Resource Planning) pozwala na planowanie zasobów produkcyjnych, obejmuje

sterowanie zasobami i produktami przedsiębiorstwa oraz zarządzanie działalnością firmy także w aspekcie finansowym, uzupełnione o moduły planowania sprzedaży, zarządzania kadrami, stanowiskami roboczymi, gotówką itp. Umożliwiają planowanie działalności przedsiębiorstwa produkcyjnego i dystrybucyjnego (handlowego). Celem opracowania tego modułu było zwiększenie możliwości przedsiębiorstwa w zakresie sprawnego i szybkiego reagowania na zmieniające się potrzeby klientów przy równoczesnej redukcji poziomu składowanych zapasów. W module tym uwzględnione są aktualne zdolności produkcyjne, poziom zatrudnienia oraz posiadane wyposażenie techniczne. Projektowane operacje zostają zintegrowane z planowaniem finansowym. Prognozuje się bowiem w tym przypadku przepływy finansowe niezbędne do prowadzenia działalności na określoną wcześniej skalę w oparciu o prognozy sprzedaży i przyjęte zamówienia. System taki jest znacznie bardziej złożony w porównaniu do MRP i wymaga znacznie obszerniejszego zaplecza informacyjnego. Do podstawowych funkcji MRP II należą: planowanie działalności, harmonogramowanie produkcji, planowanie zapotrzebowania materiałowego, planowanie zapotrzebowania potencjału, bieżące sterowanie produkcją. Zastosowanie MRP II jako udoskonalenia poprzedniego systemu (MRP) polegało przede wszystkim na zainstalowaniu nowych elementów umożliwiających: permanentną kontrolę przebiegu procesu produkcyjnego i związaną z tym prezentacja na bieżąco stanu jego zaawansowania w zakresie wytwarzania zamówionych wyrobów, natychmiastową reakcję na zmiany charakterystyki i ilości produkowanych dóbr,

wyznaczanie pożądanej wielkości zapasów, określanie stopnia obciążenia wykorzystywanych urządzeń produkcyjnych, kształtowanie kosztów wytwarzania. Poprzez stosowanie symulacji (przede wszystkim w warunkach wspomagania komputerowego) prezentowany moduł umożliwia również dokładną analizę możliwych sytuacji. Jako zaletę MRP II należy także wskazać zintegrowanie planowania w ujęciu ilościowym z planowaniem w ujęciu wartościowym, co umożliwia wyrażenie wielkości planowanych w jednostkach pieniężnych.

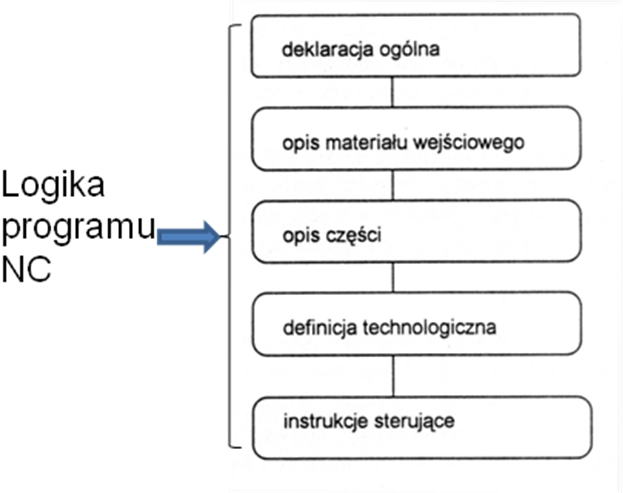

CAPP - istota i obszar działania

CAPP - komputerowe wspomaganie planowania procesów

CAPP obejmuje:

określenie technologii,

określenie parametrów procesów zaleznych od materiału, narzędzi, przyrządów, uchwytów,

określenie sposobów ustalenia i zamocowania,

dobór i zaprojektowanie przyrządów i uchwytów (chwytaków),

określenie sposobu, częstotliwości i zakresu kontroli wymiarowej,

dobór obrabiarek i urządzeń,

opracowanie programów sterujacych,

określenie sprzężeń zwrotnych dla sterowników, czujników, itd.,

określenie trajektorii narzędzi i ramion robotów,

szacowanie czasochłonności,

pozyskiwanie z systemu CAD geonetrii części.

Wyszukiwarka

Podobne podstrony:

MR-pytania i odpowiedzi, SiMR - st. mgr, pojazdy, POJAZDY samochody opracowane pytania, POJAZDY sam

Azja i Pacyfik pytania i odpowiedzi egz

Pytanie 4, AK, pasemko, Opracowania na obronę, z roku

Pytanie 4, AK, pasemko, Opracowania na obronę, z roku

podstawy marketingu pytania i odpowiedzi, FiR I stopień 2012-2015, Semestr I, Marketing (dr Przemysł

5, AK, pasemko, Opracowania na obronę, z roku, Pytania, skrot

Organizacja produkcji budowlanej, pytania i odpowiedzi (Egz)

pytania i odpowiedzi na egz 2, Studia, Informatyka

pytania i odpowiedzi, gik VI sem, GiK VI, SIP, przodki SIP, SIP 3, kolos wykłady, SIP, pierdukinako

Organizacja produkcji budowlanej pytania i odpowiedzi (Egz)

pytania i odpowiedzi egz

Sawicki,ekonomika budownictwa,pytania i odpowiedzi egz

anomia pytania z odpowiedziami

Masaż Pytania i Odpowiedzi

AUTOMATYKA w pytaniach i odpowiedziach scan

INTERNA pytania - odpowiedzi, Interna

Parchy pytania z odpowiedziami, Weterynaria, III rok, kolokwia

więcej podobnych podstron