2. Produkcja jednostkowa, seryjna i masowa: co to jest i cechy w punktach

a) Produkcja jednostkowa charakteryzuje się bardzo małą liczbą produkowanych wyrobów i jednorazowością wykonania. Powtarzalność zamówień na ten sam wyrób może wystąpić w zasadzie tylko przypadkowo i w dużych odstępach czasowych. W związku z tym koszty przygotowania produkcji winny być możliwie ograniczone.

Najważniejsze cechy produkcji jednostkowej to:

stosowanie obrabiarek uniwersalnych, urządzeń ogólnego przeznaczenia i znormalizowanych narzędzi,

ograniczenie czasu przygotowawczo-zakończeniowego,

powszechne występowanie trasowania,

wykonanie na jednej obrabiarce wielu operacji - często całej obróbki przedmiotu,

zatrudnienie wysoko wykwalifikowanych pracowników do obsługi obrabiarek,

ustawienie stanowisk pracy w układzie rodzajowym.

Zaletą rodzajowego układu stanowisk pracy jest duża jego elastyczność, pozwalająca na szybką i łatwą zmianę produkowanego wyrobu. Wadą natomiast wydłużone drogi transportu przedmiotów obrabianych, jak i potrzeba posiadania stosunkowo dużych powierzchni magazynowania przedmiotów oczekujących na kolejne operacje.

b) Produkcja seryjna charakteryzuje się seriami zawierającymi pewną liczbę wyrobów, przy czym serie powtarzają się. W zależności od wielkości serii można przeznaczyć mniej lub więcej czasu i środków na przygotowanie produkcji. Zależnie od liczby sztuk wyrobów w serii, pracochłonności wykonania i częstości powtarzania serii produkcja może być małoseryjna, średnioseryjna i wielkoseryjna. Na przykład w odniesieniu do wyrobów średniej wielkości produkcję od 5 do 25 sztuk w serii uważa się za małoseryjną, od 25 do 100 sztuk za średnioseryjną, a powyżej100sztuk za wielkoseryjną.

Do cech produkcji seryjnej należy zaliczyć:

obciążenie poszczególnych stanowisk pracy powtarzającymi się okresowo operacjami,

oprócz obrabiarek uniwersalnych stosowanie obrabiarek specjalnych,

stosowanie w szerokim zakresie uchwytów, przyrządów i narzędzi specjalnych,

mniejsza liczba pracowników o wysokich kwalifikacjach,

bardziej szczegółowe opracowanie procesów technologicznych,

rozmieszczenie stanowisk pracy częściowo wg. rodzajów, a częściowo wg kolejności wykonywanych operacji, tworzy się tzw. gniazdo obróbkowe.

Gniazdo obróbkowe jest zestawem stanowisk do wykonania różnych części o podobnych procesach technologicznych. Zasadą organizacji gniazda jest wykonanie przedmiotów „na gotowo”, dlatego mogą się w nim znaleźć stanowiska do hartowania, obróbki ręcznej, do kontroli, jak również kuźniarki, maszyny odlewnicze itp.

c) Produkcja masowa charakteryzuje się dużą liczbą wyrobów produkowanych przez dłuższy okres czasu w sposób ciągły, przy czym każda operacja jest związana z określonym stanowiskiem, a konstrukcja wyrobu zmienia się rzadko. Produkcja masowa wymaga bardzo starannego przygotowania i znacznych środków na wyposażenie techniczne.

Podstawowe cechy produkcji masowej to:

stosowanie głównie obrabiarek specjalnych,

ciągłe wykonywanie tych samych operacji na tych samych stanowiskach pracy,

stosowanie uchwytów i narzędzi specjalnych - całkowita eliminacja trasowania,

materiały wejściowe wymiarami i kształtem są zbliżone do gotowych wyrobów,

całkowita zamienność części lub jej wysoki stopień,

kwalifikacje obsługi (mniejsze obsługa produkcyjna -wysokie ustawiacze),

bardzo szczegółowo opracowane procesy technologiczne,

ustawienie stanowisk pracy w linie obróbkowe.

Linia obróbkowa stanowi taką odmianę układu przepływowego, w której stanowiska są ustawione w kolejności wykonywanych operacji, a wszystkie elementy procesu produkcyjnego powtarzają się w czasie, jaki upływa między zejściem z linii dwóch kolejnych przedmiotów, zwanym taktem produkcji. Czas trwania operacji powinien być równy taktowi produkcji lub jego krotności.

3. Co to jest półfabrykat: przykłady, czynniki wpływające na dobór półfabrykatu!

Półfabrykatem nazywamy niewykończony przedmiot, z któregoprzez dalszą obróbkę, polegającą na zmianie kształtu, wymiaru,stanu powierzchni lub właściwości, wykonuje się daną część. Niewolno opracowywać szczegółowego procesu technologicznego bezznajomości materiału wyjściowego. Półfabrykat z reguły różni sięod wyrobu końcowego i występująca różnica będzie zależna odmetody jego wykonania, a także planowanego procesu technologicznego.

Półfabrykaty dzielimy na następujące grupy:

półfabrykaty z materiałów hutniczych,

odlewy,

półfabrykaty spajane,

wykroje,

odkuwki,

półfabrykaty z tworzyw sztucznych,

otrzymane metodą obróbki plastycznej na zimno,

otrzymane przez spiekanie proszków metali.

Głównymi czynnikami wpływającymi na dobór półfabrykatu są:

wielkość produkcji,

kształt przedmiotu,

materiał przedmiotu bądź specyficzne zalecenia dotyczącewarunków technicznych,

wyposażenie zakładu w działy produkcji.

Tendencją obserwowaną w ostatnim czasie jest dobór półfabrykatuo kształcie zbliżonym do gotowej części (z niektórymi powierzchniami wykonanymi na gotowo). Dzięki temu obniża się koszty obróbki (przy jednoczesnym wzroście kosztów półfabrykatu).

5. Obróbka grupowa części maszyn

(głównie produkcja małoseryjna) polega na odpowiednim zgrupowaniu obrabianych części, w celu zwiększenia seryjności.

Podstawą do zaprojektowania procesu technologicznego dla grupy, jest określenie tzw. przedstawiciela grupy. Zwykle jest to część dla której liczba zabiegów będzie największa, przy takim założeniu części o mniejszej liczbie zabiegów będzie można wykonać bez trudu.

W instrukcji obróbki grupowej widnieje tabela z listą zabiegów. Odznaczamy te zabiegi, które występują przy obróbce danego przedmiotu. (Rys. VIII-4 w książce)

Zalety:

zmniejszenie liczby procesów technologicznych

zmniejszenie różnorodności

skrócenie czasu przygotowawczo-zakończeniowego

większy stopień wykorzystania stanowiska

zwiększenie ogólnego poziomu kierowania produkcją

bardziej efektywna praca (pracowników obsługujących maszyny)

*Gdyby definicja była nie jasna, odsyłam do przykładu w książce Mieczysława Felda `Technologia budowy maszyn' 8.5, strona 181.

8. Zasady doboru baz wstępnych

- za powierzchnie bazowe dobieramy te, których położenie przy wykonywaniu surówek jest najbardziej dokładne i stałe, a więc umożliwiające otrzymanie innych baz

- powinny być one możliwie czyste i równe (bez wypływek, śladów po obciętych nadlewach bez znaków)

-dla odlewów powinny to być powierzchnie dolne, gdyż są mniej porowate i bardziej gładkie

-dla części nie całkowicie obrobionych, za bazy przyjmuje się powierzchnie, które pozostają nie obrobione (zapewnia to najmniejsze przesunięcie ich w stosunku do powierzchni obrabianych

- przy elementach obrabianych całkowicie, za bazy przyjmujemy te, które mają najmniejsze naddatki (dla pozostawienia większych naddatków na kompensację błędów).

12. Prostowanie

Operacja dotyczy zarówno półfabrykatów, jak i elementów już częściowo obrobionych Materiały walcowe lub ciągnione są dostarczane w postaci prętów długości od 4 do 9m. Tak znaczne długości, zwłaszcza w przypadku prętów o małej średnicy, powodują wyginanie się ich zarówno podczas transportu jak i magazynowania. Źródłem niepożądanych odkształceń jest także często obróbka cieplna. Występowanie odkształceń skutkuje nierównomiernym rozłożeniem naddatków, zmniejszeniem dokładności obróbki oraz może prowadzić do wybrakowania przedmiotu.

Sposoby prostowania wałów:

W prostarce - pręt przepuszczony jest pomiędzy skośnie ustawionymi rolkami, z których jedna para ma napęd. Stosowane jest do prostowania długich półfabrykatów.

W kłach tokarki za pomocą ręcznej praski umieszczonej na łożu obrabiarki - metoda stosowana do półfabrykatów pociętych z wykonanymi nakiełkami lub do przedmiotów będących w trakcie procesu technologicznego. Prostowanie takie wykonuje się po obróbce cieplnej, przed wykończeniową. Powinno być wykonane a tokarkach wycofanych z produkcji.

Pod prasą- najczęściej w sposób swobodny, metoda niezbyt dokładna, do wałów krótkich. Dokładność można zwiększyć stosując pras z nastawną wielkością skoku.

Źródła:

Choroszy, Technologia maszyn, str. 278

Wykład z PPT

16. Obróbka kształtująca wał: jaka metoda, dobór parametrów, jak się je mocuje

Parametry:

- głębokość skrawania- małe głębokości skrawania ponieważ pozostawia się naddatek na obróbkę wykańczającą.

- posuw - zależy od wymagań chropowatości

- prędkość skrawania - prędkość jak największa, im większa prędkość tym mniejsza chropowatość (ograniczenia wynikają z trwałości ostrza oraz drgań wału)

Metoda

- najczęściej przeprowadza się toczeniem

Mocowanie (ogólnie)

- uchwyt samocentrujący trzyszczękowy

- uchwyt samocentrujący trzyszczękowy z jednoczesnym podparciem kłem

- w kłach z zabierakiem

17. Opisać dowolną metodę: obróbki wykańczającej wałów

Toczenie wykańczające - obróbka wiórowa wykańczająca wykonywana na tokarkach o wysokiej sztywności, dobrym tłumieniu drgań oraz sztywnym zamocowaniu narzędzia wałów z materiałów miękkich jak i ulepszanych cieplnie o twardości do 64 HRC

Osiągane parametry: Ra=0,63 - 0,32μm; 8-7 klasa dokładności

Cechy charakterystyczne:

Duże prędkości skrawania Vc aż do 1000[m/min]

Małe posuwy f0 rzędu 0,1 do 0,3 [mm/obr]

Małe głębokości skrawania ap rzędu 0,25 do 2 [mm]

Narzędzia: Noże składane z ostrzami z węglików spiekanych (np. węglik tytanu TiC) lub spieków ceramicznych (np. tlenek glinu Al2O3)

Zalety wzg. szlifowania:

zmniejszenie kosztów inwestycyjnych,

zmniejszenie kosztów narzędziowych,

wyeliminowanie wad szlifierskich,

zmniejszenie ilości odpadów (eliminacja szlamu poszlifierskiego),

mniejszy pobór energii, zmniejszenie czasów przygotowawczo - zakończeniowych.

źródła: Feld s. 284, slajdy z wykładu nr 5, laborki z ubytkowej

18. Opisać dowolną metodę: wykańczającą otworów

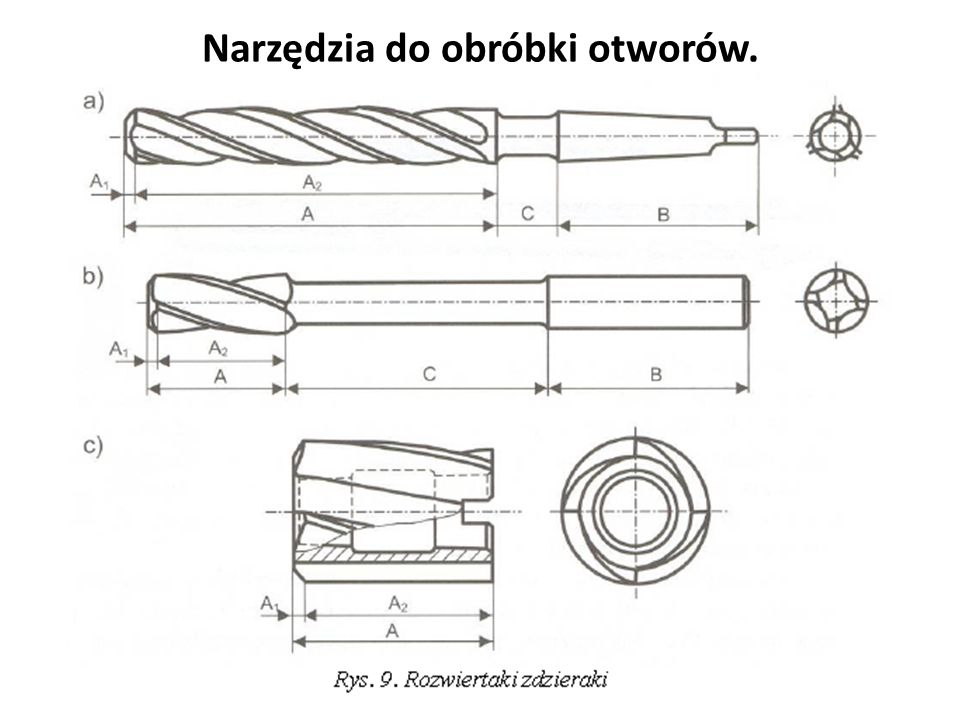

Rozwiercanie - rodzaj obróbki wiórowej otworów walcowych, umożliwiające osiągnięcie dokładności odpowiadającej 6 kl. ISO i chropowatości w granicach 6—9 kl. Tolerancja gotowego otworu wynosi najczęściej H7.Stosuje się je do otworów wstępnie wywierconych, odkutych, czy odlanych. Przy rozwiercaniu stosujemy rozwiertaków zdzieraków, a następnie rozwiertaków wykańczających, głównie na wiertarkach. Kinematyka rozwiercania jest taka sama jak w przypadku innych obróbek wykonywanych na wiertarkach i zależy od stosowanego urządzenia.

Wysoka jakość wykończenia powierzchni, doskonała jakość otworu i wąskie tolerancje wymiarowe są uzyskiwane przez zastosowanie dużych prędkości posuwu i małej głębokości skrawania.

Rozróżnia się rozwiertaki ręczne i maszynowe.

Ze względu na część roboczą dzielimy na:

-nastawne

-rozprężne

-nasadzane

-zębami wstawianymi

Ze względu na rodzaj zębów rozróżnia się rozwiertaki:

- z zębami prostymi

-z zębami śrubowymi

Liczba zębów rozwiertaka jest najczęściej parzysta, co ułatwia mierzenie średnicy. Główne wymiary rozwiertaków stożkowych dla gniazd metrycznych czy Morse'a określone są PN. Do rozwiercania otworów pod nity stosuje się rozwiertaki kotlarskie.

Wyszukiwarka