POLITECHNIKA LUBELSKA

WYDZIAŁ ELEKTROTECHNIKI I INFORMATYKI

KATEDRA MASZYN I NAPĘDÓW ELEKTRYCZNYCH

Praca dyplomowa inżynierska

„ANALIZA WYBRANYCH UKŁADÓW STEROWANIA SILNIKÓW RELUKTANCYJNYCH PRZEŁĄCZALNYCH”

Promotor: dr inż. Radosław Machlarz

Czerwiec 2004

Spis treści

1. Wstęp........................................................................................................3

2. Wprowadzenie teoretyczne.....................................................................5

2.1 Budowa i zasada działania silnika reluktancyjnego przełączalnego

(SRM)……………………………………………………………………7

2.2 Porównanie parametrów SRM i silnika indukcyjnego……………..12

2.3 Sposoby obniżenia Hałasu i wibracji w SRM……………………...14

3. Metody sterowania silników reluktancyjnych przełączalnych…….16

3.1 Sterowanie prądowe………………………………………………..18

3.2 Sterowanie napięciowe……………………………………………..23

3.3 Sterowanie jednopulsowe…………………………………………..25

3.4 Metoda bezpośredniego sterowania momentem……………………27

4. Wybrane układy sterowania SRM…………………………………..29

4.1 Układy Sterowanie mikroprocesorowego silników reluktancyjnych

przełączalnych……………………………………………………...32

4.1.1 Układ sterowania prądowego z procesorem sygnałowym…….32

4.1.2 Układ bezpośredniego sterowania momentem (DTC)………...34

4.2 Układ sterowania łącznego z modulacją prądu…………………….36

4.3 Wykorzystanie regulatorów prądu w układach sterowania SRM….40

5. Wybrane przykłady praktycznych realizacji układów napędowych z SRM.......................................................................................................43

5.1 Napędy małej mocy…………………………………………………44

5.2 Napędy średniej mocy………………………………………………45

5.3 Napędy dużej mocy…………………………………………………46

5.4 Napędy o dużych prędkościach obrotowych………………………..47

5.5 Przewidywane nowe obszary zastosowań…………………………..49

6. Podsumowanie………………………………………………………...51

7. Literatura……………………………………………………………..53

1. Wstęp

Silniki elektryczne są wciąż najbardziej popularnymi maszynami, stosowanymi w życiu codziennym, transporcie i w produkcji przemysłowej, a liczba ich rodzajów i typów stale wzrasta wraz z rozwojem nauki i techniki. Do nowych rodzajów maszyn elektrycznych należy zaliczyć m.in. przełączalne silniki reluktancyjne - switched reluctance motor SRM. Silniki te są coraz częściej stosowane w wielu zastosowaniach, zwłaszcza w napędach o regulowanej prędkości obrotowej. Koncepcja przełączalnego silnika reluktancyjnego jest już znana od 1838 roku, ale dopiero od niedawna silnik ten może być praktycznie zrealizowany, ze względu na rozwój nowoczesnej energoelektroniki oraz komputerowo wspomaganego projektowania (CAD).

Zanim ugruntowała się nazwa - przełączalny silnik reluktancyjny, podana przez P. J. Lawrensona w r. 1838, na określenie tego silnika istniały nazwy:

silnik o zmiennej reluktancji - variable reluctance motor,

komutacyjny silnik reluktancyjny - commutated reluctance motor.

Dynamiczny rozwój silników reluktancyjnych przełączalnych, mimo że ich zasada działania była znana już od dosyć dawna, nastąpił dopiero wraz z pojawieniem się półprzewodnikowych elementów mocy, tj. tyrystorów i przede wszystkim tranzystorów mocy. Jednak pełne wykorzystanie potencjału tkwiącego w tych silnikach ma miejsce teraz wraz z rozwojem techniki mikroprocesorowej, dzięki której możliwe jest realizowanie bardziej skomplikowanych algorytmów sterowania.

Celem niniejszej pracy jest przedstawienie aktualnego stanu wiedzy w zakresie metod sterowania silników reluktancyjnych przełączalnych oraz analiza wybranych układów sterowania, ze szczególnym uwzględnieniem układów opartych na technice mikroprocesorowej.

Zakres pracy obejmuje:

omówienie zagadnień teoretycznych dotyczących silnika reluktancyjnego przełączalnego,

omówienie właściwości oraz porównanie SRM z silnikiem indukcyjnym,

charakterystyka metod sterowania SRM,

analiza wybranych układów sterowania SRM,

przykłady praktycznego zastosowania układów napędowych z SRM - teraz i w przyszłości.

Praca składa się z wstępu, czterech rozdziałów oraz podsumowania.

We wprowadzeniu teoretycznym uwzględnione są zalety SRM oraz jego budowa i zasada działania. Ukazane jest również porównanie parametrów SRM i silnika indukcyjnego, a na końcu przedstawiono rozwiązania w SRM dotyczące minimalizacji hałasu i wibracji.

W następnym rozdziale zawarta jest charakterystyka trzech metod sterowania silników raluktancyjnych przełączalnych, a mianowicie: sterowania prądowego, napięciowego i jednopulsowego. Potem opisane są wybrane układy sterowania SRM. Ostatni rozdział przedstawia wybrane przykłady praktycznych zastosowań układów napędowych z silnikiem reluktancyjnym przełączalnym.

2. Wprowadzenie teoretyczne

SRM jest silnikiem, który posiada bieguny wydatne zarówno na stojanie, jak i na wirniku, ale tylko stojan jest uzwojony. Z tego względu silnik ten zalicza się do grupy silników bezszczotkowych, nieposiadających uzwojenia wirnika. W związku z tym straty w wirniku są teoretycznie równe zeru. Do grupy silników o bezstratnym wirniku, oprócz SRM, zalicza się również: synchroniczny silnik reluktancyjny oraz silniki bezszczotkowe z magnesami trwałymi.

Najbardziej rozpowszechniony indukcyjny silnik klatkowy jest również silnikiem bezszczotkowym, a ma on znaczne straty w uzwojeniu wirnika, co obniża jego sprawność i sprawia trudności z odprowadzeniem ciepła z wirnika. Ze względu na to, przez ostatnie dwudziestolecie wiele czasu i wysiłku poświęcono właśnie silnikom o bezstratnym wirniku, w tym również SRM.

W pierwszych rozwiązaniach konstrukcyjnych, SRM posiadały wady, do których należały m.in.:

potrzeba instalowania czujników do detekcji położenia kątowego wirnika,

duże tętnienia momentu obrotowego,

znaczny hałas akustyczny.

W wyniku wielu intensywnych badań, prowadzonych przez różne uczelnie oraz ośrodki rozwojowe niektórych zakładów przemysłowych, wady te zostały w znacznej mierze usunięte. Dzięki temu SRM może być stosowany jako efektywna alternatywa dla różnych rodzajów konwencjonalnych napędów prądu stałego i prądu przemiennego, głównie ze względu na swe liczne zalety, z których najważniejszymi są:

wysoka niezawodność,

prosta budowa, łatwa produkcja i mały koszt wytwarzania,

duża sprawność w porównaniu z innymi konwencjonalnymi silnikami,

relacja między sprawnością i kosztem wytwarzania jest korzystna w stosunku do wszystkich innych rodzajów maszyn,

małe straty wirnika, łatwe chłodzenie,

praca w wysokich temperaturach otoczenia,

mała bezwładność wirnika,

dokładna regulacja prędkości obrotowej, uzyskiwana tanim kosztem przez zastosowanie techniki bezczujnikowej.

2.1. Budowa i zasada działania silnika reluktancyjnego

przełączalnego

Ze względu na budowę, SRM jest często nazywany najprostszym silnikiem elektrycznym. Przełączalny silnik reluktancyjny ma stojan i wirnik zbudowany z pakietu blach elektromagnetycznych z rozłożonymi na obwodzie biegunami wydatnymi. Na biegunach stojana umieszczone są proste koncentryczne uzwojenia - cewki, podobne do cewek uzwojenia wzbudzenia maszyny prądu stałego.

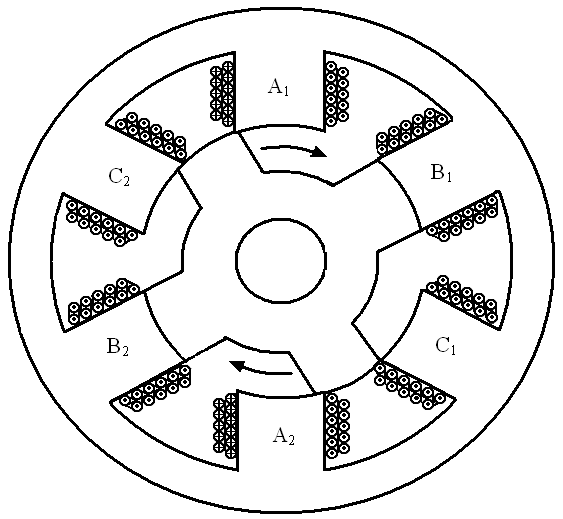

Liczba biegunów stojana jest parzysta, a cewki są umieszczone na przeciwległych biegunach i połączone szeregowo, tworząc niezależne obwody zwane fazami lub pasmami uzwojenia stojana. Liczba biegunów stojana nie może być taka sama, jak liczba biegunów nieuzwojonego wirnika. Najczęściej stosuje się liczby biegunów stojana i wirnika 6/4 oraz 8/6 (rys. 2.1 a, b).

a)

b)

Rys. 2.1 Typowy SRM o liczbie par biegunów 6/4

przekrój przez silnik

obwód energoelektroniczny

SRM jest również nazywany silnikiem elektronicznym, ponieważ do prawidłowego funkcjonowania wymaga układu elektronicznego. Ma to związek z tym, że prąd płynący ze źródła musi być przełączony na różne pasma uzwojenia odpowiednio do położenia wirnika. Można to uzyskać przez zainstalowanie oddzielnego układu czujników położenia wirnika, albo przez zastosowanie bezczujnikowej (algorytmicznej) metody pomiaru.

Mechanizm wytwarzania momentu obrotowego polega na tym, że gdy przez uzwojenie jednej fazy przepływa prąd, to wirnik ma tendencję do uzyskania współosiowości z biegunami stojana, czyli wytwarza moment obrotowy, który powoduje przesunięcie wirnika do położenia o minimalnej reluktancji (rys. 2.2 a, b).

a)

b)

Rys. 2.2 Zasada wytwarzania momentu obrotowego w SRM

elementarny silnik z uzwojeniem jednej fazy

energia i koenergia pola

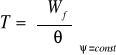

Najbardziej ogólnym wyrażeniem dla momentu chwilowego jest:

![]()

(1)

gdzie ![]()

jest koenergią definiowaną jako:

(2)

Ekwiwalentne wyrażenie:

(3)

gdzie ![]()

jest zmagazynowaną energią pola:

(4)

Jeżeli pominie się nasycenie magnetyczne, to ![]()

, oraz:

![]()

(5)

A więc moment chwilowy:

![]()

(6)

lub

![]()

(7)

gdzie ![]()

jest permeacją obwodu magnetycznego.

Moment średni wynosi:

![]()

(8)

gdzie:

![]()

- liczba faz,

![]()

- przetworzona energia podczas jednego „skoku”.

2.2. Porównanie parametrów SRM i silnika indukcyjnego

Przeprowadzono wiele badań mających na celu wykazanie zalet SRM w stosunku do silników indukcyjnych zasilanych z przemienników częstotliwości. Porównano np. dwa silniki: 6/4 SRM i 4 biegunowy silnik indukcyjny, w których średnice wewnętrzne i zewnętrzne statora były takie same i wynosiły odpowiednio 50 i 100 mm, a długość pakietu - 55 mm. Przy prędkościach pomiędzy 5000 i 7000 obr/min, obie maszyny były badane dla stałej mocy wydawanej. Stosunek momentu do prądu był dla tego zakresu prędkości znacznie wyższy dla SRM niż dla silnika indukcyjnego [5].

Porównano również SRM i silnik indukcyjny zasilany z przemiennika częstotliwości przy zastosowaniu tej samej obudowy, tej samej szczeliny powietrznej i klasy izolacji F. Moce znamionowe wynosiły 11.3 kW dla SRM i 9 kW dla silnika indukcyjnego, a odpowiednie sprawności miały wartość 86% i 81%. SRM osiągnął moment obrotowy o ponad 30% większy w całym zakresie prędkości od zera do 2500 obr/min oraz stały moment rozruchowy wynoszący 1.8 momentu rozruchowego silnika indukcyjnego. Przy pracy ze stałym momentem, sprawność SRM o mocy znamionowej 75 kW, przekraczała wartość 90% dla zakresu prędkości pomiędzy 1800 i 4000 obr/min [5].

W najnowszych badaniach, dla porównania różnych rodzajów silników, wprowadzono równania określające wymiary i gęstość mocy. Przedstawiono nową koncepcję porównania gęstości mocy na bazie całkowitej objętości, zamiast objętości przyszczelinowej oraz wprowadzono specjalne współczynniki uwzględniające kształty fali prądu i siły elektromotorycznej.

Bazując na tej samej mocy znamionowej i tej samej prędkości znamionowej dokonano porównania,. Przyjęto ten sam całkowity okład prądu i gęstość prądu, ponieważ powoduje to w rezultacie te same straty cieplne.

Ze względu na to, że porównanie musiało dotyczyć projektów optymalizowanych, ważne również było wybranie optymalnego stosunku średnic i odpowiednich wartości indukcji magnetycznej.

Porównując gęstość mocy dla SRM 6/4 i 4 biegunowego silnika indukcyjnego otrzymano następujące wartości dla dwóch prędkości obrotowych:

przy:

![]()

obr/min

![]()

przy:

![]()

obr/min

![]()

Przy prędkości 1500 obr/min, gęstość mocy dla SRM jest o ok. 20% wyższa, natomiast przy prędkości 600 obr/min, różnica ta wynosi ok. 40% [4].

2.3. Sposoby obniżenia hałasu i wibracji w SRM

Hałas akustyczny stanowi w maszynach elektrycznych poważny problem, dlatego natura i pochodzenie hałasu i sił wytwarzających moment obrotowy były i są nadal ważnym punktem w rozwoju teorii SRM.

Poziom hałasu w SRM wzrasta z obciążeniem, co oznacza, że poziom hałasu może być obniżony przy pracy maszyny z małym obciążeniem elektromagnetycznym, czyli z małą indukcją i gęstością prądu. Optymalne rozwiązanie powinno zapewnić wybór pomiędzy odpowiednią gęstością mocy a niskim poziomem hałasu, przy czym jarzmo stojana powinno być odpowiednio grube z dużym promieniem zaokrąglenia styku z biegunami. Pozwala to obniżyć przestrzeń na uzwojeniu stojana, zwiększając jednocześnie gęstość prądu i straty w miedzi. Z drugiej jednak strony, grubsze jarzmo powoduje obniżenie jego indukcji magnetycznej, co w pewnym stopniu redukuje straty w rdzeniu i hałas akustyczny. Otwory i kanały osiowe w rdzeniu nie są pożądane, ponieważ obniżają one sztywność mechaniczną i mogą prowadzić do lokalnego zwiększenia indukcji z lekkim wzrostem hałasu. Średnica wału powinna być mniejsza niż w silnikach indukcyjnych z uwagi na głębokie wycięcie w rdzeniu po obu stronach szczeliny powietrznej. Łożyska natomiast powinny być zlokalizowane jak najbliżej pakietu blach, gdyż SRM jest szczególnie czuły na ekscentryczność wirnika.

W wykrawaniu blach należy zapewnić ścisłą symetrię, by uniknąć niezrównoważonych sił promiennych. Dopuszczalny jest czasem uchyb obwodowy w rozmieszczeniu biegunów, np. gdy dwa bieguny nie są dokładnie umieszczone współosiowo. Technologia wycinania blach powinna zawsze uwzględniać ścisłą tolerancję wymiarów kątowych biegunów. Symetrię magnetyczną i elektryczną można sprawdzić za pomocą pomiaru rezystancji oraz indukcyjności własnej i wzajemnej. Jeżeli chodzi o wymiar szczeliny powietrznej, jest on innym parametrem będącym przedmiotem ostrego kompromisu i powinien być jak najmniejszy. Względnie mała szczelina powietrzna pomaga obniżyć hałas, natomiast duża szczelina gwałtownie obniża stosunek indukcyjności. Powoduje ona również zmniejszenie „kwadratowości” krzywych magnesowania, co powoduje obniżenie stosunku momentu do prądu i powiększa prąd bierny, który to z kolei powiększa wymiary tranzystorów mocy, diod i kondensatora w filtrze prądu stałego.

W przypadku małej szczeliny, wywołuje ona gwałtowną zmianę indukcyjności i przynosi dużą zmianę di/dt, a amplituda wibracji jest proporcjonalna do gradientu prądu.

Zasilacz (sterownik) powinien mieć modulację PWM ze zmiennym cyklem pracy i sterowaną częstotliwość czopera, zamiast stałowstęgowej regulacji histerezowej prądu. Powoduje to znaczne obniżenie hałasu bez konieczności obniżenia stosunku momentu do prądu, chociaż należy się liczyć z tym, że pulsacje momentu mogą lekko wzrosnąć.

3. Metody sterowania silników reluktancyjnych

przełączalnych

W tym rozdziale zostały przedstawione metody sterowania silników reluktancyjnych przełączalnych.

Sterowanie silników reluktancyjnych przełączalnych polega na zsynchronizowaniu zasilania odpowiednich pasm uzwojeń stojana w zależności od położenia wirnika. Układ zasilający silnika w połączeniu z odpowiednimi sposobami sterowania zapewnia możliwość pracy w pełnym zakresie regulacji prędkości obrotowej. Aby to uzyskać, stosuje się trzy podstawowe sposoby sterowania silnika reluktancyjnego przełączalnego:

prądowe,

napięciowe,

jednopulsowe.

W zależności od sposobu sterowania, silnik wykazuje odmienne właściwości, a mianowicie, sterowanie prądowe umożliwia utrzymanie stałego momentu na wale silnika (![]()

), sterowanie napięciowe PWM umożliwia utrzymanie stałej mocy wyjściowej silnika (![]()

), natomiast sterowanie jednopulsowe umożliwia osiągnięcie przez silnik dużych prędkości obrotowych przy obniżonej mocy (![]()

).

Właściwości te ilustruje charakterystyka mechaniczna statyczna silnika reluktancyjnego przełączalnego, przedstawiona na rys. 3.1.

Rys. 3.1 Charakterystyka mechaniczna statyczna silnika SRM.

Inną, bardziej skomplikowaną metodą sterowania, jest metoda bezpośredniego sterowania momentem. Metoda ta wymaga estymacji momentu w czasie rzeczywistym. Za zaletę tej metody uważa się możliwość zmniejszenia pulsacji momentu elektromagnetycznego silnika.

Biorąc pod uwagę sterowanie przełączaniem faz, stosuje się dwie metody: sterowanie łączne i sterowanie rozłączne. W sterowaniu łącznym charakterystyczne jest to, że załączenie fazy kolejnej w sekwencji jest równocześnie początkiem wyłączenia fazy poprzedniej. Metoda ta jest w gruncie rzeczy użyteczna jedynie w pierwszym zakresie pracy, przy sterowaniu prądowym. Natomiast w przypadku sterowania rozłącznego, każda faza jest sterowana w obydwu strefach regulacji indywidualnie. Jednak należy spełnić warunek, że pomiędzy dwoma następującymi po sobie załączeniami lub wyłączeniami kolejnych w sekwencji faz, odstęp kątowy wynika z liczby impulsów prądowych, które przypadają na jeden obrót wału silnika. Metoda ta pozwala na bardziej efektywne sterowanie w obydwu zakresach, zarówno przy sterowaniu prądowym, jak i napięciowym, ale wymaga bardziej rozbudowanych algorytmów przetwarzania.

Kolejnym aspektem sterowania napędu z silnikiem SRM jest zjawisko wyprzedzania załączenia, czyli konieczność przestawiania kąta załączenia ze wzrostem prędkości obrotowej w kierunku przeciwnym do kierunku obrotów tak, aby uzyskać niezbędny czas dla narastania prądu fazowego, do wartości granicznej w strefie o najmniejszej indukcyjności własnej fazy. Dla prostoty zakłada się często, że czas wyprzedzania jest wartością stałą, co przy wzroście prędkości powoduje, że kąt wyprzedzenia jest coraz większy. Ta prosta zasada kształtowania kąta wyprzedzania może być poddana modyfikacjom, pozwalającym maksymalizować moment całkowity silnika przy zadanej wartości prądu granicznego. W takim przypadku kąt wyprzedzenia będzie funkcją nie tylko prędkości obrotowej ![]()

, ale także aktualnej wartości prądu granicznego ![]()

.

3.1. Sterowanie prądowe

Przy małych prędkościach obrotowych indukowane w silniku napięcie rotacji jest niewielkie, a czas trwania jednego cyklu zasilania uzwojenia jest na tyle długi, że wymaga zastosowania regulatora ograniczającego wartość płynącego prądu. Do regulacji prądu stosuje się analogowe regulatory histerezowe ze zmienną częstotliwością łączeń i regulatory cyfrowe: histerezowe (modulator delta) lub liniowe ze stałą częstotliwością sterującą. Przykładowy schemat blokowy SRM z regulatorem prądu i bezczujnikowym układem położenia wirnika przedstawiono na rysunku 3.2 [9].

Rys. 3.2 Schemat blokowy SRM z regulatorem prądu i bezczujnikowym układem położenia wirnika.

W przypadku najprostszego regulatora histerezowego, prąd w uzwojeniu fazowym zmienia się pomiędzy dwoma poziomami, tzn. od ![]()

do ![]()

(rys. 2.3). Częstość przełączeń ![]()

jest zmienna i zależy zarówno od momentu obciążenia silnika, jak i przyjętego zakresu zmian prądu ![]()

. Zmniejszenie zakresu zmian prądu fazowego ![]()

powoduje zmniejszenie pulsacji momentu obrotowego oraz zwiększenie częstości przełączeń ![]()

, co z kolei wpływa na zmniejszenie wypadkowej sprawności układu i wymaga stosowania algorytmu sterującego, który zapewnia równomierny rozkład strat w łącznikach. W praktyce, wartość zakresu zmian prądu jest zależna od zastosowania silnika. Dla przykładu, w przypadku serwonapędu, gdzie wymagane są małe pulsacje momentu obrotowego, częstość przełączeń ![]()

będzie większa niż w przypadku innych zastosowań silnika.

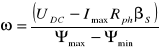

Sterowanie prądowe zapewnia pracę silnika ze stałym momentem do określonej prędkości, którą definiuje się jako prędkość bazową ![]()

. Prędkość bazową można obliczyć z zależności:

(9)

gdzie:

![]()

- napięcie zasilające,

![]()

- wartość maksymalna prądu,

![]()

- rezystancja pasma uzwojenia stojana,

![]()

- kąt bieguna stojana,

![]()

- strumień sprzężony dla prądu ![]()

przy położeniu

współosiowym bieguna stojana i zęba wirnika,

![]()

- strumień sprzężony dla prądu ![]()

przy położeniu

niewspółosiowym.

Rys. 3.3 Przebieg prądu (i) silnika SRM i zależność indukcyjności fazowej (L) w funkcji kąta obrotu wirnika ၪ - sterowanie prądowe

Stosowanie modulacji prądu w zakresie sterowania prądowego wynika z konieczności ograniczenia skutecznej wartości prądu do poziomu obciążalności uzwojeń fazowych. Jeśli przyjąć, że przy bardzo niskich prędkościach kształt impulsu prądowego jest praktycznie prostokątny, to zależność pomiędzy wartością skuteczną prądu fazowego a prądem granicznym dla silnika 4-fazowego można zapisać jako:

![]()

(10)

Z tej zależności określa się wartość prądu granicznego ![]()

, która zapewnia ograniczenie wartości skutecznej prądu fazowego do minimalnej obciążalności uzwojeń fazowych silnika w całym zakresie zmiany prędkości obrotowej. Aby uzyskać odpowiednią dynamikę napędu, dopuszcza się w stanach nieustalonych (rozruch, nawrót, przestawianie prędkości, hamowanie) uzależnioną czasowo większą nastawę prądu granicznego.

W zakresie sterowania prądowego można zastosować dwa rodzaje modulacji: modulację „twardą”, w której uzyskuje się utrzymanie prądu regulacją dwupołożeniową wokół wartości granicznej ![]()

, przyłączając napięcie zasilające do uzwojenia fazowego na przemian dodatnie lub ujemne o tej samej amplitudzie (przez włączenia odpowiednich kluczy energoelektronicznych), czyli przyjmuje się:

![]()

(11)

lub modulację „miękką”, w której na przemian faza jest zasilana napięciem ![]()

o dodatniej lub ujemnej biegunowości lub zwierana, co można zapisać jako:

![]()

(12)

lub

![]()

(13)

Drugi sposób charakteryzuje się mniejszą częstością przełączeń i z tego powodu jest częściej stosowany w rozwiązaniach praktycznych, ponieważ zmniejsza straty żelazowe zarówno w silniku SRM, jak i straty łączeniowe w strukturze energoelektronicznej, a także poziom hałasu podczas pracy silnika.

3.2. Sterowanie napięciowe

Sterowanie napięciowe PWM (ang. Pulse Width Modulation) polega na regulacji wartości średniej napięcia zasilającego uzwojenie danej fazy ![]()

, gdzie ![]()

jest napięciem zasilającym przez zmianę współczynnika wypełnienia ![]()

, co w konsekwencji powoduje zmianę prędkości obrotowej silnika ( rys. 2.4). W przypadku tego typu sterowania, współczynnik wypełnienia zależy od prędkości obrotowej, natomiast częstość przełączeń ![]()

jest stała (w odróżnieniu od sterowania prądowego) i zależy od układu sterującego.

Rys. 3.4 Przebieg prądu (i) silnika SRM i zależność indukcyjności fazowej (L) w funkcji kąta obrotu wirnika ၪ - sterowanie napięciowe

Częstość przełączeń jest dobierana w taki sposób, aby zapewnić dobrą jakość regulacji napięcia i zależy od zakresu regulacji prędkości obrotowej. W związku z tym, dla silników wysokoobrotowych będzie dużo większa niż dla silników wolnoobrotowych. W przypadku sterowania napięciowego, podobnie jak w sterowaniu prądowym, zwiększenie częstości przełączeń powoduje zmniejszenie pulsacji momentu obrotowego, co jednocześnie wpływa na zmniejszenie się całkowitej sprawności układu napędowego.

Sterowanie napięciowe PWM stosowane jest zarówno poniżej, jak i powyżej prędkości bazowej silnika ![]()

. Przy prędkościach większych od prędkości podstawowej silnik może pracować przy stałej mocy.

Przykładowy schemat blokowy układu SRM dla sterowania napięciowego z czujnikiem położenia wirnika przedstawiono na rysunku 3.5.

Rys. 3.5. Schemat blokowy układu dla sterowania napięciowego SRM z czujnikiem położenia wirnika.

3.3. Sterowanie jednopulsowe

Sterowanie jednopulsowe jest najprostszym sposobem regulacji prędkości obrotowej silnika. Obydwa wymienione poprzednio sposoby sterowania umożliwiają zasilanie jednopulsowe: w przypadku sterowania prądowego występuje, gdy prąd fazowy nie osiąga wartości ![]()

, zaś w przypadku sterowania napięciowego PWM występuje wówczas, kiedy współczynnik wypełnienia ![]()

. Regulacja prędkości obrotowej silnika odbywa się przez zmianę, np. kąta załączenia ![]()

przy stałym kącie wyłączenia ![]()

, przez zmianę kąta wyłączenia ![]()

, przy stałym kącie załączenia ![]()

lub jednoczesną zmianą obydwu kątów (rys. 3.6).

Rys. 3.6 Przebieg prądu (i) silnika SRM i zależność indukcyjności fazowej (L) w funkcji kąta obrotu wirnika ၪ - sterowanie jednopulsowe

Zwiększenie zakresu regulacji prędkości obrotowej jest możliwe przez zmianę wartości napięcia zasilającego. Przy zastosowaniu tego sposobu sterowania silnik może pracować przy bardzo dużych prędkościach - kilka razy większej niż prędkość podstawowa [10].

Jak już wspomniano, z punktu widzenia sterowania przełączaniem faz stosuje się dwie metody: sterowanie łączne i sterowanie rozłączne. W pierwszej metodzie załączanie fazy kolejnej w sekwencji jest równocześnie początkiem wyłączenia fazy poprzedniej, co w stanie ustalonym pozwala spełnić warunek:

![]()

(14)

przy czym:

![]()

i ![]()

- odpowiednio kąty wyłączenia i załączenia i-tego przełączenia faz,

![]()

- liczba pulsów przypadająca na jeden obrót wału, równa - dla silnika 8/6 - 24.

Metoda ta jest w zasadzie użyteczna jedynie w pierwszym zakresie pracy, przy sterowaniu prądowym. Alternatywą dla niej jest sterowanie rozłączne, które spełnia dwa warunki przy stałej prędkości:

![]()

(15)

i

![]()

(16)

Oznacza to, że pomiędzy dwoma następującymi po sobie załączeniami lub wyłączeniami kolejnych w sekwencji faz, odstęp kątowy wynika z liczby impulsów ![]()

. Ta metoda pozwala na bardziej efektywne sterowanie w obydwu zakresach, zarówno przy sterowaniu prądowym jak i napięciowym, wymaga jednak bardziej rozbudowanych algorytmów przetwarzania.

3.4. Metoda bezpośredniego sterowania momentem

Jedną z głównych wad silników reluktancyjnych przełączalnych są pulsacje momentu będące skutkiem nieliniowego mechanizmu wytwarzania momentu oraz dyskretnego sposobu zasilania uzwojeń. Pulsacje narastają przeważnie w okresach komutacji prądów w uzwojeniach poszczególnych faz, gdzie w jednym następuje zanik prądu, a zaraz w następnym następuje jego wzrost. Całkowity moment elektromagnetyczny maszyny równy jest sumie momentów wytwarzanych przez niezależne fazy silnika. W celu uzyskania stałej wartości momentu, konieczny jest odpowiedni kształt fali prądu, który różni się znacznie od kształtu fali prądu uzyskanej przy klasycznym sterowaniu.

W obszarze komutacji dwóch prądów fazowych ma miejsce zmniejszenie wytwarzanego momentu, spowodowane małymi zmianami indukcyjności w komutujących fazach. W związku z tym, niezbędny jest odpowiedni dobór wartości prądów oraz kątów sterujących, by wytwarzany moment miał jak najmniejsze pulsacje. Wartość prądu odniesienia ![]()

może być wyznaczona na podstawie zależności:

(17)

gdzie

![]()

- wartość momentu odniesienia.

Kształt fali prądu, który spełniałby warunek stałego momentu może być różny i jest uzależniony od wielu czynników, takich jak: kąty sterujące (![]()

, ![]()

), prędkość wirowania wirnika ![]()

, czy też parametry konstrukcyjne silnika.

Przykładowy układ, realizujący metodę bezpośredniego sterowania momentem, zawiera pętlę sprzężenia zwrotnego od wszystkich prądów fazowych, od momentu elektromagnetycznego estymowanego, oraz od prędkości kątowej wirnika. Na podstawie pomiaru strumienia i charakterystyk kątowo - strumieniowo - prądowych zapisanych w pamięci procesora, wyznaczona jest wartość momentu, która jest porównywana z wartością zadaną. Regulator momentu wyznacza wartość prądu odniesienia, która jest podawana do regulatora prądu.

Aby pulsacje momentu były skutecznie minimalizowane, musi zostać spełniony następujący warunek:

![]()

>![]()

(18)

Z powodu ograniczonego napięcia zasilającego, podobnie jak w przypadku sterowania prądowego, sterowanie momentem może być stosowane poniżej prędkości bazowej.

4. Wybrane układy sterowania SRM

Zwiększone możliwości układów sterowania, które decydują o właściwościach silnika, wpłynęły na to, że zainteresowanie silnikami reluktancyjnymi przełączalnymi w ostatnim okresie wzrosło. Ze względu na swoje liczne zalety silniki te mogą w wielu przypadkach zastąpić silniki indukcyjne, bezszczotkowe lub synchroniczne z magnesami trwałymi, dotyczy to zwłaszcza napędów o regulowanej prędkości obrotowej. Dobór sposobu sterowania zależy od wymagań napędu. Można optymalizować warunki sterowania tak, aby uzyskać np. minimalne pulsacje momentu, ograniczyć prądy, zminimalizować straty mocy w uzwojeniach.

Sterowanie silników reluktancyjnych przełączalnych polega na realizacji odpowiednich algorytmów zasilania pasm uzwojeń stojana w zależności od aktualnego położenia wirnika. Do określenia położenia wirnika stosuje się specjalne czujniki (enkodery, resolwery, czujniki Halla). Stosowane są również układy bezczujnikowe, z detekcją położenia wirnika opartą na pomiarze napięć indukowanych, bądź indukcyjności fazowych stojana.

W tym rozdziale zaprezentowano kilka wybranych metod sterowania silnikiem reluktancyjnym przełączalnym. Jedną z nich jest, prosta w realizacji, metoda klasycznego sterowania prądowego, która może być wykonana w technice analogowej, jak również cyfrowej, na słabszych procesorach. Wadą tej metody jest to, że nie pozwala ona w sposób bezpośredni dostatecznie zmniejszyć pulsacji momentu, będących główną wadą silników reluktancyjnych przełączalnych. Jako środek zaradczy, można zastosować zwiększenie przedziału przewodzenia poszczególnych faz, ale ma to wpływ na znaczne pogorszenie sprawności układu przekształtnik - silnik.

Kolejną metodą jest zastosowanie bezpośredniego sterowania momentu, co umożliwia zmniejszenie pulsacji momentu SRM, ponieważ układ regulatora momentu bezpośrednio reaguje na jego wartość chwilową. Zmniejszenie pulsacji momentu wpływa na precyzyjne sterowanie momentem w tym silniku. Realizacja tej metody wymaga zastosowania modelu matematycznego, który odzwierciedlałby moment elektromagnetyczny w czasie rzeczywistym. W celu zastosowania takiego rozwiązania w układzie praktycznym, konieczne jest zastosowanie procesora sygnałowego, który będzie w stanie na bieżąco wyznaczać wartość momentu oraz wartości innych wielkości koniecznych do sterowania silnika. Jakość sterowania w tej metodzie będzie w dużym stopniu zależeć od przyjętych założeń upraszczających w zastosowanym modelu matematycznym.

W przypadku układu otwartego, który umożliwia realizację różnych metod sterowania sekwencją przełączania faz i kątem wyprzedzenia załączenia, każda zmiana metody sterowania, zarówno dotycząca kształtowania kąta wyprzedzania, jak i relacji pomiędzy kątami załączenia a kątami wyłączenia, powoduje przestawienie punktu maksymalnej mocy, a tym samym jej wielkości nominalnej.

Przykładową strukturę takiego układu przedstawia rysunek 4.1

Rys. 4.1 Schemat ideowy napędu SRM w układzie otwartym

Część silnoprądowa napędu z silnikiem SRM składa się z dwóch podstawowych elementów: samego silnika oraz struktury energoelektronicznej, pełniącej funkcję sekwencyjnego komutatora prądu. Najbardziej rozbudowaną konfiguracją struktury energoelektronicznej jest zespół czterech sterowalnych mostków jednofazowych, z których każdy zasila, separowaną galwanicznie od pozostałych, fazę silnika. W mostkach wykorzystano inteligentne moduły mocy IOM, w których rolę łączników sterowanych pełnią tranzystory mocy IGBT. Schemat ideowy układu napędowego pokazano na rysunku 3.5, gdzie, oprócz już wymienionych podstawowych elementów, uwidoczniono również przetworniki prądów fazowych LEM, obwód zasilania z prostownikiem diodowym i baterią kondensatorową oraz sterownik. Układ ten pozwala na zastosowanie większości możliwych metod sterowania, uwzględniających aspekty sterowania łącznego i rozłącznego sekwencyjnego wzbudzania faz, a także tworzenie struktur regulacyjnych z wykorzystaniem sprzężeń zwrotnych od prędkości chwilowej oraz maksymalnej, średniej lub skutecznej wartości prądu fazowego.

4.1. Układy sterowania mikroprocesorowego silników

reluktancyjnych przełączalnych

Układy mikroprocesorowe stwarzają nowe możliwości w stosunku do układów analogowych, a zastosowanie nowoczesnych sterowników mikroprocesorowych zbudowanych na bazie cyfrowych procesorów sygnałowych (ang. Digital Signal Procesor - DSP), pozwala na realizację złożonych algorytmów optymalizujących pracę silnika, jak również dostosowujących jego właściwości do wymaganych potrzeb.

4.1.1. Układ sterowania prądowego z procesorem sygnałowym

Silniki reluktancyjne przełączalne należą do grupy silników elektronicznych, w których układ zasilający i sterowania stanowi integralną część silnika. Do sterowania SRM można zastosować układ z procesorem sygnałowym - DSP, którego przykładowy schemat przedstawiono na rys. 4.2.

Rys. 4.2 Schemat blokowy układu sterowania prądowego SRM z procesorem sygnałowym

Wielkościami bezpośrednio wpływającymi na osiągi silnika są: kąty załączenia ![]()

, wyłączania ![]()

, zasilania poszczególnych uzwojeń stojana, kąt zaniku prądu![]()

, amplituda prądu fazowego ![]()

oraz wartość napięcia zasilającego ![]()

. Do realizacji założonych sposobów sterowania, w celu zapewnienia poprawnej pracy silnika, stosuje się procesory sygnałowe o bardzo krótkim cyklu maszynowym (kilka do kilkudziesięciu nanosekund), co pozwala na implementacje skomplikowanych algorytmów sterowania. Niektóre firmy oferują specjalizowane procesory sygnałowe, zaprojektowane specjalnie dla celów sterowania silnikami elektrycznymi. Bardzo popularnym układem firmy Teras Instruments jest procesor sygnałowy TMS320C240, który umożliwia, między innymi, sterowanie silników reluktancyjnych przełączalnych. Sterowanie z zastosowaniem procesora sygnałowego stwarza możliwości:

stosowania złożonych algorytmów, niedostępnych w technice analogowej,

modyfikacji właściwości silnika, np. redukcji pulsacji momentu, bez ingerencji w samą maszynę, a jedynie przez programową modyfikację algorytmu sterowania,

sterowania silnika w tzw. układach bezczujnikowych (bez pętli sprzężenia zwrotnego od prędkości),

implementacji algorytmów zwiększających niezawodność silnika.

Zastosowanie procesora sygnałowego, pozwala nie tylko na sterowanie procesem włączania i wyłączania poszczególnych łączników przekształtnika, ale na ciągłe monitorowanie pracy silnika, jego diagnostykę oraz realizację zabezpieczeń. Funkcja monitorowania pozwala na automatyczne wykrycie stanu awaryjnego i programowe zabezpieczenie przed jego ujemnymi skutkami, przez co istnieje możliwość kontynuacji pracy silnika, a nie konieczność jego natychmiastowego wyłączania, jak w przypadku zabezpieczeń klasycznych.

4.1.2. Układ bezpośredniego sterowania momentem (DTC)

Przykładowy schemat blokowy układu realizującego metodę bezpośredniego sterowania momentem przedstawiono na rysunku 4.3. Układ zawiera pętlę sprzężenia zwrotnego od wszystkich prądów fazowych ![]()

, od momentu elektromagnetycznego estymowanego T oraz od prędkości kątowej wirnika ![]()

. Na podstawie pomiaru strumienia i charakterystyk kątowo - strumieniowo - prądowych, zapisanych w pamięci procesora, wyznaczona jest wartość momentu, która porównywana jest z wartością zadaną ![]()

. Regulator momentu wyznacza wartość prądu odniesienia ![]()

, która jest podawana do regulatora prądu.

Rys. 4.3 Schemat blokowy układu z minimalizacją pulsacji momentu

Dzięki zastosowaniu metody DTC, możliwe jest ograniczenie pulsacji momentu ze względu na „śledzenie” chwilowych jego wartości i szybką reakcję regulatora przy zmianach wartości momentu poniżej lub powyżej założonej wartości ![]()

.

Często układy sterowania silnikami reluktancyjnymi przełączalnymi są projektowane przy założeniu, że źródło zasilania ma sztywną charakterystykę i jego napięcie zmienia się w nieznacznych granicach. Jednak w przypadku systemów transportowych, takich jak samoloty, czy pojazdy elektryczne, gdzie napięcie zmienia się w szerokich granicach w zależności od obciążenia, regulacja mocy przez sterowanie napięciowe o regulowanym współczynniku wypełnienia (PWM), może okazać się niewystarczająca. Wówczas zwiększenie mocy oddawanej przez silnik można uzyskać przez zmianę kątów sterujących.

W rozwiązaniach, gdzie pracę silnika optymalizuje się pod względem maksymalnej mocy oddawanej, zwiększa się przedział przewodzenia prądu z odpowiednim wyprzedzeniem, dzięki czemu uzyskuje się większe wartości prądu, a w konsekwencji większe średnie wartości momentu i mocy oddawanej. Wiążę się to jednak z niebezpieczeństwem przejścia silnika w stan, gdzie prąd fazowy nie będzie zanikał do zera. Taki stan pracy jest niekorzystny ze względu na znaczne zwiększenie się pulsacji momentu, a także obniżenie się sprawności napędu. W celu jego uniknięcia można zastosować zabezpieczenie sprzętowe lub programowe - w przypadku sterowania mikroprocesowego [3].

4.2. Układ sterowania łącznego z modulacją prądu

Potrzeba ograniczenia prądu fazowego wymaga zastosowania modulacji w każdej fazie, według zadawanej maksymalnej wartości, nazywanej prądem granicznym ![]()

, będącej zarazem wielkością regulacyjną, która wymusza wartość bezwzględną momentu napędowego silnika. Metoda sterowania łącznego polega na tym, że w węźle regulacyjnym prąd graniczny jest porównywany z sumą algebraiczną prądów fazowych, co oznacza, że w stanach pozakomutacyjnych wielkością modulowaną jest wartość prądu fazy aktualnie wzbudzanej, natomiast w stanach komutacyjnych - suma algebraiczna faz komutacyjnych, czyli dwóch faz bezpośrednio po sobie wzbudzanych. Przyjmując, że prądy fazowe są zgodne, modulacja w stanach komutacyjnych działa zgodnie z nierównością:

![]()

(19)

Tą nierówność można dalej przekształcić w następujący sposób:

![]()

(20)

Pierwsza nierówność wskazuje na to, że nawet w przypadku, gdy obydwie fazy wytwarzają swoje momenty, sumaryczny moment nie może osiągnąć wartości żądanej, wyrażonej wartością graniczną prądu, ze względu na występowanie po lewej stronie iloczynu prądów faz komutacyjnych. W przypadku, gdy modulacji podda się różnicę prądów komutacyjnych, warunek przyjmuje postać:

![]()

(21)

Po jej przekształceniu uzyskamy następującą nierówność:

![]()

(22)

Z tej nierówności wynika możliwość uzyskania nawet nadwyżki sumarycznego momentu chwilowego w stosunku do momentu żądanego, po spełnieniu warunku wytwarzania przez obydwie fazy swoich momentów chwilowych.

W realizacji technicznej tej metody, przy indywidualnym pomiarze prądów fazowych, ich sumowanie lub odejmowanie oraz wyznaczenie modułu, odbywa się na drodze elektronicznej. Aby uprościć układ, można zastosować wspólny przetwornik pomiarowy, np. typu LEM, który jest w taki sposób połączony z układem energoelektronicznym napędu, że mierzy sumę algebraiczną wszystkich prądów fazowych, po czym jej moduł wyznacza się również na drodze elektronicznej. Obydwa rozwiązania w wersji sumowania i odejmowania prądów komutacyjnych pokazano na rys.4.4 a, b, c w postaci schematów blokowych.

a)

b)

c)

Rys. 4.4 Schemat blokowy regulacji:

z indywidualnym pomiarem prądów fazowych

ze wspólnym pomiarem prądów fazowych w wersji sumowania

ze wspólnym pomiarem prądów fazowych w wersji odejmowania

Metoda sterowania łącznego ma następujące cechy:

fazy silnika wzbudza się kolejno od pierwszej do czwartej, powodując ruch wirująco - zwrotny strumienia,

sygnały pomiarowe prądów fazowych są połączone w ten sposób, że po stronie regulacyjnej otrzymuje się wartość bezwzględną sumy algebraicznej, poddawaną modulacji wg nierówności:

![]()

(23)

Wpływ przedstawionej metody na własności ruchowe napędu (dla obydwu wersji, tj. sumowania i odejmowania prądów fazowych) ilustrują charakterystyki mechaniczne przy najbardziej korzystnym ustawienia kąta wyprzedzania załączenia w szerokim zakresie zmiany prędkości obrotowej silnika. Obydwie charakterystyki są przedstawione na rys. 4.5. Wyraźnie widać, że charakterystyka z modulacją według odejmowania prądów komutujących ma bardziej korzystny przebieg.

Rys. 4.5 Naturalne charakterystyki mechaniczne silnika SRM z modulacją wg dodawania i odejmowania prądów komutujących

4.3. Wykorzystanie regulatorów prądu w układach

sterowania SRM

Na rysunku 4.6 przedstawiono trzy typowe schematy regulatorów prądu, wykorzystywane do sterowania silników reluktancyjnych przełączalnych: a) - analogowy histerezowy, b) - cyfrowy histerezowy (modulator delta) oraz c) - cyfrowy liniowy.

Regulator analogowy histerezowy ogranicza prąd do wartości ![]()

. Wadą tego rozwiązania jest zmienna częstotliwość łączeń, wynikająca ze zmian wartości indukcyjności uzwojenia fazowego. Zmiana częstotliwości w czasie jednego cyklu zasilania uzwojenia może być przyczyną powstawania drgań i szumów akustycznych. Tego typu sterowanie, w przypadku potrzeby określenia napięcia fazowego dla celów sterujących, wymaga bezpośredniego pomiaru napięcia za pomocą czujników. Napięcie zasilające jest ograniczone, co do wartości, ze względu na graniczną częstotliwość pracy elementów sterujących zastosowanych w układzie przekształtnika.

Regulator cyfrowy histerezowy (modulator delta) ma podobne właściwości, jak sterowanie analogowe, lecz wartości prądu rzeczywistego i prądu odniesienia są porównywane w ściśle określonych odstępach czasowych (![]()

). Umożliwia to wyznaczenie napięcie na podstawie sygnału sterującego (ON, OFF). W odróżnieniu od sterowania analogowego, w sterowaniu cyfrowym sygnał mierzony jest porównywany tylko z jedną wartością ![]()

. Również górna częstotliwość łączeń jest ograniczona do wartości 1/![]()

. Tego typu sterowanie stosowane jest w nowoczesnych układach, wykorzystujących mikrokontrolery oraz procesory sygnałowe.

Regulator cyfrowy liniowy charakteryzuje się stałą częstotliwością łączeń, pracuje w zamkniętej pętli z regulatorem PI (PID) sterującym współczynnikiem wypełnienia ![]()

przebiegu PWM. W porównaniu z poprzednimi, to rozwiązanie jest bardziej złożone, ze względu na konieczność zastosowania regulatora oraz filtru wygładzającego pulsację prądu. Wpływa to na zmniejszenie dynamiki układu sterującego. Jednak stała częstotliwość łączeń pozwala na zmniejszenie hałasu silnika. Do realizacji tej metody stosuje się również sterowniki mikroprocesorowe.

a)

b)

c)

Rys. 4.6 Regulatory prądu:

histerezowy analogowy

histerezowy cyfrowy (modulator delta)

cyfrowy liniowy

Rysunek 4.7 przedstawia schemat blokowy układu z zastosowaniem regulatora cyfrowego histerezowego, z dynamiczną zmianą kątów sterujących oraz pętlą sprzężenia od prędkości kątowej wirnika.

Rys. 4.7 Schemat blokowy układu sterowania prądowego silnikiem reluktancyjnym przełączalnym

5. Wybrane przykłady praktycznych realizacji

układów napędowych z SRM

Nowsze napędy silnikowe napotykają na opóźnienia w odbiorze na rynku, tak samo jak opóźnienia na polu badań i rozwoju. Historycznie rzecz ujmując, 20-letnie opóźnienia pomiędzy badaniem i rozwojem produkcji silników a ich rozpowszechnieniem w zastosowaniach przemysłowych, jest rzeczą zwyczajną. Tak było w przypadku silnika synchronicznego z magnesami trwałymi i bezszczotkowego silnika prądu stałego oraz silnika indukcyjnego w napędach przekształtnikowych. Kiedy napędy prądu przemiennego są mocno zakorzenione na rynku, trudno jest usunąć je z istniejących zastosowań, z powodu niechęci klienta do zmiany dobrze działającego systemu, który jest mu dobrze znany, na inny, który wymaga przekwalifikowania personelu, a to wiąże się z kosztami. Także producenci napędów silnikowych są niezdecydowani, co do instalacji nowych linii produkcyjnych, ponieważ wiąże się to z kosztami oraz zmniejszeniem zyskowności w krótkim czasie,. Jednak postęp następuje tylko na skutek zaniechania starych technologii, na rzecz nowych.

Niektóre przemysłowe zastosowania silnika reluktancyjnego przełączalnego zostały opisane w tym rozdziale. Sklasyfikowano je jako napędy małej, średniej i dużej mocy oraz napędy o dużych prędkościach obrotowych.

5.1. Napędy małej mocy

W tej kategorii umieszczono napędy o mocy poniżej 3 KM, ponieważ jest to popularny zakres dla wielu zastosowań napędów SRM. Większość z tych napędów ma szansę na masowe zastosowanie, jednak obecnie ich aktualna sprzedaż (dane za rok 2000 [6] ) jest rzędu około 20000 sztuk rocznie. Poniżej przedstawiono przykłady praktycznego zastosowania SRM w układach napędowych:

1. Firma Hawlett-Pakard rozwinęła i zastosowała SRM jako silnik wykonawczy w ploterze. Silnik wytwarza moment ok. 0.1275 Nm, przy 4000 obr/min i maksymalnej mocy 53 W - jest to trójfazowa maszyna z sześcioma biegunami stojana i ośmioma biegunami wirnika. Takie rozwiązanie nie jest powszechne w innych zastosowaniach.

2. Francuskie przedsiębiorstwo Radio Energie zastosowało SRM do napędu wózka widłowego. Silnik ma moc 1.8 KW przy 1500 obr/min i pracuje w czterech ćwiartkach układu. Jego sprawność wynosi 82% przy 3200 obr/min. Zastosowanie to ma szansę wejść do masowego użytku.

3. Firma Besam produkuje urządzenie napędzające drzwi z trójfazowym silnikiem SRM 12/8, dostarczającym moment 5 Nm przy 300 obr/min. Jest to system z kontrolą pozycji, który wymaga pracy przy niskiej prędkości obrotowej z dużą dokładnością. To zastosowanie ma również szansę, by wejść do masowego użytku.

4. Niektórzy producenci wprowadzili napędy SRM do swoich pralek i suszarek, głównie ze względów ekonomicznych.

5.2. Napędy średniej mocy

W tej kategorii sklasyfikowane są napędy poniżej 300 kW. Początkowo SRM o mocy kilkudziesięciu KM weszły na rynek napędów ogólnego zastosowania, ale z wielu powodów nie zyskały silnej pozycji. Głównym powodem są istniejące już na rynku napędy prądu stałego i przemiennego, które mają szerokie zastosowanie. Nie powstaje wiele nowych zastosowań, przez co nie tworzą one nowych rynków zbytu dla napędu SRM w zakresie średniej mocy. Pewne wybiórcze zastosowania wydają się być lepsze w tym zakresie niż uniwersalne napędy przemysłowe, takie jak:

1. Przemysłowe napędy uniwersalne - pewna liczba przedsiębiorstw produkuje napędy uniwersalne z mocą znamionową do 140 KM dla zastosowań przemysłowych.

2. Napędy klimatyzacji w pociągach - firma Normalair Garrett wprowadziła na rynek trójfazowy napęd SRM 6/4 do napędu kompresorów w systemie klimatyzacji pociągów.

3. Napęd górniczy - Brytyjczyk Jeffrey Diamond oferuje napęd górniczy o mocy 150 i 300 kW, przy prędkości 1500 obr/min. Są to napędy trójfazowe 12/8 i pracują w czterech ćwiartkach układu.

5.3. Napędy dużej mocy

Podjęto pewne starania w celu rozwinięcia SRM do 1000 KM dla zastosowania w wentylatorach i pompach, jednak nie weszły one jeszcze na rynek. Na tak wysokim poziomie mocy, sterownik SRM jest urządzeniem bardzo drogim, głównie ze względu na konieczność stosowania łączników i diod zwrotnych o ekstremalnie dużych parametrach. Koszt jego jest porównywalny z kosztem sterownika silnika prądu przemiennego. Koszt przełączalnego silnika reluktancyjnego jest oczywiście mniejszy niż w przypadku silnika prądu przemiennego lub stałego, z powodu mniejszego kosztu uzwojenia i tańszego wirnika. Tak więc, napędy SRM o wysokiej mocy mogą być dużo bardziej atrakcyjne niż napędy prądu przemiennego lub stałego, pod warunkiem rozwiązania problemu drogiego sterownika.

5.4. Napędy o dużych prędkościach obrotowych

SRM jest bardzo dobrym wyborem do stosowania go w napędach o bardzo dużych prędkościach. Wiąże się to ze zwartą konstrukcją jego wirnika oraz wysoką gęstością mocy.

Na wirniku silnika synchronicznego umieszczone są magnesy, które przy dużych prędkościach muszą być umocowane przez tuleję, której zastosowanie powoduje zwiększenie strat wiroprądowych oraz ogrzewanie magnesów, co oddziałuje na sprawność, moment i moc. Montaż takiego wirnika jest utrudniony z powodu magnesów, które ponadto zwiększają koszty.

Zastosowanie SRM do napędów szybkoobrotowych jest uzasadnione tym, że jego wrażliwość na wysoką temperaturę jest minimalna w porównaniu do silnika synchronicznego oraz bezszczotkowego silnika prądu stałego, gdyż nie ma on ani magnesów, ani uzwojenia na wirniku, wrażliwych na zmianę temperatury. Niektóre istniejące zastosowania SRM są opisane poniżej.

1. Śrubowy napęd kompresora - wiele przedsiębiorstw wprowadziło napędy z SRM dla tego zastosowania. Dwufazowy silnik SRM 8/4 dostarczający 75 kW mocy przy 4500 obr/min, został wprowadzony na rynek przez Comp Air Broom Wade.

2. Wirówka dla zastosowań medycznych - Instruments Backman wprowadził na rynek wysokoprędkościowy system SRM dla wirówek. Jest to trójfazowy 6/4 SRM dostarczający 2.5 kW, przy 30 000 obr/min.

3. Zastosowania w technice lotniczej - napędy z silnikiem SRM są idealne dla zastosowania w lotnictwie, jak np. generator-rozrusznik silnika odrzutowego. Napęd SRM może być początkowo używany do uruchomienia silnika odrzutowca i umożliwieniu jego funkcjonowania przy 27000 obr/min. W momencie, gdy silnik zostanie uruchomiony, napęd SRM staje się generatorem, by dostarczyć energię elektryczną do samolotu. Zakres prędkości waha się w granicach 27000 do 50000 obr/min. Taki system napędowy jest bardzo odpowiedni, ze względu na jego wysoką odporność termiczną. Ponadto, SRM może być zaprojektowany, by mieć bardzo dużo niezależnych faz, w przeciwieństwie do innych maszyn. W ten sposób, w przypadku awarii kilku faz, pozostaje i tak znaczna ilość zdrowych faz, które są elektrycznie odizolowane. Rozpiętość mocy dla tego zastosowania sięgała początkowo 30 kW, a następnie zwiększono ją aż do 250 KM.

5.5. Przewidywane nowe obszary zastosowań

Możliwość pojawienia się nowych zastosowań uzależniona jest od wielu czynników, takich jak wyższość napędów SRM nad innymi, zarówno pod względem technicznym, jak i finansowym. Te nowe zastosowania sklasyfikowane są jako:

1. Masowe, czyli takie, które ze względu na prostą konstrukcję i małe koszty produkcji mogą wejść do powszechnego użytku w takich urządzeniach, jak wentylatory, pompy, napędy zamrażarek i lodówek, ręczne narzędzia czy automatyka samochodowa,

2. Morskie - najważniejszymi cechami, którymi powinny charakteryzować się morskie systemy napędowe zarówno na powierzchni, jak i dla łodzi podwodnych to: duży współczynnik sprawności, niski poziom hałasu, niezawodność i elastyczność w dostosowaniu do zmiennych warunków pracy.

Dla właściwego działania napędu SRM w poszczególnych mechanizmach sterujących, konieczne są informacje dotyczące położenia. Należy zaznaczyć, że proste urządzenia ustalające pozycję są wystarczające dla wielu zastosowań, podobnie jak rozwiązanie bez ustalania położenia, które w tym przypadku znalazło zastosowanie z użyciem cewki czujnikowej. Takie zastosowanie wymaga systemu napędowego o mocy 7.5 kW z segmentowanym stojanem o kącie 72 stopni, w postaci łukowych sektorów na obwodzie oraz wirnikiem w kształcie walca pracujących w wodzie odpowiednio z 3 i 72 biegunami.

Innym zastosowaniem jest napęd podwodnej jednostki morskiej z wykorzystaniem zdalnego impulsowego sterowania obiektami poruszającymi się.

3. Liniowe - w poprzednich punktach omówionych zostało kilka zastosowań wykorzystujących rotacyjny napęd SRM. Napęd liniowy SRM jest wykorzystywany w wybranych zastosowaniach. Obserwuje się tendencję do wykorzystania systemów bezpośredniego sterowania przy pomocy obrotowych lub liniowych przetworników mechanicznych. Przykłady praktycznych jego zastosowań możemy znaleźć w: bezpośrednim napędzie mechanizmu otwierającego drzwi windy, półprzewodnikowych instalacjach służących do bliskiego transportu i przeładunku materiałów, w wolnobieżnych systemach bezpośredniego przeniesienia napędu, w opartym na bezpośrednim napędzie mechanizmu automatycznego otwierania drzwi w obiektach biurowych i handlowych, w suportach, w obrabiarkach XY, w przyszłych systemach miejskiego transportu pionowego i poziomego.

6. Podsumowanie

Silniki reluktancyjne przełączalne zalicza się do grupy silników elektronicznych, w których układ zasilający i sterowania tworzy integralną część silnika. Ich prosta budowa, brak komutatora, uzwojeń i magnesów stałych na wirniku sprawia, że są one odporne na przeciążenia i umożliwia jednocześnie pracę w szerokim zakresie temperatur otoczenia. Ponadto, SRM charakteryzują się dużym momentem rozruchowym i łatwością sterowania, co umożliwia regulację prędkości obrotowej w bardzo szerokim zakresie, przy stosunkowo dużej sprawności. Natomiast unipolarne zasilanie poszczególnych uzwojeń fazowych silnika i małe sprzężenia magnetyczne pomiędzy nimi czyni je wzajemnie niezależnymi. W związku z tym, w momencie awarii, silnik z co najmniej trzema fazami, może nie tylko kontynuować pracę, ale możliwy jest również jego rozruch. Te zalety decydują o tym, że SRM coraz częściej stosowane są w układach napędowych wymagających wysokiej niezawodności pracy, np. w przemyśle lotniczym i kosmicznym do napędu pomp, wentylatorów, sprężarek, czy siłowników; w przemyśle motoryzacyjnym do napędu pojazdów elektrycznych lub hybrydowych.

Istotnymi wadami SRM są pulsacje momentu elektromagnetycznego, które powodują hałas i drgania, a także konieczność instalowania czujników położenia wirnika. Dla silników małej mocy może to stanowić poważne koszty.

SRM może być zasilany:

jednopulsowo, ze źródła napięcia stałego,

ze sterownika z modulacją szerokości impulsów (PWM), ze sterowaniem napięciowym i prądowym (z histerezowym regulatorem prądu) oraz momentem.

Dobór sposobu sterowania uzależniony jest od wymagań napędu. Można optymalizować warunki sterowania tak, aby uzyskać np. minimalne pulsacje momentu, ograniczyć prądy, zminimalizować straty mocy w uzwojeniach.

Należy oczekiwać, że w przyszłości SRM staną się efektywną alternatywą do wielu rodzajów napędów elektrycznych, głównie z uwagi na to, że dzięki nowym metodom sterowania możliwe będzie osiągnięcie takiej jakości regulacji, jak w przypadku bezszczotkowych silników z magnesami trwałymi.

7. Literatura

Bieńkowski K., Gajewski M., Szczypior J. i Rogalski A., Wpływ parametrów konstrukcyjnych na moment obrotowy przełączalnego silnika reluktancyjnego, źródło - Internet: www.ime.pw.edu.pl/zme/pryw/Bienkow

Bogusz P. i Janaszek M., Sterowanie silnika reluktancyjnego przełączalnego - badania laboratoryjne, „Wiadomości Elektrotechniczne” 2002, nr 1-2

Bogusz P. i Prokop J., Mikroprocesorowe sterowanie silnikami reluktancyjnymi przełączalnymi, Międzynarodowe Sympozjum Maszyn Elektrycznych 18-21 Czerwiec 2002 Cedzyna - Kielce

Koziej E., Przełączalne silniki reluktancyjne - efektywna alternatywa napędu regulowanego, Międzynarodowe Sympozjum Maszyn Elektrycznych 14-16 Czerwiec 1999 Kazimierz Dolny

Koziej E., Przełączalne silniki reluktancyjne - efektywna alternatywa napędu regulowanego, „Wiadomości Elektrotechniczne” 1999, nr 11

Krishnan R., “Switched Reluctance Motor Drives - Modeling, Simulation, Analysis, Design And Applications” 2001

Misiewicz R., Modelowanie polowo - obwodowe silników reluktancyjnych przełączalnych, „Zeszyty Naukowe Politechniki Śląskiej” 2001

Prokop J., Kompleksowe modelowanie silników reluktancyjnych przełączalnych w systemie MATLAB/MAPLE, „Przegląd Elektrotechniczny” 2001, nr 7-8

Prokop J. i Bogusz P., Analiza właściwości dynamicznych silników rwluktancyjnych przełączalnych w systemie MATLAB/SIMULINK, „Przegląd Elektrotechniczny” 2000, nr 5

Prokop J. i Korkosz M., Wpływ sposobu sterowania na pulsacje momentu i prądu silników reluktancyjnych przełączalnych, „Wiadomości Elektrotechniczne” 1999, nr 12

Skwarczyński J., Birówka E., Drabek T., Dziadecki A. i Zarudzki J., Przełączalne silniki elektryczne - podstawowe charakterystyki, „Zeszyty Naukowe Politechniki Śląskiej” 2001

Skwarczyński J., Dziadecki A. i Zarudzki J., Przełączalne silniki elektryczne - zasady działania, „Zeszyty Naukowe Politechniki Śląskiej” 2001

Zarudzki J., Grzegorski J. i Skotniczny J., Modyfikacja metody łącznego sterowania przełączalnego silnika reluktancyjnego, „Przegląd Elektrotechniczny” 2000, nr 10

Zarudzki J., Grzegorski J. I Skotniczy J. Charakterystyki mechaniczne napędu z przełączalnym silnikiem reluktancyjnym, „Przegląd Elektrotechniczny” 2001, nr 5

2

Wyszukiwarka