TEMAT: POŁĄCZENIA SPAWANE

1.CHARAKTERYSTYKA I KLASYFIKACJA POŁĄCZEŃ SPAWANYCH

Połączenie spawane-przez ogrzewanie doprowadza się do nadtapiania powierzchni styku i połączenie powstaje wskutek skrzepnięcia materiału. W tych połączeniach nie stosuje się docisku części łączonych i nie wprowadza się metalu dodatkowego lub wprowadza się ten metal (spoiwo) o składzie zbliżonym do rodzimego metalu łączonego. Szew spawany nazywa się spoiną.

W budowie maszyn spawanie stanowi najbardziej doskonałą i powszechnie stosowaną metodę wykonywania połączeń nierozłącznych. W większym stopniu niż w innych metodach upodabnia ono części łączone do jednolitych i może być użyte do wytwarzania części o dowolnych wymiarach. Wytrzymałość połączeń spawanych zbliża się do wytrzymałości metalu rodzimego.

Zależnie od źródeł ciepła potrzebnego do spawania rozróżniamy spawanie gazowe i elektryczne.

Spawanie gazowe(np. acetylenowo-tlenowe) jest używane jedynie do łączenia cienkich blach stalowych i rur cienkościennych , jak również do spawania żeliwa, niektórych stopów metali nieżelaznych oraz w pracach naprawczych i montażowych- w przypadku , gdy spawanie elektryczne jest utrudnione. W spawaniu gazowym rozróżnia się spawanie w lewo , stosowane przy łączeniu blach cienkich , i spawanie w prawo , stosowane przy łączeniu blach grubszych (rys.1).[ Tablica 1 przedstawia dane techniczne dla poszczególnych grubości blach.]

Spawanie elektryczne . Rozróżniamy elektryczne spawanie łukowe i spawanie elektrożużlowe. W elektrycznym spawaniu łukowym jako źródło ciepła wykorzystano łuk elektryczny o temperaturze do 3500°C.[Tablica 2 przedstawia dane techniczne dotyczące natężenia prądu dla poszczególnych elektrod.]

W spawaniu elektrożużlowym źródłem ciepła nie jest łuk , lecz prąd elektryczny przechodzący przez warstwę ciekłego żużlu , która przykrywa spoinę. Stosuje się je do spawania blach i części o bardzo dużej grubości: od 50 mm do 2 m.

Rodzaje spoin. Ze względu na pracę spoin można je podzielić na trzy rodzaje:

-spoiny nośne , które przenoszą obciążenie i powinny być obliczone wytrzymałościowo;

-spoiny szczelne , które muszą również zapewniać szczelność połączenia;

-spoiny sczepne , które służą jedynie do złączenia części konstrukcji , nie są obliczane i mają przekrój jak najmniejszy.

Zależnie od kształtu przekroju poprzecznego i ułożenia spoiny rozróżniamy spoiny:

-czołowe;

-pachwinowe;

-brzeżne;

-otworowe;

-punktowe;

-liniowe

[Tablica 3 przedstawia przekroje spoin i ich znaki umowne.]

Wymiarowanie spoin. Grubością spoiny czołowej jest:

a) grubość części łączonych (rys.2a );

b) minimalna odległość od lica spoiny do granicy wtopienia (rys.2b,c)

Grubością spoiny pachwinowej jest wysokość a trójkąta równoramiennego wpisanego w przekrój poprzeczny spoiny (rys.2d).Wymiar ten można zastąpić długością z boku trójkąta (rys.2e) , ale wtedy trzeba w oznaczeniu przed wartością liczbową grubości napisać literę z.

Pod długością l spoiny rozumie się jej długość o pełnych wymiarach przekroju

poprzecznego , czyli czynną długość spoiny - bez kraterów końcowych. Wymiaru l można nie podawać , gdy spoina jest ciągła i z rysunku widać jej długość.

Wymiarami podstawowymi spoiny otworowej podłużnej są: szerokość g i długość l (rys.2f) , zaś wymiarem podstawowym spoiny otworowej okrągłej i spoiny punktowej jest jej średnica d (rys.2g).

Ułożenie spoin. W zależności od ułożenia spoiny względem części spawanej oraz kierunku działania sił obciążających rozróżniamy szwy spawane wzdłużne, poprzeczne, skośne i dwuskośne (podwójne szwy skośne) - rys.3a.

Spoiny pachwinowe zależnie od sposobu ich ułożenia mogą tworzyć szwy pojedyncze lub podwójne oraz ciągłe i przerywane (łańcuchowe i przestawne) - rys.3b,c.

Na rysunkach 3d÷ł pokazano najczęściej stosowane rodzaje szwów i połączeń spawanych.

Spawalność metali i stopów. Spawalność jest to zespół cech metalu decydujących o możliwości uzyskania - bez specjalnych zabiegów technologicznych - spoiny o właściwościach mechanicznych zbliżonych do metalu rodzimego.

Stale niskowęglowe (do ok. 0,25% C) są łatwo spawalne, a trudność spawania wzrasta ze wzrostem zawartości węgla. Stale o zawartości powyżej 0,4% C już są niespawalne. Stale niskostopowe o niewielkiej zawartości węgla są średnio spawalne. Stale wysokostopowe, żeliwo szare, stopy miedzi, aluminium i jego stopy są trudno spawalne.

Naprężenia i odkształcenia spawalnicze. Wskutek miejscowego bardzo silnego nagrzania materiału podczas spawania następuje jego nierównomierne rozszerzanie się cieplne, a podczas stygnięcia spoiny - skurcz. W części spawanej powstają wówczas naprężenia własne, które mogą wywołać pęknięcia części, jak również odkształcenia (paczenie).

W celu zapobieżenia odkształceniom stosuje się sposoby technologiczne i konstrukcyjne. Sposoby konstrukcyjne polegają na dobieraniu symetrycznego położenia szwów, co wyrównuje wzajemne ich działanie, na stosowaniu spoin o możliwie małym przekroju, unikaniu zbyt długich szwów ciągłych i spoin położonych zbyt blisko siebie.

2. PROJEKTOWANIE POŁĄCZEŃ SPAWANYCH

Obliczanie wytrzymałości złącza spawanego. Najsłabszym miejscem złącza spawanego jest spoina, mimo że zwykle wykonuje się ją z tego samego materiału, co części łączone. Przyczyną osłabienia jest odmienna struktura „lanej” spoiny w porównaniu ze strukturą otaczającego materiału kutego lub walcowanego, jak również obecność w spoinie znacznych naprężeń spawalniczych oraz nieciągłość kształtu, która wywołuje spiętrzenie naprężeń roboczych. Z tego powodu obliczanie wytrzymałościowe złącza spawanego sprowadza się w zasadzie do obliczenia spoiny.

Spoiny czołowe. W zależności od rodzaju obciążenia spoiny czołowej w szwie poprzecznym (rys. 4a) obliczamy ją na rozciąganie lub ściskanie wg wzorów:

![]()

![]()

których: Fr , Fc - siła rozciągająca (ściskająca) spoinę;

S - przekrój obliczeniowy spoiny (S = a • l ); przyjmuje się tu przekrój geometryczny bez uwzględnienia wypukłości spoiny;

a - grubość obliczeniowa spoiny; w przypadku spoiny

czołowej a = g, gdzie g - grubość cieńszej z łączonych części;

l - długość obliczeniowa szwu spawanego; można

przyjmować l = b (gdzie b - szerokość pasa, rys. 4), pod warunkiem wyprowadzenia spoiny na podkładki; w przeciwnym przypadku uwzględnia się długość 2c dwóch kraterów,

przyjmując l = b-2c ≈ b-2a;

k'r , k'c - naprężenia dopuszczalne przy rozciąganiu (ściskaniu) spoiny.

Przy obciążeniach statycznych naprężenie dopuszczalne (k'r , k'c itp.) dla spoiny oblicza się wg wzoru:

k' = z o • z • k r

w którym: kr - naprężenie dopuszczalne przy rozciąganiu materiału rodzimego części łączonych;

zo - współczynnik statycznej wytrzymałości spoiny, zależny od rodzaju obciążenia i warunków spawania (tabl. 4);

z - współczynnik jakości spoiny (tabl. 4).

Rozróżniamy spoiny normalnej jakości, stosowane w mniej ważnych połączeniach i wykonywane za pomocą elektrod bez otuliny, przez spawacza o średnich kwalifikacjach, oraz spoiny mocne, stosowane w ważnych połączeniach narażonych na wysokie naprężenia przy obciążeniach statycznych lub zmiennych, wykonywane przez wysokokwalifikowanego spawacza metodami zapewniającymi dobrą jakość spoiny.

![]()

Jeżeli spoina czołowa jest ścinana siłą Ft (rys. 4b), to jej wytrzymałość obliczamy zgodnie z warunkiem:

w którym: S - przekrój obliczeniowy spoiny; S = g • l = a (b-2a),

k't - naprężenie dopuszczalne; k't ≈ 0,65 kr.

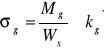

Jeżeli spoina czołowa jest zginana momentem zginającym Mg (rys. 4c), to jej wytrzymałość obliczamy wg wzoru:

![]()

![]()

w którym: Wx - wskaźnik przekroju na zginanie;

k'g - naprężenie dopuszczalne; k'g ≈ 0,9 kr.

![]()

Spoiny pachwinowe oblicza się na ścinanie w przekroju niebezpiecznym (o najmniejszym polu) MM, leżącym w płaszczyźnie dwusiecznej kąta prostego pachwiny spoinowej (rys. 5a). Stosujemy warunek :

w którym: F - siła przypadająca na jeden szew połączenia na rys. 5a,

S - przekrój obliczeniowy spoiny (S = a • l),

a, l - grubość, długość obliczeniowa spoiny,

k't - naprężenie dopuszczalne przy ścinaniu spoiny;

k't = 0,65 kr (tabl. 4).

Obliczeniowa grubość spoiny:

a = h • cos 45o ≈ 0,7 h

Przy połączeniach blach h = g, więc a ≈ 0,7 g. Zawsze należy zachować warunek 3 mm < a < 15 mm . Zazwyczaj grubość spoiny a zaokrągla się do całych milimetrów (z niedomiarem).

Obliczeniowa długość spoiny jest mniejsza od rzeczywistej ze względu na kratery. A zatem l = b-2h ≈ b-3a. Najmniejsza długość spoiny nośnej w szwach wzdłużnych nie powinna być mniejsza niż 10a lub 40 mm, a największa nie powinna przekraczać 60a. W połączeniach, gdzie zastosowano tylko szwy wzdłużne lub tylko szwy poprzeczne, długość obliczeniowa powinna być równa lub większa od odstępu b między szwami, przy czym należy przeciągać szwy poza naroża na długość c ≥ 2a, pomijając tę długość przy obliczaniu spoin

(rys. 5b).

![]()

Spoiny pachwinowe poprzeczne, wzdłużne i skośne oblicza się jednakowo, jak omówiono wyżej. Jeżeli siła obciąża jednocześnie szwy wzdłużne, poprzeczne i skośne, to przy wstawianiu przekroju obliczeniowego do wzoru

należy uwzględnić sumę długości obliczeniowych wszystkich szwów.

Grubość nakładek jednostronnych przyjmuje się (0,7 ÷ 1) g, a dwustronnych (0,3 ÷ 0,5) g.

Jeżeli spoina pachwinowa jest zginana (rys. 5c), to jej wytrzymałość obliczamy umownie wg wzoru:

![]()

w którym:

![]()

Przy projektowaniu połączeń części (np. kątowników) o spoinach leżących niesymetrycznie względem linii działania siły - przyjmuje się, że rozkład naprężeń w przekroju jest równomierny, więc ich wypadkowa przechodzi przez środek ciężkości przekroju. Obciążenie poszczególnych szwów (rys. 5d) znajdziemy zatem na podstawie równości momentów statycznych po obu stronach linii działania sił. Otrzymamy

Długości szwów powinny być oczywiście proporcjonalne do wyznaczonych obciążeń F1 i F2.

Spoiny otworowe (kołkowe lub szczelinowe) oblicza się na ścinanie. Puste spoiny otworowe liczy się jak pachwinowe, a pełne oblicza się na ścinanie całego przekroju wypełniającego otwór.

1

4

![]()

![]()

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

OC to jest zabieg lub połączenie kilku zabiegów cieplnych, Studia, Materiałoznastwo, Metaloznastwo i

CERAMIKA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

s1, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

badania nieniszczace, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Metelozna

METALE K, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo, Ściągi

Wytwarzanie kabli światłowodowych, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Ciepln

STALE SP, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo, Ściągi

PTS-Tworzywo sztuczne, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Metelozn

s4, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

HEYNA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo, Ściągi na

METALURGIA PROSZKÓW, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznas

METALE NIEŻELAZNE, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastw

sprawozdanie z metali-obróbka cieplna stopów metali nieżelaz, Studia, Materiałoznastwo, Metaloznastw

stal o specjalnych właściwościach(sciąga), Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobk

Hartowania(ściąga), Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznast

Sciaga z metaloznastwa 2, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Metel

więcej podobnych podstron