Techniki wytwarzania - Drewno

Technologia - nauka o technikach (metodach)wytwarzania bądź przetwarzania.

Proces - oznacza zmiany jakościowe i ilościowe w czasie.

W technologii rozróżniamy kilka rodzajów procesów:

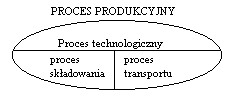

proces produkcyjny - jest połączeniem procesów naturalnych i innych procesów potrzebnych do wywołania określonych i zamierzonych zmian w surowcach oraz materiałach wyjściowych.

Zmiany jakościowe mogą być częściowe lub całkowite.

Rozróżniamy kilka rodzajów procesów produkcyjnych:

a) procesy produkcyjne główne (podstawowe) - są to te procesy, które się uruchamia w celu otrzymania zamierzonych produktów lub półfabrykatów. Te procesy decydują o przynależności branżowej.

b) procesy pomocnicze - funkcjonują obok procesów głównych celem ich obsługi lub wspomagania (ciepło, para technologiczna, procesy pomocnicze mające na celu przygotowanie narzędzi, opakowanie)

c) procesy uboczne - funkcjonują u boku procesu głównego, są powoływane w celu lepszego wykorzystania stanowisk roboczych oraz lepszego wykorzystania materiału.

Składniki procesu produkcyjnego (wynikają z charakteru procesu) charakter tych procesów jest taki, że przebiegają w czasie i przestrzeni oraz zależą od ruchu:

-przestrzeń -obszar na którym te procesy mają przebiegać np. obrys hali produkcyjnej

-czas rozumiemy- jako parametr technologiczny oraz jako czynnik organizacyjny

-ruch-niezbędny do tego aby zaistniał jakiś proces

Z tych właściwości wynikają trzy zasadnicze składniki procesu technologicznego:

Procesy, w wyniku których występują zmiany jakościowe, te czynniki za pomocą których oddziałujemy na materiał (surowiec) - procesy obróbcze, procesy bezpośredniego oddziaływania na materiał

Właściwości wynikające z pojęcia przestrzeni (Transport międzyoperacyjny)

Wynikające z właściwości czasu (Proces składowania)projektowanie wyrobu

projektowanie procesów technologicznych

im bardziej złożona konstrukcja tym trudniejszy proces technologiczny

materiały użyte do produkcji

rozwiązania techniczne

liczba elementów (części, detale, każdy detal ma własne wymagania techniczne)

kształt

wymiary

dokładność wykonania

wielkość produkcji

różnorodność produkcji (czy produkujemy przez krótki, czy przez długi czas)

właściwości przedmiotów produkowanych.

rozpoznanie rynku.

metoda jednostkowa - produkcja do 50 egzemplarzy, prostych produktów, w których wykorzystuje się minimalne środki techniczne

metoda seryjna - seria powyżej 200 sztuk

metoda produkcji masowej - nieskończenie duża produkcja

Proces liniowy

Proces dezintegracyjny (dzielenia) - proces, w którym z jednego elementu otrzymujemy kilka produktów, np. w tartaku.Proces integracyjny

Przy produkcji jednostkowej i drobnoseryjnej należy dążyć do ustalenia możliwie najmniejszej liczby operacji.

Przy produkcji masowej i wielkoseryjnej dąży się do uproszczenia operacji oraz maksymalnego zawężenia zakresu pracy (człowiek z ulicy-prosta obsługa)

Przy produkcji średnioseryjnej należy szukać rozwiązań pośrednich.

Zakres każdej operacji powinien jednak być taki, by po jej wykonaniu element (materiał) miał zdecydowanie inną postać.

Kolejność operacji powinna być taka, aby możliwie jak najwięcej operacji wykonywać na materiałach nie dzielonych.

Dla elementów technologicznie podobnych trzeba organizować operację w tej samej kolejności tak, by można było łączyć odcinkami duże linie w jedną.

W produkcji masowej i wielkoseryjnej należy dobierać zakresy operacji tak, aby czasy ich wykonywania były jednakowe albo zbliżone.

W produkcji masowej i wielkoseryjnej należy dążyć do tego aby maksymalna ilość operacji była wykonywana mechanicznie przy maksymalnym eliminowaniu prac ręcznych.

liczba linii musi być jak najmniejsza (optymalna)

poszczególne stanowiska, które są przewidziane w danej linii muszą być w pełni wykorzystane

należy unikać w liniach technologicznych stanowisk równoległych.

materiały podstawowe - to te materiały, które wchodzą w skład produktu i nie zmieniają swoich właściwości fizycznych, chemicznych w tym produkcie np. drewno w meblu prze i po obróbce nie zmienia stanu

materiały pomocnicze - to te materiały, które zużywają się w procesie produkcji oddając produktowi swoje właściwości ( lakier, barwnik, klej)

ilości wytwarzanych wyrobów

rodzaju wyrobu (materiałochłonny produkt)

techniki wytwarzania

ilość materiału netto - ten materiał, który pozostaje w wyrobie po zakończonym procesie obróbczym (norma teoretyczna)

materiał tracony w procesie wytwarzania (zamieniany w odpad) - odpad technicznie i technologicznie uzasadniony

ilość materiału tracona w procesie obróbczym lecz technicznie i technologicznie nieuzasadniona.

racjonalne zużycie

norma zużycia stanowi instrument kontroli zużycia i gospodarki materiałami

norma zużycia stanowi podstawę planowania zaopatrzenia materiałowego

norma zużycia stanowi podstawę kalkulowania kosztów i ustalania cen wyrobu.

metoda statystyczna - polega na obliczeniu ilości zużytych elementów do produkcji w stosunku do wykonanych wyrobów

metoda techniczna-polega na wyliczeniu normy netto na każdy element składowy

organizacji produkcji

ciągłego ulepszania konstrukcji i technologii

unifikacji produkcji i jej znormalizowania.- produkcja odbywa się wg pewnego systemu(metrologicznego, jakościowego),

usprawnienia gospodarki remontowej

usprawnienia gospodarki materiałowej - sprawne rytmiczne zaopatrzenia

ciągłego ulepszania, modyfikowania podziału zadań pracy

sprawnego planowania

czas normalny - czas przeznaczony na fizjologię, odpoczynek, spożywanie posiłków

czas wykonania tw - czas przeznaczony na wykonanie danej operacji technologicznej

czas przygotowawczo-zakończeniowy tpz - czas potrzebny na zmianę narzędzi, przygotowanie stanowisk do pracy, zapoznanie się z dokumentacją, rysunkami, instrukcjami, podstawienie materiałów na stanowisko i uporządkowanie go po zakończeniu pracy

czas obsługi to-czas potrzebny na konserwację np.obrabiarki, zrobienie przeglądu

czas główny tg - czas, w którym wykonuje się daną operację (czas operacyjny)

czas pomocniczy tpom - czas potrzebny na podjęcie materiału i położenia go na maszynie i rozpoczęciu operacji czyli czasu głównego

zmiany właściwości naturalnych: uplastycznione drewno staje się bardziej podatne na gięcie, zmianę kształtu, jest to niezbędny zabieg przy cienkościennym skrawaniu oklein (0,4-2 mm) Skrawanie: płaskie metodą posuwisto zwrotnym; obrotowe.

konserwacyjno uszlachetniający - działanie gorącą wodą, parą sprawia, że zmniejszamy hydroskopijność drewna, tzn. drewno uodparnia się na zmiany środowiska (nie pęcznieje i nie krzywi się), drewno jest bardziej ustabilizowane.

zmniejszamy pękanie drewna - w wyniku działania ciepła i wilgoci naprężenia wewnętrzne zostają zlikwidowane

zmienia barwę - tzn. drewno parzone zmienia barwę na złocistą, jest bardzo stabilna, nie utlenia się

następuje niszczenie zarodników grzybni, owadów i takie drewno jest bardziej trwałe

zwiększenie wytrzymałości i trwałości drewna (max. wilgotność 15%)

zmniejszenie ciężaru drewna

zmniejszenie stopnia zmian form i wymiarów gotowego wyrobu, czy też całkowite wyeliminowanie tych zmian

ochrona drewna przed pękaniem (drewno mokre schnąc pęka)

ochrona przez owadami i grzybami (zanieczyszczenia) w granicach 25-35%

polepszanie procesu obróbki i wykańczania powierzchni (niemożliwa jest obróbka gładzeniem jeżeli wilgotność jest powyżej 15%; drewna mokrego nie możemy nakładać farb i lakierów)

polepszenie właściwości rezonansowych, cieplnych i elektrycznych (drewno mokre nie przenosi fal dźwiękowych, nie izoluje, jest dobrym przewodnikiem prądu)

stworzenie warunków klimatycznych pozwalających na obniżenie wilgoci drewna

stworzenie warunków do przemieszczania się wilgoci, wody w postaci cieczy lub pary, czynnikami powodującymi przenoszenie wilgoci są:

dyfuzja - przemieszczanie się cząsteczek danej substancji na skutek dążenia do wyrównywania potencjału chemicznego i stężenia

termodyfuzja - dyfuzja przyspieszona podwyższoną temperaturą

osmoza - samorzutne przenikanie cząsteczek cieczy przez błony półprzepuszczalne(ściany komórek)

zmiana ciśnienia gazów i cieczy

naturalne - w warunkach klimatu naturalnego

wykorzystanie energii słonecznej

następuje powolne wysychanie, nie następuje zniszczenie i deformacja (czoła poprzeczne powinny być zabezpieczone)

długi czas sprawia, że istnieje zanik naprężeń wewnętrznych

obszar (ceny za obszar są bardzo wysokie; można to robić w obszarze małomiejskim lub wiejskim)

zamrożenie materiału a tym samym kapitału na 1; 1,5; 2 lata

aby uzyskać wilgotność 6-7% należy zastosować suszenie sztuczne

sztuczne - w suszarni, gdzie w sposób sztuczny można wywołać warunki klimatyczne.

suszenie z wymuszonym obiegiem - gdzie ruch powietrza jest sterowany przez wentylatory

z naturalnym obiegiem, ruchem ciepła

obróbka mechaniczna - obróbka za pomocą narzędzi, polega na tym, że materiał zachowuje swoje pierwotne właściwości fizyko mechaniczne, a zmienia się kształt, wymiary, wygląd. Obróbka mechaniczna wykonywana jest za pomocą maszyn lub narzędzi.

obróbka hydrotermiczna i plastyczna - polega na tym, że materiał przed obróbką ma inne właściwości fizyko mechaniczne niż po obróbce, ulepsza właściwości (pod działaniem temperatury i wody drewno zostaje uplastycznione i poddane działaniu związków chemicznych), wymiary i kształty zostają zachowane.

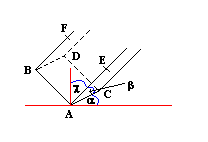

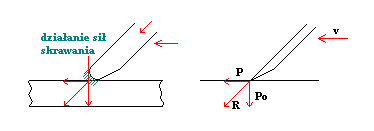

ABEF - płaszczyzna natarcia

ABCD - płaszczyzna przyłożenia

obróbka cięciem czyli skrawanie, krajanie, łupanie

piłowanie

gładzenie

Pod naciskiem krawędzi tnącej noża występuje w jej otoczeniu zgniatanie materiału (krawędź tnąca nie jest nigdy krawędzią absolutnie cienką, stanowi krzywą styczną do dwóch płaszczyzn natarcia i przyłożenia).

Proces technologiczny ta część procesu w wyniku, której powstają zmiany jakościowe w obrabianym materiale. |

Nie wolno pomylić procesu produkcyjnego z procesem technologicznym.

Zasady programowania procesów technologicznych

Każdy proces technologiczny musi dotyczyć danego wyrobu. Podstawą do opracowania procesu technologicznego jest konstrukcja danego wyrobu.

Proces tworzenia:

Związki między konstrukcją wyrobu a procesem technologicznym:

Na złożoność konstrukcji wpływają:

Wybór metody procesu. Na wybór metody mają wpływ:

Metody procesów:

Operacje technologiczne

Operacje technologiczne stanowią część procesu i wykonywane są na określonym przedmiocie lub grupie przedmiotów, bez przerw, na jednym stanowisku

Operacja technologiczna jest związana z bezpośrednim oddziaływaniem na przedmiot, w wyniku operacji muszą nastąpić zmiany jakościowe w obrębie obrabianego materiału, bądź surowca.

Prace związane z transportem, kontrolą techniczną, konserwacją maszyn, sprawdzanie jakości wykonania nazywamy czynnościami technologicznymi.

Operacje, które łączymy w większe zespoły nazywamy fazami technologicznymi.

Praca musi być mierzona, wobec tego operacje technologiczne dzielimy na mniejsze jednostki - ruchy robocze , zabiegi, czynności.

Ustalanie procesów technologicznych

Wszystkie operacje, w wyniku których z materiałów wyjściowych otrzymujemy gotowy produkt nazywamy procesem technologicznym.

Ze względu na strukturę procesów rozróżniamy trzy typy procesów:

(symbolika: Ο - operacja technologiczna - wprowadzenie materiału _ przemieszczenie)

Zasady doboru operacji technologicznych. !

Każda operacja jako część procesu technologicznego kosztuje, stąd też trzeba wybrać takie rozwiązania, które będą rozwiązaniami optymalnymi.

+ zmniejszmy powierzchnię produkcyjną i ilość maszyn

- zwiększamy zakres operacji (odpowiednio wyszkoleni ludzie)

+ zatrudnienie ludzi o niskich kwalifikacjach

- duża ilość stanowisk

Duża wydajność ma pokryć koszty organizowania stanowisk.

Linie obróbkowe (linie obróbcze) (technologiczne)

-zespół stanowisk mechanicznych i ręcznych ustawionych w pewnej linii, jedna po drugiej.

Liczba linii technologicznych powinna być taka, ile jest niepowtarzalnych elementów w wyrobie, dla którego projektujemy proces.

Elementy niepowtarzalne - różne pod względem wymiaru, kształtu, szczegółów konstrukcyjnych.

Konieczne jest, żeby poszczególne stanowiska były w miarę możliwości zmechanizowane ( powinno się unikać prac ręcznych.)

Jak obliczyć ilość stanowisk?

n=Z/A Z>A

n - stanowisko Z - zadanie produkcyjne A - wydajność

Gospodarka materiałami i wydajność.

Materiały w technologii to podstawa procesów. 70% - kosztów produkcji to materiały.

Materiały możemy podzielić na dwie grupy:

Materiały użyte do produkcji muszą być odpowiednio obliczone i określone pod względem ilościowym

Wszystkie prace, działania zmierzające do wyznaczenia stosunku ilościowego między rozmiarami produkcji, a rozmiarami zużycia materiałowego nazywamy normowaniem zużycia materiałowego.

Jednostkowa norma zużycia -oblicza się ją na każdy produkt, określa górną najbardziej prawdopodobną normę zużycia niezbędną w danych warunkach technicznych i organizacyjnych.

Jednostkowe zużycie materiału zależy od:

Zużycie materiału na tworzenie dowolnego produktu obejmuje trzy podstawowe wielkości:

ZJ=Nt+S.tu+Stn

ZJ - zapotrzebowanie jednostkowe na wyrób Nt - norma teoretyczna

Stu - straty technicznie uzasadnione Stn - straty technicznie nieuzasadnione

Normę teoretyczną można obliczyć według wymiarów detalu. (detal - coś co chcemy osiągnąć ale trudno do tego dojść). Normę tą nazywamy teoretyczną, ponieważ wymiary na projekcie i wymiary produktu mogą być obarczone błędem. Dlatego przyjmuje się tolerancję.

n OB = TB-TA gdzie, n OB - tolerancja(naddatki na obróbkę) TB - pomiar górny TA - pomiar dolny

Cel normowania zużycia materiału

Postacie norm zużycia materiałowego:

Norma materiałowa może być indywidualna lub grupowa:

-indywidualna - wyliczona na każdy wyrób oddzielnie (krzesło)

- grupowa - zespołowa - wyliczona na zespół wyrobów(krzesło, stół, szafa)

Metody normowania:

Masa brutto = masa netto * współczynnik wydajności

Norma techniczna zabezpiecza nam w całości racjonalną gospodarkę materiałami.

Proces oceniania procesów technologicznych

Wskaźniki oceny

rytmiczność produkcji - oznacza to powtarzalne, regularne, w równych odstępach czasu wykonywanie pewnych rozmiarów produkcji. Rytm produkcji można opisać r-niem:

![]()

gdzie R - wydajność T - czas globalny produkcji brany do

obliczeń ,P - ilość jednostek produkcji

Rytmiczność obliczamy dla: jednego stanowiska roboczego, grupy stanowisk, grupy technologicznej, dla zakładu, dla przedsiębiorstwa.

Utrzymanie rytmiczności zależy od:

zdolność produkcyjna - określa się liczbę jednostek produkcji jaką dany zakład czy oddział powinien wykonać.

Stopień wykorzystania zdolności produkcyjnej określa się stosunkiem zadania produkcyjnego do zdolności produkcyjnej. SZ=Z/p' *100% gdy Z>p'

Zadania produkcyjne określamy stosunkiem ramowego programu produkcji do jednostki przewidzianego czasu (ramowy program produkcji to przyjęty plan produkcji) Z=P/t

Wydajność pracy i urządzeń technicznych

Wydajność zależy do czasu pracy, który odpowiednio uporządkowujemy, by móc go zmierzyć adekwatnie do rzeczywistości.

Trzeba odpowiednio gospodarować czasem, wyróżniamy:

Czas wykonania jest częścią ogólnego czasu pracy tw =>T(1 zmiana-8h-ogólny czas)

Stosunek tw/T=kr <1 nazywamy współczynnikiem wykorzystania czasu roboczego.

Stosunek tg/tw=km.<1 określamy mianem współczynnika wykorzystania czasu maszynowego

Wydajność każdego stanowiska maszynowego

![]()

najczęściej do obliczeń używamy T jako 480 min (8h)

Wydajność każdego stanowiska ręcznego

![]()

Ilość stanowisk

n=Z/A gdzie Z>>A

Z-ilość zadania wyliczonego na dane stanowisko

Hydrotermiczna i plastyczna obróbka drewna

Obróbka wodą i ciepłem polega na wprowadzaniu (parzeniu) wody lub wyprowadzaniu (suszenie) wody.

Parzenie - oddziaływanie na drewno wodą i ciepłem.

Wykonujemy je w celu:

Proces parzenia składa się z 3 składników:

-podnoszenie temperatury

-parzenie czyli przetrzymywanie w stałej temperaturze

-schładzanie

Warunki parzenia:

Proces parzenia przebiega w atmosferze podwyższonego ciśnienia (1Atm),wilgotności powietrza o 100% wyższej, temp. Zaś podwyższamy stopniowo do 1000C (1-20/h)

Czas parzenia jest różny i zależy od gatunku, grubości drewna i ciśnienia wewnątrz

Suszenie - wyprowadzenie wody z drewna

Cel suszenia:

Warunki suszenia:

Metody suszenia:

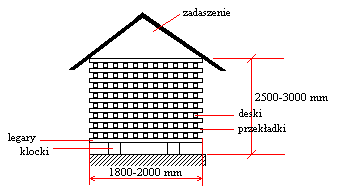

Suszenie jest proste. Wymaga jedynie osuszonego obszaru, odpowiednio przygotowanych stanowisk i ułożenia drewna w sztaple

Długość zależy od długości tarcicy.

Przekładki nie rzadziej niż 70 -80 cm. Przekładka o wymiarach 30x25

Wyprowadzamy wodę wolną i część związanej.

Zalety:

Wady:

Suszenie stykowe - polega na wykorzystaniu zjawisk wymiany ciepła między suszonym drewnem, a źródłem ciepła w wyniku przewodzenia czyli bezpośredniego zetknięcia materiału ze źródłem ciepła- stosowane jest przy materiałach cienkościennych: obłogi, okleiny, cienkie sklejki. Przy materiałach grubościennych nie stosuje się.

Suszenie konwekcyjne - unoszenie się ciepła

Wada - duże straty energii.

Suszenie kondensacyjne - wymuszony obieg gorącego powietrza przechodzącego przez stos drewna.

polega na tym , że wdmuchiwane powietrze jest wyłapywane przez wentylatory, wprowadzone do agregatora kondensującego, który oddziela powietrze od wody powietrze zostaje wykorzystane w dalszym procesie, straty ciepła-nie większe niż 10%

Technologia obróbki drewna

Obróbkę dzielimy na dwie grupy:

Ad. 1)

Obróbkę mechaniczną wykonujemy za pomocą narzędzi tnących, wtóre wprowadzamy w ruch za pomocą maszyn lub ręcznie.

Podstawowym narzędziem jest nóż prosty.

Nóż prosty i jego charakterystyka.

Część tnąca noża składa się z jednej lub większej ilości części roboczych oraz kadłubu (trzon), służy on od ustawiania części roboczej i zamocowania w uchwycie. Kształt części roboczej narzędzi przypomina kształt klina.

AB - ostrze noża prostego (krawędź tnąca) ostrze tworzą dwie płaszczyzny robocze

Przecięcie się lub przenikanie płaszczyzn natarcia i przyłożenia to krawędź tnąca.

α - kąt przyłożenia - zawarty między płaszczyzną obrabiana a płaszczyzną przyłożenia

β - kąt ostrza - zawarty pomiędzy płaszczyzną natarcia a płaszczyzna przyłożenia

przyłożenia.

χ - kąt natarcia - zawarty między prostopadłą do powierzchni obrabianej przechodząca przez

punkt przenikania się płaszczyzn natarcia i przyłożenia a płaszczyzną przyłożenia.

Od tych parametrów zależy obróbka, cały jej przebieg.

W obróbce mechanicznej wyróżniamy następujące rodzaje obróbki:

Skrawanie

Istota skrawania polega na tym, że nóż zagłębia się w materiał i w pierwszej fazie następuje zgniatanie, poprzez nacisk krawędzią tnącą, włókien materiału. To zgniatanie zależy od stanu ostrza tzn. jaki jest stopień przenikania się płaszczyzn natarcia i przyłożenia. Kolejna faza to cięcie. W wyniku działania noża następuje oddzielenie cienkiej warstwy - odpad technicznie uzasadniony (wiór), w wyniku tego otrzymujemy powierzchnię w miarę gładką.

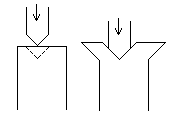

Krajanie

Przy krajaniu nie powstają odpady. Ma ono na celu podzielenie materiału. Przy krajaniu materiału w wyznaczonym miejscu ostrze zgniata materiał, występuje nacisk i po dojściu do granicy wytrzymałości następuje rozdzielenie materiału na dwie części.

Łupanie

Polega na tym, że tylko w pierwszej fazie krawędź tnąca wywiera nacisk w miejscu łupania materiału. Pod siłą nacisku krawędź zagłębia się w materiał, po czym krawędź tnąca przestaje pracować, a pracę przejmują powierzchnie natarcia.

Piłowanie

Obróbka za pomocą narzędzia wieloostrzowego piła (tarczowa, taśmowa), brzeszczot.

Piłowanie ma na celu dzielenie materiału. Polega na przerywaniu włókien. W wyniku piłowania otrzymujemy powierzchnie szorstką. Odpadem są cząstki materiału, które powszechnie nazywa się trocinami.

Gładzenie

Obróbka za pomocą narzędzi wieloostrzowych - tarcze ścierne albo tzw. papiery ścierne.

Celem gładzenia jest uzyskanie gładkiej, równej powierzchni. Odpadami są małe drobiny materiału zwane pyłem ściernym.

Zjawiska występujące w procesie skrawania:

Włókna drewna zgniatane w pierwszej fazie podlegają naprężeniu w sutek sił rozciągających. Po przekroczeniu wytrzymałości na rozciąganie tych włókien, włókna te ulegają zerwaniu, ścięciu i następuje ich rozdzielenie.

Im krawędź tnąca jest bardziej ostra potrzebna jest mniejsza siła nacisku. W zależności od tego jaki jest stan ostrza ma ono wpływ na stan powierzchni ściętej.

Przy ostrzu ostrym powierzchnia gładka.

Przy ostrzu tępym powierzchnia szorstka, chropowata.

R - siła oporu skrawania P - siła skrawająca P0 - siła oporu skrawania

P=kbg [N, dkN]

k - współczynnik właściwego oporu skrawaniem, właściwa siła skrawania [MPa]

b - szerokość krawędzi ostrza ( krawędź wióra)

g - grubość wióra.

P0=cP [N, dkN]

c - współczynnik odporu, zależy od kątów skrawania: przyłożenia i ostrza, grubości wióra i stopnia stępienia ostrza.

dla krawędzi ostrej c=0,1 ÷ 0,3

dla krawędzi średnio stępionej c=0,5 ÷ 0,7

dla krawędzi stępionej c=1

Wyszukiwarka