1.

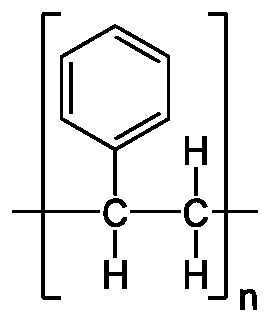

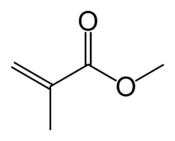

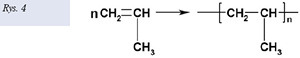

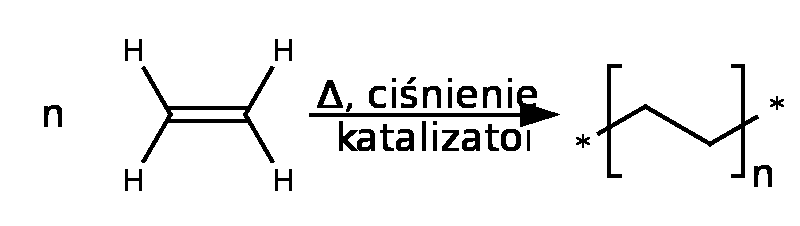

Monomer Polimer

Propylen Polipropylen

Etylen Polietylen

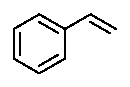

Styren Polistyren

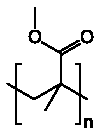

Metakrylan metylu PMMA

2. Czas relaksacji (tr)- czas, po którym przy stałym odkształceniu naprężenia maleją e- razy.

3. Temp. zeszklenia- W materiałach amorficznych temperatura, w której następuje przejście ze stanu szklistego do elastycznego lub odwrotnie. Oznaczana zwykle Tg.

Polimer Tg [oC] Ttop [oC]

PVC ~80

PE ~ -70 100 - 130

PP ~ -10 160

PS 90 - 100

PA 66 255

5. Zastosowania PVC

Wykładziny, rury, kształtki, stolarka okienna i drzwiowa, opakowania

Medycyna: dreny, sondy, cewniki, strzykawki.

6. Kopolimery- polimery, które zawierają 2 lub więcej rodzai merów

- Statystyczne: ABBAABABAB losowo ułożone w łańcucha,

- gradientowe: AAAAABABABAABBBBB losowo ułożone, ale na końcach znajdują się mery jednego rodzaju

- naprzemienne: ABABABABAB

- blokowe Mery A i B występują w blokach:

diblokowe AAAAAABBBBBB

Właściwości zwykle nie są wypadkową właściwości poszczególnych merów.

Przykłady:

PA 66

Polistyren i akrylonitryl

akrylonitryl-butadien-styren

7. Zol-żel

We wszystkich odmianach metody zol-żel można wyróżnić nastęujące etapy:

1. przygotowanie homogenicznego roztworu prekursora w rozpuszczalniku organicznym

mieszającym się z wodą;

2. przekształcenie roztworu w zol za pomocą odpowiedniego reagenta, na przykład

wody z HCl;

3. przejście zolu w żel w reakcjach hydrolizy i polikondensacji;

4. kształtowanie żelu (lub lepkiego zolu) w odpowiednie formy na przykład w postać

monolitu, cienkiej warstwy (na nośniku z metalu, szkła czy tworzywa sztucznego),

włókna lub ziaren;

5. dojrzewanie (zwane też starzeniem) i suszenie żelu.

Jeżeli wysuszony żel ma być przeprowadzony w szkło lub materiał ceramiczny, to

spiekanie ukształtowanego żelu przebiega w temperaturach zazwyczaj znacznie

niższych (~ 500°C) niż zazwyczaj stosowane w konwencjonalnych metodach ceramicznych.

Prekursory, to zw. Metaloorganiczne np. alkoholany M(OR)n (TMOS, TEOS)

Stosowane do otrzymywania mat. Ceramicznych, amorficznych (polimery).

8. Liczba Debory- Miara lepkospreżystego zachowania się materiału w danym procesie przetwórstwa. Stosunek czasu charakterystycznego materiału do czasu charakterystycznego tego procesu.

9. notatki

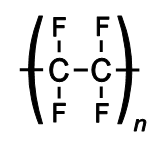

Teflon- politetrafluoroetylen (PTFE)

Synteza opatentowana przez firmę DuPoint. Czysty politetrafluoroetylen jest całkowicie nietopliwy i zaczyna rozkładać się w temperaturze 327 °C. W temperaturze ok. 260 °C przechodzi z fazy krystalicznej do fazy condis, w której staje się przezroczysty i dość miękki - ale nie płynny.

Jedną z najważniejszych cech PTFE jest jego wyjątkowo mała swobodna energia powierzchniowa, dzięki czemu ma on dobre właściwości smarujące oraz nie przywierają do niego żadne zanieczyszczenia. Inną ważną właściwością PTFE jest jego wysoka odporność chemiczna. Praktycznie nie reaguje on, ani nie rozpuszcza się w niczym oprócz stężonego kwasu fluorowodorowego.

Ze względu na nietopliwość, PTFE nie można obrabiać w typowy dla tworzyw sztucznych sposób (np. przez wytłaczanie lub wtrysk), lecz trzeba stosować techniki spiekania proszku - podobne do stosowanych w materiałach ceramicznych.

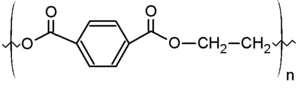

Elana- politereftalan etylenu (PET)

Termoplastyczny poliester o wysokiej wytrzymałości, tworzywo sztuczne konstrukcyjne. PET jest semikrystalicznym technicznym tworzywem sztucznym o wysokiej wytrzymałości i ciągliwości, doskonałej skrawalności, co zapewnia szeroki zakres jego zastosowań. PET + środek samosmarny jest politereftalanem etylenu zawierającym równomiernie rozprowadzoną substancję smarującą.

Właściwości:

- wysoka odporność na działanie promieniowania wysokoenergetycznego (gamma oraz X),

- niska udarność (niższa niż w przypadku poliamidu i poliacetalu),

- bardzo dobrze izolujący elektrycznie,

- wysoka wytrzymałość mechaniczna,

- sztywność oraz twardość,

- wysoka wytrzymałość trwała także w wysokich temperaturach,

- dobra ciągliwość,

- dobra sklejalność i spawalność,

- bardzo wysoka odporność na pełzanie.

Nylon- Poliamid 6 (PA6)

1. Polimeryzacja laktamów (kaprolaktam)

laktam (Kaprolaktam) PA (PA6)

2. Polikondensacja diamin z kwasem dikarboksylowym ( heksametylodiamina + kwas adipinowy (R i R'-łańc. C))

Nylon - to handlowa nazwa poliamidów produkowanych przez firmę DuPont. Są to syntetyczne polimery zawierające grupę amidową służące m.in. do wytwarzania włókien syntetycznych o bardzo dużej wytrzymałości na rozciąganie i łatwo dającego się barwić. Stosowany przede wszystkim do produkcji dzianin, tkanin, lin i żyłek a także, ze względu na doskonałe właściwości mechaniczne, do panewek łożysk, kół zębatych itp.

Zaletą PA-6 w stosunku do PA-6,6 jest jego niższa temperatura mięknięcia i lepsza rozpuszczalność, co ułatwia jego obróbkę, a także bardziej ekonomiczna droga syntezy. Wadą są natomiast gorsze własności mechaniczne i skłonność PA-6 do pęcznienia w kontakcie z wodą.

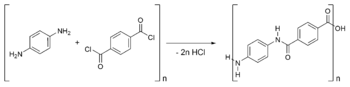

Kevlar- poli(tereftalano-1,4-fenylodiamid (PPTA)

Wynaleziony w laboratoriach DuPont w 1965

Kevlar nie rozpuszcza się w rozpuszczalnikach organicznych, ale rozpuszcza się w stężonym kwasie siarkowym. Jest około 5 i pół raza lżejszy od stali - jego gęstość wynosi 1,44 g/cm³.

Swoją wytrzymałość zawdzięcza głównie sposobowi przędzenia włókien. Włókna te wyciąga się ze stopionego kevlaru, który generuje w stopie fazę ciekłokrystaliczną. Dzięki temu, wyciągane włókno wykazuje wysoki stopień organizacji cząsteczek, nieosiągalny w przypadku przędzenia włókien ze zwykłego poliamidu. Uporządkowanie ciekłokrystaliczne jest "zamrażane" w stanie stałym dzięki występowaniu licznych wiązań wodorowych, które powstają w trakcie krzepnięcia włókien spontanicznie pomiędzy polarnymi grupami amidowymi (-CO-NH-).

Właściwości

Wysoka wytrzymałość na rozciąganie przy niskiej wadze,

odporność chemiczna,

niska przewodność elektryczna

niska kurczliwość pod wpływem temperatury,

odporny na ogień

TWORZYWA SZTUCZNE - szeroka grupa materiałów, których podstawowym lub rzadziej jedynym składnikiem są polimery. Dodatkowo w tworzywach sztucznych mogą występować napełniacze (proszkowe, włókniste, warstwowe), oraz środki pomocnicze (zmiękczające, smarujące, antystatyczne, barwiące, stabilizujące, itp.).

POLIMERY - są to wielkocząsteczkowe związki organiczne. Otrzymuje się je poprzez chemiczne zmodyfikowanie produktów pochodzenia naturalnego lub przez syntezę z produktów chemicznej przeróbki węgla, ropy naftowej albo gazu ziemnego. Dokładniej - otrzymuje się je w procesie polireakcji z wielkofunkcyjnych związków o małej masie cząsteczkowej, zwanych monomerami. Powstałe w ten sposób polimery, których makrocząsteczki mają masę cząsteczkową powyżej 10 000, w połączeniu z odpowiednimi środkami modyfikującymi, stosowane są jako tworzywa sztuczne.

Oligomery - to związki chemiczne utworzone z niewielkiej liczby powtarzających się fragmentów (z greckiego ολιγος lub oligos - kilka) zwanych merami. Granica między oligomerami a polimerami jest bardzo płynna. W praktyce, przyjmuje się, że oligomerem jest związek, który nie posiada jeszcze w pełni wykształconych cech fizycznych (np. temperatury topnienia, lepkości itp.) charakterystycznych dla "prawdziwego" polimeru zbudowanego z tych samych merów. Odróżnia to polimery od oligomerów, które mają jeszcze na tyle małą masę cząsteczkową, że dodanie do nich lub odjęcie jednego meru skutkuje zauważalną zmianą np. ich temperatury topnienia.

ELASTOMERY ( polimery kauczukopodobne ) -są to polimery, których temperatura mięknienia T

jest niższa od temperatury pokojowej, a więc polimery, które występują w temperaturze pokojowej w stanie wysokoelastycznym. Powstające w elastomerach, pod wpływem niewielkich sił odkształcenia są powrotne (odwrotne, elastyczne) i duże (> 100-1000%), ale powrót ten występuje z pewnym opóźnieniem tym większym, im niższa jest temperatura. Elastomery stanowią produkty o najczęściej liniowej (niewulkanizującej) lub luźno usieciowanej (wulkanizujące) budowie makrocząsteczek.

PLASTOMERY - są to polimery, w których odkształcenia elastyczne nie występują praktycznie w ogóle (to znaczy są mniejsze niż 1%) lub dają się wymusić dopiero przy odpowiednio dużych naprężeniach. Plastomerami są więc polimery, dla których temperatura mięknienia T

jest wyższa od temperatury pokojowej, czyli polimery występują w temperaturze pokojowej w stanie szklistym kruchym ( T

> T

) lub szklistym wymuszonej elastyczności ( T

> T

> T

).

TERMOPLASTY (elastomery termoplastyczne) - podczas ogrzewania miękną i dają się kształtować (w stanie wysokoelastycznym lub stanie płynięcia), a po ochłodzeniu sztywnieją (twardnieją) i zachowują nadaną im postać. Proces ten można powtarzać wielokrotnie. Formowanie termoplastów polega więc na odwracalnej zmianie stanu fizycznego. Ich makrocząsteczki (liniowe lub rozgałęzione) nie ulegają zmianie podczas formowania, jeśli wskutek przekroczenia temperatury nie niepożądana degradacja chemiczna. Termoplastami są polimery bezpostaciowe lub częściowo krystaliczne.

DUROPLASTY - są polimerami o makrocząsteczkach przestrzennie usieciowanych, których po całkowitym zakończeniu procesu polireakcji nie można wprowadzić w stan płynięcia oraz na ogół również w stan wysokoelastyczny. Ostateczny proces formowania duroplastów jest

więc nieodwracalny tzn. można je formować tylko raz.

Polimery termoplastyczne

- cechy charakterystyczne

Miękną podczas ogrzewania a po ostygnięciu

stają si sztywne,

Ich przetwarzanie jest prawie całkowicie

odwracalne,

Nieodwracalna degradacja następuje wówczas,

gdy roztopiony polimer termoplastyczny jest

ogrzewany do temperatury krytycznej, w której

pękają wiązania w łańcuchu polimerowym.

Długość krytyczna to minimalna długość, żeby włókno spełniało swoje właściwości wytrzymałościowe w kompozycie

WYTŁACZANIE - proces technologiczny formowania półproduktów lub gotowych wyrobów polegający na wciskaniu uplastycznionego tworzywa dyszę wytłaczarki, która nadaje gotowy kształt formowanemu przekrojowi. Dysza znajduje się w głowicy wytłaczarki, do której ślimak podaje uplastycznione tworzywo.

WYTŁACZARKA - maszyna w której przebiega proces wytłaczania. Jej zadanie polega na dostarczeniu do głowicy odpowiednio ujednorodnionego tworzywa - przy określonym natężeniu przepływu (wydajności procesu), ciśnieniu i temperaturze. Wytłaczarka składa się z układu napędzającego (silnika, przekładni), układu uplastyczniającego (zasobnika, cylindra, ślimaka, grzejników, wentylatorów) oraz układu sterowania (mocy, temperatury itp.)Wytłaczarki można ogólnie podzielić na: jednoślimakowe, dwuślimakowe i specjalnej konstrukcji.

EFEKT BARUSA - stanowi cechę cieczy lepkosprężystych, polegającą na zjawisku rozszerzania się strumienia tworzywa wypływającego z dyszy.

WTRYSKIWANIE - jest to proces cykliczny, w którym materiał wyjściowy w postaci granulek lub krajanki, podany z pojemnika do ogrzanego cylindra , uplastycznia się i następnie jest wtryskiwany przez dyszę i tuleję wlewka do gniazd formującego . Tworzywo zestala się w nich, a następnie usuwane z formy w postaci gotowej wypraski, po czym cykl procesu rozpoczyna się od nowa.

WTRYSKARKA - współczesne wtryskarki są skomplikowanymi, wielofunkcyjnymi maszynami do przetwórstwa tworzyw sztucznych. Ogólna budowa wszystkich ich typów jest podobna, ponieważ składają się one z pełniących tę samą rolę zespołów funkcjonalnych. W zależności od rodzaju przetwarzanego tworzywa, sposobu pracy, rodzaju formy itp., są dostosowywane do wymogów poszczególnych wariantów technologii w sposób konstrukcyjny bądź przez zastosowanie specjalnego wyposażenia technologicznego.

Napięcie powierzchniowe to zjawisko fizyczne występujące na styku powierzchni cieczy z ciałem stałym, gazowym, lub inną cieczą. Polega na powstawaniu dodatkowych sił działających na powierzchnię cieczy w sposób kurczący ją (przyciągający do wnętrza cieczy). Zjawisko to ma swoje źródło w siłach przyciągania pomiędzy molekułami cieczy. Występuje ono także zawsze na granicy faz termodynamicznych. Substancjami zmniejszającymi napięcie powierzchniowe są tzw. surfaktanty czyli związki powierzchniowo czynne np. emulgatory oraz mydła i detergenty

Surfaktantami są najczęściej cząsteczki posiadające polarną głowę (np. spolaryzowane grupy funkcyjne ulegajace w roztworze jonizacji) oraz apolarny (niepolarny) ogon (np. łańcuch alifatyczny). Ich działanie najczęściej polega na adsorpcji cząsteczek na granicy 2 faz w ten sposób, że część polarna jest skierowana do fazy bardziej polarnej co umożliwia utworzenie emulsji (roztworu koloidalnego).

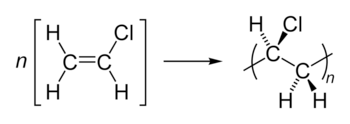

Polimery winylowe otrzymuje się poprzez poliaddycje

1. Zapoczątkowanie wzrostu łańcucha (inicjacja) - etap wolny:

2. Wzrost łańcucha (propagacja) - etap szybki:

3. Zakończenie łańcucha (terminacja):

Przykłady:

(CH

2

)

5

C

N

H

O

(CH

2

)

5

C

O

N

H

n

N

H

R

N

H

C

O

R'

C

O

n

Wyszukiwarka

Podobne podstrony:

RECYKLING MATERIAŁÓW opracowanie zagadnień

Materiałoznawstwo – opracowanie zagadnień 2 [lista] ściąga

egzamin materiały, opracowanie zagadnień 2

Materiałoznawstwo – opracowanie zagadnień 1

Materiałoznawstwo – opracowanie zagadnień 2 [lista]

2014 Nauka o Państwie Opracowanie zagadnień v1

nauka o administracji opracowanie zagadnień

Szczygieł, inżynieria materialów i nauka o materiałach, zagadnienia dla części metale

Opracowane zagadnienia, Geodezja, Geodezja Inżynieryjna, materialy

Opracowane zagadnienia IM (zredagowane), Politechnika Poznańska, Elektrotechnika, Inżynieria Materia

Szczygieł, inżynieria materialów i nauka o materiałach, zagadnienia dla części metale

Szczygieł, inżynieria materialów i nauka o materiałach, zagadnienia dla części metale

Nauka o materiałach zagadnienia

11 Opracowanie zagadnienia do egzaminu inzynierskiego

Nauka?ministracji Opracowanie zagadnień na egzamin z NA

WSZOP ZASADY REAL. PRAC DYPL., Inżynieria Materiałowa, Nauka o Materiałach

opracowane zagadnienia materialoznawstwo1

kolos opracowanie, Mechatronika, Nauka o materiałach II

więcej podobnych podstron