„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leszek Jaszczyk

Chemiczny przerób drewna 311[32].Z1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Stanisław Miklaszewski

mgr inż. Halina Nowak

Opracowanie redakcyjne:

mgr inż. Leszek Jaszczyk

Konsultacja:

Mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z1.06

Chemiczny przerób drewna zawartego w modułowym programie nauczania dla zawodu

technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Skład chemiczny drewna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Produkcja celulozy i papieru

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

22

4.3. Rozkładowa destylacja i hydroliza drewna

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

27

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

30

4.4. Wytwarzanie produktów z ubocznych składników drewna

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć

37

6. Literatura

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Tobie pomocny w nabywaniu umiejętności oznaczania składu

chemicznego drewna, określania metod wydzielania celulozy, przebiegu rozkładowej

destylacji drewna, właściwości i zastosowania produktów przerobu żywic, produkcji celulozy

i papieru oraz hydrolizy drewna.

Jednostka modułowa: Chemiczny przerób drewna jest ostatnią jednostką modułu

Technologia przerobu drewna.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie tego jest dowodem umiejętności określonych w tej

jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

W czasie pobytu w laboratoriach, miejscach produkcji węgla drzewnego, ekstrakcji

garbników i żywicy, w zakładach produkcji celulozy i papieru musisz przestrzegać

regulaminów, przepisów bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych,

obowiązujących podczas poszczególnych rodzajów prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

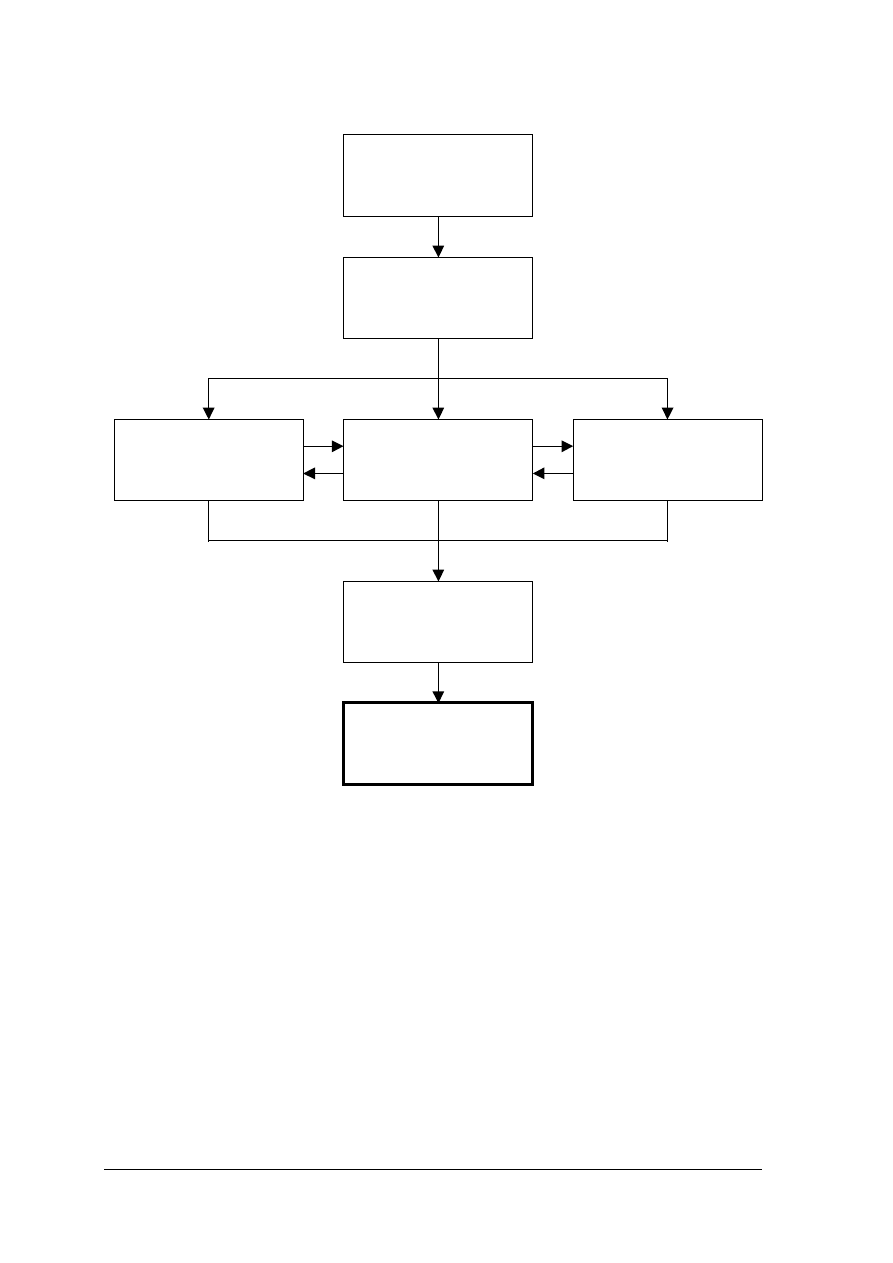

Schemat układu jednostek modułowych

311[32].Z1.06

Chemiczny przerób

drewna

311[32].Z1.05

Technologia tworzyw

drzewnych

311[32].Z1.02

Obróbka drewna

tartacznego

311[32].Z1.04

Suszenie drewna

Moduł 311[32].Z1

Technologia przerobu

drewna

311[32].Z1.01

Dostawa i odbiór drewna

okrągłego

311[32].Z1.03

Sortowanie materiałów

tartych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować narzędzia pomiarowe zgodnie z ich przeznaczeniem,

−

rozpoznawać gatunki i sortymenty drewna,

−

organizować stanowisko pracy zgodnie z zasadami bhp,

−

posługiwać się normami,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

rozróżniać typowe części i zespoły maszyn,

−

wykorzystywać techniki komputerowe,

−

posługiwać się dokumentacją techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

dokonać analizy składu chemicznego drewna i określić produkty chemicznego przerobu

drewna,

−

wyróżnić sortymenty drewna przeznaczone do przerobu chemicznego i określić

wymagania im stawiane,

−

określić metody wydzielania celulozy z drewna i wskazać dziedziny, w których znajdują

zastosowanie pochodne celulozy,

−

określić przebieg rozkładowej destylacji drewna,

−

określić właściwości i zastosowanie produktów przerobu żywic,

−

zdiagnozować sposoby produkcji papieru,

−

sklasyfikować wytwory papiernicze,

−

określić właściwości wytworów papierniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Skład chemiczny drewna

4.1.1. Materiał nauczania

Podstawowe składniki drewna

Drewno pod względem chemicznym stanowi konglomerat składający się z szeregu

substancji występujących w różnych ilościach w zależności od gatunku, wieku i części

drzewa. Substancje te połączone są ze sobą wiązaniami chemicznymi i fizycznymi lub też nie

są ze sobą w żaden sposób związane. [5, s. 36]

Wśród wielkocząsteczkowych związków organicznych pierwsze miejsce zajmują

węglowodany typu wielocukrów, tj. celuloza i hemicelulozy. Dalsze miejsce zajmują kwasy

poliuronowe, do których należą związki pektynowe i gumy drzewne. Ważnym składnikiem

drewna jest lignina, zawierająca grupy metoksylowe, karbonylowe i wodorotlenowe.

Pod względem funkcjonalnym w drewnie można wyróżnić:

−

substancję szkieletową, zbudowaną głównie z celulozy, która nadaje jej dużą

wytrzymałość, zwłaszcza na rozciąganie; w skład substancji szkieletowej wchodzą

również hemicelulozy;

−

lepiszcze, reprezentowane głównie przez ligninę; poza lignina w skład lepiszcza wchodzą

substancje pektynowe, gumy drzewne i substancje śluzowate;

−

substancje towarzyszące, a więc żywice, woski, tłuszcze, barwniki, garbniki, alkaloidy,

lateksy i inne mniej ważne substancje. [2, s. 117]

Obok substancji organicznych w drewnie występują także substancje mineralne, które po

spaleniu drewna dają popiół. Około 10-25% popiołu składa się z substancji rozpuszczalnych

w wodzie. Są to węglan potasowy (potaż), węglan sodowy (soda) oraz inne występujące

w drobnych ilościach związki potasu i sodu. W skład nierozpuszczalnej części popiołu

wchodzi przede wszystkim węglan wapnia oraz magnezowe, żelazowe i manganowe sole

kwasu węglowego, fosforowego i krzemowego.

Celuloza

Drewno zbudowane jest w 40 do 60% z celulozy. W młodych tkankach celulozowe błony

komórkowe sklejone są związkami pektynowymi, natomiast w dojrzałych tkankach

drzewnych substancje sklejającą stanowi lignina.

Celuloza występuje w drewnie w mechanicznym i chemicznym powiązaniu z ligniną

i z hemicelulozami. Celuloza, hemicelulozy i lignina stanowią ok. 96% suchej masy drewna.

Celuloza techniczna (masa celulozowa) jest półfabrykatem do produkcji cennych

materiałów. Najszersze zastosowanie znajduje w produkcji papieru i tkanin. W Polsce

podstawowym surowcem do wytwarzania celulozy jest drewno świerkowe, jodłowe

i sosnowe, a w mniejszych ilościach również bukowe i brzozowe. Drewno iglaste zawiera

więcej celulozy niż drewno liściaste, a długość i smukłość włókna celulozowego kształtuje się

w drewnie iglastym lepiej niż w drewnie liściastym. W drewnie tego samego gatunku

wydajność celulozy zależy od ciężaru właściwego, natomiast w drewnie wąskosłoistym

znajduje się więcej celulozy niż w szerokosłoistym.

Na wydajność celulozy wpływa również siedlisko i pochodzenie regionalne drewna.

Wyższą wydajność celulozy obserwuje się z drewna drzew rosnących w klimacie surowym

(północna półkula lub warunki górskie).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Hemicelulozy

Udział hemiceluloz wynosi zależnie od gatunku drewna od 18 do 35%. Mianem

hemiceluloz określa się węglowodany nie rozpuszczające się w wodzie, ulegające hydrolizie

w czasie gotowania z rozcieńczonymi kwasami mineralnymi.

W masach celulozowych przeznaczonych do przerobu na papier pożądana jest zawartość

hemiceluloz w ilości 6-8%. Ich obecność zwiększa zdolność pęcznienia masy, dzięki czemu

zwiększa się zdolność spilśniania włókien i zaklejania masy papierniczej. W masach

natomiast przeznaczonych do dalszego przerobu chemicznego, zwłaszcza na sztuczne

włókno, obecność hemiceluloz jest niepożądana. Mają one inną niż celuloza zdolność

reagowania z odczynnikami chemicznymi, co wpływa ujemnie na przebieg i wyniki procesu

technologicznego.

Lignina

Błonnikowy szkielet błony komórkowej jest inkrustowany i otulony ligniną. [2, s. 122]

Ilościowy udział ligniny w drewnie wynosi od 26 do 30%, zależnie od gatunku drewna

i od stopnia zdrewnienia błony komórkowej. W porównaniu z celulozą lignina jest mniej

odporna na działanie odczynników chemicznych i rozpuszcza się w alkaliach przy

zwiększonym ciśnieniu i podwyższonej temperaturze. W przeciwieństwie do celulozy

i hemiceluloz lignina nie ulega hydrolizie pod wpływem kwasów.

Pod wpływem światła lignina żółknie i brunatnieje, dlatego papiery zawierające ścier

drzewny ciemnieją. W temperaturze ok. 130

0

C lignina staje się plastyczna, a po schłodzeniu

z powrotem twardnieje. Dzięki temu lignina może stanowić naturalne lepiszcze w produkcji

brykietów i płyt trocinowych, płyt pilśniowych i wiórowych oraz materiał wyjściowy do

produkcji mas plastycznych.

Materiały zapasowe

Materiałami zapasowymi w drewnie są: cukry, skrobia i tłuszcze. Materiały zapasowe

stanowią podstawę procesów życiowych drzewa. Przechowywane materiały pokarmowe

występują w postaci związków tłuszczowych i nierozpuszczalnej w wodzie skrobi.

Komórki miękiszowe utrzymują się przy życiu przez długi czas po ścięciu drzewa,

zużywając materiały zapasowe na podtrzymanie procesów życiowych. Powolne zamieranie

i rozkład treści żywych komórek rozpoczyna proces zaparzenia drewna. Drewno bielaste,

zawierające żywe komórki i skrobię, stanowi podłoże dla rozwoju różnego rodzaju

mikroorganizmów i wskutek tego jest mniej odporne na działanie procesów rozkładowych niż

drewno twardzieli.

Wydzieliny drzewne

Wydzieliny to substancje organiczne, które stanowią produkty przemiany materii i nie

ulegają dalszym zmianom biochemicznym. Gromadzą się one we wnętrzu komórek lub

tkanek drzewnych. Do ważnych gospodarczo wydzielin zalicza się żywice, olejki eteryczne,

gumy, garbniki, alkaloidy i lateksy.

Żywice to związki żywiczne występujące w drewnie i w korze gatunków iglastych,

z wyjątkiem jodły, cisa i jałowca. Najbardziej żywiczne jest drewno sosnowe i modrzewiowe.

Słabo żywiczne drewno świerkowe oraz wolne od żywicy drewno jodłowe nadają się, dzięki

bezwonności, do produkcji opakowań (komplety skrzynkowe, beczki, wełna drzewna) na

produkty spożywcze. Żywica i jej przetwory stanowią ważny surowiec w produkcji farb,

lakierów past do obuwia i skór, w przemyśle papierniczym, mydlarskim, bednarskim

i farmaceutycznym.

Z kolei garbniki roślinne odgrywają w korze rolę materiałów ochronnych, a w drewnie

rolę materiałów antyseptycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

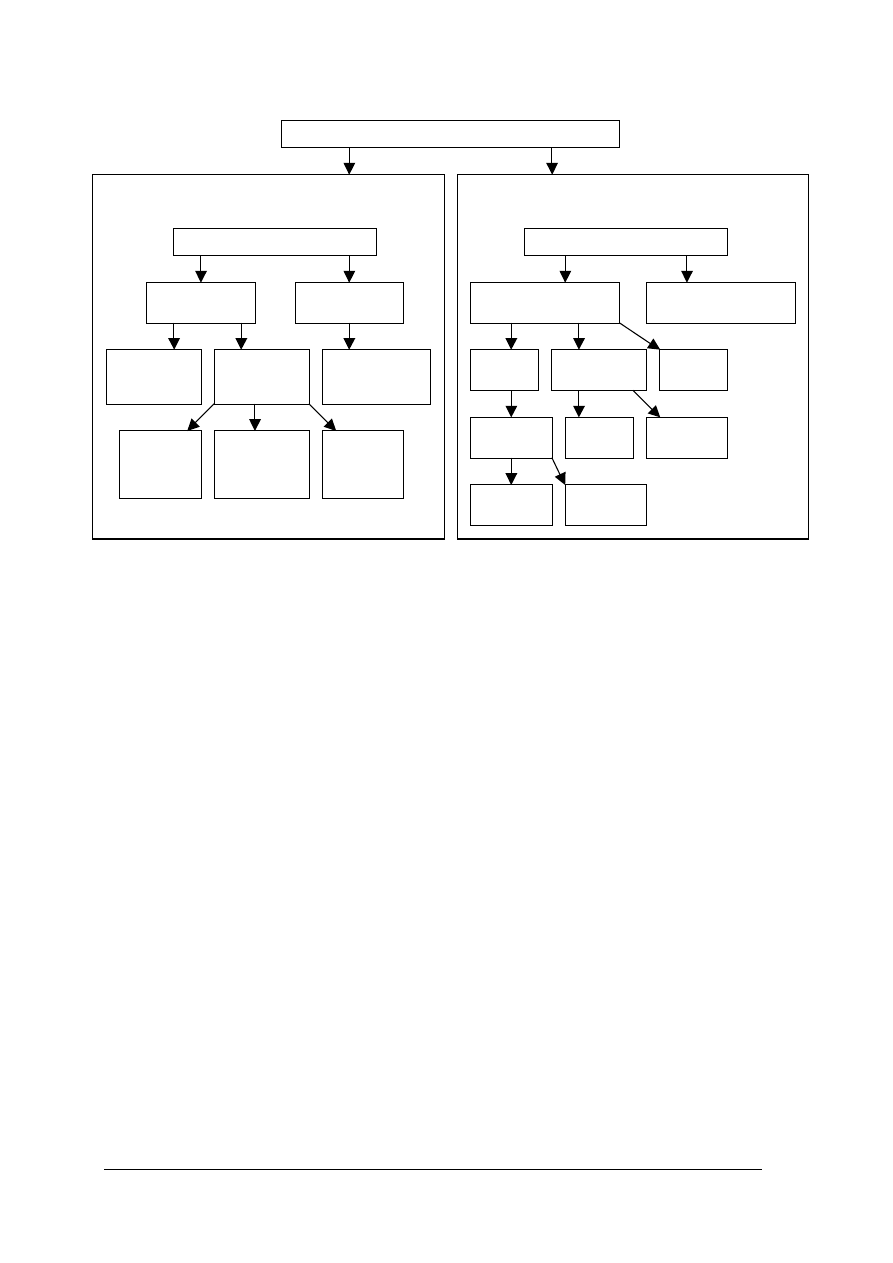

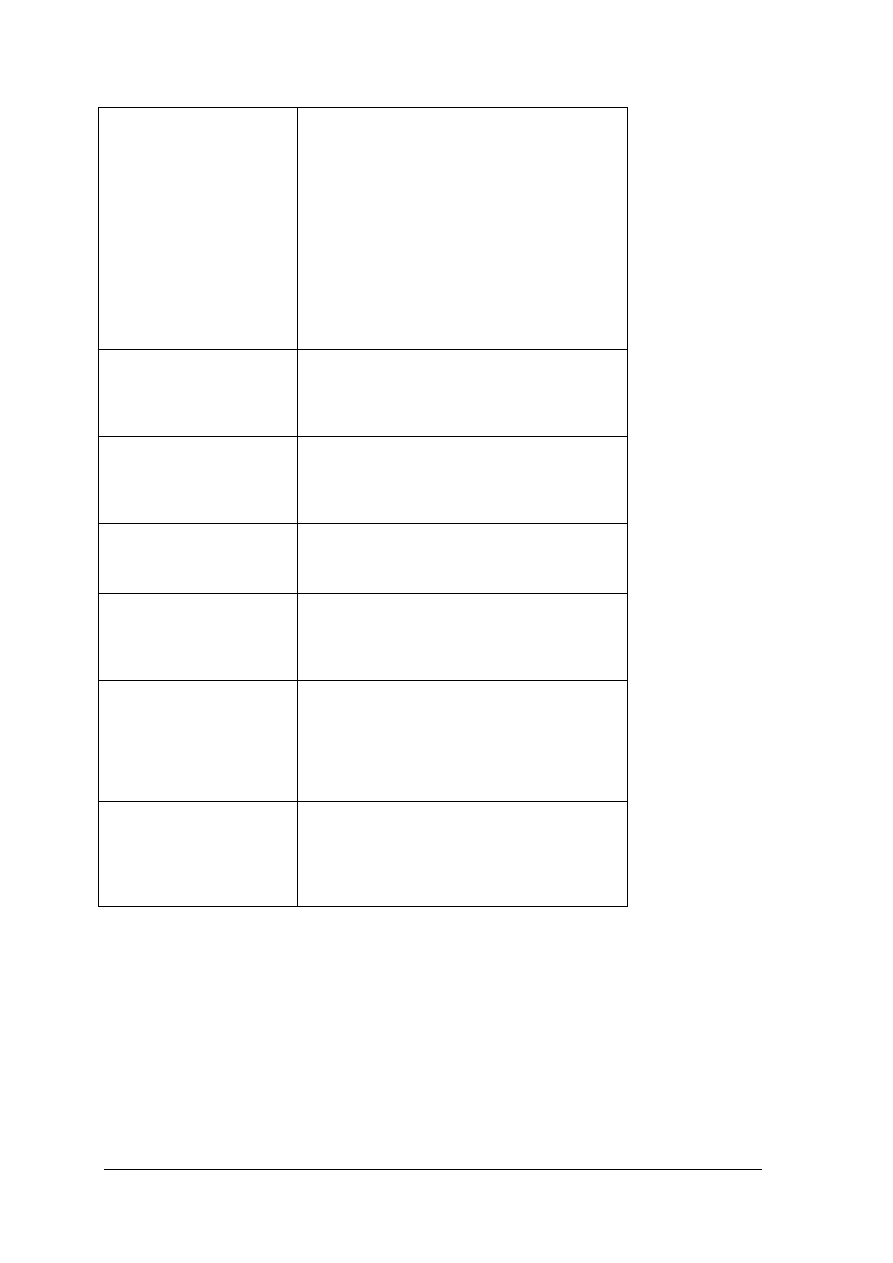

Rys. 1. Składniki chemiczne drewna: igl. – drewno drzew gatunków iglastych, liśc. – drewno drzew gatunków

liściastych, udział kalafonii i terpentyny podano w stosunku do żywicy [5, s. 37]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz główne związki wielkocząsteczkowe w drewnie?

2. Jaki jest skład drewna pod względem funkcjonalnym?

3. Jakie potrafisz określić substancje mineralne w drewnie?

4. Jakie przeznaczenie ma celuloza techniczna?

5. Jaki procent suchej masy drewna stanowią celuloza, hemicelulozy i lignina?

6. Jakie składniki drewna ulegają, a jakie nie ulegają hydrolizie pod wpływem kwasów?

7. Do jakiej grupy składników zaliczają się cukry, skrobia i tłuszcze w drewnie?

8. Jak narysujesz schemat budowy drewna z wyszczególnieniem głównych

i ubocznych składników?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj podstawowe składniki drewna.

Sposób wykonania ćwiczenia

DREWNO

Główne, strukturalne składniki ścian komórkowych

Uboczne, niestrukturalne składniki wypełniające wnętrza

komórek lub przesycające ściany komórkowe

Substancje niskocząsteczkowe

Substancje wielkocząsteczkowe

Polisacharydy

(holoceluloza)

Związki

aromatyczne

Celuloza

Igl. 49-51%

Liśc. 38-42%

Hemicelulozy

24-37%

Heksozany

Igl. 11-13%

Liśc. 5%

Pentozany

Igl. 8-12%

Liśc. 23%

Poliuronidy

do 3%

Lignina

Igl. 28-30%

Liśc. 20-22%

Substancje ekstrakcyjne

2,0-25,0%

Substancje nieorganiczne

0,2-1,0%

Izopreno-

idy

Związki

aromatyczne

Tłuszcze

1,5%

Żywica

2,5-12,0%

Garbniki

barwniki

Glikozydy

Kalafonia

60-80%

Terpentyna

20-35%

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat podstawowych składników drewna,

2) scharakteryzować drewno jako konglomerat chemiczny,

3) scharakteryzować podstawowe składniki drewna,

4) przedstawić powyższe w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru format A-4,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj schematyczny rysunek głównych i ubocznych składników chemicznych

drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) narysować schematycznie składniki drewna z podziałem na główne strukturalne składniki

ścian komórkowych i uboczne niestrukturalne składniki wypełniające wnętrza komórek

lub przesycające ściany komórkowe,

3) oznaczyć na schemacie procentowe udziały poszczególnych składników,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A-4,

– ołówek/długopis,

– linijka,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić główne związki wielkocząsteczkowe w drewnie?

¨

¨

2) określić skład drewna pod względem funkcjonalnym?

¨

¨

3) przedstawić substancje mineralne w drewnie?

¨

¨

4) scharakteryzować przeznaczenie celulozy technicznej?

¨

¨

5) określić procentowy udział celulozy, hemiceluloz i ligniny w drewnie?

¨

¨

6) określić składniki drewna ulegające hydrolizie pod wpływem kwasów?

¨

¨

7) wyjaśnić do jakiej grupy zaliczają się cukry, skrobia i tłuszcze?

¨

¨

8) narysować schemat budowy drewna z wyszczególnieniem głównych

i ubocznych jego składników?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Produkcja celulozy i papieru

4.2.1. Materiał nauczania

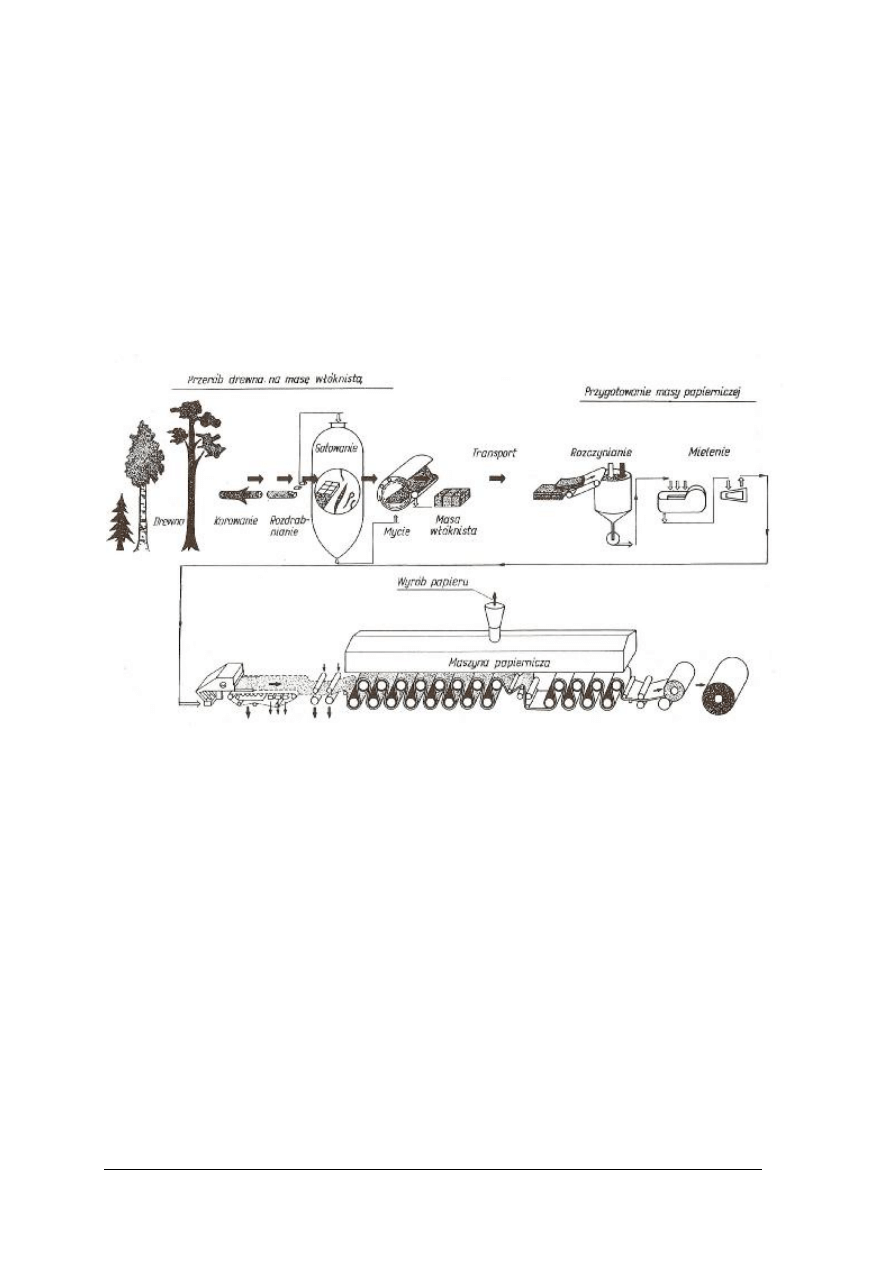

Przerób drewna na papier odbywa się w dwóch zasadniczych etapach:

−

wytwarzanie mas włóknistych,

−

przerób mas włóknistych na papier.

Aby drewno przerobić na papier należy je najpierw rozdrobnić na pojedyncze włókna,

a następnie z otrzymanej masy włóknistej formuje się wstęgę papieru, wykorzystując

zdolność włókien roślinnych do wiązania się ze sobą.

Rys. 2. Schemat przerobu drewna na masę włóknistą i papier [7, s. 8]

Wytwarzanie mas włóknistych

Wytwarzanie mas włóknistych polega na przerobie surowca o zwartej włóknistej

budowie na papkę składającą się z luźnych włókienek. Proces taki nazywamy roztwarzaniem.

[7, s. 9]

Stosuje się trzy metody roztwarzania:

−

chemiczne,

−

mechaniczne,

−

chemiczno-mechaniczne.

Metody chemiczne polegają na delignifikacji, czyli rozpuszczeniu i usunięciu większości

ligniny, która nadaje spoistość tkankom roślinnym. Otrzymane w ten sposób masy włókniste

nazywa się masami celulozowymi, potocznie celulozą, która jest dominującym składnikiem

chemicznym. W przemyśle rozpowszechnione są dwie metody chemicznego roztwarzania:

siarczanowa i siarczynowa.

Metoda mechaniczna polega na mechanicznym rozwłóknieniu drewna, bez zmiany jego

składu chemicznego. Surowiec jest rozdrabniany mechanicznie, w wyniku czego następuje

rozdzielanie, a także miażdżenie i rozdrabnianie włókien. Uzyskana masa nosi nazwę ścieru.

Mechaniczne rozwłóknianie drewna może być wspomagane termiczną obróbka surowca

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

w celu zmiękczenia ligniny. W ten sposób produkuje się masę defibratorową stosowaną do

wyrobu płyt pilśniowych oraz półprodukty papiernicze w postaci masy termomechanicznej.

Metody chemiczno-mechaniczne stanowią kombinację roztwarzania chemicznego

i mechanicznego. Otrzymane w ten sposób masy są nazywane masami półchemicznymi

W zależności od udziału czynnika chemicznego i mechanicznego w procesie wytwórczym

masy półchemiczne dzieli się na: celulozowe wysokowydajne, półchemiczne właściwe,

półchemiczne ultrawysokowydajne oraz chemotermomechaniczne i chemomechaniczne.

Najważniejszymi właściwościami mas włóknistych do formowania wstęgi papieru są:

stopień roztworzenia, mielność, mechaniczna wytrzymałość, barwa, czystość oraz różne

cechy specjalne.

Stopień roztworzenia masy charakteryzuje zaawansowanie delignifikacji surowca

osiągnięte w procesie jego chemicznego roztwarzania. Liczbę roztworzenia oznacza się przez

analizę zużycia środka utleniającego ligninę w określonej ilości badanej masy. Jako środka

utleniającego używa się roztworu nadmanganianu potasowego lub chloru. Wyniki

odpowiadające rzeczywistej zawartości ligniny uzyskuje się przy oznaczaniu liczby kappa

oraz liczby chlorowej (według normy PN-70/P-50095). Stopień roztworzenia mas

celulozowych jest podstawowym kryterium ich podziału na typy i odmiany.

Masy celulozowe przeznaczone do przerobu chemicznego są wyłącznie źródłem czystej

celulozy. Istotne znaczenie mają jedynie ich właściwości chemiczne i fizyko-chemiczne.

O przydatności mas celulozowych do przerobu na chemiczne pochodne celulozy decydują

takie

wskaźniki

jak

stopień

chemicznej

czystości

masy,

stopień

polimeryzacji

i polimolekularności oraz chemiczna reaktywność masy w warunkach danego procesu

przerobowego.

Podstawowym surowcem do wyrobu mas włóknistych jest drewno. W naszej strefie

klimatycznej największe znaczenie dla przemysłu celulozowo-papierniczego ma drewno

gatunków iglastych: sosna, świerk i jodła oraz w mniejszym stopniu liściastych: brzoza,

topola, dąb, grab, olcha. Surowiec drzewny przeznaczony do przerobu chemicznego lub

fizykochemicznego

obejmuje

sortymenty

drewna

średniowymiarowego

oraz

małowymiarowego. Sortymenty średniowymiarowe przeznaczone do przemysłu płytowego

i celulozowego obejmują papierówkę, szczapy i wałki użytkowe oraz żerdzie. W grupie

sortymentów małowymiarowych szczególne zastosowanie w przemyśle płytowym mają

tyczki, gałęzie i zrębki.

Drewno przeznaczone na papierówkę jest wyrabiane w grupie sortymentów

średniowymiarowych jako drewno okrągłe do wyrobu białego ścieru oraz jako drewno

okrągłe i łupane do wyrobu mas celulozowych i półchemicznych ścierów płyt. Wyróżnia się

papierówkę z drewna iglastego (sosnową, jodłową, świerkową) oraz z drewna liściastego

(bukową, dębową, brzozową, topolową, osikową, olchową, grabową).

Szczegółowe ustalenia wymiarów i jakości surowca drzewnego przeznaczonego na

papierówkę zawiera Polska Norma PN-91/D-95018.

Do wyrobu płyt pilśniowych i wiórowych służą sortymenty drewna średnio-

i małowymiarowego iglastego i liściastego pozyskiwane w postaci kłód, wałków i szczap oraz

żerdzi, tyczek i gałęzi jako drobnicy. Surowiec ten może pochodzić z drewna wszystkich

gatunków drzew iglastych oraz drzew liściastych. Szczegółowe ustalenia wymiarów i jakości

surowca drzewnego przeznaczonego do produkcji płyt pilśniowych i wiórowych zawierają

właściwe

normy

dotyczące

drewna

średniowymiarowego

(PN-91/D-95018)

i małowymiarowego (PN-91/D-95019).

Najbardziej rozpowszechnioną metodą wytwarzania mas celulozowych w Polsce jest

metoda siarczanowa. Głównym ogniwem produkcyjnym procesu wytwarzania mas

celulozowych siarczanowych jest roztwarzanie drewna ługiem warzelnym w warunkach

podwyższonego ciśnienia i temperatury. Do wyrobu mas celulozowych siarczanowych są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

przydatne wszystkie rodzaje roślinnych surowców celulozowych. Podstawowym surowcem

jest papierówka sosnowa ze względu na swoje właściwości papierotwórcze sosnowej masy

siarczanowej oraz powszechność występowania.

Drewno liściaste z kolei jest pełnowartościowym surowcem do wyrobu bielonych mas

celulozowych siarczanowych, przeznaczonych do przerobu na papiery drukowe i do pisania.

Drewno liściaste przerabia się również na masy celulozowe wiskozowe na potrzeby

przemysłu włókien sztucznych.

Drewno liściaste roztwarza się metodą siarczanową znacznie łatwiej niż sosnowe. Może

być ono warzone w niższej temperaturze i z mniejszą ilością alkaliów. Niższa temperatura

warzenia drewna liściastego powoduje zwiększenie wydajności masy celulozowej.

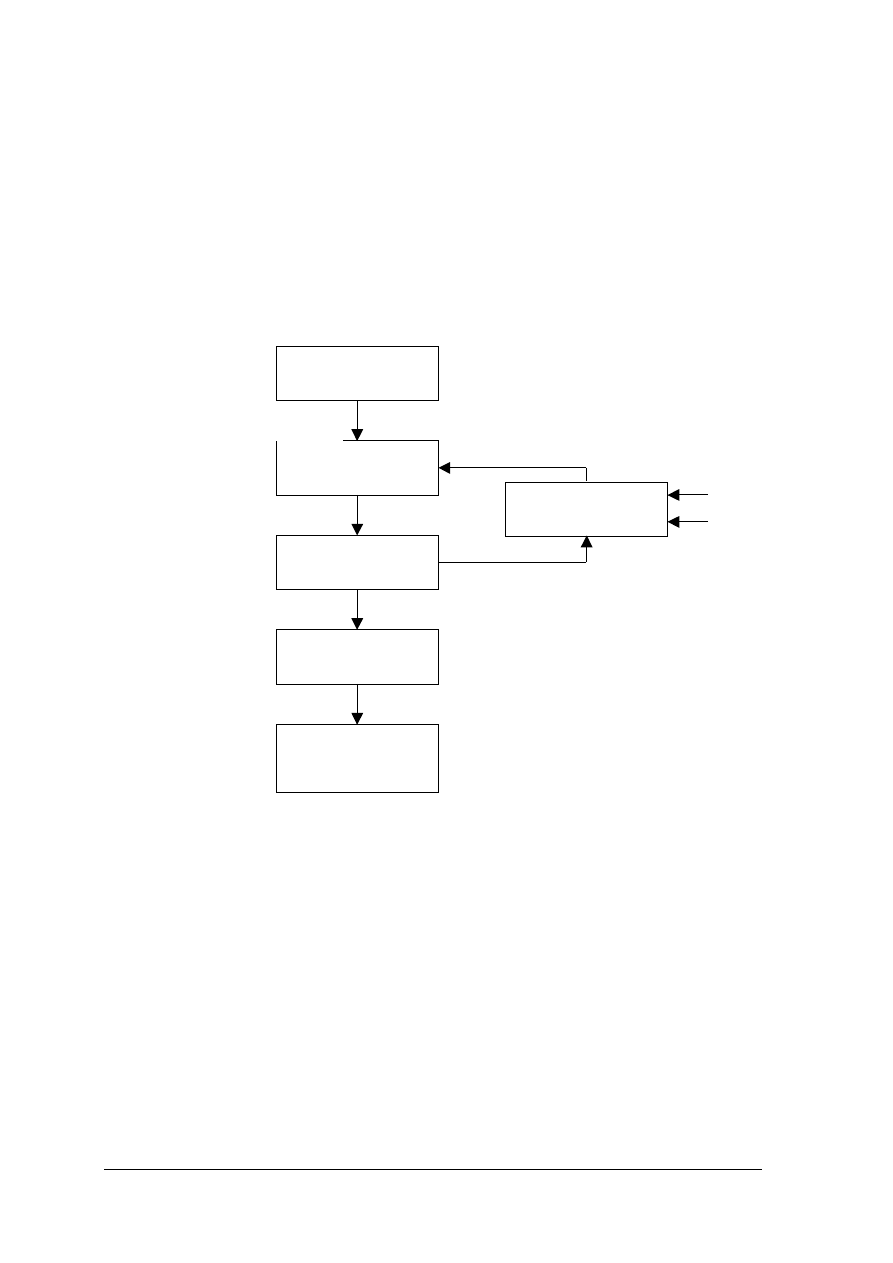

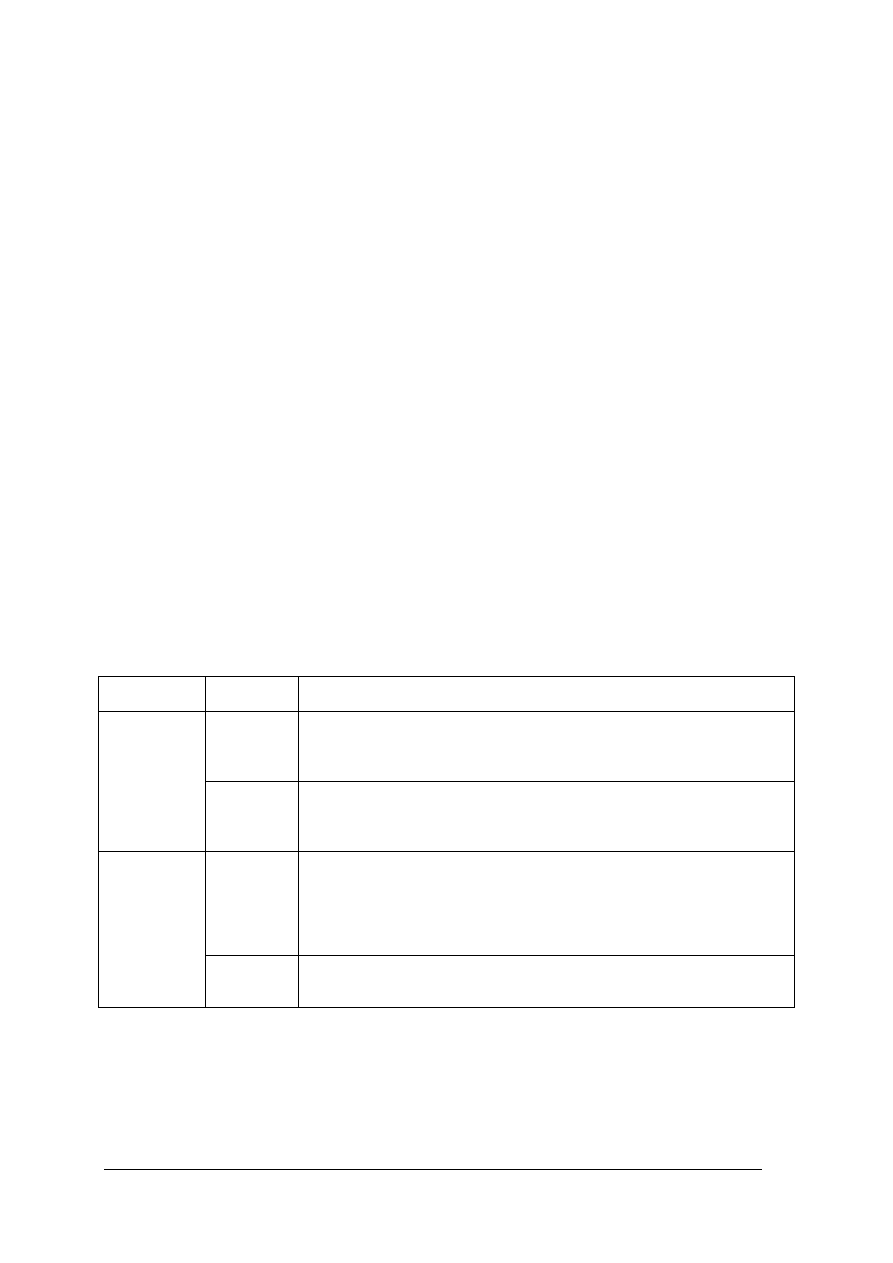

Rys. 3. Uproszczony schemat produkcji mas celulozowych metodą siarczanową [7, s. 39]

Cieczą warzelną stosowaną w procesie siarczanowego roztwarzania jest ług warzelny,

który stanowi mieszaninę ługu białego i cieczy uzupełniającej. Ług biały jest końcowym

produktem regeneracji chemikaliów roztwarzających. Jest to wodny roztwór wodorotlenku

sodowego NaOH i siarczku sodowego Na

2

S. Obie te substancje biorą aktywny udział

w roztwarzaniu drewna.

Roztworzoną masę celulozową myje się, a oddzielony przy tym ług powarzelny kieruje

się do oddziału regeneracji. Regeneracja zużytych chemikaliów pozwala na odzyskanie

i wielokrotne użycie tych samych środków roztwarzających. Jednocześnie dzięki spaleniu

rozpuszczonych w ługu organicznych składników drewna otrzymuje się znaczne ilości ciepła

i wydatnie zmniejsza się ilość zanieczyszczeń odprowadzanych w ściekach. Niewielkie straty

chemikaliów, jakie powstają w cyklu produkcyjnym, uzupełnia się siarczanem sodowym.

W oddziale regeneracji używa się także wapna palonego CaO.

Przygotowanie

drewna

Roztwarzanie drewna

ługiem warzelnym

Sortowanie

masy

Mycie

masy

Regeneracja

alkaliów

Nie bielona masa

celulozowa

siarczanowa

Ług czarny

Ług biały

Na

2

SO

4

CaO

Zrębki drzewne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wymyta i przesortowana masa celulozowa siarczanowa jest gotowym półproduktem

papierniczym. Ze względu na ciemnobrązowe zabarwienie przerabia się ją głównie na papiery

pakowe. Masę siarczanową można również bielić i używać do produkcji papierów białych.

Ilość dozowanych alkaliów czynnych wprowadzanych do warnika jest podstawowym

parametrem decydującym o jakości masy celulozowej. Dla każdego gatunku drewna

określona jest minimalna ilość alkaliów, warunkująca uzyskanie masy celulozowej

o określonym stopniu roztworzenia. W zależności od typu wytwarzanej masy celulozowej

sosnowej ilość ta zmienia się od 17% NaOH dla najtwardszych mas celulozowych do 25%

NaOH dla mas najbardziej miękkich, przeciętnie przyjmuje się 22%. Z kolei typowe

zapotrzebowanie alkaliów w roztwarzaniu drewna liściastego wynosi około 20% NaOH.

Duży wpływ na przebieg i wyniki procesu roztwarzania ma siarczkowość ługu

warzelnego. Siarczek sodowy przyspiesza rozpuszczanie ligniny. Dla zapewnienia szybkiego

przebiegu roztwarzania oraz dobrej wydajności i mechanicznej wytrzymałości masy

wystarczy stosować ługi o siarczkowości 20-30%.

Istotnym czynnikiem regulującym proces roztwarzania jest temperatura warzenia.

Optymalna temperatura warzenia zależy od rodzaju roztwarzanego drewna, pozostałych

parametrów oraz przeznaczenia masy celulozowej. Drewno sosnowe zwykle roztwarza się

w temperaturze nieco powyżej 170

0

C, a drewno liściaste w temperaturze niższej, dla

większości gatunków liściastych ok. 165

0

C. W przedziale temperatur 160-180

0

C

podwyższenie temperatury o 10

0

C przyspiesza delignifikację przeszło dwukrotnie, jest to

więc sposób na skrócenie czasu warzenia. Należy jednak pamiętać, że wraz ze wzrostem

temperatury warzenia zwiększa się zawartość w masie nieroztworzonych cząstek drewna,

tzw. niedowarków, ponieważ szybkość dyfuzji zwiększa się znacznie wolniej niż szybkość

reakcji i do wnętrza zrębków nie dostaje się wystarczająca ilość alkaliów.

Kolejnym parametrem procesu warzenia jest czas warzenia. Czas ten dzieli się na czas

podgrzewania warnika oraz czas właściwego roztwarzania. Możliwość szybkiego

podgrzewania warnika jest ograniczona czynnikami technologicznymi i technicznymi. Po

pierwsze zrębki muszą być dobrze zaimpregnowane alkaliami przed osiągnięciem

temperatury maksymalnej, a po drugie techniczna możliwość szybkiego ogrzania warnika

zależy od temperatury początkowej ługu, wydolności aparatury grzejnej oraz parametrów

pary grzejnej. Temperatura początkowa jest wypadkową temperatur zrębków i ługu

warzelnego i wynosi zwykle 70-80

0

C. Czas warzenia w temperaturze maksymalnej zależy

z kolei od rodzaju roztwarzanego drewna i żądanego stopnia roztworzenia masy celulozowej

oraz od wartości pozostałych parametrów procesu.

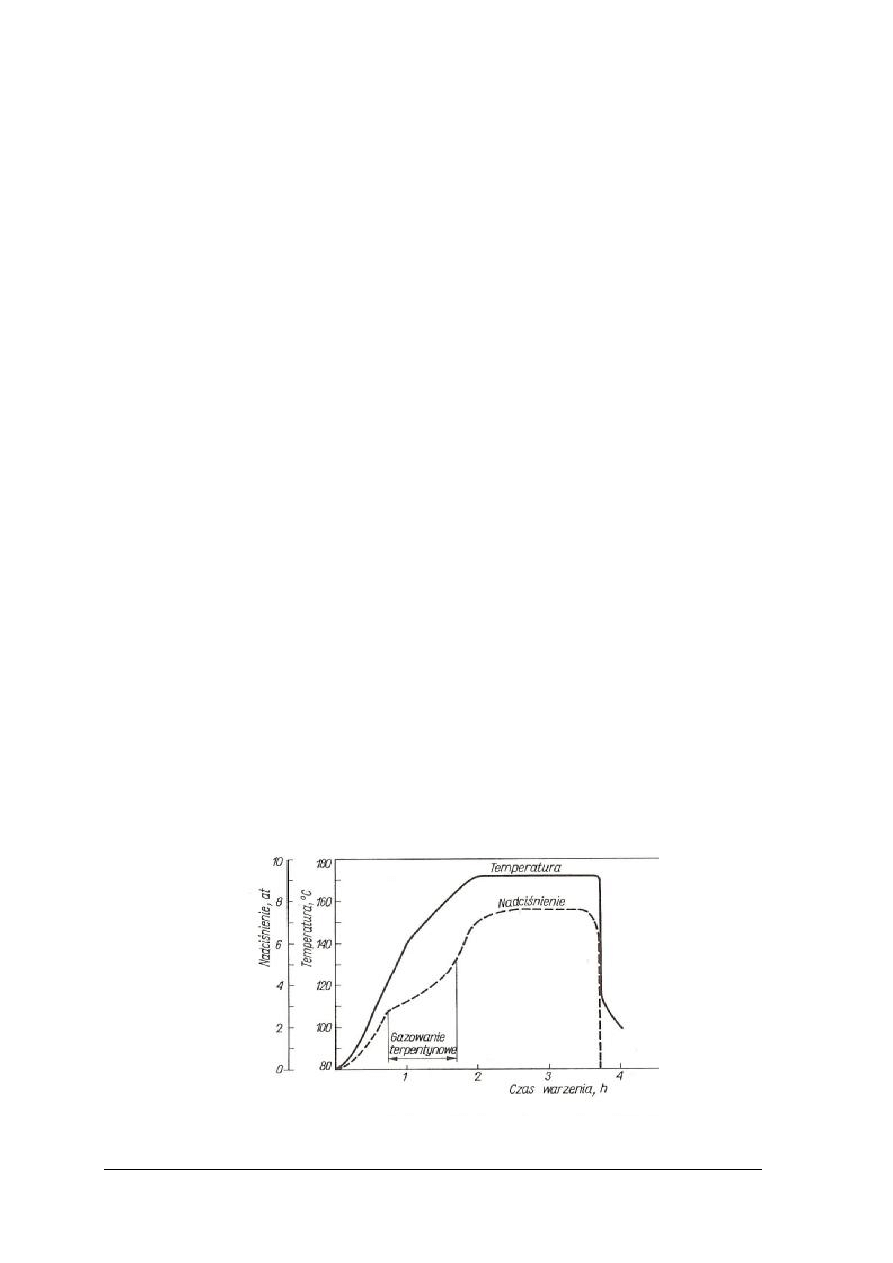

Rys. 4. Krzywa gotowania siarczanowego [7, s. 51]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Aby zapewnić jednorodną jakość masy celulozowej należy kontrolować i regulować

wszystkie czynniki wpływające na przebieg roztwarzania. Stała kontrola takich czynników

jak wilgotność i jakość zrębków, skład ługu białego, temperatura i ciśnienie w warniku jest

niezbędna z powodu ich znacznej zmienności i wpływu na efekty roztwarzania. Dla realizacji

założonego przebiegu krzywej gotowania stosuje się programowane regulatory temperatury.

Założona wielkość ciśnienia w warniku, w przypadku prowadzenia ciągłego gazowania

terpentynowego, jest utrzymywana przez regulator ciśnienia. Kontroli i rejestracji podlega

także ilość i parametry pary grzejnej podawanej do wymiennika ciepła. Instaluje się ponadto

instalację alarmującą o zanieczyszczeniu ługiem warzelnym pary grzejnej w wymienniku

ciepła, o nieprawidłowej temperaturze pary, o braku wody chłodzącej w wymienniku itd.

[7, s. 69]

W systemach sterowania procesem warzenia szerokie zastosowanie znalazły układy

mikroprocesorowe i komputery. Pracują one według teoretycznego lub empirycznego modelu

procesu warzenia. Ocena szybkości roztwarzania surowca jest dokonywana automatycznie na

podstawie wskazań analizatorów stężenia alkaliów bądź czujników przewodności

elektrycznej ługu warzelnego.

Opuszczająca warnik roztworzona masa celulozowa jest zawiesiną włókien w ługu

powarzelnym (czarnym). W celu oddzielenia włókien od ługu masę poddaje się myciu. Aby

osiągnąć dużą sprawność mycia, przy jak najmniejszym zużyciu świeżej wody, mycie

prowadzi się kilkustopniowo w układzie przeciwprądowym. Istotny wpływ na przebieg

i sprawność mycia mas celulozowych ma temperatura cieczy myjącej. Ze wzrostem

temperatury zwiększa się szybkość dyfuzji, a dzięki malejącej lepkości ługu, zmniejszają się

opory przepływu cieczy przez warstwę włókien. [7, s. 75]

Odmienną metodą roztwarzania surowców roślinnych na masy celulozowe jest metoda

siarczynowa. Przez wiele lat metoda ta odgrywała dominującą rolę w produkcji mas

celulozowych. Gdy opanowano technologię bielenia mas siarczanowych, metoda siarczynowa

zaczęła tracić na znaczeniu. Obecnie udział mas siarczynowych w światowej produkcji mas

celulozowych systematycznie zmniejsza się i wynosi poniżej 20%.

Klasyczna metoda siarczynowa polegała na warzeniu drewna w wodnym roztworze

wodorosiarczynu wapniowego Ca(HSO

3

)

2

i kwasu siarkawego H

2

SO

3

. W nowoczesnych

technologiach w miejsce wodorosiarczynu wapniowego stosuje się wodorosiarczyn

magnezowy, amonowy lub sodowy. [7, s. 134]

Pomimo nieprzydatności metody siarczynowej do przerobu drewna sosnowego, posiada

ona niezaprzeczalne zalety:

−

uzyskiwanie jasnej barwy mas celulozowych, które można stosować w stanie nie

bielonym do wyrobu niskogatunkowych papierów drukowych (gazetowych),

−

nieskomplikowana technologia wytwarzania mas o wysokiej jakości, przeznaczonych do

przerobu chemicznego,

−

dobra mielność mas siarczynowych i przydatność do wyrobu papierów pergaminowych,

−

możliwość wykorzystania cukrów zawartych w ługach posiarczynowych do przerobu na

wartościowe produkty uboczne (alkohol, drożdże).

Schemat produkcji mas celulozowych metoda siarczynowa jest zbliżony do schematu

produkcji mas siarczanowych. Różnice między nimi dotyczą składu i sposobu wykorzystania

roztworu warzelnego, sposobu wykorzystania ługów powarzelnych, sposobu rozwłókniania

masy przed myciem i sortowaniem oraz technicznych i technologicznych szczegółów etapów

produkcyjnych.

Podstawowym surowcem tradycyjnych celulozowni siarczynowych jest drewno

świerkowe i jodłowe. Drewno liściaste stosuje się w niewielkim tylko zakresie. Drewno

sosnowe jest nieprzydatne do przerobu klasyczną metodą siarczynową wskutek dużej

zawartości żywicy i obecności polifenoli skłonnych do kondensacji z ligniną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

W procesie siarczynowym chemikalia roztwarzające dozuje się do warnika w ilościach

znacznie większych niż wynika to z bilansu reakcji chemicznych. Pozwala to przyspieszyć

impregnację i roztwarzanie zrębków. Masy papiernicze normalne roztwarza się zazwyczaj

w temperaturze 135±3

0

C, masy pergaminowe w temperaturze mniejszej o ok. 10

0

C, a masy

wiskozowe w temperaturze większej o ok. 10

0

C. [7, s. 146]

Przerób mas włóknistych na papier

Podstawowy materiał do wytwarzania wytworów papierniczych stanowią roślinne

półprodukty włókniste. Do podstawowych rodzajów mas włóknistych w chemicznym

przerobie drewna zalicza się:

−

masy celulozowe,

−

masy wysokowydajne,

−

masy półchemiczne.

Masy celulozowe siarczynowe stosuje się do wytwarzania papieru gazetowego, papierów

pakowych, drukowych, do pisania, wyrobu kartonów, bibuł, tektur, papierów mapowych,

rysunkowych, podkładów papierów fotograficznych.

Masy celulozowe siarczanowe stosowane są w produkcji papierów workowych,

pakowych, papierów i kartonów elektroizolacyjnych i technicznych, bibułki kondensatorowej,

mocnych papierów pakowych, kartonu dwuwarstwowego.

Masy wysokowydajne mogą zastępować w znacznym stopniu nie bielone masy

celulozowe. Są stosowane w produkcji papieru gazetowego, a także gorszej jakości papierów

drukowych i pakowych, jak również wytwarzania kartonu oraz do produkcji tektur.

Masy półchemiczne stanowią półprodukt papierniczy nieco gorszy od mas celulozowych.

Są stosowane w produkcji kartonu na warstwę sfalowaną w tekturze falistej, tektury

dachowej, grubych papierów pakowych, różnych kartonów i tektur.

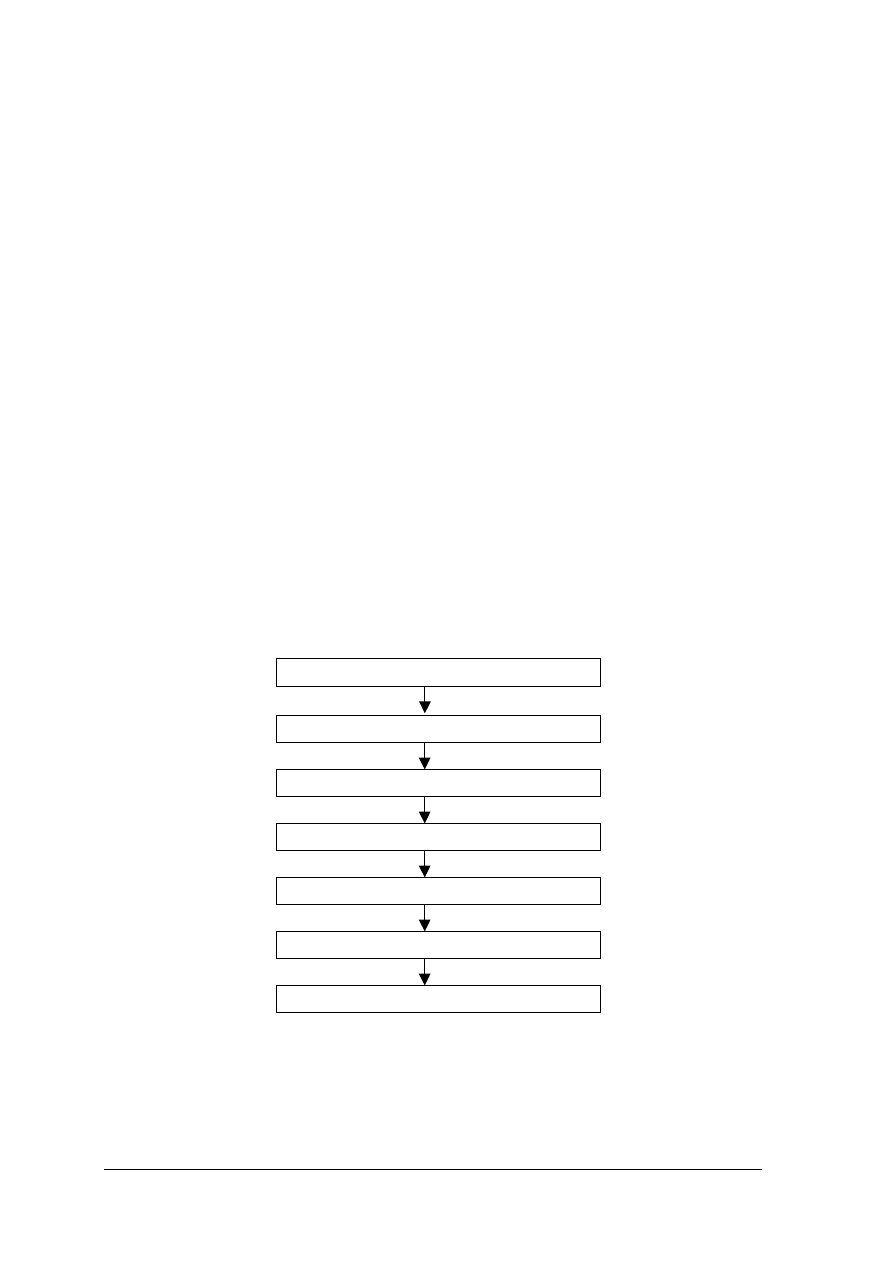

Rys. 5. Schemat procesu przerobu mas włóknistych na papier

W zależności od postaci, w jakiej dostarczane są półprodukty włókniste do papierni

i zawartości zanieczyszczeń oraz wymaganej czystości masy, przygotowanie tych

półproduktów odbywa się w odpowiednio zróżnicowanych liniach technologicznych.

Przygotowanie półproduktów włóknistych

Mielenie półproduktów włóknistych

Przygotowanie masy papierniczej

Formowanie wstęgi papierniczej

Prasowanie wstęgi papierniczej

Suszenie wstęgi papierniczej

Wykończanie i uszlachetnianie papieru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przygotowanie półproduktów włóknistych składa się z następujących operacji

technologicznych:

−

rozczyniania,

−

rozwłókniania,

−

oczyszczania,

−

sortowania,

−

zagęszczania.

W celu zwiększenia przydatności półproduktów włóknistych do wytwarzania papieru

konieczna jest odpowiednia obróbka tych półproduktów, zwana mieleniem. Polega ona na

mechanicznej obróbce produktów włóknistych w środowisku wodnym. Współdziałanie

obróbki mechanicznej z fizykochemicznym oddziaływaniem wody modyfikuje strukturę

włókien, powodując zwiększenie giętkości i plastyczności włókien oraz skracanie

i różnicowanie ich wymiarów.

Kolejnym etapem produkcji papieru jest przygotowanie masy papierniczej. Obejmuje ono

następujące operacje technologiczne:

−

dozowanie i mieszanie składników,

−

egalizowanie masy papierniczej,

−

dozowanie i rozcieńczanie masy papierniczej,

−

oczyszczanie masy papierniczej,

−

odpowietrzanie masy papierniczej,

−

sortowanie masy papierniczej.

Otrzymywanie wstęgi papieru z zawiesiny masy papierniczej nazywa się konsolidacją

wstęgi papierniczej. Proces ten polega na odwodnieniu zawiesiny masy papierniczej oraz

scaleniu włókien i frakcji drobnej we wstęgę papierniczą. Po sformatowaniu i częściowym

odwodnieniu wstęgę papierniczą kieruje się do części prasowej maszyny papierniczej, między

dwa wałki prasy. W procesie tym struktura wstęgi ulega zagęszczeniu i wyrównaniu jak

również następuje wyrównanie i wygładzenie powierzchni wstęgi.

Sformowaną i częściowo odwodnioną wstęgę papierniczą o suchości 25-45% przekazuje

się z części prasowej do części suszącej maszyny papierniczej. W wyniku procesów

fizykochemicznych zachodzących w części suszącej maszyny następuje ostateczne

ukształtowanie i utrwalenie struktury wytworu oraz rozwinięcie jego właściwości

użytkowych. [4, s. 213]

Ostatnim etapem wytwarzania papieru jest jego wykończanie. Do operacji

wykończających zalicza się:

−

kalandrowanie (nadanie wstędze papieru gładkości, zwartości i połysku),

−

wzdłużne cięcie wstęgi papieru,

−

cięcie wstęgi papieru na arkusze,

−

sortowanie papieru,

−

pakowanie papieru,

−

przechowywanie papieru. [4, s. 253]

Klasyfikacja i właściwości wytworów papierniczych

Wytwór papierniczy jest tworzywem otrzymywanym we wstęgach lub arkuszach

z odpowiednio przygotowanych, uformowanych, odwodnionych i wysuszonych włókien

roślinnych, z ewentualnym dodatkiem wypełniaczy, środków zaklejających, barwników oraz

innych pomocniczych środków chemicznych. [4, s. 16]

Wytwory papiernicze, zależnie od ich gramatury, dzieli się na:

−

papier: wytwór papierniczy o gramaturze do 250 g/m

2

,

−

tekturę: wytwór papierniczy o gramaturze powyżej 250 g/m

2

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ponadto stosuje się bardziej szczegółowy podział zależny od gramatury:

−

do 28 g/m

2

– bibułki,

−

od 28 do 160 g/m

2

– papiery,

−

od 160 do 315 g/m

2

– kartony,

−

powyżej 315 g/m

2

– tektury,

−

65-250 g/m

2

– bibuły (nazwa stosowana dla wyrobów chłonnych). [4, s. 16]

Wytwory papiernicze dzielą się na grupy, rodzaje, odmiany, klasy i gatunki. Grupa

określa przeznaczenie użytkowe wytworu. W Polsce rozróżnia się 16 grup wytworów:

−

papiery drukowe,

−

papiery do maszyn biurowych i urządzeń powielających,

−

papiery do pisania,

−

papiery kreślarsko-rysunkowe,

−

papiery pakowe,

−

papiery na opakowania,

−

papiery okładkowe,

−

papiery przemysłowe i techniczne różne,

−

papiery elektrotechniczne,

−

papiery podłożowe do powlekania i nasycania,

−

papiery dla przemysłu tytoniowego,

−

papiery chłonne,

−

papiery higieniczne,

−

tektury na opakowania,

−

tektury introligatorskie,

−

tektury przemysłowe i techniczne. [4, s. 17]

Rodzaj określa główny cel użytkowy wytworu należącego do określonej grupy, np.

w grupie papierów drukowych wyróżnia się papiery gazetowe, ilustracyjne, afiszowe,

mapowe, wartościowe, biblijne.

Odmiana to dodatkowa charakterystyka uwzględniająca szczegółowe przeznaczenie

wytworów, gramaturę, stan powierzchni, barwę i format.

Z kolei klasa oznacza stosunek procentowy głównych grup półproduktów włóknistych

użytych do produkcji danego papieru.

Gatunek charakteryzuje jakość danego wytworu na podstawie porównania niektórych

jego właściwości z wymaganiami zawartymi w normach.

Wytwory papiernicze charakteryzują się szeroką skalą właściwości strukturalnych,

mechanicznych,

optycznych,

ochronnych,

chemicznych

oraz

specjalnych.

Poniżej

przedstawiono najważniejsze właściwości wytworów papierniczych.

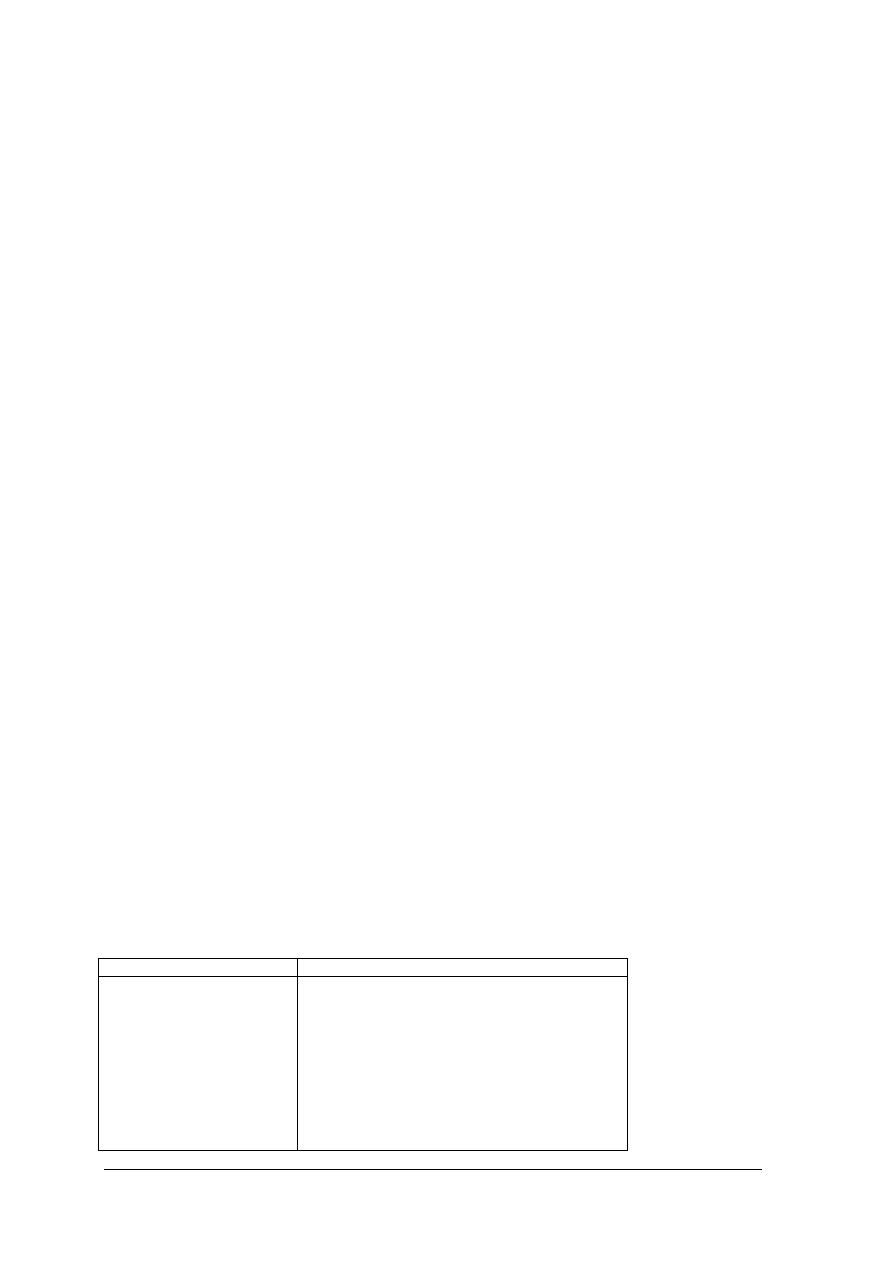

Tabela 1. Właściwości wytworów papierniczych [4, s. 18]

Grupa właściwości

Właściwość

Strukturalno-wymiarowe

masa jednostkowa

grubość

gęstość

porowatość

pulchność

gładkość

przezrocze

spoistość powierzchni

dwustronność

anizotropia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wytrzymałościowe

obciążenie zrywające

samozerwalność

rozciągliwość

odporność na przepuklinie

odporność na przedarcie

odporność na naderwanie

odporność na zginanie

odporność na łamanie

twardość

ściśliwość

sztywność

miękkość

odporność na skręcanie

odporność na rozwarstwianie się

Optyczne

białość

połysk

nieprzezroczystość

przezroczystość

barwa

Hydrofobowe i hydrofilowe

chłonność wody

stateczność wymiarowa

skłonność do falowania

stopień zaklejenia

wodotrwałość

Ochronne

przenikalność powietrza

przenikalność pary wodnej

przepuszczalność wody

przepuszczalność tłuszczów

Dielektryczne

przenikalność elektryczna

wytrzymałość dielektryczna

stratność dielektryczna

przewodnictwo dielektryczne wyciągu wodnego

zawartość cząstek przewodzących prąd

Chemiczne

zawartość celulozy

lepkość

liczba miedziowa

odczyn wyciągu wodnego

zawartość popiołu

zawartość substancji nieorganicznych

zawartość substancji organicznych

Specjalne

odporność na starzenie

odporność na wysoką temperaturę

ognioodporność

odporność na ścieranie

skłonność do pylenia

drukowność

Szczegółowy opis poszczególnych grup właściwości znajdziesz w literaturze wykazanej

w rozdziale 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co znaczy pojęcie: roztwarzanie drewna?

2. Jakie znasz metody roztwarzania drewna?

3. Jak scharakteryzować chemiczną metodę roztwarzania drewna?

4. Jakie znasz czynniki charakterystyczne w siarczanowej metodzie roztwarzania drewna?

5. Czym różni się od metody siarczanowej metoda siarczynowa wytwarzania mas

celulozowych?

6. Z jakich etapów składa się proces przerobu mas włóknistych na papier?

7. Jakie są sposzczególne etapy produkcji papieru?

8. Według jakich kryteriów klasyfikuje się wytwory papiernicze?

9. Jak określić właściwości wytworów papierniczych według grup właściwości?

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj siarczanową metodę roztwarzania drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące siarczanowej metody roztwarzania drewna,

2) scharakteryzować roztwarzanie drewna metodą siarczanową,

3) przedstawić powyższe w formie opisowej z wykorzystaniem rysunków,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A4,

– ołówek/długopis,

– przymiar liniowy,

– literatura z rozdziału 6.

Ćwiczenie 2

Scharakteryzuj wytwarzanie mas celulozowych metodą siarczynową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące siarczynowej metody wytwarzania mas

celulozowych,

2) scharakteryzować wytwarzanie mas celulozowych metodą siarczynową,

3) przedstawić powyższe w formie opisowej z wykorzystaniem rysunków,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A4,

– ołówek/długopis,

– przymiar liniowy,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ćwiczenie 3

Określ etapy i scharakteryzuj proces przerobu mas włóknistych na papier.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w literaturze informacje na temat przerobu mas włóknistych na papier,

2) przedstawić schemat procesu przerobu mas włóknistych na papier,

3) scharakteryzować poszczególne etapy procesu przerobu mas włóknistych na papier,

4) przedstawić powyższe w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A4,

– ołówek/długopis,

– przymiar liniowy,

– literatura z rozdziału 6.

Ćwiczenie 4

Przedstaw klasyfikację oraz właściwości wytworów papierniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w literaturze informacje na temat klasyfikacji i właściwości wytworów

papierniczych,

2) sklasyfikować wytwory papiernicze w zależności od ich gramatury,

3) określić grupy wytworów papierniczych w Polsce,

4) scharakteryzować podział na rodzaje, odmiany, klasy i gatunki,

5) przedstawić powyższe w formie opisowej,

6) zestawić w formie tabelarycznej właściwości wytworów papierniczych według grup

właściwości,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru w kratkę formatu A4,

– ołówek/długopis,

– przymiar liniowy,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić wyjaśnić pojęcie roztwarzania drewna?

¨

¨

2) określić metody roztwarzania drewna?

¨

¨

3) scharakteryzować chemiczną metodę roztwarzania drewna?

¨

¨

4) określić czynniki charakterystyczne w siarczanowej metodzie

roztwarzania drewna?

¨

¨

5) przedstawić różnicę między metodą siarczanową i siarczynową

produkcji mas celulozowych?

¨

¨

6) określić etapy procesu przerobu mas włóknistych na papier?

¨

¨

7) scharakteryzować poszczególne etapy produkcji papieru?

¨

¨

8) sklasyfikować wytwory papiernicze?

¨

¨

9) określić właściwości wytworów papierniczych według grup właściwości? ¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Rozkładowa destylacja i hydroliza drewna

4.3.1. Materiał nauczania

Termiczny rozkład drewna

Termiczny rozkład drewna może przebiegać w warunkach pełnego lub częściowego

dostępu tlenu atmosferycznego. Może odbywać się również w warunkach beztlenowych.

Proces, w którym drewno poddaje się działaniu energii cieplnej przy ograniczonym

dostępie powietrza jest tzw. suchą destylacją. Termiczny rozkład drewna w warunkach,

w których zapewniony jest dostęp tlenu, określa się jako palenie drewna, natomiast

w warunkach beztlenowych jako termolizę. Oba procesy różnią się znacznie od siebie, jak

również dają w rezultacie zupełnie inne produkty rozkładu.

Palenie się drewna następuje przy pełnym dostępie powietrza, jednak uzależnione jest

również od takich czynników jak wilgotność drewna, zawartość w nim substancji żywicznych

i tłuszczowych, jak również rozdrobnienie drewna. Produktami spalania drewna przy pełnym

dostępie tlenu są: dwutlenek węgla, para wodna i popiół, stanowiący mieszaninę takich

tlenków jak tlenek potasu, tlenek sodu, tlenek krzemionki itp.

Przez rozkładową destylację drewna, często również określaną mianem termolizy lub

pirolizy, rozumie się rozkład drewna pod wpływem wysokiej temperatury przy ograniczonym

dostępie tlenu lub przy całkowitym jego odcięciu. [5, s. 116]

Ilość i jakość produktów uzyskiwanych podczas termolizy drewna zależy od takich

czynników jak gatunek drewna, stopień jego zagrzybienia, jego wilgotności oraz temperatury

i szybkości prowadzenia samego procesu termolizy.

Wyróżnia się kilka faz termicznego rozkładu drewna, które obrazuje tabela 2.

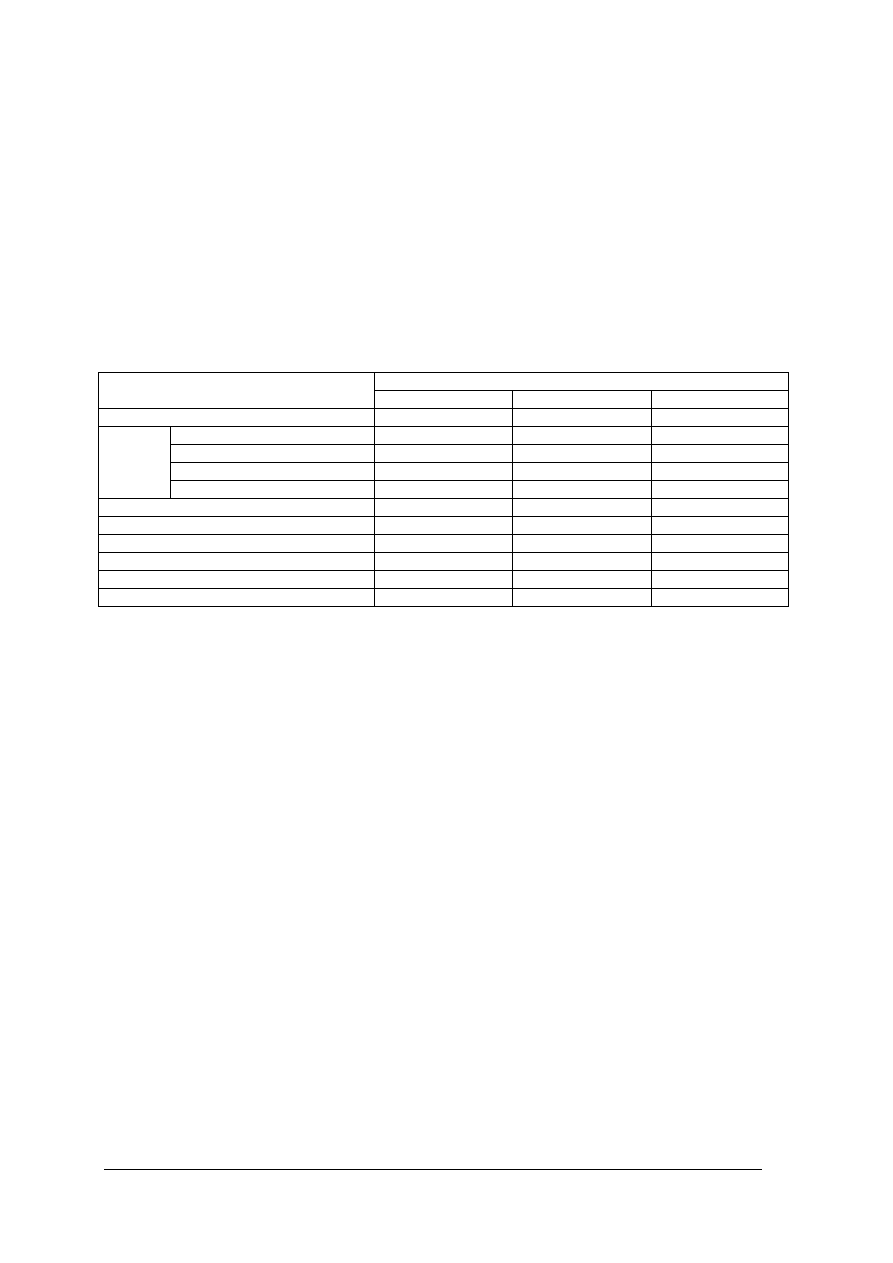

Tabela 2. Przebieg termolizy drewna [5, s. 117]

Faza procesu

Temperatura

[

0

C]

Tworzące się substancje

do 170

Następuje proces suszenia drewna. W przypadku, gdy termolicie poddawane

jest drewno drzew gatunków iglastych, oprócz wody wydzielają się również

terpeny (składniki olejku terpentynowego) oraz kwasy żywiczne (będące

składnikami kalafonii).

Endotermiczna

170-270

Terpentyny ulegają zmianom termicznym, w wyniku czego powstają związki

chemiczne zwane pirogenami, wydzielają się również gazy w postaci CO

2

i CO

oraz małe ilości substancji ciekłych, takich jak kwas octowy i metanol.

W niewielkich ilościach zaczyna wydzielać się smoła drzewna.

270-280

Następuje częściowy rozkład węglowodanów drewna, takich jak hemicelulozy

i celuloza. Powoduje to tworzenie się węgla drzewnego oraz pewnych ilości

kwasu octowego i smoły. Wzrost temperatury do 380

0

C powoduje rozkład

termiczny ligniny, w związku z czym wzrasta ilość wydzielającego się

metanolu i smoły drzewnej. W tym czasie następuje zmniejszenie wydzielania

się takich gazów jak CO

2

i CO, a zwiększa się wydzielanie metanu i wodoru.

Egzotermiczna

400-700

Następuje tworzenie się substancji o charakterze węglowodorowym oraz mają

miejsce wtórne reakcje polimeryzacji i kondensacji, w rezultacie czego wzrasta

ilość tzw. karbenów.

W metodach technicznych zwęglania drewna do najstarszych urządzeń należą mielerze,

pracujące z wydajnością 23-27% wagowych węgla drzewnego, co odpowiada 45-70%

objętościowym w przeliczeniu na wyjściowe drewno. Mielerze przenośne zaopatrzone

w urządzenia chłodnicze umożliwiają pozyskiwanie poza węglem drzewnym również

produktów ciekłych. [3, s. 428]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Nowoczesne zakłady proces termicznego rozkładu drewna prowadzą w żelaznych

retortach ogrzewanych z zewnątrz. W użyciu są dwa typy retort: leżące i stojące. Do

destylacji drewna iglastego stosuje się również specjalne retorty Pritscharda, mające płaszcz

wypełniony olejem. Olej ten krążąc przez podgrzewacz, ogrzewa retortę do danej, dowolnej

temperatury.

Innym rozwiązaniem jest urządzenie Lambiotta, które umożliwia ciągłą destylację

rozkładową drewna. Wykorzystuje się w nim prawie całkowicie ciepło węgla drzewnego

opuszczającego retortę. Ciepło to zużytkowuje się na podgrzewanie gazów oddających swoje

ciepło drewnu. Systemem ciągłym pracują również piece tunelowe Smolnikowa, Gröndala,

Kozłowa i innych.

Najważniejszym produktem rozkładowej destylacji drewna jest węgiel drzewny.

Najlepszy węgiel mielerzowy zawiera do 90% węgla. Dzięki zdolnościom adsorpcyjnym

odgrywa on poważną rolę w wielu gałęziach przemysłu chemicznego. W handlu znajduje się

węgiel w trzech podstawowych rodzajach:

– węgiel generatorowy, zawierający 10-20% części lotnych,

– węgiel żarzony, zawierający do 4% części lotnych, otrzymywany z węgla generatorowego

przez żarzenie w temperaturze 750-850

0

C,

– węgiel aktywowany, występujący w różnych granulacjach i o różnych właściwościach;

otrzymuje się go z węgla żarzonego przez aktywację w specjalnych piecach za pomocą

np. pary wodnej.

Określenie podstawowych właściwości użytkowych węgla drzewnego wykonuje się

w warunkach laboratoryjnych, przeprowadzając tzw. analizę techniczną węgla drzewnego.

W wyniku tej analizy wykonuje się:

– oznaczanie zawartości wilgoci w węglu drzewnym,

– oznaczanie popiołu w węglu drzewnym metodą powolnego spopielania,

– oznaczanie zawartości części lotnych,

– oznaczanie masy nasypowej próbki ziarnowej i pylistej,

– oznaczanie sumarycznej objętości porów (nasiąkliwość wodna),

– oznaczanie sumarycznego efektu cieplnego.

Określenie właściwości użytkowych drzewnego węgla aktywnego przeprowadzane

również w warunkach laboratoryjnych obejmuje następujące tematy:

– oznaczanie zawartości wilgoci w drzewnym węglu aktywnym,

– oznaczanie popiołu w drzewnym węglu aktywnym metodą powolnego spopielania,

– oznaczanie masy nasypowej próbki ziarnowej i pylistej,

– określanie sumarycznej objętości porów (nasiąkliwość wodna),

– określanie sumarycznego efektu cieplnego w odniesieniu do adsorpcji acetonu i metanolu,

– określanie granicznej pojemności adsorpcyjnej węgla aktywnego w odniesieniu do

czterochlorku węgla metodą eksykatorową,

– określanie zdolności odbarwiających węgla aktywnego w odniesieniu do błękitu

metylenowego (liczba metylenowa),

– określanie zdolności chłonnych węgla aktywnego w odniesieniu do jodu.

Szczegółowe zasady przeprowadzenia ćwiczeń laboratoryjnych z zakresu analizy

technicznej węgla drzewnego i drzewnego ziarnowego węgla aktywnego oraz niezbędne

wyposażenie do ich wykonania znajdziesz w literaturze pod pozycją [1].

Węgiel drzewny znajduje zastosowanie jako materiał opałowy, węgiel generatorowy

w generatorach, węgiel aktywowany (adsorpcja gazów, odbarwianie, oczyszczanie wód,

w medycynie), w przemyśle metalurgicznym, w przemyśle chemicznym (do produkcji CS

2

,

cjanków, węglików), w rolnictwie jako domieszka do pasz oraz w gospodarstwie domowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Głównymi składnikami gazu pozyskanego w procesie termicznego rozkładu drewna są:

CO

2

(45-55%), CO (28-35%), CH

4

(3,5-10%), H

2

(1-5%), C

2

H

4

(około 2%). Gaz zużywa się

do ogrzewania retort, a nadmiar może być stosowany do innych celów grzewczych.

Duże zużycie energii cieplnej na rozdział frakcji wodnej w stosowanych dotychczas

urządzeniach wpływa ujemnie na całość bilansu ekonomicznego przemysłu suchej destylacji

drewna. Do destylatów ciekłych zalicza się kwas octowy, metanol oraz smołę osadową

i rozpuszczalną. Podczas destylacji smoły osadowej otrzymuje się oleje lekkie, ciężkie i pak.

Oleje lekkie mają zastosowanie jako materiał pędny, z olejów ciężkich wyodrębnia się

gwajakol i kreozot, znajdujące zastosowanie w przemyśle farmaceutycznym. Z kolei smoła

rozpuszczalna znajduje zastosowanie jako lepiszcze brykietów z miału węglowego.

Tabela 3. Produkty termolizy drewna [5, s. 117]

Wydajność [%]

Substancje

brzoza

buk

sosna

Węgiel drzewny

31,8

34,9

37,8

CO

2

9,9

10,9

10,1

CO

3,3

4,2

3,7

CH

4

0,5

0,4

0,2

Gazy

inne węglowodory

0,2

0,2

0,6

Kwas octowy CH

3

COOH

7,1

6,0

3,5

Metanol CH

3

OH

1,6

2,1

0,9

Aceton CH

3

COCH

3

0,2

0,2

0,2

Smoła rozpuszczalna w kwasie octowym

8,1

5,9

8,0

Smoła osadowa

7,9

8,1

11,8

Woda

27,8

26,6

22,3

Hydroliza drewna

Hydroliza drewna polega na działaniu na odpady drzewne, najczęściej w postaci trocin,

stężonym lub rozcieńczonym kwasem siarkowym. Następuje wówczas rozkład substancji

węglowodanowych drewna takich jak hemicelulozy i celuloza. [5, s. 118]

Różnica między metodami rozcieńczonych i stężonych kwasów polega nie tylko na

stężeniu stosowanych kwasów, ale również na warunkach hydrolizy. Rozcieńczone kwasy

stosuje się działając nimi na drewno w podwyższonych temperaturach i podwyższonym

ciśnieniu. Hydrolizę drewna stężonymi kwasami przeprowadza się w temperaturze pokojowej

i pod normalnym ciśnieniem. [3, s. 412]

Wyróżnia się sześć metod hydrolizy drewna rozcieńczonymi kwasami:

– metoda Schollera: można w niej przerabiać różnego rodzaju odpady drzewne leśne

i przemysłowe; metoda ta nie stawia żadnych wymagań co do rodzaju drewna, jego

właściwości i wilgotności; polega na działaniu na rozdrobnione drewno 0,4% H

2

SO

4

pod

ciśnieniem 8 atmosfer w temperaturze od 140 do 185

0

C; cukry powstałe przez hydrolizę

drewna są usuwane z przestrzeni reakcyjnej, co pozwala uniknąć rozkładającego działania

kwasu i temperatury;

– metoda Szarkowa: polega na zraszaniu 0,5-1% roztworem kwasu siarkowego

rozdrobnionego i podgrzanego do temperatury 180

0

C drewna; podczas całego procesu

temperatura oraz stężenie zraszającego kwasu nie ulegają zmianie; dopływ kwasu

i odpływ hydrolizatu odbywa się w sposób ciągły;

– metoda fińska Ant-Vuorinena: jest metoda wielostopniową, w której stosuje się kwas

siarkawy; ponieważ w trakcie hydrolizy kwas siarkawy ulega w znacznym stopniu

przemianie na kwas siarkowy, przyspiesza to przebieg hydrolizy i rozkład celulozy;

w metodzie tej zrębki w hydrolizerach zalewa się wodą i podgrzewa do temperatury

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

150

0

C, po czym hydrolizujący roztwór usuwa się z hydrolizera, wprowadzając SO

2

; takich

stopni hydrolizy jest 6 do 8, przy czym w końcowej fazie danego stopnia temperatura

zwiększana jest do 180

0

C;

– metoda Fouque: jest odmianą procesu perkolacyjnego (Szarkowa), przy czym do

perkolatorów razem z rozcieńczonym kwasem siarkowym wprowadza się CO

2

jako

antyutleniacz zapobiegający rozkładowi cukrów;

– metoda „Madison”: w przeciwieństwie do metody Schollera jest metodą perkolacji

ciągłej, co powoduje skrócenie czasu hydrolizy z 15-18 do 3,5-4 godzin; stężenie

stosowanego H

2

SO

4

wynosi 0,5-0,6%; hydrolizę rozpoczyna się w temperaturze 150

0

C

(scukrzenie hemiceluloz), a kończy w temperaturze 185

0

C (scukrzenie celulozy); stosunek

ilości drewna do kwasu wynosi 1:3 (w metodzie Schollera 1:10), czego efektem jest

większe stężenie cukrów w hydrolizacie;

– metoda TVA: jest modyfikacją metody „Madison”; celem tej metody jest uzyskanie

syropów paszowych; różnica polega na regulacji dopływu kwasu do hydrolizera za

pomocą zaworu ciśnieniowego, który utrzymuje ciśnienie odpowiadające temperaturze

reakcji 180

0

C; po zagęszczeniu hydrolizatu opuszczającego aparat do 40% syrop używany

jest jako pasza.

Do metod hydrolizy drewna stężonymi kwasami należą:

– metoda Bergiusa: w przeciwieństwie do metod scukrzających drewno rozcieńczonymi

kwasami metoda ta wymaga surowca podsuszonego, zawierającego najwyżej 5% wody;

nie nadają się tu bardzo drobne trociny i pył drzewny, ponieważ silnie pęcznieją

i utrudniają proces scukrzania; wyługowane i podsuszone zrębki wprowadza się do

dyfuzora, kwas solny o stężeniu 3% wprowadza się z góry dyfuzora; temperatura

scukrzania waha się w granicach 25-37

0

C;

– metoda Rheinau-Holzchemie: jest modyfikacja metody Bergiusa polegającą na tym, że

hydrolizę wstępną, główną jak i przemywanie pozostałej ligniny dokonuje sie w jednym

układzie; drewno poddawane jest ciągłemu działaniu kwasu w przeciwprądzie;

– metoda Herenga: jest również modyfikacją klasycznej metody Bergiusa polegającą na

hydrolizie drewna HCl; w tym przypadku na drewno nasycone kwasem solnym działa się

w przeciwprądzie gazowym HCl, co powoduje wzrost stężenia kwasu regulującego;

– metoda Szarkowa i Nikołajewej: polega na działaniu na drewno bezwodnym

fluorowodorem; drewno w tej metodzie może zawierać najwyżej 2% wody;

– metoda Giordani i Leone: w metodzie tej proces składa się z dwóch części: wstępnej

hydrolizy rozcieńczonym kwasem siarkowym (0,1-1%) i właściwej hydrolizy stężonym

kwasem siarkowym (78%); hydroliza wstępna przebiega w temperaturze 150

0

C,

a hydroliza właściwa w temperaturze pokojowej;

– metoda ryska: polega na scukrzaniu drewna kwasem siarkowym o stężeniu 75-76%;

zależnie od stopnia rozdrobnienia surowca jak i jego rodzaju w metodzie tej stosuje się

moduł kwasu 1,5 do 0,3; oznacza to, że na 1 część wagową trocin dozuje się 1,5 do 0,3

części wagowych kwasu.

Hydrolizat uzyskany w wyniku scukrzania drewna można dalej przerabiać w celu

otrzymania takich produktów jak etanol, furfurol, drożdże, glikozę krystaliczną, ksylozę

krystaliczną, kwasy organiczne lub alkohole wielowodorotlenowe. Są one surowcem

wyjściowym dla syntezy wielu związków chemicznych, m.in. znajdują zastosowanie

w oczyszczaniu olejów mineralnych, tłuszczów zwierzęcych i roślinnych, służą do produkcji

mas plastycznych, sztucznego włókna i preparatów farmaceutycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznacza pojęcie termicznego rozkładu drewna?

2. Jakie znasz fazy procesu termolizy drewna?

3. Jak nazywamy substancje tworzące się w poszczególnych fazach procesu termolizy

drewna?

4. Jakie znasz rodzaje węgla drzewnego?

5. Gdzie znajduje zastosowanie węgiel drzewny?

6. Jakie znasz produkty termolizy drewna?

7. Jakie oznaczenia wykonuje się w trakcie analizy technicznej węgla drzewnego?

8. Jakie oznaczenia wykonuje się w trakcie analizy technicznej drzewnego węgla

aktywnego?

9. Jakie są metody hydrolizy drewna?

4.3.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj termiczny rozkład drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą termicznego rozkładu drewna,

2) scharakteryzować proces termicznego rozkładu drewna,

3) określić tworzące się substancje w poszczególnych fazach procesu,

4) określić i scharakteryzować produkty termolizy drewna,

5) przedstawić powyższe w formie opisowej,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru formatu A-4,

– ołówek/długopis,

– linijka,

– literatura z rozdziału 6.

Ćwiczenie 2

Przeprowadź analizę techniczną wybranych właściwości węgla drzewnego w warunkach

laboratoryjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą analizy technicznej węgla drzewnego,

2) przygotować niezbędny sprzęt,

3) przeprowadzić oznaczenie:

–

zawartości wilgoci w węglu drzewnym,

–

popiołu w węglu drzewnym metodą powolnego spopielania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

zawartości części lotnych,

–

masy nasypowej próbki ziarnowej i pylistej,

–

sumarycznej objętości porów (nasiąkliwość wodna),

–

oznaczanie sumarycznego efektu cieplnego,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– próbki węgla drzewnego,

– naczynie wagowe,

– eksykator,

– waga analityczna,

– tygle porcelanowe,

– szczypce laboratoryjne,

– płytka ceramiczna,

– rękawice termoochronne,

– moździerz porcelanowy,

– sito,

– kolba stożkowa,

– kalkulator,

– literatura z rozdziału 6.

Ćwiczenie 3

Przeprowadź analizę techniczną wybranych właściwości drzewnego węgla aktywnego

w warunkach laboratoryjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą analizy technicznej drzewnego węgla aktywnego,

2) przygotować niezbędny sprzęt i odczynniki,

3) przeprowadzić oznaczenie i określenie:

– zawartości wilgoci w drzewnym węglu aktywnym,

– popiołu w drzewnym węglu aktywnym metodą powolnego spopielania,

– masy nasypowej próbki ziarnowej i pylistej,

– sumarycznej objętości porów (nasiąkliwość wodna),

– sumarycznego efektu cieplnego w odniesieniu do adsorpcji acetonu i metanolu,

– granicznej pojemności adsorpcyjnej węgla aktywnego w odniesieniu do

czterochlorku węgla metodą eksykatorową,

– zdolności

odbarwiających

węgla

aktywnego

w

odniesieniu

do

błękitu

metylenowego (liczba metylenowa),

– zdolności chłonnych węgla aktywnego w odniesieniu do jodu.

4) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– próbki węgla drzewnego,

– naczynie wagowe,

– eksykator,

– suszarka,

– waga analityczna,

– tygle porcelanowe,

– piec muflowy elektryczny,

– szczypce laboratoryjne,

– płytka ceramiczna,

– cylinder szklany o pojemności 100 cm

3

,

– termometr o zakresie 50

0

C,

– rękawice termoochronne,

– moździerz porcelanowy,

– sito,

– kolba stożkowa,

– czterochlorek węgla,

– aceton,

– błękit metylenowy,

– jod w jodku potasu,

– tiosiarczan sodu,

– skrobia rozpuszczalna,

– kalkulator,

– literatura z rozdziału 6.

Ćwiczenie 4

Scharakteryzuj hydrolizę drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat hydrolizy drewna,

2) określić i scharakteryzować metody hydrolizy drewna kwasami rozcieńczonymi,

3) określić i scharakteryzować metody hydrolizy drewna kwasami stężonymi,

4) przedstawić powyższe w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– arkusz papieru formatu A-4,

– ołówek/długopis,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić pojęcie termicznego rozkładu drewna?

¨

¨

2) określić fazy procesu termolizy drewna?

¨

¨

3) określić substancje tworzące się w poszczególnych fazach procesu

termolizy drewna?

¨

¨

4) określić rodzaje węgla drzewnego?

¨

¨

5) wskazać zastosowanie węgla drzewnego?

¨

¨

6) określić produkty termolizy drewna?

¨

¨

7) wyszczególnić oznaczenia wykonywane w trakcie analizy technicznej

węgla drzewnego?

¨

¨

8) wyszczególnić oznaczenia wykonywane w trakcie analizy technicznej

drzewnego węgla aktywnego?

¨

¨

9) scharakteryzować metody hydrolizy drewna?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Wytwarzanie produktów z ubocznych składników drewna

4.4.1. Materiał nauczania

Poza celulozą, ligniną i hemicelulozami drewno zawiera również wiele składników tzw.

ubocznych. Przez składniki uboczne drewna rozumie się zarówno różnego rodzaju substancje

ekstrakcyjne, jak i substancje mineralne występujące w drewnie. Większość z substancji

ubocznych można usunąć z drewna za pomocą obojętnych rozpuszczalników i dlatego

nazywa się je substancjami ekstrakcyjnymi. Charakter chemiczny tych substancji jest

zróżnicowany. Należą do nich olejki eteryczne, żywice, woski, kwasy tłuszczowe, tłuszcze,

garbniki, barwniki, białka, alkaloidy, glikozydy i sole mineralne.

Substancje żywiczne, tłuszczowe, woski oraz większość związków fenolowych daje się

ekstrahować za pomocą rozpuszczalników organicznych, natomiast w wodzie rozpuszczalne

są stosunkowo niewielkie ilości substancji pektynowych, skrobia, gumy roślinne, kwasy

organiczne oraz garbniki i barwniki. Najważniejszymi składnikami substancji ekstrakcyjnych

drewna są terpeny oraz nielotne kwasy żywiczne, kwasy tłuszczowe oraz estry tych kwasów.

Obecnie znane i wykorzystywane przemysłowo są trzy sposoby wyrobu produktów

żywicznych:

– destylacja żywicy balsamicznej,

– ekstrakcja karpiny sosnowej,

– przerób oleju talowego powstającego podczas otrzymywania masy celulozowej metodą

siarczanową.

Sosnowa żywica balsamiczna jest to naturalny wyciek z drzew sosny zwyczajnej,

stanowiący mieszaninę kalafonii, terpentyny, pewnej ilości zanieczyszczeń oraz wody

z opadów atmosferycznych.

Przerób żywicy balsamicznej polega na oddzieleniu zanieczyszczeń i rozdzieleniu

terpentyny od kalafonii. Często wyodrębnia się jeszcze frakcję pośrednią między terpentyną

i kalafonią, nazywaną jako olej flotacyjny. Zanieczyszczenia dzielimy na:

– nie związane z technologią pozyskiwania surowca (substancje dodane do żywicy, np. sól,

piasek kamienie, wapno, barwniki),

– związane z techniką żywicowania (substancje przypadkowo przenikające do surowca

podczas jego pozyskiwania, np. kora, igliwie, liście, nasiona, owady).

Badanie właściwości technologicznych sosnowej żywicy balsamicznej obejmuje:

– oznaczanie zanieczyszczeń nie związanych z techniką pozyskiwania żywicy,

– oznaczanie zanieczyszczeń związanych z techniką pozyskiwania żywicy,

– oznaczanie zawartości wody zmieszanej.

Analiza techniczna kalafonii balsamicznej obejmuje:

– oznaczanie zawartości popiołu,

– oznaczanie temperatury mięknienia,

– oznaczanie liczby kwasowej,

– oznaczanie stopnia krystalizacji,

– oznaczanie liczby zmydlania.

Analiza techniczna terpentyny i sosnowego oleju flotacyjnego obejmuje:

– oznaczanie gęstości terpentyny metodą wypornościową,

– oznaczanie współczynnika załamania światła,

– oznaczanie liczby kwasowej,

– oznaczanie pozostałości po odparowaniu,

– destylację normalną terpentyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Szczegółowe zasady przeprowadzenia ćwiczeń laboratoryjnych z zakresu badania żywicy

balsamicznej i analizy technicznej kalafonii i terpentyny oraz niezbędne wyposażenie do ich

wykonania znajdziesz w literaturze pod pozycją [1].

Podstawowym procesem przetwarzania żywicy jest destylacja. W procesie produkcyjnym

żywica transportowana jest ze schronu ślimakiem mechanicznym do topnika, gdzie ulega

stopieniu i dodaje się wówczas terpentyny. Następnie przepuszcza się ją przez filtry do

odstojnika, gdzie podlega procesowi odstawania, po czym podawana jest do kolumny

destylacyjnej. Substancje lotne przez chłodnicę oraz skraplacz przedostają się do flaszy

florentyńskiej, gdzie olejek terpentynowy oddziela się od wody. Kalafonię natomiast spuszcza

się z aparatu destylacyjnego do wykończalnika, następnie rozlewa się do naczyń. [5, s. 119]

Podstawowym surowcem do ekstrakcyjnego wyrobu produktów żywicznych jest także

przemysłowa karpina sosnowa. Podczas warzenia celulozy następuje odgazowanie masy

warzelnej. Ulatniają się przy tym pary terpentyny, wody, alkoholu metylowego, tlenki siarki,

porywając kropelki ługu. Przez skroplenie par i rozdzielenie ich we flaszy florentyńskiej

można uzyskać do 9 kg surowej terpentyny na 1 t wyprodukowanej celulozy, tzn. z 5-6 m

p

drewna. Przy podniesieniu temperatury do 165-175

0

C i wzroście ciśnienia odbywa się reakcja

kwasów tłuszczowych i żywicznych ze związkami sodu zawartymi w cieczy warzelnej,

w wyniku czego na powierzchni wydzielają się mydła siarczanowe. Przez gotowanie

z kwasem siarkowym poddaje się je rozkładowi i w ten sposób uzyskuje się olej talowy.

W jego skład wchodzą głównie kwasy żywiczne i tłuszczowe oraz sterole. Kwasy żywiczne

tworzą kalafonię talową. Kwasy tłuszczowe z oleju talowego wykorzystuje się w przemyśle

mydlarskim, jak również do produkcji środków flotacyjnych. [5, s. 120]

Kalafonia i jej pochodne znajdują zastosowanie nie tylko w stanie naturalnym, ale

również jako produkt uszlachetniony przez utlenienie niektórych składników, uwodornienie

lub działanie kwasem siarkowym. Kalafonię wykorzystuje się w około siedemdziesięciu

różnych dziedzinach przemysłu i gospodarki, przy czym najważniejsze z nich to przemysł

chemiczny,

petrochemiczny,

celulozowo-papierniczy,

drzewny,

elektrotechniczny,

maszynowy, spożywczy, metalurgiczny oraz w medycyna, rolnictwo, budownictwo i inne.

Największe ilości kalafonii zużywa przemysł papierniczy do wytwarzania klejów

dodawanych do mas papierniczych. Kleje stosowane w przemyśle płyt pilśniowych zwykle

jako jeden ze składników zawierają kalafonię. Wchodzi ona również jako składnik wielu

apretur do impregnacji tkanin w przemyśle tekstylnym. W postaci soli sodowej używa się

kalafonii do produkcji mydeł, które dzięki temu zyskują odpowiednia miękkość i zdolności

pianotwórcze. Duże znaczenie ma kalafonia w przemyśle lakierniczym, gdzie służy jako

składnik wielu lakierów, nadając im połysk. Odpowiednio spreparowana kalafonia ma

również zastosowanie w przemyśle mas plastycznych w procesie wytwarzania kauczuku

syntetycznego.

Najbardziej cenna terpentyna balsamiczna znajduje zastosowanie przede wszystkim jako

surowiec do syntezy kamfory, kamfenu, terpinolu i terpin hydratu. Substancje te

wykorzystywane są przez przemysł perfumeryjny oraz farmaceutyczny jako katalizator

polimeryzacji. W najszerszym zakresie terpentyna stosowana jest jako rozpuszczalnik farb

i lakierów, pokostów, past do obuwia i podłóg oraz do produkcji tworzyw sztucznych.

Terpentyna jest doskonałym rozpuszczalnikiem smoły, kauczuku, tłuszczów, żywicy

naturalnej, a także siarki i fosforu. Terpentyny używa się również jako substancji

powodującej szybsze utlenianie, a tym samym wysychanie olejów. Dodawana jest więc do

lakierów jako tzw. sykatywa. Stosuje się ja jako środek dezynfekujący a zarazem dezodorant

do środków czyszczących. Obecnie największe ilości terpentyny dostarcza przemysł

celulozowo-papierniczy w postaci terpentyny siarczanowej. [6, s. 84]

Roztwory wodne garbników stosowane do garbowania skór uzyskuje się przez ekstrakcję

środków garbujących (m.in. kory i drewna) wodą, której temperatura zależy od rodzaju

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

surowca. Garbniki nadają skórze zwierzęcej tak charakterystyczne właściwości jak:

nieprzepuszczalność wody, odporność na działanie mikroorganizmów, elastyczność i inne.

Do ważniejszych krajowych surowców garbnikowych zalicza się drewno dębowe, korę

wierzbową, korę brzozową, korę świerkową.

W zależności od stopnia zagęszczenia otrzymuje się ekstrakty płynne lub stałe. Zadaniem

procesu ekstrakcji jest możliwie dokładne wyługowanie garbników z surowca w stanie

niezmienionym. W środkach garbujących występują również trudno rozpuszczalne

wysokocząsteczkowe produkty przemiany garbników. W jakiej ilości i które z tych substancji

zostaną wyekstrahowane zależy od stopnia rozdrobnienia surowca, właściwości wody

ekstrakcyjnej, ilości użytej wody, czasu trwania ekstrakcji, stosowanych chemikaliów

i innych czynników. [5, s. 120]

W wielu drzewach, zwłaszcza gatunków tropikalnych, znajdują się substancje

barwnikowe. Pomimo rozwoju syntezy barwników organicznych, stosuje się do barwienia

bawełny lub wełny na kolor purpurowy wyciąg z drzew brazylijskich zawierający brazylinę.

Z kolei hematoksylina i hematyna stosowane są do barwienia włókien naturalnych (wełny,

bawełny, lnu) na kolor czarny.

W warunkach klimatycznych Polski w korze niektórych drzew, np. brzozy, dębu oraz

liściach i owocach niektórych drzew i krzewów występują substancje barwnikowe, ale w tak

małych ilościach, że nie mają one praktycznego znaczenia i zastosowania.

Ekstrakcja drewna rozpuszczalnikami organicznymi prowadzi również do wyodrębnienia

tłuszczy i wosków. Zmydlenie ekstraktu drewna iglastego pozwala wyodrębnić i rozdzielić

kwasy żywiczne i kwasy tłuszczowe. W praktyce kwasy tłuszczowe pozyskuje się z oleju

talowego otrzymywanego jako produkt uboczny roztwarzania drewna. Zastosowanie

praktyczne znajdują wolne kwasy tłuszczowe jak również ponownie zestryfikowane. Estry

nienasyconych kwasów tłuszczowych tworzą szybko schnące oleje, wykorzystywane jako

środek zastępczy oleju lnianego.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest żywica balsamiczna?

2. Jakie znasz sposoby oznaczania zanieczyszczeń żywicy?

3. Jak przeprowadzić analizę techniczną kalafonii balsamicznej?