TECHNOLOGIA METALI II

MATERIAŁY W OBRÓBCE PLASTYCZNEJ

dr inż. Robert Skoblik

Politechnika Gdańska

Wydział Mechaniczny

Katedra Inżynierii Materiałowej i Spajania

Literatura

1.Dobrucki W.: Zarys obróbki plastycznej metali. Katowice: Śląsk 1975

2.Dobrzanski L.A., Nowosielski R.: Metody badań metali i stopów. Badania własności

fizycznych. Warszawa: WNT 1987.

3.Erbel S., Kuczyński K., Marciniak Z.: Obróbka plastyczna. Warszawa: PWN 1986.

4.Erbel S., Kuczyński K., Olejnik L.: Technologia obróbki plastycznej. Laboratorium. Ofic.

Wyd. Pol. Warszawskiej.Warszawa 2003

5.Kuczyński K., Erbel S.: Obróbka plastyczna. Laboratorium. Warszawa: Wyd.

Politechniki Warszawskiej 1984.

6. Marciniak Z.: Mechanika procesów tłoczenia blach. Warszawa: WNT 1961.

7.Marciniak Z.: Odkształcenia graniczne przy tłoczeniu blach. Warszawa: WNT 1971.

8.Marciniak Z.: Konstrukcja tłoczników, Ośrodek Techniczny A. Marciniak Sp. z o.o,

Warszawa 2002

9.Marciniak Z., Kołodziejski J.: Teoria procesów obróbki plastycznej. cz.II. Tłoczenie

blach. Warszawa: Wyd. Politechniki Warszawskiej 1983.

10. Mazurkiewicz A., Kocur L.: Obróbka plastyczna. Laboratorium. Wyd. Pol. Radomskiej.

Radom 2006

11. Praca zbiorowa. Materiały do ćwiczeń laboratoryjnych z technik wytwarzania.

Odlewnictwo i obróbka plastyczna. Gdańsk: Wyd. Politechniki Gdańskiej 1984.

12. Praca zbiorowa pod redakcją Erbla J.: Encyklopedia technik wytwarzania

stosowanych w przemyśle maszynowym Ofic. Wyd. Pol. Warszawskiej.Warszawa 2001.

13.Praca zbiorowa pod redakcją Sińczaka J.: Procesy przeróbki plastycznej – ćwiczenia

laboratoryjne. Podstawy teoretyczne i wykonawstwo ćwiczeń. Kraków: Wydawnictwa

Naukowe AKAPIT 2001

14. Romanowski W.P.: Poradnik obróbki plastycznej na zimno. Warszawa: WNT 1976.

15.Skoblik R., Wilczewski L.: Odlewnictwo i obróbka plastyczna. Laboratorium. Gdańsk:

Wyd. Politechniki Gdańskiej 1997

Projektowanie procesów tłoczenia

Tłoczenie - szereg różnorodnych procesów obróbki

plastycznej metali, realizowanych przede wszystkim na

zimno,

stosowanych

do

rozdzielania

i kształtowania materiałów w postaci blach i innych

elementów metalowych.

Tłoczenie przeprowadza się za pomocą oprzyrządowania

zwanego

tłocznikami,

przeważnie

na

prasach

mechanicznych lub hydraulicznych. Ponieważ jeden z

wymiarów (grubość) półwyrobu jest istotnie mniejszy od

dwóch pozostałych - stan naprężenia (poza pewnymi

wyjątkami) można uważać za płaski. Procesy tłoczenia,

podczas których nie dochodzi do rozdzielania materiału

stanowią oddzielną grupę (tzw. tłoczenie - kształtowanie).

Cięcie – jest to operacja rozdzielania materiału. Zaliczana

jest do jednego z procesów obróbki plastycznej, polegającego

na oddzielaniu jednej części materiału od drugiej. Cięcie

stosowane jest najczęściej w obróbce materiałów, która

polega na wytworzeniu takiego stanu naprężenia w żądanym

miejscu, aby nastąpiło w nim pęknięcie obrabianego

przedmiotu.

Punktem wyjścia do projektowania są następujące dane:

• rysunek konstrukcyjny przedmiotu oraz stawiane mu

warunki techniczne,

• funkcja przedmiotu i jego ewentualne współdziałanie w

zespole,

• wielkość produkcji,

• dysponowany park maszynowy z wyposażeniem,

• możliwości kooperacyjne.

Opracowanie procesu tłoczenia można podzielić na

następujące etapy:

• analiza technologiczności konstrukcji przedmiotu,

• określenie kształtu i wymiarów półwyrobu wyjściowego,

• wyznaczenie liczby i kolejności zabiegów przy tłoczeniu

złożonym oraz krotności tłoczenia (rozmieszczenia wykrojów),

• określenie wymiarów i tolerancji półwyrobów po każdej

operacji,

• wybór materiału wyjściowego i jego wykorzystanie,

• dokonanie podstawowych obliczeń,

• wybór maszyn do operacji tłoczniczych.

Technologiczność przedmiotu - jest to zespół cech,

które pozwalają na osiągniecie najniższego kosztu

wykonania, przy jednoczesnym zachowaniu wymagań

kształtu,

wymiarów,

wytrzymałości,

wykończenia,

przydatności itp.

Poprawy technologiczności dokonuje się na drodze zmian

konstrukcyjnych przedmiotu, zmniejszających koszt jego

wykonania.

Można to osiągnąć przez:

• zmniejszenie zużycia materiału wyjściowego,

• obniżenie pracochłonności wykonania (zmniejszenie

liczby operacji, maszyn, tłoczników, oraz wprowadzenie

mechanizacji lub automatyzacji).

Materiały stosowane na wyroby tłoczone i wyoblane

Materiał stosowany do wykonania przedmiotów tłoczonych

powinien odpowiadać:

-przeznaczeniu,

-warunkom eksploatacyjnym,

- wymogom technologicznym, wynikającym z charakteru

odkształcenia.

Na własności technologiczne materiałów walcowanych na

zimno

i wykorzystywanych w tłocznictwie, ma:

- wielkość odkształcenia przy walcowaniu,

- charakter obróbki cieplnej,

- strukturalna postać węgla (ujemny wpływ strukturalnie

swobodnego cementytu),

- wielkość i kształt ziaren ferrytu,

- stan powierzchni (brak linii poślizgu przy odkształceniu)

decydujący o jakości powierzchni - braku pasów na blasze.

Szczególnie w odniesieniu do materiałów poddawanych

głębokiemu ciągnieniu i o strukturze gruboziarnistej, gdzie na

powierzchni powstaje tzw. „skórka pomarańczowa".

Własności technologicznych materiałów do tłoczenia można

scharakteryzować wyznaczając wskaźniki plastyczności:

• przewężanie względne Z podczas rozciągania (rzadko

stosowane w przypadku blach, z powodu trudnego określenia,

częściej parametry n i R);

• równomierne wydłużenie względne e

r

, lub odpowiadające mu

równomierne przewężenie względne Z

r

;

• stosunek granicy plastyczności R

e

do wytrzymałości na

rozciąganie R

m

(im mniejszy jest stosunek R

e

/R

m

tym większe

jest przewężenie Z

r

.

).

Biorąc pod uwagę zdolność do odkształceń plastycznych

materiały stosowane do tłoczenia klasyfikuje się na grupy:

- materiały małoplastyczne - bardzo mało umacniające się; Z

r

=

0,10-0,15 (np. stal o średniej zawartości węgla typu (35) do (50),

stal 12HMN i inne);

- materiały średnioplastyczne - mało umacniające się; Z

r

= 0,15-

0,20 (stale typu (20) do (30), stale chromowo-niklowe, aluminium

o znacznym stopniu umocnienia);

- materiały plastyczne - średnio umacniające się; Z

r

= 0,20-0,25

(stale niskowęglowe typu (08), (10), (15), mosiądz, wyżarzone

aluminium);

materiały bardzo plastyczne - silnie umacniające się; Z

r

= 0,25-

0,30 (stal 1H18N9T po przesycaniu, wyżarzona miedź, stopy

tytanu, stopy permalloy i kowar).

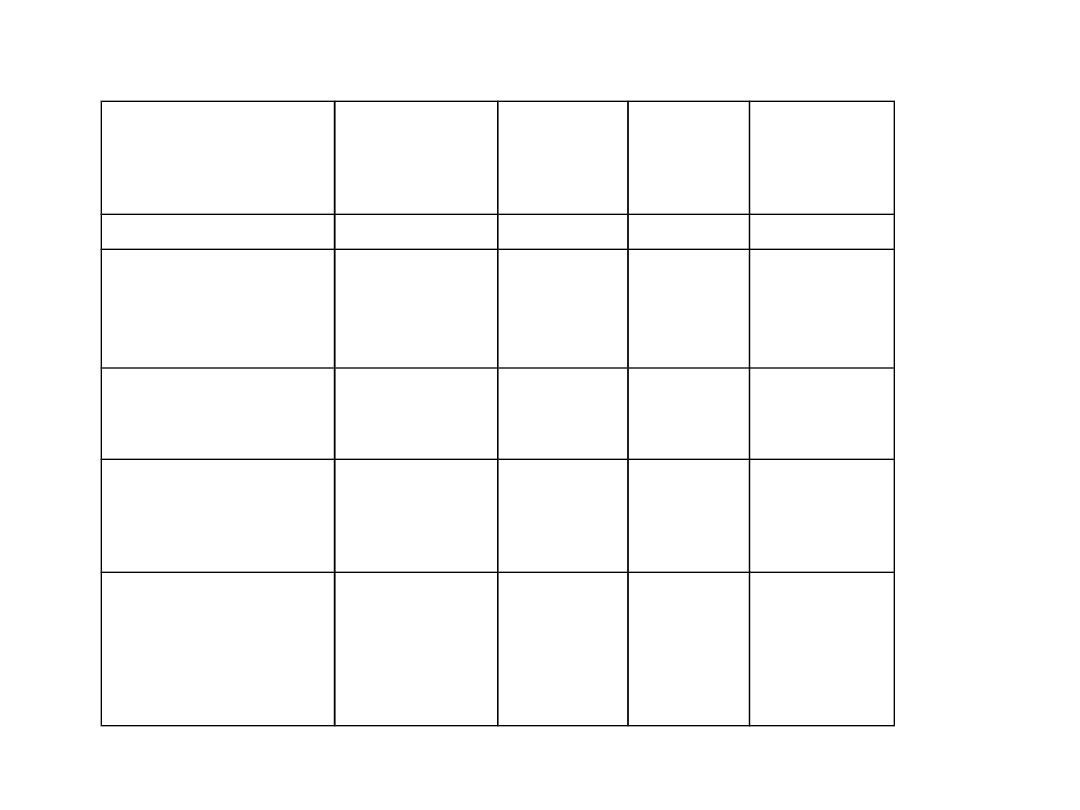

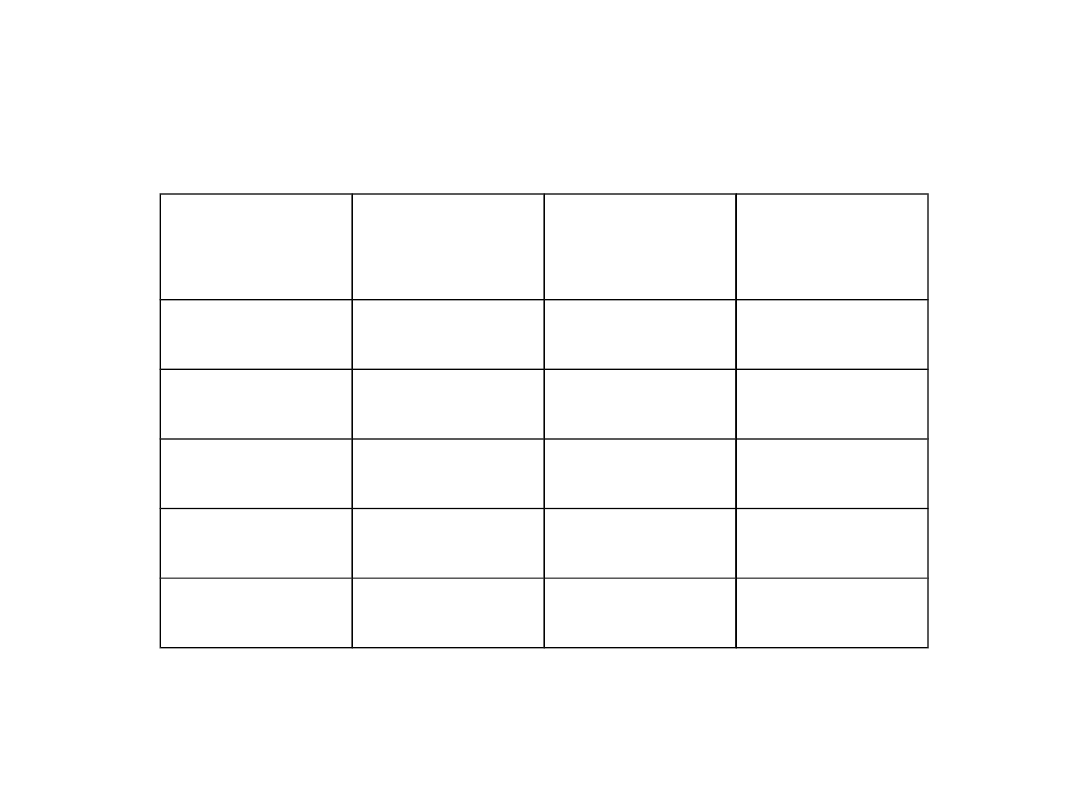

Tablica 1 Przykłady technologicznego zastosowania blachy stalowej i jej własności mechaniczne [3]

Zastosowanie

Wytrzymałość

na rozciąganie

R

m

(MPa)

max

Wydłużenie

A

O

(%)

min

Twardość

HB

max

Głębokość

wytłoczenia

(tłoczność

wg Erichsena)

(mm)

min

Wykrawanie płaskich

przedmiotów

650

l -5

84-96

6-7

Wykrawanie, proste

gięcie pod kątem 90°

w poprzek włókien

z dużym promieniem

gięcia

(r>29)

500

4-14

75-85

7-8

Płytkie ciągnieni i wy

gniatanie. Gięcie o kąt 180° w

poprzek włókien lub o kąt 90°

wzdłuż włókien z promieniem

gięcia r>0,5g

420

13-27

64-74

8-9

Głębokie ciągnienie

(dopuszczalne linie pośli zgu).

Gięcie o kąt 180° we wszystkich

kierunkach

z promieniem gięcia

r < 0,5g

370

24-36

52-64

9-10

Głębokie ciągnięcie (nie

znaczne linie poślizgu).

Gięcie o kąt 180° we

wszystkich kierunkach

z promieniem gięcia

r<0,5g

330

33-45

38-52

10-12

Do najczęściej stosowanych materiałów metalowych

należą blachy i taśmy z miękkiej stali węglowej, miedzi i

jej stopów, stopów aluminium, cynku, niklu i tytanu.

Oprócz tego przez tłoczenie na zimno obrabia się mniej

rozpowszechnione metale i stopy jak:

• molibden i jego stopy;

• tantal i jego stopy;

• specjalne stopy Ni - Co (inwar, platynit, kowar i inne);

• beryl, cyrkon i ich stopy;

• metale szlachetne (złoto, srebro).

Stal. Stal węglowa o małej zawartości węgla (0,05% -

0,15%) nadaje się dobrze do tłoczenia za pomocą

gięcia, ciągnięcia, wygniatania i innych procesów, w

których wymagane są dobre własności plastyczne

materiałów.

Do tłoczenia stosuje się cienkie blachy stalowe (o

grubości do 4,75 mm) wg PN-EN 10130+A1:1999.

Wymiary tych blach podane są w normie PN-EN

10131:1998.

W zależności od jakości powierzchni rozróżnia się 4

rodzaje blach cienkich, stalowych do tłoczenia: I, II,

III, IV. Rodzaj I odpowiada najwyższej jakości

powierzchni.

Ze względu na możliwość wykorzystania powierzchni

arkusza norma PN-81/H-92131 rozróżnia dwie klasy

jakości blach:

• blachy całkowicie odpowiadające wymaganiom

normy;

• blachy z wadami powierzchni skupionymi na 1/4

powierzchni arkusza. [10]

Ze względu na przydatność do tłoczenia rozróżnia się sześć

kategorii cienkich blach (PN-EN 10130+A1:1999):

P - blacha płytko tłoczna;

T - blacha tłoczna;

G - blacha głęboko tłoczna;

B - blacha bardzo głęboko tłoczna;

SB - blacha na trudne wytłoczki o złożonym kształcie;

SSB - blacha na bardzo trudne wytłoczki, złożonym kształcie,

dużym odkształceniu podczas tłoczenia.

Na wyroby tłoczone stosowane też są blachy ze stali

nierdzewnej wg normy PN-EN 10088-1-3:1998.

Bednarka stalowa, stosowana na wyroby tłoczone, jest

wytwarzana ze stali St0S lub St2S. Grubość bednarki wynosi

1,5-5 mm, a szerokość 20 - 300 mm. Wymiary podaje norma

PN-76/H-92325.

Taśmy stalowe do tłoczenia są walcowane na (PN-92/H-92327)

ze stali nisko-węglowej w trzech klasach (klasa I, II, III)

określających dopuszczalne wady powierzchni (wgniecenia,

zadrapania, chropowatość itp.). Klasie I odpowiada najwyższa

jakość powierzchni. [10]

Ze względu na stan powierzchni rozróżnia się taśmy stalowe:

Cl, C2 - powierzchnia ciemna;

S l - powierzchnia jasna;

S2 - powierzchnia czyszczona;

S3 - powierzchnia polerowana;

S4 - powierzchnia szlifowana;

S5 - powierzchnia szlifowana i polerowana.

Ze względu na stan utwardzenia lub obróbki cieplnej taśma

stalowa może być:

G - głęboko tłoczna;

M. - miękka;

PM - półmiękka;

PZ - półtwarda;

Z - twarda.

Wytwarzane są taśmy o grubości 0,1-4,0 mm i szerokość 44-300

mm.

Do produkcji tłoczeniem wprowadzono również blachy

stalowe

lakierowane

lub

pokryte

tworzywem

sztucznym. Blachy te nadają się do produkcji płaskich

wyrobów, oraz przestrzennych nie wymagających

głębokich tłoczeń. Należy również wspomnieć o

blachach

nierdzewnych

polerowanych

charakteryzujących

się

mniejszymi

oporami

kształtowania wyrobu. Nowym materiałem jest również

blacha stalowa lub aluminiowa pokryta kolorowym

tworzywem PCV. Powłoka o gru bości 0,36 mm

charakteryzuje się wysoką odpornością na zużycie,

korozję, działanie kwasów. Materiał ten tłoczy się w

zwykłych tłocznikach bez uszkodzenia powłoki.[10]

Ze względu na dokładność wykonania wymiarów grubości

wymienić należy trzy grupy:

1) blachy zwykłej dokładności wykonania grubości - bez

wyróżnika - dla grubości 0,8 mm dopuszczalna odchyłka

grubości ±0,09 mm,

2) blachy o podwyższonej dokładności wykonania grubości - z

wyróżnikiem „pg" - dla gru bości 0,8 mm dopuszczalna

odchyłka grubości ±0,07 mm,

3) blachy o wysokiej dokładności wykonania grubości - z

wyróżnikiem „wg" - dla grubości 0,8 mm dopuszczalna

odchyłka grubości ±0,06 mm. Przykładowe oznaczenie blachy

przeznaczonej na nadwozia samochodów

la-m-SSB 0.8 wgX1500X3000.

Jest to blacha w arkuszach, rodzaju i jakości powierzchni (la), o

matowym

(m)

stopniu

wykończenia

powierzchni,

z

przeznaczeniem na szczególnie trudne wytłoczki (SSB),

pierwszej jakości, o grubości 0,8 mm, wysokiej dokładności

wykonania wymiaru grubości (wg), o szerokości 1500 mm i

długości 3000 mm.

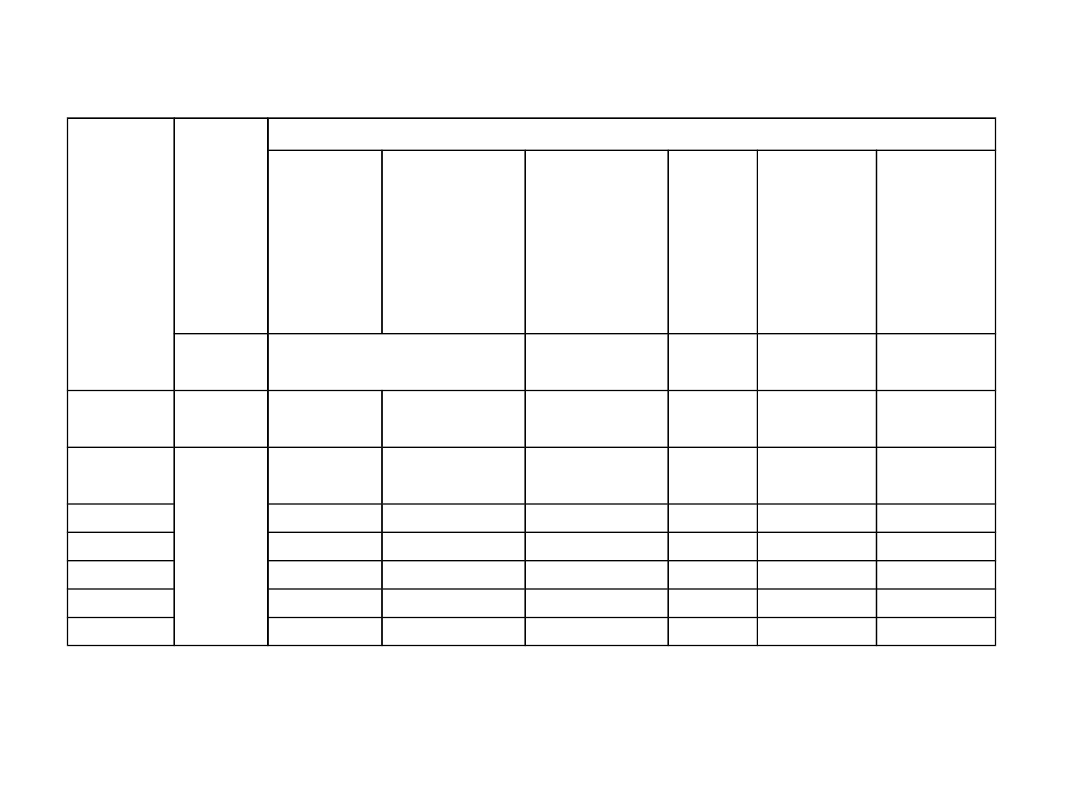

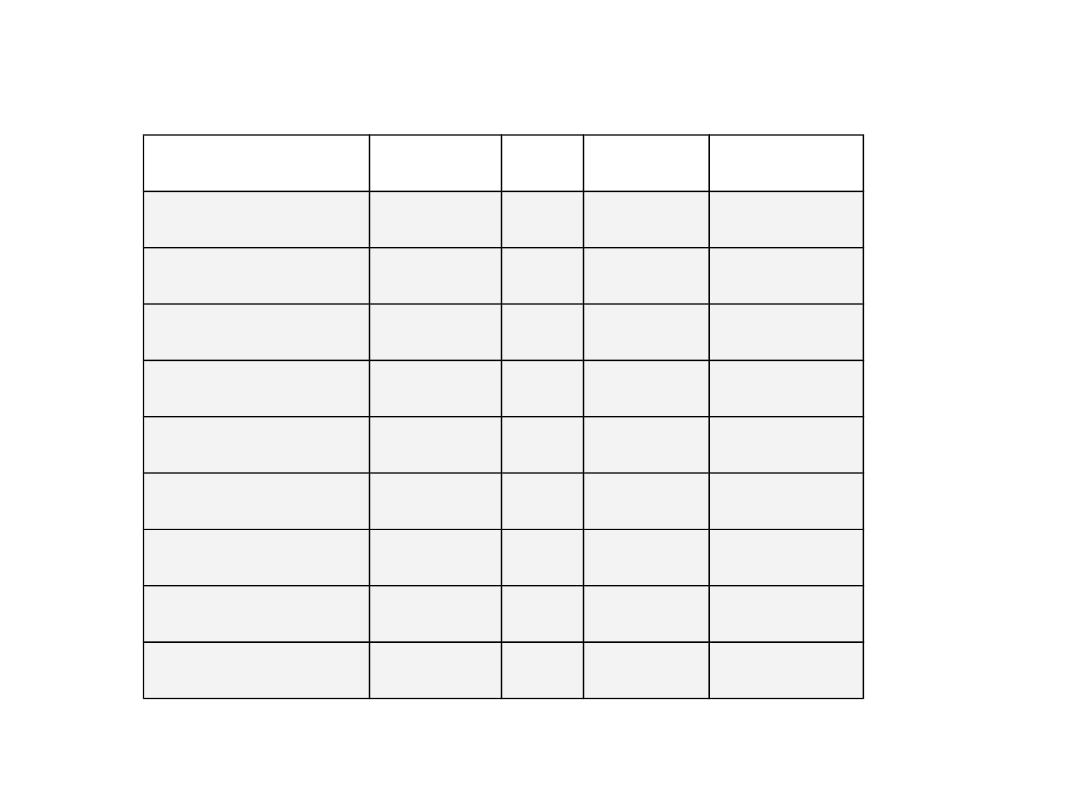

Tabela . Własności mechaniczne i technologiczne blach

stosowanych w procesach tłoczenia wg PN-87/H-92143 i PN-

81/H-92121 [13]

Kategori

a blach

Gruboś

ć

blachy

Własności mechaniczne i technologiczne

R

0,2

R

m

A

50

(dla g < 2

mm, lo = 50

mm,

bo= 12,5

mm)

R

min

.

n

min.

IE

20

(min.)

(dla

g =

0,8

mm)

mm

MPa

%

-

-

mm

USB

0,6 -

2,0

-

-

-

1,5-1,4

0,2

-

SSB

0,5-2,5

>150

280 -

340

38

-

-

10,40

SB

>150

280-350

35

-

-

10,20

B

-

250-390

32

-

-

10,00

G

-

250-410

28

-

-

9,50

T

-

250-410

25

-

-

9,30

P

-

do 490

23

-

-

7,80

Miedź i jej stopy nadają się dobrze do tłoczenia.

Blachy, pasy i taśmy wykonuje się z prawie czystej

miedzi ojej zawartości 99,96%; 99,7%; 99,5% wg

PN-EN 1652:1999.

Własności mechaniczne i tłoczność blach i pasów

mosiężnych podaje normę PN-EN 1652:1999.

Spośród różnych gatunków mosiądzów podanych w

normie do obróbki plastycznej najbardziej nadają się

mosiądze oznaczone M60 i M63.

Aluminium i jego stopy bardzo dobrze nadają się

do obróbki plastycznej. Stosowane są szeroko do

produkcji

sprzętu

gospodarstwa

domowego,

zwłaszcza do tłoczenia i wyoblania naczyń

kuchennych.

Rodzaje,

gatunki

i

własności

mechaniczne blach i taśm aluminiowych opisują

normy

PN-87/H-92741

i PN-87/H 92833. Spośród bardzo wielu stopów

aluminium jako bardzo podatne do obróbki

plastycznej

należy

wymienić

stopy:

PA l, PA 2, PA 4, PA 11.

Materiały niemetalowe. W tłocznictwie przerabia się

wiele

materiałów

nieme

talowych

i

tworzyw

sztucznych. Ogólnie materiały te dzieli się na dwie

grupy:

l. materiały przekładkowe: papier, karton, preszpan,

skóra, filc, wojłok, guma, tkaniny gumowane, tkaniny

bawełniane i tkaniny wełniane;

2.

materiały

konstrukcyjne

elektroizolacyjne

i

cieplnoizolacyjne:

a) tworzywa sztuczne warstwowe np.: tekstolit,

laminaty;

b) tworzywa sztuczne lite np.: celuloid, PCV, PE;

c) tkaniny i wyroby azbestowe;

d) mika

Znaczny rozwój przetwórstwa blach, związany z rozwojem

motoryzacji,

nowych

technologii

i

materiałów

stosowanych do tłoczenia, wyznacza kierunki nowych

badań i poszukiwań. Kryteria jakim muszą odpowiadać

nowoczesne materiały, można ująć następująco:

- tłoczność,

- możliwość stosowania w automatycznych liniach

produkcyjnych,

- odporność na korozję,

- wytrzymałość,

- estetyka i funkcjonalność.

Typ blachy

Charakterystyka

Blachy głęboko tłoczne, karoseryjne

Rm< 400 MPa; A5o> 45 %; r„> l .75

Blachy tłoczne ze stali o podwyższonej

wytrzymałości

O8JNb - stal mikrostopowa (R

m

ok. 450 MPa)

Stale umocnione roztworowo i dyspersyjnie:

08JVN - stal mikrostopowa (R^ ok. 500 MPa)

08JNbVN - stal martenzytyczno-ferrytyczna (R

m

, ok.

800MPa)

Stal ze zwiększonym dodatkiem manganu: 08G3A - stal

martenzytyczno-ferrytyczna (R

m

ok. 900 MPa)

Blachy z materiałów typu IF i BH

oznaczone jako: DQ-R=1.5,n=0.21,

DDQ-R =1.8, n =0.23, EDDQ-

R=2.2,n=0.25, S-EDDQ-

R=2.7,n=0.27 Przykładowe własności

w tabeli 12.2: ULC BH180; IF180;

IF220; IF260

Blachy do elektrolitycznego i ogniowego cynkowania;

szczególne mała zawartość (C) (ULC) już od 20 ppm, do

0.003 - 0.006% max. do 0.08%; bardzo dobra tłoczność,

zdolność pochłaniania energii przy dynamicznym

odkształceniu, umocnienie przy wypalaniu lakieru;

umocnienie roztworowe i dyspersyjne

Blachy głęboko-tłoczne, pokrywane

powłokami metalicznymi, foliami lub

lakierami

Trudności przy kształtowaniu - nietrwałość powłok

ochron nych lub dekoracyjnych

Blachy platerowane, wielowarstwowe,

z przekładkami z tworzyw sztucznych

Do specjalnych zastosowań, zarówno o specjalnych

wymaganiach wytrzymałościowych jak również

specjalnych wa runkach pracy

Blachy perforowane

Na specjalne konstrukcje - ażur

Blachy łączone - Tailored Blanks

Łączone blachy o różnych grubościach i różnych

własnościach

Tabela. Materiały do tłoczenia i ich charakterystyka

[13]

Metody oceny przydatności blach do tłoczenia

Tłoczność

-

terminem

tym

określa

się

plastyczną

odkształcalność blachy, rozumianą jako technologiczną jej

przydatność

do

plastycznego

kształtowania

i stanowiącą o zdolności blachy do odkształceń plastycznych i

łatwości przyjmowania żądanego kształtu w określonej

operacji.

Jako pierwszy w roku 1900 K. Musiol opisał mechanizm

odkształceń

występujących

przy

tłoczeniu

blach

bez

pocienienia i podał granice odkształcenia dla określonego

materiału.

Granicę, do jakiej można dokonywać tłoczenia próbki określił

za pomocą tzw. granicznego współczynnika tłoczenia:

m

mim

= d

st

/D

max

gdzie:

D

max

to maksymalna średnica krążka wyjściowego, z której

można otrzymać miseczkę bez kołnierza przy tłoczeniu

stemplem o średnicy d

st

.

Własności

technologiczne

blach

tłocznych

i

głębokotłocznych są w określone przez ich własności

mechaniczne, zależne od składu chemicznego,

struktury i wielkości ziarna, stopnia odkształcenia i

rodzaju obróbki cieplnej.

Spośród cech materiałowych, które mogą wywierać

wpływ na tłoczność blachy za najważniejsze uważa się:

1. zdolność do umacniania,

2. czułość na prędkość odkształcenia,

3. jednorodność,

4. anizotropię normalną.

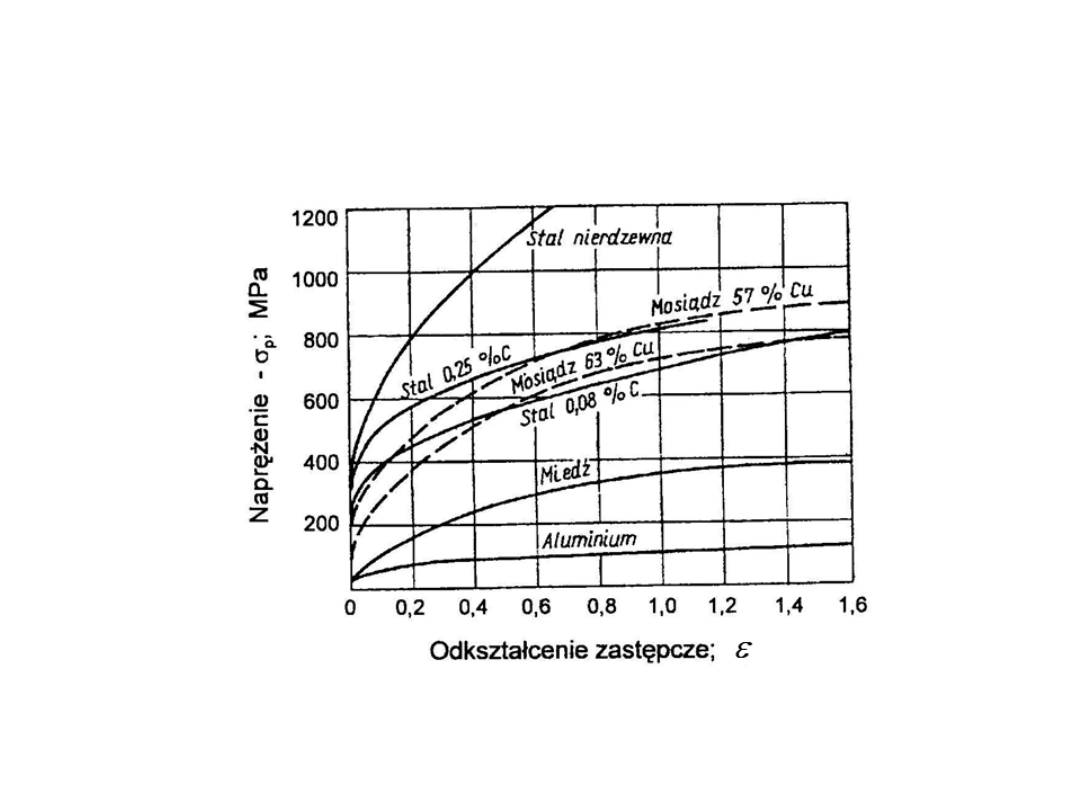

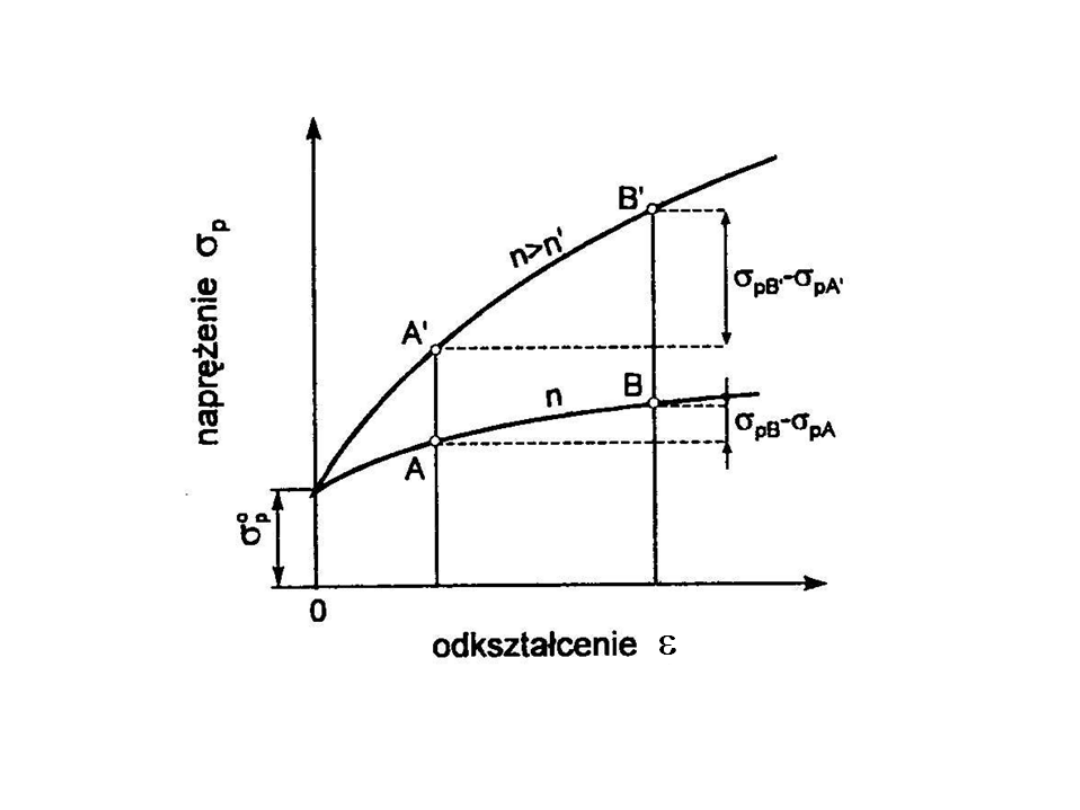

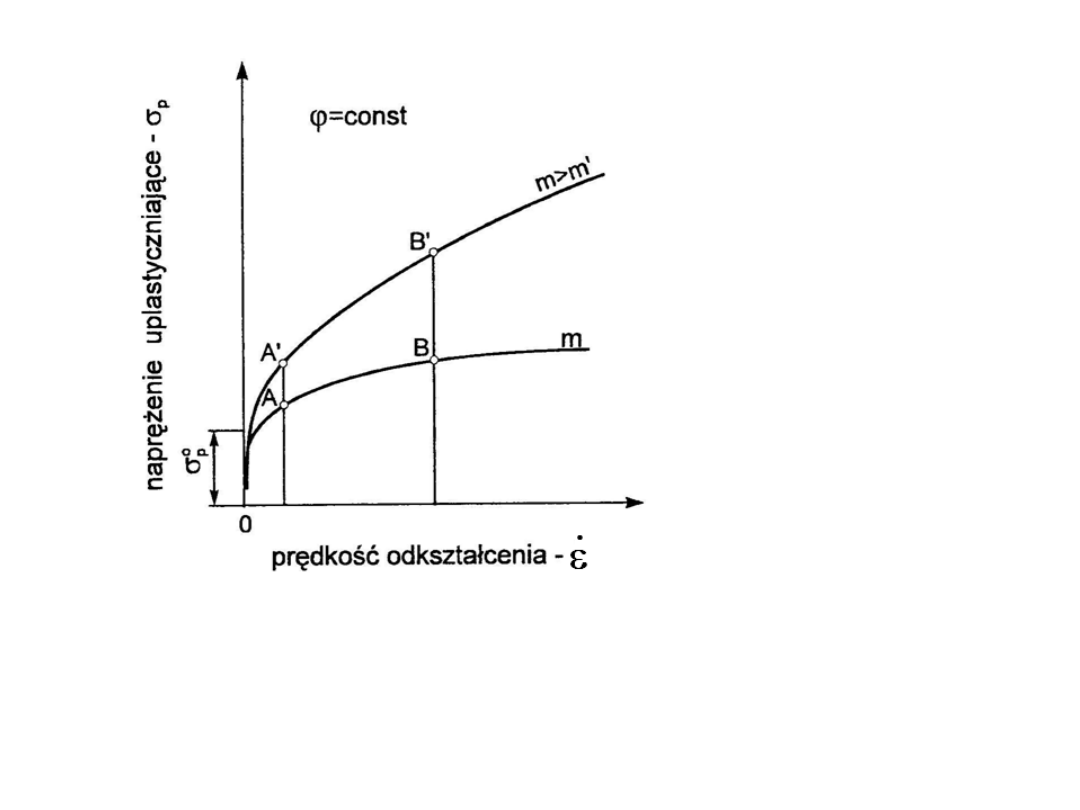

Wpływ umocnienia

Krzywe umocnienia dla różnych materiałów [10]

Krzywe umocnienia dla dwóch materiałów o różnym współczynniku wzmocnienia [10]

Krzywe umocnienia dla dwóch materiałów o różnej czułości na prędkość odkształcania [10]

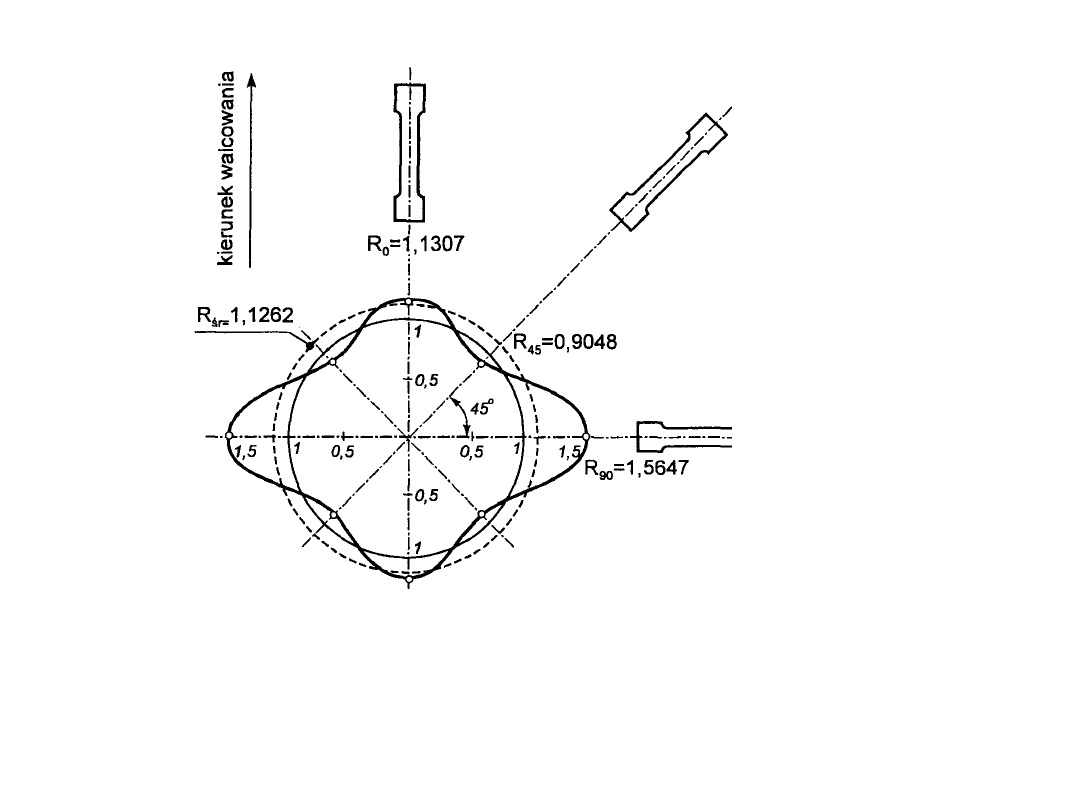

Wpływ anizotropii normalnej

Anizotropia

płaska

jest

stosunkiem

ekstremalnych

odkształceń w dwóch kierunkach leżących w płaszczyźnie

blachy. Mała anizotropia płaska jest korzystna, gdyż umożliwia

przy głębokim tłoczeniu uniknięcie tzw. „uch", powstających w

wyniku anizotropii odkształcenia.

Anizotropia normalna jest stosunkiem odkształcenia w

dwóch kierunkach wzajemnie prostopadłych, (normalnych do

działającego naprężenia rozciągającego, jeden z nich jest

prostopadły do powierzchni blachy). Korzystna jest natomiast

duża anizotropia normalna, ponieważ tłoczenie odbywa się

przy niewielkim, lokalnym pocienieniu blachy i tym samym

opóźnia pojawienie się pęknięcia. Można więc powiedzieć, że

blacha przeznaczona do głębokiego tłoczenia powinna mieć

dużą ciągliwość, zdolność do umocnienia i anizotropię

normalną. Własności takie uzyskuje się przez wytworzenie

odpowiedniej

tekstury;

np.

dla

blach

karoseryjnych

najkorzystniej byłoby wytworzyć teksturę {110}, najczęściej

jednak występuje tekstura {111}, również korzystna.

Przykład figury anizotropii płaskiej

blachy [l0]

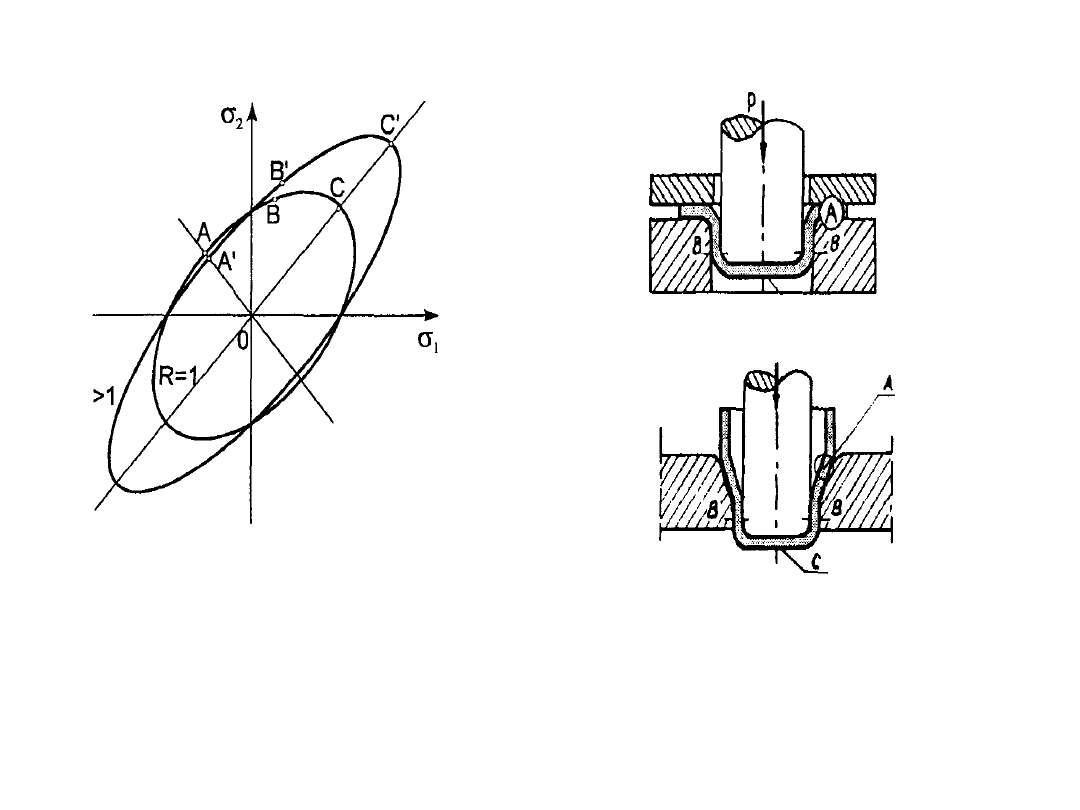

Elipsy plastyczności dla materiału izotropowego R=l i

anizotropowego R>1

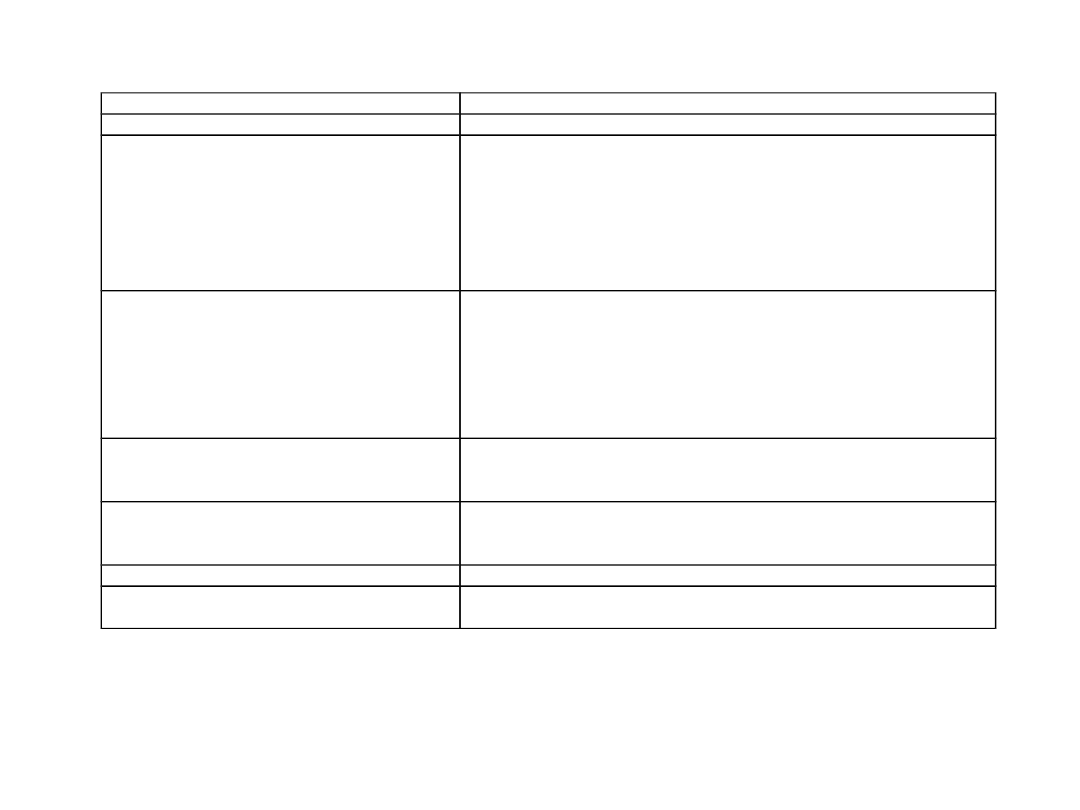

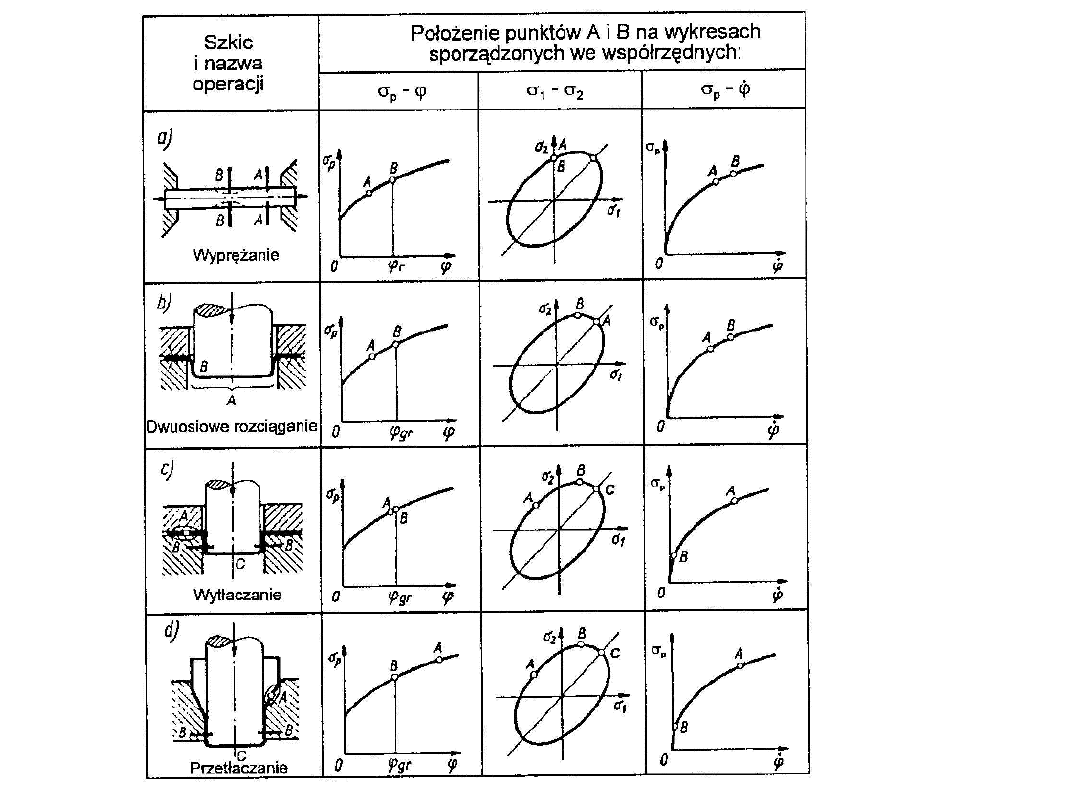

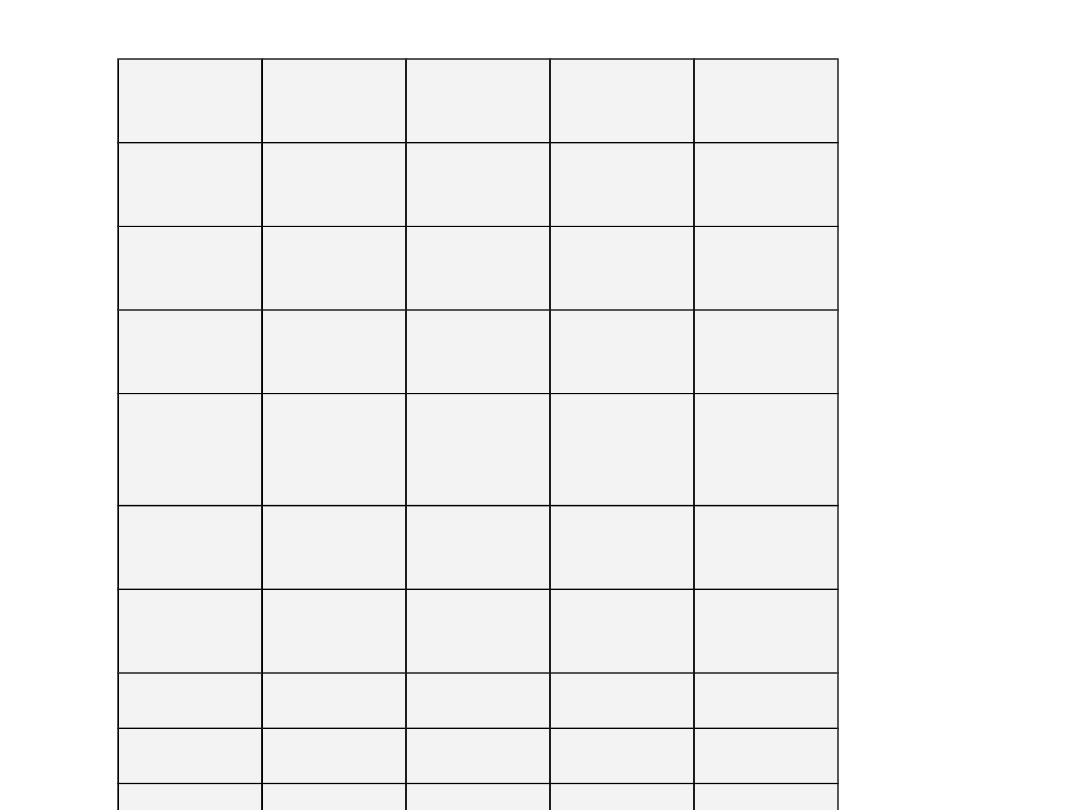

Tablica. Wpływ różnych cech materiału na tłoczność blachy w różnych operacjach

[10]

Nazwa operacji

Umocnienie Anizotropia

normalna

Jednorodno

ść

Czułość na

prędkość

odkształcan

ia

Jednoosiowe

rozciąganie

+

+

+

Dwuosiowe

rozciąganie

+

-

+

+

Wytłaczanie

+

+

+

-

Pr

z

etłaczanie

-

+

+

-

Stale narzędziowe

Stal narzędziowa – stal do produkcji narzędzi, elementów

przyrządów pomiarowych oraz odpowiedzialnych uchwytów.

Stale narzędziowe charakteryzują się wysoką twardością,

odpornością na ścieranie, niewielką odkształcalnością i

niewrażliwością na przegrzanie. Cechy te osiąga się przez

wysoką zawartość węgla i odpowiednią obróbkę cieplną przy

narzędziach mało odpowiedzialnych oraz użycie odpowiednich

dodatków stopowych połączone z odpowiednią obróbką

cieplną w przypadku odpowiedzialnych narzędzi. Stale

narzędziowe dzieli się na:

- stale narzędziowe węglowe

- stale narzędziowe stopowe

- stale do pracy na zimno

- stale do pracy na gorąco

- stale szybkotnące

Stal narzędziowa węglowa

Stal narzędziowa węglowa – stal narzędziowa, która nie

posiada większej ilości dodatków stopowych oprócz węgla,

którego zawartość mieści się w granicach 0.5% - 1.3%.

Innymi cechami odróżniającymi stale węglowe narzędziowe

od stali konstrukcyjnej jest zmniejszona zawartość

manganu i drobnoziarnistość. Od większości stali

narzędziowych

węglowych

wymaga

się,

by

były

płytkohartujace. Na mniej odpowiedzialne narzędzia

stosuje się tańszą stal głęboko hartującą się. Płytkie

hartowanie jest pożądane, gdyż zapewnia twardość

powierzchni narzędzia, przy jednoczesnej wytrzymałości

rdzenia narzędzia na uderzenia. Polska Norma PN-XX/H-

85020 podaje szereg stali narzędziowych węglowych: N5,

N6, N7, N7E, N8, N8E, N9, N9E, N10, N10E, N11, N11E,

N12, N12E, N13, N13E. Litera N jest ogólnym

oznaczeniem stali narzedziowych, liczba koduje średnią

zawartość węgla z mnożnikiem 10 (np. dla N11, zawartość

węgla leży w granicach 1.05% - 1.14%). Symbol E na końcu

oznacza, że stal jest płytko hartujaca się.

Stal narzędziowa stopowa do pracy na zimno

Stal narzędziowa stopowa do pracy na zimno – stal stopowa

narzędziowa stosowana na narzędzia do obróbki skrawaniem i

plastycznej, które mogą się tylko nieznacznie nagrzewać w czasie

pracy. Tego rodzaju stali używa się także do produkcji przyrządów

pomiarowych. Od stali do pracy na zimno wymaga się, by

zachowała swoje właściwości do temperatury +200 °C.

Stale te dzieli się następujące grupy:

Stal do hartowania w wodzie NW1 posiada wysoką zawartość

węgla (1.1% - 1.25%) oraz dodatek wanadu (1.0% do 1.5%),

przeznaczona jest na narzędzia tnące do cięcia papieru, gumy,

noże krążkowe, wiertła, rozwiertaki, frezy, punktaki, przebijaki,

gwintowniki, narzynki, piły tarczowe, piły ręczne, stemple do

bicia monet, narzędzia grawerskie.

Stale do hartowania w oleju NC10, NC11, NWC, NWM, NC6,

NC4 o dużej zawartości węgla, w niektórych do ponad 2.0%

oraz chromu (od 1% do 13%). Charakteryzują się niewielkimi

odkształceniami podczas hartowania i wysoką odpornością na

ścieranie. Używane do wytwarzania pierścieni do przeciągania,

noży do nożyc, kowadeł, wykrojników, rolek do walcowania na

zimno, narzędzi do cięcia kamienia, narzędzi do ciągnięcia

drutu, gratownic, narzędzi do wyrobu gwoździ, przymiarów,

form do tłoczenia i wtryskiwania tworzyw sztucznych.

Stale na narzędzia pneumatyczne NZ3 i NZ2 o

niskiej zawartości węgla (od 0.2% do 0.6%),

podwyższonej zawartości krzemu (0.8% do 1.0%) oraz

z dodatkami chromu, wanadu i wolframu. Wymagana

duża twardość powierzchniowa i odporność na

ścieranie lecz przy tym odporność na uderzenia.

Używane na ostrza młotów pneumatycznych lub inne

podobne urządzenia.

Stal na piły NCV1 używana na wszelkiego rodzaju piły.

Stal narzędziowa stopowa do pracy na gorąco

Stal narzędziowa stopowa do pracy na gorąco - stal

stopowa narzędziowa stosowana na narzędzia do obróbki

plastycznej na gorąco i do budowy form odlewniczych

narażonych na bardzo wysokie temperatury w czasie pracy.

Wymaga się, by stale te zachowały swoje właściwości do

temperatury +600°C. Osiąga się to poprzez zastosowanie

wolframu i molibdenu jako dodatków stopowych nawet do

8% - 10%, jak to ma miejsce przy stali WWV. Polska Norma

wymienia szereg stali do pracy na gorąco, miedzy innymi

WCMB, WNL, WCL, WCLV, WLV, WLK, WWS1 i WWV.

Zawartość w nich węgla należy do zakresu 0.25% - 0.6%,

chromu 1.5%– 4.0%, molibdenu i wolframu 1.0% do 10.0%,

manganu w zakresie 1.0%, krzemu 0.2% - 1.2%, są także

obecne pewne dodatki wanadu, berylu, kobaltu i niklu.

Najczęstszymi zastosowaniami stali narzędziowych do pracy

na gorąco jest wytwarzanie: matryc do pras i kuźniarek,

stempli do spęczniania, trzpieni i ciągadeł do przeciągania

na gorąco rur i prętów, bębnów walcarek, noży, przebijaków

do gorących blach itp.

Stal szybkotnąca

Stal szybkotnąca - stal stopowa narzędziowa używana

do wytwarzania narzędzi do obróbki skrawaniem przy

dużych prędkościach skrawania. Wymaga się od nich

zachowania twardości i kształtu, aż do temperatury

+600°C. Cechę tę realizuje się przez zastosowanie

dodatków stopowych - węgla 0.75% - 1.3%chromu 3.5 % -

5.0%, wolframu 6% - 19%, wanadu 1.0% - 4.8%,

molibdenu 3.0% do 10%, a w niektórych gatunkach także

i kobaltu 4.5% - 10.0%, oraz odpowiednią obróbkę

cieplną. W jej czasie dokonuje się wyżarzania, tak by

dodatki stopowe utworzyły związki z węglem, tzw.

węgliki, które w znacznym stopniu muszą się rozpuścić w

ferrycie. Wymaga to bardzo uważnej i długotrwałej

obróbki.

Polska Norma wymienia szereg stali szybkotnących,

miedzy innymi SW18, SW7M, SW12C, SKC, SK5V, SK5M,

SK8M,

SK10V.

Stal szybkotnącą używa się do wytwarzania noży

tokarskich,

frezów,

wierteł

i

innych

narzędzi

skrawających nagrzewających się w czasie pracy do

wysokich temperatur.

PN

EN

W.nr

AISI

NC6

-

-

-

NC10

-

-

-

NC11

X210Cr12

1.2080

~D3

NC11LV

X160CrMoV1

2 1

1.2379

D2

NMV

90MnV8

1.2842

O2

NW1

-

1.2414

F1

NZ2

45WCrV8

1.2542

S1

NZ3

55WCrV8

1.2550

~S1

N8E

CT80

1.1525

~W1-8A

N9E

CT90

1.1830

W1-81/2A

N12E

CT120

1.1663

W1-111/2A

WCL

X37CrMoV51 1.2343

H11

WCLV

X40CrMoV51

1

1.2344

H13

WNL

~55NiCrMoV

7

1.2713

~L6

WLV

30CrMoV121

1

1.2365

H10

SW7M

HS6-5-2

1.3343

M2

SW18

HS18-0-1

1.3355

T1

SK10V

HS10-4-3-10 1.3207

-

STAL NARZĘDZIOWA

NMV - stal narzędziowa przeznaczona na noże,

stemple, wykrojniki, płyty tnące o złożonym

kształcie, rozwiertaki, przeciągacze, gwintowniki,

narzynki, szczęki do nacinania gwintu, frezy do

drewna oraz noże talerzowe do cięcia papieru i

skóry.

NZ3 - stal narzędziowa przeznaczona na

przebijaki, przecinaki, matryce, stemple, noże do

cięcia drewna i metali, dłuta pneumatyczne,

przecinaki, matryce do pracy na zimno, formy do

gięcia, rolki do prostownic.

N8E - Stal narzędziowa niestopowa na matryce i

stemple do pracy na zimno, dłuta i piły taśmowe do

drewna, przebijaki, noże do nożyc do cięcia na

zimno.

N9E - Stal narzędziowa niestopowa. Narzędzia

do obróbki twardego drewna i niektórych stopów o

dobrej skrawalności, np. gwintowniki i rozwiertaki,

oraz niektóre matryce do pracy na zimno.

N10E - Stal narzędziowa niestopowa. Narzędzia

skrawające z małą szybkością, niezbyt obciążone:

wiertła, frezy, rozwiertaki, narzynki, gwintowniki,

piłki do metali, matryce, stemple, znakowniki, płyty

okrojnikowe, wykrojnikowe, oraz narzędzia do

obróbki kamieni.

Współcześnie stale narzędziowe, szczególnie te

wysokiej jakości, wypierane są przez stellit i węgliki

spiekane.

Stellit

Stellit - stop odlewniczy kobaltu – do 10%, chromu -

25 %do 30% i wolframu 35% - 50% zawierający

często także domieszki węgla – 2% do 4%, żelaza i

molibdenu. Stellity charakteryzują się bardzo wysoką

twardością, do 60HRC, a zarazem kruchością,

wykazują dużą odporność na ścieranie i na wysokie

temperatury (do 900°C).

Produkty ze stellitu odlewa się i nie wymagają one

żadnej obróbki cieplnej.

Stellity wykorzystuje się do produkcji najwyższej

jakości narzędzi, części silników spalinowych oraz

innych elementów pracujących w ekstremalnych

warunkach ciepłych.

Stellity wzięły swoją nazwę od stelle, co w łacinie

oznacza "gwiazda". Badacze struktur zauważyli

bowiem

charakterystyczne

gwiazdy

o

ostro

zarysowanych

kształtach

w strukturze

mikro

badanych przekrojów stopów kobaltu.

Węglik spiekany

Węglik

spiekany

–

materiał

konstrukcyjny uzyskany z węglików takich

metali jak wolfram, tytan, rzadziej tantal,

niob, cyrkon, chrom metodami metalurgii

proszkowej. Rozdrobnione węgliki ulegają

sprasowaniu,

przy

wysokich

temperaturach

i

ciśnieniu.

Spoiwem

węglików spiekanych jest kobalt, czasem

nikiel lub wanad. Elementy wykonane z

węglików spiekanych charakteryzują się

wysoką

odpornością

na

ścieranie,

twardością i są mniej kruche od stellitów.

Węgliki

spiekane

zachowują

swoje

charakterystyki do temperatury 1000°C.

Zastosowane jako narzędzia do obróbki

skrawaniem pozwalają na wielokrotne

zwiększenie prędkości skrawania. Nadają

się

do

obróbki

skrawaniem

takich

materiałów jak porcelana, stal hartowana,

żeliwo białe itp. Używane są także do

zbrojenia narzędzi górniczych.

Wadą węglików jest ich kruchość oraz wysoka cena,

co powoduje, że z reguły nie wykonuje się z tego

materiału całego narzędzia a tylko niewielkie płytki

przytwierdzone do korpusu narządzi skrawających

w miejscu ostrza i do tego celu są używane

najczęściej. Z korpusem mogą być łączone:

trwale, przez lutowanie – po zużyciu płytki są wtedy

ostrzone,

co

jest

operacją

czasochłonną

i

kosztowną;

rozłącznie, przez różnego rodzaju mechaniczne

mocowanie (płytki wieloostrzowe) – po zużyciu

zmienia się ostrze lub wymienia płytkę.

Płytki wieloostrzowe najczęściej powleka się

warstwami TiC, TiC i Al

2

O

3

, TiC i Al

2

O

3

i dodatkowo

trzecia warstwa TiN lub wielowarstwowo w różnych

kombinacjach tych materiałów. Istnieje metoda

dodatkowego zwiększenia trwałości płytki przez

nagniatanie.

Węglików

spiekanych

używa

się

także

do

wytwarzania

oczek

przeciągarek

i

głowic

wiertniczych.

Gatunek

Skład

chemiczny

± 0,2 %

Twardość

HV

Wytrzymałoś

ć

MPa

K10

WC 94%, Co

6 %

1 600

1 800

K20

WC 94 %, Co

6 %

1 500

2 000

K30

WC 91%, TaC

1%, Co 8 %

1 500

2 300

B25

WC 90,5 %,

Co 9,5%

1 250

2 500

P10

WC 78%, TiC

16%, Co 6%

1 600

1 450

Własności węglików

spiekanych

Stale szwedzkie

nazwa stali

Polska

norma (PN)

norma

AISI

DIN

zastosowanie

ARNE

NMWV

O1

1.2510

do pracy na

zimno

RIGOR

NCLV

A2

1.2363

do pracy na

zimno

SVERKER 21

NC11LV

D2

1.2379

do pracy na

zimno

SVERKER 3

NC11 + W (D6)

(1.2436,1.2

080)

do pracy na

zimno

SLEIPNER

do pracy na

zimno

CALMAX

1.2358

do pracy na

zimno

CARMO

1.2358

do pracy na

zimno

COMPAX

S7

do pracy na

zimno

ROLTEC (semi

proszkowa)

do pracy na

zimno

WEARTEC

(semi

proszkowa)

do pracy na

zimno

VENADIS 4

(stal

proszkowa)

do pracy na

zimno

VENADIS 6

(stal

proszkowa)

do pracy na

zimno

VENADIS 10

(stal

proszkowa)

do pracy na

zimno

VENADIS 23

(stal

proszkowa::

ASP2023)

(SW7M)

M3:2

1.3344

do pracy na

zimno

VENADIS 30

(stal

proszkowa)

M3:2+Co

do pracy na

zimno

VENADIS 60

(stal

proszkowa)

(SK10V)

do pracy na

zimno

FERMO

do pracy na

zimno

CHIPPER

(1.2631)

do pracy na

zimno

TGH 2000

do pracy na

zimno

W ostatnich latach, obok różnych metod obróbki cieplnej,

chemicznej i elektrochemicznej stosowanych do modyfikacji

powierzchni narzędzi, polepszających ich odporność na

ścieranie i duże naciski powierzchniowe, rozwijane są

metody fizyczne, w których wykorzystuje się strumienie

jonów generowanych w próżni, zarówno do modyfikacji

warstwy wierzchniej jak i do wytwarzania warstwy nowego

materiału na powierzchni narzędzi.

Do tych propozycji, coraz częściej stosowanych w warunkach

przemysłowych, zaliczyć można:

- technikę inplantacji jonowej, która polega na

wprowadzeniu do warstwy wierzchniej atomów obcych w

postaci jonów o energii rzędu kilkudziesięciu keV, technikę

znaną pod nazwą platerowanie jonowe, w której strumień

jonów, generowanych w dziale jonowym jest wykorzystywany

do wytworzenia warstwy nowego materiału i/lub zmiany

struktury powierzchni,

- technikę jonowego rozpylania, gdzie strumień jonów

bombardujący tarczę powoduje rozpylenie jej materiału,

który następnie kondensuje się na powierzchni obrabianego

deta lu, ulepszanego narzędzia,

- technikę łukową, w której stałoprądowy łuk elektryczny

powoduje odparowanie materiału, źródła katody a następnie

osadzenie tego materiału na powierzchni obrabianego

narzędzia.

Wymienione

techniki

modyfikacji

powierzchni stosuje się często z

udziałem reagentów chemicznych,

takich jak: tlen, węgiel czy azot, co

umożliwia

wytworzenie

na

powierzchni związków chemicznych

tych pierwiastków, takich jak: tlenki,

węgliki czy azotki, a nawet po włoki

diamentopodobne.

Prezentowane

metody

mają

już

częściowe

zastosowanie

przemysłowe.

Oczywiście różnią się znacząco

kosztami ich wprowadzania. Należy

oczekiwać,

że

pojawią

się

rozwiązania

łączące

zalety

poszczególnych metod, a eliminujące

ich niedogodności.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

Wyszukiwarka

Podobne podstrony:

maszyny do obróbki plastycznej metali

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

Maszyny do obróbki plastycznej

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 02 n

C PLMaszyny do obrobki plastycznej

sciąga obróbka, Semestr IV PK, Semestr Letni 2012-2013 (IV), Technologie wytwarzania i przetwarzania

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 05 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 06 u

Obróbka Plastyczna, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierski

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 n

Materialy cw 8 obrobka plastyczna1

operator maszyn i urzadzen do obrobki plastycznej 812[01] z1 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 03 n

WSZECHWIEDZA OC, Politechnika Poznańska, Studia- materiały, Semestr 2, Obróbka plastyczna- wykłady,

więcej podobnych podstron