9.04.21

Foundry Section- Poznan Techic

al University

1

ODLEWNICTWO - 1

ODLEWANIE SKORUPOWE

9.04.21

Foundry Section- Poznan Techic

al University

2

SPECJALNE METODY ODLEWANIA

- FORMA JEDNORAZOWA

9.04.21

Foundry Section- Poznan Techic

al University

3

FORMOWANIE

SKORUPOWE

WYNALEZIONE W 1947 ROKU –

USA

WYNALAZCA – Cronnig

NAZWA PROCESU - PROCES „C”

9.04.21

Foundry Section- Poznan Techic

al University

4

FORMOWANIE

SKORUPOWE

Wykonywanie form odlewniczych , które

składają się z dwóch lub więcej cienkich

form skorupowych odlewanej części

Do wykonywania tych form stosuje się

masy ze spoiwem z żywic

termoutwardzalnych

Formy skorupowe są formami

jednorazowymi

9.04.21

Foundry Section- Poznan Techic

al University

5

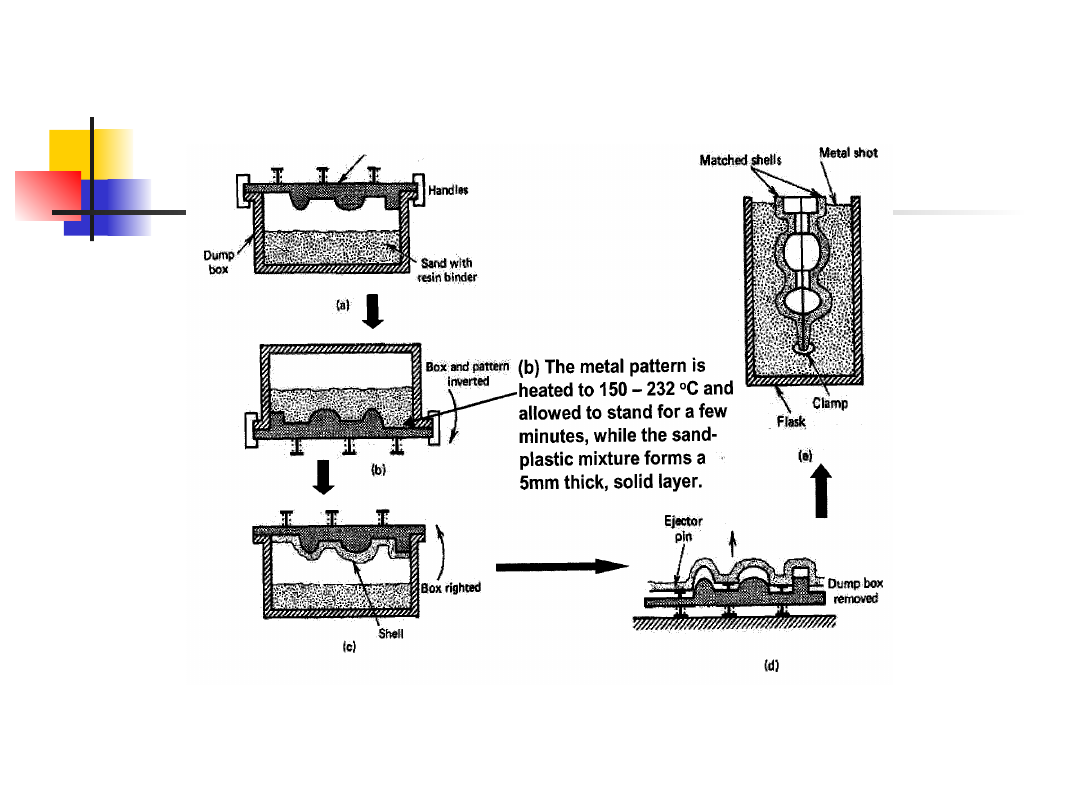

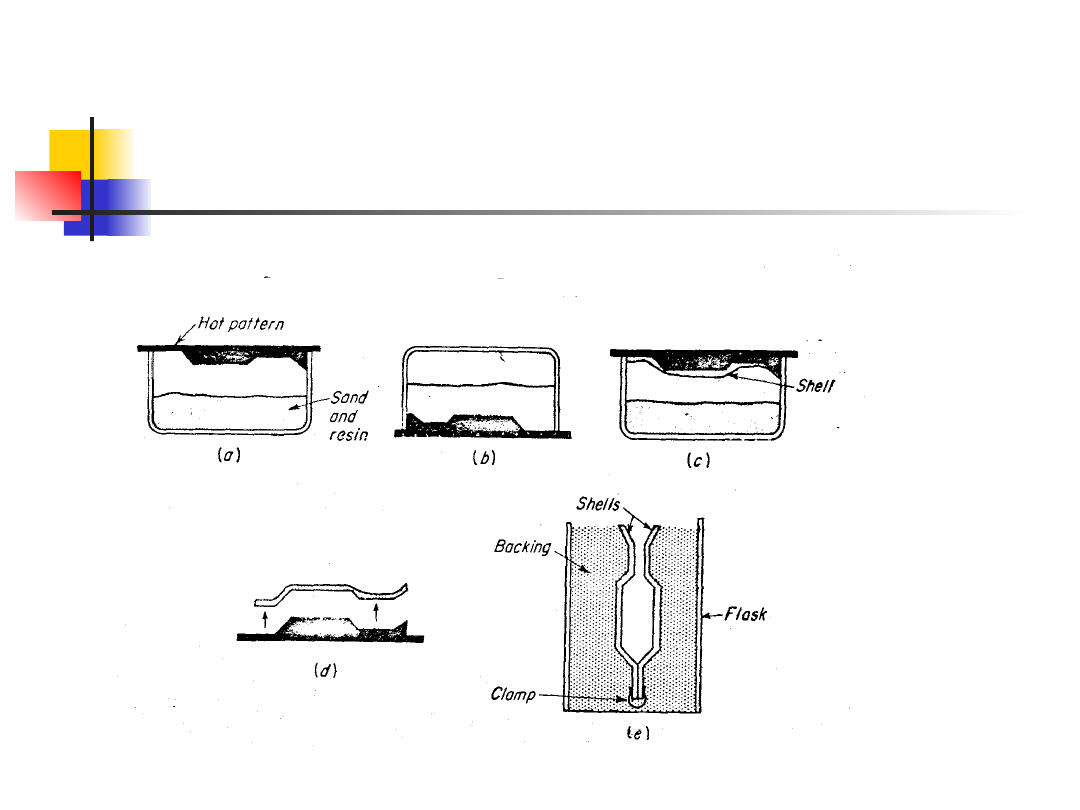

Formowanie skorupowe (1)

9.04.21

Foundry Section- Poznan Techic

al University

6

Formowanie skorupowe (2)

9.04.21

Foundry Section- Poznan Techic

al University

7

Formowanie skorupowe

Formy skorupowe zwykle posiadają grubość od 3 do 6

mm, odpowiednią twardość i są wygodne w składowaniu i

transporcie

Skorupy po złożeniu, przy wykorzystaniu odwzorowanych

elementów ustalających, odtwarzają kształt odlewu,

Łączone są poprzez klejenie lub specjalnymi zaciskami,

Zalewne są metalem po połączeniu w pozycji poziomej lub

pionowej,

Formy skorupowe mogą być składane w przyrządach lub w

celu zwiększenia wytrzymałości formy umieszczone w

pojemniku i zasypane piaskiem kwarcowym lub śrutem

metalowym

9.04.21

Foundry Section- Poznan Techic

al University

8

Płyty modelowe do

formowania skorupowego

Wykonane są z żeliwa lub stali,

Płyty ze stopów aluminium mogą być

stosowane do wytwarzania form dla małych

odlewów,

Nagrzewane są w czasie procesu do

temperatury dochodzącej do 450

o

C

W płycie modelowej jest zamontowany system

wypychaczy służący do oddzielenia skorupy od

płyty modelowej po procesie utwardzenia

formy.

9.04.21

Foundry Section- Poznan Techic

al University

9

Masy do wykonywania form

skorupowych

Piasek kwarcowy

Żywica fenolowo-formaldehydowa – 4-8%

Utwardzacz - 10-12%

Środek zwilżający - 0.1%

lub

Piasek kwarcowy powlekany żywicą

gotowy do wykonywania form bez

konieczności przygotowania masy

9.04.21

Foundry Section- Poznan Techic

al University

10

Proces technologiczny

wykonywania form

skorupowych

Masa formierska narzucana jest na podgrzaną

płytę modelową lub rdzennicę ,

Temperatura podgrzania płyty modelowej waha się

od 220 do 300

o

C,

Wymagany czas kontaktu masy z podgrzaną płytą

modelową ,niezbędny do przebiegu procesu

wiązania, wynosi od 5 do 20 sekund

Płyta modelowa wraz ze skorupą umieszczana jest

w piecu nagrzanym do temperatury od 300 do

400

o

C w celu ostatecznego utwardzenia skorupy

Oddzielenie skorupy od płyty jest ułatwione przez

zainstalowanie systemy wypychaczy.

9.04.21

Foundry Section- Poznan Techic

al University

11

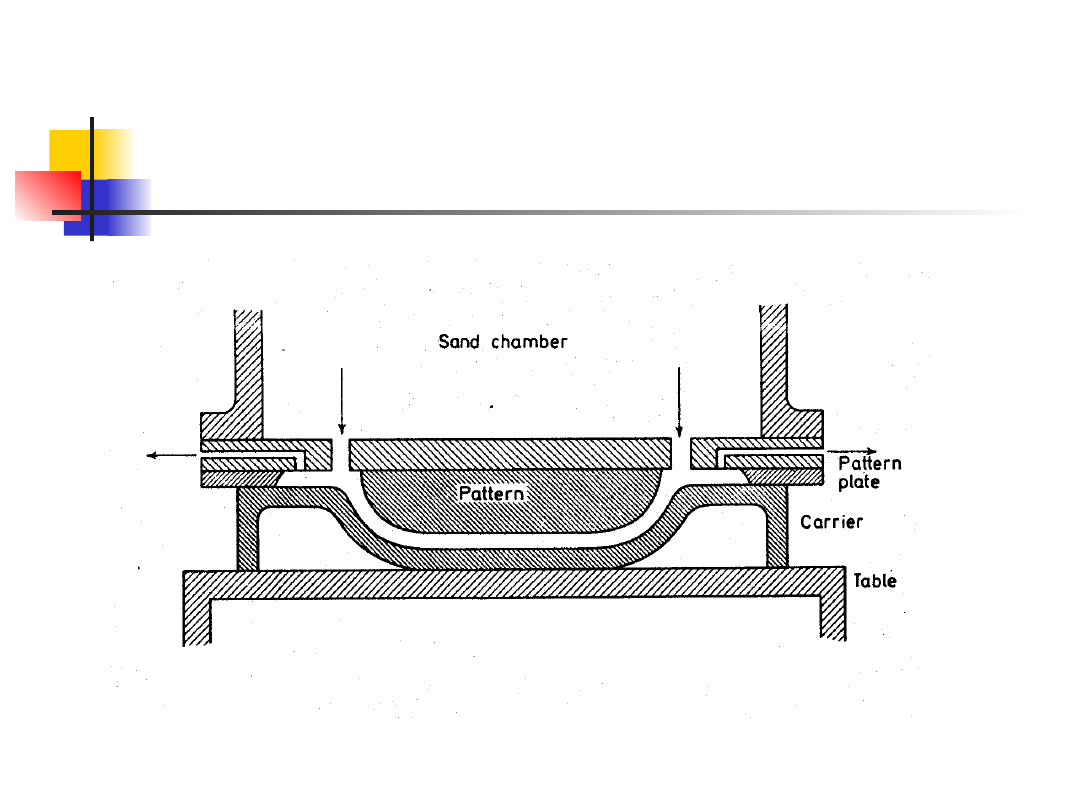

Formowanie skorupowe -

proces „D” – Proces Dieterta

Masa formierska jest

wdmuchiwana do formy przy

użyciu nadmuchiwarki poprzez

system otworów w głowicy

nadmuchiwarki,

Uzyskujemy cienkie ścianki formy

o stałej grubości ,

9.04.21

Foundry Section- Poznan Techic

al University

12

Formowanie skorupowe

-PROCES „D”- Proces Dieterta

9.04.21

Foundry Section- Poznan Techic

al University

13

Metale i stopy odlewane

do form skorupowych

Większość metali i stopów

technicznych za wyjątkiem

następujących metali i stopów:

ołów i jego stopy,

stopy magnezu i tytanu,

stopy berylu,

stopy żaroodporne i stopy cyrkonu.

9.04.21

Foundry Section- Poznan Techic

al University

14

Ekonomiczność procesu

Wydajność 500-1000szt./ godz.

Czas przygotowania produkcji od kilku dni do

kilku tygodni w zależności od stopnia

skomplikowania i wagi,

Stopień utylizacji wybitych form – wysoki,

uzysk – stosunkowo wysoki.

Proces łatwy do automatyzacji,

Możliwość stosowania form wielo wnękowych,

Koszt spoiwa / ilości masy- niewiele większy

niż przy klasycznych masach

9.04.21

Foundry Section- Poznan Techic

al University

15

Ekonomiczność procesu

Przydatność w produkcji średnio – i

wielko- seryjnej,

Nakłady na 1 szt. wyprodukowanego

odlewu - średnie,

Niskie lub średnie koszty robocizny,

Niskie lub bardzo niskie ( brak)

koszty procesu wykańczania odlewu

9.04.21

Foundry Section- Poznan Techic

al University

16

Zakres zastosowania

małe części mechaniczne o dużej

precyzji,

obudowy skrzyni przekładniowej,

głowice cylindrowe,

Łączniki , korbowody,

9.04.21

Foundry Section- Poznan Techic

al University

17

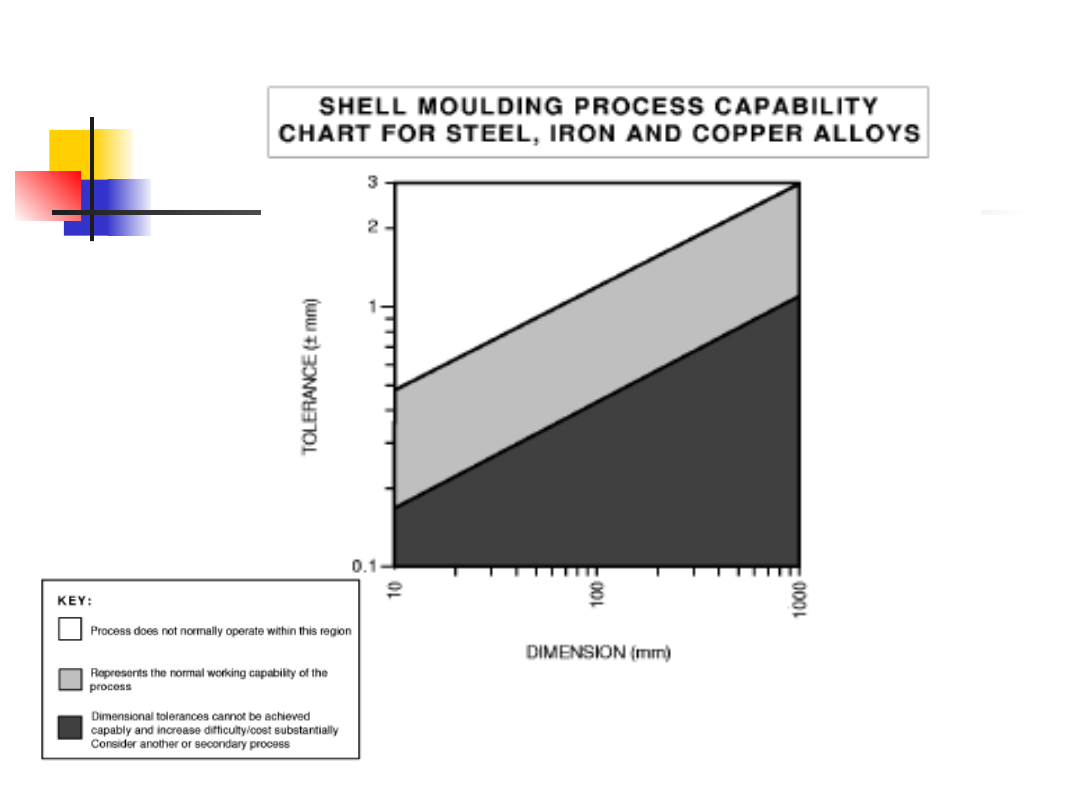

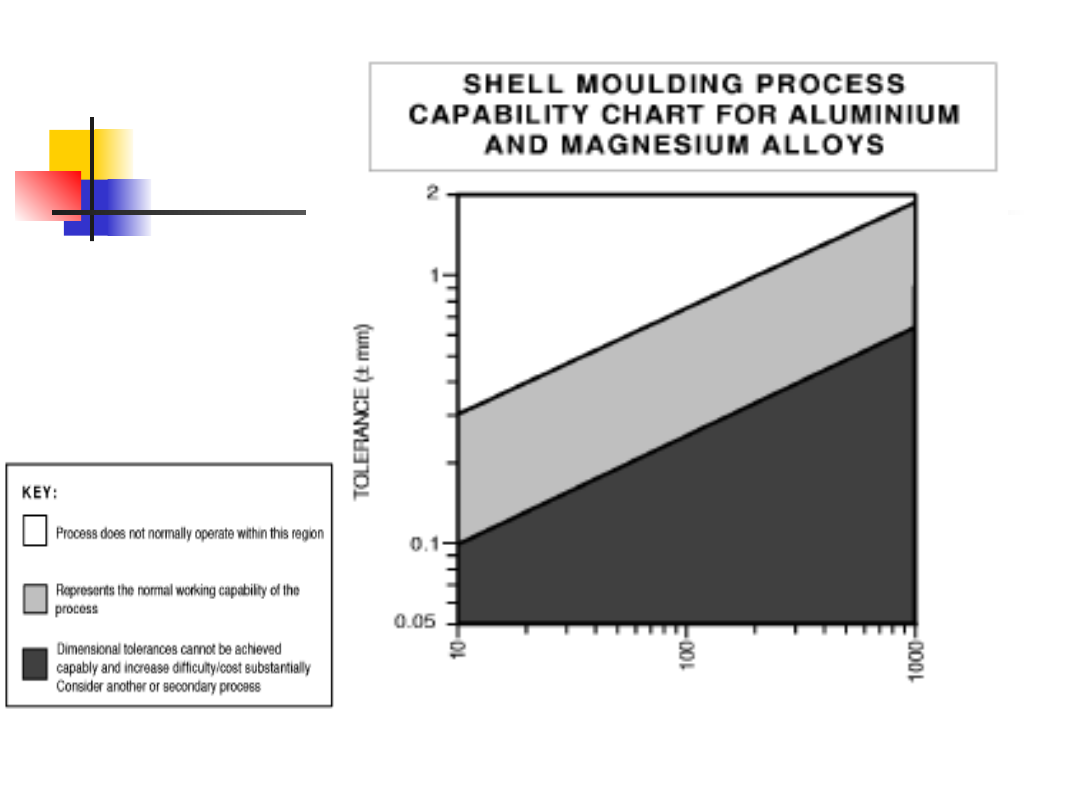

Formowanie skorupowe

Zalety

duża dokładność wykonania odlewów (tolerancja

wymiarowa 0.3-0.4 mm na odcinku pomiarowym 50 mm),

dobra jakość powierzchni (Ra30 m – zwykle poniżej 15

m ),

możliwość zastosowania rdzeni i ochładzalników

możliwość obniżenia kosztu oczyszczania powierzchni

odlewów i obróbki mechanicznej,

stosowane w produkcji seryjnej i masowej

skorupy nie pochłaniają wody w okresie składowania (łatwe

do magazynowania),

Minimalna grubość ścianki – 1,5 mm,

Waga odlewów 10g – 100kg – zwykle poniżej 20 kg.

9.04.21

Foundry Section- Poznan Techic

al University

18

Formowanie skorupowe

Wady

Wysokie początkowe koszty wykonania

oprzyrządowania do wykonywania form

i zakupu specjalistycznych urządzeń do

wykonywania formowania skorupowego,

Wyższe koszty stosowanej masy

formierskiej ( spoiwo na bazie żywicy )

Ograniczenie masy i wymiarów

gabarytowych wykonywanych odlewów

9.04.21

Foundry Section- Poznan Techic

al University

19

9.04.21

Foundry Section- Poznan Techic

al University

20

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

Wyszukiwarka

Podobne podstrony:

Unit 1 Odlewanie kokilowe

Unit 1(1)

Unit 5

Unit 5

Unit 2(1)

Unit 6

Unit 9 2

Unit 8

Unit 6(2)

Unit 1(2)

Unit 2

access 4 progress check unit 6,7,8, Access 4 Progress Check 6

więcej podobnych podstron