P R A C E N A U K O W E P O L I T E C H N I K I W A R S Z A W S K I E J

z. 64

Transport

2008

Joanna JASI

ŃSKA

1

, Andrzej

ŚWIDERSKI

2

Zakład Systemów Jako

ści i Zarządzania

02-010 Warszawa, ul. Nowowiejska 26

1

joanna.jasinska@zsjz.pl,

2

andrzej.swiderski@zsjz.pl

METODYKA OCENY RYZYKA W ZAPEWNIENIU JAKO

ŚCI

SYSTEMÓW LOGISTYCZNYCH

Streszczenie

W referacie omówiono istot

ę i metodykę dokonywania oceny ryzyka z punktu widzenia zapewnienia

jako

ści systemów logistycznych. Zaprezentowano wybrane, możliwe do zastosowania metody oceny z zakresu

in

żynierii jakości, inżynierii produkcji i statystyki matematycznej. Przedstawiono przykład ich praktycznego

zastosowania podczas realizacji remontu

śmigłowca. Szczególną uwagę zwrócono na wykorzystanie diagramu

Ishikawy, wykresu Pareto-Lorenza oraz metody FMEA - narz

ędzi wspomagających podejmowanie decyzji

w procesach realizacyjnych.

Słowa kluczowe: ocena ryzyka, system logistyczny, jako

ść, zapewnienie jakości.

1. WPROWADZENIE

Wszelkie procesy logistyczne mo

żna rozpatrywać w ujęciu systemowym. Na system

logistyczny (SL) mog

ą składać się m.in. podsystemy: produkcji, magazynowania, dystrybucji,

handlu, dowozu, eksploatacji i konsumpcji [2]. SL jest zatem zbiorem procesów (i relacji

mi

ędzy nimi) zachodzących w jego obrębie. Może więc obejmować: organizację, planowanie,

kontrol

ę i realizację przepływu towarów z miejsc ich wytworzenia (zakupu), poprzez

produkcj

ę i dystrybucję do odbiorcy [1].

Przyjmuj

ąc za podstawę powyższe rozważania, jakość SL J jest funkcją jakości ich

elementów (w tym podsystemów, czy procesów):

)

,

,

,

,

,

(

k

e

h

d

m

p

j

j

j

j

j

j

f

J

=

(1.1)

gdzie:

p

j

- jako

ść procesu produkcji,

m

j - jako

ść procesu magazynowania,

d

j - jako

ść procesu dystrybucji,

h

j - jako

ść procesu handlowego,

e

j - jako

ść procesu eksploatacji,

k

j - jako

ść procesu konsumpcji.

Tym samym, od jako

ści poszczególnych elementów SL zależy jakość całego systemu.

Jednym z elementów zapewnienia jako

ści [16] SL, jest ocena ryzyka. Przeanalizowanie zatem

Joanna

Jasi

ńska, Andrzej Świderski

istotnych

źródeł ryzyka mających wpływ na realizację dowolnej usługi w ramach SL jest

wa

żnym i trudnym problemem. Brak ustalonej metodyki oceny ryzyka może być źródłem

bł

ędnych decyzji i dotkliwych konsekwencji finansowych.

2. ISTOTA OCENY RYZYKA W ZAPEWNIENIU JAKO

ŚCI SL

Zgodnie z [7,8], ryzyko jest kombinacj

ą prawdopodobieństwa wystąpienia zagrożenia

podczas realizacji usługi w ramach SL i jego negatywnego skutku oddziaływania.

Na ocen

ę ryzyka składają się dwa zasadnicze elementy: szacowanie ryzyka (w tym

identyfikacja i analiza ryzyka) i sterowane ryzykiem (w tym planowanie, redukcja

i monitorowanie ryzyka.

Identyfikacja i analiza, w ramach szacowania ryzyka oraz planowanie, redukowanie

i

monitorowanie, w ramach sterowania ryzykiem, s

ą podstawowymi i koniecznymi

działaniami zabezpieczaj

ącymi przed niepożądanymi skutkami funkcjonowania SL.

Eliminacja (je

śli to możliwe) lub minimalizacja ryzyka mają istotne znaczenie w utrzymaniu

wła

ściwej jakości SL.

Procedura post

ępowania, opisująca wymienione wyżej działania wymaga przywołania

niezb

ędnych metod oceny, głównie z zakresu inżynierii jakości [6,11,12,14], ale również

in

żynierii produkcji [3,10], czy statystyki matematycznej [4,15]. Ważnym jest, aby ocena była

sparametryzowana, a wi

ęc ilościowa. Tylko taka jest najbardziej wiarygodna i obiektywna. Do

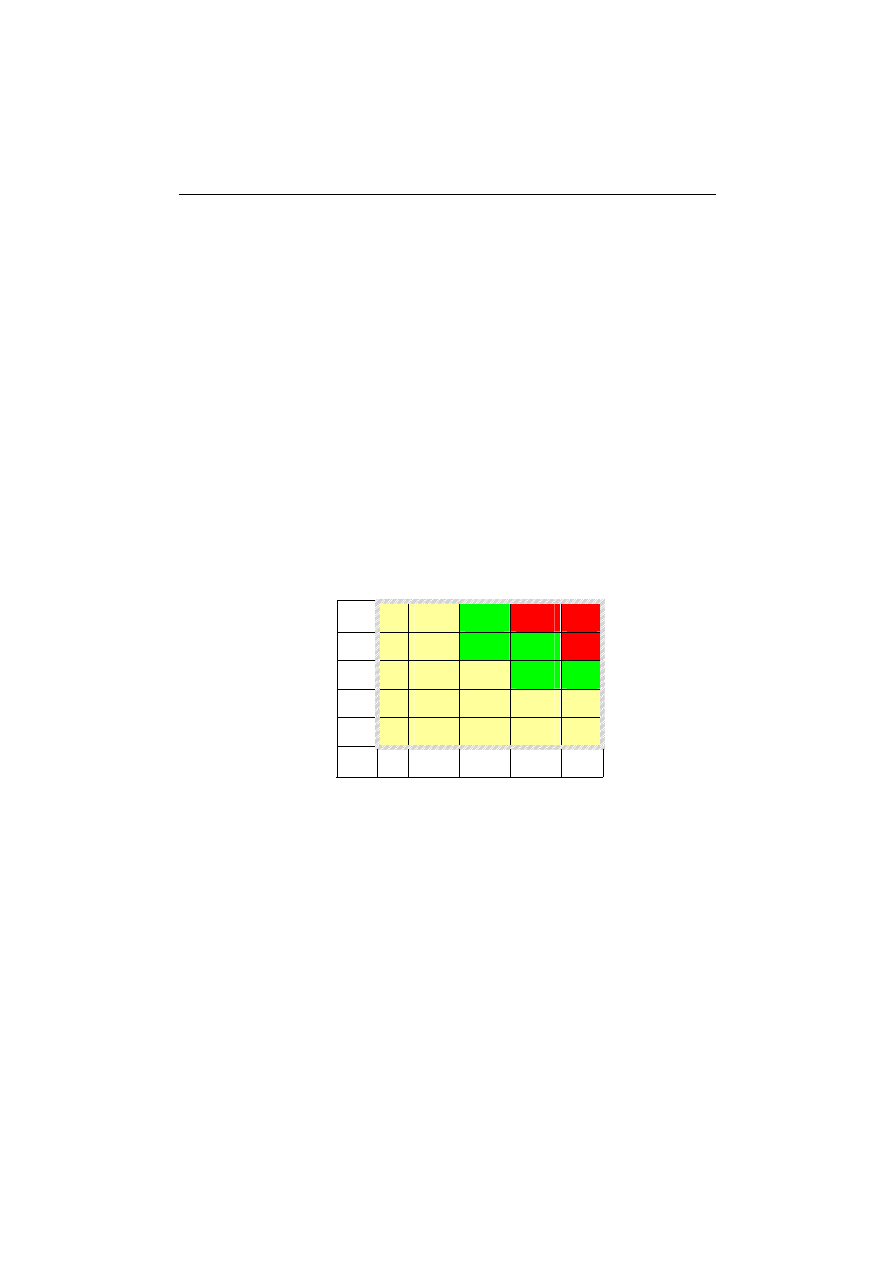

jej obiektywizacji mo

że posłużyć macierz ryzyka (rys. 1).

1

0

0.25

0.5

0.75

1

0.75

0

0.187

0.375

0.562

0.75

0.5

0

0.125

0.25

0.375

0.5

0.25

0

0.062

0.125

0.187

0.25

0

0

0

0

0

0

Skutek zagro

żenia

0 0.25 0.5 0.75 1

Prawdopodobie

ństwo wystąpienia zagrożenia

Rys. 1. Macierz ryzyka

Źródło: opracowanie własne

Poziom warto

ści 0,75 – 1 oznacza wysokie ryzyko, co w praktyce przekłada się na

wysokie prawdopodobie

ństwo wystąpienia zagrożenia lub istotny skutek zagrożenia. Taka

sytuacja mo

że wynikać np. z problemów z jakością i terminowością dostaw, niewłaściwym

nadzorowaniem procesów czy brakiem mo

żliwości spełnienia wymagań jakościowych klienta

zarówno pod wzgl

ędem parametrów technicznych jak i dotrzymania terminu realizacji.

Średnie ryzyko w zakresie wartości od 0,375 do 0,562 dotyczy istotnego

prawdopodobie

ństwa wystąpienia zagrożenia i umiarkowanego znaczenia jego skutków.

Najcz

ęściej identyfikuje się je w przypadku niestabilności procesów lub zidentyfikowania

niekorzystnych trendów oddziaływuj

ących na SL.

60

Metodyka oceny ryzyka w zapewnieniu jako

ści systemów logistycznych

Niski poziom ryzyka (0 - 0,25) wyst

ępuje w przypadku małego prawdopodobieństwa

wyst

ąpienia zagrożenia i nieistotnej wartości jego skutku. Ma to miejsce najczęściej, gdy

znana jest zmienno

ść procesu, przebieg jego jest ustabilizowany, a zagrożenia nie mają

wpływu na terminowo

ść realizacji.

Dobór metod jest uzale

żniony od dostępnych danych z realizacji SL, posiadanej wiedzy,

do

świadczenia, umiejętności oraz potrzeb. Zbyt duża liczba zastosowanych metod może

spowodowa

ć rozproszenie danych lub ich utratę. Wybór jednej, może okazać się

niewystarczaj

ący dla przedstawienia przejrzystego, pełnego i logicznego obrazu ryzyka.

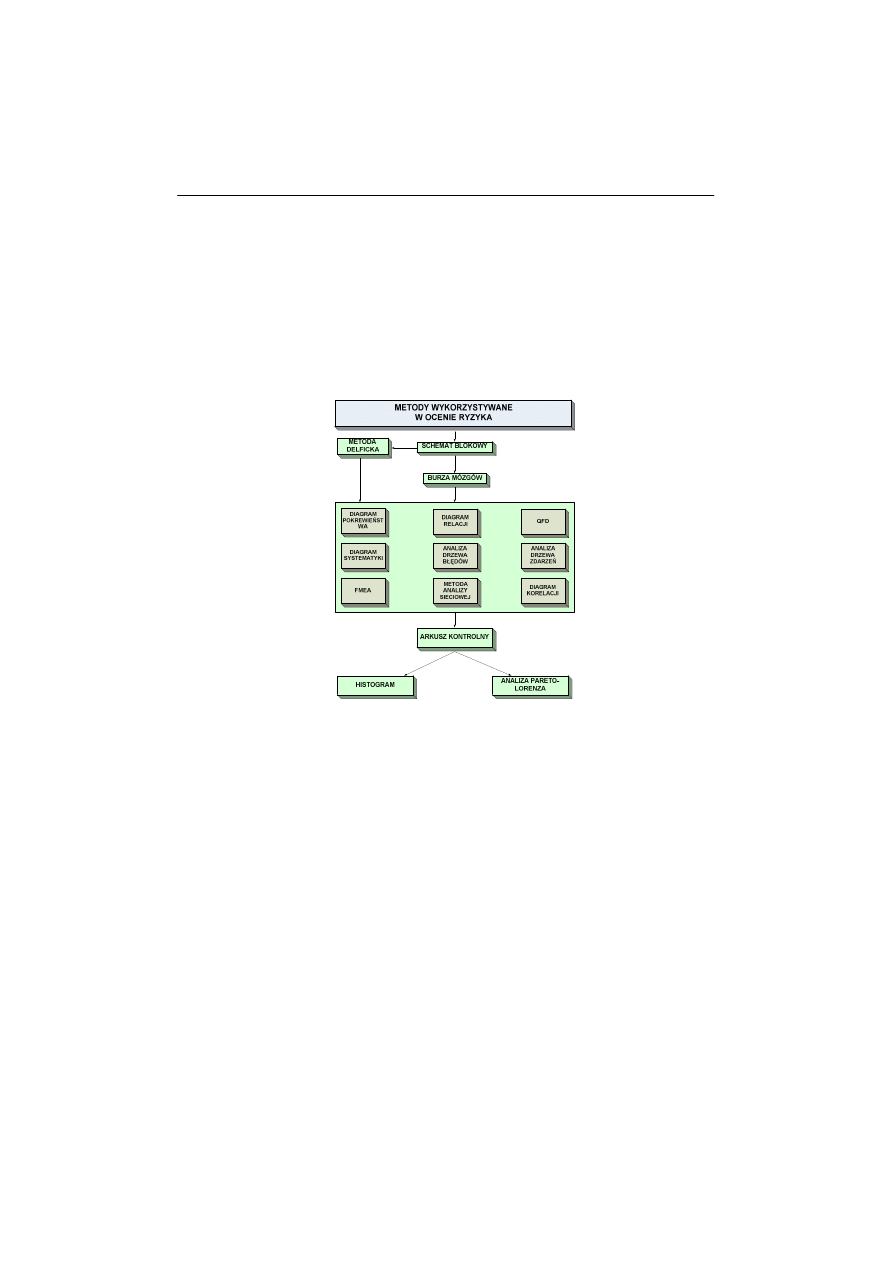

Poni

żej zestawiono metody, które mogą być wykorzystane w ocenie ryzyka w ramach

zapewnienia jako

ści SL (rys. 2).

Rys. 2. Metody wykorzystywane w ocenie ryzyka w ramach zapewnienia jako

ści SL

Źródło: opracowanie własne.

3. METODYKA OCENY RYZYKA – ANALIZA PRZYPADKU

Ocena ryzyka powinna by

ć realizowana w odniesieniu do wszystkich elementów SL,

głównie na etapach: projektowania, produkcji i zakupów w obszarach: technicznym,

technologicznym, kosztowym, terminowym oraz kompetencji personelu [7]. W miar

ę

potrzeby zakres analizy mo

że być rozszerzany o inne dziedziny. Stosowanie zróżnicowanych

metod uzale

żnione jest od stopnia skomplikowania techniczno – technologicznego wyrobu

(w tym usługi) oraz posiadanej wiedzy. Dane do szacowania i sterowania ryzykiem zbierane

s

ą na podstawie oceny zagrożeń występujących w realizacji wcześniejszych podobnych

przedsi

ęwzięć.

Podstawowymi metodami wykorzystywanymi w identyfikacji ryzyka jest burza mózgów

i schemat blokowy. W szczególnych przypadkach koniecznym staje si

ę zbieranie opinii

ekspertów lub tworzenie list pyta

ń kontrolnych. Porządkowanie i klasyfikacja poszczególnych

grup ryzyka odbywa si

ę z zastosowaniem schematu Ishikawy w połączeniu z metodą 5M

[6,11]. Otrzymane wyniki z kolei słu

żą do analizy skutków i prawdopodobieństw wystąpienia

tych zagro

żeń. W zależności od złożoności i „nowości” problemu stosowane są techniki takie,

61

Joanna

Jasi

ńska, Andrzej Świderski

jak QFD, FMEA czy diagram Pareto – Lorenza [11,14]. Przy rozwi

ązywaniu

skomplikowanych i wieloetapowych problemów oraz konieczno

ści oceny wpływu zależności

pomi

ędzy parametrami wyrobu na bezpieczeństwo użytkowania przydatne są różnego typu

diagramy (np. diagram pokrewie

ństwa, relacji, systematyki, matrycowy). Użyteczną metodą

w identyfikowaniu zagro

żeń są metody symulacyjne, takie jak: analiza drzewa błędów,

analiza drzewa zdarze

ń, czy wykres podejmowania decyzji, szczególnie w przypadkach

analizy systemów technicznych.

W procesach produkcji i zakupów szacowanie i sterowanie ryzykiem prowadzone jest

w oparciu o dane zebrane przy pomocy arkuszy kontrolnych w toku procesu. Na ich podstawie

tworzone s

ą karty kontrolne, histogramy, arkusze FMEA i diagram Pareto – Lorenza, których

analiza pozwalała na okre

ślenie prawdopodobieństwa i skutków zagrożeń w trakcie realizacji

przedsi

ęwzięcia.

Przy realizacji przedsi

ęwzięć wieloetapowych i długofalowych przydatna może być

metoda analizy sieciowej PERT, która umo

żliwia optymalizację czasu trwania

poszczególnych etapów z uwzgl

ędnieniem potencjalnych problemów związanych z jakością

i terminowo

ścią dostaw, efektywnością, pracownikami i zasobami materialnymi.

Dla potrzeb analizy, praktyczne zastosowanie ww. metod oceny ryzyka przedstawiono

na przykładzie realizacji remontu

śmigłowca Mi-8 SAR.

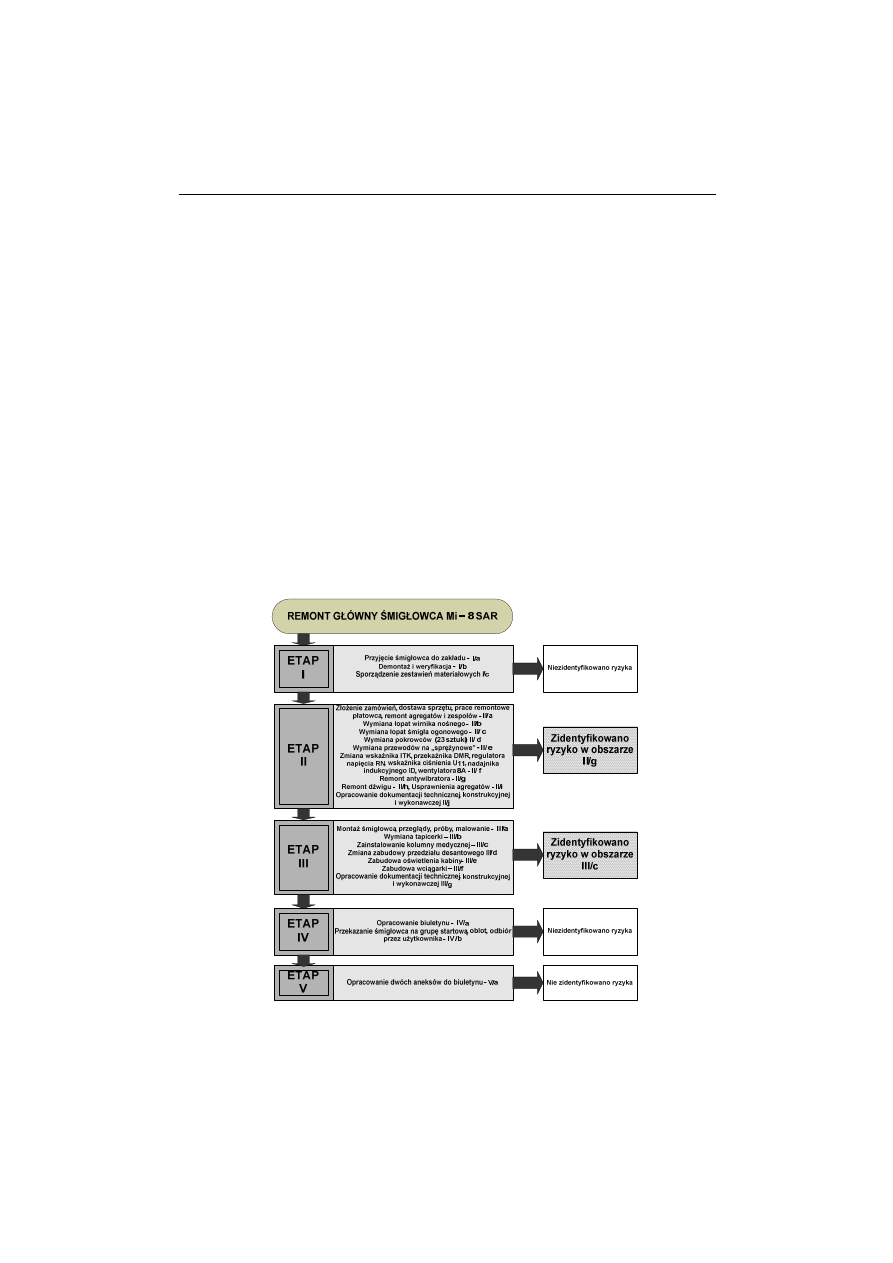

Szacowanie ryzyka rozpocz

ęto od określenia działań związanych z remontem.

Procedur

ę kolejności zadań przedstawiono na schemacie blokowym (rys. 3).

Rys. 3. Schemat blokowy procesu remontu

śmigłowca Mi-8 SAR

Źródło: opracowanie własne.

62

Metodyka oceny ryzyka w zapewnieniu jako

ści systemów logistycznych

Podczas burzy mózgów, na podstawie wyników z analizy przebiegu procesu remontu,

zdefiniowano potencjalne zagro

żenia, jakie mogłyby wystąpić i mieć wpływ na właściwe

pó

źniejsze funkcjonowanie śmigłowca i jego zespołów. Zaliczono do nich:

• instalację antywibratora (zgodnie z biuletynem konstrukcyjno – eksploatacyjnym dla

śmigłowca Mi- 8 dotyczącym zabudowy na śmigłowiec antywibratora typ 1 lub typ 2),

• instalację kolumny medycznej,

• zakup piasty wirnika nośnego.

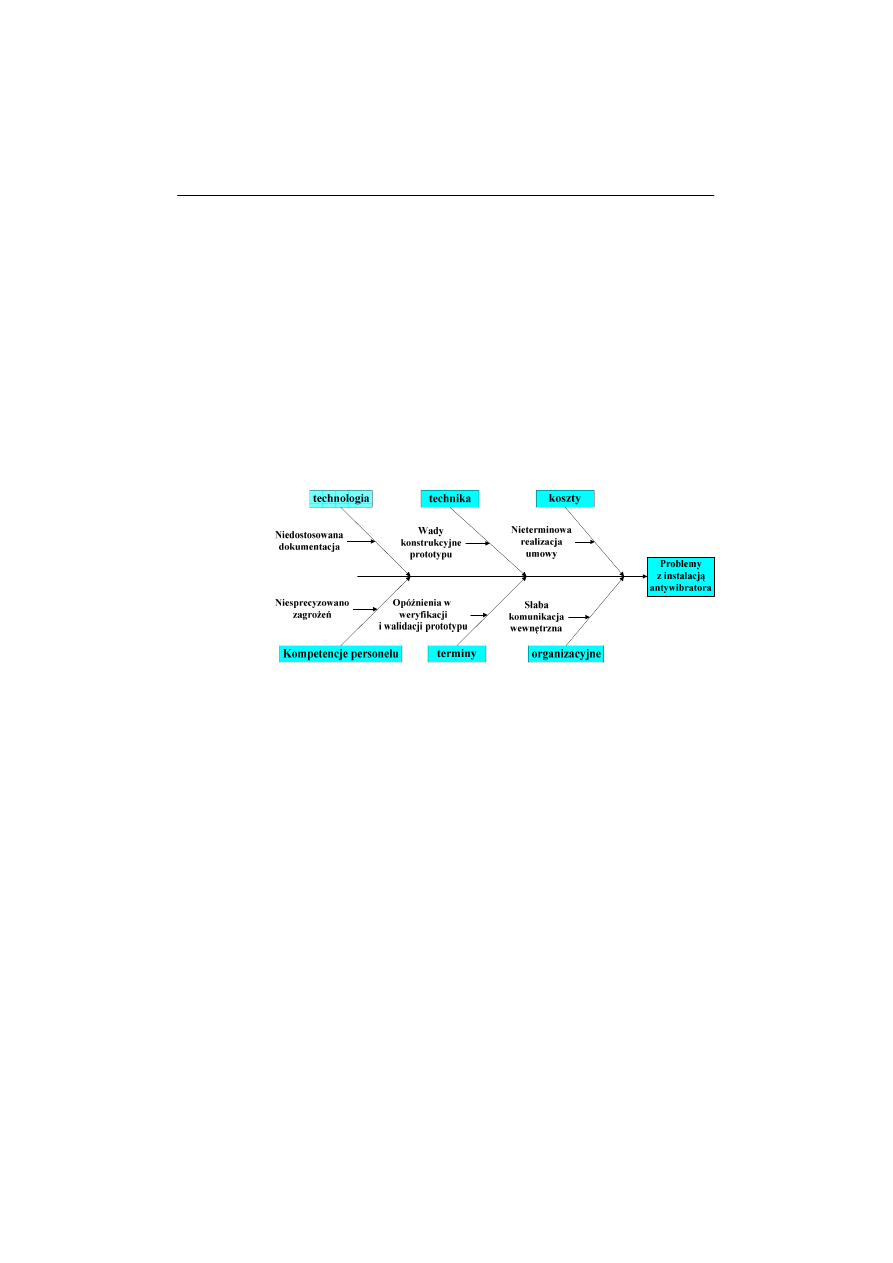

W uporz

ądkowaniu i zaklasyfikowaniu zidentyfikowanych zagrożeń do poszczególnych

obszarów w zakresie remontu antywibratora oraz instalacji kolumny medycznej umo

żliwiło

wykorzystanie diagramu Ishikawy. Przykład diagramu Ishikawy dla zidentyfikowania

problemów z instalacj

ą antywibratora przedstawiono na rys. 4.

Rys. 4. Diagram Ishikawy dla instalacji antywibratora

Źródło: opracowanie własne.

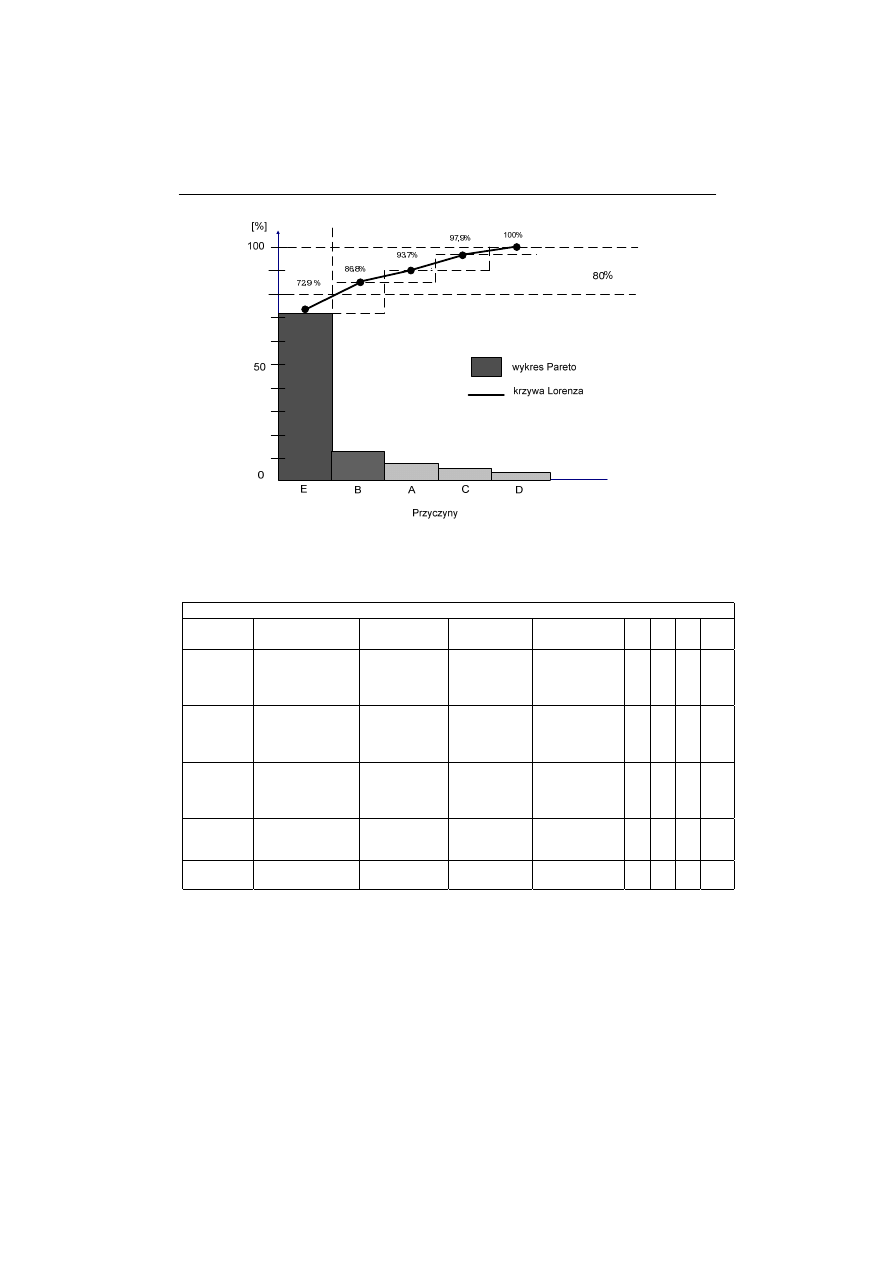

Zastosowanie analizy Pareto - Lorenza umo

żliwiło uszeregowanie najczęściej

pojawiaj

ących się wad konstrukcyjnych antywibratora (rys. 5), do których należą:

A – brak rozpórek – uszkodzenia ruchomych elementów,

B – uszkodzenia mechaniczne antywibratora,

C – p

ęknięcie ramion piasty wirnika nośnego,

D – p

ęknięcie obudowy antywibratora,

E – korozja powierzchniowa antywibratora (ujawniona w czasie przegl

ądu przed montażem).

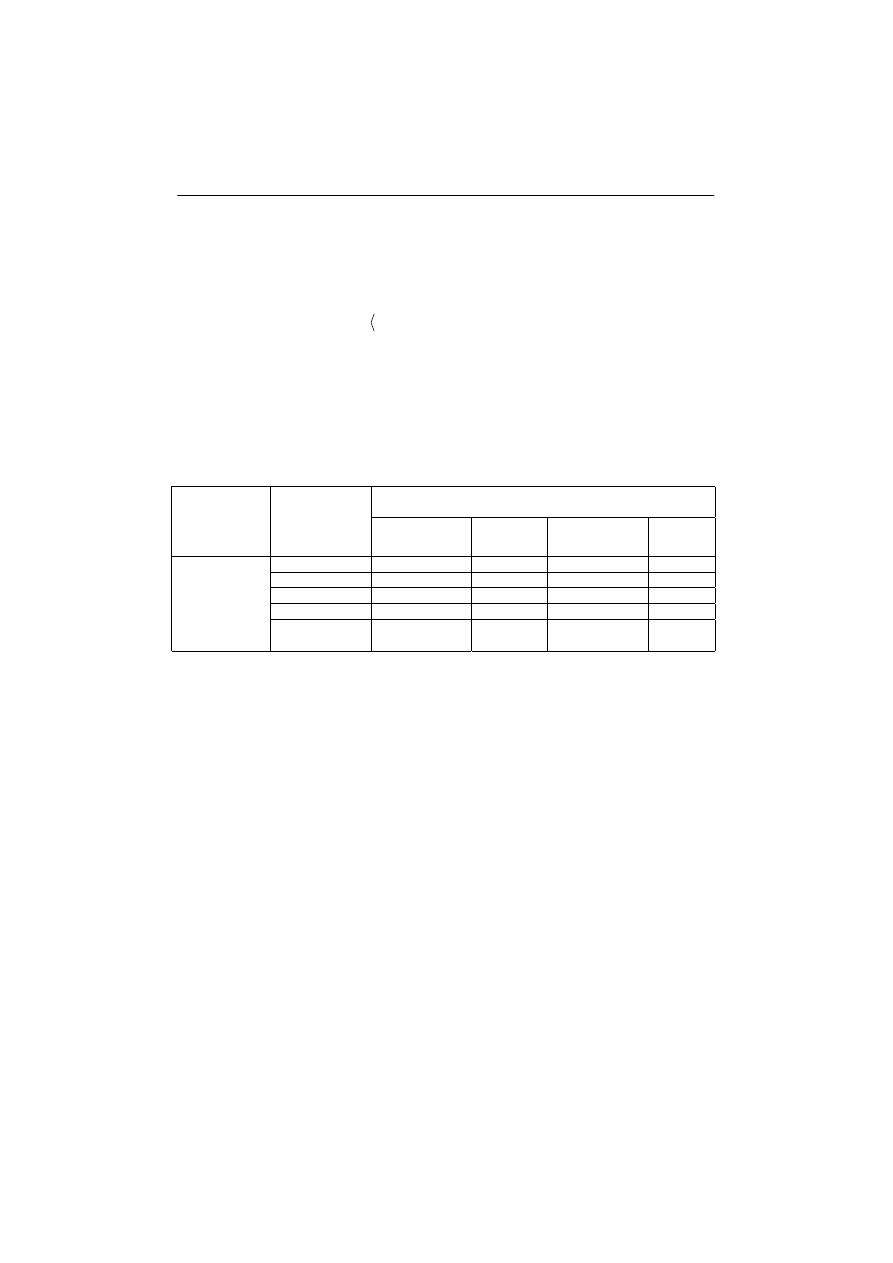

Uzyskane wyniki z wcze

śniej zastosowanych metod posłużyły do wypełnienia „Kart

FMEA” dla procesów projektowania, produkcji i zakupów. Przykładow

ą kartę dla procesu

projektowania antywibratora przedstawiono w tablicy 1. Punktacja (w skali 1 – 10), dokonana

przez zespół ekspertów (technologów, konstruktorów, specjalistów zapewnienia jako

ści,

logistyków, itp.), metod

ą „burzy mózgów”, oparta była na zasadach przyjętych w teorii

metody FMEA [6,11,12,14]

63

Joanna

Jasi

ńska, Andrzej Świderski

20%

Skut

ki

Rys. 5. Wykres Pareto i krzywa Lorenza dla potencjalnych wad konstrukcyjnych w instalacji antywibratora

Źródło: opracowanie własne.

Tablica 1. Karta FMEA dla procesu projektowania

Projektowanie – instalacja antywibratora

Aspekty

ryzyka

Przyczyna

Cz

ęstotliwość

P

Znaczenie

Z

Wykrywalno

ść

T

P Z T R

Terminy

Opó

źnienia

w przeprowadzeniu

weryfikacji

i walidacji prototypu

Średnia

Nieterminowa

realizacja

umowy

Bardzo wysoka

(monitoring

procesu)

6 10 1 60

Koszty

Nieterminowo

ść

realizacji umowy

Du

ża

Zwi

ększenie

kosztów

realizacji

umowy

Bardzo wysoka

(monitoring

procesu)

8 9 1 72

Technologia

Niespójna

dokumentacja

techniczna z

technologiczn

ą

Bardzo du

ża

Problemy z

instalacj

ą

Bardzo wysoka

(przegl

ąd

dokumentacji)

10 10 2 200

Technika

Wady konstrukcyjne

prototypu

Bardzo du

ża

Brak mo

żliwości

instalacji

Wysoka

(przegl

ąd

dokumentacji)

10 10 3 300

Kompetencje

personelu

- -

-

-

1 1 1 1

Źródło: opracowanie własne

Szczegółowo rozpatrzono przyczyny i skutki zidentyfikowanych zagro

żeń

z uwzgl

ędnieniem częstotliwości występowania P , znaczenia Z oraz poziomu

wykrywalno

ści T dla zidentyfikowanych wcześniej zagrożeń. Na tej podstawie wyznaczono

warto

ść ryzyka R , zgodnie z regułą 3.1.

T

Z

P

R

⋅

⋅

=

(3.1)

gdzie:

64

Metodyka oceny ryzyka w zapewnieniu jako

ści systemów logistycznych

R - warto

ść wyznaczonego ryzyka,

P - cz

ęstotliwość występowania zagrożenia,

Z - znaczenie dla klienta zidentyfikowanego zagro

żenia,

T - poziom wykrywalno

ści.

Ustalono,

że wartość ryzyka 100

〉

R

wskazuje na konieczno

ść podjęcia działań

zapobiegawczych, a warto

ść

)

100

;

36

⊂

R

- na rozwa

żenie zasadności ich podjęcia.

W zale

żności od wartości oszacowanego ryzyka, zgodnie z przyjętymi kryteriami oceny,

okre

ślono priorytety i kolejność realizacji zaproponowanych działań zapobiegawczych.

Zaplanowano odpowiednie zasoby do monitorowania i redukowania ryzyka, terminy realizacji

oraz wykonawców.

Zapisów dotycz

ących sterowania ryzykiem dokonywano w karcie sterowania ryzykiem

– tablica 2.

Tablica 2. Karta sterowania ryzykiem

Okre

ślenie wartości ryzyka po przeprowadzeniu działań

zapobiegawczych – obni

żających ryzyko

Projektowana

instalacja

Aspekty ryzyka

Cz

ęstotliwość

P

Znaczenie

Z

Wykrywalno

ść

T

Ryzyko

R

Terminy

1 1 1

1

Koszty

3 4 1

12

Technologia

3 3 1

9

Technika

2 3 1

6

Instalacja

antywibratora

Kompetencje

personelu

1 1 1

1

Źródło: opracowanie własne

Zastosowanie metody FMEA wymaga przetworzenia uzyskanych warto

ści ryzyka R

(np. poprzez opracowanie tabeli porównawczej) tak, aby były one spójne z ustalonymi

warto

ściami w macierzy kryterialnej ryzyka (rys. 1). Najczęściej, w nieskomplikowanych SL

nie ma potrzeby korzystania z metody FMEA. Wystarczy wykorzysta

ć w ocenie ryzyka

zale

żności pomiędzy prawdopodobieństwem wystąpienia zagrożenia i jego skutkiem bazując

jedynie na macierzy (rys. 1).

4. PODSUMOWANIE

Ryzyko jest zjawiskiem normalnym, a zarz

ądzanie nim - koniecznym do dynamicznego

rozwoju ka

żdej firmy. Doświadczenia autorów [7,8,9,16] potwierdzają potrzebę zarządzania

ryzykiem w realizacji przedsi

ęwzięć logistycznych w celu wyeliminowania ryzyka lub, o ile

jest to mo

żliwe, zredukowania go.

Wa

żnym problemem w podejmowaniu decyzji o przystąpieniu do realizacji

przedsi

ęwzięcia logistycznego jest więc właściwe podejście do oceny ryzyka, w tym

odpowiedni dobór metod w celu uzyskania wiarygodnych wyników. Maj

ąc wiedzę z zakresu

istoty działania danej metody, elementów wspólnych, ró

żnic i ograniczeń, wskazane jest

przeanalizowanie zalet i wad stosowanych metod, które w konsekwencji mog

ą zdeterminować

ich wła

ściwy wybór. Należy zaznaczyć, że metody zarówno opisowe jak i oparte na aparacie

matematycznym wzajemnie si

ę uzupełniają. Zastosowanie metod statystycznych wynika

z konieczno

ści monitorowania i analizy zmienności danych obserwowanych na różnych

65

Joanna

Jasi

ńska, Andrzej Świderski

etapach realizacji wyrobu. Nawet przy stosunkowo małej liczbie danych wykorzystanie

technik statystycznych pozwala na lepsze zrozumienie charakteru, zakresu i przyczyn

zmienno

ści, co ułatwia rozwiązywanie problemów.

LITERATURA

[1] Brzezi

ński M.: Logistyka w przedsiębiorstwie, wyd. Bellona, Warszawa 2006.

[2] Dworecki E., Berny J.: Logistyka racjonalnego działania, wyd. REPROGRAFF, Radom 2005.

[3] Feigenbaum A.V.: Total Quality Control Engineering and Management, wyd. Mc Graw-Hill,

New York 1961.

[4] Hryniewicz O.: Optymalne plany statystycznej kontroli jako

ści produkcji, wyd. PWN,

Warszawa 1983.

[5] IEC 62198:2001 Project risk management – Application guidelines.

[6] Ishikawa K.: Guide to Quality Control, wyd. Asian Productivity Organization, Tokyo 1987.

[7] Jasi

ńska J., Świderski A. Ryzyko w zapewnieniu jakości technicznych środków transportu,

Mi

ędzynarodowa Konferencja Naukowo-Techniczna „Transport XXI w.”, Politechnika

Warszawska, Komitet Transportu PAN, Stare Jabłonki 2007.

[8] Jasi

ńska J., Świderski A.: Problemy oceny ryzyka w procesach realizacji wyrobów w aspekcie

wymaga

ń AQAP, Problemy Jakości nr 1, Warszawa 2006.

[9] Jasi

ńska J., Świderski A.: Zarządzanie ryzykiem w realizacji kontraktów z wymaganiami

NATO, V Krajowa Konferencja Naukowo-Techniczna „Problematyka normalizacji,

zapewnienia jako

ści i kodyfikacji w aspekcie integracji z NATO i Unią Europejską”, Materiały

konferencyjne, WAT, Warszawa, 2005.

[10] Juran J.: Quality Control Handbook, wyd. Mc Graw-Hill, New York 1974.

[11] Kindlarski E.: TQM, wykresy Ishikawy i Pareto, Q Team, wyd. Bellona, Warszawa 1993.

[12] Kolman R.: In

żynieria jakości, wyd. PWE, Warszawa 1992.

[13] Lonnblad L., Petersom C., Rognvaldsson T.: Pattern recognition in high energy physics with

artificial neural networks – JETNET 2.0, Computer Physics Communications 70, 1992, 167-

182.

[14] Oakland J. S.: Total Quality Managment, wyd. Bulterwarth-Heinemann, Oxford 1992.

[15] Oakland J. S., Followel R. F.: Statistical Proces Control, wyd. Heinemann Newness, Oxford,

London-Kingston 1990.

[16]

Świderski A. Aspekty praktyczne zapewnienia jakości technicznych środków transportu,

Mi

ędzynarodowa Konferencja Naukowo-Techniczna „Transport XXI w.”, Politechnika

Warszawska, Komitet Transportu PAN, Stare Jabłonki 2007.

RISK ASSESSMENT METHODOLOGY IN QUALITY ASSURANCE OF LOGISTIC SYSTEMS

Abstract

The article describes the essence and methodology of risk assessment from quality assurance of logistic

systems point. The assessment methods, possible for usage, from quality engineering area, production

engineering and mathematical statistics are presented. Their practical usage during a helicopter repair is

presented. A special attention is paid to usage of Ishikawa diagram, Pareto-Lorenz analysis and FMEA method as

tools supporting taking decision in production processes.

Keywords: risk assessment, logistic system, quality, quality assurance.

Recenzenci: Tomasz Ambroziak, Marianna Jacyna

66

Wyszukiwarka

Podobne podstrony:

08 Metody Oceny Ryzyka Zawodowegoid 7450

METODY OCENY RYZYKA ZAWODOWEGO

Metody oceny ryzyka, bhp

17 02 Metodyka oceny ryzykaid 17384

Sytemy zapewnienia jakości`, Systemy Zapewnienia Jakości, Systemy Zapewnienia Bezpieczeństwa Zdrowot

koncepcja metody oceny ryzyka w przedsiewzieciach informatyc WHX4Y2MTPMKXMSFMSNK4ZOD2YPTTQAW7YZ6DLOI

Wybrane metody oceny ryzyka2009

METODY OCENY RYZYKA ZAWODOWEGO, BECHAPOWIEC, Ocena Ryzyka Zawodowego, ORZ - METODY OCENY

RYZYKO - UNITEST i INNE METODY OCENY RYZYKA, PORADY BHP

Sytemy zapewnienia jakości`, Systemy zarządzania jakością 2, Systemy zarządzania jakością

Metody oceny ryzyka zawodowego-ściąga, UZZM, Janiga

Metody oceny ryzyka

Metody oceny ryzyka upadłości przedsiębiorstwa

Kryteria i metody oceny ryzyka zawodowego2

Metody oceny ryzyka

002 metody oceny ryzyka zawodowego

Szkol Metody Oceny Ryzyka wykład

więcej podobnych podstron