POLITECHNIKA ŚLĄSKA

WYDZIAŁ ELEKTRYCZNY

KATEDRA MECHATRONIKI

Instrukcja do ćwiczenia laboratoryjnego

Przedmiot:

Automatyzacja Procesów Technologicznych

Symbol

ćwiczenia:

APT5

Tytuł ćwiczenia:

Wykorzystanie panelu operatorskiego jako

interfejsu HMI

SPIS TREŚCI

Spis rysunków

2

1.

Cele ćwiczenia

3

2.

Podstawowe wiadomości

3

3.

Laboratoryjne stanowisko badawcze

7

3.1.

Obiekt badany

7

3.2.

Urządzenia dodatkowe

8

3.3.

Oprogramowanie

8

4.

Program ćwiczenia - wykaz zadań do realizacji

9

5.

Przykład realizacji zadania – sterowanie i sygnalizacja ruchu przenośnika

taśmowego

10

6.

Raport

15

7.

Pytania

15

Literatura

16

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

2

SPIS RYSUNKÓW

1.

Miejsce interfejsu HMI w systemie automatyki przemysłowej

3

2.

Rozwiązania osprzętu sterowniczo-sygnalizacyjnego

4

3.

Klawiatury przemysłowe

4

4.

Panele operatorskie

4

5.

Panel operatorski jako urządzenie wejścia wyjścia w sieci Ethernet (Profinet)

5

6.

Zintegrowane środowisko konfiguracyjno-programistyczne

Totally Integrated

Automation Portal

5

7

Przykładowy ekran systemu SCADA

6

8

Usytuowanie stacji SCADA w systemie automatyki przemysłowej

6

9

Możliwość dostępu do systemu SCADA (WinCC Server) z wielu stacji

operatorskich (WinCC Clients)

7

10

Sterownik programowalny Simatic S7-1200.

7

11

Panel operatorski Simatic KTP 600.

7

12

TIA Portal Step 7 Basic V10.5 – widok projektu

8

13

Wzajemne relacje pomiędzy tabelą tagów PLC, tagami w programie użytkownika,

bitami pamięci, a wejściami i wyjściami sterownika PLC

9

14

Konfiguracja układu sterowania i sygnalizacji ruchu przenośnika taśmowego

10

15

Konfiguracja sprzętowa panelu operatorskiego

11

16

Tworzenie interfejsu graficznego ekranu głównego

11

17

Konfiguracja połączenia logicznego w sieci Profinet pomiędzy sterownikiem PLC

a panelem operatorskim

12

18

Program sterujący pracą przenośnika poprzez zmianę stanu tagu ON/OFF (M0.0)

12

19

Umieszczenie przycisku na ekranie głównym

13

20

Umieszczenie lampek kontrolnych na ekranie głównym

14

21

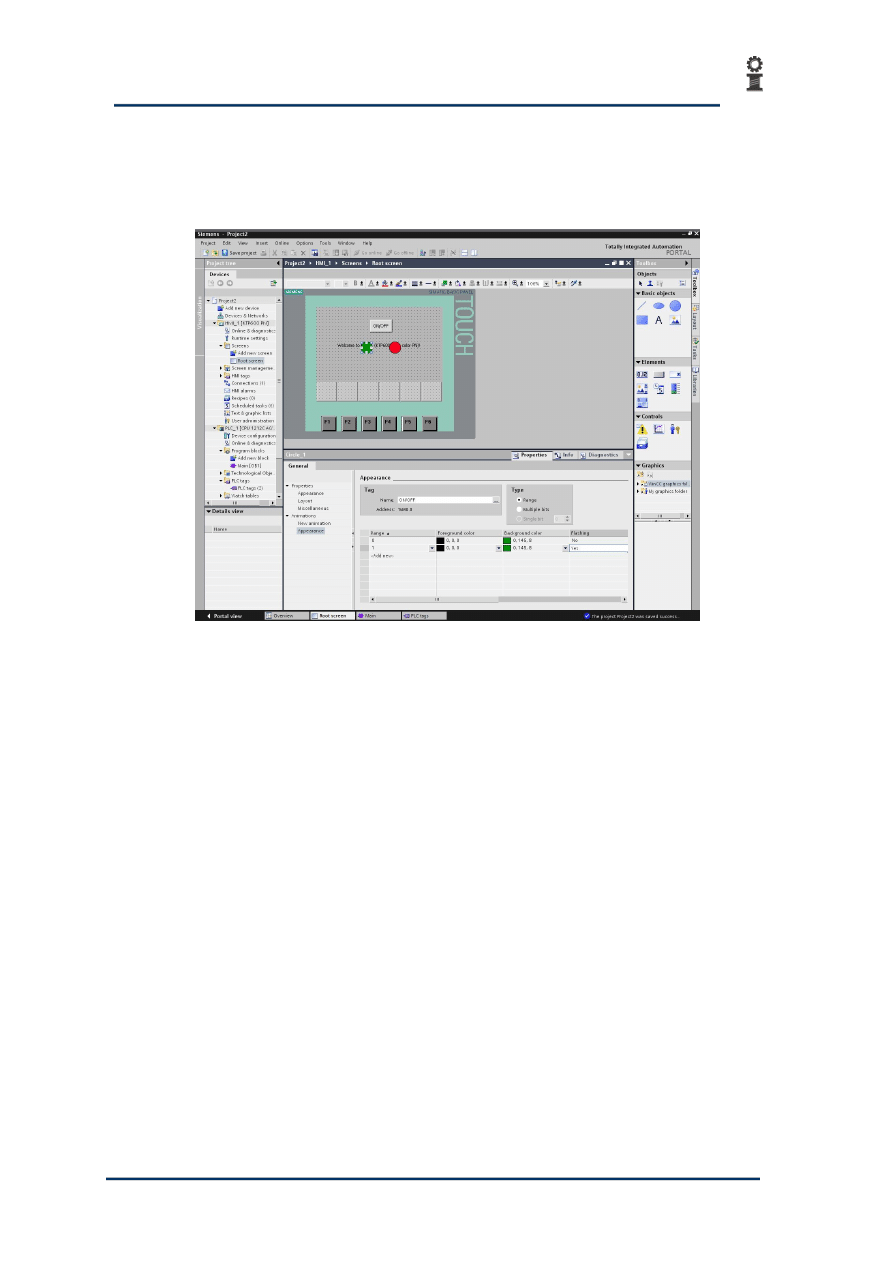

Wybór animacji dla lampek kontrolnych na ekranie głównym

14

22

Przypisanie rodzaju animacji lampki kontrolnej do stanu tagu ON/OFF

15

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

3

1. CELE ĆWICZENIA

Celem ćwiczenia jest zapoznanie się z następującymi zagadnieniami:

Rozwiązania interfejsów człowiek-maszyna stosowane w układach automatyki

przemysłowej

Konfiguracja panelu operatorskiego jako interfejsu HMI w układzie automatyki

przemysłowej

2. PODSTAWOWE WIADOMOŚCI

Pojęcie HMI (ang. Human Machine Interface) oznacza ogół metod i rozwiązań, w tym

urządzeń i oprogramowania, służących do wydawania poleceń maszynom i przekazywania

operatorowi informacji o stanie pracy tych urządzeń. Tak więc urządzenia typu HMI stanowią

interfejs pomiędzy użytkownikiem a procesem. Przebieg procesu jest sterowany przez

sterownik, natomiast urządzenia HMI umożliwiają monitorowanie przebiegu procesu oraz

interweniowanie w razie potrzeby (rys. 1).

Rys. 1. Miejsce interfejsu HMI w systemie automatyki przemysłowej [5].

Generalnie można wyróżnić trzy grupy rozwiązań interfejsów HMI:

Osprzęt sterowniczo – sygnalizacyjny

Panele operatorskie i komputery panelowe

Oprogramowanie przemysłowe

Osprzęt sterowniczo–sygnalizacyjny stanowią elementy elektromechaniczne takie jak

przyciski, przełączniki, lampki sygnalizacyjne, kasety sterownicze czy klawiatury

przemysłowe. Przykładowe rozwiązania osprzętu sterowniczo-sygnalizacyjnego w postaci

pojedynczych przycisków w różnych konfiguracjach czy lampek sygnalizacyjnych

zgrupowanych w tzw. słupy sygnalizacyjne przedstawiono na rys. 2, natomiast na rys. 3

przedstawiono przykłady klawiatur przemysłowych.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

4

Rys. 2. Rozwiązania osprzętu sterowniczo-sygnalizacyjnego [5].

Rys. 3. Klawiatury przemysłowe [5].

Drugą bardzo popularną grupą urządzeń HMI są panele operatorskie (rys. 4).

Rys. 4. Panele operatorskie [5].

Panele operatorskie to centralny punkt wielu maszyn i linii produkcyjnych. Służą one do

wyświetlania informacji, wizualizacji stanu procesów technologicznych, a także kontroli

pracy maszyn i instalacji przemysłowych.

Panele operatorskie są tak naprawdę mniej lub bardziej złożonymi komputerami

przemysłowymi. Obecnie panele operatorskie mogą pełnić już nie tylko funkcje wyświetlania

danych i komunikacji z otoczeniem. Coraz częściej panele pełnią również rolę sterowników

procesów, urządzeń gromadzących dane czy łączących różne systemy automatyki. Ponadto

współczesne panele operatorskie staja się coraz bardziej multimedialne, czyli mogą

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

5

wyświetlać wideo i odtwarzać dźwięk. Panele operatorskie mają ekrany o przekątnych nawet

20 cali. Uzupełnieniem tradycyjnej, mniej lub bardziej rozbudowanej klawiatury jest ekran

dotykowy. Jeśli chodzi o interfejsy komunikacyjne w jakie wyposaża się panele operatorskie

to są to interfejsy RS232, RS485, czy też coraz powszechniej stosowane USB i Ethernet.

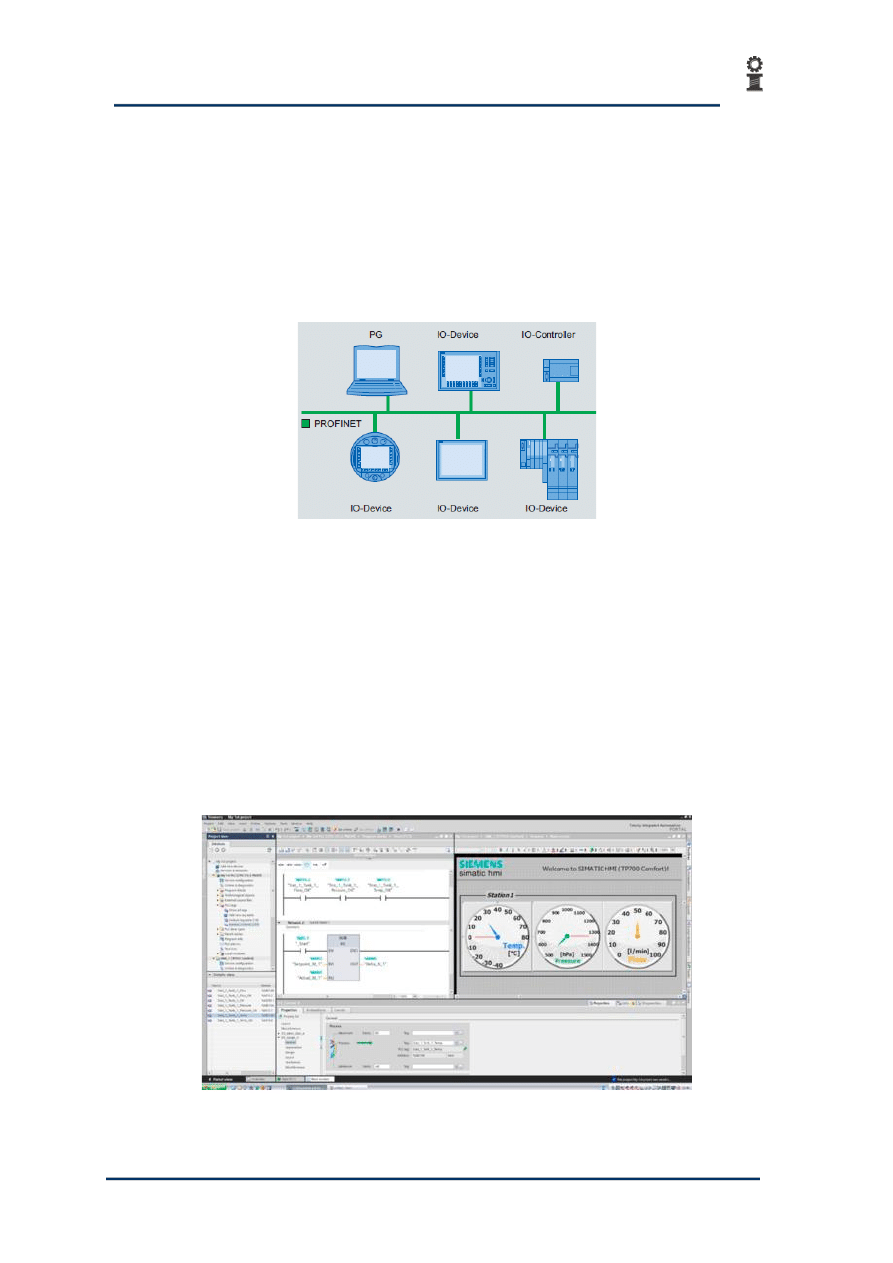

Wykorzystując interfejs Ethernet można przyłączać panele tak jak każde inne urządzenie

wejścia-wyjścia (rys. 5.).

Rys. 5. Panel operatorski jako urządzenie wejścia wyjścia w sieci Ethernet (Profinet) [5].

Ponadto w niektórych rozwiązaniach paneli możliwa jest też komunikacja bezprzewodowa w

standardzie Wi-Fi, Bluetooth czy GSM.

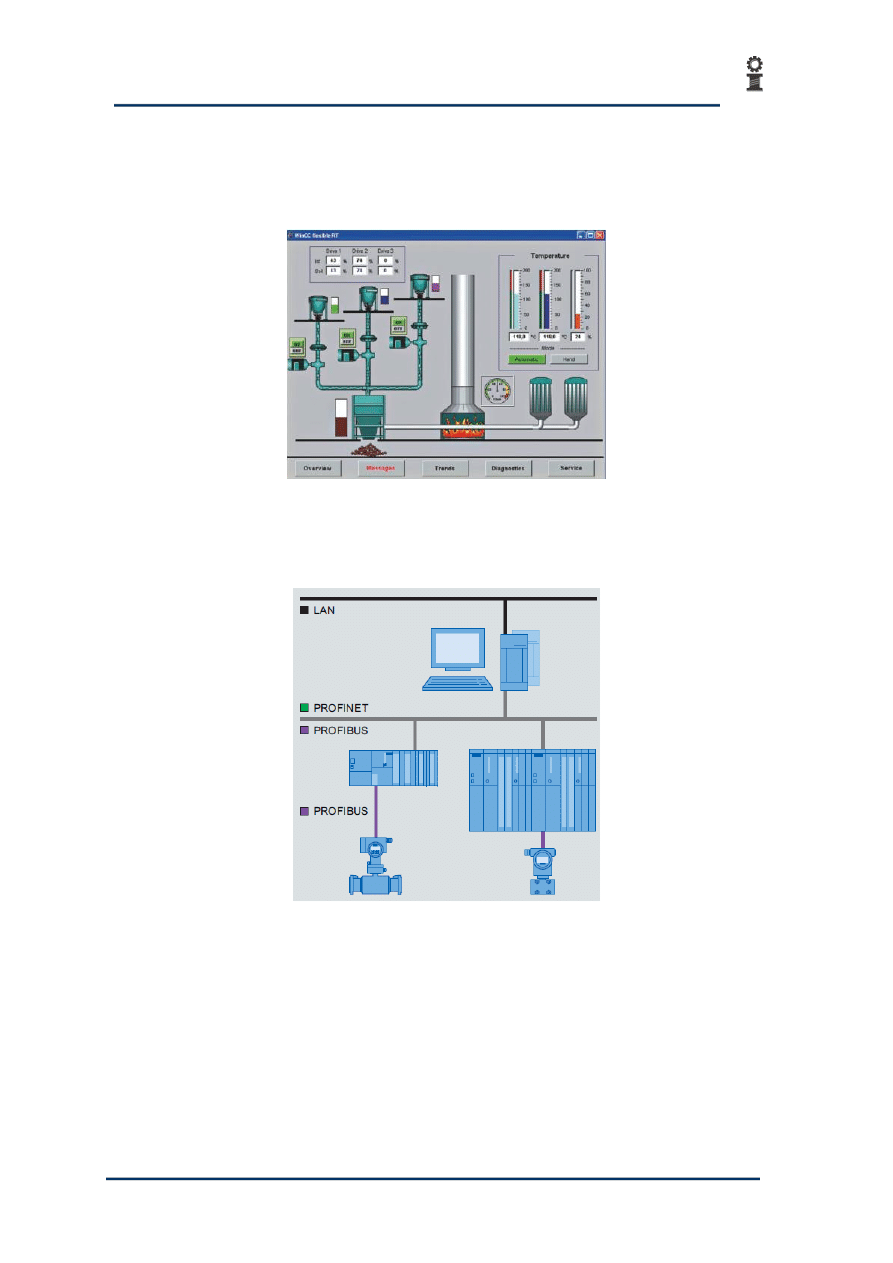

Obserwuje się również tendencję do integrowania oprogramowania narzędziowego do paneli

operatorskich z oprogramowaniem do konfiguracji i programowania sterowników oraz

oprogramowania do konfiguracji połączeń sieciowych, co znacznie ułatwia i przyspiesza

proces przygotowywania i uruchamiania kompletnego systemu automatyki. Przykładem

takiego zintegrowanego środowiska jest Totally Integrated Automation Portal firmy Siemens

(rys. 6).

Rys. 6. Zintegrowane środowisko konfiguracyjno-programistyczne

Totally Integrated Automation

Portal

[5].

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

6

Oprogramowanie przemysłowe z grupy HMI obejmuje oprogramowanie do obsługi

operatorskiej maszyn i wizualizacji procesu oraz systemy SCADA (ang. Supervisory Control

And Data Acquisition) (rys. 7).

Rys. 7. Przykładowy ekran systemu SCADA [5].

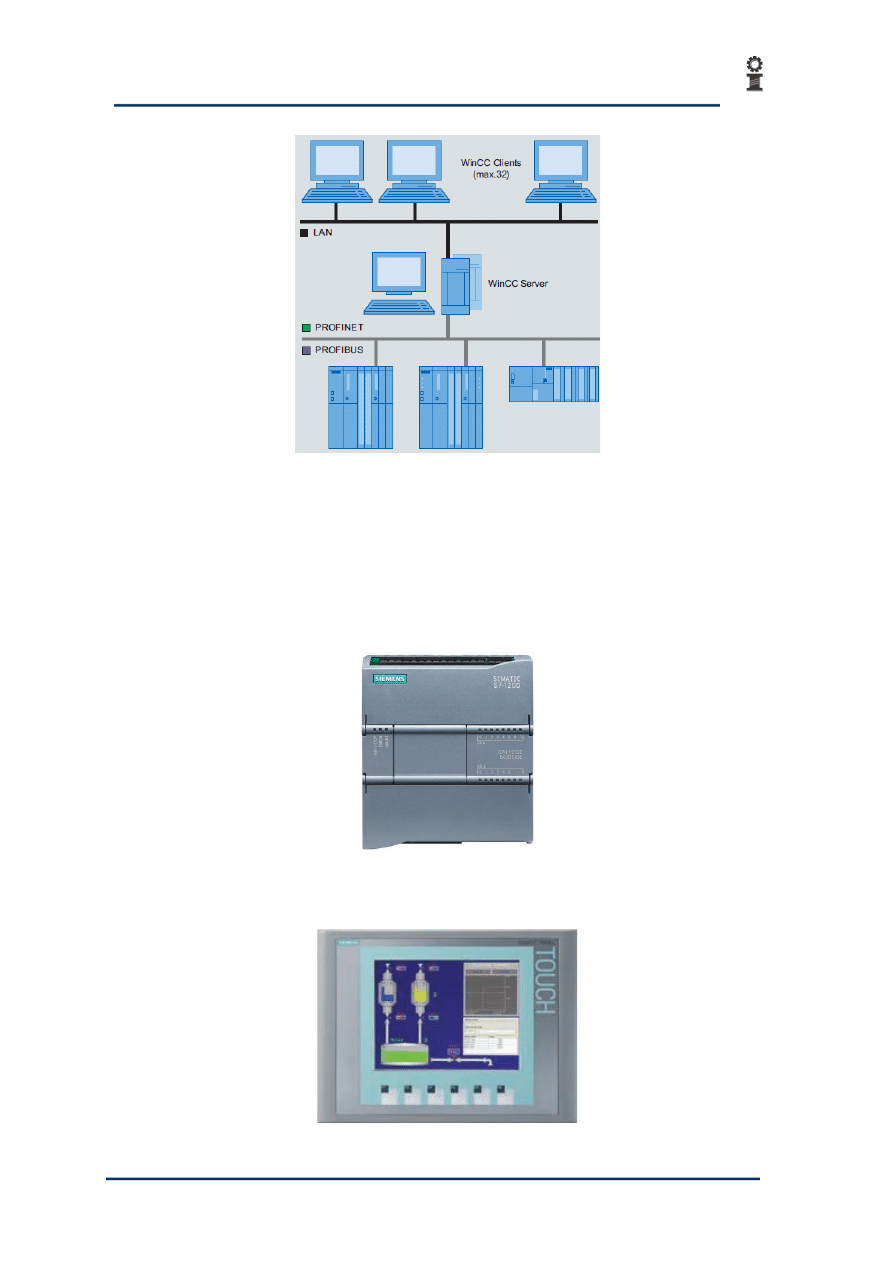

Usytuowanie stacji operatorskiej (komputera) z funkcjonalnością SCADA w hierarchicznym

systemie automatyzacji przedstawiono na rys. 8.

Rys. 8. Usytuowanie stacji SCADA w systemie automatyki przemysłowej [5].

Przykładami oprogramowania przemysłowego z grupy HMI są WinCC firmy Siemens, czy

InTouch firmy Wonderware.

Stacje operatorskie mogą posiadać wiele różnych funkcjonalności np. możliwość dostępu do

tych samych danych z wielu różnych miejsc (rys. 9).

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

7

Rys. 9. Możliwość dostępu do systemu SCADA (WinCC Server) z wielu stacji operatorskich (WinCC

Clients) [5].

3. LABORATORYJNE STANOWISKO BADAWCZE

3.1. Obiekt badany

Modułowy sterownik programowalny PLC – Simatic S7-1200 CPU1212C (rys. 10).

Rys. 10. Sterownik programowalny Simatic S7-1200.

Panel operatorski HMI - Simatic KTP 600 Basic Color PN (rys. 11).

Rys. 11. Panel operatorski Simatic KTP 600.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

8

3.2. Urządzenia dodatkowe

Komputer PC.

3.3. Oprogramowanie

Totally Integrated Automation Portal Step 7 Basic V10.5 (rys. 12).

Rys. 12. TIA Portal Step 7 Basic V10.5 – widok projektu.

Komunikacja pomiędzy sterownikiem, a panelem operacyjnym odbywa się poprzez tzw. tagi.

Tag jest to zmienna wykorzystywana w programie, która może przyjmować różne wartości.

Generalnie tagi można podzielić na dwie grupy:

Tagi lokalne, które są widoczne tylko w bloku, w którym zostały zadeklarowane.

Tagi PLC , które są widoczne w całym PLC.

Większość instrukcji w programie wykorzystuje tagi. Po przypisaniu tagu do instrukcji,

instrukcja ta będzie wykonywana z wartością określonego tagu. Główną zaletą tagów jest

możliwość centralnej zmiany adresowania w całym projekcie. Tag PLC składa się z

następujących składników:

Nazwa, która jednoznacznie identyfikuje dany tag w obrębie danego PLC.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

9

Typ danych, który określa reprezentację wartości oraz dozwolony zakres wartości.

Typ Bool przykładowo określa, że tag jest dwuwartościowy, czyli może przyjmować

wartości 0 lub 1.

Adres określa bezwzględny adres (np. M0.0) w pamięci sterownika, w której jest

przechowywana wartość tagu. Obszarami pamięci, w których wartości tagów mogą

być przechowywane są wejścia, wyjścia i pamięć ogólnego przeznaczenia.

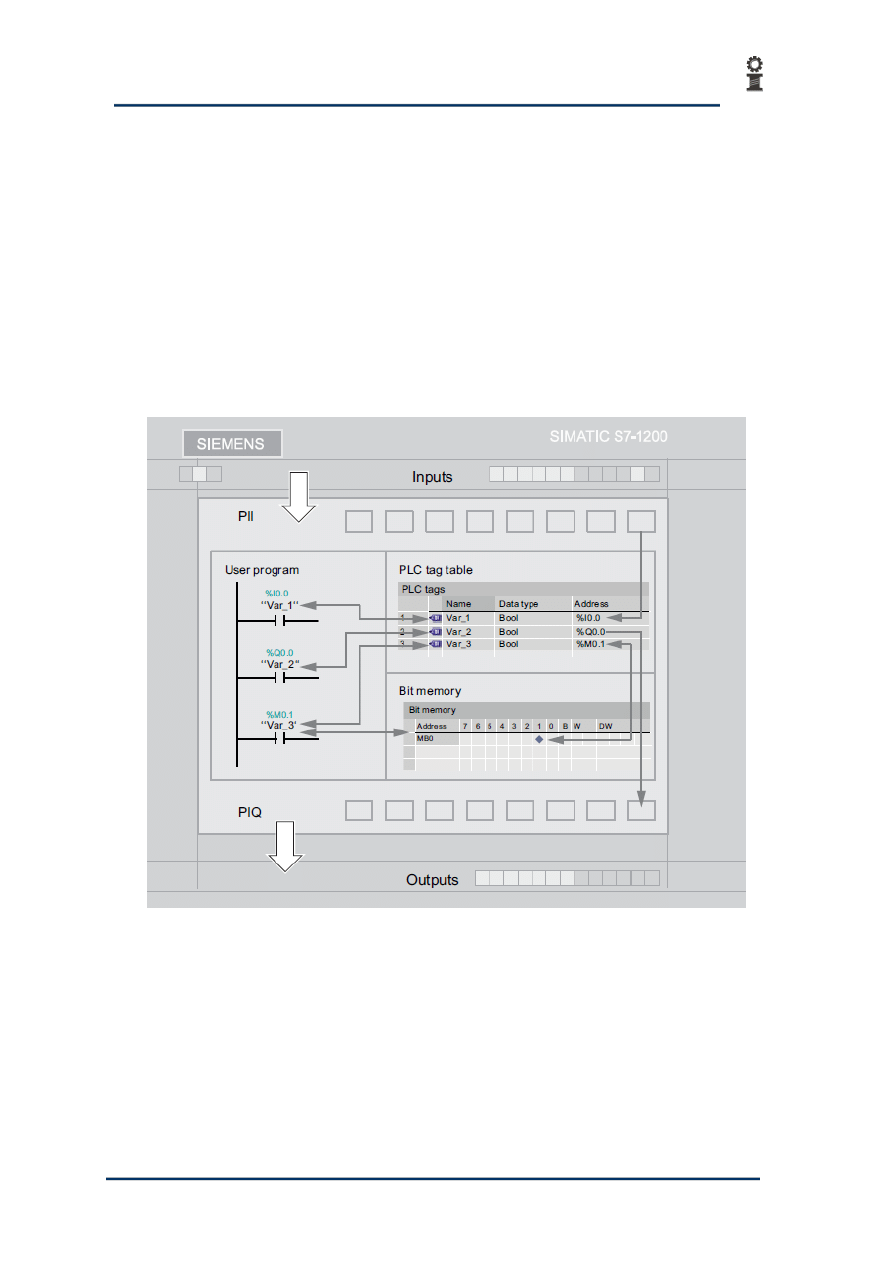

Zarządzanie tagami w projekcie w TIA Portal jest możliwe poprzez tablice tagów. Na rys. 13

przedstawione jest powiązanie pomiędzy tabelą tagów PLC, tagami w programie

użytkownika, bitami pamięci, a wejściami i wyjściami sterownika PLC.

Rys. 13. Wzajemne relacje pomiędzy tabelą tagów PLC, tagami w programie użytkownika, bitami

pamięci, a wejściami i wyjściami sterownika PLC.

4. PROGRAM ĆWICZENIA – WYKAZ ZADAŃ DO REALIZACJI

Uruchomienie środowiska TIA Portal i konfiguracja sprzętowa sterownika i panelu

operatorskiego

Konfiguracja połączenia sieciowego pomiędzy sterownikiem a panelem operatorskim

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

10

Sporządzenie tablic tagów

Przygotowanie interfejsu graficznego panelu operatorskiego

Napisanie programu sterownika

Wczytanie projektu do urządzeń – sterownika i panelu operatorskiego

Przetestowanie działania wykonanego projektu

5. PRZYKŁAD REALIZACJI ZADANIA – STEROWANIE I SYGNALIZACJA

RUCHU PRZENOŚNIKA TAŚMOWEGO

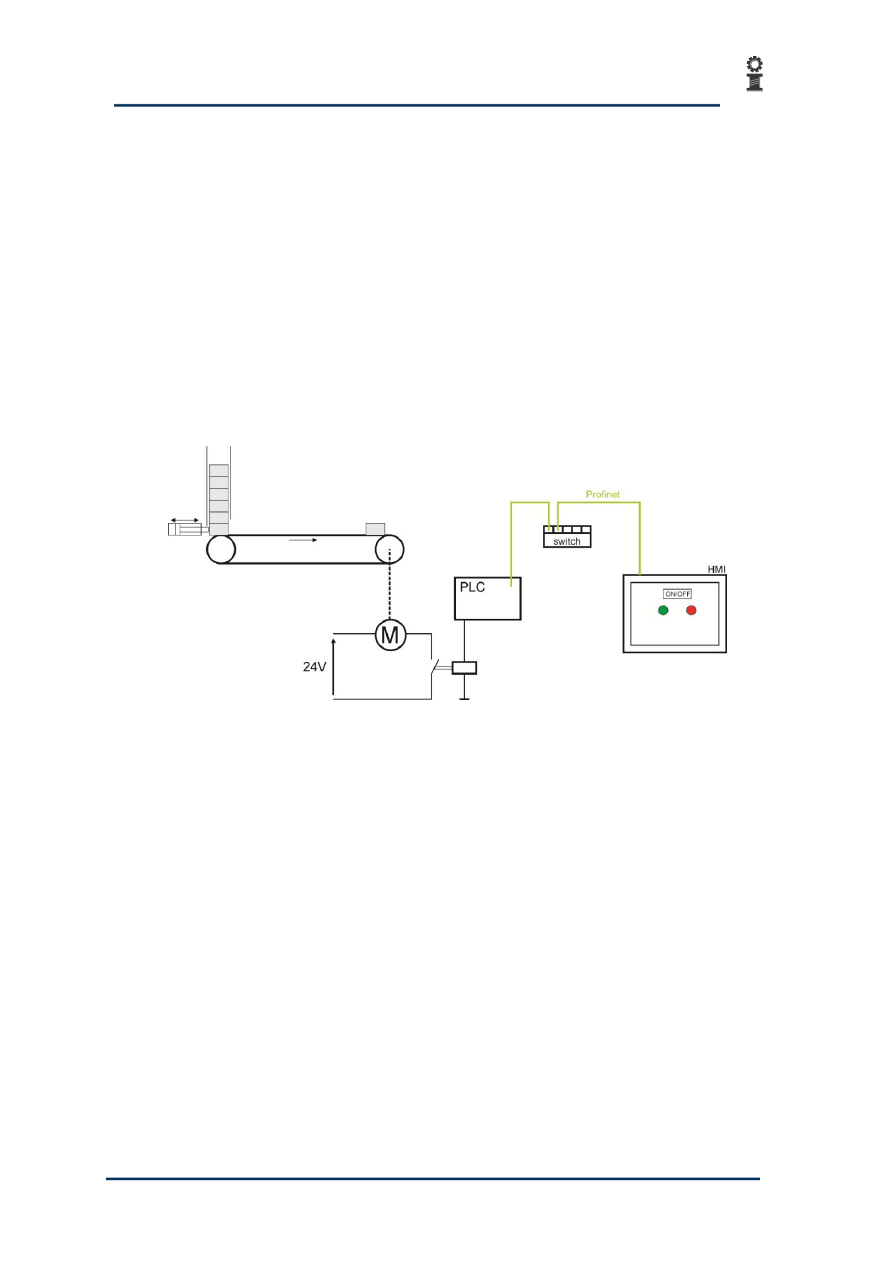

Na rys. 14 przedstawiono schemat funkcjonalny układu sterowania i sygnalizacji ruchu

przenośnika taśmowego.

Rys. 14. Konfiguracja układu sterowania i sygnalizacji ruchu przenośnika taśmowego.

Należy napisać program sterownika PLC sterujący włączaniem i wyłączaniem przenośnika na

podstawie sygnału z panelu operatorskiego HMI. Dla panelu należy wykonać prosty interfejs

użytkownika składający się z jednego przycisku ON/OFF oraz dwóch lampek

sygnalizacyjnych ruch (migająca lampka zielona) i zatrzymanie (migająca lampka czerwona)

przenośnika.

Aby stworzyć aplikację ze sterownikiem programowalnym wykorzystującą panel operatorski

w środowisku TIA Portal należy wykonać następujące kroki:

o

przeprowadzić konfigurację sprzętową sterownika i panelu operatorskiego

o

przeprowadzić konfigurację komunikacji pomiędzy sterownikiem a panelem

o

napisać program sterujący dla sterownika

o

stworzyć ekran wizualizacyjno-kontrolny

o

załadować projekt do sterownika i panelu

o

przetestować działanie układu

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

11

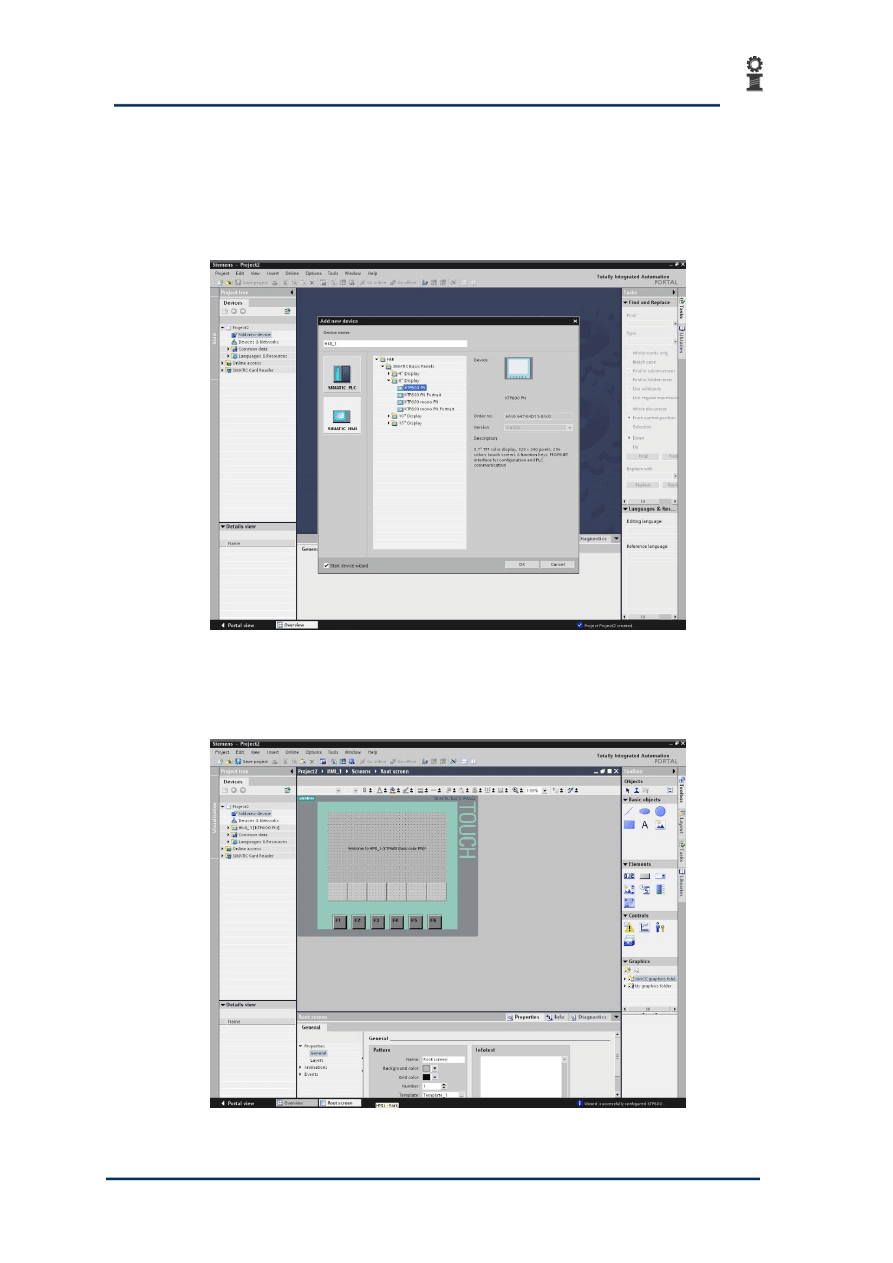

Konfigurację sprzętową sterownika wykonuje się w sposób podany w [1], natomiast

konfigurację sprzętową panelu poprzez dodanie odpowiedniego urządzenia do projektu np. z

poziomu widoku projektu poprzez zakładkę Add New device w drzewie projektu (Project

tree) – rys. 15.

Rys. 15. Konfiguracja sprzętowa panelu operatorskiego.

Do projektu zostało dodane nowe urządzenie – panel operatorski – oraz został stworzony

szablon głównego ekranu, który jest wyświetlany w edytorze (rys. 16).

Rys. 16. Tworzenie interfejsu graficznego ekranu głównego.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

12

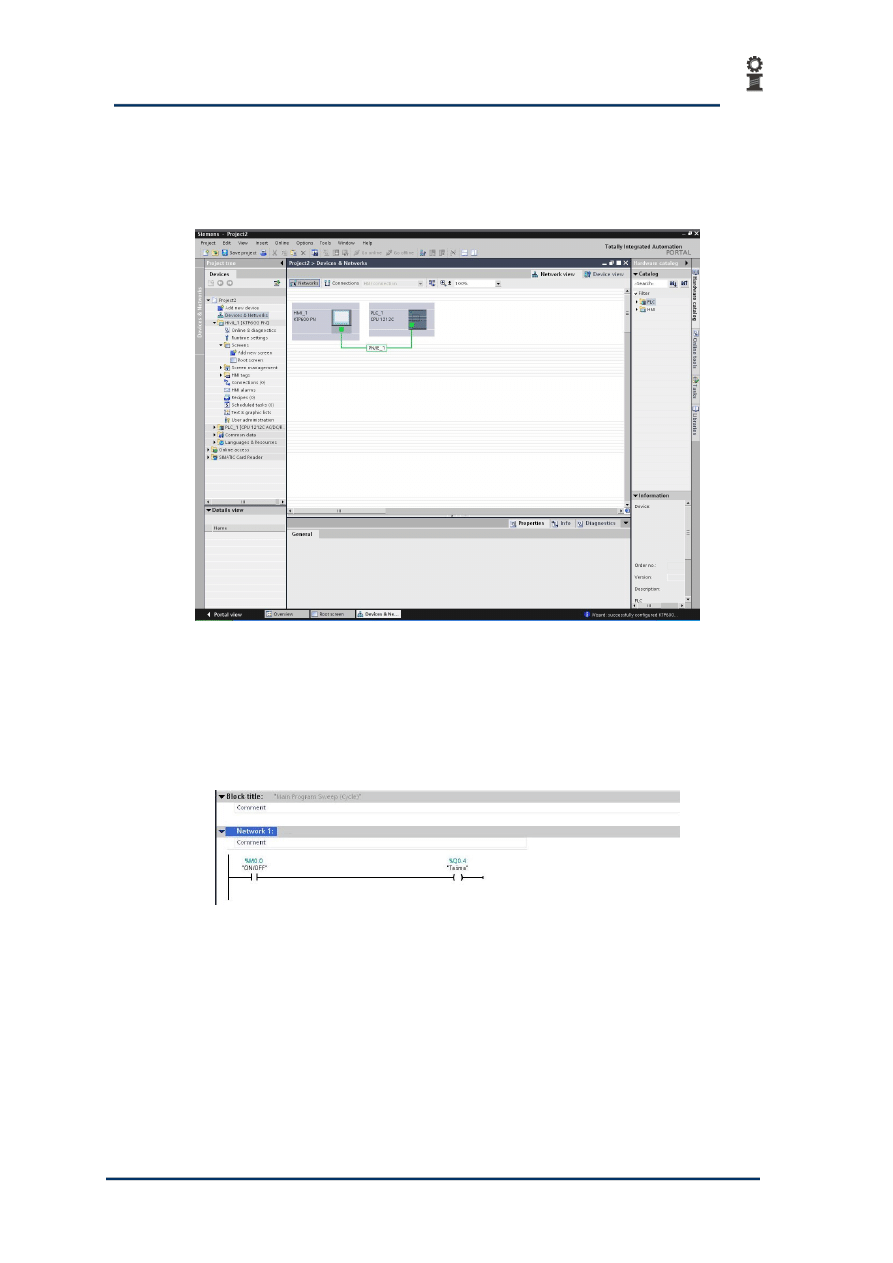

Kolejnym krokiem jest skonfigurowanie logicznego połączenia sieciowego ze sterownikiem

PLC. W tym celu należy przejść do zakładki Devices&Networks, wybrać zakładkę Network

view i dokonać połączenia przy użyciu myszki (rys. 17).

Rys. 17. Konfiguracja połączenia logicznego w sieci Profinet pomiędzy sterownikiem PLC a panelem

operatorskim.

Oprogramowanie sterownika należy przeprowadzić zgodnie z zasadami podanymi w [1].

Ponadto w tabeli tagów sterownika należy dodać tag o nazwie ON/OFF typu Bool o adresie w

pamięci M (np. M0.0). Przykładowy program może mieć bardzo prostą strukturę (rys. 18).

Rys. 18. Program sterujący pracą przenośnika poprzez zmianę stanu tagu ON/OFF (M0.0).

Następnie można przystąpić do tworzenia niezbędnych obiektów graficznych, które będą

wizualizowały proces. Obiektami takimi mogą być tekst, przyciski, wykresy, grafika. Obiekty

graficzne mogą być statyczne bądź dynamiczne. Obiekty statyczne to obiekty, które w trakcie

normalnej pracy panelu nie zmieniają swojego wyglądu, natomiast obiekty dynamiczne

zmieniają się zależnie od stany procesu. Obiekty dynamiczne są zarządzane poprzez tagi,

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

13

czyli miejsca w pamięci (znaczniki) sterownika PLC (tagi zewnętrzne) lub panelu

operatorskiego (tagi wewnętrzne).

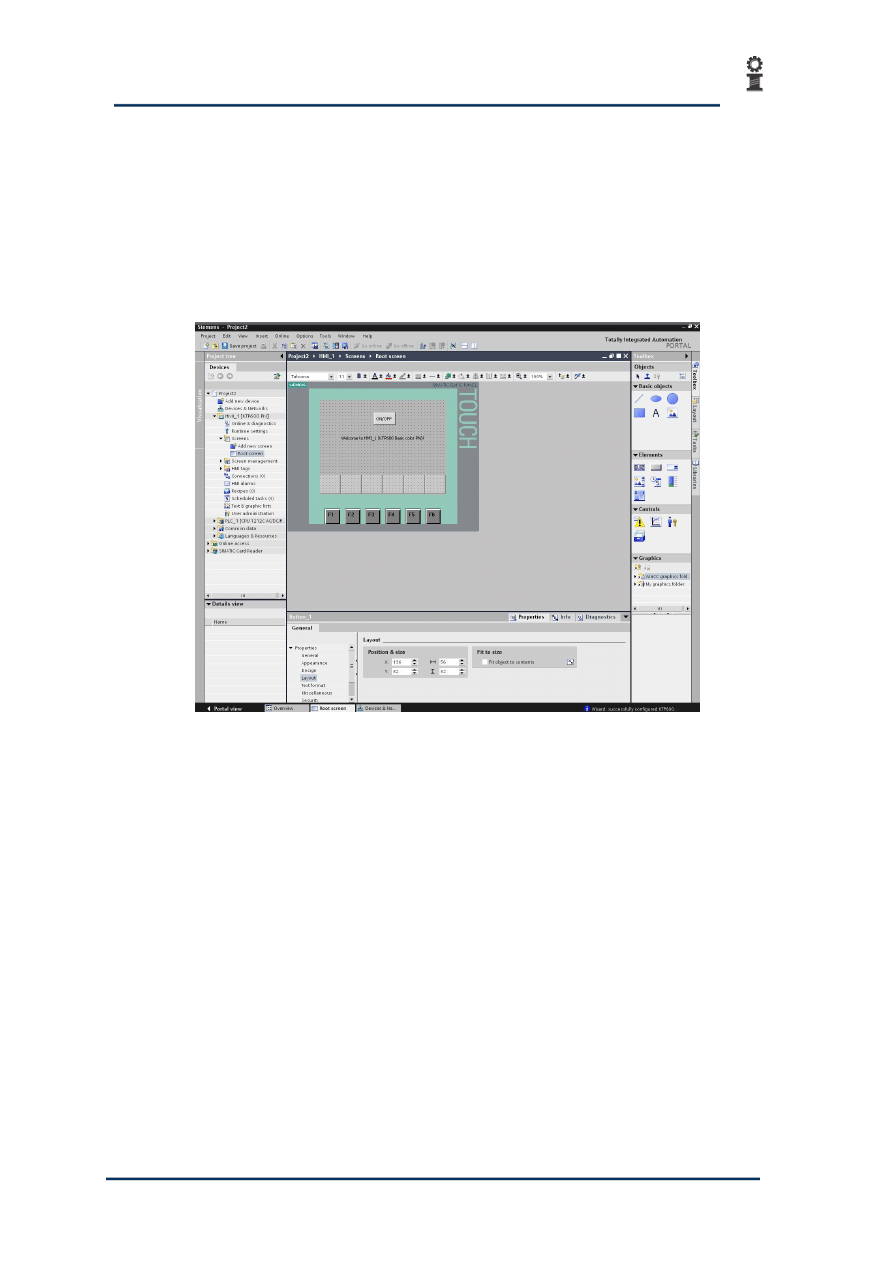

Można przystąpić do stworzenia przycisku uruchamiającego i zatrzymującego przenośnik.

Z biblioteki elementów graficznych należy wybrać przycisk i umieścić go w pożądanym

miejscu ekranu. Na przycisku należy wpisać tekst ON/OFF, który będzie widoczny w czasie

normalnej pracy (rys.19).

Rys. 19. Umieszczenie przycisku na ekranie głównym.

Następnie należy skonfigurować działanie przycisku w momencie jego aktywacji:

Properties\Events\Press\<Add function>\Edit bits\InvertBit. W tym samym oknie należy

połączyć funkcję InvertBit z tagiem ON/OFF sterownika PLC.

W tym momencie zostało wykonane połączenie pomiędzy przyciskiem ON/OFF widocznym

na ekranie panelu, a tagiem ON/OFF w pamięci sterownika PLC. W momencie gdy zostanie

wciśnięty przycisk na panelu odpowiedni bit tagu ON/OFF sterownika PLC zostanie

ustawiony na 1 (przenośnik włączony). Gdy przycisk zostanie wciśnięty drugi raz bit tagu

zostanie ustawiony na 0 (przenośnik wyłączony).

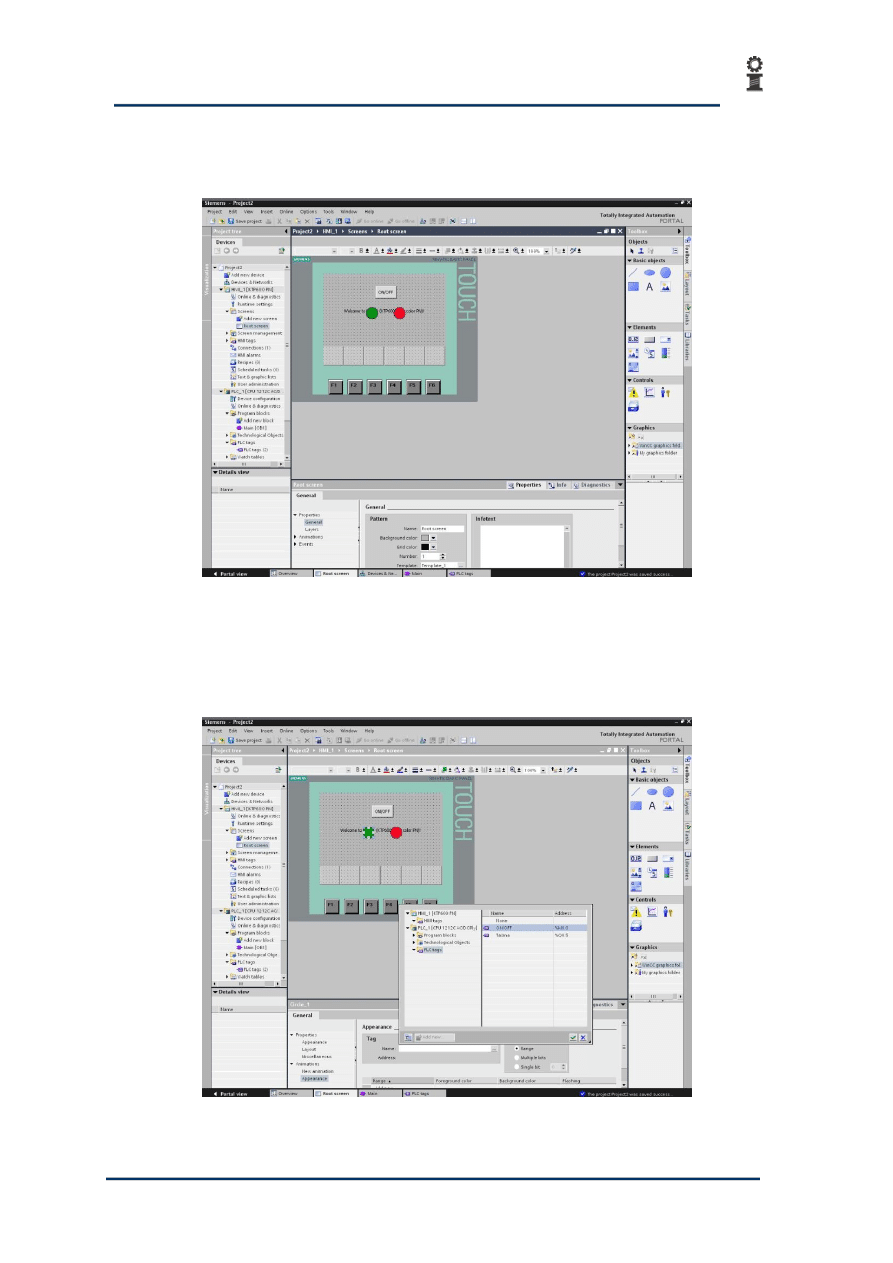

W dalszej kolejności przedstawiony zostanie sposób tworzenia elementów sygnalizacyjnych

w postaci dwóch lampek (zielona i czerwona) sygnalizujących stan pracy przenośnika. W

pierwszej kolejności należy stworzyć obiekty graficzne, reprezentujące lampki na ekranie

panelu. W tym celu z grupy obiektów graficznych Basic objects należy dwukrotnie

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

14

wykorzystać obiekt Circle. Wprowadzonym obiektom należy nadać odpowiednie kolory tła

oraz krawędzi (rys. 20).

Rys. 20. Umieszczenie lampek kontrolnych na ekranie głównym.

W dalszej kolejności stworzonym lampkom należy przypisać animacje. W tym celu należy

kliknąć wybrana lampkę, a następnie wybrać opcję Properties\Animations\New

animation\Appearance i dokonać skojarzenia animacji z tagiem ON/OFF (rys. 21).

Rys. 21. Wybór animacji dla lampek kontrolnych na ekranie głównym.

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

15

Animację należy ustawić tak, aby zielona lampka migała w przypadku, gdy tag ON/OFF

przyjmuje wartość 1 (przenośnik włączony). W tym celu należy dokonać odpowiednich

ustawień w zakładce Properties\Animations\Appearance (rys. 22).

Rys. 22. Przypisanie rodzaju animacji lampki kontrolnej do stanu tagu ON/OFF.

W podobny sposób należy skonfigurować czerwoną lampkę.

Następnie całość projektu należy załadować do panelu oraz sterownika PLC i przetestować

jego działanie.

6. RAPORT

Raport z przeprowadzonego ćwiczenia laboratoryjnego powinien zawierać:

Opis zadania, które należało rozwiązać.

Przebieg ćwiczenia - główne czynności.

Listingi programów wraz z komentarzami.

Podsumowanie i wnioski – wady i zalety stworzonego projektu (programu), propozycje

rozszerzenia funkcjonalności wykonanego projektu.

7. PYTANIA

1. W jaki sposób buduje się interfejsy HMI we współczesnych układach automatyzacji ?

2. Co to są tagi ? Na czym polega ich wykorzystanie w tworzeniu aplikacji HMI z panelami

operatorskimi ?

AUTOMATYZACJA PROCESÓW TECHNOLOGICZNYCH – instrukcja do

ćwiczenia laboratoryjnego

Wykorzystanie panelu operatorskiego jako interfejsu HMI

16

LITERATURA

1. Programowanie przemysłowego sterownika PLC w języku funkcjonalnych schematów

blokowych FBD. Automatyzacja Procesów Technologicznych – instrukcja do ćwiczenia

laboratoryjnego. Katedra Mechatroniki, 2011.

2. Simatic S7. Programowalny sterownik S7-1200. Podręcznik systemu.

3. TIA Portal STEP 7 Basic V10.5, www.siemens.com, 2009

4. Informator Rynkowy Automatyki 2011. Wydawnictwo AVT Korporacja Sp. z o.o.

5. www.siemens.com

Opracowanie: Damian Krawczyk

Gliwice 2011

Wyszukiwarka

Podobne podstrony:

APT LAB instr 4 id 67339 Nieznany (2)

APT LAB instr 6

APT LAB instr 1

APT LAB instr 3 id 67338 Nieznany

APT LAB instr 2

APT LAB instr 3

APT LAB instr 6

APT LAB Wykaz ćwiczeń2013

APT LAB Harmonogram zajęć laboratoryjnych2013

Wyka z ćwicz. BHP i reg.2012, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 5, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 8, I,II, I, MET, geometryczna, LAB, INSTR

BoeBot Lab Instr

druk, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 1, I,II, I, MET, geometryczna, LAB, INSTR

APT LAB Wykaz ćwiczeń2013

Mechatronika ćw 6, I,II, I, MET, geometryczna, LAB, INSTR

więcej podobnych podstron