KATEDRA TECHNIKI CIEPLNEJ I CHŁODNICTWA

POLITECHNIKA ŁÓDZKA

LABORATORIUM Z TERMODYNAMIKI

LABORATORIUM Z FIZYKI II

Ćwiczenie nr T 04

Temat: POMIAR CIŚNIENIA

Opracował: dr inż. Tadeusz Kapusta

Łódź - 2003

T 04 – Pomiar ciśnienia

2/11

POMIAR CIŚNIEŃ

Wiadomości teoretyczne do ćwiczenia „Pomiar ciśnień” konieczne do opanowania przez studentów zawarte są

w niniejszej instrukcji oraz

- Pomiary cieplne WNT 1995 cz. I str. 161 - 185 lub

- Pomiary cieplne i energetyczne WNT 1981 str. 178 - 193

1. CEL ĆWICZENIA

Celem ćwiczenia jest zapoznanie się z podstawami teoretycznymi i praktycznymi pomiaru ciśnienia oraz

budową ciśnieniomierzy, ich obsługą, a także metodami skalowania i sprawdzania przyrządów pomiarowych.

2. OKREŚLENIA PODSTAWOWE

Jeśli w płynie na dowolny element powierzchni

ΔA zawierający punkt M działa parcie ΔF (wypadkowa sił

powierzchniowych normalna do powierzchni), to siła normalna do powierzchni w punkcie M wynosi:

dA

F

d

A

F

p

A

=

Δ

Δ

=

→

Δ

0

lim

Wartość liczbową p wektora

p

nazywa się ciśnieniem w punkcie M.

Z pojęciem ciśnienia w płynach wiążą się następujące stwierdzenia:

- ciśnienie w danym punkcie płynu będącego w spoczynku jest jednakowe we wszystkich kierunkach,

- ciśnienie w płynie znajdującym się w stanie równowagi jest w każdym punkcie prostopadłe do powierzchni, na

którą działa,

- przy pominięciu sił ciężkości i innych sił masowych ciśnienie w każdym punkcie płynu jest jednakowe.

Najprościej ciśnienie można zdefiniować jako stosunek siły do powierzchni, na którą ta siła działa.

A

F

p

=

W zastosowaniach technicznych wpływ sił ciężkości (zwłaszcza na ciecze) jest zazwyczaj niepomijalny.

Traktując pole sił grawitacyjnych jako jednorodne - powierzchnie jednakowego ciśnienia otrzymuje się jako

płaszczyzny poziome (powierzchnie normalne do kierunku siły ciężkości). W tak określonym polu grawitacyjnym o

przyspieszeniu g ciśnienie działające na powierzchnię podstawy słupa jednorodnego płynu o gęstości i wysokości h

wynosi

h

g

p

ρ

=

W wielu zastosowaniach praktycznych przyjęło się traktować wysokość słupa cieczy jako miarę ciśnienia.

Ciśnienie mierzone w porównaniu z próżnią absolutną nosi nazwę ciśnienia absolutnego albo bezwględnego,

przy czym ciśnienie absolutne atmosfery przyjęto nazywać ciśnieniem barometrycznym (lub atmosferycznym)

Przyrządy do pomiaru ciśnienia mierzą zazwyczaj nie jego wartość, lecz różnicę od poziomu odniesienia. Jeśli

różnicę tę wywołuje ciśnienie absolutne wyższe od poziomu odniesienia, to nazywa się ją nadciśnieniem p

n

, a gdy

niższe to podciśnieniem p

p

.

Gdy płyn znajduje się w ruchu, to rozróżnia się pojęcie ciśnień: statycznego, dynamicznego i całkowitego.

Ciśnienie statyczne - ciśnienie jakie pokazałby przyrząd poruszający się z prędkością strugi w tym samym co

ona kierunku.

Ciśnienie dynamiczne - ciśnienie powstające w wyniku izentropowego wyhamowania strumienia płynu do

prędkości równej zero i zmiany jego energii kinetycznej w energię potencjalną (ciśnienia). Dla płynów nieściśliwych

oblicza się wzorem

2

2

w

p

d

ρ

=

Ciśnienie całkowite zwane także ciśnieniem spiętrzenia jest równe sumie ciśnienia statycznego oraz ciśnienia

dynamicznego.

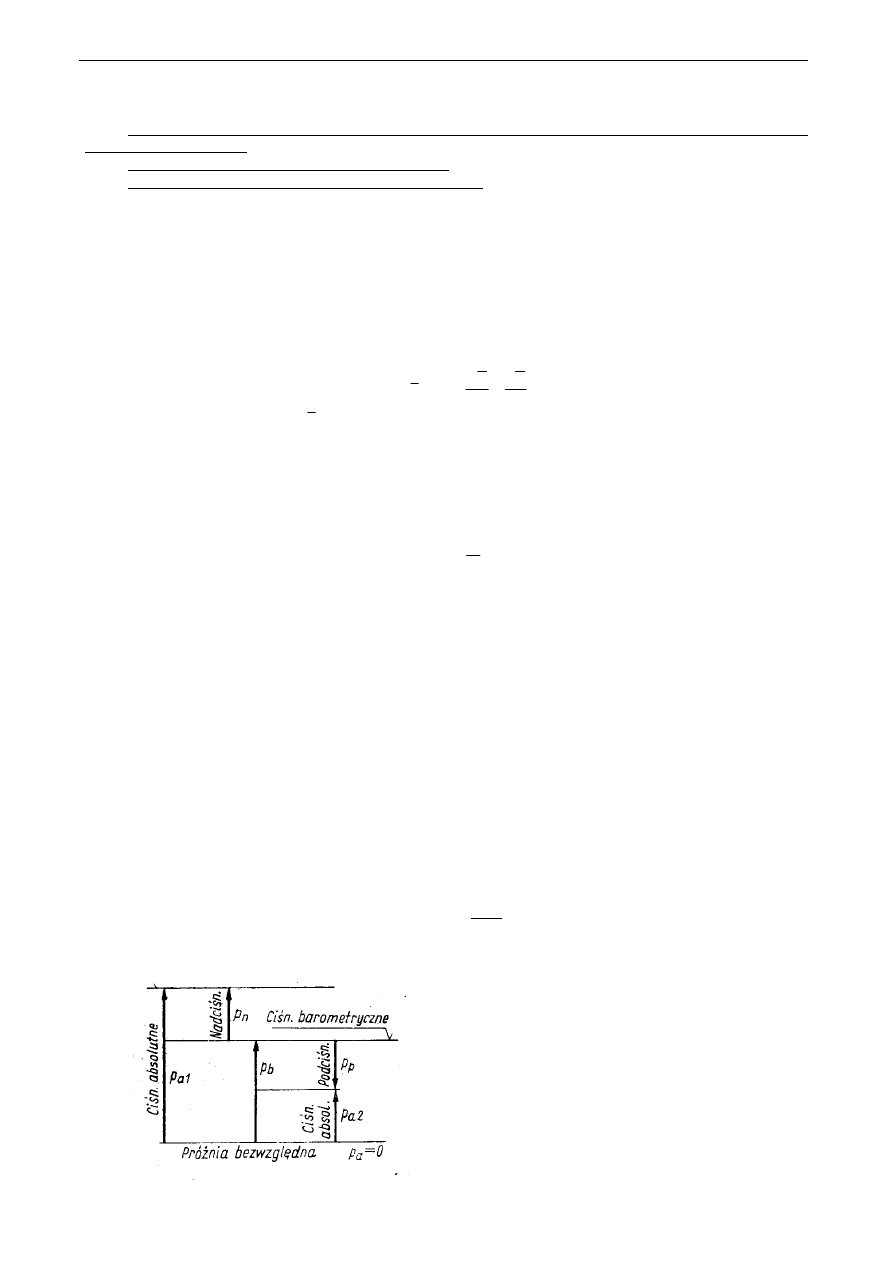

Rys. 1. Rodzaje ciśnień

T 04 - Pomiar ciśnień

3/11

Zgodnie z obowiązującym układem jednostek SI jednostką podstawową ciśnienia jest paskal (Pa) czyli N/m

2

.

Ponieważ jest to jednostka bardzo mała, w praktyce, poza pomiarami próżni, są używane jednostki wielokrotnie

większe np

-

1 hPa = 10

2

Pa

-

1 MPa = 10

6

Pa

Ze względu na posługiwanie się aparaturą pomiarową wyprodukowaną w latach ubiegłych, zmuszeni jesteśmy

do posługiwania się tymczasowo innymi jednostkami:

-

atmosfera techniczna

1 at = 1 kG/cm

2

= 98 066,5 Pa

-

bar

1 bar = 10

5

Pa

-

Tor

1 Tr = 1 mm Hg =133,322 Pa

-

mm słupa wody

1 mm H

2

O = 9,80665 Pa

-

atmosfera fizyczna

1 atm = 101325 Pa

3. KLASYFIKACJA PRZYRZĄDÓW POMIAROWYCH

Przyrządy do pomiaru ciśnienia klasyfikuje się wg różnych kryteriów. Można np. wprowadzić podział na

manometry mierzące różne rodzaje ciśnienia: nadciśnienie (manometry), podciśnienie (tzw. wakuometry) i ciśnienie

bezwzględne oraz próżnię (próżniomierze). Częsty jest podział wg zastosowania i klasy dokładności, np.: ruchowe,

laboratoryjne, kontrolne, wzorcowe. Kolejnym kryterium podziału jest podział wg zasady działania na manometry

cieczowe, sprężyste i parametryczne.

3.1 Manometry cieczowe

Zasada pomiaru ciśnienia za pomocą manometrów cieczowych polega na samoczynnym ustaleniu się

równowagi stałej między ciśnieniem mierzonym a ciśnieniem hydrostatycznym słupa cieczy manometrycznej w

przyrządzie stanowiącym naczynie połączone. Od cieczy manometrycznej wymaga się aby:

• tworzyły wyraźny menisk

• nie mieszały się

• nie wchodziły w reakcję chemiczną z płynami, z którymi się stykają

• nie zmieniają swej gęstości poprzez pochłanianie lub odparowanie innych składników

• powinny charakteryzować się małym współczynnikiem rozszerzalności cieplnej

• posiadać mały stopień zwilżania szkła

• posiadać kontrastowy kolor lub trwale się barwić

• przy pomiarze ciśnień bliskich próżni ważną cechą jest mała prężność pary cieczy manometrycznej.

Najczęściej jako ciecze manometryczne stosowane są: rtęć, czterobromoetan, chloroform, dwusiarczek węgla,

wodę, toulen i oleje silikonowe.

Na dokładność pomiaru manometrami cieczowymi w głównej mierze ma wpływ:

-

zmiana temperatury otoczenia (wpływ złożony przez oddziaływanie na długość skali, gęstość cieczy

manometrycznej i napięcie powierzchniowe),

-

włoskowatość,

-

zmiana gęstości cieczy manometrycznej,

-

poziom zamocowania manometru,

-

niedokładność ustawienia pionu rurek manometrycznych oraz dla niektórych typów manometrów złe

ustawienie zera.

Jeśli temperatura otoczenia, przy której dokonano pomiaru ciśnienia jest inna niż temperatura cechowania to

poprawkę temperaturową obliczamy:

(

) (

)

[

]

n

s

T

T

T

T

h

h

−

−

−

+

=

α

β

1

0

gdzie: T - temperatura przy której dokonano pomiaru, T

s

- temperatura cechowania, T

n

- temperatura do której należy

zredukować wskazania manometru, h

0

- wysokość słupa cieczy wyrażona w działkach o wielkości nominalnej,

jaką wykazałby manometr, gdyby pomiar odbywał się w temperaturze T

n

, h - zmierzona wysokość słupa cieczy,

β - współczynnik rozszerzalności skali np dla szkła (5÷12) 10

-6

1/K, dla mosiądzu 19·10

-6

1/K, dla drewna 5· 10

-

6

1/K,

α - współczynnik rozszerzalności objętościowej cieczy manometrycznej.

Manometry cieczowe mierzą ciśnienie panujące w miejscu przyłączeniu tylko wtedy, gdy są umieszczone na

odpowiedniej wysokości. Manometr powinien być usytuowany tak, by na poziomie miejsca odbioru znalazł się

w przypadku pomiaru:

-

nadciśnienia - dolny poziom cieczy manometrycznej

-

podciśnienia - górny poziom cieczy manometrycznej

3.1.1 Manometr cieczowy dwuramienny ( U-rurka)

T 04 – Pomiar ciśnienia

4/11

Przyrząd elementarny stanowi szklana, wygięta w kształcie litery U rurka o pionowych ramionach

wypełnionych częściowo cieczą manometryczną o znanej gęstości

ρ. Manometr ten mierzy różnicę ciśnień

działających na swobodne powierzchnie cieczy w rurkach.

Z równania równowagi sił dla przekroju A-A różnica ciśnień wynosi

(

)

g

h

h

h

p

p

1

1

2

2

2

1

ρ

ρ

ρ

−

+

=

−

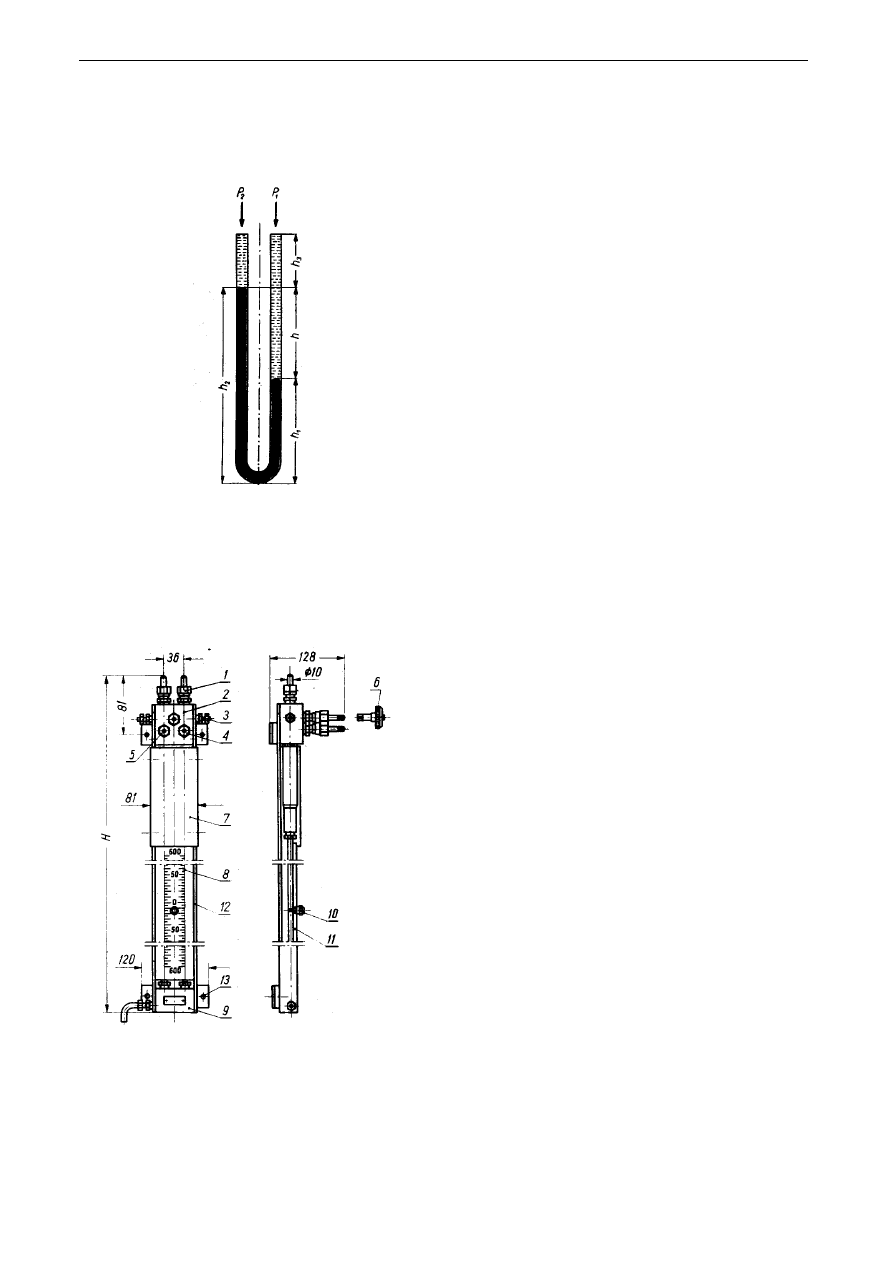

Rys. 2. Manometr cieczowy dwuramienny

Jeśli gęstości

ρ

1

i

ρ

2

są zbliżone do siebie i mniejsze od

ρ to zależność powyższa upraszcza się do

gh

p

p

ρ

=

−

2

1

Manometry tego typu w wykonaniach przemysłowych są bardzo dużą i rozbudowaną grupą przyrządów.

Zachowując niezmienną zasadę pomiaru, są wyposażone w wiele urządzeń pomocniczych, jak ruchome skale, zawory

odcinające, odpowietrzające, spustowe, naczynia zbiorcze zabezpieczające przed wypływem cieczy mierniczej, osłony

specjalne. Najbardziej rozpowszechnionym przykładem przemysłowego zastosowania manometru dwuramiennego jest

manometr typu MUR (rys. 3.2).

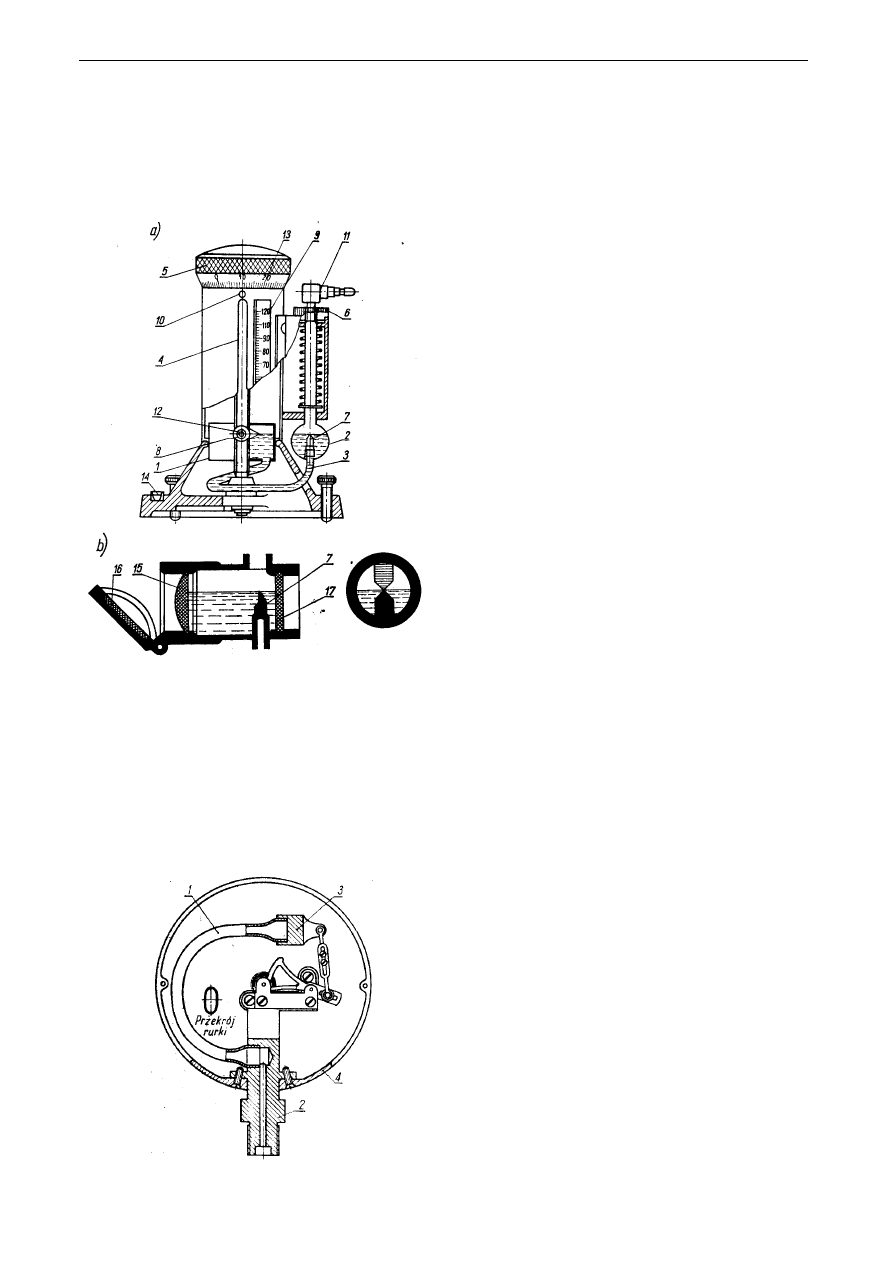

Rys.3.2. Manometr typu MUR

1 - łącznik

2 - blok zaworowy

3- zawory odpowietrzające

4 - zawory odcinające

5 - zawór wyrównawczy do regulacji zera

6 - pokrętło do zaworów

7 - naczynie

8 - rurka szklana

9 - blok dolny

10 – pokrętło umocowujące osłonę

11 - osłona przednia

12 - obudowa

13 - wspornik do umocowania manometru

Obudowę manometru stanowi masywny ceownik (12), do którego w górnej części jest przymocowany blok

zaworowy (2), a w dolnej części blok (9) z zaworem do odprowadzania lub wprowadzania cieczy manometrycznej.

Między blokami w dławnicach z uszczelkami gumowymi, są umocowane rurki szklane przechodzące w górnej części w

naczynie przechwytujące ciecz manometryczną w przypadku nadmiernego wzrostu różnicy ciśnień. Zawory

odpowietrzające (3) służą do usuwania pęcherzy powietrza z przewodów łączących, wypełnionych cieczą lub

przedmuchiwanie przewodów łączących w przypadku wypełnienia gazem. Podziałka jest naniesiona na wewnętrznej

powierzchni osłony wykonanej ze szkła organicznego.

T 04 - Pomiar ciśnień

5/11

3.1.2 Manometr jednoramienny

Jest to przekształcona U - rurka, w której jedno ramię zastąpiono naczyniem o znacznie większym w stosunku

do rurki przekroju. Duże zmiany poziomu cieczy w rurce odpowiadają nieznacznym wahaniom swobodnej powierzchni

cieczy w naczyniu. Rzeczywista wysokość cieczy h uwzględniająca zmierzoną wysokość h

2

i zmianę poziomu w

naczyniu h

1

, jeśli przekroje rurki są odpowiednio A

r

i A

n

. wynosi

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

=

n

r

A

A

h

h

1

2

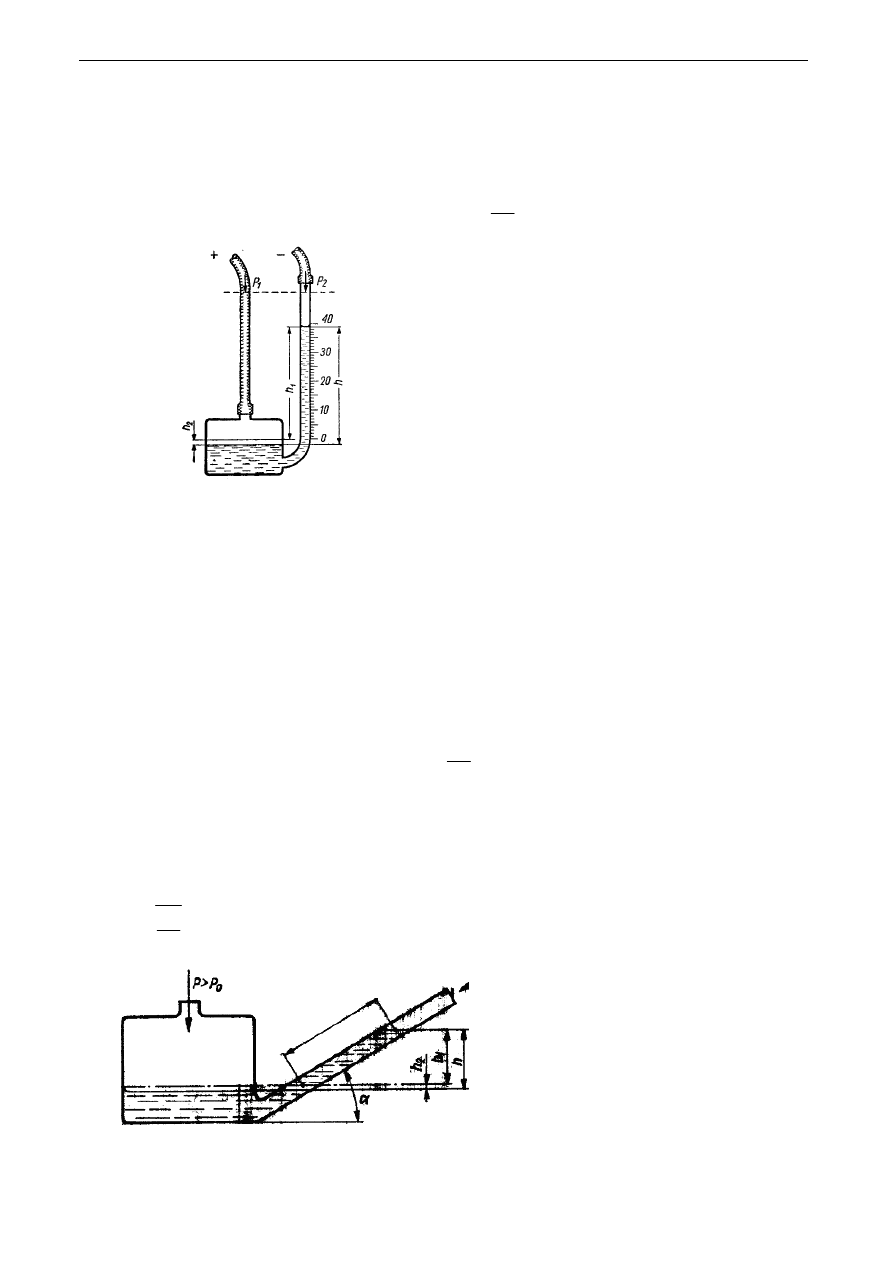

Rys.3.3 Manometr cieczowy jednoramienny

Jeśli A

r

<< A

n

to zmianę poziomu cieczy w naczyniu można pominąć. W wykonaniach technicznych, w celu

uzyskania dokładnego pomiaru stosuje się przesuwanie skali wg wskaźnika poziomu cieczy w naczyniu, nastawny

wypełniacz naczynia do regulacji poziomu zerowego, bądź nacina się skalę uwzględniającą zmianę poziomu

odniesienia.

3.1.3. Manometr z rurką pochyłą

Przy pomiarze małych ciśnień rzędu kilku czy kilkunastu mm słupa cieczy stosuje się przyrządy w których

dokonuje się pomiaru długości słupa cieczy w pochyłym ramieniu zamiast różnicy jej poziomów.

Przyrząd ten, będący rozwinięciem technicznym manometru jednoramiennego przez pochylenie ramienia pod

określonym kątem

α do poziomu, mierzy ciśnienie określane różnicą poziomów h w wyniku pomiaru długości słupa

cieczy l. Uwzględniając, że wzrost poziomu cieczy h

2

w rurce pochyłej odpowiada spadkowi poziomu h

1

w naczyniu i

oznaczając odpowiednio przekrój naczynia i rurki przez A

n

i A

r

otrzymuje się

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

=

α

sin

n

r

A

A

l

h

Jeśli A

r

<<A

n

to można pominąć stosunek przekroju rurki i przekroju naczynia i korzystać z

h = l sin

α

W wykonaniach technicznych manometry te mają rurki zarówno o stałym, jak i nastawialnym kącie pochylenia.

W przyrządach o nastawialnym kącie nachylenia podziałka skali jest wykonana dla jednego kąta a dla innych położeń

podane jest tzw. przełożenie manometru i

α

sin

1 +

=

n

r

A

A

i

a wówczas h = l / i

Rys. 3.4 Manometr cieczowy z rurką pochyłą

Jednym z tego typu manometrów jest manometr Recknagla przedstawiony na rys. 3.5.

T 04 – Pomiar ciśnienia

6/11

Rys. 3.5 Manometr Recknagla: 1 - zbiornik, 2 - rurka, 3 -

podstawa, 4 - podzielnia, 5 - śruba, 6 - podziałka,

7 - poziomnice

Manometr ten posiada kilka położeń ustawienia ramienia przez co można zmieniać zarówno zakres jak i

dokładność pomiaru. W praktyce dla danej cieczy manometrycznej dobiera się kilka położeń rurki o kątach takich aby

iloczyn

ρ

m.

g sin

α był równy 0,1; 0,2; 0,3; ....

Przy posługiwaniu się tego typu manometrami należy zwracać uwagę na dokładne ustawienie przyrządu wg

poziomnicy. Błąd ten wzrasta przy zmniejszaniu się kąta

α.

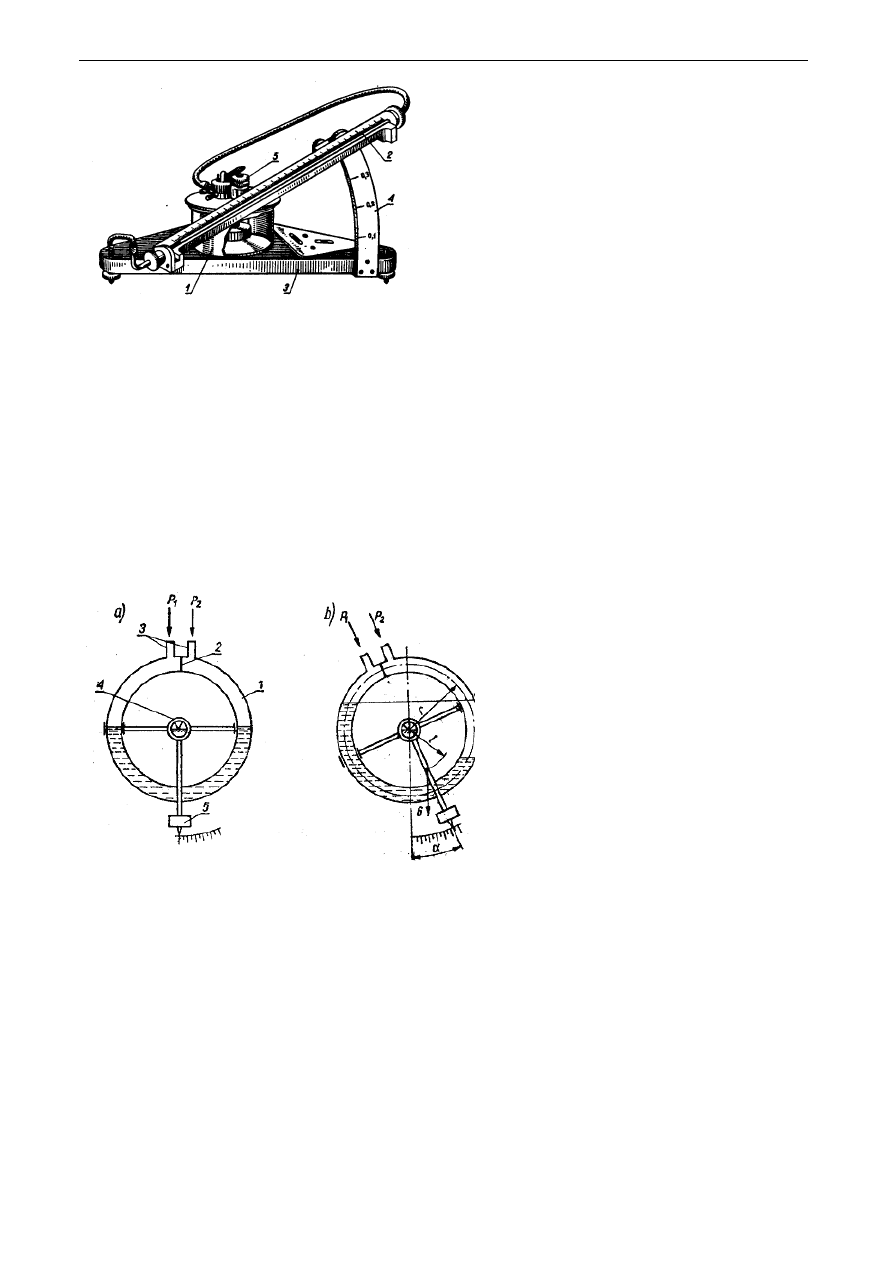

3.1.4 Manometr pierścieniowy (waga pierścieniowa)

Podstawowym elementem manometru jest zamknięty pierścień rurowy (1) wypełniony cieczą i podparty w

łożysku (2). W górnej części pierścienia znajduje się szczelna przegroda (3) oraz króćce (4) i (5), za pomocą których

doprowadzane są impulsy ciśnienia. W zależności od przyłożonej różnicy ciśnień pierścień może się obracać wokół

punktu podparcia. W przypadku, gdy siły działające po obu stronach przegrody są różne, ciecz znajdująca się w dolnej

części pierścienia przemieści się jak w manometrze U - rurkowym. Wychyleniu słupa cieczy towarzyszy naruszenie

równowagi statycznej przyrządu. Nowe położenie równowagi jest funkcją różnicy ciśnień, którą określa się zależnością

ϕ

sin

2

1

C

p

p

=

−

Rys. 3.6 Waga pierścieniowa

C - stała dla danego przyrządu, zależna od jego

wymiarów,

ϕ - kąt obrotu pierścienia

Z powyższego wynika że mierzona różnica ciśnień jest proporcjonalna do sinusa kąta wychylenia. Z tego też

powodu podziałki tego rodzaju manometrów są nierównomierne.

Ponieważ ze względów konstrukcyjnych kąt obrotu pierścienia nie powinien przekraczać 60

°, ogranicza to

długość podziałki przy bezpośrednim połączeniu wskazówki miernika z pierścieniem. W celu zwiększenia podziałki

stosuje się między pierścieniem a osią wskazówki miernika specjalną przekładnię. Kąt obrotu na wyjściu z przekładni

jest proporcjonalny do różnicy ciśnień (podziałka tych mierników jest proporcjonalna.

3.1.5

MIKROMANOMETR KOMPENSACYJNY

Mikromanometr kompensacyjny zwany również mikrometrem „Askania” stosowany jest do pomiaru małych

ciśnień w zakresie 0 - 150 mm H

2

O z dokładnością sięgającą 0,02 - 0,04 mm H

2

O, oraz może być wykorzystany do

cechowania innych przyrządów. Cieczą manometryczną jest woda.

Mikromanometr Askania posiada zbiornik większy podnoszony do góry za pomocą śruby mikrometrycznej,

oraz zbiornik mniejszy przesuwany w górę i w dół jedynie o kilkanaście milimetrów. Oba zbiorniki są połączone

wężem gumowym.

Przy ciśnieniu atmosferycznym w obu zbiorniczkach należy ustawić zbiornik większy w położeniu zerowym,

mniejszy w położeniu takim aby ostrze kolca zanurzonego w wodzie destylowanej dotykało swym końcem menisku.

Gdyby nie było to możliwe należy dodać lub ująć nieco wody. Obserwację położenia kolca prowadzi się za pomocą

T 04 - Pomiar ciśnień

7/11

układu optycznego, który sprawia, że przy prawidłowym ustawieniu kolca względem menisku obraz jest taki jak na

rysunku.

Następnie należy tak podłączyć przewody ciśnieniowe, aby w wyniku działania różnicy ciśnień obniżył się

menisk wody w zbiorniczku mniejszym. Podnosząc zbiornik większy do położenia jak przed działaniem różnicy

ciśnień kompensujemy zadaną różnicę ciśnień. Wysokość słupa wody odczytuje się na podzielni pionowej z

dokładnością do 1 mm i na pokrętle śruby mikrometrycznej z dokładnością do 0,01 mm.

Mikromanometr Askania znajduje zastosowanie głównie w pomiarach laboratoryjnych.

Rys. 3.7 Mikromanometr Askania

3.2 Manometry sprężyste

Manometry sprężyste wyróżniają się tym, że działanie ich opiera się na mierzeniu wielkości odkształcenia

elementów sprężystych różnych typów pod wpływem sił wywołanych ciśnieniem. Odkształcenie czujnika sprężystego

jest przekształcane mechanicznie na wskazanie elementu ruchomego lub przy pomocy przetwornika elektrycznego na

impuls elektryczny.

Poprawne działanie manometrów tego typu wymaga, aby materiał ten nie doznawał odkształceń w granicach

objętych prawem Hooke’a tzn nie może być przekroczona granica sprężystości elementu pomiarowego, który po

ustaleniu działania ciśnienia musi powrócić do pierwotnego kształtu i wymiarów.

Elementem pomiarowym jest metalowa rurka o odpowiednio ukształtowanym, spłaszczonym przekroju

poprzecznym , zwinięta w kształcie łuku koła.

Rys. 3.8 Manometr z rurką sprężystą Bourdona

T 04 – Pomiar ciśnienia

8/11

Jeden koniec rurki jest szczelnie połączony z króćcem manometru, drugi zamknięty przymocowany jest do

przekładni mechanicznej zamieniającej ruch końcówki rurki na obrót wskazówki. W przypadku gdy wewnątrz rurki

panuje ciśnienie wyższe od zewnętrznego, przekrój poprzeczny rurki odkształca się i stara zbliżyć do kołowego,

jednocześnie zaś promień krzywizny rurki powiększa się. Rurka stara się rozwinąć, co powoduje przemieszczenie jej

swobodnego końca.

Jeżeli od manometru wymaga się dużej czułości przy pomiarach wysokich ciśnień, a rurka ze względów

wytrzymałościowych grubościenna, stosuje się kąty zwinięcia większe od 360

0

. Tak wykonany element pomiarowy

może mieć postać rurki sprężystej zwiniętej spiralnie (zwanej Boyssa).

3.3 Barometry

Barometry to przyrządy do pomiaru ciśnienia atmosferycznego.

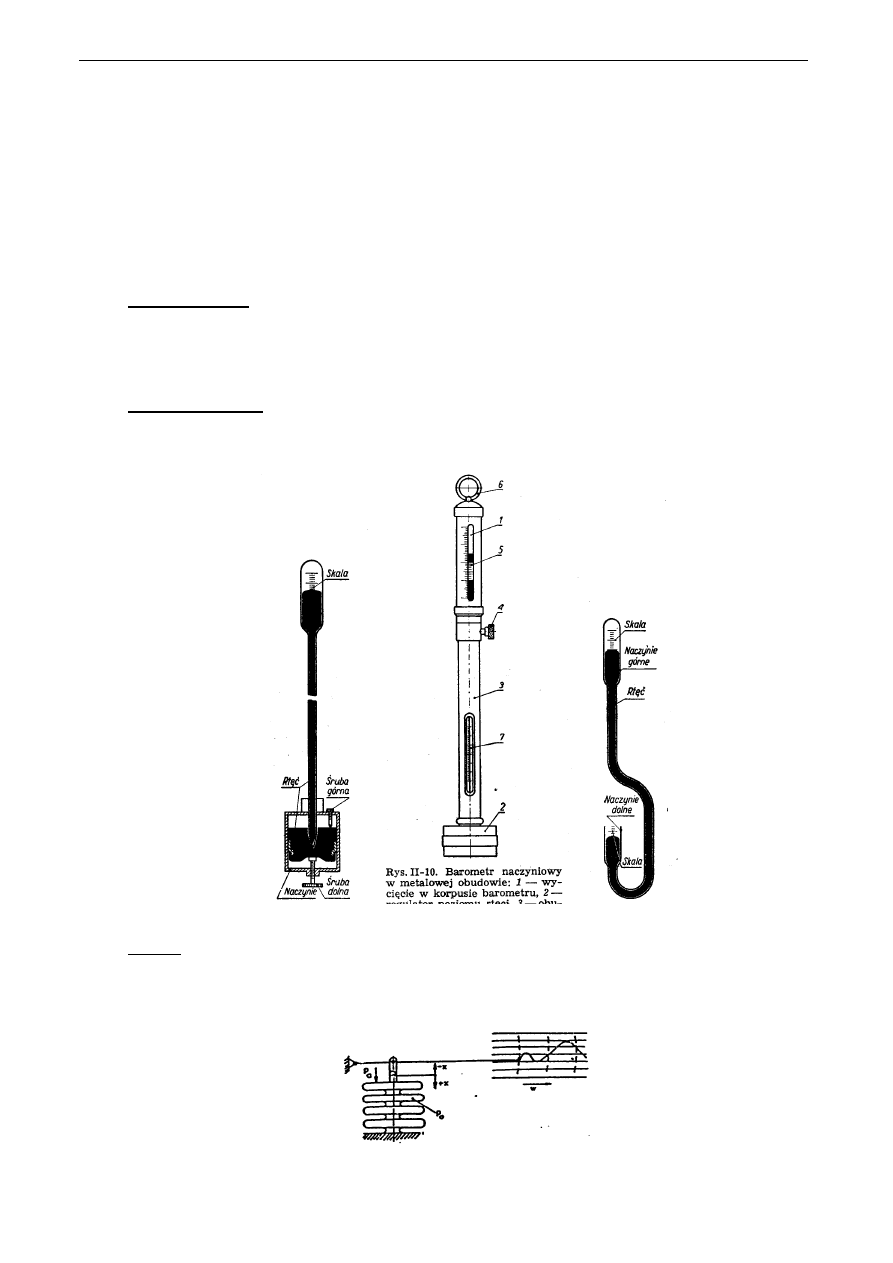

Barometr lewarowy

Rurka szklana o średnicy 8 - 10 mm o kształcie pokazanym na rys. 3.9 jest napełniona rtęcią. Górny jej koniec

jest zatopiony, natomiast dolny otwarty. W przestrzeni pomiędzy górnym końcem rurki, a meniskiem słupa rtęci panuje

próżnia. Obok rurki umieszczona jest podziałka milimetrowa przesuwana, którą przed odczytem należy ustawić tak,

aby zero pokrywało się z dolnym meniskiem rtęci. Wzrost ciśnienia atmosferycznego powoduje zwiększenie się

różnicy wysokości poziomów słupa rtęci.

Barometr naczyniowy

Rurka szklana zatopiona na jednym końcu, jest napełniona rtęcią i zanurzona drugim końcem w zbiorniku z

rtęcią. Obok rurki jest umieszczona podziałka milimetrowa. Przed pomiarem poziom rtęci w zbiorniku należy ustawić

według ostrza. Do nastawienia służy śruba napędzająca tłok (przepona gumowa lub skórzana) rys. 3.10.

Rys. 3.9 Barometr lewarowy

Rys. 3.10 Barometr naczyniowy

Barograf

Barometr rejestrujący w sposób ciągły wartości ciśnienia atmosferycznego na obracającym się bębnie lub

taśmie. Zasadniczym elementem barografu przedstawionego na rys. 3.11 jest puszka z falistymi obrzeżami, w której

tworzy się próżnię.

Rys. 3.11 Barograf

T 04 - Pomiar ciśnień

9/11

3.4

MANOMETR

OBCIĄŻNIKOWO

-

TŁOKOWY.

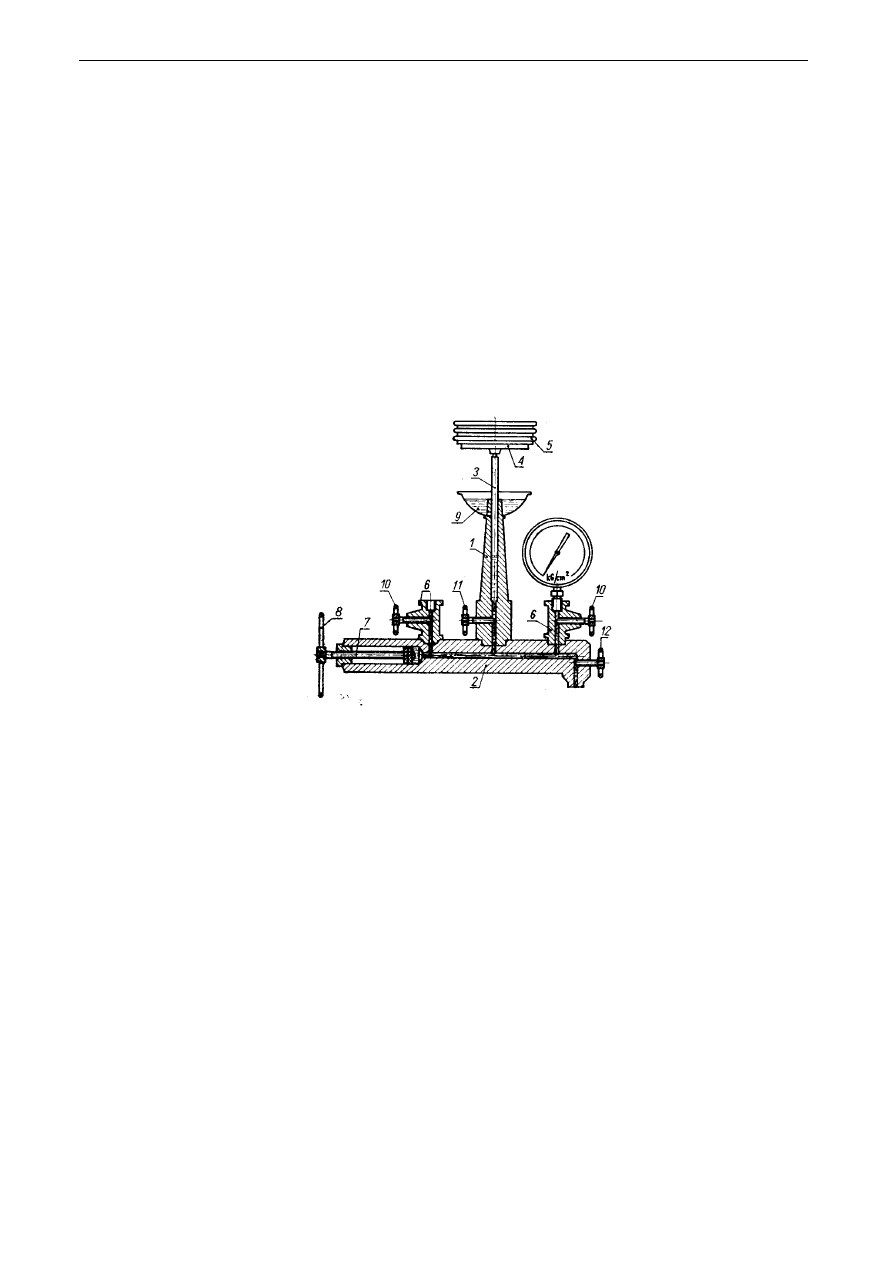

Manometr obciążnikowo - tłokowy typu MT jest przyrządem służącym do skalowania i sprawdzania

manometrów. Przyrząd składa się z układu tłok - cylinder służącego do wytwarzania ciśnienia zespołu pomiarowego,

składającego się z tłoka wzorcowego o określonym przekroju cylinderka oraz ciężarków o znanych masach

odpowiadających określonemu ciśnieniu i króćców służących do montowania sprawdzanych manometrów. Całość jest

umieszczona na płycie wyposażonej w poziomnicę. W korpusie w którym jest umieszczony zespół pomiarowy,

znajduje się zawór służący do odcinania zespołu pomiarowego od całego układu. Manometry sprawdzane mogą być

odcinane od układu olejowego zaworami. Przyrząd posiada zbiornik oleju odcinany zaworem. Napełnianie układu i

wytwarzanie ciśnienia odbywa się za pomocą tłoka poruszanego śrubą.

Przebieg pomiarów.

Dobrany zestaw obciążników do danego typu prasy nakładamy na krążek podstawowy i podnosimy je przy

ruchu obrotowym do poziomu określonego poziomowskazem. Notujemy ciśnienie odczytane na sprawdzanym

manometrze. Odczyty należy dokonywać jedynie w czasie trwania ruchu obrotowego obciążników oraz przy uniesieniu

tłoka do poziomu poziomowskazem. Wielkość ciśnień ustala się przez nakładanie obciążników o znanych masach. Po

skończonym pomiarze należy zdjąć wszystkie obciążniki, odciążyć zespół pomiarowy pokręcając rączką pompy w

lewo, zamknąć zawory odcinające sprawdzane manometry.

Rys. 3.12 Manometr obciążnikowo - tłokowy

1 - cylinder, 2 - korpus manometru, 3 - tłok manometru, 4 - szalka, 5 - obciążniki, 6 - gniazda do wkręcenia

manometrów, 7 - tłok, 8 - koło obrotowe, 9 - lejek, 10, 11, 12 – zawory

3.5 PRASA POWIETRZNO - HYDRAULICZNA

Prasa powietrzno - hydrauliczna jest przeznaczona do prowadzenia pomiarów kontrolnych manometrów,

wakuometrów i manowakuometrów. Za pomocą prasy wywołuje się w układzie pomiarowym regulowane ciśnienie,

które jest doprowadzone do króćców pomiarowych oraz do dwóch manometrów: sprawdzanego i kontrolnego. Układ

pomiarowy może być przy tym napełniony albo powietrzem albo przy użyciu zbiornika - olejem.

T 04 – Pomiar ciśnienia

10/11

Rys. 3.13 Prasa powietrzno - hydrauliczna

1 - prasa powietrzna obustronnego działania, 2- zawór powietrzny, 3 - zbiornik, 4 - przepona, 5 - zawór

odcinający powietrze od zbiornika, 6 - zawór zbiornika, 7 - zawór powietrzny, 8 - zawory odcinające, 9 - króćce

pomiarowe, 10 - zawór bezpieczeństwa

3.6.

STANOWISKO DO POMIARU MAŁYCH CIŚNIEŃ

Manometrem wzorcowym jest mikromanometr Askania lub manometr U - rurkowy, manometrami badanymi są:

manometr Recknagla, waga pierścieniowa.

Przed rozpoczęciem pomiarów należy sprawdzić poziomowanie oraz wykonać zerowanie mikromanometru

Askania i manometru Recknagla.

Zgodnie z zaleceniem prowadzącego ćwiczenie należy wytworzyć ciśnienie w układzie za pomocą wiszących

naczyń, zmierzyć je za pomocą mikromanometru Askania, a następnie dokonać odczytu wskazań przyrządów

wzorcowanych. Powtórzyć te same czynności dla kilku różnych ciśnień.

4. OPRACOWANIE WYNIKÓW POMIARÓW

Zastosowanie każdego przyrządu pomiarowego wynika nie tylko z jego zakresu pomiarowego, ale również z

jego dokładności. Dopuszczalne błędy powstałe przy pomiarach stanowią o ich jakości. Klasa niedokładności

przyrządu jest stosunkiem błędu bezwględnego przyrządu do największej wartości na skali (błąd bezwzględny

przyrządu jest największa w całym zakresie przyrządu różnica między wskazaniem a wartością rzeczywistą). Klasa

niedokładności przyrządu podawana w procentach stanowi jedno z kryteriów oceny przyrządów do określonych

pomiarów. Przyrządy bardzo dokładne charakteryzują się klasą niedokładności nie przekraczającą 0,5%, średnio

dokładne - do 1,5%, przyrządy o klasie niedokładności 1,5

÷ 2,5% służą zazwyczaj do ciągłych pomiarów (kontroli

bieżącej).

Podczas prowadzenia pomiarów dla każdego badanego manometru należy zapisać klasę jego niedokładności.

Pomiary prowadzimy dla ciśnienia wzrastającego (obciążanie) i dla ciśnienia malejącego (odciążanie).

Na podstawie otrzymanych wyników pomiarów należy wykonać:

- charakterystykę sprawdzanego manometru dla wskazań rosnących i malejących, wykresy p = f(p

w1

) i p =

f(p

w2

),

- wykres błędu manometru sprawdzanego w zależności od jego wskazań z naniesieniem linii błędu

wynikającego z klasy miernika

Δp

1

= f(p

1

) i

Δp

2

= f(p

2

)

- charakterystykę

Δp = f(p

w

)

- błąd w % odpowiadający wskazaniom manometru badanego odniesiony do maksymalnej wartości skali

manometru :

%

100

max

max

1

1

⋅

=

Δ

p

p

%

100

max

max

2

2

⋅

=

Δ

p

p

- na podstawie wykresów i wyników dokonać analizy badanego miernika pod względem jego przydatności

do pomiarów laboratoryjnych, kontrolnych, technicznych z uzasadnieniem.

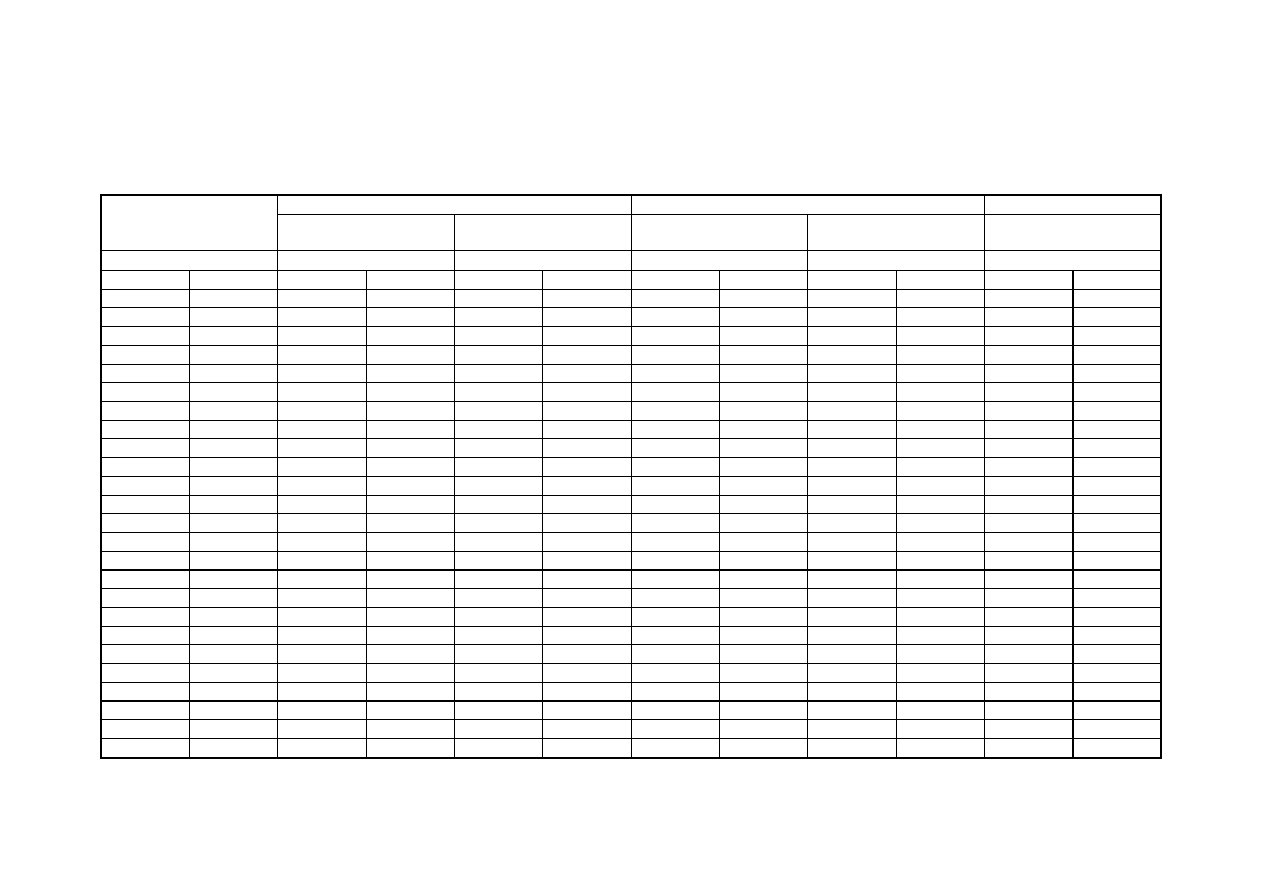

Charakterystyka miernika sprawdzanego

-

typ

miernika

............................

nr

fabryczny

..........................

- zakres wskazań

.......................

klasa

niedokładności .............

- dokładność

odczytu

................

Ciśnienie wzorcowe

Wskazania manometru sprawdzanego

Błąd Różnice wskazań

manometr kontrolny

obciążanie odciążanie obciążanie odciążanie manometru

sprawdzanego

p

w

p

1

p

2

Δp

1

= p

1

-p

w

Δp

2

= p

2

- p

w

Δp

1

= p

1

-p

2

N/m

2

N/m

2

N/m

2

N/m

2

N/m

2

N/m

2

Document Outline

Wyszukiwarka

Podobne podstrony:

pomiar cisnien id 373656 Nieznany

POMIAR CISNIENIA 2 id 373642 Nieznany

pomiar obciazenia id 373908 Nieznany

pomiar oporu id 373924 Nieznany

Pomiary oscyloskopowe id 374431 Nieznany

Pomiary tensometryczne id 37456 Nieznany

POMIAR TEMPERATURY id 374114 Nieznany

Pomiary twardosci id 374564 Nieznany

pomiary przeplywu id 374530 Nieznany

Pomiary reflektometryczne id 37 Nieznany

Nowa 09 LINIE CISNIEN id 322570 Nieznany

POMIAR wilgotnosci id 374145 Nieznany

Pomiary mikroskopowe id 374389 Nieznany

Pomiarydc id 374638 Nieznany

pomiar wsp wydatku id 427855 Nieznany

więcej podobnych podstron