KATEDRA TECHNIK WYTWARZANIA I

AUTOMATYZACJI

INSTRUKCJA DO ĆWICZEŃ LABORATORYJNYCH

1. Cel

ćwiczenia

Celem ćwiczenia jest zapoznanie się z budową szlifierki do wałków sterowanej CNC, jej

charakterystyką techniczną i możliwościami technologicznymi oraz poznanie schematu

funkcjonalnego i układu sterowania oraz cykli obróbkowych.

2. Wyposa

żenie stanowiska

- szlifierka do wałków RS600C

- przykłady przedmiotów

- wyposażenie szlifierki do wałków

- instrukcja do ćwiczenia

3. Przebieg

ćwiczenia

- zapoznanie się z budową szlifierki do wałków sterowanej numerycznie

- zapoznanie się z układem sterowania

- przykłady cykli obróbkowych

- praktyczne zapoznanie się z pracą szlifierki

Literatura:

- Burek J. „Maszyny technologiczne” OWPR Rzeszów 2000 r.

- Honczarenko J. „Obrabiarki sterowane numerycznie” WNT Warszawa 2008 r.

Przedmiot:

MASZYNY TECHNOLOGICZNE

Nr ćwiczenia: 5

Temat:

Szlifierka do wałków

RS600C

Kierunek:

Mechanika i budowa maszyn

1. Charakterystyka techniczna

Trójosiowa szlifierka firmy Geibel & Hotz RS 600 C przeznaczona jest do obróbki wykończeniowej

przedmiotów walcowych.

Cykle obróbkowe definiowane parametrycznie pozwalają na wykonanie szeregu operacji

szlifierskich w trybie automatycznym bez znajomości kodu ISO. Baza programu sterującego działającego

w oparciu o system Sinumerik 840D może zawierać do 200 przedmiotów, 60 tarcz szlifierskich oraz 20

obciągaczy.

1.1. Wielko

ści charakterystyczne

Maksymalna długość przedmiotu obrabianego ................................................... 600 [mm]

Maksymalna średnica przedmiotu obrabianego .................................................. 275 [mm]

Maksymalna masa przedmiotu obrabianego między kłami ................................... 100[kg]

Maksymalna masa przedmiotu obrabianego jednostronnie podpartego................... 30[kg]

Posuw osi X ......................................................................................0,01 - 8000 [mm/min]

Rozdzielczość osi X.................................................................................................. 1 [µm]

Posuw osi Z ....................................................................................0,01 - 12000 [mm/min]

Rozdzielczość osi Z ............................................................................................... 0,5 [µm]

Wymiary ściernicy (Øa x b x Øi)........................................................400 x 50 x 127 [mm]

gdzie a – średnica zewnętrzna, b – grubość, c – średnica mocowania

Prędkość obwodowa ściernicy..................................................................... maks. 50 [m/s]

Prędkość obrotowa wrzeciona przedmiotu obrabianego .........................0 - 600 [obr/min]

Maksymalna moc silnika wrzeciona przedmiotu obrabianego................................ 2 [kW]

Maksymalna moc silnika wrzeciona ściernicy ..................................................... 5,5 [kW]

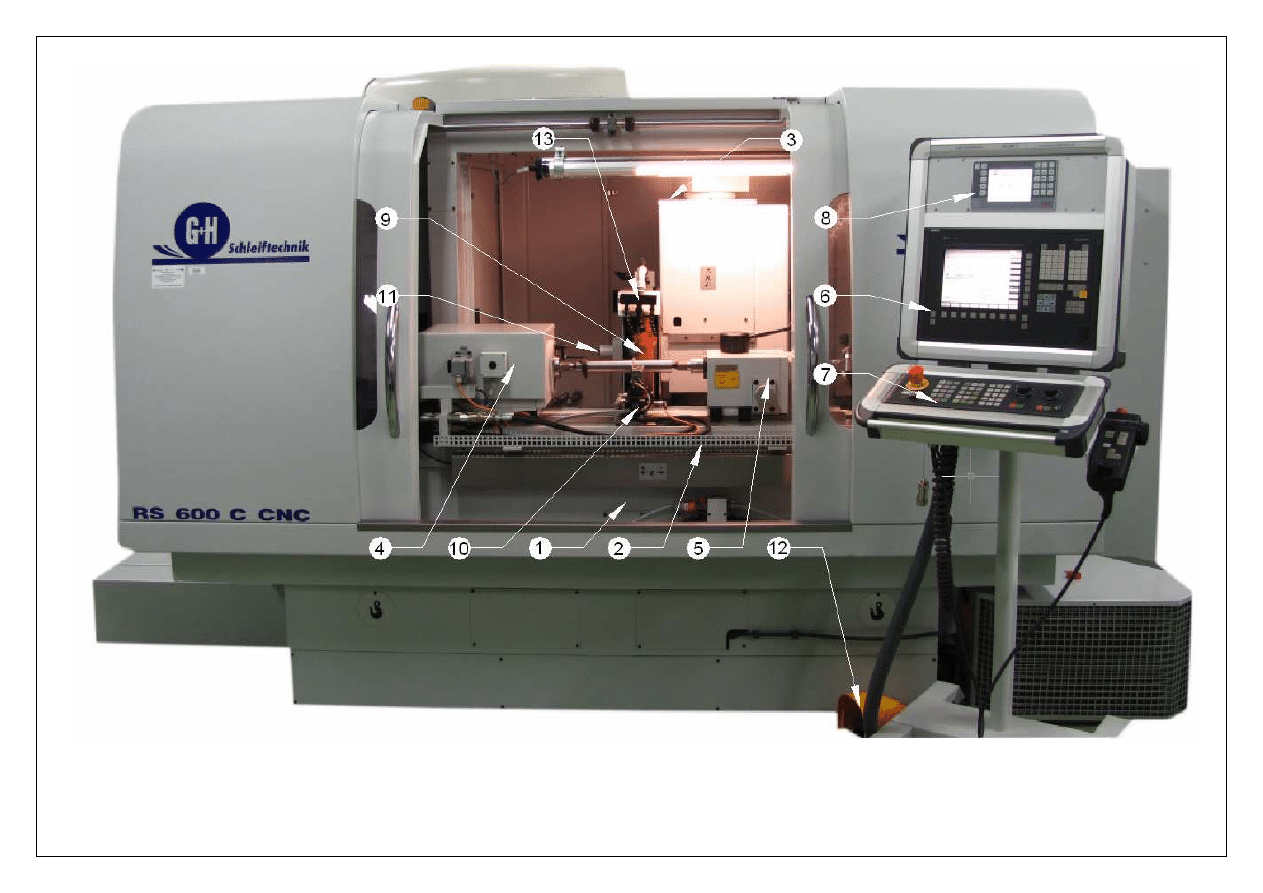

1.2. Widok ogólny szlifierki numerycznej

Widok ogólny szlifierki przedstawiono na rys. 1. Wrzeciennik przedmiotu obrabianego 4 oraz

konik 5 znajdują się na stole przesuwnym 2 osadzonym na łożu 1. Pomiędzy nimi przed przedmiotem

obrabianym znajduje się układ kontroli czynnej średnicy przedmiotu 10. Za nimi widoczny jest

wrzeciennik ściernicy 3 wraz ze ściernicą 9 i czujnikami emisji akustycznej 11 oraz dyszami układu

chłodziwa 13. Do sterowania maszyną wykorzystujemy pulpity: maszynowy 6, układu sterującego wraz z

ręcznym kontrolerem 7 oraz systemu Marposs 8, jak i pedał sterujący tuleją konika 12.

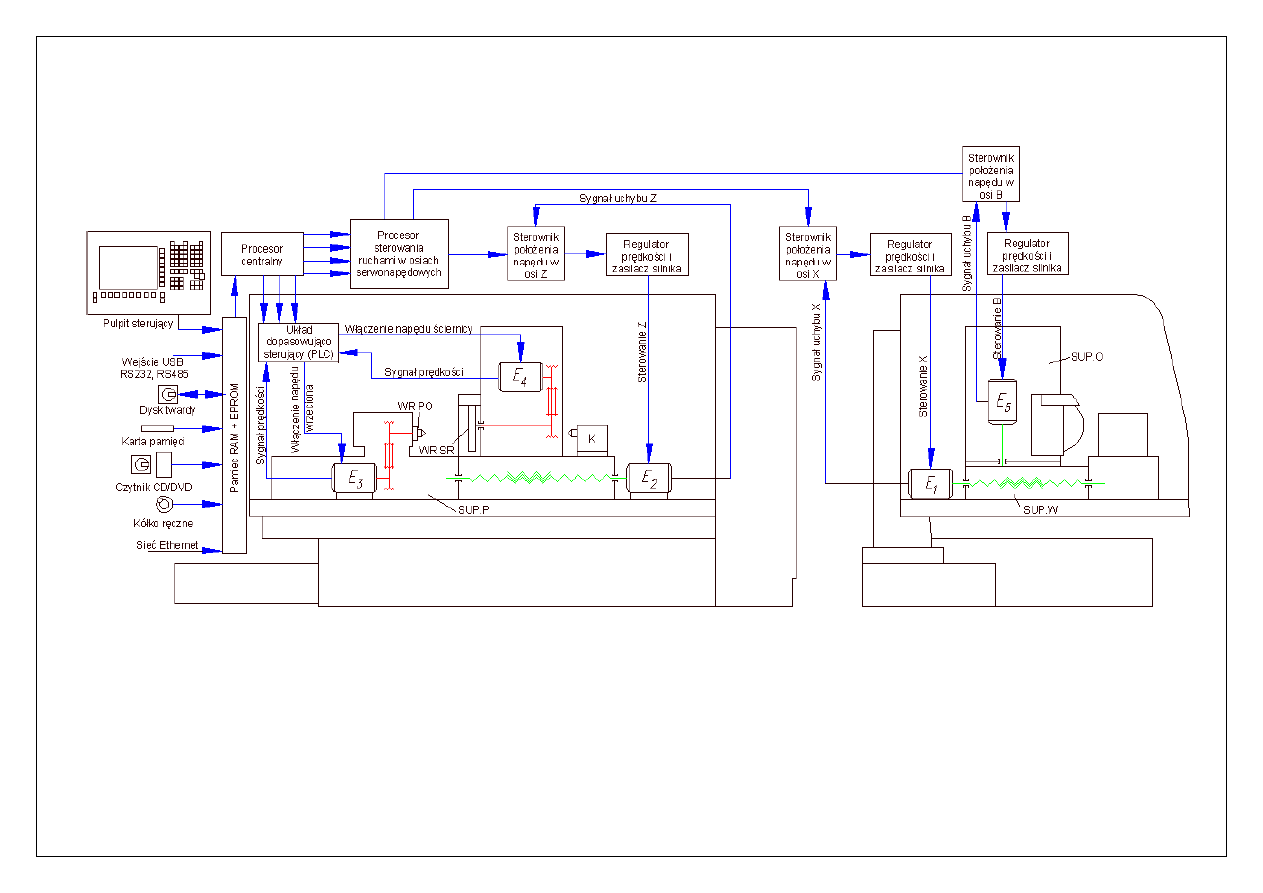

1.3. Schemat funkcjonalny układu nap

ędowego i sterującego

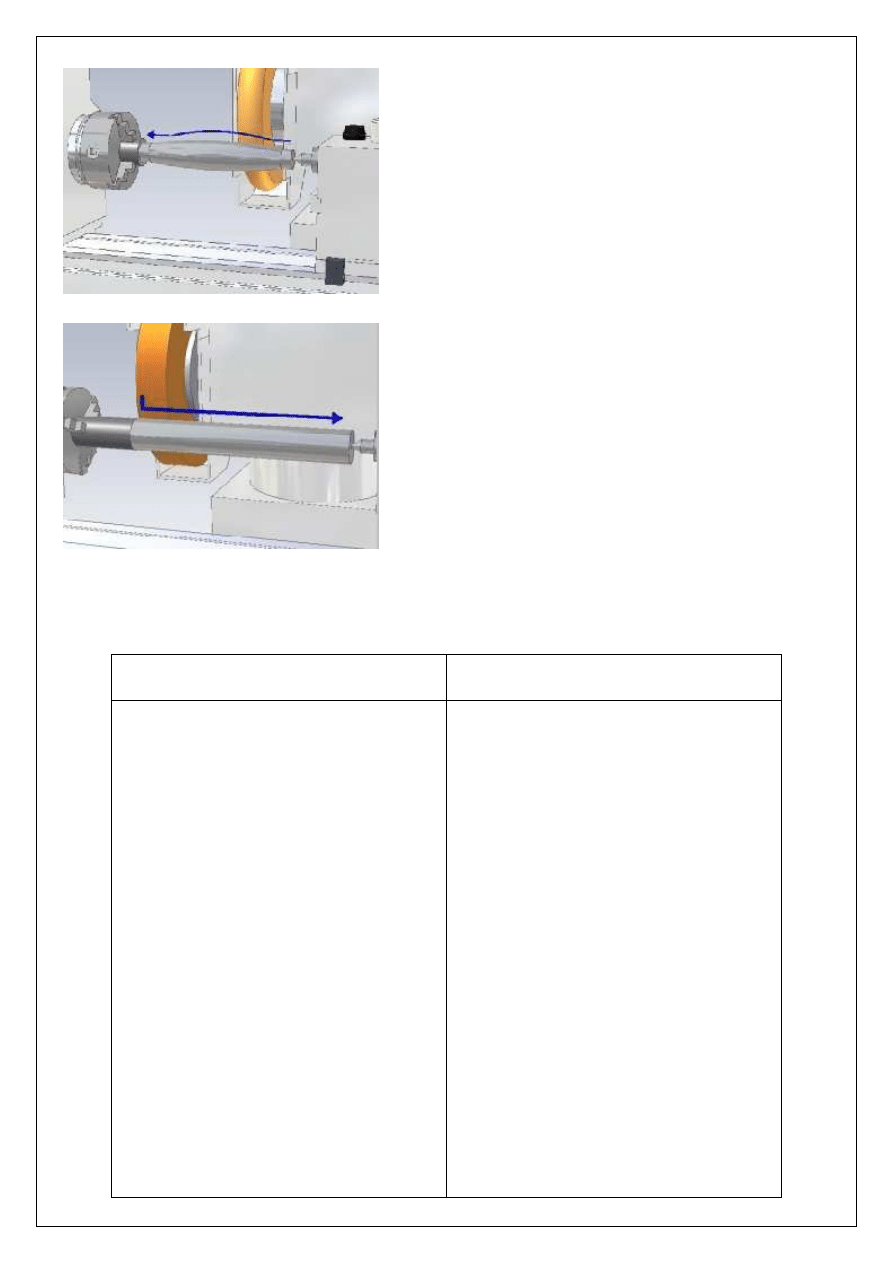

Schemat funkcjonalny został pokazany na rys. 2, natomiast umiejscowienie oraz zwroty osi

przedstawia rys. 3. Każda z pięciu osi maszyny posiada własny niezależnie sterowany serwomotor:

•

Oś X (ruch poprzeczny wrzeciennika) łożyskowaną na prowadnicy typu V napędzaną poprzez śrubę

pociągową toczną serwomotorem nr 1. Sanie poprzeczne stanowią element nośny wrzeciennika

ś

ciernicy.

•

Oś Z (ruch wzdłużny stołu) łożyskowaną i napędzaną jak wyżej serwomotorem 2. Sanie wzdłużne

stanowią element nośny wrzeciennika przedmiotu obrabianego.

•

Oś C (napęd przedmiotu obrabianego) napędzaną poprzez przekładnie z pasem zębatym

serwomotorem 3. Wrzeciennik posiada także zacisk, śrubę odciskową dla kła centrującego oraz wpust

przesuwny w kołnierzu zabieraka.

•

Oś SR (napęd wrzeciona ściernicy) łożyskowaną na łożyskach tocznych napędzaną serwomotorem 4

poprzez pas zębaty. Wrzeciono zabezpieczone jest uszczelką labiryntową, która jednak funkcjonuje

dopiero od prędkości 500 [obr/min].

•

Oś B (ruch obrotowy wrzeciennika ściernicy) napędzaną bezpośrednio serwomotorem 5

Rys. 1. Widok szlifierki G+H RS 600 C: 1 - łoże, 2 - stół przesuwny, 3 - wrzeciennik ściernicy, 4 - wrzeciennik przedmiotu obrabianego, 5 - konik, 6 - pulpit

maszynowy, 7 - pulpit układu sterującego, 8 - pulpit systemu Marposs, 9 - ściernica, 10 - układ kontroli czynnej średnicy przedmiotu, 11 - czujnik emisji

akustycznej, 12 - pedał sterujący konika, 13 - dysze głównego układu chłodziwa

Rys. 2. Schemat funkcjonalny układu napędowego i sterującego

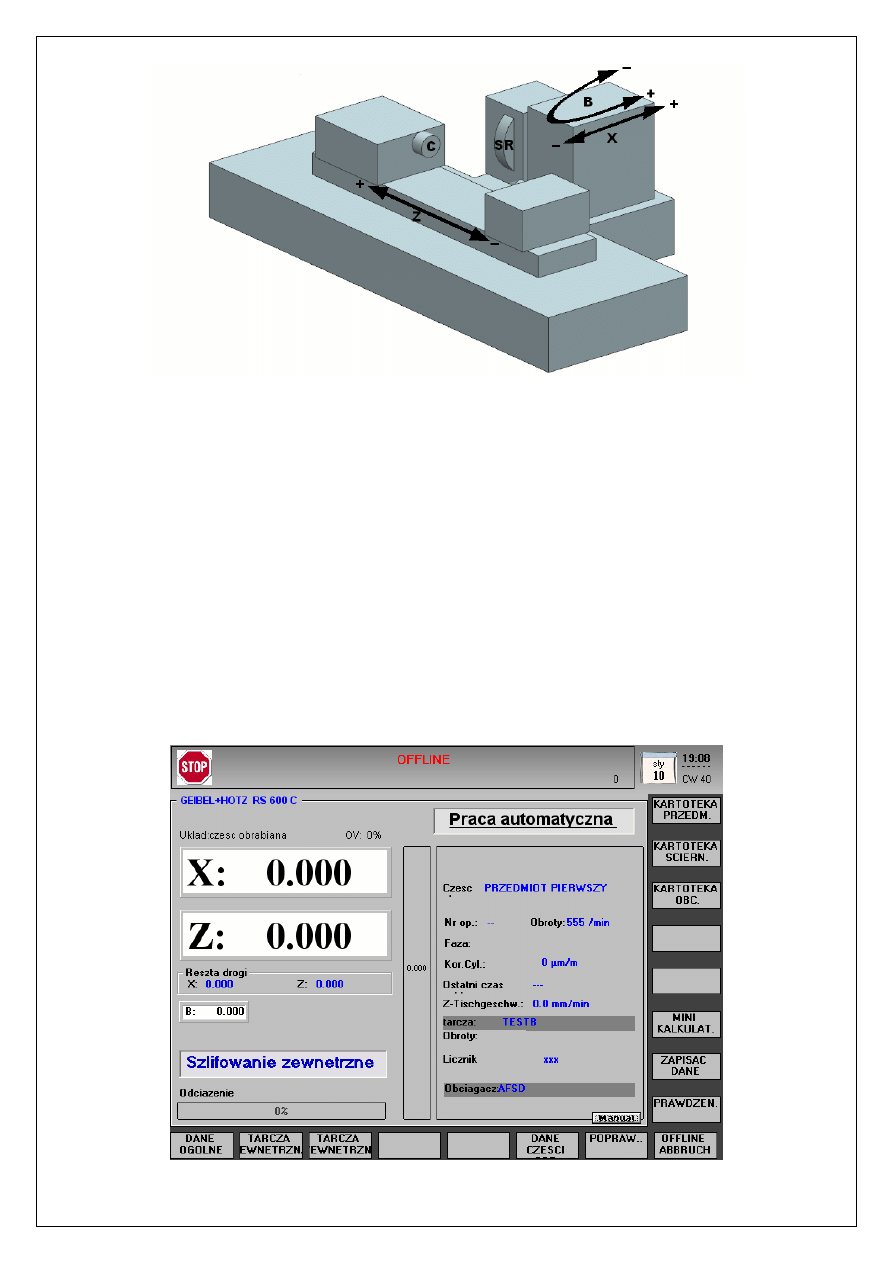

Rys. 3. Umiejscowienie oraz zwroty osi

2. Charakterystyka sterowania prac

ą szlifierki

Szlifierka Geibel & Hotz RS 600 C pracuje pod dyktando systemu Sinumerik 840D, jednakże

wprowadzenie

nakładki

producenta

spowodowało

daleko

posuniętą

modyfikacje

sposobu

programowania, pozostawiając użytkownikowi jedynie dialog ekranowy dzięki któremu do obsługi

pozornie skomplikowanej maszyny wystarczy znajomość predefiniowanych cykli obróbkowych i

poprawna interpretacja ich parametrów.

2.1. Obsługa oprogramowania steruj

ącego

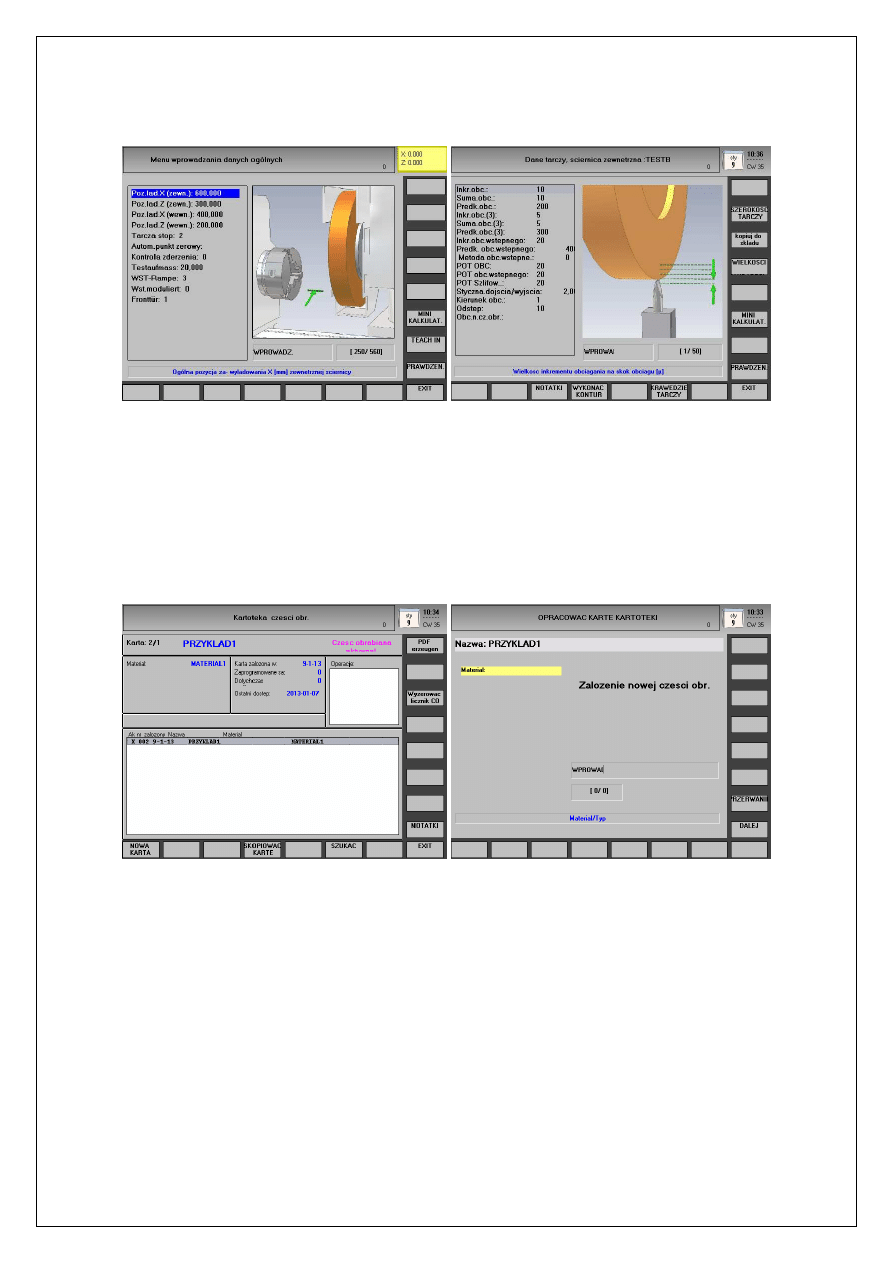

Ekran początkowy trybu automatycznego przedstawiono na rys. 4. Ekran początkowy zawiera

zarówno wszystkie potrzebne informacje do kontrolowania przebiegu procesu, jak i przyciski

pozwalające na dostęp do wszystkich funkcji potrzebnych do zaprogramowania obróbki nowego

przedmiotu.

Rys. 4. Ekran początkowy trybu automatycznego

Przygotowanie maszyny rozpoczynamy od ustawienia karty DANE OGOLNE widocznej na rys.

5, która zawiera informacje dotyczące m.in. pozycji załadunku przedmiotu czy też sterowania maszyną

po zakończeniu cyklu. Karta TARCZA ZEWNETRZNA, zawiera dane dotyczące obciągania ściernicy.

Rys. 5. Przygotowanie maszyny od strony programowej

Obróbkę nowego przedmiotu rozpoczynamy od jego zdefiniowania w Kartotece części

obrabianych (KARTOTEKA PRZEDM.) pokazanej na rys. 6. Kartoteka części obrabianych może

zawierać do 200 wpisów zawierających w sobie rodzaj materiału z którego wykonana jest dana część,

datę stworzenia oraz liczbę wykonanych sztuk. Od wybranej pozycji zależne są też zdefiniowane operacje

obróbkowe.

Rys. 6. Kartoteka części obrabianych oraz tworzenie nowej części

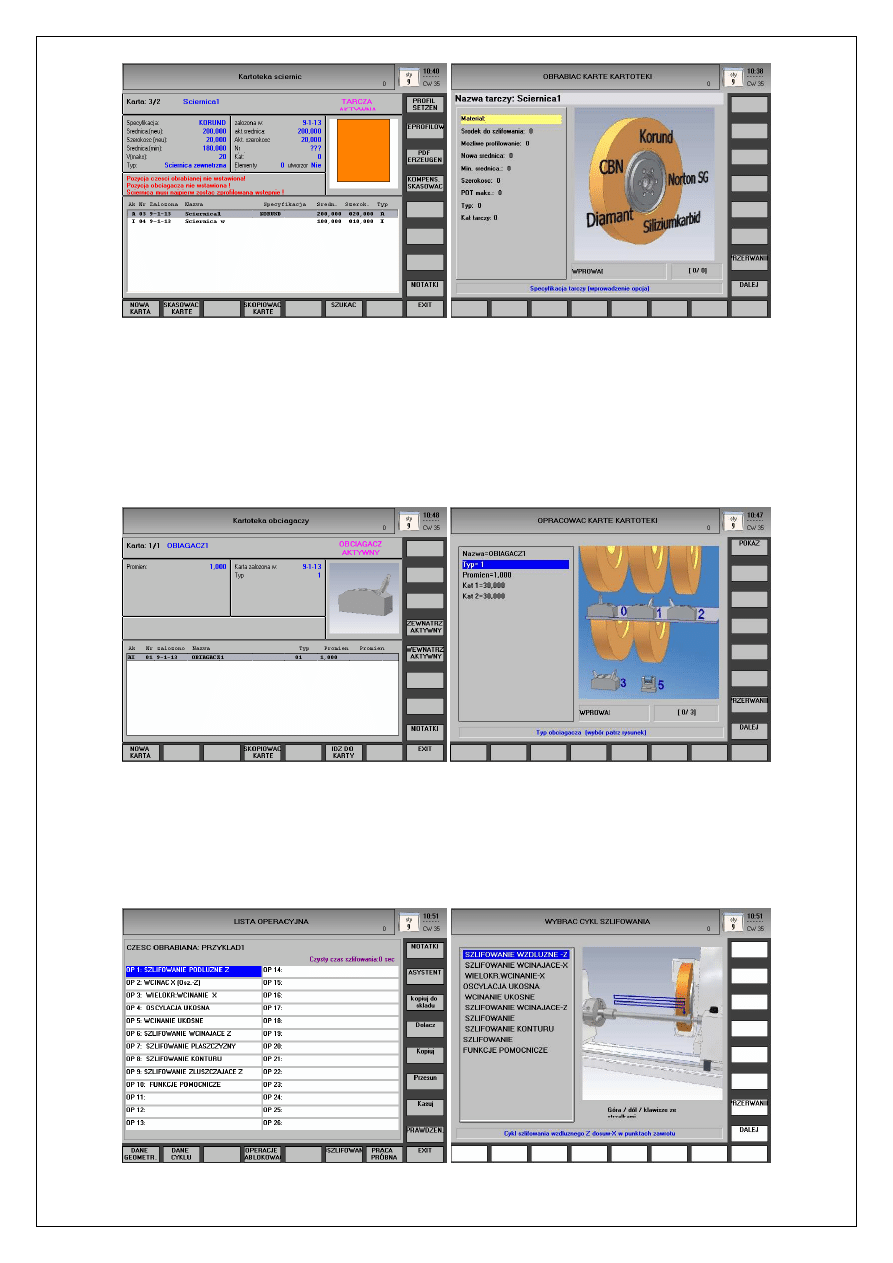

Kolejnym krokiem jest przejście do kartoteki ściernic (EXIT => KARTOTEKA SCIERN.)

widocznej na rys. 7.

Część funkcji kartoteki ściernic pokrywa się z funkcjami kartoteki przedmiotów – są to m.in.

przyciski odpowiedzialne za tworzenie kart, ich kopiowanie czy szukanie. Bardzo ważną funkcją jest

kasowanie kompensacji (KOMPENS. SKASOWAC). W przypadku zużycia się ściernicy do wartości

minimalnej oraz gdy nowa ściernica zostanie nasadzona należy wykorzystać te funkcję, aby wyzerować

narastające kompensacje po obciąganiu; należy jednak pamiętać że użycie tej funkcji jest nieodwracalne.

Każdy z 60 dostępnych rekordów przechowuje m.in. informacje dotyczące początkowego, końcowego

jak i obecnego rozmiaru tarczy szlifierskiej oraz jej maksymalną prędkość liniową, na podstawie których

szlifierka wyznacza maksymalną prędkość obrotową.

Rys. 7. Kartoteka ściernic oraz tworzenie nowej ściernicy

Po przejściu do kartoteki obciągaczy (EXIT => KARTOTEKA OBC.) rys. 8. należy zdefiniować

obciągacz. Jednocześnie szlifierka pozwala na zdefiniowanie do 20 kart obciągaczy, przy czym każda z

kart zawiera informacje na temat typu obciągacza (jeden z pięciu) jak i jego pełnych, niezmiennych

wymiarów.

Rys. 8. Kartoteka obciągaczy oraz tworzenie nowego obciągacza

W tym momencie można rozpocząć programowanie samej obróbki za pomocą listy operacyjnej

(EXIT => DANE CZESCI OBR.) rys. 9.

Rys. 9. Lista operacyjna oraz wybór nowego cyklu

Ekran z danymi przedmiotu zawiera listę maksymalnie 26 operacji (szerzej opisanych w punkcie

2.2. „Opis cykli obróbkowych”), które zostaną wykonane w kolejności na obrabianym przedmiocie.

Przed zamocowaniem nowego przedmiotu i rozpoczęciem obróbki możemy jeszcze upewnić się, co do

poprawności poprzednich działań poprzez użycie funkcji SPRAWDZEN dostępnej zarówno z poziomu

głównego menu, jak i z poziomu listy operacji. Funkcja ta wykrywa i wyświetla wszelkie błędy (takie jak

brak definicji wymaganych parametrów, niezgodność parametrów wykluczająca obróbkę, czy wolne

miejsca między operacjami).

2.2. Opis cykli obróbkowych

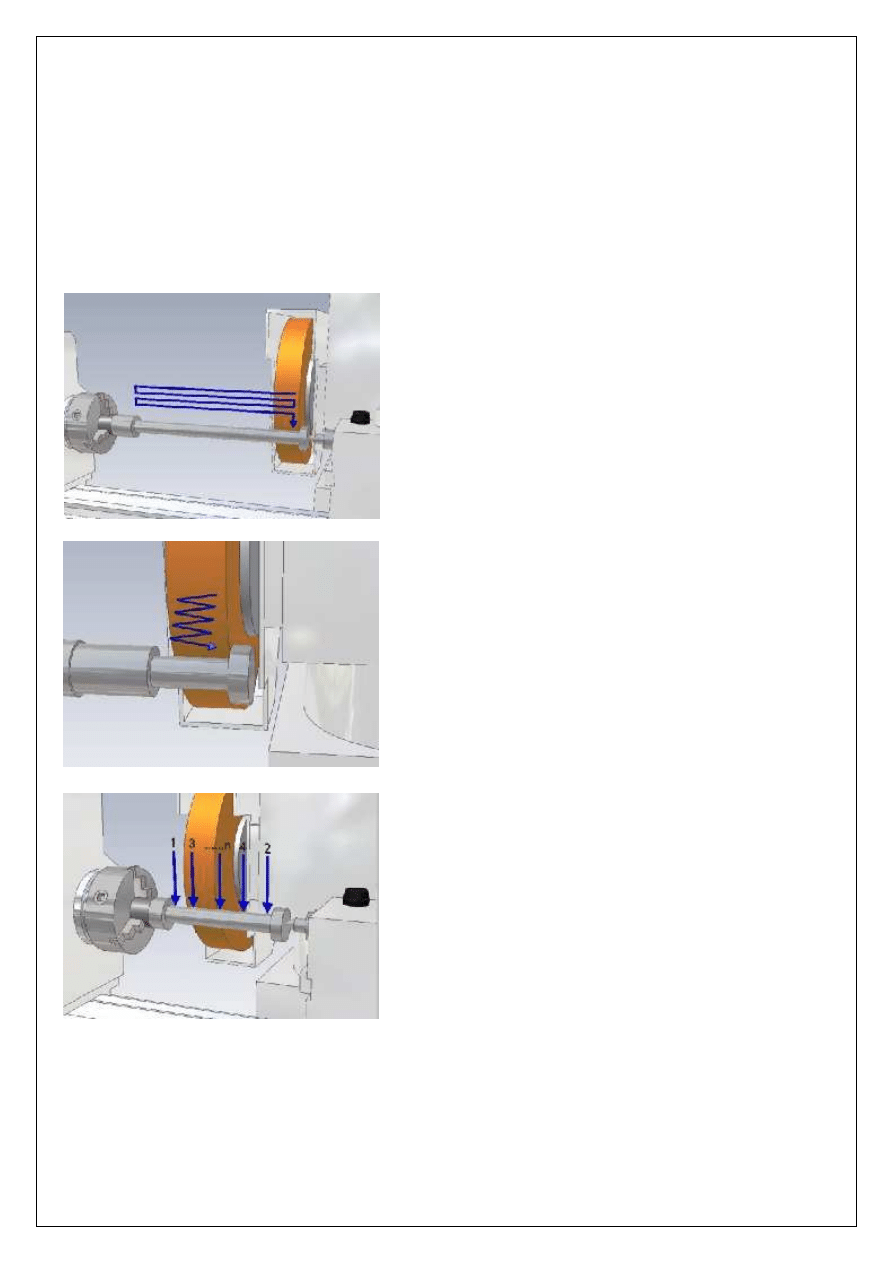

Szlifowanie wzdłużne w osi Z

(SZLIFOWANIE WZDLUZNE-Z)

Jest to standardowy cykl służący do obróbki długich

przedmiotów cylindrycznych. Zakłada on małe dosuwy

ś

ciernicy do przedmiotu obrabianego następujące po

kompletnym przejściu ze stosunkowo dużym posuwem

osiowym.

Szlifowanie wgłębne w osi X

(SZLIFOWANIE WCINAJACE-X)

Cykl ten służy do obróbki części aż do uzyskania

wymaganej średnicy przy nieruchomym (lub pozostającym

w oscylacji

o krótkim

skoku)

stole.

Obróbka

z

wykorzystaniem

cyklu

szlifowania

wgłębnego

charakteryzuje się dużą wydajnością, a przy korzystaniu

z oscylacji stołu również jakością powierzchni.

Wielokrotne szlifowanie wcinające w osi X

(WIELOKR.WCINANIE-X)

Cykl wielokrotnego szlifowania wcinającego łączy cykle

szlifowania

wgłębnego

(następujący

wielokrotnie)

z wykończeniowym zintegrowanym cyklem szlifowania

wzdłużnego. Dzięki takiemu połączeniu uzyskujemy

stosunkowo wysoką wydajność wraz z bardzo dobrymi

parametrami powierzchni obrabianej. Zaletą tego cyklu jest

automatyczne

obliczanie

pozycji

w

osi

Z,

oraz wykonywanie

wcięć

na

przemian

w wyniku

przesunięcia po lewej i prawej stronie, dzięki czemu ściernica zużywa się równomiernie.

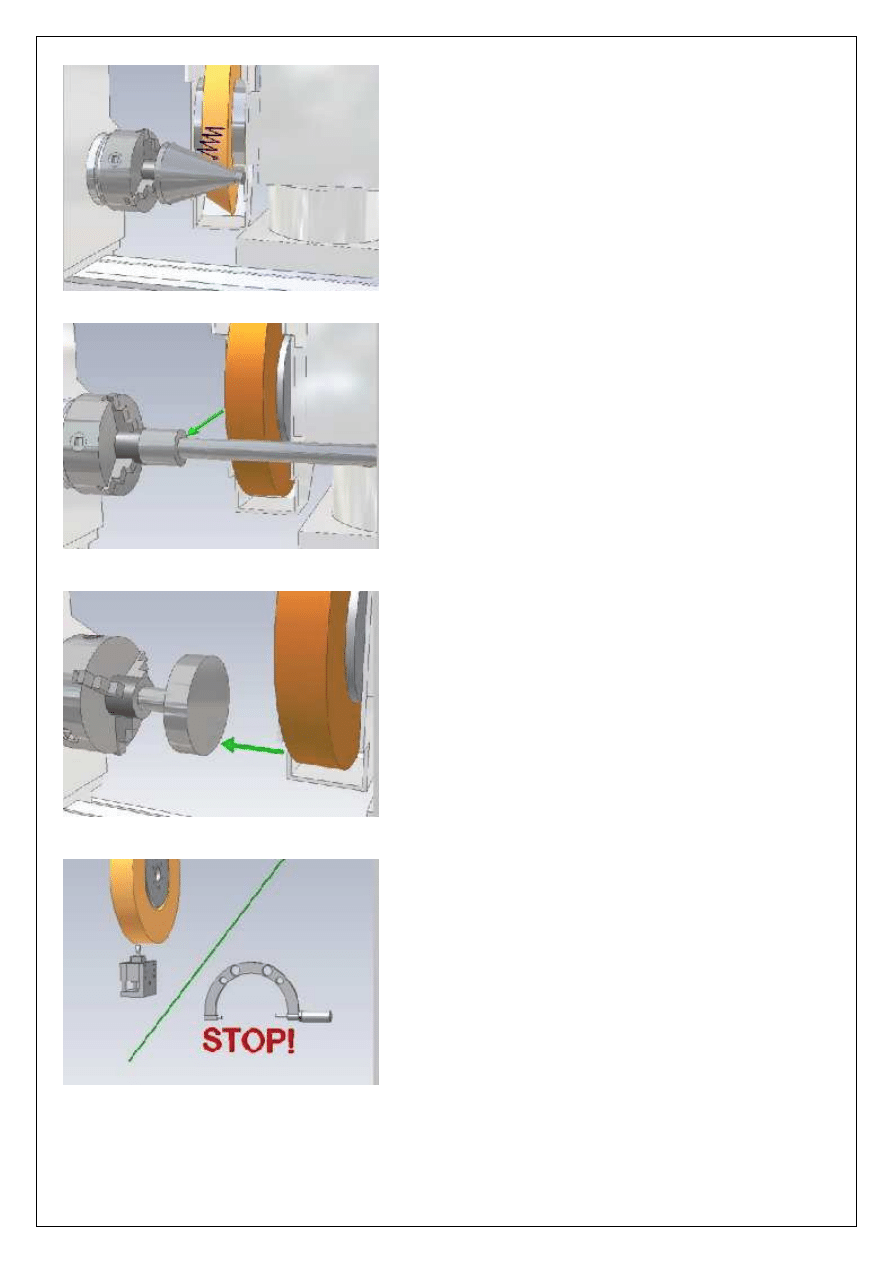

Oscylacja ukośna

(OSCYLACJA UKOSNA)

Głównym zastosowaniem cyklu oscylacji ukośnej jest

szlifowanie stożków. Dla cyklu powinno stosować się

ś

ciernice uprzednio obciągnięte pod kątem przedmiotu,

który poddajemy obróbce.

Szlifowanie wgłębne skośne

(WCINANIE UKOSNE)

Cykl ten realizuje szlifowanie wgłębne pod kątem bez

oscylacji osi. Kierunek dosuwu zawsze odbywa się

w kierunku wrzeciona za pomocą obu osi

.

Szlifowanie wgłębne w osi Z

(SZLIFOWANIE WCINAJACE-Z)

W trakcie tego cyklu oś X nie przemieszcza się podczas

całkowitej fazy obróbkowej. Dosuw odbywa się zawsze w

stronę wrzeciona przedmiotu obrabianego.

Funkcje pomocnicze

Funkcje pomocnicze nie są związane z obróbką przedmiotu,

ale

pozwalają

na przerwanie

na

krótko

łańcucha

operacyjnego celem dokonania np. pomiaru. Jest to jedyna

operacja nie posiadająca danych geometrycznych.

Szlifowanie zarysów

(SZLIFOWANIE KONTURU)

Cykl ten pozwala na uzyskanie niemal dowolnego zarysu

przedmiotu obrabianego, zależnego tak na prawdę tylko od

promienia ściernicy, wymiarów maksymalnych szlifierki i

wytrzymałości

materiału.

Cykl

ten

poza

danymi

geometrycznymi i danymi cyklu wymaga zaprogramowania

parametrów profilu poprzez parametryczny edytor zarysu.

Szlifowanie pełzające

(SZLIFOWANIE (ZLUSZCZAJACE Z)

Cykl ten jest zbliżony do cyklu szlifowania wzdłużnego,

charakteryzuje się jednak bardzo dużą głębokością warstwy

skrawanej i niskimi prędkościami posuwów. W porównaniu

do szlifowania wzdłużnego w osi Z, cykl szlifowania

pełzającego (zwanego też głębokościowym) pozwala na

skrócenie czasu maszynowego od 30% do nawet 70%.

2.3. Parametry cykli obróbkowych

Dane Geometryczne

Dane Cyklu

Bezugspunkt

(Punkt

odniesienia):

określa, do którego punktu zarysu odnoszą

się wpisane wartości czyli punkt zerowy

ś

ciernicy.

Kierunek: 0 dla obróbki z prawej strony, 1

dla obróbki z lewej.

lewe/prawe

przepal

(Przepełnienie

z lewej/prawej).: określa wybieg, który

może być tak dodatni, jak i ujemny.

Naddatek Obr./obrób/obróbkowy: jest to

największy naddatek obróbkowy, jaki może

posiadać część przed operacją.

Nakładanie sie: określa o ile mają nakładać

się wejścia ściernicy.

Pomiar: dodanie aktywnego pomiaru

ś

rednicy. (wprowadzenie 1)

Pozycja/Poz.

Koncowa

Z/Z-prawa:

określa pozycję będącą prawą granicą

nawrotu oscylacji.

Pozycja/Poz. startu Z/Z-lewa: jest to

pozycja w osi Z, przez którą następuje

dojazd do przedmiotu, ponadto jest to lewa

granica oscylacji.

Pozycja/Poz. wyjazdu/wyj. X/Z: jest to

Czas

zawrotu

[1-3]:

czas

postoju

w punktach nawrotu.

Inkr. dosuwu [3]: przyrost dosuwu

w punkcie nawrotu stołu.

Inkrement: wielkość skoku dosuwu.

Licznik

obc./obciag:

determinuje

obciąganie po określonej ilości wcięć.

Obc p. n. liczba skok.: określa po ilu

zagłębieniach ma nastąpić obciąganie.

Obc. [1-3]: ilość odciągnięć przed danym

typem obróbki.

Obc. po liczbie skoków: określa po ilu

zagłębieniach ma nastąpić obciąganie.

Obr.

wrzeciona

CO

[3]:

prędkość

obrotowa

wrzeciona

przedmiotu

obrabianego.

Oszlifowanie: wykrycie styku za pomocą

sondy emisji akustycznej

Predk. osc. Z. [3]: prędkość oscylacji stołu

w osi z.

Predk. dosuwu [3]: prędkość dosuwu

ś

ciernicy do przedmiotu.

Predkosc zaglebiania si

ę w osi X:

prędkość dosuwu.

pozycja, poprzez którą ściernica opuszcza

aktualną operację szlifowania.

Pozycja dojazdu/doj./dosuw X/Z: jest to

pozycja w osi X/Z, przez którą następuje

dojazd do przedmiotu.

Pozycja-X szlifow.: w tej pozycji oś X

zostanie zablokowana na cały czas obróbki.

Dosuw na tą pozycje nastąpi po pozycjach

dojazdu.

Promien tarczy: promień ściernicy.

Skok osc: określa skok oscylacji.

Start konturu: określa, po której stronie

ma się rozpocząć szlifowanie.

Styczn.kontur wej/wyj.: określenie tego

parametru spowoduje dodanie do ruchów

wejściowych i wyjściowych przedłużeń

stycznych do profilu.

Wymiar gotowy 1/2/X/Y: wymiar gotowej

części dla lewej/prawej pozycji nawrotnej.

Predkosc dosuwu [3]: prędkość dosuwu do

przedmiotu.

Pr

ędkość

zanurzania

X:

prędkość

zagłębiania się promieniowego.

Rodzaj dosuwu [1-3]: określa, czy dosuw

ma być ciągły, czy tylko w punktach

nawrotu.

Strategia:

steruje

kolejnością

wcięć

(wymiennie

z

zewnątrz

do

ś

rodka

lub następująco obok siebie).

Strona dosuwu [1-3]: ustala, po której

stronie

przedmiotu

obrabianego

ma

odbywać się dosuw.

Strona oszlifowania: pozycja, po której

sonda ma oczekiwać dźwięku.

Wyiskrzac z lewej/prawej [1-3]: czas

wyiskrzania w punktach nawrotu.

Wyiskrzanie

[3]:

czas

zatrzymania

po osiągnięciu średnicy na gotowo.

Wyiskrzyc

[3]:

czas

zatrzymania

po osiągnięciu średnicy na gotowo.

2.4. Pulpity

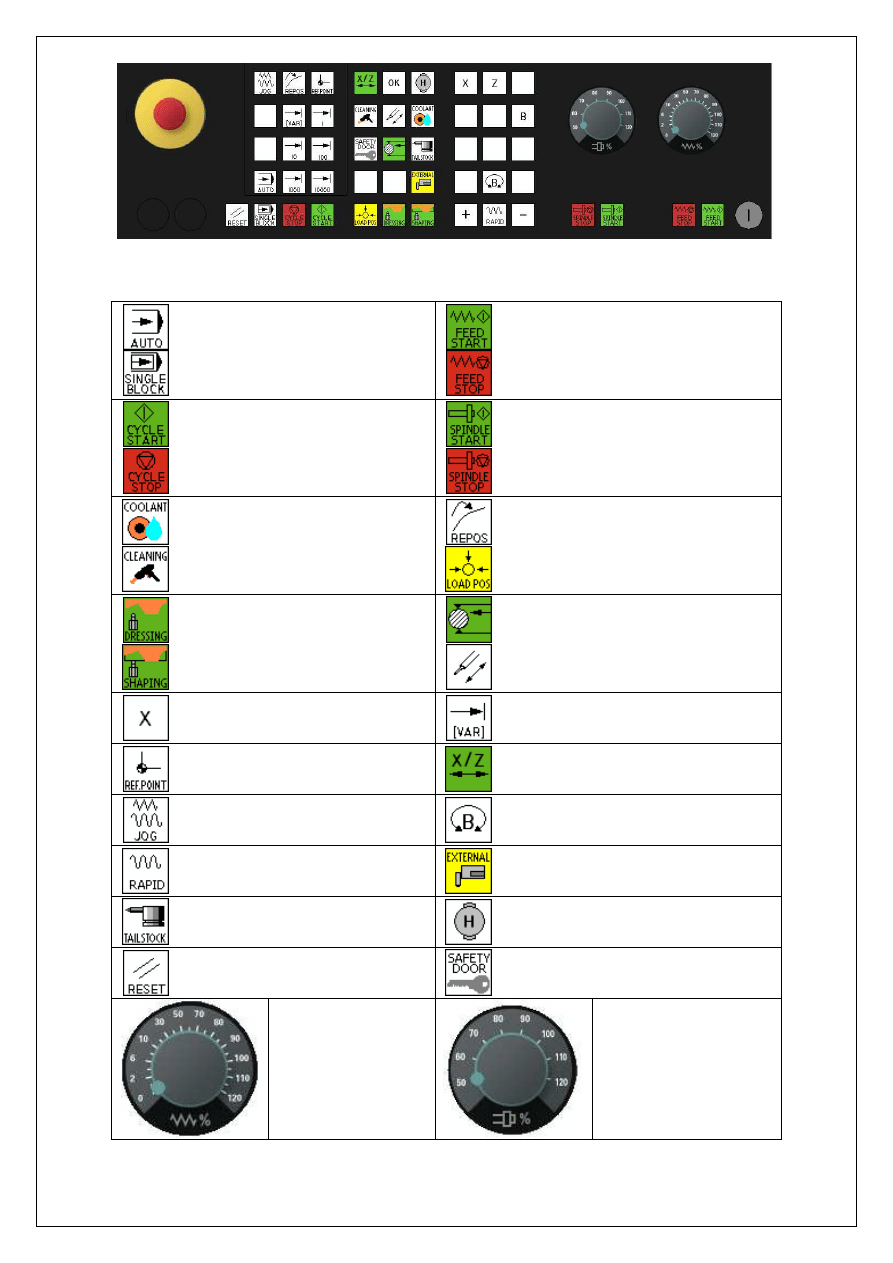

Rola pulpitu maszynowego rys. 10 składającego się z klawiatury oraz wyświetlacza została za

pomocą wcześniej wspomnianej nakładki sprowadzona jedynie do wyświetlania danych. Poza rzędem

oraz kolumną przycisków wokół wyświetlacza których funkcje zależne są od obecnie wyświetlanego

ekranu, inne przyciski funkcyjne nie znajdują zastosowania w obsłudze szlifierki Geibel & Hotz RS600C.

Rys. 10. Pulpit maszynowy

Inaczej niż w wypadku pulpitu maszynowego, pulpit układu sterującego rys. 11. zawiera w sobie

elementy bezpośrednio oddziaływujące na maszynę, odpowiedzialne zarówno za jej programowanie,

obsługę jak i bezpieczeństwo pracy.

Rys. 11. Pulpit układu sterującego

Praca

automatyczna

oraz

blokowa

Sterowanie wrzecionem ściernicy

w cyklu ustawczym

Rozpoczęcie oraz zakończenie

cyklu automatycznego

Sterowanie wrzecionem przedmiotu

obrabianego w cyklu ustawczym

Uruchomienie głównego oraz

dodatkowego obiegu chłodziwa

Powrót na pozycje obróbki lub

załadunku w trybie automatycznym

Wywołanie operacji obciągania

automatycznego lub wstępnego

Aktywacja

systemu

czynnej

kontroli średnicy lub pozycjonera

osiowego

Wybór osi sterowanej

Skok posuwu w funkcji JOG

Najazd na punkt referencyjny

Uruchomienie ręcznej oscylacji

Wybór trybu ustawczego

Kontrolka zezwolenia na obrót osi

B

Wybór ruchów szybkich

Wywołanie wcześniej ustawionego

skręcenia osi B

Aktywacja tulei konika

Aktywacja agregatu hydraulicznego

Przerwanie programu,

kasowanie komunikatów

Zwolnienie blokady drzwi

Regulacja prędkości

obrotowej ściernicy

Regulacja

prędkości

posuwu

3. Programowanie obróbki

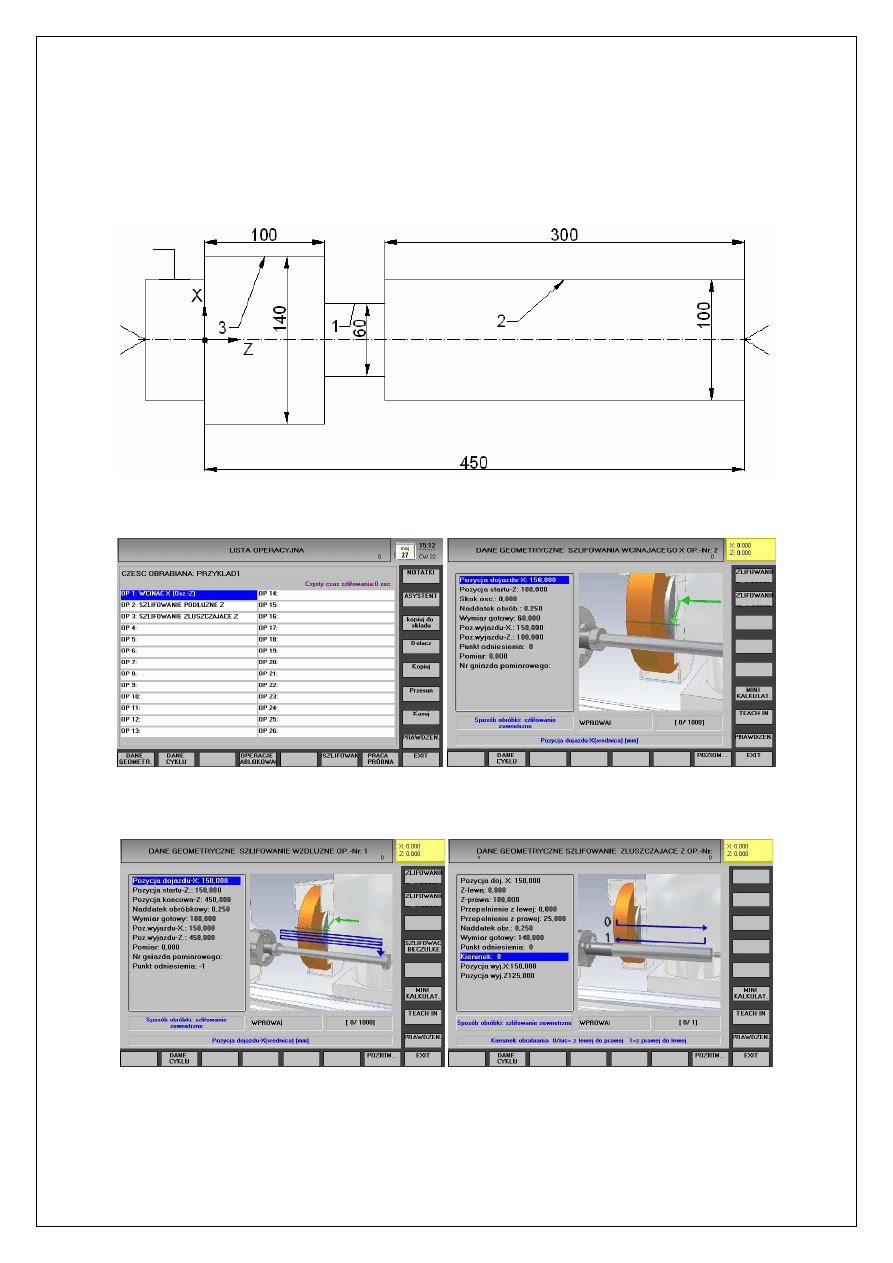

Przyjmujemy stały maksymalny naddatek w wysokości 0.25 mm. Do obróbki wykorzystujemy

podstawową ściernicę o szerokości 50 mm.

W przykładowym wałku rys. 12 obróbce podlegają 3 powierzchnie, obrabiane kolejno za pomocą

cyklu szlifowania wgłębnego, wzdłużnego oraz pełzającego. Ekrany operacji przedstawiono na rys. 13,

14.

Rys. 12. Przykładowy wałek nr 1

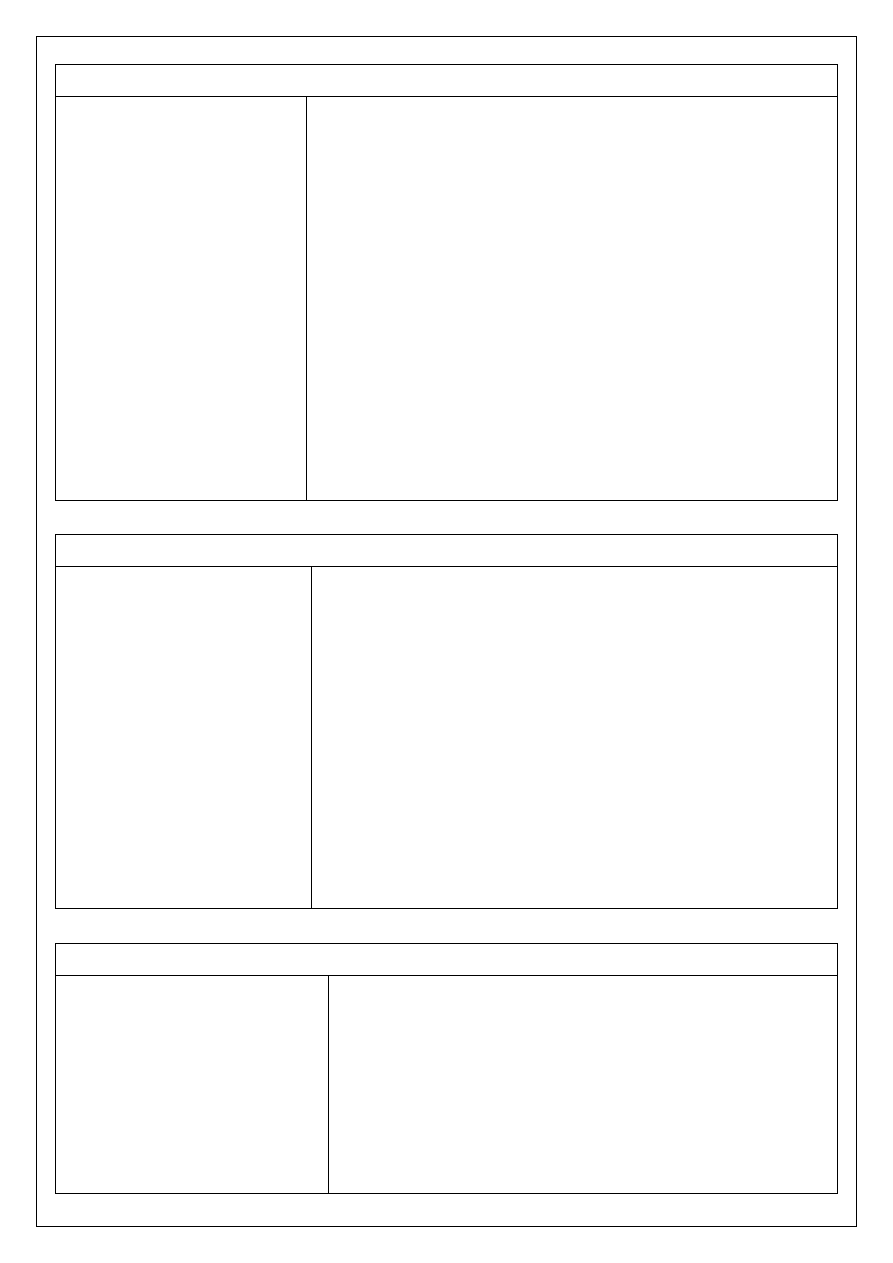

Rys. 13. Lista operacyjna oraz cykl szlifowania wgłębnego wałka nr 1

Rys. 14. Cykle szlifowania wzdłużnego oraz pełzającego przykładowego wałka

Szlifowanie wgł

ębne w osi X powierzchni 1:

Pozycja dojazdu X: 150.000

Pozycja startu Z: 100.000

Skok osc.: 0

Naddatek obrób: 0.250

Wymiar gotowy: 60.000

Poz.wyjazdu-X: 150.000

Poz.wyjazdu-Z: 100.000

Punkt odniesienia: 0

Wysokość, na której będzie znajdować się ściernica przed podejściem

do obróbki – uniknięcie kolizji

Rozpoczęcie obróbki 100 mm od układu

Wyłączenie oscylacji stołu w osi Z

Wielkość naddatku określamy by nie dochodziło do „skrawania

powietrza”

Ś

rednica wałka we wcięciu

Punkt w osi X, do którego nastąpi wyjazd po obróbce

Dzięki określeniu pozycji wyjazdu Z równej pozycji startu Z, ściernica

po obróbce wycofa się najpierw w osi X, dzięki czemu unikniemy

kolizji

Ustawienie punktu odniesienia na lewej krawędzi ściernicy w tej

operacji

Szlifowanie wzdłu

żne w osi Z powierzchni 2:

Pozycja dojazdu-X: 150.000

Pozycja startu-Z: 150.000

Pozycja koncowa-Z: 450.000

Naddatek obróbkowy: 0.250

Wymiar gotowy: 100.000

Poz.wyjazdu-X: 150.000

Poz.wyjazdu-Z: 450.000

Punkt odniesienia: -1

Dojazd przez punkt

Szlifowanie od lewej krawędzi płaszczyzny

Szlifowanie do końca prawej krawędzi (na 300 mm)

Wysokość ponad wymiarem gotowym, od której rozpocznie się

szlifowanie

Wymiar gotowy, do którego szlifowanie będzie trwało

Wyjazd na 150 mm (poza najwyższą średnicę wałka)

Brak ruchu w osi Z przy wyjeździe (z powodu równości Poz.wyjazdu-

Z oraz Pozycja koncowa-Z

Ustawienie punktu odniesienia na prawej krawędzi ściernicy w tej

operacji

Szlifowanie pełzaj

ące w osi Z powierzchni 3:

Pozycja dojazdu-X: 150.000

Z-lewa: 0.000

Z-prawa: 100.000

Przepełnienie z lewej: 0.000

Przepełnienie z prawej: 25.000

Naddatek obróbkowy: 0.250

Dojazd przez punkt

Lewa i prawa granica obrabianej powierzchni (mierzona lewą

krawędzią ściernic)

Określenie dodatkowego dobiegu oraz wybiegu pozwalającego na

usunięcie ew. zadziorów

Wysokość ponad wymiarem gotowym, od której rozpocznie się

szlifowanie

Wymiar gotowy: 140.000

Punkt odniesienia: 0

Kierunek: 0

Pozycja wyj. X: 150.000

Pozycja wyj. Z: 125.000

Wymiar gotowy, do którego szlifowanie będzie trwało

Ustawienie punktu odniesienia na lewej krawędzi ściernicy w tej

operacji

Skrawanie od lewej krawędzi obrabianej powierzchni

Po zakończeniu obróbki wyjazd na 150 mm w osi X bez ruchu w osi

Z (Pozycja wyj. Z= Z-prawa+ Przepełnienie z prawej)

Wyszukiwarka

Podobne podstrony:

maszyny technologiczne cwiczenie 5 szlifierka do walkow

maszyny technologiczne cwiczenie 1 tokarka konwencjonalna

maszyny technologiczne cwiczenie 2 frezarka konwencjonalna bez wykresow

maszyny technologiczne cwiczeni tokarka numeryczna id 282090

szlifierki do wałków sprawko

maszyny technologiczne cwiczenie 2 frezarka konwencjonalna bez wykresow

maszyny technologiczne cwiczenie 1 tokarka konwencjonalna

Obrabiarki skrawiajace do metalu, studia polsl MTA I, maszynoznastwo, 1 maszyny technologiczne konwe

sciag na maszyny, technologia żywności, maszyny

Karty technologiczne, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, te

MASZYNY TECHNOLOGICZNE KONWENCJONALNE sprawozdanie

cwiczenia praktyczne do Windows Nieznany

projektowanie maszyn technologicznych

ćwiczenie1 wprowadzenie do chemii lekow

ćwiczenie 0 wstęp do przewodnika

więcej podobnych podstron