1

PODSTAWY ROBOTYKI

JW 8

Sterowanie robotów przemysłowych

2

Sterowanie robota przemysłowego powinno zapewniać współdziałanie wszystkich

jego zespołów konstrukcyjnych (układów napędowych, sensorycznych, efektora),

programowanie pracy i niezawodne wykonywanie zaprogramowanych czynności.

Omawiając sterowanie robotów, należy pamiętać, że stanowią one tylko jeden z

podsystemów zautomatyzowanego stanowiska, gniazda lub systemu produkcyjnego, które

mogą zawierać jeden lub kilka robotów, obrabiarek, przenośników itp. Na wyższym poziomie

stanowiska czy systemy mogą, być połączone w sieci produkcyjne obejmujące całą fabrykę w

taki sposób, żeby komputer centralny mógł sterować całym przebiegiem produkcji danego

zakładu. Stąd sterowanie robotów przemysłowych jest często związane z szerszym

problemem współpracy wielu połączonych ze sobą maszyn i urządzeń w zautomatyzowanym

zakładzie produkcyjnym.

1.

Zadania układów sterowania

Omówienie układów sterowania robotów wymaga wyodrębnienia wypełnianych przez

nie zadań sterowania. Są to:

1)

Reagowanie na działalność operatora, a szczególnie:

- umożliwienie ręcznego sterowania napędami,

- umożliwienie wprowadzenia żądanego programu działania robota, tzn. ustalenie

kolejności ruchów, ich uwarunkowań czasowych oraz procesowych, a także

współrzędnych punktów charakterystycznych toru ruchu,

- pamiętanie wprowadzonego programu; zakres zadania tego typu, zwanego dalej

programowaniem, zależy od występowania i stopnia złożoności dalszych czterech

typów zadań.

2)

Włączanie i wyłączanie napędów dwustanowych, szczególnie dwustanowych

zespołów ruchu oraz chwytaków; zadanie to będzie określone jako sterowanie w

osiach dyskretnych.

3)

Sterowanie zespołami ruchu pozycjonowanymi w całym zakresie przemieszczeń:

- ustalanie kierunków, prędkości i ewentualnie przyspieszeń ruchu, a także

koordynacja między ruchami wykonywanymi jednocześnie, w dwóch lub więcej

osiach; zadanie to będzie określone jako sterowanie w osiach pozycjonowanych

płynnie lub numerycznie.

4)

Sterowanie i koordynacja podsystemów składowych stanowiska pracy robota,

obejmująca:

- oczekiwanie na spełnienie warunków koniecznych do zakończenia określonego

fragmentu pracy robota, np. oczekiwanie na osiągnięcie zadanego położenia

chwytaka,

- oczekiwanie na osiągnięcie określonych wartości sygnałów stanu obsługiwanego

procesu lub maszyny,

- oczekiwanie przez określony czas, włączanie i wyłączanie współpracujących z

robotem maszyn technologicznych i innych urządzeń. Zadanie to będzie określane

jako sterowanie wejść i wyjść technologicznych. Często tego typu urządzenia mogą

być sterowane identycznie jak napędy dwustanowe.

5)

Ustalenie kolejności dalszego działania po wykonaniu określonego fragmentu pracy

w zależności od wartości sygnałów stanu obsługiwanego procesu, obiektu

manipulacji lub samej maszyny. Zadanie to będzie określone jako rozgałęzienia

programu lub ustalanie kolejności dalszego działania.

1.1. Reagowanie na działalność operatora

3

Programowanie robota przemysłowego polega na nauczeniu go cyklu pracy, jaki ma

później wykonywać. Znaczna część programu jest przeznaczona na opis trajektorii ruchu,

wzdłuż której robot ma przemieszczać części lub narzędzia z jednego punktu w przestrzeni

roboczej do drugiego. Ruchy, które robot musi przy tym wykonać, są często nauczane przez

zapamiętanie odpowiednich przemieszczeń i zapisanie ich do pamięci jego układu sterowania.

Jednak są także inne części

programu, które nie opisują ruchu robota. Te elementy programu

obejmują interpretację danych pochodzących od czujników, uruchamianie efektora, wysyłanie

sygnałów do innych elementów wyposażenia stanowiska pracy, odbieranie danych od innych

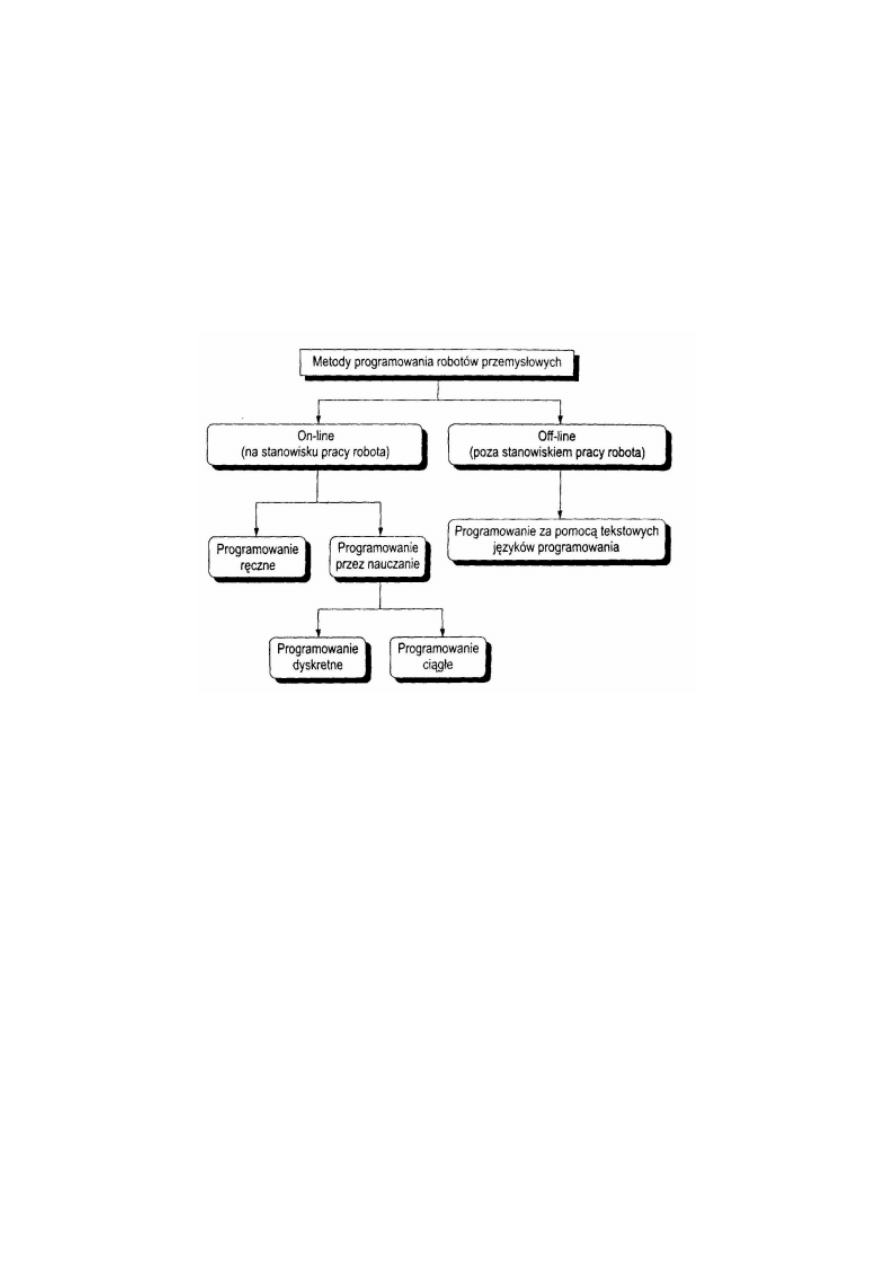

urządzeń oraz prowadzenie obliczeń. Podział metod programowania robotów przemysłowych

przedstawiono na rys. 1.

Rys. 1. Klasyfikacja metod programowania robotów

Zadawanie

wartości

poszczególnych

elementarnych

przemieszczeń

robota

programowanego ręcznie może być realizowane:

- bezpośrednio w układzie robota, przez przestawienie mechanicznych ograniczników

ruchu (zderzaków) dla każdego nowego programu lub w przypadku układu o wielu

zderzakach, np. bębnowego układu zderzakowego dla kilku programów,

-

pośrednio w układzie sterowania, w którym wartości przemieszczeń będą

nastawione ręcznie za pomocą zadajników wartości.

W pierwszym przypadku osiągnięcie wartości granicznej jest sygnalizowane układowi

sterowania przez dwustanowy przetwornik pomiarowy przemieszczenia, odpowiednio

powiązany konstrukcyjnie z położeniem ogranicznika ruchu. W drugim natomiast układ

sterowania wykorzystuje relację sygnału układu pomiarowego przemieszczeń i sygnałów

generowanych przez zadajnik wartości.

Układy

sterowania

programowane

ręcznie,

zwane

czasem

układami

z

programowaniem mechanicznym, mogą, być stosowane tylko w przypadku prostych robotów

wykonujących nieskomplikowane zadania (np. przenoszenie części z jednego miejsca na

drugie), których program zawiera ograniczoną, niewielką, liczbę kroków.

Podstawową, najbardziej rozpowszechnioną metodą. Programowania robotów jest

programowanie przez nauczanie.

4

Układy sterowania programowane przez nauczanie wymagają od programisty

ręcznego lub mechanicznego przemieszczania manipulatora wzdłuż żądanego toru i

wprowadzenia go do pamięci układu sterowania. W literaturze metoda ta jest określana jako

teach-by-showing lub teach-in. Podczas programowania robota metodą uczenia jest on

przemieszczany wzdłuż zadanej trajektorii w celu zapisania jej do pamięci układu sterowania.

Metodę tę można podzielić na:

-

programowanie dyskretne,

-

programowanie ciągłe.

Podczas programowania dyskretnego wykorzystuje się sterownik ręczny (TP – teach

pendant) do sterowania silnikami wykonawczymi robota, w celu mechanicznego prowadzenia

robota przez szereg punktów w przestrzeni. Każdy punkt jest wczytywany do pamięci układu

sterowania w celu późniejszego odtworzenia całego toru podczas cyklu pracy. Spośród

wszystkich metod programowania robotów programowanie dyskretne jest obecnie najbardziej

rozpowszechnione. Znaczna liczba zastosowań robotów przemysłowych wymaga

przemieszczeń manipulatora od punktu do punktu (PTP –point to point), które są właśnie

programowane tą. Metodą. Dotyczy to na przykład takich zastosowań, jak przemieszczanie

części, zakładanie przedmiotów na maszyny technologiczne i ich wyjmowanie po obróbce

oraz zgrzewanie punktowe.

Programowanie ciągłe (CP – continuous path) jest stosowane tam, gdzie są wymagane

płynne ruchy ramienia robota wzdłuż toru będącego skomplikowaną krzywą. Najczęściej

spotykanym przykładem tego rodzaju zastosowania robota jest malowanie natryskowe,

podczas którego kiść robota, z dołączonym do niej pistoletem do malowania stanowiącym

efektor, musi wykonać płynne, regularne ruchy w celu równomiernego pokrycia całej

malowanej powierzchni. Podczas programowania ciągłego programista ręcznie przemieszcza

ramię robota (i efektor) wzdłuż żądanego toru. Jeżeli robot jest zbyt duży i ciężki, aby można

go było przemieszczać ręcznie, wykorzystuje się często specjalne urządzenie (fantom)

zastępujące rzeczywistego robota. To urządzenie charakteryzuje się taką samą geometrą jak

robot, lecz jest łatwiejsze w manipulowaniu podczas programowania. Przycisk nauczania jest

zwykle umieszczony w pobliżu kiści robota (lub modelu). Przycisk ten jest wciśnięty, gdy są

wykonywane ruchy manipulatora, które mają być częścią programowanego cyklu pracy.

Umożliwia to operatorowi (programiście) wykonywanie ramieniem robota dodatkowych

ruchów, które nie będą zawarte w końcowym programie. Cały cykl przemieszczeń jest

podzielony na setki, a nawet tysiące pojedynczych, położonych blisko siebie punktów wzdłuż

toru. Punkty te są zapisywane w pamięci układu sterowania.

Układy sterowania programowane metodą uczenia pracują w dwóch trybach: uczenia i

wykonywania programu. Tryb uczenia jest wykorzystywany do zaprogramowania robota, a

tryb wykonywania do realizacji programu.

1.2. Sterowanie w osiach dyskretnych

Grupa urządzeń dwustanowych obejmuje pozycjonowane za pomocą zderzaków zespoły

ruchu jednostki kinematycznej robota oraz większość stosowanych obecnie chwytaków. Pod

względem układu sterowania analogicznie funkcjonuje część

urządzeń zewnętrznych,

stanowiących elementy obsługiwane przez robota lub współpracujące z nim przy jego

obsłudze. Sygnalizatory stanu pracy robota lub obsługiwanego procesu są także urządzeniami

dwustanowymi.

Niektóre urządzenia robota lub urządzenia technologiczne mogą być traktowane jako

zespoły urządzeń dwustanowych. Typowym przykładem jest numerycznie pozycjonowany

zespół ruchu z siłownikiem hydraulicznym i trójpołożeniowym zaworem rozdzielającym,

5

charakteryzujący się trzema stanami pracy: ruchem w dwóch kierunkach oraz zatrzymaniem

(przez odcięcie obu komór siłownika). Dla układu sterowania zespół ten jest równoważny

dwom urządzeniom dwustanowym.

Zadania sterowania związane z pozycjonowaniem zespołów ruchu o tylko dwóch

stabilnych położeniach są, trywialne i sprowadzają

SIĘ

do przedstawionych już zadań

przełączania urządzeń dwustanowych. Kształtowanie charakterystyk ruchu takich zespołów

nic wykracza z reguły poza ograniczanie maksymalnych wartości prędkości i przyspieszeń i

jest dokonywane na ogół w samym układzie napędowym, nie powodując wzrostu złożoności

układu sterowania.

Do sterowania każdego urządzenia dwustanowego wystarcza pojedynczy sygnał binarny:

jedna jego wartość wymusza stan włączenia, druga - wyłączenia. Zmiany sygnałów (wyjść) są

wymuszane przez tą

CZĘŚĆ

układu sterowania, która ustala porządek i rytm kolejnych kroków

działania robota zgodnie z założeniami przyjętymi w trakcie programowania. Sygnały

wyjściowe muszą być ponadto wzmacniane energetycznie oraz poddawane dodatkowym

zabiegom, np. zabezpieczeniu przed wprowadzeniem przez nie zakłóceń z urządzeń

zewnętrznych do układu (optoizolacja).

1.3. Sterowanie w osiach pozycjonowanych płynnie

Sterowanie zespołami ruchu pozycjonowanymi w całym zakresie przemieszczeń jest

bardziej złożone niż sterowanie napędów dwustanowych. Oczywiście układy napędowe tych

zespołów muszą zapewnić możliwość osiągania stabilnych położeń w dowolnych punktach

całego zakresu przemieszczeń. Napędy spełniające to wymaganie są nazywane

serwonapędami, tzn. układami programowej lub nadążnej regulacji położenia. Cechą

charakterystyczną urządzeń tej klasy jest możliwość takiego kształtowania ruchu, że prędkość

przemieszczania jest funkcją ciągłą różnicy położeń: aktualnego i zadanego (przynajmniej w

pewnym otoczeniu zerowej wartości tej różnicy).

Ze względu na charakter zmian wartości zadanej wyróżnia się dwa typy regulacji

położenia:

- przestawianie,

- nadążanie.

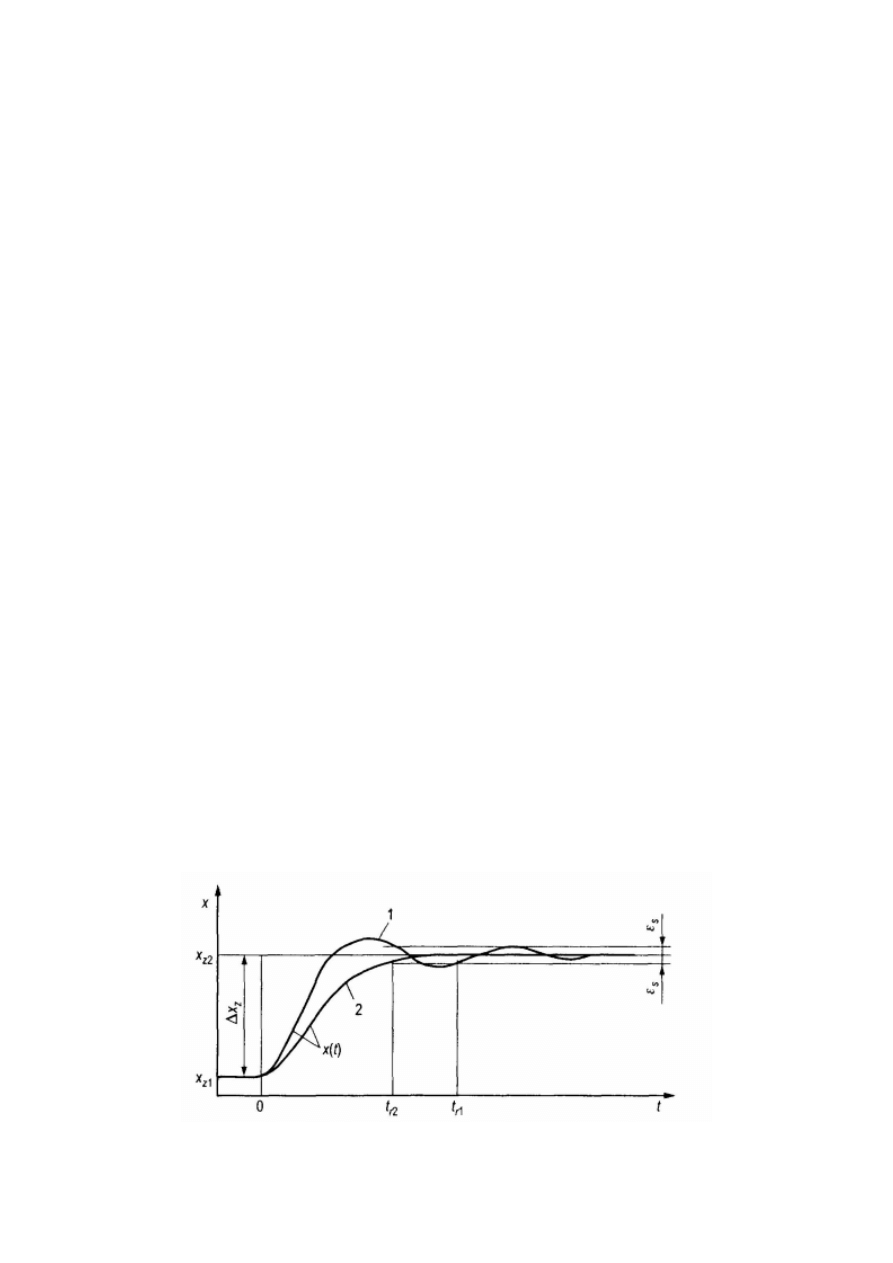

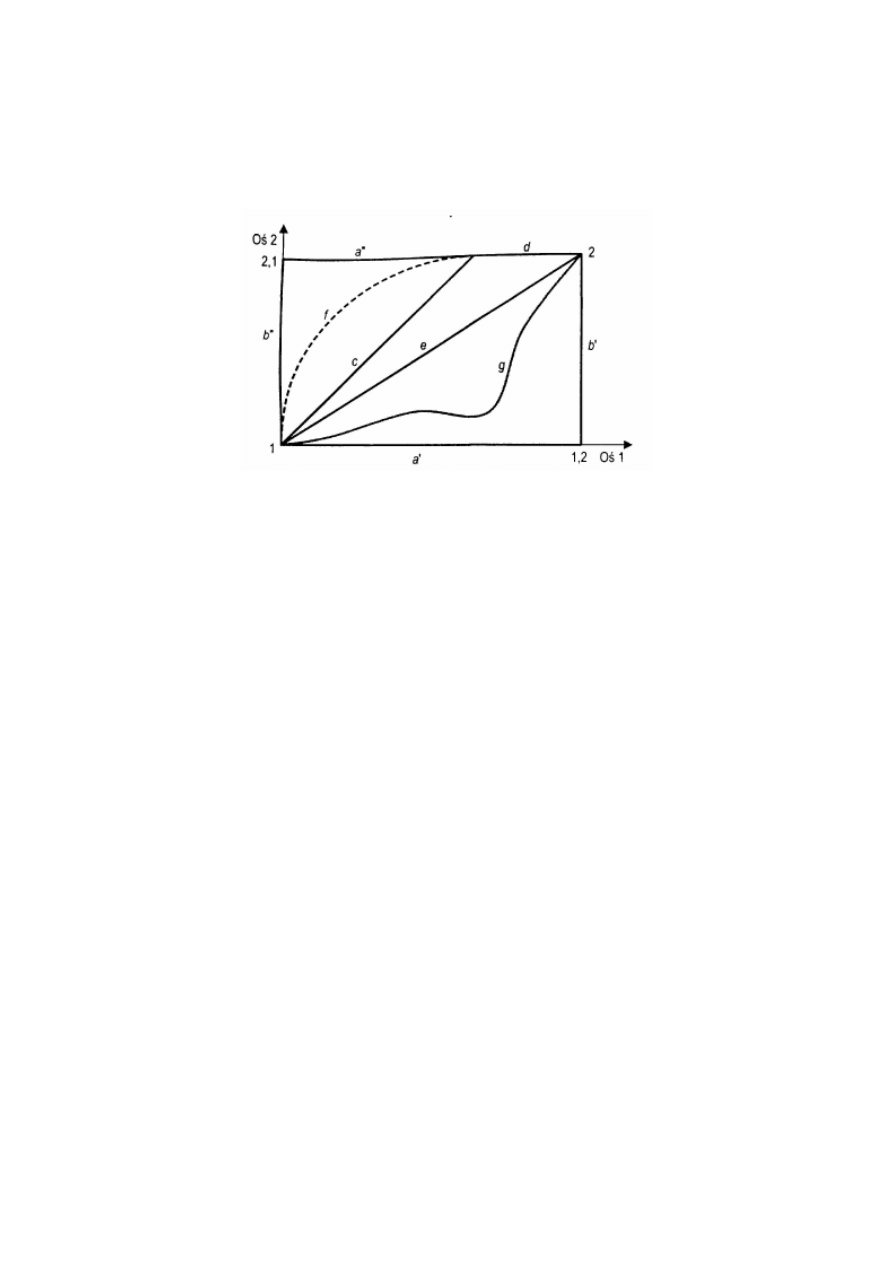

Przestawianie (rys. 2) jest typowe dla pozycjonowanych zespołów ruchu jednostek

kinematycznych robotów o sterowaniu punktowym i może być realizowane przez

serwonapędy przełączalne lub impulsowe. Charakteryzuje się ono wymuszaniem następnej

wartości zadanej dopiero po uzyskaniu, z określoną dokładnością poprzedniej wartości

zadanej.

6

Rys. 2. Regulacja położenia w zadaniu przestawiania; 1 – z przeregulowaniem, 2 – bez

przeregulowania, ∆x

z

– skok zadanej wartości położenia, x(t) – zmiany położenia, t

r1

, t

r2

–

czasy regulacji,ε

s

– odchyłka statyczna regulacji położenia

W konwencjonalnych zastosowaniach wymaga się, aby dla dowolnych skokowych

zmian wartości zadanej ∆x

z

z zakresu dopuszczalnego, po czasie t

r

zwanym czasem regulacji,

różnica między aktualną. wartością a zadaną x

z

nie przekraczała, co do wartości bezwzględnej

pewnej ustalonej wartości ε

s

, zwanej odchyłką statyczną regulacji położenia.

Dla zespołów ruchu maszyn manipulacyjnych zamiast czasu regulacji t

r

określa się

zwykle dopuszczalną największą prędkość ruchu υ

max

= x’

max

. Jedynie przy zadawaniu

skoordynowanych przemieszczeń kilku zespołów jednostki kinematycznej ustala się czas

regulacji, tzw. czas przejścia, który już jednak podczas programowania jest przeliczany na

wartości prędkości poszczególnych zespołów, zapewniających np. prostoliniowość toru.

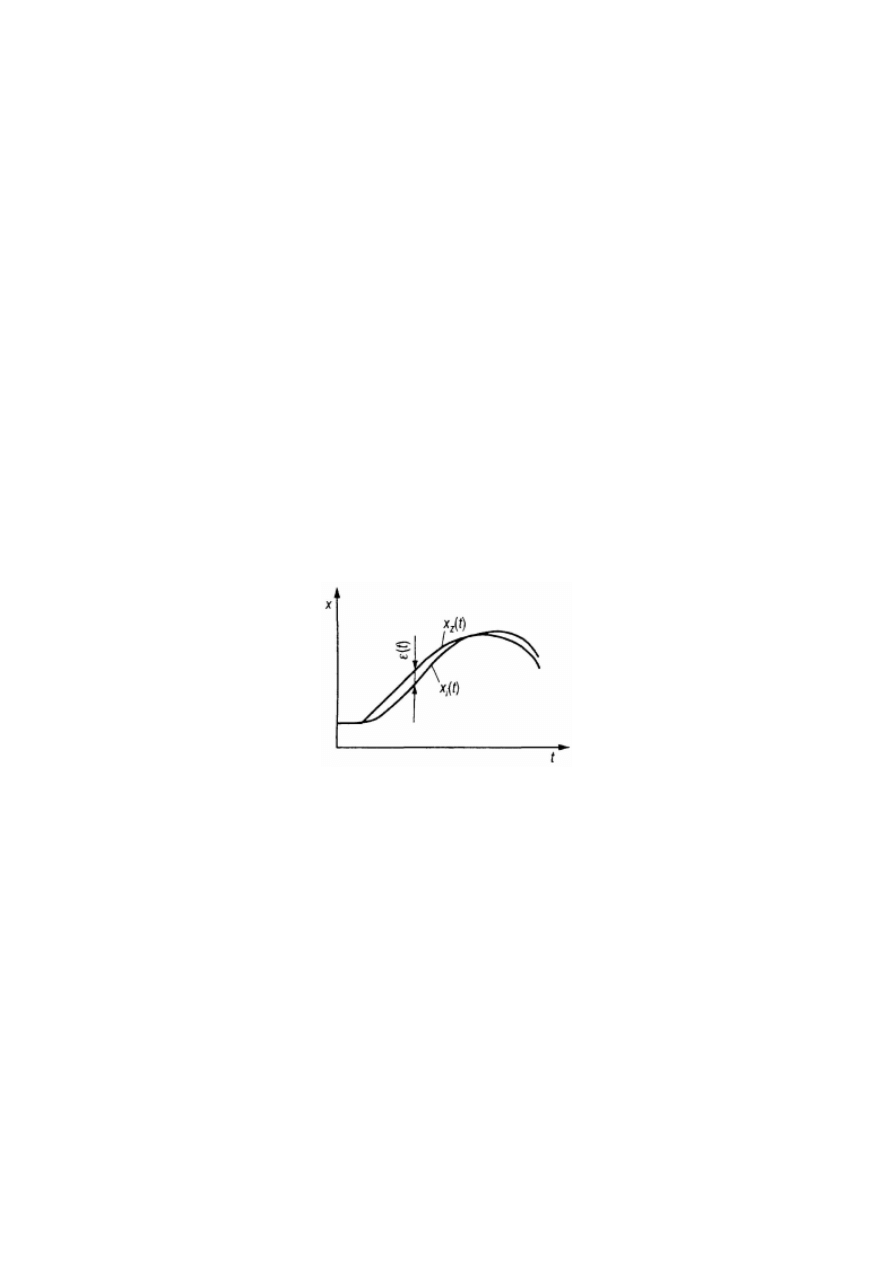

Nadążanie jest charakterystyczne dla zespołów ruchu jednostek kinematycznych

maszyn o sterowaniu ciągłym. Występuje także w tych rozwiązaniach robotów, w których jest

możliwa do uzyskania synchronizacja poszczególnych ruchów składowych w celu realizacji

przemieszczenia po określonej linii ciągłej (na ogół prostej) między parami kolejnych

punktów toru. W odróżnieniu od przestawiania nadążanie cechuje się ciągłymi zmianami

zadanej pozycji. Jego parametrami są: dopuszczalna wartość odchyłki dynamicznej ε

d

,

oraz

dopuszczalna prędkość zmian wartości zadanej. Oznacza to, ze dla dowolnych

dopuszczalnych zmian wartości zadanych różnica ε(t) między położeniem istniejącym x

i

(t) a

zadanym x

z

(t) (rys. 3) nie może co do wartości przekraczać wartości ε

d

.

Rys. 3. Regulacja położenia w przypadku nadążania; x

z

(t) – położenie zadane, x

i

(t) –

położenie istniejące, ε(t) – odchyłka regulacji

Ponieważ robot wykonuje ruchy w kilku osiach połączonych ze sobą, uzyskanie

zadanej drogi w przestrzeni wymaga, aby robot przemieszczał swoje ramiona przez różne

położenia przegubów. Dla robota o sześciu stopniach swobody każdy punkt toru jest opisany

za pomocą sześciu wartości współrzędnych. Każda wartość odpowiada położeniu jednego

przegubu. Jeżeli punkt w przestrzeni w programie robota jest położeniem efektora, to istnieje

zwykle więcej niż jeden układ ramion robota umożliwiający osiągnięcie tego punktu.

Przykładem są dwa różne położenia robota umożliwiające osiągnięcie tego samego zadanego

punktu.

Biorąc to pod uwagę, należy stwierdzić, że specyfikacja punktu w przestrzeni nie

definiuje jednoznacznie współrzędnych przegubów robota. Odwrotnie jednak, specyfikacja

współrzędnych przegubów robota określa tylko jeden punkt w przestrzeni, który odpowiada

temu zespołowi wartości współrzędnych. Z tego względu sterowanie robota (koordynacje

ruchów napędów) można określić jako sekwencje współrzędnych (położeń) przegubów,

której efektem jest droga w przestrzeni.

7

Zatrzymajmy się nad problemem określenia sekwencji punktów w przestrzeni. Dla

uproszczenia weźmy pod uwagę robota w układzie kartezjańskim, sterowanego w dwóch

osiach i o dwóch punktach możliwych do zaprogramowania na każdej osi. Na rys. 4 pokazano

możliwe do osiągnięcia punkty w prostokątnej przestrzeni roboczej robota.

Rys. 4. Przestrzeń robocza robota kartezjańskiego o dwóch osiach i dwóch

zaprogramowanych punktach na każdej osi

Pojawia się pytanie: jak zaprogramować wybraną drogę między punktami 1 i 2? Są tu różne

możliwości:

1.

W danym czasie ruch będzie się odbywać tylko w jednej osi i efektor będzie

przemieszczał się po bokach a', b' prostokąta przez punkt 1,2.

2.

W danym czasie ruch będzie się odbywać tylko w jednej osi i efektor będzie

przemieszczał się po bokach b", a" prostokąta przez punkt 2,1.

3.

Ruch w obu osiach będzie się zaczynać jednocześnie z jednakową prędkością w

każdej osi i wtedy efektor będzie przemieszczał się po linii łamanej c-d, której odcinek c

jest pochylony pod kątem 45°.

4.

Ruch w obu osiach będzie się odbywać jednocześnie w jednakowym czasie i

efektor będzie przemieszczał się po linii prostej - przekątnej e.

5.

Ruch w obu osiach będzie się odbywać jednocześnie w jednakowym czasie i

efektor będzie przemieszczał się po torze będącym fragmentem okręgu koła f.

6.

Ruch w obu osiach będzie się odbywać jednocześnie w jednakowym czasie i

efektor będzie przemieszczał się po dowolnym torze g.

Pytanie, którą drogę wybrać nie jest wcale trywialne, gdyż tor ruchu jest istotny ze

względu na zadanie realizowane przez robota lub pomiędzy punktami 1 i 2 mogą znajdować

się przeszkody.

W nieskomplikowanych robotach z napędami typu przełączalnego, realizujących zadanie

przestawiania, i programowanych najczęściej ręcznie przemieszczania następują, po kolei.

Wtedy zwykle jako pierwsze następują przemieszczenia w osiach oznaczonych niższymi

numerami. Czyli w przykładzie bardziej prawdopodobna byłaby droga przez punkt 1,2.

Przemieszczania mogą być tez w obu osiach jednocześnie i z jednakową prędkością (linia

łamana c-d ).Roboty z układami sterowania współpracującymi z impulsowymi napędami

serwomechanizmowymi, programowane metodą uczenia, najczęściej przemieszczają się we

wszystkich osiach jednocześnie, czyli w podanym przykładzie efektor poruszałby się między

punktami 1 i 2 po torze określonym liniami e,f lub g.

8

Proces generowania drogi nazywa się interpolacją. Istnieją różne schematy interpolacji, z

których robot może korzystać podczas przemieszczania się z jednego punktu do drugiego.

W wielu robotach programista może określić, który rodzaj interpolacji chce stosować.

Możliwe są interpolacje:

- przegubowa,

- prostoliniowa,

- kołowa,

- typu Spline.

W interpolacji przegubowej układ sterowania oblicza, jaką drogę musi przebyć

każdy przegub w celu przemieszczenia robota z jednego punktu zdefiniowanego w programie

do drugiego. Następnie wybiera przegub, dla którego przemieszczenie przy zadanej prędkości

będzie trwało najdłużej. Określa to czas całego przemieszczenia dla każdego przegubu.

Bazując na znajomości czasu ruchu i wartości przemieszczeń wymaganych dla innych osi,

układ sterowania dzieli ruch na mniejsze inkrementy (elementarne przyrosty drogi) w ten

sposób, że ruch we wszystkich osiach zaczyna i kończy się jednocześnie.

Dla wielu robotów interpolacja przegubowa jest standardową procedurą wykorzystywaną

przez układ sterowania. Oznacza to, ze interpolacja przegubowa toru będzie wykonywana

dopóki programista nie postanowi skorzystać z innego schematu interpolacyjnego.

W interpolacji prostoliniowej układ sterowania konstruuje hipotetycznie idealny tor

między dwoma punktami określonymi w programie (co odpowiada prostej e) i następnie

generuje wewnętrzne punkty tak blisko tego toru, jak to jest tylko możliwe. Tor wynikowy

jest aproksymacją linii prostej. Dokładność aproksymacji zależy od liczby punktów i im

liczba punktów adresowalnych jest większa, tym aproksymacja dokładniejsza. W przypadku

robota kartezjańskiego, który ma tylko przeguby (pary kinematyczne) liniowe, interpolacja

przegubowa pokrywa się. z interpolacja prostoliniową. Dla innych robotów z kombinacją

przegubów obrotowych i liniowych (struktura cylindryczna i sferyczna) lub z wszystkimi

przegubami obrotowymi (struktura przegubowa) interpolacja prostoliniowa daje inny tor niż

interpolacja przegubowa.

Interpolacja kołowa wymaga od programisty zdefiniowania okręgu w przestrzeni

roboczej robota. Wykonywane jest to najczęściej przez specyfikację trzech punktów lezących

na obwodzie tego okręgu. Układ sterowania następnie tworzy aproksymację tego okręgu

przez wybranie szeregu punktów adresowalnych, leżących najbliżej zdefiniowanego okręgu.

Ruch wykonywany w rzeczywistości przez robota składa się

z krótkich odcinków

prostoliniowych. Stąd interpolacja kołowa tworzy liniową aproksymację okręgu. Jeżeli siatka

punktów adresowalnych jest wystarczająco gęsta, liniowa aproksymacja wygląda tak, jakby to

był fragment okręgu f.

Interpolacja typu Spline umożliwia uzyskanie bardzo gładkiego przebiegu krzywej, gdy

dysponuje się opisem tylko niektórych punków pomocniczych zadanym konturze. Punkty

pomocnicze łączone są wielomianem od 1 do 3 stopnia. Powstają dzięki temu gładkie

przejścia, nie następuje pogorszenie chropowatości przedmiotu i nie występują duże wartości

przyspieszeń (zwiększenie trwałości maszyny). Interpolacja Spline umożliwia przy tym

istotne zmniejszenie liczby bloków programowych. Rozróżnia się trzy typy interpolacji

Spline:

1.

A-Spline. Tworzy krzywą przechodzącą po stycznej przez zaprogramowane

punkty pomocnicze (wielomian trzeciego stopnia). Powinna być stosowana

wówczas, gdy szczególnie istotne są gładkie przejścia przez punkty pomocnicze.

2.

B-Spline. Zaprogramowane punkty nie są punktami pomocniczymi, lecz tylko

punktami kontrolnymi. Powstała krzywa nie przechodzi przez punkty kontrolne,

lecz w ich pobliżu (odpowiednio wielomian 1., 2. lub 3. stopnia). Każdemu

9

punktowi kontrolnemu można przyporządkować wagę, określającą zdolność

„przyciągania" krzywej przez punkt kontrolny. Dzięki temu osiąga się dokładne

odwzorowanie krzywych, będących przekrojami kuli (okrąg, parabola, hiperbola,

elipsa). Przeznaczona jest szczególnie do obróbki powierzchni swobodnych.

3.

C-Spline. Jest najbardziej znaną i najczęściej stosowaną interpolacją typu Spline.

Przebiegi przez punkty pomocnicze przechodzą po stycznej lub w sposób łukowy.

Stosowane są wielomiany 3 stopnia. Powinna być ona stosowana wówczas, gdy są

wymagane przejścia krzywych po łuku.

Interpolacja typu Spline jest stosowana w programowaniu ciągłym (przez obwiedzenie

toru), gdy programista przemieszcza efektor robota, aby nauczyć go np. malowania

natryskowego lub spawania łukowego, przemieszczenia zwykle składają się z gładkich

odcinków ruchu. Te odcinki są czasem w przybliżeniu proste, czasem zakrzywione (lecz

niekoniecznie kołowo), często określane mianem nieregularnych gładkich ruchów (ang.

irregular smooth motions). Proces interpolacyjny mający na celu ich osiągnięcie jest bardzo

złożony. Aby wykonać aproksymację nieregularnego, gładkiego modelu nauczanego przez

programistę, należy podzielić trajektorię ruchu na sekwencję blisko siebie położonych

punktów, których współrzędne są zapisywane do pamięci sterowania. Te punkty stanowią

punkty adresowalne, najbliższe trajektorii wykonywanej podczas programowania.

Interpolowana trajektoria może składać się z tysięcy punktów, które robot musi odtworzyć

podczas późniejszego wykonywania programu.

1.4. Sterowanie wyjść i wejść technologicznych

Najprostsze zadania manipulacyjne (np. zadanie typu weź i połóż) mogą być

wykonywane w ustalonym a priori rytmie czasowym, tzn. w układzie otwartym,

czyli procesowe niezależnie. W pozostałych, o wiele liczniejszych, przypadkach musi istnieć

kontrola efektów oddziaływania układu sterowania na poszczególne zespoły jednostki

kinematycznej robota oraz synchronizacja z działaniem współpracujących maszyn i

przebiegiem obsługiwanego procesu.

Decyzja o kontynuowaniu albo zakończeniu aktualnie wymuszonego stanu pracy jest

podejmowana najczęściej na podstawie wartości pojedynczych logicznych sygnałów stanu

samego robota lub stanu procesu czy stanu maszyny.

Nie wszystkie wymagające kontroli skutki działaniu systemów sterowania są

bezpośrednio i jednoznacznie związane z efektem sterowania. Kontroli mogą wymagać także

pewne wielkości, na które robot nie ma bezpośredniego wpływu. W takich sytuacjach

oczekiwanie na spełnienie warunku może być odrębnym zadaniem układu sterowania.

Wykonanie następuje w chwili, gdy warunek -wskazany dla danego stanu pracy robota, czy

obsługiwanej maszyny - osiągnie założoną wartość. Ustalanie numerów oraz wartości

sygnałów oczekiwanych w poszczególnych stanach pracy robota i maszyny może być

dokonywane w trakcie programowania.

Zwykle pożądana jest także zdolność układu sterowania do wstrzymywania pracy

robota lub obsługiwanej maszyny przez określony czas, np. w celu rozpoczęcia kolejnego

stanu pracy z określonym odstępem czasowym, gwarantującym zakończenie zadań stanu

poprzedniego w warunkach niekontrolowanego zakończenia. Dla układu sterowania jest to

również zadanie oczekiwania na warunek na sygnał binarny, potwierdzający odmierzenie

zaprogramowanego czasu.

10

1.5. Ustalanie kolejności dalszego działania

Ze względu na sposób wymuszania poszczególnych stanów pracy wyróżnia się dwa

typy programów działania robotów przemysłowych:

- programy liniowe, w których obowiązuje stały porządek następowania po sobie

poszczególnych stanów,

- programy rozgałęzione, w których o kolejności wykonywania poszczególnych

stanów decydują - przynajmniej w niektórych przypadkach -wartości warunków

(najczęściej binarnych), wynikających np. ze stanu i parametrów procesu.

Możliwość rozgałęzienia programu stanowi warunek konieczny obsługi wielu

procesów (np. wymagających zróżnicowanej obsługi w zależności od kontrolowanego

parametru obiektu manipulacji). W wielu innych przypadkach możliwość (a znacznie

zmniejsza konieczną liczbę różnych stanów pracy maszyny przez wyodrębnienie jako

podprogramów, powtarzających się wielokrotnie sekwencji stanów dotyczących, np.

pobierania obiektów z palety.

Większość układów sterowania robotów przemysłowych umożliwia podzielenie

programu robota na jedną lub więcej gałęzi. Rozgałęzienie umożliwia podzielenie programu

na wygodne segmenty, które mogą być wykonywane w programie. Gałąź może być

traktowana jako podprogram, który jest wywoływany jeden lub więcej razy podczas

wykonywania programu. Podprogram może być wykonywany albo przez odgałęzienie

prowadzące do niego, albo przez testowanie sygnałów wejściowych dla rozgałęzienia. Liczba

zasad podejmowania decyzji zmienia się w zależności od rodzaju sterowania. Jednak

większość sterowań umożliwia identyfikację lub oznaczanie podprogramów za pomocą jednej

z wcześniej ustalonych grup nazw. Większość sterowników umożliwia użytkownikowi

określenie czy sygnał powinien przerwać aktualnie wykonywaną gałąź programu, czy czekać

dopóki wykonywanie tej gałęzi się nie zakończy. Zdolność przerywania jest wykorzystywana

głównie w gałęziach błędów. Gałąź błędów jest wywoływana, gdy sygnał wejściowy

wskazuje, że nastąpiło nienormalne działanie (np. niebezpieczne warunki eksploatacji). W

zależności od przypadku i projektu gałęzi robot albo podejmie działania korygujące, albo

przerwie ruch i prześle sygnał do operatora.

Rozgałęzienia są często stosowane, gdy robot jest programowany do wykonania więcej

niż jednego zadania. W tym przypadku oddzielne gałęzie są stosowane do każdego,

pojedynczego zadania. śeby umożliwić sterowanie tymi zadaniami, muszą być zastosowane

odpowiednie sygnały. Powszechnie wykorzystuje się do tego celu zewnętrzne sygnały

pochodzące od czujników i innych urządzeń. Bardziej złożone wymagania rozgałęzienia

programu mogą być - i zwykle są - sprowadzane do sekwencji prostych rozgałęzień.

2.

Klasyfikacja układów sterowania

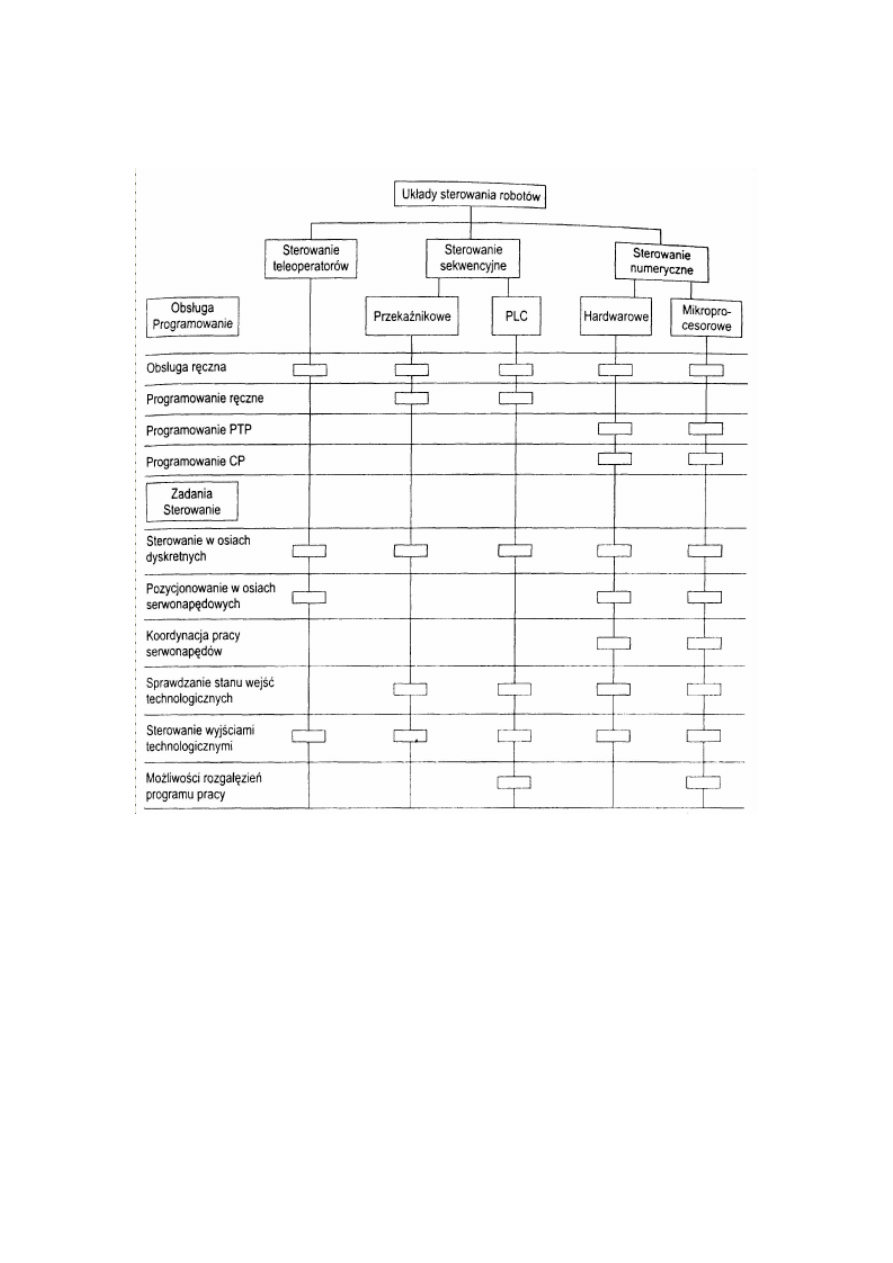

Klasyfikację układów sterowania robotów przemysłowych wraz z. możliwościami

realizacji wymienionych wcześniej zadań sterowania i sposobów programowania

przedstawiono na rys. 5.

Szczególnie dużą różnorodnością rozwiązań charakteryzują się układy sterowania oparte

na zasadach działania przekaźników. Są to układy działające na sygnałach o naturze

mechanicznej, elektrycznej, hydraulicznej, pneumatycznej bądź kombinowanej. W ogólności

można wyróżnić sterowanie zależne od czasu i sterowanie według zadanych czynności. W

pierwszym przypadku kolejność wykonywanych czynności jest określona programem

czasowym, np. krzywkami poruszającymi się ze stałą prędkością, zapisem na taśmie

magnetycznej bądź dziurkowanej. W drugim przypadku nie korzysta się ze źródła impulsów

w funkcji czasu, a czynności robota są uzależnione od czynności w procesie manipulacyjnym.

11

Ten sposób sterowania jest stosowany częściej, gdyż zapewnia lepsze współdziałanie robota

ze współpracującymi z nim urządzeniami.

Rys. 5. Klasyfikacja układów sterowania robotów przemysłowych wraz z możliwościami

realizacji wymienionych wcześniej zadań i sposobów programowania

Pod względem sposobu przemieszczania ramion robota, a więc typu programowania

układu sterowania, rozróżnia się:

–

sterowanie punktowe, w literaturze określone PTP (ang. point to point)

–

sterowanie ciągłe, w literaturze znane jako CP (ang. continous path)

Według sposobu przetwarzania wielkości sterujących układy sterujące dzieli się na:

–

analogowe

–

numeryczne

Według sposobu programowania:

–

układu o stałym programie

–

układy programowane

12

Roboty z układami o stałym programie (tzw. pick and place, czyli weź i połóż) wykonują

czynności według programu określonego samą konstrukcją układu sterującego. Stale

programy można wymienić stosownie do wymagań użytkownika robota przemysłowego.

Wykonywanie czynności robota według zaprogramowanej kolejności zapewnia się przez

dokonanie zapisu na odpowiednim nośniku informacji. Poprzednio używanymi nośnikami

informacji były bębny programowe z kołkami, tablice wtykowe, pamięci półprzewodnikowe,

bębny i taśmy magnetyczne.

Najnowocześniejszymi numerycznymi systemami sterowania robotami są układy o

strukturze

komputerowej.

Rozwój

technologii

scalonych

monolitycznie

układów

półprzewodnikowych doprowadził we wczesnych latach siedemdziesiątych ubiegłego wieku

do powstania standardowych bloków cyfrowych, m.in. mikroprocesorów, pamięci

półprzewodnikowych, a także innych elementów, umożliwiających zestawienie kompletnego

mikrokomputera. Algorytmy funkcjonowania tych zespołów zależą nie tylko od ich

konstrukcji i sposobu połączenia z systemem, ale również od ustaleń dokonanych

programowo.

3.

Układy sterowania teleoperatorów

Układy sterowania teleoperatorów, gdzie człowiek stanowi jeden z elementów procesu

sterowania, ze względu na sposób realizacji zamierzeń operatora można sklasyfikować na:

- przyciskowe,

- kopiujące zadawaną pozycję,

- kopiujące zadawaną pozycję z sitowym sprzężeniem zwrotnym,

- bioelektryczne.

Sterowanie przyciskowe jest zbliżone do programowania dyskretnego robotów, gdzie

wykorzystuje się sterownik ręczny z przyciskami do uruchamiania silników wykonawczych,

w celu mechanicznego prowadzenia efektom przez szereg punktów w przestrzeni. W

sterowaniu przyciskowym teleoperatorów ruchy organu roboczego są śledzone przez

człowieka, a korekcji tego ruchu dokonuje się stosownie do istniejącej sytuacji. Wadą jest

konieczność skupienia uwagi na operowaniu właściwymi przyciskami, co sprzyja znużeniu

operatora.

Dużo łatwiejsze w obsłudze jest sterowanie kopiujące zadawaną pozycję. Urządzeniem

sterującym (zwanym także fantomem) jest kinematycznie podobny układ ramion, jaki ma

teleoperator (kopia organu roboczego w pewnej podziałce) lub w nowszych rozwiązaniach

joystick. Operator, obserwując położenie i zachowanie się części wykonawczej, „kształtuje"

ramiona urządzenia sterującego bądź odpowiednio manipuluje joystickiem (sterowanie

joystickiem jest jednakże dla operatora trudniejsze i nie zapewnia dużej dokładności). Ruchy

te są następnie kopiowane przez układ wykonawczy teleoperatora. Liczba odpowiednich

ruchów elementów urządzenia sterującego jest równa ruchom elementów organu roboczego

manipulatora, a prędkość każdego z ruchów elementów urządzenia sterującego jest wartością

prędkości jednego napędu roboczego organu wykonawczego ręki. Bez dodatkowych urządzeń

można tu stosować mnemoniczność sterowania manipulatorem, przy czym wektor prędkości

efektora jest proporcjonalny do wektora odchylenia od położenia zerowego urządzenia

sterowanego ręcznie. Prędkość ruchu przemieszczanych części, ściśle związanych z ruchem

ręki, jest więc proporcjonalna do ruchu elementów urządzenia sterującego. W ten sposób jest

możliwe bardzo precyzyjne sterowanie makroruchów obiektu za pomocą mikroprzemieszczeń

elementów urządzenia sterującego. Fizyczne obciążenie operatora jest bardzo małe.

Sterowanie kopiujące zadawaną pozycję z siłowym sprzężeniem zwrotnym jest znacznym

udoskonaleniem. Informacja zwrotna o siłach i momentach w układzie wykonawczym,

13

powstających jako reakcje od wykonywanej pracy, jest przekształcana na wyczuwane przez

operatora siły na elementach sterownika. Ważną zaletą takiego sposobu sterowania jest

reagowanie na gwałtowny wzrost obciążenia, uderzenie, błąd podczas sterowania - co zabez-

piecza jednostkę kinematyczną teleoperatora przed złamaniem lub zgięciem.

Układy sterowania, w których do sterowania będą użyte prądy bioelektryczne człowieka

wykonującego ruchy, są w stadium opracowań teoretycznych i laboratoryjnych.

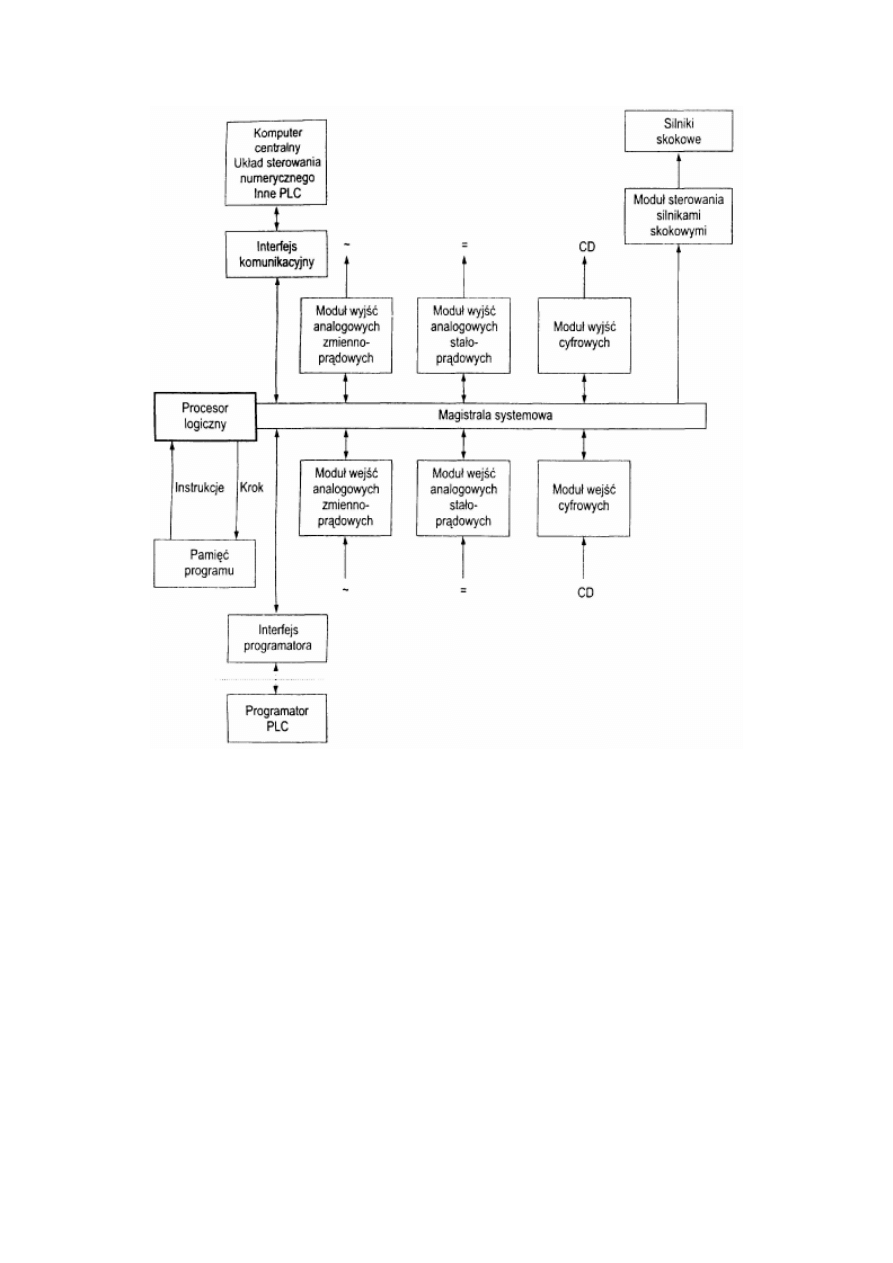

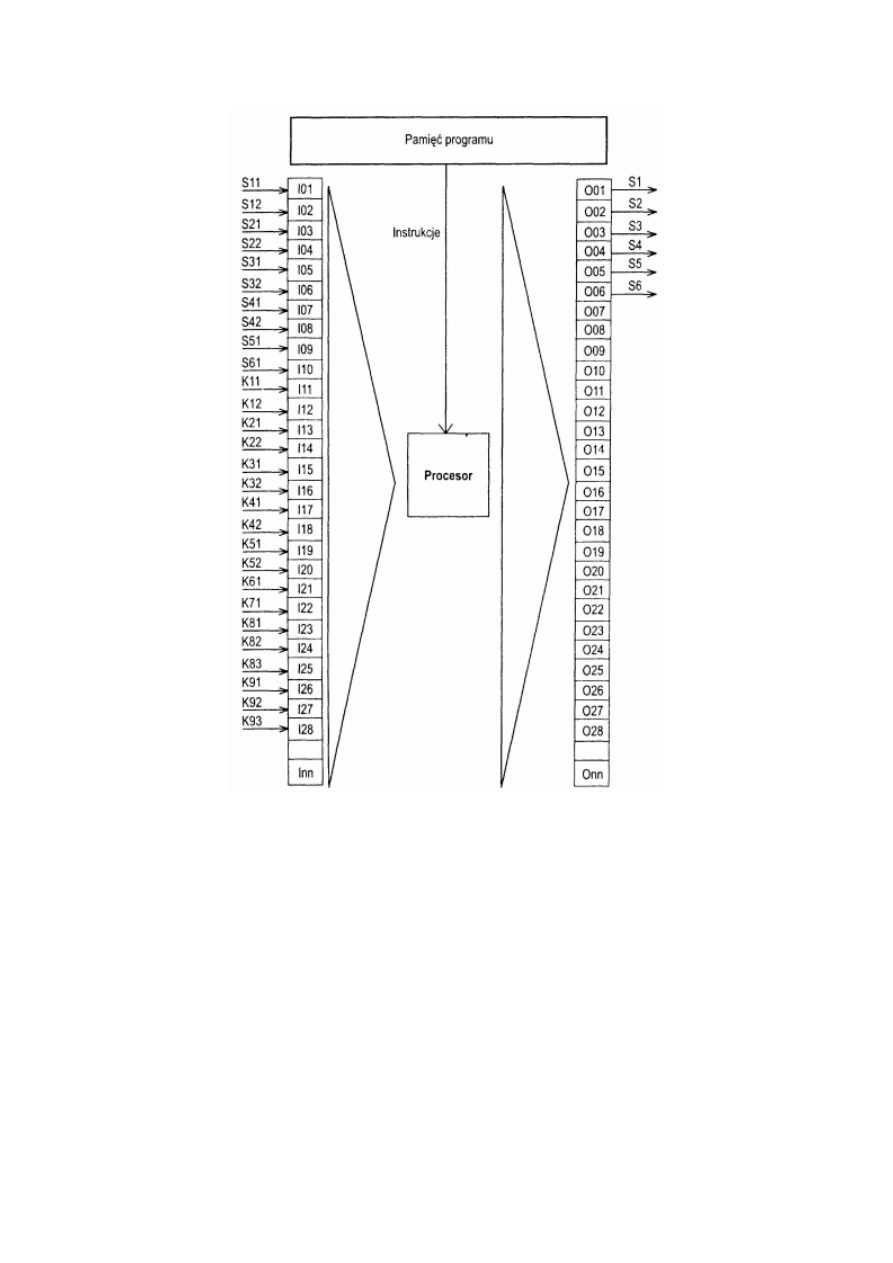

4. Programowalne sterowniki logiczne PLC

Programowalne sterowniki logiczne PLC (ang. programmable logic controller) są

przeznaczone głównie do sterowania dwupołożeniowych urządzeń wykonawczych, których

stan jest opisany przez funkcje logiczne zmiennych procesowych, sygnalizowanych przez

łączniki drogowe. Struktura sterowników PLC umożliwia połączenie ich z systemem

sterowania stanowiska pracy, a programowalność łatwe przystosowanie do każdego nowego

zadania – rys. 6.

Sterowanie takie w zastosowaniu do robotów oraz obrabiarek, maszyn i urządzeń

technologicznych zapewnia właściwy przebieg ruchów i czynności, odpowiadający

sterowaniu odcinkowemu lub punktowemu - przez włączanie i wyłączanie działania

elementów wykonawczych. Układy te, sterując włączaniem i wyłączaniem poszczególnych

członów wykonawczych, rozwiązują odpowiednie równania logiczne wprowadzone do ich

pamięci za pomocą programu.

Dzięki rozwojowi układów mikroelektroniki są one konkurencyjne cenowo i niezawodne,

a dzięki uzależnieniu działania od wprowadzonego programu i dzięki modułowej budowie są

wygodne do aplikacji, diagnozowania i do ewentualnych modyfikacji.

14

Rys. 6. Struktura sterownika PLC

System PLC, którego struktury pokazano na powyższym rysunku, zawiera:

- jednostkę centralną (procesor z układami sterującymi i logicznymi)

- centralną pamięć programu, z której system pobiera program sterowania zapisany

przez użytkownika,

- moduły wejściowe i wyjściowe,

- moduły funkcji dodatkowych.

Jednostka centralna jest połączona z robotem przez moduły wejściowe. Do wejść

systemu przyłącza się elementy informujące o stanie obiektu (łączniki drogowe, przyciski

ręczne itp.). Wyjścia systemu łączy się z elementami sterującymi obiektu (stycznikami,

zaworami rozdzielającymi elektropneumatycznymi lub elektrohydraulicznymi itp.) i

elementami sygnalizującymi stan obiektu (lampki, diody świecące, głośniki itd.).

W pamięci programu są zestawione instrukcje (polecenia), które są „przepisem"

łączenia wejść i wyjść. Taki „przepis" jest równoważny równaniom logicznym zapisanym w

algebrze Boole'a, a w technice przekaźnikowej jest realizowany przez połączenia zestyków

elementów wejściowych i przekaźników pomocniczych z cewkami przekaźników

wyjściowych.

15

Każdy stan określonego wyjścia musi być zaprogramowany w formie zdania

logicznego. Instrukcje programu sterowania są odczytywane przez jednostkę centralną i w

niej dekodowane. Instrukcje sprawdzania zmiennych wejściowych i wyjściowych są

kierowane do jednostki logicznej, w której informacje o wzajemnym powiązaniu zmiennych,

np. jako iloczynu logicznego lub sumy logicznej, powodują wykonanie odpowiednich działań.

Systemy sterowania programowane połączeniowo na ogół umożliwiają realizację w

każdej chwili wszystkich zaprogramowanych połączeń, natomiast układy programowane

pamięciowo mogą w danej chwili czasowej wykonywać tylko jedną operację - wynika to z

szeregowej zasady pracy. Przejście do wykonywania następnej instrukcji odbywa się

niezależnie od wyniku instrukcji poprzedniej. Po wykonaniu ostatniej instrukcji następuje

ponowny (cykliczny) powrót do pierwszej instrukcji i kolejny obieg programu. Ze względu na

krótki, w porównaniu z czasem trwania czynności, procesowy czas jednokrotnego obiegu

wszystkich instrukcji zapisanych w pamięci (ok. 2+ 10 ms dla 1000 instrukcji), proces

sterowany jest tak, jak gdyby kolejne (w rzeczywistości szeregowo wykonywane) instrukcje

były realizowane jednocześnie.

Sterowniki poszczególnych firm różnią się nic tylko rozwiązaniami technicznymi, ale

również językami programowania, co może powodować trudności podczas stosowania

układów różnych producentów. W celu uniknięcia tych niedogodności jest opracowywana

międzynarodowa norma IEC [N 14], która jest podstawą polskiej normy PN-IEC [N13].

Norma dopuszcza i formalizuje pięć sposobów opisu programu:

- lista instrukcji (ang. IL - instruction list),

- tekst strukturalny (ang. ST – structured text),

- schemat zestykowy (ang. LD – ladder diagram)

- funkcjonalny schemat blokowy (ang. FBD – function block diagram),

- schemat sekwencji funkcji (ang. SFC - sequential function chart).

Założeniem przy tej normalizacji jest niezależność programu od sprzętu -program

powinien mieć charakter uniwersalny i umożliwiać sterowanie z zastosowaniem PLC różnych

firm. Większość producentów układów PLC dostosowuje obecnie swoje wyroby do normy.

Sterowniki PLC mają zwykle budowę modułową i jest możliwość dobierania określonej

konfiguracji układu w zależności od wymagań użytkownika.

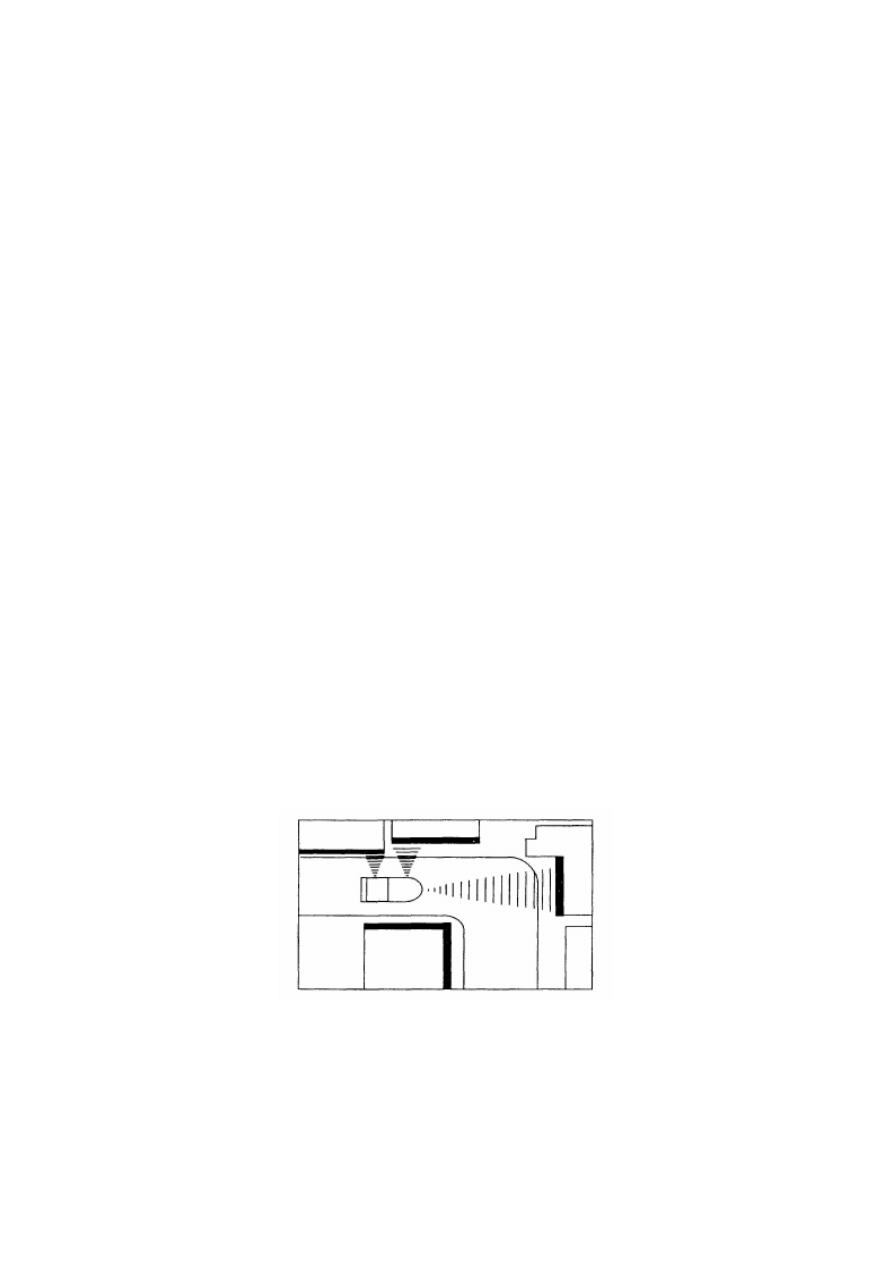

Za przykład zastosowania i programowania układów PLC przyjęto metodę schematu

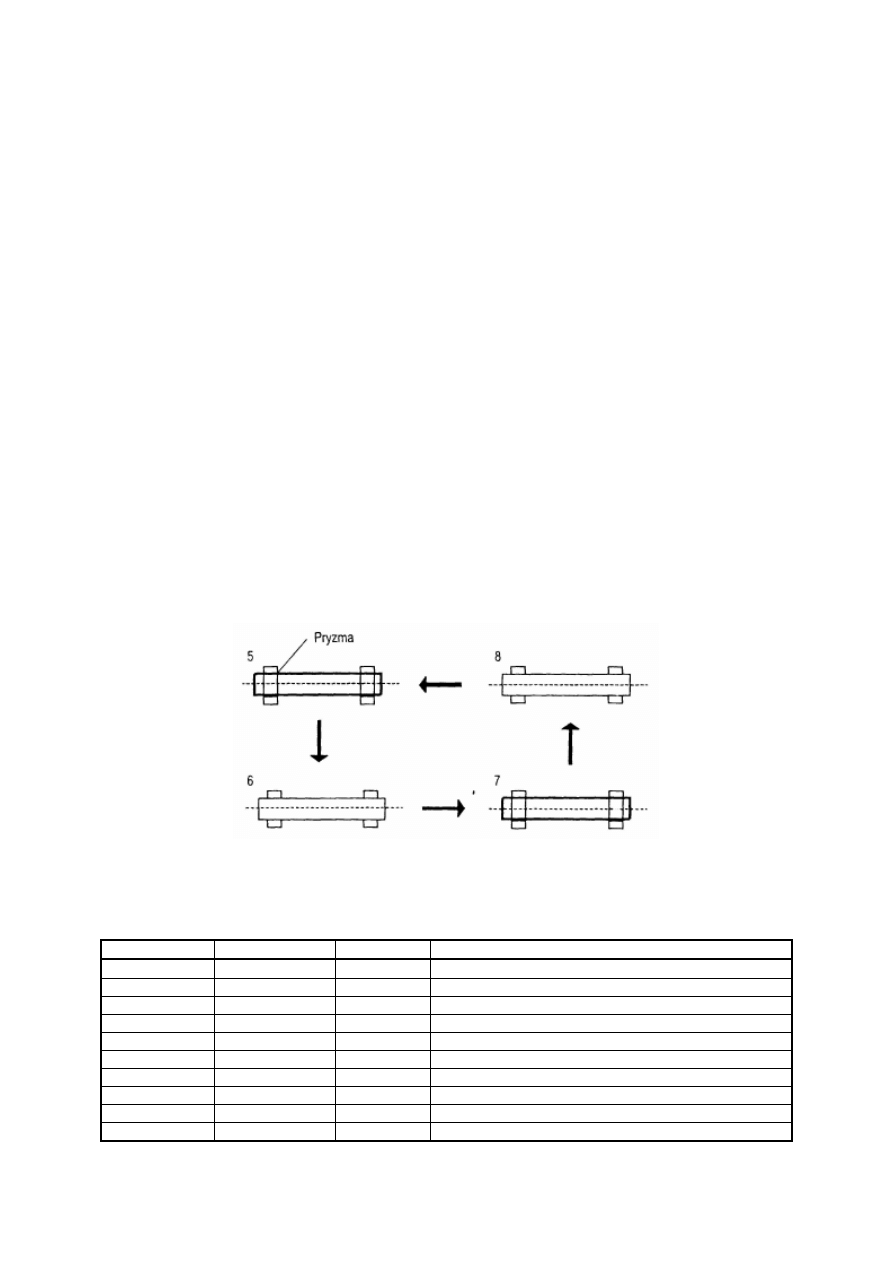

zestykowego (przekaźnikowego) do sterowania ruchem robota bramowego, dla którego

schemat działania i rozmieszczenie łączników drogowych pokazano na rys. 7.

Rys. 7. Schemat działania robota bramowego liniowego

16

Tablica 1. Funkcje spełnione przez urządzenia elektryczne zainstalowane w robocie z rys. 7

Oznaczenie

urządzenia

Oznaczenie styków

Funkcja

Sl

SI1.S12

Stycznik włączający silnik M 1 do przesuwu w prawo

S2

S2I, S22

Stycznik włączający silnik Ml do przesuwu w lewo

S 3

831,832

Stycznik włączający silnik M2 do opuszczenia

chwytaka

S4

S4I.S42

Stycznik włączający silnik M2 do podniesienia

chwytaka

S5

S5I

Stycznik włączający silnik M3 do zamknięcia

chwytaka

S6

S6I

Stycznik włączający silnik M3 do otwarcia chwytaka

Kl

Kil, K12

Łącznik określający położenie wózka w pozycji lewo

K2

K2t,K22

Łącznik określający położenie wózka w pozycji

prawo

K.3

K31, K32

Łącznik określający położenie kolumny w pozycji dół

nad paletą nr 1

K4

K4 1 , K42

Łącznik określający położenie kolumny w pozycji dół

nad paletą nr 1

L _K5

K5I.K52

Łącznik określający położenie kolumny w pozycji na

górze

K6

K61

Łącznik określającego obecność przedmiotu na

palecie nr 1

K7

K71

Łącznik określający obecność przedmiotu na palecie

nr 2

K8

K81,K82, KX3

Łącznik określający stan chwytaka (otwarty)

K.9

K9I.K92, K93

Łącznik określający stan chwytaka (zamknięty)

W przedstawionym przykładzie zadaniem robota jest pobranie przedmiotu z palety nr l

i przeniesienie go na paletę nr 2. Robot rozpoczyna ruch z pozycji bazowej z chwilą

pojawienia się przedmiotu na palecie nr l. Na rys. 7 pokazano cykl ruchów wykonywanych

przez robota. Ruch wózka wzdłuż bramy w lewo i w prawo uzyskuje się od silnika M l, ruch

pionowy kolumny z chwytakiem w górę i w dół od silnika M2, a zamykanie i otwieranie

17

szczek chwytaka od silnika M3. Na stanowisku zamontowano łączniki drogowe, które

współpracując ze zderzakami, sygnalizują osiągnięcie zadanych pozycji.

Urządzenia elektryczne podane na rys. 7 spełniają funkcje podane w tabl. 5.

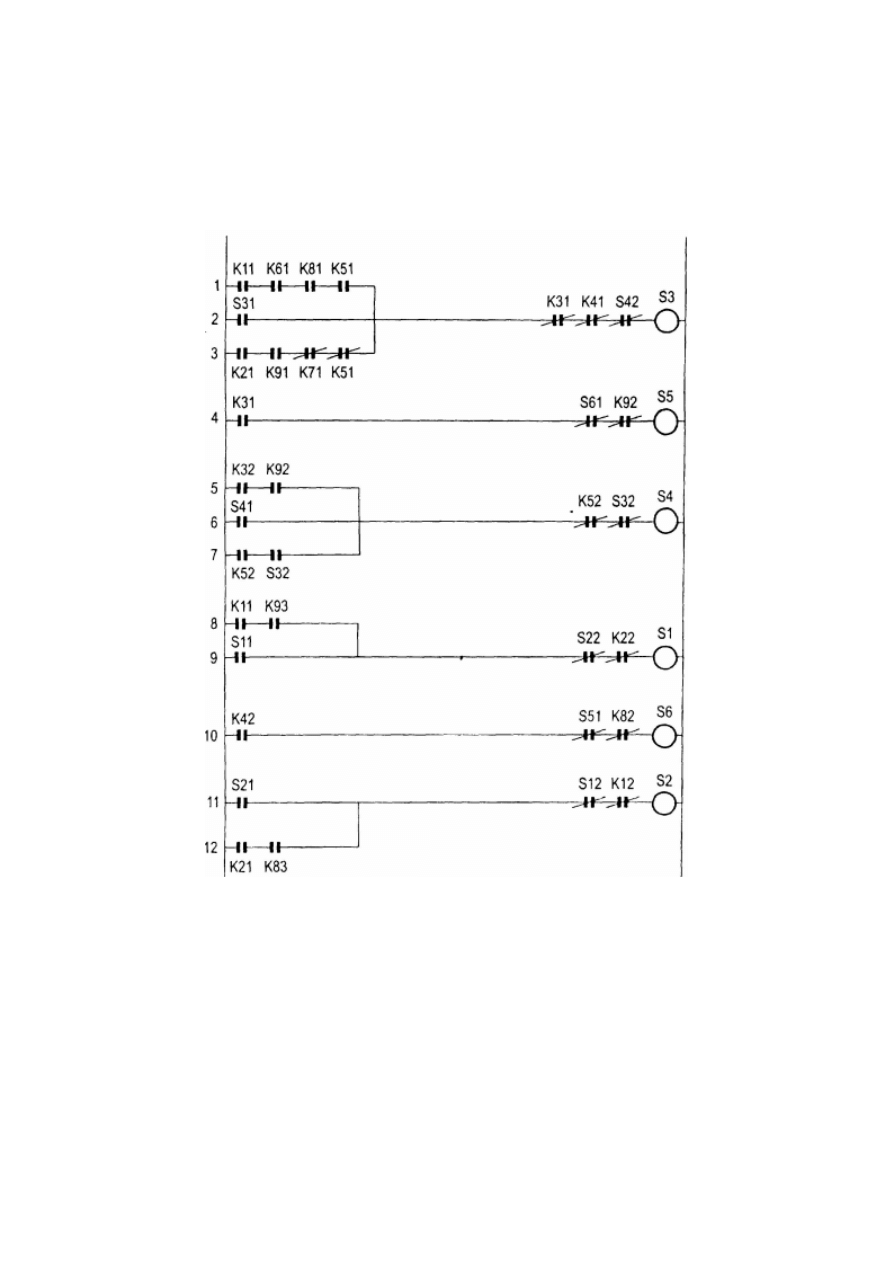

Na rys. 8 pokazano schemat zestykowy układu sterującego pracą robota, który będzie

zaprogramowany w układzie PLC.

Rys. 8. Schemat zestykowy programowego układu

Przedstawiony dalej program jest uproszczony, gdyż ma na celu pokazanie jedynie

zasady działania sterownika PLC. W pozycji bazowej chwytak jest otwarty i znajduje się w

pozycji początkowej, tj. są naciśnięte łączniki K l i K5. Gdy na palecie Pl znajdzie się

przedmiot, naciśnięty zostanie łącznik K6. Od tej chwili następuje (stycznik S3 jest zasilany

przez styk samopodtrzymania S31 w linii nr 2) opuszczenie chwytaka nad pierwszą paletę, do

chwili osiągnięcia

łącznika K.3 - linia nr 1. Zamknięcie styku K31 powoduje zamykanie

chwytaka i jest pobierany przedmiot - linia nr 4. Po zamknięciu chwytaka, co jest sygnali-

zowane łącznikiem K9, chwytak jest podnoszony do góry, aż do chwili naciśnięcia łącznika

K5 - linia nr 5. W chwili kiedy chwytak z przedmiotem znajdzie się w położeniu

początkowym, a chwytak jest zamknięty, w linii nr 8 następuje wzbudzenie stycznika S l i

18

przesunięcie wózka w prawo, aż do chwili osiągnięcia łącznika K.2 - linia nr 8. Następnie,

jeśli druga paleta jest wolna, kolumna z chwytakiem jest opuszczana linia nr 3. Po otwarciu

chwytaka i zwolnieniu przedmiotu - linia nr 10, chwytak jest podnoszony do góry, aż do

chwili osiągnięcia łącznika K5 linia nr 7. Na końcu następuje powrót do położenia startowego

linia nr 12. Chwytak zatrzyma się po osiągnięciu łącznika Kl, a nowy cykl rozpocznie się

dopiero w chwili pojawienia się kolejnego przedmiotu, co zapewnia automatyczną pracę

robota.

W pokazanym układzie jest wykonywane działanie, które można przed-stawić

opisowo:

Linie (l, 2, 3) Jeżeli (Kl l i Kół i K.81 i K51 lub S31 lub K21 i K.91 i nic K7I i nie K51) i

nie K3l i nie K4l i nie S42 to S3

Linia (4) Jeżeli K31 i nie Sól i nie K92 to S5

Linie (5, 6, 7) Jeżeli (K32 i K92 lub S41 lub K52 i S32) i nic K52 i nie S32 to S4

Linie (N, 9) Jeżeli (Kll i K93 lub Sl 1) i nic S22 i nie K22 to S l

Linia (10) Jeżeli K42 i nie S5I i nie K82 to S6

Linie (11 l 12) Jeżeli (S2I lubK2l i K83) i nie SI2 i nie KI2 toS2

Aby procesor mógł wykonać te działania, należy dokonać przekształcenia zawartych

w opisie związków logicznych na ciąg rozkazów. Elementami programowania sterowników

logicznych są: adresy argumentów rozkazów i symbole operacji logicznych wg reguł algebry

Boole'a. Przykładowo dla sterowników przyjmuje się następujące adresy:

I wejście (Input),

O wyjście (Output)

oraz symbole operacji logicznych:

·

działanie typu i,

+ działanie typu lub,

/ negacja,

() nawiasy,

= wykonanie.

Wszystkie połączenia, tworzące program sterowania w przekaźnikowej wersji układu,

są więc zastąpione dwoma rodzajami instrukcji:

- instrukcjami sprawdzania stanu wejścia i łączenia sygnałów wejściowych w

odpowiednie warunki,

- instrukcjami wykonawczymi włączania i wyłączania wyjść. Każdy stan określonego

wyjścia musi być zaprogramowany w formie zdania logicznego, a wprowadzone

instrukcje mają formę, w której będą zapisane w pamięci programu działania (rys. 9).

19

Rys. 9. Połączenia zestyków urządzeń elektrycznych do sterownika PLC

Instrukcje programu sterowania są odczytywane przez jednostkę centralną i w niej

dekodowane. Instrukcje sprawdzania zmiennych wejściowych i wyjściowych są kierowane do

jednostki logicznej, w której informacje o wzajemnym powiązaniu zmiennych, np. jako

iloczynu logicznego lub sumy logicznej, powodują wykonanie odpowiednich działań.

Ciągły rozwój mikroelektroniki ugruntowuje zapoczątkowane w końcu lat

siedemdziesiątych dwa kierunki rozwoju układów PLC. Z jednej strony coraz tańsze elementy

umożliwiają budowę małych, tanich układów o niewielkiej liczbie wejść/wyjść. Z drugiej zaś

rozwój techniki mikroprocesorowej umożliwia budowę układów o bardziej złożonych

funkcjach,

przypisywanych

dotychczas

komputerom,

przy

zachowanej

zasadzie

programowania w języku zorientowanym na realizację sterowań logicznych.

Grupa sterowników średnich (o liczbie wejść/wyjść równej od 128 do 512) jest

najliczniejsza na rynkach światowych. W grupie tej występuje wyraźnie zróżnicowanie

funkcji realizowanych przez sterowniki oraz stopni rozbudowy sprzętu programującego.

Większość układów ogranicza się do podstawowych funkcji: logicznych, czasowych i

20

licznikowych. Dla tych układów są przeznaczone tzw. programatory walizkowe. Dla

sterowników, które oprócz funkcji podstawowych mogą realizować działania arytmetyczne

mają wejścia i wyjścia cyfrowe oraz analogowe, programowaną regulację PID oraz funkcje

sterowania silnikiem krokowym, są przeznaczone stanowiska programowania wyposażone w

monitory ekranowe oraz urządzenia umożliwiające automatyczne sporządzanie dokumentacji

technicznej. Stanowiska te są budowane z wykorzystaniem mikro- lub minikomputera.

Bardzo często te same sterowniki mogą być łączone zamiennie z programatorami

walizkowymi lub stanowiskami do programowania, umożliwiając dobór sprzętu do

konkretnego zadania.

Języki programowania zorientowane na realizację sterowań logicznych zawierają

zestaw instrukcji umożliwiających zamianę na program zadania postawionego w formie

schematu zestykowego lub schematu narysowanego z użyciem symboli funktorów

logicznych. Różnice są związane z zakresem funkcji dodatkowych realizowanych przez

sterownik. Systemy wyposażone w proste programatory wymagają tworzenia programu w

postaci mnemonicznych rozkazów opisujących schemat zestykowy bądź logiczny.

Programatory z monitorami ekranowymi umożliwiają bezpośrednie tworzenie schematu.

Niezależnie od stopnia rozbudowy programatora, zbiór podstawowych zadań jest podobny i

zawiera: pracę on-line w połączeniu programator-sterownik-obiekt, automatyczną zmianę

adresów przy dopisywaniu i wybieraniu rozkazów z programu, bateryjne podtrzymywanie

zawartości pamięci RAM, wyszukiwaniu rozkazów na podstawie związanych z rozkazem

argumentów, sygnalizację stanu wybranych argumentów przy pracy on-line, przepisywanie

programu na docelowy nośnik (EPROM, EEROM, FLASH). Możliwości dodatkowe, typu

wymuszanie stanów wejść/wyjść, blokowanie fragmentów programu, krokowe uruchamianie

programu, mają duże znaczenie podczas testowania programu. Wydruki programu, listy

adresowej, schematów zestykowych, sieci logicznych zwalniają od ręcznego wykonywania

dokumentacji.

Nie tylko możliwość programowej realizacji układu sterowania decyduje o ciągłym

wzroście zastosowania układów PLC. Konstruktorzy tych układów zwrócili szczególną

uwagą na to, aby oprócz prostoty ich stosowania przez projektantów przyzwyczajonych do

konwencjonalnych układów sterowania, wykorzystać możliwości dodatkowe, wynikające z

komputerowej struktury. Niektóre układy mają możliwość bezpośredniej współpracy z

innymi urządzeniami systemu poprzez układy wzajemnych połączeń, co w przypadku

zastosowania ich w robotyce ma bardzo istotne znaczenie. Możliwe jest też hierarchiczne

łączenie sterownika z komputerem nadrzędnym. Stwarza to możliwość wykorzystania

sterownika PLC jako najniższego ogniwa w łańcuchu sterowania, zapewniającego powiązanie

pracy robota z komputerowym sterowaniem wyższego poziomu, omówionym w następnym

podrozdziale.

5. Układy sterowania numerycznego komputerowego

Jak już wcześniej wspomniano, najnowocześniejszymi numerycznymi systemami

sterowania robotów są układy sterowania o strukturze komputerowej CNC (ang. computer

numerical control). Do budowy sterowań CNC wykorzystano układy mikroprocesorowe. Są

to układy otwarte na nowe funkcje sterowania, które mogą być realizowane przez

odpowiednie oprogramowanie systemowe (software).

21

5.1. Architektura systemu mikroprocesorowego

Architektura sterowania mikroprocesorowego istotnie rzutuje na efektywność całego

systemu. Powinna uwzględniać nie tylko wymagania funkcjonalne, ale również stan obecny

oraz tendencje rozwojowe techniki cyfrowej. Przykładową architekturę mikroprocesorowych

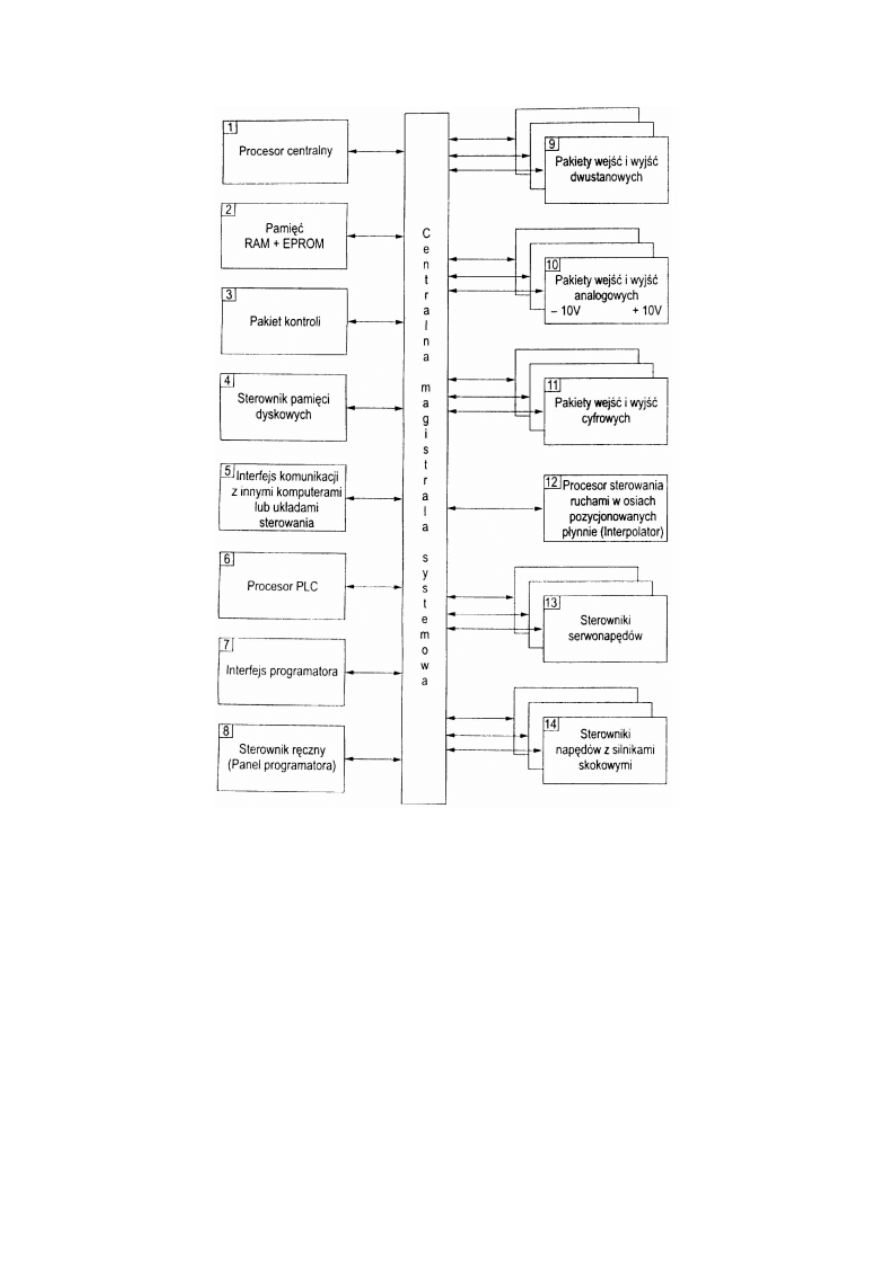

układów sterowania CNC robotów przemysłowych przedstawiono na rys. 10.

Mikroprocesorowe sterowanie robotów ma następujące zalety:

- łatwe i szybkie wprowadzanie, poprawianie, wymienianie i przechowywanie

programów pracy robota,

- to samo oprogramowanie może być stosowane do różnych układów sterowania,

- dla tego samego układu sterowania można zrealizować różne warianty sterowań

CNC za pomocą różnych programów (np. różne roboty mogą mieć ten sam układ

sterowania, a realizować mogą różne warianty strategii sterowania),

- istnieje wiele możliwości wprowadzania i wyprowadzania danych, jak: za pomocą

taśmy magnetycznej, dyskietek, dysku twardego, sieci komputerowych (łatwość

komunikowania się z innymi sterowaniami).

22

Rys. 10. Architektura wielomikroprocesorowych układów sterowania robotów

przemysłowych

Najskromniejszą konfiguracją układów CNC stosowanych w robotach przemysłowych

jest wieloprocesorowa struktura składająca się z mikroprocesorów 8-, 16-bitowych.

Mikrokomputery 8- lub 16-bitowe mogą pełnić rolę kładów sterowania wyróżnionymi

elementami robotów. Nowoczesną konfiguracją układów stosowanych w robotach

przemysłowych i innych maszynach jest wieloprocesorowa struktura oparta na

mikroprocesorach 32- lub 64-bitowych ( Pentium II, III, IV). Jest to, jak się wydaje,

konfiguracja szczególnie pożądana w wysoce niezawodnych systemach sterowania robotami.

Procesory 32- i 64-bitowe są szczególnie przydatne do zadań wymagających znacznie

większej mocy obliczeniowej, jak np.: realizacja algorytmów rozpoznawania obrazów,

wyznaczanie złożonych transformat, sterowanie nadrzędne i optymalizacja. Ponadto

utworzenie sieci robotów za pośrednictwem odpowiednich modułów aktywnych umożliwia

nadrzędne sterowanie procesem produkcyjnym.

23

Ważną cechą architektury układów mikroprocesorowych jest otwartość i łatwość

konfigurowania systemów o wymaganych własnościach. W zależności od wymaganej

niezawodności czy mocy obliczeniowej systemu można zwiększyć liczbę mikroprocesorów

lub stosować mikroprocesory o odpowiednio dużej mocy obliczeniowej. Wobec rosnącej

mocy procesorów, współcześnie powstają układy jednoprocesorowe z dodatkowymi

modułami aktywnymi i biernymi.

5.2. Parametry i funkcje modułów układu sterowania mikroprocesorowego

Obecnie krótko scharakteryzujemy zestaw modułów tworzących układ sterowania

robotem – rys. 10 (numeracja omawianych modułów jest zgodna z rysunkiem).

Podstawowym elementem architektonicznym układu jest centralna magistrala

systemowa, która realizuje połączenie między modułami (zespołami).

Zespoły komunikują się między sobą za pośrednictwem trzech grup linii sygnałowych

tworzących:

- szynę adresową, za pośrednictwem której procesor może adresować komórkę

pamięci lub właściwy z układów wejścia lub/i wyjścia,

- szynę danych, służącą do przesyłania danych między procesorem a pamięcią wraz z

układami wejścia i wyjścia; w mikrokomputerach szyna danych zawiera zwykle 8 lub

l6 dwukierunkowych linii sygnałowych,

- szynę sterującą, której poszczególne linie są wykorzystywane m.in. do ustalania

kierunku przepływu danych, aktywizacji i synchronizacji odpowiedniego zespołu.

Podzespoły układu mikroprocesorowego

•

Podstawowym modułem systemu jest procesor centralny ( l ) (rysunek 10), mający

własną pamięć operacyjną (pamięć danych i pamięć programu), podstawowe układy

wejścia/wyjścia (interfejs szeregowy V24) oraz system przerwań pełniący funkcję

komputera centralnego. W nowoczesnych układach jest to procesor Intel Pentium II,

III lub IV na płycie głównej komputera PC, działający pod typowym systemem

operacyjnym, najczęściej pod systemem Windows.

•

Pakiet EPROM + RAM (2) zawiera pamięć danych, służącą do przechowywania

programu sterującego oraz programu użytkownika, który jest ułożony i zapisany w

trakcie uczenia robota. W układzie sterowania pakiety RAM są stosowane opcyjnie w

przypadku konieczności rozszerzania pojemności pamięci użytkownika. W

szczególności moduły pamięci operacyjnej mogą tworzyć pamięć wspólną systemów

o dużej pojemności.

•

Pakiet kontroli (3) spełnia w układzie sterowania następujące podstawowe funkcje:

- kontrolę wartości napięć zasilających, generację przerwań od zaniku zasilania,

- kontrolę właściwego przekazywania sygnałów po liniach magistrali.

- kontrolę działania jednostek centralnych.

•

Kolejnym ważnym modułem aktywnym jest sterownik pamięci dyskowych (4).

Stanowi on specjalizowany procesor, który zapewnia obsługę dowolnych jednostek

pamięci masowej lub pamięci na dyskach elastycznych, używanych do

przechowywania programów użytkownika.

•

Interfejs komunikacji z innymi komputerami lub układami sterowania (5) jest

stosowany jako opcja w przypadkach konieczności komunikacji przez sieć

komputerową z urządzeniami zewnętrznymi (komputer nadrzędny, układ sterowania

współpracującej maszyny itp.). Moduł sterownika sieci lokalnej jest przewidywany

24

przede wszystkim do wykorzystania w elastycznych systemach produkcyjnych bądź

innych zastosowaniach, wymagających np. inicjacji pracy lub zewnętrznego

programowania autonomicznych stanowisk produkcyjnych.

•

Stosowany opcyjnie procesor PLC (6) umożliwia zintegrowanie układu sterownia

robota z układami dopasowująco-sterującymi (UDS), mającymi na celu

przystosowanie układu sterowania do określonego typu robota i urządzeń

pomocniczych. UDS-y stanowią bądź wydzielony sterownik PLC (patrz poprzedni

punkt), bądź specjalizowany układ przekaźnikowo-stycznikowy.

•

Interfejs programatora (7) służy do sprzęgnięcia sterownika ręcznego (8) z układem

CNC. Podstawowy zbiór funkcji dostępny z panelu programowania (8) umożliwia

programowanie robota. W panelu programatora znajduje się wyświetlacz

alfanumeryczny, służący do przekazywania treści instrukcji programu użytkowego,

informowania operatora o stanic robota, wyświetlania informacji dodatkowych itp.

•

Pakiet wejść i wyjść dwustanowych; (9) zawiera zwykle wejścia o parametrach 24 V

DC, 20 mA oraz wyjścia dwustanowe o parametrach 24 V DC, 0,5 A. Wejścia i

wyjścia są oddzielone galwanicznie od magistrali kasety. W układzie sterowania

robota pakiety (9) służą do:

- połączenia układu sterowania z urządzeniami zewnętrznymi, przekazując

informacje o stanie tych urządzeń i służąc do ich włączenia, przyjmowania sygnałów z

układów sensorycznych (czujników),

- przyjmowania sygnałów z panelu operacyjnego i do sterowania lampek

sygnalizacyjnych umieszczonych na tym panelu.

Liczba użytych w układzie sterowania pakietów we/wy zależy od wymaganej liczby

wejść i wyjść do urządzeń zewnętrznych. Moduły wejścia/wyjścia umożliwiają

dostosowanie w łatwy sposób własności systemu do specyfikacji 136 konkretnego

zastosowania.

•

Pakiet wejść i wyjść analogowych (10) zawiera kanały sygnałów analogowych o

zakresie: -10V.....+ 10V. Wejścia są oddzielone galwanicznie od magistrali kasety. W

układzie sterowania robota pakiety (10) mogą być stosowane do:

- przyjmowania sygnałów z czujników analogowych,

- podawania sygnału sterującego do serwonapędów analogowych. W drugim

przypadku żądana prędkość ruchu jest podawana standardowym, analogowym

sygnałem napięciowym, który może zmieniać się w granicach +/- 10 V. Połączenie

takie zostało przyjęte przez wszystkich producentów. Dotyczy to zarówno

producentów układów sterowania, jak i producentów serwonapędów.

•

Pakiety interfejsu wejść i wyjść cyfrowych (11) mogą być stosowane do:

- przyjmowania sygnałów z czujników cyfrowych,

- wysyłania sygnałów cyfrowych do sterowania zespołów robota,

- komunikacji między układem sterowania a cyfrowymi zespołami

serwonapędowymi.

Napędy cyfrowe są rozwiązaniem istotnie ulepszającym sterowanie ruchami w osiach

serwonapędowych. Umożliwiło to znacznie lepszą więź między nimi i większe

możliwości wpływania przez układ na realizację ruchów dzięki monitorowaniu i

bieżącym dostosowywaniu parametrów regulatorów napędów. Jednak ta postępowa

innowacja wpłynęła niekorzystnie na otwartość systemu jako całości. Opracowano co

prawda uzgodnienia w odniesieniu do interfejsów tego rodzaju (najbardziej znanym

jest opracowany przez firmy europejskie standard SERCOS), jednakże często są

stosowane, niezgodne z nimi, rozwiązania firmowe. Jednym z powodów może być to,

ż

e jest to dziedzina nowa, rozwijająca się i normalizacja byłaby przedwczesna. Innym

powodem takiego stanu może być możliwość prostszych rozwiązań w przypadkach

25

indywidualnych, bez uwzględniania wymagań ogólnych. Lecz najpoważniejszą

przeszkodą wydaje się niechęć dużych firm (np. Famie czy Siemens), produkujących

zarówno sterowniki, jak i serwonapędy, do standaryzacji. W ich interesie jest, aby

kupowano od nich łącznie oba te wyroby, a można to wymusić, stosując

indywidualne, niestandardowe rozwiązanie interfejsów.

•

Procesor sterowania ruchami w osiach pozycjonowanych płynnie spełnia funkcję

interpolatora (12). Interpolator przyjmuje od procesora centralnego (l) współrzędne

docelowego położenia przegubów robota i prędkości ruchu oraz dane określające

rodzaj trajektorii (rodzaj interpolacji). Po odpowiednim przeliczeniu tych danych są

one przesyłane do sterowników położenia osi (13 lub 14) jako wielkości sterujące -

funkcje zależności drogi od czasu. Ruch w poszczególnych osiach sterowanych musi

być realizowany w sposób ściśle zsynchronizowany, a generowanie przemieszczeń

(interpolowanie pośrednich punktów) odbywa się zgodnie z zasadami określonymi

przez podany rodzaj interpolacji.

•

Sterownik serwonapędów (13) służy do sterowania ruchami w poszczególnych osiach

robota. Sterownik przyjmuje z procesora centralnego (4) lub z wyspecjalizowanego

procesora (12) informacje o generowanych przyrostach przemieszczeń, jakie mają być

wykonane w jednostce czasu. Drugą informacją wejściową jest sygnał rzeczywistego

przemieszczenia

przegubu,

którą

otrzymuje

się

z

układu

pomiarowego

przemieszczenia. Zadaniem sterownika położenia osi jest obliczenie rzeczywistego

błędu położenia. W układzie sterowania robota może znajdować się od 3 do 9

sterowników serwonapędów - zależnie od liczby sterowanych osi. Cyfrowe wartości

tego błędu mogą być podawane przez interfejs wyjść cyfrowych (10) do napędów

cyfrowych lub są przetwarzane na sygnał analogowy -10 V...+10 V i podawane przez

interfejs wyjść analogowych (11) jako wartość prędkości zadanej.

•

Sterownik napędów z silnikami skokowymi (14) spełnia funkcję sterowania silnikami

skokowymi, generując liczbę impulsów (skoków) proporcjonalną do przemieszczenia

obliczonego przez interpolator (12).

6. Programowanie robotów przez nauczanie

6.1. Informacje ogólne

Jeśli robot ma wykonywać czynności na konkretnym stanowisku pracy, trzeba

utworzyć program opisujący kolejność czynności, które gwarantują wymagane jego działanie

i współpracujących z nim urządzeń peryferyjnych.

Zakładając, że ruchy robota są programowane metodą uczenia (programowanie

dyskretne FTP), to za pomocą przycisków do naprowadzania robota w wymagane położenie,

można uruchomić ruch w płynnie sterowanych osiach w przestrzeni roboczej robota i

sterować położeniem chwytaka. Przez przyciśnięcie przycisku wpisuje się do pamięci układu

sterowania odpowiednią instrukcję, której częścią są dane o pozycjach w poszczególnych

osiach robota w danym punkcie. Następnie przyciskami ruchu w płynnie sterowanych osiach

osiąga się kolejną pozycję efektora, ponownie naciska przycisk instrukcyjny pozycji poło-

ż

enie to ponownie zostaje zapamiętane, i tak postępując kolejno można zaprogramować

wymagany tor ruchu robota. Między instrukcjami pozycyjnymi mogą być wsławiane

odpowiednio do programu inne instrukcje z grupy sterowania programem lub czynności

robota. Zaprogramowane instrukcje są wykonywane w kolejności, w jakiej zostały wczytane

do pamięci. Niektóre instrukcje mogą tę kolejność zmienić, np. SKOK.

Zestaw instrukcji można podzielić na dwie grupy:

26

- instrukcje z argumentem,

- instrukcje bez argumentu.

Instrukcje z argumentem to takie, które wymagają określenia parametru cyfrowego

(argumentu) wraz z zaprogramowaniem instrukcji. Parametr ten zapisuje się w instrukcji.

Instrukcje bez argumentu programuje się tylko przez wciśnięcie przycisku

instrukcyjnego.

Każda instrukcja ma swój numer (na ogół w przedziale od 10 do 9999) Układ

sterowania podczas programowania automatycznie przydziela numery kolejnym

instrukcjom w postaci liczb będących wielokrotnością dziesięciu W ten sposób jest

pozostawione miejsce do dodania kolejnych instrukcji bez potrzeby zmiany numeru już

istniejących. Instrukcje programu są uporządkowane w pamięci według swoich numerów w

porządku wstępującym.

Podczas wykonywania programu kolejna instrukcja jest przygotowana w czasie

wykonywania poprzedniej instrukcji, co uwidacznia się zwłaszcza podczas ruchów robota

zaprogramowanych przez kilka instrukcji pozycyjnych.

6.2. Opis instrukcji

W tym punkcie podamy podstawowe informacje oraz opis działania typowych instrukcji

stosowanych najczęściej w układach sterowania punktowego.

Instrukcje można podzielić na trzy grupy:

- Instrukcje ruchowe, ew. pozycyjne, które programują ruchy robota. Są to instrukcje:

DOKŁADNIE, ZGRUBNIE, LINIOWO i CHWYTAK.

- Instrukcje sterowania programem, które mogą zmieniać kolejność wykonywania

instrukcji. Do tej grupy należą instrukcje: SKOK, CYKL, KONIEC CYKLU, WEZWIJ

PODPROGRAM, KONIEC PODPROGRAMU, KONIEC.

- Instrukcje do łączności systemu z otoczeniem i synchronizacji czynności robota z

urządzeniami peryferyjnymi. Są to instrukcje: WYJŚCIE WŁĄCZ, WYJŚCIE WYŁĄCZ,

TEST CZEKAJ, TEST KONIEC, TEST SKOK i CZEKAJ.

Instrukcja DOKŁADNIE „Przejdź z pozycji, w której jesteś, na pozycję

zaprogramowaną (zapisaną w instrukcji) z zaprogramowaną prędkością. Nieważny jest kształt

drogi. Kolejną instrukcję wykonaj dopiero po osiągnięciu zaprogramowanego punktu".

Instrukcją ruchową DOKŁADNIE programuje się ruch robota. Podczas programowania

instrukcji operator najpierw naprowadza robota, za pomocą przycisków, do ruchu w płynnie

sterowanych osiach, na wymagane położenie. Częścią zapisanej instrukcji są również

wybrane położenia w płynnie sterowanych osiach robota i automatycznie wybrana prędkość

ruchu. Robot może zacząć wykonywać następną instrukcję programu dopiero wówczas, gdy

nastąpi pozycjonowanie w zaprogramowanym położeniu. Stąd nazwa instrukcji

DOKŁADNIE.

Podczas wykonywania tej instrukcji ruch we wszystkich osiach odbywa się z taką

samą prędkością linia c-d na rysunek 4. Dlatego droga, którą opisuje chwytak robota podczas

wykonywania instrukcji DOKŁADNIE, jest ogólnie kilkakrotnie łamaną krzywą. Stąd też

instrukcji DOKŁADNIE używa się jedynie do nieskomplikowanych przemieszczeń, gdy nie

jest wymagany ruch chwytaka po zdefiniowanej drodze (np. po prostej).

Instrukcja ZGRUBNIE - „Przejdź z pozycji, w której jesteś, na zaprogramowaną

pozycję z zaprogramowaną prędkością. Nieważny jest kształt drogi. W chwili kiedy w

ostatniej poruszającej się osi rozpocznie się hamowanie, zacznij wykonywać następną

instrukcję".

Tę instrukcję programuje się i wykonuje tak samo jak instrukcję DOKŁADNIE, z tą

różnicą, że instrukcję ZGRUBNIE uważa się za wykonaną w chwili, kiedy następuje

27

hamowanie w ostatniej poruszającej się osi. Robot jest już wtedy bardzo blisko

zaprogramowanego punktu i zaczyna wykonywać kolejną instrukcję programu. Jeśli jest to

następna instrukcja pozycyjna, to rozpoczyna się kolejny nich i robot nie zatrzyma się w

zaprogramowanym punkcie.

Jeśli po instrukcji ZGRUBNIE jest instrukcja nieruchowa (np. CZEKAJ), robot dojdzie

do zaprogramowanego punktu, podobnie jak w instrukcji DOKŁADNIE.

Instrukcja LINIOWO - „Przejdź z pozycji, w której jesteś, na zaprogramowaną

pozycję w linii prostej w czasie określonym w argumencie instrukcji. W chwili kiedy w

ostatniej poruszającej się osi rozpocznie się hamowanie, zacznij wykonywać następną

instrukcję".

Instrukcja LINIOWO jest instrukcją pozycyjną, którą są programowane prostoliniowe

ruchy efektora. Programuje się ją podobnie jak instrukcje DOKŁADNIE i ZGRUBNIE.

Operator, używając przycisków ruchu płynnie sterowanych osi, naprowadza robota na

pozycję. Zasada wykonywania instrukcji LINIOWO jest następująca. Układ sterowania dla

każdej osi oblicza drogę, która musi być wykonana, żeby robot zajął zaprogramowaną

pozycję. Następnie są obliczane prędkości ruchu w poszczególnych osiach jako iloraz tych

dróg i czasu wykonywania ruchu. W ten sposób jest zagwarantowane, że ruch we wszystkich

osiach zakończy się jednocześnie i że końcowy ruch efektora (chwytaka) będzie bardzo

zbliżony do prostej (interpolacja liniowa).

Jeśli w ruchu bierze udział oś obrotowa, to wraz z rosnącą odległością między

zaprogramowanymi punktami kształt wykonywanej trajektorii coraz bardziej różni się od

idealnej prostej, mimo iż prostoliniowość ruchu jest zagwarantowana precyzyjnymi

obliczeniami. Odwrotnie, jeśli w ruchu biorą udział jedynie liniowe osie, trajektoria ruchu

końcowego jest prostą. Instrukcję LINIOWO uważa się za skończoną w chwili, gdy w

ostatniej z osi zaczyna się hamowanie (podobnie jak w instrukcji ZGRUBNIE}.

Instrukcja CHWYTAK - „Zajmij położenie w dyskretnie sterowanej osi (zapisane w

instrukcji) i czekaj przez czas określony w argumencie instrukcji".

Instrukcja CHWYTAK służy do programowania ruchów w dyskretnie sterowanych

osiach. Postępowanie podczas programowania jest podobne jak w przypadku pozostałych

instrukcji pozycyjnych. Operator najpierw naprowadza (obraca) chwytak w wymagane

położenie, potem wybiera czas oczekiwania 140 i naciśnięciem przycisku instrukcyjnego

CHWYTAK zapisuje instrukcję do pamięci. W pamięci układu sterowania zostają zapamiętane

nastawione położenia chwytaka (ogólnie w dyskretnie sterowanych osiach). Kolejna

instrukcja będzie wykonywana dopiero po upłynięciu czasu oczekiwania, który określił

operator podczas programowania instrukcji CHWYTAK.

Instrukcja SKOK - „Kontynuuj instrukcję, której numer jest określony w argumencie

instrukcji".

Instrukcja SKOK nakazuje kontynuację programu od instrukcji o numerze zapisanym

w postaci argumentu, którym jest numer instrukcji wykonywanej jako następna.

Instrukcje CYKL - „Zapamiętaj numer następnej instrukcji i nastaw licznik cykli na

wartość określoną przez argument instrukcji" i KONIEC CYKLU - „Jeśli wartość licznika

cykli równa się jeden, kontynuuj wykonywanie programu kolejną instrukcją. W innym

przypadku obniż wartość licznika o jeden i skocz do instrukcji, której numer został

zapamiętany podczas wykonywania instrukcji CYKL".

Jeśli trzeba powtórzyć wykonanie części programu kilkakrotnie, wystarczy przed tą

część wstawić instrukcję CYKL, a za ostatnią instrukcję powtarzającego się ciągu

wprowadzić instrukcję KONIEC CYKLU. Podczas wykonywania programu, w którym jest

zaprogramowany cykl, instrukcja KONIEC CYKLU dokonuje skoku do instrukcji znajdującej

się po instrukcji CYKL. Gdy robot wykona wymaganą liczbę cykli, program jest

kontynuowany dalej za instrukcją KONIEC CYKLU.

28

Programowanie cyklu w instrukcji CYKLU nie jest dozwolone!

Instrukcje WEZWIJ PODPROGRAM - „Zapamiętaj numer następnej instrukcji i

skocz na początek programu (do instrukcji, której numer jest podany w argumencie

instrukcji)"/ KONIEC PODPROGRAMU - „Przeprowadź powrót z podprogramu, tzn. skocz

do instrukcji, której numer był zapamiętany podczas wykonywania instrukcji WEZWIJ

PODPROGRAM".

Instrukcje WEZWIJ PODPROGRAM i KONIEC PODPROGRAMU umożliwiają

używanie podprogramów. Instrukcja WEZWIJ PODPROGRAM jest realizowana jako skok

na początek podprogramu. Powrót z podprogramu jest realizowany instrukcją KONIEC

PODPROGRAMU. Jest to instrukcja bez argumentu, programuje się ją tylko wciśnięciem

przycisku instrukcyjnego. Jeśli w programie są użyte instrukcje WEZWIJ PODPROGRAM I

KONIEC PODPROGRAMU, taki program jest logicznie podzielony na tzw. program główny

i podprogramy. Podprogramy są relatywnie samodzielnymi modułami, które mogą być

wywoływane instrukcją WEZWIJ PODPROGRAM z dowolnego miejsca w programie

głównym. Często dozwolone jest wzywanie podprogramu z podprogramu, co nazywa się

zanurzaniem podprogramów.

Instrukcja KONIEC - „Jest to koniec programu, skocz na początek kolejnego

programu pamięci".

Instrukcją KONIEC musi być zakończony każdy program. W jednym programie może

być tylko jedna instrukcja KONIEC i musi być ona ostatnią w programie. Przy próbie

zaprogramowania drugiej instrukcji KONIEC system zgłasza błąd operatora. Jeśli

zaprogramuje się instrukcję KONIEC z numerem niższym od numerów już

zaprogramowanych instrukcji, wszystkie instrukcje o wyż-szych numerach będą wymazane z

pamięci. W ten sposób można wymazać część programu użytkowego. Instrukcja KONIEC nic

ma argumentu i dlatego jest programowana tylko przez naciśnięcie przycisku.

Instrukcje WYJŚCIE WŁĄCZ/WYJŚCIE WYŁĄCZ - „Włącz wyjście, określone

przez argument instrukcji"/,,Wyłącz wyjście, określone przez argument instrukcji".

Para instrukcji WYJŚCIE WŁĄCZ/WYJŚCIE WYŁĄCZ jest używana do

nastawiania wyjść technologicznych, programowania przyspieszenia ruchów robota, a także

ustawiania wewnętrznych dwuwartościowych zmiennych (flag). Instrukcje WYJŚCIE

WŁĄCZ/WYJŚCIE WYŁĄCZ wymagają określenia argumentu (którym jest numer wyjścia)

przed ich zaprogramowaniem.

Instrukcja TEST CZEKAJ — „Czekaj, dopóki nie włączy się wejście, określone

przez argument instrukcji".

Instrukcja TEST CZEKAJ jest używana do synchronizowania czynności robota i

urządzeń peryferyjnych na stanowisku pracy. Jest to instrukcja z argumentem, którym jest

czas czekania. Instrukcja jest wykonywana następująco. Układ sterowania sprawdza wartość

podanego wejścia. Jeśli wejście ma wartość l, co zwykle oznacza potwierdzenie wykonania

czynności (np. otwarcie uchwytu tokarskiego), to jest kontynuowane wykonywanie programu

wg następnej instrukcji. Jeśli wejście ma wartość O, to układ sterowania czeka na

potwierdzenie, a potem kontynuuje wykonywanie programu zgodnie z następną instrukcją.

Instrukcją TEST CZEKAJ można też czasami zaprogramować czekanie na włączenie czujni-

ków, które rejestrują końcowe położenia w dyskretnie sterowanych osiach.

Instrukcja TEST KONIEC - „Kontynuuj kolejną instrukcję programu, jeśli wejście

(określone przez argument) jest włączone. W przypadku przeciwnym skocz na początek

kolejnego włączonego programu".

Instrukcja TEST KONIEC funkcjonuje, więc podobnie jak TEST CZEKAJ, chociaż

zamiast czekania można wykonywać inne programy. Instrukcję tę programuje się tak samo

29

jak TEST CZEKAJ, argumentem jest także numer wejścia. Podczas wykonywania tej

instrukcji układ sterowania testuje podane wejście i podejmuje decyzje zależne od jego stanu.

Instrukcja TEST SKOK - „Kontynuuj kolejną instrukcję programu, jeśli wejście (określone

przez argument) jest włączone. Jeśli jest wyłączone, pomiń następną instrukcję".

Instrukcja TEST SKOK jest używana do testowania:

- wejść,

- położenia zespołów w dyskretnie sterowanych osiach,

flag i rejestrów wewnętrznych.

W zależności od wyników testu program jest kontynuowany- następna instrukcja jest

wykonywana albo jest opuszczana. Na podstawie sygnałów z czujników położenia w osiach

dyskretnych układ sterowania sprawdza, czy zespoły znajdują się w wymaganym położeniu.

Instrukcja CZEKAJ - „Czekaj przez czas określony przez argument instrukcji".

Instrukcja CZEKAJ jest instrukcją z argumentem. Przed zaprogramowaniem instrukcji

należy wybrać za pomocą klawiatury argument, który określa czas czekania. Instrukcja jest

wykonywana w taki sposób, że układ sterowania odlicza podany czas i dopiero po jego

upłynięciu przejdzie do wykonania następnej instrukcji programu.

6.3. Przykład programowania robota

Przykładowy program (tablica 2) opisujący przemieszczanie dwóch wałków,

znajdujących się początkowo w punktach 6 i 8, po następującym torze: 6-7, 8-5, 7-8, 5-6- rys.

11. Program rozpoczyna się w chwili, gdy chwytak jest otwarty. Przykład ten ilustruje

działanie większości opisanych w poprzednim punkcie instrukcji programowania.

Rys. 11. Przykład programowania robota przemieszczającego dwa wałki (w celu ułatwienia

punkty określono numerami wejść technologicznych, z którymi są one połączone)

Tablica 2. Program przemieszczania dwóch wałków na stanowisku pokazanym na rys. 11

Nr instrukcji

Typ instrukcji

Argument

Uwagi

0010

DOKŁADNIE

Punkt wyj

ś

ciowy

0020

SKOK

0110

Przej

ś

cie do głównego programu

0030

CZEKAJ

0099

Zatrzymanie wykonywania programu na 9,9 s

0040

SKOK

0170

Ponowienie testowania wej

ś

cia nr 7

0050

CZEKAJ

0099

Zatrzymanie wykonywania programu na 9,9 s

0060

SKOK

0290

Ponowienie testowania wej

ś

cia nr 5

0070

CZEKAJ

0099

Zatrzymanie wykonywania programu na 9,9 s

0080

SKOK

0410

Ponowienie testowania wej

ś

cia nr 8

0090

CZEKAJ

0099

Zatrzymanie wykonywania programu na 9,9 s

0100

SKOK

0530

Ponowienie testowania wej

ś

cia nr 6

30

0110

DOKŁADNIE

Punkt poło

ż

ony nad punktem 6

0120

TEST CZEKAJ

0006

Czekanie na wałek

0130

LINIOWO

Zej

ś

cie do wałka

0140

Chwytak

0020

Zamkni

ę

cie chwytaka

0150

LINIOWO

Odej

ś

cie od punktu poło

ż

onego nad punktem 6

0160

DOKŁADNIE

Doj

ś

cie do punktu poło

ż

onego nad punktem 7

0170

TEST SKOK

0007

Sprawdzenie, czy w punkcie 7 znajduje si

ę

wałek

0180

SKOK

0030

Je

ż

eli w punkcie 7 jest wałek, robot musi zaczeka

ć

0190

LINIOWO

Zej

ś

cie do punktu 7

0200

TEST CZEKAJ

0007

Sprawdzenie wła

ś

ciwego poło

ż

enia wałka

0210

CHWYTAK

0020

Otwarcie chwytaka

0220

LINIOWO

Odej

ś

cie od punktu poło

ż

onego nad punktem 7

0230

DOKŁADNIE

Doj

ś

cie do punktu poło

ż

onego nad punktem 8

0240

TEST CZEKAJ

0008

Czekanie na wałek

0250

LINIOWO

Zej

ś

cie do wałka

0260

CHWYTAK

0020

Zamkni

ę

cie chwytaka

0270

LINIOWO

Odej

ś

cie od punktu poło

ż

onego nad punktem 8

0280

DOKŁADNIE

Doj

ś

cie do punktu poło

ż

onego nad punktem 5

0290

TEST SKOK

0005

Sprawdzenie, czy w punkcie 5 znajduje si

ę

wałek

0300

SKOK

0050

Je

ż

eli w punkcie 5 jest wałek, robot musi zaczeka

ć

0310

LINIOWO

Opuszczenie wałka do punktu 5

0320

TEST CZEKAJ

0005

Sprawdzenie wła

ś

ciwego poło

ż

enia wałka

0330

CHWYTAK

0020

Otwarcie chwytaka

0340

LINIOWO

Odej

ś