„Projekt Wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mieczysław Pietraszko

Weryfikowanie części maszyn i urządzeń rolniczych

722[04].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Janusz Figurski

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

Mieczysław Pietraszko

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[04].Z2.01

Weryfikowanie części maszyn i urządzeń rolniczych, zawartego w modułowym programie

nauczania dla zawodu kowal.

Wydawca

Instytut technologii Eksploatacji – Państwowy Instytut Badawczy Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

Spis treści

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rodzaje zużycia elementów narzędzi i maszyn rolniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

9

4.2. Przygotowanie maszyn i narzędzi rolniczych do weryfikacji

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

11

4.2.3. Ćwiczenia

12

4.2.4. Sprawdzian postępów

12

4.3. Zasady demontażu maszyn na zespoły, podzespoły i części

13

4.3.1. Materiał nauczania

13

4.3.2. Pytania sprawdzające

14

4.3.3. Ćwiczenia

14

4.3.4. Sprawdzian postępów

14

4.4. Rodzaje narzędzi, przyrządów i urządzeń używanych do demontażu

15

4.4.1. Materiał nauczania

15

4.4.2. Pytania sprawdzające

17

4.4.3. Ćwiczenia

17

4.4.4. Sprawdzian postępów

18

4.5. Zasady demontażu

19

4.5.1. Materiał nauczania

19

4.5.2. Pytania sprawdzające

20

4.5.3. Ćwiczenia

21

4.5.4. Sprawdzian postępów

21

4.6. Wymiary naprawcze

22

4.6.1. Materiał nauczania

22

4.6.2. Pytania sprawdzające

23

4.6.3. Ćwiczenia

23

4.6.4. Sprawdzian postępów

24

4.7. Weryfikacja

25

4.7.1. Materiał nauczania

25

4.7.2. Pytania sprawdzające

26

4.7.3. Ćwiczenia

26

4.7.4. Sprawdzian postępów

27

5. Sprawdzian osiągnięć

28

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy o zasadach i sposobach weryfikowania

części maszyn i urządzeń rolniczych, oraz w kształtowaniu umiejętności z zakresu jednostki

modułowej Weryfikowanie części maszyn i urządzeń rolniczych.

Poradnik zawiera:

−

wymagania wstępne – czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia – czyli wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – czyli wiadomości i umiejętności dotyczące weryfikowania części

maszyn i urządzeń rolniczych,

−

zestawy pytań, które pomogą Ci sprawdzić, czy opanowałeś materiał nauczania

o weryfikacji części maszyn i urządzeń rolniczych,

−

ćwiczenia, które ułatwią Ci nabycie umiejętności praktycznych,

−

sprawdzian postępów,

−

sprawdzian osiągnięć.

W materiale nauczania zostały wyjaśnione zagadnienia dotyczące: zużycia elementów

narzędzi i maszyn rolniczych; narzędzi, przyrządów używanych do demontażu oraz zasad

demontażu maszyn i połączeń, mycia elementów maszyn w procesach obsługowo

naprawczych, wymiarów naprawczych, weryfikacji typowych elementów maszyn, zespołów

i części maszyn rolniczych. Przy wyborze odpowiednich treści pomoże Ci nauczyciel, który

wskaże Ci zagadnienia szczególnie ważne, jak i pomocnicze potrzebne do wykonywania

zawodu kowala. Do poszerzenia wiedzy powinieneś wykorzystać podaną literaturę oraz

skorzystać z innych źródeł informacji. W przypadku trudności z opanowaniem materiału lub

zrealizowaniem ćwiczenia poproś nauczyciela o pomoc.

Z rozdziałem Pytania sprawdzające możesz zapoznać się przed przystąpieniem do

rozdziałów materiału nauczania – poznając przy tej okazji wymagania wynikające z potrzeb

zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania sprawdzisz stan

swojej gotowości do wykonywania ćwiczeń. Kolejnym etapem poznawania oraz uzupełniania

i utrwalania zagadnień dotyczących weryfikacji części maszyn i urządzeń rolniczych będzie

wykonywanie ćwiczeń.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując Sprawdzian

postępów. W tym celu: przeczytaj pytania i odpowiedz na nie. Odpowiedzi NIE wskazują na

luki w Twojej wiedzy. Oznacza to powrót do treści, które nie są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę do przeprowadzenia sprawdzianu wiadomości i ukształtowanych

umiejętności. W tym celu nauczyciel posłuży się zestawem zadań testowych zawierającym

przykładowe zadania.

W rozdziale 5 tego poradnika jest zamieszczony Sprawdzian osiągnięć. Zawiera on

instrukcję, w której omówiono tok przeprowadzania sprawdzianu, przykładową kartę

odpowiedzi, w której, w odpowiednich miejscach wpisz odpowiedzi na pytania; będzie to

stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez nauczyciela.

Opanowanie wiadomości i umiejętności zawartych w jednostce modułowej

Weryfikowanie części maszyn i urządzeń rolniczych 722[04].Z2.01 jest niezbędne do

realizacji kolejnej jednostki modułowej Naprawianie uszkodzonych części maszyn

i urządzeń rolniczych 722[04].Z2.02.

W czasie zajęć dydaktycznych musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

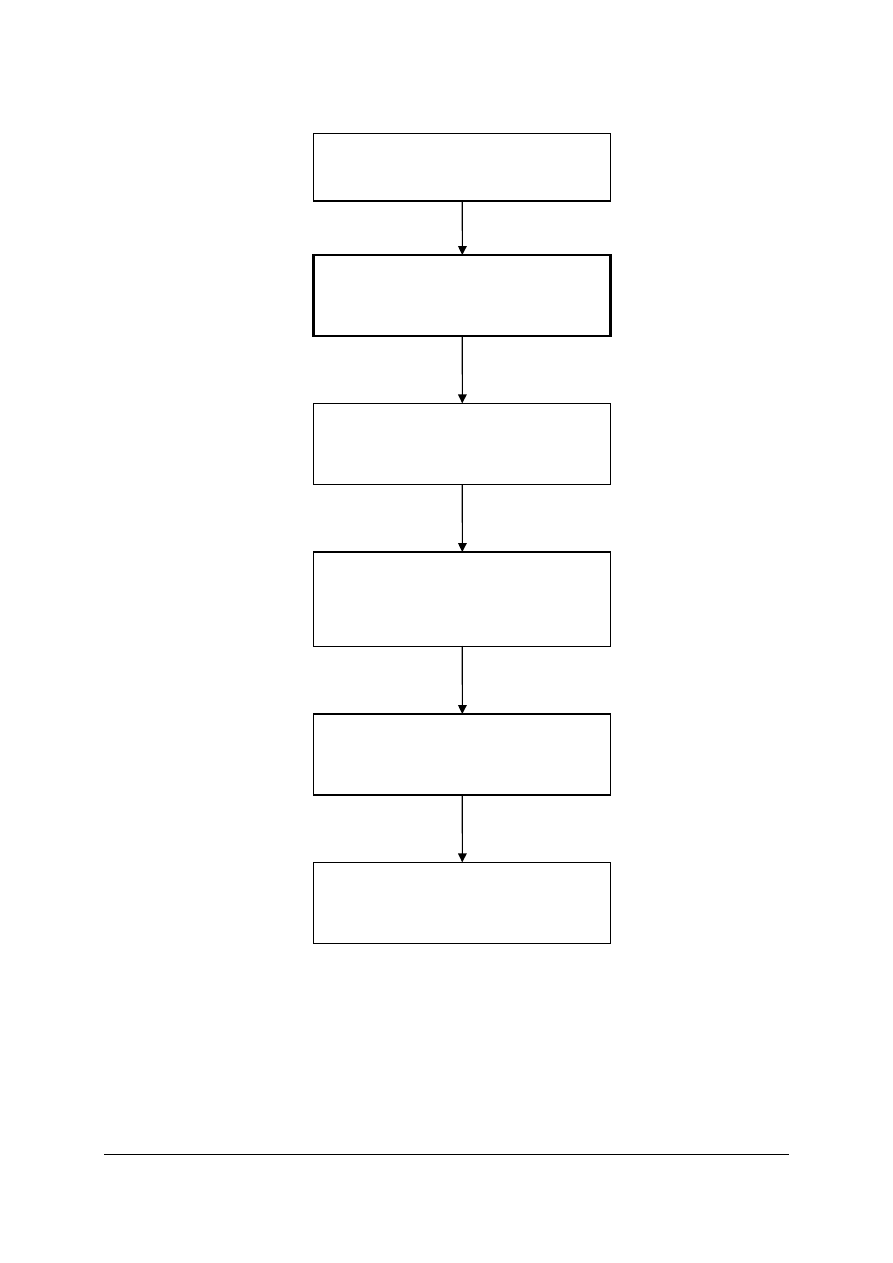

Schemat układu jednostek modułowych w module Usługi kowalskie 722[04].Z2,

zawartych w modułowym programie nauczania dla zawodu kowal

722[04].Z2

Usługi kowalskie

722[04].Z2.01

Weryfikowanie części maszyn

i urządzeń rolniczych

722[04]Z2.03

Wykonywanie profilowania

i deformacji konstrukcji

722[04].Z2.04

Wykonywanie prac związanych

z podkuwaniem kopyt końskich

722[04].Z2.05

Rozliczanie prac kowalskich

722[04].Z2.02

Naprawianie uszkodzonych części

maszyn i urządzeń rolniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji jednostki modułowej „Weryfikowanie części maszyn

i urządzeń rolniczych 722[04]Z2.01” powinieneś umieć:

−

rozpoznawać elementy, zespoły i układy maszyn i urządzeń rolniczych na rysunkach,

schematach,

−

określać funkcje części, zespołów i układów maszyn i urządzeń rolniczych,

−

organizować stanowisko naprawcze

−

analizować dane katalogowe,

−

posługiwać się instrukcjami obsługi,

−

czytać schematy budowy,

−

wskazywać elementy maszyn zgodnie z instrukcją.

−

posługiwać się narzędziami pomiarowymi,

−

rozróżniać konstrukcyjne materiały metalowe z uwzględnieniem ich właściwości i zakres

zastosowań,

−

rozróżniać ogólną budowę maszyn,

−

rozpoznawać elementy, zespoły, i układy urządzeń rolniczych na rysunkach

i schematach,

−

podejmować decyzje zgodnie z przepisami bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska,

−

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej Weryfikowanie części maszyn

i urządzeń rolniczych 722[04].Z2.01 powinieneś umieć:

−

zorganizować stanowisko oceny stanu technicznego narzędzi i maszyn rolniczych,

−

dobrać przyrządy pomiarowe do oceny zużycia części,

−

skorzystać z instrukcji obsługi maszyn i urządzeń,

−

ocenić stan techniczny oraz przyczyny niesprawności sprzętu,

−

zdemontować i wykonać mycie podzespołów i części,

−

dokonać weryfikacji podzespołów i części,

−

podjąć decyzje dotyczące wyboru technologii naprawy,

−

określić parametry i szczegóły technologiczne procesu naprawy,

−

świadomie zastosować przepisy bhp, ochrony przeciwpożarowej oraz ochrony

środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. Materiał nauczania

4.1. Rodzaje zużycia elementów narzędzi i maszyn rolniczych

4.1.1. Materiał nauczania

W trakcie użytkowania maszyn rolniczych, różne szkodliwe obciążenia prowadzą do

zużycia części maszyn. W czasie eksploatacji maszyn ich stan techniczny ulega pogorszeniu,

w wyniku:

−

tarcia,

−

wysokiej temperatury,

−

korozji,

−

uszkodzeń mechanicznych,

−

przeciążeń,

−

działania środków chemicznych,

−

zmęczenia materiału,

−

ścieranie materiału,

−

złamania,

−

pęknięcia,

−

odkształcenia,

Mogą ulec również uszkodzeniu całe zespoły lub podzespoły maszyn. Aby utrzymać

maszyny w sprawności technicznej, należy poznać procesy - rodzaje zużycia, odróżnić

zużycie od uszkodzeń. Zużycie jest to zmiana:

−

składu chemicznego, powstająca na wskutek utleniania, korozji chemicznej, przepływu

elektrolitów, temperatury,

−

stanu powierzchni w wyniku tarcia, ubytków mechanicznych,

−

wymiarów i kształtu, spowodowana przez czynniki mechaniczne, przeciążenia.

Zużycie uniemożliwiające dalszą pracę maszyny nazywamy uszkodzeniem, natomiast

zużycie przy którym części maszyn nie nadają się do naprawy nazywamy zniszczeniem.

Zużycie części maszyn może nastąpić w dwóch przypadkach:

−

naturalne - polegające na stopniowej utracie sprawności wynikającej z długotrwałego

okresu eksploatacji. Zużycie naturalne możemy podzielić na zmęczeniowe spowodowane

długotrwałym obciążeniem oraz na zużycie erozyjne spowodowane wystąpieniem

czynników erozyjnych: działania wody, ciśnienia płynów (wypłukiwanie),

−

awaryjne - polegające na wystąpieniu czynnika zewnętrznego, tarcia, przegrzania,

działania czynników chemicznych, które powodują pęknięcia, odkształcenia, złamania,

wykruszenia, łuszczenie.

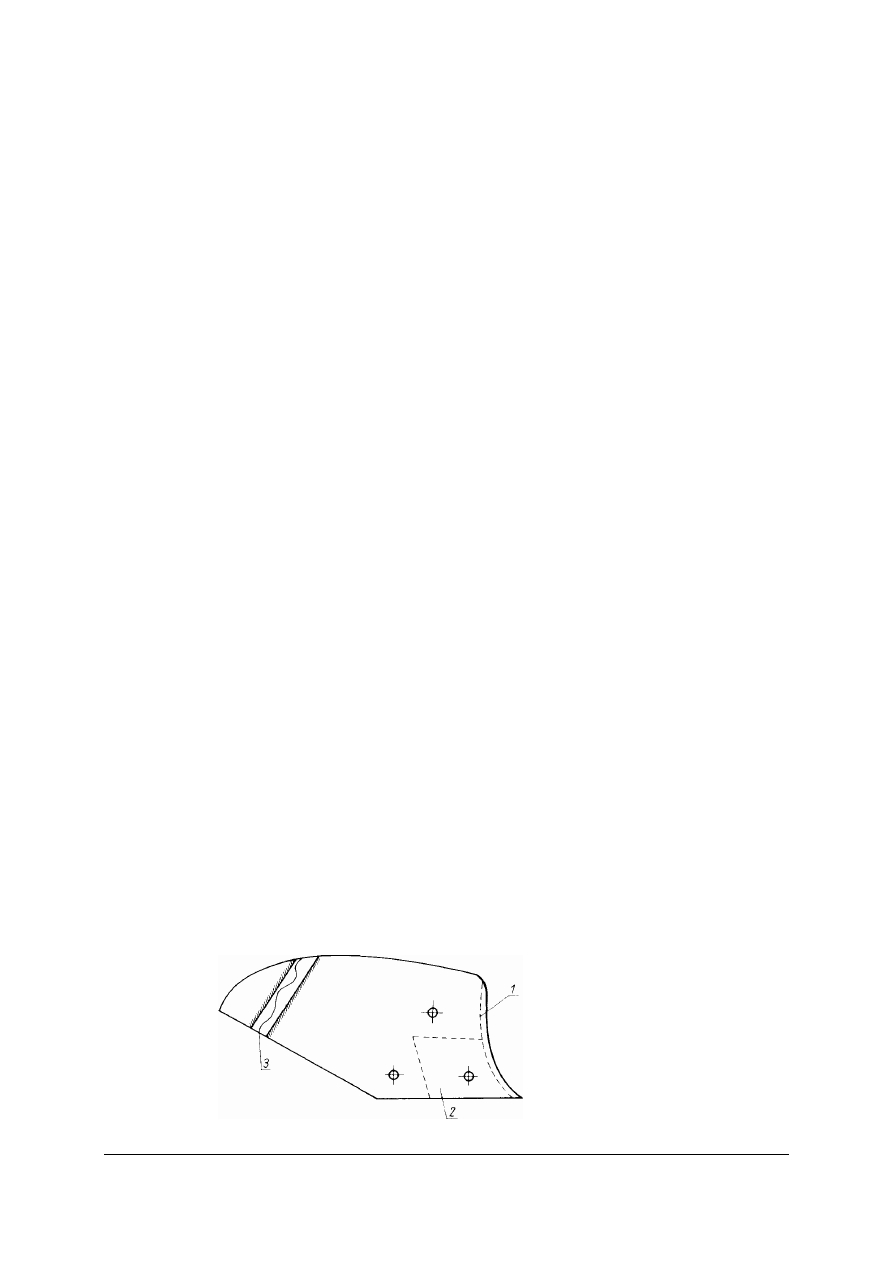

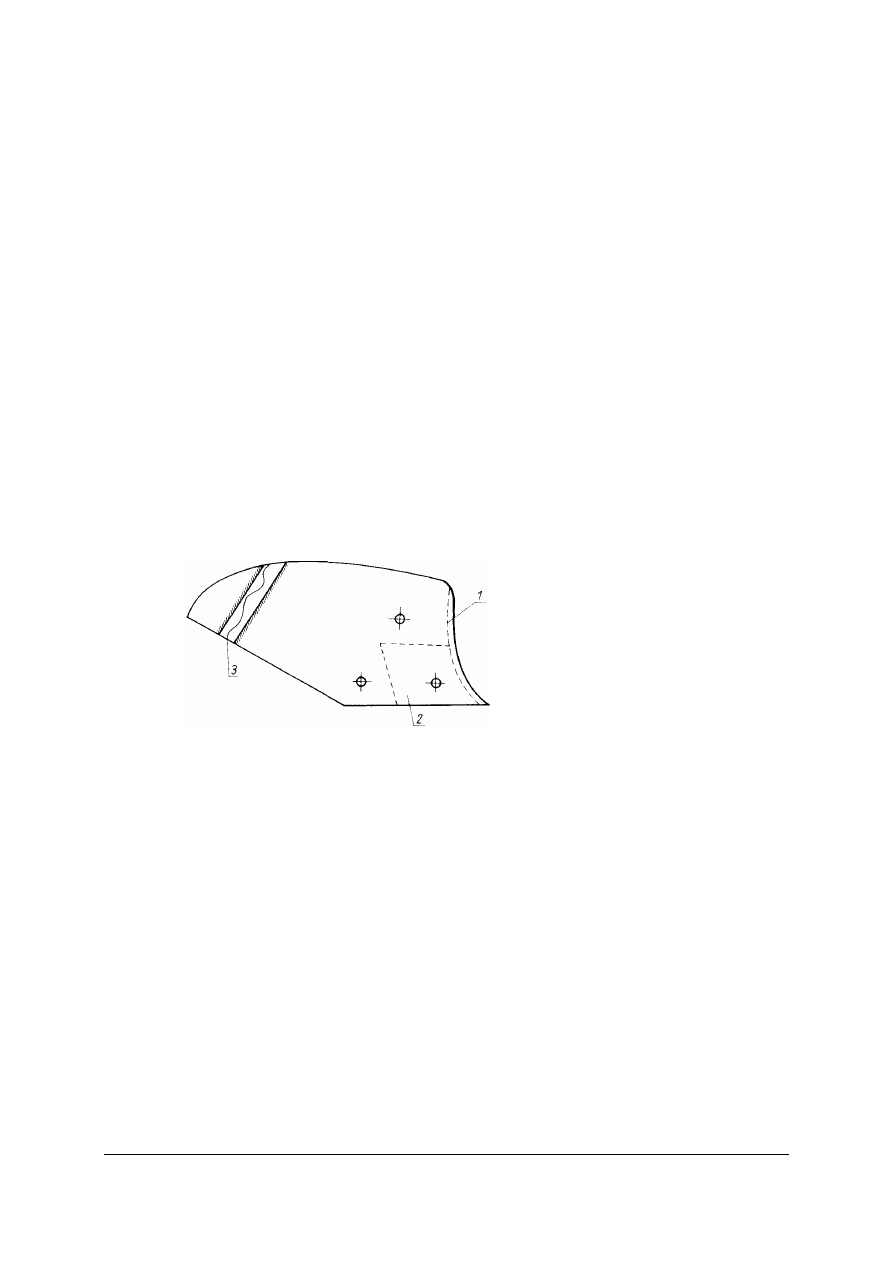

Przedstawiony rysunek odkładnicy korpusu płużnego obrazuje występowanie i rodzaj

zużycia w czasie eksploatacji.

Rys. 1. Odkładnica korpusu płużnego: 1 - pierś odkładnicy, 2 – odkładnica, 3 - skrzydło odkładnicy [1.s.98]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Całość korpusu płużnego pracuje w trudnych warunkach i jest szczególnie narażona na

ścieranie. W efekcie, ścianki odkładnicy zmniejszają grubość, co powoduje osłabienie ich

wytrzymałości na nacisk i uderzenia. Odkładnica ulega deformacji lub pęknięciu. Ponadto,

w czasie pracy zupełnemu zniszczeniu ulega warstwa antykorozyjna (powłoki lakierowe) co

sprzyja powstawaniu silnej korozji.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1. Jakie czynniki wpływają na pogorszenie stanu technicznego maszyny?

2. Jakie czynniki wpływają na występowanie tarcia?

3. Jakie są objawy zmęczenia metalu?

4. Które czynniki wpływają na uszkodzenie awaryjne maszyny?

5. Jaki jest wpływ korozji na sprawność techniczną maszyny.

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i scharakteryzuj czynniki działające na części metalowe pługa.

Rysunek do ćwiczenia 1. Odkładnica korpusu płużnego: 1 - pierś odkładnicy, 2 - odkładnica, 3 - skrzydło

odkładnicy [1.s.98]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) na podstawie rysunku odkładnicy korpusu płużnego odszukać i wskazać występowanie

i rodzaj zużycia w korpusie płużnym,

2) wynotować rodzaj zużycia w oznaczonych punktach,

3) wymienić i omówić czynniki wywołujące zużycie korpusu płużnego,

4) podsumować ćwiczenie prezentując swoje spostrzeżenia.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi pługa,

−

zestaw narzędzi potrzebnych na stanowisku,

−

pług i zużyte elementy zgodnie z instrukcją,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) scharakteryzować proces korozji?

□

□

2) scharakteryzować proces tarcia?

□

□

3) wymienić rodzaje uszkodzeń części maszyn?

□

□

4) określić czynniki wpływające na zużycie części maszyn?

□

□

5) wyjaśnić przyczyny zmęczenia metalu?

□

□

6) określić czynniki ogólnego pogorszenia stanu technicznego

maszyny?

□

□

7) wyjaśnić, co to jest zniszczenie maszyny?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Przygotowanie maszyn i narzędzi rolniczych do weryfikacji

4.2.1. Materiał nauczania

Proces identyfikacji usterek, jeżeli ustalana jest przydatność maszyny, zespołu lub części

maszyny do dalszej eksploatacji nosi nazwę weryfikacji. Maszyny rolnicze często znajdują się

daleko od warsztatu lub stanowiska do naprawy. Przeprowadzenie weryfikacji wstępnej

polega na oględzinach maszyn i zdecydowaniu o przeniesieniu do warsztatu, gdzie

dokonujemy dalszych oględzin zespołów, podzespołów oraz części na stanowisku

naprawczym.

Przed podjęciem decyzji o naprawie maszyny należy dokonać: oględzin i oceny

wizualnej lub podczas próby pracy zdecydować o dalszym toku postępowania. Najczęściej

maszyny i narzędzia rolnicze, które mają być poddane weryfikacji są zabrudzone

i zanieczyszczone. Podczas eksploatacji na powierzchni maszyn gromadzą się

zanieczyszczenia w postaci cząsteczek ziemi, resztek roślin, olejów i smarów oraz produktów

korozji. Powoduje to powstanie uszkodzeń powłoki ochronnej, utrudnia pracę zwiększając

opory i tarcie, a w skrajnych przypadkach może doprowadzić do unieruchomienia maszyny

lub uszkodzeń. Przystępując do weryfikacji, należy w pierwszej kolejności oczyścić maszyny,

umyć je, przygotować tak, aby wszystkie elementy (zespoły, podzespoły) były widoczne.

Mycie maszyn przeprowadzamy na stanowisku do tego przygotowanym, zachowując

określoną kolejność postępowania i środki ostrożności.

Mycie elementów w procesach obsługowo naprawczych ułatwiają weryfikację uszkodzeń

i poprawiają warunki pracy. Warunki techniczne wymagają, aby maszyny przekazane po

weryfikacji do naprawy był oczyszczony z błota i kurzu. Zanieczyszczenia można usuwać:

−

metodą mechaniczną polegającą na usunięciu zanieczyszczeń przy użyciu szczotek,

pilników, skrobaków, oraz przez ostukiwanie, odmuchiwanie, zasysanie,

−

metodą mycia polegającą na zastosowaniu cieczy pod ciśnieniem z dodatkiem środków

rozpuszczających i ułatwiających neutralizację oraz rozluźniających zanieczyszczenia,

a następnie ich spłukaniu,

−

metodą mycia w cieczy o podwyższonym ciśnieniu i podwyższonej temperaturze,

−

metodą zanurzania w roztworze cieczy na pewien czas, a po wyciągnięciu spłukanie lub

wytarcie.

Wykonanie mycia możemy podzielić na etapy:

−

mycie zewnętrzne (wstępne),

−

mycie podstawowe (zespoły, części),

−

mycie międzyoperacyjne,

−

mycie przed malowaniem.

Zewnętrzne mycie maszyn i zespołów może odbywać się ręcznie z wykorzystaniem

szczotek i skrobaków lub przy użyciu strumienia wody zimnej lub gorącej pod ciśnieniem,

z wykorzystaniem specjalnych końcówek z regulacją strumienia cieczy. Zdemontowane

zespoły przed dalszą rozbiórką powinny być ponownie umyte. Czynność tę można wykonać

ręcznie, szczotkami i skrobakami, za pomocą węża z końcówką do regulacji strumienia cieczy

oraz w specjalnych wannach, szczególnie, gdy stopień zanieczyszczenia powierzchni wymaga

użycia dodatkowych płynów myjących. Zespoły i podzespoły po rozłożeniu na części też

powinny być umyte. Ułatwia to ocenę zużycia i uszkodzeń oraz stanowi warunek poprawnej

weryfikacji. Części o małych gabarytach mogą być myte w specjalnych urządzeniach.

Uwzględniając sposób wykonania rozróżniamy:

−

mycie ręczne,

−

mycie zmechanizowane,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

mycie automatyczne,

Następnym działaniem jest przeniesienie maszyny na stanowisko warsztatowe i poddanie

dokładnej weryfikacji w etapach:

−

weryfikacja maszyny,

−

weryfikacja zespołów,

−

weryfikacja części maszyn.

Przygotowanie maszyn i urządzeń do weryfikacji może przebiegać według następującego

schematu:

1) mycie i czyszczenie,

2) weryfikacja w stanie złożonym,

3) rozkładanie na zespoły i części,

4) mycie i czyszczenie części,

5) weryfikacja wstanie rozłożonym.

Zasady bezpieczeństwa i higieny pracy podczas mycia maszyn rolniczych

−

mycie maszyn rolniczych powinno odbywać się w oddzielnych pomieszczeniach

o wodoodpornych podłogach, ścianach i sufitach lub wydzielonych, przystosowanych do

tego stanowiskach zewnętrznych,

−

nie należy myć maszyn na stanowiskach o nieutwardzonej nawierzchni,

−

kształt podłogi powinien umożliwiać spływanie wody do kratek ściekowych. Ścieki

muszą mieć odprowadzenie do osadnika błota i tłuszczu, a nie bezpośrednio do

kanalizacji,

−

instalacja elektryczna w myjni powinna być w wykonaniu wodoszczelnym,

−

pomosty stosowane do mycia wysokich pojazdów powinny być zabezpieczone barierami

o wysokości 110cm, zaopatrzonymi w poręcze, a u dołu w krawężniki o szerokości 15cm,

−

schodki wiodące na pomost powinny być zabezpieczone poręczami,

−

nawierzchnia pomostów powinna być wykonana z materiałów antypoślizgowych,

−

pracownicy zatrudnieni przy ręcznym myciu powinni używać odzieży ochronnej

składającej się z nieprzemakalnego płaszcza lub kurtki z kapturem, gumowych butów

z cholewami oraz gumowych rękawic.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1. Gdzie dokonujemy pierwszej weryfikacji maszyny?

2. Kiedy i w jakich okolicznościach dokonujemy oględzin maszyny?

3. Które czynniki utrudniające weryfikację?

4. Jakie czynności należy wykonać przed przystąpieniem do weryfikacji zespołów?

5. Jakie działania nazywamy weryfikacją wstępną?

6. Jaki jest cel mycia maszyn po pracy?

7. Jaka jest kolejność czynności podczas mycia maszyny?

8. Jakie są zalety i wady mycia za pomocą strumienia wody?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotowanie kosiarki rotacyjnej do weryfikacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przystępując do ćwiczenia zapoznać się z instrukcją obsługi, następnie ocenić wzrokowo

jej stan,

2) na tej podstawie zdecydować o toku dalszego postępowania,

3) przewieźć na stanowisko,

4) oczyścić i umyć,

5) zdemontować osłony robocze,

6) przystępując do weryfikacji zwrócić uwagę na stan zewnętrzny maszyny bez

wykonywania demontażu,

7) szczególnie zwrócić uwagę na ubytki lakieru i konserwacji,

8) zwrócić uwagę na wygięcia, odkształcenia,

9) zwrócić uwagę na pęknięcia, złamania, ślady korozji,

10) wszystkie spostrzeżenia odnotować w karcie.

11) zaprezentować swoje spostrzeżenia i tok postępowania po wykonaniu ćwiczenia.

Lp.

Rodzaj uszkodzenia

występuje

brak

Uwagi

1.

2.

3.

4.

5.

Wyposażenie stanowiska pracy:

−

przyrządy pomiarowe,

−

instrukcje obsługi maszyn,

−

zestaw narzędzi monterskich,

−

maszyny wymienione w instrukcji ćwiczenia,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) określić cele weryfikacji?

2) określić utrudnienia występujące podczas weryfikacji?

3) wyjaśnić zalety weryfikacji maszyny?

4) określić czynności ułatwiające weryfikację?

5) wymienić zalety i wady mycia maszyn rolniczych?

6) dobrać rodzaj mycia maszyn rolniczych i ich części?

7) określić środki bhp stosowane podczas mycia maszyn?

8) dobrać sprzęt do mycia maszyn?

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.3. Zasady demontażu maszyn na zespoły, podzespoły

i części

4.3.1. Materiał nauczania

Demontaż maszyn polega na rozebraniu maszyny na zespoły, podzespoły a następnie na

pojedyncze części. Czynności demontażu można podzielić na kilka faz:

−

demontaż wstępny, czyli odłączenie elementów i podzespołów łatwo dostępnych

i umieszczonych na zewnątrz.

−

demontaż częściowy, czyli polegający na odłączeniu od maszyny pojedynczych

zespołów, podzespołów,

−

demontaż całkowity, czyli polegający na rozłożeniu maszyny na zespoły, a następnie na

poszczególne części,

−

demontaż szczegółowy, czyli wydzielenie elementów składowych zespołu, ze względu na

wzajemne dotarcie i ułożenie się elementów oraz niemożność ich późniejszego

połączenia. Często nie rozłącza się połączeń nitowanych, połączeń wtłaczanych z dużym

wciskiem, połączeń skurczowych, klejonych, zgniatanych, walcowanych.

Demontażu dokonujemy zgodnie z instrukcją, zapoznając się z kolejnością demontażu,

zachowując ogólne zasady:

−

w pierwszej kolejności demontujemy osłony następnie części podatne na uszkodzenie,

rozbicie, (wskaźniki, części szklane, części instalacji elektrycznej),

−

stosujemy dobrane narzędzia, zgodnie ze wskazaniami instrukcji lub wskazaniami

producenta.

Uwaga! Nie stosujemy sposobów niszczących części (odrywanie, łamanie, rozbijanie,

przecinanie).

Do demontażu stosujemy narzędzia podstawowe, przyrządy, urządzenia do

przemieszczania oraz inny sprzęt warsztatowy. Demontaż odbywa się na stanowisku

warsztatowym z zachowaniem środków bezpieczeństwa.

W zależności od rodzaju uszkodzenia oraz zakresu przewidywanej naprawy stopień

demontażu może być różny, lecz zawsze powinien być taki, aby umożliwiał przeprowadzenie

weryfikacji, a następnie naprawy, zgodnie z warunkami technicznymi i wymaganiami

technologii.

Przeprowadzony demontaż części powinien zachować taki stan techniczny, jaki był przed

rozłączeniem i nie powodować dodatkowych uszkodzeń (zatarcia i zarysowania, uszkodzenia

krawędzi,

zanieczyszczenia

współpracujących

powierzchni,

zerwania

gwintów,

zanieczyszczenia elementów łożyskowych).

Zasady bezpieczeństwa i higieny pracy w trakcie weryfikacji i naprawy zespołów i części:

−

wózki do transportu powinny być zaopatrzone w odpowiednio profilowane podstawki,

zapobiegające przewróceniu się i spadnięciu przewożonych zespołów,

−

do nakładania na wózek i zdejmowania z niego ciężkich zespołów należy używać

wciągników,

−

naprawę zespołów należy wykonywać na przystosowanych do tego stanowiskach,

wyposażonych w specjalne stojaki dostosowane do naprawianych typów pojazdów,

−

napraw zespołów nie należy wykonywać na skrzynkach, podłodze i przypadkowo

dobranych przedmiotach,

−

w pobliżu stojaków powinny być ustawiane regały lub półki, służące do układania na

nich wymontowanych części (części nie należy kłaść na podłodze),

−

przyrządy i narzędzia należy układać w określonych, stałych miejscach, aby uniknąć ich

ciągłego szukania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1. Co nazywamy demontażem?

2. Jakie znasz rodzaje demontażu?

3. Jaka jest kolejność demontażu elementów?

4. Jakie narzędzia stosujemy w pracach demontażowych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonanie demontażu brony zawieszanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać demontażu brony na stanowisku obsługowo naprawczym spełniającym wymogi

przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

środowiska,

2) posługując się instrukcją dobierać narzędzia do demontażu,

3) określić kolejność demontażu brony na zespoły, a następnie na pojedyncze części,

4) zorganizować stanowisko pracy:

a) zgromadzić i rozmieścić na stanowisku pracy materiały, narzędzia, urządzenia i sprzęt

zgodnie z zasadami bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej;

b) sprawdzić stan techniczny maszyn i urządzeń;

c) dobrać odzież roboczą i środki ochrony indywidualnej.

5) kolejność postępowania:

a) odłączyć poszczególne pola brony od ramy nośnej,

b) przenieść jedno pole na stół warsztatowy i umocować za pomocą ścisków,

c) rozpoznać rozmiary nakrętek i dobierać klucze,

d) po odkręceniu nakrętek wyciągnąć zęby przy pomocy wybijaka, tak aby nie uszkodzić

gwintów,

6) po wykonaniu zadania uporządkować stanowisko i omówić wykonane czynności

demontażowe, analizując jakość wykonania pracy,

7) przedstawić wnioski jakie nasunęły się w czasie pracy.

Wyposażenie stanowiska pracy:

−

wyposażenie stanowiska do wykonywania demontażu, montażu, obsługi i naprawy

części, podzespołów i zespołów maszyn

−

instrukcje obsługi bron,

−

brona zawieszana,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) odczytać ze zrozumieniem instrukcję?

2) zdemontować pola bron?

3) określić rozmiary nakrętek i śrub?

4) dobrać narzędzia do demontażu?

5) zdemontować zęby nie uszkadzając gwintów?

6) zabezpieczyć pola na warsztacie, zgodnie

z przepisami bezpieczeństwa i higieny pracy?

□

□

□

□

□

□

□

□

□

□

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.4. Rodzaje narzędzi, przyrządów i urządzeń używanych do

demontażu

4.4.1. Materiał nauczania

Narzędzia są podstawowym elementem wyposażenia stanowiska demontażowego.

Przykłady narzędzi monterskich:

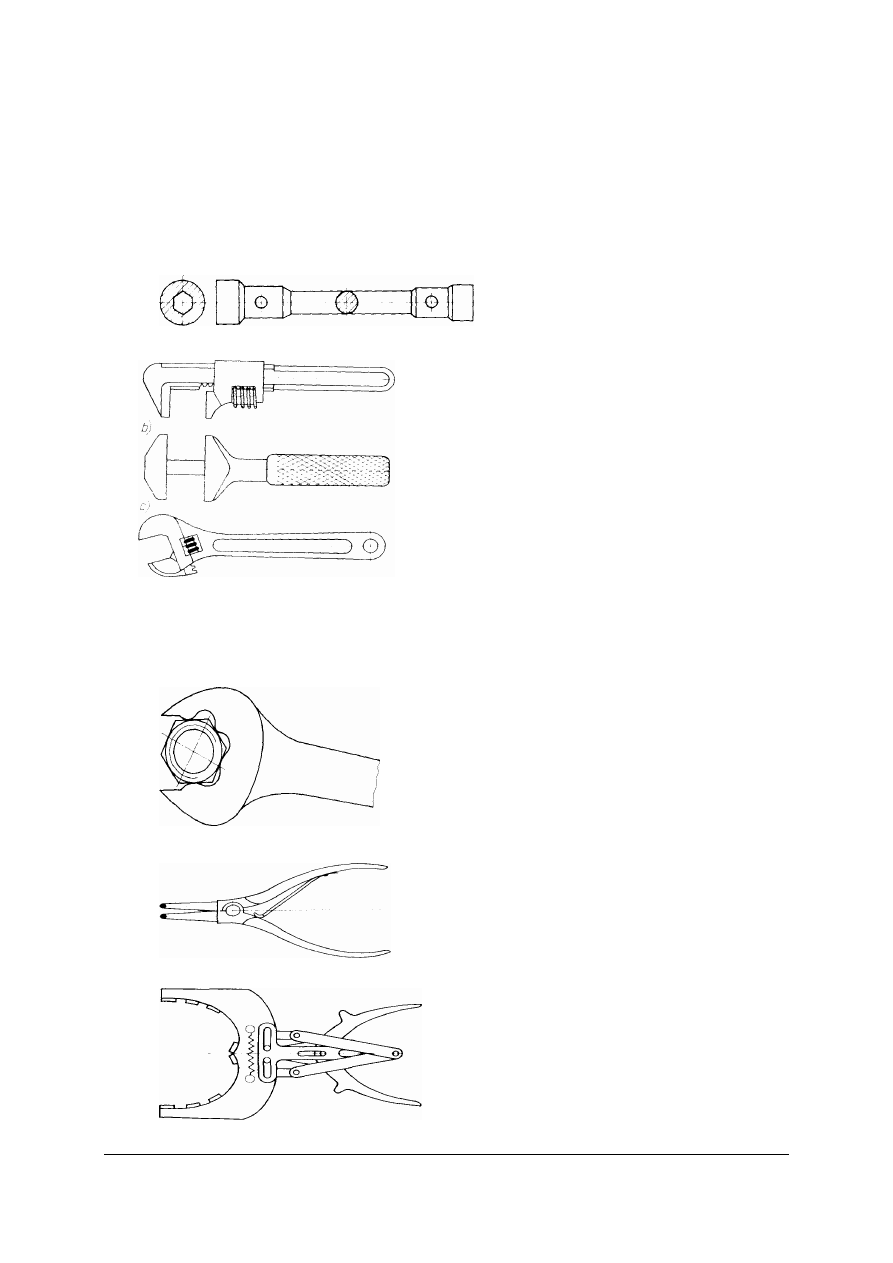

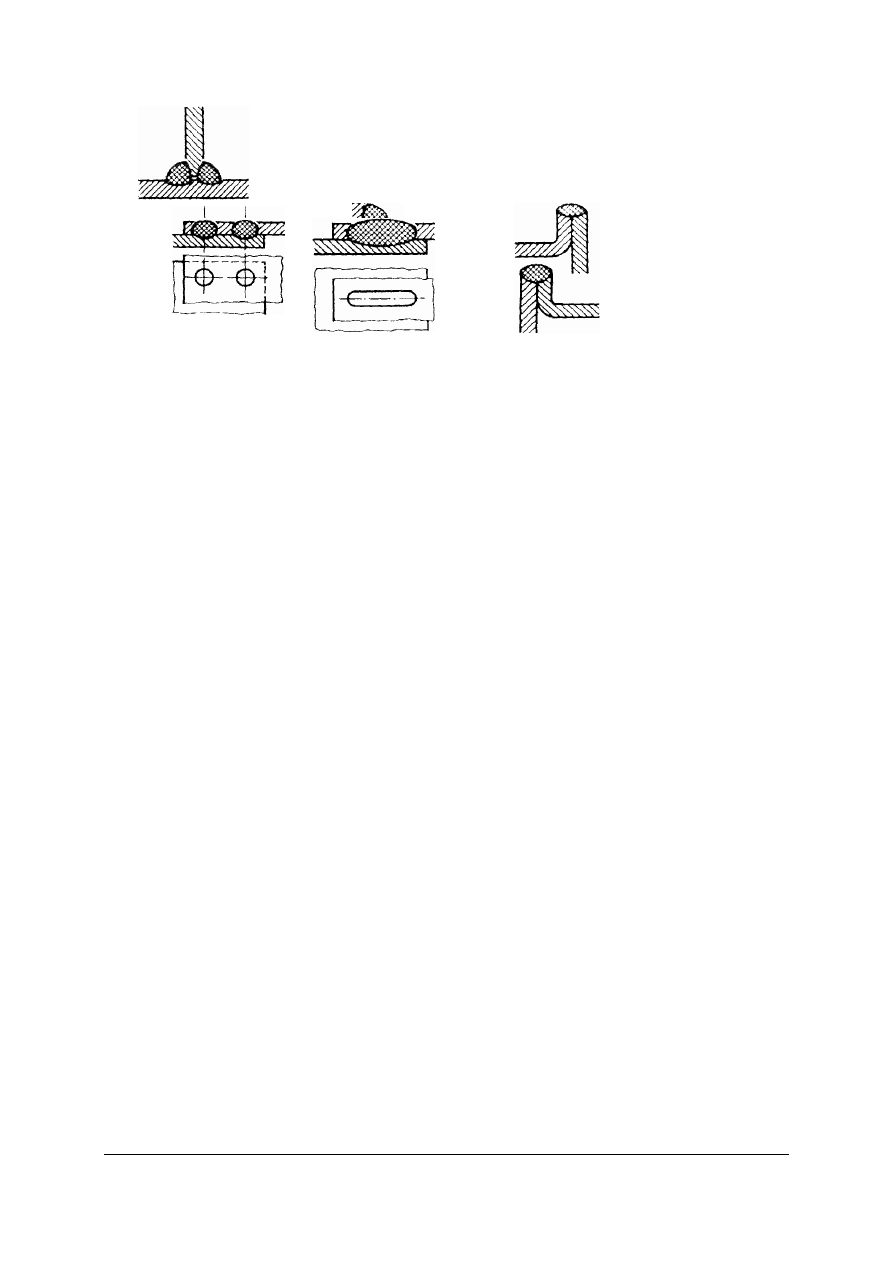

Rys. 2. Klucz nasadowy [1, s.41]

a)

Rys. 3. Klucze nastawne [1, s.44]

a) klucz pojedynczy,

b) klucz podwójny,

c) klucz główkowy.

Rys. 4. Klucz płaski o specjalnie uformowanych szczękach [1, s.41]

Rys. 5. Szczypce do pierścieni osadczych sprężynujących zewnętrznych [1, s.41]

Rys. 6. Szczypce do zakładania pierścieni tłokowych [1, s.45]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Przyrządy to urządzenia które mogą spełniać różnorodne zadania są to ściągacze,

uchwyty, ściski, imadła, przyrządy uchwytowe służące do zamontowania zespołów

w położenie dogodne do demontażu.

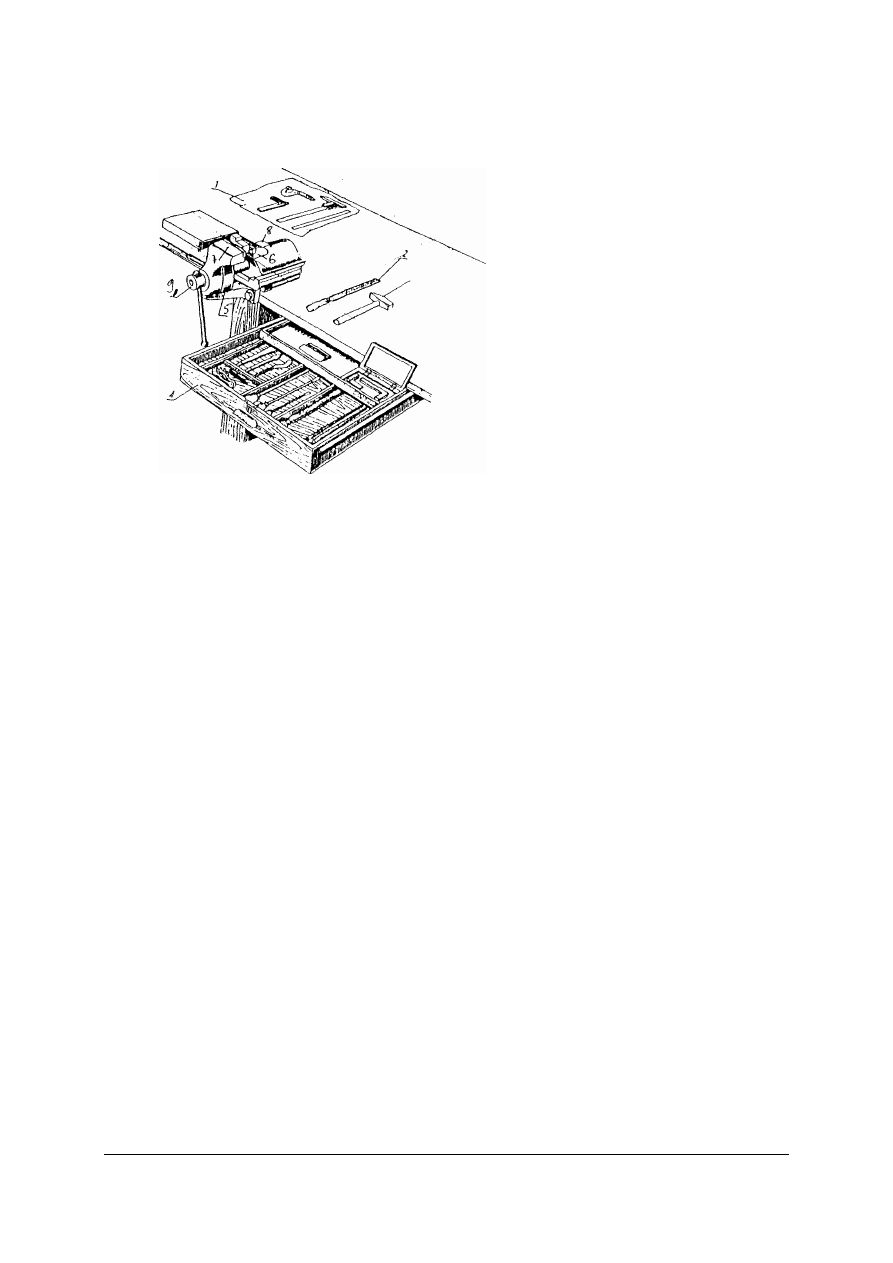

Rys. 7. Sprzęt warsztatowy obejmuje wyposażenie całego warsztatu i stanowiska demontażowego [1, s.41]

Zasady bezpiecznej pracy podczas posługiwania się narzędziami ręcznymi:

Klucze oczkowe i nasadowe

Posługiwanie się kluczami jest proste, a jednak w czasie pracy nimi bardzo często

naruszane są podstawowe zasady bezpieczeństwa pracy. Najczęściej stosuje się klucze płaskie

zwykłe. Bezpieczniejszymi w użyciu od kluczy widlastych są klucze oczkowe i nasadowe.

Obejmują one całą powierzchnię nakrętki lub łba śruby i nie ześlizgują się z niej.

Szczęki klucza powinny być równoległe, bez zbitych i wytartych końców, pęknięć

i nadłamań. Długość klucza powinna być również dostosowana do wielkości nakrętki. Taką

długość mają klucze wykonane zgodnie z normą. Szczęki tych kluczy są obliczone na

maksymalną siłę, która człowiek może wywrzeć ręką na końcu klucza. Kierunek przykręcania

i odkręcania powinien być zgodny z kierunkiem szczęk kluczy, gdyż inny sposób pracy może

być niebezpieczny w razie zsunięcia się klucza. Poza tym, wygodniej jest klucz ciągnąć niż

pchać. Jeśli pchanie jest konieczne, należy robić to otwartą dłonią usuwając palce z drogi

klucza, aby ich nie pokaleczyć w razie nagłego ustąpienia śruby lub zacięcia się klucza.

Zakładając klucz trzeba sprawdzić czy pasuje on do łba śruby lub nakrętki. Luz miedzy

powierzchniami roboczymi szczęk klucza i nakrętki (lub łba śruby) nie powinien przekraczać

0,1-0,3 mm. Gdy luz jest większy klucze szybko się zużywają, a łby śrub i nakrętek są

zniekształcone.

Wkręcanie lub wykręcanie śrub kluczami nastawnymi można rozpocząć dopiero wtedy,

gdy szczęki klucza ściśle obejmą łeb śruby lub nakrętkę. Obowiązuje zasada, że szczęka

ruchoma powinna być zwrócona w kierunku obrotu klucza.

Zabronione jest również dopasowywanie rozwartości klucza do nakrętki za pomocą

podkładki, a także przerabiane kluczy, zwiększanie ich rozwartości prze rozkuwanie

i piłowanie lub też zmniejszanie rozwartości – zakuwanie. Klucze w ten sposób przerobione

są niebezpieczne w użyciu i często pękają, powodując skaleczenia.

Kleszcze, szczypce, cęgi

Szczęki kleszczy, szczypiec i cęgów powinny być tak wytrzymałe, aby nie ulegały

pęknięciom i złamaniom w czasie pracy. Ponadto, szczęki muszą być ukształtowane

odpowiednio do obrysu chwytanego przedmiotu, co ma zapobiec wysuwaniu się z nich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

przedmiotów w czasie pracy. Szczypce o szczękach płaskich powinny mieć wewnętrzną

powierzchnię szczęk nacinaną. Ostrza szczypiec używanych do przecinania materiału

powinna dokładnie się schodzić, nie powinny być wyszczerbione. Końce szczypiec do

zginania drutu nie powinny być spiczaste, lecz równo obcięte. Szczypce do obejmowania rur

i przedmiotów o przekroju okrągłym powinny mieć wewnętrzną powierzchnię szczęk

zaopatrzoną w zęby zapobiegające obracaniu się ściskanego przedmiotu.

Połączenie obu części szczypiec, kleszczy, obcęgów, stanowiące oś obrotu, powinno

umożliwić łatwe poruszanie się części wokół osi, lecz wykluczać wszelki ich ruch w kierunku

osi. Obie części powinny być połączone nitem. Nie należy zastępować nitu śrubą, ponieważ

nakrętka śruby łatwo się luzuje, co może spowodować po uderzeniu młotkiem, wyrwanie

trzymanego przedmiotu z kleszczy i okaleczenie nim pracownika.

Szczypce nastawne (żabki) powinny mieć szczęki ponacinane w zęby. Obie części

szczypiec powinny być połączone z sobą za pomocą zabezpieczonej nakrętka śruby, która

stanowi ich oś obrotu. Śruba należy przekładać w celu uzyskania większego lub mniejszego

rozwarcia szczęk. Używanie sworzni zamiast śruby jest zabronione.

Wkrętaki płaskie

Wkrętaki nie są narzędziami tak bezpiecznymi, za jakie powszechnie uchodzą. Wiele

osób uważa je za narzędzia uniwersalne, mogące zastąpić dłuto, podbijak lub nawet dźwignię

po podważania.

Wkrętaki, które używane są do takich czynności bywają zwykle uszkadzane i dlatego

później, podczas pracy pracy, wysuwają się z nacięć wkrętów i mogą skaleczyć pracującego.

Należy zawsze używać wkrętaka odpowiedniego rozmiaru, o ostrzu dobrze pasującym do

nacięcia. Boki ostrza wkrętaka nie mogą być zaokrąglone, a cześć pracująca powinna

stanowić linię prostą. Najczęstszą przyczyna urazów, jakim może ulec pracownik przy pracy

wkrętakiem jest brak stateczności przedmiotów, w które wkręca się lub z których wykręca się

wkręt. Dlatego przedmioty muszą być zawsze pewnie zamocowane (w imadle), aby

uniemożliwić wyskoczenie wkrętaka z nacięcia. Zasada ta dotyczy także przedmiotów

małych.

Jedyną siłą wywieraną na wkrętak powinien być nacisk rąk na jego trzonek. Stosowane

do tego celu cęgów, klucza czy młotka może go wygiąć lub złamać i uszkodzić łeb wkręt.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1. Określ rodzaje i wymiary kluczy stosowanych do demontażu połączeń gwintowych?

2. Kiedy stosujemy klucze nastawne?

3. Jakie zasady bezpiecznej pracy stosujemy podczas demontażu?

4. Jakie narzędzia stosowane są do demontażu maszyn i urządzeń.

4.4.3. Ćwiczenie

Ćwiczenie 1

Organizacja stanowiska naprawczo – demontażowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać narzędzia, przyrządy i urządzenia używane do demontażu określonych połączeń,

określić zasadność wyboru,

2) zaprezentować wykonanie ćwiczenia i uzasadnić słuszność wyboru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Lp.

Rodzaj demontażu

Narzędzia

Uwagi

1.

Do demontażu

połączeń

gwintowych

…………………………………………...…

……...............................................................

.......................................................................

.......................................................................

2.

Do demontażu

połączeń nitowych

………………………………………...……

……...............................................................

.......................................................................

.......................................................................

3. Do demontażu

połączeń

spawanych

………...……………………………………

……...........................................................…

.......................................................................

……………………………………...………

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna i technologiczna,

−

komplet instrukcji obsługi,

−

instrukcje napraw pojazdów, maszyn i narzędzi,

−

środki do utrzymania czystości na stanowisku,

−

narzędzia specjalistyczne do demontażu określonych w ćwiczeniu połączeń,

−

stanowisko monterskie wyposażone w stół z imadłem,

−

instrukcje obsługi maszyn i urządzeń.

4.4.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) Określić rozmiary kluczy płaskich?

2) Scharakteryzować zalety kluczy nastawnych?

3) Określić wady kluczy płaskich?

4) Przygotować stanowisko do demontażu?

5) Wyjaśnić przyczyny niepowodzeń podczas

demontażu?

6) Określić środki bezpieczeństwa stosowane podczas

posługiwania się narzędziami do demontażu?

□

□

□

□

□

□

□

□

□

□

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.5. Zasady demontażu połączeń

4.5.1. Materiał nauczania

W każdej maszynie części są połączone w różny sposób, tworząc całość wzajemnie z

sobą współpracującą. Połączenia występujące w maszynach dzielimy na połączenia rozłączne

i nierozłączne. Do połączeń rozłącznych zaliczamy połączenia gwintowe, których rozłączenie

polega na wykręceniu śrub lub odkręceniu nakrętek przy użyciu kluczy płaskich, oczkowych,

nasadkowych lub śrubokrętów. Ponadto można zastosować klucze specjalistyczne zalecane

przez producenta; hakowe, czołowe, przegubowe. Demontaż powinien odbywać się przy

pomocy środków rozluźniających (nafty, oleju, odrdzewiaczy) zalecanych w instrukcji

obsługi. Można również stosować ostukiwanie lub punktowe nagrzewanie poszczególnych

elementów maszyn i urządzeń.

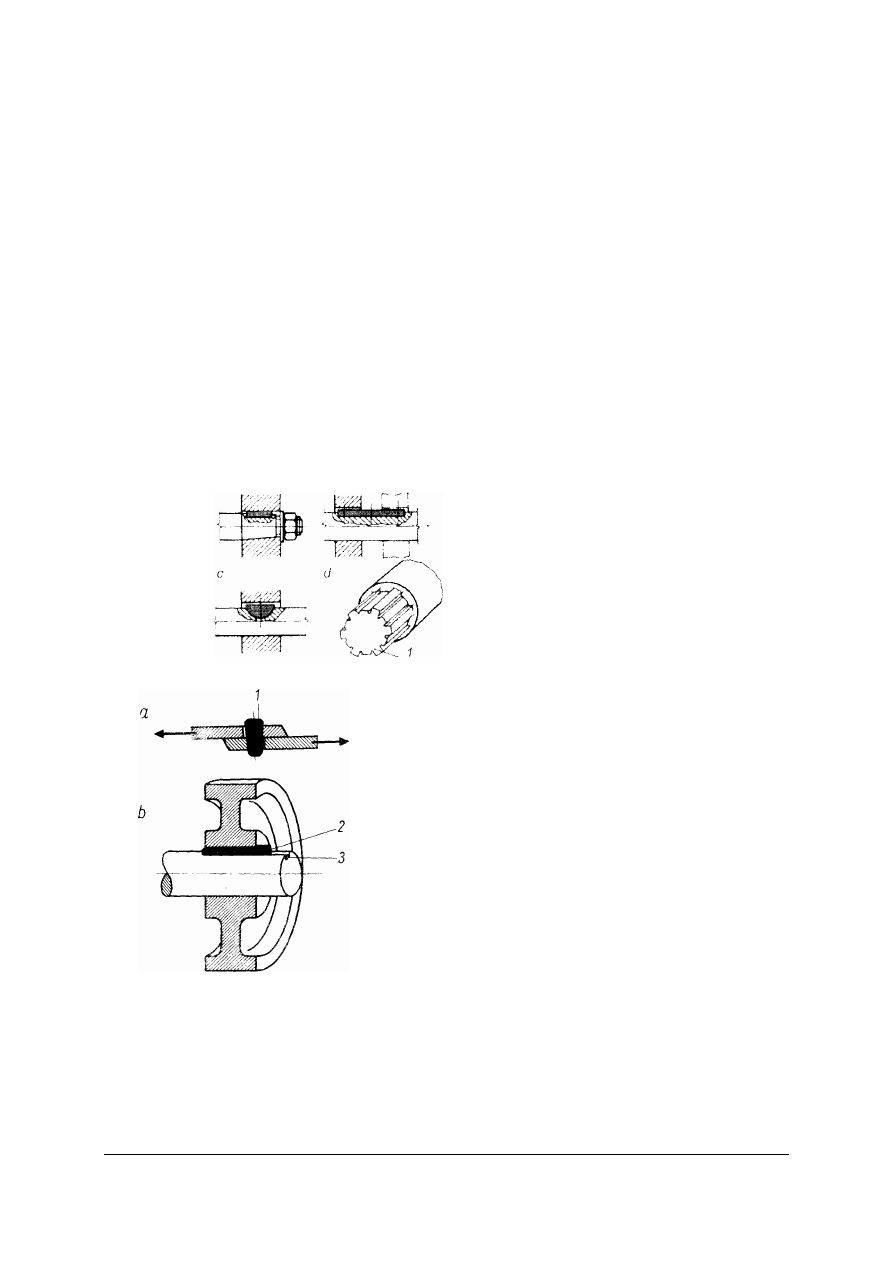

Połączenia kołkowe i klinowe polegające na łączeniu elementów za pomocą specjalnie

dopasowanych kołków, klinów przetkniętych przez otwory w łączonych elementów.

Rozłączenie tego typu polega na wybiciu za pomocą wybijaków lub przez nacisk

mechaniczny za pomocy ( pras hydraulicznych) kołka lub klina.

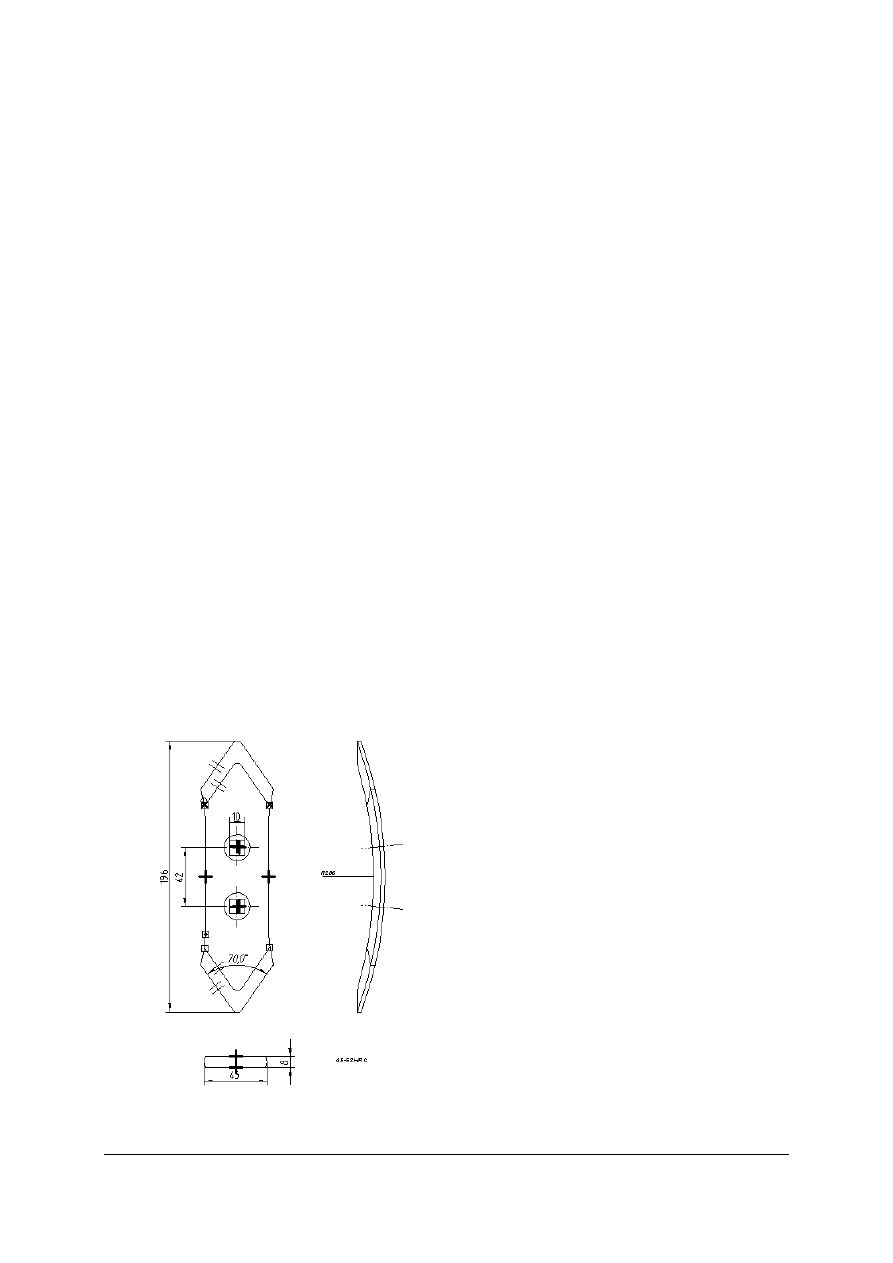

Rys.8. Przykłady połączeń wpustowych [4s. 19]

Rys.9. Przykłady połączeń klinowych [4s. 19]

1. klin porzeczny

2. klin wzdłużny

3. rowek klina

Demontaż rozpoczynamy od zastosowania środków rozluźniających do kąpieli lub

nawilżenia. Następnie dokładnie czyścimy miejsca wejścia i wyjścia połączenia i wybijamy

lub wyciągamy połączenie kołkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

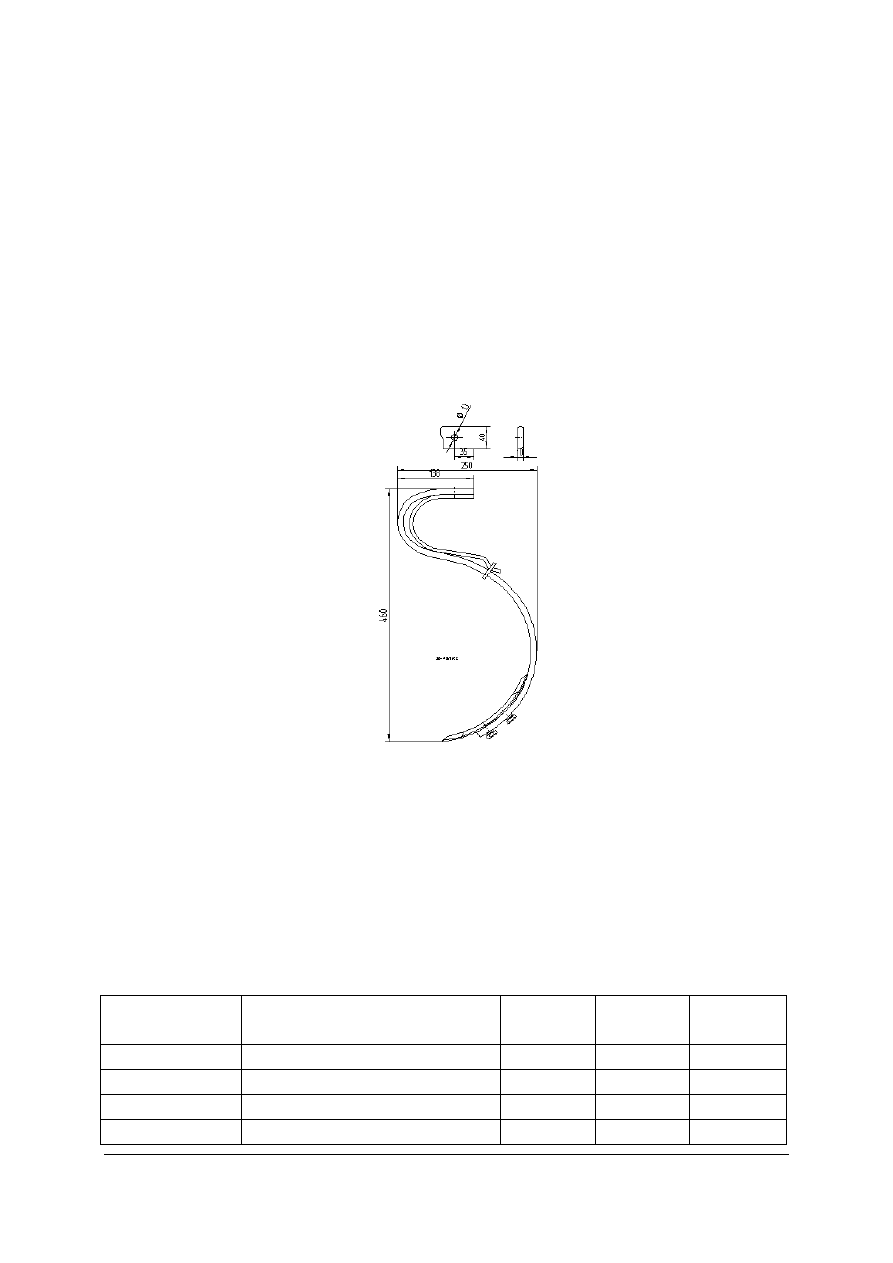

Rys. 10. Połączenia nierozłączne spawane [17s. 115]

Połączenia nierozłączne to połączenia które musimy zniszczyć połączenie nie

uszkadzając części maszyn. Zaliczamy do nich połączenia nitowe, lutowane, spawane oraz

połączenia skurczowe. Połączenia nitowe można rozłączyć poprzez odcięcie przecinakiem lub

zeszlifowanie łba, następnie wybiciu trzpienia. Połączenia lutowane rozłączamy

podgrzewając lut do momentu uzyskania topliwości. Można też dokonać ścierania lub

ścinania lutu do chwili oderwania połączenia. Połączenie spawane możemy przeciąć

mechanicznie lub wytopić miejsce łączenia palnikiem.

Zasady bezpiecznej pracy podczas demontażu części maszyn rolniczych:

−

przed demontażem podzespołów maszyny należy spuścić z nich olej,

−

do ciężkich i niewygodnych do uchwycenia zespołów należy używać przystosowanych do

tego podnośników i wózków podnośnikowych lub urządzeń dźwignicowych. Zespołów

tych nie wolno podtrzymywać i układać na podłodze rękami,

−

do demontażu części maszyn należy używać specjalnych ściągaczy,

−

niedopuszczalne jest zdejmowanie ich za pomocą uderzania młotkiem, podważania

metalowymi narzędziami,

−

wymontowanych z maszyn zespołów i części nie należy gromadzić na stanowisku pracy.

powinny być one po wymontowaniu przeniesione na stanowiska naprawcze,

−

podczas odkręcania śrub nie wolno przedłużać ramienia klucza,

−

nie wolno odkręcać nakrętek za pomocą przecinaka i młotka,

−

stanowisko pracy należy utrzymywać w porządku i czystości, a wymontowane części

odkładać w określone miejsca na wózkach, stojakach lub pojemnikach, w pobliżu

stanowiska pracy.

−

nie wolno rozrzucać narzędzi wokół stanowiska pracy, a po zakończeniu pracy należy je

schować do szafek lub poukładać na półkach.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1. Jakie są zalety i wady połączeń rozłącznych?

2. Jakie połączenie nazywamy połączeniem nierozłącznym ?

3. Jakie czynności obejmuje demontaż?

4. Jakie są kolejne etapy demontażu?

5. Jakie środki ostrożności musimy zachować podczas demontażu połączeń nierozłącznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.5.3. Ćwiczenie

Ćwiczenie 1

Wykonanie demontażu połączeń gwintowych, we wskazanej przez nauczyciela maszynie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przystępując do wykonania ćwiczenia przygotować stanowisko i ustawić maszynę,

2) zapoznać się z instrukcją budowy i odszukać wszystkie połączenia gwintowe, rozpoznać

wymiary,

3) dobrać po rozpoznaniu narzędzia,

4) rozpocząć demontaż od oczyszczenia nakrętek i łbów śrub, pasując klucze, zwracać

uwagę na gwint,

5) kolejność odkręcania zachować zgodnie z instrukcją,

6) unikać przy demontażu zerwania gwintu, stosując równocześnie odkręcanie

i przykręcanie,

7) podczas odkręcania stosować płyn odrdzewiający,

8) wymontowane połączenia wraz z częściami składać do pudełek,

9) utrzymać porządek na stanowisku pracy,

10) po wykonaniu demontażu posegregować części i odstawić na półki,

11) ocenić swoją pracę i określić trudności jakie napotkał podczas demontażu.

Wyposażenie stanowiska pracy:

−

wyposażenie stanowiska do wykonywania demontażu, montażu, obsługi i naprawy

części, podzespołów i zespołów maszyn,

−

instrukcje obsługi maszyn,

−

zestaw narzędzi monterskich na stanowisku,

−

płyn odrdzewiający,

−

maszyny do wykonania ćwiczenia,

−

literatura zgodna z rozdziałem 6 poradnika.

4.5.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) czytając instrukcję wskazać miejsca połączeń?

2) dobrać klucze do odkręcania?

3) zapobiec zerwaniu gwintu?

4) wymienić rodzaje połączeń gwintowych?

5) wymienić połączenia nierozłączne?

6) wymienić zalety i wady połączeń nierozłącznych?

7) dobrać narzędzia do demontażu połączeń nierozłącznych?

8) zastosować zasady bezpiecznej pracy podczas demontażu?

9) zastosować środki rozluźniające które ułatwiają demontaż?

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.6. Wymiary naprawcze

4.6.1. Materiał nauczania

Wykonując weryfikacje części określa się stopień zużycia i sposób regeneracji. Części

można zregenerować i przywrócić do właściwej współpracy między sobą. Nominalne

pasowanie części przywraca się poprzez:

−

stosowanie części o wymiarach naprawczych,

−

zastosowanie elementów dodatkowych,

−

regenerację części.

Wymiary naprawcze to przywrócenie współpracującej parze części pierwotnego

pasowania i kształtu geometrycznego. Powoduje to zmianę nominalnego wymiaru jednej

z nich na wymiar naprawczy. W tym celu jedną część poddaje się obróbce mechanicznej

(toczenie, frezowanie, szlifowanie) a drugą wymienia się na dopasowaną do wymiaru

naprawczego.

Weryfikację przeprowadzamy posługując się narzędziami pomiarowymi. Sprawdzenie

kształtu przedmiotu polega na ogół na pomiarze długości krawędzi średnic, pomiarze kątów,

wzajemnego położenia płaszczyzn względem siebie oraz na określeniu chropowatości

powierzchni. Narzędzia pomiarowe podzielono na dwie grupy:

−

wzorce miar

−

przyrządy pomiarowe.

Do wzorców miar zalicza się wszystkie narzędzia pomiarowe, które odtwarzają jedną lub

wiele znanych wartości danej wielkości, np. przymiary, odważniki, menzury.

W przeciwieństwie do wzorców miar przyrządy pomiarowe są wyposażone w przetworniki,

które spełniają różne funkcje (przetwarzanie jednej wielkości w inną, powiększanie

dokładności odczytania).

Na podstawie wykonanych pomiarów określamy sposób regeneracji czyli przywrócenia

pierwotnego kształtu lub rozmiaru jednej części i dobranie do niej części współpracującej

o wymiarze naprawczym.

Rys. 11. Przykładowe rozmiary nominalne redliczki kultywatora [21,]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1. Co to są wymiary naprawcze?

2. Kiedy części poddajemy regeneracji?

3. Co to jest normalizacja części naprawczych?

4. W jakich przypadkach stosujemy element dodatkowy przy pasowaniu części?

4.6.3. Ćwiczenia;

Ćwiczenie 1

Na podstawie rysunku określ zużycie zęba kultywatora, zwracając szczególną uwagę na

podane rozmiary, wielkość otworów mocujących.

Rysunek do ćwiczenia 1. Zą

b kultywatora

[21 s. www]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować przymiar, suwmiarkę,

2) wykonać pomiary i wpisać do tabeli,

3) porównać wyniki z wymiarami na rysunku,

4) zaprezentować

efekt

ćwiczenia i uzasadnić celowość działania związanego

z wykonywaniem pomiarów, określając stopień zużycia,

5) ocenić prawidłowość wykonanej pracy.

Tabela wyników

Nr kolejny zęba

kultywatora

Opis uszkodzeń powierzchni

Wysokość Szerokość

Średnica

otworu

1.

2.

3.

.....

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

−

instrukcje obsługi kultywatora,

−

zestaw narzędzi monterskich na stanowisku,

−

kultywator lub zdemontowane, zużyte zęby kultywatora,

−

przymiar,

−

suwmiarka,

−

literatura z rozdziału 6.

4.6.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) przygotować stanowisko pomiarowe?

2) wykonać pomiary?

3) przeanalizować zebrane dane?

4) określić stopień zużycia (odkształcenia)?

5) zaproponować sposób naprawy?

6) określić zakres regeneracji?

7) określić co znaczy - część o wymiarach naprawczych?

□

□

□

□

□

□

□

□

□

□

□

□

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.7 Weryfikacja

4.7.1. Materiał nauczania

Weryfikacja ma na celu określenie stanu technicznego urządzenia, zespołu oraz

określenia zakresu regulacji lub napraw. Weryfikacja maszyn polega na wstępnej ocenie stanu

technicznego maszyny lub zespołu. Wykonuje się ją poprzez dokładne oględziny

i przeprowadzenie próby pracy. Weryfikacji zespołu dokonujemy bezpośrednio przy

maszynie lub na stanowisku badawczym (po uprzednim wymontowaniu z maszyny

i przeniesieniu na stanowisko naprawcze). Weryfikację przeprowadza się dokonując

pomiarów i porównania ich z wartościami granicznymi.

Weryfikacja jest to zespół czynności związanych z ustaleniem uszkodzeń i niedomagań

powstałych w wyniku eksploatacji maszyny. Weryfikacja zespołów i części maszyn

rolniczych polega na dokładnym sprawdzeniu stopnia zużycia , określenia ich przydatności do

naprawy:

−

części nadające się do dalszego użytkowania;

−

zespoły nadające się do dalszego użytkowania;

−

części wymagające regeneracji;

−

zespoły nadające się do regeneracji

−

części i zespoły zniszczone i nie nadające się do naprawy.

Weryfikacji części i zespołów maszyn rolniczych dokonuje się przy pomocy kolejnych

działań:

−

oględziny zewnętrzne;

−

wykonanie pomiarów liniowych i kątowych;

−

sprawdzenie twardości;

−

kontrola płaskości płaszczyzn i chropowatości;

−

próby sprawności działania mechanizmów;

−

wykrywanie pęknięć i nieszczelności metodami ciśnieniowymi.

Weryfikacji dokonujemy za pomocą warsztatowych przyrządów pomiarowych, stołów

probierczych sprzętu pomocniczego. Do wykonania pomiarów używamy przyrządów

uniwersalnych takich jak: suwmiarka, średnicówka, mikroskop warsztatowy, czujniki

pneumatyczno- elektryczne.

Druga grupa to urządzenia specjalistyczne do sprawdzania określonych elementów.

Weryfikacji dokonuje się porównując wyniki wykonanych pomiarów z kryteriami oceny.

Kryteria oceny podane są przez producenta w postaci dopuszczalnych odchyleń od wartości

optymalnych: dopuszczalne wartości luzów, zmiany stanu powierzchni, kształtu, twardości,

spadku ciśnienia.

Do typowych elementów zużywających się najszybciej w maszynach zaliczamy elementy

przenoszące napęd, współp0racujące z obrotowymi elementami, takie jak:

Osie – części na których pracują inne elementy - koła jezdne, koła zębate przekładni. Na

osie działają siły gnące i tarcia powodując utratę wymiaru i kształtu, co powoduje wystąpienie

nadmiernych luzów.

Wały – ruchome części maszyn na których osadzone są inne elementy współpracujące.

Wały narażone są na skręcanie i zginanie.

Przekładnie – przenoszą ruch obrotowy. Przekazywanie napędu odbywa się w różnych

rodzajach

przekładni

(pasowych,

łańcuchowych, zębatych, ciernych). Elementy

współpracujące przekładni narażone są na: działanie wysokich temperatur, tarcie, zmęczenie

materiału, uszkodzenie mechaniczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Łożyska – podtrzymują osadzone na nich czopy obracających się wałów i osi i dzielimy

je na łożyska toczne i ślizgowe. W łożyskach tocznych powierzchnie ruchome łożyska nie

stykają się bezpośrednio, lecz dzielą ją elementy toczne: kulki, wałki, igiełki. W łożyskach

ślizgowych czop i gniazdo ślizgają się po sobie bezpośrednio. Łożyska narażone są na

działanie sił tarcia i wysokiej temperatury co powoduje utratę wymiaru pasowania

i gładkości. Łożysk tocznych nie regenerujemy lecz wymieniamy na nowe. Łożyska ślizgowe

mogą być naprawiane poprzez szlifowanie czopa i wstawienie tulei, co pozwala przywrócić

pasowanie.

Sprzęgła – służą do przenoszenia napędu w sposób płynny z jednego wału na inny.

Spełniają rolę bezpieczeństwa, łagodzą uderzenia, rozłączają nadmierne przeciążenia,

wyrównują zmiany długości i przesunięcia osi. Na sprzęgła działają siły skrętne, naprężenia

zmienne.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

.

1) Wyjaśnij, jakie zadania ma weryfikacja części i zespołów?

2) Wyjaśnij, jakimi metodami dokonujemy weryfikacji?

3) W jaki sposób określa się przydatności części?

4) Jakie narzędzia stosowane są podczas weryfikacji?

5) Na jakie uszkodzenia należy zwrócić uwagę podczas weryfikacji osi i wałów?

6) Na jakie uszkodzenia należy zwrócić uwagę podczas weryfikacji przekładni?

7) Na jakie uszkodzenia należy zwrócić uwagę podczas weryfikacji?

8) Na jakie uszkodzenia należy zwrócić uwagę podczas weryfikacji sprzęgieł?

4.7.3. Ćwiczenia

Ćwiczenie 1

Wykonaj weryfikację i określić stopień zużycia kół zębatych w skrzyni przekładniowej

siewnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przystępując do ćwiczenia poznać schemat budowy skrzyni przekładniowej siewnika i jej

parametry,

2) przygotować przyrządy pomiarowe (suwmiarkę, szczelinomierz, przymiar kątowy),

3) wykonać pomiary luzu międzyzębnego bez demontażu kół, za pomocą szczelinomierza,

zapisać wyniki,

4) zdemontować następnie koła zębate i określić stopień zużycia wykonując pomiary

u podstawy i na wierzchołku zęba, zapisując wyniki,

5) ocenić charakter zużycia i określić czy wystąpiło ono w wyniku długotrwałej pracy, czy

w wyniku awarii (wyłamanie, pęknięcie).

Wyposażenie stanowiska pracy:

−

przyrządy pomiarowe (suwmiarka, szczelinomierz, przymiar kątowy),

−

instrukcje obsługi siewnika,

−

zestaw narzędzi monterskich na stanowisku,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 2.

Dokonaj weryfikacji zespołów kopaczki przenośnikowej półzawieszanej do ziemniaków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeczytać instrukcję obsługi, rozróżnić elementy konstrukcyjne kopaczki,

4) podnieść osłony utrudniające dostęp do zespołów,

5) wykonać wstępne oględziny ogólnego zużycia układu napędowego, mocowania osłon

i innych części,

6) zdemontować osłony i przystąpić do dokładnej oceny poszczególnych zespołów i części

kopaczki,

7) określić i wskazać uszkodzenia,

8) posługując się instrukcją obsługi, zmierzyć technologiczne luzy na wałkach,

przekładniach, przenośnikach prętowych,

9) ustalić czy wymagana jest naprawa, czy tylko regulacja poszczególnych zespołów

i części,

10) zaprezentować wyniki i spostrzeżenia z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy :

−

instrukcje obsługi kopaczki przenośnikowej,

−

Kopaczka przenośnikowa, półzawieszana,

−

zestaw narzędzi ślusarskich na stanowisku,

−

zestaw narzędzi monterskich na stanowisku,

−

zestaw przyrządów do pomiarów,

−

literatura zgodna z punktem 6 poradnika.

4.7.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) dobrać metodę weryfikacji?

2) wymienić przyrządy pomiarowe używane do weryfikacji?

3) wyjaśnić weryfikację wykonaną organoleptycznie?

4) zdecydować o przeznaczeniu części?

5) określić rodzaje zużycia osi?

6) określić rodzaje zużycia wałów?

7) wyjaśnić jakiemu zużyciu ulegają sprzęgła?

8) wyjaśnić jakiemu zużyciu ulegają łożyska?

9) wyjaśnić jakiemu zużyciu ulegają przekładnie?

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5. Sprawdzian osiągnięć

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących weryfikacji części maszyn i urządzeń rolniczych.

Zadania – 1,2,3,5,6,7,9,10,11,14 są wielokrotnego wyboru i tylko jedna odpowiedź jest

prawidłowa, zadania – 3,8,12,13 są z luką, w pytaniu: 15 należy udzielić krótkiej

odpowiedzi, a zadania 17,18,19,20 to zadania rysunkowe.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w zadaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone pole,

−

w zadaniach do uzupełnienia wpisz brakujące wyrazy,

−

w zadaniu dotyczącym odpowiedzi rysunkowej, narysuj rysunek w wyznaczonym polu.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas. Trudności mogą przysporzyć

Ci pytania: 16-20, gdyż są one na poziomie trudniejszym niż pozostałe.

8. Na rozwiązanie testu masz 90 min.

Materiały dla ucznia

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ZESTAW ZADAŃ TESTOWYCH

I część

1. Ciśnienie stosowane do natryskowego mycia zewnętrznego maszyn wynosi:

a) 0,3 – 5,5 MPa

b) 0,3 – 1,8 MPa,

c) 1,5 – 5 MPa,

d) 15 – 18 MPa,

2. Korozja jest to:

a) zapobieganie niszczeniu metali i stopów w wyniku chemicznego lub elektro-

chemicznego oddziaływania środowiska,

b) proces stopniowego niszczenia metali i stopów w wyniku chemicznego lub elektro-

chemicznego oddziaływania środowiska,

c) zmiana wymiarów, kształtu i stanu w poszczególnych częściach maszyn,

d) proces przywracania wymiarów, kształtu i stanu w poszczególnych częściach maszyn.

3. Weryfikacja polega na:

a) dokładnym sprawdzeniu stanu części maszyn,

b) na wykonaniu oględzin, pomiarów i prób, a następnie zakwalifikowaniu części do

dalszego użytku, naprawy lub zbrakowania,

c) zmianie wymiarów, kształtu i stanu w poszczególnych częściach maszyn,

d) proces przywracania wymiarów, kształtu i stanu w poszczególnych częściach maszyn.

4. Strumień na mytą powierzchnię nie ……………… być kierowany prostopadle, ale pod

kątem ostrym ………………., a przy silnym zanieczyszczeniu wskazane jest zastosowanie

strumienia płaskiego.

5. Osie to stałe części maszyn na których:

a) pracują ruchome części maszyn,

b) przenoszony jest ruch obrotowy,

c) przenoszony jest napęd w sposób płynny,

d) umieszczone są ruchome części przenoszące napęd.

6. Demontaż połączeń gwintowych polega na:

a) przecięciu łączenia,

b) zeszlifowaniu nakrętki,

c) odkręceniu nakrętki bez uszkodzenia gwintu,

d) poluzowaniu nakrętki.

7. Przy zwiększonym ciśnieniu i zmniejszonej średnicy dyszy uzyskuje się:

a) mniejsze zużycie wody,

b) większe zużycie wody,

c) identyczne zużycie wody,

d) mniejszą skuteczność.

8. Wypisz z poniżej podanych składników te, które mogą być stosowane w roztworach

wodnych do mycia części stalowych i żeliwnych: fosforan trójsodowy, soda kaustyczna,

trójchloroetylen, szkło wodne, olej wrzecionowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

9. Temperatura roztworów alkalicznych do odtłuszczania części stalowych i żeliwnych

ciągników i maszyn rolniczych powinna wahać się w granicach:

a)

90-100ºC,

b)

70-90ºC,

c)

50-70 ºC,

d)

30-60 ºC.

10. Rozpuszczalniki palne to:

a)

produkty ropy naftowej,

b)

produkty gazowe,

c)

roztwory,

d)

zawiesiny.

11. Zużycie wału polega na:

a)

utracie kształtu i wymiaru,

b)

utracie osiowości,

c)

zmęczeniu materiału,

d)

zużyciu łożysk na których jest osadzony.

12. Proces emulgowania polega na wnikaniu cząstek środka …………….. do zanieczyszczeń

i wytworzeniu ……………….., która z kolei łatwo rozpuszcza się w wodzie.

13. Wykonanie weryfikacji polega na …………………..i przeprowadzeniu niezbędnych

…………………. w celu ustalenia stopnia zużycia części.

14. Narzędzia kowalskie używane do demontażu to:

a)

młotki, kleszcze, przecinaki, urządzenia do podgrzewania,

b)

narzędzia ślusarskie,

c)

zestawy kluczy,

d)

urządzenia do mycia.

15. Wyjaśnij pojęcie:

Weryfikacja wstępna to………………………………………………………………………….

.......................................................................................................................................................

.....................................................................................................................................................

II część

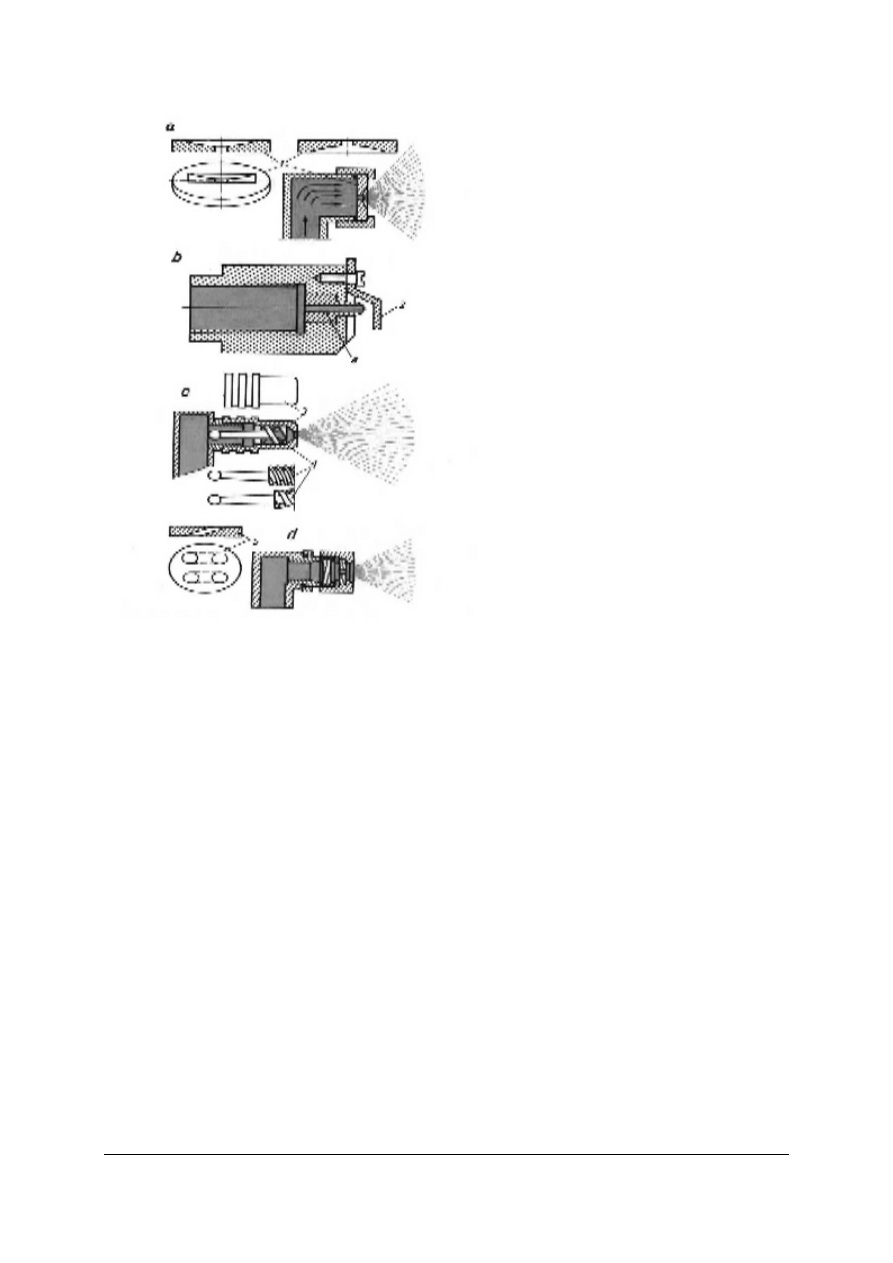

16. Porównaj rysunki i określ rysunek szczelinowej dyszy natryskowej:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

17. Naszkicuj przykłady uszkodzeń wywołanych nadmiernym obciążeniem lub zmęczeniem

materiału.

18. Naszkicuj przykład zużycia mechanicznego lemiesza pługa lub koła zębatego.

19. Narysuj wykres zależności między ciśnieniem a zużyciem wody.

20. Narysuj sposoby usuwania nitów za pomocą przecinaka, wiertła, palnika acetylenowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

KARTA ODPOWIEDZI

Imię i nazwisko ………...................................…………………

Weryfikowanie części maszyn i urządzeń rolniczych

Zakreśl poprawną odpowiedź, wpisz brakujące części zdania lub wykonaj rysunek.

Numer

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

Strumień na mytą powierzchnię nie ……………………….. być kierowany

prostopadle, ale pod kątem ostrym …………………… a przy silnym

zanieczyszczeniu wskazane jest zastosowanie strumienia płaskiego.

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

………………………………………………..

………………………………………………

……………………………………………….

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

Proces

emulgowania

polega

na

wnikaniu

cząstek

środka

…………………………....................….. do zanieczyszczeń i wytworzeniu

……………………………..., która z kolei łatwo rozpuszcza się w wodzie.

13. Wykonanie prawidłowe weryfikacji polega na ……………….…………….

i przeprowadzeniu niezbędnych ……………………………………………

w celu ustalenia stopnia zużycia części.

14.

a

b

c

d

15. Weryfikacja

wstępna

to…………………………………………………

……................................................................................................………….

………………………………………………………………………………

………………………………………………………………………………

…………………….......................................................................................

16.

a

b

c

d

17.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

18.

19.

20.

a)

b)

c)

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Bocheński C.: Naprawa maszyn i urządzeń rolniczych. Podstawy. WSiP, Warszawa 1997

2. Buliński J., Miszczak M.: Podstawy mechanizacji rolnictwa. WSiP, Warszawa 1996

3. Gródecki A., Lorenc W.: Naprawa maszyn i urządzeń rolniczych. T 2. PWRiL,

Warszawa 1988

4. Dąbrowski S. i Kozłowska D. : Maszyny i ciągniki rolnicze. PWRiL, Warszawa 1981

5. Holubowicz Z., Lorenc W., Żak S.: Naprawa maszyn rolniczych. PWRiL,

Warszawa 1984

6. Instrukcje obsługi wydawane przez producentów maszyn.

7. Kowalczuk J., Bieganowski F.: Mechanizacja ogrodnictwa. Cz. 1 i 2. WSiP, Warszawa

2000

8. Kozłowska D.: Podstawy techniki. Hortpress sp. z o.o., Warszawa 2001

9. Kozłowska D.: Mechanizacja rolnictwa. Cz. I. Hortpress sp. z o.o., Warszawa 1996

10. Kuczewski J., Majewski Z.: Eksploatacja maszyn rolniczych. WSiP, Warszawa 1999

11. Lorenc W., Naprawa maszyn i urządzeń rolniczych. T 1. PWRiL, Warszawa 1985

12. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1999

13. Otmianowski T., Pilecki T., Wrotkowski J.: Technologia i organizacja napraw.

Część l. WAR, Lublin 1979

14. Maszynoznawstwo. WSiP, Warszawa 1999

15. Mechanizacja rolnictwa. T. I. PWRiL, Warszawa 1986

16. Uzdowski M., Bramek K., Garczyński K.,: Eksploatacja techniczna i naprawa. WKiŁ.

Warszawa 2003

17. Waszkiewicz Cz.: Maszyny i urządzenia rolnicze. WSiP, Warszawa 1998

18. Wojdak J.: Naprawa sprzętu rolniczego. PWRiL, Warszawa 1987

Wyszukiwarka

Podobne podstrony:

Smyl Sebastian Weryfikacja części maszyn

IS wyklad 14 15 01 09 MDW id 22 Nieznany

Części maszyn 13 - 15 BHP i ochrona środowiska, czesci maszyn

ei 2005 09 s004 id 154186 Nieznany

09 Dobieranie materialow odziez Nieznany (2)

ile czasu trwa naprawa maszyny Nieznany

PIF2 2007 Wykl 09 Dzienne id 35 Nieznany

09 rany i krwawieniaid 7993 Nieznany (2)

09 pfsc sas gido3vwa6mgy2a3eiib Nieznany (2)

09 Rozroznianie stylow muzyczny Nieznany (2)

311[15] O1 03 Wykonywanie rysunków części maszyn

cennik 09 2013 id 109720 Nieznany

09 15 id 53452 Nieznany (2)

teoria do weryfikacji elementów maszyn

więcej podobnych podstron