1

E

KSPLOATACJA

U

RZĄDZEŃ

M

ECHATRONICZNYCH

1. P

OJĘCIE EKSPLOATACJI

,

OBSZARY EKSPLOATACJI

,

WŁASNOŚCI OBIEKTU EKSPLOATACJI

E

KSPLOATACJA

- działania dotyczące technicznych i organizacyjnych przedsięwzięć w zakresie użytkowania i obsługi

konstruowanie wytwarzanie użytkowanie utylizacja

O

BSZARY EKSPLOATACJI

:

sfera informacyjna (zarządzanie, kierowanie, organizacja, logistyka)

sfera techniki (techniki diagnozowania i rejestracji stanów maszyn, teoria połączeń, obsługa węzłów

łożyskowych, obsługa zespołów przeniesienia napędu, technika uszczelnień, podstawy tribologii, podstawy

automatyki, podstawy elektrotechniki)

oddziaływanie na środowisko zewnętrzne obiektu eksploatacji (emisja substancji, emisja energii,

bezpieczeństwo)

P

ODZIAŁ OBIEKTÓW EKSPLOATACJI

:

Obiekty eksploatacji w procesach produkcyjnych (głównie maszyny, urządzenia) obsługiwane są przeważnie

przez wykfalifikowany personel (niewłaściwe działania mogą prowadzić do poważnych następstw)

Obiekty eksploatacji zakwalifikowane jako konsumpcyjne - przeznaczone dla osób niewykwalifikowanych

musza być zabezpieczone przed niewłaściwą obsługą.

W

ŁASNOŚCI OBIEKTU EKSPLOATACJI

:

Stan techniczny (w danej chwili)

Trwałość

Niezawodność (zdolność do realizacji zadań)

Funkcjonalność (sprzyjanie użytkownikowi)

Obsługiwalność

Naprawialność

Diagnozowalność

(dostępność

informacji

o stanie technicznym

K

OSZTY EKSPLOATACJI

:

koszty napraw

części zamienne

koszty utrzymania

koszty powstałe w wyniku podejmowania

niewłaściwych decyzji

koszty zakupu i magazynowania części

2. R

ODZAJE TARCIA

,

SKĄD SIĘ BIERZE TARCIE

(

NIEMETALI

,

W WARUNKACH EKSTREMALNYCH

,

W SYSTEMACH TECHNICZNYCH

)?

R

ODZAJE TARCIA

:

Statyczne (spoczynkowe)

Kinetyczne:

toczne

ślizgowe

o wewnętrzne

o zewnętrzne

ślizgowo-toczne

Ś

RODKI SMARUJĄCE

:

oleje

gazy

produkty korozji

związki

chemiczne

połączone

fizycznie

lub

chemicznie zpowierzchniami

trącymi

S

TOPY ŁOŻYSKOWE

:

ograniczona lub bardzo duża

twardość

dobre

przewodnictwo

cieplne

metale miękkie w twardej

osnowie (stopy miedziowo-

ołowiowe)

porowatość

T

ARCIE SUCHE

– występuje podczas kontaktu wzajemnie poruszających się powierzchni bez pośrednictwa środków

smarujących

T

ARCIE ZEWNĘTRZNE

- zachodzi na styku wierzchołków najwyższych nierówności. Wierzchołki będące w statycznym

kontakcie ulegające postępującym odkształceniom sprężystym i plastycznym, aż do chwili, w której rzeczywista

powierzchnia styku jest wystarczająca do przeniesienia obciążenia. Wartości nacisku w strefie styku są

charakterystyczne dla pary trącej. Dla metali i ceramiki wartość nacisków uplastyczniających jest stała i zbieżna z

twardością.

2

T

ARCIE NIEMETALI

- podczas styku polimerów lub styku polimer-metal występuje tworzenie złączy adhezyjnych

podobnie jak w ciałach metalicznych. Materiały polimerowe odkształcają się lepko sprężyście. Odkształcenie nie jest

proporcjonalne do wartości nacisku i może być zmienne w czasie.

S

IŁA TARCIA

– siła styczna do powierzchni inicjująca ruch. Jej wartość jest zależna głównie od siły niezbędnej do ścięcia

połączeń adhezyjnych występujących w strefie rzeczywistego styku. Zależy w systemach technicznych od:

temperatury

czasu

prędkości

obciążenia

pola powierzchni

3. S

MAROWANIE GRANICZNE

,

PŁYNNE

,

MIESZANE

S

MAROWANIE

– zamiana tarcia zewnętrznego w tarcie wewnętrzne

GRANICZNE

- ma przeważnie miejsce podczas wzajemnego przemieszczania się powierzchni z niskimi

prędkościami.

PŁYNNE

- prowadzi do separacji powierzchni współpracujących. Tarcie wewnętrzne zachodzi w cieczy

smarującej. Zachodzi tylko w obecności dostatecznej ilości cieczy smarującej, przy prędkościach powyżej

0,5m/s. Charakteryzuje się niskimi wartościami współczynnika tarcia, poniżej 0,01. Rodzaje:

hydrodynamiczne - występuje, gdy ruch względny trących powierzchni powoduje wytworzenie

ciśnienia środka smarnego, które rozdziela te ciała. Zakres stosowania ograniczony prędkością

względną (zbyt mała prowadzi do zaniku filmu i zatarcia węzła, zbyt duża do przegrzania środka

smarującego i zatarcia węzła kinematycznego)

elastohydrodynamiczne – zachodzi przeważnie w węzłach niekonforemnych w obecności dużych

nacisków jednostkowych. Pod wypływem dużego nacisku powierzchnie stanowiące parę ślizgową

odkształcają się sprężyście, co powoduje zmniejszenie wartości nacisku jednostkowego i umożliwia

powstanie smarującego filmu olejowego (grubość od 0,1µm÷400µm, µ=0,2) dla określonej wartości

prędkości względnej. Węzły takie narażone są na pitting i zatarcie, w mniejszym stopniu na ścieranie.

W czasie smarowania olej ulega szybkiej miejscowej degradacji, ze względu na miejscowe

występowanie dużych prędkości, temperatury, ciśnienia.

gazodynamiczne

hydrostatyczne

gazostatyczne

M

IESZANE

- W większości węzłów smarowanie podlega więcej niż jednemu mechanizmowi. Jednocześnie mogą

zachodzić procesy tarcia suchego i granicznego lub płynnego i granicznego (np. w przypadku występowania

zanieczyszczeń o dużych rozmiarach); mogą płynnie lub skokowo przechodzić jeden w drugi.

Grubość filmu olejowego zwiększa się wraz z lepkością oleju i prędkością względną a maleje wraz ze wzrostem

nacisku P.

ℎ ≈ 𝑓 (

𝜂 ∙ 𝑣

𝑃

)

4. M

ECHANIZMY ZUŻYWANIA

(

ŚCIERANIE

,

EROZJA

,

KAWITACJA

,

ADHEZJA

,

POWIERZCHNIOWE ZUŻYCIE ZMĘCZENIOWE

)

P

OWSZECHNIE WYSTĘPUJĄCE MECHANIZMY ZUŻYWANIA

:

ścieranie

erozja i kawitacja

adhezja

zjawiska zmęczeniowe

korozja

obliteracja (zarastanie)

doraźne mechaniczne (odkształcenie plastyczne,

złamanie itp.)

doraźne cieplne (utrata właściwości materiału,

trwałe odkształcenie

3

Podczas współpracy elementów maszyn przeważnie aktywuje się jednocześnie więcej niż jeden mechanizm zużywania.

Nie ma reguły określającej natężenie zużywania

a. Ś

CIERANIE

Ś

CIERANIE

– zjawisko powszechnie występujące głównie podczas kontaktu między ciałami stałymi w warunkach

niedostatecznego smarowania (tarcie suche, graniczne). W przypadku znaczących różnic twardości,

intensywniejszemu ścieraniu podlega materiał o mniejszej twardości .

S

KUTKI

:

ubytek materiału (równomierny)

zmiana struktur geometrycznych powierzchni (np. zmniejszenie wartości parametrów chropowatości

powierzchni)

zmiana właściwości warstw wierzchnich w wyniku oddziaływania podwyższonej temperatury (np.

odpuszczenie)

C

ZYNNIKI WPŁYWAJĄCE NA NATĘŻENIE

:

P

ODPROCESY

:

im mniejsza twardość tym intensywniej

przebiega ścieranie

struktury

geometryczne

powierzchni

współpracujących

struktura warstwy wierzchniej

mikroskrawanie (ścinanie)

bruzdowanie (powtarzające się odkształcenia

plastyczne, zgniot, kruchość, a następnie

odspojenie)

pękanie

odłupywanie elementów struktury ziarnistej

(ceramika)

Produkty ścierania często przedostają się do medium smarującego i biorą dalszy udział w procesie ścierania jako „trzeci

element”. Podprocesy ścierania uaktywniają się w zależności od właściwości mechanicznych elementów podlegających

ścieraniu (ostre twarde – ścinanie; obłe twarde – bruzdowanie, pękanie, wgniecenia).

b. E

ROZJA

E

ROZJA

– wywołuje ubytek materiału wywołany przez „uderzenia” cząstek stałych o powierzchnie ciała stałego.

C

ZYNNIKI WPŁYWAJĄCE NA NATĘŻENIE

:

P

ODPROCESY

:

energia kinetyczna cząstek

kształt cząstek

właściwości mechaniczne cząstek i ciała stałego

narażonego na oddziaływanie erozji (twardość,

udarność)

kąt padania

temperatura

właściwości otoczenia (gaz, ciecz, lepkość

pękanie (kruchy materiał, duży kąt padania,

duża energia kinetyczna)

odkształcenie plastyczne (ciągliwy materiał,

umiarkowany kąt padania, duża energia

kinetyczna)

zmęczenie (duży kąt padania, umiarkowania

energia kinetyczna)

skrawanie (mały kąt padania, duża energia

kinetyczna)

topnienie (duży kąt padania, bardzo duża

energia kinetyczna)

degradacja siatki krystalicznej

c. K

AWITACJA

K

AWITACJA

– zachodzi na granicy ciał stałych i cieczy podczas gwałtownych zmian ciśnienia (w skali mikro i makro).

Prowadzi do nierównomiernego ubytku materiału (wżery). Gwałtowne zmiany ciśnienia mogą powodować

powstawanie i zapadanie się pęcherzy parowych, co wywołuje fale uderzeniowe oddziałujące na powierzchnie ciała

stałego. Im ciecz charakter charakteryzuje się większym napięciem powierzchniowym tym większe tworzą się pęcherze

parowe o dużej energii.

4

Kawitacji najłatwiej zapobiegać przez dodatki zmniejszające napięcie powierzchniowe cieczy. Nasila się ona w

zanieczyszczonych cieczach (synergia z procesem erozji). Natężenie zmian kawitacyjnych zmienia się lokalnie w

przypadku materiałów o niejednorodnej strukturze (np. żeliwo).

d. A

DHEZJA

Z

UŻYWANIE ADHEZYJNE

– zrastanie na zimno i na gorąco – prowadzi do ubytku materiału i jednocześnie przenoszenia

materiału między parą ślizgową. Na powierzchni o większej wytrzymałości pojawiają się nalepienia (narost), na

powierzchni o mniejszej wytrzymałości kratery. W przypadku powierzchni o zbliżonej wytrzymałości kratery i

nalepienia pojawiają się obok siebie.

Zużycie adhezyjne występuje podczas tarcia z dużymi naciskami jednostkowymi. Duże naciski jednostkowe powodują

zbliżenie fragmentów powierzchni ślizgowych na odległość zasięgu działania sił molekularnych. Lokalnie tworzą się

wiązania metaliczna między powierzchniami trącymi (narost). W dalszym etapie może dojść do oderwania się

(dekohezji) fragmentu ciała o mniejszej wytrzymałości (krater).

e. P

OWIERZCHNIOWE ZUŻYCIE ZMĘCZENIOWE

Powierzchniowe zużycie zmęczeniowe – w tym pitting – zachodzi w wyniku cyklicznego oddziaływania naprężeń

stykowych (nacisku) i naprężeń termicznych, w warstwach wierzchnich węzłów kinematycznych (przeważnie

smarowanych). W wyniku superpozycji naprężeń wewnętrznych i naprężeń stykowych oraz ich redystrybucji, dochodzi

do lokalnych przekroczeń wytrzymałości i powstawania mikropęknięć. W kolejnej fazie mikropęknięcia propagują w

wyniku działania karbu i ciśnienia oleju. W ostatniej fazie fragment materiału zostaje odspojony od powierzchni

tworząc krater.

C

ZYNNIKI SPRZYJAJĄCE ZUŻYCIU ZMĘCZENIOWEMU

:

wewnętrzne naprężenia rozciągające

niedoskonałości powierzchni

wady podpowierzchniowe

granice strukturalne pod powierzchnią styku

oleje EP z dodatkami przeciwzatarciowymi

Kontrola cieczy smarujących krążących w obiegu pozwala na wykrycie odspojonych w procesie zużywania cząstek

części maszyn. Na podstawie liczby odspojonych cząstek oraz ich rozmiaru, kształtu można wnioskować o

zachodzących w maszynie mechanizmach zużycia i ich natężeniu.

5. K

OROZJA

K

OROZJA

– proces najczęściej rozumiany jako forma zużycia wywołana reakcjami chemicznymi między ciałami stałymi

i medium w postaci gazu (powietrze, chlor), cieczy (kwaśny deszcz, olej, woda morska) lub rzadko w postaci innego

ciała stałego. Dotyczy zarówno powierzchni smarowanych jak i niesmarowanych. Niekiedy jako korozję przyjmuje się

zespół zjawisk zużyciowych takich jak reakcje chemiczne w połączeniu ze ścieraniem, adhezją, zmęczeniem i erozją. Do

tego wlicza się także oddziaływanie organizmów żywych.

Procesu korozyjne metali wiążą się z przepływem ładunku elektrycznego, zwykle w obecności wilgoci.

Korozja „sucha”, „gazowa” – wyjątek, zachodzi w mało intensywny sposób, aktywuje się przeważnie w wysokich

temperaturach. Cienka skorodowana warstwa powstała w wyniku reakcji z gazami jest barierą pasywacyjną hamującą

postęp procesu korozji.

M

ECHANIZM KOROZJI

:

1. Z powierzchni katody wolne jony wodoru H

+

wychwytują elektrony zgodnie z reakcją 2e+2h

+

2H

2. Elektrony przenikają z anody do katody, w wyniku tego jony cynku Zn

2+

przechodzą do roztworu z powierzchni

anody ZnZn

2+

+2e

5

Zwiększone stężenie jonów H

=

przyspiesza korozję. Rolę elektrolitu może spełniać wilgotne (ponad 60%)

powietrze zawierające gazy CO

2

, NO

x

, H

2

S, SO

2

.

Uwolniony w pierwszym etapie wodór może powodować korozję „wodorową” niektórych stopów metali.

Atomy wodoru o niewielkich rozmiarach przenikają do sieci krystalicznej i tworzą w jej wnętrzu cząsteczki H

2

,

co prowadzi do wywołania naprężeń wewnętrznych i kruchości.

W procesie korozji metali w środowiskach obojętnych (woda) lub zasadowych w reakcji katodowej występuje

tlen. W roztworach izolowanych od dostępu tlenu proces korozji ustępuje po wyczerpaniu zapasu tlenu.

Woda morska jest uboga w tlen i jest lekko alkaliczna – elementy maszyn znajdujące się głęboko ulegają

powolnej korozji, te obmywane okresowo przez wodę korodują szybko.

O

DCZYN P

H

ŚRODOWISKA

–

NATĘŻENIE KOROZJI

:

im środowisko bardziej kwaśne (pH<7) tym jest bardziej agresywne w stosunku do metali. Kwasy niszczą

ochronną warstwę tlenków powstałą w wyniku pasywacji, odsłaniając fizycznie czystą, aktywną chemicznie

powierzchnie metalu

aktywne jony np. H

+

, Cl

-

, SO

-2

przyspieszają procesy korozyjne niszcząc warstwy pasywacyjne lub wnikając w

nieciągłości warstw pasywacyjnych

uwolnione cząsteczki wodoru reagują z tlenem w wyniku czego powstaje woda zwiększając wilgotność

środowisko alkaliczne powoduje szybką korozję tylko niektórych metali i stopów

kwasy i zasady silnie stężone są mniej korozyjne niż kwasy i zasady słabo stężone. Stężone kwasy i zasady są

dobrym środkiem smarującym – stal w obecności stężonego kwasu np. siarkowego lub azotowego praktycznie

nie koroduje.

Z

UŻYCIE TRIBO

-

CHEMICZNE

– proces niszczenia powierzchni w wyniku powtarzającej się sekwencji niszczenia

mechanicznego warstwy ochronnej (pasywacji) i korozji „suchej”.

O

CHRONA PRZED KOROZJĄ

:

ochrona katodowa – chronione elementy podłącza się do ujemnego bieguna źródła prądu stałego o napięciu

do kilkudziesięciu V, biegun dodatni podłącza się do metalowej elektrody lub nierozpuszczalnej elektrody

grafitowej

ochrona protektorowa – chronione elementy podłącza się do bloku metalu bardziej elektroujemnego (anoda)

niż metal chroniony (katoda). Po zanurzeniu w środowisku agresywnym korozyjnie rozpuści się anoda. Anody

należy okresowo wymieniać.

metaliczne i niemetaliczne powłoki ochronne – blokują dostęp do powierzchni chronionej aktywnych jonów

i tlenu (niklowanie, miedziowanie, chromowanie, nakładanie powłok polimerowych). Powłoki metaliczne z

metali odpornych na korozję po utracie szczelności zwiększają natężenie procesu korozji stając się katodą.

pasywacja „sztuczna” – anodowanie: zwiększanie grubości naturalnie występujących warstw tlenkowych w

wyniku utleniania metali w kwasach – stosuje się powszechnie do stopów lekkich

inhibitory korozji – blokują dostęp do powierzchni chronionych aktywnych jonów

modyfikacja struktury warstwy powierzchniowej – osadzanie powłok plazmowo, bombardowanie jonami

fluoru, boru itp.

6. W

ŁAŚCIWOŚCI CIEKŁYCH ŚRODKÓW SMARUJĄCYCH

–

LEPKOŚĆ

L

EPKOŚĆ

– podstawowa właściwość (parametr) ciekłych środków smarujących (głównie olejów). Gatunki olejów i

smarów plastycznych różnią się między sobą lepkością. Lepkość oleju zmienia się w zależności od stanu w jakim się on

znajduje. Najistotniejsze czynniki wpływające na lepkość to temperatura i ciśnienie. Większa lepkość tworzy lepsze

warunki smarowania oraz napędu, jednocześnie stwarza większe opory w trakcie ruchu – a więc zwiększone

nagrzewanie i straty energii.

6

L

EPKOŚĆ DYNAMICZNA

L

EPKOŚĆ KINEMATYCZNA

𝜂 =

𝜏

𝑢

ℎ

⁄

- lepkość dynamiczna [Pas]

- naprężenie ścinające ciecz [Pa]

u/h – gradient prędkości względnej [1/s]

𝜈 =

𝜂

𝜌

- lepkość kinematyczna [m

2

/s]

Ρ – gęstość [kg/m

3

]

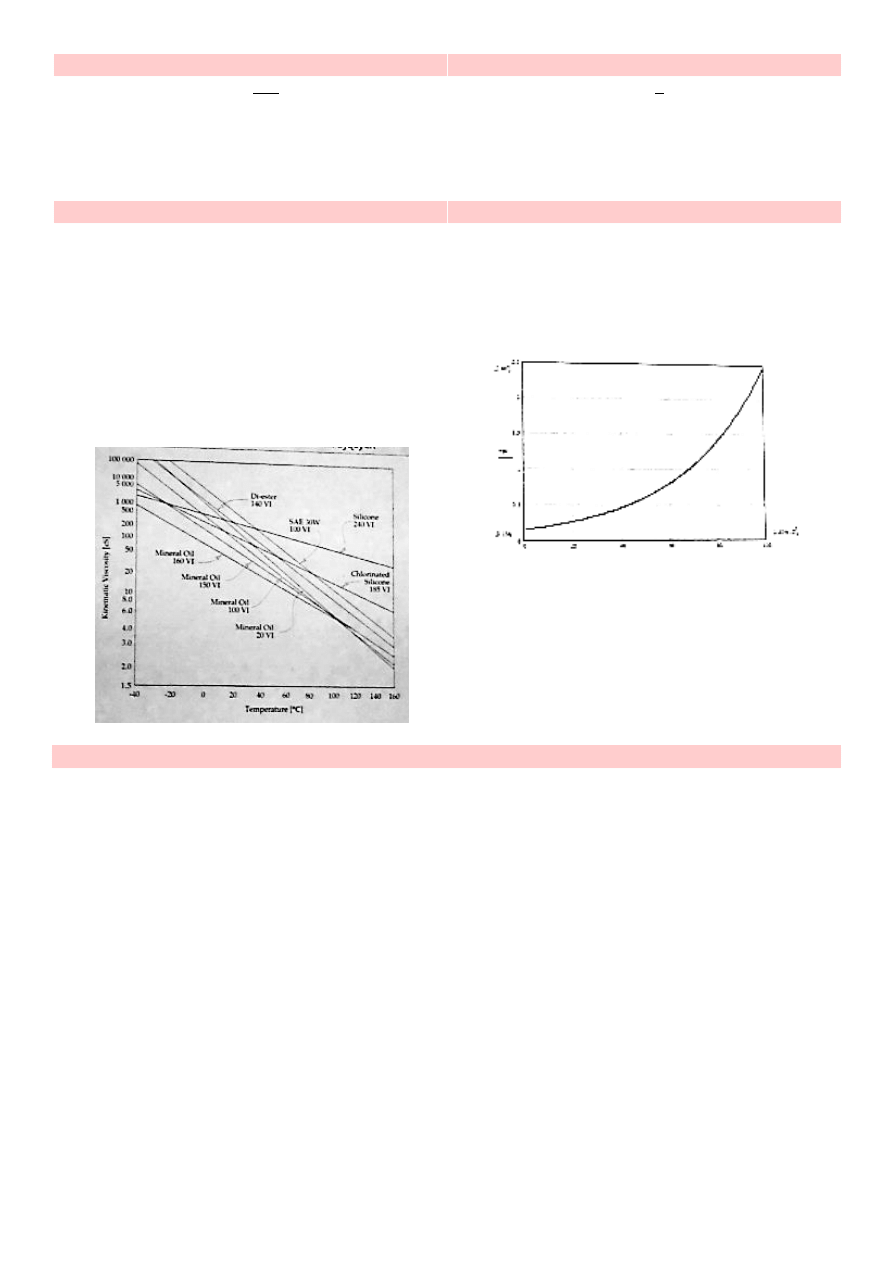

Z

ALEŻNOŚĆ LEPKOŚCI OD TEMPERATURY

:

Z

ALEŻNOŚĆ LEPKOŚCI OD CIŚNIENIA

:

oleje zmniejszają swoją lepkość wraz ze

wzrostem temperatury (prawie liniowo)

zmniejszenie lepkości oleju może prowadzić do

zatarcia węzła kinematycznego lub ograniczenia

jego trwałości. W przypadku gdy jest to ciecz

robocza mogą występować zaburzenia pracy

urządzenia

im mniejsze zmiany lepkości wraz ze zmianą

temperatury tym większa jest wartość użytkowa

danego oleju

𝜂

𝑝

= 𝜂

0

𝑒

𝛼𝑃

[Pas]

0

– lepkość pod ciśnieniem atmosferycznym

- współczynnik lepkość-ciśnienie

P – ciśnienie

Wraz ze wzrostem ciśnienia ciecze są bardziej lepkie

7. Ś

RODKI SMARUJĄCE

(

DEGRADACJA SMARÓW

,

DODATKI USZLACHETNIAJĄCE

,

RODZAJE

)

D

EGRADACJA SMARÓW

:

utlenianie oleju

oddzielenie oleju od zagęszczacza – pod wpływem zbyt wysokiej temperatury (rzadki olej szybciej wypływa ze

struktury, którą tworzy zagęszczacz, struktura zagęszczacza może uleć chwilowemu stopieniu). Zagęszczacz

może tworzyć warstwę osadu na smarowanych powierzchniach, temperatura może ograniczyć trwałość smaru

plastycznego

rozpuszczanie zagęszczacza

zanieczyszczenie wodą – dotyczy zwłaszcza smarów z zagęszczaczem na bazie aluminium i sodu, smary z

zagęszczaczem litowym są odporne na działanie wody

zanieczyszczenie produktami procesów tarciowych

Z

ALETY SMARÓW W POSTACI STAŁEJ

:

odporność na ekstremalnie wysokie temperatury

odporność na działanie próżni

odporność na promieniowanie jonizacyjne

zmniejszone ryzyko wycieku

7

D

ODATKI USZLACHETNIAJĄCE

:

substancje przeciwzużyciowe:

modyfikatory tarcia – obniżają tacie

nawet do 25% wartości wyjściowej –

głównie związki kwasów tłuszczowych

dodatki przeciwzatarciowe do 9%

ciężaru oleju – związki fosforanów

cynku,

reagują

z

metalowymi

powierzchniami

tworząc

warstwę

ochronną

dodatki przeciwzatarciowe EP do 17%

ciężaru oleju – Extreme Pressure –

zawierają

agresywne

pierwiastki

metaliczne reagujące z czystą, gorącą

powierzchnią

metalu

w

procesie

kontrolowanej

korozji,

tworząc

jednocześnie warstwę ochronną

proszki smarów stałych – grafit, MoS

2

,

teflon

dodatki

lepkościowe

–

związki

wielkocząsteczkowe

–

pod

wpływem

temperatury przechodzą z koloidu do postaci

rozpuszczającej się w oleju

depresatory – obniżają temperaturę płynięcia

deaktywatory metali – wiążą cząsteczki metali

unoszące się w oleju

przeciwutleniacze do 2% ciężaru oleju – olej

utleniając się zwiększa swoją kwasowość z

jednoczesną utratą właściwości smarujących

inhibitory korozji

inne

(substancje

buforujące,

regulatory

kwasowości, dodatki przeciw pienieniu, myjące,

deemulgujące)

8. P

RZYCZYNY USZKODZEŃ

Ź

RÓDŁA USZKODZEŃ W CYKLU ŻYCIA ELEMENTÓW SYSTEMÓW PRODUKCYJNYCH

:

czynnik fizyczny – zmęczenie materiału, adhezja, ścieranie

czynnik ludzki – niewłaściwa interwencja przez człowieka aktywująca czynnik fizyczny

czynnik systemowy – brak przeciwdziałania dla niewłaściwej interwencji człowieka, w tym:

błędna polityka kadrowa

ignorowanie potrzeby ciągłego doskonalenia procedur

B

ŁĘDY WYWOŁANE PRZEZ CZYNNIK LUDZKI

:

błędy w procesie konstruowania - przeoczenie istotnych warunków pracy maszyny lub urządzenia rzutujących

na niezawodność (niewłaściwy dobór materiału, zbyt mała sztywność, koncentracja naprężeń), podejmowanie

błędnych decyzji na podstawie ekstrapolacji warunków pracy maszyny bez koniecznej analizy (przeciążanie

maszyn)

błędy w procesie wytwarzania – niewłaściwe przygotowanie technologii, błędy operatorów maszyn,

pracowników montażu, pracowników izb pomiarowych.

błędy użytkowania – zachodzą w przypadkach eksploatowania maszyny lub urządzenia w warunkach

nieakceptowanych przez producenta.

błędy występujące podczas napraw i instalacji

błędy zarządzania będące następstwem niewłaściwego przepływu informacji

S

TAN TECHNICZNY MASZYNY LUB URZĄDZENIA

:

zdatności (stan dobry, zużycie dopuszczalne) - dla danego stanu pracy wszystkie wartości cech mierzalnych

zawierają się w dopuszczalnych granicach a cechy niemierzalne przyjmują ustalone wartości logiczne

częściowej zdatności (stan dopuszczalny, ograniczone parametry użytkowe, zużycie graniczne)

niezdatności (stan niedopuszczalny, zużycie krytyczne np.: zatrzymanie pracy, zagrożenie dla otoczenia)

N

APRAWIALNOŚĆ OBIEKTU

- podatność na naprawę - jest określeniem subiektywnym. Naprawialność określają czynniki:

techniczne (ograniczenia techniczne występują przeważnie w procesach regeneracji),

ekonomiczne (w największym stopniu),

formalne (przepisy zabraniające lub ograniczające naprawy)

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron